BAB 2

TINJAUAN PUSTAKA

2.1 Manajemen Pemeliharaan dan Kontrol

Mesin-mesin dan peralatan yang dioperasikan di industri saat ini cenderung semakin kompleks dan membutuhkan modal besar baik untuk investasi awal maupun untuk biaya operasional. Untuk itu, strategi dan kebijakan pemeliharaan diperlukan agar semua peralatan yang beroperasi di dalam sistem tidak mengalami kegagalan dalam pengoperasiannya. Upaya mengoptimalkan pemeliharaan telah banyak dilakukan, kesemuanya bertujuan untuk menjaga keandalan (reliability) dan ketersediaan (availability) sistem. Oleh sebab itu saat ini teknik pemeliharaan lebih banyak dikonsentrasikan pada pemeliharaan pencegahan (preventive) untuk menghindari kerusakan yang lebih serius. Priyanta (2000) menyebutkan bahwa:

Jika tindakan pemeliharaan terhadap suatu plant menggunakan prinsip minimal maintenance approach, dan dikombinasikan dengan manajemen pemeliharaan yang terabaikan, maka hal ini akan memperpendek masa berguna (useful life) dari plant, dan mungkin juga akan menambah biaya lainnya seperti biaya kerusakan (downtime cost) dan berbagai denda yang timbul akibat dampak yang ditimbulkan oleh kerusakan sistem.

Manajemen pemeliharaan (maintenance management) dapat dijelaskan sebagai fungsi dari panduan kebijakan aktifitas-aktifitas pemeliharaan, teknik pelatihan dan manajemen kontrol dari program-program pemeliharaan. Faktor utama yang menyebabkan pentingnya manajemen pemeliharaan di industri saat ini adalah meningkatnya mekanisasi dan otomasi dalam kebanyakan proses. Konsekuensinya adalah berkurangnya kebutuhan operator tetapi meningkatnya kebutuhan tenaga

pemeliharaan. Menurut Dhilon (2002), fungsi-fungsi dari departemen pemeliharaan dan organisasi adalah dalam hal:

1. Perencanaan dan perbaikan peralatan/fasilitas pada standar-standar yang ditetapkan

2. Pelaksanakan pemeliharaan preventif; khususnya, pengembangan dan penerapan program kerja yang terjadwal untuk tujuan menjaga peralatan/fasilitas beroperasi secara memuaskan

3. Persiapkan anggaran biaya yang realistis terhadap personil pemeliharaan dan kebtuhan material

4. Pengaturan logistik untuk menjamin ketersediaan komponen/material yang diperlukan untuk tugas-tugas pemeliharaan

5. Pemeliharaan pencatatan peralatan, servis dan lain-lain

6. Pengembangan pendekatan-pendekatan yang efektif untuk memonitor kegiatan-kegiatan staf pemeliharaan

7. Pengembangan teknik-teknik yang efektif untuk mengontrol tenaga operasi, tingkat manajer, dan kelompok-kelompok lainnya yang sadar akan aktifitas pemeliharaan

8. Pelatihan terhadap staf pemeliharaan dan karyawan lainnya untuk meningkatkan keterampilan mereka dan kinerja yang efektif

9. Peninjauan ulang rencana-rencana terhadap fasilitas, instalasi dan peralatan baru. 10. Penerapan metoda-metoda untuk meningkatkan keamanan/keselamatan ditempat

kerja dan pengembangan pendidikan keamanan/keselamatan yang berhubungan dengan program-program staf pemeliharaan

2.2. Strategi Pemeliharaan (Maintenance Strategies)

Strategi pemeliharaan adalah teknik/metoda yang digunakan untuk mencapai tingkat keandalan dan ketersediaan sistem yang tinggi dengan biaya operasional yang

minimal. Maka strategi pemeliharaan sangatlah penting bagi suatu perusahaan untuk menekan biaya yang harus dikeluarkan, karena kegiatan pemeliharaan secara proposional mempunyai konsekuensi terhadap biaya keseluruhan operasi. Menurut Smith (2001), elemen-elemen strategi pemeliharaan meliputi:

1. Organisasi sumber daya pemeliharaan (Organization of maintenance resources) 2. Prosedur pemeliharaan (Maintenance procedures )

3. Peralatan dan alat-alat uji (Tools and test equipent)

4. Seleksi karyawan, pelatihan dan motivasi (Personnel selecting, training and motivation)

5. Manual dan petunjuk pemeliharaan (Maintenance instructions and manuals) 6. Penyediaan suku cadang (Spares provisioning)

7. Logistik (Logistics)

Elemen-elemen pemeliharaan tersebut biasanya dibagi kedalam tiga grup tugas pemeliharaan, yaitu; pemeliharaan korektif (corrective), pemeliharaan rutin (preventive) dan perbaikan tahunan (overhaul). Adapun faktor-faktor yang mempengaruhi keberhasilan pemeliharaan suatu pabrik menurut Paul.D, (1989) dapat dilihat pada tabel 2.1.

Tabel 2.1 Faktor-Faktor Yang Mempengaruhi Keberhasilan Pemeliharaan (Paul. D, 1989).

Priority Control Element Influence

Rating

1. Labour Productivity 10

2. Material Control & Purchasing 10

3. Leadership 9 4. Workload 9 5. Organisation 8 6. Interdepartmental Relation 8 7. Cost Data 7 8. Performance data 7

9. Preventive Maintenance Procedure 7

10. Planning 6 11. Schedulling 5 12. Training 4 13. Engineering 4 14. Technology 3 15. Labour Practices 2

Dimana: Skala 1 s/d 3 ... sedikit pengaruh Skala 4 s/d 6 ... cukup berpengaruh Skala 7 s/d 10 ... besar pengaruhnya

Faktor-faktor pada tabel 2.1. tersebut dapat digunakan sebagai pedoman untuk memprioritaskan perhatian dalam perencanaan strategi pemeliharaan. Sistim pemeliharaan yang baik adalah berbeda untuk masing pabrik karena masing-masing pabrik berbeda pemakaian bahan dan energinya.

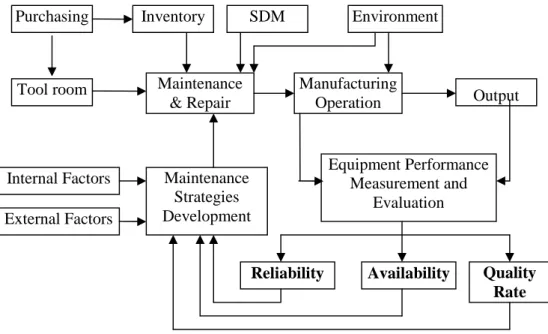

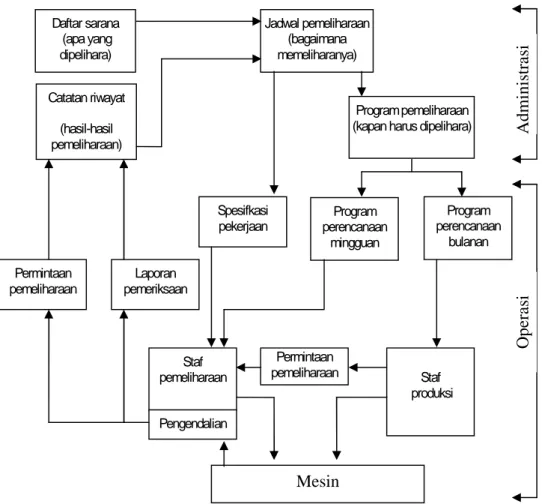

Keterkaitan antar elemen-elemen yang berhubungan dengan strategi pemeliharaan dalam menunjang proses produksi (manufacturing operation) dapat diilustrasikan seperti pada gambar 2.1. Kebijakan yang diambil dalam strategi pemeliharaan untuk pelaksanaan pemeliharaan dan perbaikan (maintenance & repair) adalah berdasarkan analisis keandalan, ketersediaan dan laju kegagalan mesin.

Gambar 2.1 Kerangka Pikir Pengembangan Strategi Pemeliharaan

Pelaksanaan pemeliharaan dan perbaikan ditunjang oleh beberapa elemen lain seperti peralatan kerja, peralatan uji, penyediaan komponen, tenaga kerja dan kondisi lingkungan seperti keselamatan dan keamanan kerja. Proses produksi dan hasil produksi hendaknya diukur dan dievaluasi secara periodik untuk mengetahui kinerja mesin sehingga dapat dianalisa untuk pengambilan keputusan berikutnya.

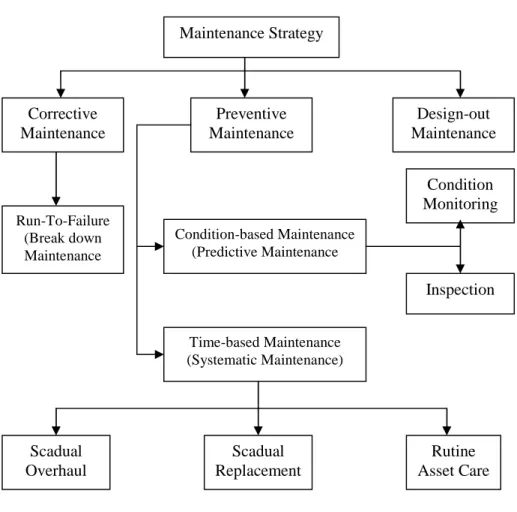

Salah satu strategi pemeliharaan telah dikembangkan oleh Barabady (2005), yang membagi kegiatan pemeliharaan menjadi tiga, yaitu; pemeliharaan dengan modifikasi disain (Design-out Maintenance), perawatan pencegahan (Preventive Maintenance), dan perawatan korektif (Coorective Maintenance), seperti terlihat pada gambar 2.2.

Purchasing Inventory SDM Environment

Internal Factors Manufacturing Operation Maintenance & Repair Tool room Maintenance Strategies Development Equipment Performance Measurement and Evaluation Output External Factors

Reliability Availability Quality Rate

Gambar 2.2 Strategi Pemeliharaan (Barabady, 2005)

Design-out maintenance berupa modifikasi disain dari sistem, membuang atau mengurangi sesuai dengan kebutuhan pemeliharaan selama beroperasi. Preventive maintenance dapat dianggap sebagai pemeliharaan dengan interval yang sudah ditentukan untuk mengurangi kemungkinan kegagalan komponen. Ini berarti bahwa pemeliharaan dilakukan sebelum suatu kerusakan meningkat. Pemeliharaan preventif dapat dibagi; time-based preventive maintenance(T.B.M) dan condition-based maintenance(C.B.M) . Time-based preventive maintenance terutama dilakukan untuk

Maintenance Strategy Design-out Maintenance Preventive Maintenance Corrective Maintenance Inspection Condition-based Maintenance (Predictive Maintenance Run-To-Failure (Break down Maintenance Scadual Replacement Scadual Overhaul Time-based Maintenance (Systematic Maintenance) Condition Monitoring Rutine Asset Care

komponen-komponen yang tidak bisa diperbaiki. Condition-based preventive maintenance, juga disebut pemeliharaan prediktif diterapkan pada komponen-komponen dimana kegagalan terjadi secara insidentil. Hal ini memerlukan periode inspeksi yang optimal untuk meningkatkan keandalan mesin/peralatan berdasarkan informasi statistik keandalan. Pemeliharaan korektif (corrective maintenance) adalah pemeliharaan yang dilakukan setelah terjadi kegagalan untuk mengembalikan ke kondisi siap pakai.

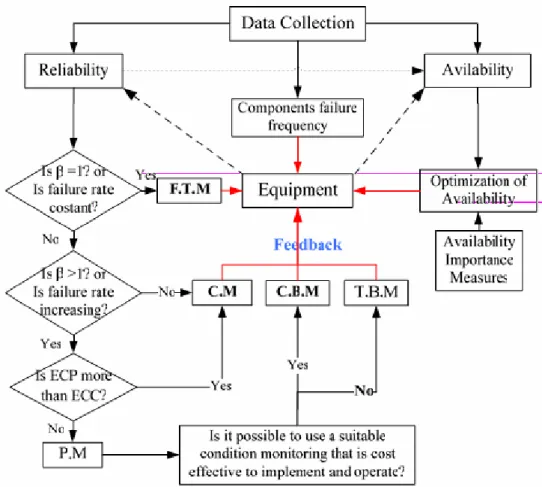

Gambar 2.3 Model Konseptual Diagram Keputusan Berdasarkan Karakteristik Reliability dan Availability ( Barabady, 2005)

Untuk menerapkan strategi pemeliharaan ini Barabady (2005) membuat suatu detail pengambilan keputusan berdasarkan analisis keandalan seperti gambar 2.3. Pemeliharaan dengan waktu yang tetap (Fixed Time Maintenance/F.T.M) digunakan jika laju kegagalan konstan (β = 1). Jika laju kegagalan meningkat (β >1) dan biaya pemeliharaan preventif yang diharapkan (Expected Cost of Preventive Maintenance/ECP) lebih kecil dari biaya pemeliharaan korektif (Expected Cost of Corrective Maintenance/ECC), maka digunakan pemeliharan preventive, tetapi jika tidak maka digunakan pemeliharaan korektif (Corrective Maintenance/C.M). Pemeliharaan preventif bisa dilaksanakan dengan Condition Based Maintenance (C.B.M) jika biaya pelaksanaannya efektif, tetapi jika tidak efektif maka dilakukan Time Based Maintenance (T.B.M).

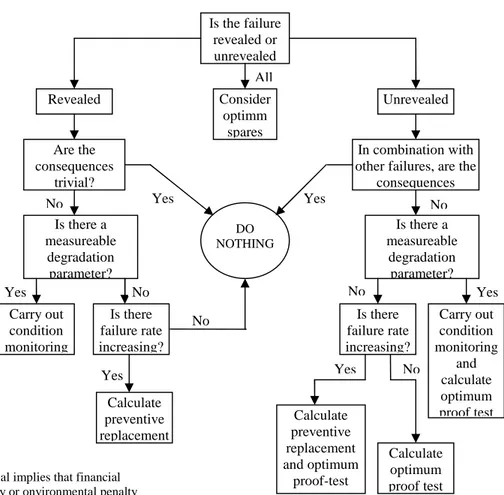

Strategi pemeliharaan menurut Smith (2001) yaitu Quantitative Reliability Centered Maintenance (QRCM) yang meliputi perhitungan terhadap keseimbangan biaya pemeliharaan yang berlebihan karena ketidaktersediaan yang timbul akibat pemeliharaan yang tidak efisien. Langkah pertama dalam perencanaan strategi QRCM adalah mengidentifikasi komponen-komponen kritis yang berpengaruh besar terhadap kegagalam mesin/peralatan. Langkah kedua adalah mendapatkan data-data spesifik kegagalan seperti laju kegagalan, waktu antar kerusakan, dan lama perbaikan. Dari karakteristik kegagalan ini dilakukan analisis keandalan dan ketersediaan untuk menentukan jenis pemeliharaan yang tepat digunakan. Dengan cara ini biaya-biaya yang berhubungan dengan perubahan interval pemeliharaan, penyediaan suku cadang dan waktu penggantian preventif dapat dibandingkan dengan penghematan biaya

yang dicapai.

Gambar 2.4 Algoritma Keputusan QRCM (Smith, 2001)

Perhitungan yang digunakan untuk mengambil keputusan menurut Smith adalah: 1. Penggantian komponen optimum (Optimum Replacement)

2. Penyediaan suku cadang optimum (Optimum spares holding) 3. Uji ketahanan interval optimum (Optimum proof-test intervals) 4. Monitoring kondisi (Condition monitoring)

Is the failure revealed or unrevealed Consider optimm spares Revealed Are the consequences trivial? Unrevealed In combination with other failures, are the

consequences trivial? Is there a measureable degradation parameter? Is there a measureable degradation parameter? Calculate optimum proof test Calculate preventive replacement Is there failure rate increasing? Carry out condition monitoring Carry out condition monitoring and calculate optimum proof test Calculate preventive replacement and optimum proof-test Is there failure rate increasing? DO NOTHING

Trivial implies that financial safety or onvironmental penalty does not justify the cost of the proposed maintenance All Yes Yes Yes Yes Yes Yes No No No No No No

2.3. Penerapan Strategi Pemeliharaan

Untuk melaksanakan strategi pemeliharaan yang efektif, saat ini banyak diterapkan sistem pemeliharaan secara periodik (preventive maintenance). Keuntungan melakukan pemeriksaan dan perbaikan secara periodik dan pada saat yang tepat pada semua mesin-mesin/peralatan adalah, dapat diramalkannya total perbaikan pada seluruh sistim pabrik oleh para insinyur pemeliharaan. Dalam hal ini perbaikan dilakukan segera sebelum terjadi kerusakan yang lebih fatal. Biaya perbaikan dan lamanya mesin/equipmen tidak beroperasi dapat diminimalkan, dibandingkan dengan perbaikan mesin yang sama tetapi dilakukan setelah mesin itu rusak total. Hal-hal penting dalam penerapan strategi pemeliharaan menurut Alfian (2004) adalah:

1. Frekuensi kerusakan dan pengeluaran biaya untuk perbaikan termasuk upah. 2. Item-item yang dipilih harus benar-benar penting dan dapat berakibat fatal untuk

keseluruhan pabrik tersebut.

3. Penaksiran biaya-biaya pemeliharaan.

4. Melakukan pekerjaan sebanyak mungkin pada saat pembongkaran pabrik tahunan (overhaul) dan efektifitas kerja dari para mekanik harus tinggi selama dilakukannya pembongkaran pabrik tahunan tersebut.

5. Meramalkan kerusakan-kerusakan yang akan terjadi.

6. Data yang dikumpul dari pabrik secara harian, periodik, tahunan merupakan dasar informasi untuk sistim pemeliharaan yang baik.

terintegrasi

Untuk itu perlu dibuat suatu jadwal pemeliharaan untuk setiap mesin dan komponen. Penentuan interval pemeliharaan yang optimum adalah berdasarkan perhitungan dan analisis keandalan, ketersediaan, dan biaya-biaya yang menyertai keseluruhan kegiatan pemeliharaan. Interval pemeliharaan optimum inilah yang dimasukkan kedalam prosedur pemeliharaan terencana menurut Corder (1992) seperti terlihat pada gambar 2.5.

Gambar 2.5 Bagan Prosedur Pemeliharaan Terencana (Corder,1992) Dari diagram pada gambar 2.5 terlihat bahwa yang diperlukan adalah:

Permintaan

pemeliharaan pemeriksaanLaporan Catatan riwayat (hasil-hasil pemeliharaan) Staf pemeliharaan Pengendalian Permintaan pemeliharaan Daftar sarana (apa yang dipelihara) Jadwal pemeliharaan (bagaimana memeliharanya) Program pemeliharaan (kapan harus dipelihara)

Spesifkasi

pekerjaan perencanaanProgram mingguan Program perencanaan bulanan Staf produksi Mesin A dm ini st ra si O pe ra si

1. Jenis mesin dan komponen yang kritis untuk dirawat 2. Jadwal penggantian optimum tiap komponen

3. Jumlah komponen yang disediakan 4. Prosedur opersional standar (SOP) 5. Jumlah tenaga kerja yang diperlukan.

2.4 Keandalan (Reliability)

Keandalan dapat didefinisikan sebagai probabilitas suatu sistem dapat berfungsi dengan baik untuk melakukan tugas pada kondisi tertentu dan dalam selang waktu tertentu pula. Sistem reliability, availability dan maintainability (RAM) akhir-akhir ini sudah dianggap sangat signifikan terhadap lingkungan yang berkompetisi dan keseluruhan biaya operasi/biaya produksi.

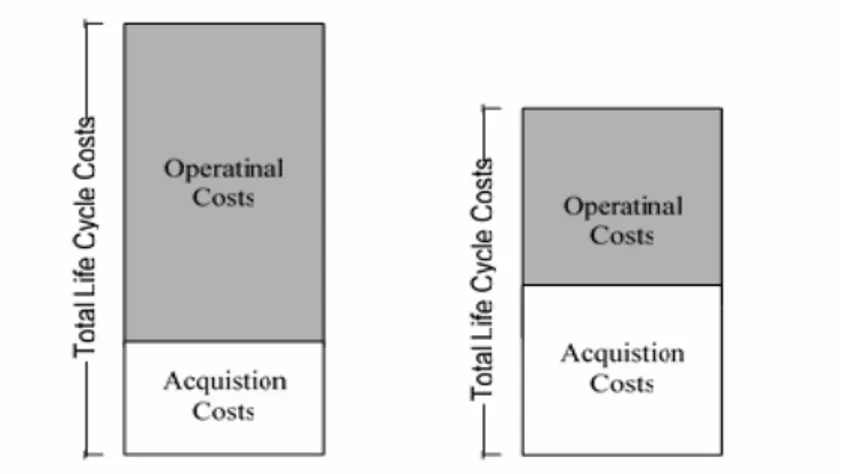

Gambar 2.6 Pengaruh Suatu Program Reliability Terhadap Biaya Masa Pakai (Barabady, 2005)

formal, maka walaupun biaya tambahan (acquisition) meningkat, tetapi biaya operasional turun drastis sehingga secara keseluruhan total biaya masa pakai (total life cycle costs) dapat diturunkan.

Pemeliharaan tidak dapat dipisahkan dari keandalan. Jika keandalan rendah, berarti membutuhkan pemeliharaan yang lebih besar dengan biaya yang lebih besar pula (Barabady, 2005). Salah satu tujuan dari analisis sistem keandalan dan ketersediaan adalah untuk mengidentifikasi kelemahan dalam suatu sistem, dan menghitung secara kuantitas dampak dari kegagalan komponen. Pertanyaan yang sering timbul adalah ”seberapa handal atau seberapa aman suatu sistem akan beroperasi selama masa pengoperasiannya dimasa yang akan datang?”. Pertanyaan ini sebagian dapat dijawab dengan menggunakan evaluasi keandalan secara kuantitatif. Suatu peralatan yang sering terhenti kaena rusak (breakdown) tetapi dengan suatu periode perbaikan yang pendek, bisa menghasilkan tingkat ketersediaan yang pantas.

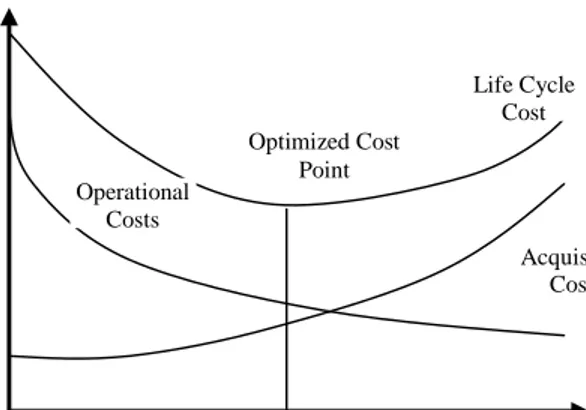

Gambar 2.7 Biaya Masa Pakai Optimum (Barabady, 2005)

Sebaliknya suatu peralatan dengan keandalan yang tinggi, bisa saja tingkat

Acquisition Costs Life Cycle Cost Optimized Cost Point Operational Costs Life Cycle Cost Reliability

ketersediaannya rendah, karena memerlukan waktu yang lama untuk setiap kali perbaikan. Dengan mempertimbangkan kedua hal tersebut dapat ditentukan biaya pemeliharaan yang optimum, seperti terlihat pada gambar 2.7.

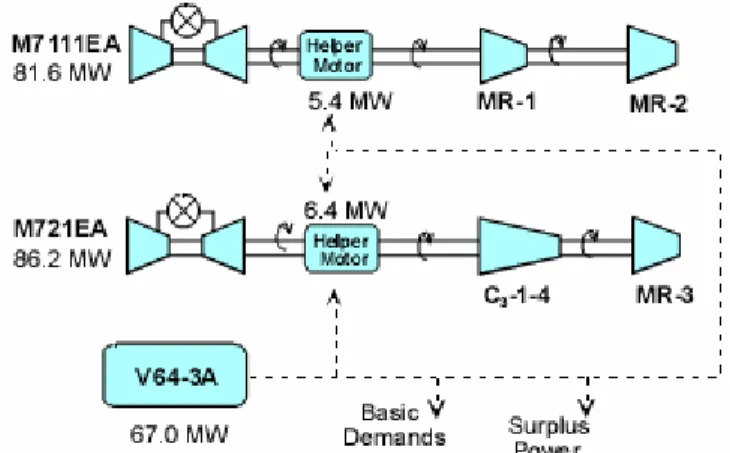

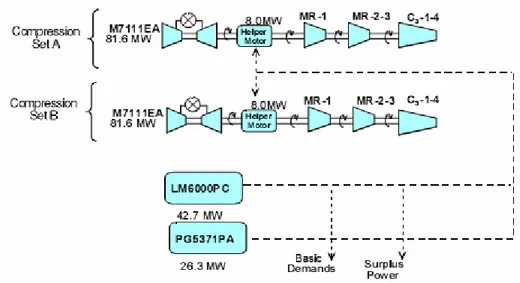

Yin dkk (2009) membuat suatu konsep disain proses pada proses LNG dengan pendekatan analisis Reliability, Availability dan Maintainability (RAM). Mereka melakukan optimasi disain sistem terhadap turbin gas berdasarkan analisis RAM seperti terlihat pada gambar 2.8 dan 2.9.

Gambar 2.8 Single System Optimal Design-With RAM (Yin dkk, 2009)

Tanpa analisis RAM, disain memerlukan biaya kapital yang lebih rendah, tetapi downtime lebih tinggi dibandingkan sistem dengan analisis RAM, sehingga biaya produksi tinggi. Dengan menggunakan analisis RAM, sistem dapat menrunkan biaya 10,99% dibandingkan dengan sistem tanpa analisis RAM, seperti terlihat pada tabel 2.2.

Without RAM Study With RAM Study Total Cost in Life Cycle

Capital Cost (MM$)

Lost Production Cost (MM$) CM Down Time (Hours) PM Down Time (Hours) Optimal PM Interval (Hrs) Cost Reduction % 72.55 26.14 46.42 1007.67 551.99 3000.00 Base 64.58 26.77 37.81 738.51 532.01 3333.00 10.99

Gambar 2.9 Parallel System Optimal Design-With RAM (Yin dkk, 2009)

Begitu juga dengan disain sistem paralel, dapat menurunkan sebesar 7,22% dibandingkan sistem tanpa analisis RAM, seperti terlihat pada tabel 2.3.

Tabel 2.3 Annualized Costs Data for Parallel System (Yin dkk, 2009) Without RAM

Study

With RAM Study Total Cost in Life Cycle

Capital Cost (MM$)

Lost Production Cost (MM$) Whole Capacity CM DT (Hours) Half Capacity CM DT (Hours) PM Down Time (Hours) Optimal PM Interval (Hrs) Cost Reduction % 57.94 27.49 30.44 6.00 836.82 598.50 3000.000 Base 53.75 27.59 26.16 5.70 815.84 465.50 3750.00 7.22 2. 4. 1 Indeks Keandalan

Menurut Priyanta (2000), indeks keandalan yang paling sering digunakan adalah sebagai berikut:

1. Jumlah kegagalan yang diharapkan akan terjadi dalam periode waktu tertentu 2. Waktu rata-rata diantara dua kegagalan

3. Laju kegagalan dari suatu proses

4. Durasi rata-rata downtime dari suatu sistem atau peralatan 5. Nilai harapan keuntungan yang hilang karena kegagalan

6. Nilai harapan yang hilang dari output suatu proses karena kegagalan

Indeks-indeks ini dapat dievaluasi dengan menggunakan teori keandalan yang relevan setelah beberapa kriteria tertentu yang berhubungan dengan kondisi operasional dari suatu item dipenuhi.

2. 5 Tingkat Kekritisan Mesin

Tingkat kekritisan mesin (sistem) atau komponen (subsistem) disebut juga Equipment Critically Rating (ECR) adalah merupakan besaran yang menunjukkan tingkat urgensi suatu mesin atau komponen terhadap jalannya proses produksi. Mesin dan komponen kritis maksudnya adalah mesin dan komponen yang paling sering mengalami kerusakan sehingga dapat mengakibatkan berhentinya produksi (downtime), dan menimbulkan kerugian yang besar. ECR ini digunakan sebagai dasar penentuan prioritas pada pemeliharaan dan kebijakan pengadaan suku cadang.

Penelitian Sitorus (2006) di PKS Tor Ganda menampilkan jumlah dan tingkat kekritisan perlatan mesin, seperti pada tabel 2.4.

Tabel 2.4 Jumlah dan Tingkat Kekritisan Peralatan Mesin di PKS Tor Ganda Tahun 2005 (Sitorus, 2005)

No. Nama Mesin Jumlah

(Unit) ECR-1 ECR-2 ECR-3 ECR-4 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 Screw Press Digester Ripple Mill Claybath Boiler Gear Box Electromotor Geared Motor Pump Vibration Screen Thresser Steam Turbine Genset (genertor set) Hoisting Crane Decanter Blower 6 6 4 2 3 26 164 80 64 3 3 3 2 3 4 25 -√ -37 26 10 -√ √ √ -√ √ 109 52 43 √ √ √ √ √ √ √ -17 -11 -1 2 -Jumlah 398 84 283 28 3

2. 6 Distribusi Keandalan Weibull

Untuk menghitung keandalan peralatan atau komponen, langkah pertama harus mengetahui model probabilitas atau komponen yang dinyatakan dengan distribusi statistik. Distribusi statistik tergantung pada jenis kerusakan dari suatu sistem independen terhadap umurnya dan karakteristik-karakteristik lain dari sejarah pengoperasiannya. Distribusi eksponensial digunakan untuk laju kegagalan yang konstan, sedangkan jika laju kegagalan tergantung pada bertambahnya umur sistem, maka digunakan distribusi Weibull (Smith, 2001).

pengujian distribusi (Probability Distributions), sehingga diketahui apakah data berdistribusi secara Normal, Lognormal, Exponential atau Weibull. Pengujian distribusi ini bisa dilakukan dengan bantuan Software Minitab, lalu diambil koefisien korelasi (correlation coefficient) yang terbesar.

2.6.1 Fungsi kepadatan

Fungsi f(t) mewakili fungsi probabilitas untuk variabel random T yang kontinu disebut fungsi probabilitas kepadatan. Menurut Smitch (2001) fungsi kepadatan adalah; 0 , 0 , 0 , . ) ( ) / ( 1

t e t t f t (2.1)Dimana; β = parameter bentuk (slope) η = parameter skala

- untuk 0 <β < 1, laju kegagalan akan berkurang seiring bertambahnya waktu. - untuk β = 1, maka laju kegagalannya adalah konstan

Gambar 2.10 Pengaruh β pada Laju Kegagalan Weibull (Weibull, 2009)

Gambar 2.11 Pengaruh β pada Reliability (Weibull, 2009)

Y = a + bt, (Weibull, 2009). N Yi b Xi a N i N i

1 1 . (2.2) N Yi Yi N Yi Xi Yi Xi b N i N i N i N i N i 2 1 1 2 1 1 1 . .

(2.3)

ln(1 ( ) ln F Ti Yi (2.4) ) ln(Ti Xi (2.5) b 1 (2.6) 1 . b a e (2.7)Nilai β dan η dapat juga dicari menggunakan Grafik Probablity Weibull, atau menggunakan Software Mintab.

2.6.2 Fungsi keandalan

Keandalan suatu alat adalah probabiltas untuk tidak rusak (survival) selama periode t tertentu atau lebih. Fungsi keandalan terhadap waktu R(t) dapat

diformulasikan sebagai berikut

t te

dt

t

f

t

R

(

)

(

)

(2.8) Dimana:R(t) = keandalan (Reliability), peralatan beroperasi pada waktu t R = 1 sistem dapat melaksanakan fungsi dengan baik

R = 0 sistem tidak dapat melaksanakan fungsi dengan baik R = 0,8 sistem dapat melaksanakan fungsi dengan baik = 80% 2.6.3 Fungsi laju kegagalan

Laju kegagalan adalah banyaknya kerusakan per satuan waktu. Secara sederhana laju kegagalan dapat dinyatakan sebagai perbandingan banyaknya kegagalan selama selang waktu tertentu dengan total waktu operasi sistem atau sub sistem

1 ) / ( ) / ( 1 . . . . ) ( ) ( ) ( t e e t t R t f t t t (2.9)Gambar 2.12 Gambar kurva Bath-tub

2.6.4 Fungsi kumulatif ) ( 1 ) (t R t F = e t 1 (2.10)

2.6.5 Mean Time Between Failure (MTBF)

MTBF atau rata-rata waktu kerusakan adalah ekspektasi bisa pakai dari suatu sistem atau peralatan, seperti yang dinyatakan oleh Dhillon (2002). MTBF bermanfaat untuk mengetahui kinerja dan kemampuan dari peralatan yang digunakan dan dapat didefinisikan sebagai berikut :

t tdt

e

dt

t

R

MTBF

( /) 0)

(

=

e t t . . 1 (2.11)MTBF dinyatakan dalam total jam operasi per jumlah kegagalan.

2.7 Ketersediaan (Availability)

Didefinisikan sebagai probabilitas untuk dapat menemukan suatu sistem untuk melakukan fungsi yang diperlukan pada suatu periode waktu tertentu. Ada beberapa faktor yang mempengaruhi ketersediaan suatu sistem. Gambar 2.13. menunjukkan beberapa faktor yang mempengaruhi ketersediaan suatu sistem, beberapa diantaranya dapat diperbaiki pada periode desain dan beberapa yang lainnya dapat diperbaiki pada periode operasional.

Gambar 2.13 Ilustrasi Ketersediaan (Priyanta, 2000)

Dari gambar 2.13 terlihat bahwa pada dasarnya perawatan akan berfungsi untuk menjaga ketersediaan sistem melalui pengontrolan yang optimal pada perawatan korektif dan perawatan preventif serta didukung oleh administrasi dan penggunaan semua sumber daya secara efisien. Formulasi ketersediaan adalah:

MTTR MTBF MTBF A (2.12)

Dimana; MTBF (Mean Time Between Failure) = waktu rata-rata antar kerusakan. MTTR (Mean Time To Failure) = waktu rata-rata untuk mengerjakan reparasi.

Availability = ketersediaan peralatan untuk beroperasi pada total jam operasi. Ti da k b er op er asi Be ro pe ra si W aktu A dm in d an Lo gisti k W aktu p er aw ata n W aktu A dm in Be ro pe ra si Ti da k b er op er asi Be ro pe ra si

Periode waktu tertentu

Keti dak ter sed iaan Ke ter sed iaan

2.8 Biaya Pemeliharaan dan Perbaikan

Ada dua macam pembiayaan pemeliharaan suatu mesin, yaitu: biaya pencegahan (preventive cost) dan biaya kerusakan (failure cost). Preventive Cost merupakan biaya yang timbul karena adanya perawatan mesin yang sudah dijadwalkan. Sedangkan Failure Cost merupakan biaya yang timbul karena terjadi kerusakan diluar perkiraan yang menyebabkan mesin produksi terhenti waktu produksi sedang berjalan.

Cp = biaya satu siklus preventive

= (biaya kehilangan produksi/hari + biaya tenaga kerja/hari + biaya pemeliharaan rutin )x waktu standar pemeliharaan preventif + harga

komponen. (2.13)

Cf = biaya satu siklus kerusakan

= (biaya tenaga kerja/hari + biaya kehilangan produksi/hari) x waktu rata-rata

perbaikan kerusakan + harga komponen. (2.14)

Model penggantian komponen yang akan digunakan adalah melakukan penggantian komponen pada selang waktu (t) dengan mempertimbangkan probabilitas terjadinya penggantian komponen akibat kerusakan (failure replacement) di dalam selang waktu (t) tersebut.

Total biaya perawatan dan penggantian (Total expected replacement):

= (biaya satu siklus preventif x peluang siklus preventif) + (biaya satu siklus kerusakan x peluang siklus kerusakan)

2.9 Penentuan Interval Waktu Pemeliharaan

Untuk menerapkan Preventive Maintenance, maka terlebih dahulu membuat jadwal pemeliharaan yang optimal untuk tiap mesin tersebut. Optimal disini berarti efektif dalam meminimalkan adanya kerusakan pada komponen tersebut dan efisien dalam mengeluarkan biaya pemeliharaan.

Untuk menentukan interval waktu pemeliharaan yang optimal pada tiap mesin, maka diperlukan parameter distribusi selang waktu kerusakan, dan biaya perbaikan dari tiap komponen tersebut dengan kriteria minimasi biaya.

Total panjang siklus perawatan dan perbaikan adalah:

= (ekspektasi satu siklus preventif x peluang siklus preventif) + (ekspektasi satu siklus kerusakan x peluang siklus kerusakan)

=

T dt t f t t TxR 0 ) ( . ) ( (2.16)Total biaya optimum pemeliharaan per satuan waktu suatu mesin menurut Smith (2001) digunakan rumus sebagai berikut :

T dt t f t t R T t R x Cf t R x Cp tp C 0 ) ( . ) ( . )) ( 1 ( ) ( ) ( (2.17) = siklus panjang T waktu selang dalam harapan biaya total ( )Dimana: T = waktu selang pemeliharaan preventif

1-R(t) = F(t) = probabilitas komponen gagal selama waktu T

f(t) = fungsi kepadatan probabilitas dari waktu kegagalan komponen. Dari perhitungan total biaya diatas, dipilih interval waktu pemeliharaan berdasarkan total biaya minimum.

2.10 Analisa Gaya Screw Press

Screw Press adalah unit yang berfungsi untuk memisahkan minyak dari buah sawit yang telah direbus dengan sistem penekanan/pengepresan. Buah sawit ditekan dengan screw yang berputar 11-12 rpm dan ditahan oleh slidding/adjusting cone.

Komponen utama Screw Press adalah Left & Right Handed Worm, yang menerima beban tekan dari slidding/adjusting cone, sehingga analisa gayanya dapat dilakukan sama dengan prinsip gaya pada screw, seperti terlihat pada gambar 2.14. Dimana: dm = diameter rata-rata ...m

p = pitch ... m λ = sudut angkat ... o F = gaya aksial ... N f = koefisien gesek

N = gaya normal ... N

Untuk mengangkat, gaya PR beraksi arah radial kekanan (gbr 2.14a), gaya gesek fN

bekerja kearah kiri. Persamaan kesetimbangan yang terjadi adalah:

∑ Fv = Pr – N sin λ – fN cos λ = 0 (2.18) ∑ Fh = F + fN sin λ – N cos λ = 0 (2.19) Dari pers (2.19) →

sin cos f F N Subsitusi dengan pers (2.18), maka pers menjadi (Shigley, 2006):

sin cos ) cos (sin f f F PR (2.20)Torsi yang ditimbulkan oleh gaya PR dan radius rata-rata dm/2 adalah:

fl dm fdm l dm P T R R

2 (2.21)Tegangan geser akibat torsi pada screw adalah:

3 16 r R d T

(2.22)Tegangan prinsipal yang terjadi adalah gabungan dari tegangan geser dan tegangan tekan dengan persamaan:

2 2 2 2 xy y x y x

(2.23)2.11 Pengelolaan Dan Pengontrolan Suku Cadang

Suku cadang atau material merupakan bagian pokok yang perlu diperhitungkan dalam pengaruhnya terhadap biaya perawatan. Jadi setiap bagian perawatan perlu mengorgasisasian sistem penyimpanan suku cadang dan mengembangkan suatu program pengontrolan yang dibutuhkan secara khusus. Usaha-usaha yang perlu ditangani dalam mengelola dan mengontrol suku cadang mencakup sistem order, rencana teknik untuk mengganti atau memperbaiki, penanggulangan masalah produk yang berubah karena pengaruh material atau suku cadang, persediaan suku cadang sesuai dengan kebutuhan fasilitas yang akan menggunakannya.

2.11.1 Dasar-dasar kontrol suku cadang

Hal yang perlu diperhatikan dalam pengelolaan suku cadang adalah bahwa penyimpanan stok tidak terlalu lebih atau tidak terlalu kurang dari kebutuhan. Jumlah maksimum dan minimum penyimpanan suku cadang harus ditentukan secermat mungkin. Batas-batas tersebut dapat ditentukan berdasarkan pengalaman dan kebutuhan nyata (lihat gambar 2.15).

Gambar 2.15 Grafik Penyediaan Suku Cadang (Daryus, 2007). Faktor-faktor penting yang mendasari pengontrolan suku cadang menurut Daryus (2007), yaitu:

a. Persediaan/stok maksimum.

Menunjukkan batas tertinggi penyimpanan suku cadang dengan jumlah yang menguntungkan secara ekonomi.

b. Persediaan/stok minimum.

Menunjukkan batas terendah penyimpanan suku cadang dengan batas yang aman. Untuk mengatasi kebutuhan suku cadang di atas batas normal, maka harus selalu ada persediaan dalam jumlah tertentu.

c. Standar pemesanan.

Menunjukkan jumlah barang atau suku cadang yang dibeli pada setiap pemesanan. Pemesanan kembali dapat diadakan lagi untuk mencapai jumlah stok yang ibutuhkan. jumlah pemakaian batas pemesanan kembali stok maksimum standar pemesanan

waktu pengadaan waktu

stok minimum

d. Batas pemesanan kembali.

Menunjukkan jumlah barang yang dapat dipakai selama waktu pengadaannya kembali (sampai batas stok minimum). Pada saat jumlah persediaan barang telah mencapai batas pemesanan, maka pemesanan yang baru segera diadakan.

e. Waktu pengadaan.

Menunjukkan lamanya waktu pengadaan barang yang dipesan (sejak mulai pemesanan sampai datangnya barang pesanan baru).

2.11.2 Jumlah Pesanan Ekonomis

Penilaian untuk pemesanan barang dalam jumlah ekonomis mencakup perhitungan biaya-biaya berikut:

a. Biaya pengadaan barang, termasuk biaya administrasi, pengangkutan, inspeksi, dan biaya-biaya lain yang tak terduga.

b. Biaya inventarisasi barang. Termasuk biaya pengelolaan penyimpanan di gudang, asuransi, keusangan, penyusutan dan lain-lain. Besarnya biaya ini sekitar 10 sampai 20% dari harga rata-rata barang yang disimpan.

Jumlah pesanan ekonomis dapat diperoleh apabila besarnya biaya pengadaan barang sama dengan besarnya biaya inventarisasi. Menurut Dhilon (2002):

Apabila: A = Jumlah barang yang dibutuhkan per tahun. P = Biaya pengadaan barang per pesanan.

C = Biaya inventarisasi per barang setahun. tahun per dibutuhkan yang barang jumlah tahun per asi inventaris total biaya (2.24)

Q = Jumlah pesanan ekonomis. Maka:

Biaya pengadaan barang per tahun =

ekonomis pesanan jumlah pesanan pengadaan biaya X thn dibutuhkan yang barang jumlah / / Q P x A (2.25)

Biaya inventarisasi per tahun

= harga rata-rata barang yang disimpan dalam setahun X biaya inventarisasi setiap barang per tahun. = ½ Q.C

Harga total 2 C x Q Q P x A (2.26)

Harga total akan minimum bila:

2 C x Q Q P x A (2.27) C P A Q2 2 .

Jumlah pesanan ekonomis =

C P A

2.12 Kerangka Konsep Pemikiran

Berdasarkan tinjauan pustaka sebelumnya dapat dibuat kerangka konsep pemikiran untuk penelitian ini seperti pada gambar 2.16

Gambar 2.16 Kerangka Konsep Pemikiran Evaluasi:

- Mesin dan komponen kritis - Kriteria kerusakan komponen - Realibility

- Availablity - laju kegagalan - MTBF

- MTTR

- Biaya pemeliharaan optimum

Prioritas pemeliharaan Rancangan strategi pemeliharaan Prosedur pemeliharaan Jenis pemeliharaan Jadwal pemeliharaan Penyediaan komponen Target pemeliharaan