PERENCANAAN KEBUTUHAN BAHAN BAKU (MRP)

SEPATU NIKE MELALUI PERBANDINGAN TEKNIK LOT

SIZING GUNA MEMINIMASI BIAYA PERSEDIAAN

Diajukan Untuk Memenuhi Salah Satu Syarat Jenjang Sarjana Strata Satu (S-1) Program Studi Teknik Industri

Oleh :

Agus Salam

4160401-006

PROGRAM STUDI TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS MERCU BUANA

JAKARTA

Saya yang bertanda tangan di bawah ini :

Nama : Agus Salam

NIM : 4160401-006

Program Studi : Teknik Industri

Fakultas : Teknologi Industri

Universitas : Mercu Buana

Menyatakan dengan sesungguhnya bahwa tugas akhir ini adalah hasil karya saya sendiri kecuali pada bagian yang telah saya sebutkan sumbernya. Apabila ternyata di kemudian hari penulisan Skripsi ini merupakan hasil plagiat atau penjiplakan terhadap karya orang lain, maka saya bersedia mempertanggungjawabkan sekaligus bersedia menerima sanksi berdasarkan aturan tata tertib di Universitas Mercu Buana.

TUGAS AKHIR

PERENCANAAN KEBUTUHAN BAHAN BAKU (MRP)

SEPATU NIKE MELALUI PERBANDINGAN TEKNIK LOT SIZING GUNA MEMINIMASI BIAYA PERSEDIAAN

Nama : Agus Salam

NIM : 4160401-006

Program Studi : Teknik Industri Fakultas : Teknologi Industri Universitas : Mercu Buana

Telah diperiksa dan disetujui sebagai salah satu syarat mencapai gelar sarjana Strata Satu (S-1) Program Studi Teknik Industri Universitas Mercu Buana.

Jakarta, Februari 2009

Mengetahui :

Dosen Pembimbing dan Koordinator Tugas Akhir

TUGAS AKHIR

PERENCANAAN KEBUTUHAN BAHAN BAKU (MRP)

SEPATU NIKE MELALUI PERBANDINGAN TEKNIK LOT SIZING GUNA MEMINIMASI BIAYA PERSEDIAAN

Nama : Agus Salam

NIM : 4160401-006

Program Studi : Teknik Industri Fakultas : Teknologi Industri Universitas : Mercu Buana

Telah diperiksa dan disahkan sebagai salah satu syarat mencapai gelar sarjana Strata Satu (S-1) Program Studi Teknik Industri Universitas Mercu Buana.

Jakarta, Februari 2009

Mengetahui :

ABSTRAK

PT. Pratama Abadi Industri merupakan suatu perusahaan manufaktur yang kegiatan produksinya menghasilkan produk sepatu olah raga (atletik) yang berjenis running shoes dengan merk NIKE yang merupakan hasil lisensi dari perusahaan yang berpusat di Amerika Serikat. Karena krisis global yang dialami saat ini tentunya perusahaan diharuskan dapat mengurangi biaya produksi agar terus eksis di perindustrian, salah satu cara yang harus dilakukan perusahaan yaitu mengendalikan persediaan bahan baku sehingga biaya persediaan dikeluarkan seekonomis mungkin.

Untuk itu perusahaan harus mempunyai solusi untuk merealisasikan minimalisasi biaya persediaan. Solusi yang dapat dilakukan untuk menjawab masalah tersebut yaitu diperlukan suatu perbaikan sistem pengendalian persediaan bahan baku yang telah ada, adapun perbaikan itu dapat dilakukan dengan mengaplikasikan sistem MRP (Material Requerement Planing) dengan membandingan perhitungan teknik Lotsizing pada MRP agar dapat diketahui teknik apa yang menghasilkan biaya Persediaan seekonomis mungkin, jumlah pesanan yang optimal dan dapat diterapkan di PT. Pratama Abadi Industri.

teknik lot sizing yang akan di pakai untuk perbandingan dengan metode perusahaan yaitu Jumlah Pesanan Tetap (Fixed Order Quantity), Jumlah Pesanan Ekonomis (Economic Order Quantity), Jumlah Pesanan Atas Dasar Periode (Period Order Quantity), Lot untuk Lot (Lot For Lot), Kebutuhan dengan periode tetap (Fixed Period Requirement). Dan model sepatu yang akan diambil sebagai sampel yaitu NIKE ROBAIX V (316261-041).

Setelah data-data diolah dengan menggunakan teknik-teknik lot sizing tersebut, maka teknik Kebutuhan dengan periode tetap (Fixed Period Requirement) yang menghasilkan biaya total yang terendah.

ABSTRATK

PT. Pratama Abadi Industri a certain manufacture companies, that production activity is to make sport (atletic) shoes which various running shoes with NIKE merk, which licence result from company which centered in USA. Cause global crisis which happen now company must can minimize cost production to can axsist in industrial, the ones of methode which must to company do is controlling material inventory until inventory cost to use be economic.

Company must be have solution for realization minimize inventory cost. The solution which can do for answer that problem is needed to repair material system inventory control which companies haved. It so happen that repair can doing with to apply Material Requirement Planning (MRP) system with comparing calculate the lot sizing technique on MRP to can know what technique to make lower inventory cost, optimum total order and can use at PT. Pratama Abadi Industri.

Lot sizing technique will be to use for compare with companies methode are Fixed Order Quantity Economic Order Quantity, Period Order Quantity, Lot For Lot, Fixed Period Requirement. And the shoes model to take for sample is NIKE ROBAIX V (316261-041).

After calculation with that’s lot sizing techniques, the technical fixed period requirement which make the lowest total cost.

KATA PENGANTAR

Assalamu’alaikum Wr. Wb.

Dengan mengucapkan Alhamdulillah puji serta rasa syukur kepada Allah SWT, yang tak henti memberikan segala rahmat dan ridha-Nya, sehingga penulis dapat menyelesaikan Laporan Tugas Akhir ini yang berjudul PERENCANAAN

KEBUTUHAN BAHAN BAKU (MRP) SEPATU NIKE MELALUI

PERBANDINGAN TEKNIK LOT SIZING GUNA MEMINIMASI BIAYA PERSEDIAAN, sebagai suatu persyaratan dalam menempuh jenjang pendidikan strata-1 (S-strata-1). Program Studi Teknik Industri, Fakultas Teknologi Industri, Universitas Mercu Buana, Jakarta.

Dalam penyusunan laporan Tugas Akhir ini penulis telah banyak mendapat bantuan dan bimbingan dari berbagai pihak sehingga penulis dapat menyelesaikan laporan Tugas Akhir. Oleh karena itu penulis mengucapkan terima kasih kepada :

1. Bapak Ir. Muhammad Kholil, MT, selaku Kepala Program Studi Teknik Industri dan Dosen pembimbing yang telah memberikan saran dan masukan bagi penulis dalam menyusun laporan ini.

2. Dosen-dosen Program Studi Teknik Industri yang telah memberikan ilmu baik teori dan praktek.

3. Kepada PT. Pratama Abadi Industri yang telah memberikan penulis kesempatan dalam penelitian Tugas Akhir.

4. Ibu Handayani selaku personalia di PT. Pratama Abadi Industri.

6. Kedua orang tua yang tercinta, yang tak henti-hentinya memberikan do’a, moril dan materil.

7. Bowo dan Erwin Teman seperjuangan yang juga memberikan dorongan semangat ketika penyusunan laporan ini.

8. Teman-teman seperjuangan ( angkatan 2004 ) yang solid sekali, terima kasih banyak yah.

9. The Smuts (Solihin, Padank, Yogi) semoga kita bisa gapai rencana besar kita dan sukses bersama-sama..

10. Teman-teman dan pembimbing mentoring (A Yayan) atas semangat dan bantuannya.

Akhir kata penulis mengucapkan terima kasih dan penulis berharap walupun penulisan masih jauh dari sempurna, tetapi dapat bermanfaat serta dipergunakan sebaik-baiknya bagi semua pihak.

Wassalaamu’alaikum Wr. Wb.

Jakarta, Februari 2009

DAFTAR ISI

Halaman

LEMBAR PENGESAHAN

ABSTRAK ...………... i

KATA PENGANTAR ………... iii

DAFTAR ISI ………... v DAFTAR TABEL ………. ix DAFTAR GAMBAR ……….... xi BAB I PENDAHULUAN 1.1 Latar Belakang ……… 1 1.2 Rumusan Masalah ……… 2 1.3 Pembatasan Masalah ... 2 1.4 Tujuan Penelitian ... 3 1.5 Metode Penelitian ... 3 1.6 Sistematika Penulisan ... 5

BAB II LANDASAN TEORI 2.1 Pengertian MRP ………... 7

2.2 Kemampuan Sistem MRP ……… 8

2.4 Input MRP ………... 10

2.5 Output MRP ……… 13

2.6 Prinsip Dasar Sistem MRP ……….. 15

2.6.1 Time Phasing ... 15 2.6.2 Status Persediaan ………. 16 2.6.3 Syarat Pendahuluan ... 17 2.6.4 Asumsi – Asumsi ... 17 2.7 Prosedur Sistem MRP ... 18 2.7.1 Netting ... 18 2.7.2 Lotting ... 19 2.7.3 Offseting ... 20 2.7.4 Explosion ... 20 2.8 Permasalahan Sistem MRP ... 20 2.8.1 Struktur Produk ... 20 2.8.2 Ukuran Lot ... 21

2.8.2.1 Fixed Order Quantity ( FOQ ) ... 22

2.8.2.2 Economic Order Quantity ( EOQ ) ... 23

2.8.2.3 Period Order Quantity ( POQ ) ……… 24

2.8.2.4 Lot-For-Lot ( L-4-L ) ………... 26

BAB III METODOLOGI PENELITIAN 3.1 Studi Pendahuluan ..………. 30 3.1.1 Studi Lapangan ………. 31 3.1.2 Studi Pustaka ……… 31 3.2 Identifikasi Masalah ………. 32 3.3 Tujuan Penelitian ………. 32 3.4 Pokok Permasalahan ……… 33 3.5 Pengumpulan Data ………... 34 3.6 Pengolahan Data ……….. 35

3.7 Hasil Dan Analisis ………... 35

3.8 Kesimpulan Dan Saran ……… 36

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA 4.1 Pengumpulan Data ... 38

4.1.1 Gambaran Umum Perusahaan ... 38

4.1.2 Sistem Pengadaan Bahan Baku ... 52

4.2 Pengumpulan Data Bahan Baku Sepatu ... 53

4.2.1 Jadwal Induk Produksi ... 54

4.2.2 Struktur Produk ... 56

4.2.3 Struktur Biaya ... 59

4.2.4 Status Inventori ... 60

4.3 Pengolahan Data ………. 61

4.3.3 Perhitungan Menggunakan Metode POQ ... 66

4.3.4 Perhitungan Menggunakan Metode L4L ... 71

4.3.5 Perhitungan Menggunakan Metode FPR ... 73

4.3.6 Perhitungan Menggunakan Metode Perusahaan ... 75

BAB V ANALISA PEMBAHASAN 5.1 Analisa Total Biaya Pemesanan dan Penyimpanan Dengan Menggunakan Metode Lot sizing FOQ, EOQ, POQ, L4L, FPR ……… 77

5.2 Analisa Total Biaya Pemesanan dan Penyimpanan Dengan Menggunakan Metode PT. Pratama Abadi Industri ……… 81

5.3 Analisa Perbandingan Biaya Total Persediaan Antara Metode FOQ, EOQ, POQ, L4L, FPR Dengan Metode PT. Pratama Abadi Industri ………. 82

BAB V I KESIMPULAN DAN SARAN 6.1. Kesimpulan ……… 83

6.2 Saran ……….. 84

DAFTAR PUSTAKA ... 85

DAFTAR TABEL

Halaman

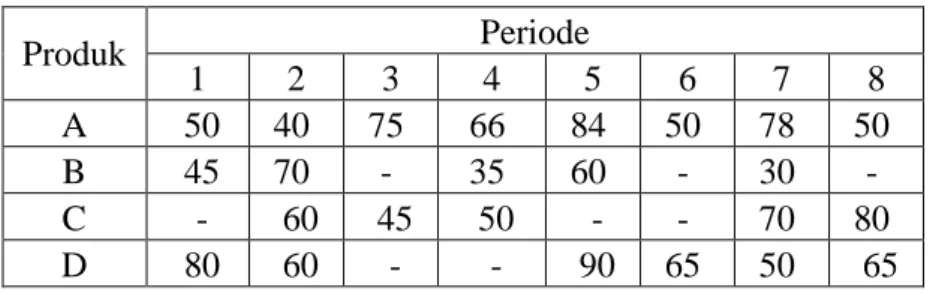

Tabel 2.1 Contoh Jadwal Induk Produksi ……… 11

Tabel 2.2 Contoh Format Tabel MRP ... 19

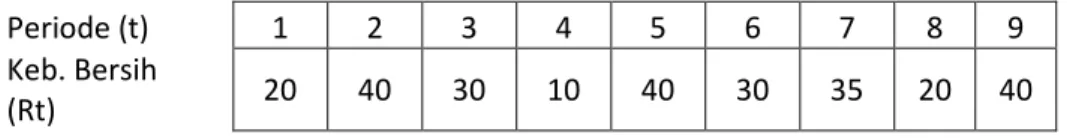

Tabel 2.3 Contoh Data Kebutuhan Bersih ... 21

Tabel 2.4 Contoh Perhitungan MRP Dengan Metode FOQ ... 23

Tabel 2.5 Contoh Perhitungan MRP Dengan Metode EOQ ... 24

Tabel 2.6 Contoh Perhitungan MRP Dengan Metode POQ ... 26

Tabel 2.7 Contoh Perhitungan MRP Dengan Metode L4L ... 27

Tabel 2.8 Contoh Perhitungan MRP Dengan Metode FPR ... 28

Tabel 4.1. Time Release 03/09 NIKE ROUBAIX V (316261-041) ………... 54

Tabel 4.2. Jadwal Induk Produksi Sepatu NIKE ... 55

Tabel 4.3 Bill Of Material ……….. 57

Tabel 4.4 Kebutuhan Material Sepatu NIKE ROUBAIX V (316261-041) ……….. 58

Tabel 4.5 Struktur Biaya Pemesanan dan Biaya Simpan Material Sepatu NIKE ROBAIX V (316261-041) ………. 60

Tabel 4.6 Perhitungan MRP dengan metode Fixed Order Quantity (FOQ) …….. 62

Tabel 4.7 Perhitungan MRP dengan metode Economic Order Quantity (EOQ) …. 65 Tabel 4.8 Perhitungan MRP dengan metode Period Order Quantity (POQ) ……. 70

Tabel 4.9 Perhitungan MRP Dengan Metode Lot For Lot (L4L) ………. 72

Tabel 4.10 Perhitungan MRP dengan metode Fixed Periode Requirement (FPR) .. 74

Tabel 5.2 Total Biaya Pemesanan dan Penyimpanan Dengan Metode EOQ ……. 79 Tabel 5.3 Total Biaya Pemesanan dan Penyimpanan Dengan Metode POQ ……... 79 Tabel 5.4 Total Biaya Pemesanan dan Penyimpanan Dengan Metode L4L ……… 80 Tabel 5.5 Total Biaya Pemesanan dan Penyimpanan Dengan Metode FPR ……… 80 Tabel 5.6 Total Biaya Pemesanan dan Penyimpanan Dengan Metode Pratama ….. 81 Tabel 5.7 Perbandingan Total Biaya Keseluruhan ……….. 82

DAFTAR GAMBAR

Halaman

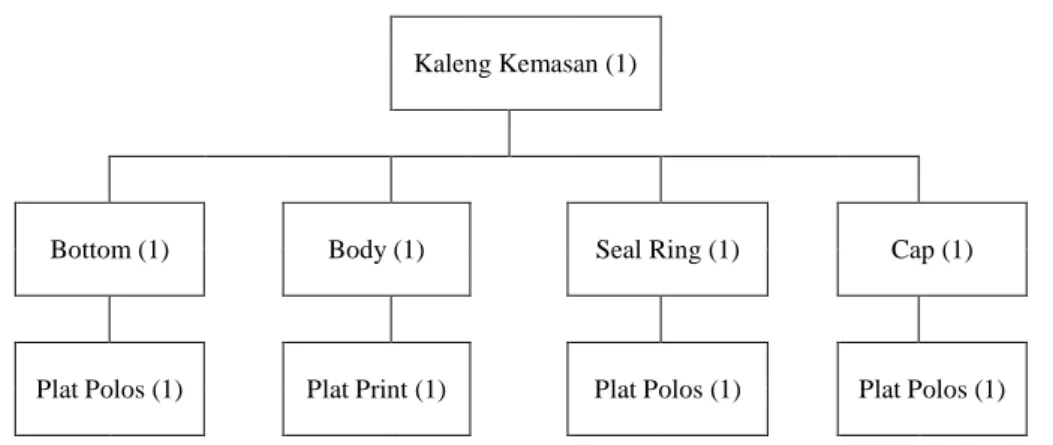

Gambar 2.1 Struktur Produk Kaleng Kemasan ……… 12

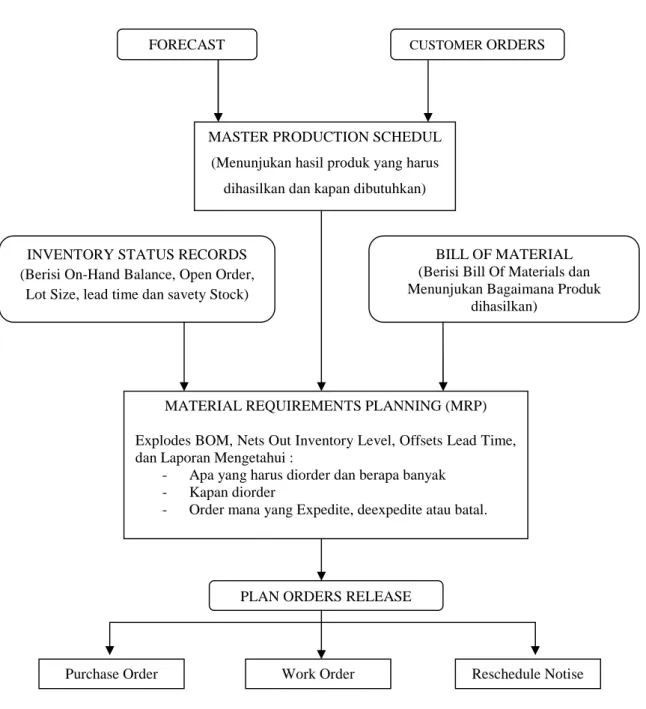

Gambar 2.2 Input dan Output MRP ……… 14

Gambar 3.1 Metodologi Penelitian ………. 37

Gambar 4.1 Struktur Organisasi PT. Pratama Abadi Industri ………. 43

BAB I

PENDAHULUAN

1.1. Latar Belakang

Persediaan merupakan salah satu kegiatan yang cukup penting dalam mendukung keberlangsungan suatu perusahaan untuk dapat menghasilkan suatu produk, karena kebanyakan modal usaha perusahaan adalah dari persediaan. Tanpa adanya persediaan maka perusahaan akan dihadapkan oleh resiko berkurang atau bahkan hilangnya konsumen karena perusahaan tidak dapat memenuhi permintaan produk sejumlah yang diinginkan oleh konsumennya. Dampak yang mungkin terjadi, karena tidak setiap saat produk atau jasa tersebut tersedia, sehingga akan mengakibatkan perusahan kehilangan keuntungan yang dapat diperolehnya.

Meskipun demikian, resiko karena kekurangan persediaan akan mengakibatkan terhentinya proses produksi karena habisnya bahan baku untuk diproses. Akan tetapi, jumlah persediaan yang terlalu besarpun akan dapat berakibat memperbesar modal yang tertanam dan terlalu tingginya beban biaya

Dengan biaya produksi yang besar, secara tidak langsung akan menurunkan kinerja perusahaan, karena persediaan akan mengikat uang yang seharusnya dapat digunakan oleh perusahaan untuk berbagai hal lain dalam bisnis usahanya dan keuntungan yang diterima pun menjadi kurang maksimal akibat biaya-biaya besar yang ditimbulkan oleh sediaan yang berlebih tersebut.

Untuk dapat mewujudkan hal diatas, sangatlah diperlukan adanya suatu pengendalian persediaan yang baik. Dengan maksud untuk mengurangi biaya melalui penurunan tingkat persediaan di tangan, serta sebagai usaha untuk dapat meningkatkan kepuasan pelanggan melalui pemenuhan produk dengan harga yang lebih bersaing. Dengan kata lain, jumlah persediaan bahan akan mempengaruhi kelancara produksi serta efektifitas dan efisiensi perusahaan tersebut.

1.2. Rumusan Masalah

Material Requirment Planing ( MRP ) merupakan salah satu metode yang dapat digunakan untuk melakukan perencanaan kebutuhan bahan baku sepatu NIKE ROUBAIX V dalam kurun waktu tertentu secara tepat dengan biaya yang minimum, Yang menjadi pokok permasalahan dalam penelitian ini adalah penerapan sistem Perencanaan Kebutuhan Material pada teknik lot sizing yang mana dapat memberikan biaya total optimal pada pembuatan Sepatu.

1.3. Pembatasan Masalah

Agar pembahasan masalah yang dilakukan dapat lebih terarah dalam arti tidak terjadi penyimpangan ketika penyusunan dan pencapaian sasaran yang

diharapkan, maka penulis memberikan batasan-batasan masalah yang akan dianalisis, yaitu sebagai berikut :

1. Jadwal Induk Produksi diperoleh dari daftar pesanan pihak NIKE sehingga tidak melakukan peramalan permintaan.

2. Yang dianalisa dalam penelitian ini adalah Bahan Baku sepatu dengan model NIKE ROUBAIX V (316261-041).

3. Penulis akan membandingkan teknik lot sizing pada MRP dengan membandingkan 5 teknik lot sizing.

4. Biaya total yang akan dihitung adalah biaya pemesanan dan biaya penyimpanan

5. Perhitungan setiap material dimulai dari level 0. 1.4. Tujuan Penelitian

Penelitian tugas akhir ini mempunyai tujuan sebagai berikut :

1. Membandingkan teknik lot sizing pada MRP sehingga tercapai perencanaan persediaan bahan baku dengan biaya yang minimum.

2. Dengan perencanaan ini diharapkan perusahaan dapat melihat dan membandingkan teknik mana yang menghasilkan biaya total lebih rendah dari pada biaya total yang dihasilkan oleh perusahaan tersebut.

1.5. Metode Penelitian

Yaitu mengumpulkan data dengan mengajukan pertanyaan secara langsung pada pembimbing atau operator.

b. Observasi

Yaitu pengambilan data dengan cara mengamati dan mencatat secara langsung pada objek penelitian dan pengamatan. Observasi lapangan digunakan untuk memperoleh informasi mengenai perusahaan itu sendiri dengan segala potensi yang dimilikinya, selain juga untuk memberikan pemahaman yaitu tentang bahan-bahan produksi yang digunakan.

2. Metode Pengumpulan Data Sekunder

Metode ini digunakan untuk mendapatkan data/informasi secara tidak langsung, antara lain :

a. Laporan Perusahaan b. Literatur

c. Kajian dokumen

d. Brosur dan buku-buku yang ada di perpustakaan perusahaan 3. Data-data yang diperlukan

Penelitian dilakukan di PT. Pratama Abadi Industri untuk mendapatkan data sebagai berikut;

a. Jadwal induk produksi (JIP). JIP digunakan untuk melihatkapan produk diperlukan dan berapa banyak.

b. Struktur produk dan Bill Of Material (BOM), Struktur produk berisi informasi yang mengidentifikasi semua komponen yang diperlukan

produk harus lebih dari sekedar daftar item yang diperlukan, tetapi harus menunjukkan langkah-langkah yang diperlukan untuk menghasilkan produk tersebut dan juga jumlah item yang diperlukan untuk menjadi produk akhir.

c. Inventory Status File, Inventory Status File digunakan untuk data penggunaan project dan penerimaan item sehingga mengetahui berapa jumlah inventori yang tersedia.

d. Lead-Time, Lead Time adalah waktu yang diperlukan untuk menerima material dari para penyalur sampai pesanan dibuat.

e. Profil PT. Pratama Abadi Industri. Data diperlukan untuk mengetahui kapan perusahaan tersebut didirikan, berlokasi dimana, produk apa yang diproduksi dan struktur organisasi perusahaan tersebut dan lain sebagainya.

f. Dan data lain yang sekiranya diperlukan.

1.6. Sistematika Penulisan

Penyusunan laporan Tugas Akhir dengan judul PERENCANAAN

KEBUTUHAN BAHAN BAKU (MRP) SEPATU NIKE MELALUI

PERBANDINGAN TEKNIK LOT SIZING GUNA MEMINIMASI BIAYA PERSEDIAAN di PT. Pratama Abadi Industri Indonesia adalah sebagai berikut :

Bab ini adalah bagian pendahuluan, mahasiswa akan memuatkan latar belakang, tujuan kerja praktek, manfaat kerja praktek, pembatasan masalah, metode pengumpulan data, sistematika penulisan.

BAB II LANDASAN TEORI

Bab ini menguraikan konsep-konsep, teori-teori, dan rumusan yang menunjang dalam pemecahan masalah.

BAB III METODOLOGI PENELITIAN

Menjelaskan cara pengambilan data dan pengolahan data dengan menggunakan alat-alat analisis yang ada.

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA

Pada bab ini berisi data-data perusahaan yang diperlukan dan pengolahannya untuk menerapkan sistem material requirement planning ( MRP ) pada kebutuhan material sepatu NIKE berdasarkan data yang telah diperoleh dan diolah.

BAB V ANALISA PEMBAHASAN

Bab ini menguraikan tentang penganalisaan data-data yang telah diperoleh dan dibuat langkah-langkah penyelesaiannya.

BAB VI KESIMPULAN DAN SARAN

Bab ini merupakan kesimpulan dari hasil penelitian dan pengolahan data yang telah diperoleh pada bab sebelumnya disertai dengan

saran-BAB II

LANDASAN TEORI

2.1 Pengertian MRP

Sistem MRP sudah dikenal secara luas dan menjadi metode yang paling efektif digunakan dalam pengendalian persediaan. Para manajer operasi telah menemukan pengetahuan yang luas bahwa sistem MRP dapat menjadi cara yang efektif dan kompetitif untuk dapat berhasil dalam ekonomi global sekarang ini.

Sistem MRP adalah suatu prosedur logis berupa aturan keputusan dan teknik transaksi berbasis komputer yang di rancang untuk menerjemahkan jadwal induk produksi menjadi “kebutuhan bersih” untuk semua item (Teguh Baroto. 2002. Hal, 40). Sistem MRP dikembangkan untuk membantu perusahaan manufaktur mengatasi kebutuhan akan item-item (komponen) yang tergantung pada item-item tingkat (level) yang lebih tinggi secara lebih baik dan efisien. Disamping itu, sistem MRP dirancang untuk membuat pesanan-pesanan produksi dan pembelian untuk mengatur aliran bahan baku dan persedian dalam proses sehingga sesuai dengan jadwal produksi untuk produk akhir. Hal ini

produksi untuk produk akhirnya. System MRP juga dikenal sebagai perencanaan kebutuhan berdasarkan tahapan waktu ( timephase requirements planning ).

Permintaan dependen berarti permintaan suatu produk berkaitan dengan permintaan untuk produk lainnya. Permintaan untuk produk bersifat dependen terjadi bila hubungan antar produk dapat ditentukan. Misalnya, bagi produsen mobil permintaan ban mobil dan radiator tergantung produksi mobil itu sendiri. Oleh karenanya bila manajemen telah membuat peramalan tentang permintaan barang jadi, maka jumlah yang diperlukan akan setiap komponen dapat dihitung, karena komponen semuanya bersifat dependen.

Apabila dalam permintaan independen digunakan model persediaan seperti konsep EOQ (Economic Order Quantity), POQ (Production Order Quantity) dan Quantity Discount, maka dalam permintaan dependen menggunakan teknik yang dikenal dengan MRP (Material Requirement Planning).

2.2 Kemampuan Sistem MRP

Ada 4 kemampuan yang menjadi ciri utama dari sitem MRP yaitu : 1. Mampu menentukan kebutuhan pada saat yang tepat.

Maksudnya adalah menetukan secara tepat “kapan” suatu pekerjaan harus diselesaikan atau “kapan” material harus tersedia untuk memenuhi permintaan atas produk akhir yang sudah direncanakan pada jadwal induk produksi.

2. Membentuk kebutuhan minimal untuk setiap item.

Dengan diketahuinya kebutuhan akan produk jadi, MRP dapat menentukan secara tepat sistem penjadwalan untuk memenuhi semua kebutuhan minimal

3. Menentukan pelaksanaan rencana pemesanan.

Maksudnya adalah memberikan indikasi kapan pemesanan atau pembatalan terhadap pesanan harus dilakukan, baik pemesanan yang diperoleh dari luar atau dibuat sendiri.

4. Menentukan penjadwalan ulang atau pembatalan atas suatu jadwal yang sudah direncanakan.

Apabila kapasitas yang tidak mampu memenuhi pesanan yang dijadwalkan pada waktu yang diinginkan, maka MRP dapat memberikan indikasi untuk melakukan rencana penjadwalan dengan menentukan prioritas pesanan yang realistis.

Apabila kapasitas yang tidak mampu memenuhi pesanan yang dijadwalkan pada waktu yang diinginkan, maka MRP dapat memberikan indikasi untuk melakukan rencana penjadwalan ulang dengan menentukan prioritas pesanan yang realistis. Jika penjadwalan masih tidak memungkinkan untuk memenuhi pesanan, berarti perusahaan tidak mampu memenuhi permintaan konsumen, sehingga perlu dilakukan pembatalan atas pesanan konsumen tersebut.

2.3 Tipe MRP

Berdasarkan cara untuk mengantisipasi perubahan, sistem MRP dapat dibedakan menjadi dua, yaitu:

dipakai untuk situasi dimana frekuensi yang tidak terlalu besar dan pabrik bertipe batch.

Keuntungan : dapat memaksimalkan pemrosessan data dan baik dipakai untuk suatu lingkungan yang stabil.

Kerugian : tidak terlalu peka jika terjadi ketidak seimbangan antar kebutuhan dan kemampuan untuk memenuhi kebutuhan tersebut.

Sistem Net Change

Konsep dasar sistem ini adalah proses explosion hanya dilakukan setiap terjadi perubahan dalam jadual induk produksi atau keadaan persediaan atau perubahan pemesanan.

Keuntungan : dapat memberikan catatan-catatan yang selalu up-to-date mampu meningkatkan pelayanan kepada konsumen.

Kerugian : lebih mahal karena pemrosesan data bias lebih sering sangat (yaitu setiap terjadi perubahan). Sistem ini menjadi sngat peka sehingga dapat menimbulkan stress pada pekerja. System ini cocok dipakai untuk situasi dimana lingkungan sangat tidak menentu (fluktuasi kebutuhan yang besar).

2.4 Input MRP

Ada tiga input yang dibutuhkan dalam sistem MRP yaitu ; 1. Jadwal Induk Produksi (Master Production Schedule)

Jadwal induk produksi dibuat berdasarkan permintaan (yang diperoleh dari daftar pesanan atau peramalan) terhadap semua produk jadi yang dibuat. Jadwal induk produksi merupakan perencanaan pendek, yang

dapat menentukan jumlah produksi yang dibutuhkan untuk setiap produk akhir beserta periode waktunya.

Hal yang perlu diperhatikan dalam menyusun jadwal induk produksi adalah menentukan panjang horizon perencanaan ( Planning Horizon ), banyaknya periode waktu yang ingin diliput dalam penjadwalan. Tabel 2.1 berikut adalah contoh jadwal induk produksi (Rosani Ginting. 2007. Hal, 169).

Tabel 2.1 Jadwal Induk Produksi

Produk Periode 1 2 3 4 5 6 7 8 A 50 40 75 66 84 50 78 50 B 45 70 - 35 60 - 30 -C - 60 45 50 - - 70 80 D 80 60 - - 90 65 50 65

2. Struktur Produk (Bill Of Material)

Struktur produk berisi informasi tentang hubungan antara komponen-komponen dalam suatu perakitan, penentuan kebutuhan kotor dan kebutuhan bersih. Struktur produk juga memberikan informasi tentang item, seperti nomor item, jumlah kebutuhan dalam setiap perakitan, dan berapa jumlah akhir yang harus dibuat. Gambar 2.1 berikut merupakan contoh Struktur produk dari kaleng kemasan (Rosani Ginting. 2007. Hal, 171).

Gambar 2.1 Struktur Produk Kaleng Kemasan

3. Catatan Keadaan Persediaan

Sistem MRP didasarkan atas keakuratan data status persediaan yang dimiliki sehingga keputusan untuk membuat atau memesan barang pada suatu saat dapat dilakukan dengan sebaik-baiknya. Untuk itu tingkat persediaan komponen dan material harus selalu diamati. Jika terjadi perbedaan antara tingkat persediaan aktual dengan data persediaan dalam sistem komputer maka data persediaan dalam sistem komputer tersebut harus segera dimutakhirkan. MRP tidak mungkin dijalankan tanpa adanya catatan persediaan yang akurat.

Catatan keadaan persediaan menggambarkan status dimana item yang ada dalam persediaan. Catatan keadaan persediaan berisi data tentang lead time, teknik ukuran lot yang digunakan, persediaan pengaman, dan catatan-catatan penting lainnya.

Kaleng Kemasan (1) Level 0

Bottom (1) Body (1) Seal Ring (1) Cap (1) Level 1

2.5 Output MRP

Output MRP adalah berupa rencana pemesanan atau rencana produksi yang dibuat bedasarkan lead time (Teguh Baroto. 2002. Hal, 145).

Output MRP :

Catatan tentang pesanan yang harus dikerjakan atau direncanakan baik dari pabrik sendiri atau supplier.

Indikasi untuk penjadwalan ulang atau pembatalan produksi. Indikasi pembatalan pesanan.

Informasi keadaan persediaan.

Gambar 2.2 berikut adalah input dan out MRP (Rosani Ginting. 2007. Hal, 174).

Gambar 2.2 Input dan Output MRP

FORECAST CUSTOMERORDERS

MASTER PRODUCTION SCHEDUL (Menunjukan hasil produk yang harus

dihasilkan dan kapan dibutuhkan)

INVENTORY STATUS RECORDS (Berisi On-Hand Balance, Open Order,

Lot Size, lead time dan savety Stock)

BILL OF MATERIAL (Berisi Bill Of Materials dan Menunjukan Bagaimana Produk

dihasilkan)

MATERIAL REQUIREMENTS PLANNING (MRP) Explodes BOM, Nets Out Inventory Level, Offsets Lead Time, dan Laporan Mengetahui :

- Apa yang harus diorder dan berapa banyak - Kapan diorder

- Order mana yang Expedite, deexpedite atau batal.

PLAN ORDERS RELEASE

2.6 Prinsip Dasar Sistem MRP

Sistem MRP memiliki suatu prosedur tertentu. Agar prosedur ini dapat diterapkan dengan hasil yang tepat, maka ada beberapa prinsip dan persyaratan yang harus disertakan dalam penerapan system MRP. Berikut ini prinsip dan persyaratan tersebut.

2.6.1 Time Phasing

Time phasing adalah fase waktu yang berarti adanya dimensi waktu dalam catatan persediaan. Dimensi waktu berupa penambahan dan perekaman informasi pada tanggal yang spesifik dari periode perancanaan, yang dikaitkan dengan jumlahnya. Dalam sistem MRP terdapat dua jenis persediaan yaitu sediaan yang ada di tangan dan jadwal terima dari pesanan yang telah dilakukan. Jumlah dari keduanya inilah yang dianggap sebagai persediaan yang dimiliki.

Praktik dari prinsip time phasing adalah pembuatan suatu hubungan yang relevan antara jumlah kebutuhan dengan waktu/jadwal perencanaan. Ada dua pendekatan yang sering digunakan, yaitu pendekatan tanggal/jumlah dan pendekatan paket waktu.

a. Pendekatan tanggal/jumlah

Dalam pendekatan ini lebih diperlihatkan jumlah kebutuhan pada suatu periode waktu. Hanya periode waktu yang memiliki kebutuhan yang dituliskan.

2.6.2 Status Persediaan

Informasi status persediaan akan mengungkapkan berapa jumlah persediaan dari setiap item. Status ini diperlukan untuk mengetahui :

Item yang dimiliki ? Item apa yang diperlukan ? Apa yang harus dilakukan ?

Kedua pertanyaan pertama merupakan pertanyaan mendasar untuk mengetahui kemampuan dan kebutuhan. Pertanyaan ketiga diperlukan untuk evaluasi terhadap semua item yang dimiliki dan dibutuhkan.

Logika status persediaan di suatu periode adalah : A + B - C = X Dimana :

A = jumlah persediaan yang dimiliki saat ini B = jumlah yang akan diterima ( sedang dipesan ) C = jumlah kebutuhan kotor

X = jumlah yang tersedia ( kelebihan atau kekurangan )

Jumlah kebutuhan kotor dapat diperoleh dari daftar pesanan atau dari peramalan untuk beberapa item level diatasnya, maka kebutuhan kotor adalah merupakan penjumlahan dari rencana produksi semua item tersebut.

X bernilai negatif adalah berarti bahwa harus dilakukan pemesanan karena terjadi kekurangan persediaan untuk memenuhi kebutuhan. Jika X bernilai positif maka tidak perlu dilakukan pemesanan karena terjadi kelebihan persediaan untuk memenuhi kebutuhan dan akan ada sisa ( yang dapat

Semua pertanyaan mengenai apa, kapan dan berapa jumlah harus dipesan sudah terjawab lewat prinsip time phasing dan prinsip catatan persediaan. Keuntungan sistem persediaan dengan sistem time phasing adalah efektifitas. Namun, sebagai konsekuensinya aplikasi time phasing akan mengakibatkan biaya yang lebih besar terutama dalam penyimpanan pengolahan data.

2.6.3 Syarat Pendahuluan

Syarat pendahuluan dari sistem MRP adalah sebagai berikut :

Ada dan tersedianya jadwal induk produksi, dimana terdapat jadwal rencana dan pesanan dari item produk.

Item persediaan memiliki identifikasi khusus Tersedianya struktur produk pada saat perencanaan

Tersedia catatan tentang persediaan untuk semua item, yang menyatakan keadaan persediaan sekarang dan yang akan datang/direncanakan.

2.6.4 Asumsi – Asumsi

Asumsi – asumsi dari sistem MRP adalah sebagai berikut : Adanya data file yang terintegrasi

Lead time semua item diketahui

Setiap persediaan selalu ada dalam pengendalian

Semua komponen yang diperlukan dapat disediakan pada saat perakitan akan dilakukan

2.7 Prosedur Sistem MRP

Sistem MRP memiliki empat langkah utama yang selanjutnya keempat langkah ini harus diterapkan satu per satu pada periode perencanaan dan pada setiap item. Prosedur ini dapat dilakukan secara manual bila jumlah item yang terlibat dalam produksi relatif sedikit. Suatu program (software) diperlukan jika jumlah item sangat banyak. Langkah-langkah tersebut adalah sebagai berikut: Netting : perhitungan kebutuhan bersih

Lotting : penentuan ukuran lot

Offseting : penetapan besarnya lead time

Explosion : perhitungan selanjutnya untuk item dibawahnya 2.7.1 Netting

Netting adalah proses perhitungan untuk menetapkan jumlah kebutuhan bersih, yang besarnya merupakan selisih antara kebutuhan kotor dengan keadaan persediaan ( yang ada dalam persediaan dan yang sedang dipesan). Data yang diperlukan dalam proses perhitungan kebutuhan bersih ini adalah :

Kebutuhan kotor setiap periode

Persediaan yang dipunyai pada awal perencanaan Rencana penerimaan untuk setiap periode perencanaan

Pengertian kebutuhan kotor adalah jumlah dari produk akhir yang akan dikonsumsi. Umumnya pengertian diatas dimaksudkan untuk permintaan dependent, kebutuhan kotor dihitung berdasarkan item induk yang berada pada tingkat diatasnya, biasanya juga dikalikan oleh kelipatan-kelipatan tertentu yang sesuai dengan yang dibutuhkan. Jadi kebutuhan kotor untuk komponen

berikut ini menunjukan contoh format tabel MRP (Zulian Yamit. 2003. Hal, 277). Tabel 2.2 Format MRP Periode 1 2 3 4 5 6 7 8 9 10 11 12 GR SR OH NR POP POR

Ket : GR → Gross Requirements ( kebutuhan kotor) SR → Scheduled Receipts ( jadwal penerimaan ) OH → On Hand ( persediaan di tangan )

NR → Net Requirement ( kebutuhan bersih )

POP→ Planned Order Receipts ( rencana penerimaan pesanan ) POR → Planned Order Release ( rencana pemesanan ) 2.7.2 Lotting

Lotting adalah suatu proses untuk menentukan besarnya jumlah pesanan optimal untuk setiapsecara individual didasarkan pada hasil perhitungan kebutuhan bersih yang telah dilakukan. Ada banyak alternative metode untuk menentukan ukuran lot. Beberapa teknik diarahkan untuk meminimalkan total ongkos set-up dan ongkos simpan. Teknik-teknik tersebut adalah teknik

lot-4-2.7.3 Offseting

Langkah ini bertujuan untuk menentukan saat yang tepat untuk melakukan rencana pemesanan dalam rangka memenuhi kebutuhan bersih. Rencana pemesanaan diperoleh dengan cara mengurangkan saat awal tersedianya ukuran lot yang diinginkan dengan besarnya lead time.

2.7.4 Explosion

Proses explosion adalah proses perhitungan kebutuhan kotor untuk tingkat item atau komponen yang lebih bawah. Perhitungan kebutuhan kotor ini didasarkan pada rencana pemesanan item-item produk pada level yang lebih atas. Untuk perhitungan kotor ini, diperlukan struktur produk dan informasi mengenai berapa jumlah kebutuhan tiap item untuk item yang akan dihitung.

2.8 Permasalahan Sistem MRP

Dalam Sistem MRP terdapat lima faktor yang menyebabkan kesulitan dalam proses perhitungan. Kelima faktor tersebut adalah :

1. Struktur produk 2. Ukuran lot

3. Lead time yang berubah-ubah

4. Perubahan kebutuhan terhadap produk akhir dalam horizon perencanaan 5. Komponen-komponen yang bersifat umum ( commonality )

2.8.1 Struktur Produk

Struktur Produk merupakan sesuatu yang mutlak harus ada untuk dapat diterapkan sistem MRP. Struktur produk yang rumit dan banyak levelnya akan

Proses explosion merupakan suatu prosedur untuk menghitung jumlah kebutuhan kotor dalam tingkat yang lebih bawah setelah dilakukan proses offseting pada item produknya.

Struktur produk dengan jumlah level yang besar akan membuat proses netting, lotting, offseting, dan explosion yang berulang-ulang dilakukan satu per satu dari atas ke bawah level demi level dan periode demi periode.

2.8.2 Ukuran Lot

Didalam Sistem MRP dikenal berbagai macam teknik penentuan lot, ada empat teknik yaitu :

1. Fixed Order Quantity ( FOQ ) 2. Economic Order Quantity ( EOQ ) 3. Period Order Quantity ( POQ ) 4. Lot For Lot ( L4L )

5. Fixed Periode Requirement ( FPR )

Untuk menjelaskan prosedur dari masing-masing teknik tersebut digunakan contoh data kebutuhan bersih (Rt), data ongkos dan waktu ancang-ancang yang sama seperti dibawah ini. Selain itu akan dihitung pula ongkos yang ditimbulkan oleh setiap teknik ( Rosani Ginting. 2007. Hal,190).

a. Data Kebutuhan Bersih

- Harga per unit (c) : Rp. 50,-- Ongkos pengadaan : Rp.

100,-- Ongkos Simpan (It) : 0.24 per tahun atau 24 % (Ip) : 0.02 per periode atau 2 % c. Data Waktu Ancang-ancang

Waktu ancang-ancang = 0

2.8.2.1 Jumlah Pesanan Tetap (Fixed Order Quantity)

Dalam metode FOQ ukuran lot ditentukan secara subjectif. Berapa besarnya dapat ditentukan berdasarkan pengalaman produksi atau intuisi. Tidak ada teknik yang dapat dikemukakan untuk menentukan berapa ukuran lot ini. Kapasitas produksi selama lead time produksi dalam hal ini dapat digunakan sebagai dasar untuk menentukan besarnya lot. sekali ukuran lot ditetapkan, maka lot ini akan digunakan untuk seluruh periode selanjutnya dalam perencanaan. Berapapun kebutuhan bersihnya, rencana pesan akan tetap sebesar lot yang telah ditentukan tersebut. Metode ini dapat ditempuh untuk item-item yang biasa pemesanannya sangat mahal.

Besarnya jumlah mencerminkan pertimbangan faktor-faktor luar, seperti peristiwa atau kejadian yang tidak dapat dihitung dengan teknik-teknik penentuan ukuran lot. Beberapa keterbatasan kapasitas atau proses yang harus dipertimbangkan antra lain batas waktu, rusak, pengepakan, penyimpanan, dan lain sebagainya. Bila teknik ini diterapkan pada sistem MRP, maka besarnya jumlah pesanan dapat menjadi sama atau lebih besar dari kebutuhan bersih,

Berikut ini merupakan contoh pemakaian FOQ dengan ukuran lot = 100.

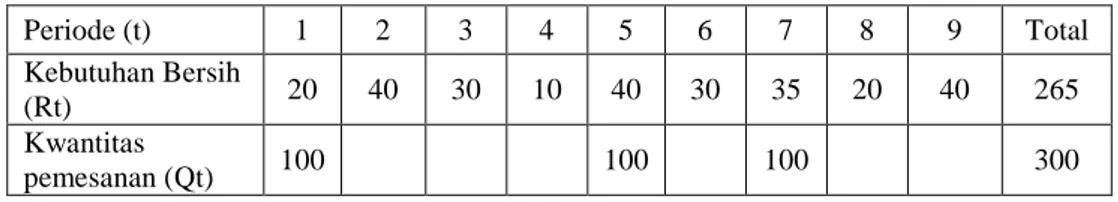

Tabel 2.4 Contoh Perhitungan MRP Dengan Metode FOQ

Periode (t) 1 2 3 4 5 6 7 8 9 Total Kebutuhan Bersih (Rt) 20 40 30 10 40 30 35 20 40 265 Kwantitas pemesanan (Qt) 100 100 100 300 Ongkos Pengadaan = 3 X Rp. 100,-= Rp. 300,-Ongkos Simpan = (80+40+10+60+30+95+75+35) Rp. 1,-= Rp. 425,-Ongkos Total = Rp. 300,- + Rp. 425,-= Rp.

725,-2.8.2.2 Jumlah Pesanan Ekonomis (Economic Order Quantity )

Penetapan ukuran lot dengan teknik ini sangat popular sekali dalam sistem persediaan tradisional. Dalam teknik ini besarnya ukuran lot adalah tetap. Penentuan lot berdasar biaya pesan dan biaya simpan, dengan formula sebagai berikut (Teguh Baroto. 2002. Hal, 157).

EOQ =

H AD 2

Metode EOQ ini biasa dipakai untuk horizon perencanaan selama satu tahun sebanyak 12 bulan. Metode EOQ baik digunakan bila semua data konstan dan perbandingan biaya pesan dengan biaya simpan sangat besar.

Berikut adalah contoh perhitungan EOQ (Rosani Ginting. 2007. Hal,192)

A = 100, D = 265, c = 50 H = (It x 9) x c

H = (0,02 x 9) x 50 = 9

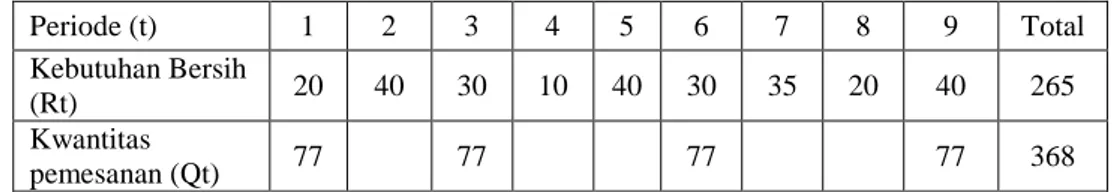

EOQ = = 76,7 dibulatkan 77

Tabel 2.5 Contoh Perhitungan MRP Dengan Metode EOQ

Periode (t) 1 2 3 4 5 6 7 8 9 Total Kebutuhan Bersih (Rt) 20 40 30 10 40 30 35 20 40 265 Kwantitas pemesanan (Qt) 77 77 77 77 368 Ongkos Pengadaan = 4 X Rp. 100,-= Rp. 400,-Ongkos Simpan = (57+17+64+54+14+61+26+6+43) Rp. 1,-= Rp. 342,-Ongkos Total = Rp. 400,- + Rp. 342,-= Rp.

742,-2.8.2.3 Jumlah Pesanan Atas Dasar Periode (Period Order Quantity)

Teknik POQ ini, interval pemesanan ditentukan dengan suatu perhitungan yang didasarkan pada perhitungan EOQ klasik yang telah

dimodifikasi sehingga dapat digunakan pada permintaan yang berperiode diskrit. Interval pemesanan tersebut ditentukan sebagai berikut :

- Frekwensi Pemesanan per tahun =

- Interval Pemesanan =

Kesulitan teknik POQ ini terletak pada kemungkinan bahwa diskontinuitas permintaan kebutuhan bersih (Rt) terdistribusi sedemikian rupa sehingga interval pemesanan yang telah ditentukan sebelumnya jadi tidak berlaku lagi. Kasus ini dapat terjadi jika pada periode-periode yang bertepatan dengan saat pemesanan besarnya kebutuhan bersih adalah nol. Sebagai contoh, berikut ini adalah penerapan teknik POQ pada contoh data yang telah digunakan teknik EOQ sebelumnya.

- Jumlah periode dalam tahun = 12

- Jumlah pemesanan per tahun = 353,3 Q = 77

- Frekwensi Pemesanan =

=

4,6- Periode Pemesanan =

=

2,6Interval pemesanan yang diperoleh adalah 2,6 periode yang berarti dapat digunakan 2 atau 3 periode.

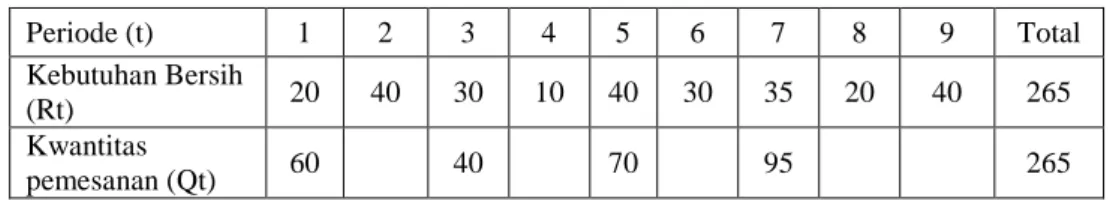

Tabel 2.6 Contoh Perhitungan MRP Dengan Metode POQ Periode (t) 1 2 3 4 5 6 7 8 9 Total Kebutuhan Bersih (Rt) 20 40 30 10 40 30 35 20 40 265 Kwantitas pemesanan (Qt) 60 40 70 95 265 Ongkos Pengadaan = 4 X Rp. 100,-= Rp. 400,-Ongkos Simpan = (40+10+30+60+40) Rp. 1,-= Rp.180,-Ongkos Total = Rp. 400,- + Rp. 180,-= Rp.

580,-2.8.2.4 Lot Untuk Lot ( Lot For Lot )

Teknik ini merupakan penetapan ukuran lot dilakukan atas dasar pesanan diskrit ( rencana ) teknik ini cara paling sederhana dari semua teknik ukuran lot yang ada. Teknik ini selalu melakukan perhitungan kembali ( bersifat dinamis ) terutama apabila terjadi perubahan pada kebutuhan bersih.penggunaan teknik ini bertujuan untuk meminimumkan ongkos simpan, sehingga dengan teknik ini ongkos simpan menjadi nol. Oleh karena itu, sering sekali digunakan untuk item-item yang mempunyai biaya simpan per unit sangat mahal. Apabila dilihat dari pola kebutuhan yang mempinyai sifat diskontinu atau tidak teratur, maka teknik L-4-L ini memiliki kemampuan yang baik. Disamping itu, teknik ini sering digunakan pada sistem produksi manufaktur yang mempunyai sifat set-up permanent pada proses produksinya.

Sebagi contoh, berikut ini merupakan penerapan teknik LFL pada data kebutuhan bersih yang telah digunakan sebelumnya.

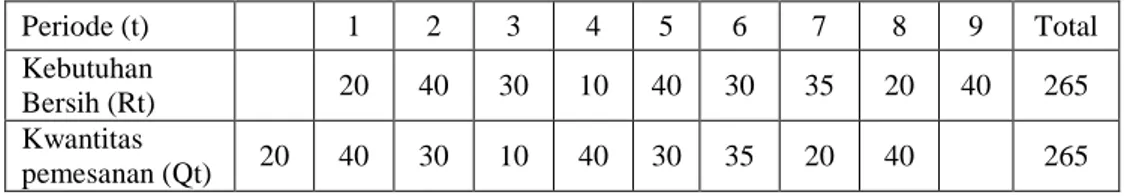

Tabel 2.7 Contoh Perhitungan MRP Dengan Metode L-4-L

Periode (t) 1 2 3 4 5 6 7 8 9 Total Kebutuhan Bersih (Rt) 20 40 30 10 40 30 35 20 40 265 Kwantitas pemesanan (Qt) 20 40 30 10 40 30 35 20 40 265 Ongkos Pengadaan = 9 X Rp. 100,-= Rp. 900,-Ongkos Simpan = 0 Ongkos Total = Rp.

900,-2.8.2.5 Kebutuhan dengan periode tetap (Fixed Periode Requirement)

Dalam metode FPR penentuan ukuran lot didasarkan pada periode waktu tertentu saja. Besarnya jumlah kebutuhan tidak berdasarkan ramalan, tetapi dengan cara menjumlahkan kebutuhan bersih pada periode yang akan datang.

Bila dalam metode FOQ besarnya ukuran lot adalah tetap sementara selang waktu antar pemesanan tidak tetap. Dalam metode FPR ini selang waktu antar pemesanan dibuat tetap dengan ukuran lot sesuai pada kebutuhan bersih. Sebagai contoh, Berikut ini merupakan pemakaian teknik FPR dengan interval pemesanan tiga periode.

Tabel 2.8 Contoh Perhitungan MRP Dengan Metode FPR Periode (t) 1 2 3 4 5 6 7 8 9 Total Kebutuhan Bersih (Rt) 20 40 30 10 40 30 35 20 40 265 Kwantitas pemesanan (Qt) 90 80 95 265 Ongkos Pengadaan = 3 X Rp. 100,-= Rp. 300,-Ongkos Simpan = (70+30+70+30+60+40) Rp. 1,-= Rp.300,-Ongkos Total = Rp. + Rp. 300,-= Rp.

600,-2.8.3 Lead Time Yang Berbeda-beda

Salah satu data yang erat kaitannya dengan waktu adalah lead time, dimana lead time akan mempengaruhi offsetting. Suatu perakitan tidak dapat dilakukan apabila komponen-komponen pembentuknya belum tersedia. Kompleksnya masalah akan dirasakan pada tahap penentuan ukuran lot disetiap tingkat produksi. Dalam kaitannya dengan hal ini, persoalannya bukan hanya menentukan besarnya lot, tetapi juga harus memperhatikan persoalan ketergantungan tersebut. Lead time produksi juga akan tergantung pada berapa banyak jumlah yang akan diproduksi. Pada metode FOQ dan EOQ lead time setiap pesanan sama. Pada metode L-4-L dan FPR lead time setiap pesanan bisa berbeda, misalnya rencana pesan 20 unit akan memiliki lead time lebih singkat

2.8.4 Kebutuhan Yang Berubah

Sistem MRP dirancang untuk menjadi sistem yang fleksibel terhadap perubahan-perubahan, baik perubahan dari luar ( permintaan ) maupun dari dalam ( kapasitas ). Perubahan kebutuhan akan produk akhir tidak hanya berpengaruh pada penentuan rencana pemesanan ( timing ) namun mempengaruhi pola penentuan jumlah kebutuhan yang diinginkan.

2.8.5 Komponen Umum

Komponen umum berarti komponen tersebut dibutuhkan oleh lebih dari satu induk itemnya. Komponen umum ini akan menimbulkan kesulitan pada proses netting dan lotting ( khusunya untuk lotting dalam kasus multi level ). Proses lotting untuk komponen ini diperoleh dari semua induknya dengan terlbih dahulu menentukan rencana kebutuhan ( waktu dan jumlah ).

Kesulitan pada kmponen umum tidak hanya sampai disitu saja, kesulitan akan bertambah apabila komponen komponen umum tersebut ada pada level yang berbeda, baik dalam satu struktur produk yang sama maupun struktur yang berbeda.

BAB III

METODOLOGI PENELITIAN

Metodologi penelitian merupakan langkah-langkah berupa tahapan kegiatan dalam suatu penelitian. Metodologi penelitian berfungsi untuk menyelesaikan suatu permasalahan yang diambil secara sistematis dan logis, dan memberikan arah yang jelas mengenai tahap-tahap penyelesaian masalah. Pendekatan permasalahan dilakukan dengan mempersempit permasalahan yang luas dan difokuskan pada permasalahan utama atau permasalahan yang sebenarnya.

Pengoptimalan biaya produksi melalui adanya pengendalian dan perencanaan terhadap perediaan bahan baku sepatu NIKE merupakan suatu usaha untuk meningkatkan kinerja perusahaan dalam upaya untuk memaksimalkan frofit.

Agar penelitian dapat berjalan secara terarah dan teratur, maka diperlukan tahapan-tahapan yang harus ditempuh untuk mendapatkan usaha ke arah perbaikan.

3.1. Studi Pendahuluan

Sebelum melakukan suatu penelitian terlebih dahulu dilakukan studi pendahuluan untuk mengetahui gambaran umum tentang tema yang akan diangkat dan juga kondisi umum perusahaan. Tema yang diangkat dalam penelitian

mengenai usaha membandingkan metode lot sizing pada MRP untuk mengetahui metode mana yang cocok untuk PT. Pratama Abadi Industri sehingga biaya persediaan dapat diminimalkan.

3.1.1 Studi Lapangan

Dengan melihat langsung keadaan perusahaan serta kegiatan-kegiatan yang ada pada bagian material. Dalam langkah ini pula dicari permasalahan yang sedang dialami oleh perusahaan, khususnya bagian material dan PPIC serta mencari data dan fakta-fakta secara visual tentang akar penyebab dan yang melatarbelakangi kemungkinan timbulnya masalah pada bagian material.

3.1.2 Studi Pustaka

Pada tahapan studi pustaka, penelitian diarahkan untuk menemukan teori, referensi dan literatur yang berhubungan serta menunjang kegiatan penelitian. Studi pustaka dilakukan untuk jadi landasan berpikir dalam melakukan penelitian untuk menyelesaikan permasalahan yang telah diidentifikasi, disertai dengan landasan teori yang kuat yang didukung referensi dan literatur untuk mendapat prioritas penyelesaian yang tepat bagi perusahaan.

Pengendalian persediaan bahan baku dalam mengoptimalkan biaya produksi, merupakan suatu usaha yang seharusnya dilakukan perusahaan untuk

Studi pustaka dilakukan untuk mengetahui metode-metode lotsizing yang akan dibandingkan untuk pemecahan masalah yang paling tepat dan merupakan prioritas penyelesaian masalah. Dalam hal ini alat pemecahan masalah yang digunakan yaitu Fixed Order Quantity ( FOQ ), Economic Order Quantity ( EOQ ), Period Order Quantity ( POQ ), Lot-For-Lot ( L-4-L ), Fixed Periode Requirement ( FPR ). untuk meminimalkan biaya penyimpanan bahan baku sepatu NIKE dan produksi tepat waktu.

3.2. Identifikasi Masalah

Persaingan industri di saat ini semakin bertambah ketat, untuk dapat bertahan dan berhasil dalam persaingan yang sangat tajam tersebut, perusahaan harus memfokuskan kegiatannya kepada hal yang berorientasi pada tujuan perusahaan.

Memaksimalkan profit dengan peningkatan pendapatan atau menurunkan biaya produksi merupakan salah satu tujuan utama yang ingin dicapai perusahaan. Salah satu cara yang dapat dilakukan oleh PT. Pratama Abadi Industri adalah dengan melakukan manajemen sediaan yang tepat terhadap bahan baku utamanya sehingga biaya Persediaan dapat diminimalisaasi.

3.3. Tujuan Penelitian

Penelitian mengenai persediaan bahan baku sepatu NIKE di PT. Pratama Abadi Industri bertujuan untuk :

1. Membandingkan teknik lot sizing pada MRP sehingga tercapai perencanaan persediaan bahan baku dengan tepat waktu dan biaya persediaan yang minimum.

2. Dengan perencanaan ini diharapkan perusahaan dapat melihat dan membandingkan teknik mana yang sesuai dengan perusahaan tersebut.

3.4. Pokok Permasalahan

Pengendalian persediaan bahan baku sepatu NIKE dalam mengurangi biaya produksi merupakan permasalahan yang diangkat pada penelitian tugas akhir ini. Persedian adalah sangat penting artinya bagi suatu perusahaan manufaktur karena berfungsi menghubungkan antara operasi yang berurutan dalam pembuatan suatu barang dan menyampaikannya kepada konsumen. Hal ini berarti, dengan adanya persediaan memungkinkan terlaksananya operasi produksi, karena faktor waktu antara operasi itu dapat diminimumkan atau dihilangkan sama sekali.

Sehingga diharapkan agar bahan baku yang dibutuhkan itu hendaknya datang tepat waktu sehingga dapat menjamin kelancaran proses produksi dan meminimalisaasi biaya persediaan. Dengan Sistem MRP manajemen persediaan akan jauh lebih baik dan efisien. Disamping itu, sistem MRP dirancang untuk membuat pesanan-pesanan produksi dan pembelian untuk mengatur aliran bahan

tercapai penulis akan membanding metode lotsizing dalam MRP agar dapat mengetahui metode apa yang cocok untuk PT. Pratama Abadi Industri. Dengan metode itu juga perusahaan dapat pula meminimumkan biaya persediaan.

3.5. Pengumpulan Data

Dalam melakukan penelitian, data yang digunakan terdiri dari dua jenis, yaitu data primer dan data sekunder.

3. Data Primer

Merupakan data dan informasi yang didapat secara langsung dari sumber yang seharusnya diamati dan dicatat untuk pertama kalinya, dimana untuk memperoleh data primer terdapat dua cara yaitu:

a. Survey ( interview)

Yaitu mengumpulkan data dengan mengajukan pertanyaan secara langsung pada pembimbing atau operator.

b. Observasi

Yaitu pengambilan data dengan cara mengamati dan mencatat secara langsung pada objek penelitian dan pengamatan. Observasi lapangan digunakan untuk memperoleh informasi mengenai perusahaan itu sendiri dengan segala potensi yang dimilikinya, selain juga untuk memberikan pemahaman yaitu tentang bahan-bahan produksi yang digunakan.

4. Data Sekunder

a. Laporan Perusahaan b. Literatur

c. Kajian dokumen

d. Brosur dan buku-buku yang ada di perpustakaan perusahaan

Data sekunder diperoleh dengan studi pustaka dan studi perusahaan yang merupakan studi dari data, laporan atau dokumen perusahaan yang terdapat diperusahaan.

3.6. Pengolahan Data

Pada pengolahan data dilakukan perhitungan terhadap data yang telah diperoleh. Pengolahan data dilakukan dengan menggunakan 5 metode lotsizing yaitu Fixed Order Quantity ( FOQ ), Economic Order Quantity ( EOQ ), Period Order Quantity ( POQ ), Lot-For-Lot ( L-4-L ), Fixed Periode Requirement (FPR) dan membandingkannya dengan metode perusahaan .

Melalui data primer dan Sekunder yang diperoleh, maka sudah dapat dilakukan perhitungan kebutuhan bahan dan waktu pemesanan dengan system MRP dan juga menghitung biaya persediaan.

3.7. Hasil Dan Analisis

Setelah data-data yang didapatkan telah melalui proses pengolahan maka dilakukan penganalisaan apa saja kekurangan-kekurangan yang dimiliki

3.8. Kesimpulan Dan Saran

Kesimpulan yang ada dibuat berdasarkan rangkuman dari hasil pengolahan data, sedangkan saran dibuat atas dasar analisa dari rencana perbaikan yang diusulkan.

Mulai Studi Pendahuluan

Studi Lapangan Studi Pustaka

Identifikasi Masalah

Tujuan Penelitian

Pokok Permasalahan

Pengumpulan Data Data Yang Diperlukan ;

Jadwal induk produksi (JIP), Struktur produk dan Bill Of Material (BOM), Struktur Biaya, Inventory Status

Pengolahan Data

Perhitungan Menggunakan Teknik ;

Fixed Order Quantity ( FOQ ), Economic Order Quantity ( EOQ ), Period Order Quantity ( POQ ), Lot-For-Lot ( L-4-L ), Fixed Periode Requirement (FPR)

Hasil Dan Analisis

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1. Pengumpulan Data

4.1.1 Gambaran Umum Perusahaan A. Sejarah Perusahaan

PT. Pratama Abadi Industri merupakan sebuah industri padat karya yang bergerak dibidang industri sepatu olahraga. Perusahaan ini mulai beroperasi pada tahun 1989 tepatnya pada tanggal 12 juni 1989. PT. Pratama Abadi Industri bukanlah pemegang lisensi dari merek sepatu yang diproduksi, karena hubungan keduanya merupakan hubungan penjual dan pembeli. Dengan jumlah karyawan sebanyak 10.610 karyawan, dengan 8.638 karyawan wanita (81,41%) dan 1.972 karyawan pria (18,59%). Status perusahaan ini yaitu sebagai perusahaan penanaman modal asing ( PMA ), dimana sahamnya gabungan antara Korea dan Indonesia. Produk yang dihasilkan berupa sepatu olahraga (atletik) yang berjenis running shoes dengan merk NIKE yang merupakan hasil lisensi dari perusahaan yang berpusat di Amerika Serikat dimana produk yang dihasilkan di PT. Pratama Abadi Industri di ekspor ke luar negeri dan tidak membuat produk untuk dikonsumsi didalam negeri.

Sampai saat ini telah lebih dari 80 negara tujuan ekspor PT. Pratama Abadi Industri. Untuk masalah pemasaran sepenuhnya merupakan tugas dan wewenang dari Pembeli pemegang lisensi yang mempunyai kantor perwakilan di Indonesia. Nilai ekspor sepatu olahraga PT. Pratama Abadi Industri dari tahun ketahun terus mengalami peningkatan, hal ini tentunya merupakan prestasi tersendiri bagi perusahaan karena secara langsung menunjukan bahwa pihak pemegang merek tetap memberikan kepercayaan pada PT. Pratama Abadi Industri untuk memproduksi sepatu olahraga.

Untuk menghadapi persaingan dengan pabrik lain baik dalam negeri maupun luar negeri manajemen PT. Pratama Abadi Industri secara terus menerus mengupayakan peningkatan dari berbagai hal.

Latar belakang berdirinya perusahaan adalah:

a. adanya era industrialisasi yang dicanangkan pemerintah dalam mewujudkan Indonesia sebagai Negara industri yang maju.

b. Adanya izin dan kesempatan yang diberikan pemerintah Indonesia kepada investor asing yang berminat menanamkan modalnya di Indonesia dengan berbagai fasilitas dan kemudahaan.

c. Jumlah tenaga kerja yang semakin lama-semakin besar di Indonesia dan dengan biaya yang relatif murah.

Visi perusahaan yaitu : “CREATE VALUE FOR OUR CUSTOMER “

dan Misinya : (Lean Enterprise, Craftmanship, Competitive price, Respected by Community).

Dengan strategi pengembangan dari :

NOS production system (NIKE Lean System based on Toyota Production System) Enterprise Resource Planning (ERP) System

Human Resource Management System Corporate Responsibility (CR) program

The other system that will be developed in the next term to deal with competition issues.

C. Jenis Produk

Perusahaan ini memproduksi sepatu untuk dua kategori usia yaitu untuk dewasa dan anak-anak, model sepatu untuk :

a. Dewasa

- Street Max Cat - Kennedy XC - Xcellerator - dan lainya. b. Anak-anak

- A Max Iconic - NIKE Impax Turn - NIKE Sharksin

Berdasarkan data pada bulan Agustus tahun 2007 perusahaan ini memiliki kapasitas produksi dan jumlah tenaga kerja sebagai berikut :

1. Produksi

Produksi terdiri dari dua Assembling Line yaitu;

- 10 Direct Line, yang setiap linenya memproduksi 2500 produk per hari - 10 NOS Line, yang setiap linenya memproduksi 1200 produk per hari Total produksi sepatu yaitu 740.000 per bulan

2. Jumlah tenaga kerja di perusahaan ini sebanyak 10703 pekerja.

D. Lokasi Perusahaan

Lokasi perusahaan terletak di jalan Raya Serpong Km.7, Pakulonan Serpong, Tangerang-Indonesia. Telp. 021-5396140.

E. Struktur Organisasi Perusahaan

Struktur organisasi yang digunakan PT. Pratama Abadi Industri adalah bentuk fungsional (lini dan staff), dimana struktur dibagi menjadi bagian-bagian berdasarkan fungsinya masing-masing. Struktur Organisasi merupakan suatu bentuk kerangka hubungan pekerjaan antara orang-orang atau kelompok didalam menjalankan tugas sesuai dengan bidang masing-masing. Dalam menjalankan aktivitas perusahaan yang dilakukan oleh pusat-pusat yang terlibat, manajemen

menjelaskan hubungan antara berbagai bagian dan juga mengatur pelimpahan tanggung jawab antar masing-masing bagian.

Strutur organisasi disusun guna membantu pencapaian tujuan secara efektif dan efisien. Untuk lebih jelasnya struktur organisasi dapat dilihat pada gambar struktur organisasi sebagai berikut :

F. Uraian Jabatan PT. Pratama Abadi Industri 1. Managing Director

Bertanggung jawab kepada Director di PT.Pratama Abadi Industri membawahi Administration operational Assistant Departement, Functional leader Departementl, Shoes Category dan Supporting Departement.

Managing Director mempunyai tugas, wewenang dan tanggung jawab sebagai berikut:

a. Mengelola sumber daya yaitu man, money, material, machinery, peluang dan informasi.

b. Bertindak sebagai pimpinan dalam aktivitas PCC.

c. Memberikan pengarahan umum dan menetapkan wewenang, tugas, dan tanggung jawab pada setiap personil yang berada dibawah pimpinannya. d. Mengawasi, menjaga, dan mengevaluasi kegiatan perusahaan agar sesuai

dengan strategi, rencana, dan kebijakan untuk kepentingan pengembangan perusahaan.

2. General manager

Bertanggung jawab memimpin produksi, perencanaan produksi, perawatan peralatan produksi dan engineering, mengadakan negoisasi dengan pihak buyer baik tentang produksi maupun tentang standar operasional produksi.

Tugas utamanya adalah:

a. Merumuskan dan merekomendasikan proposal kebijakan produksi, menyediakan fasilitas produksi dan peralatannya.

c. Mengadakan dan melaksanakan proses kegiatan produksi.

d. Menyetujui pembelian barang tertentu yang telah dikuasakan dan tidak melebihi dari jumlah yang dibutuhkan.

e. Menetapkan dan melaksanakan serta mencatat rute produksi dan jadwal operasi perusahaan.

f. Merekomendasikan persetujuan perubahan struktur organisasi perusahaan.

g. Merekomendasikan penempatan posisi karyawan dalam perusahaan dalam batas wewenang yang diberikan kepadanya.

h. Merekomendasikan promosi dan demosi jabatan tertentu serta memberhentikan seseorang karyawan sesuai dengan ketentuan yang berlaku.

3. Manager

Bertanggung jawab memproduksi hasil yang memenuhi standar yang tepat waktu dengan biaya yang serendah mungkin, memanfaatkan sepenuhnya teknologi mutakhir dalam memproduksi atau melakukan kegiatan produksi, mengatur perawatan dan perlengkapan–perlengkapan produksi agar selalu berfungsi dengan normal, merencanakan, mengkoordinasi, mengerahkan dan mengawasi produksi dan fungsi-fungsi penunjang produksi perusahaan dan menyerahkan produk sepatu dengan biaya serendah mungkin, bertanggung

a. Memajukan dan melaksanakan rencana kebijakan dan prosedur yang telah disetujui untuk fasilitas produksi perusahaan dan berhubungan dengan produksi.

b. Mencapai keuntungan optimal perusahaan melebihi anggaran tahunan dan dalam jangka panjang melalui manajemen yang efisien, perencanaan dan pengawasan serta mengadakan evaluasi terhadap sumber-sumber tenaga kerja.

c. Menyediakan semua bahan baku yang dibutuhkan dan bahan baku penunjang dengan harga rendah dan mutu terjamin.

d. Membuat jadwal perawatan dan pelayanan mesin yang baik untuk mempertahankan mesin-mesin agar tetap beroperasi secara baik dalam memperlancar kegiatan operasi perusahaan.

e. Memajukan metode dan prosedur yang baru untuk mengurangi biaya produksi dan pelayanan.

f. Mempertahankan hubungan yang efektif dan aktivitas yang saling menunjang antar departemen.

g. Membuat perencanaan dan pengawasan anggaran biaya yang efektif dalam pencapaian tujuan perusahaan.

h. Menyeleksi, melatih, mengembangkan, memotivasi dan mengevaluasi perencanaan dan pengawasan terhadap karyawan untuk meyakinkan kesinambungan pengoperasian produksi yang efisien.

i. Membuat semua laporan dan data-data penting yang dikehendaki manajemen untuk menunjang penilaian dan keputusan yang dibuat.

4. Supervisor

Bertanggung jawab dalam merencanakan dan mempersiapkan bahan-bahan, mesin dan peralatan produksi, mengarahkan dan memimpin bawahannya dalam melakukan kegiatan produksi dan kegiatan penunjang serta menjamin hasil produksi dengan kualitas baik dan tepat waktu.

Tugas utamanya adalah:

a. Merencanakan dan mempersiapkan bahan-bahan dan mesin-mesin serta peralatan produksi untuk menjamin kelancaran kegiatan produksi.

b. Merawat dan mempersiapkan mesin dan peralatan lainnya agar tidak mengalami kemacetan dan selalu siap ketika proses produksi berlangsung.

c. Memimpin dan mengarahkan karyawan dalam melakukan kegiatan produksi sehingga mereka trampil dan profesional dalam melakukan kegiatan produksi.

d. Menerima order untuk proses produksi harian dari bagian PPIC kemudian merealisasikan order tersebut pada produksi.

e. Menandatangani setiap order untuk proses produksi baik pada waktu penerimaan, pada waktu akan diproses maupun pada waktu akan ditransfer keseksi lain untuk proses lebih lanjut.

i. Menjamin ketertiban dan kelancaran administrasi dan dokumentasi departemennya.

G. Proses produksi di PT. Pratama Abadi Industri

Industry sepatu adalah industry yang padat karya dalam melaksanakan proses produksinya. Secara garis besar, proses produksi sepatu olahraga yang dilakukan di PT. Pratama Abadi Industri terbagi dalam 7 (tujuh) tahap proses produksi yaitu: Rubber Mill, Hot Press, Trimming dan Skyving, Stock Fit, Cutting, Stitching, dan Assembling.

1. Proses Rubber Mill

Rubber Mill merupakan proses pembuatan bahan baku pembuat Bottom sepatu. Bahan baku pembuatan Bottom tersebut dapat berupa karet alam atau karet sintetis sesuai dengan model sepatunya. Pada proses ini setelah karet ditimbang dan ditambahkan dengan bahan kimia yang diperlukan, kemudian diaduk, digiling serta ditipiskan. Keseluruhan proses ini dilakukan dengan bantuan mesin kecuali proses penimbangan bahan baku masih dilakukan dengan cara manual. Untuk pembuatan Spons, karet yang telah diolah tersebut dimasukkan kedalam oven untuk mendapatkan proses kimia yang diinginkan. Untuk pembuatan Bottom karet yang telah diolah tersebut selanjutnya ditambahkan dengan zat pewarna sesuai dengan warna yang diinginkan, kemudian diaduk dan digiling untuk mendapatkan bahan baku Bottom. Bahan baku Bottom ini kemudian diproses lebih lanjut pada bagian Hot press.

Hot Press adalah proses pencetakan Bottom dengan menggunakan panas dan tekanan. Pada bagian ini bahan baku Bottom berupa adonan karet alam atau karet sintetis yang telah ditambah zat pewarna dan zat lainnya dicetak dengan cara dimasukkan kedalam mold sesuai dengan model dan ukuran sepatu untuk kemudian di press dengan mesin press yang memiliki suhu tertentu. Mold dapat berasal dari vendor atau dari PT. Pratama Abadi Industri.

3. Proses Trimming dan Skyving

Triming adalah proses kelanjutan dari Hot Press dan Rubber mill. Hasil dari proses Hot Press dan Rubber Mill yang berupa spons dan sol luar yang kasar, dirapikan atau permukaannya dikasarkan dengan cara digerinda untuk mempermudah proses Stock Fit.

4. Proses Stock Fit

Stock Fit adalah proses pembuatan sol sepatu dengan cara menyatukan Bottom dan Insole dengan menggunakan bahan perekat. Bila diperlukan maka pada Stock fit juga dilakukan penjahitan untuk memperkuat proses penyatuan sol. Bila proses penyatuan telah selesai maka selanjutnya menunggu hasil proses cutting dan stitching untuk kemudian dibawa ke bagian assembling guna proses penyatuan bagian atas (upper) dan bawah sepatu (bottom) sehingga menjadi sebuah sepatu.

dengan cutting dies sebagai alat bantu proses cutting agar saat melakukan proses pemotongan tidak terjadi kekeliruan dan mempunyai nilai akurasi yang tinggi serta dapat menghindari pemborosan penggunaan bahan baku karena kesalahan pemotongan. Untuk pemotongan material kulit maka pemotongan harus dikelompokkan menjadi beberapa bagian seperti bagian pantat sapi, perut sapi dan bagian kepala sapi.

Untuk beberapa model tertentu maka dilakukan juga proses pencetakan simbol (embose), proses ini sebagian masih dilakukan oleh pihak luar karena masih terbatasnya tenaga dan mesin yang ada pada PT. Pratama Abadi Industri.

6. Proses Stitching

Potongan-potongan bahan hasil dari proses pemotongan, selanjutnya diproses pada bagian stitching dengan cara dijahit. Penjahitan dilakukan sesuai dengan pola yang telah dibuat dan menggunakan benang sesuai dengan model sepatu yang telah direncanakan. Bersamaan dengan proses penjahitan, bila diperlukan maka dilakukan juga proses pelapisan atau penambahan spond sesuai dengan model yang akan dibuat. Proses penjahitan juga dilakukan secara manual, sedangkan proses pelapisan dengan spond untuk bagian dalam dilakukan dengan cara manual juga yaitu dengan cara direkatkan dengan lem khusus serta dikombinasikan dengan dijahit bila hal ini diperlukan.

7. Proses Assembling

bagian ini proses perakitan sepatu bagian kiri dan bagian kanan dilakukan pada jalur yang terpisah.

Tahap perakitan dimulai dengan proses lasting yaitu proses pemasangan bagian atas sepatu sesuai dengan nomor sepatu pada mold. Lasting dilakukan secara bertahap mulai dari bagian depan, bagian samping, dan bagian belakang, dengan menggunakan mesin tekan (Press Machine). Setelah proses lasting selanjutnya dipanaskan dengan cara dimasukkan kedalam oven dengan temperatur kurang lebih 40 derajat celcius. Proses ini bertujuan agar bagian atas sepatu benar-benar pas dengan ukuran yang diinginkan serta untuk membakukan bentuk sepatu yang diinginkan. Setelah itu dilakukan proses pengkasaran dari bagian upper sepatu yang akan direkatkan dengan bagian bottom. Proses ini dilakukan dengan mesin dan bertujuan agar lem dapat merekat dengan kuat.

Selanjutnya adalah proses merekatkan bagian upper dan bagian bottom dengan menggunakan lem tertentu sesuai dengan jenis bahan sepatu yang digunakan. Pekerjaan penggabungan ini dilakukan dengan mesin (Press Machine). Penekanan dilakukan pada bagian bottom secara bergantian diawali dengan bagian samping, kemudian bagian muka dan selanjutnya bagian belakang. Setelah proses penekanan selesai maka

dilakukan pemberian tali sepatu serta insole. Sebelum sepatu dikemas didalam kotak atau yang disebut dengan inner box. Sepatu-sepatu yang telah selesai diproduksi harus dicek terlebih dahulu oleh bagian Quality Control apakah warna yang ada pada sepatu tersebut berubah karena diakibatkan oleh suhu pada oven yang terlalu panas, selain itu juga sepatu-sepatu yang siap dikemas tersebut juga di cek apakah ada bagian yang kurang rata dalam pengelemen sehingga menyebabkan ada bagian sepatu yang tidak menempel sempurna.

Bila semuanya telah selesai maka dilakukan proses pengepakan menggunakan kemasan (inner box) yang telah disiapkan sesuai dengan ukuran sepatu dan modelnya. Kemasan-kemasan tersebut selanjutnya dimasukkan kedalam outer box dan selanjutnya sepatu-sepatu tersebut siap untuk di distribusikan sesuai dengan jumlah order yang diminta oleh negara-negara pembeli yang merupakan pangsa pasar dari sepatu-sepatu tersebut seperti Amerika, Jepang, Kanada, Jerman, India dan lain-lain.

4.1.2. Sistem Pengadaan Bahan Baku

Sistem pengadaan bahan baku di PT. Pratama Abadi Industri biasanya diawali dengan kegiatan melihat persediaan yang ada di bagian material, setelah jenis dan jumlah bahan baku yang dibutuhkan diketahui, bagian keuangan akan menghitung besarnya alokasi dana yang diperlukan untuk pengadaan bahan baku tersebut dan kemudian membuat production schedule planning sebagai petunjuk dalam melaksanakan proses produksi.

Pertama-tama bagian material hanya menerima bahan baku yang selanjutnya dikelola oleh bagian material tersebut. Pengadaan bahan baku yang dipakai oleh perusahaan khususnya dibagian material yaitu menerima dan mengelola bahan baku sesuai dengan pesanan.

Bahan baku yang dipakai didatangkan dari luar negeri dan dalam negeri, yaitu dalam tiap bulan dalam setiap kali datang sesuai dengan pesanan. Bahan baku ini langsung masuk ke purchase order (PO), kemudian dikirim ke bagian material yaitu sebagai pengelola untuk di chek berapa banyak bahan baku datang setiap kali pesan. Bagian cutting memesan bahan baku dan material untuk dilaksanakannya pemotongan yang selanjutnya dikirim ke bagian produksi bahan baku yaitu membuat suatu lempengan kain untuk bahan baku sepatu NIKE dengan menggunakan mesin lempeng, berupa mesin listrik dan mesin uap yang selanjutnya dikirim ke bagian proses assembly sepatu NIKE (Proses Produksi).

4.2. Pengumpulan Data Bahan Baku Sepatu

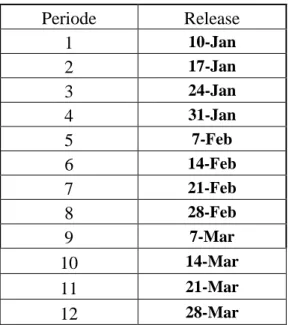

Dalam perhitungan pengendalian persediaan yang menggunakan MRP membutuhkan beberapa data, adapun data-data tersebut adalah jadwal induk produksi ( MPS ), struktur produk, daftar kebutuhan bahan, dan status inventori. Data diatur berdasarkan RELEASE waktu mingguan, setiap release diberi simbol dengan tanggal dan bulan, di tahun 2009, waktu periode release digambarkan

Tabel 4.1. Time ReleaseNIKE ROUBAIX V(316261-041) Periode Release 1 10-Jan 2 17-Jan 3 24-Jan 4 31-Jan 5 7-Feb 6 14-Feb 7 21-Feb 8 28-Feb 9 7-Mar 10 14-Mar 11 21-Mar 12 28-Mar

Sumber : PT. Pratama Abadi Industri

4.2.1. Jadwal Induk Produksi

Karena PT. Pratama Abadi Industri merupakan perusahaan yang “ Make To Order ” oleh karena itu tidak dilakukan peramalan untuk pembuatan jadwal induk produksi. Untuk pembuatan jadwal induk produksi di peroleh dari pesanan yang diterima dari pelanggan. Table 4.2 berikut ini merupakan daftar pesanan produk yang telah dibuat menjadi jadwal induk produksi.

Tabel 4.2. Jadwal Induk Produksi Sepatu NIKE

Factory Model SN RELEASE Total

10-Jan 17-Jan 24-Jan 31-Jan 7-Feb 14-Feb 21-Feb 28-Feb 7-Mar 14-Mar 21-Mar 28-Mar

1

SPRINT SISTR 311853-005 2040 984 3024

311853-006 3504 3504

SPRINT SISTR LEA 311919-001 2160 2160

311919-014 7872 2160 10032 311919-067 6966 10002 8374 8342 8406 7280 408 49778 SPRINT BRTHR 314261-062 3200 4740 4026 4264 3634 2566 22430 314261-073 4750 6340 11090 314261-108 4518 4755 9273 314261-142 14734 3093 4350 3516 25693

NIKE AMP RUN 324795-011 3510 3942 3654 4520 15626

324795-061 4272 3018 7290

NIKE FIXED SPEED

V 324850-062 4158 8430 8494 8738 3102 2396 4194 2978 3000 4194 49684

324850-161 4200 1500 3618 9318

325181-002 3078 4200 4216 4200 4196 3630 4230 3600 3026 4202 38578

NIKE ROBAIX V 316262-021 4208 1332 3600 3604 4214 16958