3

II. TINJAUAN PUSTAKA

A. SIFAT FISIK SERASAH TEBU

Sifat fisik dari serasah tebu merupakan syarat awal untuk kegiatan perancangan (desain) implemen pengangkat dan pencacah serasah tebu. Adapun serasah tebu terdiri dari daun tebu kering, batang tebu, dan pucuk tebu.

1. Batang Tebu

Panjang batang tebu pada saat panen berkisar antara 2-4 m dengan diameter 2.5-5 cm pada kondisi ini batang tebu sudah layak untuk diproses menjadi gula. Secara morfologi batang tebu dibagi menjadi 2 bagian yaitu node dan internode. Bagian node terdiri dari lingkaran tumbuh (growth ring), bagian akar (root band), bagian daun (leaf scar) sedangkan bagian internode terletak di antara node

berjumlah 20-30 ruas (Gambar 2) (James 2004).

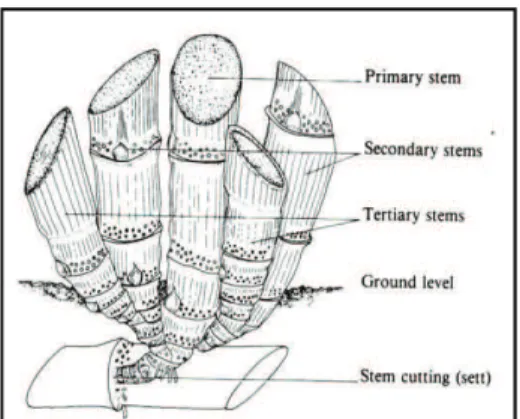

Gambar 2. Struktur batang tebu (James 2004)

Di bagian akar (root promordia) akan tumbuh tunas baru yang berupa kuncup yang nantinya cikal bakal menjadi batang tebu di mana batang tebu akan tumbuh lebih dari satu batang. Mekanisme tumbuh dari batang tebu berasal dari tunas yang tumbuh di bagian akar dimana batang tebu ditanam secara horizontal. Apabila batang tebu kita potong maka batang tebu dibagi menjadi tiga bagian yaitu batang primer, batang sekunder dan batang tersier seperti terlihat pada Gambar 3 (James 2004).

Node Internode

4 Gambar 3. Tunas batang tebu (James 2004)

2. Daun Tebu

Posisi daun tebu melekat pada batang dan tumbuh pada pangkal node (Gambar 4). Setiap daun terdiri dari bagian yang melekat (sheath) dan bagian yang tidak melekat (Blade or lamina). Bagian yang melekat (sheath) berbentuk seperti pipa yang menyelimuti batang dengan panjang dari bawah sampai atas batang. Daun tebu mempunyai struktur yang tipis dan mudah sobek (James 2004).

Gambar 4. Struktur daun tebu (James 2004)

Ketika daun tebu sudah mulai panen maka daun tebu tumbuh sebagai lamina dengan panjang daun berdasarkan pengukuran di lapangan berkisar 161.51 cm, lebar daun 3.8–4.3 cm dan massa daun 8.9 gram seperti terlihat pada Gambar 5. Daun tebu inilah yang merupakan salah satu serasah tebu paling banyak jumlahnya pada saat setelah pemanenan.

5

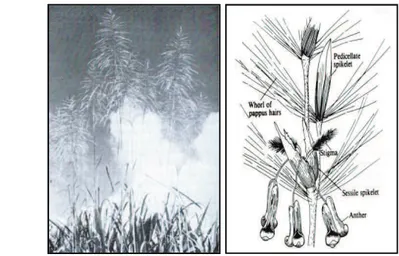

3. Pucuk Tebu dan Bunga Tebu

Bunga tebu terjadi pada perubahan dari fase vegetatif ke fase reproduktif. Menurut Steven (1965) pucuk tebu tumbuh setahun dua kali dengan penyinaran matahari yang baik. Pucuk tebu tumbuh di ujung batang tebu dengan pajang 90 cm atau lebih seperti terlihat pada Gambar 6 (James 2004).

Gambar 6. Struktur pucuk tebu (James 2004)

B. SISTEM PEMANENAN

Pemanenan yang biasanya dilakukan adalah dengan penebangan yang dilakukan secara manual. Alat yang digunakan untuk menebang adalah sabit. Alat ini telah disediakan oleh Perkebunan Tebu yang harus dibeli oleh penebang. Ada juga penebang yang membawa sendiri alat sabitnya. Tenaga tebang ada 2 macam yaitu tenaga tebang lokal dan tenaga tebang luar. Tenaga tebang lokal adalah tenaga tebang yang berasal dari masyarakat sekitar pabrik, sedangkan tenaga tebang luar merupakan tenaga tebang yang berasal dari luar daerah yang tidak melakukan panen padi. Alat angkut yang digunakan oleh Perkebunan adalah trailer dengan kapasitas 10–13 ton sedangkan kapasitas truk antara 6-8 ton seperti terlihat pada Gambar 7 (Tajalli 2009).

Gambar 7. Truk (kiri) dan trailer (kanan) pengangkut tebu (Tajalli 2009)

Menurut Tajalli (2009) standar cara penebangan adalah membersihkan daun tebu (klaras) sampai bersih kemudian pemotongan batang tebu sampai rata dengan tunggak (pandes). Pemotongan pucuk tebu pada daun kelima dari titik tumbuh atau sekitar 30 cm. Setelah tebu bersih dan dipotong kemudian diikiat per 12-15 batang tebu. Biasanya untuk tenaga lokal menggunakan tali tulus sedangkan tenaga tebang luar menggunakan tali tebu yang dibelah menjadi 2 atau 4 bagian.

6 Kemudian, tebu ditumpuk di lahan untuk menunggu angkutan datang. Sistem penebangan yang diterapkan di perkebunan adalah sistem tebang 4-2 (Gambar 8) dan sistem tebang 2-2 (Gambar 9). Sistem tebang yang biasa dilakukan adalah 4-2, sedangkan untuk sistem 2-2 biasanya untuk lahan yang sulit seperti banyak tebu yang roboh atau tebu yang melilit.. Sistem tebang 4-2 artinya adalah empat juring atau barisan tempat meletakkan tebu dan 2 juring tempat meletakkan sampah tebu berupa pucuk dan daun tebu yang disebut trash. Begitu juga untuk sistem 2-2 hanya bedanya jumlah barisan tebu bersihnya hanya 2 barisan. Tujuan dari penerapan sistem 4-2 yaitu untuk menekan tunggak dan mempermudah dalam pembersihan lahan.

Gambar 8. Sistem penebangan 4–2 (Tajalli 2009)

Gambar 9. Sistem penebangan 2–2 (Tajalli 2009)

Pelaksanaan pengangkutan tebu yang telah ditebang seperti pada Gambar 10 harus segera diangkut ke dalam truk karena jika tebu yang telah ditebang dibiarkan di lahan bahkan sampai menginap maka akan terjadi penurunan rendemen, pada akhirnya mengakibatkan kerugian perusahaan. Selanjutnya untuk mempersiapkan lahan yang siap olah, perkebunan tebu sebelumnya melakukan pembakaran sisa serasah tebu yang terhampar di lahan. Hal ini dimaksudkan selain menghemat biaya diharapkan lahan tersebut bersih dari serasah. Karena serasah ini sangat mengganggu terhadap proses pengolahan tanah (Tajalli 2009).

Batang Tebu Serasah

Serasah

Batang Tebu Serasah Serasah

7 Gambar 10. Tanaman tebu yang telah ditebang (Tajalli 2009)

Meskipun membakar daun tebu setelah panen memiliki keunggulan bisa memusnahkan penyakit dan serangga di lahan tebu serta bisa menyediakan potasium dan fospat, tetapi bila serasah dipertahankan sebagai mulsa daun, akan dapat menjaga kelembaban tanah, perlindungan tanah dari erosi dan kebocoran nutrisi, dapat membunuh gulma, dan untuk meningkatkan bahan organik dalam tanah. Hanya dengan membiarkan daun tebu di lahan setelah panen, ternyata dapat meningkatkan produktifitas tebu, dan kesuburan lahan pun menjadi meningkat (Phan 1995)

Bobot tanaman tebu terdiri dari 75%-80% batang dan 20-25% terdiri dari daun dan pucuk daun yang kelak akan menjadi serasah (sering dikatakan sebagai sampah kebun tebu). Dengan membakar tebu sebelum panen akan dapat meniadakan 50% dari sampahnya. Cara ini tidak berkontribusi apapun terhadap produksi gula (Anonymous 2000).

Menurut Hatermink (1998) penyebab utama yang mempengaruhi kesinambungan pengelolaan lahan perkebunan tebu adalah penggunaan alat-alat berat, penggunaan pupuk anorganik dan sejumlah besar material yang terambil ketika panen. Meskipun akibat yang ditimbulkan oleh praktek managemen seperti itu masih bisa ditanggulangi, tapi akan sangat mahal. Oleh sebab itu, sistem pengolahan lahan untuk produksi tebu secara berkelanjutan harus lebih proaktif dilakukan. Strategi-strategi berdasarkan pengelolaan lahan berdasarkan jenis tanah, pemanfaatan residu tanaman (serasah), dan nutrient recycling akan banyak membantu pengembangan sistem produksi tebu berkelanjutan.

Di Brasil ada dua sistem panen tebu yaitu dengan tenaga manusia dan mesin combine (Gambar 11). Bila tebu dibakar sebelum panen, pekerja dapat memotong tebu dengan tangan menggunakan arit sebanyak 5-8 ton/hari. Bila dipanen dengan mesin, kapasitasnya adalah 25-55 ton/hari. Bila panen tidak didahului dengan pembakaran, kapasitas panen orang menjadi turun seperlima dari panen yang didahului dengan pembakaran, sedangkan kapasitas panen mesin turun menjadi 25-45 ton per.hari. Panen dengan tanpa bakar ini juga meningkatkan jumlah serasah (sampah daun tebu) (Ripoli 2000).

Gambar 11. Serasah yang dihasilkan combine (Ripoli 2000)

Pembakaran tebu (Gambar 12) ternyata menimbulkan masalah lingkungan. Masalah tersebut antara lain polusi udara, kemungkinan tidak bisa mengendalikan api di kebun, semakin sulit dalam

8 menggunakan kendali serangga secara biologis, bahkan dapat mengganggu aliran listrik yang dekat kebun (Ripoli 2000). Indeks serasah dari tebu adalah 25%. Dengan kata lain seperempat dari massa tanaman tebu terdiri dari pucuk tebu dan daun. Dengan mempertimbangkan ekonomi dan keseimbangan energi, salah satu pemanfaatan dari serasah tebu ini di Brasil adalah untuk bahan bakar di pabrik. Karena dengan tidak melakukan pembakaran, diketahui bahwa 1.28 barel bahan bakar ekuivalen dengan satu ton serasah.

Gambar 12. Pembakaran tebu sebelum panen untuk menghilangkan serasah (Ripoli 2000) Suatu sistem panen tebu yang ideal pernah disampaikan oleh De Beer (1974) yang menyatakan bahwa menggunakan unit mesin yang dapat memotong, batang, pucuk, mencacah semua sampah kebun dan mengembalikan ke tanah, bisa memanen batang tebu yang tegak, miring maupun rebah. Mesin juga harus dapat meletakkan batang tebu hasil panen pada alur yang teratur, atau dapat mengikatnya dan meletakkan di tanah atau di trailer, untuk memudahkan pengangkutan. Mesin tersebut harus murah, sederhana, mudah dioperasikan dan dipelihara. Mesin juga harus dapat memanen tebu pada lahan dengan kemiringan hingga 20o.

Menurut Dahiya (2001) ketertarikan dalam penggunaan bahan organik sebagai mulsa semakin meningkat karena bahan organik memberikan keuntungan dan efek terhadap ketersediaan hara (nutrient) dan perannya yang besar dalam memperbaiki produktivitas tanah. Mereka mempelajari bahwa baik Sesbania aculeata dan serasah tebu telah meningkatkan ketersediaan N dan P pada tanah ketika digunakan sebagai mulsa hijauan.. Hal ini dapat menjaga kesinambungan produktivitas tanah.

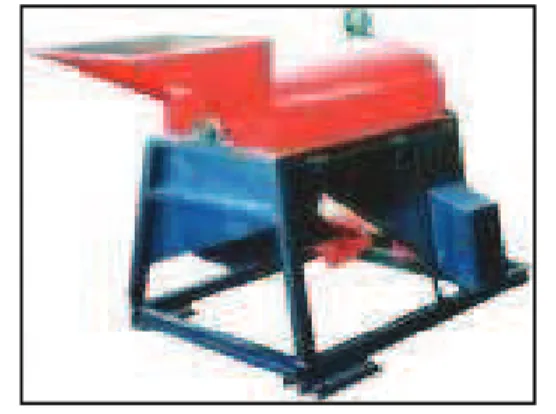

C. ALAT PENCACAH KOMPOS

Alat pencacah kompos seperti terlihat pada Gambar 13 merupakan salah satu alat yang dapat membantu dalam proses pembuatan kompos secara anaerob yang berasal dari sampah khususnya sampah organik. Alat pencacah kompos biasanya dipakai untuk memperkecil ukuran sehingga proses pengomposan dapat dilakukan dengan baik (Sudrajat 2006).

9 Gambar 13. Alat pencacah kompos (Sudrajat 2006)

Sistem kerja alat ini pada dasarnya sama dengan gilingan martil (hammer mill). Menurut Kong (1989) martil (hammer) pada mesin hammer mill yang berfungsi sebagai batang pemukul dapat juga diganti dengan batang pisau pemotong. Sistem kerja dari alat ini adalah bahan atau material seperti serat, dedaunan, sayuran dimasukkan ke dalam hammer mill yang berputar. Produk yang dihasilkan menjadi ukuran yang yang lebih kecil (size reduction). Di dalam industri makanan hammer mill banyak digunakan untuk menghancurkan lada, rempah-rempah dan lain-lain.

D.

TUB GRINDERSTub grinders (Gambar 14) adalah alat khusus yang digunakan untuk memotong atau membelah (chopping) kayu termasuk di dalamnya batang dan dedaunan dalam jumlah yang besar. Sistem kerja dari tub grinders ini sistem kerja hammer mill yang bergerak secara horizontal. Tub grinders terdiri dari drum, hammer mill (pisau pemotong), dan auger yang semuanya terbuat dari plat baja. Tenaga penggerak menggunakan mesin diesel dengan tenaga sebesar 500 hp (Robert 1995).

Gambar 14. Tub Grinders (Robert 1995)

E.

FORAGE CHOPPERSalah satu fungsi utama dari alat forage chopper (alat pencacah tanaman pakan ternak) adalah memperkecil ukuran kemudian membawa produk hasil cacahan tersebut ke dalam bak truk. American Society Agricultural Engineering (ASAE) standar S472 menentukan ada 2 tipe dalam penanganan pemanenan untuk makanan ternak yang pertama adalah pemotongan bahan dengan presisi dan pemotongan bahan yang tidak presisi. Untuk tipe alat pemotong dengan presisi biasanya alat yang digunakan adalah alat pemotong tipe silinder pemotong dan bagian diam (Srivastava 1993).

Pemotongan bahan pakan ternak dengan presisi dibagi menjadi 3 tipe yaitu tipe dipotong lalu dilempar (Gambar 15 (a)), tipe dipotong lalu dihembuskan (Gambar 15 (b)), dan tipe pemotongan

10 dengan sistem hembusan menggunakan fasilitas auger konveyor yang dipasang di antara chopper dan

blower (Gambar 15(c)) (Srivastava 1993).

Gambar 15. Mekanime pemanenan pakan ternak (Srivastava 1993)

Secara teoritis panjang pemotongan berkisar antara 3 sampai 90 mm. Panjang pemotongan aktual berkisar 50% lebih panjang dari panjang teoririts secara perhitungan. Pengaturan panjang pemotongan dapat juga diatur dari kecepatan silinder pengumpanan.

Kecepatan putar pada cutterhead berkisar antara 850 rpm sampai 1000 rpm. Dengan diameter silinder 520 mm sampai 620 mm dan panjang silinder 450 mm sampai 620 mm (Srivastava 1993).

Secara teori panjang pemotongan dapat dihitung dengan persamaan:

(1) Di mana : Lc = Panjang pemotongan (mm)

Vf = Kecepatan roda pengumpan (m/s) k = Jumlah pisau pada cutterhead

nc = Kecepatan putar pada cutterhead (rpm) (Srivastava 1993).

F.

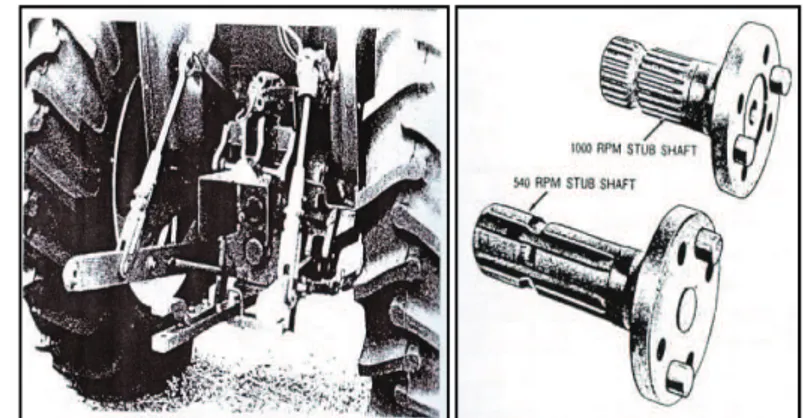

POWER TAKE OFF(PTO) TRAKTOR

Power take off (PTO) adalah sumber tenaga yang disediakan oleh traktor yang bersifat tenaga putar untuk mentransmisikan daya dari traktor kepada mesin yang akan digandengkan dengan traktor. Biasanya PTO letaknya di belakang traktor seperti yang pada Gambar 16 (Srivastava 1993)

PTO berbentuk poros yang berputar dengan dimensi yang sudah distandarkan oleh

American Society Agricultural Engineering (ASAE) pada tahun 1926. Untuk ukuran poros yang berdiameter 35 mm mempunyai putaran 540 rpm dan 1000 rpm seperti pada Gambar 17. Untuk putaran 540 rpm biasanya traktor yang digunakan mempunyai daya 65 kW atau lebih. Sedangkan untuk putaran 1000 rpm daya yang tersedia pada traktor 45 kW sampai 120 kW.

11 Gambar. 16 Power Take Off (PTO) traktor (Srivastava 1993)

G.KONVEYOR

Menurut Srivastava (1993) konveyor aliran massa adalah sudu dari berbagai bentuk berdempetan pada jarak yang sama dan ditempatkan di sebuah sepanjang dasar kerangka mesin. Menurut Thayab (2004) konveyor En-Masse terdiri dari seri kerangka atau pengangkatan solid pada rantai yang tidak putus yang beroperasi sepanjang casing yang dicocokkan dengan baik untuk pembawa penggerakan. Material penting adalah disampaikan dan ditinggikan di dalam aliran keadaan kontinu dalam seksi kerangka mesin yang kotak. Sebuah konveyor digunakan untuk membawa, menarik atau mengerakan material yang dikirimkan ke konveyor melalui feeder. Konveyor rantai adalah konveyor dimana rantainya saling terhubung dari jenis seluruh konveyor yang melakukan tarikan dari unit penggerak daripada beberapa hasil pembawa beban untuk transport. Adapun jenis-jenis konveyor dapat dilihat pada Gambar 17.

Gambar 17. Jenis-jenis konveyor rantai (Thayab 2004) Panjang rantai yang diperlukan dapat dihitung dengan rumus di bawah ini.

(2)

Di mana : Lp = Panjang rantai, dinyatakan dalam jumlah rantai Z1 = Jumlah gigi sprocket kecil

Z2 = Jumlah gigi sprocket besar

12 Jika jumlah mata rantai dan jumlah gigi kedua sprocket sudah lebih dahulu ditentukan, maka jarak sumbu poros dapat dihitung dengan rumus-rumus di bawah ini (Sularso 1987).

!"#$ % & '$ % &

%( )% )

! * (3) ! !+ + (4)

Kecepatan rantai V (m/s) dapat dihitung dari

,

- (5)

Di mana : p = Jarak bagi rantai (mm) Z1 = Jumlah gigi sprocket kecil

n1 = Putaran sprocket kecil (rpm)

Beban yang bekerja pada satu rantai F (kg) dapat dihitung seperti pada sabuk dengan rumus

. /0

(6)

H.TRANSMISI SABUK-V

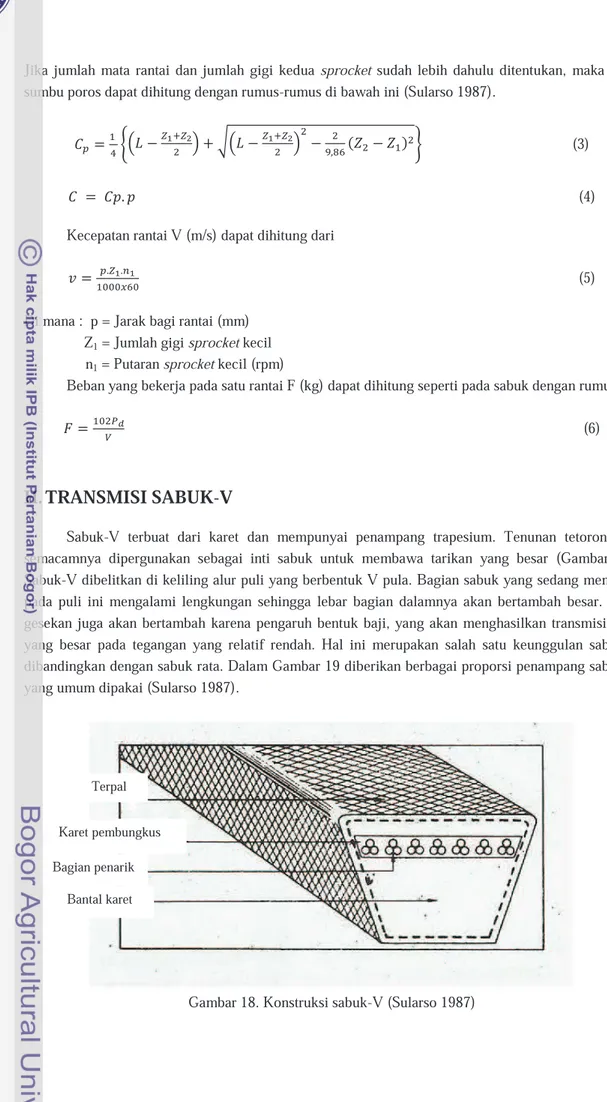

Sabuk-V terbuat dari karet dan mempunyai penampang trapesium. Tenunan tetoron atau semacamnya dipergunakan sebagai inti sabuk untuk membawa tarikan yang besar (Gambar 18). Sabuk-V dibelitkan di keliling alur puli yang berbentuk V pula. Bagian sabuk yang sedang membelit pada puli ini mengalami lengkungan sehingga lebar bagian dalamnya akan bertambah besar. Gaya gesekan juga akan bertambah karena pengaruh bentuk baji, yang akan menghasilkan transmisi daya yang besar pada tegangan yang relatif rendah. Hal ini merupakan salah satu keunggulan sabuk-V dibandingkan dengan sabuk rata. Dalam Gambar 19 diberikan berbagai proporsi penampang sabuk-V yang umum dipakai (Sularso 1987).

Gambar 18. Konstruksi sabuk-V (Sularso 1987)

Terpal Karet pembungkus Bagian penarik

13 Gambar 19. Ukuran penampang sabuk-V (Sularso 1987)

I. UKURAN POROS KONVEYOR DAN PENARIK

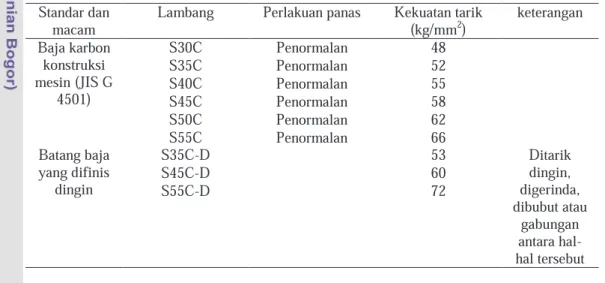

Menurut Sularso (1987) poros merupakan salah satu bagian yang terpenting dari setiap mesin. Hampir semua mesin meneruskan tenaga bersama-sama dengan putaran. Peranan utama dalam transmisi seperti itu dipegang oleh poros. Untuk merencanakan sebuah poros, perlu diperhatikan kekuatan poros, kekakuan poros, putaran kritis, korosi dan bahan poros. Poros untuk mesin biasanya dibuat dari baja batang yang ditarik dingin dan difinis, baja karbon konstruksi mesin (disebut bahan S-C) yang dihasilkan dari ingot yang di-kill (baja yang dideoksidasikan dengan ferrosilikon dan dicor; kadar karbon terjamin) (JIS G3123 Tabel 1).

Tabel 1. Baja karbon untuk konstruksi mesin dan baja batang yang difinis dingin untuk poros (Sularso 1987)

Standar dan

macam Lambang Perlakuan panas Kekuatan tarik (kg/mm2) keterangan Baja karbon konstruksi mesin (JIS G 4501) S30C Penormalan 48 S35C Penormalan 52 S40C Penormalan 55 S45C Penormalan 58 S50C Penormalan 62 S55C Penormalan 66 Batang baja yang difinis dingin S35C-D 53 Ditarik dingin, digerinda, dibubut atau gabungan antara hal-hal tersebut S45C-D 60 S55C-D 72

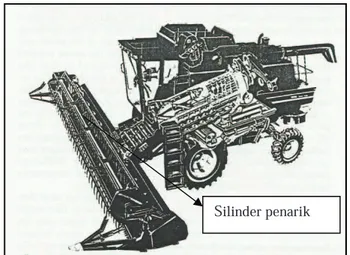

J. SILINDER PENARIK

Dalam penanganan mesin pemanen pakan ternak ada 2 tipe mekanisme dalam mengambil atau pengumpul pakan ternak yaitu tipe roda silinder yang dilengkapi dengan pegas dan yang satunya dengan tipe konveyor seperti yang terlihat pada Gambar 20. Perhitungan kapasitas pengumpanan dapat didekati dengan persamaan berikut (Srivastava 1993) :

123!!45!!6 8!!7!! (7) Dimana : Mf= Kapasitas pengumpanan (kg/s)

14

f = Berat jenis bahan dalam silinder (kg/m3)

At = Luas penampang silinder (m2)

Lc = Panjang pemotongan (mm)

k = Jumlah pisau pada cutterhead

nc = Kecepatan putar pada cutterhead (rpm)

Gambar 20. Silinder pengambil pada grain combine (Srivastava 1993)

K.PERANCANGAN

Menurut Ullman (1992) alasan penerapan perancangan adalah karena adanya kebutuhan akan produk baru, efektifitas biaya, dan kebutuhan akan produk yang berkualitas tinggi. Masalah yang sering muncul pada produk baru adalah produk tersebut tidak dapat berfungsi sebagaimana mestinya, membutuhkan waktu yang lama dalam merealisasikannya di masyarakat, biaya terlalu mahal, hasil produk yang kurang memuaskan. Dari permasalahan-permasalahan tersebut maka perlu dilakukan analisis permasalahan untuk mendapatkan solusi melalui tahapan perencanaan yang tepat. Perencanaan merupakan tahapan bagaimana untuk memperoleh suatu produk tertentu yang sesuai dengan kebutuhan yang ada.