DI CV. WAHYU SURYA ABADI

SKRIPSI

Oleh :

DIMAS NAILUL FACHRI

0932010047

J URUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

J AWA TIMUR

UNTUK MEMINIMALISASI KECACATAN

DI CV. WAHYU SURYA ABADI

Disusun Oleh :

DIMAS NAILUL FACHRI 0932010047

Telah dipertahankan dihadapan dan diterima oleh Tim Penguji Skr ipsi J ur usan Teknik Industri Fakultas Teknologi Industr i

Univer sitas Pembangunan Nasional “Veteran” J awa Timur Pada Tanggal : 4 J uli 2013

Dosen Penguji : Dosen Pembimbing :

1. 1.

Ir. Handoyo, MT Ir. Rus Indiyanto, MT

NIP. 19570209 198503 1 003 NIP. 19650225 199203 1 001

2. 2.

Ir. Er lina Purnawanty, MT Ir. Er lina Purnawanty, MT NIP. 19580828 198903 2 001 NIP. 19580828 198903 2 001 3.

Dr s. Pailan, M.Pd

NIP. 19530504 1983030 1 001

Mengetahui,

Dekan Fakultas Teknologi Industri

Univer sitas Pembangunan Nasional “Veteran” J awa Timur

ANALISA KUALITAS PRODUK PERCETAKAN DENGAN METODE

SIX SIGMA

UNTUK MEMINIMALISASI KECACATAN

DI CV. WAHYU SURYA ABADI

Oleh :

DIMAS NAILUL FACHRI 0932010047

Te la h d ise tu ju i un t u k m en gik u ti Ujia n Nega r a Lisa n

Gelombang IV Tahun Ajar an 2012 – 2013

Sur abaya, 4 J uli 2013

Mengetahui Dosen Pembimbing I

Ir. Rus Indiyanto, MT NIP. 19650225 199203 1 001

Mengetahui Dosen Pembimbing II

Ir. Er lina Purnawanty, MT NIP. 19580828 198903 2 001

Mengetahui,

Ketua J ur usan Teknik Industri UPN “Veteran” J awa Timur

i

ﻢ ِﺣ ﱠﺮ ﻟ ا ِﻦ َﻤ ْﺣ ﱠﺮ ﻟ ا ِ ﱠﷲ ِﻢ ْﺴ ِﺑ

Alhamdulillah, puji syukur kehadirat Tuhan Yang Maha Esa, karena telah berkenan memberikan rahmat dan hidayahNya sehingga penulis dapat menyelesaikan tugas akhir ini dengan judul :

ANALISA PRODUK PERCETAKAN MENGGUNAKAN METODE SIX SIGMA UNTUK MEMINIMALISASI KECACATAN

DI CV. WAHYU SURYA ABADI

Penyusunan tugas akhir ini guna memenuhi persyaratan dalam memperoleh gelar Sarjana Teknik Jurusan Teknik Industri pada Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Penulis menyadari bahwa selama melakukan penelitian dan penyusunan skripsi ini masih terdapat kekurangan dan kesalahan. Oleh karena itu, penulis sangat mengharapkan saran dan kritik yang bersifat membangun dari pembaca sangat penulis harapkan demi kesempurnaan.

Dalam kesempatan ini pula penulis mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Tuhan Yang Maha Esa, berkat rahmat dan hidayah-Nya penulis bisa menyelesaikan tugas akhir ini.

2. Orang tua yang selalu mendukung dan terus memberi do’a kepada penulis agar tugas akhir ini bisa selesai

3. IFADA Group yang telah menghibur penulis untuk tidak tegang dalam menyelesaikan tugas akhir

4. Bapak Ir. Sutiyono, MT, selaku Dekan Fakultas Teknologi Industri UPN “Veteran” Jawa Timar.

ii kepala laboratorium statistik industri.

8. Para sahabat dan teman yang selalu memberi dukungan baik secara moral maupun finansial

Semoga Allah SWT, senantiasa memberikan balasan atas amal perbuatan dan segala kebaikan yang telah diberikan kepada penulis. Akhir kata penulis berharap semoga hasil penelitian yang tertuang dalam skripsi ini banyak bermanfaat bagi setiap pembaca pada umumnya.

Surabaya, Juni 2013

DAFTAR ISI ... iii

DAFTAR GAMBAR ... vi

DAFTAR TABEL ... viii

DAFTAR LAMPIRAN ... xi

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 2

1.3 Tujua Penelitian ... 3

1.4 Batasan Masalah ... 3

1.5 Asumsi ... 4

1.6 Manfaat Penelitian ... 4

1.7 Sistematika Penulisan ... 4

BAB II TINJ AUAN PUSTAKA ... 6

2.1 Kualitas ... 6

2.1.1 Pengendalian Kualitas ... 7

2.1.2 Tujuan Pengendalian Kualitas ... 7

2.2 Six Sigma ... 8

2.5 Alogaritma Six Sigma (Untuk Data Atribut) ... 23

2.6 FMAE (Failure Mode and Effect Analysis) ... 23

2.6.1 Severity ... 25

2.6.2 Occurance ... 26

2.6.3 Detection ... 27

2.7 Seven Tools ... 27

2.8 Percetakan ... 30

2.8.1 Tahapan Percetakan ... 31

2.8.2 Type Kertas ... 34

2.9 Penelitian Terdahulu ... 34

BAB III METODE PENELITIAN ... 36

3.1 Tempat dan Waktu Penelitian ... 36

3.2 Identifikasi Variabel ... 36

3.3 Pemecahan Masalah ... 38

3.4 Pengolahan Data ... 43

BAB IV ANALISA HASIL DAN PEMBAHASAN ... 45

4.1 Pengumpulan Data ... 45

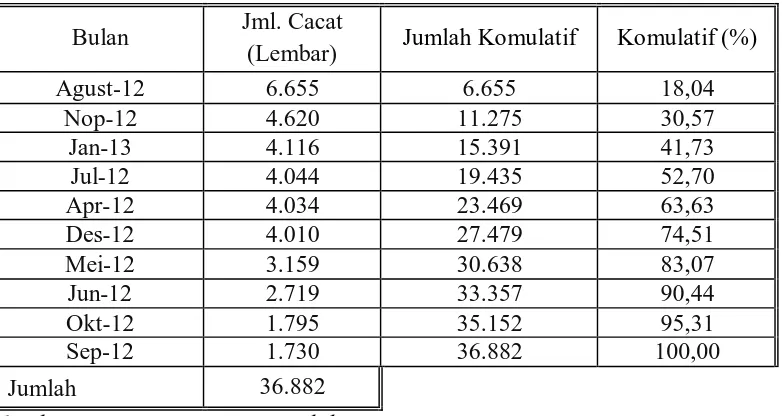

4.3.1 Menentukan Defect Terbesar ... 49

4.3.2 Menentukan Karakteristik Kualitas (CTQ) ... 52

4.3.3 Baseline Kinerja ... 62

4.4 Anlyze ... 74

4.4.1 Analisa Kapabilitas Proses ... 74

4.4.2 Analisa Cacat Terbesar ... 75

4.5 Improve ... 78

4.6 Control ... 81

4.6.1 Usulan Perbaikan ... 81

4.6.2 Pendokumentasian Proyek Six Sigma ... 82

4.6.3 Perhitungan Kemampuan Proses Dari Tahap Improve dan Analyze ... 83

4.7 Analisa dan Interpretasi Terhadap Hasil ... 88

BAB V KESIMPULAN DAN SARAN ... 91

5.1 Kesimpulan ... 91

Gambar 2.2 Fishbone Diagram ... 29 Gambar 3.1 Langkah-langkah Pemecahan Masalah ... 39 Gambar 4.1 Trend Chart Untuk Produk Dan Defect Pada Bagian Proses

Percetakan ... 45 Gambar 4.2 Histogram untuk Jenis-jenis Defect Proses Percetakan Brosur

Dalam Lembar ... 46 Gambar 4.3 Histogram untuk Jenis-jenis Defect Proses Percetakan Brosur

Dalam Lembar ... 49 Gambar 4.4 Diagram Pareto (defect) Pada Proses Percetakan ... 51 Gambar 4.5 Diagram Pareto Jenis Defect Pada Hasil Cetak Brosur ... 52 Gambar 4.6 Diagram Pareto Jenis Defect Pada Proses Cetak Brosur Bulan

April 2012 ... 53 Gambar 4.7 Diagram Pareto Jenis Defect Pada Proses Cetak Brosur Bulan

Mei 2012 ... 54 Gambar 4.8 Diagram Pareto Jenis Defect Pada Proses Cetak Brosur Bulan

Juni 2012 ... 55 Gambar 4.9 Diagram Pareto Jenis Defect Pada Proses Cetak Brosur Bulan

Juli 2012 ... 56 Gambar 4.10 Diagram Pareto Jenis Defect Pada Proses Cetak Brosur Bulan

Oktober 2012 ... 59

Gambar 4.13 Diagram Pareto Jenis Defect Pada Proses Cetak Brosur Bulan Nopember 2012 ... 60

Gambar 4.14 Diagram Pareto Jenis Defect Pada Proses Cetak Brosur Bulan Desember 2012 ... 61

Gambar 4.15 Diagram Pareto Jenis Defect Pada Proses Cetak Bulan Januari 2013 ... 62

Gambar 4.16 Fishbone Diagram (Diagram Tulang Ikan) Tidak Presisi ... 76

Gambar 4.17 Fishbone Diagram (Diagram Tulang Ikan) Flek ... 76

Gambar 4.18 Fishbone Diagram (Diagram Tulang Ikan) Bergaris ... 77

Gambar 4.19 Fishbone Diagram (Diagram Tulang Ikan) Kertas Nempel ... 77

Gambar 4.20 Fishbone Diagram (Diagram Tulang Ikan) Pudar ... 77

Tabel 2.2 Manfaat Dari Pencapaian Beberapa Tingkat Sigma ... 22

Tabel 2.3 Nilai Severity ... 25

Tabel 2.4 Nilai Occurance ... 26

Tabel 2.5 Nilai Detection ... 27

Tabel 2.6 Jenis-jenis Kertas ... 34

Tabel 4.1 Data Jumlah Produk dan Defect Pada Proses Percetakan Brosur .... 45

Tabel 4.2 Data Jenis-jenis Defect Pada Proses Percetakan Brosur Dalam Lembar ... 46

Tabel 4.3 Data Jenis-jenis Defect Pada Proses Percetakan Brosur Dalam Lembar ... 48

Tabel 4.4 Data Prosentase Defect Pada Proses Percetakan Brosur ... 50

Tabel 4.5 Data Prosentase Jenis Defect Pada Proses Percetakan Brosur Dari Yang Terbesar Hingga Yang Terkecil Pada Periode April 2012 – Januari 2013 ... 51

Tabel 4.6 Data Prosentase Jenis Defect Pada Proses Percetakan Bulan April 2012 ... 52

Tabel 4.7 Data Prosentase Jenis Defect Pada Proses Percetakan Brosur Bulan Mei 2012 ... 53

Agustus 2012 ... 56

Tabel 4.11 Data Prosentase Jenis Defect Pada Proses Percetakan Brosur Bulan September 2012 ... 57

Tabel 4.12 Data Prosentase Jenis Defect Pada Proses Percetakan Brosur Bulan Oktober 2012 ... 58

Tabel 4.13 Data Prosentase Jenis Defect Pada Proses Percetakan Bulan Nopember 2012 ... 59

Tabel 4.14 Data Prosentase Jenis Defect Pada Proses Percetakan Brosur Bulan Desember 2012 ... 60

Tabel 4.15 Data Prosentase Jenis Defect Pada Proses Percetakan Brosur Bulan Januri 2013 ... 61

Tabel 4.16 DPMO dan Sigma Pada Proses Percetakan Brosur ... 63

Tabel 4.17 DPMO dan Sigma Pada Proses Percetakan Brosur ... 64

Tabel 4.18 DPMO dan Sigma Pada Proses Percetakan Brosur ... 65

Tabel 4.19 DPMO dan Sigma Pada Proses Percetakan Brosur ... 67

Tabel 4.20 DPMO dan Sigma Pada Proses Percetakan Brosur ... 68

Tabel 4.21 DPMO dan Sigma Pada Proses Percetakan Brosur ... 69

Tabel 4.22 DPMO dan Sigma Pada Proses Percetakan Brosur ... 70

Tabel 4.23 DPMO dan Sigma Pada Proses Percetakan Brosur ... 71

Tabel 4.28 Prioritas Rencana Perbaikan Proses Percetakan Brosur ... 81

Tabel 4.29 Usulan Pengendalian Perbaikan ... 81

Tabel 4.30 Data Jumlah Produk dan Defect Pada Proses Percetakan Brosur Sesudah Perbaikan ... 84

Tabel 4.31 Data Jenis-jenis Defect Pada Proses Percetakan Brosur Sesudah Perbaikan ... 84

Tabel 4.32 DPMO dan Sigma Pada Proses Percetakan Brosur ... 85

Tabel 4.33 DPMO dan Sigma Pada Proses Percetakan Brosur ... 87

Tabel 4.34 DPMO dan Sigma Pada Proses Percetakan Brosur ... 88

Lampiran A Sejarah Perusahaan CV. Wahyu Surya Abadi

Lampiran B Tabel Data Order dan Banyaknya cacat Produk Percetakan Brosur Lampiran C Tabel SOD (Severty, Occurance, Detection)

DI CV. WAHYU SURYA ABADI

Oleh:Dimas Nailul Fachri

ABSTRAKSI

Ketatnya persaingan bisnis dalam pasar global dewasa ini, menjadikan kualitas sebagai salah satu faktor yang sangat penting bagi perusahaan dalam mempertahankan keeksistensiannya. Untuk itu diperlukannya suatu sistem atau metode untuk memperbaiki dan meningkatkan kualitas. Hal ini perlu dilakukan agar tidak terjadi penyimpangan-penyimpangan kualitas yang dapat mempengaruhi performance dari produk yang dihasilkan.

CV.Wahyu Surya Abadi merupakan salah satu perusahaan yang menghasilkan produk brosur, dimana produk yang cacat sebesar 8,05% yang diharapkan bisa turun sebesar 1,93% dengan metode six sigma. Namun hingga kini perusahaan masih mengalami permasalahan, yaitu Bagaimana kualitas produk percetakan brosur dan upaya-upaya peningkatan kualitas sehingga dapat menurunkan prosentase defect yang terjadi pada proses cetak brosur.

Tujuan dari penelitian adalah mengetahui kualitas produk percetakan brosur dan Meningkatan kualitas produk percetakan sehingga dapat menurunkan prosentase defect yang terjadi pada proses percetakan brosur di CV. Wahyu Surya Abadi. Sehingga pada akhirnya perusahaan dapat menerapkannya sebagai metode yang mampu melakukan perbaikan yang menguntungkan bagi semua elemen yaitu konsumen, pemegang saham dan elemen perusahaan itu sendiri. Pengukuran tingkat kapabilitas proses, dan juga perbaikan untuk mencapai hasil yang mendekati sempurna.

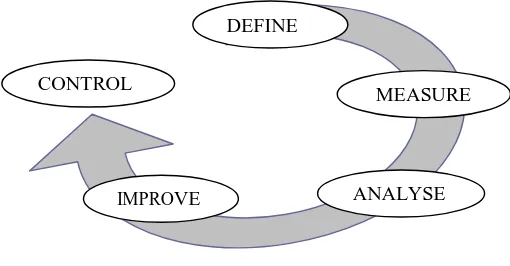

Hasil penelitian dan perhitungan diperoleh nilai DPMO paling rendah jatuh pada bulan Januari dengan nilai DPMO sebesar 12.704 yang dikonversikan dengan nilai sigma yaitu sebesar 3,735 sigma dengan cacat tidak presisi sebesar 26,13% sebagai potensial cause. Setelah dilakukan perbaikan nilai DPMO turun menjadi 3.228 yang dikonversikan dalam nilai sigma yaitu sebesar 4,224 sigma. Kata kunci : DMAIC (Define, Measure, Analyse, Improve, Control) , Six

IN CV. WAHYU SURYA ABADI

by:Dimas Nailul Fachri

ABSTRACT

Business competition in today's global marketplace, making the quality as one of the most important factors for companies in maintaining keeksistensiannya. To the need for a system or method to improve and enhance quality. This needs to be done in order to avoid distortions that can affect the quality of performance of the resulting product.

CV.Wahyu Surya Abadi is one of the companies that produce brochures, where the defective product of 8,05% is expected to fall by 1,93% with the six sigma method. But until now the company is still experiencing problems, ie What is the quality of printing product brochures and quality improvement efforts so as to reduce the percentage of defects that occur in the process of brochure printing. The purpose of the study was to determine the quality of products and increase the quality brochure printing products so as to reduce the percentage of defects that occur in the process of printing brochures in CV. Wahyu Surya Abadi. So in the end the company can implement it as a method that is able to make improvements that benefit all the elements that customers, shareholders and the elements of the company itself. Measurement of process capability levels, as well as improvements to achieve near-perfect results.

The results obtained and the calculation of the lowest sigma value falls in the month of January with a value of DPMO 12.704 is converted to the value that is equal to 3,735 sigma precision with no defects at 26,13% as a potential cause. After the repair DPMO value dropped to 3.228 are converted into value that is equal to 4,224 sigma.

1.1 Latar Belakang

Adanya persaingan antar produk yang semakin ketat dewasa ini menuntut setiap perusahaan memberikan yang terbaik bagi konsumennya. Agar dapat bertahan dalam kompetisi yang sangat ketat maka perusahaan dituntut untuk bisa mengerti keinginan dari konsumennya (voice of customer) dan menjamin kualitas produk dan jasa yang akan dikonsumsi. Sebagai dasar keputusan konsumen dalam memilih produk atau jasa yang diinginkannya, maka kualitas menjadi kunci yang membawa keberhasilan bisnis, pertumbuhan, dan peningkatan posisi bersaing.

CV. Wahyu Surya Abadi adalah perusahaan manufaktur yang menghasilkan produk percetakan. Terdapat berbagai macam jenis produk yang dihasilkan, namun hampir 70% dari seluruh produk yang dihasilkan berupa brosur. Produk ini sebagian besar dipasarkan di wilayah Surabaya. Industri ini bersaing ketat dengan perusahaan besar lainnya yang juga menghasilkan produk dengan fungsi sejenis, untuk itu perusahaan ini harus memberikan kelebihan bagi konsumennya, misalnya dengan segi kualitas dan harga yang sepadan.

kurang bersih (flek), dan hasil cetak kurang jelas atau samar-samar. Jika dihitung-hitung, jumlah produk cacat bisa mencapai 8,05% dimana target kecacatan yang diharapkan adalah sebesar 1,93% Untuk itu diperlukannya suatu strategi yang dapat menjamin kualitas.

Dengan adanya permasalahan tersebut maka dilakukan penelitian analisa kualitas produk percetakan brosur dengan metode six sigma, dengan harapan dapat diketahui kualitas produk percetakan brosur dan upaya-upaya peningkatan kualitas sehingga dapat menurunkan prosentase defect yang terjadi pada proses cetak brosur tersebut dengan menggunakan siklus DMAIC pada six sigma di CV. Wahyu Surya Abadi.

Six Sigma tidak sekedar metodologi perbaikan saja, melainkan sebuah

sistem manajemen yang bertujuan mengadakan perbaikan yang menguntungkan bagi semua elemen konsumen, pemegang saham dan elemen perusahaan itu sendiri. Pengukuran tingkat kapabilitas proses, dan juga perbaikan untuk mencapai hasil yang mendekati sempurna. Diharapkan dengan penerapan siklus DMAIC (Define, Measure, Analyse, Improve, Control) dapat mereduksi cacat yang terjadi pada proses produksi hingga 4,1 DPMO (Defect Per Million Opportunity).

1.2 Perumusan Masalah

“Bagaimana kualitas produk percetakan brosur dan upaya-upaya

peningkatan kualitas sehingga dapat menurunkan prosentase defect yang terjadi pada proses cetak brosur tersebut di CV. Wahyu Surya Abadi.

1.3 Tujuan Penelitian

Tujuan dari penelitian tugas akhir ini adalah : 1. Mengetahui kualitas produk percetakan brosur.

2. Meningkatan kualitas produk percetakan sehingga dapat menurunkan prosentase defect yang terjadi pada proses percetakan di CV. Wahyu Surya Abadi.

1.4 Batasan Masalah

Batasan masalah penelitian yang digunakan adalah :

1. Penelitian dilakukan pada stasiun kerja yang memiliki defect yang dominan yaitu pada proses percetakan brosur.

2. Mesin yang digunakan tipe sakurai oliver 72 dengan ukukuran ½ plano (72x51 cm)

3. Penelitian hanya pada produk brosur dengan kertas HVS 70 gram.

4. Penelitian hanya dilakukan pada masalah pengendalian untuk mengurangi kecacatan yang potensial (Potential Failure).

5. Penelitian tidak memperhitungkan biaya yang ditimbulkan. 6. Pada tahap control dari siklus DMAIC hanya berupa usulan.

1.5 Asumsi

Asumsi yang digunakan dalam penelitian ini adalah sebagai berikut : 1. Selama penelitian berlangsung, kegiatan proses produksi tetap berjalan. 2. Kondisi lingkungan internal bersifat tetap dan berjalan normal.

1.6 Manfaat Penelitian

Manfaat yang diperoleh dari penelitian ini adalah sebagai berikut : 1. Bagi perusahaan:

Dengan adanya penerapan metode six sigma, pihak perusahaan dapat mengurangi jumlah defect produk yang dialami selama ini.

2. Bagi peneliti:

Dapat menambah pengetahuan serta wawasan mengenai metode six sigma. 3. Bagi universitas:

Memberikan referensi tambahan dan perbendaharaan perpustakaan agar berguna di dalam mengembangkan ilmu pengetahuan dan juga berguna sebagai pembanding bagi mahasiswa dimasa yang akan datang.

1.7 Sistematika Penulisan

Penulisan laporan penelitian disusun sebagai berikut : BAB I PENDAHULUAN

yang ingin dicapai, manfaat yang didapatkan, batasan dan asumsi yang digunakan serta sistematika penulisan.

BAB II TINJ AUAN PUSTAKA

Bab ini akan dipaparkan teori–teori yang relevan dan sesuai dengan topik penelititan yang dilakukan, mulai dari teori tentang gambaran umum produk yang diteliti sampai teori tentang metode– metode yang digunakan dalam penelitian ini.

BAB III METODE PENELITIAN

Bab ini akan dijabarkan langkah-langkah dalam melakukan penelitian secara struktur, termasuk formulasi dan pengembangan model serta kerangka berpikir juga instrument penelitian sehingga didapatkan solusi atau koherensi pembahasan guna menarik kesimpulan penelitian.

BAB IV ANALISA DAN PEMBAHASAN

Bab ini berisi pengumpulan data dan pengolahan data dan pengolahan terhadap data yang diperoleh dan hasil pembahasan yang sesuai dengan metode yang digunakan.

BAB V KESIMPULAN DAN SARAN

Bab ini akan dirumuskan kesimpulan yang merupakan hasil dari penelitian dan saran sebagai pertimbangan perbaikan selanjutnya. DAFTAR PUSTAKA

2.1 Kualitas

Kualitas merupakan hal yang paling penting untuk diperhatikan dalam setiap proses produksi, kualitas yang baik akan dihasilkan oleh proses yang terkendali.

Berikut ini akan diberikan definisi kualitas menurut beberapa sumber :

v Goetch dan Davis (1995)

Kualitas adalah suatu kondisi dinamis yang berkaitan dengan produk, pelayanan, orang proses, dan lingkungan yang memenuhi atau melebihi apa yang diharapkan

v Crosby (1979)

Quality is conformance to requerements or specification. Kualitas adalah

kesesuaian dari permintaan atau spesifikasi.

v Juran (1974)

Quality is fitness for use. Kualitas adalah kelayakan atau kecocokan

pengguna.

v Hence

Dari definisi-definisi diatas, maka dapat ditarik sebuah kesimpulan bahwa kualitas adalah kesesuaian antara produk yang dihasilkan oleh perusahaan dengan spesifikasi yang diinginkan oleh pelanggan.(Ariyani Dorotea, Pengendalian Kualitas Statistik : 2000)

2.1.1 Pengendalian Kualitas

Tidak mungkin untuk memeriksa atau menguji kualitas kedalam suatu produk itu harus dibuat dengan benar sejak awal. Ini berarti bahwa proses produksi harus stabil dan mampu beroperasi sedemikian hingga sebenarnya semua produk yang dihasilkan sesuai dengan spesifikasi.

Pengendalian kualitas adalah aktivitas keteknikan dan manajemen, yang dengan aktivitas itu kita ukur ciri-ciri kualitas produk, membandingkannya dengan spesifikasi atau persyaratan dan mengasumsi, tindakan penyehatan yang sesuai apabila ada perbedaan antara penampilan yang sebenarnya dan yang standar. Pengendalian proses statistik pada jalur adalah alat utama yang digunakan dalam membuat produk dengan benar sejak awal (Montgomery, Douglas C, 1993, “Pengantar PKS”, Gajahmada University Press, Jogyakarta).

2.1.2 Tujuan Pengendalian Kualitas

Tujuan dari pelaksanaan kualitas adalah:

1. Pencapaian kebijaksanaan dan target perusahaan secara efisien. 2. Perbaikan hubungan manusia.

3. Peningkatan moral karyawan.

Dengan mengarahkan pada pencapaian tujuan–tujuan diatas akan terjadi penigkatan produktivitas dan profibilitas usaha.

Secara spesifik dapat dikatakan bahwa tujuan pengendalian kualitas adalah 1. Memperbaiki kualitas produk yang dihasilkan.

2. Penurunan ongkos kualitas secara keseluruhan.

2.2 Six Sigma

Sigma (σ ) adalah sebuah abjad yunani yang menotasikan standart deviasi suatu proses. Standart deviasi mengukur variasi atau jumlah penyebaran suatu rata–rata proses. Dengan kata lain, sigma merupakan unit pengukuran stastistika yang mendiskripsikan distribusi tentang nilai rata–rata (mean) dari setiap proses atau prosedur. Suatu proses atau prosedur yang dapat mencapai lebih atau kurang kapasitas Six Sigma dapat diharapkan memiliki tingkat cacat yang tidak lebih dari beberapa ppm (parts per million), meskipun mengijinkan untuk beberapa pergeseran dalam nilai rata–rata (mean). Dalam teknologi statistika, ini mencapai kegagalan nol (zero defects).

Six Sigma tidak hanya sekedar metodologi perbaikan saja, melainkan sebuah

sistem manajemen yang bertujuan mengadakan perbaikan yang menguntungkan bagi semua elemen konsumen, pemegang saham, dan elemen perusahaan itu sendiri, pengukuran tingkat kapabilitas proses, dan juga perbaikan untuk mencapai hasil yang mendekati sempurna (George, Michael L, 2002, “Lean Six Sigma”. McGraw-Hill Companies, Inc).

Six Sigma adalah suatu tujuan kualitas proses, dimana Sigma adalah tolak

Hand Book”, Panduan legkap untuk Green belts, black belts, dan manager pada

semua tingkat, salemba 4, Jakarta).

Angka Sigma (σ ) sendiri seringkali dihubungkan dengan kemampuan proses yang terjadi terhadap produk yang diukur dengan defect per million opportunities (DPMO). Sumber dari defect atau cacat hampir selalu dihubungkan

dengan variasi, misalnya variasi material, prosedur, perlakuan proses. Dengan demikian Six Sigma sendiri telah mengalami pertambahan lingkup seperti keterlambatan deadline, variabilitas lead time, dan lain–lain. Maka perhatian utama dari Six Sigma ini adalah variasi karena dengan adanya variasi maka kurang memenuhi spesifikasi dengan demikian mempengaruhi potensi pasar bahkan juga pertumbuhan pendapatan.

Tingkat kualitas sigma biasanya juga dipakai untuk menggambarkan variasi dari suatu proses. Semakin tinggi tingkat sigma maka semakin kecil toleransi yang diberikan pada kecacatan dan semakin tinggi kemampuan proses. Sehingga variasi yang dihasilkan semakin rendah dan dapat mengurangi frekuensi munculnya defect, biaya–biaya proses, waktu siklus proses mengalami penurunan dan

kepuasan konsumen meningkat. (Gaspersz, Vincent, 2002, “Pedoman Implementasi Six Sigma”, Gramedia Pustaka Utama, Jakarta).

dijadikan ukuran target kinerja sistem industri tentang bagaimana baiknya suatu proses transaksi produk antara pemasok (industri) dan pelanggan (pasar). Semakin tinggi target sigma yang dicapai, kinerja sistem industri akan semakin baik. Six Sigma juga dapat dipandang sebagai pengendalian proses industri berfokus pada

pelanggan, melalui penekanan pada kemampuan proses (process capability). Berikut ini akan diberikan alasan yang membuat Six Sigma berbeda dari TQM dan program–program kualitas sebelumnya :

Tabel 2.1 Kelemahan TQM dan solusi Six Sigma

No Kelemahan TQM Solusi Six Sigma

1 Kurangnya integrasi Link (Hubungan) ke “lini dasar” bisnis dan personal

2 Kepemimpinan yang apatis Kepemimpinan di barisan depan

3 Konsep yang tidak jelas tentang

kualitas Pesan sederhana yang diulang – ulang

4 Gagal untuk menghancurkan

penghalang– penghalang internal

Prioritas terhadap fungsi manajemen proses lintas fungsi

5 Pelatihan yang tidak efektif Blackbelts, Greenbelts, Master Blackbelts

6 Fokus pada kualitas produk Perhatian pada semua proses bisnis

(Cavanagh, Peter S. Pande, Robert P.Neuman 2002, “The Six Sigma Way”,

Penerbit Andi, Jogyakarta).

Terdapat 6 aspek kunci yang perlu diperhatikan dalam penerapan Six Sigma dibidang manufakturing, yaitu :

1. Identifikasi karakteristik produk yang akan memuaskan pelanggan (sesuai kebutuhan dan ekspektasi pelanggan).

2. Mengklasifikasikan semua karakteristik kualitas itu sebagai CTQ (critical to quality) individual. Critical to Quality adalah atribut–atribut yang sangat

3. Menentukan apakah setiap CTQ itu dapat dikendalikan melalui pengendalian material, mesin, proses–proses kerja, dll.

4. Menentukan batas maksimum toleransi untuk setiap CTQ sesuai yang diinginkan pelanggan (menentukan nilai USL dan LSL dari setiap CTQ). 5. Menentukan maksimum variasi proses untuk setiap CTQ (menentukan nilai

maksimum standar deviasi untuk setiap CTQ).

6. Mengubah desain produk atau proses sedemikian rupa agar mampu mencapai nilai target Six Sigma. (Gaspersz, Vincent, 2002, “Pedoman Implementasi Six Sigma”, Gramedia Pustaka Utama, Jakarta).

Six Sigma tidak muncul begitu saja. Sejak dulu konsep ilmu manajemen sudah berkembang di Amerika, kemudian dilanjutkan dengan gebrakan manajemen Jepang dengan konsep Total Quality. Total Quality Manajemen juga merupakan program peningkatan yang terfokus. Didalam Six Sigma terdapat lebih banyak tool improvement yang bisa dipakai. Selain itu didalam six sigma akan diperkenalkan suatu konsep mengenai defect, opportunity, DPMO, yang menjadi rujukan nilai sigma proses. Kita juga akan diperkenalkan dengan variasi proses (konsep untuk data kontinyu). Bukan berarti di dalam TQM hal tersebut tidak ada, hanya saja TQM tidak terlalu mementingkan pembahasan tersebut. Namun apabila ingin lebih mengenal proses, kita lebih mengetahui bagaimana variasi proses/produk kita, artinya juga berapa sigma dari proses/produk kita, maka Six Sigma lebih memadai dalam hal ini.

a. Six Sigma terfokus pada konsumen. Konsumen, terutama eksternal konsumen selalu diperhatikan sebagai patokan arah peningkatan kualitas.

b. Six Sigma menghasilkan Returns of Investement yang besar (contohnya pada general electrics).

c. Six Sigma mengubah cara manajemen beroperasi. Six Sigma lebih dari sekedar proyek peningkatan kualitas. Ia juga merupakan cara pendekatan baru terhadap proses berpikir, merencanakan dan memimpin untuk memberikan hasil yang baik.

2.2.1 Faktor Penentu Dalam Six Sigma

Dijelaskan pula bahwa faktor penentu dalam pelaksanaan Six Sigma ini antara lain:

a. Costumer centric.

Pelanggan adalah tujuan utama Six Sigma dimana kualitas dari produk diukur melalui perspektif pelanggan dengan jalan :

1. Voice of coctumer (VOC), menyatakan keinginan pelanggan.

2. Requirements, masukan dari VOC ditransfer secara spesifik dengan elemen yang dapat diukur.

3. Critical to quality (CTQ), permintaan yang paling penting bagi pelanggan. 4. Defect, bagian yang kurang memenuhi spesifikasi.

b. Financial Result.

Total Quality Management (TQM) dikenal lebih dahulu dari pada Six Sigma.

pelanggan dan penanam saham, sehingga dapat menghasilkan banyak biaya. TQM sering dipimpin oleh pihak yang paling kurang pemahaman terhadap

pengendalian kualitas dan cenderung menemukan cara pengukurannya sendiri. Sedangkan Six Sigma mengakomodasikan penurunan biaya dan kenaikan pendapatan.

c. Management Engagement.

Pada penerapan Six Sigma ini selain pada proses juga memerlukan perhatian dan kerjasama pada semua lini manajemen perusahaan.

d. Resources Commitment.

Komitmen untuk maju lebih ditekankan daripada jumlah personel yang terlibat dalam implementasi ini.

e. Execution Infrastructure.

Six sigma didukung oleh infrastruktur yang berisi orang-orang dari top

management sampai operasional dimana keseluruhannya memiliki fokus yang sama yaitu kepuasan pelanggan. (George, Michael L, 2002, “Lean Six Sigma”. McGraw-Hill Companies, Inc)

2.2.2 Penentuan Kapabilitas Proses

Kapabilitas proses adalah perangkat untuk mengukur variabilitas yang terdapat dalam proses manufaktur.

Teknik penentuan kapabilitas proses untuk data variabel adalah sebagai berikut :

a. Menentukan proses yang ingin diukur.

c. Menentukan nilai target yang ingin dicapai.

d. Menghitung nilai rata-rata dan standar deviasi dari proses.

e. Menghitung nilai DPMO, dengan menggunakan formula sebagai berikut :

DPMO = [ P { Z ≥ ( USL – X-bar ) / S } x 1juta ] + [ P { Z ≤ ( LSL – X-bar ) / S } x 1juta ] (2.1)

Dimana , USL : Batas spesifikasi atas LSL : Batas spesifikasi bawah X-bar : Nilai rata-rata

S : Standart deviasi

f. Mengkonversikan nilai DPMO kedalam nilai sigma. g. Menghitung kemampuan proses didalam nilai sigma.

h. Menghitung kapabilitas proses didalam indeks kapabilitas proses, dengan formula sebagai berikut :

Cpm = (USL – LSL) / {6√X-bar – T)² + S²} (2.2)

Dimana, Cpm : Indeks kapabilitas proses T : Nilai spesifikasi target Kriteria (rule of thumb) dari Cpm adalah :

a. Cpmk ≥ 2,00; maka proses dianggap mampu memenuhi batas-batas toleransi (batas spesifikasi bawah dan atas, LSL dan USL) dan kompetitif (perusahaan berkelas dunia).

mendekat kenilai spesifikasi target kualitas (T). Perusahaan-perusahaan yang memiliki nilai Cpmk yang berada diantara 1,00-1,99 memiliki kesempatan terbaik dalam melakukan program peningkatan kualitas Six Sigma.

c. Cpmk < 1,00; maka proses dianggap tidak mampu memenuhi batas-batas toleransi (batas spesifikasi atas dan bawah, USL dan LSL) dan tidak kompetitif untuk bersaing dipasar global. (Gasperz,2002)

Data adalah catatan tentang sesuatu, baik yang bersifat kualitatif maupun kuantitatif yang dipergunakan sebagai petunjuk untuk bertindak. Berdasarkan data, kita mempelajari fakta-fakta yang ada dan mengambil tindakan yang tepat berdasarkan pada fakta itu. Dalam konteks pengendalian proses statistikal dikenal dua jenis data, yaitu data atribut dan data variabel.

Data atribut merupakan data kualitatif yang dihitung menggunakan daftar pencacahan atau tally untuk keperluan pencacatan dan analisis. Data atribut bersifat diskrit. Jika suatu catatan hanya merupakan suatu ringkasan atau klasifikasi yang berkaitan dengan sekumpulan persyaratan yang telah ditetapkan. Penentuan kapabilitas proses untuk data atribut adalah sebagai berikut :

Data variabel merupakan data kuantitatif yang dihitung menggunakan alat pengukuran tertentu untuk keperluan pencatatan dan analisis. Data variabel bersifat kontinyu. Jika suatu catatan dibuatberdasarkan keadaan aktual, diukur secara langsung, maka karakteristik kualitas yang diukur itu disebut variable. Contoh data variabel karakteristik kualitas adalah : bergaris, flek, kertas nempel, tidak presisi, dll. Ukuran-ukuran lembar merupakan variabel.

1) Indeks Cpm dapat diterapkan pada suatu interval spesifikasi yang tidak simetris (asymetrical spesification interval), dimana nilai spesifikasi target kualitas (T) tidak berada tepat ditengah nilai USL dan LSL.

2) Indeks Cpm dapat dihitung untuk type distribusi apa saja, tidak mensyaratkan data harus berdistribusi normal.(Gasperz,2002)

Bersamaan dengan penggunaan indeks Cpm, juga digunakan indeks Cpmk yang mengukur tingkat pada mana output proses itu berada dalam batas-batas toleransi (batas-batas spesifikasi atas dan bawah, USL dan LSL) yang diinginkan oleh pelanggan. Indeks Cpmk dapat dihitung dengan menggunakan formula :

Cpmk = Cpk / √1 + {(X-bar – T) / S}² (2.3)

Dimana, Cpk = minimum {(X-bar – LSL) / 3S ; (USL – X-bar) / 3S} (2.4)

2.3 Langkah-Langkah Pengerjaan Six Sigma

Pengerjaan metode six sigma ada lima tahapan yaitu Define, Measure, Analyze, Improve dan Control dapat disingkat dengan DMAIC

DMAIC merupakan proses untuk peningkatan terus–menerus menuju target

Six Sigma. DMAIC dilakukan secara sistematik, berdasarkan ilmu pengetahuan

Gambar 2.1 Proses DMAIC

(Gaspersz, Vincent, 2002, “Pedoman Implementasi Six Sigma”, Gramedia Pustaka

Utama, Jakarta).

v Define (D)

Merupakan langkah operasional pertama dalam program peningkatan kualitas Six Sigma. Pada tahap ini, yang paling penting untuk dilakukan adalah

identifikasi produk atau proses yang akan diperbaiki. Kita harus menetapkan prioritas utama tentang masalah-masalah atau kesempatan peningkatan kualitas mana yang akan ditangani terlebih dahulu. Pemilihan proyek terbaik adalah berdasarkan pada identifikasi proyek yang sesuai dengan kebutuhan.

v Measure (M)

Merupakan langkah operasional kedua dalam program peningkatan kualitas Six Sigma. Terdapat 3 hal pokok yang harus dilakukan dalam tahap Measure,

yaitu :

1. Memilih atau menentukan karakteristik kualitas (CTQ) kunci yang berhubungan langsung dengan kebutuhan spesifik dari pelanggan.

2. Melakukan pengumpulan data melalui pengukuran yang dapat dilakukan pada tingkat proses, output dan outcome.

DEFINE

MEASURE

ANALYSE

IMPROVE

Sebelum melakukan pengukuran, terlebih dahulu kita harus membedakan apakah data yang diukur itu merupakan data variabel atau data atribut. Data variabel merupakan data kuantitatif yang diukur menggunakan alat pengukuran tertentu untuk keperluan pencatatan dan analisis. Data variabel bersifat kontinyu. Data atribut merupakan data kualitatif yang dihitung menggunakan daftar pencacahan atau tally untuk keperluan pencatatan dan analisis. Data atribut bersifat diskrit. Contoh data atribut karakteristik kualitas yaitu banyaknya jenis cacat pada produk, banyaknya produk brosur yang cacat.

3. Mengukur kinerja sekarang (current performance) pada tingkat proses, output, dan outcome untuk ditetapkan sebagai baseline kinerja

(performance baseline) pada awal proyek Six Sigma. Baseline kinerja

dalam proyek Six Sigma biasanya diterapkan menggunakan satuan pengukuran DPMO dan tingkat kapabilitas sigma (sigma level). Sesuai dengan konsep pengukuran yang biasanya diterapkan pada tingkat proses, output dan outcome, maka baseline kinerja juga dapat ditetapkan pada

tingkat proses, output dan outcome. Pengukuran biasanya dimaksudkan untuk mengetahui sejauh mana output dari proses dapat memenuhi kebutuhan pelanggan.

v Analyse (A)

Merupakan langkah operasional ketiga dalam program peningkatan kualitas Six Sigma. Pada tahap ini yang perlu diperhatikan adalah beberapa hal

1. Menentukan kapabilitas/kemampuan dari proses.

Process capability merupakan suatu ukuran kinerja kritis yang

menunjukkan proses mampu menghasilkan sesuai dengan spesifikasi produk yang telah ditetapkan oleh manajemen berdasarkan kebutuhan dan ekspektasi pelanggan.

Cpm =

(

)

2 26 x T s LSL USL

+ −

−

(2.5)

Dimana : Cpm = indeks kapabilitas proses (Process Capability Indeks) USL = batas spesifikasi atas (Upper Specification Limit) LSL = batas spesifikasi bawah (Lower Specification Limit)

T = target

s = standart deviasi x = arithmetic mean

Kriteria penilaian indeks kapabilitas proses sebagai berikut :

Cpmk ≥ 2,00; maka proses dianggap mampu memenuhi batas-batas toleransi (batas spesifikasi bawah dan atas, LSL dan USL) dan kompetitif (perusahaan berkelas dunia).

Cpmk antara 1,00 dan 1,99 maka proses dianggap cukup mampu.

Cpmk < 1,00; maka proses dianggap tidak mampu memenuhi batas-batas toleransi (batas spesifikasi atas dan bawah, USL dan LSL) dan tidak kompetitif untuk bersaing dipasar global. (Gasperz,2002)

Menurut Vincent (2002:350) bahwa analisis kapabilitas proses Cpm dan Cpk tidak dapat diterapkan pada data atribut karena data tersebut

mengikuti pola distribusi binomium. Data atribut sering berbentuk kategori atau klasifikasi seperti : baik/buruk, sukses/gagal.

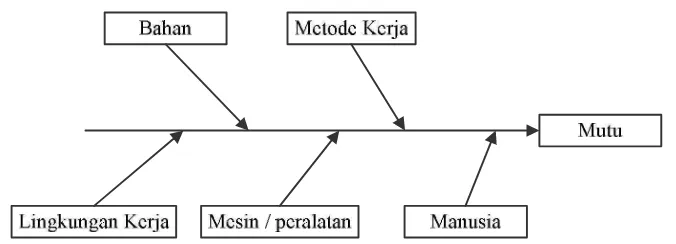

2. Mengidentifikasi sumber–sumber dan akar penyebab kecacatan atau kegagalan. Untuk mengidentifikasi sumber-sumber penyebab kegagalan, dapat menggunakan Fishbone diagram (cause and effect diagram). Dengan analisa cause and effect, manajemen dapat memulai dengan akibat sebuah masalah, atau dalam beberapa kasus, merupakan akibat atau hasil yang diinginkan dan membuat daftar terstruktur dari penyebab potensial. setelah akar-akar penyebab dari masalah yang ditemukan, dimasukkan ke dalam cause and effect diagram yang telah mengkategorikan sumber-sumber penyebab berdasarkan prinsip 7M, yaitu :

1) Manpower ( tenaga kerja ). 2) Machines ( mesin-mesin ). 3) Methods ( metode kerja ).

4) Material ( bahan baku dan bahan penolong ). 5) Media (surat kabar).

6) Motivation ( motivasi ). 7) Money ( keuangan ).

v Improve (I)

dari masalah kualitas teridentifikasi. Pada tahap ini ditetapkan suatu rencana tindakan (action Plan) untuk melaksanakan peningkatan kualitas Six Sigma. Tool yang digunakan untuk tahap improve ini adalah FMEA (Failure Mode

and Effect Analysis). Pada tahap ini tim peningkatan kualitas Six Sigma harus

memutuskan apa yang harus dicapai serta alasan kegunaan rencana tindakan itu harus dilakukan, dimana rencana tindakan itu akan dilakukan, bilamana rencana tindakan itu akan dilakukan, siapa yang akan menjadi penanggung jawab dari rencana tindakan itu, bagaimana melaksanakan, dan berapa besar biaya untuk melaksanakan serta manfaat positif yang diterima dari implementasi rencana tindakan itu.

v Control (C)

Merupakan langkah operasional kelima dalam program peningkatan kualitas Six Sigma. Pada tahap ini hasil–hasil peningkatan kualitas di dokumentasikan

dan disebarluaskan, prosedur–prosedur didokumentasikan dan dijadikan pedoman kerja standar. Standarisasi dimaksudkan untuk mencegah masalah yang sama atau praktek–praktek lama terulang kembali. (Gaspersz, Vincent, 2002, “Pedoman Implementasi Six Sigma”, Gramedia Pustaka Utama,

Jakarta).

2.4 DPMO (Defects per million opportunities)

Defect adalah kegagalan untuk memberikan apa yang diinginkan oleh

menunjukkan banyaknya cacat atau kegagalan per satu kesempatan. Dihitung menggunakan formula

DPO =

potensial CTQ Jumlah x diperiksa Unit defect Jumlah

DPMO = DPO x 106

Defects Per Million Opportunities (DPMO) merupakan ukuran kegagalan

dalam program peningkatan Six Sigma, yang menunjukkan kegagalan per satu juta kesempatan. Target dari pengendalian kualitas Six Sigma Motorola, sebesar 3,4 DPMO seharusnya diinterpretasikan sebagai 3,4 unit output yang cacat dari sejuta

unit output yang diproduksi, tetapi diinterpretasikan sebagai dalam satu unit produk tunggal terdapat rata–rata kesempatan untuk gagal dari suatu karakteristik CTQ adalah hanya 3,4 kegagalan per satu juta kesempatan. (Gaspersz, Vincent,

2002, “Pedoman Implementasi Six Sigma”, Gramedia Pustaka Utama, Jakarta).

Tabel 2.2 Manfaat Dari Pencapaian Beberapa Tingkat Sigma

Presentase Yang Memenuhi Spesifikasi

Dpmo Sigma Keterangan Copq (Cost Of Poor

Quality) 30,9 % 69,2 % 93,3 % 99,4 % 99,98 % 99,9997 % 690.000 308.000 66.800 6.210 320 3,4 1 2 3 4 5 6 Tidak kompotitif Rata-rata industri Indonesia

Rata-rata industri USA

Industri kelas dunia

Tidak dapat dihitung Tidak dapat dihitung 25-40% dari penjualan 15-25% dari penjualan 5-15% dari penjualan

< 1% dari penjualan Setiap peningkatan atau pergeseran 1- sigma akan memberikan peningkatan keuntungan sekitar 10 % dari penjualan

2.5 Algoritma Six Sigma (Untuk data atr ibut)

Dijelaskan pula bahwa faktor penentu dalam pelaksanaan Algoritma Six Sigma ini antara lain (George, 2002) :

1. Menentukan obyek atau produk yang ingin diperbaiki. 2. Menentukan total produk pada suatu proses produksi.

3. Menentukan total produk yang cacat pada suatu proses produksi.

4. Menghitung tingkat defect (cacat), dengan membagi langkah 3 dengan langkah 2.

5. Menentukan banyaknya CTQ (Critical to Quality) potensial yang dapat mengakibatkan defect (cacat).

6. Menghitung peluang tingkat defect (cacat) per karakteristik CTQ (Critical to Quality) dengan membagi hasil langkah 4 dengan langkah.

7. Menghitung kemungkinan defect (cacat) per satu juta kesempatan (DPMO) dengan mengalikan hasil langkah 6 dengan 1juta.

8. Mengkonversikan DPMO kedalam nilai sigma. 9. Membuat kesimpulan dan saran.

2.6 FMEA (Failure Mode and Effects Analysis)

Failure Mode diartikan sebagai sejenis kegagalan yang mungkin terjadi,

proses produk, sedangkan FMEA process untuk mendeteksi kesalahan pada saat proses telah dijalankan. Tahapan FMEA sendiri adalah :

1. Menetapkan batasan proses yang akan dianalisa, didapatkan dari tahap define dari proses DMAIC.

2. Melakukan pengamatan terhadap proses yang akan dianalisa.

3. Hasil pengamatan digunakan untuk menemukan kesalahan/defect potensial pada proses.

4. Mengidentifikasi potensial cause penyebab dari kesalahan/defect yang terjadi. 5. Mengidentifikasikan akibat (effect) yang ditimbulkan.

6. Menetapkan nilai–nilai (dengan jalan brainstorming) dalam point:

a. Keseriusan akibat kesalahan terhadap proses local, lanjutan dan terhadap konsumen (severity).

b. Frekuensi terjadinya kesalahan (occurance). c. Alat kontrol akibat potential cause (detection).

d. Memasukkan kriteria nilai sesuai dengan 3 kriteria yang telah dibuat sebelumnya.

e. Dapatkan nilai RPN (Risk Potential Number) dengan jalan mengalikan nilai SOD (Severity, Occurance, Detection).

7. Pusatkan perhatian pada nilai RPN yang tertinggi, segera lakukan perbaikan terhadap potential cause, alat control dan efek yang diakibatkan.

8. Buat implementation action plan, lalu terapkan.

Apabila ada perubahan maka pusatkan perhatian pada potential cause yang lain. Tidak ada angka acuan RPN untuk melakukan perbaikan.Adapun nilai severity, occurance, dan detection dijelaskan dengan tabel berikut ini.

2.6.1 Severity

Severity merupakan suatu estimasi atau perkiraan subyektif tentang

bagaimana pengaruh buruk yang dirasakan akibat kegagalan dalam proses produk atau jasa. Adapun skala yang menggambarkan severity dapat diinterpretasikan pada tabel 2.3 berikut.

Tabel 2.3 Nilai Severity

Ranking Kr iter ia

1 Negligible severity (pengaruh buruk yang dapat diabaikan). Kita tidak

perlu memikirkan bahwa akibat ini akan berdampak pada kinerja produk. Pengguna akhir mungkin tidak akan meperhatikan kecacatan atau kegagalan ini.

2 3

Mild severity (pengaruh buruk yang ringan/sedikit). Akibat yang

ditimbulkan hanya bersifat ringan. Pengguna akhir tidak akan merasakan perubahan kinerja. Perbaikan dapat dikerjakan pada saat pemeliharaan reguler (reguler maintenance).

4 5 6

Moderate severity (pengaruh buruk yang moderat). Pengguna akhir akan

merasakan penurunan kinerja atau penampilan, namun masih berada dalam batas toleransi. Perbaikan yang dilakukan tidak akan mahal, jika terjadi downtime hanya dalam waktu singkat.

7 8

High severity (pengaruh buruk yang tinggi). Pengguna akhir akan

merasakan akibat buruk yang tidak dapat diterima, berada diluar batas toleransi. Akibat akan terjadi tanpa pemberitahuan atau peringatan terlebih dahulu. Downtime akan berakibat biaya yang sangat mahal. Penurunan kinerja dalam area yang berkaitan dengan peraturan pemerintah, namun tidak berkaitan dengan keamanan dan keselamatan.

9 10

Potential safety problem (masalah keselamatan/keamanan potensial).

Akibat yang ditimbulkan sangat berbahaya yang dapat terjadi tanpa pemberitahuan atau peringatan terlebih dahulu. Bertentangan dengan hukum.

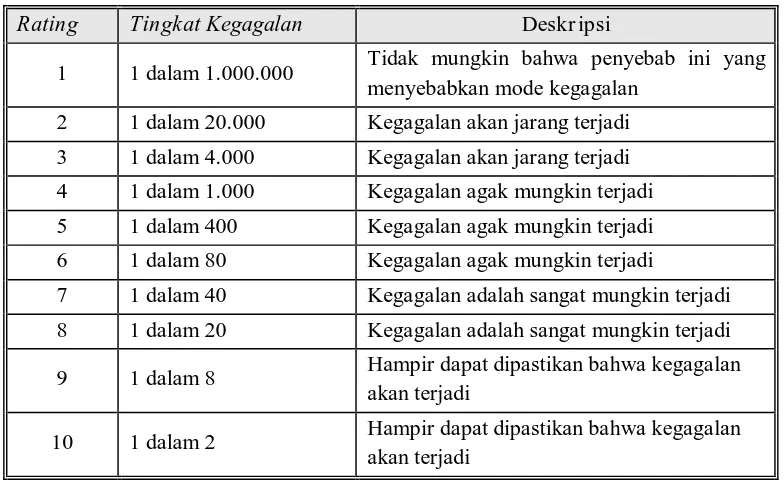

2.6.2 Occurance

Occurrence menunjukkan nilai keseringan suatu masalah terjadi karena

potensial cause. Adapun skala yang menggambarkan occurrence dapat

diinterpretasikan pada Tabel 2.4 berikut :

Tabel 2.4 Nilai Occurance

Rating Tingkat Kegagalan Deskr ipsi

1 1 dalam 1.000.000 Tidak mungkin bahwa penyebab ini yang menyebabkan mode kegagalan

2 1 dalam 20.000 Kegagalan akan jarang terjadi 3 1 dalam 4.000 Kegagalan akan jarang terjadi 4 1 dalam 1.000 Kegagalan agak mungkin terjadi 5 1 dalam 400 Kegagalan agak mungkin terjadi 6 1 dalam 80 Kegagalan agak mungkin terjadi

7 1 dalam 40 Kegagalan adalah sangat mungkin terjadi 8 1 dalam 20 Kegagalan adalah sangat mungkin terjadi

9 1 dalam 8 Hampir dapat dipastikan bahwa kegagalan akan terjadi

10 1 dalam 2 Hampir dapat dipastikan bahwa kegagalan akan terjadi

(Gaspersz, Vincent, 2002, “Pedoman Implementasi Six Sigma”, Gramedia Pustaka Utama, Jakarta).

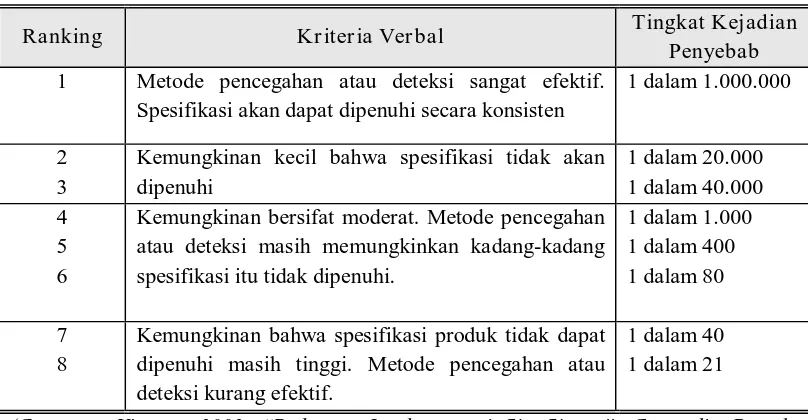

2.6.3 Detection

Detection merupakan alat kontrol yang digunakan untuk mendeteksi

potential cause. Adapun skala yang menggambarkan detection dapat

Tabel 2.5 Nilai Detection

Ranking Kr iter ia Ver bal Tingkat Kejadian

Penyebab 1 Metode pencegahan atau deteksi sangat efektif.

Spesifikasi akan dapat dipenuhi secara konsisten

1 dalam 1.000.000

2 3

Kemungkinan kecil bahwa spesifikasi tidak akan dipenuhi

1 dalam 20.000 1 dalam 40.000 4

5 6

Kemungkinan bersifat moderat. Metode pencegahan atau deteksi masih memungkinkan kadang-kadang spesifikasi itu tidak dipenuhi.

1 dalam 1.000 1 dalam 400 1 dalam 80

7 8

Kemungkinan bahwa spesifikasi produk tidak dapat dipenuhi masih tinggi. Metode pencegahan atau deteksi kurang efektif.

1 dalam 40 1 dalam 21

(Gaspersz, Vincent, 2002, “Pedoman Implementasi Six Sigma”, Gramedia Pustaka Utama, Jakarta).

2.7 Seven Tools

Tidak mungkin untuk memeriksa atau menguji kualitas kedalam suatu produk itu harus dibuat dengan benar sejak awal. Ini berarti bahwa proses produksi harus stabil dan mampu beroperasi sedemikian hingga sebenarnya semua produk yang dihasilkan sesuai dengan spesifikasi.

Pengendalian kualitas adalah aktivitas keteknikan dan manajemen, yang dengan aktivitas itu kita ukur ciri-ciri kualitas produk, membandingkannya dengan spesifikasi atau persyaratan dan mengasumsi, tindakan penyehatan yang sesuai apabila ada perbedaan antara penampilan yang sebenarnya dan yang standar.

pengendalian kualitas yang memiliki tujuan yang sama, atau yang biasa lebih dikenal dengan nama Seven tools, Seven tools adalah 7 alat yang dipakai untuk mengendalikan kualitas dengan macam kegunaan dan fungsi yang berbeda namun memiliki tujuan yang sama. Seven tools tersebut antara lain :

1. Histogram

Histogram mempunyai bentuk seperti diagram batang yang dapat digunakan

untuk mengetahui harga rata-rata atau central tendency dari nilai data yang terkumpul, harga maksimum dan minimum data, range data, besar penyimpangan atau dispersi terhadap harga rata-rata, bentuk distribusi data yang terkumpul.

2. Check Sheet

Adalah alat Bantu untuk memudahkan proses pengumpulan data. Berupa lembaran dengan tabel-tabel untuk pengisian data. Informasi dari lembar pengecekan dipakai untuk menyelidiki trend masalah setiap saat.

3. Diagram Pareto

Diagram ini berguna untuk menunjukkan persoalan utama yang dominan dan perlu segera diatasi dengan suatu grafik yang meranking klasifikasi data dalam urutan terbesar ke terkecil dari kiri ke kanan.

4. Defect Concentration Diagram

langsung letak cacat yang terjadi pada spesimen dengan memberi tanda khusus pada gambar spesimen.

5. Cause–Effect Diagram

Diagram ini disebut juga dengan diagram tulang ikan karena bentuknya seperti ikan. Selain itu disebut juga dengan diagram Ishikawa karena yang menemukan adalah Prof. Ishikawa yang berasal dari Jepang. Diagram ini digunakan untuk menganalisa dan menemukan faktor–faktor yang berpengaruh secara signifikan dalam menentukan karakteristik kualitas output kerja, mencari penyebab–penyebab yang sesungguhnya dari suatu masalah. Ada 5 faktor penyebab utama yang signifikan yang perlu diperhatikan yaitu : metode kerja, mesin/peralatan lain, bahan baku, lingkungan kerja, dan pengukuran kerja.

Gambar 2.2 Fishbone Diagram

(Cavanagh, Peter S. Pande, Robert P.Neuman 2002, “The Six Sigma Way”, Penerbit Andi, Jogyakarta).

mesin atau peralatan dan metode kerja. Yang kemudian ketiga penyebab tersebut mengakibatkan dispersi produk pada histogram bertambah besar. 6. Scatter Diagram (Diagram Pencar)

Diagram ini digunakan untuk menemukan atau melihat korelasi dari suatu faktor penyebab yang berkesinambungan terhadap faktor lain. Dari penyebaran Scatter dapat dianalisa hubungan faktor sebab akibat.

7. Control Chart (Peta kontrol)

Peta kontrol pada dasarnya merupakan alat analisa yang dibuat mengikuti metode Statistik dimana data yang berkaitan dengan kualitas produk atau proses diplot dalam sebuah peta dengan batas kontrol atas (BKA) dan batas kontrol bawah (BKB). Prosedur pengendalian proses Statistik pada jalur yang paling sederhana dapat dilakukan dengan grafik pengendali. Adapun 3 kegunaan pokok grafik pengendali :

1.Pemantauan dan pengawasan suatu proses. 2.Pengurangan variabilitas proses.

3.Penaksiran parameter produk atau proses.

2.8 Percetakan

Menurut Georg Schreder cetak-mencetak adalah “Rangkaian proses memperbanyak, membuat salinan dalam jumlah tertentu dari original/masternya”.

majalah sekarang ini biasanya dicetak menggunakan teknik percetakan offset. Image yang akan dicetak di print di atas film lalu di transfer ke plat cetak. Warna-warna bisa didapatkan dengan menimpakan beberapa pola Warna-warna dari setiap pelat offset sekaligus. Teknik percetakan umum lainnya termasuk cetak relief, sablon, rotogravure, dan percetakan berbasis digital seperti pita jarum, inkjet, dan laser. Dikenal pula teknik cetak poly untuk pemberian kesan emas dan perak ke atas permukaan dan cetak emboss untuk memberikan kesan menonjol kepada kertas.

Mencetak adalah membuat salinan dalam jumlah banyak dari original/aslinya yang sama. Metode ini pertama kali ditemukan oleh Johann Gensfleisch Zum Gutenberg yang berkebangsaan Jerman di Mainz pada tahun

1440.

Dalam bukunya yang berjudul “TIFOGRAFI DALAM DESAIN GRAFIS”, Santon Sihombing menjelaskan sejarah percetakan, yaitu “Ketika perguruan tinggi pertama di Eropa berdiri pada awal millennium kedua, buku menjadi sebuah tuntutan kebutuhan yang sangat tinggi. Teknologi cetak-mencetak pada waktu itu belum ditemukan, sehingga sebuah buku harus disalin dengan tangan. Konon untuk menyalin satu buah buku saja membutuhkan waktu berbulan-bulan”.(http://wikipedia-percetakan.html)

2.8.1 Tahapan Percetakan

Adapun proses produksi cetak dengan menggunakan mesin percetakan offset adalah sebagai berikut:

a. Persiapan bahan kertas seperti kertas HVS, BC, kenstruk, doorslags, matte paper, NCR, kertas wangi, duplex, ivory, dsb disesuaikan dengan keperluan. Bisa juga blanko cetak, yaitu bahan cetak yang ukuran dan bentuknya telah jadi dan tinggal masuk ke proses cetak.

b. Setting Komputer format yang akan dibuat pada barang cetakkan. ukuran, naskah, serta desain grafisnya ditentukan di sini, dan biasanya diakhiri dengan diprint di kertas HVS, kertas kalkir, atau film repro.

c. Rekam Plat: hasil settingan yang telah diprint tadi direkam (semacam dicopy) ke pelat kertas atau pelat aluminium (paper plate/aluminium plate) sehingga naskah cetakkan pun terdapat di atasnya, dan plat cetak inilah yang akan dipasang pada mesin cetak. Bikin matres untuk foil atau emboss (bila diperlukan).

Peralatan grafika yang digunakan dikenal dengan istilah Mesin Repro 2. Proses Cetak

a. Plat cetak beserta bahan kertas yang telah siap pada proses pracetak tadi lalu dipasang di mesin cetak, dan ditempatkan di posisinya masing-masing berdasarkan fungsinya. Plat cetak dipasang di atas roll yang terdapat di atas mesin, sedangkan bahan kertas dipasang pada tempat mendatar di bawah roll tersebut. Dan tinta pun dipersiapkan pula pada tempatnya (warna sesuai yang diinginkan)

kertas yang ada, sehingga terjadilah pemindahan naskah yang ada di plat cetak ke bahan kertas tersebut melalui tinta, dan kertas pun keluar satu persatu berisi naskah yang sudah jadi.

Peralatan grafika yang digunakan dikenal dengan istilah Mesin Printing/Cetak.

3. Proses Finishing

a. Proses potong atau serit kertas, dengan tujuan untuk membagi beberapa kertas hasil cetak tadi menjadi beberapa bagian, atau bisa juga hanya sekedar untuk merapihkan kertas.

b. Foil, membubuhi kertas dengan tulisan atau gambar “mengkilat” seperti warna emas, perak, biru, merah, dsb.

c. Embossed, menghiasi kertas cetak dengan tulisan atau gambar, dimana hiasan tersebut berbentuk kertas yang timbul atau tenggelam akibat matres. d. Proses laminating gloss/doff, UV gloss/doff, spot UV, dsb. Kertas cetak tadi dilapisi dengan plastik mengkilat atau plastik buram/dop pada bagian luarnya sehingga menimbulkan kesan estetis tersendiri.

e. Pon’s, memotong kertas menjadi bentuk-bentuk tertentu akibat potongan pisau mesin pons. Bentuknya bisa berupa format untuk lipatan amplop, dus, dsb.

g. Dan lain-lain semisal menjilid, jahit benang/kawat, nomerator, lipat susun/sisip, membungkus dengan plastik, dsb. tergantung keperluan. (http://percetakan.co.id/percetakan-proses-dan-tahapannya.html)

2.8.2 Type Kertas

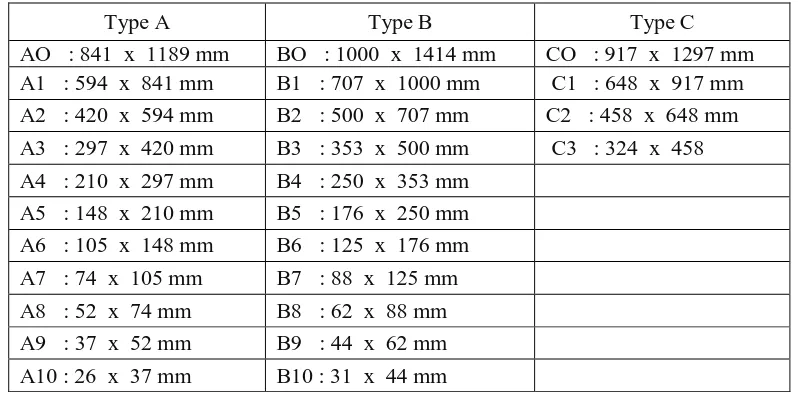

Dalam dunia cetak mencetak, secara umum dikenal 3 macam ukuran kertas yang sering dipergunakan dalam mencetak, yaitu tipe A, tipe B dan tipe C. Tipe A biasanya dipergunakan untuk cetakan umum dan perkantoran. Dalam proses produksi, biasanya dipergunakan kertas ukuran AO / plano. Namun tidak menutup kemungkinan dipergunakan kertas tipe A yang lainnya. Hal ini disesuaikan dengan mesin yang dipergunakan dan ukuran cetak yang dibuat. Adapun ukuran-ukuran kertas dapat di lihat pada tabel 2.6 berikut :

Tabel 2.6 Jenis-jenis Kertas

Type A Type B Type C

AO : 841 x 1189 mm BO : 1000 x 1414 mm CO : 917 x 1297 mm

A1 : 594 x 841 mm B1 : 707 x 1000 mm C1 : 648 x 917 mm

A2 : 420 x 594 mm B2 : 500 x 707 mm C2 : 458 x 648 mm

A3 : 297 x 420 mm B3 : 353 x 500 mm C3 : 324 x 458

A4 : 210 x 297 mm B4 : 250 x 353 mm

A5 : 148 x 210 mm B5 : 176 x 250 mm

A6 : 105 x 148 mm B6 : 125 x 176 mm

A7 : 74 x 105 mm B7 : 88 x 125 mm

A8 : 52 x 74 mm B8 : 62 x 88 mm

A9 : 37 x 52 mm B9 : 44 x 62 mm

A10 : 26 x 37 mm B10 : 31 x 44 mm

http://www.sumbercakung.com/2012/berbagai-macam-ukuran-kertas/ 2.9 Penelelitian Terdahulu

1. “Penggunaan Metode Six Sigma Perencanaan Pengendalian Kualitas di UD. Global Info Media di Ungaran” penyusun Marchella Den Sudianto Universitas Katolik Soegijapranata Fakultas Ekonomi. UD. Global Info Media telah melakukan pengendalian kualitas terhadap jenis tinta dan kertas, akan tetapi produk yang dihasilkan masih kurasng efektif karena masih adanya defect. Kerusakan sering terjadi karena kinerja mesin yang kurang maksimal dan human error dengan penggunaan six sigma ini defect bisa berkurang.

2. “Identifikasi Faktor-Faktor Dan Langkah-Langkah Perbaikan Pupuk Za Dengan Metode Six Sigma” penyusun Cahyo Setioko Universitas Pembangunan Nasional “Veteran” Jatim Fakultas teknologi industri. Setiap produk yang dihasilkan terkadang mengalami cacat (defect) meskipun PT. Petrokimia Gresik sudah menerapkan pengendalian yang terkendali. Adapun penyebab defect adalah karena disebabkan karena faktor mesin maupun human error. Permasalah yang dihadapi oleh PT. Petrokimia Gresik adalah

relatif tingginya tingkat defect yang sangat mempengaruhi kualitas pupuk ammonium sulfat (ZA).

3. “

Penerapan Metode Six Sigma Untuk Peningkatan Kualitas Dalam

Pelayanan Jasa Ekspedisi Di Pt. Perdana Anugerah Semesta”

BAB III

METODE PENELITIAN

3.1 Tempat dan Waktu Penelitian

Penelitian dilakukan di CV. Wahyu Surya Abadi pada proses percetakan. Pengambilan data di bagian produksi. Penelitian dilakukan mulai bulan November 2012 sampai data yang dibutuhkan telah mencukupi.

3.2 Identifikasi Variabel

Variabel merupakan segala sesuatu yang mempunyai variasi, perbedaan nilai yang terukur. Pada penelitian ini data yang digunakan berbentuk variabel bebas dan variabel terikat, yaitu :

a. Variabel Terikat

Yaitu variabel yang nilainya tergantung dari variasi perubahan variabel bebas, yaitu kualitas brosur, dimana kesesuaian dari kualitas spesifikasi perusahaan dan konsumen dimana spesifikasi dari perusahaan dengan nilai sigma sebesar b. Variabel Bebas

Yaitu variabel yang mempengaruhi variasi perubahan nilai variabel terikat, meliputi :

1. CTQ (critical to quality) a. Bergaris

Hasil dari cetak terdapat garis yang timbul dari warna tersebut. b. Tidak presisi

c. Pudar

Hasil cetak tidak jelas atau tidak tampak dengan jelas bisa di katakan pudar.

d. Kertas menempel

Pada saat proses cetak kertas yang di cetak menempel dengan kertas lainnya.

e. Flek

3.3 Pemecahan Masalah

Gambar 3.1. Langkah-langkah Pemecahan Masalah

Penjelasan langkah-langkah Pemecahan Masalah: 1. Survey Lapangan

karena pada tahap ini dimaksudkan untuk mengetahui kondisi nyata obyek yang akan diteliti. Hal ini untuk menghindari terjadinya ketidak sesuaian antara tujuan peneliti dengan kondisi obyek penelitian.

2. Studi Pustaka

Setelah melakukan survey lapangan maka perlu dilakukan pencarian studi pustaka yang merupakan tahap penelusuran referensi, dapat bersumber dari buku, jurnal, maupun penelitian yang telah ada sebelumnya. Berguna untuk mendukung tercapainya tujuan penelitian yang telah dirumuskan

3. Perumusan Masalah

Perumusan masalah mengacu pada keadaan dan data sebenarnya yang didapatkan di CV. Wahyu Surya Abadi, yaitu tingginya jumlah defect yang timbul pada output, khususnya pada proses percetakan.

4. Tujuan Penelitian

Dari perumusan masalah dilanjutkan dengan perumusan tujuan penelitian terhadap permasalahan sehingga tujuan yang diharapkan dapat menyelesaikan permasalahan.

5. Identifikasi Variabel

Variabel merupakan segala sesuatu yang mempunyai variasi, perbedaan nilai yang terukur. Pada penelitian ini data yang digunakan berbentuk variabel bebas dan variabel terikat.

6. Pengumpulan Data

7. Define

Mendefinisikan dan mendeskripsikan masalah dalam ruang lingkup yang jelas dan penentuan produk yang menjadi obyek penelitian. Dalam penelitian ini ruang lingkup yang dimaksud adalah hasil percetakan brosur. di CV. Wahyu Surya Abadi dengan obyek penelitian produk brosur. Selain itu juga didefinisikan critical to quality yang ada dalam produk tersebut.

8. Measure

Mengumpulkan data-data yang dibutuhkan untuk menentukan defect yang terbesar, melakukan pengukuran berdasarkan critical to quality dengan menggunakan diagram pareto guna mendapatkan critical to quality yang potensial apa yang paling besar menimbulkan cacat/kegagalan dan menghitung baseline awal kinerja untuk mendapatkan gambaran tentang proses yang berjalan.

9. Analyse

Memgembangkan analisa dengan data yang telah dimiliki (kapabilitas proses) menggunakan alat statistik dengan demikian ditetapkan target mana yang hendak ditingkatkan. Keberhasilan implementasi program peningkatan kualitas six sigma ditunjukkan melalui peningkatan kapabilitas proses dalam menghasilkan produk menuju hasilyang di harapkan. Kemampuan proses didefinisikan sebagai “ukuran statistik dari variansi yang inheren pada suatu peristiwa tertentu dalam proses yang stabil.”

a. Defect per Opportunity (DPO)

Menunjukkan proporsi defect atas jumlah total peluang dalam sebuah kelompok.

Total defect

Formula : Tingkat defect = ( 3.1 ) Total produk

Tingkat defect

Peluang defect = ( 3.2 ) CTQ

b. Defect per Million Opportunities (DPMO)

Mengindikasikan berapa banyak defect akan muncul jika ada 1 juta peluang.

Formula : DPO x 106 c. Ukuran Sigma

Dengan menerjemahkan ukuran defect – biasanya DPMO – dengan menggunakan tabel konversi, namun jika nilai DPMO tidak terdapat pada tabel konversi maka dilakukan interpolasi.

10. Improve

11. Control

Memberikan usulan tindakan perbaikan, dengan harapan dapat mencapai tujuan dan menjadikan usulan tersebut standarisasi untuk menghindari bertambahnya jumlah kegagalan.

12. Kesimpulan dan Saran

Dari kesimpulan didapatkan usulan serta pemberian saran untuk penelitian selanjutunya dan kepada perusahaan tentang solusi peningkatan kualitas produksi yang optimal.

3.4 Pengolahan Data

Dalam melakukan pengolahan data terdapat beberapa alat untuk mengolah data-data yang ada antara lain adalah :

1. Pembuatan Diagram Pareto

Diagram pareto digunakan untuk mengidentifikasi dan mengevaluasi penyebab-penyebab penting dari adanya produk cacat melalui suatu bentuk diagram tiap cacat produksi yang disusun berdasarkan tingkat keutamaannya. 2. Pembuatan Diagram Sebab Akibat atau fishbone

Analisa ini menunjukkan hubungan karakteristik mutu dan faktor, dimana kita dapat menentukan struktur hubungan sebab akibat dengan mengamatinya secara sistematik.

3. Penentuan Kapabilitas Proses

4.1 Pengumpulan Data

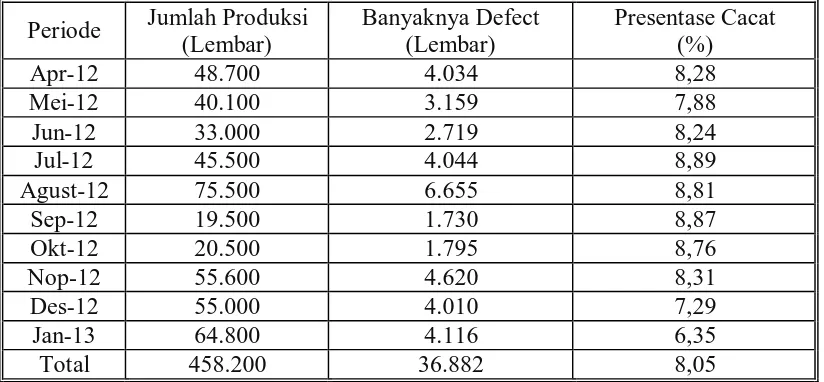

Tabel 4.1 Data Jumlah Produk dan Defect Pada Proses Percetakan Brosur

Periode Jumlah Produksi (Lembar)

Banyaknya Defect (Lembar)

Presentase Cacat (%)

Apr-12 48.700 4.034 8,28

Mei-12 40.100 3.159 7,88

Jun-12 33.000 2.719 8,24

Jul-12 45.500 4.044 8,89

Agust-12 75.500 6.655 8,81

Sep-12 19.500 1.730 8,87

Okt-12 20.500 1.795 8,76

Nop-12 55.600 4.620 8,31

Des-12 55.000 4.010 7,29

Jan-13 64.800 4.116 6,35

Total 458.200 36.882 8,05

Sumber : Bagian Produksi CV. Wahyu Surya Abadi

Presentase Cacat Per Bulan (%) = 100% 8,05% 458.200 36.882 = x 0 10.000 20.000 30.000 40.000 50.000 60.000 70.000 80.000 Ba n y a k Def ec t 0 2 4 6 8 10 12 14 16 P res n ta se %

Jumlah Produksi 48.70 40.10 33.00 45.50 75.50 19.50 20.50 55.60 55.00 64.80

Presentase 8,28 7,88 8,24 8,89 8,81 8,87 8,76 8,31 7,29 6,35

Apr-12 Mei-12 Jun-12 Jul-12 Agust-12 Sep-12 Okt-12 Nop-12 Des-12 Jan-13

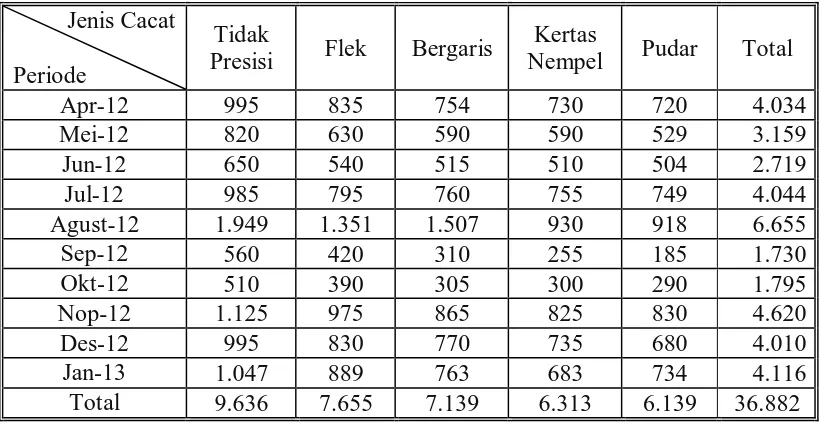

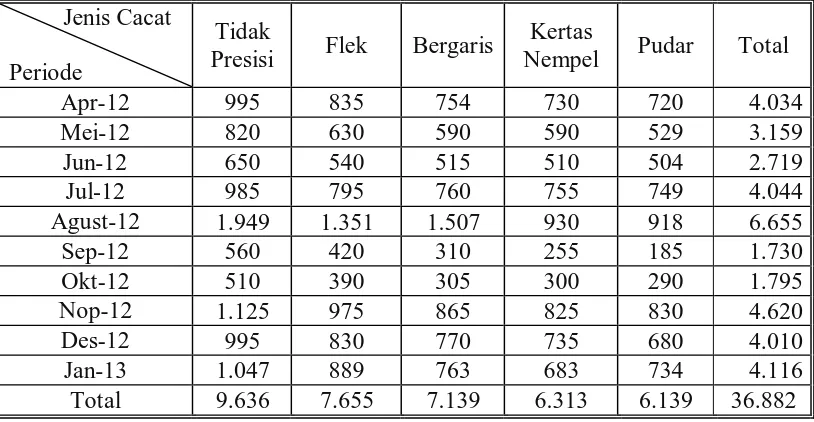

Tabel 4.2 Data Jenis-jenis Defect Pada Proses Percetakan Brosur Dalam Lembar

Jenis Cacat

Periode

Tidak

Presisi Flek Bergaris

Kertas

Nempel Pudar Total

Apr-12 995 835 754 730 720 4.034

Mei-12 820 630 590 590 529 3.159

Jun-12 650 540 515 510 504 2.719

Jul-12 985 795 760 755 749 4.044

Agust-12 1.949 1.351 1.507 930 918 6.655

Sep-12 560 420 310 255 185 1.730

Okt-12 510 390 305 300 290 1.795

Nop-12 1.125 975 865 825 830 4.620

Des-12 995 830 770 735 680 4.010

Jan-13 1.047 889 763 683 734 4.116

Total 9.636 7.655 7.139 6.313 6.139 36.882 Sumber : Bagian Produksi CV. Wahyu Surya Abadi

0 500 1000 1500 2000 2500

Apr -12 Mei-12 J un-12 J ul-12 Agust-12

Sep-12 Okt-12 Nop-12 Des-12 J an-13

J

u

m

la

h

C

a

ca

t

Tidak Pr esisi Flek Ber gar is Ker tas Nempel Pudar

Gambar 4.2 Histogram untuk Jenis-jenis Defect Proses Percetakan Brosur Dalam Lembar

misalnya permintaan bulan Mei 2012 menurun, hal ini nilai persentase defect turun drastis.

4.2 Define

Merupakan langkah operasional pertama dalam program peningkatan kualitas Six Sigma. Pada tahap ini, yang paling penting untuk dilakukan adalah identifikasi produk atau proses dan identifikasi kecacatan (CTQ) yang akan diperbaiki.

4.2.1 Identifikasi Obyek Penelitian

Permasalahan yang sering dihadapi oleh