(RUMAH POTONG HEWAN)

Oleh :

I KOMANG TRI SUARBAWA

0952010004

PROGRAM STUDI TEKNIK LINGKUNGAN

FAKULTAS TEKNIK SIPIL DAN PERENCANAAN

UNIVERSITAS PEMBANGUNAN NASIONAL “ VETERAN”

(RUMAH POTONG HEWAN)

Diajukan Untuk Memenuhi Salah Satu Persyaratan Dalam Memperoleh Gelar Sarjana Teknik ( S-1)

PROGRAM STUDI TEKNIK LINGKUNGAN

O l e h :

I KOMANG TRI SUARBAWA

0952010004

PROGRAM STUDI TEKNIK LINGKUNGAN

FAKULTAS TEKNIK SIPIL & PERENCANAAN

UNIVERSITAS PEMBANGUNAN NASIONAL “ VETERAN” JAWA

TIMUR

(RUMAH POTONG HEWAN)

Oleh :

I KOMANG TRI SUARBAWA

0952010004

Telah diperiksa dan disetujui

Program Studi Teknik Lingkungan, Fakultas Teknik Sipil dan Perencanaan Universitas Pembangunan Nasional” Veteran” Jawa Timur.

Mengetahui Ketua Jurusan

Dr.Ir. Munawar, MT. NIP : 19600401 198803 1001

Menyetujui Pembimbing

Ir. Putu Wesen, MS. NIP.19520920 198303 1001

Laporan Tugas Perencanaan ini telah diterima sebagai salah satu persyaratan untuk memperoleh gelar sarjana (S-1), tanggal

...

Dekan Fakultas Teknik Sipil dan Perencanaan

KATA PENGANTAR

Puji syukur saya kepada Ida Sang Hyang Widhi Wasa atas wara nugraha Nya

sehingga penyusun dapat menyelesaikan tugas Perencanaan Bangunan Pengolahan

Air Buangan RPH (Rumah Potong Hewan) dengan baik.

Tugas perencanaan ini merupakan salah satu persyaratan bagi setiap

mahasiswa Jurusan Teknik Lingkungan, Fakultas Teknik Sipil Dan Perencanaan,

Universitas Pembangunan Nasional “Veteran” Jawa Timur untuk mendapatkan gelar

sarjana.

Selama menyelesaikan tugas ini, kami telah banyak memperoleh bimbingan

dan bantuan dari berbagai pihak, untuk itu pada kesempatan ini penyusun ingin

mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Ir. Naniek Ratni, JAR., M.Kes. selaku Dekan Fakultas Teknik Sipil Dan

Perencanaan Universitas Pembangunan Nasional “Veteran” Jawa Timur.

2. Dr. Ir. Munawar, MT. selaku Ketua Program Studi Teknik Lingkungan

Fakultas Teknik Sipil Dan Perencanaan Universitas Pembangunan Nasional

“Veteran” Jawa Timur .

3. Ir. Putu Wesen, MS. selaku Dosen Pembimbing tugas PBPAB yang telah

membantu, mengarahkan dan membimbing hingga tugas perencanaan ini

4. Firra Rossariawari, ST dan Ir. Yayok Suryo P, MS. selaku dosen mata kuliah

PBPAB.

5. Kedua orang tua dan kakak saya yang telah membantu pikiran, tenaga dan

material serta support yang tidak pernah habis buat saya.

6. Ananta Angga, Nove Adi W dan Hasan Ashari sebagai partner tugas PBPAB

yang selalu memberikan semangat, dan membantu baik secara langsung

maupun tidak langsung hingga terselesainya tugas PBPAB ini, “we are the

best team”. Adhi Dwi dan I Made Hendra sebagai pembimbing spiritual saya

7. Semua rekan-rekan di Teknik Lingkungan 2009 yang secara langsung

maupun tidak langsung telah membantu hingga terselesainya tugas ini.

8. Semua pihak yang telah membantu dan yang tidak dapat saya sebutkan satu

per satu.

Penyusun menyadari bahwa masih banyak kekurangan dalam penyusunan

tugas perencanaan ini, untuk itu saran dan kritik yang membangun akan penyusun

terima dengan senang hati. Akhir kata penyusun mengucapkan terima kasih dan

mohon maaf yang sebesar-besarnya apabila didalam penyusunan laporan ini terdapat

DAFTAR ISI

KATA PENGANTAR………..…… I

DAFTAR ISI………..…... III

BAB I PENDAHULUAN………. 1

I.1 Latar Belakang………... 1

I.2 Maksud dan Tujuan……….... 3

I.3 Ruang Lingkup……….. 3

BAB II TINJAUAN PUSTAKA………...5

II.1. Aktivitas RPH ……...…….. 5

II.2. Bangunan Pengolahan Untuk RPH ………...7

II.2.1. Pratreatment (Pengolahn Pendahuluan) …....…...7

II.2.2 Pengolahan Sekunder (Secondary Treatment)... 28

II.3. Presentase Penyisihan Pada Berbagai Bangunan……...34

BAB III DATA PERENCANAAN………..35

III.1. Kapasitas Dan Kualitas Pengolah Air Limbah…..……… …35

III.2. Kualitas Effluent Yang Direncanakan ……… ..36

III.3. Sistem Pengolahan ………....37

III.4. Diagram Alir Pengolahan Limbah………..37

BAB IV PERHITUNGAN BANGUNAN PENGOLAHAN………... 39

V.2. Saran………...143

DAFTAR PUSTAKA

LAMPIRAN A Tabel dan Grafik

I.1. Latar Belakang

Tugas perencanaan pengolahan air buangan ini merupakan salah

satu tugas wajib yang harus diselesaikan dalam tahap meraih gelar Sarjana

bagi seluruh Mahasiswa Program Studi Teknik Lingkungan, Fakultas

Teknik Sipil dan Perencanaan UPN ”VETERAN JAWA TIMUR. Dalam

tugas perencanaan bangunan pengolahan air buangan ini didasari dari

penurunan kualitas lingkungan yang sangat tinggi dan signifikan serta

berdampak negatif dalam kedepannya. Penurunan kualitas lingkungan

akan terus muncul secara serius diberbagai Negara di dunia sepanjang

penduduk di negara negara tersebut tidak segera memikirkan dan

mengusahakan keselamatan dan keseimbangan lingkungan. Begitupun

juga di Indonesia, permasalahan lingkungan hidup seolah-olah seperti

dibiarkan menggelembung sejalan dengan intensitas pertumbuhan industri,

walaupun industrialisasi itu sendiri sedang menjadi prioritas dalam

pembangunan. Tidak kecil jumlah korban ataupun kerugian yang justru

terpaksa ditanggung oleh masyarakat luas tanpa ada kompensasi yang

sebanding dari pihak industri. Proses perusakan lingkungan tetap terus

berjalan dan kerugian yang ditimbulkan harus ditanggung oleh banyak

pihak, tetapi solusinya yang tepat tetap saja belum bisa ditemukan. Bahkan

Lingkungan Hidup, tetapi tetap saja pemecahan masalah lingkungan hidup

menemui jalan buntu. Hal demikian pada dasarnya disebabkan oleh

adanya kesenjangan yang tetap terpelihara menganga antara masyarakat,

industri dan pemerintah termasuk aparat penegak hukum.

Kebutuhan masyarakat terhadap produk industri pertenakan

semakin meningkat. Daging adalah salah satu produk industri pertenakan

yang dihasilkan dari usaha pemotongan hewan. Rumah Potong Hewan

(RPH) sebagai tempat usaha pemotongan hewan dalam penyediaan daging

sehat seharusnya memeperhatikan faktor-faktor yang berhubungan dengan

sanitasi baik dalam lingkungan RPH maupun lingkunagan disekitarnya.

Limbah pemotongan hewan (RPH) yang berupa fase urine, isi rumen atau

isi lambung, darah afkiran daging atau lemak, dan air cuciannya, dapat

bertindak sebagai media pertumbuhan dan perkembangan mikroba

sehingga limbah tersebut mudah mengalami pembusukan. Sebagai

konsekuensi logis perlu diadakan suatu penanganan, pengolahan maupun

pengelolaan secara khusus agar air buangan tidak mencemari lingkungan,

terutama badan air penerima yang tidak hanya berfungsi menampung hasil

olahan air buangan, tetapi juga dimanfaatkan sebagai sumber penyediaan

air untuk konsumsi air bersih di sepanjang aliran sungai. Oleh karena itu,

sesuai dengan S.Kep Gubenur Jawa Timur No.45 Tahun 2002 tentang

Baku Mutu Air Limbah, maka diperlukan suatu penanganan dimana

terjadi proses penghilangan bahan organik maupun anorganik.

I.2. Maksud Dan Tujuan

I.2.1 Maksud

Menentukan dan merencanakan jenis pengolahan air buangan

Rumah Potong Hewan (RPH) sesuai karakteristik air buangannya

termasuk hal – hal yang terkait didalamnya, seperti layout dan

pengoperasiannya, agar diperoleh suatu kualitas air buangan yang sesuai

standart baku mutu yang berlaku.

I.2.2. Tujuan

Tujuan dari tugas ini adalah Mahasiswa dapat merancang bangunan

pengolahan air limbah Rumah Potong Hewan (RPH) sesuai dengan

karakteristik yang di tentukan, agar sesuai dengan standart baku mutu yg

di ada dalam Surat Keputusan Gubernur Jawa Timur no.45 Tahun 2002.

I.3. Ruang Lingkup

Ruang lingkup tugas Perencanaan Bangunan Pengolahan Air

Buangan Industri RPH ini meliputi :

1. Penentuan kapasitas pengolahan

2. Pembuatan diagram alir

3. Kriteria desain

4. Perhitungan detail tiap-tiap unit pengolahan

5. Perhitungan hidrolis

6. Gambar-gambar :

a. Tata letak

c. Detil bangunan

BAB II

TINJ AUAN PUSTAKA

II.1. Aktivitas RPH

Rumah Potong Hewan sebagai tempat usaha tempat usaha pemotongan

hewan dalam mengolah penyediaan daging sehat dan aman bagi kebutuhan

penduduk. Syarat dan tata cara pemotongan hewan potong tercantum dalam SK

Menteri Pertanian No. 413/Kpt/TN.3101711992.

Kegiatan RPH akan menghasilkan limbah dengan kandungan bahan

organik tinggi disertai kosentrasi bahan padat dan lemak yang relatif tinggi.

Menurut Kusnoputranto (1995) limbah ini akan berdampak pada kualitas fisik air

yaitu warna dan pH disamping itu total padatan terlarut. Padatan tersuspensi,

kandungan lemak, BOD5, ammonium, nitrogen, fosfor akan mengalami

peningkatan. Limbah terbesar berasal dari darah dan isi perut (Tjiptadi 1990).

Sedangkan darah berdampak pada peningkatan nilai BOD dan padatan

tersuspensi. Disamping itu isi perut (rumen) dan usus akan meningkatan jumlah

padatan. Pencucian karkas juga meningkatkan nilai BOD. Sedangkan Bewick

(1980) menyatakan bahwa limbah ternak merupakan sumber pencemaranbagi air

yang mempunyai kandungan BOD tinggi dan kandungan oskigen yang terlarut

didalam air relatif sedikit. Beberapa sifat limbah cair yang perlu diketahui anatar

lain volume aliran. Kosentrasi organik, sifat-sifat karakteristik dan toksisitas

(Jenie dan Rahayu, 1993). Pengukuran BOD dan COD adalah salah satu

parameter pengukuran terhadap kadar organik dari limbah. Apabila limbah cair

diperlukan (Jenie dan Rahayu, 1993). Untuk menangani limbah yang dihasilkan

oleh RPH, maka ada tiga kegiatan yang perlu dilakukan yaitu identifikasi limbah,

karakterisasi dan pengolahan limbah (Ross et al., 1992). Hal ini harus dilakukan

agar dapat ditentukan suatu bentuk penanganan limbah RPH yang efektif.

II.2. Bangunan Pengolahan Buangan Untuk RPH

Bangunan Pengolahan Air Buangan mempunyai kelompok tingkat

pengolahan, pengolahan air buangan dibedakan atas :

II.2.1. Pr a Treatment (Pengolahan Pendahuluan)

Proses pengolahan yang dilakukan untuk membersihkan dan

menghilangkan sampah terapung dan pasir agar mempercepat proses pengolahan

selanjutnya. Unit proses pengolahannya meliputi,:

A. Sumur Pengumpul dan Pemompaan.

Sumur pengumpul merupakan unit penyeimbang, sehingga debit dan

kualitas limbah yang masuk ke instalasi dalam keadaan konstan. Pada sumur

pengumpul dibutuhkan Pemompaan yang digunakan untuk mengalirkan limbah

dari sumur pengumpul ke unit pengolahan selanjutnya untuk jenis dan fungsi

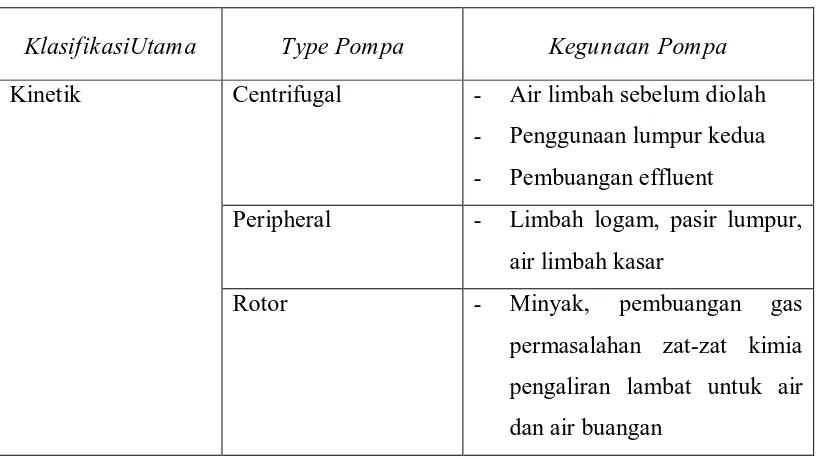

masing masing pompa ditampilkan pada tabel II.1

TABEL II.1 MACAM-MACAM KARAKTERISTIK POMPA

KlasifikasiUtama Type Pompa Kegunaan Pompa

Kinetik Centrifugal - Air limbah sebelum diolah

- Penggunaan lumpur kedua

- Pembuangan effluent

Peripheral - Limbah logam, pasir lumpur,

air limbah kasar

Rotor - Minyak, pembuangan gas

permasalahan zat-zat kimia

pengaliran lambat untuk air

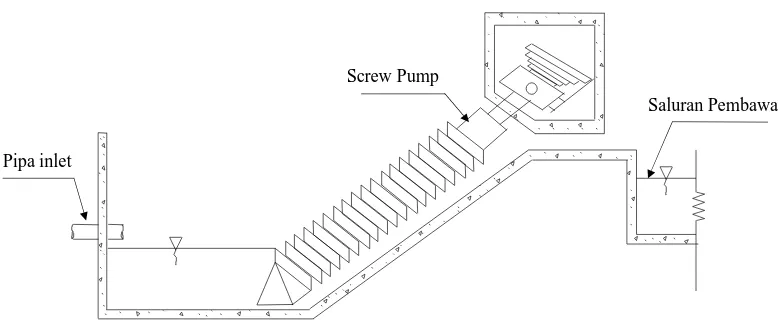

Saluran Pembawa Screw Pump

Pipa inlet

Gambar II.2 Screw Pump

Rumus yang digunakan :

td = Q V

V = A x H

dengan :

V = volume sumur pengumpul (m3)

A = luas permukaan sumur pengumpul (m2)

Q = debit air buangan yang dipompa (m3/dt)

td = waktu detensi (dt)

H = kedalaman air (m)

B. Screening

Screening biasanya terdiri-dari batang pararel, kawat atau grating,

perforated plate dan umumnya memiliki bukaan yang berbentuk bulat atau

persegi empat. Secara umum peralatan screen terbagi menjadi dua tipe yaitu

screen kasar dan screen halus. Dan cara pembersihannya ada dua cara yaitu secara

manual dan mekanis. Perbedaan screen kasar dan halus adalah pada jauh dekatnya

jarak antar bar screen. Prinsip yang digunakan bahan padat kasar dihilangkan

dengan sederet bahan baja yang diletakan dan dipasang melintang arah aliran.

Kecepatan arah aliran harus lebih dari 0.3 m/dt sehingga bahan padatan yang

tertahan di depan saringan tidak terjepit. Jarak antar batang biasanya 20-40 mm

dan bentuk penampang batang tersebut empat persegi panjang berukuran 10 mm x

50 mm. Untuk bar screen yang dibersihkan secara manual, biasanya saringan

dimiringkan dengan kemiringan 60o terhadap horizontal seperti yang ditampilkan pada gambar II.3

Screen ber fungsi untuk :

- Menyaring benda padat dan kasar yang ikut terbawa atau hanyut dalam air

buangan supaya benda-benda tersebut tidak menggangu aliran idalam saluran

dan tidak mengganggu proses pengolahan air buangan.

- Mencegah timbulnya kerusakan dan penyumbatan dalam saluran pembawa.

W i re m e s h

Gambar II.3 Screening

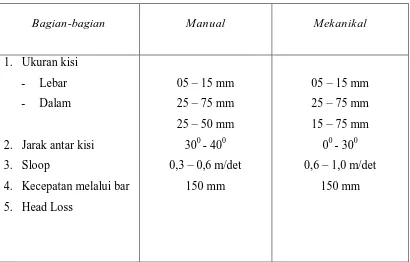

Dari penjelasan diatas Jenis dan ukuran screen ditampilkan pada tabel II.2, II.3

dan II.4

Tabel II.2. Pembagian Screen

Bagian-bagian Manual Mekanikal

1. Ukuran kisi

- Lebar

- Dalam

2. Jarak antar kisi

3. Sloop

4. Kecepatan melalui bar

5. Head Loss

05 – 15 mm

25 – 75 mm

25 – 50 mm

300 - 400 0,3 – 0,6 m/det

150 mm

05 – 15 mm

25 – 75 mm

15 – 75 mm

00 - 300 0,6 – 1,0 m/det

150 mm

(Sumber : Met Calf and Eddy, “1991)

Rumus yang digunakan

:

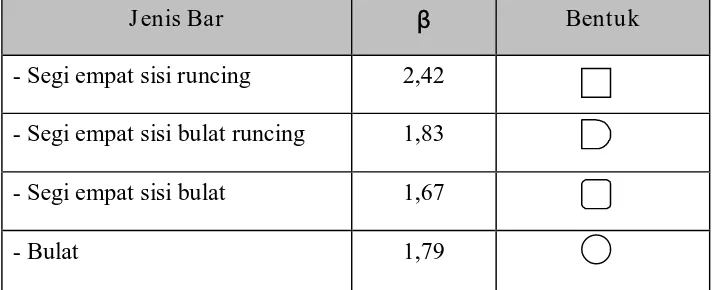

Headloss pada bar screen :

β.

(

/)

3.. .sinϑ4 hv b w h=

dengan :

h = headloss, (m)

β = Faktor bentuk

w = Lebar mauka kisi

b = Jarak antar kisi

hv = Tekanan kecepatan air yang melalui kisi, (m)

θ = Sudut terhadap horizontal

(Sumber: Syed R. Qasim, , 1985)

Tabel II.3. Faktor bentuk

J enis Bar β Bentuk

- Segi empat sisi runcing 2,42

- Segi empat sisi bulat runcing 1,83

- Segi empat sisi bulat 1,67

- Bulat 1,79

J umlah Batang :

(

n)

b ntws= +1. + .

dengan :

Ws = lebar saluran, (m)

n = jumlah batang

b = jarak antar kisi, (m)

t = tebal kisi/bar, (m)

Lebar Bukaan Screen :

t n ws wc = − .

Kecepatan melalui kisi :

h wc

Q Vi

. =

Tekanan kecepatan melalui scr een :

g Vi hv

. 2

2

=

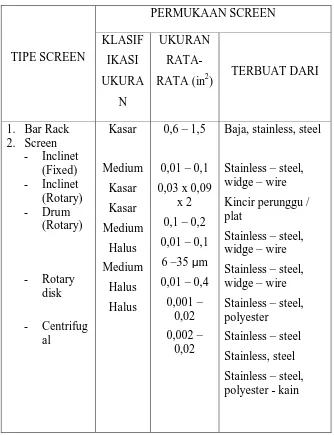

Tabel II.4. J enis-jenis Screen

TIPE SCREEN

PERMUKAAN SCREEN

KLASIF

IKASI

UKURA

N

UKURAN

RATA-RATA (in2) TERBUAT DARI

1. Bar Rack

2. Screen

- Inclinet

(Fixed)

- Inclinet

(Rotary)

- Drum

(Rotary)

- Rotary

disk

- Centrifug

al

Kasar

Medium

Kasar

Kasar

Medium

Halus

Medium

Halus

Halus

0,6 – 1,5

0,01 – 0,1

0,03 x 0,09 x 2

0,1 – 0,2

0,01 – 0,1

6 –35 µm

0,01 – 0,4

0,001 – 0,02

0,002 – 0,02

Baja, stainless, steel

Stainless – steel, widge – wire

Kincir perunggu / plat

Stainless – steel, widge – wire

Stainless – steel, widge – wire

Stainless – steel, polyester

Stainless – steel

Stainless, steel

Stainless – steel, polyester - kain

C. Flotasi

Berfungsi untuk memisahkan partikel-partikel suspensi, seperti minyak,

lemak dan bahan-bahan apung lainnya yang terdapat dalam air limbah dengan

mekanisme pengapungan. Berdasarkan mekanismenya pemisahannya :

1. Bisa berlangsung secara fisik, yaitu tanpa penggunaan bahan untuk

membantu percepatan flotasi, hal ini bisa terjadi karena partikel-partikel

suspensi yang terdapat dalam air limbah akan mengalami tekanan ke atas

sehingga mengapung di permukaan karena berat jenisnya lebih rendah

dibanding berat jenis air limbah.

2. Bisa dilakukan dengan penambahan bahan, yaitu : Udara atau bahan

polimer yang diinjeksikan ke dalam cairan pembawanya, yang dapat

mempercepat laju partikel ringan menuju permukaan. Untuk keperluan

flotasi, udara yang diinjeksikan jumlahnya relatif sedikit (± 0,2 m3 udara)

untuk setiap m3 air limbah. Semakin kecil ukuran gelembung udara maka

proses flotasi akan semakin sempurna.

Rumus yang digunakan :

1. a. Operasi tanpa resirkulasi

S A

=

(

)

Sa 1 fP Sa 3 ,

1 −

b. Operasi dengan Resir kulasi

S A

=

(

)

XQ . Sa

R . 1 fP Sa 3 ,

1 −

A/ S = perbandingan udara dengan padatan, mL udara/mg

padatan

Sa = kelarutan udara, mL/L

f = fraksi udara terlarut pada tekanan P, biasanya 0,5

P = tekanan, atm

7 , 14

7 , 14 p+

= (U.S. customary units )

3 , 101

35 , 101 p+

= (SI units)

p = gage pressure, lb/in2 gage (kPa) Sa = padatan lumpur, mg/L

Sumber: (Metcalf and Eddy,1991)

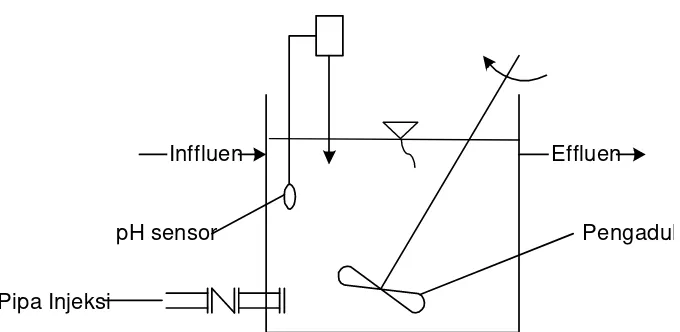

D. Netralisasi

Air buangan industri dapat bersifat asam atau basa/alkali, maka sebelum

diteruskan ke badan air penerima atau ke unit pengolahan secara biologis dapat

optimal. Pada sistem biologis ini perlu diusahakan supaya pH berbeda diantara

nilai 6,5 – 8,5. Sebenarnya pada proses biologis tersebut kemungkinan akan

terjadi netralisasi sendiri dan adanya suatu kapasitas buffer yang terjadi karena

ada produk CO2 dan bereaksi dengan kaustik dan bahan asam.seperti ditampilkan

pada gambar II.4.

Larutan dikatakan asam bila : H+ > H- dan pH < 7

Larutan dikatakan basa bila : H+ < H- dan pH > 7

Ada beberapa cara menetralisasi kelebihan asam dan basa dalam limbah cair,

seperti :

- Pencampuran limbah.

- Melewatkan limbah asam melalui tumpukan batu kapur.

- Pencampuran limbah asam dengan Slurry kapur.

- Penambahan sejumlah NaOH, Na2CO3 atau NH4OH ke limbah asam.

- Penambahan asam kuat (H2SO4,HCl) dalam limbah basa.

- Penambahan CO2 bertekanan dalam limbah basa.

- Pembangkitan CO2 dalam limbah basa.

Effluen

Pengaduk pH sensor

Inffluen

Pipa Injeksi

Gambar Bak II.4 Netralisasi

Rumus yang digunakan :

a. Dosis dibawah H2SO4

( )

( )

lt xBM(

gr grmol)

x(

mg gr)

Vair mg Y

/ 10

1 /

1

dengan:

Y = Dosis kebutuhan chlor

V = Volume air

BM = Berat mol

b. Reaksi : H2SO4→ 2H+ + SO4

2-[ ]

Vair Y adalah

H+ : 2.

c.

[ ]

Vair Y H

pH =−log + =−log2.

d. Kecepatan putaran turbine

( )

(

3)

15. .

. 15

γ ρ

n KT

g Dt =

dengan :

Dt = Diameter turbine

KT = Koefisien turbine

n = Kecepatan turbine

p = Power

g = Kecepatan gravitasi

γ = Berat jenis air

( )

(

)

10(

mg/gr)

1 mol

gr / gr BM

1 V

mg Y

3 air

× ×

Dengan:

Y = Dosis kebutuhan

V = Volume air

BM = Berat molekul

- Reeaksi: NaOH → Na + OH ֿ◌

(H) adalah: Y/V air

- pOH = 14-pH = -log (OH ֿ◌ )

- Kecepatan putaran turbin

Dt =

( )

(

3)

12 2 1. n . KT

g .

γ ρ

Dimana:

DT = diameter turbin

KT = kefisien turbin

N = kecepatan turbin(rps)

ρ = power(hp)

G = kecepatan gravitasi

γ = berat jenis

E. Koagulasi-flokulasi

Tingkat pengolahan air buangan selalu meningkat karena perkembangan

industri yang kompleks dan meningkatnya populasi penduduk. Populasi yang ada

dalam air terdiri dari bahan-bahan organik dan an-organik terlarut, bakteri dan

plankton, dan bahan an-organik yang tersuspensi. Komponen kasar seperti pasir

dan lumpur dapat dipisah dengan cara pengendapan secara sederhana, sedangkan

partikel-partikel halus tidak dapat dipisah dengan cara sederhana tetepi harus

dilakukan flokulasi untuk menghasilkan partikel besar yang dapat dipisahkan.

Koloid adalah substans yang berdiameter 0.1 milimikcron-100 milimicron yang

sukar dipisahkan dengan cara sedimentasi sederhana. Untuk dapat

mengatasinya(hydroxide) yang bermuatan positif. Hydroxide ini akan menetralisir

koloid yang bermuatan negatif.Koagulasi dapat didefinisikan sebagai proses

pembentukan partikel tak stabil dan penggabungan awal dari partikel awal tak

stabil dengan cara penambahan bahan kimia yang disebut koagulan. Untuk

keperluan ini diperlukan energi yang cukup besar dalam waktu yang relatif

singkat yaitu antara 30-60 detik, dengan gradien kecepoatan 200-500/detik.

Flokulasi adalah transportasi partikel tak stabil sehingga terjadi kontak antara

partikel. Pada flokulasi dilakukan pengadukan lambat untuk mengabungkan

partikel yang tidak stabil sehingga membentuk flok yang cepat mengendap. Nilai

gradien kecepatan bewrkisar antara 10-90/detik, dengan waktu kontak 5-10

menit. (sumber: Putu wesen,2000).Pengolahan dengan proses koagulasi selalui

diikuti proses flokulasi. Fungsi dari proses koagulasi untuk memberikan

Sedangkan fungsi dari proses flokulasi adalah untukm membentuk flok-flok.

Perbedaan proses flokulasi dan koagulasi pada kecepatan pengadukannya, proses

koagulasi memerlukan yang relatif cepat dibanding proses flokulasi.

Jenis-jenis koagulan yang sering digunakan adalah:

a. Koagulan Alumunium Sulfat

Alumunium sulfat dapat digunakan sebagai koagulan dalam pengolahan

air buangan. Koagulan ini membutukkan kehadiran alkalinitas dalam air untuk

membentuk flok. Dalam reaksi koagulasi, flok alum dituliskan sebagai Al(OH)3.

Mekanisme koagulasi ditentulkan oleh Ph, konsentrasi koagulan dan konsentrasi

koloid. Koagulan dapat menurunkan pH dan alkalinitas karbonat. Rentang pH

agar koagulasi dapat berjalan dengan baik antara 6-8. Didalam air koagulan alum

akan mengalami proses disosiasi, hidrolisa dan polimerisasi.

Reaksi disosiasi:

Al2(SO4)3 2Al³. 3SO4²-

Reaksi hidrolisa:

Al2(SO4)3 + 6H2O 2Al(OH)3 +3H2SO4

Reaksi polimerisai ion komplek

[Al(H2O)6]3+ + H+O [Al(H2O)5 OH]2+ +H2O

[Al(H2O)5 OH]2+ +H2O [Al(H2O)4 (OH)2]4+ +H2O

b. Koagulan Fer ri Clorida

c. Koagulan Chlorinated Copperas (Fe(SO4)3), Fe Cl3 . 7H2O

J enis-jenis flokulasi, yaitu:

1. Flokulasi mekanis

2. Flokulasi hidrolis

- Baffle channel flocculator

- Gravel bed flocculator

- Hidrolic jet flokulator

3. Flokulasi pneumatis

Pengolahan dengan proses koagulasi selalu diikuti dengan proses

flokulasi. Pengolahan dengan cara ini diperlukan untuk mengolah limbah

yang tingkat kekeruhannya cukup tinggi yang disebabkan oleh zat pencemar.

Perbedaan proses koagulasi dengan flokulasi adalah pada kecepatan

pengadukannya. Koagulasi diperlukan pengadukan yang relatif cepat

sedangkan flokulasi pengadukannya secara perlahan seperti ditampilkan pada

gambar II.5.

Rumus yang digunakan :

1. Koagulasi

- G =

C P

µ

- P = µ .G2 . C Dimana :

P = Tenaga motor (gr.cm/dtk)

µ = Viskositas absolut ( 10-2 gr.massa/cm.dtk ) (besarnya tergantung temperatur)

- Untuk blade :

P = 1,44 x 10-4 CDρ [(1 – K) n]3 b ∑ (r4-ro4)

Dimana:

n = Putaran per menit

k = Koefisien gosokan

ρ = massa jenis air

r = Jarak dari as kebagaian luar paddle

ro = jarak dari as ke bagian dalam paddle

2. Flokulasi

- P = µ C . G2

- P = 1,44 x 104 CD ρ [(1 – K) n]3 b ∑ (r4-ro4)

- V =

n S . R23 12

Dimana :

R = jari – jari hidrolis

S = kemiringan saluran

n = konstanta manning

V = kecepatan aliran (m/dt)

G = 20-100 detik-1

- Kecepatan air pada saluran lurus :

- Kecepatan air pada belokan :

VB = ( 2 – 3,5 ) . VH

Inffluen

Effluen

Inffluen Effluen

Motor

Gambar II.5 Koagulasi – Flokulasi

( Sumber: Unit Operasi, Agus Slamet )

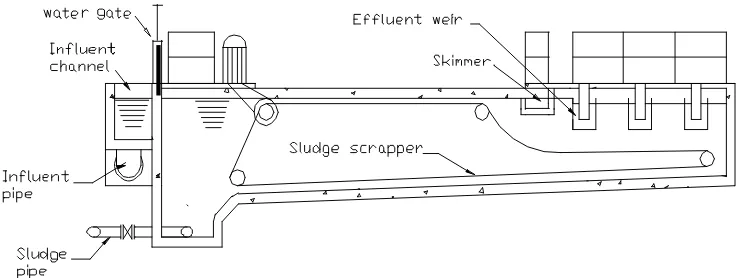

F. Bak Pengendap I

Effisiensi penyisihan dari bak pengendap pertama ini tergantung dari

kedalaman bak dan dipengaruhi oleh luas permukaan serta waktu detensi.

Berfungsi untuk memisahkan padatan tersuspensi dari cairan dengan

menggunakan sistem gravitasi dengan syarat kecepatan horizontal partikel tidak

boleh lebih besar dari kecepatan pengendapan. Skimmer yang ada pada bak

pengendap I digunakan untuk tempat pelimpah lemak dan minyak yang

Gambar II.6 Bak Pengendap Rektanguler

Rumus yang digunakan :

1. Setling Zone

Untuk proses pengendapan atau pemisahan partikel dari buangan.

a. Kecepatan pengendapan partikel, mengikuti hukum Stokes.

(

)

2. 1 .

18 v dρ

Ss g

Vs= −

dengan :

Vs = Kecepatan pengendapan partikel (cm/det)

g = Percepatan gravitasi (cm/det2)

Ss = Spesifik gravity

b. Check terjadinya penggerusan

(

)

[

]

12. . 1 . .

8 βα Ss gdρ

Vsc= −

dengan :

β = Faktor friksi porositas : 0,02 – 0,12

α = Faktor friksi hidrolis : 0,03

s = Spesifik gravity

Dimana bila Vsc > Vh maka tidak terjadi penggerusan.

c. Check terjadinya aliran pendek, ditentukan oleh Froude Number

(NFr)

R g Vh NFr

.

2

=

dengan :

Vh = Kecepatan horizontal (cm/det)

R = Jari-jari hidrolis

Jika NFr > 10-5 tidak akan terjadi aliran pendek.

d. Check terjadinya aliran turbulensi ditentukan oleh Reynold

Number.

v R Vh

Nre= .

2. Inlet Zone

Untuk memperluas aliran dari effluen ke settling zone.

Bila dipergunakan multiple openning :

(

2. .)

12.

.A gH

c Q=

dengan :

Q = Debit air buangan (m3/detik) c = Faktor kontraksi 0,6

A = Luas area total m2

H = Beda tinggi air di saluran dan di bak.

3. Outlet Zone

Zone ini dibatasi oleh beban pelimpah yang merupakan banyaknya air

yang melimpah perpanjang perperiode waktu.

a. Penentuan panjang weir :

HW B n Q

. 5 . 〈

b. Tinggi diatas air weir :

2 3

. . 342 ,

0 LH

Q=

dengan :

L = Panjang weir (m)

c. Sludge Zone

Untuk menampung material terendap dalam bentuk lumpur. Ruang lumpur

berbentuk limas terpancung.

( )

{

' . ' 12}

.

3 A A AA

t

V = + +

dengan :

A = Luas bagian atas limas (m2) A’ = Luas bagian bawah limas (m2)

Sumber : (Huisman, L, Prof. Ir., Sedimentation and Flotation)

II.2.2. Pengolahan Sekunder (Secondary Treatment)

Pengolahan sekunder akan memisahkan koloid dan komponen organik

terlarut dengan proses biologis. Proses pengolahan biologis ini dilakukan secara

aerobik maupun anaerobik dengan efisiensi reduksi BOD antara 75 - 90 % serta

90 % SS.

Macam-macam pengolahan sekunder adalah:

a. Activated Sludge Proses

Dalam proses lumpur aktif, air limbah mengalir ke tangki aerasi. Ini

merupakan yang campuran kompleks yang mengandung bakteri, jamur,

protozoa, dan mikroorganisme lainnya dan keadaan ini disebut secara

b. Pegolahan dengan Biofilm

Macam-macam pengolahan dengan menggunakan biofilm :

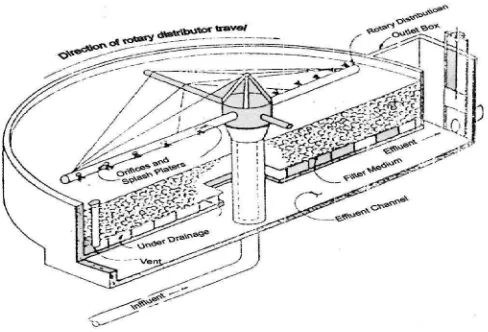

Tricling Filter

Tricling filter menurunkan beban organik yang terdapat dalam air

buangan dengan cara mengalirkannya pada media yang permukaannya

diselimuti oleh lumpur aktif sebagai biological film. Filter yang

digunakan batua- batuan, pasir, granit dan lain-lain dalam berbagai ukuran

mulai dari diameter 3/4 in sampai dengan diameter 2,5 in. Proses yang

terjadi adalah proses biologis yang memerlukan oksigen (aerobik).

Cara kerja Tricling filter :

Air limbah dari pengolahan primer dialirkan masuk melalui pipa yang

berputar diatas suatu lahan dengan media filter, beban organik yang ada dalam

limbah disemprotkan diatas media, dan diuraikan oleh mikroorganisme yang

menempel pada media filter. Bahan organik sebagai substrat yang terlarut dalam

air limbah di absorbsi dalam biofilm antar lapisan berlendir.

Pada lapisan bagian luar biofilm, bahan organik diuraikan oleh

mikroorganisme aerobik. Pertumbuhan mikroorganisme mempertebal lapisan

biofilm, oksigen yang terdifusi dapat dikomsumsi sebelum biofilm mencapai

ketebalan maksimum. Pada saat mencapai ketebalan penuh maka oksigen tidak

dapat mencapai penetrasi secara penuh, sehingga pada bagian dalam atau pada

permukaan media akan berat pada kondisi anaerobik. Pada saat lapisan biofilm

mengalami penambahan ketebalan, dan bahan organik yang diabsorbsi dapat

berada pada permukaan media. Dengan kata lain tidak tersedia bahan organik

untuk sel carbon pada bagian permukaan media, sehingga mikroorganisme sekitar

permukaan media mengalami fase endogenous atau kematian. Pada akhirnya

mikroorganisme sebagai biofilm tersebut akan lepas dari media, cairan yang

masuk akan ikut melepas atau mencuci dan mendorong biofilm keluar setelah itu

lapisan biofilm baru akan segera tumbuh. Fenomena lepasnya biofilm dari media

tersebut sloughing dan hal ini fungsi dari beban organik dan beban hidrolik pada

trickling filter tersebut. Beban hidrolik memberikan kecepatan daya gerus biofilm

sedangkan beban organik memberikan kecepatan daya dalam biofilm.

Berdasarkan beban hidrolik dan organik maka dapat dikelompokan tipe trickling

filter low rate dan high rate.Trickling filter terdiri dari suatu bak dengan media

permeable untuk pertumbuhan mikroorganisme. Filter media biasanya

mempunyai ukuran diameter 25-100 mm, kedalaman filter berkisar 0,9-2,5m

(rata-rata 1,8) media filter dapat mencapai 12 m yang disebut sebagai tower

trickling filter.Air limbah didistribusikan pada bagaian atas dengan satu lengan

distributor yang dapat berputar. Filter juga dilengkapi dengan underdrain untuk

mengumpulkan biofilm yang mati untuk kemudian diendapakan dalam bak

sedimentasi. Bagaian cairan yang keluar biasanya dikembalikan lagi ketrickling

filter sebagai air pengencer air baku yang diolah seperti yang ditampilkan pada

gambar II.7.

1) Formula NRc

Formula praktis yang dikembangkan oleh NRc

E1 =

1 1.F

V / ' yo 0085 , 0 1

100

+

Dimana:

E1 = efisiensi tricking filter (%)

y0 = lb BOD5 influent per hari (SOQ)

V = volume filter bagian media (actft)

F = faktor resirkuler

Harga F dihitung dengan persamaan resirkulasi

F =

(

)

2Q / R 1 , 0 1

Q / R 1

+ +

R/Q adalah perbandingan resirkulasi (nilai maksimal 8) untuk tricking

filter jenis low rate, harga aktiva tetap = 1; apabila kita menggunakan

2 tricking filter yang dibangun secara seri, maka kinerja filter kedua

dapat dihitung dengan rumus:

E2 =

1 1 0 1

F . V / ' y E 1

0085 , 0 1

100

− +

Dimana:

E2 = efisiensi tricking filter kedua (%)

y0' = lb BOD5 influent per hari (S0 . Q)

= y0 . (1 – E1)

V = volume filter bagian media (ft3)

F = faktor resirkulasi (Metcalf and Eddy,1991

2) Kontrol Organik Loading

OL = S0 . Q/V

Dimana:

S0 = konsentrasi BOD5 (gr/m3)

Q = debit air limbah (m3/dt)

V = volume media tricking filter

3) Kontrol Hidraulic Loading

HL = Q/A

Dimana:

Q = debit air limbah (m3/dt) A = luas media tricking filter (m2)

c. Sludge Drying Bed

Sludge drying bed terdiri dari lapisan pasir kasar dengan kedalaman

15 – 25 cm, lapisan kerikil dengan ukuran yang berbeda – beda, dan pipa

yang berlubang – lubang sebagai jalan aliran air. Sludge drying bed dibuat

dengan beberapa bak / bagian, tergantung pada keperluannya. Pembagian ini

dimaksudkan agar lumpur benar – benar kering sebelum lumpur yang basah

dimasukkan kembali.

Lumpur dimasukkan ke dalam Sludge drying bed dengan ketebalan

20 – 30 cm dan dibiarkan hingga kering. Waktu pengeringan tergantung

kondisi setempat. Misalnya dalam waktu 10 – 15 dengan bantuan sinar

matahari hari dan akan dicapai tingkat kekeringan antara 30% - 40%. Rumus

yang digunakan adalah :

(

)

V V p

p

i

i

= × −

−

1

1

dengan :

Vi = volume cake kering, m3/hari

V = volume lumpur mula-mula, m3/hari p = kadar air mula-mula (%)

pi = kadar air yang diharapkan (%)

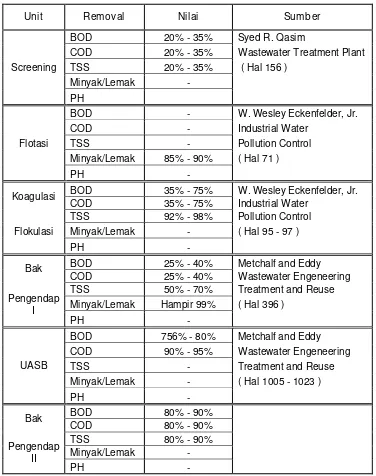

II.3. Presentase penyisihan pada berbagai bangunan.

Masing – masing bangunan mempunyai persen penyisihan yang

Tabel II.5 KapasitasRemoval

Unit Removal Nilai Sumber

Screening

BOD 20% - 35% Syed R. Qasim

COD 20% - 35% Wastewater Treatment Plant

TSS 20% - 35% ( Hal 156 )

Minyak/Lemak -

PH

Flotasi

BOD - W. Wesley Eckenfelder, Jr.

COD - Industrial Water

TSS - Pollution Control

Minyak/Lemak 85% - 90% ( Hal 71 )

PH -

Koagulasi BOD 35% - 75% W. Wesley Eckenfelder, Jr.

COD 35% - 75% Industrial Water

Flokulasi

TSS 92% - 98% Pollution Control

Minyak/Lemak - ( Hal 95 - 97 )

PH -

Bak BOD 25% - 40% Metchalf and Eddy

COD 25% - 40% Wastewater Engeneering

Pengendap I

TSS 50% - 70% Treatment and Reuse

Minyak/Lemak Hampir 99% ( Hal 396 )

PH -

UASB

BOD 756% - 80% Metchalf and Eddy

COD 90% - 95% Wastewater Engeneering

TSS - Treatment and Reuse

Minyak/Lemak - ( Hal 1005 - 1023 )

PH -

Bak BOD 80% - 90%

COD 80% - 90%

Pengendap II

TSS 80% - 90%

Minyak/Lemak -

BAB III

DATA PERENCANAAN

III. 1. Kapasitas dan Kualitas Pengolahan Air Limbah

Sumber air buangan dari rumah potong hewan (RPH) ini

mempunyai debit (Q) sebesar 1125m3/hari. Sedangkan data kualitas air buangan yang akan diolah tercantum pada table III.1

Tabel III.1. Kar akter istik buangan RPH yang har us diolah

NO

par ameter

Kadar ( mg/liter )

1

BOD

2000

2

COD

4000

3

TSS

2500

4

NH3-N

100

5

Minyak/ lemak

100

6

pH

6

III.2. Kualitas Efluent yang Dir encanakan

Kualitas air buangan setelah diolah diharapkan sesuai dengan

standart baku mutu limbah cair sesuai S.Kep Gubenur Jawa Timur No.45

Tabel III.2.Baku M utu Limbah Cair

Sumber : SK Gubernur No. 45 Tahun 2002

III. 3. Sistem Pengolahan

Sistem pengolahan yang direncanakan yaitu proses pengolahan

secara fisika,kimia dan biologi. Adapun tahapan tahapan proses

pengolahannya sebagai berikut :

a. Proses pendahuluan : Saluran pembawa, Screening, Bak penampung dan

Pemompaan.

b. Proses Tingkat I : Flotasi, Bak pengendap I.

c. Proses Tingkat II : Activated sludge, Bak pengendap II.

d. Pengolahan lumpur : Sludge drying bed.

Baku Mutu Limbah Cair Untuk Industri RPH

Volume air limbah maximum untuk hewan sapi, kerbau dan kuda 1,5 m³/ekor/hari

Volume air maksimum untuk hewan kambing dan domba 0,015 m³/ekor/hari

Volume air limbah maksimum untuk hewan babi 0,65 m³/ekor/hari

Parameter Kadar Maximum (Mg/l)

BOD 100

COD 200

TSS 100

Minyak dan Lemak 15

NH3-N 25

III. 4. Diagr am Alir Pengolahan Limbah

Berdasarkan dari data kualitas air buangan yang akan diolah dan

kualitas air buangan sesuai dengan baku mutu, maka alternatif pengolahan

limbah yang dipilih untuk rangkaian proses pengolahan ditampilkan dalam

diagram alir pada tabel III.1.

Screen

Bak penampung dan Pompa

Bak pengendap I

Bak pengendap II Activated Sludge +

Nitrifikasi SaluranPembawa

Flotasi

Badan Air

Sludge Driying Bed R

e y c l e

BAB IV

PERHITUNGAN

IV.1. Salur an Pembawa

IV.1.1. Kriter ia Rumus

1. Luas Permukaan (A) = B * y

2. Keliling Basah (P) = B + 2y

3. Jari-jari Hidrolis (R) = P A

4. Kemiringan Saluran / Slope (I) = tg x

5. Kecepatan Saluran (V) = 2

1 3 2

* * 1

I R n

6. Check debit (Q) = A * V

(BambangTriadmodjo, 2008, Hidraulika II, Bab IV)

IV.1.2. Data Perencanaan

1. Dibuat saluran pembawa berbentuk persegi

2. Bahan saluran beton, koefesien maning (n) = 0,013

(BambangTriadmodjo, 2008, Hidraulika II, Tabel 4.2 Hargakoefisien Manning)

3. Data jumlah debit yang masuk = Qtotal = 1125 m3/hari = 0,013 m3/dt Qpuncak /jam = dalam 1 hari = 8 jam

Q = 0,013 m3/dt

Maka diperoleh Q saluran = 0,0044 m3/dt

4. Kecepatan aliran = 0,6 m/dt

5. h = 0,25 m

IV.1.3. Perhitungan

1. Luas Permukaan (A)

Q Saluran = 0,0044 m3/dt

Q = A * V → A = V Q

maka

A =

m/dtk 0,6

/ m

0,0044 3 dtk

= 0,037 m2 , Faktor Keamanan 20%

A = 0,037 * 1,2 = 0,0876 m2

2. Menentukan Dimensi Saluran :

B = 2 y

K = 2 y

A = B * y

0,0876 = 2 y2 y = 0,209

B = 2 * y

B = 2 * 0,209

B = 0,418

3. KelilingBasah (P)

= 0,836 m

4. Jari-jariHidrolis (R)

R = m

m m

1048 , 0 836

, 0

0876 , 0 P

A = 2 =

5. KemiringanSaluran

= ∗ ∗ → I = .

I =

3 2

1048 , 0

013 , 0 * 6 , 0

= 0,173 m

6. Head loss

HL = P

I

HL = m 5 0,173m

HL = 0,0904 m

Sketsa Saluran Pembawa

0,418 m

IV.2. Scr een

IV.2.1. Kriter iaDesain :

Tipe : Bar Screen (manual)

Satuan Jenis Manual

Tebal penampang batang (w) : mm 25-30

Lebar penampang batang (d) : mm 5-15

Jarak antar bar/kisi (r) : mm 25-50

Kemiringan batang vertical λ : ◦ 30-45

Kecepatan melalui kisi (vs) : mm 0,3-0,6

Headloss : mm 150

(Sumber : M et calf and Edy,2003)

IV.2.2. Kriter iaRumus :

1. Ws = n . d + (1 + n) * r, Ws = lebar saluran n = jumlah kisi

2. Wc = Ws – n * d , Wc = lebar bukaan total

3. V check =

t wc

Q

* , t = tinggi saluran

4. V yang melalui tiap bar =

t d

Q

*

5. Headloss = β ∝

IV.2.3. Direncanakan : Q puncak = 0,0044 m3/dtk Lebar saluran (ws) = 0,35 m

Lebar penampang batang (d) = 15 mm Tebal penampang batang (w) = 30 mm Jarak antar bar/ kisi (r) = 35 mm Kemiringan batang vertical (λ) = 45 ◦

IV.2.4. Perhitungan :

1. Menentukan jumlah bar / kisi → Ws = n . d + (1 + n) * r

→ 0,35m = n * 0,015 m + (1 + n) * 0,035m

0,35 = 0,015 n + 0,035 + 0,035 n

0,315 = 0,05 n → n = 6,3

n = 6 batang

2. Menentukan lebar bukaan → Wc = Ws – n * d

= 0,35 m – 0,09 m = 0,26 m

3. Check kecepatan, t saluran = 0,42 m

=

t wc

Q

* = 0,26m*0,25m

/dt m

0,0044 3

= 0,0676 m/dtk

4. Kecepatan tiap bar →

t d

Q

* = 0,015m*0,25m

/dt m

0,0044 3

= 1,17 m/dtk

5. Menentukan panjang kemiringan = X merupakantinggi screen

= t saluran + free broad

= 0,25 + 0.05 = 0.3

= sin (λ) =

Z X

Sin 45 =

Z

3 , 0

Z =

707

,

0

3

,

0

Z = 0,4243 m = 0.4 m

= 2,42 *sin45 81

, 9 * 2

25 , 0 035 , 0

03 ,

0 3

4

= 0,0178 m

IV.3. Flotasi

IV.3.1. Kriteria Desain

1. Bak Flotasi

1. Tekanan Udara (P) = 275 – 350 KPa (Metcalf&Eddy,420)

2. Rasio Udara per Padatan (A/S) = 0,005 – 0,06 (Metcalf&Eddy,422)

3. Surface Loading Rate (SLR) = 8 – 160 L/m2.mnt(Metcalf&Eddy,423)

4. Fraksi Udara Terlarut dalam Tekanan P (f) = 0,5 (Metcalf&Eddy,423)

5. Kelarutan Udara (sa) (Metcalf&Eddy,423)

Temperature ˚C 0 10 20 30

sa (mL/L) 29,2 22,8 18,7 15,7

2. Bak Penampung Minyak

1. Effluent Minyak dan Lemak dari Bak Flotasi

2. Massa Jenis Minyak (ρm)

(Appendxi. A: White,392)

IV.3.2. Kriter ia Rumus

1. Bak Flotasi

a. Tekanan Udara dalam atm (P)

S A

=

Sa P f sa.( . 1) .

3 ,

1 −

(Metcalf&Eddy,422)

Dengan :

-S A

= Rasio udara per padatan (mL/mg)

- sa = Kelarutan udara (mL/L)

- f = Fraksi Udara Terlarut dalam Tekanan P

- P = Tekanan Udara (atm)

b. Tekanan Udara dalam KPa (p)

P =

35 , 101

35 , 101

+

p

(Metcalf&Eddy,423)

Dengan :

- P = Tekanan Udara dalam atm

- p = Tekanan Udara dalam KPa Debit Recycle (R)

c. Luas Bak (A)

A =

SLR Q

(Eckenfelder,119)

Dengan :

- A = Luas Bak (m2)

- Q = Debit per Bak Flotasi (m3/dtk)

- SLR = Surface Loading Rate (L/m2.mnt)

d. Volume Bak Flotasi (V)

Td =

Q V

Dengan :

- V = Volume Bak Flotasi (m3)

- Q total = Jumlah Debit Total per Bak Flotasi (m3/dtk)

- Td = Waktu Tinggal (dtk)

e. Panjang Bak (P)

A = P . l

Dengan :

- P = Panjang Bak (m)

- l = Lebar Bak (m)

f. Tinggi Bak Flotasi

V = P . l . t

karena P . l = A maka

V = A . H

Dengan :

- t = Tinggi Bak (m)

- V = Volume (m3)

- A = Luas Bak (m2)

g. Cek Volume (V)

V = P . t . H

Dengan :

- V = Volume (m3)

- P = Panjang Bak (m)

- L = Lebar Bak (m)

- t = Tinggi Bak (m)

2. Bak Penampung Minyak

a. Effluent Minyak dan Lemak

Plot nilai A/S pada grafik 3.35 Eckenfelder, hal.111

b. % Removal

% Removal = .100%

. . .

Minyak Inf

Minyak Eff

Minyak

Inf −

Dengan :

- % Removal = Prosetantase penyisihan (%)

- Inf.Minyak = Influent minyak (mg/L)

- Eff.Minyak = Effluent Minyak (mg/L)

c. Minyak teremoval

Minyak teremoval = Inf.Minyak – Eff.Minyak

Dengan :

- Inf.Minyak = Influent minyak (mg/L)

- Eff.Minyak = Effluent Minyak (mg/L)

d. Berat Minyak ke Bak Penampung Minyak (m)

m = Minyak teremoval . Qtotal (Spellman,4.40)

Dengan :

- m = Berat Minyak ke Bak Penampung Minyak (g/dtk)

- Minyak teremoval (mg/L)

- Qtotal = Debit Total per Bak Flotasi (m3/dtk) f. Debit Minyak ke Bak Penampung Minyak (Qm)

Qm =

m m

ρ

Dengan :

- Qm = Debit Minyak ke Bak Penampung (m3/dtk)

- m = Berat Minyak ke Bak Penampung Minyak (g/dtk)

g. Volume Bak Penampung Minyak (Vm)

Td =

Qm Vm

(Spellman,4.15)

Dengan :

- Vm = Volume Bak Penampung Minyak (m3)

- Qm = Debit Minyak ke Bak Penampung (m3/dtk)

- Td = Waktu Tinggal (dtk)

h. Dimensi Bak Penampung Minyak

Vm = Pm . Lm . Hm (Spellman,4.12)

Dengan :

- Vm = Volume Bak Penampung Minyak (m3)

- Pm = Panjang Bak Penampung Minyak (m)

- Lm = Lebar Bak Penampung Minyak (m)

- Hm = Tinggi Bak Penampung Minyak (m)

i. Cek Volume (V)

Vm = Pm . Lm . Hm (Spellman,4.12)

Dengan :

- Vm = Volume Bak Penampung Minyak (m3)

- Pm = Panjang Bak Penampung Minyak (m)

- Lm = Lebar Bak Penampung Minyak (m)

- Hm = Tinggi Bak Penampung Minyak (m)

j. Diameter Pipa Outlet minyak (D)

A = ¼ π . D2

Q = V * ¼ π * D2

D =

V Qm

π

4

k. Tinggi minyak di atas pelimpah minyak (h)

Qm = 2

3

2 3

2

xH g

xCdxbx (Triatmodjo,174)

- Qm = Debit Minyak ke Bak Penampung (m3/dtk)

- Cd = Koefisien Konstruksi

- b = Panjang saluran pelimpah = Lebak bak Flotasi (m)

- g = Percepatan gravitasi (m/dtk2)

- h = Tinggi minyak di atas pelimpah minyak (m)

IV.3.3. Data Perencanaan

I. Bak Flotasi

Limbah dari satu bak penampung dialirkan ke satu bak flotasi, debit tiap

bak flotasi = debit tiap bak penampung.

1. Q = 0,013 m3/dtk (Dari bak Koagulasi)

2. A/S = 0,009 mL/mg

3. f = 0,5

4. sa = 15,7 mL/L

6. SLR = 20 L/m2.mnt

7. Direncanakan ada 1bak flotasi

II. Bak Penampung Minyak

2. Td Bak Minyak = 3 hr

3. Cd = 0,62 (Triatmodjo,174)

IV.3.4. Perhitungan

I. Bak Flotasi

1. Tekanan Udara dalam atm (P)

S A = Sa P f sa.( . 1) .

3 ,

1 −

0,009 mL/mg =

L mg P L mL / 2500 ) 1 . 5 , 0 ).( / 7 , 15 .( 3 , 1 −

0,5P = 1,102 + 1 → P = 4,204 ATM

2. Tekanan Udara dalam KPa (p)

P =

35 , 101 35 , 101 + p

3,852 =

35 , 101 35 , 101 + p

P = (4,204 * 101,35) - 101,35

P = 324,7254 KPa KP (275-350 KPa)…….OK!

3. Luas Bak (A)

A =

SLR Q

A =

hari mnt m L m L hari m min/ 1440 * . / 20 ). / 1000 ( * ) / 1125 ( 2 3 3

A = 39,0625 m2

4. Volume Bak Flotasi (V)

Volume = Q * Td

Volume = 0,013 m3/dtk * 1800 detik

Volume = 25,4 m3

V Floatasi = A * H

25,4 m3 = 39,0625 m2 * H

H =

0625 , 39

4 , 25

H = 0,65 m

H total = H + Freeboard , direncanakan Freboard 0,45 m

= (0,65 + 0,45) m = 1,1 m

Volume Bak Flotasi total = Volume floatasi + Volume Minyak

= 25,4 m3 + 0,126 m3 = 25,526 m3

5. Waktu tinggal ( td)

Volume bak = Q * td

Td =

Q Volume

Td =

dtk m

m

/ 013 , 0

4 , 25

3 3

Td = 18005 dtk = 30 menit

6. Panjang Bak (P)

A = P * L

A = 3L * L

L2 =

3 0625 ,

39 m2

= 13,028 m

L = 3,6 m

P = 3 * 3,6 = 10,8 m

7. Tinggi Bak Flotasi

H = 3 m + 0,5 m Freeboard

H = 3,5 m

8. Cek Volume (V)

V = P * L * H

V = (10,8 m) * (3,6 m) * (1,1 m)

V = 42,768 m3 > 25,4 m3 …………OK!

9. Cek Solid Loading

SLR = A

CoTSS Q *

Kg/m2hari =

kg g

l mg hari

m

/ 10 * 08 , 136

/ 2500 * / 1125

3 3

Kg/m2hari = 20,667 ………..OK

II. Bak Penampung Minyak

1. Effluent Minyak dan Lemak

Influent minyak / lemak = 100 ppm

Stb = 15 ppm, harus kurang dari 15 ppm = 10 ppm Floatasi

Maka minyak = 100 - 10 = 90 ppm

2. % Removal

% Removal = .100%

. . .

Minyak Inf

Minyak Eff

Minyak

Inf −

% Removal = .100%

/ 100

) / 10 ( ) / 100 (

L mg

L mg L

mg −

% Removal = 90 %

3. Berat Minyak (m)

m = Minyak teremoval . Qtotal

m = (90 mg/L) * (1125 m3/h) m = (90 g/m3) . (1125 m3/h)

m = 101.250 gr/ h = 101,25 kg/h

4. Debit Minyak

Qm =

m m

ρ

Qm =

L kg

hr kg

/ 804 , 0

/ 25 , 101

Qm = 125,93 l/hr = 0,126 m3/hr

5. Q minyak = 0,126 m3/hari = 1,4583 * 10-6 m3/dtk

Volume Bak Penampung Minyak = 0,126 m3/hari * 30 hari

V bak penampung minyak = 3,78 m3 = 4 m3

V = P * L * H

dengan H = 1 m, dan P = 2 * L

L = 1 * 2

4

= 2 m

H total = H + Freeboard = 1 * 1,2 = 1,2 m

P = 2 * L P = 2 * 2 m = 4 m

III. Menghitung Dimensi bak Outlet Minyak

1. Dimensi Bak Oulet Minyak :

V minyak = 0,126 m3

V minyak total = 0,126 * 20 hari = 2,52 m3

V = P * L * H direncanakan l bak minyak = l bak flotasi

Lebar bak flotasi = Lebar bak minyak .L = 3,6 m , H = 0,7 m ,

2,52 m3 = P * 3,6 * 0,7

P = 52 , 2

52 , 2

= 1 m

IV. Menghitung Dimensi Bak Outlet Floatasi

1. Dimensi Bak Oulet Floatasi :

Q limbah = Q Limbah awal – Q minyak

Q limbah = 0,013 m3/dtk – 1,4583 * 10-6 m3/dtk

= 0,012998541 m3/dtk = 0,013 m3/dtk

V bak = 0,013 m3/dtk * 120 dtk = 1,56 m3

Direncanakan l bak outlet = l bak flotasi

V = P * L * H , Lebar bak Floatasi = Lebar Bak Outlet

L = 3,6 m , H = 0,5 m

P = 8 , 1

56 , 1

= 0,87 m

H total = H * Freeboard = 0,5 * 1,2 = 0,6 m

2. Dimensi Pipa Outlet Floatasi Berdasarkan Perhitungan Pompa

V. Tinggi minyak di atas pelimpah minyak (h)

Qm = 2

3

2 3

2

xH g xCdxbx

1,458.10-6 m3/dtk = 2

3 2

) / 81 , 9 ( 2 ) 4 , 5 ( 62 , 0 3 2

xH dtk m x

m x x

H2 3

= 1,47.10-7

H = (1,47.10-7)3

2

H = 2,79.10-5 m

Sketsa Tinggi minyak diatas pelimpah

VI. Zona Sludge :

1. % Removal = % Removal * TSS

= 50 % * 2500 mg/l

= 1250 mg/l

2. Jumlah Sludge = TSS removal * Q

= 1250 gr/m3 * 1125 m3/hari *

kg gram

1000 1

= 14.062,5 kg/hari

3. Menentukan Jumlah total sludge jika lama penyimpanan adalah 2 hari :

Jumlah Sludge = Jumlah sludge * td

= 14.062,5 kg/hari * 1 hari

= 14.062,5 kg/hari

4. Volume sludge :

massjenis ge Jumlahslud

,

dengan Massa jenis Sludge adalah 1030 kg/ m3

Volume sludge = 3

/ 1030

5 , 062 . 14

m kg

kg

=13,653 m3

5. Dimensi ruang Lumpur

A = 3,5 * 3.6 = 12,6 m2 B = 1,5 * 3,6 = 5,4 m2

V = 1/3 * T * (A + B + A+B)

13,653 = 1/3 * T * ( 12,6 + 5,4 + 12,6+5,4 )

T = 24 , 22

519 , 30

= 1,37 m

T = T + Freebroad

6. Dimensi Pipa Lumpur adalah 100 mm berdasarkan kriteria

perencanaan antara (100 – 200) mm ( sumber WWETR metcalf and

eddy fourth edition hal 1481)

IV. 4. Bak Pengendap 1

IV.4.1. Kriter ia Per encanaan

a. Zona Inlet

1. Berbentuk saluran terbuka

2. Kecepatan aliran = ± 0,3 m/dtk

b. Zona Settling

Satuan

1. Over Flow Rate (OFR)

a. Average 30 – 50 m3/m2.hr

b. Peak 80 - 120 m3/m2.hr

2. Waktu Tinggal (Td) 1,5 - 2,5 Jam

3. Dimensi

a. Rectangular : Tinggi (h) 3 – 4,9 m

Lebar (l) 3 – 24 m

Panjang (P) 15 – 90 m

b. Circular : Diameter (D) 3 – 60 m

Kedalaman (H) 3 – 6 m

4. % Removal : BOD 30 – 40 %

: COD 30 – 40 %

6. Bilangan Froude (NFr) > 10-5 (aliran laminar)

7. Weir Loading 186 m3/m2.hr

8. Slope ke arah Zona Sludge:

a. Rectangular 1 – 2 %

b. Circular Ø40 – 100 mm/m

(Qasim 271,274, Razif 27, Metcalf and Eddy )

9. Viskositas Kinematik (ν)

c. Zona Sludge

1. % Removal BOD & TSS, Grafik 12-4 (Qasim,268)

2. Volatile Solid = 60 – 80 % (Metcalf and Eddy

,1454)

3. Dry Solid = 5 – 9 % (Metcalf and Eddy

,1454)

4. Specifi Grafity of fixed Solid = 2,25 (Metcalf and Eddy

,1454)

5. Specifi Grafity of volatile Solid = 1,05 Metcalf and Eddy

IV.4.2. Kriter ia Rumus

Debit tiap bak pengendap (Qb)

Qb =

n Q

Dengan :

- Qb = Debit tiap bak (m3/dtk) - Q = Debit aliran (m3/dtk) - n = Jumlah bak

a. Zona Inlet

1. Luas permukaan Zona inlet (A)

Q = V . A (Chow,5)

Dengan:

- Q = Debit aliran (m3/dtk)

- V = Kecepatan aliran (m/dtk)

- A = Luas penampang Zona inlet (m2)

2. Dimensi penampang Zona inlet

A = P * H (Chow,19)

Dengan:

- A = Luas penampang Zona inlet (m2)

- L = Lebar penampang Zona inlet (m)

Untuk Pintu air

1. Luas Permukaan Peluap (A)

A =

V Qb

(Russell,52)

Dengan :

- V = Kecepatan di Peluap (m/dtk)

- Qb = Debit aliran per bak (m3/dtk)

- A = Luas Permukaan Peluap (m2)

2. Tinggi bukaan pintu air = tinggi air di atas peluap (h)

Q = 2

3

. 2 . . . 3 2

H g b

Cd (Triatmodjo,174)

- Q = Debit aliran melalui peluap (m3/dtk)

- Cd = Koefisien Konstruksi

- b = Lebar pintu air = Lebar Saluran Peluap (m)

- g = Percepatan gravitasi (m/dtk2)

- H = Tinggi bukaan pintu air = Tinggi air di atas peluap (m)

3. Diameter Lubang (Dp)

V = Qp . A (Spellman,4.7)

A = ¼ π . Dp2

V = Q . ¼ π . Dp2

Dp =

V Qp

π

Dengan :

- Dp = Diameter lubang (m)

- Qp = Debit tiap lubang (m3/dtk)

- V = Kecepatan aliran melalui lubang (m/dtk)

b. Zona Settling

1. Luas Permukaan bak (A)

A =

OFR Q

(Qasim,284)

Dengan :

- A = Luas Permukaan bak (m2)

- Q = Debit Limbah(m3/dtk)

- OFR = Over Flow Rate (m3/m2.hr)

2. Panjang bak (P)

A = P . L (Qasim,284)

Dengan :

- A = Luas Permukaan Bak (m2)

- P = Panjang bak (m)

- L = Lebar bak (m)

3. Cek Over Flow Rate (OFR)

OFR =

L P

Q

. (Qasim,285)

Dengan :

- OFR = Over Flow Rate (m3/m2.hr)

- P = Panjang bak (m)

- L = Lebar bak (m)

4. Volume Bak (V)

V = P . L . H (Qasim,285)

Dengan :

- V = Volume bak (m3)

- P = Panjang bak (m)

- L = Lebar bak (m)

- H = Tinggi bak (m)

5. Cek Waktu tinggal (Td)

Td =

Qb V

(Qasim,285)

Dengan :

- Td = Waktu Tinggal (jam)

- V = Volume bak (m3)

- Qb = Debit tiap bak (m3/dtk)

6. Kecepatan Aliran (Vo)

Vo =

L P

Qb

. (Reynold,228)

Dengan :

- Vo = Kecepatan Aliran (m/dtk)

- Qb = Debit tiap bak (m3/dtk)

- P = Panjang bak (m)

7. Kecepatan Pengendapan (Vs)

Td =

Vs H

(Reynold,227)

Dengan :

- Td = Waktu Tinggal (dtk)

- H = Tinggi bak (m)

- Vs = Kecepatan Pengendapan (m/dtk)

8. Jari – Jari Hidrolis (R)

R =

H L

H L

. 2 .

+ (Chow,19)

Dengan:

- R = Jari – jari Hidrolis (m)

- L = Lebar penampang aliran (m)

- H = Tinggi penampang aliran (m)

9. Bilangan Reynold (NRe)

Nre =

ν VsxR

(Razif,33)

Dengan :

- Nre = Bilangan Reynold

- Vs = Kecepatan Pengendapan (m/dtk)

- R = Jari-jari Hidrolis (m)

- ν = Viskositas Kinematik (m 2/dtk)

10. Bilangan Froude (NFr)

NFr =

R g Vs

.

2

Dengan :

- NFr = Bilangan Froude

- Vs = Kecepatan Pengendapan (m/dtk)

- R = Jari-jari Hidrolis (m)

- g = Percepatan Gravitasi (m/dtk2)

c. Zona Outlet

Saluran pelimpah berbentuk V-Notch

o Debit melalui V-Notch (Qv)

Qv =

VNotch Q

Σ

Dengan :

- Qv = Debit melalui V-Nocth (m3/dtk)

- Qb = Debit per bak pengendap (m3/dtk)

- ΣVNocth = Jumlah V-Nocth

2. Lebar V-Notch (B)

B =

VNocth L

Σ

Dengan :

- B = Lebar V-Nocth (m)

- L = Lebar bak pengendap (m)

- ΣVNocth = Jumlah V-Nocth

4. Tinggi Peluapan melalui V-Nocth (H)

Qv =

15 8

. Cd . tg 2

α

. 2.g . H2 5

Dengan :

- H = Tinggi Peluapan melalui V-Nocth (m)

- Qv = Debit aliran melalui V-Nocth (m3/dtk)

- Cd = Koefisien Konstruksi

- g = Percepatan Gravitasi (m/dtk2)

- α = Sudut V-Nocth

5. Diameter Pipa Outlet (D)

V = Q . A (Spellman,4.7)

A = ¼ π . D2

V = Q . ¼ π . D2

D =

V Q

π

4

Dengan :

- D = Diameter Pipa Outlet (m)

- Q = Debit 2 Bak Pengendap (m3/dtk)

- V = Kecepatan aliran pipa (m/dtk)

d. Zona Sludge

1. Jumlah Sludge

Jumlah Sludge = Q . .Co . %Removal

Dengan :

- Jumlah Sludge (kg/hr)

- Q = Debit air limbah (m3/hr)

- % Removal (%)

2. Specific Grafity Solid

SvPa Mv SfPa

Mf Ss

Ms

+ =

Dengan :

- Ms = Massa Solid

- Ss = Specific Grafity Solid

- Mf = Massa Fixed Solid

- Sf = Spesific Grafity Fixed Solid

- Mv = Massa Volatile Solid

- Sv = Specific Grafity Volatile Solid

- Pa = Massa Jenis Air

3. Specific Grafity Solid dengan ada kandungan air

Sa air Ss

Solid Ssl

% %

1 = +

Dengan :

- Ssl = Specific Grafity Solid dengan adanya air

- % Solid = Kandungan Solid

- % air = Kandungan air

- Ss = Specific Grafity Solid

- Sa = Specific Grafity air

4. Menentukan Volume Lumpur

Solid Ssl

m kg

e TotalSludg V

% * * /

1000 3

5. Menentukan Volume Lumpur untuk penyimpanan pada bak

V = V lumpur * Td

Dengan :

- V bak = Volume sludge (m3/hr)

- V = Volume lumpur (m3/hari)

- Td = Asumsi waktu pengurasan (hr)

6. Dimensi ruang Lumpur

V = 1/3 . T . (A + B . A+B)

Dengan :

- V = Volume sludge (m3)

- T = Tinggi ruang Lumpur (m)

- A = Luas zona bawah (m2)

- B = Luas zona atas (m2) IV.4.3. Data Perencanaan

Debit yang dipakai adalah debit tiap bak Flotasi yaitu 0,013 m3/dtk. Limbah dari 1 bak Flotasi dialirkan ke 1 bak pengendap.

a. Zona Inlet

1. 1 zona inlet ada 2 bak zona setling

2. V = 0,35 m/dtk

3. L = 0,8 m

4. 1 Zona Inlet Terdapat 1 pipa Manifold

c. Zona Settling

2. L = 5 m

3. H = 4 m

4. Suhu 30o C

5. ν = 0,893 *10 -6 m2/dtk (Appendix. C)

6. g = 9,81 m/dtk2

d. Zona Outlet

1. Jarak Tiap V- Notch adalah = 20 cm

2. α = 90 ˚

3. Cd = 0,584

e. Zona Sludge

1. Q = 231 L/dtk = 1125 m3/hr

2. VSS = 60 %

3. FSS = 40 %

4. Dry solids = 5 %

5. Sv = 1,3 gr/cm3 6. Sf = 2,5 g/cm3

7. Sw = 1 g/cm3

8. BOD inf = 1700 mg/L

9. TSS inf = 1750 mg/L

10.% Removal BOD = 40 %

11.% Removal TSS = 70 %

IV.4.4. Perhitungan

Debit Inlet

Qi =

n Q

Qi =

1 / 013 ,

0 3

dtk m

→ Qi = 0,013 m 3/dtk

a. Zona Inlet

1. Luas permukaan Zona inlet (A)

Qi = V * A

0,013 m3/dtk = (0,35 m/dtk) * A

A =

dtk m

dtk m

/ 35 , 0

/ 013 ,

0 3

A = 0,037m2 = 0,04 m2

2. Dimensi penampang Zona inlet

A = b * h

0,04 m2 = (0,8 m) . h

h =

m m

2 , 0

04 ,

0 2

h = 0,2 m → h total = h * freeboard

h = 0,2 m * 1,2 = 0,24 m

3. Menghitung D Pipa Manifold dengan direncanakan ada 6 pipa

manifold:

A =

) * 6

( V

A = ) / 35 , 0 * 6 ( / 013 , 0 3 dtk m dtk m

A = 0,0062 m2

A = 2

* * 4 1 D Π D = 14 , 3 0062 , 0 * 4

= 0,08 m = 0,08 m

= 3,15”

b. Zona Settling

a. Luas Permukaan bak (A)

A =

OFR Q

A =

hr m m hr m . / 40 / 1125 2 3 3

A = 28,125 m2

2. Panjang bak (P)

A = P * L

28,125 m2 = P * ( 4 m)

P =

m m ) 4 ( 125 , 28 2

P = 7,03 m

3. Menghitung Volume dan Overflow Rate pada debit rata-rata dengan H = 4 m

Volume bak = 4m * ( 7,03 m* 4 m )

Sehingga H Total = H + Freeboard = 4 m * 1,2 = 4,8 m

OFR =

L P

Q

.

OFR =

) 5 ( * ) 03 , 7 ( / 1125 3 m m dtk m

OFR = 32,006 m3/m2.hr Ok! (KP = 30 – 50

m3/m2.hr)

4. Cek Waktu tinggal (Td)

Td =

Q V

Td =

hr m hari jam m / 1125 / 24 * 48 , 112 3 3

Td = 2,399 jam Ok! (KP = 1,5 –

2,5 Jam)

5. Kecepatan Penggerusan : dengan k= 0,05. Sg = 1,25. g = 9,81

m2/s2

dp ( diameter partikel ) = 100 um = 100 * 10-6 m. f =0.025

VH =

− f dp g s

k( 1)* * 8

VH =

− − 025 , 0 100 * 81 , 9 * ) 1 25 , 1 ( * ) 05 , 0 ( * 8 6

= 0,063 m/s

6. Kecepatan Aliran (Vo)

Vo =

) . ( *

4 PL

Vo = ) 4 ).( 03 , 7 ( / 013 , 0 3 m m dtk m

Vo = 4,62*10-4 m/dtk

7. Kecepatan Pengendapan (Vs)

H = Vs * t

Vs =

t H

Vs =

dtk jam 3600* 39 , 2 8 , 4

Vs = 5,578 * 10-4 m/dtk