PEMBUATAN DAN KARAKTERISASI PAPAN KOMPOSIT

POLIMER DARI CAMPURAN POLIPROPILENA, SERAT

SABUT KELAPA, DAN KULIT TANDUK KOPI

SKRIPSI

ZULKARNAEN MANALU

080801056

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

MEDAN

2014

PEMBUATAN DAN KARAKTERISASI PAPAN KOMPOSIT

POLIMER DARI CAMPURAN POLIPROPILENA, SERAT

SABUT KELAPA, DAN KULIT TANDUK KOPI

SKRIPSI

Diajukan untuk melengkapi tugas akhir dan memenuhi syarat mencapai gelar Sarjana Sains

ZULKARNAEN MANALU

080801056

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

MEDAN

2014

PERSETUJUAN

Judul : Pembuatan dan Karakterisasi Papan Komposit Polimer dari Campuran Polipropilena, Serat Sabut Kelapa, dan Kulit Tanduk Kopi

Kategori : Skripsi

Nama : Zulkarnaen Manalu

Nomor Induk Mahasiswa : 080801056

Program Studi : Sarjana (S1)

Departemen : Fisika

Fakultas : Matematika dan Ilmu Pengetahuan Alam (FMIPA) Universitas Sumatera Utara

Diluluskan di:

Medan, Maret 2014

Menyetujui,

Pembimbing I Pembimbing II

Drs. Aditia Warman, M.Si. Drs. Syahrul Humaidi, M.Sc. NIP. 195705031983031003 NIP. 196505171993031009

Mengetahui,

Departemen Fisika FMIPA USU Ketua

Dr. Marhaposan Situmorang NIP. 195510301980031003

PERNYATAAN

PEMBUATAN DAN KARAKTERISASI PAPAN KOMPOSIT POLIMER DARI CAMPURAN POLIPROPILENA, SERAT SABUT KELAPA, DAN KULIT

TANDUK KOPI

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Maret 2014

Zulkarnaen Manalu NIM.080801056

PENGHARGAAN

Dengan mengucapkan syukur kepada Tuhan Yang Maha Esa yang selalu membuka jalan dan memberikan anugrah yang indah dalam doa dan pengharapan kepada kita semua terutama kepada penulis, hingga pada selesailah study penulis. Walaupun banyak sekali hal-hal sulit yang dialami penulis di dalam penyelesaian study, namun segalanya menjadi mungkin bagi-Nya sehingga skripsi ini telah selesai disusun sebagaimana mestinya guna memperoleh gelar Sarjana Sains di Fakultas Matematika dan Ilmu Pengetahuan Alam (FMIPA) Universitas Sumatera Utara.

Rasa hormat dan terima kasih, penulis berikan kepada ayah (Sudirman Manalu) dan ibu (Rosenti Sibarani) saya atas kasih sayang, doa, serta dukungan moral dan materi yang berkesinambungan sehingga menghantarkan penulis ke jenjang sarjana. Penulis juga mengucapkan terima kasih kepada saudara (Paulus Manalu, Mario Manalu, Nurhayati Manalu) dan keluarga besar manalu yang memberikan motivasi dan dukungan kepada penulis.

Dalam pelaksanaan penelitian dan penulisan skripsi ini, penulis telah banyak mendapat bimbingan, pengarahan, saran, dan bantuan dari berbagai pihak. Pada kesempatan ini dengan segala kerendahan hati, penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada:

- Bapak Drs. Aditia Warman, M.Si. dan bapak Drs. Syahrul Humaidi, M.Sc.selaku dosen pembimbing penulis, yang telah rela meluangkan banyak waktu untuk memberikan perhatian, pengarahan, dorongan, dukungan serta motivasi kepada penulis sampai pada penyelesaian skripsi ini.

- Tim penguji skripsi Bapak Dr. Kerista Sebayang, M.S., Bapak Drs. Herli Ginting, M.S., dan Ibu Dra. Ratna Askiah S., M.Si. yang telah membantu penulis dalam menyempurnakan skripsi ini.

- Bapak Dr. Marhaposan Situmorang selaku Ketua Departemen Fisika S1 FMIPA

- Bapak Sutarman M.Sc. selaku Dekan FMIPA Universitas Sumatera Utara. - Melati Putri Duha, S.Si. atas semangat, motivasi, dorongan, dan doa serta

bantuan yang selalu diberikan kepada penulis selama penyusunan skripsi ini. - Seluruh pegawai Departemen Fisika, Kak Tini, Kak Yusfa, dan Bang Jo atas

- Teman-teman seperjuangan di Departemen Fisika USU yaitu Malim Bandaharo, Averos, Santoni, Ervinna Tambunan, Elizabeth Situmorang, Elda Desi, Yosephin Romania Sidabutar, Teresia Novita, Nya Daniati Malau, Donal Edison, Mangara Sitanggang, Borasida Sihombing, Albert Daniel Saragih, Dewi, Mufridayati, Roni Sinaga, Asman Marpaung, Indra Tarigan, Bheng An Ginting, Eben Ezer Situmorang, Lyri Martin, Metar Yosephin, Tri Andes Sinaga, Perdana Okto Manik, Rolas D. Naingolan dan Hiras M. Sitanggang, dan teman-teman angkatan 2008 lain yang tidak mungkin disebutkan satu- persatu.

- Teman-teman yang selalu mendukung saya yaitu Ery, Sardo, Xinton, jhondri, Kak Dame, Kak Mega, Ryani, Vina, dan Ika

- Adik-adik angkatan 2009 (Villa, Fitri, Adrian, Agus, dkk), adik-adik angkatan 2010, 2011, dan 2012.

- Laboran laboratorium polimer FMIPA USU (Bang Edy) dan asisten (Diana) Semoga segala kebaikan yang pernah mereka berikan kepada penulis mendapatkan imbalan yang setimpal dari Tuhan Yang Maha Esa.

Penulis juga menyadari bahwa dalam penulisan skripsi ini masih terdapat banyak kekurangan, oleh karena itu penulis memohon maaf apabila terdapat kesalahan selama penulis melalukan penelitian dan penyusunan skripsi ini. Penulis berharap semoga skripsi ini memberikan sumbangan pikiran yang berguna bagi fakultas, universitas, dan masyarakat.

Akhir kata, penulis menerima masukan dan saran yang membangun dari pembaca agar tugas akhir ini dapat bermanfaat bagi kita semua.

Medan, Maret 2014 Penulis,

Zulkarnaen Manalu NIM. 080801056

PEMBUATAN DAN KARAKTERISASI PAPAN KOMPOSIT

POLIMER DARI CAMPURAN POLIPROPILENA, SERAT

SABUT KELAPA, DAN KULIT TANDUK KOPI

ABSTRAK

Telah dilakukan penelitian tentang pembuatan dan karakterisasi papan komposit polimer dari campuran polipropilena, serat sabut kelapa, dan kulit tanduk kopi. Penelitian ini bertujuan untuk mengetahui pengaruh variasi komposisi serat sabut kelapa dan polipropilena terhadap karakteristik papan komposit polimer. Perbandingan komposisi polipropilena, serat sabut kelapa, kulit tanduk kopi, dan maleat andrihida yang digunakan masing-masing (100 : 0 : 0 : 0) gr, (90,5 : 0 : 5 : 4,5) gr, (89,5 : 1 : 5 : 4,5) gr, (88,5 : 2 : 5 : 4,5) gr, (87,5 : 3 : 5 : 4,5) gr, dan (86,5 : 4 : 5 : 4,5) gr, dengan maleat andrihida yang berfungsi sebagai katalis. pembuatan papan komposit polimer ini menggunakan metode refluks dengan menambahkan 300 ml xylene sebagai pelarut. Karakterisasi yang dilakukan meliputi pengujian sifat fisis (densitas dan daya serap air) serta pengujian sifat mekanik (kuat impak, kuat tarik dan kuat lentur). Hasil penelitian menunjukkan bahwa karakteristik papan komposit polimer dipengaruhi oleh komposisi serat sabut kelapa dan kulit tanduk kopi.

kata kunci: komposit, polipropilena, serat sabut kelapa, kulit tanduk kopi

MANUFACTURE AND CHARACTERIZATION POLYMER

COMPOSITE BOARD UTILIZED A MIXTURE OF

POLYPROPYLENE, COCONUT FIBERS, AND PARCHMENT

OF COFFEE BEAN

ABSTRACT

Research about manufacture and characterization of polymer composite board utilized a mixture of polypropylene, coconut fibers, and parchment of coffee bean had been done. This study aimed to determine the effect of variations coconut fibers and polypropylene to polymer composite board characteristics. Comparison of polypropylene, coconut fibers, parchment of coffee bean, and maleic anhydride with each composition are (100 : 0 : 0 : 0) gr, (90,5 : 0 : 5 : 4,5) gr, (89,5 : 1 : 5 : 4,5) gr, (88,5 : 2 : 5 : 4,5) gr, (87,5 : 3 : 5 : 4,5) gr, which the function of maleic anhydride as a catalyst. The manufacture of polymer composite board used refluxtion method which adding of xylene 300 ml as a solvent. Characterization testing performed included physical test (density and water absorption) and mechanical test (impact, tensile, and flexural). The results showed that the characteristics of polymer composite board were influenced by coconut fibers and parchment of coffee bean composition.

Keywords: composite, polypropylene, coconut fibers, parchment of coffee bean.

DAFTAR ISI

Persetujuan ... ii

Pernyataan ... iii

Penghargaan ... iv

Abstrak ... vi

Abstract ... vii

Daftar Isi ... viii

Daftar Tabel ... x

Daftar Gambar dan Grafik ... xi

BAB I PENDAHULUAN 1.1Latar Belakang ... 1

1.2Rumusan Masalah ... 3

1.3Batasan Masalah ... 3

1.4Tujuan Penelitian ... 4

1.5Manfaat Penelitian ... 4

1.6Sistematika Penulisan ... 4

BAB II TINJAUAN PUSTAKA 2.1Komposit ... 6

2.1.1 Tipe komposit Serat ... 6

2.1.2 Faktor Yang Mempengaruhi Performa Komposit ... 7

2.2Tanaman Kelapa... 8

2.2.1 Serat Sabut Kelapa ... 10

2.2.2 Komposisi Serat Sabut Kelapa ... 11

2.3Kopi ... 11

2.4Polipropilena ... 13

2.4.1 Sifat – Sifat Polipropilena ... 15

2.4.2 Kegunaan Polipropilena Dalam Kehidupan Sehari-hari .... 15

BAB III METODOLOGI PENELITIAN 3.1Tempat Penelitian ... 16

3.2Peralatan dan Bahan ... 16

3.2.1 Peralatan ... 16

3.2.2 Bahan ... 17

3.3Prosedur ... 17

3.3.1 Persiapan Bahan ... 17

3.3.2 Pembuatan Papan Komposit ... 18

3.4.2 Daya Serap Air ... 19

3.5Pengujian Sifat Mekanik ... 20

3.5.1 Kuat Tarik ... 20

3.5.2 Kuat Lentur ... 20

3.5.3 Kuat Impak ... 20

3.6Diagram Alir Penelitian ... 21

BAB IV HASIL DAN PEMBAHASAN 4.1Pengujian Mekanik ... 22

4.1.1 Pengujian Kekuatan Lentur ... 22

4.1.2 Pengujian Kekuatan Impak ... 23

4.1.3 Pengujian Kekuatan Tarik ... 25

4.2Pengujian Fisis ... 26

4.2.1 Pengujian Densitas ... 26

4.2.2 Pengujian Daya Serap Air ... 27

BAB V KESIMPULAN DAN SARAN 5.1Kesimpulan ... 29

5.2Saran ... 29

DAFTAR PUSTAKA

LAMPIRAN A

LAMPIRAN B

LAMPIRAN C

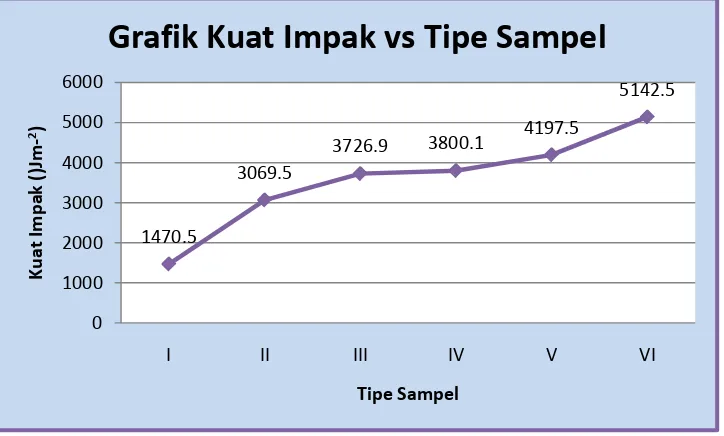

DAFTAR TABEL

Tabel 2.1 Komposisi Serat Sabut Kelapa Berdasarkan SNI ... 11

Tabel 2.2 Komposisi Kulit Tanduk Kopi ... 13

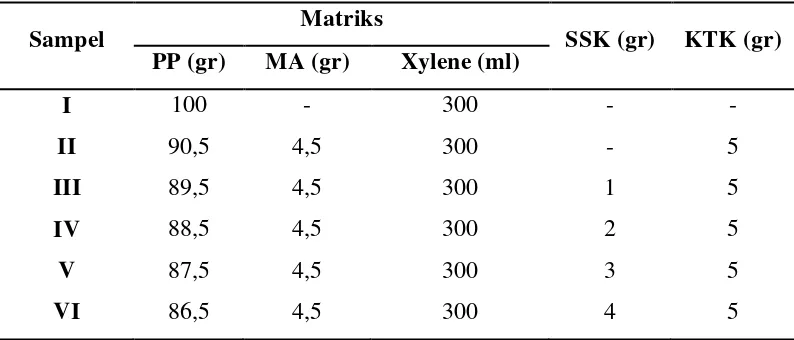

Tabel 3.1 Komposisi Papan Komposit ... 18

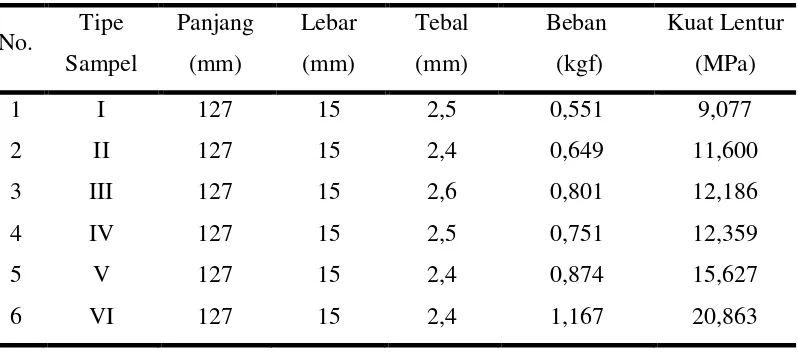

Tabel 4.1Hasil Pengujian Kuat Lentur ... 22

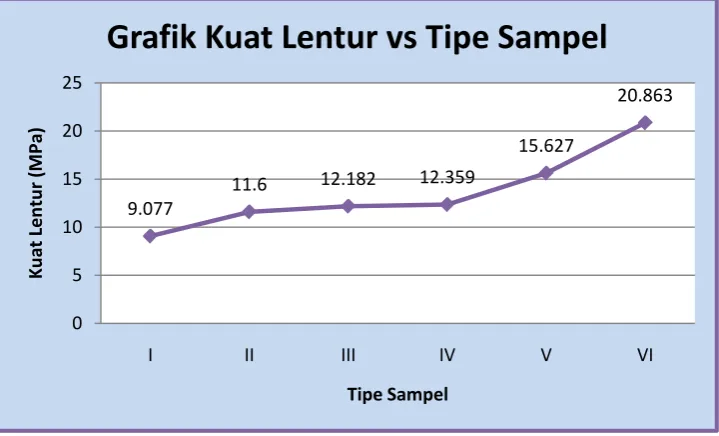

Tabel 4.2 Hasil Pengujian Impak ... 24

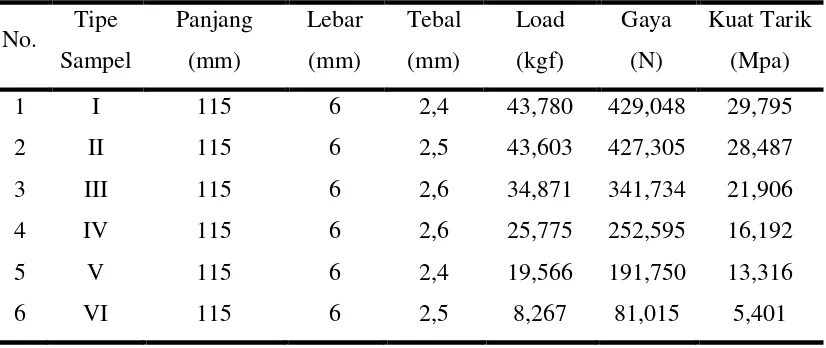

Tabel 4.3 Hasil Pengujian Kekuatan Tarik ... 25

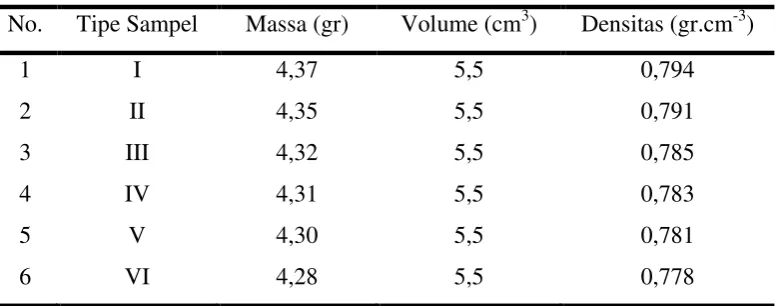

Tabel 4.4 Hasil Pengujian Densitas ... 26

Tabel 4.5 Hasil Pengujian Daya Serap Air ... 27

DAFTAR GAMBAR DAN GRAFIK

Gambar 2.1 Bagian-bagian kopi ... 12

Gambar 2.2 Polimerisasi polipropilena ... 14

Grafik 4.1 Hubungan antara tipe sampel dengan kuat lentur ... 23

Grafik 4.2 Hubungan antara tipe sampel dengan kuat impak ... 24

Grafik 4.3 Hubungan antara tipe sampel dengan kuat tarik ... 25

Grafik 4.4 Hubungan antara tipe sampel dengan densitas ... 27

Grafik 4.5Hubungan antara tipe sampel dengan daya serap air ... 28

BAB I

PENDAHULUAN

1.1Latar Belakang

Waktu terus berjalan seiring dengan teknologi selalu menuntut perubahan yang lebih baik lagi. Ini terjadi sebab perkembangan zaman yang memunculkan berbagai macam persoalan dalam kehidupan yang harus dicari solusinya. Pada hakikatnya, memang itulah tujuan dan manfaat teknologi itu sendiri, itu sebabnya para intelek-intelek sains dan enjiner dituntut untuk menemukan suatu teknologi yang baru. Dengan adanya masalah, maka dibutuhkan suatu solusi yang melibatkan teknologi sebagai solusi yang efektif dan efisien.

Indonesia merupakan negara keanekaragaman hayati yang luas memiliki peluang yang sangat besar untuk mengesprorasi pemamfaatan bahan serat alam sebagai penguat material komposit. Sifat kekuatan serat alam bervariasi maka pemanfaatannya juga bervariasi.

Sebagai negara kepulauan dan berada di daerah tropis, Indonesia merupakan negara penghasil kelapa yang utama di dunia. Pada tahun 2000, luas areal tanaman kelapa di Indonesia mencapai 3,76 juta Ha, dengan total produksi diperkirakan sebanyak 14 milyar butir kelapa, yang sebagian besar (95 persen) merupakan perkebunan rakyat. Kelapa mempunyai nilai dan peran yang penting baik ditinjau dari aspek ekonomi maupun sosial budaya.

Sabut kelapa merupakan hasil samping, dan merupakan bagian yang terbesar dari buah kelapa, yaitu sekitar 35 persen dari bobot buah kelapa. Dengan demikian, apabila secara rata-rata produksi buah kelapa per tahun adalah sebesar 5,6 juta ton, maka berarti terdapat sekitar 1,7 juta ton sabut kelapa yang dihasilkan. Potensi produksi sabut kelapa yang sedemikian besar belum dimanfaatkan sepenuhnya untuk kegiatan produktif yang dapat meningkatkan nilai tambahnya.

butir per tahun belum banyak memanfaatkan sabut kelapa sebagai komoditas bernilai ekonomi tinggi. Buah Kelapa mempunyai diameter 15 - 20 cm bahkan lebih, berwarna hijau, coklat atau kuning. Bagian luar berupa exocarpium yang sangat kuat, berserat kasar yang disebut 'sabut'. Sabut berfungsi untuk melindungi bagian endocarpium yang keras (disebut tempurung atau batok). Panjang serat sabut kelapa berkisar antara 5 - 7 cm. Komposisi kimia sabut kelapa terdiri atas selulosa, lignin, pyroligneousacid, gas, arang, ter, tannin, dan potassium.

Setiap butir sabut kelapa rata-rata menghasilkan serat sabut kelapa atau dalam perdagangan internasional disebut coco fiber sebanyak 0.15 kg dan serbuk sabut kelapa atau coco peat sebanyak 0.39 kg. Ketersediaan serat kelapa dialam masih sangat banyak, namum hingga saat ini serat tandan kelapa belum digunakan secara luas.

Biasanya takos kelapa digunakan untuk sebagai bahan pembuatan pupuk organik, bahan pembuat sapu, keset, tali dan alat-alat rumah tangga lain. Perkembangan teknologi, sifat fisika-kimia serat, dan kesadaran konsumen untuk kembali ke bahan alami, membuat serat sabut kelapa dimanfaatkan menjadi bahan baku industri karpet, jok dan dashboard kendaraan, kasur, bantal, dan hardboard. Serat sabut kelapa juga dimanfaatkan untuk pengendalian erosi. Serat sabut kelapa diproses untuk dijadikan Coir Fiber Sheet yang digunakan untuk lapisan kursi mobil, Spring Bed dan lain-lain.

1.2 Rumusan Masalah

a. Apakah serat sabut kelapa dan kulit tanduk kopi dapat digunakan sebagai filler pada pembuatan papan komposit?

b. Apakah campuran polimer polipropilena dengan serat sabut kelapa dan kulit tanduk kopi dapat dijadikan sebagai bahan pembuatan papan komposit?

1.3 Batasan Masalah

Agar permasalahan yang dibahas tidak melebar, maka penelitian dibatasi pada: a. Objek yang diteliti adalah papan komposit yang terbuat dari serat sabut

kelapa, kulit tanduk kopi dan biji plastik polipropilena dengan penambahan zat anhidrida maleat.

b. Pengujian yang dilakukan adalah:

1. Uji fisis yang meliputi uji kerapatan(SNI 03-2105-2006) dan daya serap air (SNI 03-2105-2006).

2. Uji mekanik yang meliputi uji tarik (ASTM D-638 ), uji lentur (ASTM D-790 ) dan uji impak (ASTM D-256).

c. Bentuk spesimen dari papan komposit dengan persentasi sebagai berikut: 1. 100 gr PP murni

2. 90.5 gr PP + 5 gr KTK + 4.5gr MA

3. 89.5 gr PP + 1 gr SSK + 5 gr KTK + 4.5 gr MA 4. 88.5 gr PP + 2 gr SSK + 5 gr KTK + 4.5 gr MA 5. 87.5 gr PP + 3 gr SSK + 5 gr KTK + 4.5 gr MA 6. 86.5 gr PP + 4 gr SSK + 5 gr KTK + 4.5 gr MA

Tujuan dicampurkan anhidrida maleat (MA) 4.5 gr karena hanya berfungsi sebagai zat aditif/katalisuntuk meningkatkan ikatan tarik-menarik matriks. Sedangkan perbandingan polipropilena (PP) lebih besar dibanding dengan serat sabut kelapa (SSK) dan kulit tanduk kopi (KTK) karena PP berfungsi sebagai pengikat, sementara SSK dan KTK berfungsi sebagai penguat sehingga akan lebih baik bila komposisi PP lebih besar beratnya.

1.4Tujuan Penelitian

Dalam penelitian ini bertujuan sebagai berikut:

a. Mengetahui pengaruh variasi komposisi serat sabut kelapa terhadap sifat fisis dan sifat mekanik papan komposit polimer.

b. Mengetahui apakah campuran resin polipropilena, kulittanduk kopi dan serat sabut kelapa dapat dijadikan bahan baku papan komposit yang memenuhi standar.

1.5Manfaat Penelitian

a. Bermanfaat bagi pengembangan material komposit polimer dalam bidang industri.

b. Memberikan informasi tentang pengolah kulit tanduk kopi dan serat sabut kelapa memiliki nilai jual yang tinggi.

c. Mengetahui peranan serat sabut kelapa dan kulit tanduk kopi dalam papan komposit.

d. Dapat menjadi rujukan untuk penelitian lanjutan.

1.6Sistematika Penulisan

Sistematika penulisan pada masing – masing bab adalah:

BAB I PENDAHULUAN

Bab ini mencakup latar belakang penelitian, rumusan masalah, batasan masalah yang akan diteliti, tujuan penelitian, tempat penelitian dan sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Bab ini membahasa tentang landasan teori yang menjadi acuan untuk proses pengambilan data, analisa data serta pembahasan.

BAB III METODE PENELITIAN

Bab ini membahas tentang peralatan dan bahan penelitian, diagram alir penelitian, prosedur penelitian dan pengujian sampel.

BAB IV HASIL DAN PEMBAHASAN

Bab ini membahas tentang tentang data hasil penelitian dan analisa data yang diperoleh dari penelitian.

BAB V KESIMPULAN DAN SARAN

Bab ini berisikan tentang kesimpulan yang diperoleh dari penelitian dan member saran untuk penelitian yang lebih lanjut.

BAB II

TINJAUAN PUSTAKA

2.1Komposit

Komposit adalah penggabungan dua atau lebih material yang berbeda sebagai suatu kombinasi yang menyatu. Bahan komposit pada umumnya terdiri dari dua unsur, yaitu serat (fiber) sebagai pengisi dan bahan pengikat serat yang disebut matriks. Didalam komposit unsur utamanya serat, sedangkan bahan pengikatnya polimer yang mudah dibentuk. Penggunaan serat sendiri yang utama adalah menentukan karakteristik bahan komposit, seperti kekakuan, kekuatan serta sifat mekanik lainnya.

Sebagai bahan pengisi, serat digunakan untuk menahan gaya yang bekerja pada bahan komposit, matrik berfungsi melindungi dan mengikat serat agar dapat bekerja dengan baik terhadap gaya-gaya yang terjadi. Oleh karena itu untuk bahan serat digunakan bahan yang kuat, kaku dan getas, sedangkan bahan matrik dipilih bahan-bahan yang liat, lunak dan tahan terhadap perlakuan kimia.

Bahan komposit terdiri dari dua macam, yaitu komposit partikel (particulatecomposite) dan komposit serat (fibre composite). Bahan komposit partikel terdiridari partikel yang diikat matrik. Komposit serat ada dua macam, yaitu seratpanjang (continuos fibre) dan serat pendek (short fibre atau whisker).

2.1.1Tipe Komposit Serat

Berdasarkan penempatannya terdapat beberapa tipe serat pada komposit, yaitu: a. Continuous Fibre Composite

Tipe ini mempunyai susunan serat panjang dan lurus, membentuk laminadiantara matriknya. Tipe ini mempunyai kelemahan pemisahan antar lapisan.

b. Woven Fibre Composite (bi-directional)

Komposit ini tidak mudah dipengaruhi pemisahan antar lapisan karenasusunan seratnya mengikat antar lapisan. Susunan serat memanjangnya yangtidak begitu lurus mengakibatkan kekuatan dan kekakuan melemah.

c. Discontinous Fibre Composite

Discontinous Fibre Composite adalah tipe komposit dengan serat pendek.

Tipe ini dibedakan lagi menjadi 3 (Gibson, 1994) : • Aligned discontinuous fiber

• Off-axis aligned discontinuous fiber • Randomly oriented discontinuous fiber

d. Hybrid Fibre Composite

Hybrid fibre composite merupakan komposit gabungan antara tipe seratlurus dengan serat acak. Tipe ini digunakan supaya dapat mengantikekurangan sifat dari kedua tipe dan dapat menggabungkan kelebihannya.

2.1.2 Faktor yang mempengaruhi Performa Komposit

1. Faktor serat

Serat adalah bahan pengisi matrik yang digunakan untuk dapat memperbaiki sifat dan struktur matrik yang tidak dimilikinya, juga diharapkan mampu menjadi bahan penguat matrik pada komposit untuk menahan gaya yang terjadi.

2. Letak Serat

a. One dimensional reinforcement(penguat satu dimensional), mempunyai kekuatan pada arah axis serat.

b. Two dimensional reinforcement (planar), mempunyai kekuatan pada duaarah atau masing-masing arah orientasi serat.

c. Three dimensional reinforcement, mempunyai sifat isotropic kekuatannyalebih tinggi dibanding dengan dua tipe sebelumnya. 3. Panjang Serat

Serat panjang lebih kuat dibanding serat pendek. Oleh karena itu panjang dandiameter sangat berpengaruh pada kekuatan maupun

modulus komposit. Seratpanjang (continous fibre) lebih efisien dalam peletakannya daripada seratpendek.

4. Diameter Serat

Semakin kecil diameter serat akan menghasilkan kekuatan komposityang tinggi.

5. Faktor Matrik

Matrik berfungsi mengikat serat. Polimer sering dipakai thermoplastic danthermoset.

6. Katalis

Katalis digunakan untuk membantu proses pengeringan (curring) pada bahan matriks suatu komposit. Penggunaan katalis yang berlebihan akan semakin mempercepat proses laju pengeringan, tetapi akan menyebabkan bahan komposit yang dihasilkan semakin getas. 7. Bentuk Serat Bentuk Serat yang digunakan untuk pembuatan

komposit tidak begitu mempengaruhi, yang mempengaruhi adalah diameter seratnya. Pada umumnya, semakin kecil diameter serat akan menghasilkan kekuatan komposit yang lebih tinggi. Selain bentuknya kandungan seratnya juga mempengaruhi (Schwartz, 1984).

2.2 Tanaman Kelapa

Mengenai asal usul kelapa belum ada kesepakatan di antara para ahli. Dengan melakukan penelaan secara menyeluruh terhadap literature-literatur tentang asal usul kelapa. Pada abad ke-9, pertama kali kelapa diproduksi oleh pedagang bangsa arab bernama Soleyman yang mengunjungi negri China.

Diantara penulis abad pertengahan yang membuat referensi tentang kelapa adalah Marco Polo dan Friar Jordanas. Kelapa (coconut) dikenal dengan berbagai sebutan seperti Nux Indica, al djanz al kindi, ganz-ganz, nargil, narle, tenga, temuai, dan pohon kehidupan.Kata coco (coquo) pertama kali digunakan oleh Vasco dan Gama, kata ini berhubungan dengan kera atau wajah aneh seperti tempurung kelapa yang bermata tiga.Tentang asal usul kelapa ini, terdapat 2 teori yang saling bertentangan jika dinilai berdasarkan bukti-bukti yang saling berhubungan. Kedua teori tersebut yaitu:

a. Teori yang menyatakan bahwa kelapa berasal dari Amerika Selatan. Pendukung teori ini antara lain D.F.Cook, van Masrtius Beccari dan Thor Hejerdahl. Alasan yang diajukan oleh kelompok ini yaitu :

1. Beberapa species genus cocos, hanya ditemukan di Amerika Selatan yang tidak mempunyai hubungan erat dengan kelapa yang terdapat di Asia.

2. Penyebaran kelapa dengan mengapung dalam arus laut adalah memungkinkan.

3. Terlihatnya kelapa di Amerika telah dicatat lebih dulu dalam sejarah. b. Teori yang menyatakan bahwa kelapa berasal dari Asia atau Indo Pacific.

Pendukung teori ini antara lain Berry, Werth, Mearill, Mayuratha, Lepesma, dan Purseglove. Adapun alasan yang diajukan oleh kelompok ini antara lain: 1. Penemuan buah dari species cocos di Plein-North Auckland di Selandia

Baru.

2. Terdapat lebih banyak variates kelapa di Asia Tenggara dari pada di Amerika.

3. Perlakuan pengolahan kelapa dan nama-nama setempat untuk kelapa lebih banyak dipergunakan di dunia tropis tua dari pada dunia tropis baru.

4. Ditemukannya binatang-binatang yang makanan khususnya kelapa, seperti ketam (Birgus latro) dan berbagai hama kelapa yang lain.

2.2.1 Serat Sabut Kelapa

Sabut kelapa merupakan bahan berserat dengan ketebalan sekitar 5-6cm, dan merupakan bagian terluar dari buah kelapa. Sabut kelapa terdiri dari kulit ari, serat dan sekam(dust). Diantara ketiga komponen penyusun sabut kelapa ini penggunaan serat adalah yang paling banyak dan telah berkembang. Pemanfaatannya sangat luas antara lain untuk pembuatan tali, sapu, keset, sikat pembersih, media penanaman anggrek, saringan, pengatur akustik, karpet, isolator panasdan suara, bahan pangisi jok kursi/mobil dan lainnya.

mencapaimaksimum pada bulan kesembilan. Daging buah mulai terlihat pada bulanketujuh dan mencapai berat maksimum pada bulan keduabelas. Pada bulan ketujuh pada saat berat buah maksimum proporsi komponen buah terdiri atas62% sabut, 7% tempurung, 1% daging buah, sisanya adalah air. Pada saatpanen (12 bulan), proporsi berat basah sabut 56%, tempurung 17%, dagingbuah 27%; proporsi berat kering sabut 42%, tempurung 28%, dan daging buah30% (A. Lay, 1998).

Menurut United Coconut Association of the Philippines (UCAP) dari satu buah kelapa dapat diperoleh rata-rata 0,4 kg sabut. Sabut ini mengandung 30% serat.Komposisi kimia sabut kelapa terdiri atas selulosa, lignin, pyroligneousacid, gas,arang, ter, tannin, dan potasium. Dilihat sifat fisisnya sabut kelapa terdiri dari:

a. Seratnya terdiri dari serat kasar dan halus dan tidak kaku. b. Mutu serat ditentukan dari warna dan ketebalan.

c. Mengandung unsur kayu seperti lignin, suberin, kutin, tannin dan zat lilin. Dari sifat mekaniknya:

a. Kekuatan tarik dari serat kasar dan halus berbeda. b. Mudah rapuh dan bersifat lentur.

2.2.2 Komposisi Serat Sabut Kelapa

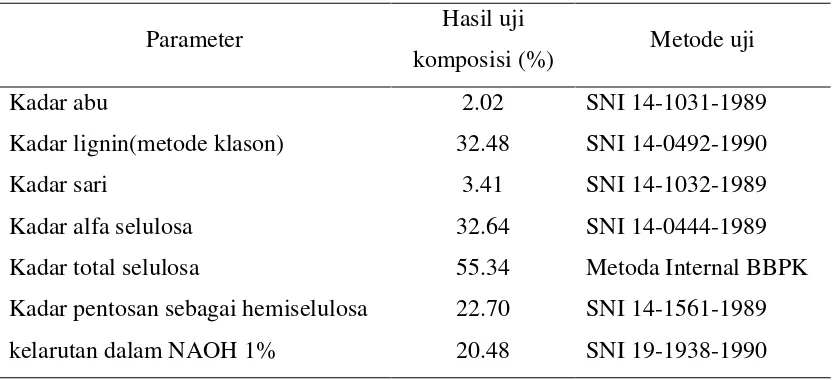

Hasil uji komposisi serat sabut kelapa berdasarkan SNI yang dilakukanSarana Riset dan Standarisasi dapat dilihat pada tabel 2.1 berikut:

Tabel 2.1 Komposisi Serat Sabut Kelapa Berdasarkan SNI

Parameter Hasil uji

komposisi (%) Metode uji Kadar abu

Kadar lignin(metode klason) Kadar sari

Kadar alfa selulosa Kadar total selulosa

Kadar pentosan sebagai hemiselulosa kelarutan dalam NAOH 1%

2.02 32.48 3.41 32.64 55.34 22.70 20.48 SNI 14-1031-1989 SNI 14-0492-1990 SNI 14-1032-1989 SNI 14-0444-1989 Metoda Internal BBPK SNI 14-1561-1989 SNI 19-1938-1990 Sumber : Sunario, 2008 ( Laboratorium Balai Besar Pulp dan Kertas)

dalamserat sabut kelapa. Uji lignin untuk mengetahui jumlah lignin dalam serat sabutkelapa. Lignin adalah bagian yang terdapat dalam lamela tengah dan dinding selyang berfungsi sebagai perekat antar sel, dan merupakan senyawa aromatik yangberbentuk amorf. Suatu komposit akan mempunyai sifat fisik atau kekuatan yangbaik apabila mengandung sedikit lignin, karena lignin bersifat kaku dan rapuh.

2.3Kopi

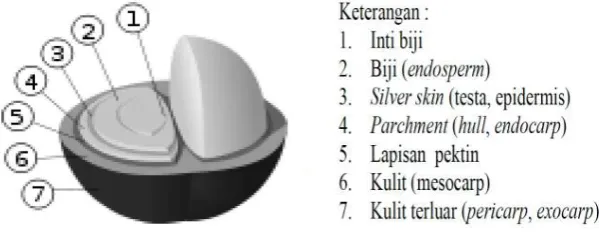

Kopi (Coffea sp.) adalah spesies tanaman berbentuk pohon yang termasuk dalam famili Rubiaceae dan genus Coffea. Tanaman ini tumbuhnya tegak, bercabang, dan bila dibiarkan tumbuh dapat mencapai tinggi 12 m. Biji kopi terletak di dalam buah yang berwarna merah atau ungu, dimana buah pada umumnya mengandung dua inti yang saling berhimpit. Di dalam kopi terdapat beberapa lapisan yang menyusunnya, seperti yang dapat dilihat pada Gambar 2.1.

Gambar 2.1. Bagian-Bagian Kopi

Kopi merupakan salah satu komoditas penting di dalam perdagangan dunia. Areal perkebunan kopi di Indonesia mencapai lebih dari 1,291 juta hektar dimana 96% diantaranya adalah areal perkebunan kopi rakyat (Direktorat Jenderal Perkebunan, 2006). Melyani(2009) menyatakan bahwa pada tahun 2009 produksi kopi Indonesia mencapai total 689 ribu ton. Produksi kopi robusta mencapai 81% dari total produksi (sekitar 557 ribu ton) dan 19% untuk produksi kopi arabika (sekitar 131 ribu ton).

bahan bakar dalam bentuk padat, dimana pemanfaatannya adalah sama seperti briket batubara. Antolin dalam Subroto (2007) menyatakan bahwa pembakaran limbah kulit kopi menghasilkan kadar sulfur yang rendah. Keringnya kandungan dari limbah kulit kopi akan menguntungkan karena dapat meningkatkan nilai kalor.

Menurut data statistik (BPS, 2003), produksi biji kopi di Indonesia mencapai 611.100 ton dan menghasilkan kulit kopi sebesar 1.000.000 ton. Jika tidak dimanfaatkan akan menimbulkan pencemaraan yang serius.

Kulit kopi terdiri dari:

a. Lapisan bagian luar tipis yakni yang disebut ”Exocarp”; lapisan ini kalau sudah masak berwarna merah.

b. Daging buah; daging buah ini mengandung serabut yang bila sudah masak berlendir dan rasanya manis, maka sering disukai binatang kera atau musang. Daging buah ini disebut ”Mesocarp”.

c. Kulit tanduk atau kulit dalam; kulit tanduk ini merupakan lapisan tanduk yang menjadi batas kulit dan biji yang keadaannya agak keras. Kulit ini disebut ”Endocarp”.

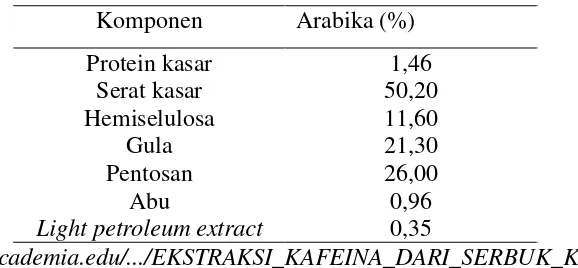

Tabel 2.2 Komposisi kulit tanduk kopi

Komponen Arabika (%) Protein kasar

Serat kasar Hemiselulosa

Gula Pentosan

Abu

Light petroleum extract

1,46 50,20 11,60 21,30 26,00 0,96 0,35

(www.academia.edu/.../EKSTRAKSI_KAFEINA_DARI_SERBUK_KOPI) Kulit tanduk kopi berperan sebagai pelindung dari kerusakan mekanis yang mungkin terjadi pada waktu pengolahan.

2.4 Polipropilena

dalam pelarut organik dan anorganik (Bilmeyer, 1994). Polipropilena merupakan suatu polimer yang terbentuk dari unit-unit berulang dari monomer propilena.Polipropilena termasuk kelompok yang paling ringan diantara bahan polimer. Kekuatan tarik, kekuatan lentur dan kekuatannya lebih tinggi. Sifat mekaniknya dapat ditingkatkan sampai batas tertentu dengan mencampurkan serat gelas.

Pemuaian sifat termal juga dapat diperbaiki sampai setingkat resin termoset. Polipropilena banyak dipakai dalam produksi peralatan rumah tangga, meja makan, keranjang, peralatan kamar mandi, palet, mainan, peralatan listrik, komponen mobil dan lain-lain. Polipropilena mempunyai sifat fisis keras dan kaku sehingga secara komersial selalu ditambah bahan aditif dengan tujuan agar diperoleh derajat kekerasan dan kelunakan tertentu sehingga bahan polipropilena tersebut mudah dibentuk menjadi berbagai jenis barang. Sifat-sifat polipropilena antara lain:Terbakar kalau dinyalakan dan menjadi cair, memiliki sifat-sifat listrik yang baik, terutama sangat baik dalam sifat khusus frekwensi tinggi.

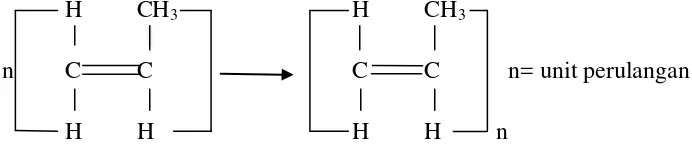

Monomer yang menyusun polipropilena adalah propilena dengan struktur CH2 = CH – CH3. Monomer propilena merupakan hasil sampling dari pemurnian

minyak bumi. Pembuatan polipropilena adalah melalui polimerisasi adisi dari monomer propilena yang secara umum di tunjukkan di bawah ini (Rosen, 1982).

H CH3 H CH3

n C C C C n= unit perulangan

H H H H n

Gambar 2.2. Polimerisasi Polipropilena

Polipropilena merupakan jenis bahan baku plastik yang sangat ringan, densitas 0,90-0,92 gram/cm3, memiliki kekerasan dan kekakuan yang tinggi dan bersifat kurang stabil terhadap panas karena adanya hydrogen tersier. Penggunaan bahan aditif memungkinkan polipropilena memiliki mutu kimia yang baik sebagai bahan polimer.

Dalam struktur polimer atom-atom karbon terikat secara tetrahedral dengan sudut antara ikatan C – C = 109,50 dan membentuk rantai zigzag planar.

Untuk polipropilena struktur zigzag planar tiga dimensi dapat terjadi dalam tiga cara yang berbeda-beda tergantung pada gugus metal satu sama lain. Ini menghasilkan struktur isotaktik, sindiotaktik dan ataktik. Ketiga struktur polipropilena tersebut pada pokoknya secara kimia berbeda satu sama yang lain. Pada propilena isotakti semua gugus metal (CH3) terletak pada sisi yang sama dari

rantai utama karbonnya, pada sindiotaktik gugus metal terletak arah berlawanan selang-seling, sedangkan yang ataktik gugus metilnya acak(Hartomo, 1995).

2.4.1.Sifat-Sifat Polipropilena

Mempunyai konduktifitas panas yang rendah (0,12 W/m), tegangan permukaan yang rendah, kekuatan benturan yang tinggi, tahan terhadap pelarut organic, bahan kimia anorganik, uap air, minyak, asam dan basa, isolator yang baik tetapi dapat dirusak oleh asam nitrat pekat, mudah terbakar, tidak leleh 1660C dan suhu dekomposisi 3800C (Cowd, 1991).

Pada suhu kamar polipropilena sukar larut dalam toluene, sedangkan dalam xilena larut dalam bantuan pemanasan, akan tetapi polipropilena dapat terdegradasi oleh zat pengoksida seperti asam nitrat dan hydrogen peroksida. Peroksida organic juga dapat digunakan untuk memodifikasi polipropilena yang melibatkan beberapa proses yaitu: degradasi, cross-linking, peroksida, grafting dengan monomer dan pencampuran reaktif dengan polimer lain (Al-Malaika, 1997).

2.4.2. Kegunaan Polipropilena dalam Kehidupan Sehari-hari

Polipropilena diproduksi sejak tahun 1958 dengan membawa katalis Ziegler. Polimer khas ruang (streo spesifik) ini khususnya disintesis isotaktik sehingga kekristalannya tinggi. Karena keteraturan ruang polimer ini maka rantai dapat terjejal sehingga menghasikan plastik yang kuat dan tahan panas.

Sebagai jenis plastik komoditas, polipropilena banyak digunakan untuk komponen kenderaan bermotor, bagian dalam mesin cuci, botol kemasan, peralatan rumah tangga, bahan serat, isolator listrik, film, kemasan (berupa lembaran tipis) makanan dan barang(Cowd, 1991).

BAB III

3.1.Tempat Penelitian

Penelitian dilakukan di laboratorium Polimer Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

3.2Peralatan dan Bahan

3.2.1 Peralatan

Alat-alat yang digunakan pada penelitian ini adalah sebagai berikut: 1. Neraca analitis

2. Alat cetakan.

3. Seperangkat alat kempa panas 4. Aluminum foil

5. Blender 6. Stirer 7. Labu tiga 8. Hot plate

9. Jangka Sorong Ketelitian : 0,05 mm 10.Shave shaker

11.Ayakan 120mess 12.Kondensor 13.Termometer 14.Penyangga 15.Panci 16.Penggaris 17.Gelas ukur 18.Gunting

19.Skrap dan Spatula 20.Stopwatch

21.Ember

22.Tissue dan serbet

3.2.2 Bahan

Bahan-bahan yang digunakan pada penelitian ini adalah:

2. Polipropilena 3. Kulit tanduk kopi 4. Aquadest

5. Maleat anhidrida 6. Xylene

7. Minyak goreng 8. NaOH, 2 %

3.3Prosedur

3.3.1 Persiapan Bahan Dan Pembuatan Papan Komposit

1. Penyediaan serat sabut kelapa a. Sabut kelapa

b. Sabut kelapa direndam di dalam ember yang berisi aquades selama 2 hari

c. Selanjutnya sabut kelapa dipukul – pukul sampai lunak untuk memisahkan serat dengan sekam.

d. Serat dipotong-potong

e. Serat yang sudah dipotong direndam dengan larutan NaOH 2 % selama 2 jam dan dibersikan dengan aquades

f. Serat dikeringkan

2. Penyediaan Kulit Tanduk Kopi Arabika

a. Kulit tanduk kopi didapat dari pabrik penggilingan kopi di daerah patumbak.

b. Kemudian kulit tanduk kopi digiling dengan belender sampai halus dan diayak menggunakan Shave shaker

c. Dihasilkan kulit tanduk kopi 120 mess

3. Penyediaan biji Polipropilena (PP)

3.3.2. Pembuatan Papan Komposit

a. Ditimbang PP, MA, SSK dan KTK

b. Disiapkan panci yang berisi minyak goreng di atas hot plate

c. Dimasukkan biji PP dan MA dalam labu tiga yang telah berisi xylene dan diletakkan di dalam panci yang berisi minyak goreng. d. Dirangkai alat untuk merefluks

e. Kemudian suhunya diatur 1750C

f. Dinyalakan kondensor dan stirrer g. Ditunggu sampai biji PP larut

h. Kemudian dimasukkan SSK dan KTK ke dalam labu tiga i. Ditunggu sampai tercampur merata

j. Kemudian dituangkan ke atas piring k. Setelah 5 menit sampel dipotong - potong

l. Kemudian diletakkan di dalam lemari asam selama 3 hari

m. Kemudian sampel dicetak dengan cetakan menggunakan alat hot press, sampel siap diuji.

Tabel 3.1 Komposisi Papan Komposit

3.4Pengujian Sifat Fisis

Untuk mengetahui sifat-sifat fisis komposit dilakukan pengujian kerapatan (ρ) dan Daya Serap Air seperti berikut:

3.4.1. Kerapatan (ρ)

Pengujian kerapatan dilakukan pada kondisi kering udara dan volume kering udara. Sampel ditimbang beratnya, lalu diukur rata-rata panjang. Lebar dan tebalnya untuk menentukan volumenya. Kerapatan sampel komposit dihitung dengan rumus:

�=�

�

dengan:

� = Kerapatan (gr.cm-3)

Sampel Matriks SSK (gr) KTK (gr)

PP (gr) MA (gr) Xylene (ml)

I 100 - 300 - -

II 90,5 4,5 300 - 5

III 89,5 4,5 300 1 5

IV 88,5 4,5 300 2 5

V 87,5 4,5 300 3 5

VI 86,5 4,5 300 4 5

m = massasampel (gr) V = volume sampel (cm3)

3.4.2. Daya Serap Air

Pengujian daya serap air (Water absorbtion) pada masing – masing sampel dapat dilakukan dengan cara menimbang massa kering sampel dan massa basah. Massa kering adalah massa pada saat sampel dalam keadaan kering, dan massa basah diperoleh setelah sampel mengalami perendaman selama 24 jam pada suhu kamar. Untuk mendapatkan nilai penyerapan air dapat dihitung dengan menggunakan persamaan sebagai berikut:

������������= �� − ��

�� � 100%

dengan:

mb = Massa sampel dalam keadaan basah (gr)

mk = Massa sampel dalam keadaan kering (gr)

3.5Pengujian Sifat Mekanik

3.5.1 Kuat Tarik

Kuat tarik σ, adalah gaya yang diaplikasikan F, dibagi dengan luas

penampang A:

�= �

�

Dalam satuan MKS, perpanjangan tarik ε adalah perubahan panjang

sampel dibagi dengan panjang awal.

3.5.2 Kuat Lentur

Pengujian ini juga dimaksudkan untuk mengetahui keelastisan suatu bahan.

��= 3�� 2�ℎ2

dengan:

KL = Kuat Lentur (Nm-2) P = Gaya Penekanan (N) L = Jarak Dua Penumpu (m) b = Lebar Sampel (m) h = Tebal Sampel (m)

3.5.3 Kuat Impak

Uji impak ini bertujuan untuk menguji ketahanan sampel terhadap benturan akibat dijatuhkannya pemberat secara vertikal ke permukaannya. Harga impak yang dihasilkan (Is) merupakan perbandingan antara energi yang diserap (Es) dengan luas penampang

(A). Kekuatan impak dapat dihitung dengan persamaan:

��= ��

�

dengan:

Is = Kuat Impak (J.m-2) Es = Energi Serap (J)

A = Luas Permukaan (m2)

3.6DiagramAlir Penelitian

Campuran Komposit

dituang ke dalam cetakan dipress selama 15 menit didinginkan selama 30 menit dikeluarkan dari cetakan Papan

Komposit

Uji Tarik Uji Daya

Serap Air Uji Lentur Uji

Kerapatan Uji Impak

Hasil

Selesai

diaduk sampai rata Sabut

Kelapa

Kulit tanduk kopi

PP MA Xylene

direndam selama 2 hari diuraikan dan dibersihakan

dan di potong-potong

dibersihkan dan dikeringkan

SSK

disortir dan dibersihkan

didapat dari penggilingan kopi di patumbak

diayak

dimasukkan ke dalam labu leher tiga

diatur suhunya 1750C

dipanaskan dengan medium minyak makan

Matriks

direndam dalam larutan

NaOH selama 2 jam dihaluskan dengan blender

KTK

dituang di atas piring keramik di letakkan di lemari asam selama

± 3 hari

BAB IV

HASIL DAN PEMBAHASAN

4.1Pengujian Mekanik

4.1.1Pengujian Kekuatan Lentur

Pengujian kekuatan lentur dimaksudkan untuk mengetahui ketahanan papan komposit terhadap pembebanan. Pengujian ini dimaksudkan untuk mengetahui keelastisan suatu bahan. Pada ujung atas sampel akan diberikan kompresi. Data – data yang dihasilkan untuk pengujian kekuatan lentur adalah:

Tabel 4.1 Hasil Pengujian Kuat Lentur

No. Tipe Sampel

Panjang (mm)

Lebar (mm)

Tebal (mm)

Beban (kgf)

Kuat Lentur (MPa)

1 I 127 15 2,5 0,551 9,077

2 II 127 15 2,4 0,649 11,600

3 III 127 15 2,6 0,801 12,186

4 IV 127 15 2,5 0,751 12,359

5 V 127 15 2,4 0,874 15,627

6 VI 127 15 2,4 1,167 20,863

Sampel uji berbentuk balok disesuaikan dengan standar ASTM D-790. Pengujian kekuatan lentur dimaksudkan untuk mengetahui ketahanan komposisi terhadap pembebanan pada tiga titik lentur. Disamping itu, pengujian ini dimaksudkan untuk mengetahui keelastisan suatu bahan. Grafik kekuatan lentur komposit dapat dilihat dibawah ini:

Grafik 4.1. Grafik hubungan antara tipe sampel dengan kekuatan lentur

Berdasarkan grafik 4.1 dapat dilihat hubungan antara pengaruh jumlah serat sabut kelapa dan pengaruh kulit tanduk kopi. Disini dapat di lihat saat pencampuran kulit tanduk kopi terjadi peningkatan nilai kuat lentur. Begitu juga dengan serat sabut kelapa. Pada grafik kekuatan lentur maksimal terdapat pada tipe sampel VI yaitu 20.863 MPa dan kekuatan lentur minimum terdapat pada tipe sampel ke I yaitu 9.077 MPa.

4.1.2Pengujian Kekuatan Impak

Pengujian ini bertujuan untuk menentukan ketangguhan sampel terhadap pembebanan. Metode impak ini disesuaikan dengan model Charpy , dimana sampel dalam keadaan tertidur, dengan kedua ujung sampel diletakkan pada penumpu lalu dilepaskan beban menuju ke sampel.

Kekuatan impak yang dihasilkan (Is) merupakan perbandingan antara energi serap (Es) dengan luas penampang (A). Data – data pengujian impak

terlihat pada tabel 4.2. 9.077

11.6 12.182 12.359

15.627

20.863

0 5 10 15 20 25

I II III IV V VI

K

ua

t

Le

nt

ur

(

M

P

a

)

Tipe Sampel

Grafik Kuat Lentur vs Tipe Sampel

Tabel 4.2 Hasil Pengujian Impak

No. Tipe Sampel Panjang (mm) Lebar (mm) Tebal (mm) Energi Serap (10-3J)

Kuat Impak (Jm-2)

1 I 127 15 2,5 55,1438 1470,5

2 II 127 15 2,6 119,7105 3069,5

3 III 127 15 2,5 139,7587 3726,9

4 IV 127 15 2,5 142,5037 3800,1

5 V 127 15 2,4 151,11 4197,5

6 VI 127 15 2,6 200,5575 5142,5

Pengujian kekuatan impak menggunakan standar ASTM D-256. Grafik kekuatan impak vs sampel papan komposit dapat dilihat sebagai berikut:

Grafik 4.2. Grafik hubungan antara tipe sampel dengan kuat impak

Dari grafik4.2 dapat dilihat terjadi kenaikan nilai kekuatan impak. Jadi semakin banyak pengisi semakin naik kekuatan impaknya. Dalam grafik kekuatan impak maksimum terdapat pada sampel VI dengan nilai impaknya sebesar 5142,5 Jm-2 dan kekuatan impak minimum terdapat pada sampel Isebesar 1470,5Jm-2 .

1470.5 3069.5 3726.9 3800.1 4197.5 5142.5 0 1000 2000 3000 4000 5000 6000

I II III IV V VI

K u at I m p ak ( )J m -2) Tipe Sampel

Grafik Kuat Impak vs Tipe Sampel

4.1.3 Pengujian Kekuatan Tarik

Pengujian ini dilakukan untuk mengetahui batasan kuat tarik dari benda uji tersebut. Dengan melakukan uji tarik, maka kita akan mengetahui bagaimana benda uji tersebut bereaksi terhadap tarikan dan sejauh mana material tersebut bertambah panjang. Data – data pengujian tarik dapat dilihat pada tabel 4.3:

Tabel 4.3 Hasil Pengujian Kekuatan Tarik

No. Tipe Sampel Panjang (mm) Lebar (mm) Tebal (mm) Load (kgf) Gaya (N) Kuat Tarik (Mpa)

1 I 115 6 2,4 43,780 429,048 29,795

2 II 115 6 2,5 43,603 427,305 28,487

3 III 115 6 2,6 34,871 341,734 21,906

4 IV 115 6 2,6 25,775 252,595 16,192

5 V 115 6 2,4 19,566 191,750 13,316

6 VI 115 6 2,5 8,267 81,015 5,401

Pengujian kekuatan tarik menggunakan standar ASTM D-638. Dari grafik di bawah ini, dapat dijelaskan pengaruh banyaknya komposisi yang digunakan terhadap nilai kekuatan tarik sampel uji.

Grafik 4.3. Grafik hubungan antara tipe sampel dengan kuat tarik 29.795 28.487 21.906 16.192 13.316 5.401 0 5 10 15 20 25 30 35

I II III IV V VI

K u at T ar ik ( M P a) Tipe Sampel

Grafik Kuat Tarik vs Tipe Sampel

Pada grafik dapat dilihat terjadinya penurunan kekuatan tarik. Kekuatan tarik maksimum terdapat pada sampel I yaitu sebesar 29,795 MPa dan kekuatan tarik minimum terdapat pada sampel IV yaitu 5.401 MPa.

4.2Pengujian Sifat Fisis

4.2.1Pengujian Densitas

Kerapatan merupakan salah satu sifat fisis yang menunjukkan perbandingan antara massa benda terhadap volumenya atau banyaknya massa zat per satuan volume. Berikut data – data yang diperoleh:

Tabel 4.4 Hasil Pengujian Densitas

No. Tipe Sampel Massa (gr) Volume (cm3) Densitas (gr.cm-3)

1 I 4,37 5,5 0,794

2 II 4,35 5,5 0,791

3 III 4,32 5,5 0,785

4 IV 4,31 5,5 0,783

5 V 4,30 5,5 0,781

6 VI 4,28 5,5 0,778

Dengan bertambahnya pengisi yang digunakan maka, nilai densitasnya akan mengalami penurunan dan sebaliknya dengan berkurangnya pengisi yang digunakan maka nilai densitasnya akan mengalami kenaikan. Nilai densitas maksimum terdapat pada sampel I sebesar 0,794 gr.ml-1 dan minimum terdapat pada sampelminimum terdapat pada sampel VI sebesar 0,778 gr.ml-1.

Grafik 4.4. Grafik hubungan antara tipe sampel dengan densitas

4.2.2 Pengujian Daya Serap Air (DSA)

Pengujian daya serap air (DSA) dilakukan untuk menentukan besarnya presentasi air yang diserap oleh sampel uji yang direndam dengan perendaman selama 24 jam. Pengujian daya serap air ini telah dilakukan terhadap semua komposisi sampel uji yang ada. Berikut data hasil penimbangan massa sampel kering dan massa sampel basah.

Tabel 4.5. Hasil Pengujian Daya Serap Air

No. Tipe Sampel Massa Kering (gr) Massa Basah (gr) DSA (%)

1. I 4,28 4,29 0,234

2. II 4,30 4,32 0,465

3. III 4,31 4,35 0,928

4. IV 4,32 4,37 1,157

5. V 4,35 4,41 1,379

6. VI 4,37 4,45 1,831

BerdasarkanSNI 03-2105-2006, diketahui bahwa kandungan air dalam papan komposit maksimal < 14 %. Hal ini menunjukkan semua sampel uji, nilai persentase penyerapannya sudah memenuhi standar SNI. Nilai daya serap air

0.794 0.791 0.785 0.783 0.781 0.778 0.77 0.775 0.78 0.785 0.79 0.795 0.8

I II III IV V VI

D e nsi ta s ( g r.c m -3) Tipe Sampel

Grafik Densitas vs Tipe Sampel

maksimal terjadi pada sampel VI yaitu 1,831% dan minimum di sampel I yaitu 0,234 %. Pada Berikut adalah grafik daya serap air terhadap sampel uji.

Grafik 4.5 Grafik hubungan antara tipe sampel dengan daya serap air 0.234

0.465

0.928

1.157

1.379

1.831

0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 2

I II III IV V VI

D

a

y

a

Ser

a

p

A

ir

(

%

)

Tipe Sampel

Grafik DSA vs Tipe Sampel

BAB V

KESIMPULAN DAN SARAN

5.1Kesimpulan

Dari hasil penelitian yang telah dilakukan, dapat diambil kesimpulan sebagai berikut:

1. Hasil penelitian menunjukkan bahwa variasi dapat mempengaruhi sifat mekanik dan sifat fisis yaitu:

a. Sifat mekanik

- Kuat Lentur (9,077 MPa – 20,863 MPa), memenuhi standar ASTM D-790 (≥ 5,03 MPa).

- Kuat Impak (1470,5 J.m-2 – 5142,5 J.m-2).

- Kuat Tarik (5,401MPa – 29,795MPa), memenuhi standar ASTM D-638 (≥ 3,08 MPa).

b. Sifat fisis

- Densitas (0,778 gr.ml-1 – 0,794 gr.ml-1), memenuhi standar SNI 03-2105-2006 (0,5 gr.ml-1 – 0,9 gr.ml-1).

- Daya Serap Air (0,234 % - 1,831 %), memenuhi standar SNI 03-2105-2006 (< 14 %).

2. Dari hasil penelitian dapat diketahui bahwa serat sabut kelapa dan kulit tanduk kopi dapat digunakan sebagai filler dan polipropilena dapat digunakan sebagai matriks. Hal itu berarti dapat digunakan sebagai bahan baku papan komposit.

5.2Saran

1. Diharapkan peneliti selanjutnya menvariasikan komposisi kulit tanduk kopi.

2. Diharapkan peneliti selanjutnya melakukan pengujian yang lain, seperti uji skrup, uji titik api, dll.

3. Sebaiknya peneliti melakukan variasi komposisi yang lebih banyak untuk mendapatkan hasil sifat mekanik dan fisis yang lebih baik lagi.

DAFTAR PUSTAKA

Allorerung, D. dan A. Lay. 1998. Kemungkinan Pengembangan Pengolahan Buah Kelapa Secara Terpadu Skala Pedesaan. Prosiding Konperensi Nasional Kelapa IV. Bandar Lampung

Al-Malaika. 1997. Reactif Modifiers of Polimer. London: Blackie Academic and Professional

Baon, 2005. Laju Dekomposisi dan Kualitas Kompos Limbah Padat Kopi : Pengaruh Aktivator dan Bahan Baku Kompos. Pelita Perkebunan. Universitas Negeri Jember

Billmeyer, W. F. 1994. Text Book of Polymer Science. 3rd Edition. New York: Jhon Wiley & Sons

Cowd, M.A. 1991. Kimia Populer. Diterjemahkan oleh Drs. Hary Firman, M.Pd. Bandung: ITB Press

Ellyawan. 2008. Panduan Untuk Komposit

Gibson, R.F. 1994. Principles Of Composite Material Mechanics. New York: McGraw-Hill Book Co

http//:www.bps.go.id. Diakses pada tanggal 04 April 2013

Diakses pada tanggal 04 April 2013

Isroful. 2009. Pengolahan Sabut Kelapa Menjadi Papan Partikel dengan Batang

Pisang sebagai Pelapisnya pada Interior

Bangunan.

2013

Melyani, V. 2009. Petani Kopi Indonesia Sulit Kalahkan Brasil.

URL:

com/hg/bisnis/2009/07/02/brk,20090702-184943,id.html.

Schwartz, M. 1984. Composite Materials Handbook. New York: McGraw-Hill Book Company

SNI, 2006. Mutu Papan Partikel SNI 03-2105-2006. Badan Standarisasi Nasional (DSN). Jakarta

Subroto (2007). Karakteristik Pembakaran Briket Campuran Arang Kayu dan Jerami. Surakarta: Media Mesin. Jurusan Teknik Mesin - Universitas Muhammadiyah.

Suhardiyono, L. 1988. Tanaman Kelapa: Budidaya dan Pemanfaatannya. Edisi Pertama. Yogyakarta: Kanisius

Sunaryo. 2008. Karakteristik Komposit Termoplastik Polipropilena dengan Serat Sabut kelapa Sebagai Pengganti Bahan Palet Kayu. Thesis. Universitas Sumatera Utara

Syarief, R. 1999. Teknologi Pengemasan pangan, Laboratorium Rekayasa Proses pangan,PAU Pangan dan Gizi. Bogor: Institut Pertanian Bogor

Diakses tanggal 04 Maret 2014

LAMPIRAN A

PERHITUNGAN DATA PENGUJIAN

1. Menghitung densitas sampel

Densitas (�) =�

�

Keterangan:

ρ = kerapatan / densitas (gr.cm-3) m = massa (gr)

V = volume (cm3) - Sampel I

m = 4,37 gr V = 5,5 cm3

Densitas(�) = 4,37 gr

5,5 cm3= 0,794 gr. cm −3

- Sampel II m = 4,35 gr V = 5,5 cm3

Densitas(�) = 4,35 gr

5,5 cm3= 0,791 gr. cm −3

- Sampel III m = 4,32 gr V = 5,5 cm3

Densitas(�) = 4,32 gr

5,5 cm3= 0,785 gr. cm −3

- Sampel IV m = 4,31 gr V = 5,5 cm3

Densitas(�) = 4,31 gr

5,5 cm3= 0,783 gr. cm −3

- Sampel V m = 4,30 gr V = 5,5 cm3

Densitas(�) = 4,30 gr

5,5 cm3= 0,781 gr. cm −3

- Sampel VI

V = 5,5 cm3

Densitas(�) = 4,28 gr

5,5 cm3= 0,778 gr. cm −3

2. Menghitung daya serap air (porositas) sampel DSA=��− ��

�� ���%

Keterangan:

DSA = daya serap air (%) mb = massa basah (gr) mk = massa kering (gr)

- Sampel I mb = 4,29 gr mk = 4,28 gr

DSA=4,29−4,28

4,28 × 100% = 0,234 %

- Sampel II mb = 4,32 gr mk = 4,30 gr

DSA=4,32−4,30

4,30 × 100% = 0,465 %

- Sampel III mb = 4,35 gr mk = 4,31 gr

DSA=4,35−4,31

4,31 × 100% = 0,928 %

- Sampel IV mb = 4,37 gr mk = 4,32 gr

DSA=4,37−4,32

4,32 × 100% = 1,157 %

- Sampel V mb = 4,41 gr mk = 4,35 gr

DSA=4,41−4,35

4,35 × 100% = 1,379 %

- Sampel VI mb = 4,45 gr mk = 4,37 gr

DSA=4,45−4,37

4,37 × 100% = 1,831 %

3. Menghitung kekuatan lentur

��= ���

����

Keterangan:

KL = Kuat Lentur (MPa) P = Load / Beban (N) L = Jarak Span (m) b = Lebar Sampel (m) h = Tebal Sampel (m)

- Sampel I

P = 0,55132 kgf = 0,55132 kgf x 9,8 ms-2 = 5,40297 N L = 10,5 cm = 105 x 10-3 m

b = 15 mm = 15 x 10-3 m h = 2,5 mm = 2,5 x 10-3 m

��= 3� 5,40297 �� 105 �10 −3�

2 � 15 � 10−3�(2,5 �10−3�)2

�� =1701,9356 �10 −3��

187,5 �10−9�3

��= 9,077 �106��−2 = 9,077 ���

- Sampel II

P = 0,6493 kgf = 0,6493 kgf x 9,8 ms-2 = 6,36314 N L = 10,5 cm = 105 x 10-3 m

b = 15 mm = 15 x 10-3 m h = 2,4 mm = 2,4 x 10-3 m

��= 3� 6,36314 �� 105 �10 −3�

2 � 15 � 10−3�(2,4 �10−3�)2

��=2004,3891 �10 −3��

172,8�10−9�3

��= 11,600 �106��−2= 11,600 ���

- Sampel III

P = 0,800557 kgf = 0,800557 kgf x 9,8 ms-2 = 7,84546 N L = 10,5 cm = 105 x 10-3 m

b = 15 mm = 15 x 10-3 m

��= 3� 7,84546 �� 105 �10 −3�

2 � 15 � 10−3�(2,6 �10−3�)2

��=2471,3199 �10 −3��

202,8�10−9�3

��= 12,186�106��−2= 12,186 ���

- Sampel IV

P = 0,811923 kgf = 0,811923 kgf x 9,8 ms-2 = 7,95684 N L = 10,5 cm = 105 x 10-3 m

b = 15 mm = 15 x 10-3 m h = 2,6 mm = 2,6 x 10-3 m

��= 3� 7,95684 �� 105 �10 −3�

2 � 15 � 10−3�(2,6 �10−3�)2

��=2506,405 �10 −3��

202,8�10−9�3

��= 12,359�106��−2= 12,359 ���

- Sampel V

P = 0,8747477 kgf = 0,8747477 kgf x 9,8 ms-2 = 8,572527 N L = 10,5 cm = 105 x 10-3 m

b = 15 mm = 15 x 10-3 m h = 2,4 mm = 2,4 x 10-3 m

��= 3� 8,572527 �� 105 �10 −3�

2 � 15 � 10−3�(2,4 �10−3�)2

��=2700,346 �10 −3��

172,8 �10−9�3

��= 15,627 �106��−2= 15,627 ���

- Sampel VI

P = 1,1678412 kgf = 1,1678412 kgf x 9,8 ms-2 = 11,444844 N L = 10,5 cm = 105 x 10-3 m

b = 15 mm = 15 x 10-3 m h = 2,4 mm = 2,4 x 10-3 m

��= 3� 11,444844 �� 105 �10 −3�

2 � 15 � 10−3�(2,4 �10−3�)2

��=3605,126 �10 −3��

172,8 �10−9�3

��= 20,863 �106��−2= 20,863 ���

4. Menghitung kekuatan impak sampel

�= �

�

Keterangan:

Is = Kuat Impak (J.m-2) E = Energi Serap (J) A = Luas Permukaan (m2) - Sampel I

E = 55,144 x 10-3 J

A = W x T = 15 mm x 2,5 mm = 37,5 mm2

Is =

55,144 x 10−3J

37,5 x 10−6m2 = 1470,5 J. m− 2

- Sampel II

E = 119,710 x 10-3 J

A = W x T = 15 mm x 2,6 mm = 39 mm2

Is =

119,710 x 10−3J

39 x 10−6m2 = 3069,5 J. m− 2

- Sampel III

E = 139,759 x 10-3 J

A = W x T = 15 mm x 2,5 mm = 37,5 mm2

Is = 139,759 x 10 −3J

37,5 x 10−6m2 = 3726,9 J. m− 2

- Sampel IV

E = 142,504 x 10-3 J

A = W x T = 15 mm x 2,5 mm = 37,5 mm2

Is = 142,504 x 10 −3J

37,5 x 10−6m2 = 3800,1 J. m− 2

- Sampel V

E = 151,110 x 10-3 J

A = W x T = 15 mm x 2,4 mm = 36 mm2

Is = 151,110 x 10 −3J

36 x 10−6m2 = 4197,5 J. m− 2

- Sampel VI

E = 200,557 10-3 J

A = W x T = 15 mm x 2,6 mm = 39 mm2

Is =

200,557 x 10−3J

39 x 10−6m2 = 5142,5 J. m− 2

5. Menghitung kekuatan tarik sampel

�= �

�

Keterangan:

σ = Kuat Tarik (MPa) F = Gaya (N)

A = Luas Permukaan (m2) - Sampel I

F = load x a = 43,780 kgf x 9,8 ms-2 = 429,048 N A = W x T = 6 mm x 2,4 mm = 15,6 mm2

σ= 429,048 N

14,4 x 10−6m2 = 29795 MPa

- Sampel II

F = load x a = 43,603 kgf x 9,8 ms-2 = 427,305 N A = W x T = 6 mm x 2,5 mm = 15 mm2

σ= 427,305 N

15 x 10−6m2= 28,487 MPa

- Sampel III

F = load x a = 34,871 kgf x 9,8 ms-2 = 341,734 N A = W x T = 6 mm x 2,6 mm = 15,6 mm2

σ= 341,734 N

15,6 x 10−6m2= 21,906 MPa

- Sampel IV

F = load x a = 25,775 kgf x 9,8 ms-2 = 252,595 N A = W x T = 6 mm x 2,6 mm = 15,6 mm2

σ= 252,595 N

15,6 x 10−6m2= 16,192 MPa

- Sampel V

F = load x a = 19,566 kgf x 9,8 ms-2 = 191,750 N A = W x T = 6 mm x 2,4 mm = 14,4 mm2

σ= 191,750 N

14,4 x 10−6m2= 13,316 MPa

- Sampel VI

F = load x a = 8,267 kgf x 9,8 ms-2 = 81,015 N A = W x T = 6 mm x 2,5 mm = 15 mm2

σ= 81,015 N

15 x 10−6m2= 5,401 MPa

LAMPIRAN B

GAMBAR PERALATAN DAN BAHAN

Aluminium Foil Jangka Sorong

Wolpert Perendaman Sampel

Shave Shaker Gelas Ukur

Ayakan Cetakan

Lemari Asam Alat Kempa Panas

Serat Sabut Kelapa

Biji Plastik PP

KTK Tissue

Termometer Kertas Pasir

Gunting Cutter

Spatula Xylene

Mortal

Universal Testing Machine

Sampel Rangkaian Alat

Luas Tanaman dan Produksi Tanaman Kopi Arabika di Sumatera

Utara Menurut Kabupaten Tahun 2011

Sumber: BPS Sumatera Utara Kabupatan/Kota

Regency/City

Luas Tanaman / Area (Ha)

Produksi Production

(ton) TBM TM TTM

Jumlah Total Not Yet

Productive Productive Unproductive

(1) (2) (3) (4) (5) (6)

1. Nias - - - - -

2. Mandailing Natal 759,32 956,73 25,67 1.741,72 1.142,77

3. Tapanuli Selatan - - - - -

4. Tapanuli Tengah - - - - -

5. Tapanuli Utara 3.943,50 9.512,75 300,00 13.756,25 10.142,39 6. Toba Samosir 536,96 1.897,34 194,83 2.629,13 2.480,96

7. Labuhanbatu - - - - -

8. Asahan - - - - -

9. Simalungun 1.211,24 5.655,64 200,78 7.067,66 8.487,45 10. Dairi 2.324,00 7.936,50 370,00 10.630,50 10.131,80 11. Karo 614,00 5.040,00 188,00 5.842,00 5.841,68 12. Deli Serdang 123,00 531,20 11,00 665,20 530,38

13. Langkat - - - - -

14. Nias Selatan - - - - -

15. Humbang Hasundutan 3.097,80 7.174,50 1.126,50 11.398,80 5.815,65 16. Pakpak Bharat 153,00 1.158,00 60,00 1.371,00 1.146,50 17. Samosir 1.137,16 2.580,05 305,70 4.022,91 2.630,46

18. Serdang Bedagai - - - - -

19. Batu Bara - - - - -

20. Padang Lawas Utara - - - - -

21. Padang Lawas - - - - -

22. Labuhanbatu Selatan - - - - -

23. Labuhanbatu Utara - - - - -

24. Nias Utara - - - - -

25. Nias Barat 4,50 10,00 5,00 19,50 4,22

26. Gunung Sitoli - - - - -

27. Kota/City - - - - -

Sumatera Utara 2011 13.904,48 42.452,71 2.787,48 59.144,67 48.354,26 Sumatera Utara 2010 14.198,34 41.003,45 2.519,27 57.721,06 47.755,11 Sumatera Utara 2009 14.924,37 39.421,55 2.795,97 57.141,89 45.482,81 Sumatera Utara 2008 15.313,33 38.549,36 2.528,12 56.390,81 45.351,99

Luas Tanaman dan Produksi Kelapa di Provinsi Sumatera Utara

Menurut Kabupaten 2011 (BPS)

Sumber: BPS Sumatera Utara Kabupatan/Kota

Regency/City

Luas Tanaman / Area (Ha)

Produksi

Production (ton) TBM TM TTM Jumlah

Not Yet

Productive Productive Unproductive Total

(1) (2) (3) (4) (5) (6)

1. Nias 167,00 3009,00 227,00 3403,00 3115,45

2. Mandailing Natal 235,34 1901,70 580,88 2717,92 1779,59

3. Tapanuli Selatan 70,25 235,00 116,0 421,25 212,60

4. Tapanuli Tengah 655,50 4216,50 620,50 5492,50 4938,00

5. Tapanuli Utara 77,75 238,85 54,75 351,85 179,63

6. Toba Samosir 4,54 20,97 10,42 35,93 15,07

7. Labuhanbatu 14,0 3142,00 4,00 3160,00 2915,05

8. Asahan 1561,00 22424,00 468,50 24453,50 21258,02

9. Simalungun 358,20 2170,09 419,62 2947,91 1901,15

10. Dairi 45,00 508,00 14,00 567,00 374,90

11. Karo 103,00 1036,00 81,00 1220,00 882,98

12. Deli Serdang 995,05 2866,20 96,00 3957,25 3013,28

13. Langkat 718,00 3043,20 - 3761,20 3539,24

14. Nias Selatan 3069,00 12399,0 3840,00 19308,00 13669,00

15. Humbang Hasundutan 147,50 144,25 32,50 324,25 154,50

16. Pakpak Bharat 31,90 35,50 5,00 72,40 26,90

17. Samosir 16,75 41,47 - 58,22 33,95

18. Serdang Bedagai 128,65 2059,00 35,40 2223,05 2263,60

19. Batu Bara 193,00 7618,10 234,00 8045,10 6232,60

20. Padang Lawas Utara 192,00 503,00 191,00 886,00 302,00

21. Padang Lawas 44,34 619,97 58,97 723,28 374,99

22. Labuhanbatu Selatan - 52,00 - 52,00 44,25

23. Labuhanbatu Utara 37,00 5755,00 44,00 5836,00 7001,58

24. Nias Utara 301,00 14760,70 690,00 15751,70 14771,82

25. Nias Barat 201,50 1862,50 684,50 2748,50 1741,00

26. Gunung Sitoli 20,00 892,00 676,00 1588,00 888,50

27. Kota/City - - - - -

Sumatera Utara 2011 9367,77 91554,00 9184,04 110105,81 91629,89

Sumatera Utara 2010 9346,21 88751,62 10143,86 108241,69 103606,06

Sumatera Utara 2009 9285,41 91870,42 9602,06 110757,89 93087,64

Sumatera Utara 2008 8633,93 99897,59 5988,33 114519,85 96823,50