SKRIPSI

KAJIAN PRODUKSI PLASTIK KOMPOSIT CAMPURAN PATI TERMOPLASTIS DAN POLIETILEN

Oleh:

Michael Lee F34052559

2009

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

BOGOR

i Michael Lee. F34052559. Kajian Produksi Plastik Komposit Campuran Pati Termoplastis dan Polietilen. Di bawah bimbingan: Titi Candra Sunarti dan Hardaning Pranamuda. 2009.

RINGKASAN

Penggunaan plastik mempunyai banyak keunggulan, namun dampak negatif dari penggunaannya muncul pada saat produk tersebut tidak dapat dipakai lagi dan kemudian dibuang ke lingkungan. Hal ini menyebabkan pencemaran lingkungan yang serius. Salah satu alternatif untuk mengatasi hal tersebut yaitu dengan melakukan pengembangan plastik komposit berbasiskan pati yang mempunyai keunggulan pada tingkat biodegradabilitas yang lebih tinggi dibandingkan dengan polimer sintetik. Penelitian ini bertujuan untuk mengetahui karateristik pati sagu dan tapioka yang digunakan, mempelajari proses pembuatan plastik komposit dengan metode pencampuran antara pati termoplastis dan compatibilized polyethylene (compt.-PE), serta mengetahui karakteristik plastik komposit tersebut.

Proses produksi diawali dengan karakterisasi mutu pati yang digunakan sesuai dengan SNI 01-3451-1994 untuk tapioka dan SNI 01-3729-1995 untuk pati sagu serta karakteristik kimia patinya yang mendukung pembuatan plastik komposit.

Pembuatan pati termoplastis dilakukan dengan menggunakan komposisi pati (pati sagu atau tapioka) : gliserol : air = 55% : 20% : 25% dengan menggunakan alat rheomix 3000 HAAKE. Pencampuran compt.-PE (LLDPE dan HDPE) dilakukan dengan menggunakan alat twin screw extruder dengan penambahan 0,1% dikumil peroksida (DCP) dan 1% maleat anhidrida (MA). Produksi plastik komposit dibuat dengan melakukan pencampuran pati termoplastis dan compt.-PE dengan perbandingan 20% : 80% menggunakan alat rheomix 3000 HAAKE. Analisis terhadap plastik komposit yang dilakukan meliputi sifat fisik mekanik (kekuatan tarik dan elongasi), sifat termal, uji biodegradabilitas secara kualitatif dan kuantitatif, serta uji morfologi permukaan dengan SEM.

Hasil pengujian karakterisasi mutu memperlihatkan bahwa pati sagu dan tapioka yang digunakan memenuhi standar yang telah ditetapkan, kecuali nilai kadar serat kasar yang dimiliki oleh pati sagu yang lebih besar dari standar. Nilai kadar serat yang besar memberikan pengaruh positif terhadap sifat mekanik plastik komposit yang diproduksi. Sifat mekanik plastik komposit yang dihasilkan memperlihatkan bahwa compt.-HDPE tapioka memiliki kekuatan tarik yang paling mendekati polimer sintetis, sedangkan nilai elongasi untuk semua plastik komposit bernilai lebih rendah karena adanya pengaruh pencampuran pati. Pengukuran sifat termal dilakukan untuk mengetahui suhu transisi gelas (Tg) dan titik leleh (Tm) dimana nilai Tg dan Tm plastik komposit ini mendekati polimer sintetis sehingga penambahan pati tidak memberikan pengaruh yang signifikan. Sifat biodegradabilitas plastik komposit diuji dengan menggunakan enzim α-amilase (uji kuantitatif) dan mikroorganisme kapang Penicillium sp. dan Aspergillus niger (uji kualitatif) yang membuktikan bahwa plastik campuran yang diujikan mempunyai kemampuan untuk terbiodegradasi. Hal ini terlihat dari perubahan morfologi permukaan plastik komposit setelah uji biodegradabilitasnya dimana mempunyai permukaan yang kasar disebabkan oleh hilangnya komponen pati oleh aktivitas enzim.

Berdasarkan hasil penelitian yang telah dilakukan, maka untuk mengembangkan produk plastik komposit ini masih perlu dikaji optimasi formula untuk pembuatan pati termoplastis dan optimasi kondisi proses pencampuran antara pati termoplastis dengan polimer sintetis.

ii Michael Lee. F34052559. The Production of Blended Composite Plastic of Thermoplastic Starches and Polyethylene. Under the Supervising: Titi Candra Sunarti and Hardaning Pranamuda. 2009.

SUMMARY

The use of plastic has many advantages, but the negative impact of the use comes as the product can not be re-used and then discharged into the environment.

This causes serious environmental pollution. One alternative to overcome this is to make the development of starch-based plastic composites that have superior biodegradability compared to the synthetic polymers. The objectives of this research are to compare the characteristic of sago starch and tapioca; to study the process in making composite plastic with thermoplastic starch and compatibilized polyethylene (compt.-PE) blends; and to compare the characteristic of plastic composites.

The experiment begun by characterizing the starch quality according to the Indonesian National Standard (SNI 01-3451-1994 for cassava starch and SNI 01- 3729-1995 for sago starch) and also its chemical compositions that support the synthesis of composite plastic. Thermoplastics Starch (TPS) were made through the blending between starch, glycerol, and water with the composition comparison for each were 55%, 20%, and 25% using rheomix 3000 HAAKE. Production of compt.- PE was done by using twin screw extruder with the addition of 0.1% of dicumyl peroxide and 1% maleic anhydride. Composite plastic was produced through the blending of 20% TPS and 80% compt.-PE in compositions by using rheomix 3000 HAAKE. The characteristics of composite plastics were determined in physical- mechanical properties (tensile strength and elongation), thermal properties, biodegradability analysis (qualitative analysis and quantitative analysis), and morphological analysis using Scanning Electron Microscope.

Based on each characteristics, it had proven that the quality of both starches had met the requirement standards, unless the value of crude fiber content of sago starch is higher than standard. The high value of crude fiber content gave a positive influence on the physical-mechanical properties of plastic composites that were produced. The result of physical-mechanical properties showed that compt.-HDPE cassava starch had almost similar value to its synthetic polymer, whereas the elongation value for all kind of composite plastics were lower than the synthetic polymers. Thermal property measurements performed to determine the glass transition temperature (Tg) and melting point temperature (Tm) where each values in composite plastic closed to synthetic polymer, so that the addition of starch did not have a significant influence. Biodegradability analysis of composite plastics were tested by using α-amylase enzyme (quantitative analysis) and microorganisms molds Penicillium sp. and Aspergillus niger (qualitative analysis) which proved that the composite plastic had the biodegradable ability. This could be seen from the change in surface morphology of composite plastic after testing its biodegradable ability where the rough surface was caused by the loss of starch components by the enzyme activity.

Based on the results of this research, optimizing the formula in making thermoplastic starch and optimizing blending process condition between thermoplastic starch and synthetic polymer are needed to improved the quality of the composite plastics.

iii KATA PENGANTAR

Awal kata, saya sebagai penulis ingin berterima kasih kepada Tuhan Yang Maha Esa atas rahmat dan kesempatan yang telah diberikanNya sehingga penulis dapat menyelesaikan skripsi yang berjudul “Kajian Produksi Plastik Komposit Campuran Pati Termoplastis dan Polietilen”. Semua kejadian yang dilalui dalam proses pembuatan skripsi ini merupakan suatu bimbingan dari-Nya bagi penulis.

Banyaknya kendala dalam penelitian dan penulisan skripsi ini telah membuat penulis menjadi lebih dewasa dan kreatif. Penulis juga mengucapkan terima kasih atas bimbingan dan dukungan semua pihak yang telah membantu sehingga penelitian dan penulisan skripsi ini dapat berjalan lancar, pihak-pihak tersebut antara lain:

1. Dr. Ir. Titi Candra Sunarti, Msi. selaku dosen pembimbing I atas bimbingan dan dorongannya untuk mencari lebih banyak wawasan tentang hal yang sepertinya sulit untuk dilakukan,

2. Dr. Hardaning Pranamuda, MSc. selaku dosen pembimbing II atas waktunya yang telah diberikan untuk bimbingan dan dorongannya sehingga penelitian dan penulisan skripsi ini dapat terselesaikan dengan baik,

3. Kepada keluarga tercinta untuk dukungan doa, moril, semangat dan materil setiap saat,

4. Semua laboran Departemen Teknologi Industri Pertanian yang telah turut membimbing dan memberikan masukkan untuk pengujian yang telah dilakukan dalam penelitian ini,

5. Semua jajaran Technical and Services Laboratory PERTAMINA, Jakarta yang telah membantu dalam penyelesaian penelitian ini,

6. Semua laboran Laboratorium Mikologi, Balai Pengkajian Bioteknologi – BPPT, Puspitek, Tanggerang atas bantuannya dalam menyelesaikan pengujian akhir,

7. Semua pihak UPT atas tiap gelak tawa yang memberikan keceriaan kepada penulis,

iv 8. Mba Ria, Roisah, Indra, dan Umi selaku teman sebimbingan yang

selalu mendukung setiap saat baik siang maupun malam,

9. Semua teman-teman TIN 42 yang telah membantu memberikan dukungan baik pada saat suka dan duka maupun ide-ide cemerlangnya hingga penelitian dan penulisan skripsi ini selesai dilakukan,

10. Semua anak kos Perwira 45 yang telah memberikan dukungan selalu, 11. Serta semua orang yang telah turut membantu hingga terselesaikannya

skripsi ini.

Akhir kata, penulis berharap skripsi ini dapat menjadi suatu saran dalam penelitian lanjutan yang akan dilakukan sehingga dalam jangka panjang dapat memberikan kontribusi yang besar terhadap lingkungan Indonesia serta dapat menjaga kelestariannya. Adanya kritik juga akan membuat skripsi ini menjadi lebih bermakna lagi.

Bogor, Oktober 2009 Penulis

v DAFTAR ISI

Halaman

RINGKASAN / ABSTRACT... i

KATA PENGANTAR... iii

DAFTAR ISI... v

DAFTAR GAMBAR... vii

DAFTAR TABEL... xi

DAFTAR LAMPIRAN... x I. PENDAHULUAN...

A. Latar Belakang...

B. Tujuan...

1 1 3 II. TINJAUAN PUSTAKA...

A. Biodegradable Plastic...

B. Pati...

C. Tapioka...

D. Pati Sagu...

E. Pati Termoplastis...

F. Polietilen (PE)...

G. Bahan Aditif...

G.1. Maleat anhdrida / maleic anhydryide (MA)...

G.2. Dicumyl peroxide (DCP)...

H. Zat Pemlastis: Gliserol...

I. Karakterisasi Biodegradable Plastic...

I.1. Karakterisasi sifat mekanik...

I.2. SEM (scanning electrone microscope)...

I.3. Uji biodegradabilitas...

I.4. Sifat termal...

4 4 5 8 10 12 13 15 16 17 18 20 21 23 23 24 III. METODOLOGI PENELITIAN...

A. Alat dan Bahan...

B. Waktu dan Tempat Penelitian...

C. Metode Penelitian...

C.1. Persiapan dan karakterisasi pati...

C.2. Pembuatan pati termoplastis...

C.3. Pembuatan compt.- polietilen...

C.4. Pembuatan plastik komposit...

C.5. Karakterisasi plastik komposit...

25 25 26 26 26 27 27 28 28

vi Halaman IV. HASIL DAN PEMBAHASAN...

A. Persiapan dan Karakterisasi Pati...

A.1. Mutu pati...

A.2. Komponen penyusun pati...

B. Pembuatan Pati Termoplastis...

C. Pembuatan Compt.- Polietilen...

D. Pembuatan Plastik Komposit...

E. Karakteristik Plastik Komposit...

E.1. Sifat mekanik plastik komposit...

E.2. Sifat termal plastik komposit...

E.3. Pengujian sifat biodegradablitas plastik komposit...

E.4. Uji morfologi...

30 30 31 34 36 39 41 44 45 49 52 57 V. KESIMPULAN DAN SARAN...

A. Kesimpulan...

B. Saran...

61 61 62 DAFTAR PUSTAKA... 63 LAMPIRAN... 70

vii DAFTAR GAMBAR

No. Judul Halaman

1. Struktur rantai molekul amilosa (Winarno, 1991)... 6 2. Struktur rantai molekul amilopektin (Winarno, 1991)... 6 3. Granula pati a) tapioka dan b) pati sagu (Anonim, 2000)... 8 4. a) Kurva tegangan-regangan plastik dan b) Kurva tegangan-

regangan untuk bahan plastik yang getas (Anonim,

2001)... 22 5. Diagram alir penelitian... 29 6. Pengaruh kadar air dan tingkat destrukturisasi pada pati (Ulfa,

2009)... 37 7. Bentuk granula pati pada pati termoplastis dengan perbesaran

200x... 38 8. Hasil campuran polietilen dengan pati tanpa bahan aditif... 40 9. Bentuk akhir pati termoplastis dan polietilen... 41 10. Pengaruh jenis pati dan PE terhadap energi torsi selama

pengadukan a) Compt.-LLDPE + pati termoplastis (sagu dan tapioka); b) Compt.-HDPE + pati termoplastis (sagu dan tapioka)...

43

11. Produk plastik komposit pencampuran compt.-PE dengan pati

termoplastis... 45 12. Dumbell untuk pengujian sifat mekanik tipe IV... 46 13. Perbedaan jenis plastik komposit terhadap a) Kuat mekanik dan

b) Elongasi plastik... 48 14. Kromatogram DSC a) HDPE + pati termoplastis (sagu dan

tapioka); b) LLDPE + sagu; c) LLDPE + tapioka... 51 15. Beberapa koloni fungi kelompok Aspergillus niger (1, 2, 4) dan

Penicillium sp. (3, 5,6) yang tumbuh dengan baik dalam medium

PDA... 54 16. Hasil analisis uji biodegradabilitas menggunakan mikroba

Penicillium sp. dan Aspergillus niger pada plastik komposit... 55

viii

No. Judul Halaman

17. Hasil analisis uji biodegradabilitas menggunakan mikroba

Penicillium sp. dan Aspergillus niger pada kontrol... 56 18. Hasil morfologi permukaan dengan SEM pada plastik komposit

LLDPE (Perbesaran 5000x)... 58 19. Hasil morfologi permukaan dengan SEM pada plastik komposit

HDPE (Perbesaran 5000x)... 60

ix DAFTAR TABEL

No. Judul Halaman

1. Rasio amilosa-amilopektin pada umbi-umbian (Hayati, 2004)... 7

2. Perbandingan antara amilosa dan amilopektin (Hayati, 2004)... 7

3. Komposisi kimia tapioka (Grace, 1977)... 9

4. Syarat mutu tapioka menurut SNI 01-3451-1994... 9

5. Syarat mutu pati sagu menurut SNI 01-3729-1995... 11

6. Karakteristik HDPE dan LLDPE (Harper, 1975)... 14

7. Karakteristik maleat anhidrida (Stevens, 2007)... 17

8. Tipe Spesimen untuk pengujian sifat mekanik (Anonim, 2001).. 21

9. Karakterisasi mutu tapioka dan pati sagu hasil penelitian... 32

10. Sifat fisiko-kimia dan fungsional pati hasil penelitian... 34

11. Hasil analisis sifat mekanik plastik komposit... 46

12. Hasil analisis sifat termal... 49

13. Hasil analisis uji enzimatis untuk mengetahui bobot pengurangan plastik... 53

x DAFTAR LAMPIRAN

No. Judul Halaman

1. Alat-alat untuk karakteristik plastik komposit yang

digunakan... 71

2. Karakteristik pati... 73

3. Prosedur analisa karakterisasi plastik komposit... 77

4. Karakterisasi mutu tapioka dan pati sagu hasil penelitian... 80

5. Data hasil analisa sifat mekanik plastik komposit... 82

6. Data hasil analisia Tg dan Tm plastik komposit... 83

7. Data uji biodegradabilitas plastik komposit secara enzimatis.... 84

1 I. PENDAHULUAN

A. Latar Belakang

Secara umum, perkembangan industri plastik telah memberikan banyak sekali keuntungan bagi kehidupan manusia. Sebagian besar peralatan yang digunakan oleh manusia dalam kehidupan sehari-hari merupakan produk plastik seperti plastik kemasan, peralatan listrik, sepatu, dan lain-lain. Dampak negatif kemudian muncul pada saat produk tersebut tidak terpakai lagi dan kemudian dibuang ke lingkungan.

Fakta menyatakan bahwa gundukan sampah terus bertambah dan mengakibatkan lahan-lahan menjadi tersita untuk dijadikan sebagai tempat pembuangan sampah. Fakta lain juga menyebutkan bahwa setiap tahunnya penduduk dunia menggunakan 500 milyar kantong plastik; dan ini berarti ada satu juta kantong plastik tiap menitnya. Sampah plastik dari sektor pertanian saja setiap tahun mencapai 100 juta ton. Dengan jumlah sebanyak itu dapat membungkus bola bumi sebanyak sepuluh kali lipat (Toshi, 2003). Berdasarkan total dari sampah rumah tangga, plastik telah menjadi salah satu komponen sampah hingga 11%, dimana sangat menyita tempat dibandingkan dengan bahan lainnya. Hal ini diperburuk dengan sifat plastik yang tidak dapat terdegradasi secara alami yang membutuhkan waktu hingga 1000 tahun untuk dapat terdekomposisi secara sempurna (Toshi, 2003). Cara yang mungkin diterapkan adalah menggunakan kembali plastik tersebut atau membakarnya namun akan menyebabkan polusi terhadap udara. Tingginya permintaan akan plastik yang terbuat dari sumber daya alam tidak terbaharui juga telah menimbulkan efek yang negatif terhadap lingkungan. Limbah plastik ini lambat laun menjadi masalah yang membutuhkan perhatian khusus untuk dicari jalan keluarnya.

Permasalahan tentang ketersediaan bahan baku, eco-efficiency dan green chemistry telah membawa kepada suatu penelitian yang mengacu kepada sumber daya alam yang terbaharukan dan ramah lingkungan tentang plastik. Salah satu solusinya yaitu membuat material pengemas yang berbahan baku sumber daya pertanian dan kehutanan dimana apabila tidak diperlukan lagi dapat dibuang dan akan terurai dengan sendirinya. Beberapa contoh plastik yang ramah lingkungan telah dikembangkan, contohnya adalah poli asam laktat, poli kaprolakton, poli asam glikolat, dan poli vinil alkohol; hasil kultivasi mikroba seperti golongan poliester dan

2 polisakarida; dan yang terakhir adalah hasil modifikasi kimia bahan-bahan alami seperti pati, selulosa, kitin, dan protein kedelai.

Salah satu hasil modifikasi kimia bahan alami yang mempunyai prospek untuk dikembangkan lebih lanjut adalah pati. Pati dalam beberapa jenis telah tersedia secara alami dan ketersediaanya dapat diperbaharui dengan cepat serta mudah terdegradasi secara biologis. Pati tersebut diharapkan membentuk susunan matriks plastik yang lebih rapuh strukturnya sehingga diharapkan struktur rantai kimia plastik tersebut dapat hancur lebih cepat di dalam tanah. Plastik komposit yang akan dibuat tidak sepenuhnya bahan alami karena akan tetap dicampurkan dengan bahan plastik sintetis dengan tujuan untuk mempertahankan sifat positif dari plastik, akan tetapi dengan adanya pencampuran bahan alami akan mengakibatkan plastik tersebut menjadi lebih cepat terdekomposisi.

Harga bahan baku yang mahal juga telah menjadi tantangan yang paling utama dalam memproduksi kemasan plastik yang dapat terurai secara alami, sehingga untuk mereduksi harga produksinya harus ditemukan teknologi yang lebih baik lagi untuk memproduksinya. Dengan menggunakan pati ubi kayu atau biasa disebut sebagai tapioka dan pati sagu masing-masing akan dibuat pati termoplastis (Termoplastic Starch / TPS) yang harganya diharapkan jauh lebih murah dan memiliki karakteristik plastik yang baik pula. Kedua macam pati tersebut digunakan karena ketersediaannya yang melimpah sehingga dapat meningkatkan nilai tambah dari pertanian nasional Indonesia. Pemilihan pati ubi kayu dan pati sagu sebagai bahan baku juga disebabkan karena tingginya kandungan amilosa dikedua jenis pati tersebut, dimana kandungan amilosa yang tinggi akan memberikan dampak positif terhadap karakteristik plastik komposit. Tentu saja pati tersebut harus dimodifikasi terlebih dahulu untuk memperbaiki karakteristiknya dengan penambahan zat pemlastis. Dengan penambahan pemlastis ini diharapkan agar sifat pati termoplastis tersebut menjadi lebih elastis dan tidak rapuh.

3 B. Tujuan

Penelitian ini bertujuan untuk:

Mengetahui karateristik pati sagu dan tapioka yang digunakan,

Mempelajari proses pembuatan plastik komposit dengan metode pencampuran (blending) antara tapioka atau pati sagu termoplastis dan compt.-PE (LLDPE dan HDPE),

Mengetahui karakteristik plastik komposit dari campuran tapioka atau pati sagu termoplastis dan compt.-PE.

4 II. TINJAUAN PUSTAKA

A. BIODEGRADABLE PLASTIC

Secara umum, kemasan biodegradable diartikan sebagai film kemasan yang dapat didaur ulang dan dapat dihancurkan secara alami. Istilah „biodegradable’

diartikan sebagai kemampuan komponen-komponen molekuler dari suatu material untuk dipecah menjadi molekul-molekul yang lebih kecil oleh mikroorganisme hidup, sehingga zat karbon yang terkandung dalam material tersebut akhirnya dapat dikembalikan kepada biosfer (Gould et al., 1990); sedangkan menurut Pranamuda (2001), biodegradable plastic adalah plastik yang dapat digunakan layaknya seperti plastik konvensional, namun akan hancur terurai oleh aktivitas mikroorganisme menjadi hasil akhir air dan gas karbondioksida setelah habis terpakai dan dibuang ke lingkungan. Seal (1994) menyatakan bahwa kemasan biodegradable plastic adalah suatu material polimer yang dapat berubah menjadi senyawa dengan berat molekul rendah, dimana paling sedikit satu tahap pada proses degradasinya melalui metabolisme secara alami.

Biodegradable plastic dapat dibuat dari bahan polimer sintetis, polimer alami, dan campuran antara polimer alami dengan polimer sintetis (Cole, 1990), sedangkan menurut Griffin (1994), biodegradable plastic adalah suatu bahan dalam kondisi tertentu, waktu tertentu mengalami perubahan dalam struktur kimianya, yang mempengaruhi sifat-sifat yang dimilikinya oleh pengaruh mikroorganisme (bakteri, jamur, alga).

Polimer alami mempunyai sifat yang kurang baik, sedangkan polimer sintetis mempunyai sifat yang unggul seperti lebih tahan air dan kekuatan mekaniknya yang tinggi. Penggabungan antara polimer alami dan polimer sintetis sangat baik karena diharapkan dapat menghasilkan material yang sifat fisiknya baik dan bersifat ramah lingkungan (Wisojodharmo et al., 1998). Hal ini didukung dengan adanya pernyataan dari Otey et al. (1987), pati yang sering digunakan sebagai bahan campuran polimer adalah granula pati alami atau granula pati yang telah dimodifikasi secara kimiawi untuk meningkatkan kesesuaian granula dengan matriks polimer sintetis yang digunakan. Semakin kecil campuran konsentrasi pati akan memberikan pengaruh terhadap biodegradabilitas plastik yang semakin rendah pula.

5 Polimer-polimer yang mampu terdegradasi harus memenuhi beberapa kriteria, yaitu mengandung salah satu dari jenis ikatan asetal, amida, atau ester, memiliki berat molekul dan kritalinitas rendah, serta memiliki hidrofilitas yang tinggi. Persyaratan ini tidak sesuai dengan spesifikasi teknis plastik yang diinginkan dan dibutuhkan pasar sehingga perlu adanya pengoptimalan pengaruh berat molekul, kritalinitas, dan biodegradabilitas serta sifat mekanik (Ulfa, 2009).

Kelompok biopolimer yang menjadi bahan dasar dalam pembuatan biodegradable plastic yaitu (Latief, 2001):

- Campuran biopolimer dengan polimer sintetis. Bahan ini memiliki nilai biodegradabilitas yang rendah dan biofragmentasi yang sangat terbatas.

- Poliester. Biopolimer ini dihasilkan secara bioteknologi atau fermentasi dengan mikroba genus Alcaligenes dan dapat terdegradasi secara penuh oleh bakteri, jamur, dan alga.

- Polimer pertanian. Polimer pertanian diantaranya yaitu cellophan, seluloasetat, kitin, pullulan.

B. PATI

Pati merupakan salah satu jenis polisakarida terpenting dan tersebar luas di alam. Pati disimpan sebagai cadangan makanan bagi tumbuh-tumbuhan, antara lain di dalam biji buah (padi, jagung, gandum), di dalam umbi (ubi kayu, ubi jalar, talas, ganyong, kentang) dan pada batang (aren dan sagu). Bentuk pati digunakan untuk menyimpan glukosa dalam proses metabolisme. Menurut Hart (1990), pati merupakan homopolimer glukosa dengan ikatan α-glikosidik. Sifat pada pati tergantung panjang rantai karbonnya, serta lurus atau bercabang rantai molekulnya.

Pati terdiri dari dua fraksi yang dapat dipisahkan dengan air panas, fraksi terlarut disebut amilosa dan fraksi tidak terlarut disebut amilopektin. Berat molekul pati bervariasi tergantung pada kelarutan dan sumber patinya.

Umumnya pati tidak terdapat dalam keadaan murni karena terdapat bahan antara misalnya protein dan lemak. Dapat dikatakan bahwa granula pati sedikitnya mengandung tiga komponen yaitu amilosa, amilopektin, dan bahan antara. Bahan antara tersebut terdapat sekitar 5-10% (Banks dan Greenwood, 1975). Tiap jenis pati mempunyai sifat yang tidak sama, karena hal ini dipengaruhi oleh panjang rantai karbonnya dan perbandingan antara molekul yang lurus dan bercabang. Komponen

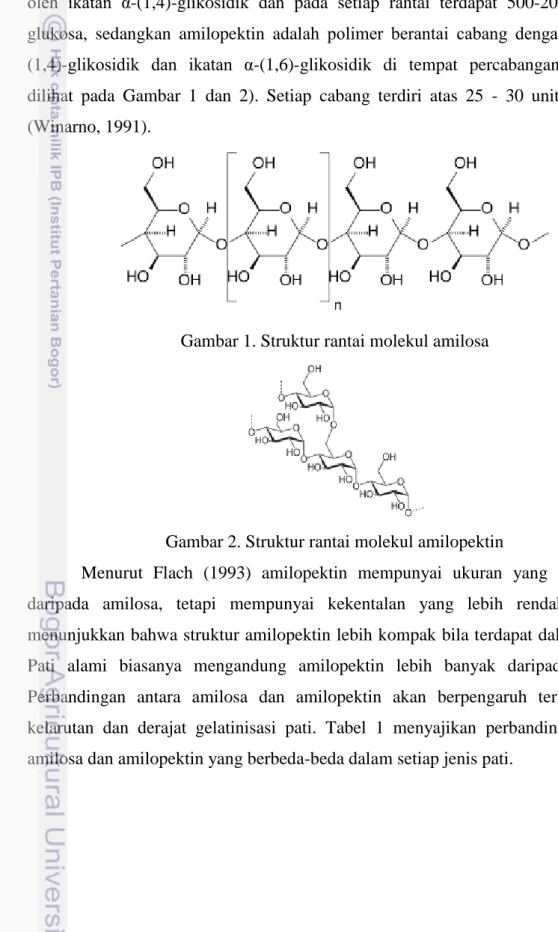

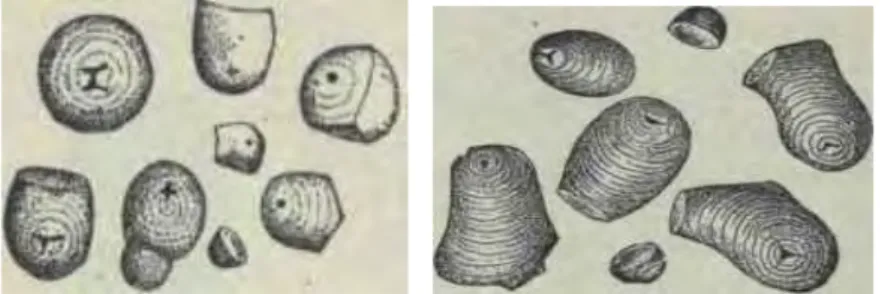

6 yang menyusun pati ada tiga, yaitu: amilosa, amilopektin dan bahan antara (seperti protein dan lemak). Bahan antara tersebut biasanya terdapat 5-10% dari berat total (Banks dan Greenwood, 1975). Pati terdiri dari dua fraksi yang dapat dipisahkan dengan air panas. Fraksi terlarut tersebut disebut amilosa dan fraksi yang tidak terlarut disebut amilopektin. Amilosa merupakan polimer rantai lurus yang dibangun oleh ikatan α-(1,4)-glikosidik dan pada setiap rantai terdapat 500-2000 unit D- glukosa, sedangkan amilopektin adalah polimer berantai cabang dengan ikatan α- (1,4)-glikosidik dan ikatan α-(1,6)-glikosidik di tempat percabangannya (dapat dilihat pada Gambar 1 dan 2). Setiap cabang terdiri atas 25 - 30 unit D-glukosa (Winarno, 1991).

Gambar 1. Struktur rantai molekul amilosa

Gambar 2. Struktur rantai molekul amilopektin

Menurut Flach (1993) amilopektin mempunyai ukuran yang lebih besar daripada amilosa, tetapi mempunyai kekentalan yang lebih rendah. Hal ini menunjukkan bahwa struktur amilopektin lebih kompak bila terdapat dalam larutan.

Pati alami biasanya mengandung amilopektin lebih banyak daripada amilosa.

Perbandingan antara amilosa dan amilopektin akan berpengaruh terhadap sifat kelarutan dan derajat gelatinisasi pati. Tabel 1 menyajikan perbandingan jumlah amilosa dan amilopektin yang berbeda-beda dalam setiap jenis pati.

7 Tabel 1. Rasio amilosa-amilopektin pada umbi-umbian

Umbi Amilosa (%) Amilopektin (%)

Ubi jalar 17,0 83,0

Ubi kayu 18,0 82,0

Talas 18,0 82,0

Kimpul 21,2 78,8

Ganyong 18,9 81,1

Suweg 18,3 81,7

Uwi 23,6 76,4

Gembili 24,3 75,7

Sumber: Hayati (2004)

Rasio amilosa dan amilopektin akan mempengaruhi sifat-sifat pati.

Kandungan amilosa di dalam pati terdapat dalam jumlah kecil, sedangkan amilopektin terdapat dalam jumlah yang lebih besar. Menurut Charley (1970), butiran pati terdiri dari 1/4 bagian amilosa dan 3/4 bagian amilopektin. Apabila konsentrasi amilosa lebih tinggi, maka pati akan bersifat kering, kurang lekat, dan menyerap air lebih banyak (Wirakartakusumah, 1984). Amilosa dan amilopektin mempunyai sifat fisik yang berbeda. Perbedaan antara amilosa dan amilopektin dapat dilihat pada Tabel 2.

Tabel 2. Perbandingan antara amilosa dan amilopektin

Properti Amilosa Amilopektin

Struktur umum Linear Bercabang

Ikatan α-1,4 α-1,4 dan α-1,6

Panjang rantai rata-rata ~103 20-25

Derajat polimerisasi ~103 104-105

Kompleks dengan iod Biru (~650 nm) Ungu-cokelat (~550 nm) Produk hidrolisis dengan α-

amilase

Maltotriosa, glukosa, maltosa, oligosakarida

Gula pereduksi (sedikit), oligosakarida (dominan) Sumber: Anonim (2000)

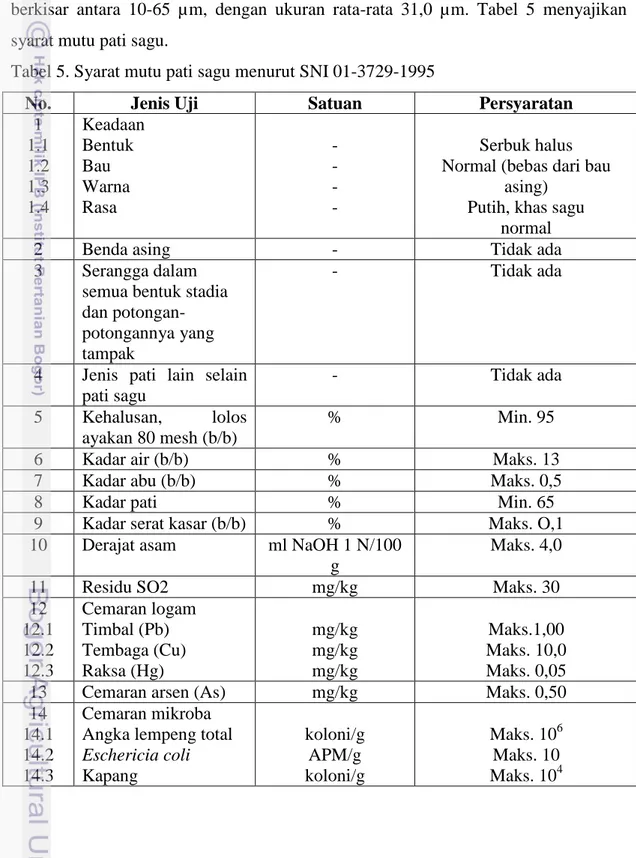

Granula pati dapat menyerap air dan membengkak. Pembengkakan dan penyerapan air oleh granula pati dapat mencapai konsentrasi 30% dan peningkatan volume granula pada selang suhu 55oC sampai 65oC masih memungkinkan granula kembali pada kondisi semula. Apabila terjadi pembengkakan yang luar biasa, dan granula pati tidak dapat kembali ke keadaan semula, maka perubahan ini disebut gelatinisasi. Suhu pada saat granula pati pecah disebut suhu gelatinisasi dan besarnya berbeda-beda tergantung pada jenis pati dan konsentrasinya (Winarno, 1991). Bentuk granula pada pati sagu dan pati ubi kayu dapat dilihat pada Gambar 3.

Penelitian tentang pati sebagai bahan baku plastik telah dilakukan mulai dari penggunaan pati alami, pati termodifikasi, dan pati termoplastis untuk ditambahkan

8 baik pada biodegradable plastic dan non-biodegradable plastic. Pemilihan proses atas pati didasarkan pada produk akhir yang ingin dicapai. Selain itu penambahan pati dalam pembuatan plastik juga ditujukan untuk meminimisasi biaya produksi (Fabunmi et al. 2007).

a) b)

Gambar 3. Granula pati a) tapioka dan b) pati sagu (Anonim, 2000)

Potensi penggunaan pati sebagai bioplastik berkisar 85-90% dari pasar bioplastik yang ada, termasuk polimer asam laktat yang diproduksi melalui fermentasi pati. Diantara bioplastik tersebut mengunakan pati alami dan modifikasinya dalam bentuk campuran polimer sintetik. Starch-based plastic merupakan penggunaan pati dalam memproduksi bioplastik dengan keuntungan yaitu harga murah, jumlah berlimpah dan dapat diperbaharui (Vilpoux dan Averous, 2006).

C. TAPIOKA

Tapioka adalah pati yang diekstrak dari ubi kayu. Dalam memperoleh pati dari ubi kayu (tapioka), harus mempertimbangkan usia atau kematangan dari tanaman ubi kayu. Usia optimum yang telah ditentukan dari hasil percobaan terhadap salah satu varietas ubi kayu yang berasal dari Jawa yaitu San Pedro Preto adalah sekitar 18-20 bulan (Grace, 1977). Ketika umbi ubi kayu dibiarkan di tanah, jumlah pati akan meningkat hingga pada titik tertentu, lalu umbi akan menjadi keras dan menyerupai kayu, sehingga umbi akan sulit untuk ditangani dan diolah. Komposisi kimia tapioka dapat dilihat pada Tabel 3.

9 Tabel 3. Komposisi kimia tapioka

Komposisi Jumlah

Serat (%) 0,5

Air (%) 15

Karbohidrat (%) 85

Protein (%) 0,5-0,7

Lemak (%) 0,2

Energi (kalori/100 g) 307

Sumber: Grace (1977)

Bila pH terlalu tinggi, pembentukan pasta semakin cepat tercapai tetapi cepat turun lagi. Sebaliknya, bila pH terlalu rendah, maka pembentukan pasta menjadi lambat dan viskositasnya akan turun bila proses pemanasan dilanjutkan. The Tapioca Institute of America (TIA) menetapkan standar pH tapioka sekitar 4,5-6,5 (Radley, 1976). Syarat mutu tapioka sesuai SNI dapat dilihat pada Tabel 4.

Tabel 4. Syarat mutu tapioka menurut SNI 01-3451-1994

No. Jenis Uji Satuan Persyaratan

Mutu I Mutu II Mutu III

1. Kadar air % Maks. 15,0 Maks. 15,0 Maks. 15,0

2. Kadar abu % Maks. 0,6 Maks. 0,6 Maks. 0,6

3. Serat dan benda

asing % Maks. 0,6 Maks. 0,6 Maks. 0,6

4. Derajat putih

(BaSO4=100%) % Min. 94,5 Min. 92,0 < 92,0

5.

Derajat asam

ml NaOH 1N/100 g

Maks. 3,0 Maks. 3,0 Maks. 3,0 6. Cemaran logam

- Timbal - Tembaga - Seng - Raksa - Arsen

mg/kg mg/kg mg/kg mg/kg mg/kg

Maks. 1,0 Maks. 10,0 Maks. 40,0 Maks.0,05

Maks. 0,5

Maks. 1,0 Maks. 10,0 Maks. 40,0 Maks.0,05

Maks. 0,5

Maks. 1,0 Maks. 10,0 Maks. 40,0 Maks.0,05

Maks. 0,5 7. Cemaran mikroba

- Angka lempeng total

- E. coli - Kapang

koloni/g koloni/g koloni/g

Maks. 1,0 x 106

- Maks. 1,0 x

104

Maks. 1,0 x 106

- Maks. 1,0 x

104

Maks. 1,0 x 106

- Maks. 1,0 x

104

10 Dalam SNI, nilai pH tapioka tidak dipersyaratkan. Namun demikian, beberapa institusi mensyaratkan nilai pH untuk mengetahui mutu tapioka berkaitan dengan proses pengolahan. Salah satu proses pengolahan tapioka yang berkaitan dengan pH adalah proses pembentukan pasta. Menurut Winarno (1991), pembentukan gel optimum terjadi pada pH 4-7.

Kehalusan tepung juga penting untuk menentukan mutu tapioka. Tapioka yang baik adalah tepung yang tidak menggumpal dan memiliki kehalusan yang baik.

Dalam SNI, tidak dipersyaratkan mengenai kehalusan tapioka. Salah satu institusi yang mensyaratkan kehalusan tapioka adalah The Tapioca Institute of America (TIA), yang membagi tapioka menjadi tiga kelas berdasarkan kehalusannya yaitu tingkat A, B, dan C dengan masing-masing ukuran ayakan sebesar 140 mesh (99%

lolos ayakan), 80 mesh (99% lolos ayakan), dan 60 mesh (95% lolos ayakan) (Radley, 1976).

Tapioka dibuat dengan mengekstrak bagian umbi ubi kayu. Proses ekstraksi umbi kayu relatif mudah karena kandungan protein dan lemaknya rendah. Jika proses pembuatannya dilakukan dengan baik, pati yang dihasilkan akan berwarna putih bersih (Mardipana dan Rony, 2004). Berdasarkan derajat keputihan, maka semakin putih tapioka mutunya juga semakin baik. Hal ini terdapat dalam SNI 01-3451-1994 yang membagi tapioka menjadi tiga kelas mutu berdasarkan derajat keputihan seperti yang tercantum pada Tabel 4.

D. PATI SAGU

Pati sagu dihasilkan dari tanaman sagu (Metroxylon sp.) yang dapat ditemukan hampir di seluruh wilayah Indonesia. Pati sagu diperoleh dari proses ekstraksi batang tanaman sagu, yang berupa granula berwarna putih, tidak berasa, dan tidak berbau. Bentuk granula adalah bulat dengan permukaan datar dan ukuran granula bervariasi antara 20-60 µm. Granula pati tidak larut dalam air dingin. Kadar air pati sagu sekitar 11% dan pH suspensi adalah 6,0. Granula pati terdiri dari dua komponen mayor utama yakni amilosa (20-30%) dan amilopektin (70-80%), yang keduanya merupakan unit polimer α-D-glukosa dalam konformasi 4C1 (Wurzburg, 1989).

Granula pati sagu terdapat pada bagian empulur batang sagu dalam bentuk sel-sel . Pertumbuhan batang sagu dapat dihitung berdasarkan jumlah ruas-ruas bekas

11 daun. Periode pertumbuhan pohon sagu diperkirakan 135-141 bulan atau 11,25-11,75 tahun, dengan jumlah ruas bekas daun diperkirakan 207 ruas (Flach, 1993). Granula pati sagu berbentuk oval seperti telur atau oval truncated dan ukurannya relatif besar, berkisar 5-65 µm, dengan ukuran rata-rata 30,0 µm (Swinkels, 1985 di dalam Van Beynum dan Roels, 1985). Menurut Takahashi et al. (1995), ukuran granula pati berkisar antara 10-65 µm, dengan ukuran rata-rata 31,0 µm. Tabel 5 menyajikan syarat mutu pati sagu.

Tabel 5. Syarat mutu pati sagu menurut SNI 01-3729-1995

No. Jenis Uji Satuan Persyaratan

1 1.1 1.2 1.3 1.4

Keadaan Bentuk Bau Warna Rasa

- - - -

Serbuk halus Normal (bebas dari bau

asing) Putih, khas sagu

normal

2 Benda asing - Tidak ada

3 Serangga dalam semua bentuk stadia dan potongan- potongannya yang tampak

- Tidak ada

4 Jenis pati lain selain pati sagu

- Tidak ada

5 Kehalusan, lolos ayakan 80 mesh (b/b)

% Min. 95

6 Kadar air (b/b) % Maks. 13

7 Kadar abu (b/b) % Maks. 0,5

8 Kadar pati % Min. 65

9 Kadar serat kasar (b/b) % Maks. O,1

10 Derajat asam ml NaOH 1 N/100 g

Maks. 4,0

11 Residu SO2 mg/kg Maks. 30

12 12.1 12.2 12.3

Cemaran logam Timbal (Pb) Tembaga (Cu) Raksa (Hg)

mg/kg mg/kg mg/kg

Maks.1,00 Maks. 10,0 Maks. 0,05

13 Cemaran arsen (As) mg/kg Maks. 0,50

14 14.1 14.2 14.3

Cemaran mikroba Angka lempeng total Eschericia coli Kapang

koloni/g APM/g koloni/g

Maks. 106 Maks. 10 Maks. 104

12 E. PATI TERMOPLASTIS

Pati termoplastis dihasilkan melalui pemrosesan pada suhu dan gesekan tinggi sehingga pati bersifat termoplastik dan bisa dicetak. Pembentukan pati termoplastis dipengaruhi oleh kondisi proses dan formulasi bahan yang digunakan. Selama proses termoplastis, air akan masuk dalam pati dan bahan pemlastis akan berperan sangat signifikan. Bahan pemlastis akan membentuk ikatan hidrogen dengan pati, sehingga terjadi reaksi antara gugus hidroksi dan molekul pati yang membuat pati menjadi lebih plastis. Dalam kondisi normal, air yang ditambahkan 10-20% dan secara opsional dapat ditambahkan pelarut dan bahan aditif lainnya. Faktor-faktor yang berpengaruh dalam pembentukan pati termoplastis yaitu (Morawietz, 2006):

- Parameter proses: kecepatan ulir, laju alir bahan dalam ekstruder, suhu dan profil ekstruder, geometri ekstruder, dan jenis pelletizer.

- Parameter formulasi: jenis pati, konsentrasi air, konsentrasi dan jenis zat pemlastis, serta konsentrasi dan jenis aditif.

Pati termoplastis lebih tahan terhadap deformasi dikarenakan adanya bahan pemlastis dan destrukturisasi granular menyebabkan deformasi hanya akan terjadi disepanjang matriks dimana tegangan (stress) diberikan, sehingga kerusakan permanen dapat diminimalkan (Ishiaku et al., 2002). Pati termoplastis memiliki keunggulan dalam hal kemudahan proses, morfologi akhir yang lebih baik dan penyebaran partikel yang lebih merata dengan adanya proses destrukturisasi. Namun demikian, pati termoplastis sensitif terhadap air, memungkinkan terjadinya migrasi bahan pemlastis dan rekristalisasi berlebih akan memberikan sifat rapuh (Huneault dan Li, 2007).

Bahan pemlastis memegang peranan penting dalam pembuatan pati termoplastis. Pemlastis adalah bahan organik dengan berat molekul rendah yang ditambahkan untuk memperlemah kekakuan dari polimer, sekaligus meningkatkan fleksibilitas dan eksentibilitas polimer (Julianti dan Nurminah, 2006). Adanya bahan pemlastis akan berpengaruh negatif terhadap sifat mekanik plastik, yaitu memberikan sifat „soft and weak‟ (Kalambur dan Rizvi, 2006).

13 F. POLIETILEN (PE)

Polietilen atau polyethene paling banyak digunakan sebagai plastik kemasan (kantong plastik belanja), dengan produksi tahunan sekitar 80 juta metrik ton.

Polietilen dibuat melalui proses polimerisasi etilen dan dapat diproduksi melalui polimerisasi radikal, polimerisasi adisi anionik, dan polimerisasi adisi kationik.

Proses-proses tersebut dilakukan karena etilen tidak mempunyai kelompok pensubtitusi yang dapat mempengaruhi stabilitas dari perambatan kepala polimer.

Polietilen diklasifikasikan menjadi beberapa kategori yang berbeda berdasarkan pada umumnya kepadatan dan percabangan rantainya. Sifat mekanis dari polietilen bergantung pada variabel seperti luas dan jenis percabangan, struktur kristal dan berat molekul. Jenis poletilen tersebut antara lain adalah (Piringer dan Baner, 2008):

Ultra high molecular weight polyethylene (UHMWPE)

Ultra low molecular weight polyethylene (ULMWPE or PE-WAX) High molecular weight polyethylene (HMWPE)

High density polyethylene (HDPE)

High density cross-linked polyethylene (HDXLPE) Cross-linked polyethylene (PEX or XLPE)

Medium density polyethylene (MDPE) Low density polyethylene (LDPE)

Linear low density polyethylene (LLDPE) Very low density polyethylene (VLDPE)

HDPE memiliki cabang yang pendek sehingga membuatnya mempunyai daya intermolekul dan kuat tarik yang lebih kuat daripada LDPE. HDPE juga mempunyai karakter yang lebih keras dan opak, serta dapat bertahan pada suhu yang lebih tinggi (120°C/248°F untuk periode singkat, 110°C/230°F untuk periode lama). Kekurangan dari sifatnya yang mempunyai cabang yang pendek harus disesuaikan dengan pilihan katalisator (misalnya Ziegler-Natta katalis) dan kondisi reaksi. HDPE mengandung unsur kimia karbon dan hidrogen. HDPE digunakan dalam produk dan kemasan seperti susu juga, botol deterjen, margarine tubs, kontainer sampah dan pipa air (Harper, 1975).

14 HDPE memiliki sifat bahan yang lebih kuat, keras, buram dan lebih tahan terhadap suhu tinggi. HDPE biasa dipakai untuk botol kosmestik, botol obat, botol minuman, botol susu yang berwarna putih susu, tupperware, galon air minum, kursi lipat, jerigen, pelumas, dan lain-lain. Walaupun demikian HDPE hanya direkomendasikan untuk sekali pakai, karena pelepasan senyawa SbO3 (Antimon Trioksida) terus meningkat seiring waktu. Bahan HDPE bila ditekan tidak kembali kebentuk semula (Sidney dan Dubois, 1977).

Tabel 6. Karakteristik HDPE dan LLDPE

Karakteristik Nilai LLDPE Nilai HDPE

Density (g/cm3) 0,92 0,96

Surface hardness SD48 SD68

Tensile strength (MPa) 20 32

Flexural modulus (GPa) 0,35 1,25

Notched izod (kJ/m) 1,06+ 0,15

Linear expansion (/°C x 10-5) 20 12

Elongation at break (%) 500 150

Strain at yield (%) 20 15

Max. operating temp. (°C) 50 55

Water absorption (%) 0,01 0,02

Oxygen index (%) 17 17

Flammability UL94 HB HB

Volume resistivity (log ohm.cm) 16 17

Dielectric strength (MV/m) 25 22

Dissipation factor 1kHz 909090 0,0005

Dielectric constant 1kHz 2,3 2,3

HDT @ 0.45 MPa (°C) 45 75

HDT @ 1.80 MPa (°C) 37 46

Material. drying hrs @ (°C) NA NA

Melting temp. range (°C) 120 to 160 220-310

Mould shrinkage (%) 3 3

Mould temp. range (°C) 20 to 60 30-70

Sumber: Harper (1975)

LLDPE adalah polimer linear substansial (polietilen), dengan sejumlah cabang-cabang pendek, biasanya terbuat dari kopolimerisasi dari etilen dengan rantai olefins yang lebih panjang. Secara umum, LLDPE diproduksi pada suhu dan tekanan yang rendah dengan kopolimerisasi etilen dan alpha olefins yang lebih tinggi seperti butana, heksana atau oktana. Proses kopolimerisasi yang menghasilkan suatu LLDPE polimer yang memiliki distribusi berat molekul yang lebih kecil dari LDPE konvensional dan kombinasi dengan struktur linear akan berbeda signifikan pada

15 sifat rheologinya (Sidney dan Dubois, 1977). LLDPE telah merambah hampir semua pasar tradisional polietilen dan biasa digunakan untuk kantong plastik dan lembaran (di tempat yang memungkinkan dengan ketebalan lebih rendah dibandingkan LDPE), bungkus plastik, plastik wrap, mainan, pipa, ember dan kontainer, serta meliputi kabel, geomembranes, dan terutama sistem pipa-pipa yang fleksibel (Harper, 1975).

Pemilihan bahan baku plastik sintetis HDPE dan LLDPE disebabkan karena intensitas pemakaian kedua bahan polietilen tersebut yang tinggi dalam produksi sebagai plastik komersial. Karakteristik kedua bahan tersebut dapat dilihat pada Tabel 6.

G. BAHAN ADITIF

Penambahan bahan aditif terhadap plastik campuran memberikan pengaruh positif karena pati bersifat polar dan hidrofilik, sedangkan polietilen bersifat hidrofobik dan non-polar dimana penggabungan kedua bahan tersebut tanpa adanya aditif tertentu akan menghasilkan produk yang tidak kompak dan mempunyai sifat mekanik yang jelek.

Menurut Rabek (1980), kompatibilitas hasil campuran menggambarkan kekuatan interaksi yang terjadi antara rantai-rantai polimer, sehingga membentuk campuran yang homogen atau mendekati homogen. Semakin kompatibel suatu bahan hasil pencampuran, maka bahan tersebut akan semakin homogen. Kekompatibelan bahan hasil pencampuran dapat terlihat dengan cara membuat film tipis dari lelehan bahan plastik campuran. Bercak-bercak pada film dan film yang buram menunjukan hasil pencampuran yang terbentuk tidak kompatibel.

Bahan aditif yang digunakan pada penelitian ini dibagi menjadi dua yaitu compatibilizer (berfungsi untuk memadukan polimer yang tidak kompatibel menjadi campuran yang stabil melalui ikatan intermolekuler) dan inisiator. Compatibilizer yang digunakan adalah maleic anhydride / maleat anhidrida (MA), sedangkan inisiator yang digunakan adalah dicumyl peroxide / dikumil peroksida (DCP). Kedua bahan aditif tersebut berfungsi untuk memperbaiki sifat-sifat plastik. Kedua bahan tersebut merupakan bahan dengan berat molekul rendah, maksudnya yaitu mempunyai sifat pemlastis, antioksidan, antiblok, antistatis, pelumas, penyerap sinar ultraviolet, bahan pengisi, dan bahan penguat.

16 G.1. Maleat anhidrida / maleic anhydryide (MA)

Maleat anhidrida (cis-butenadioat anhidrida, anhidrida toksilat, atau dihidro- 2,5-dioksofuran) adalah sebuah senyawa organik dengan rumus kimia C4H2O3. Dalam keadaan murninya, ia tidak berwarna atau berwarna putih padat dengan bau yang tajam. Maleat anhidrida secara tradisional diproduksi dari oksidasi benzena atau senyawa aromatik lainnya. Sampai dengan tahun 2006, hanya beberapa pabrik yang masih menggunakan benzena. Oleh karena kenaikan harga benzena, kebanyakan pabrik menggunakan n-butana sebagai stok umpan:

2 CH3CH2CH2CH3 + 7 O2 → 2 C2H2(CO)2O + 8 H2O

Terdapat banyak reaksi kimia yang dapat dilakukan oleh maleat anhidrida:

Hidrolisis, menghasilkan asam maleat, cis-HO2CCH=CHCO2H. Dengan alkohol, menghasilkan setengah ester, cis-HO2CCH=CHCO2CH3.

Maleat anhidrida merupakan dienofil dalam reaksi Diels-Alder

Maleat anhidrida (MA) adalah ligan yang baik untuk kompleks logam bervalensi rendah, misalnya Pt (PPh3)2 (MA) dan Fe (CO)4 (MA).

Maleat anhidrida yang berperan sebagai compatibilizer berperan melalui sebuah proses reaktif, misalnya teknik grafting, atau melalui ikatan hidrogen berbasiskan polaritas material. Compatibilizer juga berfungsi seperti surfaktan yang mampu menstabilkan campuran air-minyak dalam satu atau dua komponen utama dalam campuran. Fungsi lainnya dalam campuran polimer yaitu memperbaiki adhesivitas antar fasa (Stevens, 2007). Karakteristik dari maleat anhidrida dapat dilihat pada Tabel 7.

17 Tabel 7. Karakteristik maleat anhidrida

Sifat (berlaku pada suhu dan tekanan standar (25°C, 100 kPa))

Rumus molekul C4H2O3

Massa molar 98,06 g/mol

Penampilan kristal putih

Densitas 1,314 g/cm3

Titik leleh 60 °C, 333 K, 140 °F

Titik didih 202 °C, 475 K, 396 °F

Kelarutan dalam air 40 g/100 ml

Bahaya Korosif (C)

Sumber: Stevens (2007)

Prinsip kerja maleat anhidrida merupakan kombinasi dari mekanisme berikut, yaitu mengikatkan bahan compatibilizer tersebut pada satu komponen campuran melalui grafting kimiawi dan membentuk „polymeric tail‟ yang larut dalam komponen lain. Compatibilizer bisa melakukan penetrasi pada kedua fasa dari campuran yang immiscible, dengan mengasumsikan segmen A dari blok kopolimer atau grafting identik dengan polimer A dan segmen B identik dengan polimer B.

Kondisi ini diduga akan terjadi penetrasi segmen A terhadap polimer A dan segmen B terhadap polimer B. Setelah stabil, akan terbentuk daerah penyebaran yang lebih merata karena adanya penurunan energi permukaan dan ikatan permukaan akan semakin kuat dengan membentuk ikatan kovalen pada fasa-fasa yang terpisah (Mehta dan Jain, 2007).

G.2. Dicumyl peroxide (DCP)

Gaylord dan Metha (1982) mengemukakan beberapa jenis inisiator yaitu dikumil peroksida (DCP), tert-Butyl Peroxy Benzoat, Benzoyl Peroxide (BP), dan Dimethyl Formamide (DMF). Kemudian Bremner dan Rudin (1993) menambahkan bahwa peroksida organik memiliki peranan penting sebagai inisiator dari mekanisme degradasi radikal bebas dalam polietilen untuk memodifikasi struktur dan sifat polimer. Satu dari sekian banyak peroksida yang terkenal yaitu DCP. DCP sangat

18 efektif dalam mengintroduksi cabang rantai panjang menjadi linear polietilen. Pada konsentrasi rendah mampu dengan baik mengubah distribusi berat molekul, sedangkan pada konsentrasi tinggi menyebabkan terjadinya ikatan silang polietilen.

Peran DCP disini adalah sebagai inisiator memiliki karakteristik seperti dapat bertahan pada suhu tinggi (180oC), memiliki sensitivitas oksigen yang rendah dibandingkan dengan peroxide group carboxyl serta sensitif terhadap asam. Tensile strength, breaking elongation, dan modulus young dari komposit meningkat seiring dengan peningkatan konsentrasi radikal inisiator dalam hal ini DCP yang optimal (Febrianto (1999).

H. ZAT PEMLASTIS: GLISEROL

Zat pemlastis dalam konsep sederhana dapat didefinisikan sebagai pelarut organik dengan titik didih yang tinggi atau suatu padatan dengan titik leleh rendah.

Apabila ditambahkan ke dalam resin yang kaku dan atau keras seperti karet atau plastik, maka akumulasi gaya intramolekuler pada rantai panjang akan menurun sehingga kelenturan atau fleksibilitas, kelunakan (softness), dan pemanjangan (elongation) bertambah (Mellan, 1963). Hammer (1978) menambahkan bahwa zat pemlastis dapat didefinisikan sebagai bahan kimia yang dapat mengurangi kekakuan dari suatu resin termoplastik yang amorf. Prinsip dasar kerja suatu zat pemlastis adalah berinteraksi dengan rantai polimer dalam tingkat molekul, sehingga menyebabkan peningkatan viskoelastisitas polimer.

Interaksi tingkat molekul tersebut dijelaskan oleh Darusman et al. (1999) dapat berupa gaya van der waals yaitu gaya tarikan lemah antara molekul dalam senyawa akibat adanya dwikutub-dwikutub terinduksi, ataupun karena adanya ikatan hidrogen yaitu gaya tarik elektrostatik antara atom O, N, dan F. Interaksi antara polimer dengan zat pemlastis tersebut menimbulkan peningkatan mobilitas molekul dari rantai polimer dan menyebabkan turunnya suhu transisi gelas (Tg). Suatu polimer dengan Tg yang rendah (memiliki lebih banyak rantai elastis) memiliki tingkat kekakuan yang lebih kecil, sehingga lebih mudah untuk diproses. Sebaliknya, jika polimer memiliki Tg yang tinggi dan viskositas lelehan yang tinggi pula, kemudahan proses didapatkan dengan tanpa perubahan yang berarti pada kekakuan rantai polimer. Syarat suatu zat pemlastis diantaranya adalah (Hammer, 1978):

19 Harus sesuai dengan besarnya molekul bahan yang akan diberi pemlastis, hal ini

dimaksudkan agar besarnya bobot polimer yang terbentuk tetap terjaga.

Harus memiliki Tg yang cukup rendah, sehingga secara efisien akan menurunkan Tg dari polimer yang terbentuk dan membuat polimer menjadi lebih elastis.

Memiliki bobot molekul (BM) yang cukup tinggi. Dengan BM yang tinggi, zat pemlastis tersebut memiliki tekanan uap yang rendah dan laju difusi yang rendah pula di dalam polimer yang terbentuk, sehingga mengakibatkan suhu ruang zat pemlastis tersebut tidak mudah menguap dan tetap terjaga keberadaannya di dalam polimer.

Umumnya plasticizer diperlukan dalam edible film dari polisakarida dan protein. Plasticizer merupakan bahan dengan berat molekul kecil sehingga dapat bergabung ke dalam matriks protein dan polisakarida untuk meningkatkan sifat fleksibilitas dan kemampuan membentuk film. Plasticizer meningkatkan volume bebas atau mobilitas molekul primer dengan mengurangi ikatan hidrogen antar rantai polimer. Komposisi, ukuran, dan bentuk dari plasticizer mempengaruhi kemampuannya untuk menganggu ikatan rantai hidrogen, termasuk juga kemampuannya untuk mengikat air ke dalam sistem protein yang mengandung plasticizer tersebut (Sothornvit dan Krotchta, 2000a).

Gliserol adalah rantai alkohol trihidrik dengan susunan molekul C3H8O3 yang sangat bermanfaat dalam bidang kimia organik. Nama gliserol diartikan sebagai bahan kimia murni, namun dalam dunia perdagangan dikenal dengan nama gliserin.

Dalam kondisi yang murni, gliserol tidak berbau, tidak berwarna, dan berbentuk cairan kental dengan rasa manis. Gliserol bersifat larut dengan sempurna di dalam air dan alkohol, serta dapat terlarut dalam pelarut tertentu (misalnya eter, etil asetat, dan dioxane), namun bersifat tidak larut dalam hidrokarbon. Berat molekul gliserol adalah 92,10; massa jenisnya 1,23 g/cm3 dan titik didihnya 204oC (Winarno, 1991).

Gliserol berfungsi sebagai penyerap air, pembentuk kristal, dan zat pemlastis.

Gliserol merupakan cairan dengan rasa pahit-manis yang memiliki kelarutan tinggi yaitu 71 g/100 g air pada suhu 25oC. Biasanya digunakan untuk mengatur kandungan air dalam makanan untuk mencegah kekeringan pada makanan (Igoe dan Hui, 1994).

Gliserol didapatkan dengan cara sintetis maupun diperoleh dari hasil samping pembuatan sabun dan produksi oleokimia yang menggunakan minyak dan lemak alami sebagai bahan bakunya. Teori kimia menyatakan bahwa dalam satu molekul

20 lemak terkandung gliserol dan tiga molekul asam lemak. Pada umumnya, lemak mengandung kurang lebih 11% gliserol di dalamnya. Ada dua prosedur dalam memproduksi gliserol dari lemak yaitu melalui metode saponifikasi dan transesterifikasi (Tovbin et al., 1976).

Proses saponifikasi dan proses transesterifikasi tersebut akan menghasilkan senyawa gliserol mentah yang masih banyak mengandung bahan pengotor seperti sisa katalis dan asam lemak bebas. Penggunaan gliserol mentah secara langsung dapat menimbulkan terjadinya proses dekomposisi, polimerisasi, dan masalah lainnya, sehingga penggunaan gliserol secara langsung tanpa melakukan pretreatment terlebih dahulu pada proses karbonasi akan menghasilkan komposisi produk yang tidak stabil dan daya konversi yang rendah (Noureddidini et al., 1998).

Penggunaan pemlastis seperti gliserol lebih unggul karena tidak ada gliserol yang menguap dalam proses dibandingkan dengan dietilena glikol monometil eter (DEGMENT), etilena glikol (ET), dietilena glikol (DEG), trietilena glikol (TEG), dan tetraetilena glikol. Hal ini disebabkan karena titik didih gliserol cukup tinggi (290oC) jika dibandingkan dengan bahan pemlastis lainnya, lalu didukung dengan tidak adanya interaksi gliserol dan molekul protein di dalam bahan baku plastik (Noureddidini et al., 1998).

I. KARAKTERISTIK BIODEGRADABLE PLASTIC

Pengujian yang penting dari suatu bahan polimer antara lain densitas, titik leleh (Tm), glass transition temperature (Tg), rheologi, konduktifitas, kekuatan tarik, permeabilitas gas, ketahanan terhadap reaksi kimia, dan sebagainya (Knapczyk dan Simon, 1992). Untuk mengetahui karakterisasi plastik komposit diperlukan beberapa pengujian. Analisis yang dilakukan adalah uji kuat tarik dan perpanjang putus, uji sifat termal, uji morfologi dan uji biodegradabilitas.

I.1. Karakterisasi sifat mekanik

Sifat mekanik sangat diperlukan peranannya dalam melindungi produk dari faktor-faktor mekanis seperti tekanan fisik (jatuh dan gesekan), adanya getaran, serta benturan antar bahan dengan alat atau wadah selama penyimpanan/distribusinya.

Sifat mekanik ini tergantung pada jenis bahan pembentuknya, terutama sifat kohesinya. Sifat ini merupakan hasil kemampuan polimer untuk membentuk ikatan- ikatan molekul yang kuat dan kokoh (Gontard dan Guilbert, 1992).

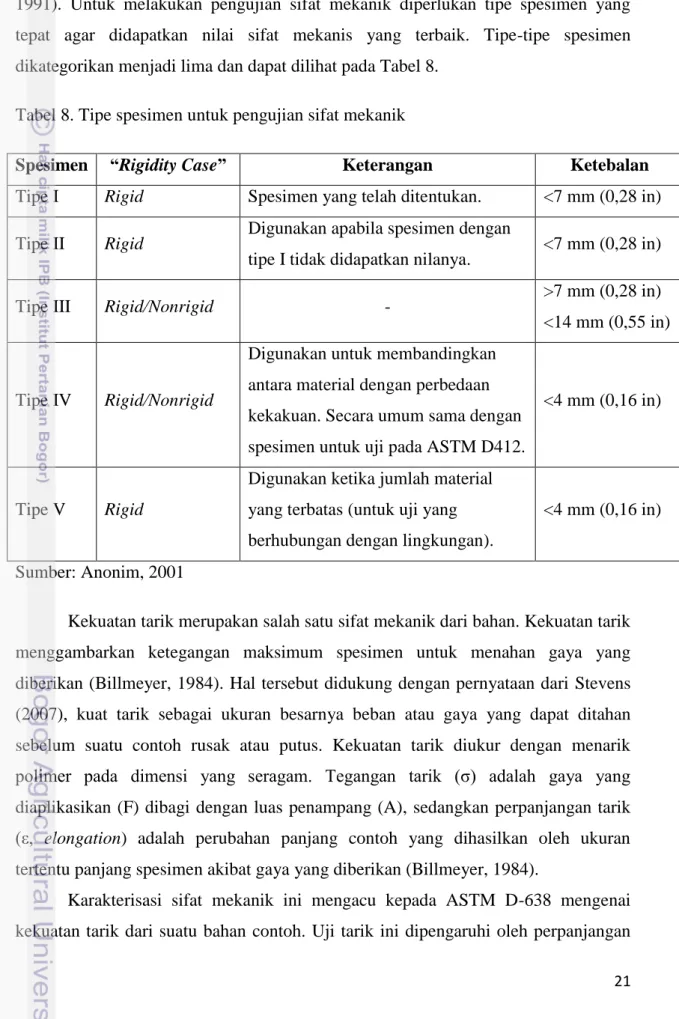

21 Kekuatan tarik timbul sebagai reaksi dari ikatan polimer antara atom-atom atau ikatan sekunder antara rantai polimer terhadapa gaya luar yang diberikan (Van, 1991). Untuk melakukan pengujian sifat mekanik diperlukan tipe spesimen yang tepat agar didapatkan nilai sifat mekanis yang terbaik. Tipe-tipe spesimen dikategorikan menjadi lima dan dapat dilihat pada Tabel 8.

Tabel 8. Tipe spesimen untuk pengujian sifat mekanik

Spesimen “Rigidity Case” Keterangan Ketebalan

Tipe I Rigid Spesimen yang telah ditentukan. <7 mm (0,28 in) Tipe II Rigid Digunakan apabila spesimen dengan

tipe I tidak didapatkan nilanya. <7 mm (0,28 in)

Tipe III Rigid/Nonrigid - >7 mm (0,28 in)

<14 mm (0,55 in)

Tipe IV Rigid/Nonrigid

Digunakan untuk membandingkan antara material dengan perbedaan kekakuan. Secara umum sama dengan spesimen untuk uji pada ASTM D412.

<4 mm (0,16 in)

Tipe V Rigid

Digunakan ketika jumlah material yang terbatas (untuk uji yang berhubungan dengan lingkungan).

<4 mm (0,16 in)

Sumber: Anonim, 2001

Kekuatan tarik merupakan salah satu sifat mekanik dari bahan. Kekuatan tarik menggambarkan ketegangan maksimum spesimen untuk menahan gaya yang diberikan (Billmeyer, 1984). Hal tersebut didukung dengan pernyataan dari Stevens (2007), kuat tarik sebagai ukuran besarnya beban atau gaya yang dapat ditahan sebelum suatu contoh rusak atau putus. Kekuatan tarik diukur dengan menarik polimer pada dimensi yang seragam. Tegangan tarik (σ) adalah gaya yang diaplikasikan (F) dibagi dengan luas penampang (A), sedangkan perpanjangan tarik (ε, elongation) adalah perubahan panjang contoh yang dihasilkan oleh ukuran tertentu panjang spesimen akibat gaya yang diberikan (Billmeyer, 1984).

Karakterisasi sifat mekanik ini mengacu kepada ASTM D-638 mengenai kekuatan tarik dari suatu bahan contoh. Uji tarik ini dipengaruhi oleh perpanjangan

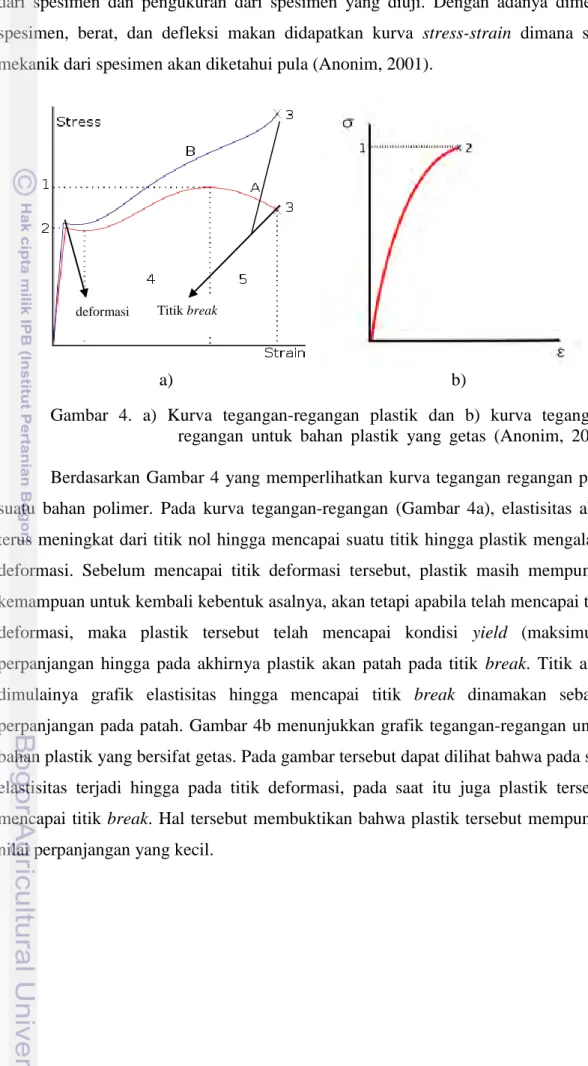

22 dari spesimen dan pengukuran dari spesimen yang diuji. Dengan adanya dimensi spesimen, berat, dan defleksi makan didapatkan kurva stress-strain dimana sifat mekanik dari spesimen akan diketahui pula (Anonim, 2001).

a) b)

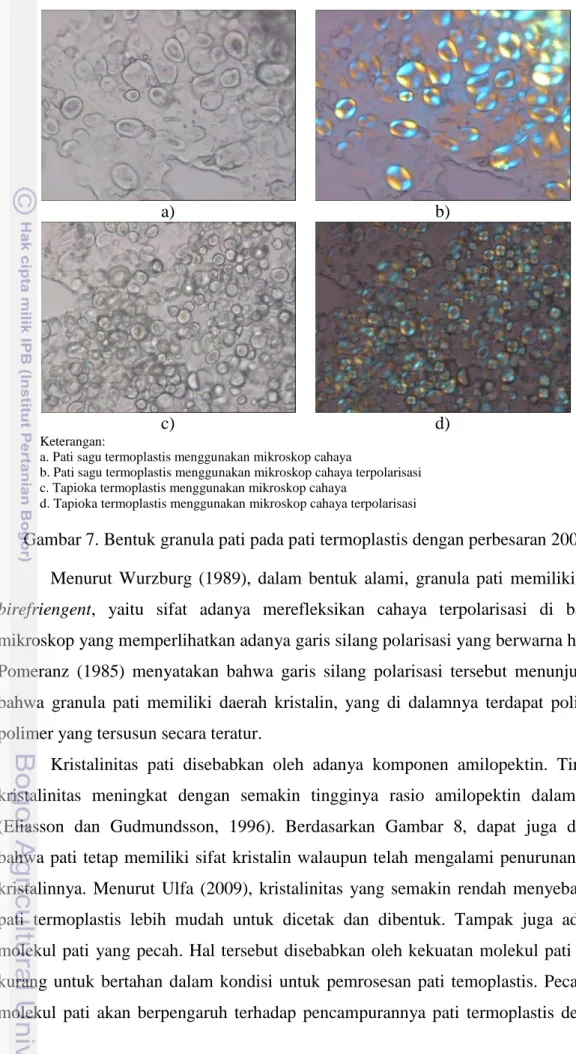

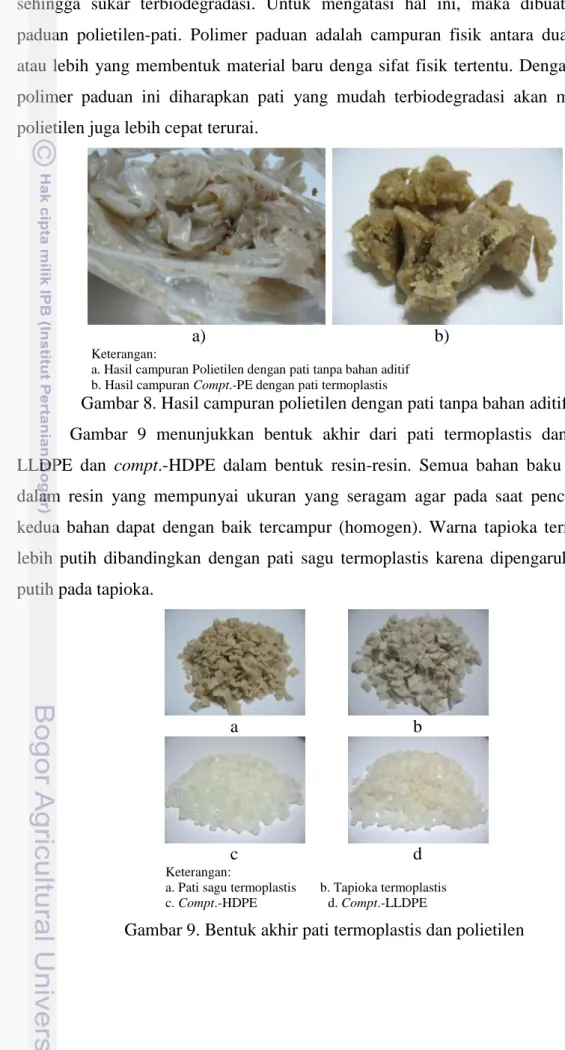

Gambar 4. a) Kurva tegangan-regangan plastik dan b) kurva tegangan- regangan untuk bahan plastik yang getas (Anonim, 2001) Berdasarkan Gambar 4 yang memperlihatkan kurva tegangan regangan pada suatu bahan polimer. Pada kurva tegangan-regangan (Gambar 4a), elastisitas akan terus meningkat dari titik nol hingga mencapai suatu titik hingga plastik mengalami deformasi. Sebelum mencapai titik deformasi tersebut, plastik masih mempunyai kemampuan untuk kembali kebentuk asalnya, akan tetapi apabila telah mencapai titik deformasi, maka plastik tersebut telah mencapai kondisi yield (maksimum) perpanjangan hingga pada akhirnya plastik akan patah pada titik break. Titik awal dimulainya grafik elastisitas hingga mencapai titik break dinamakan sebagai perpanjangan pada patah. Gambar 4b menunjukkan grafik tegangan-regangan untuk bahan plastik yang bersifat getas. Pada gambar tersebut dapat dilihat bahwa pada saat elastisitas terjadi hingga pada titik deformasi, pada saat itu juga plastik tersebut mencapai titik break. Hal tersebut membuktikan bahwa plastik tersebut mempunyai nilai perpanjangan yang kecil.

deformasi Titik break

23 I.2. Uji morfologi dengan menggunakan SEM (scanning electrone microscope)

Teknik SEM pada hakekatnya merupakan analisis dan pemeriksaan permukaan bahan. SEM adalah alat yang dapat membentuk bayangan permukaan spesime secara makroskopik (Sutiani, 1997).

Data yang dihasilkan adalah data dari permukaan atau lapisan bahan yang memiliki ketebalan sekitar 20µm dari permukaan. Gambar yang dihasilkan merupakan gambar topografi dengan segala tonjolan, lekukan dan lubang pada permukaan. Gambar topografi diperoleh dari penangkapan elektron sekunder yang dipancarkan oleh spesimen/bahan. Sinyal elektron sekunder yang dihasilkan ditangkap oleh detektor kemudian diteruskan ke monitor. Selanjutnya monitor akan menghasilkan gambar khas yang menggambarkan permukaan bahan (Sutiani, 1997).

I.3. Uji biodegradabilitas

Biodegradasi adalah penurunan sifat-sifat dikarenakan oleh aksi mikroorganisme alam seperti bakteri dan fungi. Biasanya disebabkan adanya serangan kimia oleh enzim yang dihasilkan oleh organisme sehingga dapat menyebabkan pemutusan rantai polimer (Alger, 1990).

Di dalam tanah terdapat berbaai macam komponen organik maupun komponen anorganik dan juga terdapat mikroorgaisme. Mikroorganisme mempunyai peranan penting dalam penguraian semua material organik termasuk biopolimer.

Mikroorganisme yang mempunyai peranan dalam perombakan bahan-bahan organik kompleks menjadi senyawa yang lebih sederhana antara lain bakteri, fungi, dan aktinomisetes (Schnabel, 1981).

Pengujian bidegradasi dapat dilakukan dengan dua cara yaitu dengan metode penguburan tanah dan degradasi mikrobial dengan mikroorganisme. Biodegradasi dalam lingkungan dapat dideskripsikan dengan persamaan kimia seperti berikut (Mark, 1985):

Polimer + O2 CO2 + H2O + biomassa + residu I.4. Sifat termal

Analisis termal mengacu kepada metode kerja ASTM D-3418 dimana menyediakan metode untuk mengukur transisi dari morfologi atau perubahan kimia dalam suatu polimer pada saat dipanaskan atau didinginkan melalui perubahan suhu

24 yang spesifik. Perubahan dalam kapasitas panas, aliran panas, dan suhu menentukan transisi tersebut. Differential Scanning Calorimetry (DSC) digunakan untuk membantu mengidentifikasikan polimer tertentu yang spesifik, polimer alloys, dan polimer yang telah diberi aditif tertentu yang ketiganya mempunyai transisi termal.

Reaksi kimia yang disebabkan oleh transisi tertentu telah diukur dengan teknik utama ini, seperti reaksi oksidasi, resin thermosetting yang dibaharukan, dan termal dekomposisi. Metode ini dapat diaplikasikan pada polimer dalam bentuk granula atau bentuk lainnya dimana dapat dilakukan preparasi pemotongan pada spesimen tersebut.

25 III. METODOLOGI PENELITIAN

A. ALAT DAN BAHAN 1. Bahan

Bahan baku pembuatan pati termoplastis terdiri atas tapioka dan pati sagu yang diperoleh dari pengolahan masyarakat secara tradisional dari daerah Cimahpar (Kabupaten Bogor). Bahan lainnya yaitu zat pemlastis (akuades dan gliserol). Bahan utama pembuatan compatibilized polietilen (compt.-PE) pada penelitian ini adalah polietilen jenis LLDPE (Linear Low Density Poliethylene) dan HDPE (High Density Poliethylene) dalam bentuk resin yang diperoleh dari PT. Super Exim Sari. Bahan compatibilizer yaitu maleat anhidrida (MA) dan inisiator yaitu dikumil peroksida (DCP) diperoleh dari Merck Schuchardt Hohenbrunn, Germany.

Bahan-bahan kimia yang dibutuhkan untuk analisis yaitu H2SO4, NaOH, aseton/alkohol, etanol, indikator phenolphthalein (PP), indikator kanji, HCl, Luff Scroll, KI, sodium tiosulfat, asam asetat, larutan iod, dan akuades.

2. Alat

Alat utama yang digunakan dalam penelitian ini adalah rheocord mixer (rheomix) 3000 HAAKE dengan kapasitas 200-250 g untuk membuat pati termoplastis dan plastik komposit. Ekstruder dua ulir simulator (spesifikasi: panjang barrel 30 cm, diameter ulir 30 mm, dan kecepatan rotor maksimum 150 rpm) digunakan untuk pembuatan compt.-PE. Alat yang digunakan untuk karakterisasi plastik antara lain adalah Universal Testing Machine (UTM) untuk pengujian kuat tarik dan elongasi, mikroskop cahaya terpolarisasi untuk melihat sifat birefringent pati termoplastis, Differential Scanning Calorimeter (DSC) untuk analisa termal, Scanning Electrone Microscopy (SEM) untuk analisa morfologi permukaan, hydraulic heat press untuk pembuatan spesimen uji kuat tarik dan perangkat untuk pengujian biodegradabilitas. Peralatan yang digunakan untuk pengujian dapat dilihat pada Lampiran 1. Peralatan lain yang diperlukan untuk penganalisaan adalah cawan alumunium, oven, tanur, desikator, erlenmeyer, autoclave, kertas saring, pendingin tegak, labu ukur, termometer, penyaring vakum, dan pengaduk magnetik.

26 B. WAKTU DAN TEMPAT PENELITIAN

Penelitian ini telah dilakukan sejak bulan Februari 2009 dan berakhir pada bulan Juli 2009. Tempat penelitian ini dilakukan yaitu:

1. Laboratorium Teknologi Kimia, Departemen Teknologi Industri Pertanian – Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

2. Laboratorium Polimer, Laboratory and Technical Services – PERTAMINA – Jakarta.

3. Laboratorium Mikologi, Balai Pengkajian Bioteknologi – BPPT, Puspitek, Tanggerang.

C. METODE PENELITIAN

Penelitian ini terdiri atas beberapa tahap yaitu (i) persiapan dan karakterisasi pati, (ii) pembuatan pati termoplastis, (iii) pembuatan compt.-PE, (iv) pembuatan plastik komposit, dan (v) karakterisasi plastik komposit.

C.1. Persiapan dan karakterisasi pati

Persiapan bahan pada tahap ini dilakukan dengan pengeringan terlebih dahulu. Pengeringan dilakukan secara terpisah dengan cara penjemuran sehingga didapatkan kadar air masing-masing pati sebesar 8-12%. Pati yang telah dikeringkan tersebut kemudian dilakukan pengecilan ukuran sehingga diperoleh pati yang lolos ayakan berukuran 200 mesh. Persiapan bahan ini dilakukan dengan tujuan untuk menyeragamkan kondisi pati yang akan dipakai untuk pembuatan pati termoplastis.

Pati dikarakterisasi dengan tujuan untuk mengetahui sifat fisiko kimia dari tapioka dan pati sagu sebelum dilakukan proses pencampuran dengan plastik sintetis.

Pengujian karakteristik pati dilakukan dengan melakukan analisis kadar air, kadar abu, kadar lemak, kadar protein, kadar serat kasar, bentuk dan ukuran granula pati, kadar pati, kadar amilosa, dan kadar amilopektin. Prosedur pengujian tersebut terdapat pada Lampiran 2.