LAPORAN PRAKTIKUM ILMU LOGAM DAN KOROSI

PENGARUH pH TERHADAP LAJU KOROSI

Kelompok V-AVindi Arifka NRP. 2313 030 002 Shinta Hilmy Izzati NRP. 2313 030 016 Zandhika Alfi Pratama NRP. 2313 030 035 Putri Dewi Fatwa NRP. 2313 030 040 Tanggal Percobaan

30 Oktober 2014 Tanggal Selesai 6 Nopember 2014 Asisten Laboratorium Agung Satrio Permono Dosen Pembimbing

Prof. Dr. Ir. Danawati HP, M.Pd

PROGRAM STUDI D3 TEKNIK KIMIA Fakultas Teknologi Industri

Institut Teknologi Sepuluh Nopember Surabaya 2014

I- 1

BAB I

PENDAHULUAN

I.1 Latar Belakang

Korosi dapat didefinisikan sebagai perusakan suatu material (terutama logam) karena bereaksi dengan lingkungannya, dengan bereaksi ini sebagian logam akan ”hilang” menjadi suatu senyawa yang lebih stabil (Anonim, 2003).

Korosi atau perkaratan sangat lazim terjadi pada besi. Besi merupakan logam yang mudah berkarat. Karat besi merupakan zat yang dihasilkan pada peristiwa korosi, yaitu berupa zat padat berwarna coklat kemerahan yang bersifat rapuh serta berpori. Rumus kimia dari karat besi adalah Fe2O3.xH2O. Bila dibiarkan, lama kelamaan besi akan habis

menjadi karat. Dampak dari peristiwa korosi bersifat sangat merugikan. Contoh nyata adalah keroposnya jembatan, bodi mobil, ataupun berbagai konstruksi dari besi lainnya.Siapa di antara kita tidak kecewa bila bodi mobil kesayangannya tahu-tahu sudah keropos karena korosi. Pasti tidak ada. Karena itu, sangat penting bila kita sedikit tahu tentang apa korosi itu, sehingga bisa diambil langkah-langkah antisipasi (salmanhadi, 2013).

Korosi selalu diartikan sebagai karat atau rust oleh orang awam. Secara fisik, karat inilah yang dapat terlihat jelas kasat mata. Bahkan dalam dunia industri dan metalurgi, karatlah yang menjadi penyebab utama kerusakan material yang umumnya terbuat dari logam sehingga menimbulkan kerugian yang cukup besar dari segi biaya. Hal ini membuat

I- 2 LABORATORIUM ILMU LOGAM DAN KOROSI

PROGRAM STUDI DIII TEKNIK KIMIA FTI-ITS

Bab I Pendahuluan para ahli menganggap kerusakan akibat karat sebanding dengan keuntungan yang diperoleh manusia dengan ditemukannya logam besi. Padahal sesungguhnya karat hanyalah sebagian dari produk akibat proses korosi, dan mendefinisikan korosi sebagai fenomena kerusakan material yang diakibatkan oleh adanya reaksi kimia antara material tersebut dengan lingkungan yang tidak mendukung (Ashadi, 2002).

I.2 Rumusan Masalah

Bagaimana mengetahui pengaruh perubahan pH larutan KOHpada pH 13,4; 13,2; 12,6; 12,2 dan 11,8 terhadap laju korosi pada sampel logam aluminium?

I.3 Tujuan Percobaan

Untuk mengetahui pengaruh perubahan pH larutan KOHpada pH 13,4; 13,2; 12,6; 12,2 dan 11,8 terhadap laju korosi pada sampel logam aluminium.

II- 1

BAB II

TINJAUAN PUSTAKA

II.1 Dasar Teori

II.1.1 Pengertian Korosi

Korosi adalah reaksi redoks antara suatu logam dengan berbagai zat di lingkungannya yang menghasilkan senyawa-senyawa yang tak dikehendaki. Dalam bahasa sehari-hari, korosi disebut perkaratan. Pengertian umum korosi adalah degradasi material akibat reaksi elektrokimia dengan lingkungannya. Secara umum metal kembali kedalam keadaan awal sebagai bijih besi dan kehilangan seluruh properties metalik yang dimilikinya (Wikipedia, 2014).

II.1.2 Jenis Korosi

Menurut bentuknya korosi dibagi menjadi 8, yaitu : 1. Uniform

Gambar II.1.1 Korosi Uniform

Uniform adalah bentuk korosi yang umum ditemukan, dimana menyerang seluruh permukaan logam sehingga logam menjadi lebih tipis. Korosi ini terjadi pada seluruh permukaan logam/paduan yang bersentuhan dengan elektrolit dengan intensitas sama. Korosi jenis ini mungkin paling banyak menghilangkan logam tetapi justru yang paling tidak berbahaya karena kerusakan

II - 2 Bab II Tinjauan Pustaka

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS

yang ditimbulkan sudah dapat diperhitungkan dan diantisipasi, serta mudah di deteksi dan ini adalah korosi yang sering dijumpai pada baja karbon oleh atmosfer atau lingkungan korosif lainnya (Fontana, 1986).

2. Galvanik atau korosi dua metal

Gambar II.1.2 Korosi Galvanik

Galvanik terjadi apabila 2 logam yang berbeda berada dalam satu elektrolit. Dalam keadaan ini logam yang kurang mulia akan terkorosi bahkan lebih hebat daripada ia bersama logam lain, sedangkan logam yang lebih mulia akan terlindungi dari korosi. Atau Korosi Galvanis merupakan proses pengkaratan elektrokimiawi apabila dua macam metal yang berbeda potensial dihubungkan langsung di dalam elektrolit yang sama. Elektron mengalir dari metal yang kurang mulia (anodic) menuju ke metal yang lebih mulia (katodik). Akibatnya metal yang kurang mulia berubah menjadi ion-ion positif, karena kehilangan elektron. Ion-ion metal positif bereaksi dengan ion negatif yang berada di dalam elektrolit menjadi garam metal. Karena peristiwa tersebut, permukaan anoda kehilangan metal, sehingga terbentuklah sumur-sumur korosi atau jika merata disebut Surface Attack atau serangan korosi permukaan.

Sebagai contoh yaitu, hubungan antara pipa bawah tanah dengan kolam rak pipa melalui clamp (penjepit

II - 3 Bab II Tinjauan Pustaka

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS

pipa). Sedangkan kolom rak pipa dilengkapi dengan arde anti petir yang terbuat dari tembaga. Karenanya terjadilah hubungan langsung antara pipa bawah tanah dengan arde tembaga tersebut di dalam satu elektrolit yakni tanah basah yang konduktif. Maka terjadilah proses korosi galvanis dengan pipa bawah tanah sebagai anodanya (Fontana, 1986).

3. Crevice corrosion

Gambar II.3 Crevice Corrosion

Crevice corrosion terjadi pada celah-celah yang sempit. Korosi Celah sebenarnya adalah sel korosi yang diakibatkan oleh perbedaan konsentrasi zat asam. Prosesnya adalah sebagai berikut : karena celah sempit terisi dengan elektrolit (air dengan pH-nya rendah) maka terjadilah suatu sel korosi dengan katodanya permukaan sebelah luar celah yang basah dengan air yang lebih banyak mengandung zat asam dari pada bagian sebelah dalam yang sedikit mengandung zat asam sehingga akibatnya bersifat anodik. Celah-celah ini banyak pada kontruksi karoseri kendaraan karena fabrikasinya menggunakan pengelasan elektrik resistance (tahanan listrik) system spot pada pelat tipis yang disusun secara bertumpu (overlap). Overlap inilah yang menimbulkan celah-celah (Fontana, 1986).

II - 4 Bab II Tinjauan Pustaka

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS

4. Pitting (korosi sumuran)

Gambar II.4 Korosi Sumuran

Pitting merupakan korosi yang teralokasi pada satu atau beberapa titik dan mengakibatkan terjadinya lubang kecil yang paling dalam. Kerusakan yang ditimbulkan dapat terjadi secara tiba-tiba tanpa ada tanda-tanda. Disampig itu, korosi ini justru terjadi pada logam–logam yang dikenal tahan korosi (Fontana, 1986)

5. Intergranular corrosion

Gambar II.5 Intergranular Corrosion

Intergranular corrosion, korosi ini tejadi pada batas butir. Batas butir – butir seringkali merupakan tempat mengumpulnya impuirity atau suatu presipitat, juga merupakan daerah yang lebih tegang karena tidak tertutup kemungkinan untuk terjadinya korosi ini sangat berbahaya karena sangat menurunkan kekuatan / ketangguhan dan sulit dideteksi sehingga kerusakan dapat terjadi tanpa diketahui tanda-tanda akan terjadinya (Fontana, 1987).

II - 5 Bab II Tinjauan Pustaka

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS

6. Selective leaching

Gambar II.I.6 Selective Leaching

Selective leaching yaitu larutnya salah satu komponen saja dari suatu paduan dan ini mengakibatkan paduan yang tersisa akan menjadi berpori dan tentunya kekuatannya akan banyak berkurang (Fontana, 1986). 7. Erotion corrosion

Gambar II.1.7 Erotion Corrosion

Erotion corrosion adalah korosi yang dipercepat oleh adanya erosi yang ditimbulkan oleh gerakan cairan atau korosi permukaam metal yang disebabkan oleh aliran fluida yang sangat cepat Proses korosi erosi dipercepat oleh kandungan partikel padat dalam fluida yang mengalir, atau oleh adanya gelembung-gelembung gas. Dengan rusaknya permukaan metal, rusak pula lapisan film pelindung sehingga memudahkan terjadinya korosi. Ini terjadi misalnya pada suatu pompa, pada pipa

II - 6 Bab II Tinjauan Pustaka

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS

terutama pada belokan dan bagian–bagian lain dimana ada kecepatan aliran yang tinggi atau turbulensi.

8. Stress corrosion

Gambar II.8 Stress Corrosion

Stress corrosion yaitu korosi yang timbul sebagai akibat bekerjanya tegangan dan media yang terkorosif. Korosi ini menyebabkan terjadinya keretakan. Tegangan adalah tegangan tarik dapat berupa tegangan sisa ataupun yang bekerja. Beberapa metal yang menjadi mudah peka terhadap korosi regangan apabila terkena atau berada pada kondisi lingkungan tertentu (Fontana, 1986).

II.1.3 Faktor Penyebab Korosi

Teknik korosi adalah penggunaan ilmu pengetahuan dan seni untuk mencegah/mengendaliakan kerusakan oleh korosi secara ekonomis dan aman. Sedangkan korosi didefinisikan sebagai pekerjaan merusak bahan (material) yang disebabkan oleh reaksi kimia dengan lingkungannya. Korosi juga bisa berlangsung cepat ataupun lambat. Di kebanyakan situasi praktis serangan ini tidak dapat dicegah, kita hanya dapat berupaya mengendalikannya sehingga

II - 7 Bab II Tinjauan Pustaka

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS

struktur atau komponen ini mempunyai masa pakai yang lebih panjang (Fontana, 1986).

Dari pernyataan tersebut dapat diperoleh 2 faktor utama yang mempengaruhi terjadinya korosi, yaitu dapat dilihat dari aspek material dan lingkungan

1. Aspek Material

Logam dan alloy (campuran logam) berbentuk padatan-padatan kristal yang tersusun oleh atom-atom yang sangat rapat dengan bentuk dan pola tertentu. Hal ini menyebabkan logam pada umumnya merupakan penghantar listrik dan penghantar panas yang baik. Pada saat leburan, logam dipanaskan sehingga susunan atom-atom logam berubah dan bergerak seperti susunan atom-atom liquid. Hal ini dapat menyebabkan sifat keras dari logam dan lebih mudah untuk dibentuk atau dicetak. Setelah dingin atom-atom logam kembali mengeras dan membentuk pola tertentu (Fontana, 1986).

2. Aspek Lingkungan

Pengaruh dari oksigen dan oksidator

Pengaruh oksidator pada laju korosi berhubungan dengan sifat-sifat aktif-pasif dari logam. Bertambahnya konsentrasi oksidator dalam medium akan memperbesar rate korosi pada bagian 2 dan dengan penambahan konsentrasi oksidator atau dengan hadirnya oksigen terhadap rate jorosi bergantung dari medium dan logam yang diinginkan. Rate korosi akan naik atau tidak terhadap penambahan konsentrasi oksidator dapat diteliti dengan mengetahui karakteristik dari logam (Fontana, 1986).

II - 8 Bab II Tinjauan Pustaka

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS

Bertambahnya kecepatan tidak akan mempengaruhi rate korosi. Contohnya dengan proses kontrol polarisasi aktivasi. Dengan hadirnya oksidator atau oksigen terlarut dalam asam atau air akan memperbesar laju korosi, jika logam mengalami passivity maka dengan semakin besar kecepatan pengadukan tidak akan memperbesar laju korosi (Fontana, 1986).

Pengaruh Temperatur

Hampir semua reaksi kimia akan berlangsung apabila temperatur reaksi dipertinggi. Semakin tinggi temperatur lingkungan maka laju korosi akan semakin besar (Fontana, 1986).

Pengaruh bahan-bahan korosif

Logam-logam yang menunjukkan efek passivity hanya sedikit berpengaruh dari penambahan dari konsentrasi bahan korosif, namun dengan konsentrasi bahan korosif yang sangat tinggi maka laju korosi dapat naik dengan cepat. Contohnya timbal dimana timbal sulfat dapat melindungi lapisan logam dari asam sulfat pada konsentrasi rendah (Fontana, 1986).

II.1.4 Pengendalian Korosi

Korosi logam tidak dapat dicegah, tetapi dapat dikendalikan seminimal mungkin. Ada tiga metode umum untuk mengendalikan korosi, yaitu pelapisan (coating), proteksi katodik, dan penambahan zat inhibitor korosi (Kogoya, n.d.).

a. Pengendalian Korosi dengan Metode Pelapisan (Coating) Metode pelapisan atau coating adalah suatu upaya mengendalikan korosi dengan menerapkan suatu lapisan

II - 9 Bab II Tinjauan Pustaka

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS

pada permukaan logam besi. Misalnya, dengan pengecatan atau penyepuhan logam. Penyepuhan besi biasanya menggunakan logam krom atau timah. Kedua logam ini dapat membentuk lapisan oksida yang tahan terhadap karat (pasivasi) sehingga besi terlindung dari korosi. Pasivasi adalah pembentukan lapisan film permukaan dari oksida logam hasil oksidasi yang tahan terhadap korosi sehingga dapat mencegah korosi lebih lanjut. Logam seng juga digunakan untuk melapisi besi (galvanisir), tetapi seng tidak membentuk lapisan oksida seperti pada krom atau timah, melainkan berkorban demi besi. Seng adalah logam yang lebih reaktif dari besi, seperti dapat dilihat dari potensial setengah reaksi oksidasinya:

Zn(s)⎯⎯→Zn2+(aq) + 2e– Eo= –0,44 V Fe(s)⎯⎯→Fe2+(g) + 2e– Eo= –0,76 V

Oleh karena itu, seng akan terkorosi terlebih dahulu daripada besi. Jika pelapis seng habis maka besi akan terkorosi bahkan lebih cepat dari keadaan normal (tanpa seng). Paduan logam juga merupakan metode untuk mengendalikan korosi. Baja stainless steel terdiri atas baja karbon yang mengandung sejumlah kecil krom dan nikel. Kedua logam tersebut membentuk lapisan oksida yang mengubah potensial reduksi baja menyerupai sifat logam mulia sehingga tidak terkorosi.

(Kogoya, n.d.)

b. Pengendalian Korosi dengan Proteksi Katodik

Proteksi katodik adalah metode yang sering diterapkan untuk mengendalikan korosi besi yang dipendam dalam tanah, seperti pipa ledeng, pipa pertamina, dan tanki

II - 10 Bab II Tinjauan Pustaka

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS

penyimpan BBM. Logam reaktif seperti magnesium dihubungkan dengan pipa besi. Oleh karena logam Mg merupakan reduktor yang lebih reaktif dari besi, Mg akan teroksidasi terlebih dahulu. Jika semua logam Mg sudah menjadi oksida maka besi akan terkorosi. Reaksi yang terjadi dapat ditulis sebagai berikut.

Anode : 2Mg(s) ⎯⎯→ 2Mg2+(aq) + 4e– Katode : O2(g) + 2H2O (l) + 4e– ⎯⎯→ 4OH–(aq) Reaksi : 2Mg(s) + O2(g) + 2H2O ⎯⎯→ 2Mg(OH)2(s)

Oleh sebab itu, logam magnesium harus selalu diganti dengan yang baru dan selalu diperiksa agar jangan sampai habis karena berubah menjadi hidroksidanya.

(Kogoya, n.d.)

c. Pengendalian Korosi dengan Penambahan Inhibitor

Inhibitor adalah zat kimia yang ditambahkan ke dalam suatu lingkungan korosif dengan kadar sangat kecil (ukuran ppm) guna mengendalikan korosi. Inhibitor korosi dapat dikelompokkan berdasarkan mekanisme pengendaliannya, yaitu inhibitor anodik, inhibitor katodik, inhibitor campuran, dan inhibitor teradsorpsi.

1) Inhibitor anodik

Inhibitor anodik adalah senyawa kimia yang mengendalikan korosi dengan cara menghambat transfer ion-ion logam ke dalam air. Contoh inhibitor anodik yang banyak digunakan adalah senyawa kromat dan senyawa molibdat. 2) Inhibitor katodik

Inhibitor katodik adalah senyawa kimia yang mengendalikan korosi dengan cara menghambat salah satu tahap dari proses katodik, misalnya penangkapan gas oksigen

II - 11 Bab II Tinjauan Pustaka

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS

(oxygen scavenger) atau pengikatan ion-ion hidrogen. Contoh inhibitor katodik adalah hidrazin, tannin, dan garam sulfit. 3) Inhibitor campuran

Inhibitor campuran mengendalikan korosi dengan cara menghambat proses di katodik dan anodik secara bersamaan. Pada umumnya inhibitor komersial berfungsi ganda, yaitu sebagai inhibitor katodik dan anodik. Contoh inhibitor jenis ini adalah senyawa silikat, molibdat, dan fosfat. 4) Inhibitor teradsorpsi

Inhibitor teradsorpsi umumnya senyawa organik yang dapat mengisolasi permukaan logam dari lingkungan korosif dengan cara membentuk film tipis yang teradsorpsi pada permukaan logam. Contoh jenis inhibitor ini adalah merkaptobenzotiazol dan 1,3,5,7–tetraaza–adamantane. (Kogoya, n.d.)

II.1.5 Metode Perhitungan Laju Korosi

Laju Korosi adalah kecepatan perambatan atau kecepatan penurunan kualitas bahan terhadap waktu. Laju korosi sendiri dapat dihitung dengan menggunakan persamaan sebagai berikut :

Laju korosi (mpy) = DAT

W 534 Keterangan :

- W = berat yang hilang (mg) - D = density spesifik (gr/cm3)

- A = luas spesifik (in2)

- T = waktu spesifik (jam) (Fontana, 1986)

II - 12 Bab II Tinjauan Pustaka

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS

II.2 Aplikasi Industri

ANALISA KECEPATAN KOROSI PIPA GALVANIS PADA

TANAH DENGAN TINGKAT KEHALUSAN YANG

BERBEDA

(Alimuddin Sam)

II.2.1 Pendahuluan

Logam merupakan bahan dasar yang sangat vital khususnya dalam menunjang kemajuan industri sehingga tidaklah dapat dibantah bahwa bahan dasar tersebut memegang peranan penting dalam perkembangan peradaban manusia, dengan banyak bukti yang jelas tentang usaha manusia dalam mengubah dan menemukan bahan –bahan dasar industri yang murah, tahan lama tidak mengalami korosi selama dalam pemakaian.

Korosi merupakan salah satu masalah utama yang paling sering terjadi dalam sektor industri. Dampak kerusakan logam dapat berupa bocornya pipa – pipa minyak, korosi pada pelat kapal dan kerugian besar lain yang dapat ditimbulkan baik berupa kerugian biaya perawatan maupun kerugian keselamatan manusia.

Salah satu penggunaan logam sebagai bahan dasar adalah pembuatan saluran dari pipa. Dalam aplikasi pada umumnya, saluran pipa dapat dipasang di bawah tanah atau sekitar permukaan tanah, maka kemungkinan untuk terjadinya kerusakan adalah sangat besar, sehingga perlu diketahui beberapa hal yang berpengaruh terhadap pipa, terutama lingkungan dimana pipa tersebut terpasang . Karena apabila kerusakan akibat korosi ini dibiarkan berlarut - larut maka akan terjadi kerusakan dan kebocoran yang akan menyebabkan turunnya efesiensi suplay air yang melewati pipa tersebut.

II - 13 Bab II Tinjauan Pustaka

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS

Penelitian dilakukan untuk mengetahui bentuk /tipe korosi yang terjadi pada pipa dengan cara menanamnya pada beberapa jenis tanah yang berbeda dan kehalusan yang beragam yang bertujuan untuk menganalisis masalah korosi.

Penelitian ini dibatasi pada penelitian kecepatan korosi yang terjadi pada pipa saluran air dengan mengunakan tiga jenis tanah dan membagi ke dalam 2 bagian berdasarkan kehalusan tanah yang dikandung dari ketiga jenis tanah tersebut, dan juga dilakukan pemeriksaan unsur–unsur tanah dan pipa dipergunakan. Pengujian ini dilakukan selama selang waktu 3 (tiga) bulan dengan bahan yang digunakan adalah pipa baja galvanis dengan spesifikasi standart light .

Tujuan yang hendak dicapai dalam penelitian ini adalah:

Untuk mengetahui bentuk /tipe korosi yang terjadi pada pipa akibat penggunaan jenis kehalusan tanah yang berbeda.

Untuk mengetahui laju korosi yang terjadi pada pipa yang digunakan dalam lingkungan tanah.

II.2.2 Metode Penelitian

II.2.2.1 Lokasi Penelitian

Tempat untuk pemeriksaan konsentrasi tanah dilakukan pada loboratorium Ilmu Tanah Fakultas Pertanian Universitas Hasanuddin dan lokasi pengambilan dilakukan pada tiga daerah yang telah teliti sebelumnya pada Laboratorium Ilmu Tanah yaitu Tamalanrea, Ma’rang dan Gowa, sedang pemeriksaan tanah dilakukan di Laboratorium Ilmu Logam Fakultas Teknik Universitas Hasanuddin.

II.2.2.2 Prosedur Penelitian

Ada pun prosedur penelitian dilakukan sebagai berikut : 1. Pengambilan material tanah pada tiga lokasi yang telah

dipilih.

2. Mula-mula pipa dipotong dengan ukuran panjang ± 5 cm sebanyak 18 potong.

II - 14 Bab II Tinjauan Pustaka

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS

3. Prosedur berikutnya adalah pengayakan tanah yang telah diperoleh dilokasi dan membaginya ke dalam dua kelompok kehalusan. Disini digunakan ayakan dengan ukuran 0,495 mm

4. Kemudian menaruh ketiga jenis tanah tersebut ke dalam akuarium sampai setinggi 40 cm dan memasukan material uji ke dalamnya dengan menyumbat kedua ujungnya dengan kedalaman ½ dari ketinggian tanah.

5. Setelah satu bulan tertanam, pipa tersebut kemudian digali dan dibersihkan, lalu pipa–pipa tersebut ditimbang untuk mendapatkan berat akhir ( W2 ).

6. Untuk bulan ke dua dan ke tiga dilakukan seperti kegiatan tersebut di atas.

7. Analisis data hasil percobaan.

II.2.3 Pembahasan

II.2.3.1 Struktur Mikro dan Komposisi Pipa

Dari hasil pemeriksaan struktur mikro terhadap spesimen pipa diperoleh bahwa material pipa jenis galvanis iron pipe (GIP) merupakan baja karbon menengah dan berstruktur mikro ferit, baja ini dalam lingkungan asam tidak tahan dan mudah retak (keropos). Penerapan baja dalam lingkungan asam ketahanan korosinya sangat buruk (Fontana, 1986), hanya bisa diterapkan bila permintaan ekonomi menghendaki demikian, tetapi penggantian menjadi sering. Bahan yang sesuai dengan lingkungan asam adalah paduan yang diperkaya dengan silikon (14% atau lebih) dengan harga yang lebih mahal dibanding dengan baja. Hasil pemeriksaan struktur mikro pipa di laboratorium ,maka komposisi kimia untuk baja galvanis yang berkelas light 0,06 – 0,18 % Carbon, 0,27 – 0,63 % Mangan, 0,048% Posfor dan 0,058 % Belerang.

II - 15 Bab II Tinjauan Pustaka

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS

II.2.3.2

Kecepatan Korosi

Dari hasil pengamatan, hubungan antara kecepatan korosi dengan waktu pengkorosian, dapat dikatakan bahwa laju korosi terbesar terjadi pada mediteran dan latosol. Bila dilihat dari kelas struktur tanah yaitu berpasir, berdebu, berliat, maka tanah berliatlah yang paling cepat korosif. Hal ini disebabkan karena tanah berliat banyak sekali terdapat zat organik dan mikrobiologi yang mudah bereaksi dengan tanah. Berdasarkan hal tersebut di atas diperoleh hasil bahwa pada tanah jenis lempung berdebu memiliki zat organik yang lebih rendah dari tanah berliat dan juga karena struktur tanah yang dominan adalah butir yang halus dari tanah liat yakni antara 0,02 sampai 0,1 mm, maka diperoleh hasil bahwa butiran tanah yang lebih halus dapat menyebabkan sirkulasi oksigen dalam tanah berkurang sehingga proses antara unsur dalam tanah dengan logam sangat terbatas. Hal ini nampak dengan jelas penyebaran korosi secara merata pada saat pengujian sehingga pada tanah jenis ini pipa lebih mampu bertahan terhadap korosi yang terjadi.

II.2.4 Kesimpulan

Setelah dilakukan penelitian ,analisa data, pemeriksaan terhadap tanah dan struktur mikro pipa galvanis yang terendam pada 3 jenis tanah yang berbeda, maka dapat disimpulkan :

1. Kandungan pH tanah pada daerah Tamalanrea 5,80, pada daerah Ma,rang 5,2 dan pada daerah Gowa memiliki pH 5,6. Ini berarti bahwa tanah tersebut agak asam, demikian pula dengan kandungan unsur –unsur yang dominam dalam proses korosi logam seperti Magnesium, kalsium dan kalium konsentrasinya turut menunjang terjadinya korosi sehingga menyebabkan pipa saluran air mudah bereaksi dengan tanah akibatnya pipa terkorosi (keropos).

II - 16 Bab II Tinjauan Pustaka

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS

Sirkulasi oksigen terhadap pipa sangat mempengaruhi laju korosi. Dimana pada pipa dengan tingkat kehalusan butiran tanah yang terendah memiliki laju korosi yang terendah pula untuk jangka waktu tertentu.

2. Waktu pengkorosian 720 jam, 1440 jam, dan 2160 jam untuk ketiga jenis tanah menunjukan harga kecepatan korosi dan masuk ketahanan terhadap korosi adalah baik, dengan tingkat kecepatan korosi pipa terhadap berbagai jenis tanah Aluvial > Latosol > Mediteran.

III- 1

BAB III

METODOLOGI PERCOBAAN

III.1 Variabel Percobaan

Larutan KOHpada pH 13,4; 13,2; 12,6; 12,2 dan 11,8

III.2 Bahan Percobaan

1. Air

2. Aluminium 3. KOH

`

III.3 Alat Percobaan

1. Beaker Glass 2. Botol Plastik 3. Corong 4. Gelas Ukur 5. Labu Ukur 6. Pipet Tetes 7. Timbangan Elektrik

III.4 Prosedur Percobaan

1. Menyiapkan sampel aluminium.

2. Membersihkan dan mengamplas permukaan aluminium.

3. Mengukur dimensi aluminium yaitu panjang (P) dan lebar (l).

4. Menimbang berat masing–masing potongan aluminium.

III - 2 Bab III Metodologi Percobaan

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS

5. Membuat larutan KOHpada pH 13,4; 13,2; 12,6; 12,2 dan 11,8.

6. Memasukkan potongan aluminium tersebut kedalam masing-masing larutan, dengan merendam seluruh bagian aluminium dalam botol yang mengandung larutan KOH sesuai dengan masing–masing konsentrasi.

7. Mengamati perubahan visual dari potongan aluminium setiap 48 jam.

8. Mengangkat logam dari larutan KOH setelah 24 jam yang ke-6, kemudian mengeringkan dan menimbang beratnya.

9. Menghitung MPY dari aluminium tersebut.

III.5 Diagram Alir Percobaan

Menyiapkan sampel aluminium. Mulai

Membersihkan dan mengamplas potongan

aluminium

tersebut.A

Mengukur dimensi

aluminium

yaitu panjang (P) dan lebar (l).

III - 3 Bab III Metodologi Percobaan

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS

Membuat larutan KOHpada pH 13,4; 13,2; 12,6; 12,2 dan 11,8.

Memasukkan potongan aluminium tersebut kedalam masing-masing larutan, dengan merendam seluruh

bagian aluminium dalam botol yang mengandung larutan KOHsesuai dengan masing–masing

konsentrasi.

Mengamati perubahan visual dari potongan aluminium setiap 48 jam.

Mengangkat logam dari larutan KOH setelah 24 jam yang ke-6, kemudian mengeringkan dan menimbang

beratnya.

Menghitung MPY dari potongan aluminium tersebut.

Selesai

AMenimbang berat masing–masing potongan aluminium tersebut.

III - 4 Bab III Metodologi Percobaan

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS

III.6 Gambar Alat

Beaker Glass

Labu Ukur

Pipet Tetes

Gelas Ukur

Corong

Botol

Plastik

Timbangan Elektrik

III - 5 Bab III Metodologi Percobaan

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

IV- 1

BAB IV

HASIL PERCOBAAN DAN PEMBAHASAN

IV.1 Hasil Percobaan

Dari percobaan yang telah dilakukan, didapatkan hasil percobaan sebagai berikut:

Tabel IV.1 Hasil Percobaan Logam Aluminium dengan Perendaman pada Larutan KOH

pH

Densitas(g/cm3) (gr)W0 (gr)Wt Luas Permukaan (cm2)13,4

12,1526 0,8943 0,8203 8,56613,2

12,5378 0,8715 0,846312,6

11,4252 0,8190 0,771212,2

11,9496 0,820 0,806611,8

13,311 0,9077 0,8985Tabel IV.2 Hasil Pengamatan Logam Aluminium pada Larutan KOH selama Waktu Perendaman 1 hari (24 jam)

pH Gambar Pengamatan Keterangan

IV - 2 Bab IV Hasil Percobaan dan Pembahasan

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS 13,4

Belum

terkorosi

Terdapat

sedikit

endapan

13,2Belum

terkorosi

Terdapat

sedikit

endapan

12,6terkorosi

Belum

Terdapat

sedikit

endapan

IV - 3 Bab IV Hasil Percobaan dan Pembahasan

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS 12,2

Belum

terkorosi

Terdapat

sedikit

endapan

11,8Belum

terkorosi

Terdapat

sedikit

endapan

Tabel IV.3 Hasil Pengamatan Logam Aluminium pada Larutan KOH selama Waktu Perendaman 4 hari (96 jam)

pH Gambar Pengamatan Keterangan

Logam Larutan

13,4

Terkorosi

Terdapat

sedikit

IV - 4 Bab IV Hasil Percobaan dan Pembahasan

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS 13,2

Mulai

terkorosi

Terdapat

sedikit

endapan

12,6Belum

terkorosi

Terdapat

sedikit

endapan

12,2terkorosi

Belum

Terdapat

sedikit

endapan

11,8Belum

terkorosi

Terdapat

sedikit

endapan

Tabel IV.4 Hasil Pengamatan Logam Aluminium pada Larutan KOH selama Waktu Perendaman 6 hari (144 jam)

pH Gambar Pengamatan Keterangan

Logam Larutan

13,4

-

Terkorosi

Terdapat

endapan

IV - 5 Bab IV Hasil Percobaan dan Pembahasan

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS

sedikit

endapan

12,6-

terkorosi

Mulai

Terdapat

sedikit

endapan

12,2-

terkorosi

Belum

Terdapat

sedikit

endapan

11,8-

terkorosi

Belum

Terdapat

sedikit

endapan

Tabel IV.5 Hasil Pengamatan Logam Aluminium padaLarutan KOH selama Waktu Perendaman 8 hari (192 jam)

pH Gambar Pengamatan Keterangan

Logam Larutan

IV - 6 Bab IV Hasil Percobaan dan Pembahasan

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS

13,2

Terkorosi

Terdapat

endapan

12,6

Terkorosi

Terdapat

endapan

12,2

Mulai

terkorosi

Terdapat

sedikit

endapan

IV - 7 Bab IV Hasil Percobaan dan Pembahasan

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS 11,8

Belum

terkorosi

Terdapat

sedikit

endapan

Tabel IV.6 Hasil Pengamatan Logam Aluminium pada Larutan KOH selama Waktu Perendaman 11 hari (264 jam)

pH Gambar Pengamatan Keterangan

Logam Larutan

13,4

-

Terkorosi

Terdapat

endapan

13,2

-

Terkorosi

Terdapat

endapan

12,6

-

Terkorosi

Terdapat

sedikit

endapan

12,2-

terkorosi

Mulai

Terdapat

sedikit

endapan

11,8-

terkorosi

Belum

Terdapat

sedikit

endapan

IV - 8 Bab IV Hasil Percobaan dan Pembahasan

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS

Tabel IV.7 Hasil Pengamatan Logam Aluminium pada Larutan KOH selama Waktu Perendaman 13 hari (312 jam)

pH Gambar Pengamatan Keterangan

Logam Larutan 13,4

Terkorosi

menjadi

warna

hitam

Terdapat

banyak

endapan

IV - 9 Bab IV Hasil Percobaan dan Pembahasan

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS 12,6

Terkorosi

Terdapat

sedikit

endapan

12,2Terkorosi

Terdapat

sedikit

endapan

IV - 10 Bab IV Hasil Percobaan dan Pembahasan

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS 11,8

Sedikit

terkorosi

Terdapat

sedikit

endapan

Tabel IV.8 Hasil Perhitungan MPY Logam Aluminium pada Larutan KOH selama Waktu Perendaman 13 hari (312 Jam).

pH (mg)ΔW Densitas(gr/cm3) PermukaanLuas (in2) MPY 13,4 74

12,1526

1,328 7,8478 13,2 25,212,5378

2,5698 12,647,8

11,4252

5,4146 12,213,4

11,9496

1,4021 11,89,2

13,311 0,8714IV.2 Pembahasan

Tujuan dari percobaan pengaruh pH terhadap laju korosi adalah untuk mengetahui pengaruh perubahan pH larutan HCl pada konsentrasi 0,05 N; 0,10 N; 0,15 N; 0,20 N;

IV - 11 Bab IV Hasil Percobaan dan Pembahasan

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS

dan 0,25 N terhadap laju korosi pada sampel logam aluminium.

Prosedur percobaan pengaruh pH terhadap laju korosi ini yakni menyiapkan logam aluminium sebanyak 5 buah lalu membersihkan dan mengamplas permukaan logam tersebu. Setelah itu mengukur dimensi logam yaitu diameter dan tebal logam. Menimbang masing-masing sampel tersebut sebagai W0. Kemudian membuat larutan KOH dengan pH 13,4;

13,2; 12,6; 12,2; 11,8. Memasukkan logam koin ke dalam masing-masing larutan, dengan cara merendam seluruh logam koin dalam botol yang berisi larutan KOH sesuai dengan masing-masing konsentrasi. Lalu mengamati perubahan visual dari logam koin dan larutan KOH dengan konsentrasi yang berbeda selama 2 minggu (312 jam). Mengangkat logam koin dari larutan KOH setelah 2 minggu (312 jam), kemudian mengeringkan dan menimbang beratnya sebagai Wt serta

menghitung laju korosi logam koin

tersebut.

Rumus dari laju korosi pada logam (mpy) dinyatakan oleh persamaan seperti dituliskan dibawah ini:

MPY =

Dimana:

W = Berat yang hilang (mg) D = Densitas logam (gram/cm3)

A = Luas permukaan logam (in2)

IV - 12 Bab IV Hasil Percobaan dan Pembahasan

LABORATORIUM ILMU LOGAM DAN KOROSI PROGRAM STUDI DIII TEKNIK KIMIA

FTI-ITS

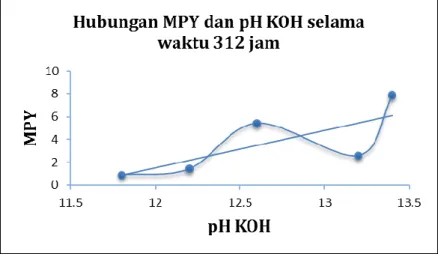

Grafik IV.1 Hubungan MPY dan pH KOH selama waktu 312 jam

Pada Grafik IV.1 menunjukkan hubungan antara laju korosi dan pH larutan KOH selama waktu 312 jam dimana diperoleh nilai MPY pada pH larutan KOH 11,8; 12,2; 12,6; 13,2 dan 13,4 yaitu sebesar 0,8714; 1,4021; 5,4146; 2,5698; dan 7,8478. Pada grafik tersebut terlihat pada garis linear laju korosi pada pH 11,8; 12,2; 12,6; 13,2 dan 13,4 mengalami kenaikan laju korosi.

Hal ini sesuai dengan literatur (Purba, 2009) yang menyebutkan bahwa semakin besar pH larutan (semakin basa) maka laju korosi semakin besar.

V-1

BAB V

KESIMPULAN

Dari data percobaan di atas didapatkan kesimpulan sebagai berikut:

1. Semakin tinggi pH, korosifitas berjalan semakin cepat hal ini dikarenakan semakin besar pH maka ion OH-

semakin banyak sehingga semakin banyak pula ion OH- yang akan bergabung atau bereaksi dengan unsur

pembentuk logam.

2. Dari percobaan pada pH 11,8; 12,2; 12,6; 13,2 dan 13,4 didapatkan MPY berturut-turut sebesar 0,8714; 1,4021; 5,4146; 2,5698; dan 7,8478 untuk pengamatan 312 jam.

APPENDIKS

1. Membuat larutan KOH dengan pH 13,4 dalam 100 ml pOH = 14 - 13,4 = 0,6 [OH-] = 10-0,6 M = 0,2512 M m Mr× 1000 V = 0,2512 M m 56,5× 1000 100 = 0,2512 M m = 1,42 gr Cara membuat:

Mengambil 1,42 gram KOH kemudian menambahkan aquadest hingga volumenya mencapai 100 ml

2. Membuat larutan KOH dengan pH 13,2 dalam 100 ml pH = 13,2 pOH = 14 -13,2 = 0,8 [OH-] = 10-0,8 M = 0,1585 M m Mr× 1000 V = 0,1585 M m 56,5× 1000 100 = 0,1585 M m = 0,896 gr Cara membuat:

Mengambil 0,896 gram KOH kemudian menambahkan aquadest hingga volumenya mencapai 100 ml

3. Membuat larutan KOH dengan pH 12,6 dalam 100 ml pH = 12,6 pOH = 14 -12,6 = 1,4 [OH-] = 10-1,4 M = 0,0398 M m Mr× 1000 V = 0,0398 M m 56,5× 1000 100 = 0,0398 M m = 0,220 gr Cara membuat:

Mengambil 0,220 gram KOH kemudian menambahkan aquadest hingga volumenya mencapai 100 ml

4. Membuat larutan KOH dengan pH 12,2 dalam 100 ml pH = 12,2 pOH = 14 -12,2 = 1,8 [OH-] = 10-1,8 M = 0,0158 M m Mr× 1000 V = 0,0158 M m 56,5× 1000 100 = 0,0158 M m = 0,089 gr Cara membuat:

Mengambil 0,089 gram KOH kemudian menambahkan aquadest hingga volumenya mencapai 100 ml

5.

Membuat larutan KOH dengan pH 11,8 dalam 100 ml pH = 11,8 pOH = 14 -11,8 = 2,2 [OH-] = 10-2,2 M = 0,0063 M m Mr× 1000 V = 0,0063 M m 56,5× 1000 100 = 0,0063 M m = 0,035 gr Cara membuat: Mengambil 0,035 gram KOH kemudian menambahkan aquadest hingga volumenya mencapai 100 ml

6. Menghitung dimensi logam

Luas permukaan = panjang x lebar Luas permukaan = 2,13 cm x 1,98 cm Luas permukaan = 4,2174 cm2