52/E7016 PADA PLAT BAJA ST 60 Angga Kurnia1, Ir.M.Akhir,MT.2

1,2Jurusan Teknik Mesin Sekolah Tinggi Teknik Harapan Medan 2016 E-mail : angga.kurnia11@yahoo.co.id

ABSTRAK

Tujuan penelitian ini agar mengetahui pengaruh arus pengelasan terhadap kekerasan las SMAW dengan menggunakan elektroda LB 52/E7016.Material uji yang di gunakan adalah Baja St 60 dengan pengelasan penyambungan terhadap baja sejenis.Komposisi baja St 60 terdiri dari 98,46% Fe 0,564% C, 0,011% S ,0,036% Ni, 0,01% Nb, 0,142% Si, 0,04% Cr, 0,697% Mn, 0,006% Mo, 0,03% W, 0,006% P dan 0,004% Cu. Pengelasan yang di berikan terhadap baja St 60 dengan variasi arus 150 Amper, 160 Amper dan 170 Amper pada pengelasan SMAW elektroda LB 52/E7016 berdiameter 3,2 mm. Dari hasil pengujian di lab.Material Test dihasilkan data berupa spesimen pengujian kekerasan yang tertinggi terjadi pada arus pengelasan 170 Amper dengan nilai kekerasan rata-rata 19,16 HRC dimana uji tersebut mengalami kenaikan 10,44% terhadap spesimen dengan arus 160 A.Kekerasan pada 160 A mengalami kenaikan kekerasan sebesar 15,66% di bandingkan dengan arus 150 A dengan nilai kekerasan 14,16 HRC. Untuk logam baja St 60 di dapat nilai kekerasan rat-rata 7,33 HRC.Berdasarkan hasil pengujian maka dapat disimpulkan bahwa arus 170 A lebih baik di gunakan dibandingkan dengan arus yang lain.

Pengindentasian pada baja St 60 dan pengelasan dengan variasi arus menyebabkan terjadinya jejak dari hasil indentasi yang dapat dicari dengan menggunakan hasil kekerasan pada dial guage.Dari hasil kekerasan tersebut dapat diperoleh kedalaman indentasi melalui persamaan yang melibatkan hasil kekerasan. Dari data diperoleh bahwa material baja St 60 memiliki jejak indentasi yang lebih dalam dibandingkan dengan variasi arus.Kedalaman indentasi pada St 60 berada pada kedalaman 0,185 mm,dan 0,186 mm paling rendah dibandingkan dengan arus 170 A dengan kedalaman dari 0,16 mm sampai 0,163 mm.

Kata kunci : SMAW, st 60, arus, kekerasan, LB 52/E7016, kedalaman. ABSTRACT

The purpose of this study in order to determine the effect of welding current to violence by using the SMAW welding electrode LB 52 /E 7016.Material test used is stell St 60 by welding connection of the stell .Composition stell St 60 consists of 98,46 % Fe, 0,564% C, 0,011%S,0,036% Ni,0,01%Nb, 0,142%Si, 0,04% Cr,0,697%Mn,0,006%Mo, 0,003% W, 0,006% P and 0,004% Cu.Welding is given to stell St 60 with a current variation of 150 amperes,160 amperes,and 170 amperes at SMAWwelding electrode LB 52/E7016 diameter of 3,2 mm.From the test results in test results in test lab.Material generated files such as hardness testing specimens were highest in the welding current of 170 amperes with an average hardness value 19,16 HRC where the test has increased 10,44% to the current 160 spesimens with A.Hardness on 160 A hardness increased by 15,66% in comparison with a current of 150 A with a value of 14,16 HRC hardness.For metal stell St 60 can hardness the mean value 7,33 HRC.Based test result it can be concluded that the current 170 A better use compared with other currents.

Indentification on stell St 60 and welding current variation leads to a trail from the indentation that can be searched by using the results of violence on the dial guage.On violent outcome indentation depth can be optained by an equation that involves a violent outcome.From the files obtained that the material stell St 60 has a footfrint indentation deeper that the variation ampere.Depth indentation St 60 is located at a depth of 0,185 mm, and 0,186 mm in the lowest compared with the current 170 A with a depth of 0,16 mm to 0,163 mm. Keywords : SMAW, St 60, currents, hardness, LB 52/ E7016,depth.

1. PENDAHULUAN

Konstruksi yang telah mengalami pengelasan akan menghadapi kerja berulang apakah dari tekanan dari dalam konstruksi pengelasan ataupun

sambungan las mengalami pembebanan terus-menerus atau pembebanan yang tidak terduga dari lingkungan sekitar.

Dalam hal tersebut kita ketahui bahwa sambungan pengelasan antara dua material adalah yang paling rentan terjadi kegagalan untuk konstruksi tertentu.Hal demikian disebabkan perubahan sifat material akibat pengaruh panas.

Klasifikasi pengelasan yang sering di lakukan yaitu dengan pengelasan cair dengan las busur dan gas.Jenis las busur listrik ada 4 yaitu las busur elektroda ,las busur gas las busur tanpa gas dan las busur rendam.Jenis pengelasan yang akan di lakukan yaitu las busur elektroda dengan jenis SMAW (Shielding Metal Arc Welding).

Penggunaan arus pengelasan yang berbeda akan mempengaruhi hasil las.Perbedaan hasil di tentukan pada tingkat besar penggunaan arus, jika arus yang di berikan rendah menyebabkan sulitnya penyalaan busur listrik,panas yang di hasilkan busur tidak cukup untuk melelehkan elektroda dan material yang akan disambung sehingga menghasilkan rigi-rigi las yang kecil dan tidak merata.Sedangkan bila arus yang diberikan terlalu tinggi maka elektroda mencair sangat cepat sehingga menghasilkan permukan las yang lebih luas.

Pada penelitian ini,variabel yang diteliti adalah hasil arus listrik pengelasan terhadap uji kekerasan.Berdasarkan penjelasan tersebut maka penelitian ini menganbil judul “Analisa Kekerasan Dari Hasil Pengelasan SMAW Dengan Elektroda E7016” .

1.1 Batasan Masalah

1. Pengujiandilakukan menggunakan elektroda E-7016,

2. Pengujian dilakukan pada arus pengelasan 150 A,160 A dan 170 A.

1.2 Tujuan Penelitian

1. Untuk mengetahui ada tidaknya pengaruh arus pengelasan terhadap kekerasan Rockwelldari hasil pengelasan Smaw, 2. Dapat mengetahui arus pengelasan yang

terbaik dari tiga jenis arus yang berbeda, 3. Dapat mengetahui kedalaman hasil

indentasi. 1.3 Manfaat Penelitian

1. Menjadi ilmu tambahan bagi peneliti dan pembaca dalam hal inpormasi sesuai judul,

2. Hasil penelitian dapat dijadikan sebagai tambahan masukan untuk pengujian yang berkaitan dengan judul,

3. Meningkatkan kemampuan peneliti dalam hal menyelesaikan tugas akhir.

1.4 Landasan teori

Pengelasan adalah ikatan metalurgi pada sambungan logam atau logam paduan yang dilaksanakan dalam keadaan lumer atau cair.Hal ini menunjukkan bahwa pengelasan dapat berpadu dengan logam yang di sambung akibat energi panas.

Pengelasan SMAW adalah pengelasan di mana proses pencairan logam induk akibat pemanasan dari busur listrik yang timbul antara ujung elektroda dan permukaan benda kerja.Energi yang mengalir pada busur listrik di hasilkan dari suatu mesin las. Elektroda selama pengelasan akan mengalami proses pencairan bersamaan dengan logam induk dan mengeras bersama menjadi bagian sambungan las.Logam mempunyai sifat mampu las yang tinggi bila pemindahan terjadi dengan butiran yang halus.Proses pemindahan cairan dipengaruhi oleh besar kecilnya arus dan komposisi dari bahan fluks yang di gunakan.Bahan fluks di gunakan untuk membungkus elektroda selama pengelasan mencair dan membentuk terak yang menutupi logam cair yang terkumpul di tempat sambungan dan bekerja sebagai penghalang oksidasi.

1.5 Jenis-Jenis Baja

1. Baja Karbon Rendah (Low Carbon Stell) Kandungan karbon pada baja ini antara 0,05-0,30%,karena kadar karbon yang rendah maka baja ini termasuk lunak .Baja dengan karbon di bawah 0,30% biasanya digunakan untuk konstruksi jembatan,serta bangunan.Baja karbon rendah memiliki sifat mudah di tempa dan mudah diproses pemesinan.

2. Baja Karbon Menengah (Medium Carbon Stell)

Kandungan karbon pada baja ini antara 0,30-0,60%, baja jenis ini dapat dilas dan mudah di kerjakan pada proses pemesinan dengan baik.Kekuatan baja jenis ini lebih tinggi dari baja karbon rendah.

Kandugan karbon pada baja ini antara 0,60-1,50%,karena kadar karbonnya tinggi maka baja ini memiliki kekerasan yang baik tetapi sulit di bentuk pada proses pemesinan serta sulit di las.Penggunaan baja ini untuk pegas/per.

Pengujian berikut ini akan diteliti mengenai baja St 60 dengan komposisi sebagai berikut:

Tabel 1

Baja St 60 memiliki tensile strength antara 600-720 N/mm².

1.6 Pengujian Kekerasan

Telah kita ketahui suatu material disebut keras ketika sulitnya penekanan yang di berikan dan kekakuan bahan.Faktor kekerasan materi adalah juga sebagai ketahanan bahan terhadap penetrasi pada permukaannya. Sehingga dapat disimpulkan bahwa terdapat hubungan antara kekerasan dan kekuatan bahan.

Metode pengujian kekerasan sangat sederhana, sehingga banyak dilakukan dalam pemilihan bahan. Terdapat beberapa macam metode pengujian kekerasan yang dapat disesuaikan dengan ukuran, bahan, kekerasan, dan lain-lain.

Pengujian kekerasan bahan logam bertujuan mengetahui angka kekerasan logam tersebut. 1.7 Pengujian Brinell

Uji kekerasan ini berupa pembentukan lekukan pada permukaan indentor.

Bola Brinel yang standar internasional tersebut terdiri dari 2 bahan. Ada yang terbuat dari baja yang dikeraskan/dilapis chrom, dan ada juga yang terbuat dari tungsten carbide.Tungsten carbide lebih keras dari baja,jadi tungsten carbidebiasanya dipakai untuk pengujian benda yang keras yang dikhawatirkan akan merusak bola baja.

Berikut ini rumus perhitungan metode Brinell :

BHN=π ( ) Dimana:

BHN = Brinell Hardness Number P = Beban yang di berikan (kgf)

D = Diameter indentor (mm) d = Diameter lekukan rata-rata

1.8 Pengujian Vickers

Pengujian ini menggunakan indentor piramida intan, sudut antar permukaan piramida intan berhadapan 136°.

Rumus pengujian vickersdimana: VHN= . ²×

Dimana:

VHN= VickersHardness Number P = Beban yang di berikan (kgf) d = Panjang diagonal rata-rata indentasi

Metode Vickers dianjurkan untuk pengujian material yang sudah diproses case hardening dan pelapisan logam lain yang lebih keras, kelebihan lainnya metode Vickersyaitu tidak merusak karena hasil indentasi sangat kecil,sehingga bahan uji dapat dipakai kembali.

1.9 Pengujian Rockwell

Pengujian Rockwell merupakan cara yang paling umum digunakan untuk mengukur kekerasan, karena pengujiannya sederhana untuk dikerjakan dan tidak dibutuhkan kemampuan khusus.

Gambar 1

Berikut ini adalah rumus untuk mencari kekerasan dengan metode Rockwell. HR = E-e

Dimana :

F0 = Beban awal (minor load) (kgf) F1 = Beban utama (major load) (kgf) F = Total beban (kgf)

E = Skala kekerasan

ℯ = Jarak antara kondisi 1 dan kondisi yang dibagi dengan 0.002 mm.

HR = Nilai kekerasan

Sehinga dapat di tuliskan secara sederhana: HRB = 130-(h/0,002)

HRC = 100-(h/0,002) Keteranagan :

Unsur Komposisi (%) Unsur Komposisi (%)

Fe 98,46 V 0 S 0,011 Mn 0,697 Al 0 Mo 0,006 C 0,564 W 0,03 Ni 0,036 P 0,006 Nb 0,01 Cu 0,004 Si 0,142 Ti 0 Cr 0,04

HRB = Nilai kekerasan Rockwell B HRC = Nilai kekerasan RockwellC ℎ = Kedalaman (mm)

Lokasi titik pengujian pada mesin uji kekerasan sangat penting. Bila penekanan dilakukan terlalu dekat dengan bagian tepi dari benda uji maka harga kekerasan yang didapat akan berkurang dari yang sebenarnya.

Jarak penekanan minimal haruslah dua atau satu setengah diameter penekanan dari bagian tepi benda uji.

2. METODOLOGI PENELITIAN 2.1 Dimensi Benda Uji

Bentuk spesimen benda uji yang digunakan dalam pengujian ini adalah dengan menggunakan baja St 60 dengan ketebalan 12,5 mm dengan proses pengelasan menggunakan elektroda Lb 52.Spesimen diberikan arus pengelasan pada 150 amper,160 dan 170 amper dengan panjang 50 mm dan lebar 30 mm.

2.2 Tempat dan Waktu Penelitian

Penelitian kekerasan dilaksanakan di laboratorium mekanika Politeknik Teknologi Kimia Industri (PTKI) Medan,Penelitian di laksanakan pada Agustus 2016.

2.3 Pengujian Kekerasan

Alat uji kekerasan yang digunakan adalah alat uji kekerasan Rockwell Hardness Tester dengan tipe MRK-E menggunakan indentor jenis kerucut.Pengujian kekerasan dilakukan pada daerah pengelasan hingga mendapatkan hasil kekerasan pada dial guage pada alat uji kekerasan nilai tersebut kemudian dirata-ratakan.

3. HASIL DAN PEMBAHASAN

Dari hasil pengujian kekerasan maka diketahui nilai kekerasan dari spesimen St 60 dengaan arus yang berbeda ditunjukkan pada table dan grafik berikut ini: Tabel 2 No Bahan HRC HRC͞ 1. LB 52 150 A 14 41,5/3=13,83 13,5 14 2. LB 52 160 A 16,5 51,5/3=17,16 17,5 17,5 3. LB 52 170 A 18,5 57,5/3=19,17 19 20 4. Logam St 60 7,5 22/3=7,33 7,5 7 Gambar 2

Maksud HRC adalah kekerasan menggunakan indentorjenis coneatau kerucut. Berikut ini adalah rumus mencari nilai rata-rata dan salah satu contoh pengujian pada 150 amper.

Perhitungan nilai rata-rata pada 150 A adalah sebagai berikut:

HRC͞ =

HRC͞ = , HRC͞ = , HRC͞ = 13,83

Pada baris akhir (no.4) pengujian di lakukan pada logam St 60 tanpa pengelasan.Dengan nilai 7,5 , 7,5 dan 7 HRC dengan HRC rata-rata 7,33 HRC.Setelah di dapatkan data berupa nilai kekerasan Rockwell tipe indentor conedari bahan baja ST-60 dan perbedaan arus dengan pengelasan kemudian mencari kedalaman (h) yang terbentuk dari setiap data nilai kekerasan Rockwell yang di peroleh menggunakan rumus yang telah di tentukan,berikut perhitungannya:

Pengujian kekerasan pertama HRC = 14

Maka kedalamannya adalah ℎ= (100-HRC) X0,002 = (100-14) X 0,002 = 0,172 mm

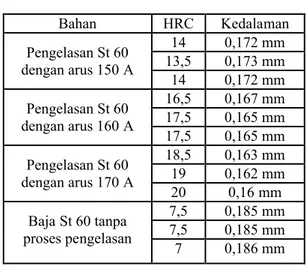

Adapun hasil perhitungan untuk setiap kekerasan dapat dilihat pada table berikut :

0 5 10 15 20 25 1 2 3 H R C

Hasil Uji Bahan

150 A 160 A 170 A St 60

Tabel 3 Bahan HRC Kedalaman Pengelasan St 60 dengan arus 150 A 14 0,172 mm 13,5 0,173 mm 14 0,172 mm Pengelasan St 60 dengan arus 160 A 16,5 0,167 mm 17,5 0,165 mm 17,5 0,165 mm Pengelasan St 60 dengan arus 170 A 18,5 0,163 mm 19 0,162 mm 20 0,16 mm Baja St 60 tanpa proses pengelasan 7,5 0,185 mm 7,5 0,185 mm 7 0,186 mm 4. PENUTUP 4.1 Kesimpulan

Dari data sebelumnya diketahui nilai kekerasan dengan menggunakan indentor jenis cone di dapat hasil bahwa:

1. Kekerasan perubahan akibat pengaruh arus yang berbeda.

2. Kekerasan paling tinggi berada pada pengelasan arus 170 A sebesar 19,17 HRC.Nilai kekerasan pada 170 A mengalami kenaikan sebesar 10,48% terhadap spesimen dengan arus 160 A.Kekerasan pada 160 A mengalami kenaikan kekerasan sebesar 17,38% di bandingkan dengan arus 150 A dengan nilai kekerasan 14,16 HRC yang lebih tinggi dibandingkan St 60 senilai 7,33 HRC dengan selisih 33,9%.

3. Dari data dapat diketahui semakin kecil nilai kekerasan maka nilai kedalaman hasil indentasi semakin besar,dan sebaliknya.Dari data diketahui kedalaman indentasi paling dalam terjadi pada pengujian St 60 tanpa pengelasan dengan kedalaman 0,185 mm dan 0,186 mm.

4.2 Saran

1. Untuk penelitian selanjutnya sebelum spesimen di bentuk sebaiknya di lakukan pengelasan pada pelat secara panjang,agar kita dapat memilih daerah las benar benar dalam kondisi baik dan merata,setelah itu di ukur dan di potong.

2. Jika pengelasan di lakukan langsung pada pelat yang telah di potong sebaiknya menggunakan penjepit seperti ragum agar hasil permukaan spesimen lebih rata.

3. Perhatikanlah kalibrasi penggunaan alat uji untuk menghindari pengujian berulang.

5. DAFTAR PUSTAKA

Santoso, joko.2006.Pengaruh Arus Pengelasan Dan Kekuatan Tarik Dan Ketangguhan Las SMAW Dengan Elektroda E 7018.http://lib.unnes.ac.id/755/1/1902.pdf

.

Fauzan. 2013. Pengujian Keras.pengujian-keras-brinell-vickers.html.

Kurniawan,Apri.2015.Jenis-Jenis

Pengelasan.http://www.kompasiana.

com/apri711/jenis-jenis-pengelasan_5500b399a333111d72511941. Permatasari Putri, Dini .2013. Mesin

Gergaji Besi

(Hacksaw).http://diniptm.blogspot.co.id/2 013/06/mesin-gergaji.html.

Wardhana,Rafa.2015.Keselamatan Kerja Pada Bengkel Las Di Kapal Dan Pelabuhan. http://www.pelautonline.com/2015/10/kes elamatan-kerja-pada-bengkel-las-dikapal-dan-pelabuahan.html.

Operation Manual For Rockwell Hardness Tester Model MRK-E,Matsuzawa Seiki co.LTD. Zwingly.2011.Membaca Kode Kawat

Las.https://zwingly.wordpress .com /2011 /03/25/membaca-kode-kawat-las-smaw/

Hima.2015.Proses Pengelasan SMAW.http://hima-tl.ppns.ac.id/?p=121.

Muslim,Maskur.2014.Pralata Las

Listrik.http://maskurmuslim .blogspot .co .id/2014/01/peralatan-las-listrik-beserta-fungsinya.html.

Effendi,Nizam.Heat

Input TerhadapKetangguhan Impact Las SmawPosisiVertikal Baja St 60 Temper.http://www.academia .edu/4986768/ STUDI _PENGARUH_HEAT_INPUT. http://www.kobewelding.com.sg/TechnicalReport/ LB-52.pdf

Abadi,Zainal.Penyetelan Mesin Las Busur Manual.http://www.academia .edu/22368443/Modul_Pengelasan_-_las_Listrik. Hendro.2010.Baja Karbon.https://tehnikmesinindustri.wordpr ess.com ./metallurgiilmu-logam/.