ANALISIS UKURAN PARTIKEL CAMPURAN ( PASIR BESI,

BATUBARA DAN CaO ) DAN LAMA PENYINARAN GELOMBANG

MIKRO PADA REDUKSI BESI OKSIDA

Herman Sandy Wicaksono (2707100041)

Jurusan Teknik Material dan Metalurgi, Fakultas Teknologi Industri, Institut Teknologi

Sepuluh Nopember Surabaya

ABSTRAK

Besi termasuk logam transisi yang sangat luas penggunaannya. Dalam dunia teknik besi memegang peranan yang sangat penting. Besi dapat diperoleh dari proses ekstraksi bijih besi, salah satunya pasir besi. Pasir besi dapat diolah menjadi besi yang dapat digunakan untuk memenuhi kebutuhan besi baik di Indonesia maupun di dunia.

Tujuan penelitian ini adalah bagaimana pengaruh ukuran partikel pasir besi terhadap peningkatan konsentrasi Fe melalui proses reduksi dengan menggunakan radiasi microwave dan mempelajari waktu optimal yang diperlukan untuk proses ini. Pada penelitian ini diharapkan dapat diketahui perubahan tertinggi konsentrasi Fe dalam konsentrat pasir besi pada daya output microwave yaitu 800 watt, waktu tinggal reduksi yaitu 30 menit, 40 menit, dan 50 menit. Dan ukuran partikel pasir besi dan batubara di tentukan 20 mesh, 48 mesh, 100 mesh. Masing-masing rasio batubara / pasir besi 1:4.

Dari hasil penelitian terlihat bahwa kandungan Fe pada pasir besi dapat meningkat dengan seiringnya kenaikan waktu reduksi dan semakin kecilnya ukuran partikel pada pasir besi. Pada ukuran partikel pasir besi 20 mesh dengan waktu reduksi 30, 40 dan 50 menit didapatkan kadar Fe sebesar 73.15%, 73.40%, dan 75.47%. Sedangkan pada 48 mesh didapatkan kadar Fe sebesar 70.69%, 71.19% dan 74.08%. Peningkatan tertinggi kadar Fe diperoleh pada ukuran partikel 100 mesh dengan waktu reduksi 50 menit dengan daya microwave 800 watt yaitu sebesar 78.23%.

Kata kunci : Pasir besi, Microwave, Bijih besi PENDAHULUAN

Pasir besi merupakan sumber bijih besi yang banyak di temukan di daerah pantai selatan Sumatera dan pantai selatan jawa dan mengandung vanadium dan titan oksida yang cukup tinggi. Pemanfaatan pasir besi di dalam negeri sampai saat ini sebagai bahan baku pembuatan semen, sedangkan pemanfaatannya diluar negeri untuk bahan baku pembuatan besi telah dilakukan sejak lama yaitu oleh pabrik besi baja di Selandia Baru dan RRC. Mineralnya berupa titaomagnetite yang bersifat ferromagnet. Karena kandungan Fe yang rendah, maka harus dilakukan suatu cara untuk meningkatkan kandungan Fe dari konsentrat pasir besi.

Microwave atau gelombang mikro telah lama digunakan sebagai metode pemanasan. Pemanasan dengan gelombang mikro mempunyai karakteristik yang berbeda dengan pemanasan konvensional, karena panas

dibangkitkan secara internal akibat getaran molekul-molekul target oleh gelombang mikro. Karena karakter gelombang mikro yang dapat menembus molekul target, maka pemanasan dengan gelombang mikro berlangsung secara simultan. Hal ini berbeda dengan pemanasan konvensional, dimana panas mengalir secara konveksi atau konduksi. Berbagai penelitian penggunaan gelombang mikro pada proses ekstraksi metalurgi secara langsung menunjukkan bahwa gelombang mikro sangat efektif untuk menunjang proses ekstraksi material.

Tujuan penelitian ini adalah dapat mengetahui pengaruh ukuran partikel pasir besi dan lama penyinaran terhadap peningkatan konsentrasi Fe dengan menggunakan radiasi microwave.

METODOLOGI

Bahan yang digunakan dalam penelitian ini yaitu pasir besi yang telah diseparasi magnet dengan ukuran partikel 20, 48 dan 100 mesh dan batubara yang telah digerus dan dilakukan pengayakan hingga 70 mesh.

Tabel 1. Komposisi Kimia Pasir Besi

Compound Conc Unit

Al 2 % Si 5,91 % P 0,21 % K 0,37 % Ca 2,18 % Ti 6,26 % V 0,61 % Cr 0,01 % Mn 0,57 % Fe 69,07 % Bi 12 %

Tabel 2. Komposisi Kimia Batubara Fix C (%) Vm (%) Ash (%) H2O (%) 90 5,2 3,45 1,35

Alat yang digunakan dalam proses reduksi yaitu Microwave oven 2450 MHz, cawan dengan volume 30 ml dan batu tahan api.

Pada penelitian ini digunakan variabel ukuran partikel pasir besi dimana dipakai ukuran 20, 48 dan 100 mesh dengan lama penyinaran 30, 40 dan 50 menit. Pasir besi dan batubara dicampur dengan komposisi 4:1.

Tabel 3. Hasil reduksi Fe No Ukuran partikel waktu komposisi pasir besi/batubara 1 20 mesh 30 menit 20 gram /5 gram 2 40 menit 3 50 menit 4 48 mesh 30 menit 5 40 menit 6 50 menit 7 100 mesh 30 menit 8 40 menit 9 50 menit

Setelah dilakukan proses reduksi sesuai dengan variabel-variabel yang sudah ditentukan selanjutnya dilakukan proses pengujian pada kandungan konsentrat Fe yang terkandung dalam konsentrat pasir besi. Pengujian dilakukan dengan menggunakan alat XRF dan XRD.

Gambar 1 X-Ray Fluorescence

Gambar 2 X-Ray Diffraction

Dalam pengujian menggunakan XRF didapatkan berupa kandungan unsur-unsur dalam konsentrat maupun kandungan oksida yang terkandung dalam konsentrat pasir besi. Diketahui persentase kenaikan kandunga Fe pada pasir besi

Pada pengujian XRD dapat diketahui senyawa apa saja yang terbentuk saat proses reduksi berlangsung. Adanya perubahan yang terjadi dari Fe2O3→Fe3O→FeO→Fe.

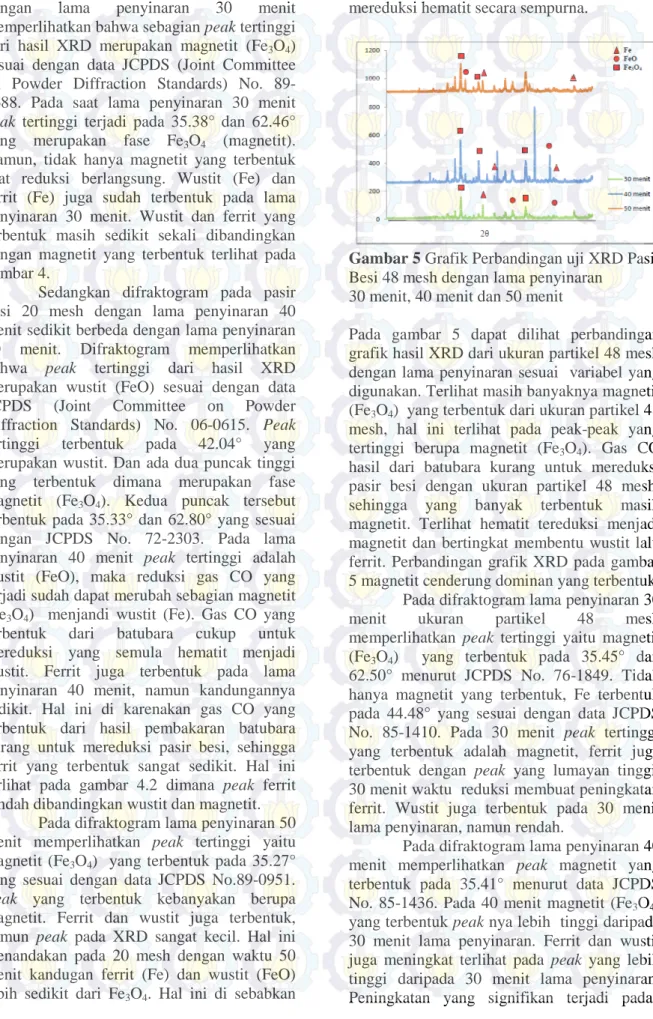

Diagram alir penelitian seperti pada gambar berikut ini:

Gambar 3 Diagram Alir

HASIL DAN PEMBAHASAN Analisa X-Ray Diffraction

Pengujian XRD ini menggunakan difraktometer type phylips PW3710 BASED yang ada di lingkungan ITS. Uji XRD bertujuan untuk mengidentifikasi adanya proses reduksi pasir besi yang terjadi. Terdapatnya perubahan hematit (Fe2O3), magnetit (Fe3O4), wustit (FeO), dan ferrit (Fe) pada grafik XRD dapat menandakan adanya proses reduksi yang terjadi dalam penyinaran dengan gelombang mikro. Pada gambar 4 dapat dilihat perbandingan pada grafk XRD dimana puncak-puncak yang terbentuk pada lama penyinaran 30 menit, 40 menit dan 50 menit dengan ukuran partikel 20 mesh sedikit mengalami perbedaan. Pada ukuran partikel 20 mesh reduksi yang terjadi belum maksimal, hal ini ditandakan dengan masih tingginya magnetit yang terkandung dalam sampel.

Semakin tinggi peak yang terbentuk menandakan semakin banyaknya juga fase yang terbentuk pada material tersebut. Pada Gambar 4 dapat dilihat perbedaan tinggi peak yang terbentuk pada setiap lama penyinaran. Namun letak peak tertinggi yang terbentuk pada 2θ semuanya hampir sama terletak pada sudut tersebut. Peak yang tertinggi pada Gambar 4 hampir smuanya berada pada sudut 35°. Peak tersebut menandakan adanya magnetit yang terbentuk. Magnetik (Fe3O4) terbentuk karena terjadinya reduksi gas CO dengan hematit (Fe2O3) yang membentuk magnetik seperti pada rumus (2.3). Dari ketiga grafik XRD senyawa magnetit (Fe3O4) yang menempati puncak-puncak tertinggi. Ferrit yang terbentuk tidak begitu banyak, hal ini terlihat peak ferrit sangat rendah.

Gambar 4 Grafik Perbandingan uji XRD Pasir Besi 20 mesh dengan lama penyinaran

30 menit, 40 menit dan 50 menit

Preparasi Sample

Separasi pasir besi Penggerusan batubara + pengayakan 70 mesh +CaO Ditimbang (20) gram) Ditimbang (5) gram) Uji XRF dan XRD

Campur dan aduk

Memasukkan sampel ke microwave (sesuai variabel waktu)

Uji XRF dan XRD Analisa data Kesimpulan End

start

Pengayakan pasir besi (20 mesh, 48 mesh, 100mesh)Difraktogram pada pasir besi 20 mesh dengan lama penyinaran 30 menit memperlihatkan bahwa sebagian peak tertinggi dari hasil XRD merupakan magnetit (Fe3O4) sesuai dengan data JCPDS (Joint Committee on Powder Diffraction Standards) No. 89-0688. Pada saat lama penyinaran 30 menit peak tertinggi terjadi pada 35.38° dan 62.46° yang merupakan fase Fe3O4 (magnetit). Namun, tidak hanya magnetit yang terbentuk saat reduksi berlangsung. Wustit (Fe) dan ferrit (Fe) juga sudah terbentuk pada lama penyinaran 30 menit. Wustit dan ferrit yang terbentuk masih sedikit sekali dibandingkan dengan magnetit yang terbentuk terlihat pada gambar 4.

Sedangkan difraktogram pada pasir besi 20 mesh dengan lama penyinaran 40 menit sedikit berbeda dengan lama penyinaran 30 menit. Difraktogram memperlihatkan bahwa peak tertinggi dari hasil XRD merupakan wustit (FeO) sesuai dengan data JCPDS (Joint Committee on Powder Diffraction Standards) No. 06-0615. Peak tertinggi terbentuk pada 42.04° yang merupakan wustit. Dan ada dua puncak tinggi yang terbentuk dimana merupakan fase magnetit (Fe3O4). Kedua puncak tersebut terbentuk pada 35.33° dan 62.80° yang sesuai dengan JCPDS No. 72-2303. Pada lama penyinaran 40 menit peak tertinggi adalah wustit (FeO), maka reduksi gas CO yang terjadi sudah dapat merubah sebagian magnetit (Fe3O4) menjandi wustit (Fe). Gas CO yang terbentuk dari batubara cukup untuk mereduksi yang semula hematit menjadi wustit. Ferrit juga terbentuk pada lama penyinaran 40 menit, namun kandungannya sedikit. Hal ini di karenakan gas CO yang terbentuk dari hasil pembakaran batubara kurang untuk mereduksi pasir besi, sehingga ferrit yang terbentuk sangat sedikit. Hal ini terlihat pada gambar 4.2 dimana peak ferrit rendah dibandingkan wustit dan magnetit.

Pada difraktogram lama penyinaran 50 menit memperlihatkan peak tertinggi yaitu magnetit (Fe3O4) yang terbentuk pada 35.27° yang sesuai dengan data JCPDS No.89-0951. Peak yang terbentuk kebanyakan berupa magnetit. Ferrit dan wustit juga terbentuk, namun peak pada XRD sangat kecil. Hal ini menandakan pada 20 mesh dengan waktu 50 menit kandugan ferrit (Fe) dan wustit (FeO) lebih sedikit dari Fe3O4. Hal ini di sebabkan

kurangnya gas CO hasil dari batubara untuk mereduksi hematit secara sempurna.

Gambar 5 Grafik Perbandingan uji XRD Pasir Besi 48 mesh dengan lama penyinaran

30 menit, 40 menit dan 50 menit

Pada gambar 5 dapat dilihat perbandingan grafik hasil XRD dari ukuran partikel 48 mesh dengan lama penyinaran sesuai variabel yang digunakan. Terlihat masih banyaknya magnetit (Fe3O4) yang terbentuk dari ukuran partikel 48 mesh, hal ini terlihat pada peak-peak yang tertinggi berupa magnetit (Fe3O4). Gas CO hasil dari batubara kurang untuk mereduksi pasir besi dengan ukuran partikel 48 mesh, sehingga yang banyak terbentuk masih magnetit. Terlihat hematit tereduksi menjadi magnetit dan bertingkat membentu wustit lalu ferrit. Perbandingan grafik XRD pada gambar 5 magnetit cenderung dominan yang terbentuk. Pada difraktogram lama penyinaran 30

menit ukuran partikel 48 mesh

memperlihatkan peak tertinggi yaitu magnetit (Fe3O4) yang terbentuk pada 35.45° dan 62.50° menurut JCPDS No. 76-1849. Tidak hanya magnetit yang terbentuk, Fe terbentuk pada 44.48° yang sesuai dengan data JCPDS No. 85-1410. Pada 30 menit peak tertinggi yang terbentuk adalah magnetit, ferrit juga terbentuk dengan peak yang lumayan tinggi. 30 menit waktu reduksi membuat peningkatan ferrit. Wustit juga terbentuk pada 30 menit lama penyinaran, namun rendah.

Pada difraktogram lama penyinaran 40 menit memperlihatkan peak magnetit yang terbentuk pada 35.41° menurut data JCPDS No. 85-1436. Pada 40 menit magnetit (Fe3O4) yang terbentuk peak nya lebih tinggi daripada 30 menit lama penyinaran. Ferrit dan wustit juga meningkat terlihat pada peak yang lebih tinggi daripada 30 menit lama penyinaran. Peningkatan yang signifikan terjadi padaa

wustit, dimana saat 30 menit peak wustit rendah sedangkan pada 40 menit lama penyinaran peak yang terbentuk lebih tinggi.

Pada difraktogram lama penyinaran 50 menit memperlihatkan peak magnetit (Fe3O4) yang terbentuk pada 35.50° menurut JCPDS No. 74-0748. Magnetit yang terbentuk pada 50 menit lebih banyak dari senyawa yang lain. Peak ferrit dan wustit rata-rata tinggi peak sama, kandungan ferrit dan wustit pada waktu 50 menit hampir sama.

Gambar 6 Grafik Perbandingan uji XRD Pasir Besi 100 mesh dengan lama penyinaran 30 menit, 40 menit dan 50 menit

Pada difraktogram lama penyinaran 30 menit ukuran partikel 100 mesh memperlihatkan peak tertinggi yaitu ferrit yang terbentuk pada 44.68° menurut JCPDS No. 87-0721. Magnetit juga terbentuk pada 35.43° menurut JCPDS No. 89-0688. Pada 30 menit lama penyinaran dimana ukuran partikelnya 100 mesh ferrit yang terbentuk banyak, hal ini dapat dilihat dari tingginya peak ferrit (Fe) yang terbentuk. Namun wustit yang terbentuk lebih sedikit jika dibandingkan dengan magnetit.

Pada difraktogram lama penyinaran 40 menit ukuran partikel 100 mesh memperlihatkan peak tertinggi yaitu magnetit yang terbentuk pada 35.45° menurut JCPDS No. 75-0033. Grafik XRD juga menunjukkan adanya hematit terbentuk pada 33.25° dimana dikuatkan dengan JCPDS No. 89-0599. Ferrit yang terbentuk lebih sedikit dibandingkan dengan 30 menit lama penyinaran. Pada lama penyinaran 40 menit terbentuk kembali hematit (Fe2O3), hal ini dikarenakan adanya reoksidasi pada pasir besi.

Pada difraktogram lama penyinaran 50 menit ukuran partikel 100 mesh terdapat dua peak yeang tinggi. Kedua peak tersebut memiliki senyawa yang berbeda. Peak

tertinggi terbentuk pada 35.65° sesuai dengan data JCPDS No. 75-0033. Dan peak tertinggi kedua berupa hematit yang terbentuk pada 33.20° sesuai dengan data JCPDS No. 80-2377. Hematit yang terbentuk sangat banyak di bandingkan ferrit yang terbentuk. Pada 50 menit peak yang tinggi adalah magnetit dan hematit. Hampir sama dengan lama penyinaran 40 menit, pada lama penyinaran 50 menit terjadi reoksidasi yang mengakibatkan ferrit menurun kembali.

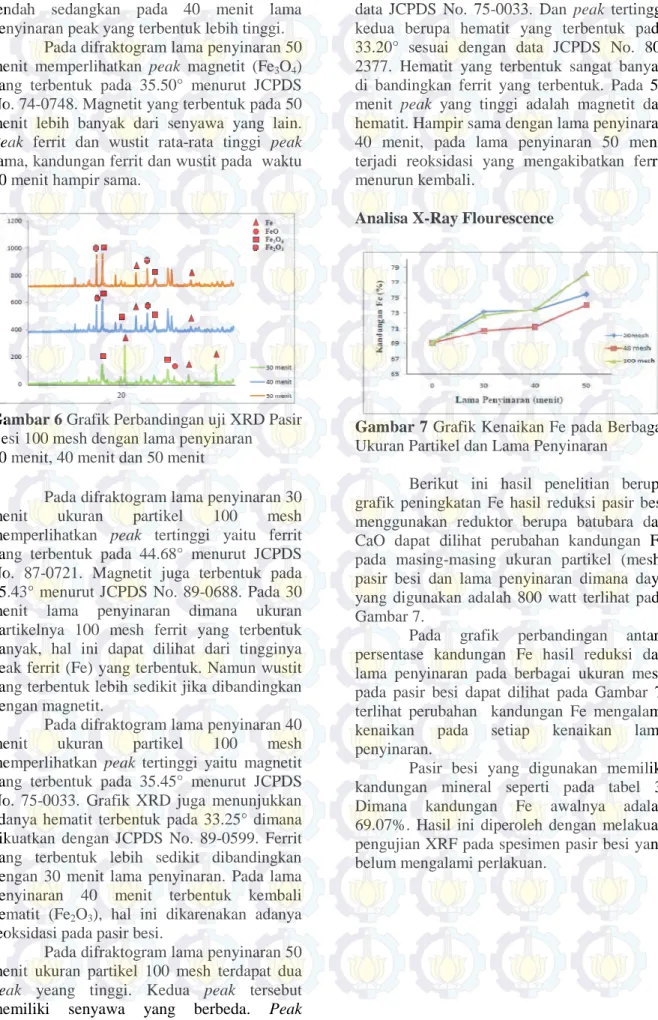

Analisa X-Ray Flourescence

Gambar 7 Grafik Kenaikan Fe pada Berbagai Ukuran Partikel dan Lama Penyinaran

Berikut ini hasil penelitian berupa grafik peningkatan Fe hasil reduksi pasir besi menggunakan reduktor berupa batubara dan CaO dapat dilihat perubahan kandungan Fe pada masing-masing ukuran partikel (mesh) pasir besi dan lama penyinaran dimana daya yang digunakan adalah 800 watt terlihat pada Gambar 7.

Pada grafik perbandingan antara persentase kandungan Fe hasil reduksi dan lama penyinaran pada berbagai ukuran mesh pada pasir besi dapat dilihat pada Gambar 7. terlihat perubahan kandungan Fe mengalami kenaikan pada setiap kenaikan lama penyinaran.

Pasir besi yang digunakan memiliki kandungan mineral seperti pada tabel 3. Dimana kandungan Fe awalnya adalah 69.07%. Hasil ini diperoleh dengan melakuan pengujian XRF pada spesimen pasir besi yang belum mengalami perlakuan.

Tabel 3. Persentase Unsur yang Ada pada Pasir Besi

Peningktan kandungan Fe pada pasir besi pada ukuran partikel 20 mesh dengan lama penyinaran 30 menit dengan menggunakn input daya 800 watt yaitu sebesar 73.15%, maka peningkatannya sebesar 4.08%. hal ini merupakan peingkatan yang sangat besar dan efektif. Sedangkan pada reduksi dengan lama reduksi 40 menit kenaikannya tidak begitu besar, hanya sekitar 0.25% dari lama penyinaran 30 menit. Pada 40 menit lama penyinaran Fe yang terkandung 73.40%. Pada lama penyinaran 50 menit dengan ukuran 20 mesh Fe yang terbentuk 75.47%. Peningkatan Fe pada input daya 800 watt dengan ukuran partikel 20 mesh dengan lama penyinaran 30 menit, 40 menit dan 50 menit dapat dilihat pada tabel 4.2.

Tabel 4 Persentase Peningkatan Unsur pada Pasir Besi Ukuran 20 mesh a) 30 menit. b) 40 menit. c) 50 menit.

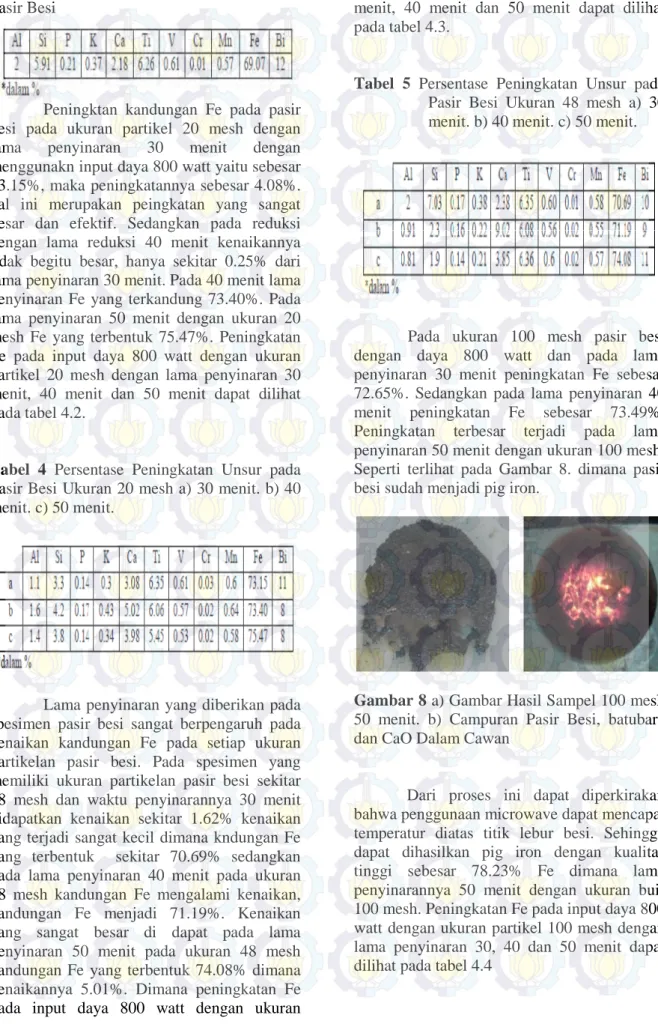

Lama penyinaran yang diberikan pada spesimen pasir besi sangat berpengaruh pada kenaikan kandungan Fe pada setiap ukuran partikelan pasir besi. Pada spesimen yang memiliki ukuran partikelan pasir besi sekitar 48 mesh dan waktu penyinarannya 30 menit didapatkan kenaikan sekitar 1.62% kenaikan yang terjadi sangat kecil dimana kndungan Fe yang terbentuk sekitar 70.69% sedangkan pada lama penyinaran 40 menit pada ukuran 48 mesh kandungan Fe mengalami kenaikan, kandungan Fe menjadi 71.19%. Kenaikan yang sangat besar di dapat pada lama penyinaran 50 menit pada ukuran 48 mesh kandungan Fe yang terbentuk 74.08% dimana kenaikannya 5.01%. Dimana peningkatan Fe pada input daya 800 watt dengan ukuran

partikel 48 mesh dengan lama penyinaran 30 menit, 40 menit dan 50 menit dapat dilihat pada tabel 4.3.

Tabel 5 Persentase Peningkatan Unsur pada Pasir Besi Ukuran 48 mesh a) 30 menit. b) 40 menit. c) 50 menit.

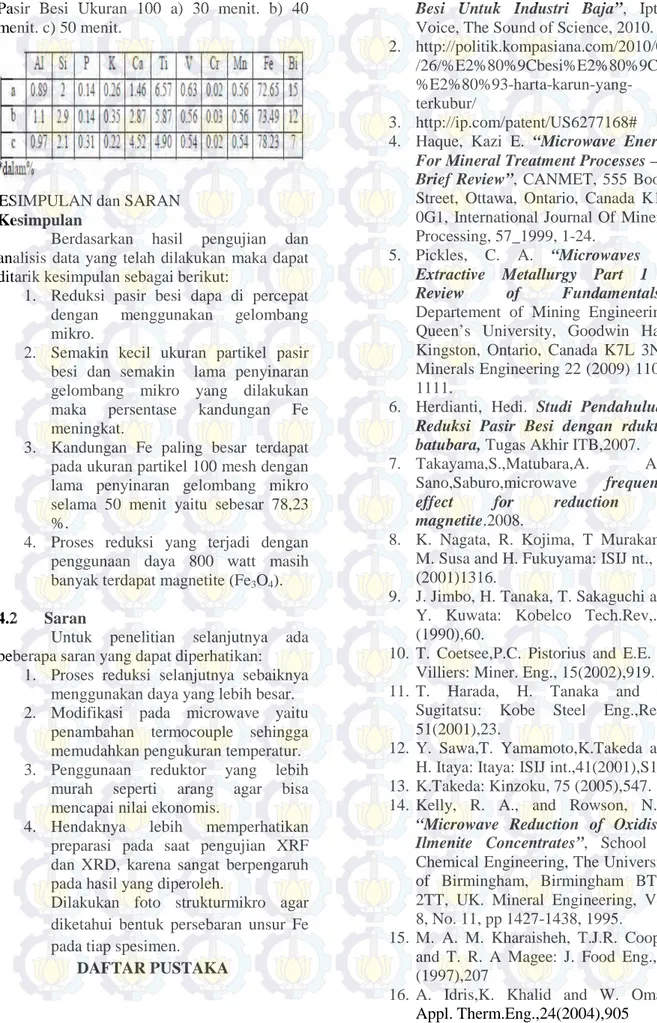

Pada ukuran 100 mesh pasir besi dengan daya 800 watt dan pada lama penyinaran 30 menit peningkatan Fe sebesar 72.65%. Sedangkan pada lama penyinaran 40 menit peningkatan Fe sebesar 73.49%. Peningkatan terbesar terjadi pada lama penyinaran 50 menit dengan ukuran 100 mesh. Seperti terlihat pada Gambar 8. dimana pasir besi sudah menjadi pig iron.

Gambar 8 a) Gambar Hasil Sampel 100 mesh 50 menit. b) Campuran Pasir Besi, batubara dan CaO Dalam Cawan

Dari proses ini dapat diperkirakan bahwa penggunaan microwave dapat mencapai temperatur diatas titik lebur besi. Sehingga dapat dihasilkan pig iron dengan kualitas tinggi sebesar 78.23% Fe dimana lama penyinarannya 50 menit dengan ukuran buir 100 mesh. Peningkatan Fe pada input daya 800 watt dengan ukuran partikel 100 mesh dengan lama penyinaran 30, 40 dan 50 menit dapat dilihat pada tabel 4.4

Tabel 6 Persentase Peningkatan Unsur pada Pasir Besi Ukuran 100 a) 30 menit. b) 40 menit. c) 50 menit.

KESIMPULAN dan SARAN Kesimpulan

Berdasarkan hasil pengujian dan analisis data yang telah dilakukan maka dapat ditarik kesimpulan sebagai berikut:

1. Reduksi pasir besi dapa di percepat dengan menggunakan gelombang mikro.

2. Semakin kecil ukuran partikel pasir besi dan semakin lama penyinaran gelombang mikro yang dilakukan maka persentase kandungan Fe meningkat.

3. Kandungan Fe paling besar terdapat pada ukuran partikel 100 mesh dengan lama penyinaran gelombang mikro selama 50 menit yaitu sebesar 78,23 %.

4. Proses reduksi yang terjadi dengan penggunaan daya 800 watt masih banyak terdapat magnetite (Fe3O4).

4.2 Saran

Untuk penelitian selanjutnya ada beberapa saran yang dapat diperhatikan:

1. Proses reduksi selanjutnya sebaiknya menggunakan daya yang lebih besar. 2. Modifikasi pada microwave yaitu

penambahan termocouple sehingga memudahkan pengukuran temperatur. 3. Penggunaan reduktor yang lebih

murah seperti arang agar bisa mencapai nilai ekonomis.

4. Hendaknya lebih memperhatikan preparasi pada saat pengujian XRF dan XRD, karena sangat berpengaruh pada hasil yang diperoleh.

Dilakukan foto strukturmikro agar diketahui bentuk persebaran unsur Fe pada tiap spesimen.

DAFTAR PUSTAKA

1. Hendarto, Arie. “Pemamfaatan Biji

Besi Untuk Industri Baja”, Iptek

Voice, The Sound of Science, 2010. 2. http://politik.kompasiana.com/2010/03

/26/%E2%80%9Cbesi%E2%80%9C- %E2%80%93-harta-karun-yang-terkubur/

3. http://ip.com/patent/US6277168# 4. Haque, Kazi E. “Microwave Energy

For Mineral Treatment Processes – A Brief Review”, CANMET, 555 Booth

Street, Ottawa, Ontario, Canada K1A 0G1, International Journal Of Mineral Processing, 57_1999, 1-24.

5. Pickles, C. A. “Microwaves In Extractive Metallurgy Part 1 – Review of Fundamentals”,

Departement of Mining Engineering, Queen’s University, Goodwin Hall, Kingston, Ontario, Canada K7L 3N6. Minerals Engineering 22 (2009) 1102-1111.

6. Herdianti, Hedi. Studi Pendahuluan

Reduksi Pasir Besi dengan rduktor batubara, Tugas Akhir ITB,2007.

7. Takayama,S.,Matubara,A. And Sano,Saburo,microwave frequency effect for reduction of magnetite.2008.

8. K. Nagata, R. Kojima, T Murakami, M. Susa and H. Fukuyama: ISIJ nt., 41 (2001)1316.

9. J. Jimbo, H. Tanaka, T. Sakaguchi and Y. Kuwata: Kobelco Tech.Rev,.22 (1990),60.

10. T. Coetsee,P.C. Pistorius and E.E. de Villiers: Miner. Eng., 15(2002),919. 11. T. Harada, H. Tanaka and H.

Sugitatsu: Kobe Steel Eng.,Rep., 51(2001),23.

12. Y. Sawa,T. Yamamoto,K.Takeda and H. Itaya: Itaya: ISIJ int.,41(2001),S17. 13. K.Takeda: Kinzoku, 75 (2005),547. 14. Kelly, R. A., and Rowson, N.A.

“Microwave Reduction of Oxidised Ilmenite Concentrates”, School of

Chemical Engineering, The University of Birmingham, Birmingham BT15 2TT, UK. Mineral Engineering, Vol. 8, No. 11, pp 1427-1438, 1995.

15. M. A. M. Kharaisheh, T.J.R. Cooper and T. R. A Magee: J. Food Eng.,33 (1997),207

16. A. Idris,K. Khalid and W. Omar: Appl. Therm.Eng.,24(2004),905

17. W. H. Sutton: Ceram. Bull., 68 (1989),376.

18. R. Roy, R. Peelamedu, l. Hurtt, J. Cheng and D. Agrawal: Matel.Res. Innovate.,6(2002),128.

19. N. Standish and W. Huang: ISIJ Int., 31 (1991),241

20. S. Zhong, H. E. Geotsman and R. L. Bleifuss: Miner. Metall. Process., 300 (1996),174.

21. K. Nagata, K> Ishizaki and T. Hayashi: Proc. Of the 5th japan-BrazilZymp. On Dust Processing Energy Enviroment in Metallurgical industries,1, (2004),617.

22. J. Chen, L. Liu, J. Zeng, R. Ren and J. Liu: Iron steel, 39 (2004),1.

23. K. Morita, M. Guo, N. Oka and N. Sano: J. Mater. Cycles wastemanag., 9 (2002), 93.

24. T. Uslu, T. Atalay and A. I. Arol.Effect of microwave heating on

magnetic separation of pyrite.Colloids and Surfaces A: Physicochem. Eng. Aspects 225 (2003) 161_/167

25. Levenspiel, O., Chemical Reaction Engineering, John Willey and Sons Inc., New York, 1999, hal 566-586