70

5.1 Analisa Data

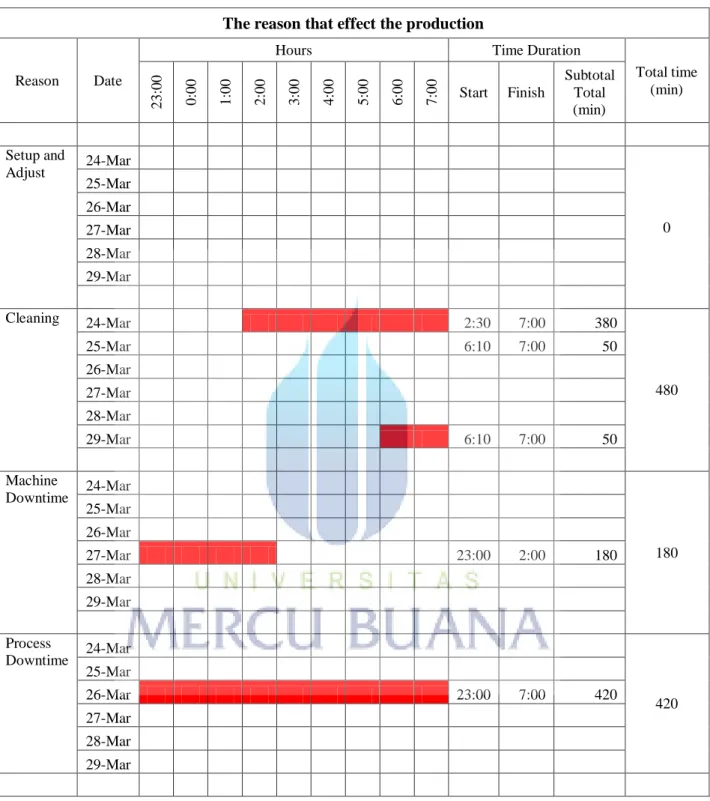

Dari data-data produktivitas yang didapat dari hasil pengolahan data, penulis melakukan analisa lebih lanjut mengenai faktor-faktor yang menjadi akar penyebab terjadinya penurunan produktivitas. Penulis menggunakan Check Sheet untuk mengumpulkan data produktivitas secara real time. Check sheet ini ditujukan untuk mengumpulkan data permasalahan yang terjadi pada mesin dan alat yang digunakan dalam proses pembuatan wafer coklat yang diduga sering mengalami kerusakan dan menimbulkan masalah dalam pencapaian produktivitas. Kategori-kategori Check Sheet yang digunakan untuk merekam informasi ditentukan sebagai berikut:

Machine Downtime Process Downtime Cleaning

Tabel 5.1. Check Sheet

The reason that effect the production

Reason Date

Hours Time Duration

Total time (min) 23:00 0:00 1:00 2:00 3:00 4:00 5:00 6:00 7:00 Start Finish Subtotal Total (min) Setup and Adjust 24-Mar 0 25-Mar 26-Mar 27-Mar 28-Mar 29-Mar Cleaning 24-Mar 2:30 7:00 380 480 25-Mar 6:10 7:00 50 26-Mar 27-Mar 28-Mar 29-Mar 6:10 7:00 50 Machine Downtime 24-Mar 180 25-Mar 26-Mar 27-Mar 23:00 2:00 180 28-Mar 29-Mar Process Downtime 24-Mar 420 25-Mar 26-Mar 23:00 7:00 420 27-Mar 28-Mar 29-Mar

Data-data yang diperoleh dari Check Sheet yang merangkum permasalahan yang muncul pada saat proses produksi. Penulis kemudian melakukan pengolahan data dan melakukan pendekatan logic menggunakan Paretro Diagram sebagai tahap awal untuk melakukan perbaikan yang akan digambarkan dalam bentuk vital fiew untuk mendapatkan paktor penyebab utama terjadinya penurunan produktivitas.

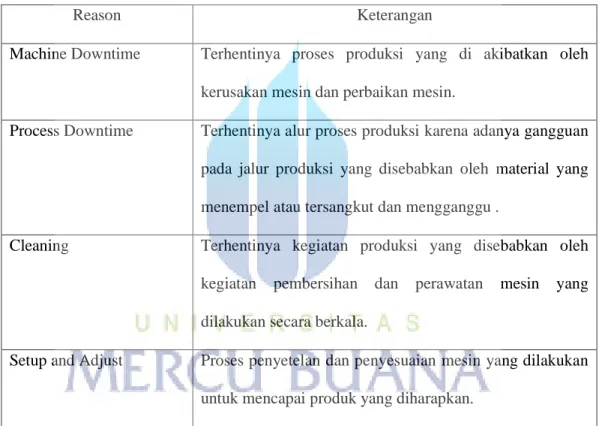

Tabel 5.2 Alasan yang mempengaruhi produktivitas

Reason Keterangan

Machine Downtime Terhentinya proses produksi yang di akibatkan oleh kerusakan mesin dan perbaikan mesin.

Process Downtime Terhentinya alur proses produksi karena adanya gangguan pada jalur produksi yang disebabkan oleh material yang menempel atau tersangkut dan mengganggu .

Cleaning Terhentinya kegiatan produksi yang disebabkan oleh kegiatan pembersihan dan perawatan mesin yang dilakukan secara berkala.

Setup and Adjust Proses penyetelan dan penyesuaian mesin yang dilakukan untuk mencapai produk yang diharapkan.

Tabel 5.3. Alasan-alasan yang mempengaruhi produktivitas Loss time

No Reason Unit Loss Time

(min) cumm %

1 Machine Downtime min 835 835 49%

2 Process Downtime min 750 1585 92%

3 Cleaning min 80 1665 97%

4 Setup and Adjust min 50 1715 100%

Total 1715

Gambar 5.1.Paretro Diagram

Pada tampilan Paretro Diagram terlihat jelas bahwa faktor permasalahan utama yang menjadi penyumbang penurunan produktivitas yang paling dominan pada proses produksi Wafer Coklat digambarkan oleh grafik yang mempunyai ukuran tertinggi. Proses perbaikan yang diakibatkan olehkerusakan mesin (Machine Down Time) menjadi penyebab utama terjadinya penurunan produktivitas pada proses produksi. Setelah menemukan faktor penyebab

terjadinya penurunan produktivitas analisa dilanjutkan menggunakan Diagram Tulang Ikan (Fishbone Diagram) atau sering juga disebut Diagram SebabAkibat (Cause-and-Effect-Diagram).

Fishbone diagram akan mengidentifikasi berbagai sebab potensial dari satu efek atau masalah terutama permasalahan yang timbul dikarenakan oleh kerusakan mesin (Machine Down Time), dan menganalisis masalah tersebut melaluisesi metode brainstorming. Permasalahan kemudian dipecah menjadi sejumlah kategori yang yang menjadi penyebab terjadinya penurunan dalam produktivitas pada proses produksi Wafer Coklat di PT. ABC. Kategori penyebab penurunan produktivitas yang ditetapkan adalah, Manusia, Material, Mesin, Metode, Pengukuran, dan Lingkungan.Setiap kategori mempunyai sebab-sebab yang perlu diuraikan melalui sesi brainstorming.

Gambar 5.2. Fishbone Diagram Kurang Pelatihan Peerbedaan skill mekanik Koordinasi yang lambat Tidak mengikuti SOP / WI Downtime Kecepatan Mesin Waktu Setup Pembersihan & Perbaikan

Trial & Error Reactiv action Jadwal perbaikan tidak efektif Ketersediaan spare parts Waktu pemesanan yang lama Mudah rusak Spare part mesin Temperatur pada mesin Tidak Rapih Bau yang cukup kuat Suhu ruangan yang cukup tinggi

Machine Downtime Manusia Mesin Metode

5.2 Analisa Hasil dan Perbaikan

Dari analisa yang dilakukan dengan menggunakan fishbone diagram untuk permasalahan kerusakan mesin (machine downtime) diatas, didapat faktor-faktor penyebab terjadinya penurunan produktivitas yang terdiri dari beberapa faktor:

1. Manusia

- Kurangnya pelatihan

- Terdapat perbedaan skill antara mekanik - Koordinasi yang cenderung lambat - Sistemkerja tidak mengikuti SOP/WI 2. Mesin

- Sering terjadi kerusakan

- Kecepatan mesin yang tidak konsisten - Lamanya waktu setup

- Sering terjadinya kegiatan pembersihan dan perbaikan 3. Metode

- Jadwal perbaikan yang kurang efektif - Trial and error

- Reactive action terhadap permasalahan mesin 4. Material

- Ketersediaan spare part mesin

- Waktu pemesanan spare part yang lama - Spare part mudah rusak

5. Pengukuran

- Masa pakai spare part

- Temperatur mesin pada waktu produksi 6. Lingkungan

- Bau yang menyengat - Tata letak yang kurang rapi

- Temperatur ruangan yang cukup tinggi

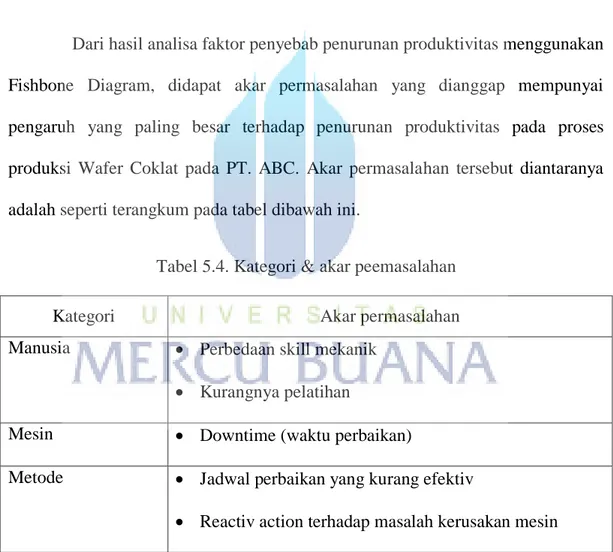

Dari hasil analisa faktor penyebab penurunan produktivitas menggunakan Fishbone Diagram, didapat akar permasalahan yang dianggap mempunyai pengaruh yang paling besar terhadap penurunan produktivitas pada proses produksi Wafer Coklat pada PT. ABC. Akar permasalahan tersebut diantaranya adalah seperti terangkum pada tabel dibawah ini.

Tabel 5.4. Kategori & akar peemasalahan

Kategori Akar permasalahan

Manusia Perbedaan skill mekanik Kurangnya pelatihan

Mesin Downtime (waktu perbaikan)

Metode Jadwal perbaikan yang kurang efektiv

Reactiv action terhadap masalah kerusakan mesin

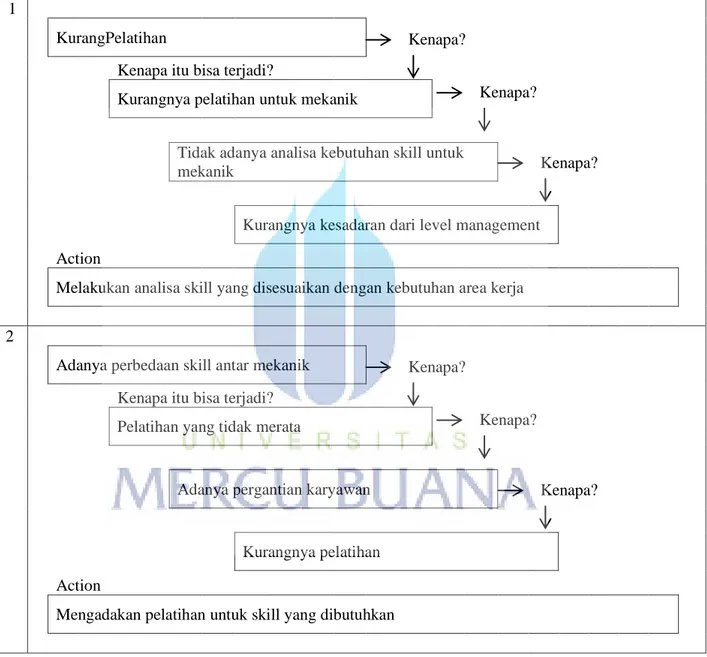

Dari tabel diatas kemudian diolah dan dianalisa menggunakan 5 why analysis. 5 whys analysis adalah suatu metode yang digunakan dalam root cause

analysis dalam rangka untuk mencapai problem solving yaitu mencari akar dari suatu masalah atau penyebab dari defect hingga menemukan akar penyebab permasalahan yang dimaksud.

Tabel 5.5 Whys Analysis

1

KurangPelatihan

Kenapa itu bisa terjadi?

Kurangnya pelatihan untuk mekanik

Tidak adanya analisa kebutuhan skill untuk

mekanik

Kurangnya kesadaran dari level management

Action

Melakukan analisa skill yang disesuaikan dengan kebutuhan area kerja

2

Adanya perbedaan skill antar mekanik

Kenapa itu bisa terjadi?

Pelatihan yang tidak merata

Adanya pergantian karyawan

Kurangnya pelatihan

Action

Mengadakan pelatihan untuk skill yang dibutuhkan

Kenapa? Kenapa? Kenapa? Kenapa? Kenapa? Kenapa?

3

Kerusakan mesin (machine downtime)

Kenapa itu bisa terjadi?

Jadwal maintenance yang tidakefektif

Reactive action pada setiap keluhan atau

kerusakan mesin

Pelatihan yang tidak tepat sasaran

Action

Mengadakan pelatihan tentang prepentive maintenance

4

Jadwal perbaikan yang tidak efektiv

Kenapa itu bisa terjadi?

Kurangnya koordinasi kerja

Adanya sistem shift kerja

Laporan yang kurang jelas

Action

Mengadakan kegiatan serah terima pekerjaan setiap pergantian shift dan membuat form

laporan bersama

5

Reactive action pada keluhan atau kerusakan

mesin

Kenapa itu bisa terjadi?

Kurangnya kesadaran dari operator

Kurangnya pengetahuan tentang perawatan

mesin

Kurangnya pelatihan tentang perawatan mesin

Action

Mengadakan pelatihan perawatan dan pengenalan mesin

Kenapa? Kenapa? Kenapa? Kenapa? Kenapa? Kenapa? Kenapa? Kenapa? Kenapa?

Dari upaya pemecahan permasalahan menggunakan 5 Whys Analysis, yang memungkinkan untuk mencari akar penyebab permasalahan pada masalah kerusakan mesin (machine downtime), didapat bahwa ada 3 faktor utama yang merupakan akar dari penyebab penurunan produktivitas yaitu Manusia, Metode dan Mesin, yang dipecah menjadi beberapa sub permasalahan diantaranya:

Kurangnya kesadaran dari level management untuk kebutuhan skill mekanik

Kurangnya pelatihan untuk skill yang berkaitan dengan area kerja mekanik

Pelatihan yang dilakukan kurang tepat sasaran tidak disesuaikan dengan kebutuhan

Sistim pembuatan laporan yang kurang jelas antara shift-shift kerja yang bertugas

Kurangnya pelatihan tentang perawatan mesin

Setelah faktor-faktor penyebab permasalahan yang merupakan 3 besar (Manusia, Metode dan Mesin) penyumbang terbesar penurunan produktivitas dapat di ketahui melalui 5 whys analisys, maka langkah selanjutnya adalah menentukan bagaimana permalasahan tersebut dapat perbaiki. Langkah perbaikan yang diterpakan melalui Action Plan untuk meminimalisasi faktor-faktor penyebab penurunan produktivitas pada produksi Wafer Coklat di PT. ABC dapat di lihat pada tabel 5.6 di bawah ini.

Tabel 5.6 Action Plan

No Sasaran Target Target Waktu

1 Manusia (karyawan)

- Mekanik

Pelatihan-pelatihan

Meningkatkan skill Mekanik Menciptakan pemerataan skill Team koordinasi

Pengenalan SOP/WI tahap lanjutan

Untuk segera dijadwalkan oleh pihak manajemen - Operator Pelatihan-pelatihan

Pengenalan dan perawatan mesin. Meningkatkan kesadaran operator

akan pentingnya pemeliharaan terhadap mesin.

Team koordinasi

2 Metode Pelatihan-pelatihan

Total Productive Maintenance (TPM).

Pencegahan kerusakan (Prepentive maintenance).

Pemeliharaan dan perawatan mesin harian.

Standard Operation Procedur (SOP) untuk maintenance.

Penerapan kartu untuk mengontrol perbaikan.

Untuk segera dijadwalkan oleh pihak manajemen

3 Mesin Melakukan pemeriksaan secara berkala.

Mendata spare part untuk semua mesin dan melakukan pemesanan untuk suku cadang yang sering rusak guna menghindari waktu tunggu saat pemesanan.

Memasang kartu kontrol perbaikan dan pemeliharaan.

Untuk segera dijadwalkan oleh pihak manajemen