BAB II

TINJAUAN PUSTAKA

2.1 LATEKS KARET ALAM

Lateks merupakan suatu cairan yang berwarna putih atau putih kekuning-kuningan, yang terdiri atas partikel karet dan bahan non karet yang terdispersi di dalam air. Lateks karet alam adalah bahan polimer yang diperoleh dari Havea brasiliensis atau Guayule. Lateks segar pada umumnya berupa cairan susu, tetapi

kadang-kadang sedikit berwarna, tergantung dari klon (varietas) tanaman karet. Lateks atau getah karet terdapat di dalam pembuluh-pembuluh lateks yang letaknya menyebar secara melingkar di bagian luar lapisan kambium. Lateks diperoleh dengan membuka atau menyayat lapisan korteks. Penyayatan lapisan korteks tanaman karet dikenal sebagai proses penyadapan, yaitu suatu tindakan membuka pembuluh lateks agar lateks yang terdapat di dalam tanaman dapat keluar [11].

Poliisoprena adalah gabungan dari unit-unit monomer hidrokarbon C5H8

(isoprena) yang membentuk rantai panjang dan jumlahnya sangat banyak. Karet alam adalah makro molekul poliisoprena yang bergabung dengan ikatan kepala ke ekor.

Konfigurasi dari polimer ini adalah konfigurasi “cis” dengan susunan ruang yang

teratur, sehingga rumus dari susunan karet adalah 1,4 cis poliisoprena. Susunan ruang demikian membuat karet mempunyai sifat kenyal. Adapun rumus bangun dari isoprena dan cis 1,4 poliisoprena dapat dilihat di bawah ini:

2.2 PEMBUATAN KOMPON LATEKS

Dalam proses pembuatan barang jadi karet, terlebih dahulu cairan lateks pekat harus dibuat menjadi kompon lateks yang cair (coumpounding). Kompon lateks adalah lateks pekat yang ditambah dengan berbagai bahan kimia untuk memberikan sifat barang jadi karet yang diinginkan. Kompon karet pada umumnya mengandung 6 atau lebih bahan kimia karet tergantung dari karakteristik barang jadi karet yang diinginkan. Bahan - bahan kimia tersebut memiliki fungsi spesifik dan mempunyai pengaruh terhadap sifat karakteristik pengolahan dan harga dari komponen karetnya.

Lateks harus divulkanisasi untuk mendapatkan karakteristik barang jadi karet dengan kualitas tinggi. Proses vulkanisasi lateks memerlukan belerang (sulfur) sebagai bahan utama pemvulkanisasi dan juga dipanaskan untuk mempercepat proses terjadinya vulkanisasi. Dalam proses pembuatan barang jadi karet ini, diperlukan juga beberapa bahan-bahan kimia tambahan sebagai altematif untuk mempercepat proses vulkanisasi dan juga memperbaiki kualitas barang jadi karet yang akan dibuat.

Bahan-bahan kimia yang ditambahkan ke dalam lateks dapat digolongkan ke dalam 6 kategori pokok dengan berbagai fungsi dan kegunaannya masing-masing, yaitu sebagai berikut [13] :

a. Bahan pemvulkanisasi (vulcanizing agent) b. Bahan pencepat vulkanisasi (accelerators)

c. Bahan penggiat vulkanisasi (activators accelerators) d. Bahan penangkal oksidasi (antioxidant)

e. Bahan pemantap (stabilizer) f. Bahan pengisi (filler)

g. Bahan penyerasi (compatibilizer)

2.2.1 Bahan Pemvulkanisasi (Vulcanizing Agent)

Vulkanisasi adalah proses pemanasan karet setelah dicampur dengan belerang. Namun secara kimiawi, vulkanisasi adalah proses pembentukan polimer karet untuk saling bertautan satu sama lain linking). Tanpa proses vulkanisasi (cross-linking), karet alam tidak akan memberikan sifat elastis dan tidak stabil terhadap suhu.

suhu dingin. Hal ini dikarenakan unsur karet yang terdiri dari polimer isoprene yang panjang. Rantai polimer yang belum divulkanisasi akan lebih mudah bergeser saat terjadi perubahan bentuk. Jika dilakukan proses vulkanisasi, crosslinking yang terjadi antar rantai polimer itu akan membuat polimer panjang ini saling terkait sehingga tidak mudah bergeser dari tempatnya. Crosslinking sering juga diistilahkan sebagai proses membentuk ikatan silang antara molekul-molekul karet sehingga merubah sifat karet dari viskositas yang lunak menjadi produk akhir dengan sifat yang dikehendaki yaitu elastik [13].

Karet alam, cis 1,4 poliisoprena

Gambar 2.2 Proses Crosslinking pada Molekul Karet [12; 14]

2.2.2 Bahan Pencepat Vulkanisasi (Accelerators)

Kelemahan proses vulkanisasi konvensional yang hanya menggunakan belerang yaitu proses ini membutuhkan waktu yang lama karena reaksi vulkanisasi ini berlangsung sangat lambat, proses vulkanisasi membutuhkan belerang dalam jumlah yang sangat banyak, dan temperatur reaksi yang tinggi. Oleh karena itu pada proses vulkanisasi ditambahkan juga bahan pencepat vulkanisasi yang sering diistilahkan sebagai accelerators. Fungsi utama dari bahan pencepat ini adalah untuk mempercepat reaksi vulkanisasi oleh belerang, sedangkan manfaat lain yang bisa didapatkan dengan menambahkan bahan pencepat ini ada dua, yaitu:

2. Perbaikan kualitas barang jadi karet, oleh karena daya tahan yang lebih baik dan kekuatan tarik lebih tinggi dibandingkan dengan vulkanisasi tanpa penambahan bahan pencepat.

Ada beberapa jenis bahan pencepat yang bisa digunakan, secara umum yaitu dari golongan dithiokarbamat. Bahan pencepat jenis ini mampu membantu reaksi vulkanisasi dengan ultra-cepat, selain itu bahan pencepat ini sesuai jika digunakan untuk pencepat proses vulkanisasi barang-barang tipis dan dapat divulkanisasi dalam waktu singkat dan dengan suhu yang rendah (100 oC). Contohnya adalah senyawa Zinc dibuthyldithiocarbamate (ZDBC), Zinc diethyldithiocarbamate (ZDEC) dan Zinc

dimethyldithiocarbamate (ZDMC) [13].

2.2.3 Bahan Penggiat Vulkanisasi (Activator Accelerator)

Sebagian besar bahan pencepat vulkanisasi (accelerator) membutuhkan bahan pengaktif pencepat atau disebut juga penggiat vulkanisasi (activator accelerator) untuk bisa mempercepat proses vulkanisasi secara maksimal. Bahan ini dipakai untuk lebih mengaktifkan bahan pencepat vulkanisasi karena pada umumnya bahan pencepat

organik tidak akan berfungsi secara efisien tanpa adanya bahan penggiat Bahan

penggiat yang umum gunakan adalah zinc oxide (ZnO). Selain zinc oxide, senyawa lain yang bias digunakan sebagai activator accelerator adalah asam stearat [13].

2.2.4 Bahan Penangkal Oksidasi (Antioxidant)

2.2.5 Bahan Pemantap (Stabilizer)

Pencampuran dispersi lateks harus dilakukan hati-hati, karena lateks sangat mudah menggumpal. bahan pemantap ini berguna mencegah pengentalan atau penggumpalan lateks terlalu cepat. Selain itu penambahan bahan pemantap akan melindungi lateks dari tegangan terhadap beberapa campuran dan berfungsi sebagai bahan pendispersi. Contoh bahan pemantap yang paling umum digunakan ialah Kalium Hidroksida (KOH) [13].

2.2.6 Bahan Pengisi (Filler)

Bahan pengisi ini merupakan material paling besar kedua dalam hal kuantitas di dalam suatu campuran karet setelah karet itu sendiri. Pada umumnya bahan pengisi digunakan untuk memperkuat karet, meningkatkan kepadatan dan meningkatkan sifat pemrosesan. Penguatan karet merupakan bidang yang penting dalam teknologi pemrosesan karet karena dapat meningkatkan satu atau lebih sifat elastomer, sesuai kegunaannya. Selain itu, penggunaan bahan pengisi akan meningkatkan banyaknya rantai polimer [13] yang akan membagi beban yang diterima pada proses perusakan rantai polimer. Pengisi dalam industri karet dapat dibagi berdasarkan sumber, sifat dan warnanya. Berdasarkan sumbernya dapat dibagi menjadi pengisi organik atau pengisi anorganik. Contoh filler anorganik adalah kalsium karbonat, barit, silika dan lain lain. Sedangkan contoh filler organik adalah resin fenolik, high styrene resins, karet alam siklik dan lain lain.

Pengisi dapat dibagi pula atas dua macam yaitu pengisi penguat dan pengisi bukan penguat. Penambahan pengisi penguat pada campuran karet meningkatkan kekuatan tarik, kekuatan sobek dan ketahanan abrasi. Sedangkan pengisi bukan penguat hanya membantu menurunkan biaya produk dan bertindak sebagai diluent. Contoh pengisi penguat adalah karbon hitam, silika dan lain-lain. Sedangkan contoh pengisi bukan penguat adalah bubuk mika, barium sulfat dan lainnya.

harus memiliki ukuran partikel yang kecil yaitu <1000 nm, permukaan yang aktif secara kimia dan permukaan yang berpori baik dan sangat teratur bentuknya untuk memaksimalkan kontak antara karet dan pengisi [6]. Semakin kecil ukuran dari partikel pengisi maka luas permukaan akan semakin besar dan daya interaksi/adhesi

antara kedua bahan akan semakin besar pula sehingga sifat-sifat mekanik akan

semakin bagus. Oksman et al. (2006), Nebahat et al. (2006) dan Xu et al. (2007) telah

membuktikan bahwa ukuran partikel sangat berpengaruh terhadap sifat-sifat komposit

yang dihasilkan. Mereka membandingkan ukuran partikel pengisi, terbukti bahwa

dengan ukuran partikel yang lebih kecil seperti nano, komposit yang dihasilkan

memiliki sifat-sifat yang sangat baik seperti sifat mekanik dan sifat ketahanan panas

dengan kandungan pengisi yang rendah [15].

2.2.7 Bahan Penyerasi (Compatibilizer)

Pengolahan kimia dilakukan dengan merubah permukaan pengisi atau matriks dengan menggunakan bahan kimia tertentu. Umumnya perubahan permukaan pengisi dilakukan dengan penambahan bahan penggandeng sedangkan perubahan matriks dilakukan dengan menggunakan bahan penyerasi. Bahan penggandeng atau bahan penyerasi yang digunakan harus serasi atau dapat bereaksi dengan senyawa-senyawa kimia yang terdapat pada permukaan pengisi atau matriks.

Bahan penyerasi adalah bahan kimia yang mempunyai satu segmen kimia untuk menyambungkan satu polimer dan segmen kimia yang kedua dengan polimer yang lain dengan cara membentuk ikatan kovalen antara dua fasa. Penggunaan bahan penyerasi akan mengurangi kedua fasa polimer terpisah dengan cara meningkatkan pelekatan antar muka antara kedua fasa. Umumnya bahan penyerasi merupakan kopolimer blok atau cangkok yang terdiri dari segmen berlainan dengan cara kimia akan serasi dengan fasa matriks polimer yang digunakan [15].

Secara umum tujuan proses penyerasian adalah [16]:

1. Untuk menyesuaikan tegangan antarmuka, sehingga menimbulkan tingkat dispersi yang diinginkan.

3. Untuk meningkatkan adhesi antara fase dalam keadaan padat dan memfasilitasi transfer tegangan.

2.3 AMPAS TEBU

Tebu (Saccharum officinarum) adalah sejenis tanaman rumput-rumputan yang ditanam untuk mendapatkan kadungan sukrosanya. Setelah proses ekstraksi tebu, bagian tanaman yang tertinggal disebut ampas (bagasse) [17]. Ampas tebu merupakan salah satu limbah padat pabrik gula. Ampas tebu jumlahnya berlimpah di Indonesia. Ampas tebu merupakan limbah padat dari pengolahan industri gula tebu yang volumenya mencapai 30-40% dari tebu giling. Saat ini perkebunan tebu rakyat mendominasi luas areal perkebunan tebu di Indonesia [4].

Ampas tebu terdiri atas selulosa 43,6 %, hemiselulosa 33,8 %, lignin 18,1 %, abu 2,3% dan lilin 0,8% dengan basis berat kering [5]. Ampas tebu sebagian besar mengandung ligno-cellulose. Panjang seratnya antara 1,7 sampai 2 mm dengan diameter sekitar 20 mikro. Bagase mengandung air 48 - 52%, gula rata-rata 3,3% dan serat rata-rata 47,7%. Serat bagase tidak dapat larut dalam air dan sebagian besar terdiri dari selulosa, pentosan dan lignin [18].

2.4 SELULOSA

Selulosa merupakan salah satu polimer yang tersedia melimpah di alam. Produksi selulosa sekitar 100 milyar ton setiap tahunnya. Selulosa tersusun dari unit-unit anhidroglukopiranosa yang tersambung dengan ikatan β-1,4-glikosidik membentuk suatu rantai makromolekul tidak bercabang. Setiap unit anhidroglukopiranosa memiliki tiga gugus hidroksil, seperti yang terlihat pada gambar 2.3. Selulosa mempunyai rumus empirik (C6H10O5)n dengan n ~ 1500 dan

berat molekul ~ 243.000 [19].

Selulosa merupakan polimer yang relatif stabil dikarenakan adanya ikatan hidrogen. Selulosa tidak larut dalam pelarut air dan tidak memiliki titik leleh. Serat selulosa juga memiliki fleksibilitas dan elastisitas yang baiksehingga dapat mempertahankan aspect ratio (perbandingan panjang terhadap diameter (P/d)) yang tinggi selama proses produksi. Selulosa nanoserat memiliki beberapa keuntungan seperti: densitas rendah, sumber yang dapat diperbaharui, biodegradable, mengurangi emisi karbondioksida di alam, kekuatan dan modulus yang tinggi, permukaan yang relatif reaktif sehingga dapat digunakan untuk grafting beberapa gugus kimia, dan harga yang murah [19].

Bagian mikrofibril yang banyak mengandung jembatan hidrogen antar molekul selulosa bersifat sangat kuat dan tidak dapat ditembus dengan air. Bagian ini disebut sebagai bagian berkristal dari selulosa, sedangkan bagian lainnya yang sedikit atau sama sekali tidak mengandung jembatan hidrogen disebut bagian amorf. Menurut Tsao (1978) perbandingan bagian kristal dan bagian amorf adalah 85 persen dan 15 persen. Struktur berkristal dari selulosa merupakan hambatan utama dalam proses hidrolisis.

Menurut Sjostrom (1981), selulosa dapat dibedakan berdasarkan derajat polimerisasi (DP) dan kelarutan dalam senyawa natrium hidroksida (NaOH) 17,5% yaitu [4]:

1. Selulosa α (Alpha cellulose) adalah selulosa berantai panjang, tidak larut dalam larutan NaOH 17,5% atau larutan basa kuat dengan DP (derajat polimerisasi) 600-1500. Selulosa α dipakai sebagai penduga dan atau penentu tingkat kemurnian selulosa.

2. Selulosa β (Betha cellulose) adalah selulosa berantai pendek, larut dalam larutan NaOH 17,5% atau basa kuat dengan DP 15-90, dapat mengendap bila dinetralkan.

3. Selulosa µ (Gamma cellulose) adalah selulosa berantai pendek, larut dalam larutan NaOH 17,5% atau basa kuat dengan DP nya kurang dari 15.

Selulosa I merupakan bentuk asli selulosa yang terdiri dari dua Kristal allomorf,

yaitu Iα dan Iβ. Berdasarkan pengujian difraksi elektron selulosa Iαmemiliki satu unit sel triklinik, sedangkan selulosa Iβ memiliki dua unit sel monoklinik, keduanya

tersusun dalam satu susunan rantai paralel, dengan rasio berbeda dalam satu serat,

tergantung pada asalnya. Selulosa Iα banyak terdapat pada selulosa bakteri dan valonia, sedangkan Iβ pada selulosa kapas atau kayu [21].

Selain selulosa I, terdapat selulosa II yang terbentuk dengan pengendapan selulosa dari larutan ke dalam medium air pada suhu kamar atau sedikit lebih tinggi dari suhu kamar pada proses pemintalan serat selulosa buatan manusia secara teknis. Selulosa II ini juga diperoleh dari proses merserisasi kapas, yang terjadi melalui pembentukan natrium selulosa melalui interaksi polimer dengan cairan natrium hidroksida dan peruraian dengan netralisasi atau penghilangan natrium hidroksida. Proses transformasi dari selulosa I menjadi selulosa II biasanya irreversible, walaupun ada yang menyatakan bahwa natrium selulosa dapat diretransformasi sebagian menjadi selulosa I. Sistem ikatan hidrogen selulosa II lebih rumit daripada selulosa I dan menghasilkan densitas tautan silang intermolekul yang lebih tinggi [19; 21].

2.5 NANOKRISTALIN SELULOSA

Proses utama untuk menghasilkan selulosa nanokristal dari serat selulosa adalah berdasarkan hidrolisis asam. Bagian amorf akan lebih mudah dihidrolisis, sedangkan bagian kristal yang lebih tahan terhadap serangan asam akan tersisa [23].

pengotor yang masih melekat pada selulosa nanokristal sehingga diperoleh nanokristal yang terdispersi dalam suspensi yang stabil. Struktur, sifat, dan tahap pemisahan tergantung pada asam mineral dan konsentrasi yang digunakan, temperatur dan waktu hidrolisis, serta intensitas ultrasonikasi [19; 23].

Pada penelitian nanokristal sebelumnya, hidrolisis dengan H2SO4 akan

mengalami perubahan struktur fisik (bentuk serat) pada sekitar 65% H2SO4.

Perubahan struktur dan pola reaksi ini akibat adanya pengaruh asam dan temperatur menunjukkan bahwa faktor utama penyebab perubahan struktur selulosa adalah pemecahan ikatan hidrogen. Dalam hidrolisis dengan asam encer, reaksi hidrolisis berlangsung menghasilkan hidro selulosa dengan derajat polimerisasi yang rendah, tetapi kristalinitas yang lebih tinggi. Hidrolisis selulosa sangat dipengaruhi oleh derajat kristalinitas dan pembengkakan selulosa.

Reaktifitasnya juga dipengaruhi oleh disintegrasi atau prosedur dekristalisasinya. Pada saat pre-treatment dilakukan menggunakan H2SO4 60%,

proses hidrolisis menjadi sangat lamban. Tetapi pada saat penambahan diatas 65%, sebagian besar selulosa dibubarkan. Ketika hal itu terjadi, dilakukan pengenceran dengan air, sehingga bagian dari selulosa yang terlarut tersebut dapat diendapkan [24].

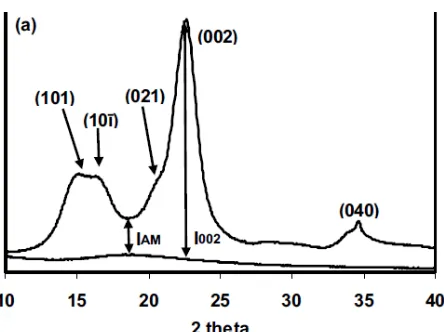

Kristalinitas selulosa merupakan salah satu parameter penting dalam penentuan kualitas selulosa. Penentuan index kristalinitas suatu bahan dapat dilakukan dengan menggunakan metode Segal dengan persamaan 2.1 dibawah ini [25].

Dalam persamaan ini, Crl menyatakan derajat relatif kristalinitas, I002 adalah intensitas

maksimum dari difraksi pola 0 0 2 dan IAM adalah intensitas dari difraksi dalam unit

yang sama pada 2θ-18o. I

002 merupakan representasi dari kedua region yaitu region

kristal dan region amorphous, IAM merupakan representasi dari region amorphous [26].

Contoh penentuan variabel persamaan dalam perhitungan kristalinitas suatu bahan ditunjukkan oleh gambar 2.4 [27].

Gambar 2.4 Penentuan Variabel dalam Persamaan dalam Perhitungan Kristalinitas Suatu Bahan

Diameter kristal dapat dihitung dengan menggunakan persamaan Scherrer [28]:

� 2� = �

. cos �

Keterangan:

o L = Diameter kristal/ukuran kristal o � = Panjang gelombang (nm) o = Konstanta Scherrer (0,62-2,08)

o B = Full Width at Half Maximum (FWHM)

2.6 ALKANOLAMIDA

Amida adalah turunan asam karboksilat yang paling tidak reaktif, karena itu golongan senyawa ini banyak terdapat di alam. Amida yang terpenting adalah protein. Amida dapat bereaksi dengan asam dan reaksi ini tidak membentuk garam karena amida merupakan basa yang sangat lemah. Selain itu senyawa amida merupakan nukleofilik yang lemah dan bereaksi sangat lambat dengan alkil halida. Amida asam lemak pada industri oleokimia dapat dibuat dengan mereaksikan amina dengan trigliserida, asam lemak atau metil ester asam lemak. Senyawa amina yang digunakan dalam reaksi amidasi sangat bervariasi seperti etanolamina dan dietanolamina, yang dibuat dengan mereaksikan amonia dengan etilen oksida.

Alkanolamina seperti etanolamina, jika direaksikan dengan asam lemak akan membentuk suatu alkanolamida dan melepaskan air. Alkanolamida merupakan kelompok surfaktan nonionik yang berkembang dengan pesat.

Surfaktan alkanolamida tidak bermuatan atau tidak terjadi ionisasi daripada molekul. Disamping itu alkanolamida dapat digunakan pada rentang pH yang luas, biodegradabel, lembut dan bersifat noniritasi, baik untuk kulit maupun mata. Surfaktan ini juga menghasilkan reduksi tegangan permukaan yang besar, toksisitas yang rendah dan pembusaan yang bagus serta stabil. Surfaktan alkanolamida juga sangat kompatibel dengan ketiga jenis surfaktan lainnya yaitu surfaktan anionik, kationik dan amfoterik. Sebagaimana surfaktan nonionik lainnya, alkanolamida menunjukkan performa yang baik seperti kelarutan yang tinggi, stabil terhadap berbagai enzim dan media yang alkali. Karena sifat-sifatnya tersebut maka surfaktan ini dapat digunakan sebagai bahan pangan, obat-obatan, kosmetika dan aplikasi industri serta dapat digunakan pada rentang penggunaan surfaktan anionik [29].

2.7 METODE PENCELUPAN BERKOAGULAN

Terdapat dua metode pencelupan yang umumnya digunakan dalam produksi sarung tangan yaitu metode pencelupan langsung dan metode pencelupan berkoagulan. Metode kedua adalah metode yang sangat sering digunakan dalam industri [30].

Metode pencelupan merupakan metode yang paling banyak digunakan dalam pembuatan produk lateks seperti sarung tangan, balon, kondom dan lain-lain. Metode pencelupan adalah proses dimana cetakan berlapis koagulan dicelupkan ke dalam lateks karet alam dalam beberapa kali pecelupan [31].

Proses dimulai dengan membersihkan cetakan dan berakhir dengan memisahkan film dari cetakannya. Operasi pembersihan termasuk mencuci cetakan dengan larutan asam, kemudian dinetralkan dengan larutan basa dan diikuti dengan pembilasan dan pengeringan di dalam oven. Cetakan yang telah dibersihkan dicelupkan pada tangki koagulan pada sudut yag telah ditentukan untuk beberapa waktu, kemudian ditarik perlahan dari tangki pencelupan.

perendaman perlahan dan penarikan cetakan diikuti dengan manipulasi mekanik dan evaporasi koagulan secara cepat. Cetakan yang sudah dilapisi dikeringkan dalam oven dan dicelupkan pada tangki lateks.

Formulasi koagulan merupakan campuran dari garam kalsium, air atau alkohol, agen pembasah dan agen anti-lekat. Tangki umumnya dilengkapi dengan pengaduk untuk mencegah terjadinya pengendapan bahan kimia. Sebuah saringan juga digunakan untuk menahan gelembung-gelembung udara dan bekas koagulum yang mungkin terbentuk [30].

2.8 AGING

Aging adalah fenomena umum yang terjadi pada elastomer alami dan sintetik

berupa penurunan sifat yang tidak diinginkan selama penyimpanan ataupun penggunaan. Berbagai perubahan dapat terjadi pada suatu komponen elastomer sebagai hasil dari kondisi dimana elastomer tersebut disimpan atau digunakan [9]. Hal ini sangat penting diketahui untuk memprediksi lama waktu penyimpanan dan waktu pemakaian karet pada saat tahap perancangan dan pra-produksi [32].

Aspek penting aging dalam dunia industri adalah perubahan pada sifat fisik seperti kekuatan tarik, kekerasan, atau modulus elastic. Jika kondisi terlalu buruk, karet dapat menjadi tidak dapat digunakan.

Proses aging karet alam sangat kompleks, namun diketahui bahwa oksidasi adalah proses degradasi yang signifikan [9]. Tes aging dipercepat berdasarkan teori kinetika kimia. Arrhenius menemukan hukum eksperimental untuk material karet yaitu degradasi kimiawi menjadi semakin cepat secara eksponensial pada temperatur tinggi [29] sesuai persamaan berikut:

k (laju perubahan) = A exp (-E/RT) dimana E : Energi aktivasi proses aging

T : Suhu mutlak R : Konstanta gas

Namun, seringkali terdapat kesulitan dalam menentukan hasil yang sesuai untuk karet dalam sebuah persamaan. Hal ini disebabkan oleh sifat kimia kompleks dari vulkanisat karet. Faktor lain yang menyebabkan kesulitan dalam menentukan hasil yang sesuai adalah:

1. Lingkungan tempat karet itu digunakan. 2. Ketebalan karet.

3. Ada atau tidaknya oksigen dan ozon.

4. Laju difusi pendegradasi (gas, cairan atau padatan). 5. Bahan sisa pencampuran dan vulkanisasi awal. 6. Jenis crosslink yang terjadi.

![Gambar 2.1 Struktur Molekul 1,4 Cis Poliisoprena [12]](https://thumb-ap.123doks.com/thumbv2/123dok/2018862.1190954/1.595.243.423.553.639/gambar-struktur-molekul-cis-poliisoprena.webp)

![Gambar 2.2 Proses Crosslinking pada Molekul Karet [12; 14]](https://thumb-ap.123doks.com/thumbv2/123dok/2018862.1190954/3.595.123.523.90.497/gambar-proses-crosslinking-pada-molekul-karet.webp)

![Gambar 2.3 Struktur Selulosa [20]](https://thumb-ap.123doks.com/thumbv2/123dok/2018862.1190954/7.595.192.480.618.731/gambar-struktur-selulosa.webp)