commit to user

PENGARUH UKURAN RISER TERHADAP CACAT

PENYUSUTAN DAN CACAT POROSITAS PRODUK COR

ALUMINIUM CETAKAN PASIR

SKRIPSI

Diajukan sebagai salah satu syarat untuk memperoleh gelar

Sarjana Teknik

Oleh :

I. HARMONIC KRISNAWAN NIM. I 0408037

JURUSAN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

commit to user

1997021001 NIP. 19720229200012

an di hadapan Tim Dosen Penguji pada . 197203131997021001 NIP. 19720229200012

commit to user

iii

PERSEMBAHAN

Kupersembahkan karya sederhana ini kepada :

Ibunda Sri Astutik dan Ayahanda Drs. Minarwan terimakasih atas doa,

tetesan air mata, dan semua nasihat yang menjadikan ananda bisa seperti

sekarang.

Saudara tercinta Inderawati Kusumaningtiyas, Amd. Kep, terimakasih atas

semua dukungan dan doa kepada adikmu ini.

Astrid atas semua doa, dukungan, dan kesabaranmu.

commit to user

iv

MOTTO

Jika berhasil bersyukurlah, jika gagal bersabarlah. ( Bambang Kusharjanta )

Jadilah manusia yang manusiawi. ( K.H. Anwar Zahid )

Dadio wong sing duwe rumangsa, ojo dadi wong sing rumangsa duwe. ( Krisnawan )

commit to user

v

Pengaruh Ukuran Riser Terhadap Cacat Penyusutan Dan Cacat Porositas Produk Cor Aluminium Cetakan Pasir

I Harmonic Krisnawan Jurusan Teknik Mesin

Fakultas Teknik Universitas Sebelas Maret Surakarta, Indonesia

E-mail : krisna.mesin@yahoo.com

Abstrak

Penelitian ini bertujuan untuk mengetahui pengaruh ukuran saluran penambah (riser) terhadap cacat penyusutan dan cacat porositas paduan aluminium pada proses pengecoran menggunakan cetakan pasir.

Pada penelitian ini bahan baku aluminium berasal dari limbah piston bekas sepeda motor. Saluran penambah (riser) yang digunakan berbentuk botol dengan ukuran leher (neck) diameter 25 mm dan tinggi 5 mm. Variasi ukuran saluran penambah (riser) yaitu : diameter 30 mm dengan tinggi 100 mm, diameter 40 mm dengan tinggi 56 mm, dan diameter 50 mm dengan tinggi 36 mm. Pengujian penuyusutan dengan membandingkan volume produk dengan volume cetakan. Pengamatan rongga penyusutan dengan membelah produk cor menjadi dua bagian. Pengujian porositas dengan membandingkan densitas teoritis dengan densitas terukur. Pengujian densitas teoritis menggunakan standar ASTM E-252.

Berdasarkan penelitian kesimpulan yang dapat diambil adalah untuk menghasilkan produk cor dengan nilai persentase penyusutan dan persentase porositas yang rendah digunakan riser dengan ukuran diameter besar dan tinggi.

commit to user

vi

Influence of Riser Size on Shrinkage and Porosity Defect of Aluminium Castings by Using Sand Molds

I Harmonic Krisnawan

Departement of Mechanical Engineering Engineering Faculty of Sebelas Maret University

Surakarta, Indonesia

E-mail : krisna.mesin@yahoo.com

Abstract

This experiment is aimed to determine the influence of riser size on shrinkage and porosity defect of aluminium castings by using sand molds.

The raw material of aluminium alloy in this experiment is derived from waste of motorcycle piston. Bottle shape riser is used with the size of neck is 25 mm of diameters and 5 mm of height. Variations of riser size are: 30 mm of diameters with 100 mm of height, 40 mm of diameters with 56 mm of height, and 50 mm of diameters with 36 mm of height. The shrinkage testing is conducted by comparing the castings volume to the molds volume. The observation of shrinkage cavity is done by cleaving the castings into two pieces. The porosity is tested by comparing the true density to the apparent density. The true density testing uses ASTM E-252 standard.

The result of this experiment are is to produce castings which low shrinkage and porosity defect is used riser which large of diameters and height size.

commit to user

vii

KATA PENGANTAR

Puji syukur kehadirat Allah SWT yang telah melimpahkan rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan skripsi dengan judul

“Pengaruh Ukuran Riser Terhadap Cacat Penyusutan Dan Cacat Porositas

Produk Cor Aluminium Cetakan Pasir” ini dengan baik. Adapun tujuan dari penulisan skripsi ini adlah senagai salah satu persyaratan untuk memperoleh gelar sarjana teknik di Jurusan Teknik Mesin Fakultas Teknik Universitas Sebelas Maret Surakarta.

Dalam penulisan skripsi ini penulis banyak menemui kesulitan yang dapat terselesaikan berkat bantuan berbagai pihak. Oleh karena itu penulis mengucapkan terima kasih kepada :

1. Kedua orang tua dan keluarga atas dukungan secara moral, material, dan spiritual.

2. Bapak Didik Djoko Susilo, ST. MT sebagai Ketua Jurusan Teknik Mesin Fakultas Teknik Universitas Sebelas Maret Surakarta.

3. Bapak Bambang Kusharjanta, ST. MT dan Bapak Wahyu Purwo Raharjo, ST. MT atas bimbingan yang diberikan kepada penulis.

4. Bapak Teguh Triyono, ST dan Bapak Ir. Wijang Wisnu Raharjo, MT sebagai dosen penguji.

5. Staf tata usaha Jurusan Teknik Mesin Fakultas Teknik Universitas Sebelas Maret Surakarta.

6. Mas Maruto, Mas Endri,dan Mas Arifin atas bantuannya dalam pengambilan data.

7. Staf Laboratorium Pengujian Bahan Politeknik Manufaktur Ceper.

8. Syaiful, Widi, dan Addin atas semua bantuan selama mengerjakan skripsi ini, semoga langkah kalian senantiasa diberkahi Tuhan.

9. Saudaraku COSINUS 08 atas persaudaraan kita selama ini. 10.Astrid atas doa, dukungan, dan kesabaranmu.

commit to user

viii

Penulis sangat menyadari atas banyaknya kekurangan dalam penyusunan skripsi ini. Oleh karena itu, penulis memohon maaf atas segala kekurangan dalam penyusunan skripsi ini. Kritik dan saran yang membangun sangat penulis harapkan demi kesempurnaan skripsi ini.

Semoga skripsi ini dapat bermanfaat bagi penulis pada khususnya dan bagi pembaca pada umumnya. Terima kasih.

Surakarta, November 2012

commit to user

2.2.3 Pembekuan Terarah (Directional Solidification) ... 8

2.2.4 Pola ... 9

2.2.10 Cacat Penyusutan (Shrinkage Defects)……… 14

2.2.11 Cacat Porositas………. 15

2.3 Hipotesis ... 16

BAB III Metodologi Penelitian ... 17

3.1 Tempat Penelitian ... 17

3.2 Alat dan Bahan Penelitian ... 17

3.3 Prosedur Penelitian... 21

3.3.1 Persiapan Pola ... 21

3.3.2 Pembuatan Pasir Cetak ... 25

3.3.3 Pembuatan Cetakan Pasir……… ... 25

3.3.4 Peleburan Logam……….... 26

3.3.5 Penuangan Logam Cair………. . 26

3.3.6 Pembongkaran Cetakan Pasir………. 26

3.3.7 Pengujian Cacat Penyusutan……….. 26

3.3.8 Pengujian Cacat Porositas………. . 27

3.3.9 Pengamatan Struktur Mikro………. .. 28

3.3.10 Analisa Data………. 28

commit to user

x

3.5 Diagram Alir Penelitian……….. 29

3.6 Jadwal Penelitian……….. ... 31

BAB IV Data Dan Analisis ... 32

4.1 Produk Cor Hasil Pengecoran Cetakan Pasir ... 32

4.2 Cacat Penyusutan ……… ... 33

4.2.1 Perhitungan Modulus Cor ... 34

4.2.2 Persentase Penyusutan Produk Cor ... 35

4.2.3 Pengamatan Rongga Penyusutan……… 38

4.3 Persentase Porositas ... 40

BAB V Kesimpulan Dan Saran ... 47

5.1 Kesimpulan ... 47

5.2 Saran ……… ... 47

Daftar Pustaka ... 48

Lampiran ... 49

commit to user

xi

DAFTAR TABEL

Tabel 3.1 Tabel variasi ukuran saluran penambah (riser)... 24

Tabel 3.2 Jumlah spesimen pengujian ... 29

Tabel 3.3 Jadwal penelitian ... 31

Tabel 4.1 Hasil uji komposisi kimia ... 32

Tabel 4.2 Nilai modulus cor saluran penambah (riser)... 35

Tabel 4.3 Volume produk cor ... 35

Tabel 4.4 Hasil perhitungan persentase penyusutan ... 36

Tabel 4.5 Data perhitungan densitas nyata sesuai ASTM E-252 ... 41

Tabel 4.6 Hasil perhitungan densitas semu ... 42

commit to user

xii

DAFTAR GAMBAR

Gambar 2.1 Struktur kolom ... 7

Gambar 2.2 Bagian-bagian sistem saluran ... 10

Gambar 2.3 Diagram fasa paduan aluminium-silikon ... 13

Gambar 2.4 Bentuk cacat shrinkage... 14

Gambar 2.5 Cacat porositas pada penampang potong produk cor ... 15

Gambar 3.1 Limbah piston bekas ……….. ... 17

Gambar 3.2 Dapur peleburan ……….. ... 18

Gambar 3.3 Termometer inframerah ………... 18

Gambar 3.4 Stopwatch ……….. ... 19

Gambar 3.12 Saluran turun tampak samping ... 22

Gambar 3.13 Penampang waduk (well) ... 22

Gambar 3.14 Penampang pengalir (runner) ... 23

Gambar 3.15 Penampang saluran masuk (ingate)... 23

Gambar 3.16 Bagian-bagian saluran penambah... 23

Gambar 3.17 Penampang benda cor tampak depan ……….. ... 24

Gambar 3.18 Penampang benda cor tampak atas... 24

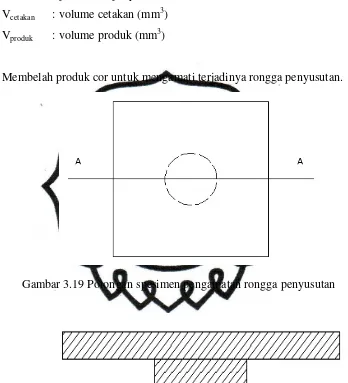

Gambar 3.19 Potongan spesimen pengamatan rongga penyusutan ... 27

Gambar 3.20 Daerah pengamatan rongga penyusutan ... 27

Gambar 3.21 Diagram alir penelitian ... 29

Gambar 3.21 Diagram alir penelitian (lanjutan) ... 31

Gambar 4.1 Produk cor lengkap dengan sistem salurannya ... 33

Gambar 4.2 Spesimen pengujian cacat penyusutan ... 34

Gambar 4.3 Hubungan antara persentase penyusutan–variasi ukuran riser .. 37

Gambar 4.4 Cacat rongga penyusutan pada produk cor ... 38

Gambar 4.5 Sampel uji densitas ... 40

Gambar 4.6 Hubungan antara persentase porositas–variasi ukuran riser ... 43

Gambar 4.7 Struktur mikro sampel uji variasi I (perbesaran 200X). ... 45

Gambar 4.8 Struktur mikro sampel uji variasi II (perbesaran 200X) ... 46

commit to user

xiii

DAFTAR NOTASI

Ac : Luas permukaan cor

Ag : Luas permukaan ingate

Ar : Luas permukaan runner

As : Luas penampang sprue

Mc : Modulus cor

m : massa produk cor

S : persentase penyusutan

t : tinggi riser

% P : persentase porositas produk cor

Vc : Volume cor

Vcetakan : Volume cetakan

Vproduk : Volume produk

ρo : true density

ρs : apparent density

commit to user

commit to user

BAB I

PENDAHULUAN

1.1. Latar Belakang

Industri pengecoran logam tumbuh seiring dengan perkembangan teknik dan metode pengecoran serta berbagai model produk cor yang membanjiri pasar domestik. Produk cor banyak dipergunakan dalam kehidupan sehari-hari mulai dari perabotan rumah tangga, komponen otomotif, pompa air sampai propeler kapal. Permintaan pasar akan produk logam cor yang prospektif dan luas ini, kurang diimbangi dengan peningkatan kualitas produk (Hidayat, 2010).

Pada coran dapat terjadi berbagai macam cacat tergantung pada bagaimana keadaannya, sedangkan cacat-cacat tersebut boleh dikatakan jarang berbeda menurut bahan dan macam coran. Banyak cacat ditemukan dalam coran secara biasa. Seandainya sebab-sebab dari cacat-cacat tersebut diketahui, maka pencegahan terjadinya cacat dapat dilakukan. Cacat-cacat tersebut umumnya disebabkan oleh perencanaan, bahan yang dipakai (bahan yang dicairkan, pasir dan sebagainya), proses (mencairkan, pengolahan pasir, membuat cetakan, penuangan, penyelesaian dan sebagainya) atau perencanaan coran (Surdia, 2000).

Salah satu hal yang mempengaruhi terjadinya cacat pada produk cor adalah desain sistem saluran yang kurang baik. Sistem saluran pada cetakan pasir meliputi cawan tuang, saluran turun (sprue), dam atau waduk, saluran pengalir (runner), saluran penambah (riser), dan saluran masuk (ingate). Penelitian ini akan mendalami tentang ukuran saluran penambah (riser). Saluran penambah memberikan logam cair yang mengimbangi penyusutan dalam proses pembekuan dari coran.

commit to user

itu, perencanaan risering system yang lebih baik diperlukan untuk meningkatkan kualitas produk cor (Nandi dkk, 2011).

Ukuran saluran penambah (riser) seringkali digunakan sebagai parameter untuk mengamati perilaku pembekuan logam pada proses pengecoran. Dalam hal ini yang menjadi perhatian adalah pengaruh ukuran saluran penambah (riser) terhadap terjadinya cacat penyusutan. Sedangkan pengaruh ukuran saluran penambah (riser) terhadap terjadinya cacat produk yang lain seperti porositas tidak begitu diperhatikan. Padahal terjadinya cacat porositas akan menyebabkan menurunnya sifat mekanik dari produk coran.

Pada penelitian ini akan dilakukan kajian ukuran saluran penambah (riser) tidak hanya terhadap terjadinya cacat penyusutan saja tetapi juga pengaruhnya terhadap terjadinya cacat porositas produk pada pegecoran aluminium dengan cetakan pasir. Dengan mempertimbangkan ukuran saluran penambah (riser) diharapkan dapat meningkatkan kualitas produk cor aluminium.

1.2. Perumusan Masalah

1. Adakah pengaruh variasi ukuran saluran penambah (riser) terhadap terjadinya cacat penyusutan produk cor aluminium.

2. Adakah pengaruh variasi ukuran saluran penambah (riser) terhadap terjadinya cacat porositas produk cor aluminum.

1.3. Batasan Masalah

Untuk mengurangi kopleksitas permasalahan serta menentukan arah penelitian yang lebih baik maka ditentukan batasan masalah sebagai berikut: 1. Paduan aluminium yang digunakan berasal dari piston bekas sepeda motor. 2. Kecepatan penuangan logam cair dianggap seragam.

3. Cetakan yang digunakan yaitu cetakan pasir basah.

4. Penampang sprue berbentuk lingkaran dengan ketinggian = 50 mm dan luas penampang masuk sprue (As) = 130 mm2.

5. Penampang saluran masuk (ingate) berbentuk persegi panjang dengan panjang

commit to user

6. Komposisi pasir cetak yang dipakai yaitu 80% pasir silika, 10% bentonit, dan 10% air (% berat).

7. Volume logam cair di dalam riser seragam sebesar 7.065 mm3.

8. Sistem saluran menggunakan unpressurised system dengan rasio As: Ar : Ag

yaitu 1 : 2 : 2.

1.4. Tujuan dan Manfaat

Tujuan dari penelitian ini antara lain :

1. Mengetahui pengaruh ukuran saluran penambah (riser) terhadap terjadinya cacat penyusutan aluminium paduan pada pengecoran menggunakan cetakan pasir.

2. Mengetahui pengaruh ukuran saluran penambah (riser) terhadap terjadinya cacat porositas aluminium paduan pada pengecoran menggunakan cetakan pasir.

Manfaat dari penelitian ini antara lain :

1. Menambah pengetahuan tentang teknologi pengecoran logam khususnya logam aluminium paduan.

2. Menambah pengetahuan tentang perencanaan sistem saluran yang baik pada proses pengecoran aluminium paduan dengan menggunakan cetakan pasir. 3. Menambah pengetahuan tentang ukuran saluran penambah (riser) yang sesuai

untuk menghasilkan produk cor yang baik pada pengecoran pasir.

1.5. Sistematika Penulisan

Sistematika penulisan Tugas Akhir ini adalah sebagai berikut :

BAB I : Pendahuluan, menjelaskan tentang latar belakang masalah, perumusan masalah, batasan masalah, tujuan dan manfaat penelitian serta sistematika penulisan.

commit to user

saluran, perhitungan casting modulus, pasir cetak, cetakan pasir, aluminium paduan, cacat penyusutan (shrinkage defects), cacat porositas.

BAB III : Metodologi penelitian menjelaskan tempat penelitian, alat dan bahan penelitian, prosedur penelitian, jumlah spesimen pengujian, diagram alir penelitian, dan jadwal penelitian.

BAB IV : Data dan analisa, menjelaskan data hasil penelitian serta analisa hasil dari perhitungan.

commit to user

BAB II

LANDASAN TEORI

2.1.Tinjauan Pustaka

Tjitro (2001) melakukan penelitian tentang pengaruh bentuk riser

terhadap cacat penyusutan produk cor aluminium cetakan pasir. Penelitian ini menggunakan 3 variasi yaitu variasi riser I berbentuk silinder dengan diameter 10 mm dan tinggi 60 mm. Variasi riser II berbentuk kerucut terpancung dengan diameter 10 mm dan 25 mm serta tingginya 60 mm. Riser terakhir berbentuk kerucut terpancung pula dengan diameter 10 mm dan 100 mm dimana tingginya 60 mm. Hasil penelitian menunjukkan bahwa variasi riser III mengahasilkan coran tanpa cacat penyusutan. Sedangkan Variasi riser I dan II terjadi cacat penyusutan akibat tidak berfungsinya riser dengan baik. Ini dapat disimpulkan bahwa cacat penyusutan (shrinkage defect) dipengaruhi oleh nilai casting modulus. Selain itu, diameter leher riser harus memiliki batas minimal untuk menghindari tidak berfungsinya riser.

Tjitro dan Gunawan (2003) melakukan penelitian tentang pengaruh bentuk penampang riser terhadap cacat porositas. Bentuk penampang riser yang digunakan yaitu bulat dan segi empat. Dari hasil penelitian menggunakan pemeriksaan mikrografi menunjukkan bahwa bentuk penampang riser mempunyai pengaruh terhadap timbulnya cacat porositas. Timbulnya cacat penyusutan dapat diawali dengan terbentuknya cacat porositas. Persentase cacat porositas produk coran dengan penampang riser segi empat lebih besar dibandingkan penampang

riser bulat.

commit to user

Hidayat (2010) mengatakan dalam penelitiannya tentang pengaruh model saluran tuang pada cetakan pasir terhadap hasil cetakan dengan menggunakan variasi cawan tuang (basin) yaitu offset basin dan stepped offset basin. Hasil dari penelitian yang menggunakan pemeriksaan mikrografi menunjukkan bahwa menggunakan cawan tuang offset basin maupun offset stepped basin dapat menghasilkan coran dengan cacat porositas kecil dibandingkan tanpa menggunakan cawan tuang.

Nandi, dkk (2011) melakukan penelitian tentang perilaku pembekuan dari aluminium cor (LM6) dengan menggunakan Computer-Aided Simulation Software. Pada penelitian ini dilakukan variasi terhadap ukuran riser dan ukuran leher riser dan mempelajari pengaruhnya terhadap terjadinya cacat penyusutan. Metode penelitiannya adalah dengan membandingkan hasil simulasi komputer dengan metode pengecoran konvensional. Hasil dari penelitian ini adalah pada

riser dengan ukuran ø 44 mm x 88 mm tinggi dengan ukuran leher riser ø 20 mmx 5 mm tinggi tidak terjadi cacat penyusutan.

Murjoko (2011) melakukan penelitian terhadap pengaruh letak saluran masuk terhadap cacat porositas aluminum paduan pada proses pengecoran menggunakan cetakan pasir. Pada penelitian ini dilakukan variasi letak saluran masuk (ingate) yaitu saluran masuk atas dan saluran masuk bawah. Hasil dari penelitian ini rata-rata persentase porositas yang terjadi pada variasi letak saluran masuk atas sebesar 10,34 %, nilai ini lebih besar dibandingkan persentase rata-rata porositas yang terjadi pada spesimen dengan variasi letak saluran masuk bawah yang hanya sebesar 8,16 %.

2.2.Dasar Teori

2.2.1. Proses Pengecoran

commit to user

pasir mudah dibuat dan tidak mahal bila digunakan pasir yang cocok. Kadang-kadang dicampurkan pengikat khusus misalnya semen atau resin, karena penggunaan zat-zat tersebut dapat memperkuat cetakan. Pada umumnya logam cair dituangkan dengan pengaruh gaya berat, walaupun kadang-kadang dipergunakan tekanan pada logam cair selama atau setelah penuangan. Setelah penuangan, coran dikeluarkan dari cetakan dan dibersihkan, bagian-bagian yang tidak perlu dibuang dari coran. Kemudian coran diselesaikan dan dibersihkan agar memberikan rupa yang baik.

2.2.2. Pembekuan Coran

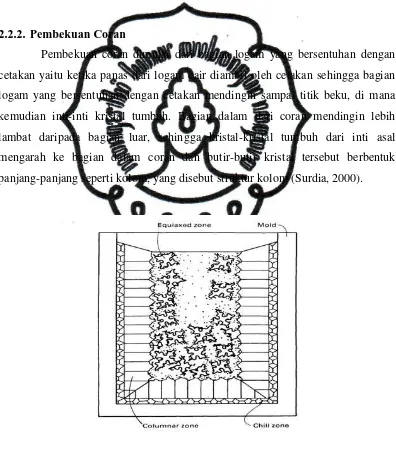

Pembekuan coran dimulai dari bagian logam yang bersentuhan dengan cetakan yaitu ketika panas dari logam cair diambil oleh cetakan sehingga bagian logam yang bersentuhan dengan cetakan mendingin sampai titik beku, di mana kemudian inti-inti kristal tumbuh. Bagian dalam dari coran mendingin lebih lambat daripada bagian luar, sehingga kristal-kristal tumbuh dari inti asal mengarah ke bagian dalam coran dan butir-butir kristal tersebut berbentuk panjang-panjang seperti kolom, yang disebut struktur kolom (Surdia, 2000).

commit to user

Tjitro (2001) menyatakan pembekuan (solidification) selama pengecoran mengalami tiga jenis penyusutan yaitu: liquid contraction, solidification contraction dan solid contraction. Liquid contraction adalah penyusutan yang terjadi pada logam cair jika logam cair didinginkan dari temperatur tuang menuju temperatur pembekuan (solidification temperature). Solidification contraction

adalah penyusutan yang terjadi selama logam cair melalui phasa pembekuan (perubahan phasa cair menjadi phasa padat). Solid contraction adalah penyusutan yang terjadi selama periode solid metal didinginkan dari temperatur pembekuan menuju temperatur ruang. Liquid contraction dan solidification contraction dapat ditangani dengan merancang sistem riser yang baik dan tepat. Kekosongan (void) yang ditimbulkan oleh dua jenis penyusutan tersebut diisi cairan logam yang disuplai dari riser. Sedangkan solid contraction dapat diatasi dengan membuat dimensi pola lebih besar daripada dimensi produk cor untuk mengkompensasi penyusustan yang terjadi.

2.2.3. Pembekuan Terarah (Directional Solidification)

Masing-masing area pada produk cor memiliki laju pendinginan yang berbeda. Hal ini disebabkan adanya variasi luas penampang, perbedaan laju pelepasan panas, dan sebagian area yang cenderung membeku lebih cepat dibandingkan area lainnya. Gejala ini bila tidak ditangani dengan baik akan menimbulkan kekosongan atau shrinkage akibat solidification contraction.

Solidification contraction biasanya terjadi pada bagian produk cor yang mengalami pembekuan terakhir. Solidification contraction menimbulkan cacat

commit to user

semakin besar maka waktu yang dibutuhkan untuk pembekuan (solidification) semakin lama (Tjitro, 2001).

2.2.4. Pola

Surdia (2000) menyatakan pola diperlukan dalam pembuatan coran. Pola yang dipergunakan untuk pembuatan cetakan benda coran dapat digolongkan menjadi pola logam dan pola kayu (termasuk pola plastik). Pola logam dipergunakan agar dapat menjaga ketelitian ukuran benda coran, terutama dalam masa produksi, sehingga unsur pola bisa lebih lama dan produktivitas lebih tinggi. Bahan dari pola logam bisa bermacam-macam sesuai dengan penggunaannya. Sebagai contoh, logam tahan panas seperti : besi cor, baja cor, dan paduan tembaga adalah cocok untuk pola pada pembuatan cetakan kulit, sedangkan paduan ringan adalah mudah diolah dan dipilih untuk pola yang dipergunakan untuk masa produksi dimana pembuatan cetakan dilakukan dengan tangan. Pola kayu dibuat dari kayu, murah, cepat dibuatnya dan mudah diolahnya dibanding dengan pola logam. Oleh karena itu pola kayu umumnya dipakai untuk cetakan pasir. Faktor penting untuk menetapkan macam pola adalah proses pembuatan cetakan dimana pola tersebut dipakai, dan lebih penting lagi pertimbangan ekonomi yang sesuai dengan jumlah dari biaya pembuatan cetakan dan biaya pembuatan pola.

2.2.5. Sistem Saluran

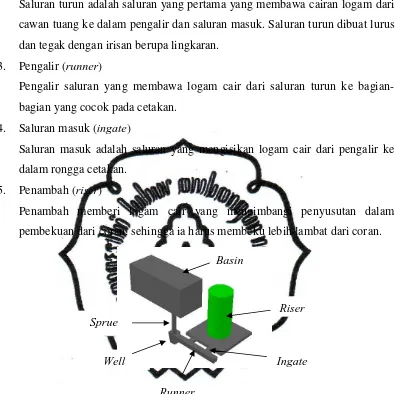

Surdia (2000) menyatakan sistem saluran adalah jalan masuk bagi cairan logam yang dituangkan ke dalam rongga cetakan. Tiap bagian diberi nama, mulai dari cawan tuang dimana logam cair dituangkan dari ladel, sampai saluran masuk ke dalam rongga cetakan. Sistem saluran terdiri dari :

1. Cawan tuang (pouring basin)

commit to user 2. Saluran turun (sprue)

Saluran turun adalah saluran yang pertama yang membawa cairan logam dari cawan tuang ke dalam pengalir dan saluran masuk. Saluran turun dibuat lurus dan tegak dengan irisan berupa lingkaran.

3. Pengalir (runner)

Pengalir saluran yang membawa logam cair dari saluran turun ke bagian-bagian yang cocok pada cetakan.

4. Saluran masuk (ingate)

Saluran masuk adalah saluran yang mengisikan logam cair dari pengalir ke dalam rongga cetakan.

5. Penambah (riser)

Penambah memberi logam cair yang mengimbangi penyusutan dalam pembekuan dari coran, sehingga ia harus membeku lebih lambat dari coran.

Gambar 2.2 Bagian-bagian sistem saluran

Tjitro (2002) menyatakan riser adalah sistem saluran yang berfungsi untuk menampung kelebihan logam cair, sebagai cadangan logam cair bila terjadi penyusutan dan pengumpan untuk menyuplai cairan logam kepada produk cor bila terjadi penyusutan. Oleh karena itu, ukuran riser harus diperhitungkan dengan baik sehingga efisiensi penambah dapat dioptimalkan.

commit to user

50% dari ukuran diameter riser, tinggi neck adalah sepertiga sampai setengah kali diameternya, dan tinggi riser adalah dua kali diameternya.

Tjitro (2002) menyatakan bahwa untuk menetukan ukuran riser dengan metode casting modulus maka casting modulus riser harus lebih besar dibandingkan casting modulus produk cor.

2.2.6. Perhitungan Modulus Cor (Casting Modulus)

Pada ASM Handbook, untuk menentukan nilai modulus cor perhitungan dilakukan dengan menggunakan persamaan sebagai berikut :

=

(2.1) cetak memerlukan sifat-sifat yang memenuhi persyaratan sebagai berikut :1. Mempunyai sifat mampu bentuk sehingga mudah dalam pembuatan cetakan dengan kekuatan yang cocok. Cetakan yang dihasilkan harus kuat sehingga tidak rusak karena dipindah-pindah dan dapat menahan logam cair waktu dituang ke dalamnya. Karena itu kekuatannya pada temperatur kamar dan kekuatan panasnya sangat diperlukan.

commit to user

3. Distribusi besar butir yang cocok. Permukaan coran diperhalus kalau coran dibuat di dalam cetakan yang berbutir halus. Tetapi kalau butir pasir terlalu halus, gas akan sulit keluar dan menyebabkan cacat. Sehingga diperluka distribusi besar butir yang sesuai.

4. Tahan terhadap temperatur logam yang dituang. Butir pasir harus mempunyai derajat tahan api tertentu terhadap temperatur tinggi ketika logam cair bertemperatur tinggi dituang ke dalam cetakan.

5. Komposisi yang cocok. Butir pasir bersentuhan dengan logam yang dituang mrngalami peristiwa kimia dan fisika karena logam cair mempunyai temperatur yang tinggi. Bahan-bahan yang tercampur yang mungkin menghasilkan gas atau larut dalam logam adalah tidak dikehendaki.

6. Mampu dipakai lagi. Pasir harus dapat dipakai berulang-ulang supaya ekonomis.

7. Pasir harus murah.

2.2.8. Cetakan Pasir

Akuan (2009) menyatakan pemilihan cetakan pasir yang akan digunakan pada proses pengecoran logam dipengaruhi oleh beberapa faktor teknis dan pertimbangan ekonomisnya. Ada beberapa jenis cetakan pasir yang biasa dipergunakan, yaitu antara lain:

a. Cetakan pasir basah b. Cetakan pasir kering c. Cetakan pasir CO2 proses d. Cetakan pasir kulit

e. Cetakan pasir yang mengeras sendiri lainnya

commit to user

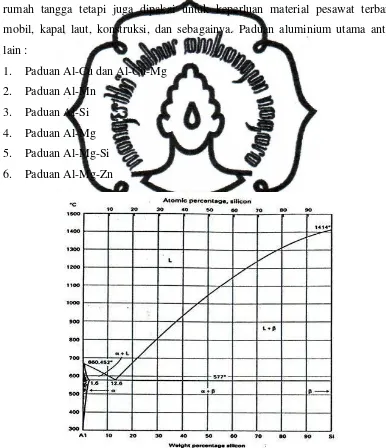

2.2.9. Aluminium Paduan

Surdia (2000) menyatakan aluminium merupakan logam ringan mempunyai ketahanan korosi yang baik dan hantaran listrik yang baik dan sifat-sifat yang baik lainnya sebagai sifat-sifat logam. Kekuatan mekaniknya sangat meningkat dengan penambahan Cu, Mg, Si, Mn, Zn, Ni, dan sebagainya, secara satu persatu atau bersama-sama, memberikan juga sifat-sifat baik lainnnya seperti ketahanan korosi, ketahanan aus, koefisien pemuaian rendah dan sebagainya. Material ini dipergunakan di dalam bidang yang luas bukan saja untuk peralatan rumah tangga tetapi juga dipakai untuk keperluan material pesawat terbang, mobil, kapal laut, konstruksi, dan sebagainya. Paduan aluminium utama antara lain :

1. Paduan Al-Cu dan Al-Cu-Mg 2. Paduan Al-Mn

3. Paduan Al-Si 4. Paduan Al-Mg 5. Paduan Al-Mg-Si 6. Paduan Al-Mg-Zn

commit to user

Pada penelitian ini digunakan bahan paduan aluminium-silikon. Paduan aluminium-silikon merupakan jenis paduan aluminium yang paling banyak digunakan dalam proses pengecoran dibandingkan dengan jenis paduan aluminium yang lain. Hal ini disebabkan antara lain sifat fluiditas yang baik. Silikon ditambahkan dengan tujuan untuk meningkatkan mampu cor (castability) serta memperbaiki sifat mekanis dari aluminium murni (Tjitro, 2002).

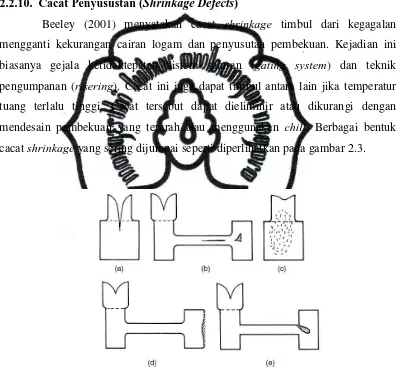

2.2.10. Cacat Penyusustan (Shrinkage Defects)

Beeley (2001) menyatakan cacat shrinkage timbul dari kegagalan mengganti kekurangan cairan logam dan penyusutan pembekuan. Kejadian ini biasanya gejala ketidaktepatan sistem saluran (gating system) dan teknik pengumpanan (risering). Cacat ini juga dapat timbul antara lain jika temperatur tuang terlalu tinggi. Cacat tersebut dapat dieliminir atau dikurangi dengan mendesain pembekuan yang terarah atau menggunakan chill. Berbagai bentuk cacat shrinkage yang sering dijumpai seperti diperlihatkan pada gambar 2.3.

Gambar 2.4 Bentuk cacat shrinkage (a) primary type, (b) secondarycavities, (c)

discrete porosity, (d) sink, (e) puncture (Beeley, 2001)

Berbeda dengan cacat primary shrinkage, secondary shrinkage terjadi di bagian dalam produk cor dan biasanya timbul pada tempat yang jah dari riser

commit to user

mengurangi tegangan produk cor. Cacat ini teridentifikasi pada saat produk cor dilakukan proses permesinan.

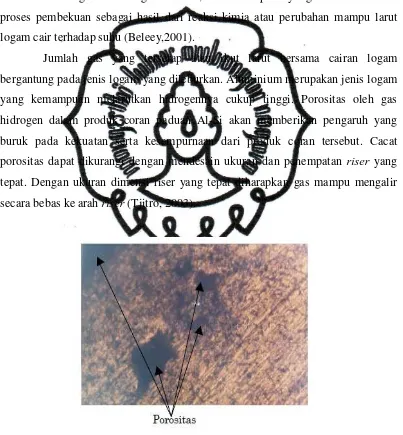

2.2.11. Cacat Porositas

Pada proses pengecoran logam memungkinkan munculnya gas-gas yang bereaksi menjadi komposisi kimia atau menjadi rongga-rongga udara. Gas tersebut muncul karena adanya udara yang terjebak selama proses penuangan, kontak antara logam cair dengan cetakan, atau dari lapisan yang terbentuk selama proses pembekuan sebagai hasil dari reaksi kimia atau perubahan mampu larut logam cair terhadap suhu (Beleey,2001).

Jumlah gas yang terserap atau ikut larut bersama cairan logam bergantung pada jenis logam yang dileburkan. Aluminium merupakan jenis logam yang kemampuan melarutkan hidrogennya cukup tinggi. Porositas oleh gas hidrogen dalam produk coran paduan Al-Si akan memberikan pengaruh yang buruk pada kekuatan serta kesempurnaan dari produk coran tersebut. Cacat porositas dapat dikurangi dengan mendesain ukuran dan penempatan riser yang tepat. Dengan ukuran dimensi riser yang tepat diharapkan gas mampu mengalir secara bebas ke arah riser (Tjitro, 2003).

commit to user

2.3.Hipotesis

commit to user

BAB III

METODE PENELITIAN

3.1.Tempat Penelitian

Penelitian dilakukan di Laboratorium Pengecoran, Laboratorium Material Jurusan Teknik Mesin Fakultas Teknik Universitas Sebelas Maret Surakarta, dan Laboratorium Pengecoran Logam Politeknik Manufaktur Ceper.

3.2.Alat dan Bahan Penelitian

Bahan yang digunakan dalam penelitian ini yaitu :

1. Paduan aluminium yang berasal dari limbah piston bekas yang berasal dari sepeda motor.

Gambar 3.1 Limbah piston bekas 2. Pasir cetak

Pasir cetak terdiri dari campuran pasir silika 80%, bentonit 10%, dan air 10% (persen berat).

3. Kayu

Kayu ini digunakan sebagai bahan untuk pembuatan pola. 4. Serbuk karbon

Sebuk karbon digunakan untuk mengolesi permukaan pola agar pasir cetak tidak mudah menempel pada pola saat pembuatan cetakan pasir.

Alat yang digunakan dalam penelitian ini adalah sebagai berikut : 1. Timbangan

commit to user 2. Cethok pasir

Digunakan untuk mencampur pasir cetak. 3. Penumbuk

Digunakan untuk memadatkan pasir pada saat pembuatan cetakan pasir. 4. Dapur peleburan

Digunakan untuk tempat melebur paduan aluminium.

Gambar 3.2 Dapur peleburan 5. Arang, briket, dan solar

Digunakan sebagai bahan bakar pada proses peleburan.

6. Blower

Digunakan sebagai peniup pada proses peleburan. 7. Kowi

Digunakan sebagai tempat logam paduan aluminium yang akan dilebur

8. Ladle

Digunakan untuk mengambil dan menuang logam cair ke dalam cetakan. 9. Termometer Inframerah

Digunakan sebagai sensor suhu untuk mengetahui temperatur logam cair.

commit to user

10. Stopwatch

Digunakan untuk menghitung waktu tuang.

Gambar 3.4 Stopwatch

11. Timbangan digital

Digunakan untuk menimbang massa spesimen.

Gambar 3.5 Timbangan digital 12. Gelas breker dan kotak kaca

Digunakan untuk mengukur volume spesimen.

commit to user 13. Gergaji

Digunakan untuk memotong kayu untuk pembuatan flask dan pola serta gergaji besi untuk memotong spesimen yang akan diuji.

14. Amplas

Digunakan untuk menghaluskan permukaan spesimen yang akan diuji. Amplas yang digunakan yaitu nomor 60 sampai dengan 1500.

15. Autosol

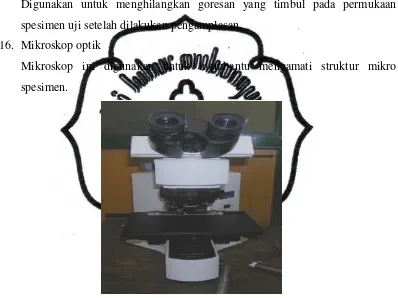

Digunakan untuk menghilangkan goresan yang timbul pada permukaan spesimen uji setelah dilakukan pengamplasan.

16. Mikroskop optik

Mikroskop ini digunakan untuk membantu mengamati struktur mikro spesimen.

commit to user

3.3.Prosedur Penelitian

3.3.1. Persiapan Pola

Membuat pola sesuai dengan desain yang telah dibuat (gating ratio

1:2:2).

Gambar 3.9 Pola sistem saluran Dimensi sistem saluran (dalam mm)

1. Basin.

Gambar 3.10 Basin tampak depan

Gambar 3.11 Basin tampak atas Basin

Sprue

Well

Runner

Ingate

commit to user 2. Saluran turun (sprue)

Gambar 3.12 Saluran turun tampak samping 3. Waduk (well)

Gambar 3.13 Penampang waduk (well) As

commit to user 4. Pengalir (runner)

Gambar 3.14 Penampang pengalir (runner)

5. Saluran masuk (ingate)

Gambar 3.15 Penampang saluran masuk (ingate)

6. Saluran penambah (riser)

Gambar 3.16 Bagian-bagian saluran penambah Riser

Neck

Luas penampang runner (Ar) = 260 mm2

Panjang runner = 150 mm

Luas penampang ingate (Ag) = 260 mm2

commit to user

Tabel 3.1 Tabel variasi ukuran saluran penambah (riser)

No

Riser Neck

Diameter (mm)

Tinggi (mm)

Diameter (mm)

Tinggi (mm)

1 30 100 25 5

2 40 56 25 5

3 50 36 25 5

Dimensi benda cor

Gambar 3.17 Penampang benda cor tampak depan

commit to user

3.3.2. Pembuatan pasir cetak

1. Mempersiapkan pasir silika, bentonit, dan air.

2. Menimbang pasir silika, bentonit, dan air dengan komposisi berat 80%, 10%, 10%.

3. Mencampur semua bahan sampai tercampur rata.

3.3.3. Pembuatan cetakan pasir

1. Mempersiapkan kerangka cetak (flask), pola produk cor, dan pola saluran. 2. Mempersiapkan papan kayu yang diletakkan di bawah kerangka cetak sebagai

alas kerangka cetak bawah (drag).

3. Mengoleskan serbuk grafit di atas papan kayu dan pola agar pasir cetak tidak mudah menempel pada pola.

4. Memasukkan pola ke dalam kerangka cetak bawah dan disusun di atas papan kayu yang telah dipersiapkan.

5. Menuangkan pasir cetak ke dalam kerangka cetak sambil ditumbuk hingga padat.

6. Membalik kerangka cetak bawah setelah terisi penuh dengan pasir cetak dan menyingkirkan papan kayu dari kerangka cetak bawah.

7. Meletakkan kerangka cetak atas (cope) di atas kerangka cetak bawah dan dikaitkan sehingga pasangan kerangka tidak mudah bergeser atau bergerak. 8. Mengoleskan serbuk grafit pada permukaan pola cetakan pasir.

9. Memasang pola cawan tuang (basin), saluran turun (sprue), dan saluran penambah (riser) pada pola.

10. Menuangkan pasir cetak ke dalam kerangka cetak atas sambil menumbuk pasir cetak hingga padat.

11. Mengangkat kerangka cetak atas dari kerangka cetak bawah setelah kerangka cetak atas terisi penuh dengan pasir cetak.

commit to user

13. Memasang kembali kerangka cetak atas di atas kerangka cetak bawah. Pada tahap ini, cetakan pasir sudah siap untuk dituangkan logam cair dan membuat produk cor.

14. Mengulangi langkah 1 – 13 untuk variasi ukuran saluran penambah (riser).

3.3.4. Peleburan logam

1. Mempersiapkan dapur peleburan.

2. Mempersiapkan kowikemudian memasukkan piston bekas ke dalam kowi. 3. Memasukkan arang dan briket ke dalam tungku peleburan kemudian

menyalakan api

4. Menghidupkan blower.

3.3.5. Penuangan logam cair

1. Mengukur suhu aluminium cair sampai didapat suhu 700O C.

2. Mendekatkan cetakan pasir di dekat dapur peleburan untuk menghindari penurunan temperature yang terlalu besar.

3. Mengambil alumunium cair kemudian menuangkannya di atas cawan tuang secara kontinyu.

4. Mencatat waktu tuang dan suhu tuang logam cair.

3.3.6. Pembongkaran cetakan pasir

Cetakan pasir dibongkar untuk mengeluarkan produk cor. Sisem saluran dipisahkan dari produk cor. Produk cor dibersihkan dan diberi tanda untuk membedakan setiap variasi saluran penambah (riser). Kemudian spesimen difoto.

3.3.7. Pengujian cacat penyusutan

1. Mempersiapkan spesimen pengujian. 2. Menghitung volume cetakan (Vcetakan)

3. Mengukur volume produk cor (Vproduk) dengan menggunakan kotak kaca

berukuran 150 mm x 150 mm x 150 mm.

commit to user

=

100 %

(3.1)Dimana :

S : persentase penyusutan Vcetakan : volume cetakan (mm3)

Vproduk : volume produk (mm3)

5. Membelah produk cor untuk mengamati terjadinya rongga penyusutan.

Gambar 3.19 Potongan spesimen pengamatan rongga penyusutan

Gambar 3.20 Daerah pengamatan rongga penyusutan

3.3.8. Pengujian cacat porositas

1. Mempersiapkan sampel pengujian. 2. Menguji komposisi kimia produk cor.

3. Menghitung nilai true density dengan menggunakan ASTM E-252. 4. Mengukur massa produk cor dengan menggunakan timbangan digital. 5. Mengukur volume produk cor dengan menggunakan gelas breker.

commit to user

6. Menghitung nilai apparent density dengan menggunakan cara yang dipergunakan Tipler (2001) dengan persamaan :

=

(3.2)dimana,

ρs : apparent density (gr/mm3)

m : massa produk cor (gr) V : volume produk cor (mm3)

7. Menghitung persentase porositas dengan menggunakan cara yang dipergunakan Tjitro (2003) dengan persamaan :

% =

100 %

(3.3)dimana :

% P : persentase porositas produk cor (%)

ρo : true density (gr/mm3)

ρs : apparent density (gr/mm3)

3.3.9. Pengamatan struktur mikro

Pengamatan struktur mikro bertujuan untuk mengetahui struktur mikro produk dan mengamati terjadinya cacat porositas secara mikroskopis. Adapum langkah-langkah pengamatan struktur mikro adalah sebagai berikut :

1. Melakukan pengamplasan dengan tingkat kekasaran bertahap yaitu mulai

nomor 60 sampai dengan nomor 1500.

2. Melakukan pemolesan pada spesimen uji menggunakan autosol.

3. Mengamati struktur mikro menggunakan mikroskop optik dengan perbesaran

commit to user

3.3.10.Analisa data

1. Menganalisa cacat penyusutan yang terjadi dan membandingkan pada setiap variasi

2. Menganalisa cacat porositas yang terjadi dan membandingkan pada setiap variasi.

3. Mengamati struktur mikro sampel uji pada setiap variasi. 4. Menarik kesimpulan.

3.4.Jumlah spesimen pengujian

Tabel 3.2 Jumlah spesimen pengujian

No Jenis pengujian Variasi spesimen Jumlah

Ukuran 1 Ukuran 2 Ukuran 3

1 Penyusutan

5 5 5 15

2 Porositas

3.5.Diagram alir penelitian

Gambar 3.21 Diagram alir penelitian A (Untuk semua variasi ukuran riser)

PEMBUATAN POLA

commit to user

Gambar 3.22 Diagram alir penelitian (lanjutan) SELESAI

ANALISA DATA UJI DENSITAS 1. Menghitung true density

spesimen uji (ASTM E-252) 2. Menghitung apparent

density dengan rumus

=

% = ρ!_ρ# ρ! $

UJI POROSITAS Menghitung persentase

porositas menggunakan rumus

METALOGRAFI

commit to user

3.6.Jadwal Penelitian

Tabel 3.3 Jadwal Penelitian

JENIS

KEGIATAN

BULAN

I II III IV V VI

1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4

Studi pustaka

Pembuatan

proposal

penelitian

Persiapan alat

Pelaksanaan

penelitian &

Pengambilan

data

Analisa data

Hasil &

Kesimpulan

penelitian

Pembuatan

laporan

commit to user

BAB IV

DATA DAN ANALISIS

4.1. Produk Cor Hasil Pengecoran Cetakan Pasir

Setelah dilakukan proses pengecoran logam, maka perlu dilakukan uji komposisi kimia untuk mengetahui kompisisi unsur-unsur kimia yang terdapat di dalam produk cor. Pada penelitian ini pengujian komposisi kimia dilakukan di Politeknik Manufaktur Ceper. Hasil pengujian komposisi kimia ditampilkan pada tabel 4.1.

Tabel 4.1 Hasil uji komposisi kimia

Unsur Komposisi (% wt)

commit to user

(a) (b)

(c)

Gambar 4.1 Produk cor lengkap dengan sistem salurannya, (a) variasi I,(b) variasi II, (c) variasi III

4.2. Cacat Penyusutan

Sebelum melakukan analisis cacat penyusutan, sistem saluran dipisahkan terlebih dahulu dari produk cor. Sehingga diperoleh bentuk spesimen seperti pada gambar 4.2. Spesimen berupa balok dengan ukuran 140 mm x 140 mm x 1 mm yang mengalami perubahan penampang pada sisi bawahnya berupa silinder dengan diamneter 50 mm dan tinggi 10 mm.

commit to user

cacat penyusutan ada dua tahap yaitu menghitung persentase penyusutan produk cor dan pengamatan secara visual terhadap rongga penyusutan.

(a) (b) Gambar 4.2 Spesimen pengujian cacat penyusutan,

(a) bagian atas, (b) bagian bawah

4.2.1.Perhitungan Modulus Cor

Dengan menggunakan persamaan (2.1) dapat dihitung nilai modulus cor dari produk dan riser sebagai berikut :

1. Modulus cor produk

Spesimen produk cor berupa balok dengan silinder di bagian permukaan bawah seperti ditunjukkan pada gambar 4.2 (a) dan 4.2 (b). Ukuran balok 140 mm x 140 mm x 10 mm dan ukuran silinder diameter 50 mm dengan tinggi 50 mm. Sehingga nilai modulus cor produk adalah :

= 215.625 46.730 = 4,65

2. Modulus cor riser

Contoh perhitungan (ukuran variasi I) Diameter neck : 25 mm

commit to user

=73.103,13 11.225,5 = 6,51

Hasil perhitungan modulus cor riser semua variasi ukuran saluran penambah (riser) ditunjukkan pada tabel 4.2.

Tabel 4.2 Nilai modulus cor saluran penambah (riser)

No

Berdasarkan perhitungan di atas, diperoleh nilai modulus cor riser yang lebih besar dari nilai modulus cor produk cor. Hal ini bertujuan untuk menghasilkan pembekuan logam ke arah saluran penambah (riser).

4.2.2.Persentase Penyusutan Produk Cor 1. Data hasil pengukuran volume produk cor.

Tabel 4.3 Volume produk cor

commit to user 2. Perhitungan persentase penyusutan

Perhitungan persentase penyusutan dengan menggunakan persamaan (3.1) sebagai berikut :

Contoh perhitungan (spesimen 1, variasi I) Vmold : 215.630 mm3

Vproduk : 191.250 mm3

= 215.630 215.630 − 191.250 100 % = 11,30 %

Hasil perhitungan persentase penyusustan semua variasi ukuran saluran penambah (riser) ditunjukkan pada tabel 4.4.

Tabel 4.4 Hasil perhitungan persentase penyusutan

commit to user

Gambar 4.3 Hubungan antara persentase penyusutan – variasi ukuran riser

Gambar 4.3 menunjukkan hubungan antara persentase penyusutan dengan variasi ukuran saluran penambah (riser). Nilai yang ditampilkan merupakan nilai rata-rata dari lima spesimen dari setiap variasi ukuran saluran penambah (riser). Nilai persentase penyusutan untuk variasi I sebesar 10,26%, untuk variasi II sebesar 8,17%, dan untuk variasi III sebesar 7,13%. Berdasarkan data di atas, ukuran saluran penambah (riser) mempengaruhi nilai persentase penyusutan yang terjadi pada produk cor.

Perbedaan nilai persentase penyusutan tersebut disebabkan oleh perbedaan ukuran saluran penambah (riser) dari setiap variasi. Perbedaan ukuran ini berpengaruh terhadap nilai modulus cor riser pada setiap variasi. Nilai modulus cor ini mempengaruhi laju pembekuan logam cair selama proses pembekuan. Semakin tinggi nilai modulus cor maka waktu pembekuan logam akan semakin lama dan sebaliknya semakin rendah nilai modulus cor maka waktu pembekuan akan semakin cepat.

commit to user

dibandingkan dengan variasi II dan III sebagai akibat dari besarnya laju pembekuan logam di dalam riser. Sehingga, riser tidak dapat berfungsi dengan baik untuk menyuplai logam cair ketika terjadi penyusutan.

Pada variasi II dan variasi III memiliki modulus cor riser yang nilainya sama besar tetapi memiliki nilai persentase penyusutan yang berbeda. Pada gambar 4.3 diketahui nilai persentase penyusutan variasi II lebih besar dibandingkan nilai persentase penyusutan variasi III. Hal ini disebabkan oleh ukuran diameter riser pada variasi III lebih besar dibandingkan ukuran diameter riser pada variasi II. Dengan diameter yang besar menyebabkan bidang pembekuan yang bergerak dari arah tepi dinding cetakan lebih lambat untuk bertemu di daerah pusat sumbu simetri riser. Sehingga riser dapat berfungsi dengan baik untuk menyuplai logam cair ketika terjadi penyusutan.

4.2.3.Pengamatan Rongga Penyusutan

(a) (b)

(c)

commit to user

Gambar 4.4 menunjukkan terjadinya cacat rongga penyusutan produk cor. Cacat rongga penyusutan pada ketiga variasi terjadi di bagian perubahan penampang. Pada gambar di atas rongga penyusutan terbesar terjadi pada variasi I, sedangkan rongga penyusutan terkecil terjadi pada variasi III.

Pada variasi I terjadinya rongga penyusutan disebabkan oleh ukuran tinggi riser yang besar yaitu 100 mm dan diameter riser kecil yaitu 30 mm. Ukuran diameter yang kecil menyebabkan jarak antara tepi dinding cetakan ke pusat sumbu simetri riser kecil, sehingga logam cair di dalam riser semakin cepat membeku. Ukuran tinggi riser yang besar mengakibatkan riser kesulitan untuk mengisi kekurangan logam cair karena jarak tempuh menuju rongga cetakan cukup jauh.

Pada variasi II ukuran rongga penyusutan yang terjadi sudah berkurang. Hal ini disebabkan oleh ukuran diameter riser yang lebih besar dibandingkan ukuran diameter riser pada variasi I yaitu sebesar 40 mm. Sehingga logam cair di dalam riser dapat dipertahankan dalam kondisi cair lebih lama. Selain itu ukuran tinggi riser variasi II lebih rendah dibandingkan tinggi riser variasi I yaitu sebesar 56 mm. Dengan demikian jarak tempuh logam cair dari riser menuju rongga cetakan lebih pendek.

Pada variasi III ukuran rongga penyusutan jauh lebih kecil dibandingkan pada variasi I dan II. Hal ini disebabkan ukuran diameter riser variasi III lebih besar yaitu 50 mm. Dengan diameter yang besar menyebabkan bidang pembekuan yang bergerak dari arah tepi dinding cetakan lebih lambat saling bertemu di daerah pusat sumbu simetri riser. Selain itu, jarak tempuh logam cair dari riser menuju rongga cetakan lebih pendek karena tinggi riser hanya 36 mm.

Hasil pengamatan cacat rongga penyusutan pada penelitian ini hampir sama dengan hasil penelitian yang dilakukan Tjitro (2001). Dimana rongga penyusutan akan semakin menurun seiring meningkatnya ukuran diameter riser. Pada penelitian Tjitro (2001) ukuran diameter riser adalah 10 mm, 25 mm, dan 100 mm, ukuran diameter leher riser tetap 10 mm, sedangkan ukuran tinggi riser

commit to user

siring meningkatnya ukuran diameter riser. Pertambahan volume ini berpengaruh terhadap nilai modulus cor riser. Karena volumenya bertambah maka nilai modulus cor riser juga semakin bertambah dan laju pembekuan logam di dalam

riser semakin lambat. Sehingga, riser dapat berfungsi dengan baik untuk menyuplai logam cair ke dalam rongga cetakan pada saat terjadi penyusutan. Ukuran diameter leher riser juga mempengaruhi berhasil tidaknya logam cair di dalam riser turun untuk menyuplai penyusutan pada rongga cetakan. Ukuran diameter leher riser yang kecil memungkinkan bidang pembekuan pada riser

sudah saling bertemu dan menutupi jalannya logam cair ke arah rongga cetakan. Penelitian Tjitro (2001) ini akan lebih menarik jika ditambahkan pengaruh ukuran

riser terhadap persentase penyusutan yang terjadi dengan volume logam cair pada

riser sama untuk setiap variasi. .

4.3. Persentase Porositas

Sebelum melakukan perhitungan nilai persentase porositas, dilakukan perhitungan true density. Berdasarkan data komposisi kimia pada tabel 4.1 dapat dihitung nilai true density dari produk cor. Dalam melakukan perhitungan true

density berpedoman kepada standar ASTM E-252. Data perhitungan true density

ditampilkan pada tabel 4.5.

commit to user

Tabel 4.5 Data perhitungan true density sesuai ASTM E-252

Unsur 1/densitas

Untuk perhitungan apparent density sebelumnya dilakukan pemotongan sampel spesimen. Bagian yang dipotong adalah daerah di sekitar riser. Kemudian

commit to user

Tabel 4.6 Hasil perhitungan apparent density

Variasi Sampel ρs

Setelah dilakukan uji densitas maka diperoleh nilai apparent density. Untuk menghitung nilai persentase porositas digunakan persamaan (3.3).

Contoh perhitungan (data variasi I, spesimen 1)

ρo = 2,70 g/mm3 ρs = 2,57 g/mm3 Persentase porositas

% = 2,70 − 2,57

2,70 100 % = 4,67 %

commit to user

Gambar 4.6 Hubungan antara persentase porositas – variasi ukuran riser

commit to user

Gambar 4.6 menunjukkan hubungan antara persentase porositas dengan variasi ukuran saluran penambah (riser). Nilai yang ditampilkan merupakan nilai rata-rata dari lima spesimen dari setiap variasi ukuran saluran penambah (riser). Nilai persentase porositas untuk variasi I sebesar 5,10%, untuk variasi II sebesar 7,57%, dan untuk variasi III sebesar 8,89%. Berdasarkan data di atas, ukuran saluran penambah (riser) mempengaruhi nilai persentase porositas yang terjadi pada produk cor.

Pada cetakan pasir yang digunakan terdapat uap air karena cetakan yang digunakan cetakan pasir basah. Pada temperatur tinggi uap air ini akan bereaksi dengan aluminium ketika aluminium cair dituang ke dalam cetakan, reaksinya adalah :

2Al + 3H2O Al2O3 + 3H2 (gas hidrogen)

Gas hidrogen yang terperangkap bersama aluminium cair akan menimbulkan cacat porositas pada aluminium cor.

Pada variasi I nilai persentase porositasnya paling kecil yaitu sebesar 5,10%. Hal ini disebabkan oleh laju pembekuan logam di dalam riser besar sehingga logam lebih cepat membeku. Sehingga, jumlah gas hidrogen yang larut di dalam riser jumlahnya sedikit karena kemampuan larut hidrogen pada kondisi cair lebih besar bila dibandingkan dengan pada kondisi solid.

Pada variasi II nilai persentase porositasnya lebih besar dibandingkan persentase porositas pada variasi I yaitu sebesar 7,57%. Hal ini disebabkan oleh laju pembekuan logam di dalam riser lebih kecil dibandingkan pada variasi I, sehingga proses pembekuan logam di dalam riser menjadi lebih lama. Dengan demikian jumlah gas hidrogen yang terlarut di dalam logam cair semakin banyak.

commit to user

lebih lambat saling bertemu di daerah pusat sumbu simetri riser. Hal ini menyebabkan semakin banyaknya gas hidrogen yang terlarut di dalam riser.

Ukuran tinggi riser memiliki pengaruh yang signifikan terhadap terjadinya cacat porositas pada produk cor. Bila ukuran tinggi riser besar maka

riser mempunyai kemampuan yang besar untuk mendorong logam cair mengisi rongga-rongga porositas pada produk cor. Sehingga pada variasi I yang memiliki ukuran tinggi riser terbesar yaitu 100 mm memiliki nilai persentase porositas yang terkecil dibandingkan pada variasi II dan variasi III yang memiliki ukuran tinggi riser secara berurutan sebesar 56 mm dan 36 mm.

Struktur mikro dari aluminium hasil pengecoran ditampilkan pada gambar 4.7, 4.8, dan 4.9 sebagai berikut. Pada gambar nampak bagian berwarna hitam yang merupakan cacat porositas yan terjadi pada sampel pengujian. Pada variasi I cacat porositas terjadi pada area tertentu saja. Sedangkan pada variasi II dan variasi III cacat porositas yang terjadi lebih merata pada permukaan sampel uji.

commit to user

Gambar 4.8 Struktur mikro sampel uji variasi II (perbesaran 200X)

commit to user

47

BAB V

KESIMPULAN DAN SARAN

5.1.Kesimpulan

Berdasarkan penelitian yang telah dilaksanakan kesimpulan yang dapat diambil adalah untuk menghasilkan produk cor dengan nilai persentase penyusutan dan persentase porositas yang rendah digunakan riser dengan ukuran diameter besar dan tinggi.

5.2.Saran