ANALISIS PRODUK PAPAN PARTIKEL

BAB I PENDAHULUAN 1.1 LatarBelakang

Potensi hutan dari tahun ke tahun terus berkurang seiring dengan meningkatnya kebutuhan manusia akan penggunaan kayu dan hasil hutan lainnya, dimana kayu memiliki sifat dan karakteristik yang unik dan merupakan bahan yang paling banyak digunakan untuk keperluan kontruksi. Sampai saat ini kebutuhan kayu sebagian besar masih dipenuhi dari hutan alam. Persediaan kayu dari hutan alam setiap tahun semakin berkurang, baik dari segi mutu maupun volumenya. Hal tersebut menuntut adanya penggunaan kayu yang efisien dan bijaksana, antara lain dengan memanfaatkan limbah berupa serbuk kayu menjadi produk yang bermanfaat.

Seperti yang telah kita ketahui bahwa limbah merupakan buangan yang dihasilkan dari suatu proses produksi, suatu limbah ada yang tidak dapat digunakan, tapi ada juga yang yang masih dapat digunakan untuk menciptakan sesuatu yang bermanfaat, limbah yang masih bisa digunakan ini salah satunya adalah limbah kayu. Salah satu pemnafaatan serbuk kayu adalah dalam pembuatan papan partikel atau biasa disebut partikel board.

Menurut Sudi (1990) yang dimaksud dengan papan partikel adalah istilah umum untuk panel yang dibuat (biasanya kayu), terutama dalam bentuk potongan-potongan kecil , serbuk gergajian atau partikel kayu dan lain lain dicampur dengan bahan perekat sintesis atau perekat lain yang sesuai dan direkat bersama-sama dibawah tekanan dan press di dalam suatu alat kempa panas melalui suatu proses dimana terjadi ikatan antara partikel dan perekat yang ditambahkan. Dalam makalah ini akan diuraikan beberapa produk papan partikel untuk melihat adanya perbedaan serta keunggulan dari beberapa produk papan partikel yang telah dihasilkan.

1.2 Tujuan

1. Mengetahui definisi Papan Partikel (Partikel board). 2. Mengetahui Bahan Baku Papan Partikel.

3. Mengetahui Jenis Papan Partikel. 4. Mengetahui Pengawetan Papan Partikel. 5. Mengetahui Pengolahan Papan Partikel.

6. Mengetahui Faktor-Faktor yang Mempengaruhi Papan Partikel. 7. Mengetahui Mutu Papan Partikel.

BAB II

TINJAUAN PUSTAKA

2.1 Papan Partikel

Papan partikel merupakan salah satu jenis produk komposit atau panel kayu yang terbut dari partikelpartikel kayu atau bahanbahan berlignoselulosa lainnya, yang diikat dengan perekat atau bahan pengikat lainnya kemudian dikempa panas (Maloney 1993, dalam Fuadi 2009).

Menurut (Iskandar dalam Hesty 2009), papan partikel adalah lembaran hasil pengempaan panas campuran partikel kayu atau bahan berlognoselulosa lainnya dengan perekat organik dan bahan lainnya.

Kualitas papan partikel merupakan fungsi dari beberapa faktor yang berinteraksi dalam proses pembuatan papan partikel tersebut. Sifat fisis dan mekanis papan partikel seperti kerapatan, modulus patah, modulus elastis dan keteguhan rekat internal serta pengembangan tebal merupakan parameter yang cukup baik untuk menduga kualitas papan partikel yang dihasilkan (Haygreen dan Bowyer 1986, dalam Fuadi 2009).

Joesoef ( 1977 ), papan partikel dapat diklasifikasikan berdasarkan ketahanannya terhadap air, cara pengempaan dan jumlah lapisannya.Berdasarkan ketahanannya terhadap air, sebagai akibat dari jenis perekat yang digunakan, papan partikel dibedakan :

2. Interior Particleboard, yaitu papan partikel yang tidak ( kurang ) tahan terhadap air, dengan jenis perekat urea formaldehida.

Berdasarkan cara pengempaannya papan partikel dapat dibedakan :

1. Papan datar (Flat Pressed Particleboard ), yaitu papan partikel dengan pengempaan datar sejajar permukaan papan.

2. Papan ekstrusi ( Extruded Particleboard ), yaitu papan partikel dengan pengempaan tegak lurus permukaan papan.

Berdasarkanjumlah lapisanyangmenyusun papan partikel dapat dibedakan : 1. papan partikel lapis tunggal ( tidak berlapis )

2. papan partikel multi lapis ( berlapis banyak ).

Maloney (1977), menggolongkan papan partikel berdasarkan kerapatan yang dihasilkan, yaitu :

1. Papan partikel kerapatan rendah, papan partikel dg kerapatan kurang dari 37 lbs / ft3 dengan berat jenis kurang dari 0,59.

2. Papan partikel kerapatan sedang, papan partikel dg kerapatan antara 37 - 50 lbs / ft 3 dengan berat jenis antara 0,59 – 0,80.

2.2 Bahan Baku Papan Partikel

Menurut Haygreen dan Bowyer (2000), tipe partikel yang digunakan untuk bahan baku pembuatan papan partikel adalah :

a. Pasahan (Shaving), partikel kayu kecil berdimensi tidak menentu yang dihasilkan apabila mengetam lebar atau mengetam sisi ketebalan kayu. b. Serpih (flake), partikel kecil dengan dimensi yang telah ditentukan

sebelumnya yang dihasilkan dalam peralatan yang dikhususkan.

d. Tatal (chips), sekeping kayu yang dipotong dari suatu balok dengan pisau yang besar atau pemukul, seperti dengan mesin pembuatan tatal kayu pulp.

e. Serbuk gergaji (Sawdust), berupa serpih yang dihasilkan oleh pemotongan dengan gergaji.

f. Untaian (strand), pasahan panjang, tetapi pipih dengan permukaan yang sejajar.

g. Kerat (silver), hamper persegi potongan melintangnya dengan panjang paling sedikit 4 kali ketebalannya.

h. Wol kayu (excelsior), keratin yang panjang berombak ramping juga digunakan sebagai kasuran pada pengepakan.

2.3 Jenis Papan Partikel

Ada beberapa jenis papan partikel yang ditinjau dari beberapa segi, yaitu sebagai berikut (Hesty, 2009):

a.Bentuk

Papan partikel umumnya berbentuk datar dengan ukuran relatif panjang, relatif lebar, dan relatif tipis sehingga disebut Panel. Ada papan partikel yang tidak datar (papan partikel lengkung) dan mempunyai bentuk tertentu tergantung pada acuan (cetakan) yang dipakai seperti bentuk kotak radio.

b. Pengempaan

dua lempeng yang statis. Penekanan dilakukan oleh semacam piston yang bergerak vertikal atau horizontal.

c.Kerapatan

Ada tiga kelompok kerapatan papan partikel, yaitu rendah, sedang dan tinggi. Terdapat perbedaan batas antara setiap kelompok tersebut, tergantung pada standar yang digunakan.

d. Kekuatan (sifat mekanis)

Pada prinsipnya sama seperti kerapatan, pembagian berdasarkan kekuatanpun ada yang rendah, sedang, dan tinggi. Terdapat perbedaan batas antara setiap macam (tipe) tersebut, tergantung pada standar yang digunakan. Ada standar yang menambahkan persyaratan beberapa sifat fisis.

e.Macam perekat

Macam perekat yang dipakai mempengaruhi ketahanan papan partikel terhadap pengaruh kelembaban, yang selanjutnya menentukan penggunaanya. Ada standar yang membedakan berdasarkan sifat perekatnya, yaitu interior dan eksterior. Ada standar yang memakai penggolongan berdasarkan macam perekat, yaitu tipe U (urea formaldehida atau yang setara), tipe M (melamin urea formaldehida atau yang setara) dan tipe P (phenol formaldehida atau yang setara). Untuk yang memakai perekat urea formaldehida ada yang membedakan berdasarkan emisi formaldehida dari papan partikelnya, yaitu yang rendah dan yang tinggi atau yang rendah, sedang dan tinggi.

f. Susunan partikel

yang berbeda yaitu papan partikel homogen (berlapis tunggal), papan partikel berlapis tiga dan papan partikel berlapis bertingkat.

g. Arah partikel

Pada saat membuat hamparan, penaburan partikel (yang sudah dicampur sama perekat) dapat dilakukan secara acak (arah serat partikel tidak diatur) atau arah serat diatur, misalnya sejajar atau bersilangan tegak lurus. Untuk yang disebutkan terakhir dipakai partikel yang relatif panjang, biasanya berbentuk untai sehingga disebut papan untuk terarah (oriented strand board atau OSB).

h. Penggunaan

Berdasarkan penggunaan yang berhubungan dengan beban, papan partikel dibedakan menjadi papan partikel penggunaan umum dan papan partikel struktural (memerlukan kekuatan yang lebih tinggi). Untuk membuat mebel, pengikat dinding dipakai papan partikel penggunaan umum. Untuk membuat komponen dinding, peti kemas dipakai papan partikel struktural.

i. Pengolahan

Ada dua macam papan partikel berdasarkan tingkat pengolahannya, yaitu pengolahan primer dan pengolahan sekunder. Papan partikel pengolahan primer adalah papan partikel yang dibuat melalui proses pembuatan partikel, pembentukan hamparan dan pengempaan yang menghasilkan papan partikel. Papan partikel pengolahan sekunder adalah pengolahan lanjutan dari papan partikel pengolahan primer misalnya dilapisi venir indah, dilapisi kertas aneka corak.

2.4 Pengawetan Papan Partikel

baru dipotong dan kayu gergajian yang basah terhadap serangan jamur biru dan kumbang ambrosia atau disebut pengawetan sementara (prophylactic treatment), kedua, pencegahan yang bersifat jangka panjang atau permanen. Tindakan tersebut lebih dikenal dengan istilah pengawetan, bertujuan untuk meningkatkan keawetan atau daya tahan kayu terhadap OPK.

Dengan demikian, melalui pengawetan mutu dan volume kayu dapat ditingkatkan. Jenis kayu kurang awet dan belum digunakan dapat dimanfaatkan dengan baik menjadi berbagai macam produk yang berarti dapat mencegah pemborosan, menambah ketersediaan kayu dan membuka peluang pasar. Selain itu, konsumen pemakai kayu akan memperoleh kepuasan dan jaminan berupa kayu awet.

Partikel board adalah jenis kayu kering, sehingga proses pengawetannya adalah sebagai berikut : (Pelaburan. Pemulasan dan penyemprotan). Pengawetan dengan cara tersebut dapat dilakukan dengan alat sederhana . cairan bahan pengawet larut organic atau berupa minyak dengan kekentalan rendah lazim digunakan dalam pengawetan kayu kering yang sudah siap pakai atau sudah terpasang. Pada kayu yang sudah terpasang pelaburan dapat diulangi secara periodic 2-3 tahun. Bahan pengawet yang masuk ke dalam kayu sangat tipis. Penembusan akan lebih dalam apabila terdapat retak. Cara tersebut hanya dipakai untuk maksud terbatas, yaitu membunuh serangga atau perusak yang belum banyak pada kayu yang sudah terpasang (represif).

2.5 Pengolahan Papan Partikel

Nuryawan,et.al (2005) menyatakan bahwa proses pembuatan papan partikel terdiri atas tahap-tahap seperti:

8. Pengkondisian (conditioning) 9. Finishing.

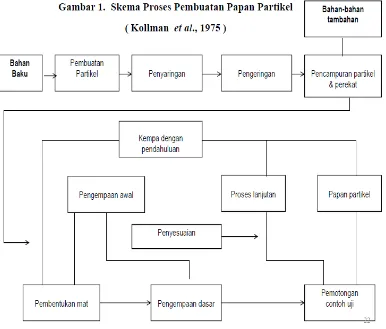

Berikut merupakan proses pengolahan produk papan partikel dapat dilihat pada Gambar 1.

2.6 Faktor-Faktor yang Mempengaruhi Papan Partikel

Adapun faktor yang mempengaruhi mutu papan partikel adalah sebagai berikut (Sutigno, dalam Hesty 2009) :

a. Berat jenis partikel

b. Zat ekstraktif partikel

Partikel yang berminyak akan menghasilkan papan partikel yang kurang baik dibandingkan dengan papan partikel dari kayu yang tidak berminyak. Zat ekstraktif semacam ini akan mengganggu proses perekatan.

c. Jenis partikel

Jenis kayu (misalnya Meranti Kuning) yang kalau dibuat papan partikel emisi folmaldehidanya lebih tinggi dari jenis lain (misalnya Meranti Merah). Masih diperdebatkan apakah karena pengaruh warna atau pengaruh zat ekstraktif atau pengaruh keduanya.

d. Campuran jenis kayu

Keteguhan lentur papan partikel dari campuran jenis kayu ada diantara keteguhan lentur papan partikel jenis tunggalnya, karena itu papan partikel struktural lebih baik dibuat dari satu jenis kayu daripada dari campuran jenis kayu.

e. Ukuran partikel

Papan partikel yang dibuat dari tatal akan lebih daripada yang dibuat dari serbuk karena ukuran tatal lebih besar daripada serbuk. Karena itu, papan partikel strukturan dibuat dari partikel yang relatif panjang dan relatif lebar.

f. Kulit kayu

Makin banyak kulit kayu dalam partikel kayu sifat papan partikelnya makin kurang baik karena kulit kayu akan mengganggu proses perekatan antar partikel. Banyaknya kulit kayu maksimum sekitar 10%.

g. Perekat

eksterior sedangkan pemakaian perekat interior akan menghasilkan papan partikel interior. Walaupun demikian, masih mungkin terjadi penyimpangan, misalnya karena ada perbedaan dalam komposisi perekat dan terdapat banyak sifat papan partikel. Sebagai contoh, penggunaan perekat urea formaldehid yang kadar formaldehidnya tinggi akan menghasilkan papan partikel yang keteguhan. lentur dan keteguhan rekat internalnya lebih baik tetapi emisi formaldehidnya lebih jelek.

h. Pengolahan

Proses produksi papan partikel berlangsung secara otomatis. Walaupun demikian, masih mungkin terjadi penyimpangan yang dapat mengurangi mutu papan partikel. Sebagai contoh, kadar air hamparan (campuran partikel dengan perekat) yang optimum adalah 10 – 14%, bila terlalu tinggi keteguhan lentur dan keteguhan rekat internal papan partikel akan menurun

2.7 Mutu Papan Partikel

Dibawah ini adapun mutu papan partikel yaitu meliputi (Hesty, 2009):

1. Cacat 2. Ukuran 3. Sifat fisis 4. Sifat mekanis

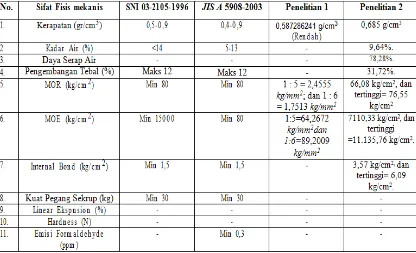

Dalam standar papan partikel yang dikeluarkan oleh beberapa negara masih mungkin terjadi perbedaan dalam hal kriteria, cara pengujian dan persyaratannya. Walaupun demikian, secara garis besarnya sama. Dibawah ini dapat ditunjukkan standar SNI 03–2105–1996 dan JIS A 5908–2003 untuk pengujian papan partikel :

No. Sifat Fisis mekanis SNI 0321051996 JIS A 59082003

1. Kerapatan (gr/cm3) 0,50,9 0,40,9

2 Kadar Air (%) <14 513

3. Daya Serap Air

4. Pengembangan Tebal (%) Maks 12 Maks 12

5. MOR (kg/cm2) Min 80 Min 80

6. MOE (kg/cm2) Min 15000 Min 80

kerapatan, kadar air, berat jenis, pengembangan tebal dan penyerapan air (Surjokusumo, et al 1985, dalam Hesty).

Menurut (Tsoumis 1991, dalam Hesty 2009) sifat mekanis kayu dipengaruhi oleh kekuatan dalam menahan beban dari luar. Sifat ini dipengaruhi oleh kelembaban, kerapatan, suhu dan kerusakan kayu. Sifat fisis mekanis papan partikel meliputi kerapatan, kadar air, penyerapan air, pengembangan tebal, modulus lentur dan keteguhan rekat internal.

Menurut Widarmana (1977) dalam Hesty (2009), kerapatan adalah suatu kekompakan partikel dalam lembaran yang tergantung pada besaarnya tekanan kempa yang diberikan selama proses pembuatan lembaran. Makin tinggi kerapatan papan partikel yang akan dibuat semakin besar tekanan yang digunakan pada saat pengempaan. Sedangkan kadar air papan partikel akan semakin rendah dengan semakin meningkatnya suhu dan semakin banyaknya perekat yang digunakan karena ikatan antar partikel akan semakin kuat sehingga air sukar untuk masuk kedalam papan partikel.

Menurut (Haygreen dan Bowyer 1989, dalam Hesty 2009) semakin tinggi kerapatan papan partikel dari suatu bahan baku tertentu maka semakin tinggi kekuatannya, tetapi kestabilan dimensinya menurun oleh naiknya kerapatan. Kerapatan papan partikel dipengaruhi kerapatan kayu. Kerapatan papan partikel merupakan faktor utama dengan kerapatan 5%20% lebih tinggi dibandingkan kerapatan kayu. Penambahan perekat akan mempengaruhi kerapatan dan menghasilkan papan partikel yang berat (Tsoumis 1991, dalam Hesty 2009). Menurut (Siagian 1983, dalam Hesty 2009), berdasarkan hasil analisa ragam kerapatan massa papan serat tidak dipengaruhi oleh suhu kempa tetapi dipengaruhi oleh tekanan kempa dan kombinasi suhu dan tekanan kempa.

partikel melalui poripori partikel dan ruang kosong antar partikel secara perlahan (Widiyanto, 2002). Sifat pengembangan tebal papan serat sejalan dengan sifat daya serap air, yaitu semakin banyak air yang diserap makin besar pengembangan tebalnya. Semakin tinggi suhu dan tekanan kempa, makin kecil pengembangan tebal papan serat. Keadaan ini disebabkan pada waktu perendaman serat akan menarik air kembali sehingga seratserat papan serat akan kembali menjadi bentuk semula akibat hilangnya tekanan setelah perendaman (Siagan 1983, dalam Hesty 2009).

Daya serap air suatu papan partikel dipengaruhi oleh jenis partikelnya. Menurut (Siagian 1983, dalam Hesty 2009), semakin besar tekanan kempa, suhu kempa dan kombinasi keduanya maka makin kecil daya serap air papan sarat. Perbedaan daya serap papan serat terhadap air berhubungan dengan kerapatan papan yang berbanding terbalik dengan daya serap terhadap air. Semakin besar kerapatan papan maka makin kecil daya serapnya terhadap air.

Keteguhan rekat internal adalah suatu ukuran ikatan antar partikel dalam lembaran papan partikel (Ariesanto, 2002). Menurut (Haygreen dan Bowyer 1989, dalam Hesty 2009), internal bond (IB) adalah suatu uji pengendalian kualitas yang penting karena menunjukkan kabaikan pencampurannya, pembentukannya dan pengepresannya dan merupakan ukuran terbaik tentang kualitas pembuatan suatu papan karena menunjukkan ikatan antar partikel. Modulus patah dan modulus elastisitas menunjukkan tingkat keteguhan papan partikel dalam menerima beban tegak lurus terhadap permukaan papan partikel (Ariesanto, 2002).

baik. Semakin banyak perekat yang digunakan maka semakin tinggi sifat mekanis dan stabilitas papan partikel (Haygreen dan Bowyer 1989, dalam Hesty 2009).

Papan partikel mempunyai beberapa kelebihan dibandingkan kayu asalnya yaitu papan partikel bebas dari mata kayu, pecah dan retak, ukuran dan kerapatan papan partikel dapat disesuaikan dengan kebutuhan, tebal dan kerapatannya seragam dan mudah dikerjakan, mempunyai sifat isotropis, sifat dan kualitasnya dapat diatur. Kelemahan papan partikel adalah stabilitas dimensinya yang rendah (Erwinsyah Putra, 2011).

BAB III PEMBAHASAN

3.1 Penelitian 1 : Pembuatan Papan Partikel Berbahan Baku Sabut Kelapa Dengan Bahan Pengikat Alami (Lem Kopal)

Limbah sabut kelapa merupakan bahan yang mengandung lignoselulosa yang dapat dimanfaatkan sebagai salah satu alternatif bahan baku pembuatan papan partikel. Optimasi proses pembuatan papan partikel sangat dipengaruhi kadar perekat dan kerapatan terhadap sifat fisis dan mekanis. Proses pembuatan panel papan partikel berbahan baku serbuk sabut kelapa ini berkadar air kurang dari 5 % dengan menggunakan lem kopal.

Sabut kelapa sangat mudah didapatkan karena sabut kelapa ini hampir di setiap rumah di pedesaan khususnya di tempat peneliti memiliki pohon kelapa, pada umumnya di Indonesia di daerah pertanian kelapa , kegunaan dari papan partikel sabut kelapa ini adalah :

a.Bahan penyerap cairan

b. pengisi pada pertisi atau dinding penyekat

c. pengganti papan busa (Styrofoam) Untuk kotak pembungkus bagian dalam barang-barang yang tidak tahan banting (elektronik, gelas,dll).

Berikut adalah bahan yang digunakan dalm penelitian 1, dapat dilihat pada Gambar 2.

Gambar 2: (a.) Serat Serabut Kelapa (b.) Lem kopal

Dalam penelitian ini, digunakan campuran (berat) antara sabut kelapa : lem kopal sebesar 1 : 5 dan 1 : 6, dengan perbandingan kompresi 4 : 1. Pengujian yang dilakukan untuk mengetahui sifat fisis dan mekanis dari papan partikel ini, adalah berat jenis (density), serta pengujian bending statis (Static Bending Test) untuk mendapatkan Modulus of Elasticity (MOE) dan Modulus of Rupture (MOR). Hasil pengujian berat jenis (density), terlihat bahwa papan partikel dengan perbandingan serat 1 : 6 mempunyai berat jenis terkecil , sedangkan hasil pengujian bending test untuk MOE adalah 1 : 5 = 64,2672 kg/mm2 ; 1 : 6 = 89,2009 kg/mm2, dan hasil

bending test untuk MOR adalah 1 : 5 = 2,4555 kg/mm2; 1 : 6 = 1,7513 kg/mm2.

maksimal antara satu dengan yang lain sehingga membentuk suatu komposisi yang kurang baik. Kerapatan papan partikel sabut kelapa yang dijadikan bahan pengamatan, perbandingan komposisi 1 : 5 dan 1 : 6 dengan perbandingan kompresi 4:1 termasuk dalam perbandingan papan partikel dengan kerapatan rendah (Low Density Particleboard).

Pada pengujian MOE dengan perbandingan komposisi 1 : 6, tingkat elastisitasnya meningkat bila di bandingkan dengan perbandingan komposisi 1 : 5. Hal tersebut dikarenakan banyaknya pemakaian lem kopal, sehingga menyebabkan papan partikel sabut kelapa dengan perbandingan komposisi 1 : 6 mengalami kenaikan modulus elastisitas bila di bandingkan dengan papan partikel sabut kelapa dengan perbandingan komposisi 1 : 5.

Pada pengujian MOR dengan perbandingan komposisi 1 : 6, tingkat pecahnya menurun bila di bandingkan dengan perbandingan komposisi 1 : 5. Hal tersebut dikarenakan banyaknya pemakaian lem kopal, sehingga menyebabkan papan partikel sabut kelapa dengan perbandingan komposisi 1 : 6 mengalami penurunan modulus pecah bila di bandingkan dengan papan partikel sabut kelapa dengan perbandingan komposisi 1 : 5. Sifat mekanis papan pada nilai MOR belum memenuhi standar MDF (National particle Board Association, 1994) dan FAO. Hal ini di pengaruhi oleh volume dan distribusi serat pada papan

3.2 Penelitian 2 : Studi Pembuatan Papan Partikel Dari Limbah Pemanenan Kayu Akasia (Acaciamangium L.)

Papan partikel dapat dibuat dari limbah pemanenan kayu akasia yang dihasilkan masih ada yang di bawah standar JIS A 5908-2003. Nilai kerapatan papan partikel pada target kerapatan 0,7 g/cm3 berdasarkan hasil penelitian ini adalah

berkisar antara 0,666-0,704 g/cm3 dengan nilai rata-rata 0,685 g/cm3. Hasil penelitian

(0,7 g/cm3). Standar Japanese Industrial Standart (JIS) A 5908-2003, Based

Particleboard dan Decorative Particleboard, Type 8, yang mensyaratkan 0,40-0,90 g/cm3. Hasil peneliitan ini menunjukkan bahwa nilai rata-rata kerapatan papan

partikel yang dihasilkan memenuhi standar Japanese Industrial Standart (JIS) A 5908-2003, Based Particleboard dan DecorativeParticleboard, Type 8, dengan target kerapatan 0,7 g/cm3.

Hasil penelitian ini juga menunjukkan bahwa kadar air papan partikel antara 9,12-9,88% dengan nilai rata-rata 9,64%. Kadar air papan partikel yang dihasilkan lebih rendah daripada kadar air bahan baku/kayunya (rata-rata 31,99 %). Hal ini terjadi sebagai akibat dari perlakuan panas yang diterima papan partikel pada saat pengempaan (Massijaya etal. 1999).Standar JIS A 5908-2003, mensyaratkan bahwa papan partikel mempunyai kadar air antara 5-13 %. Hasil peneliitan ini menunjukkan bahwa nilai rata-rata kerapatan papan partikel yang dihasilkan memenuhi standar.

Dari hasil pengujian nilai Daya Serap Air dengan perendaman 24 jam papan partikel adalah 49,05-116,14 % dengan nilai rata-rata 78,28%. Hasil penelitian menunjukkan bahwa faktor jenis bahan baku dan variasi jenis perekat mempengaruhi daya serap air papan partikel yang dihasilkan. Standar JIS A 5908-2003, tidak mensyaratkan nilai daya serap air.

Dari hasil pengujian nilai pengembangan tebal dengan perendaman 24 jam papan partikel adalah 25,69-38,49% dengan nilai rata-rata 31,72%. menunjukkan rata-rata pengembangan tebal papan partikel yang menggunakan perekat UF lebih rendah dibandingkan menggunakan perekat PF. Standar JIS A 5908-2003 mensyaratkan nilai maksimal pengembangan tebal sebesar 12%. Dengan demikian pada penelitian ini, nilai pengembangan tebal semua papan partikel yang dihasilkan tidak memenuhi standar.

Nilai MOR papan partikel adalah antara 44,65-76,55 kgf/cm2 dengan nilai

rata-rata 66,08 kgf/cm2. Nilai MOR tertinggi adalah papan partikel yang diberi

perlakuan kayu teras dengan perekat PF yaitu 76,55 kgf/cm2. Dengan meningkatnya

mempunyai jumlah ikatan antar partikel yang lebih banyak dibandingkan dengan papan partikel yang berkerapatan lebih rendah. Standar JIS A 5908 2003 mensyaratkan nilai minimal MOR sebesar 80 kgf/cm2. Dengan demikian pada

penelitian ini, nilai pengembangan tebal semua papan partikel yang dihasilkan tidak memenuhi standar. Jadi papan partikel yang dihasilkan pada penelitian ini tidak ada yang memenuhi standar.

Hasil penelitian menunjukkan nilai MOE papan partikel antara 2.104,95-11.135,76 kgf/cm2 dengan nilai rata-rata 7110,33 kgf/cm2. Nilai MOE tertinggi

adalah papan partikel yang diberi perlakuan kayu teras dengan perekat PF yaitu 11.135,76 kgf/cm2. Dengan meningkatnya kerapatan papan, nilai MOE cenderung

menjadi lebih tinggi. Hal ini diduga disebabkan karena pada papan dengan kerapatan yang lebih tinggi mempunyai jumlah ikatan antar partikel yang lebih banyak sehingga mempunyai kemampuan yang lebih tinggi dalam menahan beban yang mengenai papan dibandingkan dengan papan yang berkerapatan rendah (Massijaya et al., 1999). Standar JIS A 5908-2003 mensyaratkan nilai minimal MOE sebesar 20.000 kgf/cm2. Dengan demikian pada penelitian ini, nilai pengembangan tebal

semua papan partikel yang dihasilkan tidak memenuhi standar. Jadi papan partikel yang dihasilkan pada penelitian ini tidak ada yang memenuhi standar yang disyaratkan JIS.

Hasil penelitian menunjukkan nilai Ikatan internal (Internal bond/IB) papan partikel antara 1,04-6,09 kgf/cm2 dengan nilai rata-rata 3,57 kgf/cm2. Nilai IB

tertinggi adalah papan partikel yang diberi perlakuan kayu teras dengan perekat UF yaitu 6,09 kgf/cm2. Dilihat dari nilai IB yang dihasilkan maka penggunaan papan

penelitian ini, nilai IB pada hampir semua papan partikel yang dihasilkan memenuhi standar JIS, kecuali pada perlakuan kayu gubal dengan perekat PF. Rendahnya nilai IB dapat terjadi akibat rendahnya ikatan antara perekat dan siperekat. Bowyer et al. (2003) menyatakan bahwa IB dipengaruhi oleh pencampuran partikel dengan perekat, pembentukan lembaran dan pengempaan.

3.3 Pembahasan

Berdasarkan hasil dua peneltian yang telah dikaji diatas didapatkan data perbandingan sifat fisis mekanis papan partikel dengan perlakuan yang berbeda penelitian 1 meneliti tentang Pembuatan Papan Partikel Berbahan Baku Sabut Kelapa Dengan Bahan Pengikat Alami (Lem Kopal), dan penelitian 2 meneliti tentang Pembuatan Papan Partikel Dari Limbah Pemanenan Kayu Akasia (Acacia mangium L.). Berikut perbandingan sifat fisis mekanis penelitian 1 dan penelitian 2 berdasarkan standar SNI dan JIS A yang telah disusun dalam bentuk table dibawah ini.

Dari data table diatas dapat dilihat perbandingan nilai kerapatan pada penelitian 1 sebesar 0,587286241 g/cm3 dan penelitian 2 sebesar 0,685 g/cm3.

Berdasarkan standar SNI 03-2105-1996 mensyaratkan nilai kerapatan 0,5-0,9 sedangkan Standar Japanese Industrial Standart (JIS) A 5908-2003, Based Particleboard dan Decorative Particleboard, Type 8, yang mensyaratkan 0,40-0,90 g/cm3. Hasil peneliitan ini menunjukkan bahwa nilai rata-rata kerapatan papan

partikel yang dihasilkan memenuhi standar SNI 03-2105-1996 dan Japanese Industrial Standart (JIS) A 5908-2003, Based Particleboard dan Decorative Particleboard, Type 8. Kerapatan merupakan banyaknya massa per satuan volume. Semakin tinggi kerapatan menyeluruh papan dari suatu bahan-bahan tertentu, semakin tinggi kekuatannya. Tetapi sifat-sifat papan seperti kestabilan dimensi mungkin berpengaruh jelek oleh kerapatan (Bowyer et al., 2003; Pandit dan Rahmat, 2002)

Hasil penelitian 2 juga menunjukkan bahwa kadar air papan partikel dengan nilai rata-rata 9,64%. Kadar air papan partikel yang dihasilkan lebih rendah daripada kadar air bahan baku/kayunya (rata-rata 31,99 %). Standar SNI 03-2105-1996 <14 %, sedangkan untuk standar JIS A 5908-2003, mensyaratkan bahwa papan partikel mempunyai kadar air antara 5-13 %. Hasil penelitian ini menunjukkan bahwa nilai rata-rata kerapatan papan partikel yang dihasilkan memenuhi standar keduanya. Kadar air merupakan banyaknya kandungan air yang terdapat di dalam papan partikel dalam keadaan kesetimbangan dengan lingkungan di sekitarnya.

Hasil pengujian nilai pengembangan tebal pada penelitian 2 dengan perendaman 24 jam papan partikel dengan nilai rata-rata 31,72%. Standar SNI 03-2105-1996 dan standar JIS A 5908-2003 mensyaratkan nilai maksimal pengembangan tebal sebesar 12%. Dengan demikian pada penelitian ini, nilai pengembangan tebal semua papan partikel yang dihasilkan tidak memenuhi standar karena melebihi nilai standar.Pengembangan tebal merupakan bertambahnya dimensi tebal papan akibat dari air yang mengisi rongga dalam papan tersebut setelah direndam selama 24 jam (Bowyer et al., 2003).

Nilai MOR papan partikel penelitian 1 adalah 1 : 5 = 2,4555 kg/mm2; dan

1 : 6 = 1,7513kg/mm2 Sedangkan untuk penelitian 2 adalah antara 44,65-76,55

kg/cm2 dengan nilai rata-rata 66,08 kg/cm2. Standar SNI 03-2105-1996 dan standar

JIS A 5908 2003 mensyaratkan nilai minimal MOR sebesar 80 kg/cm2. Dengan

demikian pada penelitian ini, nilai pengembangan tebal semua papan partikel yang dihasilkan tidak memenuhi standar. Jadi papan partikel yang dihasilkan pada penelitian ini tidak ada yang memenuhi standar. Keteguhan Patah (Modulus of Rapture/MOR) merupakan ukuran beban maksimum yang dapat diterima oleh kayu. MOR ini ditentukan dari beban maksimum dikali jarak sangga dibagi luas penampangnya. Beban maksimum diperoleh dari pengujian contoh uji hingga contoh uji tersebut mengalami rusak/patah.

Hasil penelitian 1 menunjukkan nilai MOE papan partikel 1:5=64,2672 kg/mm2dan 1:6=89,2009 kg/mm2 , sedangkan pada penelitian 2 memiliki nilai MOE

antara 2.104,95-11.135,76 kg/cm2 dengan nilai rata-rata 7110,33 kg/cm2. Standar SNI

03-2105-1996 nilai minimum MOE 15000 kg/cm2 sedangkan standar JIS A

5908-2003 mensyaratkan nilai minimal MOE sebesar 20.000 kgf/cm2. Dengan demikian

ketahanan kayu dalam mempertahankan perubahan bentuk akibat adanya beban dan berhubungan langsung dengan kayu. Semakin tinggi nilai MOE, maka semakin elastis

Hasil penelitian 2 menunjukkan nilai Ikatan internal (Internal bond/IB) papan partikel antara 1,04-6,09 kgf/cm2 dengan nilai rata-rata 3,57 kgf/cm2. Standar SNI

03-2105-1996 dan standar JIS A 5908 -2003 mensyaratkan nilai minimal IB sebesar 1,5 kg/cm2. Dengan demikian pada penelitian ini, nilai IB pada hampir semua papan

partikel yang dihasilkan memenuhi standar JIS. Salah satu sifat kekuatan penting yang lain dari papan partikel adalah Internal Bond (IB) yaitu kekuatan tarik tegak lurus bidang panil. Ikatan internal adalah ukuran tunggal terbaik tentang kualitas pembuatan suatu papan partikel karena menunjukkan kekuatan ikatan antar partikel-partikel (Bowyer etal., 2003).

Dari kedua penelitian penelitian dapat dilihat berdasarkan perbandingan nilai fisis dan mekanis papan partikel bahwa pembuatan papan partikel tersebut belum memenuhi standar baik ditinjau dari standar SNI 03-2105-1996 dan standar JIS A 5908 -2003.

Secara umum dari teknologi kayu, semua jenis kayu dapat digunakan sebagai bahan baku papan partikel, tetapi dalam proses perekatan dipengaruhi oleh sifat fisika dan kimia kayu. Faktor yang perlu diketahui dari jenis bahan baku papan partikel antara lain kadar air, berat jenis, ekstraktif, pH, dan kapasitas penyangga.

Keunggulan produk papan partikel Penelitian 1 berbahan baku Sabut Kelapa dan perekat lem kopal antara lain:

1. Mudahnya mencari bahan baku produk partikel board (sabut kelapa). 2. Memaksimalkan pemanfaatan limbah sabut kelapa.

4. Kegunaan produk ini dapat digunakan sebagai : Bahan penyerap cairan, pengisi pada pertisi atau dinding penyekat, pengganti papan busa (Styrofoam), kotak pembungkus bagian dalam barang-barang yang tidak tahan banting (elektronik, gelas,dll).

Kelemahan produk papan partikel Penelitian 1 berbahan baku Sabut Kelapa dan perekat lem kopal antara lain:

1. Tidak dapat di gintir dengan baik dan tergolong serat kaku.

2. Mutu serat sabut kelapa atau coconut fibre, ditentukan oleh warna, persentase kotoran, kadar air dan proporsi antara bobot serat panjang dan serat yang pendek.

3. Kelemahan lain pada penelitian pertama ini adalah pengujian sifat fisis mekanis yang dilakukan hanya meliputi Pengujian berat jenis, Modulus Elastisitas (MOE), Modulus Pecah (MOR) dan ketiga nilainya tidak memenuhi standar SNI dan JIS A.

Keunggulan produk papan partikel Penelitian 2 berbahan baku Dari Limbah Pemanenan Kayu Akasia (Acacia mangium L.) dan bahan perekat urea formaldehyde/UF dan phenol formaldehyde/PF) antara lain:

1. Memaksimalkan pemanfaatan sumber daya kayu yang semakin terbatas dengan menggunakan bahan baku limbah kayu akasia.

2. Pengujian sifat fisis kayu meliputi kadar air dan kerapatan papan partikel sesuai dengan standar SNI dan JIS A.

3. Papan partikel yang dibuat dari bahan baku limbah pemanenan kayu mangium ditinjau dari sifat fisis dan mekanisnya dapat digunakan sebagai komponen mebel.

Kelemahan produk papan partikel Penelitian 2 berbahan baku Dari Limbah Pemanenan Kayu Akasia (Acacia mangium L.) dan bahan perekat urea formaldehyde/UF dan phenol formaldehyde/PF) antara lain:

1. Pada pengujian sifat fisis papan partikel meliputi nilai Daya Serap Air, dan Pengembangan Tebal belum memenuhi standard SNI dan JIS A. 2. Pada pengujian sifat mekanis papan partikel meliputi nilai Keteguhan

BAB IV PENUTUP

4.1 Kesimpulan

Berdasarkan pembahasan terkait analisis produk papan partikel dapat disimpulkan bahwa:

1. Papan partikel merupakan salah satu jenis produk komposit atau panel kayu yang terbut dari partikelpartikel kayu atau bahanbahan berlignoselulosa lainnya, yang diikat dengan perekat atau bahan pengikat lainnya kemudian dikempa panas.

2. Perbandingan produk papan partikel dapat dilihat dari sifat fisis mekanisnya meliputi: Kadar air, kerapatan, nilai daya serap air, pengembangan tebal, Keteguhan Patah (Modulus of Rapture/MOR), Keteguhan Lentur (Modulus of

Elasticity/MOE), dan Ikatan Internal (Internal Bond/IB.

3. Pada penelitian 1 Papan Partikel dibuat dari Limbah sabut kelapa dengan perekat lem kopal yang diuji berdasarkan nilai berat jenis, Modulus of Elasticity (MOE) 1:5=64,2672 kg/mm2dan 1:6=89,2009 kg/mm2 , Modulus of Rapture (MOR)

1 : 5 = 2,4555 kg/mm2; dan 1 : 6 = 1,7513 kg/mm2 dan ketiga nilainya tidak

memenuhi standar SNI dan JIS A.

4. Pada penelitian 2 Papan partikel dapat dibuat dari limbah pemanenan kayu akasia yang dihasilkan masih ada yang di bawah standar SNI dan JIS A 5908-2003 sehingga penggunaan yang sesuai adalah untuk papan nonstruktrual seperti mebel

(furniture). Secara keseluruhan papan partikel yang mempuanyai sifat paling terbaik

adalah papan partikel dari teras dengan perekat PF yaitu papan dengan kerapatan

0,707 g/cm3; nilai daya serap air 92,76 %; pengembangan tebal 32,43 %; MOR 76,55

kgf/cm2; MOE 11.135,76 kgf/cm2; dan IB 1,57 kgf/ cm2.

DAFTAR PUSTAKA

Anasrul. 2013. Pengaruh Waktu Pengempaan Papan Partikel Serat Tandan Kosong Kelapa Sawit Terhadap Aspek Kekuatan Tekan. [Skripsi]. FakultasTeknik. Universitas Andalas. Padang.

Badan Standardisasi Nasional Indonesia. 2006. SNI Mutu Papan Partikel. SNI 03-2105-2006. Jakarta.

DepartemenKehutanan, 1997. Ensiklopedi Kehutanan Indonesia. Badan Penelitian dan Pengembangan Kehutanan. Jakarta.

Despita, N. 2004. Pengaruh Dan Jenis Perekat Terhadap Sifat Fisik Dan Mekanis Papan Partikel Kayu Manis (Cinnamomun burmani). Fakultas Pertanian.Unuversitas Andalas. Padang.

Dumanauw, J. F. 1990. Mengenal Kayu. Penerbit Kanisius. Yogyakarta.

Hambali, E. Rahman, O. Suryani, A. Hapsari dan M. Rossalia. 2001. Teknologi Hasil Hutan Ikutan. IPB. Bogor.

Haygreen, J.G and J. L. Bowyer. 1982. Hasil Hutan dan Ilm Kayu Suatu Pengantar (Cetakan Edisi Ketiga). Universitas Gadjah Mada. Yogyakarta.

Haygreen, J.G., dan Bowyer, J.L. 1982. Hasil Hutan dan Ilmu Kayu Suatu Pengantar (Cetakan Edisi Ketiga). Universitas Gadjah Mada. Yogyakarta.

Muhdi., dkk. 2013. Studi Pembuatan Papan Partikel Dari Limbah Pemanenan Kayu Akasia

Nazir, N. 1988. Pengaruh Kadar Perekat Dan Pemberian Kulit Batang Terhadap Sifat Papan Partikel Dari Kayu Tusam (Pinus Merkusi, Jungh Et De Vries). Faperta UNAND. Padang.

Subiyanto, B. Saragih, R. dan Husin, E. 2003. Pemanfaatan serbuk sabut kelapa sebagai bahan penyerap air dan oil berupa panen papan partikel. Jurnalilmu & teknologin kayu tropis 1 (1). Hal 1.

Sudarsono, dkk. 2010.Pembuatan Papan Partikel Berbahan Baku Sabut Kelapa

Dengan Bahan Pengikat Alami (Lem Kopal). [Skripsi Fakultas Teknologi Pertanian]. Universitas Andalas. Padang.