LAPORAN TAHUNAN PENELITIAN

HIBAH RISET INVENSI UDAYANA

PENGEMBANGAN TEPUNG KIMPUL PREGEL DAN

APLIKASINYA PADA PRODUKSI PANGAN OLAHAN

Tahun ke-1 dari rencana 2 tahun

DR. IR. I NENGAH KENCANA PUTRA, M.S.(NIDN: 0024045709)

I PUTU SUPARTHANA, S.P., M.Agr., Ph.D. (NIDN: 0002097207)

IR. PUTU TIMUR INA, M.S. (NIDN: 0027065702

Dibiayai oleh

DIPA PNBP Universitas Udayana TA-2017

Sesuai dengan Surat Perjanjian Penugasan Pelaksanaan Penelitian Nomor: 673-48/UN14.4.A/LT/2017

PROGRAM STUDI ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS UDAYANA OKTOBER 2017

Bidang Unggulan: Ketahanan Pangan

iii RINGKASAN

Kimpul merupakan tanaman sumber karbohidrat yang sangat mudah tumbuh di daerah tropis seperti Bali, mudah dibudidayakan, dan produksi per hektarnya cukup tinggi (30 ton). Namun demikian, pemanfaatan umbi kimpul sebagai bahan pangan, sampai sejauh ini belum optimal dilakukan. Pengolahan kimpul menjadi tepung sangat mudah dilakukan, tidak memerlukan teknologi yang rumit dan canggih, sehingga mudah diterapkan di masyarakat. Namun demikian penggunaan tepung kimpul sebagai ingredient pangan masih terbatas, karena kurang stabil saat proses pengolahan berlangsung, sehingga berpengaruh pada tekstur produk yang dihasilkan. Di samping itu daya serap air dan minyak tepung ini masih rendah sehingga mengurangi homogenitas adonan yang menyebabkan kualitas produk seperti roti dan biskuit yang dihasilkan menjadi kurang bagus. Oleh karena itu perlu dilakukan perbaikan sifat fungsionalnya sehingga penggunaanya bisa menjadi lebih luas. Salah satu alternatif yang dapat digunakan untuk tujuan tersebut adalah melalui teknik pregelatinisasi. Penelitian ini dilakukan untuk mempelajari penggunaan metode perebusan dalam memproduksi tepung kimpul pregel (TKP), dan aplikasi TKP pada pembuatan produk pangan olahan (mi basah, kue bolu, dan keripik simulasi).

Penelitian ini Tahun I ini bertujuan untuk membandingkan sifat fisik, kimia, dan pasta TKP yang diproduksi menggunakan beberapa suhu dan lama perebusan berbeda, serta menentukan suhu dan lama perebusan yang menghasilkan TKP terbaik. Lebih lanjut penelitian ini membandingkan sifat fisik, kimia dan pasta TKP dengan tepung kimpul alami (tanpa perlakuan pregelatinisasi).

Hasil penelitian menunjukkan, kapasitas penyerapan air, swelling power, nilai L*, nilai b*, waktu awal gelatinisasi, suhu awal gelatinisasi dari TKP dipengaruhi

iv

dipengaruhi oleh interaksi suhu dan lama perebusan. Ditinjau dari sifat fisik, karakteristik pasta, serta profile amilografi perlakuan suhu perebusan 95 oC dengan lama perebusan 10 menit menghasilkan TKP terbaik. TKP dari perlakuan ini memiliki kapasitas penyerapan air 275,98 %, kelarutan 0,49 %, swelling power 962,40 %, kapasitas penyerapan minyak 1,58 %, kadar air 7,00 %, kadar pati 52,05 %, kadar amilosa 24,68 %, kadar amilopektin 29,53 %, waktu mulai gelatinisasi, 11 menit, dan suhu mulai gelatinisasi 69,37 oC. Perlakuan pregelatinisasi dengan metode perebusan dapat mengubah pati tepung kimpul dari tipe B menjadi tipe C, serta memperbaiki sifat fisik dan karakteristik pastanya.

v PRAKATA

Puji syukur penulis panjatkan ke hadapan Ida Shang Hyang Widhi Wasa atas Asung Wara Nugraha-Nya yang dilimpahkan kepada penulis sehingga penelitian ini dapat dilaksanakan. Penelitian ini dilakukan dalam rangka meningkatkan pemanfaatan umbi kimpul (keladi) yang populasinya cukup tinggi di daerah Bali. Salah satu produk yang dapat dihasilkan dari umbi kimpul ini adalah tepung pregel yang nantinya dapat dimanfaatkan dalam pembuatan berbagai produk pangan olahan. Penelitian ini dibiayai dari dana yang bersumber dari dana DIPA PNBP Universitas Udayana TA-2017, sesuai dengan Surat Perjanjian Penugasan Pelaksanaan Penelitian Nomor: 673-48/UN14.4.A/LT/2017.

Pada kesempatan ini penulis menyampaikan ucapan terima kasih kepada: 1. Bapak Rektor Universitas Udayana, atas kesempatan dan fasilitas yang telah

diberikan kepada kami untuk melaksanakan penelitian ini.

2. Bapak Dekan Fakultas Teknologi Pertanian Universitas Udayana atas fasilitas laboratorium yang telah diberikan sehingga penelitian ini dapat sebagaimana mestinya.

Sudah barang tentu penelitian ini masih banyak kekurangnya, maka dari itu saran-saran yang sifatnya membangun dari semua pihak akan penulis terima dengan senang hati. Akhirnya penulis berharap semoga hasil penelitian ini ada manfaatnya bagi perkembangan ilmu dan teknologi pangan.

Denpasar, Oktober 2017

vi Halaman HALAMAN PENGESAHAN ... ii RINGKASAN ... iii PRAKATA ... v DAFTAR ISI ... vi

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix

DAFTAR LAMPIRAN ... x

BAB 1. PENDAHULUAN ... 1

BAB 2. TINJAUAN PUSTAKA ... 3

2.1. Kimpul ... 3

2.2. Tepung kimpul ... 4

2.3. Tepung pregelatinisasi ... 5

2.4. Produk Pangan Olahan Berbasis Tepung ... 6

BAB 3. TUJUAN DAN MANFAAT PENELITIAN ... 9

3.1. Tujuan Penelitian ... 9

3.1.1. Penelitian tahun pertama ... 9

3.1.2. Penelitian tahun kedua ... 9

3.2. Manfaat Penelitian ... 9

BAB 4. METODE PENELITIAN ... 10

4.1. Bagan Alir (road map) Penelitian ... 10

4.2. Penelitian Tahun I: Studi Penggunaan Metode Perebusan Dalam Produksi TKP ... 10

4.2.1. Bahan Penelitian: ... 10

4.2.2. Rancangan Percobaan ... 10

4.2.3. Pembuatan sampel ... 11

4.2.4. Variabel yang Diamati ... 11

4.2.5. Analisis Data ... 12

4.3. Aplikasi TKP pada pembuatan produk pangan olahan berbasis tepung ... 12

BAB 5. HASIL DAN PEMBAHASAN ... 14

5.1. Rendemen Produksi ... 14

5.2. Sifat Fisik ... 15

5.3. Sifat Kimia ... 17

vii 5.5. Sifat Pasta ... 20 5.6. Profil Amilografi ... 22 BAB 6. KESIMPULAN ... 26 DAFTAR PUSTAKA ... 27 LAMPIRAN ... 29

viii

No Judul Halaman

1. Komposisi zat gizi umbi kimpul ... 4

2. Pengaruh suhu dan waktu perebusan terhadap rendemen produksi TKP ... 14

3. Sifat fisik TKP ... 15

4. Pengaruh suhu dan waktu perebusan terhadap daya serap air TKP ... 16

5. Pengaruh suhu dan waktu perebusan terhadap swelling power TKP ... 17

6. Sifat kimia TKP ... 18

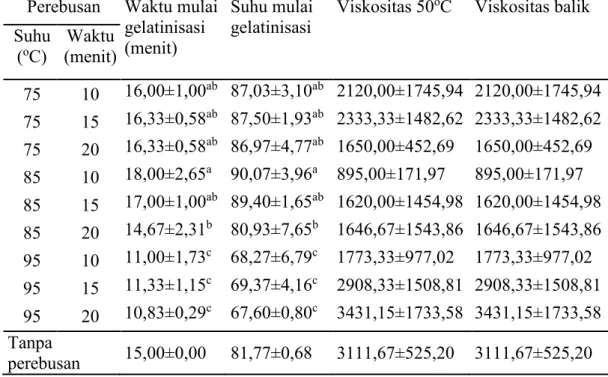

7. Nilai L*, a*, dan b* TKP ... 19

8. Pengaruh suhu dan waktu perebusan terhadap nilai L* TKP ... 19

9. Pengaruh suhu dan waktu perebusan terhadap nilai b* TKP ... 20

10. Sifat pasta TKP ... 21

11. Pengaruh suhu dan lama perebusan terhadap waktu mulai gelatinisasi ... 22

ix

DAFTAR GAMBAR

No. Teks Halaman

1. Xanthosoma sagittifolium (L.) Schott (Giacometti dan León, 1994) ... 4

2. Roadmap penelitian ... 10 3. Profile amilografi TKP yang diproduksi melalui perebusan pada suhu 75 oC. . ... 24 4. Profile amilografi TKP yang diproduksi melalui perebusan pada suhu 85 oC. . ... 24 5. Profile amilografi TKP yang diproduksi melalui perebusan pada suhu 95 oC. . ... 25

x

No. Judul Halaman

1. Data pengamatan terhadap rendemen ... 29

2. Data pengamatan kadar air (%) ... 30

3. Data pengamatan daya serap air (%bk) ... 31

4. Data pengamatan daya serap minyak (ml/g) ... 32

5. Data pengamatan kelarutan ... 33

6. Data pengamatan swelling power (%) ... 34

7. Data pengamatan kadar pati (%) ... 35

8. Data pengamatan kadar amilosa (%) ... 36

9. Data pengamatan kadar amilopektin (%) ... 37

10. Data pengamatan nilai L* ... 38

11. Data pengamatan nilai a* ... 39

12. Data pengamatan nilai b* ... 40

13. Data pengamatan waktu mulai gelatinisasi (menit) ... 41

14. Data pengamatan suhu mulai gelatinisasi (oC) ... 42

15. Data pengamatan viskositas 50 oC ... 43

16. Data pengamatan viskositas balik (cP) ... 44

BAB 1. PENDAHULUAN

Kimpul (Xanthosoma sagittifolium) (dalam bahasa Bali disebut keladi) merupakan tanaman yang tidak asing lagi bagi masyarakat. Kimpul dapat tumbuh di daerah tropis maupun sub-tropis, iklim lembab maupun kering, serta ketinggian tempat dengan kisaran yang lebar (0 – 1300 m) di atas permukaan laut (Anonimus, 2007). Hal tersebut menyebabkan kimpul sangat mudah tumbuh di daerah-daerah pertanian. Potensi produksi kimpul rata-rata per hektar adalah 30 ton (Anonimus, 2007), suatu produksi yang jauh lebih tinggi dibandingkan dengan padi (4 - 6 ton per hektar).

Tepung merupakan ingridien pangan yang sangat luas penggunaanya. Berbagai jenis produk pangan olahan menggunakan sebagai ingridien utama antara lain roti, mi, keripik simulasi, bolu, donat, dan berbagai jenis kue lainnya. Tepung juga sangat mudah penggunaanya, mudah penyimpanannya, dan cukup awet untuk disimpan. Pengolahan umbi kimpul menjadi tepung sangat mudah dilakukan, tidak memerlukan teknologi yang canggih, sehingga mudah diterapkan di masyarakat.

Penggunaan tepung kimpul sebagai ingridien pangan masih mengalami permasalahan, karena memiliki sifat yang kurang stabil saat proses pengolahan berlangsung, serta daya campur dengan ingredient pangan lain kurang optimal, sehingga berpengaruh pada tekstur produk pangan yang dihasilkan. Pada penelitian ini, permasalahan tersebut dicoba untuk diatasi melalui pengolahan umbi kimpul menjadi TKP.

Tepung pregel dapat dibuat melalui proses gelatinisasi yang dapat dilakukan dengan beberapa teknik. Khomsatin, et al. (2012) membuat tepung pregel melalui teknik pengukusan bertekanan tinggi, sedangkan Palupi, et al. (2011) menggunakan teknik perebusan. Pada teknik pengukusan bertekanan tinggi, tepung pregelatinisasi

dibuat dengan memberikan perlakuan pengukusan bertekanan tinggi (suhu 121 ⁰C atau tekanan 1,3 bar) dalam jangka tertentu. Pada teknik perebusan, tepung pregelatinisasi dibuat dengan cara merebus bahan tepung pada suhu dan waktu tertentu.

Pada penelitian ini diteliti pengaruh suhu dan lama waktu perebusan terhadap karakteristik fisiko-kimia TKP TKP yang dihasilkan, serta pemanfaatan TKP pada produksi pangan olahan berbasis tepung seperti keripik simulasi, kue bolu, dan mi basah.

BAB 2. TINJAUAN PUSTAKA

2.1. Kimpul

Kimpul (Xanthosoma sagittifolium) merupakan tanaman yang berasal dari Benua Amerika, dan menyebar ke wilayah Asia, Kepulauan Pasifik, dan Afrika pada abad ke-19 (Onwueme, 1978). Negara-negara yang sudah memperhatikan kegunaan kimpul dan membudidayakan secara luas adalah Cina, Jepang, dan India, sedangkan di Indonesia, jenis umbi-umbian ini belum mendapat perhatian.

Bourke (1982) menyatakan, untuk pertumbuhannya, kimpul memerlukan curah hujan yang tinggi, namun tidak tahan terhadap genangan air yang terus menerus. Tanaman ini mempunyai toleransi yang cukup tinggi terhadap naungan tanaman lain. Tidak banyak penyakit maupun hama yang ditemukan menyerang kimpul, sehingga sangat mudah membudidayakannya. Kimpul merupakan tanaman yang mempunyai banyak umbi (cormels) (Giacometti dan León, 1994). Bentuk vegetatif, umbi, serta bunga kimpul adalah seperti yang disajikan pada Gambar 1.

Bourke (1982) lebih lanjut mengatakan, bagian utama tanaman kimpul yang dimakan adalah umbinya, sebagai sumber karbohidrat. Umbi batang (main corm) biasanya tidak dimakan karena memiliki akriditas yang tinggi (dapat menyebabkan gatal pada mulut). Di samping itu, bagian tanaman lainnya yang juga dimakan adalah batangnya yang masih muda, digunakan sebagai sayur.

Gambar 1. Xanthosoma sagittifolium (L.) Schott (Giacometti dan León, 1994)

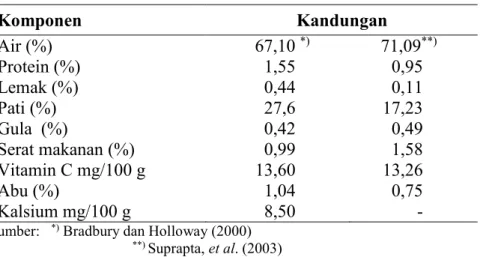

Bradbury dan Holloway (2000) serta Suprapta, et al. (2003) melaporkan komposisi zat gizi umbi kimpul seperti yang ditampilkan pada Tabel 1. Zat gizi utama terdapat dalam umbi kimpul adalah zat pati, yang merupakan sumber kalori penting. Vitamin yang dominan terdapat pada umbi kimpul adalah vitamin C, sedangkan mineral yang dominan adalah Kalsium.

Tabel 1. Komposisi zat gizi umbi kimpul

Komponen Kandungan Air (%) 67,10 *) 71,09**) Protein (%) 1,55 0,95 Lemak (%) 0,44 0,11 Pati (%) 27,6 17,23 Gula (%) 0,42 0,49 Serat makanan (%) 0,99 1,58 Vitamin C mg/100 g 13,60 13,26 Abu (%) 1,04 0,75 Kalsium mg/100 g 8,50 -

Sumber: *) Bradbury dan Holloway (2000)

**) Suprapta, et al. (2003)

2.2. Tepung kimpul

Mengolah umbi-umbian menjadi tepung tidak memerlukan teknologi yang rumit. Pertama, umbi yang akan diolah menjadi tepung dikupas, dipotong tipis atau

5

disawut, kemudian dikeringkan menggunakan sinar matahari atau oven. Umbi yang telah kering selanjutnya digiling halus dan diayak sehingga diperoleh tepung umbi (Murtiningsih dan Suryanti, 2011). Menurut Kordylas (1990) pengeringan umbi dengan oven dilakukan pada suhu 60 ⁰C.

Pengolahan umbi-umbian menjadi tepung dapat memudahkan penggunaannya sebagai bahan baku berbagai produk olahan. Dari tepung umbi dapat dibuat menjadi tepung komposit yaitu dengan mencampur dengan jenis tepung lainnya seperti tepung beras, terigu atau tepung lainnya sesuai dengan kebutuhan. Untuk bahan baku bakery dan mi komposisi tepung komposit dapat berupa campuran tepung terigu dan tepung umbi dengan perbandingan 8 : 2 (Murtiningsih dan Suryanti, 2011).

Penelitian pengolahan kimpul menjadi tepung telah dilakukan oleh Putra, et al. (2011). Hasil penelitiannya menunjukkan tepung kimpul memiliki kadar karbohidrat 88,89 g/100g, kadar protein 0,75 g/100g, kadar lemak 1,03 g/100g, kadar air 5,18 g/100g, kadar abu 4,15 g/100g.

2.3. Tepung pregelatinisasi

Tepung pregelatinisasi adalah tepung yang dalam proses pembuatannya telah mengalami proses gelatinisasi terlebih dahulu sebelum dikeringkan. Tepung ini akan mengalami perubahan sifat fisik dan sifat tepung alami. Menurut Padmaja, et al. (1996) tepung pre gelatinisasi yang dibuat melalui proses perebusan (parboiling) karakteristik pastanya lebih baik dibandingkan tepung alami. Suhu dan waktu pre gelatinisasi merupakan faktor penting yang mempengaruhi karakteristik produk yang dihasilkan. Jika pemanasan tidak dilakukan pada suhu dan waktu yang sesuai maka derajat pengembangan granula tepung yang dihasilkan tidak tepat dan tidak memberikan sifat yang diinginkan.

Ada berbagai metode pembuatan tepung pregelatinisasi. Tepung pregelatinisasi dapat dibuat dengan teknik pengukusan bertekanan tinggi (Khomsatin,

et al., 2012), dan juga menggunakan teknik perebusan (Palupi, et al., 2011). Pada

teknik pengukusan bertekanan tinggi, tepung pregelatinisasi dibuat dengan memberikan perlakuan pengukusan bertekanan tinggi (suhu 121 ⁰C atau tekanan 1,3 bar) dalam jangka waktu 10 – 60 menit. Setelah pengukusan tepung kembali dikeringkan. Perlakuan ini mampu mengubah profil gelatinisasi tepung jagung yang semula tergolong tipe B menjadi tipe C. Pada teknik perebusan, tepung pregelatinisasi dibuat dengan cara merebus bahan tepung pada suhu 80 – 100 ⁰C selama 10 menit. Setelah perebusan bahan dikeringkan dan dihancurkan hingga diperoleh tepung pregelatinisasi. Perlakuan ini memberikan pengaruh nyata pada kadar amilosa, derajat putih dan sifat amilografi tepung singkong.

Hidayat, et al. (2009) melaporkan, tepung ubi kayu pregelatinisasi memiliki karakteristik berbeda dengan tepung ubi kayu tanpa pregelatinisasi. Tepung ubi kayu pregelatinisasi memiliki suhu gelatinisasi, viskositas maksimum, derajat putih, daya serap air, kelarutan, dan kadar amilosa lebih tinggi dibandingkan dengan tepung tanpa pregelatinisasi. Peningkatan kandungan amilosa berkaitan dengan peningkatan daya serap air tepung (Kearsley dan Dziedzic, 1995). Semakin tinggi kandungan amilosa dari tepung maka semakin tinggi pula daya serap airnya.

2.4. Produk Pangan Olahan Berbasis Tepung

Berbagai macam produk pangan olahan yang bisa dibuat dari tepung yang meliputi pangan basah, semi basah, dan kering. Produk pangan basah adalah produk pangan yang memiliki kadar air yang cukup tinggi (> 40%)seperti misalnya mi basah, dan berbagai jenis kue basah. Pangan semi basah adalah pangan yang memiliki kadar

7

air yang sedang (10 – 40%)seperti misalnya roti, kue bolu, donat dan lain-lain. Pangan kering adalah pangan yang memiliki kadar air yang rendah (< 10%) seperti misalnya keripik, biskuit, kukies, dan berbagai jenis kue kering lainnya.

Mi basah merupakan salah satu jenis makanan basah yang berbasis tepung. Mi diperkirakan berasal dari daratan Cina. Hal ini dapat dilihat dari budaya bangsa Cina, yang selalu menyajikan mie pada perayaan ulang tahun sebagai simbol untuk umur yang panjang (Juliano dan Hicks, 1990). Dalam perkembangannya, mie merupakan produk yang sangat dikenal di berbagai belahan dunia. Di Indonesia, mie bahkan telah menjadi pangan alternatif utama setelah nasi. Berbagai jenis mie yang menggunakan terigu sebagai bahan baku telah dikenal masyarakat. Jenis-jenis mie yang dikenal cukup luas adalah mi instant, mi segar (mi mentah), mi basah, mi kering, dan mi telur. Meskipun tampak beragam, tahap awal pembuatan mie ini serupa, yakni melalui tahap pengadukan, pencetakan lembaran (sheeting), dan pemotongan (cutting). Tergantung pada komposisi bahan (ingredient), tingkat atau cara pemasakan lanjutan, dan tingkat pengeringannya, maka suatu mie dapat dimasukkan dalam kelompok mie tertentu (Munarso dan Haryanto, 2011).

Keripik merupakan salah satu jenis makanan ringan yang populer di masyarakat. Keripik pada umumnya dibuat dari satu jenis bahan baku seperti ubi kayu, kentang, dan jenis umbi-umbian lainnya, yang diiris tipis kemudian digoreng hingga kering dan renyah. Keripik seperti ini mempunyai kelemahan yaitu bentuk dan cita rasanya yang kurang seragam (Damayanthi dan Listyorini, 2006). Untuk memperbaiki kelemahan ini dapat dibuat keripik simulasi. Keripik simulasi merupakan keripik yang terbuat dari adonan yang dibentuk menjadi lembaran tipis, kemudian dicetak dan

digoreng (Matz, 1984). Keripik simulasi ini mempunyai ukuran, cita rasa, dan kandungan zat gizi lebih seragam dibandingkan keripik konvensional.

BAB 3. TUJUAN DAN MANFAAT PENELITIAN

3.1. Tujuan Penelitian

3.1.1. Penelitian tahun pertama

1) Mengetahui pengaruh suhu dan lama waktu perebusan pada pembuatan TKP terhadap sifat fisik, kimia, dan pasta produk yang dihasilkan.

2) Menentukan suhu dan lama waktu perebusan yang optimal pada pembuatan TKP 3) Membandingkan TKP dengan tepung kimpul alami (tanpa perlakuan

pregelatinisasi).

3.1.2. Penelitian tahun kedua

1) Penentuan komposisi TKP pada pembuatan mi basah, kue bolu, dan keripik simulasi.

2) Penentuan karakteristik mi basah, kue bolu, dan keripik simulasi yang dibuat dengan TKP

3.2. Manfaat Penelitian

Dari segi pengembangan ilmu dan teknologi pangan, hasil penelitian ini diharapkan dapat memberikan informasi mengenai pengaruh berbagai faktor proses pengolahan terhadap karakteristik fisiko-kimia dan fungsional TKP.

Dari segi praktis, informasi yang dihasilkan dari penelitian ini diharapkan dapat dijadikan rujukan dalam memproduksi tepung pregel yang berkualitas berbasis umbi kimpul. TKP ini nantinya diharapkan dapat menjadi alternatif bahan pangan yang dapat mensubstitusi terigu dalam pembuatan berbagai pangan olahan berbasis tepung. Dengan demikian, produksi umbi kimpul petani dapat diserap dan dimanfaatkan oleh industri pangan berbasis tepung, sehingga harganya di tingkat petani meningkat.

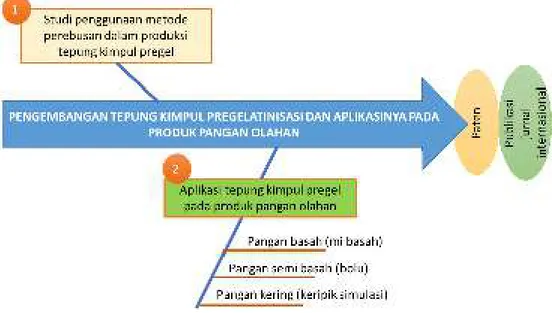

4.1. Bagan Alir (road map) Penelitian

Secara umum penelitian ini mencakup 2 tahap penelitian yaitu: studi penggunaan metode perebusan dalam produksi TKP (Tahap I); dan aplikasi TKP pada pembuatan produk pangan olahan (mi basah, kue bolu, dan keripik simulasi) (Tahap II). Untuk lebih jelasnya, roadmap penelitian ini dapat dilihat pada Gambar 2 berikut.

Gambar 2. Roadmap penelitian

4.2. Penelitian Tahun I: Studi Penggunaan Metode Perebusan Dalam Produksi TKP

4.2.1. Bahan Penelitian:

Umbi kimpul (Xanthosoma sagittifolium) yang dipergunakan dalam penelitian ini diperoleh di kebun petani di daerah Tabanan. Bahan kimia yang diperlukan meliputi bahan kimia untuk keperluan analisis kadar pati, amilosa dan amilopektin.

4.2.2. Rancangan Percobaan

Rancangan percobaan yang digunakan adalah Rancangan Acak Lengkap (RAL) dengan pola perlakuan faktorial 2 faktor (Steel and Torrie, 1980). Faktor I adalah suhu perebusan yang terdiri dari 3 taraf yaitu 75 ⁰C (S1), 85 ⁰C (S2), dan 95 ⁰C

11

(S3). Faktor II adalah waktu perebusan yang terdiri dari 3 taraf yaitu 10 menit (L1), 15 menit (L2), dan 20 menit (L3).

4.2.3. Pembuatan sampel

Tahap-tahap pembuatan tepung pregelatinisasi pada penelitian tahap II ini adalah sebagai berikut:

1) Umbi kimpul dibersihkan dari kotoran tanah.

2) Umbi dikupas kulitnya, lalu diiris dengan ketebalan ± 5 mm

3) Irisan umbi direndam dalam larutan garam 2 persen selama 1 jam, kemudian dicuci dengan air bersih.

4) Irisan umbi direbus pada suhu dan waktu yang sesuai dengan perlakuan.

5) Umbi kimpul yang telah direbus dikeringkan dalam oven suhu 70 ⁰C sampai kering (mudah dipatahkan)

6) Umbi kimpul kering, dihancurkan dengan blender kemudian diayak dengan ayakan 60 mesh, sehingga dihasilkan TKP

4.2.4. Variabel yang Diamati

Pada penelitian ini dilakukan pengamatan terhadap variabel seperti: kadar air dengan metode oven (AOAC, 1995), kadar pati (AOAC, 1995), kadar amilosa (AOAC, 1995), kadar amilopektin (AOAC, 1995), swelling power (Leach, et al., 1959), kelarutan (Kainuma, et al., 1967), daya serap air, daya serap minyak, dan profil brabender amilografi menggunakan alat RVA (Rapid Visco Analyzer) (AACC 1995), SEM, serta nilai L, a, dan b.

4.2.5. Analisis Data

Data yang diperoleh dianalisis dengan sidik ragam, dan bila terdapat keragaman yang nyata pada perlakuan, maka dilanjutkan dengan pengujian perbedaan antar nilai rata-rata menggunakan Duncan’s multiple range test (DMRT).

4.3. Aplikasi TKP pada pembuatan produk pangan olahan berbasis tepung Penelitian ini dibagi menjadi 3 bagian yaitu: (1) penentuan komposisi TKP pada produksi mi basah, (2) penentuan komposisi TKP pada produksi kue bolu, dan (3) penentuan komposisi TKP pada produksi keripik simulasi.

Rancangan percobaan yang digunakan adalah Rancangan Acak Lengkap (RAL) dengan pola perlakuan sederhana, dengan perlakuan komposisi komposit tepung kimpul- terigu (Steel and Torrie, 1980). Dalam penelitian ini diteliti 7 jenis komposisi komposit tepung kimpul-terigu yaitu: K0 (0% tepung kimpul, 100% terigu), K1 (5% tepung kimpul, 95% terigu), K2 (10% tepung kimpul, 90% terigu), K3 (15% tepung kimpul, 85% terigu), K4 (20% tepung kimpul, 80% terigu), K5 (25% tepung kimpul, 75% terigu), dan K6 (30% tepung kimpul, 70% terigu). Tepung komposit tersebut selanjutnya diproses menjadi mi basah, kue bolu, dan keripik simulasi.

Pada penelitian ini dilakukan pengamatan terhadap sifat kimia dan sensoris produk. Sifat kimia yang diamati meliputi: kadar air dengan metode oven (AOAC, 1995), kadar protein dengan metode mikro Kjeldahl (AOAC, 1995), kadar lemak dengan metode Soxhlet (AOAC, 1995), kadar karbohidrat dengan metode by

difference (Apriyantono, et al., 1989), serta kadar serat. Sifat hedonik (kesukaan) yang

diamati meliputi warna, rasa, tekstur, aroma, dan penerimaan secara keseluruhan dengan uji hedonik menurut Soekarto (1985).

13

Data yang diperoleh dianalisis dengan sidik ragam, dan bila terdapat keragaman yang nyata pada perlakuan, maka dilanjutkan dengan pengujian perbedaan antar nilai rata-rata menggunakan Duncan’s multiple range test (DMRT)

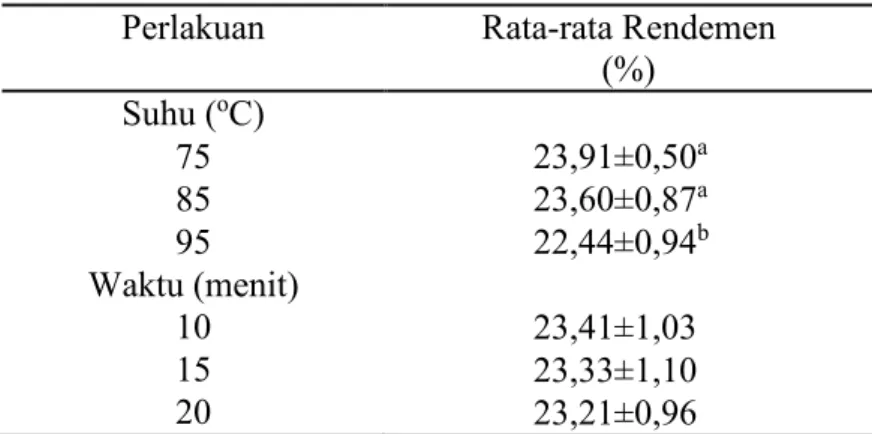

5.1. Rendemen Produksi

Suhu perebusan berpengaruh nyata terhadap rendemen produksi TKP, sedangkan lama perebusan dan interaksi kedua perlakuan tidak berpengaruh nyata. Pengaruh suhu perebusan terhadap rendemen disajikan pada Tabel 2, dan pengaruh lama perebusan disajikan pada Tabel 3. Peningkatan suhu perebusan cenderung menurunkan rendemen. Pada suhu perebusan lebih tinggi irisan kimpul kering menjadi lebih keras dan pada saat penggilingan menyisakan butiran tidak bisa lolos ayakan, sehingga menyebabkan rendemen lebih rendah. Ukuran ayakan yang digunakan dalam produksi tepung pregel adalah 60 mesh. Rendemen produksi tepung kimpul biasa (tanpa pregel) rata-rata sebesar 25,26%. Dari sisi ini, rendemen produksi TKP sedikit lebih rendah dibandingkan tepung kimpul biasa.

Tabel 2. Pengaruh suhu dan waktu perebusan terhadap rendemen produksi TKP

Perlakuan Rata-rata Rendemen (%) Suhu (oC) 75 23,91±0,50a 85 23,60±0,87a 95 22,44±0,94b Waktu (menit) 10 23,41±1,03 15 23,33±1,10 20 23,21±0,96

Keterangan: Nilai rata ± standar deviasi dari 9 ulangan. Nilai rata-rata yang diikuti huruf yang berbeda menunjukkan berbeda nyata (P<0,05)

15

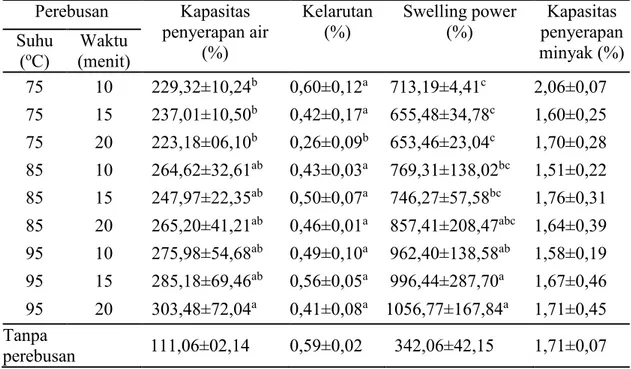

5.2. Sifat Fisik

Pengaruh suhu dan waktu perebusan terhadap sifat fisik TKP disajikan pada Tabel 3. Hasil analisis statistik menunjukkan suhu dan waktu perebusan berpengaruh nyata terhadap kapasitas penyerapan air, kelarutan dalam air, dan swelling power TKP, namun berpengaruh tidak nyata terhadap kapasitas penyerapan minyak.

Tabel 3. Sifat fisik TKP

Perebusan Kapasitas penyerapan air (%) Kelarutan (%) Swelling power (%) Kapasitas penyerapan minyak (%) Suhu (oC) Waktu (menit) 75 10 229,32±10,24b 0,60±0,12a 713,19±4,41c 2,06±0,07 75 15 237,01±10,50b 0,42±0,17a 655,48±34,78c 1,60±0,25 75 20 223,18±06,10b 0,26±0,09b 653,46±23,04c 1,70±0,28 85 10 264,62±32,61ab 0,43±0,03a 769,31±138,02bc 1,51±0,22 85 15 247,97±22,35ab 0,50±0,07a 746,27±57,58bc 1,76±0,31 85 20 265,20±41,21ab 0,46±0,01a 857,41±208,47abc 1,64±0,39 95 10 275,98±54,68ab 0,49±0,10a 962,40±138,58ab 1,58±0,19 95 15 285,18±69,46ab 0,56±0,05a 996,44±287,70a 1,67±0,46 95 20 303,48±72,04a 0,41±0,08a 1056,77±167,84a 1,71±0,45 Tanpa perebusan 111,06±02,14 0,59±0,02 342,06±42,15 1,71±0,07 Keterangan: Nilai rata-rata ± standar deviasi dari 3 ulangan. Nilai rata-rata yang

diikuti huruf yang berbeda pada kolom yang sama menunjukkan berbeda nyata (P<0,05)

Interaksi nyata antara pengaruh suhu perebusan dan lama perebusan terjadi pada kelarutan TKP, sedangkan pada kapasitas penyerapan air dan swelling power terjadi interaksi tidak nyata.

Kapasitas penyerapan air TKP berkisar antara 223,18 - 303,48 % (Tabel 3). Suhu perebusan 85 oC dengan lama perebusan 10 – 20 menit dan suhu perebusan 95 oC dengan lama perebusan 10 – 20 menit, menghasilkan TKP dengan kapasitas penyerapan air lebih tinggi dibandingkan perlakuan yang lainnya, dan kapasitas penyerapan air yang diperoleh pada perlakuan-perlakuan tersebut berbeda tidak nyata

satu sama lainnya. Jika dibandingkan dengan tepung kimpul biasa (tanpa perlakuan pregelatinisasi) maka TKP memiliki kapasitas penyerapan air jauh lebih tinggi. Kapasitas penyerapan air TKP tertinggi diperoleh pada suhu perebusan 95 oC selama 20 menit dan jika dibandingkan dengan kapasitas penyerapan air tepung kimpul biasa (tanpa perlakuan pregelatinisasi), kapasitas penyerapan air-nya hampir mencapai 3 kali lipat.

Kapasitas penyerapan air TKP dipengaruhi oleh secara nyata oleh suhu perebusan, namun tidak oleh waktu perebusan. Kapasitas penyerapan air TKP cendrung meningkat dengan meningkatnya suhu dan lama pemanasan (Tabel 4) Tabel 4. Pengaruh suhu dan waktu perebusan terhadap daya

serap air TKP

Perlakuan Daya serap air

(%) Suhu (oC) 75 229,84± 9,95b 85 259,26±29,78a 95 288,21±58,29a Waktu (menit) 10 256,64±38,52a 15 256,72±42,86a 20 263,95±54,23a

Keterangan: Nilai rata ± standar deviasi dari 9 ulangan. Nilai rata-rata yang diikuti huruf yang berbeda menunjukkan berbeda nyata (P<0,05)

Swelling power TKP berkisar antara 1056,77 % - 653,46 % (Tabel 3). Suhu perebusan 85 oC dengan lama perebusan 20 menit dan suhu perebusan 95 oC dengan lama perebusan 10 – 20 menit, menghasilkan TKP dengan swelling power lebih tinggi dibandingkan perlakuan yang lainnya, dan swelling power yang diperoleh pada perlakuan-perlakuan tersebut berbeda tidak nyata satu sama lainnya. Jika dibandingkan dengan tepung kimpul biasa (tanpa perlakuan pregelatinisasi) maka TKP memiliki swelling power jauh lebih tinggi. Swelling power TKP tertinggi diperoleh

17

pada suhu perebusan 95 oC selama 20 menit dan jika dibandingkan dengan swelling power tepung kimpul biasa (tanpa perlakuan pregelatinisasi), swelling power-nya mencapai 3 kali lipat.

Swelling power TKP dipengaruhi oleh secara nyata oleh suhu perebusan, namun tidak oleh waktu perebusan. Swelling power TKP cendrung meningkat dengan meningkatnya suhu dan lama pemanasan (Tabel 5).

Tabel 5. Pengaruh suhu dan waktu perebusan terhadap swelling power TKP

Perlakuan Swelling power

(%) Suhu (oC) 75 674,04± 36,09b 85 791,00±137,98b 95 1005,20±185,06a Waktu (menit) 10 814,97±149,62a 15 799,39±212,62a 20 855,88±220,32a

Keterangan: Nilai rata ± standar deviasi dari 9 ulangan. Nilai rata-rata yang diikuti huruf yang berbeda menunjukkan berbeda nyata (P<0,05)

Kelarutan dalam air TKP yang diperoleh pada penelitian ini tidak berbeda jauh satu sama lain. Rata-rata kelarutan TPK pada penelitian ini berkisar antara 0,26 – 0,60 % (Tabel 3). Nilai kelarutan tersebut hampir sama dengan nilai kelarutan tepung kimpul tanpa perlakuan pregelatinisasi yaitu 0,59 %. Kelarutan TKP dipengaruhi oleh interaksi faktor suhu perebusan dan lama perebusan.

5.3. Sifat Kimia

Pengaruh suhu dan waktu perebusan terhadap sifat kimia TKP disajikan pada Tabel 6. Hasil analisis statistik menunjukkan suhu dan waktu perebusan berpengaruh tidak nyata terhadap semua sifat kimia TKP yang diamati (kadar air, pati, amilosa, dan

amilopektin). Kadar air TKP berkisar dari 6,35 – 7,71 %, dan ini sedikit lebih tinggi dibandingkan dengan kadar air tepung kimpul tanpa perlakuan pregelatinisasi, yaitu 5,96%. Hal ini diduga disebabkan karena TKP memiliki daya ikat air lebih tinggi dibandingkan dengan kimpul tanpa perlakuan pregelatinisasi.

Tabel 6. Sifat kimia TKP

Perebusan Kadar air (%) Kadar pati (%) Kadar amilosa (%) Kadar amilo- pektin (%) Suhu (oC) Waktu (menit) 75 10 7,29±1,77 52,76±2,41 23,37±3,49 30,01±2,81 75 15 6,35±0,45 51,15±3,24 24,85±4,34 27,67±8,78 75 20 8,19±1,65 55,04±5,91 25,30±2,07 31,99±4,49 85 10 6,85±1,03 55,50±5,01 25,20±1,00 33,64±10,37 85 15 7,08±1,29 55,79±5,97 26,02±1,90 32,54±12,28 85 20 7,71±1,56 50,79±2,32 24,84±1,42 28,35±3,22 95 10 7,00±1,92 52,05±4,79 24,68±3,24 29,53±3,85 95 15 6,91±1,44 54,70±4,13 24,30±1,94 32,19±8,08 95 20 6,63±1,09 55,04±0,73 25,10±3,06 32,15±5,58 Tanpa perebusan 5,96±1,20 50,95±2,33 23,23±0,42 29,62±5,19 Keterangan: Nilai rata-rata ± standar deviasi dari 3 ulangan. Nilai rata-rata yang

diikuti huruf yang berbeda pada kolom yang sama menunjukkan berbeda nyata (P<0,05).

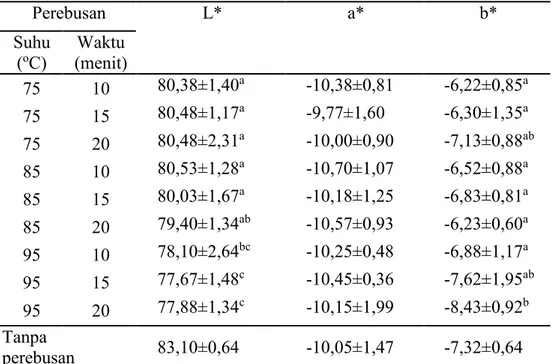

5.4. Warna

Pengaruh suhu dan waktu perebusan terhadap warna TKP disajikan pada Tabel 7. Hasil analisis statistik menunjukkan suhu dan waktu perebusan berpengaruh nyata terhadap nilai L* dan b* TKP, namun berpengaruh tidak nyata terhadap nilai a*.

Nilai L* TKP berkisar dari 77,67 – 80,38. Secara umum nilai L* TKP lebih rendah dibandingkan nilai L* tepung kimpul tanpa perlakuan pregelatinisasi. Hal ini menunjukkan perlakuan pregelatinisasi dapat menyebabkan kecerahan tepung menjadi berkurang. Hal ini diduga disebabkan karena telah terjadi reaksi browning non-enzimatis pada saat proses perebusan.

19

Analisis statistik menunjukkan, interaksi pengaruh faktor suhu dan lama perebusan tidak nyata (P>0,05) terhadap nilai L*. Nilai L* dipengaruhi secara nyata (P<0,05) oleh suhu perebusan, namun tidak oleh lama perebusan. Peningkatan suhu perebusan cenderung menurunkan nilai L* TKP (Tabel 8), yang berarti menurunkan tingkat kecerahan TKP.

Tabel 7. Nilai L*, a*, dan b* TKP

Perebusan L* a* b* Suhu (oC) Waktu (menit) 75 10 80,38±1,40a -10,38±0,81 -6,22±0,85a 75 15 80,48±1,17a -9,77±1,60 -6,30±1,35a 75 20 80,48±2,31a -10,00±0,90 -7,13±0,88ab 85 10 80,53±1,28a -10,70±1,07 -6,52±0,88a 85 15 80,03±1,67a -10,18±1,25 -6,83±0,81a 85 20 79,40±1,34ab -10,57±0,93 -6,23±0,60a 95 10 78,10±2,64bc -10,25±0,48 -6,88±1,17a 95 15 77,67±1,48c -10,45±0,36 -7,62±1,95ab 95 20 77,88±1,34c -10,15±1,99 -8,43±0,92b Tanpa perebusan 83,10±0,64 -10,05±1,47 -7,32±0,64

Keterangan: Nilai rata-rata ± standar deviasi dari 3 ulangan. Nilai rata-rata yang diikuti huruf yang berbeda pada kolom yang sama menunjukkan berbeda nyata (P<0,05)

Tabel 8. Pengaruh suhu dan waktu perebusan terhadap nilai L* TKP Perlakuan L* Suhu (oC) 75 80,45±1,47a 85 79,99±1,34a 95 77,88±1,66b Waktu (menit) 10 79,67±2,01 15 79,39±1,82 20 79,26±1,87

Keterangan: Nilai rata ± standar deviasi dari 9 ulangan. Nilai rata-rata yang diikuti huruf yang berbeda menunjukkan berbeda nyata (P<0,05)

Analisis statistik menunjukkan, interaksi faktor suhu dan lama perebusan tidak nyata (P>0,05) nilai b*. Nilai b* dipengaruhi secara nyata (P<0,05) oleh suhu perebusan, namun tidak oleh lama perebusan. Peningkatan suhu perebusan cenderung menurunkan nilai L* TKP (Tabel 9). Hal ini menunjukkan peningkatan suhu perebusan cendrung menyebabkan perubahan warna TKP ke arah biru.

Tabel 9. Pengaruh suhu dan waktu perebusan terhadap nilai b* TKP Perlakuan b* Suhu (oC) 75 -6,55±1,01a 85 -6,53±0,72a 95 -7,64±1,40b Waktu (menit) 10 -6,54±0,90 15 -6,92±1,38 20 -7,27±1,19

Keterangan: Nilai rata ± standar deviasi dari 9 ulangan. Nilai rata-rata yang diikuti huruf yang berbeda menunjukkan berbeda nyata (P<0,05.

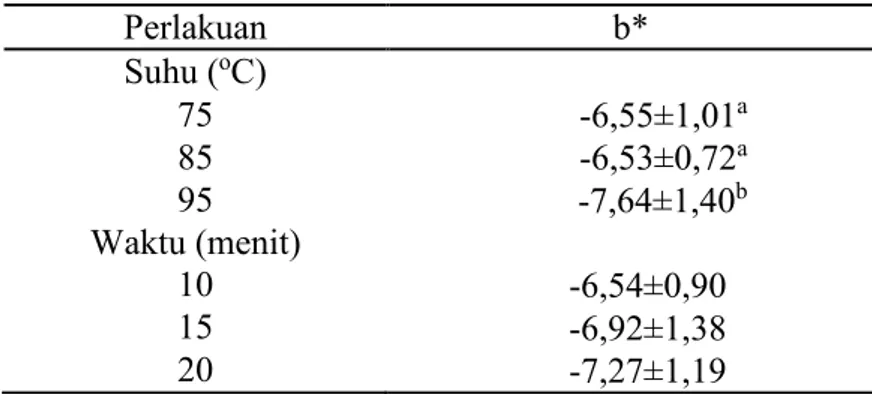

5.5. Sifat Pasta

Pengaruh suhu dan waktu perebusan terhadap sifat pasta TKP disajikan pada Tabel 10. Hasil analisis statistik menunjukkan suhu dan waktu perebusan berpengaruh nyata terhadap waktu dan suhu mulainya gelatinisasi dari TKP, namun berpengaruh tidak nyata terhadap viskositas pada suhu 50 oC dan viskositas balik.

Waktu mulai gelatinisasi TKP berkisar dari 10,83 – 18,00 menit, sedangkan waktu mulai gelatinisasi tepung kimpul tanpa perlakuan pregelatinisasi 15,00 menit. Waktu mulai gelatinisasi tercepat ditunjukkan oleh TKP dengan perlakuan suhu perebusan 95 oC selama 20 menit. Waktu ini berbeda tidak nyata dengan waktu yang diberikan oleh TKP dengan perlakuan suhu 95 oC dengan lama perebusan 10 dan 15 menit.

21

Tabel 10. Sifat pasta TKP Perebusan Waktu mulai

gelatinisasi (menit)

Suhu mulai gelatinisasi

Viskositas 50oC Viskositas balik Suhu (oC) Waktu (menit) 75 10 16,00±1,00ab 87,03±3,10ab 2120,00±1745,94 2120,00±1745,94 75 15 16,33±0,58ab 87,50±1,93ab 2333,33±1482,62 2333,33±1482,62 75 20 16,33±0,58ab 86,97±4,77ab 1650,00±452,69 1650,00±452,69 85 10 18,00±2,65a 90,07±3,96a 895,00±171,97 895,00±171,97 85 15 17,00±1,00ab 89,40±1,65ab 1620,00±1454,98 1620,00±1454,98 85 20 14,67±2,31b 80,93±7,65b 1646,67±1543,86 1646,67±1543,86 95 10 11,00±1,73c 68,27±6,79c 1773,33±977,02 1773,33±977,02 95 15 11,33±1,15c 69,37±4,16c 2908,33±1508,81 2908,33±1508,81 95 20 10,83±0,29c 67,60±0,80c 3431,15±1733,58 3431,15±1733,58 Tanpa perebusan 15,00±0,00 81,77±0,68 3111,67±525,20 3111,67±525,20 Keterangan: Nilai rata-rata ± standar deviasi dari 3 ulangan. Nilai rata-rata yang

diikuti huruf yang berbeda pada kolom yang sama menunjukkan berbeda nyata (P<0,05).

Analisis statistik menunjukkan, interaksi pengaruh faktor suhu dan lama perebusan tidak nyata (P>0,05) terhadap waktu dan suhu mulai gelatinisasi. Waktu mulai gelatinisasi dipengaruhi secara nyata oleh suhu perebusan, namun tidak oleh lama perebusan. Peningkatan suhu perebusan cenderung menurunkan waktu mulai gelatinisasi dari TKP (Tabel 11).

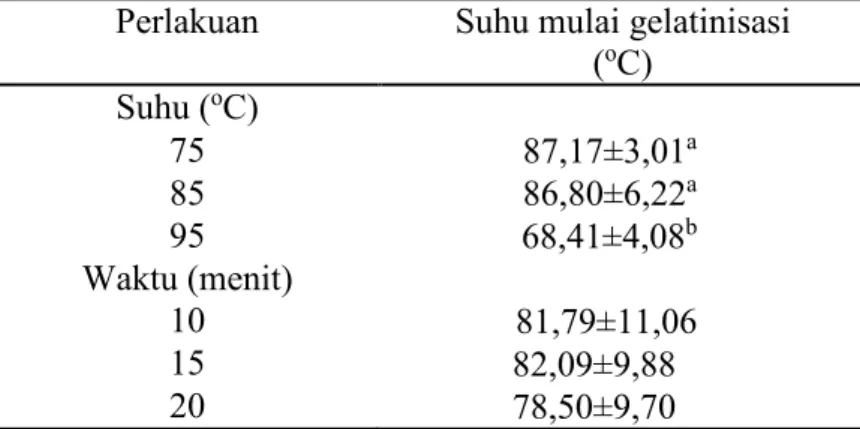

Suhu mulainya gelatinisasi dipengaruhi secara nyata oleh suhu perebusan, namun tidak oleh lama perebusan. Peningkatan suhu perebusan cenderung menurunkan suhu mulai gelatinisasi dari TKP (Tabel 12).

Tabel 11. Pengaruh suhu dan lama perebusan terhadap waktu mulai gelatinisasi

Perlakuan Waktu mulai gelatinisasi (menit) Suhu (oC) 75 16,22±0,67a 85 16,56±2,35a 95 11,06±1,07b Waktu (menit) 10 15,00±3,54 15 14,89±2,80 20 13,94±2,72

Keterangan: Nilai rata ± standar deviasi dari 9 ulangan. Nilai rata-rata yang diikuti huruf yang berbeda menunjukkan berbeda nyata (P<0,05.

Tabel 12. Pengaruh suhu dan lama perebusan terhadap suhu mulai gelatinisasi

Perlakuan Suhu mulai gelatinisasi (oC) Suhu (oC) 75 87,17±3,01a 85 86,80±6,22a 95 68,41±4,08b Waktu (menit) 10 81,79±11,06 15 82,09±9,88 20 78,50±9,70

Keterangan: Nilai rata ± standar deviasi dari 9 ulangan. Nilai rata-rata yang diikuti huruf yang berbeda menunjukkan berbeda nyata (P<0,05.

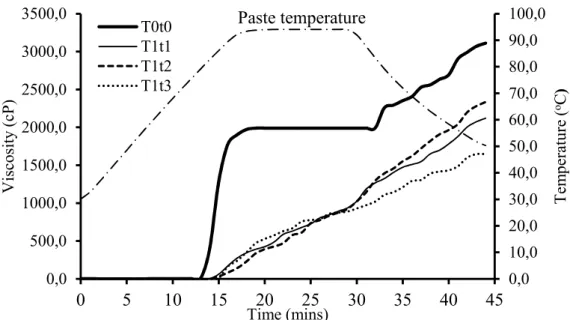

5.6. Profil Amilografi

Gambar 3, Gambar 4, dan Gambar 5 menunjukkan profil amilografi TKP dan tepung kimpul tanpa perlakuan pregelatinisasi. Gambar tersebut menunjukkan, perbedaan yang signifikan antara TKP dengan tepung kimpul tanpa perlakuan pregelatinisasi.

Tepung kimpul tanpa perlakuan pregelatinisasi menunjukkan adanya viskositas puncak dengan viskositas yang terjadi pati pada waktu pemanasan 19 menit

23

dan suhu 93,80 oC yang kemudian diikuti dengan pecahnya granular. Pada saat pecahnya granular pati terjadi penurunan viskositas, namun demikian turunnya viskositas ini tidak tajam dan tidak banyak. Hal ini menunjukkan tepung kimpul alami mengandung pati yang tergolong ke dalam pati tipe B. Menurut Schoch dan Maywald (1968), berdasarkan profil gelatinisasinya, pati ada 4 jenis yaitu tipe A, B, C dan D. Profil tipe A menunjukkan pati yang memiliki kemampuan mengembang yang tinggi yang ditunjukkan dengan tingginya viskositas puncak serta terjadi penurunan viskositas selama pemanasan (mengalami breakdown) contohnya pati kentang dan tapioka alami. Profil tipe B profilnya mirip dengan pati tipe A akan tetapi dengan viskositas maksimum lebih rendah. Profil tipe C adalah pati yang mengalami pengembangan yang terbatas, yang ditunjukkan dengan tidak adanya viskositas puncak dan viskositas breakdown. Profil tipe D adalah pati yang mengalami pengembangan terbatas yang ditunjukkan dengan rendahnya profil viskositas.

TKP pada penelitian ini tidak menunjukkan adanya viskositas puncak serta dengan profil amilografi yang cukup rendah, sehingga dapat dinyatakan sebagai tepung yang mengandung pati tipe C.

Gambar 3. Profile amilografi TKP yang diproduksi melalui perebusan pada suhu 75 oC. T0t0 = tepung kimpul tanpa pregelatinisasi; T1 = suhu perebusan 75 oC; t 1, 2, 3 = lama perebusan 10, 15, dan 20 menit.

Gambar 4. Profile amilografi TKP yang diproduksi melalui perebusan pada suhu 85 oC. T0t0 = tepung kimpul tanpa pregelatinisasi; T2 = suhu perebusan 85 oC; t 1, 2, 3 = lama perebusan 10, 15, dan 20 menit.

0,0 10,0 20,0 30,0 40,0 50,0 60,0 70,0 80,0 90,0 100,0 0,0 500,0 1000,0 1500,0 2000,0 2500,0 3000,0 3500,0 0 5 10 15 20 25 30 35 40 45 T em p er at ur e ( oC ) V is cos it y ( cP ) Time (mins) T0t0 T1t1 T1t2 T1t3 0,0 10,0 20,0 30,0 40,0 50,0 60,0 70,0 80,0 90,0 100,0 0,0 500,0 1000,0 1500,0 2000,0 2500,0 3000,0 3500,0 0 5 10 15 20 25 30 35 40 45 T em p er at ur e ( oC ) V is cos it y ( cP ) Time (mins) T0t0 T2t1 T2t2 T2t3 Paste temperature Paste temperature

25

Gambar 5. Profile amilografi TKP yang diproduksi melalui perebusan pada suhu 95 oC. T0t0 = tepung kimpul tanpa pregelatinisasi; T3 = suhu perebusan 95 oC; t 1, 2, 3 = lama perebusan 10, 15, dan 20 menit.

0,0 10,0 20,0 30,0 40,0 50,0 60,0 70,0 80,0 90,0 100,0 0,0 500,0 1000,0 1500,0 2000,0 2500,0 3000,0 3500,0 0 5 10 15 20 25 30 35 40 45 T em p er at ur e ( oC ) V is cos it y ( cP ) Time (mins) T0t0 T3t1 T3t2 T3t3 Paste temperature

Dari hasil penelitian yang telah dilakukan maka dapat diambil kesimpulan sebagai berikut:

1) Kapasitas penyerapan air, swelling power, nilai L*, nilai b*, waktu awal gelatinisasi, suhu awal gelatinisasi dari TKP dipengaruhi secara nyata oleh suhu perebusan.

2) Rendemen dan sifat kimia TKP tidak dipengaruhi secara nyata baik oleh suhu perebusan maupun oleh lama perebusan.

3) Kelarutan TKP dipengaruhi oleh interaksi suhu dan lama perebusan.

4) Ditinjau dari sifat fisik, karakteristik pasta, serta profile amilografi perlakuan suhu perebusan 95 oC dengan lama perebusan 10 menit menghasilkan TKP terbaik. TKP dari perlakuan ini memiliki kapasitas penyerapan air 275,98 %, kelarutan 0,49 %, swelling power 962,40 %, kapasitas penyerapan minyak 1,58 %, kadar air 7,00 %, kadar pati 52,05 %, kadar amilosa 24,68 %, kadar amilopektin 29,53 %, waktu mulai gelatinisasi, 11 menit, dan suhu mulai gelatinisasi 69,37 oC.

5) Perlakuan pregelatinisasi dengan metode perebusan dapat mengubah pati tepung kimpul dari tipe B menjadi tipe C, serta memperbaiki sifat fisik dan karakteristik pastanya.

DAFTAR PUSTAKA

AACC. 1995. Determination of pasting properties of rice with the rapid visco analyzer. Approved Methods of Analysis, 9"‘ Edition. American Association of Cereal Chemists. St. Paul, MN

Anonimus. 2007. Budidaya Pertanian.

http://warintek.bantul.go.id/web.php?mod=basisdata&kat=1&sub=2&file=19 1. Sept, 12, 2007.

AOAC. 1995. Official methods analysis of the association of official agriculture chemist. Assoc. of Official Agric. Chemist. Washington, DC

Bourke R.M. 1982. Root crops in Papua New Guinea p. 51 – 63. In Bourke R.H. and Kesavan V. (ed.) Proceeding of the Second Papua New Guinea Food Crops Conference. Departemen of Primary Industry, Port Moresby.

Bradbury H.J. and W.D. Holloway. 2000. Chemistry of Tropical Root Crops. Australian Centre for International Agriculture Research, Canberra.

Giacometti, D.C. and J. León. 1994. Tannia, Yautia (Xanthosoma sagittifolium), p 253-258. In J.E. Hernándo Bermejo and J. León (eds.), Neglected Crops: 1492 from a Different Perspective. FAO, Rome.

Hidayat, B., N. Kalsum, dan Surfiana. 2009. Karakterisasi Tepung Ubi Kayu Modifikasi Yang Diproses Menggunakan Metode Pragelatinisasi Parsial. Jurnal Teknologi Industri dan Hasil Pertanian 14(2): 148 – 159.

Juliano, B.O. dan P.A. Hicks. 1990. Utilization of rice functional properties to produce rice food products with modern processing technologies. International Rice

Commission Newsletter, 39: 163-178.

Kainuma K, T. Odat, S. Cuzuki. 1967. Study of starch Phosphates Monoester. J. Technol, Soc. Starch 14: 24-28.

Kearsley, M.W., Dziedzic. 1995. Handbook of Starch Hydrolysis Product and Their Derivatives. Blackie Academic & Professional, Glasgow.

Khomsatin, S., Sugiyono, B. Haryanto. 2012. Kajian pengaruh pengukusan bertekanan tinggi terhadap sifat fisikokimia tepung jagung. Jurnal Teknologi dan Industri Pangan 23(1): 86 – 93

Kordylas, J. M. 1991. Processing and Preservation of Tropical and Subtropical Foods. Macmillan Education Ltd., London.

Leach, H. W., L.D. Mc.Cowen, dan T.J. Schoch. 1959. Structure of the starch granule. I. Swelling and solubility patterns of various starches. Cereal Chem. 36: 534 – 544.

Matz, S.A. 1984. Snack Food and Technology. The AVI Publishing Company, Westport, Connecticut.

Munarso, S.J. dan B. Haryanto. 2011. Perkembangan Teknologi Pengolahan Mie. Pusat Pengkajian dan Penerapan Teknologi Agroindustri, BPPT. Available at: www.iptek.net.id/ind. Diakses 21 September 2011.Damayanthi, E., D.I. Listyorini. 2006. Pemanfaatan tepung bekatul rendah lemak pada pembuatan keripik simulasi. Jurnal Gizi dan Pangan 1(2): 34 - 44

Murtiningsih dan Suryanti. 2011. Membuat Tepung Umbi dan Hasil Olahannya. PT AgroMedia Pustaka, Jakarta

Onwueme I.C. 1978. The Tropical Tuber Crops Yams Cassava Sweet Potato and Cocoyam. John Wiley Chichester.

Padmaja, G., Balagopalan, C, Moorthy, S.N., and Potty, V. P. 1996. Yuca Rava and Yuca Porridge: The Funtional Properties and Quality of Two Novel Cassava Poducts. Cassava Flour and Starch: Progress in Research and Development : 323-330.

Palupi, H.T., A. Zainul A dan M. Nugroho. 2011. Pengaruh pre gelatinisasi terhadap karakteristik tepung singkong. Teknologi Pangan 1(1): 1 - 14

Putra, I N.K. 2011. Pengolahan Keladi Menjadi Tepung dan Pemanfaatannya sebagai Pensubstitusi Tepung Beras pada Pengolahan Kue Tradisional Bali. Laporan Penelitian. Badan Pemberdayaan Masyarakat Dan Pemerintahan Desa Provinsi Bali

Soekarto, S. T. 1985. Penilaian Organoleptik. Bhratara Karya Aksara, Jakarta Steel, R. G. D. and J. H. Torrie. 1980. Principles and Procedures of Statistics.

McGraw-Hill International Book Company, Singapore.

Suprapta, D.N., M. Antara, N. Arya, M. Sudana, A.S. Duniaji dan M. Sudarma. 2003. Penelitian Peningkatan Kualitas dan Diversifikasi Penggunaan Umbi-umbian sebagai Pangan Alternatif di Bali (Laporan hasil penelitian). Fakultas Pertanian Universitas Udayana, Denpasar.

LAMPIRAN

Lampiran 1. Data pengamatan terhadap rendemen

Perlakuan Ulangan

Rata-rata SD I II III T1 t1 23,65 24,70 23,31 23,89 0,72 t2 23,64 24,23 23,32 23,73 0,46 t3 24,32 24,34 23,65 24,10 0,39 T2 t1 22,71 24,84 23,34 23,63 1,09 t2 23,72 24,59 23,62 23,97 0,53 t3 22,09 24,15 23,35 23,20 1,04 T3 t1 21,72 24,03 22,38 22,71 1,19 t2 20,83 23,55 22,46 22,28 1,37 t3 22,33 22,66 22,01 22,33 0,32 T0 t0 24,82 25,90 25,05 25,26 0,57 Sidik ragam SK DB JK KT F-hit. F-0.05 F-0.01 Ulangan 2 9,0381 4,5190 15,68 * * 3,63 6,23 Perlakuan 8 12,1937 1,5242 5,29 * * 2,59 3,89 T 2 10,7419 5,3710 18,64 * * 3,63 6,23 t 2 0,1820 0,0910 0,32 ns 3,63 6,23 T x t 4 1,2697 0,3174 1,10 ns 3,01 4,77 Acak 16 4,6099 0,2881 Total 26 25,8417

Lampiran 2 Data pengamatan kadar air (%)

Perlakuan Ulangan

Rata-rata SD I II III T1 t1 5,94 9,29 6,63 7,29 1,77 t2 5,95 6,85 6,26 6,35 0,45 t3 9,05 9,24 6,28 8,19 1,65 T2 t1 5,77 7,83 6,96 6,85 1,03 t2 5,59 7,92 7,73 7,08 1,29 t3 6,16 7,71 9,27 7,71 1,56 T3 t1 5,61 9,19 6,21 7,00 1,92 t2 5,25 7,80 7,68 6,91 1,44 t3 5,70 7,84 6,34 6,63 1,09 T0 t0 5,81 7,23 4,84 5,96 1,20 Sidik ragam SK DB JK KT F-hit. F-0.05 F-0.01 Ulangan 2 19,3488 9,6744 9,11 * * 3,63 6,23 Perlakuan 8 7,4687 0,9336 0,88 ns 2,59 3,89 T 2 0,9766 0,4883 0,46 ns 3,63 6,23 t 2 2,4635 1,2317 1,16 ns 3,63 6,23 T x t 4 4,0286 1,0072 0,95 ns 3,01 4,77 Acak 16 16,9932 1,0621 Total 26 43,8106

31

Lampiran 3. Data pengamatan daya serap air (%bk)

Perlakuan Ulangan

Rata-rata SD I II III T1 t1 239,57 219,09 229,31 229,32 10,24 t2 231,66 249,10 230,26 237,01 10,50 t3 216,82 223,76 228,98 223,18 6,10 T2 t1 296,74 265,58 231,55 264,62 32,61 t2 251,57 268,31 224,05 247,97 22,35 t3 298,45 278,05 219,09 265,20 41,21 T3 t1 333,31 270,24 224,39 275,98 54,68 t2 348,26 296,55 210,74 285,18 69,46 t3 320,85 365,24 224,34 303,48 72,04 T0 t0 110,04 109,62 113,52 111,06 2,14 Sidik ragam SK DB JK KT F-hit. F-0.05 F-0.01 Ulangan 2 16508,5402 8254,2701 7,99 * * 3,63 6,23 Perlakuan 8 17372,6310 2171,5789 2,10 ns 2,59 3,89 T 2 15335,3993 7667,6996 7,42 * * 3,63 6,23 t 2 317,1650 158,5825 0,15 ns 3,63 6,23 T x t 4 1720,0667 430,0167 0,42 ns 3,01 4,77 Acak 16 16528,2327 1033,0145 Total 26 50409,4040

Lampiran 4. Data pengamatan daya serap minyak (ml/g)

Perlakuan Ulangan

Rata-rata SD I II III T1 t1 1,99 2,13 2,05 2,06 0,07 t2 1,39 1,52 1,88 1,60 0,25 t3 1,44 1,67 1,99 1,70 0,28 T2 t1 1,27 1,60 1,68 1,51 0,22 t2 2,10 1,67 1,50 1,76 0,31 t3 1,78 1,20 1,94 1,64 0,39 T3 t1 1,74 1,63 1,37 1,58 0,19 t2 2,20 1,46 1,35 1,67 0,46 t3 1,88 2,03 1,20 1,71 0,45 T0 t0 1,68 1,65 1,79 1,71 0,07 Sidik ragam SK DB JK KT F-hit. F-0.05 F-0.01 Ulangan 2 0,0533 0,0266 0,25 ns 3,63 6,23 Perlakuan 8 0,5877 0,0735 0,68 ns 2,59 3,89 T 2 0,1191 0,0595 0,55 ns 3,63 6,23 t 2 0,0095 0,0048 0,04 ns 3,63 6,23 T x t 4 0,4591 0,1148 1,06 ns 3,01 4,77 Acak 16 1,7274 0,1080 Total 26 2,3684

33

Lampiran 5. Data pengamatan kelarutan

Perlakuan Ulangan

Rata-rata SD I II III T1 t1 0,46 0,64 0,69 0,60 0,12 t2 0,25 0,43 0,59 0,42 0,17 t3 0,36 0,20 0,20 0,26 0,09 T2 t1 0,43 0,40 0,46 0,43 0,03 t2 0,54 0,42 0,54 0,50 0,07 t3 0,47 0,44 0,46 0,46 0,01 T3 t1 0,42 0,61 0,44 0,49 0,10 t2 0,50 0,59 0,58 0,56 0,05 t3 0,46 0,32 0,44 0,41 0,08 T0 t0 0,60 0,56 0,60 0,59 0,02 Sidik ragam SK DB JK KT F-hit. F-0.05 F-0.01 Ulangan 2 0,0095 0,0048 0,47 ns 3,63 6,23 Perlakuan 8 0,2956 0,0370 3,62 * 2,59 3,89 T 2 0,0436 0,0218 2,13 ns 3,63 6,23 t 2 0,1134 0,0567 5,55 * 3,63 6,23 T x t 4 0,1387 0,0347 3,39 * 3,01 4,77 Acak 16 0,1635 0,0102 Total 26 0,4687

Lampiran 6. Data pengamatan swelling power (%)

Perlakuan Ulangan

Rata-rata SD I II III T1 t1 710,38 710,92 718,27 713,19 4,41 t2 624,07 649,50 692,86 655,48 34,78 t3 653,04 630,63 676,70 653,46 23,04 T2 t1 915,97 750,00 641,96 769,31 138,02 t2 785,59 773,04 680,17 746,27 57,58 t3 1006,19 946,90 619,13 857,41 208,47 T3 t1 1111,86 937,17 838,18 962,40 138,58 t2 1154,87 1170,09 664,35 996,44 287,70 t3 1082,46 1210,28 877,57 1056,77 167,84 T0 t0 382,05 298,04 346,08 342,06 42,15 Sidik ragam SK DB JK KT F-hit. F-0.05 F-0.01 Ulangan 2 171105,84 85552,92 6,10 * 3,63 6,23 Perlakuan 8 548941,21 68617,65 4,89 * * 2,59 3,89 T 2 507691,46 253845,73 18,10 * * 3,63 6,23 t 2 15319,78 7659,89 0,55 ns 3,63 6,23 T x t 4 25929,98 6482,49 0,46 ns 3,01 4,77 Acak 16 224350,56 14021,91 Total 26 944397,61

35

Lampiran 7. Data pengamatan kadar pati (%)

Perlakuan Ulangan

Rata-rata SD I II III T1 t1 55,08 52,93 50,26 52,76 2,41 t2 47,49 53,70 52,25 51,15 3,24 t3 61,84 51,14 52,15 55,04 5,91 T2 t1 55,40 50,54 60,56 55,50 5,01 t2 51,35 53,45 62,58 55,79 5,97 t3 53,14 50,74 48,49 50,79 2,32 T3 t1 57,47 50,25 48,43 52,05 4,79 t2 49,93 56,91 57,25 54,70 4,13 t3 55,61 55,29 54,22 55,04 0,73 T0 t0 50,94 48,62 53,28 50,95 2,33 Sidik ragam SK DB JK KT F-hit. F-0.05 F-0.01 Ulangan 2 10,37 5,19 0,27 ns 3,63 6,23 Perlakuan 8 92,39 11,55 0,61 ns 2,59 3,89 T 2 6,00 3,00 0,16 ns 3,63 6,23 t 2 0,89 0,44 0,02 ns 3,63 6,23 T x t 4 85,50 21,38 1,12 ns 3,01 4,77 Acak 16 305,37 19,09 Total 26 408,13

Lampiran 8. Data pengamatan kadar amilosa (%)

Perlakuan Ulangan

Rata-rata SD I II III T1 t1 24,98 25,77 19,37 23,37 3,49 t2 28,95 25,30 20,30 24,85 4,34 t3 27,68 24,32 23,90 25,30 2,07 T2 t1 26,26 24,26 25,09 25,20 1,00 t2 28,11 25,53 24,41 26,02 1,90 t3 26,41 24,47 23,65 24,84 1,42 T3 t1 27,99 24,55 21,51 24,68 3,24 t2 25,48 25,36 22,06 24,30 1,94 t3 28,55 24,01 22,73 25,10 3,06 T0 t0 23,50 22,75 23,43 23,23 0,42 Sidik ragam SK DB JK KT F-hit. F-0.05 F-0.01 Ulangan 2 594,30 297,15 248,63 * * 3,63 6,23 Perlakuan 8 5,69 0,71 0,59 ns 2,59 3,89 T 2 1,65 0,82 0,69 ns 3,63 6,23 t 2 2,24 1,12 0,94 ns 3,63 6,23 T x t 4 1,79 0,45 0,38 ns 3,01 4,77 Acak 16 19,12 1,20 Total 26 619,11

37

Lampiran 9. Data pengamatan kadar amilopektin (%)

Perlakuan Ulangan

Rata-rata SD I II III T1 t1 30,10 27,16 32,78 30,01 2,81 t2 18,55 28,39 36,07 27,67 8,78 t3 34,17 26,82 34,98 31,99 4,49 T2 t1 29,14 26,28 45,50 33,64 10,37 t2 23,24 27,92 46,46 32,54 12,28 t3 26,72 26,27 32,06 28,35 3,22 T3 t1 29,48 25,70 33,40 29,53 3,85 t2 24,46 31,55 40,57 32,19 8,08 t3 27,06 31,28 38,11 32,15 5,58 T0 t0 27,44 25,87 35,55 29,62 5,19 Sidik ragam SK DB JK KT F-hit. F-0.05 F-0.01 Ulangan 2 641,52 320,76 15,62 * * 3,63 6,23 Perlakuan 8 102,66 12,83 0,62 ns 2,59 3,89 T 2 13,89 6,95 0,34 ns 3,63 6,23 t 2 0,36 0,18 0,01 ns 3,63 6,23 T x t 4 88,40 22,10 1,08 ns 3,01 4,77 Acak 16 328,54 20,53 Total 26 1072,72

Lampiran 10. Data pengamatan nilai L*

Perlakuan Ulangan

Rata-rata SD I II III T1 t1 79,25 79,95 81,95 80,38 1,40 t2 79,15 80,95 81,35 80,48 1,17 t3 77,85 81,45 82,15 80,48 2,31 T2 t1 79,65 79,95 82,00 80,53 1,28 t2 78,15 80,60 81,35 80,03 1,67 t3 78,20 79,15 80,85 79,40 1,34 T3 t1 75,10 79,15 80,05 78,10 2,64 t2 76,05 78,95 78,00 77,67 1,48 t3 76,35 78,50 78,80 77,88 1,34 T0 t0 82,55 82,95 83,80 83,10 0,64 Sidik ragam SK DB JK KT F-hit. F-0.05 F-0.01 Ulangan 2 42,01 21,01 34,90 * * 3,63 6,23 Perlakuan 8 35,94 4,49 7,46 * * 2,59 3,89 T 2 33,70 16,85 27,99 * * 3,63 6,23 t 2 0,81 0,41 0,67 ns 3,63 6,23 T x t 4 1,43 0,36 0,59 ns 3,01 4,77 Acak 16 9,63 0,60 Total 26 87,59

39

Lampiran 11. Data pengamatan nilai a*

Perlakuan Ulangan

Rata-rata SD I II III T1 t1 -10,10 -9,75 -11,30 -10,38 0,81 t2 -9,90 -8,10 -11,30 -9,77 1,60 t3 -10,10 -9,05 -10,85 -10,00 0,90 T2 t1 -9,85 -10,35 -11,90 -10,70 1,07 t2 -10,15 -8,95 -11,45 -10,18 1,25 t3 -11,60 -9,80 -10,30 -10,57 0,93 T3 t1 -9,95 -10,00 -10,80 -10,25 0,48 t2 -10,55 -10,05 -10,75 -10,45 0,36 t3 -9,90 -8,30 -12,25 -10,15 1,99 T0 t0 -9,75 -8,75 -11,65 -10,05 1,47 Sidik ragam SK DB JK KT F-hit. F-0.05 F-0.01 Ulangan 2 15,24 7,62 14,15 * * 3,63 6,23 Perlakuan 8 2,00 0,25 0,46 ns 2,59 3,89 T 2 0,85 0,42 0,79 ns 3,63 6,23 t 2 0,45 0,23 0,42 ns 3,63 6,23 T x t 4 0,70 0,18 0,33 ns 3,01 4,77 Acak 16 8,61 0,54 Total 26 25,85

Lampiran 12. Data pengamatan nilai b*

Perlakuan Ulangan

Rata-rata SD I II III T1 t1 -6,55 -5,25 -6,85 -6,22 0,85 t2 -6,20 -5,00 -7,70 -6,30 1,35 t3 -6,55 -6,70 -8,15 -7,13 0,88 T2 t1 -7,00 -5,50 -7,05 -6,52 0,88 t2 -7,70 -6,70 -6,10 -6,83 0,81 t3 -6,30 -5,60 -6,80 -6,23 0,60 T3 t1 -8,20 -5,95 -6,50 -6,88 1,17 t2 -8,40 -5,40 -9,05 -7,62 1,95 t3 -8,75 -7,40 -9,15 -8,43 0,92 T0 t0 -7,50 -6,60 -7,85 -7,32 0,64 Sidik ragam SK DB JK KT F-hit. F-0.05 F-0.01 Ulangan 2 12,68 6,34 10,58 * * 3,63 6,23 Perlakuan 8 13,03 1,63 2,72 * 2,59 3,89 T 2 7,34 3,67 6,12 * 3,63 6,23 t 2 2,38 1,19 1,99 ns 3,63 6,23 T x t 4 3,30 0,83 1,38 ns 3,01 4,77 Acak 16 9,59 0,60 Total 26 35,29

41

Lampiran 13. Data pengamatan waktu mulai gelatinisasi (menit)

Perlakuan Ulangan

Rata-rata SD I II III T1 t1 17 15 16 16,00 1,00 t2 16 17 16 16,33 0,58 t3 17 16 16 16,33 0,58 T2 t1 17 16 21 18,00 2,65 t2 17 18 16 17,00 1,00 t3 12 16 16 14,67 2,31 T3 t1 10 10 13 11,00 1,73 t2 12 10 12 11,33 1,15 t3 11 11 11 10,83 0,29 T0 t0 15 15 15 15,00 0,00 Sidik ragam SK DB JK KT F-hit. F-0.05 F-0.01 Ulangan 2 5,06 2,53 1,20 ns 3,63 6,23 Perlakuan 8 189,33 23,67 11,21 * * 2,59 3,89 T 2 171,17 85,58 40,54 * * 3,63 6,23 t 2 6,06 3,03 1,43 ns 3,63 6,23 T x t 4 12,11 3,03 1,43 ns 3,01 4,77 Acak 16 33,78 2,11 Total 26 228,17

Lampiran 14. Data pengamatan suhu mulai gelatinisasi (oC)

Perlakuan Ulangan

Rata-rata SD I II III T1 t1 90,6 85,5 85,0 87,03 3,10 t2 86,1 89,7 86,7 87,50 1,93 t3 92,3 85,5 83,1 86,97 4,77 T2 t1 90,3 86,0 93,9 90,07 3,96 t2 91,3 88,3 88,6 89,40 1,65 t3 72,1 85,3 85,4 80,93 7,65 T3 t1 64,1 64,6 76,1 68,27 6,79 t2 72,7 64,7 70,7 69,37 4,16 t3 67,6 66,8 68,4 67,60 0,80 T0 t0 82,0 82,3 81,0 81,77 0,68 Sidik ragam SK DB JK KT F-hit. F-0.05 F-0.01 Ulangan 2 25,68 12,84 0,63 ns 3,63 6,23 Perlakuan 8 2231,16 278,90 13,59 * * 2,59 3,89 T 2 2070,32 1035,16 50,43 * * 3,63 6,23 t 2 71,39 35,69 1,74 ns 3,63 6,23 T x t 4 89,45 22,36 1,09 ns 3,01 4,77 Acak 16 328,42 20,53 Total 26 2585,26

43

Lampiran 15. Data pengamatan viskositas 50 oC

Perlakuan Ulangan

Rata-rata SD I II III T1 t1 980 1250 4130 2120,00 1745,94 t2 3895 945 2160 2333,33 1482,62 t3 2095 1190 1665 1650,00 452,69 T2 t1 1090 830 765 895,00 171,97 t2 355 3210 1295 1620,00 1454,98 t3 1485 3265 190 1646,67 1543,86 T3 t1 2800 855 1665 1773,33 977,02 t2 4585 2480 1660 2908,33 1508,81 t3 3723 5000 1570 3431,15 1733,58 T0 t0 3645 3095 2595 3111,67 525,20 Sidik ragam SK DB JK KT F-hit. F-0.05 F-0.01 Ulangan 2 2009232,70 1004616,35 0,53 ns 3,63 6,23 Perlakuan 8 13941137,76 1742642,22 0,92 ns 2,59 3,89 T 2 7806543,12 3903271,56 2,05 ns 3,63 6,23 t 2 2692735,83 1346367,91 0,71 ns 3,63 6,23 T x t 4 3441858,81 860464,70 0,45 ns 3,01 4,77 Acak 16 30426385,59 1901649,10 Total 26 46376756,05

Lampiran 16. Data pengamatan viskositas balik (cP)

Perlakuan Ulangan

Rata-rata SD I II III T1 t1 980 1250 4130 2120,00 1745,94 t2 3895 945 2160 2333,33 1482,62 t3 2095 1190 1665 1650,00 452,69 T2 t1 1090 830 765 895,00 171,97 t2 355 3210 1295 1620,00 1454,98 t3 1485 3265 190 1646,67 1543,86 T3 t1 2800 855 1665 1773,33 977,02 t2 4585 2480 1660 2908,33 1508,81 t3 3723 5000 1570 3431,15 1733,58 T0 t0 3645 3095 2595 3111,67 525,20 Sidik ragam SK DB JK KT F-hit. F-0.05 F-0.01 Ulangan 2 2009232,70 1004616,35 0,53 ns 3,63 6,23 Perlakuan 8 13941137,76 1742642,22 0,92 ns 2,59 3,89 T 2 7806543,12 3903271,56 2,05 ns 3,63 6,23 t 2 2692735,83 1346367,91 0,71 ns 3,63 6,23 T x t 4 3441858,81 860464,70 0,45 ns 3,01 4,77 Acak 16 30426385,59 1901649,10 Total 26 46376756,05

45

Lampiran 17. Viskositas pasta TKP selama pemanasan Waktu (menit) Viskositas (cP) Temp. (oC) T0t0 T1t1 T1t2 T1t3 T2t1 T2t2 T2t3 T3t1 T3t2 T3t3 0 1,7 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 30,2 1 1,7 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 32,8 2 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 1,7 0,0 36,6 3 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 1,7 0,0 40,6 4 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 1,7 0,0 44,5 5 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 48,5 6 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 52,6 7 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 56,6 8 1,7 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 60,4 9 1,7 0,0 0,0 0,0 0,0 0,0 0,0 18,3 10,0 0,0 64,3 10 1,7 0,0 0,0 0,0 0,0 0,0 0,0 68,3 30,0 75,0 68,1 11 1,7 0,0 0,0 0,0 0,0 0,0 3,3 106,7 66,7 277,5 71,8 12 1,7 0,0 0,0 0,0 0,0 0,0 6,7 136,7 150,0 362,5 75,5 13 1,7 0,0 0,0 0,0 0,0 0,0 8,3 175,0 208,3 462,5 79,1 14 386,7 3,3 0,0 0,0 0,0 0,0 11,7 218,3 316,7 517,5 82,7 15 1281,7 61,7 35,0 13,3 1,7 15,0 26,7 271,7 475,0 692,5 86,1 16 1780,0 171,7 85,0 168,3 26,7 28,3 118,3 338,3 596,7 872,5 89,5 17 1901,7 273,3 143,3 241,7 45,0 65,0 198,3 408,3 725,0 905,0 92,2 18 1971,7 343,3 230,0 351,7 71,7 183,3 280,0 518,3 778,3 932,5 93,4 19 1990,0 390,0 336,7 471,7 100,0 255,0 331,7 583,3 846,7 1175,0 93,8 20 1990,0 425,0 393,3 530,0 141,7 305,0 368,3 693,3 960,0 1185,0 94,0 21 1990,0 485,0 428,3 576,7 165,0 385,0 456,7 726,7 1038,3 1205,0 94,1 22 1990,0 586,7 473,3 631,7 178,3 473,3 585,0 780,0 1113,3 1220,0 94,1 23 1990,0 630,0 578,3 670,0 220,0 515,0 625,0 823,3 1166,7 1220,0 94,1

Waktu (menit) Viskositas (cP) Temp. (oC) T0t0 T1t1 T1t2 T1t3 T2t1 T2t2 T2t3 T3t1 T3t2 T3t3 24 1990,0 678,3 611,7 758,3 258,3 545,0 655,0 848,3 1225,0 1242,5 94,1 25 1990,0 725,0 736,7 778,3 293,3 573,3 678,3 871,7 1241,7 1257,5 94,0 26 1990,0 805,0 776,7 791,7 330,0 588,3 701,7 880,0 1270,0 1257,5 94,1 27 1990,0 845,0 835,0 861,7 360,0 610,0 723,3 906,7 1278,3 1270,0 94,1 28 1990,0 893,3 875,0 876,7 396,7 621,7 740,0 913,3 1291,7 1270,0 94,0 29 1990,0 936,7 925,0 890,0 416,7 663,3 753,3 933,3 1328,3 1270,0 94,0 30 1990,0 1025,0 1023,3 931,7 440,0 688,3 780,0 960,0 1338,3 1290,0 92,0 31 1990,0 1181,7 1141,7 973,3 485,0 725,0 838,3 1020,0 1368,3 1290,0 87,8 32 1990,0 1266,7 1296,7 1021,7 510,0 756,7 905,0 1070,0 1445,0 1492,5 83,4 33 2256,7 1323,3 1393,3 1110,0 538,3 833,3 951,7 1153,3 1543,3 1677,5 79,2 34 2293,3 1405,0 1458,3 1146,7 563,3 921,7 1018,3 1205,0 1648,3 1717,5 75,4 35 2351,7 1473,3 1553,3 1211,7 600,0 990,0 1040,0 1281,7 1765,0 1857,5 72,0 36 2406,7 1510,0 1621,7 1295,0 625,0 1076,7 1135,0 1340,0 1875,0 2055,0 68,9 37 2528,3 1548,3 1723,3 1308,3 645,0 1140,0 1236,7 1405,0 1996,7 2195,0 65,9 38 2561,7 1650,0 1821,7 1391,7 690,0 1223,3 1293,3 1450,0 2141,7 2340,0 63,2 39 2633,3 1698,3 1908,3 1418,3 708,3 1290,0 1328,3 1496,7 2293,3 2490,0 60,7 40 2693,3 1781,7 1965,0 1435,0 723,3 1336,7 1376,7 1568,3 2473,3 2655,0 58,4 41 2903,3 1880,0 2043,3 1488,3 765,0 1398,3 1455,0 1616,7 2570,0 2782,5 56,1 42 2990,0 2003,3 2198,3 1601,7 766,7 1450,0 1496,7 1666,7 2666,7 2932,5 53,8 43 3068,3 2073,3 2280,0 1648,3 820,0 1546,7 1621,7 1703,3 2803,3 3055,0 51,8 44 3111,7 2120,0 2333,3 1650,0 895,0 1620,0 1646,7 1773,3 2908,3 3285,0 50,3