LAJU KOROSI BAJA ZINCALLUME G550

Tugas Akhir

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun Oleh :

ALBERTUS INDIRA WIJAYA

NIM : 035214005

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

Tugas Akhir

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun Oleh :

ALBERTUS INDIRA WIJAYA

NIM : 035214005

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

2008

THE CORROTION RATE OF G550 ZINCALLUME STEEL

Final Project

Pressented as Partial Fulfillment of The Requirements to Obtain the Sarjana Teknik Degree

in Mechanical Engineering

By :

ALBERTUS INDIRA WIJAYA

Student Number : 035214005

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2008

☺

PERSEMBAHAN

☺

Tuhan Yesus Kristus dan Bunda Maria

yang selalu mendengarkan segala doa dan keluh kesahku,

yang selalu membimbing tiap langkahku, yang memberikan anugerah

dan kebahagiaan pada diriku serta mengabulkan

semua doa2ku selama ini

<

Papa dan Mama

<

Yang selalu menyayangiku&mencintaiku, mendoakan aku dan juga

mendukungku, menasehatiku, selalu memberikan aku semangat dan

selalu memarahiku saat aku nakal. Maafkan anakmu ini jika

selalu

mengecewakan kalian dan kadang membuat kalian

binggung tapi

selalu membuat kalian kangen padaku

☺

<

Buat Mba Dita, Mas Bin dan ponakanku Agatha

<

Walaupun sering berbeda pendapat namun kalian selalu mendukungku

agar aku selalu maju dan pantang menyerah

☺

<

Buat kekasihku Yulia Wahyu Widayati

<

Yang selalu memberi cinta dan kasih sayang kepadaku, dan selalu

sabar meski aku kadang selalu membuatmu marah. Yang selalu ada

disampingku, memberi semangat dan doa padaku

☺

<

Buat teman2ku & sahabat2ku

<

Andrew, Ronny, Nando, Bledeg, Combat, Gimbal, Sebul&Babe

Gepeng, Andre, Wilson, Gaband, Adi, semua teman2 TM ’03 yang

tidak dapat saya sebutkan satu per satu dan semua angkatan TM USD,

terima kasih atas persaudaraan yang baik

dan tanpa kalian aku bukan apa2.

I WILL MISS U BRO.

Sukses buat kalian semua.

☺

Don’t forget me & keep fighting

☺

Buat semua pihak yang tidak dapat aku sebutkan satu per satu, yang

telah membantuku hingga saat ini, tengkyu all

☺

.

PERNYATAAN

Dengan ini saya menyatakan bahwa Tugas Akhir ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu perguruan tinggi dan terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, 18 Maret 2008 Penulis

Albertus Indira Wijaya

LEMBAR PERNYATAAN PERSETUJUAN

PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS

Yang bertanda tangan dibawah ini, saya mahasiswa Universitas Sanata Dharma : Nama : Albertus Indira Wijaya

Nomor Mahasiswa : 035214005

Demi pengembangan ilmu pengetahuan, saya memberikan kepada Perpustakaan Universitas Sanata Dharma karya ilmiah saya yang berjudul :

“LAJU KOROSI BAJA ZINCALLUME G550”

beserta perangkat yang diperlukan (bila ada). Dengan demikian saya memberikan kepada Perpustakaan Universitas Sanata Dharma hak untuk menyimpan, mengalihkan dalam bentuk media lain, mengelolanya dalam bentuk pangkalan data, mendistribusikan secara terbatas, dan mempublikasikannya di Internet atau media lain untuk kepentingan akademis tanpa perlu meminta ijin dari saya maupun memberikan royalti kepada saya selama tetap mencantumkan nama saya sebagai penulis.

Demikian pernyataan ini yang saya buat dengan sebenarnya. Dibuat di Yogyakarta

Pada tanggal : 18 Maret 2008 Yang menyatakan

Albertus Indira Wijaya

INTISARI

Tujuan penelitian ini adalah untuk mengetahui laju korosi baja zincallume G550 pada beberapa lingkungan korosi, serta membandingkan struktur mikro dari baja tersebut, baik sebelum dan sesudah proses korosi. Komposisi dari baja zincallume adalah baja G550 dilapisi oleh 55% Aluminium, 43,5% Zinc dan 1,5% Si.

Dalam penelitian ini digunakan lima lingkungan pengkorosi, yaitu pada air laut, larutan semen, mortar, panas dan hujan, serta serbuk semen. Penelitian dilakukan selama 4 bulan. Pengamatan yang dilakukan antara lain, perubahan berat spesimen setiap lingkungan pengkorosi yang dilakukan setiap dua minggu, pengamatan visual, dan pengamatan struktur mikro (pengamatan ketebalan dilakukan pada awal dan akhir korosi).

Hasil penelitian menunjukkan bahwa laju korosi terbesar berdasarkan perubahan ketebalan terjadi pada lingkungan air laut. Berdasarkan perubahan berat, laju korosi yang terbesar terjadi pada larutan semen. Secara umum, makin lama peletakan spesimen pada lingkungan korosi, laju korosi yang terjadi makin menurun. Pada peristiwa tersebut juga terjadi perubahan warna pada spesimen.

KATA PENGANTAR

Puji dan syukur kepada Tuhan Yang Maha Esa atas segala rahmat dan karuniaNya, sehingga Tugas Akhir ini dapat terselesaikan. Tugas Akhir ini merupakan salah satu persyaratan untuk mencapai gelar Sarjana Teknik (S-1) Jurusan Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma Yogyakarta.

Penulis dapat menyelesaikan Tugas Akhir ini tidak terlepas dari bantuan dan kerjasama dari berbagai pihak. Pada kesempatan ini penulis mengucapkan terima kasih kepada:

1. Romo Dr. Ir.P.Wiryono P.,S.J, Rektor Universitas Sanata Dharma.

2. Romo Ir. Greg. Heliarko, S.J, S.S, B.S.T., M.A., M.Sc., Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

3. Bapak Yosef Agung Cahyanta, S.T.,M.T., Wakil Dekan I Fakultas Sains dan Teknologi Universitas Sanata Dharma.

4. Bapak Budi Sugiharto, S.T., M.T., Ketua Program Studi Teknik Mesin Fakultas Sains dan Teknologi Universitas Sanata Dharma.

5. Bapak Doddy Purwadianto S.T., M.T., Dosen Pembimbing Akademik. 6. Bapak Budi Setyahandana S.T., M.T., Dosen Pembimbing Tugas Akhir. 7. Bapak Ir. FX Agus Unggul Santosa, Koordinator Laboratorium Ilmu

Logam Universitas Sanata Dharma.

8. Bapak Martono, Laboran Laboratorium Ilmu Logam Universitas Sanata Dharma.

9. Bapak Intan, Laboran Laboratorium Ilmu Logam Universitas Sanata Dharma.

10.Kedua orang tua saya Bapak F.Y.M. Hidayat & Ibu Yulia K.S. 11.Keluarga besar kakakku Mba Dita, Mas Bin dan ponakkanku Agatha. 12.Ibu Lulu Budiman Budiarta yang telah memberi banyak dukungan.

13.Mas Anton dan keluarga yang sudah meminjamkan bahan ujian toefl dan laptop.

14.Rekan-rekan seperjuangan TM 03 dan TM 04, maupun dari berbagai angkatan yang telah berbagi suka dan duka serta pendorong dalam penyelesaian Tugas Akhir ini.

15.Kepada teman-teman dan semua pihak yang tidak dapat saya sebutkan satu persatu yang telah membantu sehingga Tugas Akhir ini dapat terselesaikan.

Penulis menyadari bahwa Tugas Akhir ini masih jauh dari sempurna sehingga kritik dan saran yang bersifat membangun sangat diharapkan guna penyempurnaan Tugas Akhir ini.

Yogyakarta, 18 Maret 2008. Penulis

Albertus Indira Wijaya

DAFTAR ISI

HALAMAN JUDUL... i

TITLE PAGE... . ii

HALAMAN PERSETUJUAN PEMBIMBING ... iii

HALAMAN PENGESAHAN... iv

HALAMAN PERSEMBAHAN ... v

PERNYATAAN HASIL KARYA... vii

INTISARI... viii

KATA PENGANTAR ... ix

DAFTAR ISI... xii

DAFTAR TABEL... xv

DAFTAR GAMBAR ... xvi

DAFTAR LAMPIRAN... xviii

BAB I PENDAHULUAN ... 1

1.1. Latar Belakang Masalah ... 1

1.2. Tujuan Penelitian ... 2

1.3. Manfaat Penelitian... 3

1.4. Batasan Masalah ... 3

1.5. Metode Pengumpulan Data... 4

1.5.1. Literatur... 4

1.5.2. Konsultasi... 4

1.5.3. Pengujian Bahan ... 4

1.6. Sistematika Penulisan ... 5

BAB II DASAR TEORI ... 6

2.1. Baja... 6

2.1.1. Pembuatan Baja Dan Jenisnya... 6

2.1.2. Sifat-sifat Baja Karbon Rendah... 10

2.1.3. Baja Zincallume... 11

2.1.3.1. Keunggulan Baja Zincallume... 12

2.1.3.2. Manfaat Baja Zincallume... 13

2.2. Seng (Zinc)... 13

2.3. Aluminium... ... 14

2.4. Korosi... 15

2.4.1. Macam-Macam Korosi ... 16

2.4.2. Laju Korosi ... 18

2.4.3. Faktor-Faktor Yang Mempengaruhi Korosi Baja Karbon Di Air Laut... 20

2.5. Pengujian Bahan………. 21

BAB III METODOLOGI PENELITIAN... 23

3.1. Skema Kerja Penelitian... 23

3.2. Persiapan Bahan... 24

3.3. Pembuatan Spesimen... 24

3.4. Perlakuan Pada Spesimen ... 25

3.4.1. Spesimen dicelup dalam semen yang terlarut ... 26

3.4.2. Spesimen direndam dengan air laut... 26

3.4.3. Spesimen diletakkan di tempat yang terkena panas dan hujan ... 26

3.4.4. Spesimen ditimbun dengan serbuk semen... 26

3.4.5. Spesimen dicor dengan mortar ... 27

3.5. Peralatan Yang Digunakan ... 27

3.6. Pengujian dan Pengukuran Spesimen ... 28

3.6.1. Pengukuran Berat... 28

3.6.2. Pengukuran Ketebalan ... 29

3.6.3. Pengamatan Visual ... 29

3.6.4. Pengamatan Struktur Mikro... 29

BAB IV HASIL PENELITIAN DAN PEMBAHASAN ... 31

4.1. Data Hasil Penelitian... 31

4.2. Pengamatan Struktur Mikro ... 34

4.2.1. Perhitungan Perbesaran Foto Mikro ... 38

4.3. Pengamatan Visual... 39

4.4. Laju Korosi... ... 41

4.4.1. Perhitungan Laju Korosi dengan Perubahan Berat Spesimen... 42

4.4.2. Perhitungan Kedalaman Korosi dengan Foto Struktur Mikro ... 51

BAB V KESIMPULAN DAN SARAN... 57

5.1. Kesimpulan ... 57

5.2. Saran... 58

DAFTAR PUSTAKA ... 59

LAMPIRAN... 60

DAFTAR TABEL

Tabel 2.1 Klasifikasi baja lapis seng dan aluminium berdasarkan

sifat mekanis pada panjang ukur 50 mm... 9 Tabel 2.2 Komposisi kimia logam dasar ... 10 Tabel 2.3 Sifat mekanis... 10 Tabel 4.1 Data Perubahan Berat Baja Zincallume G550

terhadap air laut... 31 Tabel 4.2 Data Perubahan Berat Baja Zincallume G550

terhadap larutan semen... 32 Tabel 4.3 Data Perubahan Berat Baja Zincallume G550

terhadap panas dan hujan ... 32 Tabel 4.4 Data Perubahan Berat Baja Zincallume G550

terhadap coran mortar ... 32 Tabel 4.5 Data Perubahan Berat Baja Zincallume G550

terhadap serbuk semen ... 33 Tabel 4.6 Laju Korosi Spesimen 1 dan Spesimen 2 terhadap air laut... 46 Tabel 4.7 Laju Korosi Spesimen 1 dan Spesimen 2

terhadap larutan semen... 46 Tabel 4.8 Laju Korosi Spesimen 1 dan Spesimen 2

Terhadap panas dan hujan... 47 Tabel 4.9 Laju Korosi Spesimen 1 dan Spesimen 2

terhadap coran mortar ... 47 Tabel 4.10 Laju Korosi Spesimen 1 dan Spesimen 2

terhadap serbuk semen ... 48 Tabel 4.11 Kedalaman Korosi pada Spesimen ... 55

DAFTAR GAMBAR

Gambar 1.1 Contoh rangka atap bangunan dengan bahan

baja Zincallume... 2

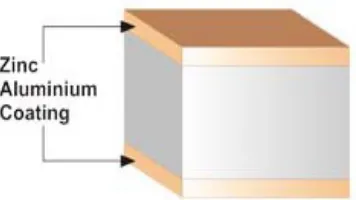

Gambar 2.1 Lapisan Zincallume pada baja... 12

Gambar 2.2 Contoh hasil dari Zinc ( coil besar, gelombang, rol-rolan) ... 14

Gambar 2.3 Pemantulan caaya pada benda... 22

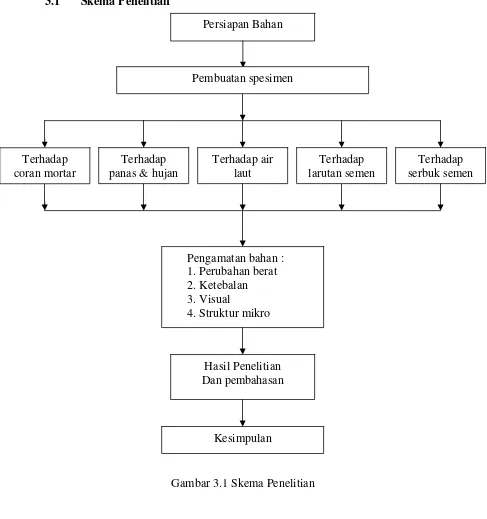

Gambar 3.1 Skema Penelitian... 23

Gambar 3.2 Mesin Gerinda ... 24

Gambar 3.3 Ukuran Spesimen ... 25

Gambar 3.4 Timbangan elektrik digital ... 28

Gambar 3.5 Spesimen sebelum korosi ... 29

Gambar 3.6 Mikroskop dan Kamera... 30

Gambar 4.1 Grafik Perubahan Berat pada Spesimen 1... 33

Gambar 4.2 Grafik Perubahan Berat pada Spesimen 2... 34

Gambar 4.3 Struktur Mikro Baja Zincallume tanpa Perlakuan ... 35

Gambar 4.4 Struktur Mikro Baja Zincallume terhadap air laut setelah 4 bulan... 35

Gambar 4.5 Struktur Mikro Baja Zincallume terhadap larutan semen setelah 4 bulan... 36

Gambar 4.6 Struktur Mikro Baja Zincallume terhadap coran mortar setelah 4 bulan... 36

Gambar 4.7 Struktur Mikro Baja Zincallume terhadap panas dan hujan setelah 4 bulan... 37

Gambar 4.8 Struktur Mikro baja Zincallume terhadap serbuk semen setelah 4 bulan... 37

Gambar 4.9 Foto Perbesaran Kawat ... 39

Gambar 4.10 Kondisi Spesimen sebelum Perlakuan ... 40

Gambar 4.11 Kondisi Spesimen terhadap larutan semen selama 4 bulan .... 40

Gambar 4.12 Kondisi Spesimen terhadap air laut selama 4 bulan... 40

Gambar 4.13 Kondisi Spesimen terhadap coran mortar selama 4 bulan ... 40

Gambar 4.14 Kondisi Spesimen terhadap panas dan hujan selama 4 bulan... 41

Gambar 4.15 Kondisi Spesimen terhadap serbuk semen selama 4 bulan ... 41

Gambar 4.16 Ukuran Spesimen 1 dan Spesimen 2 ... 43

Gambar 4.17 Grafik Laju Korosi Spesimen 1 dalam satuan mg/dm2/hari ... 49

Gambar 4.18 Grafik Laju Korosi Spesimen 2 dalam satuan mg/dm2/hari ... 49

Gambar 4.19 Grafik Laju Korosi Spesimen 1 dalam satuan mg/dm2/tahun ... 50

Gambar 4.20 Grafik Laju Korosi Spesimen 2 dalam satuan mg/dm2/tahun ... 50

Gambar 4.21 Ukuran Foto Struktur Mikro Spesimen mula-mula ... 52

Gambar 4.22 Ukuran Foto Struktur Mikro Spesimen terhadap air laut... 52

Gambar 4.23 Grafik Kedalaman Korosi ... 56

DAFTAR LAMPIRAN

Lampiran 1 : Usulan Revisi dari dosen penguji

PENDAHULUAN

1.1 Latar Belakang Masalah

Rumah atau sebuah bangunan adalah tempat yang sangat penting bagi manusia. kondisi bangunan, serta bahan bangunan yang tidak sempurna akan membuat orang yang menggunakannya merasa tidak nyaman.

Perkembangan bahan bangunan pada saat ini sangat pesat. Dikarenakan permintaan konsumen yang makin bervariasi untuk memperoleh jenis bahan bangunan yang lebih ringan, anti rayap, tidak menjalarkan api, tidak memuai, tahan lama terhadap berbagai kondisi cuaca, anti korosi dan lain-lain. Sehubungan dengan permintaan konsumen tersebut, banyak pabrik atau produsen bersaing untuk mengembangkan penelitian bahan dari logam sebagai pengganti kayu untuk rangka bangunan. Serangkaian proses kimia diperlukan untuk mendapatkan suatu kekuatan, bentuk dan penampilan bahan yang diinginkan sesuai dengan penggunaan selanjutnya pada bahan tersebut.

Para produsen kini mengembangkan baja sebagai pengganti kayu untuk bahan pembuat rangka bangunan seperti ditunjukkan pada gambar 1.1. Baja dipilih dengan alasan memiliki kekuatan, ketangguhan, dan kekerasan serta anti rayap. Tetapi ketahanan terhadap korosi lingkungan masih kurang. Sehingga para ahli membuat penelitian dengan memberi lapisan galvanis dan memperingan beratnya dengan memberikan perlakuan khusus pada baja agar permintaan konsumen atau masyarakat dapat terpenuhi.

2

Pemilihan bahan untuk rangka bangunan dari baja yang ringan dan tahan korosi adalah salah satu keputusan yang harus dibuat oleh seorang peneliti. Pemilihan dan prosesnya ditentukan sebelum memberikan lapisan atau campuran pada bahan, sehingga kekuatan, ketahanan serta penggunaanya dapat memuaskan konsumen atau masyarakat agar dapat membuat suatu bangunan yang kokoh dan tidak berbahaya serta tidak hanya memberikan promosi yang tidak sesuai dengan kenyataan.

Gambar 1.1 Contoh rangka atap bangunan dengan bahan baja zincallume

1.2 Tujuan

Adapun tujuan dari penelitian ini adalah sebagai berikut :

1. Mengetahui laju korosi baja zincallume ( G550 ) pada lingkungan air laut, larutan semen, mortar, panas dan hujan, serta lingkungan semen 2. Membandingkan struktur mikro dari baja zincallume ( G550 ) sebelum

1.3 Manfaat

Penelitian yang dilakukan diharapkan dapat memberikan manfaat, antara lain :

1. Dapat dipergunakan sebagai referensi pada penelitian berikutnya

2. Memberi input atau data untuk pengembangan rangka bangunan yang ringan dan tahan korosi

1.4 Batasan Masalah

Penelitian ini dibatasi pada lingkup :

- Bahan yang digunakan adalah baja zincallume ( G550 ) - Perlakuan yang diberikan antara lain :

* Dicelupkan kedalam larutan semen * Dicelupkan kedalam air laut

* Dimasukkan ke dalam semen bubuk

* Dicor dengan mortar ( campuran semen dan pasir ) * Terkena panas dan hujan

- Pengamatan yang dilakukan : struktur mikro, perubahan visualnya, serta ketebalannya.

4

1.5 Metode Pengumpulan Data

1.5.1. Literatur

Studi literatur digunakan sebagai dasar acuan dan referensi yang diantaranya mencakup : landasan teori, gambar, tabel, grafik, dan segala sesuatu yang berkaitan dengan penelitian. Persamaan untuk perhitungan yang berkaitan dengan analisa data diambil sebagai bahan perbandingan antara hasil dari penelitian dan pembahasan.

1.5.2. Konsultasi

Kontrol atas pengambilan data maupun pada hasil data dan pembahasan dilakukan bersama dosen pembimbing untuk perlu diingat penelitian dan pembahasan dapat dipertanggung jawabkan secara benar.

1.5.3. Pengujian Bahan

1.6. Sistematika Penulisan

BAB II

DASAR TEORI

Dalam penelitian ini penulis menggunakan bahan baja zincallume G550. Untuk mendalami tentang teori baja, penulis menjelaskan dasar-dasar teori serta seluk beluk tentang baja dan lapisannya.

2.1 Baja

Baja merupakan paduan besi (Fe) dan Karbon (C) dengan kadar karbon 0,05%-1,7%. Selain karbon pada baja terkandung kurang lebih 0,25%-0,3% Silikon (Si), 0,15% Mangan (Mn) dan unsur pengotor lain seperti : Phosfor (P) dan Belerang (S). Karena unsur-unsur tidak memberikan pengaruh utama, maka unsur tersebut diabaikan.

Bijih besi yang diperoleh dari pertambangan kemudian di lebur dalam dapur tinggi. Hasil dari dapur tinggi berupa besi kasar cair, di tuang dan di proses kembali. Dengan pemanasan lanjutan untuk mengurangi atau menambah unsur lain pada besi cair. Hasil leburan tersebut di sebut baja .

2.1.1. Pembuatan Baja Dan Jenisnya

Proses oksidasi peleburan baja dilakukan pada Converter, dapur listrik dan dapur pintu terbuka, selanjutnya dilakukan pembersihan unsur lain melalui proses asam dan proses basa. Melalui proses tersebut diatas, baja yang dihasilkan antara lain :

a. Baja paduan ( Alloy Steel )

Baja paduan diperoleh melalui penambahan unsur Chromines (Cr), Nikel (Ni), Mangan (Mn), Tungsten (W), Silikon (Si) pada baja karbon.

Kelebihan dari baja paduan antara lain :

- Keuletan yang tinggi tanpa mengurangi kekuatan tarik.

- Kemampuan kekerasan yang baik mengurangi kemungkinan retak dan korosi.

- Tahan terhadap perubahan suhu. b. Baja karbon (Carbon Steel)

Unsur pada baja cor dan baja tempa hampir sama, kecuali unsur Silikon

(Si) dan Mangan (Mn) yang berfungsi mengikat O . Baja cor dihasilkan dari

penambahan karbon sekitar 0,05 % sampai 1,7 % pada besi murni (Ferrit). Baja ini dibedakan menjadi :

2

- Baja karbon rendah (unsur C < 0,3 %)

Semakin sedikit unsur karbon yang ada maka semakin mendekati sifat besi murni. Baja karbon rendah ditinjau dari kekuatannya memiliki sifat sedang, liat, serta tangguh. Baja ini mudah di mesin dan mampu las - Baja karbon sedang (unsur C 0,3 %-0,5 %)

8

- Baja karbon tinggi (unsur C > 0,5 %)

Memiliki sifat lebih keras tapi kurang liat dan tangguh. Maka, untuk mempertinggi ketahanan terhadap aus dengan cara Heat Treatment dan untuk mengurangi sifat getasnya di Temper. Baja jenis ini dipergunakan untuk pembuatan pegas, alat-alat pertanian dan lain-lain.

AISI (American Iron and Steel Institute) dan SAE (Societi of Automotive Engineers) memberi kode untuk baja karbon biasa dengan seri 10xx. Dua angka terakhir menunjukan kandungan karbon (C) dalam baja tersebut. Sebagai contoh : seri 1050 berarti baja karbon dengan kandungan C sebesar 0,50% berat. Seri 1080 berarti baja karbon dengan kandungan karbon sebesar 0,80% berat.

c. Baja tahan karat (Stainless Steel)

Sifat baja yang tahan terhadap hampir semua kondisi karat (korosi), disebabkan karena baja ini mengandung paling sedikit 12% Chromium sebagai unsur paduannya. Baja tahan karat dibedakan menjadi :

- Baja tahan karat Austenitik - Baja tahan karat Ferritik

- Baja tahan karat Martensitik atau Perlit d. Baja perkakas (Tool Steel)

Baja ini mengandung unsurChromium (Cr), Tungsten (W), Vanadium dan Molibden (Mo), Sehingga membuat baja lebih tahan aus, tahan terhadap gesekan

Penambahan sejumlah elemen paduan pada baja ini akan memperbaiki serta melapisinya. Sehingga dapat digunakan sebagai konstruksi bangunan, kerangka tower dan kincir angin, mesin, dan lainnya.

Dalam penelitian ini penulis menggunakan bahan jenis baja karbon rendah yaitu baja zincallume ( G550 ). Dimana baja G550 mempunyai arti memiliki kuat luluh dan kuat tarik minimum sebesar 550 N/mm2, dengan regangan minimum 2% dengan Lo = 50 mm, serta memiliki kandungan kimia logam dasar diantaranya C 0,20%, Mn 1,20%, P 0,040%, dan S 0,030%.

Penulis memilih baja jenis ini dikarenakan baja karbon rendah lebih mudah terkorosi dan yang di teliti adalah laju korosi. Karena untuk mengetahui ketahanan bahan tersebut terhadap korosi lingkungan dan semen dalam sebuah bangunan.

10

Tabel 2.2 Komposisi kimia logam dasar ( Sumber : SNI 4096 : 2007 ” BJ.L AS ” )

Tabel 2.3 Sifat mekanis ( Sumber : SNI 4096 : 2007 ” BJ.L AS ” )

2.1.2. Sifat-Sifat Baja Karbon Rendah :

1. Liat atau ulet (memiliki kekuatan tarik tinggi) 2. Tangguh

3. Mudah dimesin (diolah). Contohnya dirol (rol dingin atau rol panas)

4. Mudah dilas

Kadar karbon adalah unsur yang paling utama untuk menguatkan baja, sehingga baja harus mengandung kadar karbon sampai kandungan tertentu dan yang diinginkan kandungan karbonnya adalah selalu lebih rendah. Hal ini untuk mempertahankan sifat-sifat mekanis dari baja tersebut. Tetapi apabila ditinjau dari mampu las, kadar karbon harus sampai batas tertentu. Semakin sedikit kandungan karbon dalam baja, maka baja akan semakin mendekati sifat besi murni.

2.1.3. Baja Zincallume

Baja lapis Zincallume merupakan baja lembaran lapis logam yang merupakan salah satu produk baja yang terpesat pertumbuhan kebutuhannya di dunia. Lebih dari 25 juta ton baja jenis ini telah di produksi di seluruh dunia sejak pengembangannya pada tahun 1972.

Baja Zincallume adalah baja yang dilapisi oleh logam campuran 55% Aluminium, 43,5% Zinc, dan 1,5% Silicon. Unsur Si selalu terdapat dalam baja. Unsur ini menurunkan laju perkembangan gas, sehingga mengurangi sifat berpori baja. Si akan menaikan tegangan tarik, menurunkan kecepatan pendinginan kritis, dan memberikan sifat mampu las dan mampu tempa pada baja. Dengan komposisi yang akurat dan teknologi yang tinggi zincallume memberikan perlindungan terhadap korosi. Baja Zincallume diproduksi melalui proses baja celup panas ( Hot–Dipping ) secara kontinyu pada temperatur tertentu. Zincallume mengkombinasi sifat – sifat utama dari logam baja, Zinc, dan Aluminium.

12

lapisan resin ini dan film pasivasi yang jernih membuat baja ini memiliki warna asli seperti keperak – perakan. Tampilannya yang mengkilap memberikan daya pantul cahaya dan panas yang tinggi. Daya tahan panas mencapai 3150C tanpa mengalami perubahan warna permukaannya. Hal ini menjadikan zincallume selain sebagai bahan atap yang unggul juga ideal untuk pemanggang roti, oven, dan pemanas gas.

Gambar 2.1 Lapisan zincallume pada baja

2.1.3.1. Keunggulan Baja Zincallume

• Kuat ( Karena mengandung baja )

• Anti - finger marking ( resin ), yaitu tidak membekas jika disentuh

• Memberikan perlindungan dari korosi ( dari sifat Al dan Zn )

• Tahan terhadap temperatur tinggi

• Ringan, flexibel, anti rayap

2.1.3.2. Manfaat Baja Zincallume

Banyak digunakan untuk foil stock dan circle

Digunakan pada industri pesawat terbang dengan tambahan Lithium

Digunakan sebagai tutup botol dan kaleng makanan Digunakan untuk brazing, casting, dan forging

Sebagai body mobil, konstruksi boiler, dan sebagainya

2.2 Seng ( Zinc )

Seng ( Zinc ) adalah unsur kimia dengan lambang kimia Zn, nomor atom 30, dan massa atom relatif 65,39. Seng tidak diperoleh dengan bebas di alam, melainkan dalam bentuk terikat. Mineral yang mengandung seng di alam bebas antara lain kalamin, franklinit, smithsonit, willenit dan zinkit.

Dalam industri, zinc mempunyai manfaat antara lain :

• Melapisi besi atau baja untuk mencegah proses korosi

• Digunakan untuk bahan batere

• Sebagai cetakan logam, penyepuhan listrik dan metalurgi bubuk

• Dalam bentuk oksida digunakan untuk industri kosmetik, plastik,

karet, sabun, pigmen dalam cat dan tinta

• Dalam bentuk sulfida digunakan untuk industri tabung televisi

dan lampu pendar

• Sebagai bahan pengawet kayu dalam bentuk sulfida dan bahan

14

Gambar 2.2 Contoh hasil dari zinc ( coil besar, gelombang, rol-rolan )

2.3 Aluminium

Aluminium merupakan logam ringan yang mempunyai sifat mekanik, ketahanan korosi dan hantaran listrik yang baik. Logam ini dipergunakan secara luas bukan saja untuk peralatan rumah tangga, tetapi juga dipakai untuk keperluan material pesawat terbang, otomotif, kapal laut, konstruksi dan lain – lain. Untuk mendapatkan peningkatan kekuatan mekanik, biasanya logam aluminium dipadukan dengan unsur Cu, Si Mg, Ni, dan sebagainya.

2.4 Korosi

Korosi (karat) gejala destruktif yang mempengaruhi semua logam. Walaupun besi bukan logam pertama yang dimanfaatkan, tetapi besi paling banyak digunakan dan relatif cepat korosi.

Pencegahan korosi atau karat sejak awal sampai sekarang, banyak membebani peradaban manusia dikarenakan :

a. Biaya korosi sangat mahal, baik akibat korosi maupun pencegahannya. b. Korosi sangat memboroskan sumber daya alam.

c. Korosi sangat membahayakan manusia, bahkan mendatangkan maut. Definisi korosi adalah rusaknya suatu bahan atau menurunnya kualitas bahan karena terjadi reaksi dengan lingkungan sekitar.

Kebanyakan proses korosi adalah melalui proses elektrokimia beberapa secara kimiawi. Korosi terjadi pada logam, karena kebanyakan logam ditemukan di alam dalam bentuk oksida atau logam cenderung kembali ke keadaan pada saat ditemukan. Logam adalah konduktor listrik, sehingga memungkinkan terjadi proses elektrokimia.

16

Korosi dapat dibedakan menjadi dua macam, yaitu : a. Korosi Logam Sejenis

b. Korosi Logam Tak Sejenis

Adalah korosi karena tergantung dari logam yang berlainan, disebut juga korosi dwi logam atau korosi galvanis. Terjadinya korosi galvanis tergantung pada posisi relatif logam-logam tersebut pada deret galvanik. Deret galvanik menyatakan potensial relatif antara logam-logam pada kondisi tertentu.

Perbedaan deret galvanik (DG) dengan deret elektrokimia (DEK) :

a. DEK : Data elektrokimia yang mutlak, untuk perhitungan yang teliti

DG :Data hubungan antara logam yang satu dengan lainnya dari hasil kualitatif

b. DEK : Memuat data dari unsur-unsur logam

DG : Logam-logam murni dan campuran lebih bersifat praktis c. DEK : Diukur pada kondisi standar

DG : Diukur pada kondisi sembarang yang tertentu

2.4.1 Macam-Macam Korosi

Korosi dibedakan atau diklasifikasikan menurut penampakan logam yang terkorosi, adapun macam-macam korosi adalah sebagai berikut :

a. Korosi Merata

pengkorosi. Korosi ini mudah dikontrol dengan cara Coating, Inkhibitor (memakai bahan kimia), proteksi katodik.

b. Korosi Dwi Logam

Diakibatkan adanya dua logam yang tak sejenis. c. Korosi kondisi pada air laut(Pitting)

Adalah korosi dipermukaan benda kerja yang berbentuk lubang-lubang karena sangat destruktif (bahaya), sulit dicek, dapat menyebabkan runtuhnya konstruksi dengan tak terduga. Dan untuk menghindarinya dipakai bahan-bahan yang tidak mempunyai korosi pitting antara lain : baja tahan karat 304, baja tahan karat 316, tembaga, Incoloy, besi tuang, kuningan, perunggu, titanium dan masih banyak bahan yang tahan tehadap korosi Pitting.

d. Korosi Celah(Crevice)

Adalah korosi yang terjadi secara lokal didalam sela-sela antara logam dan permukaan logam yang terlindungi, dimana larutan didalamnya tidak bisa keluar dan banyak terjadi dibawah gasket, keling, baut, katub dan sebagainya.

Untuk menghindari korosi celah adalah menggunakan sambungan las, bahan keling atau baut serta menggunakan gasket yang tidak menyerap cairan (memakai teflon).

e. Korosi antar butir atau batas butir(Intergranuler)

18

adalah menggunakan perlakuan panas dengan cairan yang bertemperatur tinggi sesudah pengelasan dan menurunkan kadar

karbon, misalnya sampai 0,03 % sehingga tidak terbentuk Cr C

seperti pada Stainless Steel 304 (Fe, 18Cr, 8Ni).

23 6

2.4.2 Laju Korosi

Laju korosi untuk baja yang terendam dalam air maupun yang terletak di air laut dipengaruhi oleh interaksi berbagai faktor antara lain :

a. Karbon dioksida.

Karbon dioksida sangat mudah larut dalam air dingin, dan membentuk asam karbonat dengan PH 5,5 sampai 6.

b. Oksigen.

Oksigen akan meningkatkan efisiensi reaksi katoda dalam kondisi-kondisi basa yang selalu dijumpai pada ketel-ketel baja. Oksigen juga dapat menimbulkan sumuran atau peronggaan ketika terlempar keluar dari air saat temperatur naik dan masuk ke dalam sistem.

c. Garam-garam magnesium dan kalsium.

Mutu air juga menentukan peranan yang besar. Meningkatnya laju aliran, khususnya ditempat terjadi olakan, juga meningkatkan laju korosi. Dalam air tawar, laju korosi sebesar 0,05 mm per tahun sudah biasa, walaupun mungkin laju itu turun hingga 0,01 mm per tahun bila endapan mengandung kapur sudah terbentuk. Dalam air laut laju korosi rata-rata berada di daerah antara 0,1 – 0,15 mm per tahun. Untuk mengetahui laju korosi pada bahan baja karbon rendah menggunakan rumus sebagai berikut :

t L

y korosi Laju

/ Δ

=

didapat dari rumus kelajuan benda sehingga rumus tersebut kita mampu menganalisa berapa laju korosi tiap tahunnya.

Apabila terdapat kerak, atau lokasinya berada di daerah pasang surut dan keadaan basah atau kering yang berulang, angka diatas akan menjadi lebih besar. Laju korosi paling cepat untuk baja lunak dalam lingkungan laut karena terjadi hempasan gelombang dan karena disini terdapat banyak oksigen. Di sini laju hilangnya logam mungkin empat atau lima kali lebih cepat dibanding bila logam itu terendam seluruhnya di tempat yang sama.

20

2.4.3 Faktor-Faktor Yang Mempengaruhi Korosi Baja Karbon Di Air Laut

a. Ion klorida.

Sangat korosif terhadap logam yang mengandung besi. Baja karbon dan logam-logam besi biasa tidak dapat dipasifkan. Karena garam laut mengandung klorida lebih dari 55 %.

b. Hantaran listrik.

Hantaran yang tinggi memungkinkan anoda dan listrik katoda tetap bekerja kendati terpisah jauh, jadi peluang terkena korosi meningkat dan serangan total mungkin jauh lebih parah dibandingkan struktur yang sama pada air tawar.

c. Oksigen.

Korosi pada baja semakin besar dikendalikan secara katodik. Jadi kandungan oksigen yang tinggi akan meningkatkan korosi.

d. Kecepatan.

Laju korosi meningkat, khususnya bila ada aliran olakan. Air laut yang bergerak mungkin menghancurkan lapisan penghalang karat, dan mengandung lebih banyak oksigen.

e. Temperatur.

Peningkatan temperatur sekitar cenderung mempercepat serangan korosi. Air laut yang menjadi panas mungkin mengendapkan lapisan kerak yang protektif atau kehilangan sebagian oksigennya.

2.5 Pengujian Bahan

Pengujian bahan ini dilakukan untuk mengetahui perubahan sifat fisis dan mekanis dari spesimen yang diteliti.

* Pengamatan Struktur Mikro

Pengamatan struktur mikro dilakukan dengan tujuan untuk mempelajari sifat-sifat logam dan perlakuan panas dengan mikroskop, serta memeriksa struktur logam. Bila cahaya yang dipantulkan masuk ke dalam lensa mikroskop metal, permukaan akan tampak terlihat dengan jelas. Bila berkas dipantulkan dan tidak mengenai lensa, daerah itu akan tampak hitam.

22

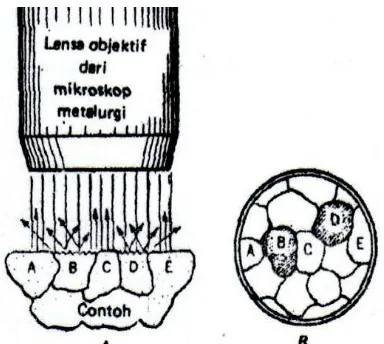

A- Contoh sedang diamati; B- Contoh di okuler Gambar 2.3 Pemantulan cahaya pada benda

BAB III

METODE PENELITIAN

3.1 Skema Penelitian

Persiapan Bahan

Pengamatan bahan : 1. Perubahan berat 2. Ketebalan 3. Visual

4. Struktur mikro Pembuatan spesimen

Terhadap air laut

Terhadap larutan semen Terhadap

panas & hujan

Hasil Penelitian Dan pembahasan

Kesimpulan

Terhadap serbuk semen Terhadap

coran mortar

Gambar 3.1 Skema Penelitian

24

3.2 Persiapan Bahan

Penelitian ini menggunakan profil Baja Zincallume G550 yang banyak dijumpai di pasaran. Komposisi utama dari baja zincallume adalah karbon rendah sebesar 0,20%, dan sisanya adalah unsur logam paduan lain seperti Mn, P, dan S. Dengan kuat luluh dan kuat tarik minimum sebesar 550 N/mm2 . Untuk lebih jelasnya dari data komposisi kimia yang terkandung dari bahan awal terdapat pada tabel 2.2.

3.3 Pembuatan Spesimen

Sebelum penelitian dimulai, plat baja tersebut dibuat spesimen sesuai dengan ukuran-ukuran standart seperti pada Gambar 3.3 dan pembuatan spesimen menggunakan mesin gerinda untuk memotong, terlihat pada Gambar 3.2.

Ukuran dari benda uji yang digunakan tidak mengacu pada ukuran standar, karena disesuaikan dengan ketersediaan bahan penelitian.

Gambar 3. 3 Ukuran spesimen

Gambar 3.3 menunjukkan gambar ukuran spesimen. Setelah pembuatan spesimen selesai, maka langkah berikutnya adalah peletakan spesimen pada tempat perlakuan penelitian.Yaitu, dicelupkan di air laut, dicelupkan di larutan semen, di tempat yang terkena panas dan hujan, ditimbun dengan serbuk semen, dan dicor dengan mortar. Kemudian diambil dan diteliti dalam waktu yang telah ditentukan.

3.4 Perlakuan Pada Spesimen

26

Maka, untuk mengetahui kelebihan dan kekurangan dari lapisan diberikan perlakuan sebagai berikut :

3.4.1 Spesimen dicelup kedalam larutan semen

Mula-mula dibuat larutan semen dengan perbandingan 20% semen dan 80% air. Kemudian semen diaduk hingga tercampur dengan air. Spesimen yang sudah dipotong dimasukan kedalam larutan tersebut selama 4 bulan. Dan di ambil setiap 2 minggu untuk diukur perubahan berat, ketebalan dan visualnya. Agar tidak terjadi pembekuan endapan semen, sebaiknya setiap 1 minggu dilakukan pengadukan ulang.

3.4.2 Spesimen direndam dengan air laut

Air laut yang digunakan dalam penelitian ini diambil dari pantai utara. Air laut yang digunakan sebanyak 5 liter. Air laut dimasukan ke dalam aquarium dengan ukuran 30x15x20. Spesimen digantung di tengahnya dengan menggunakan benang agar dapat terapung. Pengukuran dilakukan setiap 2 minggu selama 4 bulan.

3.4.3 Spesimen diletakkan di tempat yang terkena panas dan hujan

Spesimen diletakkan di luar ruangan, agar terkena panas dan hujan untuk membuktikan kekuatan bahan terhadap udara luar.Pengukuran dilakukan setiap 2 minggu selama 4 bulan.

3.4.4 Spesimen di timbun dengan serbuk semen

3.4.5 Spesimen dicor dengan mortar

Mortar dibuat dengan perbandingan semen dan pasir 1:3, spesimen di letakkan di dalam coran dan didiamkan hingga 4 bulan. Setelah 4 bulan spesimen dikeluarkan dari coran dan diukur perubahan berat, ketebalan dan visualnya.

3.5 Peralatan Yang Digunakan

Adapun peralatan yang digunakan dalam penelitian ini adalah sebagai berikut:

a. Alat-alat yang digunakan dalam proses pembuatan spesimen : 1. Mesin Gerinda Potong

2. Kikir

3. Jangka Sorong

b. Alat-alat yang digunakan dalam penelitian spesimen : 1. Timbangan Elektrik Digital

2. Mikroskop Optik dan Kamera 3. Autosol

4. Kain

5. Lampu Baca

28

3.6 Pengujian dan Pengukuran Spesimen

Pengujian ini dilakukan untuk mendapatkan data dari spesimen yang mengalami korosi maupun yang tidak terkorosi, dimana data-data yang dihasilkan tersebut selanjutnya akan dibandingkan untuk melihat hasil yang terbaik dari spesimen tersebut.

3.6.1 Pengukuran Berat

Pengukuran perubahan berat dilakukan menggunakan timbangan elektrik digital dengan ketelitian 0,0001 gr di Laboratorium Fakultas Farmasi Universitas Sanata Dharma Yogyakarta. Pengukuran ini digunakan untuk mengetahui perubahan berat yang terjadi pada spesimen setelah diberi perlakuan. Penimbangan dilakukan setiap 2 minggu sekali selama 4 bulan, kecuali untuk spesimen yang dicor dengan mortar ditimbang setelah 4 bulan.

3.6.2 Pengukuran Ketebalan

Pengukuran ketebalan dilakukan dengan menggunakan jangka sorong, di Laboratorium Ilmu Logam Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta dan hasil dari foto struktur mikro. 3.6.3 Pengamatan Visual

Dilakukan dengan meneliti perubahan visual pada spesimen awal dengan spesimen yang sudah terkorosi. Untuk kondisi visual mula-mula dapat ditunjukan pada gambar 3.5.

Gambar 3.5 Spesimen sebelum terkorosi

3.6.4 Pengamatan Struktur Mikro

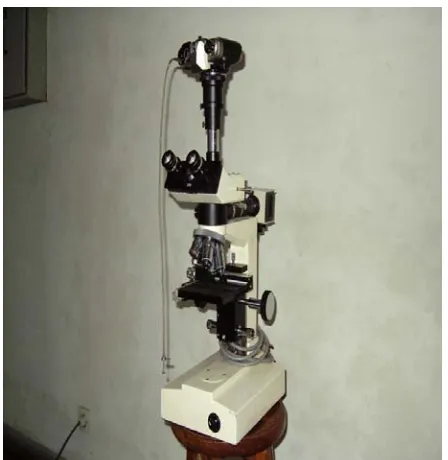

Pengamatan struktur mikro bertujuan untuk membandingkan struktur mikro dari spesimen yang diteliti dengan kondisi yang berbeda-beda. Gambar 3.6 menunjukkan mikroskop dan kamera.

Prosedur pengamatan struktur mikro adalah sebagai berikut :

30

b. Menggosok spesimen tersebut dengan autosol sehingga permukaannya mengkilap.

c. Mencuci spesimen dengan aquades kemudian keringkan (dilap dengan kain dan dihembuskan udara).

d. Mengetsa permukaan spesimen dengan menggunakan larutan NaOH, kemudian diamkan selama 60 detik sambil digoyang-goyangkan.

e. Setelah itu, memasukkan spesimen ke dalam alkohol untuk menetralkan bahan etsa kemudian cuci dengan aquades dan keringkan.

f. Mengamati permukaan spesimen yang telah dietsa dengan menggunakan mikroskop, lakukan pemotretan dan analisa.

g. Melakukan langkah seperti diatas untuk spesimen yang lain yang memiliki kondisi yang berbeda-beda.

HASIL PENELITIAN DAN PEMBAHASAN

4.1 Data Hasil Penelitian

Pada penelitian ini baja zincallume mengalami lima kondisi lingkungan

pengkorosi yang berbeda, yaitu terhadap air laut, terhadap larutan semen, terhadap

panas dan hujan, terhadap coran mortar, terhadap serbuk semen. Data hasil

penimbangan pada baja zincallume G550 dari kondisi sebelum perlakuan dan

setelah perlakuan mengalami perubahan berat. Baja zincallume mengalami korosi

pada lapisan galvanisnya. Data hasil penimbangan dapat dilihat pada tabel berikut

ini.

Tabel 4.1 : Data Perubahan Berat Baja Zincallume G550 terhadap air laut Berat ( gr )

No. Minggu

Spesimen 1 Δ y Spesimen 2 Δ y

1 0 19.6223 0 9.9811 0

2 2 19.5486 0.0737 9.8851 0.0960

3 4 19.5344 0.0142 9.8765 0.0086

4 6 19.5186 0.0158 9.8705 0.0060

5 8 19.5488 -0.0302 9.8985 -0.0280

6 10 19.5430 0.0058 9.8962 0.0023

7 12 19.5457 -0.0027 9.8985 -0.0023

8 14 19.5456 0.0001 9.8986 -0.0001

Catatan1 : Δ y = Perubahan berat dari selisih spesimen setiap 2 minggu

32

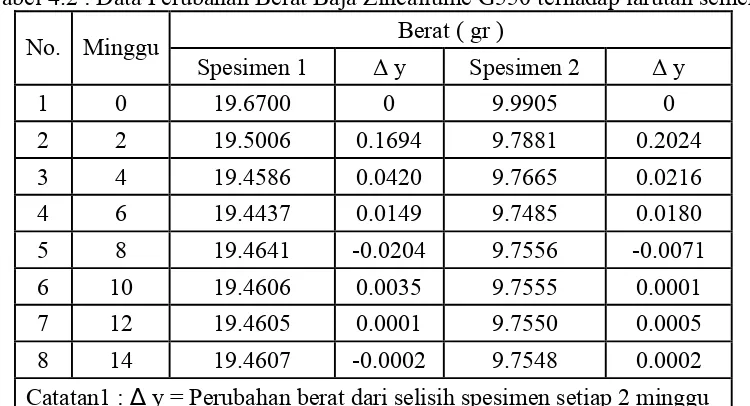

Tabel 4.2 : Data Perubahan Berat Baja Zincallume G550 terhadap larutan semen Berat ( gr )

No. Minggu

Spesimen 1 Δ y Spesimen 2 Δ y

1 0 19.6700 0 9.9905 0

2 2 19.5006 0.1694 9.7881 0.2024

3 4 19.4586 0.0420 9.7665 0.0216

4 6 19.4437 0.0149 9.7485 0.0180

5 8 19.4641 -0.0204 9.7556 -0.0071

6 10 19.4606 0.0035 9.7555 0.0001

7 12 19.4605 0.0001 9.7550 0.0005

8 14 19.4607 -0.0002 9.7548 0.0002

Catatan1 : Δ y = Perubahan berat dari selisih spesimen setiap 2 minggu

Tabel 4.3 : Data Perubahan Berat Baja Zincallume G550 terhadap panas dan hujan

Berat ( gr ) No. Minggu

Spesimen 1 Δ y Spesimen 2 Δ y

1 0 19.6494 0 9.9776 0

2 2 19.5695 0.0799 9.9240 0.0536

3 4 19.5627 0.0068 9.9183 0.0057

4 6 19.5547 0.0080 9.9065 0.0118

5 8 19.5827 -0.0280 9.9229 -0.0164

6 10 19.5815 0.0012 9.9216 0.0013

7 12 19.5811 0.0004 9.9212 0.0004

8 14 19.5813 -0.0002 9.9211 0.0001

Catatan1 : Δ y = Perubahan berat dari selisih spesimen setiap 2 minggu

Tabel 4.4 : Data Perubahan Berat Baja Zincallume G550 terhadap coran mortar Berat ( gr )

No. Minggu

Spesimen 1 Δ y Spesimen 2 Δ y

1 0 19.5223 0 9.5426 0

2 14 19.4232 0.0991 9.4973 0.0453

Tabel 4.5 : Data Perubahan Berat Baja Zincallume G550 terhadap serbuk semen Berat ( gr )

No. Minggu

Spesimen 1 Δ y Spesimen 2 Δ y

1 0 19.4294 0 9.7713 0

2 2 19.3440 0.0854 9.7464 0.0249

3 4 19.3283 0.0157 9.7342 0.0122

4 6 19.3052 0.0231 9.7273 0.0069

5 8 19.3383 -0.0331 9.7430 -0.0157

6 10 19.3373 0.0010 9.7418 0.0012

7 12 19.3371 0.0002 9.7416 0.0002

8 14 19.3373 -0.0002 9.7417 -0.0001

Catatan1 : Δ y = Perubahan berat dari selisih spesimen setiap 2 minggu

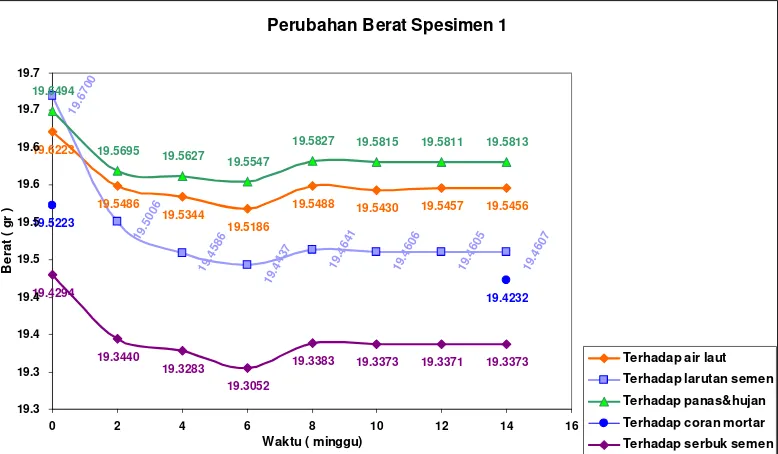

Dari data pada tabel dapat diperoleh grafik perubahan berat spesimen

selama penelitian.

Perubahan Berat Spesimen 1

19.6223

19.5486 19.5344

19.5186

19.5488 19.5430 19.5457 19.5456

19. 670 0 19. 500 6 19. 458 6 19. 443 7 19. 464 1 19. 460 6 19. 460 5 19. 460 7 19.6494 19.5695 19.5627 19.5547

19.5827 19.5815 19.5811 19.5813

19.5223 19.4232 19.4294 19.3440 19.3283 19.3052

19.3383 19.3373 19.3371 19.3373

19.3 19.3 19.4 19.4 19.5 19.5 19.6 19.6 19.7 19.7

0 2 4 6 8 10 12 14 16

Waktu ( minggu)

B e ra t ( g r )

Terhadap air laut

Terhadap larutan semen

Terhadap panas&hujan

Terhadap coran mortar

Terhadap serbuk semen

34

Perubahan Berat Spesimen 2

9.9 811 9.8 851 9.8 765 9.8 705 9.8 985 9.8 962 9.8 985 9.8 986 9.990 5 9.788 1 9.766 5 9.748 5 9.755 6 9.755 5 9.755 0 9.754 8 9.9776

9.9240 9.9183 9.9065 9.9229 9.9216 9.9212 9.9211

9.5426

9.4973 9.7713

9.7464 9.7342 9.7273 9.7430 9.7418 9.7416 9.7417

9.4 9.5 9.6 9.7 9.8 9.9 10.0 10.1

0 2 4 6 8 10 12 14 16

Waktu (m inggu)

Bar

a

t (

g

r )

Terhadap air laut

Terhadap larutan semen

Terhadap panas&hujan

Terhadap coran mortar

Terhadap serbuk semen

Gambar 4.2 : Grafik Perubahan Berat Pada Spesimen 2

Dari tabel dan grafik diatas dapat dilihat perbandingan perubahan berat

yang terjadi pada setiap spesimen tidak terlalu besar. Pengaruh perubahan berat

pada spesimen yang terbesar adalah terhadap larutan semen yang terjadi pada dua

minggu pertama. Dari data tersebut spesimen mengalami kenaikan dan penurunan

berat. Menurut teori, baja yang terkorosi akan mengalami penurunan berat, namun

kenaikan berat bisa juga terjadi karena hasil korosi ( karat ) melekat pada

spesimen.

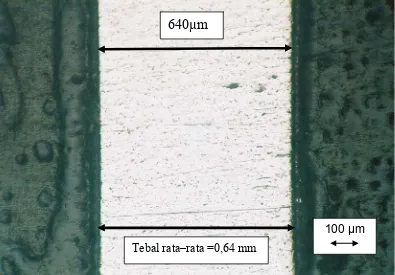

4.2 Pengamatan Struktur Mikro

Pengamatan struktur mikro hanya dilakukan pada spesimen 1. Hal ini

dikarenakan kedua spesimen mempunyai kandungan logam yang sama, tetapi

hanya berbeda bentuknya. Hasil pengamatan struktur mikro pada spesimen baja

zincallume baik yang mengalami korosi maupun tidak, menunjukkan perbedaan

640µm

100 µm

Tebal rata–rata =0,64 mm

Gambar 4.3 : Struktur Mikro Baja Zincallume Tanpa Perlakuan

100 µm

Tebal rata–rata = 0,514 mm

36

100 µm

Tebal rata–rata = 0,58 mm

Gambar 4.5 : Struktur Mikro Baja Zincallume Terhadap Larutan Semen Setelah 4

Bulan

100 µm

Tebal rata–rata = 0,542 mm

100 µm

Tebal rata–rata = 0,61 mm

Gambar 4.7 : Struktur Mikro aja Zincallume Terhadap Panas dan Hujan Setelah 4 Bulan

100 µm

Tebal rata–rata = 0,62 mm

38

Gambar struktur mikro dari baja zincallume tanpa korosi diperlihatkan

pada Gambar 4.3. Pada keadaan ini, spesimen belum mengalami perlakuan.

Spesimen terlihat memiliki bagian yang lebih terang dan pada batas luar tidak ada

bintik atau noda hitam sehingga jika dilihat tampak seperti garis lurus. Jika

dibandingkan dengan gambar struktur mikro dari benda yang telah mengalami

perlakuan dan sudah terkorosi, yang ditunjukkan pada Gambar 4.4, 4.5, 4.6, 4.7

dan 4.8 yang terlihat seolah bagian yang terkorosi tampak lebih gelap. Hal ini

menunjukkan bahwa bagian tersebut sudah mengalami korosi. Pada Gambar 4.4

dapat dilihat, pengaruh air laut terhadap korosi pada lapisan baja zincallume lebih

besar dibandingkan dengan perlakuan yang lain. Korosi yan terjadi termasuk

dalam korosi merata. Dari pengamatan struktur mikro dapat dicari laju korosinya.

4.2.1 Perhitungan Perbesaran Foto Mikro

Untuk mengetahui ukuran nyata hasil foto mikro, digunakan pembanding

berupa kawat tembaga yang berdiameter 0,13 mm. Gambar 4.9 menunjukkan

gambar kawat tembaga pembanding dimana penampang kawat memiliki diameter

13 mm dengan perbesaran pada lensa kamera 100X. Dengan perbandingan antara

ukuran nyata kawat pembanding dan ukuran kawat pembanding pada gambar,

dapat diketahui ukuran nyata dari variabel yang diukur pada foto mikro pelat baja

dengan catatan perbesaran antara foto mikro pelat baja sama dengan perbesaran

dari kawat tembaga. Jadi perbesarannya adalah :

perbesaran asli

kawat ukuran

foto dalam kawat ukuran

100 13 , 0

13 =

= 100x perbesaran

100 μm =0,1 mm

Berarti ukuran pada panah =10mm

0,1 x 100x perbesaran =10 mm

Jadi 10 mm pada panah mewakili 100 μm pada ukuran gambar.

100 µm

Gambar 4.9 : Foto Perbesaran Kawat

4.3 Pengamatan Visual

Hasil pengamatan visual menunjukkan pengaruh lingkungan pengkorosi

40

Gambar 4.10 : Kondisi Spesimen Sebelum Perlakuan

Gambar 4.12 : Kondisi Spesimen Terhadap Air Laut selama 4 bulan

Gambar 4.11 : Kondisi Spesimen Terhadap Larutan Semen selama 4 bulan

Gambar 4.14 : Kondisi Spesimen Terhadap Panas dan Hujan selama 4 bulan

Gambar 4.15 : Kondisi Spesimen Terhadap Serbuk Semen selama 4 bulan

Gambar 4.10 – 4.15 memperlihatkan kondisi visual dari spesimen. Kondisi visual dari keseluruhan spesimen tersebut menunjukkan bahwa spesimen mengalami korosi kecuali gambar 4.10. Semakin banyak bagian yang terkorosi, maka spesimen akan tampak mempunyai perbedaan warna yang lebih gelap pada tampilannya dan unsur-unsur galvanis yang terdapat pada baja zincallume G550 akan hilang, sehingga mengakibatkan benda tersebut tidak dapat digunakan dalam waktu yang lama.

4.2 Laju Korosi

42

4.4.1. Perhitungan Laju korosi Dengan Perubahan Berat Spesimen

Rumus laju korosi diperoleh dari konversi rumus kelajuan benda :

t x v= Δ

dengan :

Δx = Jarak tempuh, (m)

t = Waktu (detik)

Dari rumus di atas menjadi

t L

y korosi

Laju = Δ

dengan :

Δ y = besarnya perubahan ( gram)

t = Waktu (Hari)

L = Luas permukaan ( dm2)

Dalam penelitian ini digunakan Δ y dengan satuan gram dan waktu

dihitung dalam satuan Jam. Hal ini dikarenakan untuk mempermudah

pengamatan. Bentuk serta ukuran spesimen 1 dan spesimen 2 untuk setiap

Gambar 4.16 : Ukuran Spesimen 1 dan Spesimen 2

* Perhitungan Luas Spesimen 1

Tebal = 0,7 mm = 0,007 dm

Luas permukaan = Sisi depan + Sisi belakang

=

[

2(Y.V)+2(Z.V)+(X.V)]

×2=

[

2(10.20)+2(40.20)+(80.20)]

×2= 7200 mm = 0,0072 m = 0,72 dm 2 2 2

Luas samping = Tebal x Keliling

Keliling = 4Y + 2V + 4Z + 2X

= (4.10) + (2.20) + (4.40) + (2.80)

= 40 + 40 + 160 + 160

44

Luas samping = Tebal x Keliling

= 0,007 x 4

= 0,028 dm 2

Luas Total = Luas Permukaan (depan+belakang) + Luas Samping

= 0,72 + 0,028

= 0,748 dm 2

* Perhitungan Luas Spesimen 2

Tebal = 0,5 mm = 0,005 dm

Luas permukaan = Sisi depan + Sisi belakang

=

[

2(V.Z)+2(Y.Z)+(X.Z)]

×2=

[

2(15.20)+2(37.20)+(27.20)]

×2= 5240 mm = 0,00524 m = 0,524 dm 2 2 2

Luas samping = Tebal x Keliling

Keliling = 4V + 2Z + 4Y + 2X

= (4.15) + (2.20) + (4.37) + (2.27)

= 60 + 40 + 148 + 54

Luas samping = Tebal x Keliling

= 0,005 x 3,02

= 0,0151 dm 2

Luas Total = Luas Permukaan (depan+belakang) + Luas Samping

= 0,524 + 0,0151

= 0,5391 dm 2

* Perhitungan Laju korosi

Dari data diatas dapat diperoleh laju korosi :

Laju korosi pada spesimen 1 terhadap air laut :

Berat mula-mula = 19,6223 gram

Berat pada minggu I = 19,5486 gram

Waktu = 2 minggu = 336 jam

Maka diperoleh,

Δy = Berat mula-mula – Berat pada 2 minggu I

= 19,6223 gram – 19,5486 gram = 0,0737 gram

Laju korosi minggu I =

336 0,748

0737 , 0

= 2,93242 .10-4 gram/dm2/jam.

= 7,04 mg/dm2/hari ( mdd )

= 2568,80 mg/dm2/tahun

Jadi laju korosi untuk spesimen 1 terhadap air laut = 2568,80 mg/dm2/tahun.

Untuk perhitungan spesimen lainnya menggunakan cara yang sama, dan hasilnya

Tabel 4.6 : Laju Korosi Spesimen 1 dan Spesimen 2 Terhadap Air Laut

Berat ( gr ) Luas ( dm2

) Laju Korosi (mg/dm2/jam) Laju Korosi (mg/dm2/hari) Laju Korosi (mg/dm2/tahun) No. Minggu Spesimen

1 Δ y

Spesimen

2 Δ y

Δt (jam) Spesimen 1 Spesimen 2 Spesimen 1 Spesimen 2 Spesimen 1 Spesimen 2 Spesimen 1 Spesimen 2

1 0 19.6223 - 9.9811 - 336 0.748 0.5391 0.00 0.00 0.00 0.00 0.00 0.00

2 2 19.5486 0.0737 9.8851 0.0960 336 0.748 0.5391 0.29324 0.52998 7.04 12.72 2568.80 4642.66

3 4 19.5344 0.0142 9.8765 0.0086 336 0.748 0.5391 0.05650 0.04748 1.36 1.14 494.94 415.90

4 6 19.5186 0.0158 9.8705 0.0060 336 0.748 0.5391 0.06287 0.03312 1.51 0.79 550.71 290.17

5 8 19.5488 -0.0302 9.8985 -0.0280 336 0.748 0.5391 -0.12016 -0.15458 -2.88 -3.71 -1052.62 -1354.11

6 10 19.5430 0.0058 9.8962 0.0023 336 0.748 0.5391 0.02308 0.01270 0.55 0.30 202.16 111.23

7 12 19.5457 -0.0027 9.8985 -0.0023 336 0.748 0.5391 -0.01074 -0.01270 -0.26 -0.30 -94.11 -111.23

8 14 19.5456 0.0001 9.8986 -0.0001 336 0.748 0.5391 0.00040 -0.00055 0.01 -0.01 3.49 -4.84

Tabel 4.7 : Laju Korosi Spesimen 1 dan Spesimen 2 Terhadap Larutan Semen

Berat ( gr ) Luas ( dm2

) Laju Korosi (mg/dm2/jam) Laju Korosi ( mg/dm2/hari ) Laju Korosi (mg/dm2/tahun) No. Minggu Spesimen

1 Δ y

Spesimen

2 Δ y

Δt (jam) Spesimen 1 Spesimen 2 Spesimen 1 Spesimen 2 Spesimen 1 Spesimen 2 Spesimen 1 Spesimen 2

1 0 19.6700 - 9.9905 - 336 0.748 0.5391 0.00 0.00 0.00 0.00 0.00 0.00

2 2 19.5006 0.1694 9.7881 0.2024 336 0.748 0.5391 0.67402 1.11738 16.18 26.82 5904.41 9788.27

3 4 19.4586 0.0420 9.7665 0.0216 336 0.748 0.5391 0.16711 0.11925 4.01 2.86 1463.90 1044.60

4 6 19.4437 0.0149 9.7485 0.0180 336 0.748 0.5391 0.05929 0.09937 1.42 2.38 519.34 870.50

5 8 19.4641 -0.0204 9.7556 -0.0071 336 0.748 0.5391 -0.08117 -0.03920 -1.95 -0.94 -711.04 -343.36

6 10 19.4606 0.0035 9.7555 0.0001 336 0.748 0.5391 0.01393 0.00055 0.33 0.01 121.99 4.84

7 12 19.4605 0.0001 9.7550 0.0005 336 0.748 0.5391 0.00040 0.00276 0.01 0.07 3.49 24.18

8 14 19.4607 -0.0002 9.7548 0.0002 336 0.748 0.5391 -0.00080 0.00110 -0.02 0.03 -6.97 9.67

Tabel 4.8 : Laju Korosi Spesimen 1 dan Spesimen 2 Terhadap Panas dan Hujan Tab el 4.9 : Laj u Kor osi Spe sim en 1 dan Spesimen 2 Terhadap Coran Mortar

Berat ( gr ) Luas ( dm2

) Laju Korosi (mg/dm2/jam) Laju Korosi ( mg/dm2/hari ) Laju Korosi ( mg/dm2/tahun) No. Minggu Spesimen

1 Δ y

Spesimen

2 Δ y

Δt (jam) Spesimen 1 Spesimen 2 Spesimen 1 Spesimen 2 Spesimen 1 Spesimen 2 Spesimen 1 Spesimen 2

1 0 19.6494 - 9.9776 - 336 0.748 0.5391 0.00 0.00 0.00 0.00 0.00 0.00

2 2 19.5695 0.0799 9.9240 0.0536 336 0.748 0.5391 0.31791 0.29591 7.63 7.10 2784.90 2592.15

3 4 19.5627 0.0068 9.9183 0.0057 336 0.748 0.5391 0.02706 0.03147 0.65 0.76 237.01 275.66

4 6 19.5547 0.0080 9.9065 0.0118 336 0.748 0.5391 0.03183 0.06514 0.76 1.56 278.84 570.66

5 8 19.5827 -0.0280 9.9229 -0.0164 336 0.748 0.5391 -0.11141 -0.09054 -2.67 -2.17 -975.94 -793.12

6 10 19.5815 0.0012 9.9216 0.0013 336 0.748 0.5391 0.00477 0.00718 0.11 0.17 41.83 62.87

7 12 19.5811 0.0004 9.9212 0.0004 336 0.748 0.5391 0.00159 0.00221 0.04 0.05 13.94 19.34

8 14 19.5813 -0.0002 9.9211 0.0001 336 0.748 0.5391 -0.00080 0.00055 -0.02 0.01 -6.97 4.84

Berat ( gr )

Luas ( dm2 )

Laju Korosi (mg/dm2/jam)

Laju Korosi (mg/dm2/hari)

Laju Korosi (mg/dm2/tahun) No. Minggu

Spesimen

1 Δ y

Spesimen

2 Δ y

Δt (jam) Spesimen 1 Spesimen 2 Spesimen 1 Spesimen 2 Spesimen 1 Spesimen 2 Spesimen 1 Spesimen 2

1 0 19.5223 - 9.5426 - 2352 0.748 0.5391 0.00 0.00 0.00 0.00 0.00 0.00

2 14 19.4232 0.0991 9.4973 0.0453 2352 0.748 0.5391 0.05633 0.03573 1.35 0.86 493.45 312.96

Tabel 4.10 : Laju Korosi Spesimen 1 dan Spesimen 2 Terhadap Serbuk Semen

Berat ( gr ) Luas ( dm2

) Laju Korosi (mg/dm2/jam) Laju Korosi ( mg/dm2/hari ) Laju Korosi (mg/dm2/tahun) No. Minggu Spesimen

1 Δ y

Spesimen

2 Δ y

Δt (jam)

Spesimen 1

Spesimen 2

Spesimen 1

Spesimen 2

Spesimen 1

Spesimen 2

Spesimen 1

Spesimen 2

1 0 19.4294 9.7713 336 0.748 0.5391 0.00 0.00 0.00 0.00 0.00 0.00

2 2 19.3440 0.0854 9.7464 0.0249 336 0.748 0.5391 0.33980 0.13746 8.16 3.30 2976.60 1204.19

3 4 19.3283 0.0157 9.7342 0.0122 336 0.748 0.5391 0.06247 0.06735 1.50 1.62 547.22 590.00

4 6 19.3052 0.0231 9.7273 0.0069 336 0.748 0.5391 0.09191 0.03809 2.21 0.91 805.15 333.69

5 8 19.3383 -0.0331 9.7430 -0.0157 336 0.748 0.5391 -0.13170 -0.08667 -3.16 -2.08 -1153.70 -759.27

6 10 19.3373 0.0010 9.7418 0.0012 336 0.748 0.5391 0.00398 0.00662 0.10 0.16 34.85 58.03

7 12 19.3371 0.0002 9.7416 0.0002 336 0.748 0.5391 0.00080 0.00110 0.02 0.03 6.97 9.67

8 14 19.3373 -0.0002 9.7417 -0.0001 336 0.748 0.5391 -0.00080 -0.00055 -0.02 -0.01 -6.97 -4.84

Laju Korosi Spesimen 1 (mg/dm2/hari) -5 0 5 10 15 20

0 2 4 6 8 10 12 14 16

Waktu (minggu) La ju K or os i (m g/ dm 2 /ha ri )

Terhadap air laut Terhadap larutan semen terhadap panas&hujan Terhadap coran mortar Terhadap serbuk semen

Gambar 4.17 : Grafik Laju Korosi Spesimen 1 dalam satuan mg/dm2/hari

Laju Korosi Spesimen 2 (mg /dm2/hari)

-10 -5 0 5 10 15 20 25 30

0 2 4 6 8 10 12 14 16

Waktu (minggu) La ju K o ros i (m g/ dm 2 /ha ri )

Terhadap air laut Terhadap larutan semen terhadap panas&hujan Terhadap coran mortar Terhadap serbuk semen

50

Laju Korosi Spesimen 1 (mg/dm2/tahun)

-2000 -1000 0 1000 2000 3000 4000 5000 6000 7000

0 2 4 6 8 10 12 14 16

Waktu (minggu) La ju K o ro s i m g /dm 2 /t a

hun) Terhadap air laut

Terhadap larutan semen

terhadap panas&hujan

Terhadap coran mortar

Terhadap serbuk semen

Gambar 4.19 : Grafik Laju Korosi Spesimen 1 dalam satuan mg/dm2/tahun

Laju Korosi Spesimen 2 (mg/dm2/tahun)

-2000 0 2000 4000 6000 8000 10000 12000

0 2 4 6 8 10 12 14 16

Waktu (minggu) La ju K or o s i (m g /d m 2 /t a

hun) Terhadap air laut

Terhadap larutan semen

terhadap panas&hujan Terhadap coran mortar

Terhadap serbuk semen

Gambar 4.20 : Grafik Laju Korosi Spesimen 2 dalam satuan mg/dm2/tahun

kenaikan terjadi dikarenakan korosi mula – mula terjadi pada lapisan galvanisnya dan terus menembus spesimen sehingga berpengaruh terhadap perubahan berat.

4.4.2. Perhitungan Kedalaman Korosi Dengan Foto Struktur Mikro

Kedalaman korosi dapat dicari dengan menggunakan rumus sebagai berikut :

Kedalaman korosi =

2

akhir awal d

d −

dengan :

dawal = Jarak spesimen sebelum terkorosi ( mm )

dakhir = Jarak spesimen setelah terkorosi ( mm )

dimana dawal dan dakhir dapat dicari dengan rumus :

dawal =

foto Perbesaran

rata rata

Jarak −

dengan jarak rata-rata =

5

) (X1+X2 +X3 +X4 +X5

dimana X1, X2, X3, X4, dan X5 adalah jarak.

52

Gambar 4.21 : Ukuran Foto Struktur Mikro Spesimen Mula-Mula X1

X2

X3

X4

100 µm

X5

X1

X2

X3

X4

X5 100 µm

• Perhitungan dawal :

Perbesaran foto = 100x X1 = 64 mm

X2 = 64 mm

X3 = 64 mm

X4 = 64 mm

X5 = 64 mm

Jarak rata-rata =

5

) (X1 +X2 +X3 + X4 +X5

Jarak rata-rata =

5 ) 64 64 64 64 64 ( + + + +

= 64 mm

dawal =

foto Perbesaran

rata rata

Jarak −

dawal =

100 64

= 0,64 mm

• Perhitungan dakhir :

Perbesaran foto = 100x X1 = 52 mm

X2 = 48 mm

X3 = 52 mm

X4 = 53 mm

X5 = 52 mm

Jarak rata-rata =

5

54

Jarak rata-rata =

5 ) 52 53 52 48 52 ( + + + +

= 51,4 mm

dawal =

foto Perbesaran

rata rata

Jarak −

dawal =

100 4 , 51

= 0,514 mm

Dari data diatas dapat diperoleh angka kedalaman korosi pada spesimen terhadap air laut selama 12 minggu, yaitu :

Kedalaman korosi =

2

akhir awal d

d −

Kedalaman korosi =

2 514 , 0 64 , 0 −

= 0,063 mm

Tabel 4.11 : Kedalaman Korosi Pada Spesimen

No. Spesimen X1 X2 X3 X4 X5 X rata-rata Perbesaran dawal dakhir Δd

Kedalaman Korosi

(mm) (mm) (mm) (mm) (mm) (mm) foto mikro (mm) (mm) (mm) (mm)

1 Spesimen mula-mula 64 64 64 64 64 64.00 100 0.640 0.640 0.000 0.000

2 Spesimen terhadap air laut 52 48 52 53 52 51.40 100 0.640 0.514 0.126 0.063

3 Spesimen terhadap larutan semen 58 58 58 58 58 58.00 100 0.640 0.580 0.060 0.030

4 Spesimen terhadap coran mortar 53 52 55 55 56 54.20 100 0.640 0.542 0.098 0.049

5 Spesimen terhadap panas dan hujan 61 61 61 61 61 61.00 100 0.640 0.610 0.030 0.015

6 Spesimen terhadap serbuk semen 62 62 62 62 62 62.00 100 0.640 0.620 0.020 0.010

56

Pengaruh Lingkungan Terhadap Kedalaman Korosi

0.000 0.063 0.030 0.049 0.015 0.010 0.000 0.010 0.020 0.030 0.040 0.050 0.060 0.070 Spesimen K e d a la ma n K o ro s i ( mm) Spesimen mula-mula

Spesimen terhadap air laut Spesimen terhadap larutan semen Spesimen terhadap coran mortar Spesimen terhadap panas dan hujan Spesimen terhadap serbuk semen

Gambar 4.23 : Grafik Kedalaman Korosi

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Penelitian, pengujian, dan pengamatan yang telah dilakukan menghasilkan data pengamatan dan dapat diambil kesimpulan dari data tersebut sebagai berikut :

1. a. Laju korosi terbesar berdasarkan pada perubahan ketebalan, terjadi pada lingkungan air laut, sebesar 0,063 mm untuk setiap sisinya.

b. Larutan semen berpengaruh paling besar terhadap perubahan berat, dengan laju korosi sebesar 16,18 mdd untuk spesimen 1 dan 26,82 mdd untuk spesimen 2.

2. a. Terjadi perubahan warna pada permukaan spesimen setelah diletakkan pada lingkungan pengkorosi selama 4 bulan. Perubahan warna spesimen yang paling jelas terjadi pada lingkungan larutan semen dan air laut.

b. Terjadi korosi merata pada baja zincallume G550 setelah 4 bulan, dan terjadi pengurangan ketebalan pada spesimen.

c. Semakin lama spesimen diletakkan pada lingkungan korosi, maka secara umum laju korosinya akan menurun.

58

5.2 Saran

1. Dalam proses pengamatan struktur mikro dan penimbangan perlu diperhatikan hal-hal yang dapat menghambat pada penelitian seperti :

Keterbatasan dalam hal waktu

Sering muncul kondisi dimana kalibrasi timbangan elektrik digital tidak valid, sehingga mempengaruhi hasil perubahan berat spesimen

Pengamplasan yang kurang halus dapat mempengaruhi hasil dari pengamatan struktur mikro

2. Perawatan dan perbaikan alat uji yang ada di setiap laboratorium sebaiknya dilakukan secara baik dan teratur dan bila perlu ditambah dengan alat uji yang lebih bagus dan teliti.

3. Buku-buku referensi tentang bahan yang ada di perpustakaan sebaiknya diperbanyak.

DAFTAR PUSTAKA

Amstead. B.H, Philip.F.O, Myron.L.B.1993. Teknologi Mekanik. edisi ke 7, Erlangga, Jakarta.

Avner, Sidney.H., Introduction to Physical Metalurgy second edition, McGraw Hill International Book Company, Tokyo, Japan

Craig H L Jr ( ed ). 1972. Stress – corrosion cracking of metals – a state of the art. ASTM-STP 518.

Dieter,G.E.: Metalurgi Mekanikhal 243. ---

Hertzberg R W 1976. Deformation and fracture mechanics of engineering materials. John Wiley.

Knott J F. 1973. Fundamentals of fracture mechanics. Butterworths.

Knott J F. 1979. Worked examples in fracture mechanics. The Institution of Metallurgists.

KR. Tretheway, J. Chamberlain. Korosihal.195. ---

Suroto, A, Sudibyo, B : Ilmu Logam/Metalurgihal 3. ---

SNI 4096:2007. Baja lembaran dan gulungan lapis paduan aluminium – seng

(Bj.L AS). ---

60

www.google/besibaja.com

www.adimas.co.id/ind/senggalvanis.htm www.google/pryda.com