BAB 1

PENDAHULUAN

1.1 Latar Belakang

Tidak dapat dipungkiri bahwa krisis ekonomi pada awal tahun 1998 telah memukul mundur sebagian besar sektor perindustrian dan perekenomian Indonesia. Dampak dari krisis ekonomi ini adalah meruginya industri dari sektor keuntungan yang diperoleh. Hingga saat ini pun krisis ekonomi yang berdampak pada krisis industri masih terus berlanjut. Tetapi secara perlahan tetapi pasti, dunia industri sudah mulai bergerak untuk keluar dari krisis ini secara bertahap.

Dengan munculnya krisis ekonomi yang berkepanjangan ini, dunia industri di Indonesia juga mengalami masa–masa yang sangat sulit. Terutama jika kita berbicara tentang produktivitas dan profitabilitas (keuntungan). Produktivitas dan profitabilitas dapat dijadikan sebagai 2 hal yang menjadi barometer kesuksesan dari sebuah industri. Baik produktivitas dan profitabilitas haruslah tinggi.

Produktivitas suatu perusahaan industri dapat berupa berbagai macam hal, misalnya produktivitas produksi. Kegiatan produksi pada suatu perusahaan menuntut adanya suatu produktivitas yang tinggi yang mengacu pada kinerja yang efektif dan efisien. Efektif mengacu pada metode yang tepat

untuk digunakan dan efisien mengacu pada keuntungan dan waktu yang dapat dihemat.

Salah satu faktor yang dapat meningkatkan produktivitas dan profitabilitas perusahaan adalah faktor perancangan tata dan letak fasilitas. Hal ini dikarenakan peracangan tata dan letak fasilitas akan mempengaruhi kegiatan dari proses produksi itu sendiri. Kegiatan proses produksi yang baik karena diakibatkan oleh faktor perancangan tata dan letak fasilitas yang baik akan mempengaruhi arus aliran material sebelum dan setelah produksi tertata dengan baik. Arus aliran material akan menempuh jarak terpendek sehingga menghemat waktu dan lainnya.

Mulia Knitting Factory, Ltd adalah salah satu perusahaan yang bergerak di bidang industri tekstil. Perkembangan perusahaan sampai saat ini telah merambah ke berbagai manca negara. Sebut saja beberapa di antaranya adalah Hongkong dan Jerman. Kegiatan produksi yang terjadi di dalamnya bersifat integrated, yakni saling berhubungan satu sama lain. Salah satu kegiatan produksi yang ada di perusahaan tersebut adalah kegiatan pencelupan kain di bawah bagian/departemen BDF (Bleaching, Dyeing, and Finishing) dan pencelupan benang di bawah bagian/departemen (Yarn Dyeing)

Bagian BDF dan Yarn Dyeing mempunyai satu buah fasilitas yang sama dinamakan gudang kimia yang bertugas untuk mensupport bahan– bahan kimia untuk kegiatan pencelupan kain dan benang . Gudang kimia ini dibangun hampir lebih dari 20 tahun yang lalu. Kondisi gudang saat ini sudah

cukup tua dan sangat berantakan, serta tata letak dan penempatan barang tidak mengikuti suatu ketentuan yang khusus.

Bahan–bahan kimia dalam penempatannya tidak boleh ditempatkan secara sembarangan. Karena sifat dari bahan kimia itu berbagai macam, ada yang mudah meledak, ada yang mudah menguap, ada yang mudah terbakar, dll. Penempatan yang sembarangan akan membuat terjadinya kesalahan– kesalahan pencampuran yang dapat membahayakan diri pekerja. Akibat dari kesalahan tersebut dapat mempengaruhi produktivitas dan profitabilitas dari perusahaan juga.

1.2 Identifikasi dan Perumusan Masalah

Proses awal dari aktifitas gudang kimia berawal dari adanya Order Sheet dari bagian BDF dan Yarn Dyeing. Order Sheet ini akan diteruskan ke gudang kimia yang selanjutnya disiapkan bahan–bahan kimia yang ada ke tempat penyimpanan yang sudah ditentukan. Berdasarkan hasil wawancara dan pengamatan secara langsung, masalah–masalah yang ditemukan antara lain :

• Gudang kimia yang ada terpisah satu sama lain. Ada 2 bagian terpisah dari gudang kimia yang selanjutnya disebut gudang kimia 1 dan gudang kimia 2. Penyimpanan pada gudang kimia 1 sangat padat sementara pada gudang kimia 2, ada sekitar 80% ruang yang tidak terpakai.

• Tidak ada keteraturan dalam penyimpanan bahan–bahan kimia yang ada sehingga tata letak yang ada saat ini terlihat sangat berantakan.

• Penempatan yang sembarangan membuat jarak tempuh yang tinggi untuk aktifitas dalam gudang kimia tersebut. Jarak tempuh yang tinggi akan membuat operator cepat lelah. Lelahnya operator dapat berpengaruh terjadinya kelalaian kerja. Jika operator cepat lelah maka perlu dipertimbangkan untuk menambah operator. Penambahan operator dapat menyebabkan kenaikan biaya produksi.

• Tidak adanya alat bantu penyimpanan dalam bentuk rak untuk semua bahan kimia yang memudahkan untuk menyimpan bahan–bahan kimia tersebut.

• Luas tempat penyimpanan untuk setiap bahan kimia yang ada tidak sesuai dengan kapasitas produksi yang ada saat ini, sehingga sebagian bahan kimia yang tidak terpakai, ada yang diletakkan di tempat yang berbeda.

Masalah–masalah tersebut harus diselesaikan agar tercipta produktivitas yang baik sehingga mendatangkan profitabilitas yang tinggi pula. Untuk mempermudah penyelesaian masalah maka permasalahan yang ada akan dirumuskan sebagai berikut :

1. Apakah faktor–faktor penyebab buruknya tata letak bahan kimia pada gudang kimia saat ini ?

3. Bagaimana usulan penempatan bahan kimia pada gudang kimia ?

4. Bagaimana usulan perancangan layout usulan gudang kimia jika dibandingkan dengan layout sekarang ?

5. Apakah layout usulan dapat menyebabkan terjadinya pengurangan jarak tempuh jika dibandingkan dengan layout usulan?

6. Bagaimana pengaruh layout usulan terhadap faktor efektivitas dan efisiensi perusahaan ?

1.3 Ruang Lingkup

Untuk membuat penelitian yang dilakukan menjadi lebih terarah pada tujuan penelitian yang sudah ditetapkan serta mampu untuk memecahkan permasalahan yang dihadapi, maka ditentukan ruang lingkup dari penelitian ini. Ruang lingkup penelitian yang dilakukan adalah sebagai berikut :

• Penelitian dilakukan pada gudang kimia PT. Mulia Knitting Factory, Ltd yang menerima permintaan dari departemen BDF (Bleaching Dyeing and Finishing) dan departemen Yarn Dyeing.

• Data permintaan yang digunakan adalah data permintaan tahun produksi 2007 selama 12 bulan (Januari – Desember).

• Perancangan layout dibatasi sampai perancangan luas tempat dan penempatan bahan kimia.

• Semua operator yang bertugas dalam penyiapan bahan kimia diasumsikan memiliki keterampilan dan usaha yang sama dalam melakukan proses. • Keseluruhan peralatan yang mendukung untuk kegiatan pencampuran

hingga pengangkutan bahan kimia ke ruang BDF diasumsikan selalu tersedia.

• Jarak tempuh material handling luar gudang kimia dibatasi dari gudang kimia sampai dengan ruang BDF dan ruang Yarn Dyeing.

• Penentuan safety stock dengan service level tertentu diterapkan untuk semua jenis bahan kimia.

• Nilai service factor untuk penentuan safety stock ditentukan berdasarkan kebijakan perusahaan.

• Luas area gudang kimia untuk perluasan gudang kimia baru ditentukan oleh perusahaan.

1.4 Tujuan dan Manfaat

Penelitian ini memiliki beberapa tujuan, yakni sebagai berikut : 1. Memperbaiki tata letak yang telah ada saat ini sehingga lebih teratur. 2. Mengusulkan kepada pihak perusahaan suatu rancangan tata letak baru

untuk gudang kimia, agar nantinya memiliki suatu keteraturan dalam penempatan barang dan mengurangi jarak tempuh pekerja dalam hubungannya meningkatkan efisiensi kerja.

Selain itu, penelitian ini juga memberikan beberapa manfaat yakni : 1. Membantu pihak perusahaan dalam mengidentfikasi faktor–faktor

penyebab buruknya tata letak bahan kimia saat ini agar pihak manajemen dapat mengambil keputusan berkaitan dengan prosedur pelaksanaan aktifitas pada gudang kimia tersebut.

2. Membantu perusahaan dalam perancangan luas dan penempatan bahan kimia pada layout usulan.

3. Membantu perusahaan dalam memperpendek jarak tempuh aktifitas dalam dan ke gudang kimia serta aktifitas di dalam gudang kimia itu sendiri dalam hubungannya dengan efisiensi jumlah pekerja.

4. Membantu perusahaan dalam peracangan keseluruhan gudang kimia yang baru dan mengoptimalkan penggunaan ruang gudang kimia yang tidak terpakai sebelumnya.

1.5 Gambaran perusahaan 1.5.1 Sejarah perusahaan

PT. Mulia Knitting Factory adalah perusahaan berbentuk perseroan terbatas yang didirikan dengan akte notaris Mr. Rd. Soedja No. 230 tanggal 30 Juli 1955, ditetapkan melalui Menteri Kehakiman No. 3A5/118/22 tanggal 28 Desember 1955. Kemudian diberitakan dalam Berita Negara No. 27 Tahun 1956, yang berkali-kali diubah, ditambah, dan terakhir dengan Akte Notaris Henk Limanov No. 16 Tanggal 11 Januari 1984.

Adalah 2 tokoh utama Bapak Phan Wan Shit dan Bapak Raden Udjer yang berperan besar dalam berdirinya PT Mulia Knitting Factory yang resmi berdiri pada tanggal 30 September 1955 dengan lokasi pertama di Jln. Aipda K.K Tubun No.6 Jakarta Barat dengan luas tanah ± 83000m2

PT. Mulia Knitting Factory adalah salah satu perusahaan yang bergerak di industri tekstil dan merupakan industri tekstil tertua di Indonesia. Kegiatan awal berdirinya perusahaan ini mencakup kegiatan perajutan (knitting), pemutihan (bleaching), pencelupan dan penyempurnaan (finishing) hingga menjadi pakaian jadi (garment).

Pada tahun 1967 bisnis perusahaan diserahkan kepada putranya, yaitu Bapak Max Mulyadi Supangkat dan istrinya Ibu Surya Sutedja. Kemudian pada tahun 1979 sampai saat ini putra sulungnya, Bapak Henry S Supangkat yang melanjutkan dan mengembangkan bisnis perusahaan. Saat ini Bapak Henry S Supangkat menjabat sebagai direktur utama PT Mulia Knitting Factory. Dengan demikian, Bapak Henry S Supangkat merupakan generasi ketiga yang mengelola bisnis keluarga ini. Saat ini perusahaan juga dikelola oleh kedua anaknya Hanan Supangkat yang membenahi masalah distribusi dan operasi perusahaan dan Yvonne Supangkat yang membenahi keuangan dan merancang infrastruktur teknologi informasi perusahaan. Mereka merupakan generasi keempat yang menjalankan perusahaan keluarga ini.

Pada tahun 1979, perusahaan mengadakan perluasan dalam bidang produksinya. Hal ini tidak lepas daripada bantuan pemerintah yang berupa bantuan kredit dari Bank Negara Indonesia 1946 (BNI’46). Dan dalam tahun itu pulalah, dengan mutu produk yang dapat bersaing dengan produk dari Hongkong, Taiwan dan Korea, perusahaan mencoba untuk memasuki pasar luar negeri yaitu Swedia, Perancis, Jerman dan juga Rumania. Semua usaha-usaha yang telah dilakukan tersebut, ternyata memberikan hasil yang tidak mengecewakan serta memberikan gambaran masa depan yang lebih cerah bagi pengembangan PT. Mulia Knitting Factory.

Kerja keras dan keuletan pendiri serta pewaris generasi tampak pada dinamika pengembangan usaha PT. Mulia Knitting Factory. Pada mulanya hanya mempekerjakan 183 orang karyawan tetapi kini sudah tercatat lebih dari 1200 orang karyawan, sehingga tampak, walau PT. Mulia Knitting Factory padat modal namun juga padat karya yang secara otomatis menjadi aset nasional.

1.5.2 Perkembangan Bisnis Perusahaan

Pada mulanya didirikan, perusahaan hanya memfokuskan diri dalam usaha pemintalan kapas menjadi benang (spinning) dan merajut benang menjadi kain (knitting). Tetapi pada saat bisnis perusahaan diserahkan kepada Bapak Max Mulyadi Supangkat, beliau melakukan terobosan dengan mengembangkan bisnisnya di luar knitting, yaitu dengan membagi perusahaan

menjadi tiga divisi dimana terdiri dari perajutan (knitting), pencelupan (dyeing), dan garment. Kemudian perusahaan semakin berkembang dengan melakukan ekspansi bisnis dengan membangun proses manufaktur tekstil terpadu. Dalam masa ekspansif ini, bisnis Mulia Knitting Factory berkembang dengan pesat, dan dapat dikatakan PT Mulia Knitting Factory merupakan salah satu produsen pakaian dalam pria terbesar di tanah air dengan menguasai pasar sekitar 35 %.

Kemudian pada saat badai krisis menerjang yaitu tahun 1997 – 1998, PT Mulia Knitting Factory mengalami kesulitan membangun pasar dalam negeri (lokal) sebagai akibat dari merosotnya nilai rupiah. Sehingga pada saat itu PT Mulia Knitting Factory mulai mencoba untuk mengalihkan perhatian ke pasar export, seperti Eropa, Jepang, dan Amerika Serikat. Maka mulainya dieksport produk celana dalam pria dan produk garmen jadi ke Amerika Serikat seperti Jessy Benny, Boss, Tommy Hilfiger, Polo Ralph Lauren, Osh Kosh, Brue 33, Lee, dan Calvin Klein. Pasar export ini didapatkan melalui buying house di Hong Kong dan Taiwan.

PT Mulia Knitting Factory mempunyai suatu misi yaitu untuk menyediakan produk-produk dengan kualitas terbaik kepada pelanggannya. PT Mulia Knitting Factory mempunyai beberapa pasar untuk memasarkan produknya yaitu pasar domestik (untuk produksi pakaian dalam khususnya merek “Rider” dan “Swan”), pesanan pemerintah, dan pasar ekspor ke

Amerika dan Kanada (Osh Kosh, Lee, Antigua, Tommy Hilfiger, Phillip Van Heusen, Bass, Polo Kids, dan lainnya), Eropa (Celio), dan Asia (Decade).

1.5.3 Struktur Organisasi

Bentuk perusahaan PT. Mulia Knitting Factory adalah Perseroan Terbatas Tertutup, karena pemilikan sahamnya hanya diperuntukkan bagi orang-orang dekat (keluarga) pendiri perusahaan saja dan tertutup bagi orang luar. Dimana bentuk struktur organisasi masih tersusun berdasarkan fungsional. Dimana kedudukan tertinggi ada ditangan dewan komisaris dan perusahaan dibagi menjadi empat fungsional atau departemen yang masing-masing dipimpin oleh seorang manager.

Sumber : Digambar ulang berdasarkan penjelasan bagian personalia PT Mulia Knitting Factory (tahun 2007)

Berikut adalah tugas dan wewenang masing-masing bagian dalam struktur organisasi yaitu sebagai berikut :

1) Dewan Komisaris

Merupakan pemegang kekuasaan tertinggi dimana, Dewan Komisaris akan memiliki kekuasaan untuk mengangkat dan memberhentikan direksi serta mengawasi Direksi dalam mengelola perusahaan.

2) Direksi (Direktur Utama)

Merupakan bagian yang melakukan perumusan kebijakan-kebijakan dan rencana-rencana usaha (strategis) yang akan diambil perusahaan. Selain itu direksi juga berwenang untuk menjalankan roda perusahaan, memutuskan persoalan penting, dan mengawasi bagian-bagian dalam perusahaan. Dalam menjalankan seluruh tugasnya, direksi akan dibantu oleh Humas dan Sekretaris Perusahaan. Dalam tugasnya sehari-hari, Direktur Utama dibantu oleh seorang sekretaris, yang bertugas untuk membantu dalam mengawasi bagian-bagian yang berada dibawah tanggung jawabnya.

Tugas dan tanggung jawab serta wewenang seorang Direksi adalah: a. Menjalankan roda perusahaan

b. Memutuskan persoalan penting

3) Humas

Merupakan bagian yang menjadi juru bicara direksi dalam hubungannya dengan pihak luar perusahaan seperti masyarakat sekitar, ataupun instansi-instansi baik swasta ataupun negeri. Bagian ini juga menjalin hubungan baik dengan perusahaan-perusahaan lain baik lokal ataupun internasional.

4) Manager Personalia dan Umum

Merupakan orang yang bertanggung jawab atas bagian personalia dan umum. Membawahi kepala bagian personalia dan kepala bagian umum. Bertugas melakukan pengaturan tugas pada bagiannya dan memberikan laporan baik bulanan ataupun tahunan yang diminta oleh direksi berkaitan dengan bagiannya.

5) Manager Pemasaran

Merupakan orang yang bertanggung jawab atas bagian pemasaran. Membawahi kepala bagian gudang dan transportasi, kepala bagian penjualan dan kepala bagian pembelian. Bertugas melakukan pengaturan tugas pada bagiannya dan memberikan laporan baik bulanan ataupun tahunan yang diminta oleh direksi berkaitan dengan bagiannya. 6) Manager Keuangan

Merupakan orang yang bertanggung jawab atas bagian keuangan. Membawahi kepala bagian kalkulasi anggaran, kepala bagian bendahara, kepala bagian pembukuan. Bertugas melakukan pengaturan

tugas pada bagiannya dan memberikan laporan baik bulanan ataupun tahunan yang diminta oleh direksi berkaitan dengan bagiannya.

7) Manager Produksi dan Teknik

Merupakan orang yang bertanggung jawab atas bagian produksi dan teknik. Membawahi kepala bagian perencanaan produksi, kepala bagian perajutan, kepala bagian BDF, kepala bagian garment, kepala bagian pemeriksaan dan perbaikan. Bertugas melakukan pengaturan tugas pada bagiannya dan memberikan laporan baik bulanan ataupun tahunan yang diminta oleh direksi berkaitan dengan bagiannya.

8) Kepala Bagian Personalia

suatu bagian yang membantu tugas direksi dalam menangani masalah personalia (tenaga kerja). Bagian ini dipimpin oleh seorang manager. Bagian ini berwenang untuk mengatur pelaksanaan masalah tata usaha personalia atau kepegawaian dan pembayaran gaji atau upah, mencari tenaga kerja baru apabila dibutuhkan, dan bertanggung jawab atas penerimaan dan penempatan pegawai. mencakup administrasi karyawan (pengurusan cuti, dan lainnya), pembinaan karyawan baru, dan rekruitmen karyawan baru.

9) Kepala bagian Umum

Merupakan suatu bagian yang membantu tugas direksi dalam menangani masalah umum. Bagian ini dipimpin oleh seorang manager. Bagian ini berwenang untuk mengatur administrasi karyawan-karyawan

umum seperti satpam, kebersihan, sopir, poliklinik, dan perawatan bangunan.

10) Kepala Bagian Pembelian

Merupakan suatu bagian yang membantu tugas direksi dalam menangani pembelian bahan baku untuk produksi. Bagian ini dipimpin oleh seorang manager. Bertanggung jawab atas pembelian dan pengadaan bahan-bahan baku, bahan pembantu dan bahan-bahan lain yang berhubungan dengan produksi maupun tidak.

11) Kepala Bagian Penjualan

Merupakan suatu bagian yang membantu tugas direksi dalam menangani masalah pemasaran produk. Bagian ini dipimpin oleh seorang manager. Bertanggung jawab atas penjualan atau pemasaran dari hasil produksi.

12) Kepala Bagian Gudang dan Transportasi

Merupakan suatu bagian yang membantu tugas direksi dalam menangani masalah pemasaran produk jadi. Bagian ini dipimpin oleh seorang manager. Bertanggung jawab atas penyimpanan barang di gudang dan pengiriman barang jadi kepada agen.

13) Kepala Bagian Kalkulasi Anggaran

Merupakan suatu bagian yang membantu tugas direksi dalam menangani masalah keuangan perusahaan. Bagian ini dipimpin oleh seorang manager. Bertanggung jawab untuk menyusun kalkulasi harga

pokok produksi dan menyusun anggaran pembelian barang-barang untuk keperluan produksi dan lainnya.

14) Kepala Bagian Bendahara

Merupakan suatu bagian yang membantu tugas direksi dalam menangani masalah keuangan perusahaan. Bagian ini dipimpin oleh seorang manager. Bertanggung jawab untuk menyediakan dana untuk semua anggaran dan bertanggung jawab atas pembayaran utang kepada kreditur dan pembayaran utang.

15) Kepala Bagian Pembukuan

Merupakan suatu bagian yang membantu tugas direksi dalam menangani masalah keuangan perusahaan. Bagian ini dipimpin oleh seorang manager. Bertanggung jawab untuk melakukan pembukuan arus kas masuk dan keluar (laporan keuangan) perusahaan.

16) Kepala Bagian Perencanaan Produksi

Merupakan suatu bagian yang membantu tugas direksi dalam menangani masalah teknis proses produksi dalam perusahaan. Bagian ini dipimpin oleh seorang manager. Bertanggung jawab untuk melakukan perencanaan tahapan-tahapan produksi suatu produk.

17) Kepala Bagian Perajutan

Merupakan suatu bagian yang membantu tugas direksi dalam menangani masalah teknis proses produksi dalam perusahaan. Bagian ini dipimpin oleh seorang manager. Bertanggung jawab akan produksi

hasil rajutan (knitting) benang menjadi sebuah kain hasil rajutan yang siap untuk tahapan produksi selanjutnya.

18) Kepala Bagian BDF

Merupakan suatu bagian yang membantu tugas direksi dalam menangani masalah teknis proses produksi dalam perusahaan. Bagian ini dipimpin oleh seorang manager. Bertanggung jawab akan tahap penyelesaian akan suatu produk kain yang meliputi proses bleaching (pembersihan kain hasil rajutan dari kotoran seperti lilin), dyeing (pewarnaan kain hasil rajutan sesuai pesanan), dan finishing (proses untuk membuat kain hingga siap diolah termasuk stenter atau pembelahan kain hasil rajutan).

19) Kepala Bagian Garmen

Merupakan suatu bagian yang membantu tugas direksi dalam menangani masalah teknis proses produksi dalam perusahaan. Bagian ini dipimpin oleh seorang manager. Bertanggung jawab untuk memproduksi kain hasil rajutan hingga menjadi menjadi produk jadi seperti celana dalam, kaus oblong, dan kaus singlet.

20) Kepala Bagian Pemeriksaan dan Perawatan

Bertanggung jawab untuk melakukan pemeriksaan dan perbaikan dari mesin-mesin produksi yang digunakan.

1.5.4 Gambaran Umum Produksi

PT. Mulia Knitting Factory sampai saat ini menghasilkan berbagai macam kain dan pakaian, mulai dari pakaian atasan hingga pakaian dalam. Ada 5 divisi yang terdapat pada perusahaan ini yang menjalankan kegiatan ini dengan sedemikian rupa sehingga dihasilkanlah produk seperti yang disebutkan di atas. Kelima divisi/bagian tersebut adalah :

1. Departemen Knitting (Perajutan)

Departemen knitting merupakan bagian dari kegiatan produksi yang tugasnya melakukan kegiatan perajutan kain dengan menggunakan bahan baku berupa benang. Jenis kain yang dihasilkan ada 3 buah yakni, kain set bulat, kain set belah dan kain stripper. Untuk kegiatan perajutannya sendiri dibedakan atas 3 sub bagian yaitu :

• Bagian perajutan kain grey

Pada bagian ini dilakukan kegiatan perajutan kain set bulat dan set kerah. Sebagian besar hasil kain ini dibuat untuk pembuatan underwear. Hasil perajutan kain grey ini hanya menghasilkan kain satu jenis warna.

• Bagian perajutan kain stripper

Bagian bertanggung jawab untuk merajut kain dengan motif dan warna tertentu. Biasanya dalam proses knitting dilakukan dengan mengkombinasikan dan mengatur pola rajutan beberapa benang

berwarna untuk mendapatkan motif tertentu. Biasanya hampir sekitar 90 % produk hasil produksi stripper akan dijual dalam bentuk rol ke pasar. Bagian ini memiliki 20 mesin stripper.

• Bagian perajutan kragh and manset

Bagian ini bertanggung jawab untuk merajut bagian kerah baju dan lengan baju. Bagian ini bertanggung jawab untuk merajut bagian kerah baju dan lengan baju. Dimana bagian ini mempunyai 17 mesin Kragh dan 13 mesin Manset.

Biasanya dalam melakukan proses perajutan ini, Departemen Knitting ditunjang oleh mesin knitting sekitar 100 set yang terdiri dari mesin rib, mesin single knit dan mesin double knit. Sedangkan untuk bahan baku sepenuhnya ditunjang oleh PT. Mulia Spindo Mills yaitu perusahaan milik PT Mulia Knitting Factory yang memproduksi benang yang akan menjadi bahan baku utama perajutan. Bahan baku utamanya adalah benang cotton combed dan benang spandex (elastis).

Dalam melakukan proses produksinya, departemen knitting membutuhkan beberapa bahan baku utama yaitu benang dan jarum. Seperti yang telah disebutkan di atas, bahan baku benang yang digunakan adalah benang cotton combed dan benang spandex (elastis). Pemasok dari komponen benang ini antara lain :

• PT. Spindo Mills • PT. Argotex • PT. Lawe

Benang cotton combed yang digunakan untuk perajutan menggunakan diameter benang yang berbeda – beda, tergantung dari kain yang ingin dihasilkan. Semakin besar nomor benang maka diameter benang semakin kecil. Sebaliknya semakin kecil nomor benang maka diameter benang akan semakin besar. Sehingga dapat disimpulkan bahwa nomor benang berbanding terbalik dengan diameter benang. Kehalusan benang berbanding lurus dengan diameter benang. Jika diameter benang semakin kecil berarti benangnya semakin halus, demikian pula sebaliknya. Jenis-jenis benang yang digunakan dalam melakukan perajutan pada departemen knitting antara lain :

• Benang COMBED 16 S • Benang COMBED 20 S • Benang COMBED 24 S • Benang COMBED 32 S • Benang COMBED 40 S • Benang SPANDEX 140 D • Benang SPANDEX 280 D

Adapun jarum yang digunakan pada departemen knitting untuk menunjang proses produksi dibedakan menjadi 5 jenis jarum utama yaitu : • Jarum Rib

Jarum ini digunakan untuk menghasilkan kain rib, baik kain rib 1 x 1, kain rib 2 x 1, kain rib 2 x 2, dan kain rib 5 x 2.

• Jarum Interlock

Jarum ini digunakan untuk menghasilkan kain single knit dan double knit (kain interlock).

• Jarum Fukuhara

Jarum ini digunakan untuk menghasilkan kain rib (kain rib yang berdiameter besar), kain single lacoste, dan double lacoste.

• Jarum Stripper

Jarum ini digunakan untuk menghasilkan kain electro stripe, kain jagquard 32 s, dan kain feeder stripper.

• Jarum Kragh

Jarum ini digunakan untuk menghasilkan kain kerah dan kain manset. Jarum-jarum yang digunakan di atas merupakan jarum import yang dibeli dari distributor-distributor di Jakarta dan Bandung seperti :

• Lestari, Bandung • Groz Beckert • Royal

Adapun merek jarum yang biasa digunakan oleh departemen knitting ini antara lain jarum merek Fukuhara, Sigura, dan Groz Beckert.

2. Departemen Bleaching, Dyeing, and Finishing (BDF)

Bagian ini bertanggung jawab untuk melakukan proses bleaching (pembilasan dari kotoran pada saat kain selesai dirajut seperti dari noda, lilin, dan lainnya), kemudian proses dyeing (pewarnaan dengan menggunakan zat pewarna sesuai dengan jenis warna pesanan), dan proses finishing (proses penyelesaian seperti pembukaan, proses pengeringan, proses setting untuk melicinkan dan mengeringkan, dan proses packing). Dalam hal ini pengeringan dilakukan dua kali agar membuat produk tersebut benar-benar kering. Bagian ini membawahi empat sub-bagian yang mempunyai fungsi masing-masing, yaitu :

• Bagian Pencelupan Kain Warna

Merupakan sub-bagian yang memproses kain grey menjadi kain berwarna sesuai dengan warna yang dipesan oleh pelanggan (purchase order sheet).

• Bagian Pencelupan Kain Putih

Merupakan sub-bagian yang khusus memproses kain grey menjadi kain warna putih (khusus untuk pencelupan warna putih). Pada dasarnya proses ini hampir sama dengan proses pencelupan kain

berwarna, dimana didalam proses ini dibedakan dari waktu proses dan juga komposisi kimia yang ada. Secara khusus kegiatan di sub-bagian ini meliputi pencucian dan pencelupan kain grey menjadi kain warna putih kemudian dilanjutkan dengan proses netralisir. Setelah itu akan dilakukan pencucian (soaping) dengan menggunakan jenis sabun sesuai dengan keadaan kain. Pada proses ini juga diberikan pewarna putih untuk kain agar kain yang dihasilkan lebih putih.

• Bagian Stenter

Merupakan sub-bagian yang menangani proses akhir (finishing) kain-kain yang dihasilkan oleh Bagian Pencelupan Warna. Kain yang telah jadi akan dikirim ke bagian Stenter untuk diset belah dan di finishing, serta diperiksa oleh petugas Quality Control (QC).

• Laboratorium

Merupakan sub-bagian yang melakukan pengujian untuk menemukan formula komposisi zat warna yang tepat sesuai dengan spesifikasi warna yang diinginkan oleh pelanggan. Selain itu, sub-bagian ini juga melakukan uji tekstil untuk menguji ketahanan warna terhadap kain atau benang. Adapun beberapa uji yang dilakukan seperti uji washing, uji hot press, uji gosok, uji kekuatan kain, dan uji massa benang.

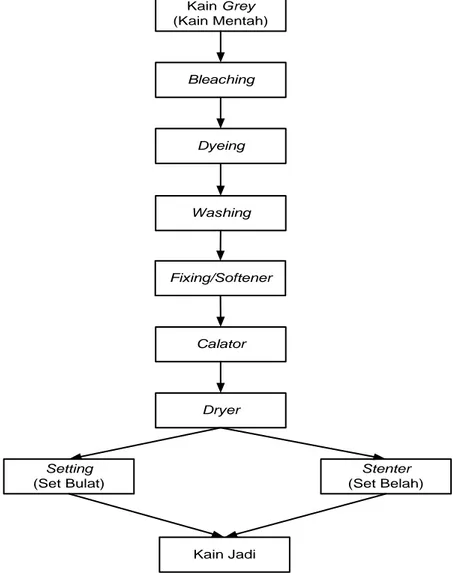

Proses produksi pada departemen Bleaching, Dyeing, and Finishing (BDF) dapat dilihat pada gambar 1.2 di bawah ini.

Kain Grey (Kain Mentah) Bleaching Dyeing Washing Fixing/Softener Calator Dryer Setting (Set Bulat) Stenter (Set Belah) Kain Jadi

Gambar 1.2 Diagram Alur Proses Produksi Departemen BDF

3. Departemen Yarn Dyeing

Pada dasarnya Departemen Yarn Dyeing berproduksi hanya berdasarkan pesanan dari departemen stripper. Biasanya pesanan tersebut

diproduksi dengan kuantitas gram dan spesifikasi warna pesanan tersebut. Bahan baku dasar merupakan benang grey produksi dari PT Mulia Spindo Mills Cikande - Serang.

Bagian Yarn Dyeing ini terdiri atas beberapa sub-bagian yaitu : • Penggulungan

Pada bagian ini dilakukan penggulungan benang. Ada 2 jenis proses yang dilakukan pada bagian penggulungan, yaitu :

9 Penggulungan dari cones ke cheese

Penggulungan dari cones ke cheese dilakukan untuk menggulung benang yang siap celup. Penggulungan dilakukan dengan mesin so - winding. Terdapat 2 mesin so - winding dengan masing– masing mesin terdiri dari 120 server pelayanan. Proses penggulungan 1 mesin memerlukan waktu 1,5 jam. 1 roll benang grey dapat menghasilkan 2 cheese benang grey.

9 Penggulungan dari cheese ke cones

Penggulungan dari cheese ke cones dilakukan setelah benang selesai dicelup. Cones yang dipakai berbeda dengan cones dari penggulungan dari cones ke cheese. Penggulungan dilakukan dengan mesin re - winding. Terdapat 3 mesin re – winding. Lamanya penggulungan lebih lama dari mesin so-winding. 2 buah cheese akan menghasilkan 1 cones benang.

• Pencelupan

Pada bagian ini dilakukan pencelupan terhadap benang yang telah siap dicelup. Benang yang telah digulung ke cheese diletakkan pada alat carrier. 1 carrier terdapat 28 tiang, 1 tiang dapat memuat 10 cheese. Sehingga total cheese dalam 1 carrier ada 280 cheese dengan kapasitas carrier adalah 250 kilogram.

Setelah cheese dimasukkan ke dalam carrier dan dikunci rapat, kemudian carrier diangkat dengan menggunakan mesin crane (material handling) dan dimasukkan ke dalam tabung pencelupan. Proses pencelupan sendiri memiliki proses dan waktu yang sama dengan proses pencelupan kain di bagian BDF. Untuk warna–warna tua seperti merah dan hitam memerlukan waktu 13 jam. Untuk warna –warna sedang memerlukan waktu 10 jam dan warna–warna muda memerlukan waktu 8 jam.

• Pengeringan

Pada bagian ini dilakukan tahap pengeringan, dimana carrier akan dimasukkan kembali ke mesin dryer untuk dikeringkan.

4. Departemen Stenter

Bagian yang bertanggung jawab untuk melakukan pemotongan kain dari set bulat hasil perajutan menjadi set belah. Dalam hal ini kain hasil rajutan mesin knitting masih berupa set bulat dengan diameter tertentu, dimana untuk beberapa produk membutuhkan set bulat yang harus dipotong menjadi set belah sesuai dengan permintaan yang ada dalam order sheet.

Dalam hal ini proses stenter ini merupakan proses mencabut jarum atau membelah kain hasil rajutan yang masih berbentuk diameter. Proses ini dapat dikatakan proses finishing kain dimana akan diatur proses pematangan dan penyusutan kain. Mesin yang digunakan untuk membelah kain disebut mesin calator. Sesudah kain dibelah maka kain akan dimatangkan (untuk mengeraskan dan melicinkan kain), sesudah itu akan dimasukan kedalam mesin stenter yang akan mengatur susut diameter dan gramasi kain. Sesudah semua proses dilalui maka akan dicek kualitas kain dimana pengecekan dilakukan terhadap kualitas benang, kualitas rajutan (berlubang atau tidak), dan kualitas warna. Setelah itu, kain akan dikirim ke gudang.

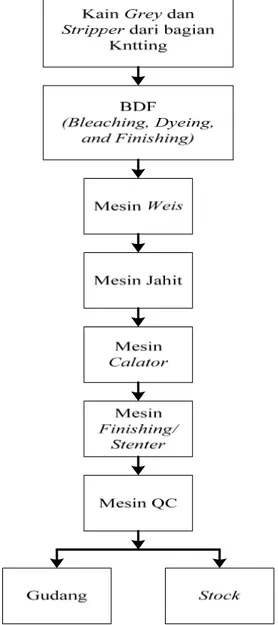

Proses produksi pada departemen stenter secara umum dapat dilihat pada gambar 1.3 di bawah ini.

Gambar 1.3 Diagram Alur Proses Produksi Departemen Stenter

5. Departemen Garment

Bagian yang bertanggung jawab untuk melakukan proses pemotongan, penggambaran pola, dan sampai penjahitan kain hingga menjadi suatu produk jadi berupa pakaian dalam atau pakaian jadi. Atau

dapat dikatakan bagian ini merupakan kelanjutan proses produksi dari departemen sebelumnya. Dalam hal ini PT Mulia Knitting Factory Ltd membagi Departemen garment menjadi dua yaitu :

• Departemen Garment Lokal

Bagian ini bertanggung jawab untuk memproduksi produk-produk yang akan dijual ke dalam pasar lokal (dalam negeri) yaitu berupa pakaian dalam pria seperti Rider, Swan Brand, dan lainnya. Dalam menjalankan produksinya divisi ini ditunjang oleh divisi-divisi sebelumnya dalam hal bahan baku untuk berproduksi. Bagian ini terdiri atas beberapa sub-bagian yaitu:

9 Bagian Cutting melakukan penggambaran pola dan pemotongan bahan kain

9 Bagian Sewing 2 melakukan penjahitan celana dalam.

9 Bagian Sewing 3 melakukan penjahitan singlet dan t-shirt.

9 Bagian Quality Control Lokal melakukan inspeksi terhadap produk yang dihasilkan.

9 Bagian Packaging Lokal melakukan pengemasan terhadap produk sebelum produk dikirim ke gudang barang jadi.

• Departemen Garment Export

Bagian ini bertanggung jawab untuk memproduksi produk-produk yang akan dijual ke dalam pasar export (luar negeri). Dalam hal ini dapat berupa produk pakaian jadi (T-Shirt dan Jacket) untuk pria, wanita, dan anak-anak. Dikarenakan produksi pakaian ini berupa tender dari perusahaan lain untuk diekspor, biasanya semua bahan baku disediakan oleh pihak pemesan dan perusahaan hanya melakukan proses pemotongan dan penjahitan. Bagian ini terdiri atas beberapa sub-bagian yaitu:

9 Bagian Cutting Ekspor melakukan penggambaran pola dan pemotongan bahan Bagian Sewing 1A melakukan penjahitan pakaian jadi (terutama baju) menggunakan sistem Automatic Hanger untuk kebutuhan ekspor.

9 Bagian Sewing 1B melakukan penjahitan pakaian jadi (terutama baju) menggunakan mesin jahit biasa untuk kebutuhan ekspor maupun pasar lokal.

9 Bagian Quality Control Ekspor melakukan inspeksi terhadap produk yang dihasilkan.

9 Bagian Packaging Ekspor melakukan pengemasan terhadap produk.

Untuk kegiatan produksi garment export, terdapat 2 jenis variasi produksi yaitu :

• Produksi total

Pada produksi total ini, mulai dari kain, pencucian, pewarnaan kain sampai pembuatan barang jadi dilakukan oleh PT. Mulia Knitting Factory Ltd. Perusahaan yang mempercayakan pembuatan pakaian kepada perusahaan ini hanya menerima produk jadi saja yang siap didistribusikan.

• Produksi sebagian

Pada produksi sebagian, kain disediakan oleh perusahaan lain, sedangkan untuk kegiatan pembuatan barang jadi dilakukan di perusahaan ini. Setelah jadi, barang jadi ini kembali akan dikirimkan kembali kepada perusahaan pemesan dan siap untuk didistribusikan.

Proses penerimaan pesanan dari buyer melewati agent yang akan langsung ditanganin oleh staff bagian ekspor. Agent akan memberikan spesifikasi sesuai dengan permintaan buyer kepada perusahaan. Dari pihak perusahaan akan menindaklanjuti dengan mengkonfirmasi hal ini ke agent yang setelah selesai akan dilempar langsung ke produksi.

1.5.5 Hasil Produksi

• Departemen Knitting

Departemen knitting menghasilkan beberapa jenis kain yang dihasilkan dari ketiga sub-bagiannya yaitu sebagai berikut :

1. Sub-bagian perajutan kain Grey

Adapun hasil produksi dari sub-bagian perajutan kain grey terdiri dari: • Kain rib

Adapun sifat dari kain ini cenderung lebih elastis, anyaman kain kurang rapat, dan lebar kain tergantung pada diameter mesin. Kain rib dihasilkan oleh mesin rib serta mesin single knit dan double knit. Perbedaannya terletak pada diameter kain yang dihasilkan. Mesin single knit dan double knit menghasilkan diameter kain yang lebih besar daripada mesin rib. Adapun kain rib yang dihasilkan ini terdiri dari kain rib 1 x 1, kain rib 2 x 1, kain rib 2 x 2, dan kain rib 5 x 2.

• Kain single knit dan double knit (kain interlock)

Adapun sifat dari kain ini anyaman kain lebih rapat dibandingkan dengan kain rib. Perbedaan dari kain single knit dan double knit terdapat pada penggunaan benang di mana untuk kain single knit menggunakan benang tunggal, sedangkan untuk double knit

menggunakan dua helai benang. Jenis benang yang digunakan adalah benang cotton 100% dan benang nylon.

• Kain single lacoste dan double lacoste

Adapun sifat dari kain ini mempunyai corak yang lebih besar. Corak yang dihasilkan membuat rongga diantara kain lebih lebar. Perbedaan kain single lacoste dan double lacoste terdapat pada penggunaan benang di mana untuk kain single lacoste menggunakan satu helai benang sedangkan untuk kain double lacoste menggunakan dua helai benang. Jenis benang yang digunakan adalah benang cotton 100%.

2. Sub-bagian perajutan kain Stripper

Adapun hasil produksi dari sub-bagian perajutan kain stripper terdiri dari :

• Kain electro stripe • Kain jagquard 32 s • Kain feeder stripper

3. Sub-bagian perajutan kain Kragh dan Manset

Adapun hasil produksi dari sub-bagian perajutan kain kragh dan manset terdiri dari :

• Kain Kerah

Kain kerah dirajut dengan menggunakan satu warna benang yang sama. Panjang kain kerah yang dihasilkan adalah ± 70 cm. Sifat kain kerah agak kasar, dan mempunyai elastisitas yang lebih rendah dari kain grey.

• Kain Manset

Kain manset dirajut juga menggunakan satu warna benang yang sama. Sifat kain manset sama dengan kain kerah. Akan tetapi panjang kain manset yang dihasilkan adalah ± 100 cm.

• Bagian BDF (Bleacing Dyeing and Finishing)

Departemen BDF menghasilkan kain dengan berbagai warna sesuai dengan permintaan konsumen.

• Bagian Yarn Dyeing

Departemen Yarn Dyeing menghasilkan benang dengan berbagai warna sesuai dengan permintaan konsumen. Benang ini akan digunakan untuk perajutan kain stripper, kragh dan manset.

• Bagian Stenter

Departemen Stenter menghasilkan kain yang telah dirapikan serta dikeringkan dengan menggunakan mesin pengering.

• Bagian Garment

Menghasilkan berbagai produk yang akan dipasarkan ataupun produk yang telah dipesan oleh konsumen sebelumnya.

1.5.6 Manajemen Sumber Daya Manusia

Jumlah seluruh karyawan PT. Mulia Knitting Factory saat ini berjumlah ± 1500 orang yaitu 250 orang karyawan bulanan dan 1250 karyawan harian. Yang termasuk karyawan bulanan adalah karyawan kantor, kepala produksi, pengawas, dan staff adminstrasi lantai produksi. Sedangkan yang termasuk karyawan harian adalah operator-operator mesin baik operator shift dan operator non shift. Jam kerja operator shift berganti-ganti antara shift 1, shift 2 dan shift 3. Sedangkan untuk operator non shift jam kerjanya tetap, yaitu pada shift 1.

Hari kerja di PT Mulia Knitting Factory adalah Senin – Jumat dengan pembagian jam kerja sebagai berikut :

• Karyawan Kantor

- Jam Kerja : 08.00 – 17.00 WIB - Jam Istirahat : 12.00 – 13.00 WIB

• Karyawan Lantai Produksi dan Gudang - Jam Kerja shift 1 : 07.30 – 16.30 WIB - Jam Kerja shift 2 : 16.30 – 00.30 WIB - Jam Kerja shift 3 : 00.30 – 7.30 WIB

Sistem Penggajian yang diberikan oleh perusahaan kepada karyawannya adalah sesuai dengan kebijakan UMR (Upah Minimum Regional) yang ditetapkan oleh pemerintah. Dan peningkatan diberikan setiap tahunnya kepada masing-masing karyawan sesuai dengan kebijakan perusahaan. Perusahaan juga memberikan tunjangan-tunjangan seperti Tunjangan Hari Raya (THR) dan Tunjangan Akhir Tahun (TAT).

Untuk meningkatkan kesejahteraan para karyawannya perusahaan memberikan asuransi seperti Jamsostek (Jaminan Sosial Tenaga Kerja) dan fasilitas kesehatan seperti poliklinik.

Selain itu untuk mempererat hubungan antara karyawannya perusahaan mengadakan kegiatan (event) pada hari-hari tertentu misalnya pertandingan olahraga pada hari kemerdekaan RI, perayaan hari ulang tahun perusahaan.

Penerapan sistem informasi pada perusahaan masih terbatas. Sistem informasi yang terintegrasi antar bagian saat ini hanya diterapkan pada Bagian Garmen dan Bagian Gudang. Bagian Garmen memiliki suatu sistem informasi yang terintegrasi yang menghubungkan antara subbagian-subbagiannya. Suatu subbagian dapat melihat data dari subbagian lain yang berhubungan dengannya. Sedangkan Bagian Gudang memiliki sistem informasi yang

terintegrasi dengan Bagian Pembelian. Aktivitas penerimaan dan pengeluaran barang oleh Bagian Gudang dapat dimonitor oleh Bagian Pembelian.

Penggunaan komputer pada bagian-bagian lainnya hanya terbatas untuk pembuatan laporan dan penyimpanan data. Sebagai penghubung (komunikasi) antar bagian masih dilakukan secara manual, yaitu dengan berbagai bentuk form yang ada. Misalnya bagian marketing membuat form order sheet yang berupa lembaran kertas untuk kemudian diserahkan ke bagian produksi sebagai dasar untuk melaksanakan proses produksinya. Bagian BDF membuat Surat Permintaan Kain yang berupa lembaran kertas untuk diserahkan kepada Bagian Knitting perihal permintaan kain. Berbagai form yang ada ini disimpan oleh bagian yang bersangkutan, diringkas secara berkala, diinput ke komputer dan kemudian disimpan atau sebagian dicetak sebagai laporan.