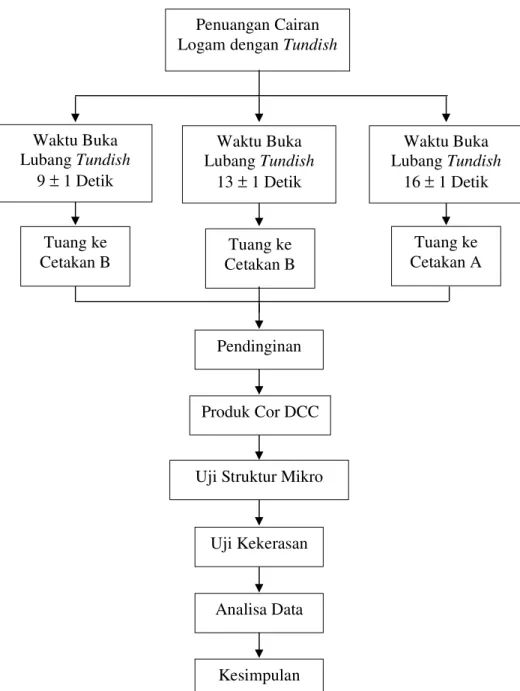

Gambar 3.1. menjelaskan prosedur penelitian yang akan dilakukan di dalam tugas akhir ini.

Uji Kekerasan

Analisa Data Penuangan Cairan Logam dengan Tundish

Uji Struktur Mikro

Kesimpulan Tuang ke Cetakan A Produk Cor DCC Pendinginan Tuang ke Cetakan B Tuang ke Cetakan B Waktu Buka Lubang Tundish 16 ± 1 Detik Waktu Buka Lubang Tundish 9 ± 1 Detik Waktu Buka Lubang Tundish 13 ± 1 Detik

tundish yang telah disumbat hingga permukaan logam cair di tundish mencapai batas yang telah ditentukan. Setelah itu, penuangan dari ladle ke tundish dihentikan dan penyumbat dibuka. Proses penuangan yang dilakukan seperti yang terlihat pada gambar 3.2. Ketika logam cair di tundish habis maka proses diulangi lagi dari penuangan logam cair oleh ladle ke tundish yang disumbat. Hal ini dilakukan seterusnya sampai selesai.

Pada bagian bawah dari cetakan ditutup oleh bottom block yang berguna sebagai penahan logam cair agar tidak keluar. Setelah logam cair turun dari tundish, bottom block tidak langsung bergerak turun melainkan diberi waktu tunggu yang sesuai. Waktu tunggu adalah waktu yang dibutuhkan logam cair untuk membentuk lapisan kulit pada saat bottom block turun. Dengan waktu tunggu sekitar 10 detik diharapkan logam cair sudah membentuk lapisan kulit. Jika waktu tunggunya kurang, maka pada saat bottom block diturunkan logam cair masih belum membentuk lapisan kulit yang cukup, sehingga produk cor gagal. Sedangkan jika waktu tunggunya terlalu lama, logam cair sudah melekat di cetakan dan ketika ditarik maka akan putus. Waktu tunggu didapat dari percobaan selama penelitian.

Setelah logam cair di dalam cetakan diberi waktu tunggu, bottom block mulai turun dengan kecepatan 47 mm/menit. Bottom block bergerak terus tanpa berhenti sebelum menghasilkan panjang produk cor yang diinginkan. Kecepatan turun bottom block didapatkan dengan trial error seperti yang terlihat pada Tabel 3.1. Dari hasil pengukuran menunjukkan bahwa pada kecepatan turun bottom block 43 mm/menit hingga 47 mm/menit produk cor berhasil terbentuk. Namun yang memiliki guratan yang paling sedikit adalah 47 mm/menit.

Gambar 3.2. Proses Direct Chill Casting

Tabel 3.1. Hasil Pengukuran Kecepatan Turun Bottom Block V(mm/menit) Hasil Pengecoran

41 Gagal* 42 Gagal* 43 Berhasil 44 Berhasil 45 Berhasil 46 Berhasil 47 Berhasil (terbaik) 48 Gagal*

* = Produk cor terputus saat penarikan bottom block. 3.2. Pendinginan

Pada tahap pendinginan merupakan tahapan yang sangat berpengaruh terhadap pembentukan struktur mikro. Pendinginan dilakukan pada saat logam cair telah masuk ke dalam cetakan, maka dinding cetakan bagian luar langsung disemprot dengan air. Untuk menyemprotkan air digunakan nosel seperti yang terlihat pada gambar 3.3. Nosel ini memiliki 16 lubang penyemprot secara melingkar dengan debit air total adalah 4,2 liter/menit. Semprotan air ini digunakan untuk mendinginkan cetakan dan membuat lapisan kulit logam cair setelah ditarik oleh bottom block keluar dari cetakan.

Gambar 3.3. Lubang Nosel 3.3. Produk Cor

Produk cor yang dihasilkan berbentuk silinder pejal dengan dua variasi ukuran diameter dan dua variasi waktu buka tundish.

3.3.1. Produk Cor dengan Variasi Ukuran Diameter Cetakan

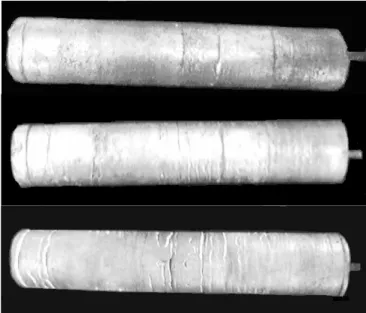

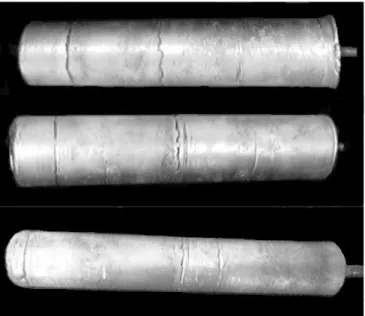

Produk cor yang dihasilkan memiliki dua variasi ukuran diameter cetakan. Untuk cetakan A memiliki ukuran diameter 79 mm dan waktu buka 16 ± 1 detik. Sedangkan cetakan B memiliki ukuran diameter 80 mm dan waktu buka 9 ± 1 detik. Masing-masing cetakan digunakan tiga kali pengecoran. Hasil produk cor dengan cetakan A terlihat pada gambar 3.4. Sedangkan produk cor dengan cetakan B terlihat pada gambar 3.5.

Gambar 3.4. Produk Cor dengan Cetakan A dan Waktu Buka 16 ± 1 Detik Selang air

Gambar 3.5. Produk Cor dengan Cetakan B dan Waktu Buka 9 ± 1 Detik

3.3.2. Produk Cor dengan Variasi Waktu Buka Lubang Tundish

Produk cor yang dihasilkan memiliki dua variasi waktu buka tundish yaitu 9 ± 1 detik dan 13 ± 1 detik. Kedua variasi tersebut menggunakan cetakan B, dimana masing-masing variasi dilakukan tiga kali pengecoran. Hasil produk cor dengan waktu buka 9 ± 1 detik terlihat pada gambar 3.6. Sedangkan produk cor dengan waktu buka 13 ± 1 terlihat pada gambar 3.7.

Gambar 3.7. Produk Cor dengan Cetakan B dan Waktu Buka 13 ± 1 Detik

3.4. Uji Struktur Mikro

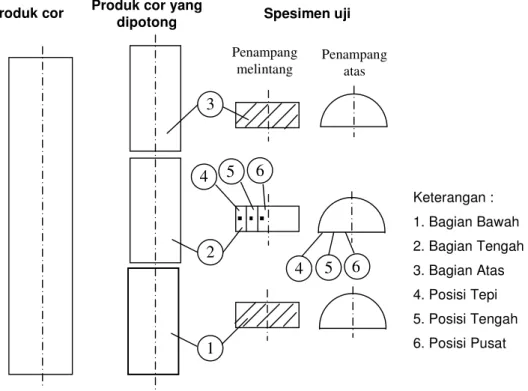

Pengujian mikro dilakukan untuk mengamati perkembangan butir yang terjadi karena proses pendinginan cepat. Produk cor ini dibelah untuk melihat bentuk butir pada posisi tepi, tengah dan pusat lingkaran serta pada bagian atas, tengah dan bawah. Pemilihan posisi pengamatan pada tepi, tengah dan pusat karena mengikuti arah pembekuan dari produk hasil proses direct chill casting sehingga diduga mempunyai struktur yang berbeda pada tiap posisi. Sedangkan pemilihan posisi pengamatan pada atas, tengah dan bawah karena pada posisi tersebut mempunyai waktu kontak dengan media pendingin (air) yang tidak sama sehingga diduga pertumbuhan butirnya berbeda pada tiap posisi. Spesimen uji yang digunakan seperti terlihat pada gambar 3.8.

Peralatan dan bahan yang digunakan untuk pengujian struktur mikro adalah : 1. Gergaji untuk memotong aluminium.

2. Mesin gerinda.

3. Kertas gosok grade 120, 240, 360, 400, 600, 800, 1000, dan 1200. 4. Mesin poles.

5. Larutan etsa yang digunakan adalah modified keller’s reagent. 6. Spesimen aluminium.

7. Mikroskop optis dan kamera.

Langkah-langkah yang dilakukan untuk pengujian struktur mikro adalah : 1. Pemotongan

Ingot aluminium dipotong dengan gergaji. Proses pemotongan tidak boleh merusak struktur spesimen yang akan diamati. Temperatur spesimen tidak boleh terlalu panas, apabila terlalu panas dapat mengubah struktur mikro spesimen. Agar spesimen tidak telalu panas, pada waktu pemotongan diberikan penyemprotan dengan air yang secukupnya pada spesimen. Keterangan : 1. Bagian Bawah 2. Bagian Tengah 3. Bagian Atas 4. Posisi Tepi 5. Posisi Tengah 6. Posisi Pusat 3 2 1 4 5 6

Gambar 3.8. Spesimen Uji Struktur Mikro yang Diuji pada Penampang Melintang Penampang

melintang Penampang atas

6 5 4

setiap kenaikan grade diputar 90o. 3. Poles

Spesimen dipoles dengan mesin poles. Larutan yang digunakan untuk memoles adalah alumina (Al2O3) dengan perbandingan 50 gr

alumina dicampur dengan 500 mL air (H2O). kecepatan putaran mesin

poles antara 500-700 rpm dengan waktu 1-2 menit. Setelah dipoles, spesimen dicuci dan dibersihkan dengan air, kemudian dikeringkan. 4. Etsa

Etsa dalam struktur mikro bertujuan untuk membuka lapisan permukaan logam sehingga dapat mengamati ukuran butir, struktur butir, dan jenis butir. Larutan etsa yang digunakan adalah modified Keller’s Reagent sesuai dengan standar ASTM E 407-93 (Annual Books of ASTM Standards, 1994) yang memiliki komposisi seperti yang terlihat pada Tabel 3.2.

Tabel 3.2. Komposisi Larutan Etsa

Etchant Komposisi Prosedur penggunaan

Modified Keller’s Reagent 2 ml HF (48%) 3 ml HCl 20 ml HNO3 175 ml H2O

Celup spesimen selama 10-60 detik, cuci dengan aliran air hangat kemudian keringkan

Sumber : Roberta A Stoner. Annual Books of ASTM Standards, Section 3: Metal Test Methods and Analytical Procedures, Volume 03.01 (American Society for Testing and materials, 1994), p. 443

5. Analisa struktur mikro

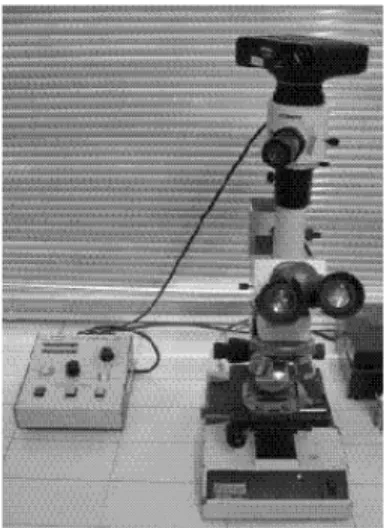

Setelah spesimen dietsa, struktur mikro meliputi bentuk butir dan fase dilihat dengan menggunakan mikroskop optik di laboratorium Metalurgi U.K. Petra seperti yang terlihat pada gambar 3.9, dengan pembesaran 100x. Kemudian melakukan pemotretan pada bagian yang struktur mikronya dominan.

Gambar 3.9. Mikroskop Optik dan Kamera di Laboratorium Metalurgi U.K. Petra

3.5. Uji Kekerasan

Pengujian kekerasan dilakukan untuk mengamati nilai kekerasan yang terjadi pada produk cor yang dihasilkan. Untuk pengujian ini menggunakan mesin Rockwell di laboratorium Metalurgi U.K. Petra dengan skala Rockwell B (RB)

seperti yang terlihat pada gambar 3.10.

Gambar 3.10. Mesin Rockwell di Laboratorium Metalurgi U.K. Petra

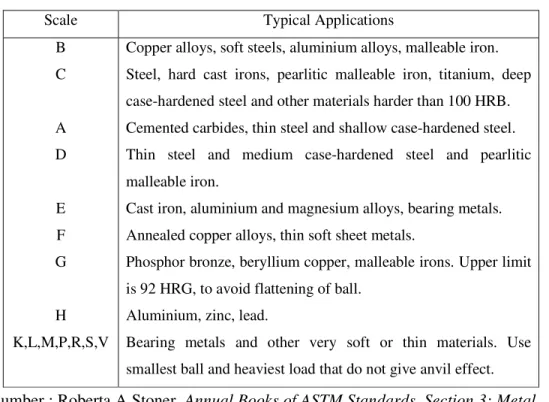

Pemilihan mesin Rockwell B (RB) dalam uji kekerasan didasarkan atas

penggunaan mesin yang mudah dan mesin langsung menunjukkan nilai kekerasan serta melihat dari tabel 2.2 yang merupakan aplikasi dari penggunaan skala Rockwell. Untuk skala RB menggunakan indentor berupa bola baja berdiameter 1/

16“ dan beban utama 100 kg. Kekerasan yang dapat diukur dengan Rockwell B

Rockwell A (untuk yang sangat keras).

Pada peralatan pengujian kekerasan yang lain seperti pada Brinell dan Vickers dilakukan pengukuran tapak tekan secara manual akan memakan waktu dan memberi peluang untuk terjadinya kesalahan pengukuran. Selain itu, pada peralatan pengujian Vickers sangat sensitif terhadap kekasaran permukaan, sehingga diperlukan persiapan yang lebih teliti untuk menghaluskan permukaan.

Demikian pula dengan microhardness test harus menentukan persiapan spesimen yang sangat teliti, perlu dilakukan grinding mulai dari yang kasar sampai yang halus, dilanjutkan dengan poleshing, seperti halnya yang dilakukan pada persiapan spesimen metalografi. Bahkan mungkin diperlukan etching. Tetapi cara pengujian ini dapat digunakan untuk benda yang sangat tipis dan untuk daerah yang sangat kecil.

Tabel 3.3. Aplikasi dari Penggunaan Skala Rockwell

Scale Typical Applications

B C A D E F G H K,L,M,P,R,S,V

Copper alloys, soft steels, aluminium alloys, malleable iron. Steel, hard cast irons, pearlitic malleable iron, titanium, deep case-hardened steel and other materials harder than 100 HRB. Cemented carbides, thin steel and shallow case-hardened steel. Thin steel and medium case-hardened steel and pearlitic malleable iron.

Cast iron, aluminium and magnesium alloys, bearing metals. Annealed copper alloys, thin soft sheet metals.

Phosphor bronze, beryllium copper, malleable irons. Upper limit is 92 HRG, to avoid flattening of ball.

Aluminium, zinc, lead.

Bearing metals and other very soft or thin materials. Use smallest ball and heaviest load that do not give anvil effect.

Sumber : Roberta A Stoner. Annual Books of ASTM Standards, Section 3: Metal Test Methods and Analytical Procedures, Volume 03.01 (American Society for Testing and materials, 1994), p. 121.

1. Gergaji untuk memotong aluminium. 2. Mesin gerinda.

3. Kertas gosok grade 120, 240, 360, 400, 600, 800, 1000, dan 1200. 4. Mesin uji kekerasan Rockwell.

5. Spesimen aluminium.

Langkah-langkah yang dilakukan untuk pengujian kekerasan adalah : 1. Pemotongan

Ingot aluminium dipotong dengan menggunakan gergaji. 2. Gerinda

Aluminium digerinda dengan menggunakan kertas gosok 120, 240, 360, 400, 600, 800, 1000, dan 1200 secara berurutan agar permukaan lebih halus.

3. Pengindentasian

Setelah permukaan spesimen halus maka dilakukan proses pengindentasian / melakukan pembebanan sesuai dengan jenis bahan yang diuji dan mesin langsung menunjukkan angka kekerasannya pada skala indentor.

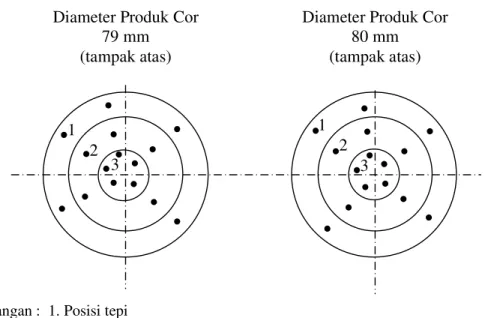

Produk cor dibelah untuk mengamati nilai kekerasan pada posisi tepi, tengah dan pusat lingkaran serta pada bagian atas, tengah dan bawah. Pemilihan posisi pengamatan pada tepi, tengah dan pusat karena mengikuti arah pembekuan dari produk hasil proses direct chill casting sehingga diduga mempunyai nilai kekerasan yang berbeda pada tiap posisi. Sedangkan pemilihan posisi pengamatan pada atas, tengah dan bawah karena pada posisi tersebut mempunyai waktu kontak dengan media pendingin (air) yang berbeda sehinga diduga nilai kekerasannya berbeda pada tiap posisi. Spesimen uji yang digunakan seperti terlihat pada gambar 3.11.

Keterangan : 1. Posisi tepi 2. Posisi tengah 3. Posisi pusat

Gambar 3.11. Spesimen Uji Kekerasan yang Diuji pada Penampang Atas

3 3 1 2 2 1 • • • • • • • • • • • • • • • • • • • • • • • • • • • • • •