HALAMAN JUDUL

TESIS – PM 147501

PERBAIKAN KUALITAS WIRE ROD STEEL

DI PT. KRAKATAU STEEL (PERSERO) TBK. CILEGON

DENGAN MENGGUNAKAN PENDEKATAN SIX SIGMA

ADITYA RAHADIAN FACHRUR 9114 201 404

DOSEN PEMBIMBING

Putu Dana Karningsih, ST, M.Eng.Sc, Ph.D

PROGRAM MAGISTER

MAGISTER MANAJEMEN TEKNOLOGI MANAJEMEN INDUSTRI

INSTITUT TEKNOLOGI SEPULUH NOPEMBER SURABAYA

HALAMAN JUDUL

TESIS – PM 147501

QUALITY IMPROVEMENT OF WIRE ROD STEEL

IN PT. KRAKATAU STEEL (PERSERO) TBK. CILEGON

USING SIX SIGMA APPROACH

ADITYA RAHADIAN FACHRUR 9114 201 404

SUPERVISOR

Putu Dana Karningsih, ST, M.Eng.Sc, Ph.D

PROGRAM MAGISTER

MAGISTER MANAJEMEN TEKNOLOGI MANAJEMEN INDUSTRI

INSTITUT TEKNOLOGI SEPULUH NOPEMBER SURABAYA

v

PERBAIKAN KUALITAS WIRE ROD STEEL

DI PT. KRAKATAU STEEL (PERSERO) TBK. CILEGON

DENGAN MENGGUNAKAN PENDEKATAN SIX SIGMA

Nama mahasiswa : Aditya Rahadian Fachrur

NRP : 9114201404

Dosen pembimbing : Putu Dana Karningsih, ST, M.Eng.Sc, Ph.D

ABSTRAK

Salah satu industri manufaktur di Indonesia yang bergerak dibidang produksi baja adalah PT. Krakatau Steel (persero) Tbk. yang beralamat di JL. Industri No 1, Cilegon, Banten. PT. Krakatau Steel (persero) Tbk merupakan perusahaan baja terbesar di Indonesia yang memproduksi berbagai macam jenis baja mentah dan jadi dengan salah satu produk perusahaan yaitu wire rod steel. Wire rod steel adalah jenis baja batang kawat yang dibuat dari baja billet (balok). Masalah yang sering terjadi di PT. Krakatau Steel (persero) Tbk. khususnya untuk produk wire rod steel adalah banyaknya defect pada produk bajanya yang terlihat dari nilai prosentase

non conforming product (NCP) yang selalu berada diatas batas yang telah

ditetapkan. Produk defect ini adalah produk yang cacat dan sudah tidak dapat diperbaiki lagi. Pada bulan Januari hingga Agustus 2013 kerugian yang ditimbulkan akibat adanya defect sebesar 654,07 ton mencapai 2,61 Miliar Rupiah. Besarnya jumlah defect yang ada mengindikasikan proses yang out of control. Untuk menghindari potensi kerugian yang besar akibat defect, maka PT. Krakatau Steel (persero) Tbk. harus melakukan perbaikan proses secara berkelanjutan, salah satu caranya adalah dengan menerapkan pendekatan six sigma. Berdasarkan analisa six

sigma didapatkan hasil bahwa DPMO dari proses produksi wire rod steel PT.

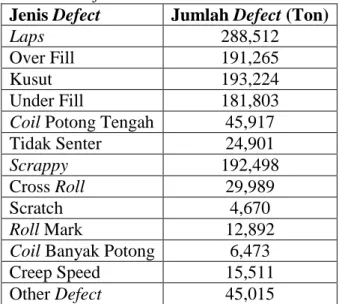

Krakatau Steel (persero) Tbk. sebesar 899,978 ton sedangkan level sigma-nya berada pada 4,621σ. Defect wire rod steel juga masih belum terkendali berdasarkan hasil peta kendali p. defect yang paling sering terjadi adalah defect laps dengan jumlah 288,512 ton, kusut sebesar 193,224 ton dan scrappy sebesar 192,498 ton. Penyebab terjadinya defect tersebut pun beragam yaitu faktor manusia, mesin, material dan lingkungan kerja. Pemeringkatan penyebab terjadinya defect dilakukan dengan menggunakan borda count methods dan penyebab-penyebab tersebut dapat dikelompokkan menjadi beberapa poin utama diantaranya kerusakan atau keausan mesin, ketidaktersediaan sparepart, kesalahan setting, operator kurang kompeten, jalur roll kotor dan lingkungan yang bising dan panas. Rekomendasi perbaikan yang diberikan dilakukan secara menyeluruh baik rekomendasi untuk manajerial maupun operasional sehingga perbaikan yang dilakukan dapat lebih mudah diaplikasikan dan terstruktur.

Kata Kunci: Six sigma, DMAIC, SIPOC, Peta Kendali p, Diagram Pareto,

vi

vii

QUALITY IMPROVEMENT OF WIRE ROD STEEL

IN PT. KRAKATAU STEEL (PERSERO) TBK. CILEGON

USING SIX SIGMA APPROACH

By : Aditya Rahadian Fachrur

Student Identity Number : 9114201404

Supervisor : Putu Dana Karningsih, ST, M.Eng.Sc, Ph.D

ABSTRACT

PT. Krakatau Steel (persero) Tbk is the biggest steel manufacturer industry in Indonesia, which is located in Cilegon. Products of PT. Krakatau Steel are semi-finished steel and semi-finished steel such as wire rod steel. Wire rod steel is made of billet steel. The main problem of PT. Krakatau steel is high number of defects which is shown by out of target of non conforming product (NCP) percentage that leads to loss of sales and additional cost. Wire rod steel is the one and only product that always has higher NCP percentage than the acceptable limit. Product that has defects that is categorized as NCP means that the product can not be reworked or repaired. Based on company data, from January to August 2013, there were as many as 654,07 tons of defect that cause financial losses around 2,61 billion Rupiah.To reduce defect as well as to minimize financial losses in wire rod steel production, PT. Krakatau Steel needs to improve its product quality. One of approach for quality improvement is six sigma. Six sigma analysis is conducted by using the six sigma DMAIC process and statistical tools including descriptive statistics, SIPOC diagrams, Pareto charts, control charts, ishikawa diagram that are expected to increase and improve the quality of steel wire rod products of PT. Krakatau Steel (Persero) Tbk. Cilegon. Based on six sigma analysis shows that DPMO of wire rod

steel production at PT. Krakatau steel is 899.978 tons, while the sigma level is at

4,621σ. Defect of wire rod steel is still out of control based on the p-chart. The most common defect is a defect laps with the amount of 288.512 tons, 193.224 tons of tangled and scrappy amounted to 192.498 tons. The causes of the defect are human, machines, materials and environment. The ranking for cause of defects is established by Borda Count Methods and causes can be grouped into several main groups, they are: damage or wear and tear of machinery, spare parts availability, fault settings, operator less competent, dirty roll path and noisy and heat environments. Recommendations for improvement are given from two prespectives including for managerial and operational.

Keywords: Six sigma, DMAIC, SIPOC, p-chart, Pareto diagram, Ishikawa

viii

ix

KATA PENGANTAR

Bismillahirrahmanirrahiim.

Segala puji dan syukur kehadirat Allah SWT yang telah memberikan rahmat dan karunia-Nya, tidak lupa shalawat serta salam akan selalu tercurahkan bagi Nabi Muhammad SAW, sehingga penulis dapat menyelesaikan penelitian tesis dengan judul:

Perbaikan Kualitas Wire Rod Steel Di PT. Krakatau Steel (Persero) Tbk. Cilegon Dengan Menggunakan Pendekatan Six sigma

Selesainya penelitian ini tidak terlepas dari peran serta dan dukungan dari berbagai pihak. Oleh karena itu, pada kesempatan kali ini penulis ingin menyampaikan ucapan terima kasih yang sebesar-besarnya kepada :

1. Ibu Putu Dana Karningsih, ST, M.Eng.Sc, Ph.D selaku dosen pembimbing tesis.

2. Bapak Prof. Ir. Moses L. Singgih, M.Sc, M.Reg.Sc, Ph.D, IPU dan Bapak Dr. Indung Sudarso, ST, MT. selaku dosen penguji.

3. Bapak Prof. Dr. Ir. Udisubakti Ciptomulyono. M.eng. Sc., selaku ketua program studi MMT ITS.

4. Seluruh Dosen MMT ITS yang telah memberikan banyak ilmu, serta segenap karyawan MMT ITS.

5. Ibu, Bapak, serta Adik yang selalu memberikan dukungan, nasihat dan kasih sayang yang tidak akan pernah bisa digantikan dengan apa pun.

6. Pihak PT. Krakatau Steel (persero) Tbk. Cilegon, khususnya Bapak Singgih Fajardi, Bapak Iriyanto, Bapak Ruli Irmansyah dan Bapak Suyatmo yang telah berkenan membantu dalam proses penyelesaian dan pengumpulan data di Divisi Wire Rod Mill untuk penyelesaian Tesis ini.

7. Rekan-rekan Manajemen Industri MMT ITS angkatan semester genap 2014. Khususnya Ragil Sudaryanto dan Satria Khalif Isnain. We did it boys.

x

8. Ayu Sri Lestari, jika dunia adalah cinta maka kita adalah satu. Aku cinta kamu.

9. Rangga Arya Wardana & Keluarga, Andi Fazza Rinaldi & Keluarga, Aditya Pratama Putra Y. & Keluarga, Anissa Dewi Amiyati & Keluarga, Anisa Kusuma Wardani, Angga Pradana Wilman, M. Rommy Apriatna, Meity Karina Sari, dan Dwiyan Oktavianto. Meski tak ada yang sempurna, hidup ini indah begini adanya dan kita telah memilih untuk mencintai hidup yang tidak sempurna ini. Long Live The Alliance.

Penulis berharap semoga penelitian ini bermanfaat dan menambah wawasan keilmuan bagi pembaca. Penulis mengharapkan saran dan kritik untuk perbaikan dimasa yang akan datang.

Surabaya, Januari 2017

xi

DAFTAR ISI

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN ... iii

ABSTRAK ... v

ABSTRACT ... vii

KATA PENGANTAR ... ix

DAFTAR ISI ... xi

DAFTAR TABEL ... xv

DAFTAR GAMBAR ... xvii

BAB 1 PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 7

1.3 Tujuan Penelitian ... 7

1.4 Manfaat Penelitian ... 8

1.5 Ruang Lingkup Penelitian ... 8

1.5.1 Asumsi ... 8

1.5.2 Batasan Penelitian ... 8

1.6 Sistematika Penulisan ... 8

BAB 2 KAJIAN PUSTAKA ... 11

2.1 Manajemen Kualitas ... 11

2.2 Six sigma ... 13

2.3 Proses Define, Measure Aanalyze, Improve, Control (DMAIC) ... 15

2.4 Statistika Deskriptif ... 16

2.5 Diagram Supplier, Input, Process, Output, Customer (SIPOC) ... 16

2.6 Peta Kendali ... 17

2.6.1 Peta Kendali Atribut ... 18

2.6.2 Peta Kendali p ... 18

xii

2.8 Root Cause Analysis ... 20

2.8.1 Diagram Ishikawa ... 20

2.9 Borda Count Methods ... 21

2.10 Wire rod steel ... 22

2.10.1 Standar Kualitas Appearance Wire Rod Steel ... 22

2.11 Posisi Penelitian ... 23

BAB 3 METODOLOGI PENELITIAN ... 25

3.1 Studi Lapangan ... 25

3.2 Studi Literatur ... 25

3.3 Identifikasi Permasalahan ... 25

3.4 Pengumpulan Data ... 27

3.5 Pengolahan Data ... 27

3.6 Analisis dan Pembahasan ... 28

3.7 Penarikan Kesimpulan Dan saran ... 28

BAB 4 PENGUMPULAN DAN PENGOLAHAN DATA ... 29

4.1 Profil PT. Krakatau Steel (persero) Tbk. ... 29

4.2 Profil Divisi Wire Rod Mill PT. Krakatau Steel ... 30

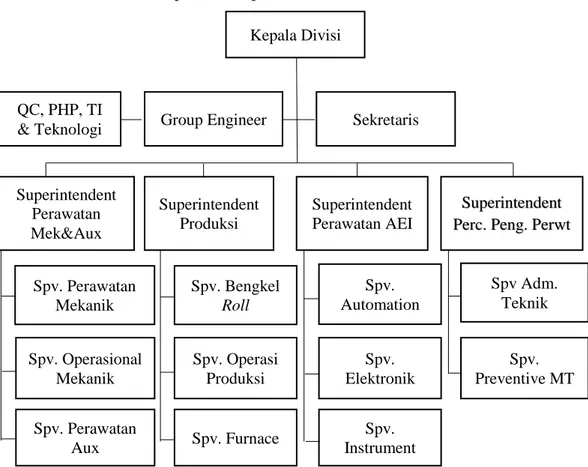

4.2.1 Stuktur Organisasi Divisi Wire Rod Mill ... 30

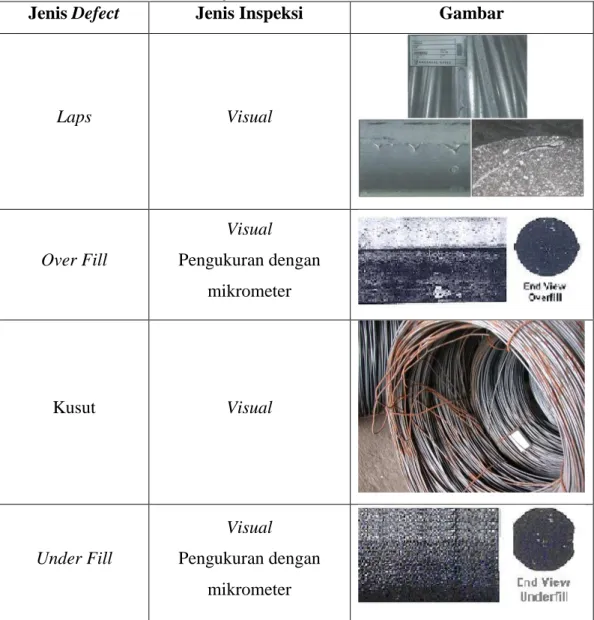

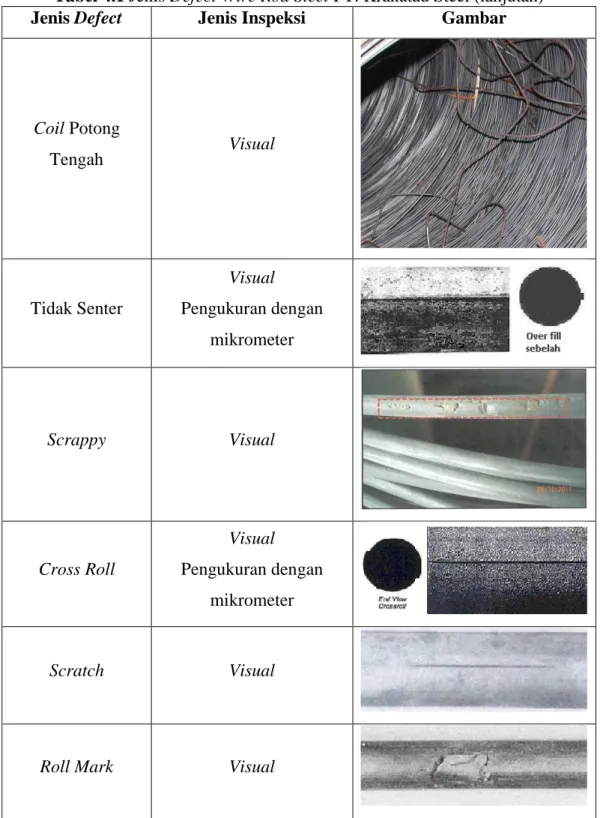

4.2.2 Jenis Defect Wire Rod Steel PT. Krakatau Steel ... 31

4.3 Data Produksi dan Defect ... 33

4.3.1 Data Produksi ... 33

4.3.2 Data Defect ... 34

4.4 Define ... 35

4.4.1 Diagram SIPOC ... 35

4.5 Measure ... 43

xiii

4.6 Analyze ... 44

4.6.1 Peta Kendali ... 44

4.6.2 Analisis Pareto ... 47

4.6.3 Root Cause Analysis ... 47

BAB 5 ANALISIS DAN PEMBAHASAN ... 55

5.1 Analisa Peringkat Penyebab Defect ... 55

5.1.1 Laps ... 55

5.1.2 Kusut ... 56

5.1.3 Scrappy ... 57

5.2 Sistem Manajemen Kualitas Terpadu PT. Krakatau Steel ... 58

5.2.1 Ringkas, Rapi, Resik, Rawat, Rajin (5R) ... 58

5.2.2 Incremental Improvement... 61

5.3 Usulan dan Rekomendasi Tindakan Perbaikan ... 63

5.4 Prioritas Rekomendasi Tindakan Perbaikan ... 71

5.4.1 Prioritas Rekomendasi Perbaikan Defect Laps ... 71

5.4.2 Prioritas Rekomendasi Perbaikan Defect Kusut ... 71

5.4.3 Prioritas Rekomendasi Perbaikan Defect Scrappy ... 72

5.4.4 Hasil Prioritas Rekomendasi Perbaikan ... 72

BAB 6 KESIMPULAN DAN SARAN ... 75

6.1 Kesimpulan ... 75

6.2 Saran ... 76

DAFTAR PUSTAKA ... 77

xiv

xv

DAFTAR TABEL

Tabel 1.1 Proyeksi Konsumsi Baja Nasional ... 1

Tabel 1.2 Kapasitas dan Jumlah Produksi Baja PT. Krakatau Steel ... 3

Tabel 1.3 Pebandingan Rata-Rata Prosentase Non Conforming Product ... 6

Tabel 2.1 Konversi Level Sigma Kedalam DPMO dan Kategori Perusahaan ... 14

Tabel 2.2 Contoh Borda Count Methods (BCM) ... 21

Tabel 2.3 Posisi Penelitian ... 24

Tabel 4.1 Jenis Defect Wire Rod Steel PT. Krakatau Steel ... 31

Tabel 4.2 Jumlah Produksi Wire Rod Steel Di PT. Krakatau Steel ... 33

Tabel 4.3 Jumlah Defect Wire Rod Steel Di PT. Krakatau Steel ... 34

Tabel 4.4 Defect Pada Pengamatan Diluar Batas Kendali ... 45

Tabel 5.1 Peringkat Penyebab Defect Laps ... 55

Tabel 5.2 Peringkat Penyebab Defect Kusut ... 56

Tabel 5.3 Peringkat Penyebab Defect Scrappy... 57

Tabel 5.4 Program 5R ... 59

Tabel 5.5 Rekomendasi Perbaikan ... 64

Tabel 5.6 Prioritas Rekomendasi Perbaikan Defect Laps ... 71

Tabel 5.7 Prioritas Rekomendasi Perbaikan Defect Kusut ... 72

xvi

xvii

DAFTAR GAMBAR

Gambar 1.1 Perbandingan Pemenuhan Konsumsi Baja Nasional ... 2

Gambar 1.2 Perbandingan Prosentase NCP dengan Batas yang Ditetapkan ... 4

Gambar 2.1 Contoh Diagram SIPOC ... 17

Gambar 2.2 Contoh Diagram Pareto ... 20

Gambar 2.3 Diagram Ishikawa ... 21

Gambar 3.1 Diagram Alir Penelitian ... 26

Gambar 4.1 Struktur Organisasi Divisi Wire Rod Mill ... 30

Gambar 4.2 Diagram SIPOC ... 35

Gambar 4.3 Proses Produksi Wire Rod Steel PT. Krakatau Steel ... 36

Gambar 4.4 Receipt of Billet ... 37

Gambar 4.5 Billet Weighing ... 37

Gambar 4.6 Charging into Furnace ... 37

Gambar 4.7 Reheating Furnace ... 38

Gambar 4.8 Extraction from Furnace ... 38

Gambar 4.9 Proses Hot Rolling ... 39

Gambar 4.10 Water Cooling at Finishing Stand ... 39

Gambar 4.11 Proses Coiling Di Laying Head ... 40

Gambar 4.12 Air Cooling ... 40

Gambar 4.13 Trimming & Inspection ... 40

Gambar 4.14 Compacting and Bundling ... 41

Gambar 4.15 Coil Weighing ... 41

Gambar 4.16 Final Labelling ... 41

Gambar 4.17 Proses Store at Warehouse ... 42

Gambar 4.18 Shipment ... 42

Gambar 4.19 Peta Kendali ... 45

Gambar 4.20 Diagram Pareto Defect Wire Rod Steel PT. Krakatau Steel ... 47

Gambar 4.21 Diagram Ishikawa Penyebab Terjadinya Laps ... 48

Gambar 4.22 Diagram Ishikawa Penyebab Terjadinya Kusut ... 50

xviii

1

BAB 1

PENDAHULUAN

Bab ini akan menjelaskan tentang latar belakang, rumusan masalah, tujuan penelitian, manfaat penelitian dan ruang lingkup penelitian.

1.1 Latar Belakang

Perkembangan zaman menuju era teknologi informasi yang sedang terjadi mengharuskan industri terlibat dalam pasar global. Asia Tenggara sebagai salah satu pintu perdagangan dunia telah mencanangkan program Masyarakat Ekonomi ASEAN (MEA). Adanya pasar bebas di kawasan Asia Tenggara mengharuskan industri bersaing lebih ketat agar dapat menjaga kelangsungan bisnisnya. Berdasarkan hal itu maka manajemen kualitas menjadi salah satu kunci utama keberhasilan dalam keberlangsungan industri.

Industri baja di Indonesia memiliki potensi yang besar. Hal ini didasarkan dari data konsumsi baja per kapita Indonesia yang saat ini masih sangat rendah, jika dibandingkan dengan negara-negara lain di ASEAN. Terlepas dari rendahnya konsumsi baja nasional dibandingkan negara-negara lain di ASEAN, jumlah konsumsi baja nasional terus meningkat. Proyeksi kebutuhan baja nasional dapat dilihat pada Tabel 1.1.

Tabel 1.1 Proyeksi Konsumsi Baja Nasional

Tahun 2016 2017 2018 2019 2020

Konsumsi Baja Nasional 17.595 18.651 19.770 20.956 22.213 (Kementrian Perindustrian Republik Indonesia, 2014)

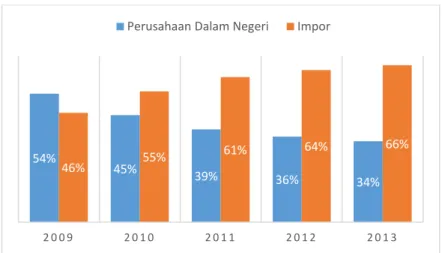

Pemenuhan kebutuhan baja dalam negeri yang berasal dari perusahaan-perusahaan perusahaan-perusahaan dalam negeri juga sangat rendah, hal itu dikarenakan konsumen-konsumen produk baja lebih memilih menggunakan baja impor. Pebandingan pemenuhan kebutuhan baja nasional yang dipasok oleh perusahaan dalam negeri dan impor dapat dilihat pada Gambar 1.1.

2

Gambar 1.1 Perbandingan Pemenuhan Konsumsi Baja Nasional (Indonesia Iron &

Steel Industries Association, 2015)

Berdasarkan Gambar 1.1 terlihat bahwa setiap tahunnya pemenuhan kebutuhan baja nasional yang dipasok oleh perusahaan dalam negeri semakin menurun. Hal tersebut mengakibatkan penjualan industri baja Indonesia semakin menurun yang disebabkan rendahnya angka konsumsi baja yang dipasok oleh perusahaan dalam negeri. Rendahnya angka konsumsi baja tersebut dan adanya peraturan menteri perdagangan No 28 Tahun 2014 tentang ketentuan impor baja paduan, menjadikan industri baja memiliki peluang yang sangat besar untuk dapat tumbuh dan berkembang di Indonesia.

Salah satu industri manufaktur di Indonesia yang bergerak dibidang produksi baja adalah PT. Krakatau Steel (persero) Tbk. yang beralamat di JL. Industri No 1, Cilegon, Banten merupakan perusahaan baja terbesar di Indonesia yang memproduksi berbagai macam jenis baja mentah. PT. Krakatau Steel (Persero), Tbk. Cilegon merupakan industri baja terintegrasi yang pertama dan terbesar di Indonesia. PT Krakatau Steel yang berlokasi di Cilegon, Banten, memiliki visi menjadi perusahaan baja terpadu dengan keunggulan kompetitif untuk tumbuh dan berkembang secara berkesinambungan menjadi perusahaan terkemuka di dunia (PT. Krakatau Steel, 2012).

PT. Krakatau Steel saat ini memiliki tiga jenis produk baja jadi yaitu baja lembaran panas (Hot Rolled HRC), baja lembaran dingin (Cold Rolled

Coil-CRC) dan baja batang kawat (Wire Rod-WR). Ketiga jenis produk tersebut

diproduksi pada pabrik atau production plant yang berbeda yaitu Hot Strip Mill 54% 45% 39% 36% 34% 46% 55% 61% 64% 66% 2 0 0 9 2 0 1 0 2 0 1 1 2 0 1 2 2 0 1 3

3

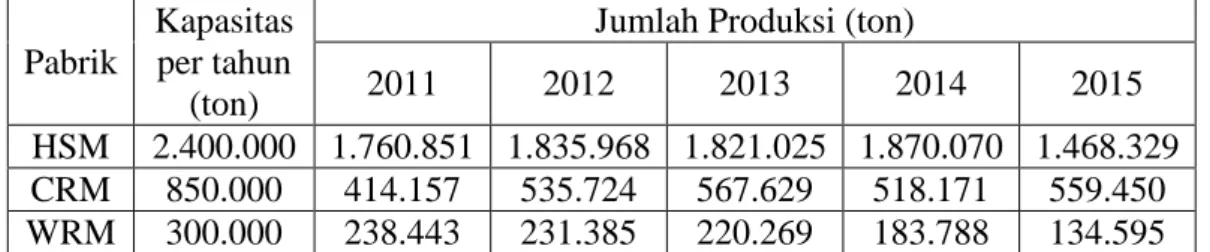

(HSM), Cold Rolling Mill (CRM) dan Wire Rod Mill (WRM) dengan kapasitas dan jumlah produksi per tahun dari masing-masing pabrik dari tahun 2011 hingga 2015 dapat dilihat pada Tabel 1.2.

Tabel 1.2 Kapasitas dan Jumlah Produksi Baja PT. Krakatau Steel Pabrik

Kapasitas per tahun

(ton)

Jumlah Produksi (ton)

2011 2012 2013 2014 2015

HSM 2.400.000 1.760.851 1.835.968 1.821.025 1.870.070 1.468.329 CRM 850.000 414.157 535.724 567.629 518.171 559.450 WRM 300.000 238.443 231.385 220.269 183.788 134.595 (PT. Krakatau Steel, 2015a)

Jumlah produksi dan penjualan baja PT. Krakatau Steel setiap tahunnya mengalami penurunan. Berdasarkan laporan tahunan pada tahun 2011 jumlah pemasukan dari penjualan produk baja sebesar US $ 1.848.623, dan terus menurun tiap tahunnya hingga pada tahun 2015 menjadi US $ 1.053.134. Hal tersebut dikarenakan oleh turunnya harga baja dunia, kurang memadainya kapasitas produksi yang dimiliki, serta adanya production losses seperti cobble, cut up, scale dan banyaknya defect dari produk yang dihasilkan sehingga diharuskan untuk melakukan rework pada produk-produk defect tersebut. Defect merupakan faktor utama penyebab production losses, selain itu defect jauh lebih mudah untuk diatasi dengan menekan jumlah defect menjadi lebih kecil, dibandingkan faktor production

losses yang lain. Dengan kondisi bisnis yang sedang menurun, PT Krakatau Steel

harus dapat mengambil kesempatan ini untuk memperbaiki dan membuat proses menjadi lebih efisien.

Produk wire rod steel yang memiliki defect dikategorikan sebagai

non-conforming product (NCP). Non non-conforming product adalah produk yang tidak

memenuhi salah satu spesifikasi yang telah ditetapkan (Montgomery, 2009a).

Defect yang dikategorikan sebagai NCP di PT. Krakatau Steel yaitu defect appearance. Defect appearance berlaku untuk semua kategori produk wire rod steel, Prosentase NCP dihitung dengan membagi jumlah berat (Ton) defect dengan

jumlah berat produk yang dihasilkan. (Divisi Wire Rod Mill, 2010).

Pencapaian nilai prosentase NCP PT. Krakatau Steel masih berada dibawah pesaingnya seperti NIPPON Steel Company dari Jepang dan POSCO Steel

4

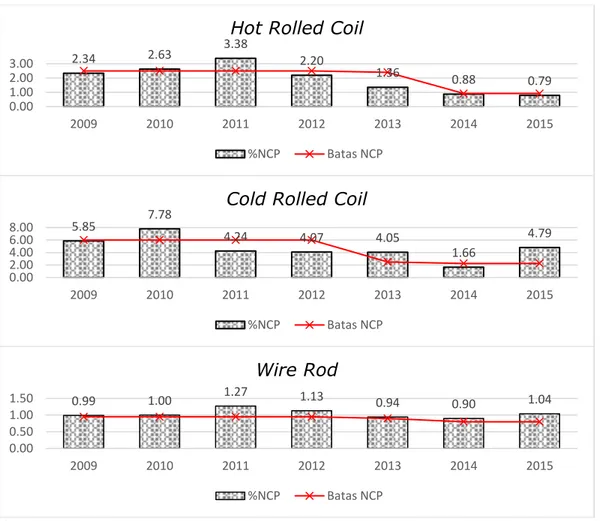

Company dari Korea yang dapat menekan prosentase produk defectnya hingga 0,5% (Zuhri, 2016). Adapun pencapaian prosentase NCP produk baja PT. Krakatau Steel tahun 2009 hingga 2015 dapat dilihat pada Gambar 1.2.

Gambar 1.2Perbandingan Prosentase NCP dengan Batas yang Ditetapkan (PT. Krakatau Steel, 2015b)

Gambar 1.2 menunjukkan bahwa prosentase NCP produk wire rod steel selalu berada diatas batas yang ditentukan dibandingkan kedua produk yang lainnya, untuk itu fokus perbaikan terhadap kualitas produk akan dilakukan pada produk wire rod steel. Selain itu, Gambar 1.2 juga menjelaskan adanya penurunan batas prosentase NCP dari semua produk PT. Krakatau Steel pada tahun 2013, hal tersebut dikarenakan produk HRC dan CRC pada tahun 2011 dan 2012 sudah memenuhi target, namun penurunan batas prosentase NCP yang terjadi pada produk

Wire Rod dikarenakan dalam beberapa bulan produksi pada tahun 2011 dan 2012

NCP wire rod pernah memenuhi target dan merupakan permintaan serta perhatian

2.34 2.63 3.38 2.20 1.36 0.88 0.79 0.00 1.00 2.00 3.00 2009 2010 2011 2012 2013 2014 2015

Hot Rolled Coil

%NCP Batas NCP 5.85 7.78 4.24 4.07 4.05 1.66 4.79 0.00 2.00 4.00 6.00 8.00 2009 2010 2011 2012 2013 2014 2015

Cold Rolled Coil

%NCP Batas NCP 0.99 1.00 1.27 1.13 0.94 0.90 1.04 0.00 0.50 1.00 1.50 2009 2010 2011 2012 2013 2014 2015 Wire Rod %NCP Batas NCP

5

khusus dari direksi PT. Krakatau Steel sehingga penurunan batas NCP-nya tidak sebesar produk HRC dan CRC.

Wire rod steel adalah jenis baja batang kawat yang dibuat dari baja billet

(balok). Wire rod steel biasanya dikelompokkan berdasarkan kandungan karbonnya, yaitu low/medium carbon, electrode dan high carbon. Selain itu wire

rod steel juga dikategorikan berdasarkan grade dan diameternya. Penggunaan

produk wire rod steel adalah untuk keperluan sehari-hari seperti kawat, paku, wire

mesh, dan sebagai bahan baku untuk welded fabrication (kisi-kisi jendela atau

pintu, pagar, dan jeruji (Divisi Wire Rod Mill, 2010). Beberapa jenis defect yang ada pada produk wire rod steel adalah over fill, under fill, cross roll, roll mark, laps,

scratch, dan lain-lain.

Berdasarkan penelitian Fachrur (2013), tentang analisis pengendalian kualitas produk wire rod steel dengan pendekatan multivariat, didapatkan hasil bahwa proses produksi wire rod steel masih out of control. Sedangkan, menurut Sumadiono (2014) jenis defect yang paling dominan adalah jenis defect kusut. Produk defect ini adalah produk yang cacat dan sudah tidak dapat diperbaiki lagi sehingga tidak dapat dijual dalam kategori kualitas utama. Jumlah defect produk

wire rod steel berdasarkan penelitian yang dilakukan oleh Junaidi dan

Suryadamawan (2014), diketahui bahwa total kerugian akibat defect pada produk

wire rod steel pada bulan Januari hingga Agustus 2013 mencapai 654,07 ton, jika

jumlah NCP tersebut dikonversikan kedalam nilai uang setara dengan 2,61 Miliar Rupiah (Divisi Wire Rod Mill, 2013).

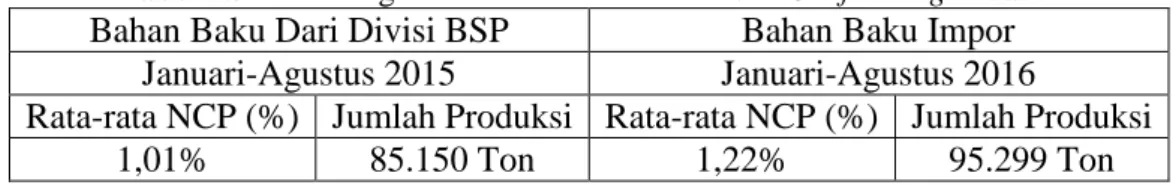

Selain permasalahan prosentase NCP untuk wire rod steel yang selalu diatas target yang ditetapkan. Dalam setahun terakhir terjadi perubahan pemasok bahan baku untuk proses produksi wire rod steel. Bahan baku wire rod steel selama ini dipasok oleh Divisi Billet Steel Plant (BSP) PT. Krakatau Steel, namun pada bulan September 2015 Divisi BSP PT. Krakatau Steel berhenti beroperasi dikarenakan biaya produksi baja billet lebih tinggi dibandingkan harga billet impor, sehingga PT. Krakatau Steel lebih memilih untuk menggunakan billet impor dan hingga kini bahan baku pembuatan wire rod steel di PT. Krakatau Steel menggunakan billet impor dari Rusia dan Tiongkok. Perbedaan pasokan bahan baku tersebut membuat rata-rata nilai NCP pada tahun 2016 meningkat. Perbandingan antara rata-rata nilai

6

NCP produk wire rod steel sebelum dan sesudah menggunakan bahan baku impor dapat dilihat pada Tabel 1.3

Tabel 1.3 Pebandingan Rata-Rata Prosentase Non Conforming Product

Bahan Baku Dari Divisi BSP Bahan Baku Impor

Januari-Agustus 2015 Januari-Agustus 2016

Rata-rata NCP (%) Jumlah Produksi Rata-rata NCP (%) Jumlah Produksi

1,01% 85.150 Ton 1,22% 95.299 Ton

(PT. Krakatau Steel, 2016)

Besarnya kerugian yang disebabkan oleh defect yang terjadi akibat belum terkendalinya proses produksi produk wire rod steel, mengharuskan PT. Krakatau Steel melakukan perbaikan kualitas prosesnya. Beberapa metode perbaikan kualitas diantaranya statistical quality control (SQC), total quality control (TQC), total

quality management (TQM) dan six sigma. Metode SQC adalah sebuah metode

pengendalian kualitas yang berfokus untuk memonitor output dari sebuah proses, alat yang digunakan dalam SQC pada umumnya adalah peta kendali, acceptance

sampling dan statistical procces control (SPC) yang berfungsi untuk memonitor

proses produksinya (Juran, 1995). Metode SQC pada tahun-tahun berikutnya berkembang menjadi TQC yang merupakan penerapan prinsip-prinsip manajemen kualitas pada proses bisnis dari mulai tahap desain hingga pengiriman barang ke konsumen akhir. TQC mencakup berbagai teknik terkait dengan manajemen kualitas seperti Kaizen, Kaikaku, Kakushin, 5S, dan Genbashugi yang menjelaskan berbagai cara untuk meningkatkan produktivitas organisasi (Feigenbaum, 1956). Metode TQC kemudian berkembang menjadi menjadi metode TQM. TQM adalah sistem manajemen yang terus berkembang yang terdiri dari nilai-nilai, metodologi dan alat-alat SQC, yang tujuannya adalah untuk meningkatkan kepuasan pelanggan eksternal dan internal dengan mengurangi jumlah sumber daya (Klefsjo, Wiklund, & Edgeman, 2001). Six sigma dapat diartikan sebagai bentuk upaya berkelanjutan untuk menekan keragaman dan mencegah terjadinya defect dari sebuah proses dengan menggunakan alat-alat statistik dan teknik untuk mengurangi defect (Creveling, Hambleton, & McCarthy, 2006). Perbedaan mendasar dari metode-metode pengendalian dan perbaikan kualitas yang telah dijelaskan adalah, pada metode SQC fokus utama lebih kepada pengendalian proses dan kualitas,

7

sedangkan TQC dan TQM lebih berfokus kepada perbaikan kualitas untuk kepuasan pelanggan dengan berbasis pada partisipasi aktif seluruh elemen organisasi dan metode six sigma fokus utamanya adalah mengurangi jumlah defect hingga menuju zero defect dengan cara mengurangi variabilitas dari proses secara berkesinambungan (Andersson, Eriksson, & Torstensson, 2006).

Berdasarkan permasalahan utama PT. Krakatau Steel yang telah dipaparkan, maka pendekatan six sigma lebih tepat untuk digunakan pada penelitian ini karena permasalahan utama yang dihadapi adalah persoalan tingginya jumlah

defect yang harus dikurangi. Selain itu, metode six sigma juga selaras dengan upaya

perubahan strategi PT. Krakatau Steel yang menekankan continuous improvement dalam efisiensi proses bisnis secara keseluruhan yang telah dimulai sejak tahun 2007. Six sigma menitik beratkan kepada pengendalian dan peningkatan kualitas secara terus-menerus menuju zero defect, sehingga didapatkan manfaat lainnya seperti peningkatan produktivitas, memperpendek siklus produksi, pengurangan biaya dan lain-lain, sehingga upaya efisiensi proses bisnis di PT. Krakatau Steel dapat berjalan dengan baik.

1.2 Rumusan Masalah

Berdasarkan latar belakang yang telah dipaparkan, maka permasalahan yang dapat dirumuskan dalam penelitian ini adalah bagaimana upaya yang tepat untuk mengurangi defect produk wire rod steel di PT. Krakatau Steel (persero) Tbk.

1.3 Tujuan Penelitian

Berdasarkan permasalahan yang telah dirumuskan, maka dapat dirumuskan beberapa tujuan yang ingin dicapai dalam penelitian ini adalah:

1. Mengetahui karakteristik defect pada produk wire rod steel di PT. Krakatau Steel (persero) Tbk.

2. Melakukan analisis six sigma pada proses produksi wire rod steel di PT. Krakatau Steel (persero) Tbk.

3. Mengetahui penyebab terjadinya defect pada produk wire rod steel milik PT. Krakatau Steel (persero) Tbk.

8

4. Memberikan rekomendasi perbaikan proses untuk PT. Krakatau Steel (persero) Tbk.

1.4 Manfaat Penelitian

Manfaat yang dapat diperoleh dari dilakukannya penelitian ini adalah dapat mengurangi defect proses produksi wire rod steel agar upaya efisiensi yang diharapkan oleh PT. Krakatau Steel dapat tercapai.

1.5 Ruang Lingkup Penelitian 1.5.1 Asumsi

Penelitian ini mengasumsikan bahwa tidak ada perubahan proses yang terjadi selama bulan Januari hingga Desember 2016 di PT. Krakatau Steel (persero) Tbk. Cilegon.

1.5.2 Batasan Penelitian

Penggunaan langkah-langkah DMAIC pada penelitian ini dibatasi hanya sampai pada tahap Analyze saja atau dengan kata lain penelitian ini hanya dilakukan hingga memberikan saran dan rekomendasi perbaikan tanpa mengaplikasikan serta mengontrol proses pelaksanaan saran dan rekomendasi perbaikan yang diberikan.

1.6 Sistematika Penulisan

Sistematika dalam penulisan penelitian tesis ini dapat diringkas kedalam beberapa bagian yaitu:

BAB 1 Pendahuluan

Bab 1 Pendahuluan, menjelaskan tentang latar belakang, rumusan masalah, tujuan penelitian, manfaat penelitian dan ruang lingkup penelitian.

BAB 2 Kajian Pustaka

Bab 2 Kajuan Pustaka, merupakan Bab yang menjelaskan teori-teori tentang metode analisis yang digunakan pada penelitian ini. Teroi-teori tersebut didapatkan dari berbagai sumber referensi yang dijadikan acuan dalam penelitian ini.

9

BAB 3 Metodologi Penelitian

Bab 3 Metodologi Penelitian, berisi tentang langkah-langkah sistematis pelaksanaan penelitian tesis yang mencakup tata cara identifikasi masalah, pengumpulan data, studi literatur, pengolahan data, analisis dan pembahasan, penarikan kesimpulan dan saran.

BAB 4 Pengumpulan dan Pengolahan Data

Bab 4 Pengumpulan dan Pengolahan Data, berisi tentang langkah-langkah pengumpulan data yaitu data profil perusahaan, profil divisi, data produksi dan data

defect produk wire rod steel milik PT. Krakatau Steel. Pengolahan data yang

dilakukan pada bab ini meliputi tahapan define, measure, dan analyze.

BAB 5 Analisa dan Pembahasan

Bab 5 Analisa dan pembahasan, bab ini menjelaskan tentang analisa dari hasil pengolahan data yang dilakukan pada bab 4. Analisayang dilakukan pada bab ini merupakan analisa peringkat penyebab terjadinya defect pada produk wire rod steel untuk selanjutnya dilakukan pembahasan mengenai rekomendasi perbaikan dari penyebab tersebut.

BAB 6 KESIMPULAN DAN SARAN

Bab 6 Kesimpulan dan Saran, bab ini berisi kesimpulan dari hasil pengumpulan dan pengolahan data serta analisa dan pembahasan yang akan dijadikan sebagai dasar penarikan kesimpulan dan berisi tentang saran-saran untuk penelitian lanjutan yang akan dilakukan.

10

11

BAB 2

KAJIAN PUSTAKA

Penelitian ini didasarkan kepada teori-teori yang telah dipublikasikan sebelumnya, pada bab ini akan dijelaskan teori-teori tentang metode analisis yang digunakan pada penelitian ini. Teroi-teori tersebut didapatkan dari berbagai sumber referensi yang dijadikan acuan dalam penelitian ini.

2.1 Manajemen Kualitas

Kualitas berdasarkan sudut pandang tradisional adalah kondisi dimana produk atau jasa yang dihasilkan memenuhi persyarataan atau permintaan dari penggunanya (Montgomery, 2009a). Kualitas juga dapat diartikan sebagai tingkat keseragaman dan keandalan yang dapat diprediksi, dengan biaya rendah dan cocok untuk pasar (Gitlow, Oppenheim, & Oppenheim, 1995). Kualitas dari sebuah produk dapat dinyatakan dengan berbagai cara, menrut Garvin (1987), ada delapan dimensi dalam kualitas yaitu:

1. Performa

Dimensi performa adalah dimensi yang digunakan untuk mengetahui seberapa baik produk dalam melakukan fungsi utamanya.

2. Keandalan

Tingkat laju kegagalan suatu produk diukur dalam dimensi keandalan. 3. Durability

Dimensi durability merupakan dimensi yang mengukur seberapa lama produk mampu berfungsi dengan baik.

4. Serviceablity

Dimensi ini bertujuan untuk mengetahui tingkat kemudahan produk untuk dapat diperbaiki jika mengalami kerusakan.

5. Aesthetics

Dimensi aesthetic berkenaan dengan visual appeal, yaitu seberapa baik bentuk produk terlihat sebagai salah satu faktor visual yang menarik.

12 6. Fitur

Dimensi ini menyangkut tentang fungsi-fungsi selain fungsi utama yang dapat dijalakan oleh suatu produk.

7. Perceived Quality

Dimensi ini terkait dengan persepsi konsumen, dimana persepsi konsumen akan menentukan seberapa baik reputasi dari produsen dan produk tersebut.

8. Kesesuaian Standar

Seberapa jauh produk dibuat sesuai dengan spesifikasi yang dimaksud oleh desainer produk.

Manajemen kualitas merupakan kerangka utama dalam dunia perindustrian untuk dapat mengelola produk dengan baik, sehingga untuk mencapai kualitas, maka lebih baik jika sebuah organisasi memulai dengan menetapkan visi bagi organisasinya, bersama dengan kebijakan dan tujuan organisasi. Mengonversi tujuan atau visi tersebut untuk menghasilkan sebuah kualitas yang baik dapat dilakukan melalui proses manajerial atau sebuah urutan kegiatan yang menghasilkan kualitas yang diharapkan. Mengelola kualitas dengan ekstensif dilakukan melalui tiga proses manajerial yang lebih dikenal sebagai “Juran

Trilogy” berikut (Juran & Godfrey, Juran's Quality Handbook, 1999):

1. Perencanaan Kualitas (Quality Planning)

Perencanaan kualitas merupakan proses terstruktur untuk mengembangkan produk-produk (baik barang dan jasa) yang memastikan bahwa kebutuhan pelanggan terpenuhi oleh hasil akhir dari sebuah produk.

2. Pengendalian Kualitas (Quality Control)

Pengendalian kualitas merupakan suatu proses manajerial untuk melakukan operasi sehingga dapat memberikan stabilitas untuk mencegah perubahan yang merugikan dan untuk "mempertahankan

13

3. Peningkatan Kualitas (Quality Improvenent)

Peningkatan kualitas diartikan sebagai sebuah pembentukan perubahan secara terorganisir untuk mendapatkan hasil yang menguntungkan atau pencapaian tingkat kinerja yang belum pernah terjadi sebelumnya.

2.2 Six sigma

Six sigma merupakan sebuah alat manajemen yang digunakan untuk

menggantikan posisi Total Quality Management (TQM). Fokus utama six sigma adalah pengendalian kualitas dengan membahas lebih dalam tentang system produksi secara keseluruhan. Six sigma memiliki tujuan untuk mengurangi defect, mempercepat pembuatan sebuah produk dan menekan biaya (John, Radebaugh, & Sullivan, 2009)

Sekilas six sigma terlihat sangat mirip dengan pendekatan manajemen kualitas yang telah ada sebelumnya. Namun, organisasi terkemuka dengan rekam jejak kualitas yang baik telah mengadopsi six sigma dan mengklaim bahwa six

sigma telah mengubah organisasi mereka menjadi lebih baik. Six sigma adalah

struktur paralel-meso (sebuah ciptaan tambahan yang beroperasi di luar organisasi, tidak mengubah secara langsung dan sebuah cara operasi yang lazim dari sebuah organisasi) yang terorganisir untuk mengurangi keragaman dalam proses organisasional dengan menggunakan ahli perbaikan, metode terstruktur dan metrik kinerja dengan maksud untuk mencapai tujuan strategis (Schroeder, Linderman, Liedtke, & Choo, 2008). Selama betahun-tahun banyak peneliti telah melakukan berbagai penelitian tentang program six sigma dan mengidentifikasi keputsan utama dari proses six sigma (Chakravorty, 2009).

Six sigma pertama kali dipopulerkan oleh Motorolla menggunakan konsep

distribusi normal dengan memperbolehkan pergesaran rata-rata sebesar 1,5σ dari nilai target. Konsep ini berbeda dengan konsep distribusi normal yang tidak memperbolehkan adanya toleransi pergeseran rata-rata. Konsep tersebut didapatkan dari penelitian Motorolla yang mendapati bahwa sebaik apapun proses tidak akan berada tetap pada satu titik target tertentu tetapi proses tersebut akan memiliki pergeseran yang diperkirakan sebesar ±1,5σ, sehingga dapat dikatakan bahwa jika

14

proses six sigma akan diterapkan dalam jangka panjang dan berjalan dengan baik maka pergeseran rata-rata sebesar 1,5σ merupakan sebuah hal yang dapat dimaklumi (Pande, Neuman, & Cavanagh, 2002).

Six sigma juga dapat diartikan sebagai bentuk upaya berkelanjutan untuk

menekan keragaman dan mencegah terjadinya defect dari sebuah proses dengan menggunakan alat-alat statistik dan teknik untuk mengurangi defect sampai didapatkan bahwa tidak terdapat lebih dari tiga atau empat defect per million

opportunity (DPMO) untuk mencapai kepuasan pelanggan secara menyeluruh

(Creveling, Hambleton, & McCarthy, 2006). Adapun konversi nilai tingkat pencapaian (level) sigma kedalam DPMO dapat dilihat pada Tabel 2.1.

Tabel 2.1 Konversi Level Sigma Kedalam DPMO dan Kategori Perusahaan Level sigma () DPMO Kategori

1 691,462 Non Competitive 2 308,538 Non Competitive 3 66,807 Company Average 4 6,210 Company Average 5 233 World Class 6 3,4 World Class (Gaspersz, 2002)

Berdasarkan Tabel 2.1 dapat dinyatakan bahwa semakin tinggi level sigma maka DPMO akan semakin kecil. Adapun cara untuk menghitung level sigma dan DPMO dapat dilakukan dengan menggunakan persamaan sebagai berikut:

Jumlah defect yang diinspeksi DPO =

Jumlah produk yang diproduksi DOx (2.1)

DPMO = DPO 1.000.000x (2.2) 1.000.000 DPO = 1,5 1.000.000 level z (2.3) dengan:

DPO = Defect per Opportunities DO = Defect Opportunities

DPMO = Defect per Million Opportunities z = nilai Z

15

2.3 Proses Define, Measure Aanalyze, Improve, Control (DMAIC)

Menurut Montgomery (2009b), DMAIC adalah suatu prosedur penyelesaian masalah secara sistematis yang digunakan secara luas dalam pengendalian kualitas. Proses DMAIC sering dikaitkan dengan metode six sigma dan hampir semua implementasi six sigma menggunakan proses DMAIC. Proses DMAIC terbagi menjadi beberapa tahap yaitu:

1. Tahap Define

Tujuan dari tahap define adalah untuk mengidentifikasi peluang proyek atau proses dan memverifikasi atau memvalidasi bahwa proyek atau proses tersebut telah dapat merepresentatifkan potensi yang dapat menghasilkan terobosan perbaikan.

2. Tahap Measure

Tujuan dari tahap measure ini adalah untuk mengevaluasi dan memahami kondisi proses atau proyek yang sedang dilaksanakan pada saat ini dan mengumpulkan semua informasi yang ada untuk selanjutnya dapat dilakukan analisis.

3. Tahap Analyze

Tujuan dari tahap analyze adalah untuk menganalisis data dari tahap Measure dan mulai untuk mencari hubungan sebab akibat dalam proses serta untuk memahami sumber-sumber terjadinya keragaman serta mengintepretasikan hasil-hasil yang didapatkan.

4. Tahap Improve

Tujuan dari tahap improve ini adalah untuk menghasilkan sebuah pemikiran kreatif tentang perubahan spesifik yang dapat dibuat untuk proses atau proyek dan hal-hal lain yang dapat dilakukan untuk mendapatkan dampak perbaikan yang diharapkan dalam performa proses atau proyek.

5. Tahap Control

Tujuan tahap control adalah untuk menyelesaikan semua pekerjaan yang tersisa dari proses atau proyek dan memastikan bahwa hasil tahap Improve dilaksanakan serta memastikan perbaikan tersebut dapat berdampak pada organisasi.

16

2.4 Statistika Deskriptif

Statistika deskriptif adalah metode-metode yang berkaitan dengan pengumpulan, pengolahan dan penyajian suatu kumpulan data sehingga dapat memberikan informasi yang berguna. Statistika deskriptif dibagi menjadi kedalam dua jenis yaitu ukuran pemusatan data dan ukuran penyebaran data. Statistik ukuran pemusatan data adalah rata-rata, median dan modus, sedangkan statistik ukuran penyebaran data adalah keragaman, simpangan baku, kuartil dan range (Walpole, 1982).

2.5 Diagram Supplier, Input, Process, Output, Customer (SIPOC)

Diagram SIPOC merupakan salah satu bentuk dari pemetaan proses untuk mengidentifikasikan siapa pemasoknya, apa yang menjadi input-nya, bagaimana prosesnya, apa yang menjadi output-nya dan siapa penggunanya (Pande, Neuman, & Cavanagh, 2002).

Diagram SIPOC memberikan gambaran sederhana dari sebuah proses dan sangat berguna untuk memahami serta memvisualisasikan elemen-elemen dasar dari sebuah proses, diagram SIPOC juga merupakan salah satu metode pemetaan proses tingkat tinggi. Diagram SIPOC bertujuan untuk menjelaskan hal-hal berikut (Montgomery, 2009b):

1. Supplier (Pemasok)

Pemasok adalah siapa saja yang menyediakan informasi, bahan baku, atau hal-hal lain yang akan dikerjakan dalam proses.

2. Input

Input adalah informasi dan atau bahan baku yang digunakan dalam proses, 3. Process (Proses)

Process adalah kumpulan dari langkah-langkah atau tahapan yang secara actual dibutuhkan dalam melakukan suatu pekerjaan.

4. Output

Output adalah hasil dari proses (produk) berupa barang, jasa, atau informasi yang akan disampaikan kepada konsumen.

17 5. Customer (Konsumen)

Customer adalah pihak-pihak yang akan menggunakan output atau produk, baik dari eksternal organisasi untuk digunakan atau dari internal organisasi yang kemudian akan mengolahnya menjadi produk lain.

Contoh diagram SIPOC dapat dilihat pada Gambar 2.1.

Gambar 2.1 Contoh Diagram SIPOC

2.6 Peta Kendali

Salah satu metodologi dalam Six Sigma adalah pengendalian proses yang merupakan sebuah fungsi pada proses produksi yang bertujuan mencari deviasi dan mendeteksi pergeseran proses secara proaktif. Teknik yang paling terkenal adalah pengendalian proses secara statistik / statistical process control dimana peta kendali merupakan salah satu metode utamanya ((Raisinghani, 2005).. Peta kendali merupakan sebuah tampilan grafik yang membandingkan karakteristik kualitas yang diukur atau dihitung berdasarkan sampel terhadap nomor sampel atau waktu. Peta kendali terdiri dari garis tengah yang merupakan representasi dari nilai rata-rata karakteristik kualitas yang berada dalam batas kendali atas dan batas kendali bawah. Batas kendali tersebut berfungsi sebagai batas plot dari karakteristik kualitas dapat dikatakan terkendali, yaitu jika proses atau plot dari karakteristik kualitas tersebut berada di dalam kedua batas tersebut, namun jika plot dari karakteristik kualitas tersebut berada diluar batas kendali maka proses dikatakan belum terkendali sehingga identifikasi penyebab tidak terkendalinya proses tersebut perlu dianalisa lebih lanjut dan perbaikan batas kendali perlu dilakukan (Montgomery, 2009a). Su p p lier In p u t P ro ces s Outp u t Cu sto m er

18

2.6.1 Peta Kendali Atribut

Peta kendali atribut adalah peta kendali yang digunakan ketika data karakteristik kualitas bukan merupakan hasil pengukuran seperti volume dan atau dimensi, namun karakteristik kualitasnya dapat dikategorikan kedalam kategori cacat atau tidak cacat. Ada berbagai macam jenis peta kendali atribut salah satunya adalah peta kendali p (Montgomery, 2009a).

2.6.2 Peta Kendali p

Peta kendali p adalah salah satu metode pengendalian kualitas statistik yang menggambarkan variabilitas proses melalui proporsi kecacatan yang dapat didefinisikan sebagai rasio dari jumlah produk cacat dengan jumlah produk yang ada. Suatu proses produksi yang memiliki peluang terjadinya kecacatan adalah sebesar p dan peluang terjadinya cacat pada setiap produk adalah independen, maka proses tersebut merupakan variabel acak dari proses Bernoulli dengan parameter p, jika sebuah sampel acak sejumlah n dari produk diambil dan jika D adalah jumlah produk cacat, maka D akan berdistribusi binomial dengan patameter n dan p dengan persamaan matematis sebagai berikut:

nx x(1 ) ;x 0,1,...,P Dx p p x n (2.4)

Proses yang proporsi kecacatannya tidak diketahui dan memiliki ukuran sampel yang berdeda pada tiap sampelnya, maka proporsi kecacatannya harus diestimasikan berdasarkan data observasi. Proporsi kecacatan dengan jumlah kecacatan Di dengan jumlah unit diinspeksi pada pengamatan ke-i adalah ni, dimana

pengamatan dilakukan pada setiap hari pada seluruh yang unit diproduksi, maka dapat diformulasikan menjadi persamaan berikut:

ˆ i; 1, 2,.., i D p i m n (2.5) dengan: ˆp = proposi kecacatan

Di = jumlah produk cacat pada pengamatan ke-i

ni = jumlah unit diinspeksi pada pengamatan ke-i

19

Rata-rata dari dugaan proporsi kecacatan ( p ) dan standar deviasi dari proposi kecacatan ( ) pada persamaan (2.5) adalah: ˆp

1 1 m i i m i i D p n

(2.6) ˆ (1 ) ˆp i p p n (2.7)Berdasarkan persamaan (2.6) dan (2.7) tentang rata-rata dan standar deviasi proporsi kecacatan maka batas-batas kendali dari peta kendali p yang digunakan adalah sebagai berikut (Montgomery, 2009):

ˆ ˆ BKA p 3p (2.8) GT p (2.9) ˆ ˆ BKB p 3p (2.10) dengan:

BKA = batas kendali atas GT = garis tengah

BKB = batas kendali bawah

2.7 Analisis Pareto

Analisis Pareto adalah pareto adalah proses pemeringkatan peluang untuk menentukan yang mana dari sekian banyak peluang potensial harus dikejar terlebih dahulu. Hal ini juga dikenal sebagai memisahkan beberapa hal penting dari banyak hal sepele. Analisis Pareto digunakan dalam berbagai tahapan peningkatan kualitas untuk mengetahui langkah selanjutnya yang harus dilakukan (Pyzdek, 2003). Prinsip dari analisis pareto adalah 80:20, yaitu 80% akibat yang ada, bersumber dari 20% sebab yang ada (Juran & Godfrey, Juran's Quality Handbook, 1999).

Analisis Pareto dilakukan dalam bentuk diagram yang disebut diagram Pareto. Diagram Pareto adalah grafik yang menunjukkan urutan masalah yang terjadi berdasarkan banyaknya kejadian. Masalah yang paling banyak terjadi ditampilkan disisi paling kiri dari grafik dan yang paling sedikit berada di sisi paling

20

kanan dari grafik (Besterfield, 2001). Contoh diagram Pareto dapat dilihat pada Gambar 2.2.

Gambar 2.2 Contoh Diagram Pareto

2.8 Root Cause Analysis

Root cause analysis merupakan sebuah alat analisa yang digunakan untuk

mencari akar permasalahan dari suatu permasalahan yang bertujuan untuk menyelesaikan permasalahan tersebut. Salah satu metode dari root cause analysis adalah diagram Ishikawa (Spencer, 2015).

2.8.1 Diagram Ishikawa

Diagram Ishikawa adalah sebuah diagram yang menunjukkan hubungan sebab dan akibat yang bertujuan mencari dan menganalisis penyebab terjadinya masalah atau defect. Penyebab terjadinya masalah dapat dikategorikan menajadi beberapa faktor yaitu material, man, methods, machine, measurement dan

environment atau yang dapat disingkat menjadi 5M+1E. Berdasarkan faktor-faktor

tersebut sebab-sebab yang mempengaruhi masalah akan dijelaskan (Montgomery, 2009a). Adapun bentuk dari diagram ishikawa dapat dilihat pada Gambar 2.3.

21

Gambar 2.3 Diagram Ishikawa 2.9 Borda Count Methods

Borda count methods (BCM) digunakan secara matematis untuk

memeringkatkan setiap alternatif pilihan dari permasalahan yang ada (Nash, Zhang, & Strawderman, 2011). Perangkingan borda count methods ditentukan berdasarkan preferensi dari responden atau pemilih. Sejumlah k alternatif pilihan diperingkatkan berdasar preferensi dimana peringkat pertama ajan mendapatkan nilai atau skor sebesar k, peringkat kedua sebesar k-1, peringkat ketiga sebesar k-2 dan seterusnya hingga peringkat terakhir mendapat nilai k-(k-1). Berdasarkan nilai tersebut kemudian alternatif pilihan yang ada dapat diperingkatkan berdasarkan skor tertinggi yang didapatkan oleh setiap alternatif pilihan, alternatif pilihan dengan nilai tertinggi akan menjadi peringkat pertama (Singh & Sharan, 2015). Borda

count methods dapat digunakan untuk menentukan prioritas penyelesaian masalah

dari penyebab-penyebab terjadinya defect. Adapun contoh dari borda count

methods dapat dilihat pada Tabel 2.2.

Tabel 2.2 Contoh Borda Count Methods (BCM) Penyebab Responden A B C I 1 2 1 II 3 4 2 III 2 1 3 IV 4 3 4

Maka dengan menggunakan Tabel 2.2 akan didapatkan nilai untuk masing-masing penyebab sebagai berikut:

Skor Penyebab I = 4+3+4 = 11 Skor Penyebab II = 2+1+3 = 6

22

Skor Penyebab III = 3+4+2 = 9 Skor Penyebab IV = 1+2+1 = 4

Menggunakan hasil penghitungan skor tersebut maka dapat penyebab terjadinya defect diperingkatkan menjadi peneybab I, penyebab III, penyebab II, penyebab IV.

2.10 Wire rod steel

Wire rod steel merupakan barang setangah jadi yang selanjutnya akan

diproses menjadi produk akhir. Bahan baku wire rod steel adalah baja billet (balok), berdasrkan hal tersebut maka wire rod steel digolongkan kedalam kategori produk baja batangan. Wire rod steel dikelompokkan menurut kandungan karbonnya, yaitu karbon rendah, sedang dan tinggi.

2.10.1 Standar Kualitas Appearance Wire Rod Steel

Produk wire rod steel harus bebas dari defect appearance yang dapat mempengaruhi penggunaan pada proses lanjut maupun penggunaan akhir. Jenis-jenis defect appearance yang digunakan oleh PT. Krakatau Steel adalah:

1. Kusut

Kondisi coil wire rod steel yang tersimpul tidak beraturan

2. Scrappy

Adanya gupilan-gupilan pada permukaan wire rod steel pada beberapa bagian

3. Under fill

Kondisi wire rod steel yang cenderung cekung kedalam karena ukuran yang terlalu kecil

4. Over fill

Wire rod steel memiliki tonjolan dibagian tengah lingkaran (samping)

karena ukuran yg terlalu besar

5. Coil potong tengah

23

6. Coil banyak potongan

Coil wire rod steel putus-putus sehingga menyababkan coil terbagi menjadi

beberapa gulungan

7. Laps

Adanya gupilan pada permukaan yang berupa garis berpola pada sepanjang

coil wire rod steel.

8. Tidak Senter

Wire rod steel tidak bulat atau berbentuk oval.

9. Cross Roll

Sambungan wire rod steel pada tengah lingkarannya tidak rata atau miring.

10. Roll mark

Adanya gupilan yang dalam pada permukaan akibat dari proses rolling.

11. Scratch

Adanya goresan pada permukaan wire rod steel.

12. Creep speed

Gulungan coil miring karena coil sempat menumpuk saat proses produksi.

13. Other defect

Jenis-jenis defect lainnya.

Defect appearance diperiksa melalui dua cara yaitu dengan pengamatan visual dan pengukuran menggunakan micrometer.

2.11 Posisi Penelitian

Penelitian tentang six sigma yang pernah dilakukan sebelumnya menjadi referensi penting untuk dapat menjadi dasar pemikiran dari pelaksanaan penelitian ini, sehingga penelitian ini dapat menjadi sebuah pengembangan dari penelitian-penelitian tentang six sigma yang telah terlebih dahulu dilakukan. Penelitian-penelitian tentang six sigma yang pernah dilakukan sebelumnya dapat dilihat pada Tabel 2.3.

24

Tabel 2.3 Posisi Penelitian

Peneliti (Tahun) Judul Penelitian Metode

Widhy Wahyani Abdul Chobir

Denny Dwi Rahmanto (2010)

Penerapan Metode Six sigma Dengan Konsep DMAIC Sebagai Alat Pengendali Kualitas 1. Analisis Pareto 2. Kapabilitas Proses 3. Diagram Ishikawa Tantri Windarti (2012)

Pengendalian Kualitas Produk Dengan Metode Six sigma Dalam Upaya Mencapai Zero

Defect 1. Diagram Pareto 2. Peta Kendali p 3. Diagram Ishikawa Haryang Sumaretanegara (2014)

Perbaikan Kualitas Sigaret Pada Proses Produksi Sigaret Kretek Tangan Di PT WMS Dengan Menggunakan Pendekatan Six

sigma 1. Brainstorming 2. Diagram Ishikawa 3. Diagram Pareto 4. Peta Kendali c 5. FMEA Aditya Rahadian Fachrur (2016)

Perbaikan Kualitas Wire rod

steel Di PT. Krakatau Steel

(persero) Tbk. Cilegon Dengan Menggunakan Pendekatan Six sigma

1. Diagram SIPOC 2. Peta Kendali 3. Diagram Pareto 4. Diagram Ishikawa 5. Borda Count Methods

25

BAB 3

METODOLOGI PENELITIAN

Penelitian ini dilakukan dengan tahapan-tahapan sistematis agar mendapatkan hasil optimal dan terstruktur, tahapan-tahapan tersebut dirangkum kedalam sebuah metodologi penelitian. Metodologi penelitian ini akan membahas mengenai langkah-langkah atau tahapan-tahapan yang dilakukan dalam melaksanakan penelitian ini seperti pada diagram alir pada Gambar 3.1.

3.1 Studi Lapangan

Studi lapangan dilakukan untuk dapat mengamati secara langsung kondisi umum perusahaan terutama terkait proses produksi wire rod steel. Studi lapangan juga dilakukan dengan tujuan agar mendapatkan pemahaman deskripsi proses produksi di perusahaan terutama dalam hal pengendalian kualitas sehingga informasi dan kondisi di perusahaan dapat dimengerti dengan lebih mendalam.

3.2 Studi Literatur

Studi literatur dilakukan untuk mendapatkan sebuah alat analisis dalam menyelesaikan permasalahan yang sedang dihadapi perusahaan. Studi literatur dilakukan dengan cara merumuskan teori-teori berdasarkan publikasi ilmiah yang sudah ada sebelumnya. Hasilnya didapatkan sebuah metode untuk penyelesaian masalah dengan menggunakan analisis six sigma.

3.3 Identifikasi Permasalahan

Proses identifikasi permasalahan dilakukan di PT. Krakatau Steel (persero) Tbk. Cilegon dengan melakukan brainstorming bersama tim quality control dari

Divisi Wire Rod Mill (WRM) untuk mengetahui permasalahan yang ada pada proses

produksi wire rod steel. Setelah melakukan brainstorming dan berdasarkan hasil studi lapangan, maka dapat diketahui bahwa tingkat kecacatan yang terjadi masih sangat tinggi, sehingga perlu adanya analisa mendalam untuk dapat menyelesaikan atau mengurangi permasalahan tersebut.

26

Analisis dan Pembahasan

Penentuan peringkat penyebab Borda Count Methods & Rekomendasi

Pengumpulan Data

Define

Mengidentifikasi proses dan atau produk yang akan dievaluasi dengan diagram SIPOC

Mulai

Identifikasi Permasalahan

Studi Literatur

1. Konsep six sigma 2. Statistika deskriptif 3. Diagram SIPOC 4. Peta kendali 5. Diagram Pareto 6. Diagram Ishikawa

7. Borda Count Methods

Studi Lapangan

1. Kondisi perusahaan 2. Proses produksi 3. Proses quality control

(inspeksi)

Pengolahan Data

Measure

1. Menghitung DPMO dan level sigma

Analyze

1. Peta Kendali 2. Diagram Pareto 3. Diagram Ishikawa

Penarikan Kesimpulan dan Saran

Selesai

27

3.4 Pengumpulan Data

Proses pengumpulan data dilakukan dengan menggunakan jenis data sekunder dari Divisi Wire Rod Mill PT. Krakatau Steel (Persero) Tbk. Data yang digunakan adalah data hasil inspeksi proses produksi produk wire rod steel pada bulan Januari sampai September 2016 yang dilakukan oleh divisi quality control

wire rod steel melalui dokumentasi pusat data PT. Krakatau Steel. Tahap define

dilakukan pada langkah pengumpulan data yang bertujuan untuk mengidentifikasi proses dan atau produk yang akan dievaluasi untuk ditingkatkan kualitasnya dengan menggunakan diagram SIPOC. Proses produksi yang akan dievaluasi adalah proses produksi wire rod steel di PT. Krakatau Steel pada bulan Januari hingga September 2016. Data hasil inspeksi merupakan data atribut yaitu data defect appearance yang diinspeksi pada setiap produk wire rod steel yang dihasilkan dalam satuan Ton. Data atribut yang digunakan adalah jumlah defect per bulan per jenis defect seperti pada sub bab 2.10.1 tentang standar kualitas wire rod steel PT. Krakatau Steel, jenis

defect wire rod steel yang lain tidak digunakan karena pengategorian jenis defect

didasarkan pada pengategorian jenis defect oleh PT. Krakatau Steel serta data jumlah produksi per bulan untuk produk wire rod steel.

3.5 Pengolahan Data

Pengolahan data dilakukan dengan menggunakan metode six sigma. Sebelum melakukan analisis six sigma dilakukan analisis statistika deskriptif terlebih dahulu untuk mengetahui karakteristik defect yang terjadi. Analisis six

sigma dilakukan dengan melalui tahapan-tahapan define, measure, dan analyze.

Pengolahan data ini bertujuan untuk menghitung DPMO serta menghitung dan menentukan level sigma proses produksi PT. Krakatau Steel dengan menggunakan persamaan (2.2) dan (2.3) untuk mengetahui peluang terjadinya defect dalam satu juta kesempatan atau defect yang mungkin terjadi dari satu juta produk yang dihasilkan. Proses tersebut merupakan tahapan measure. Setelah diketahui penyebabnya maka dilakukan tahap Analyze dengan menggunakan beberapa alat-alat pengendalian kualitas untuk mengetrahui penyebab-penyebab terjadinya defect pada produk wire rod steel milik PT, Krakatau Steel. Adapun beberapa alat-alat pengendalian kualitas yang digunakna adalah:

28

a. Analisis pengendalian kualitas dengan menggunakan peta kendali p untuk mengetahui proses in control atau out of control.

b. Menentukan defect utama dari produk wire rod steel dengan diagram Pareto

c. Mengidentifikasikan akar permasalahan yang terjadi menggunakan diagram ishikawa.

3.6 Analisis dan Pembahasan

Analisis dan pembahasan dilakukan setelah proses pengolahan data selesai dilakukan, pada tahap ini peneliti akan melakukan analisis, menjelaskan dan mengintepretasikan hasil dari pengolahan data yang telah dilakukan. Analisis dan pembahasan yang dilakukan dilakukan setelah mendapatkan hasil analisis, sehingga dapat dirumuskan suatu usulan perbaikan baik dari sisi proses maupun manajemen produksi yang ada berdasarkan hasil dari metode borda count methods untuk menentukan peringkat penyebab terjadinya defect mulai dari yang paling sering terjadi hingga yang paling jarang terjadi untuk kemudian dicari langkah perbaikan dari penyebab-penyebab defect yang paling utama. Pembahasan akan menghasilkan suatu rumusan perbaikan yang akan dijadikan sebagai rekomendasi kepada pihak PT. Krakatau Steel (Persero) Tbk. Cilegon khususnya Divisi WRM.

3.7 Penarikan Kesimpulan Dan saran

Proses penarikan kesimpulan dilakukan setelah semua analisis telah selesai dilakukan untuk mengetahui hasil akhir dari analisis yang dilakukan. Setelah melakukan penarikan kesimpulan maka, rekomendasi-rekomendasi juga diberikan sesuai dengan hasil analisis dan pembahasan yang telah dilakukan. Selain itu saran-saran untuk penelitian selanjutnya juga diberikan.

29

BAB 4

PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini berisi tentang langkah-langkah pengumpulan data yaitu data profil perusahaan, profil divisi, data produksi dan data defect produk wire rod steel milik PT. Krakatau Steel. Pengolahan data yang dilakukan pada Bab ini meliputi tahapan

define, measure, dan analyze dengan menggunakan metode-metode yang

digunakan.

4.1 Profil PT. Krakatau Steel (persero) Tbk.

PT. Krakatau Steel dicanangkan pertama kali sebagai Proyek Besi baja Trikora oleh Presiden Soekarno pada tahun 1970 hingga kini telah berkembang menjadi produsen baja terbesar di Indonesia. PT. Krakatau Steel mampu menunjukkan perkembangan yang pesat dan dalam kurun waktu kurang dari sepuluh tahun, PT. Krakatau Steel menambah berbagai fasilitas produksi seperti Pabrik Besi Spons, Pabrik Billet Baja, Pabrik Baja Batang Kawat, serta fasilitas infrastruktur berupa pusat pembangkit listrik, pusat penjernihan air, pelabuhan dan sistem telekomunikasi melalui anak perusahaan. PT Krakatau Steel (Persero) Tbk. menjadi perusahaan baja terpadu di Indonesia dengan fasilitas infrastruktur yang lengkap.

Saat ini, PT Krakatau Steel (Persero) Tbk. memiliki kapasitas produksi baja sebesar 3.150.000 juta Ton pertahun, memproduksi baja lembaran panas, baja lembaran dingin, dan baja batang kawat dan melalui anak usaha, PT. Krakatau Steel juga memproduksi jenis produk baja untuk industri-industri khusus, antara lain pipa spiral, pipa ERW, baja tulangan, dan baja profil melalui anak perusahaan. Selain memasarkan produk-produknya untuk konsumen domestik. PT. Kraktau Steel juga memasarkannya ke luar negeri (ekspor). Sistem manajemen kualitas PT. Krakatau Steel menggunakan konsep Ringkas, Rapi, Resik, Rawat, Rajin (5R) dan

Incremental Improvement yang didalamnya mencakup metode Plan, Do, Check, Action (PDCA).

30

4.2 Profil Divisi Wire Rod Mill PT. Krakatau Steel

Pabrik Wire Rod awalnya bernama Wire Rod & Strip Mill (WRSM) karena pabrik ini didesain untuk memproduksi dua jenis produk yaitu wire rod steel dan baja strip (lembaran), namun seiring berkembangnya teknologi maka PT. Krakatau steel memutuskan untuk memisahkan produksi wire rod dengan baja strip hingga akhirnya menjadi Pabrik Wire Rod Mill (WRM). Pabrik ini mulai beroperasi sejak tahun 1979 dengan kapasitas produksi 220.000 Ton per tahun. Bahan baku yang digunakan untuk memproduksi wire rod tersebut adalah baja billet. Pabrik WRM mengalami modernisasi pada tahun 1996-1999 dengan menambah teknologi-teknologi baru dalam produksinya sehingga kapasitas produksinya meningkat menjadi 300.000 Ton per tahun.

4.2.1 Stuktur Organisasi Divisi Wire Rod Mill

Divisi Wire Rod Mill dalam menjalankan operasinya menggunakan struktur organisasi untuk memudahkan pembagian tugas pelaksanaan. Struktur organisasi Divisi Wire Rod Mill dapat dilihat pada Gambar 4.1.

Gambar 4.1 Struktur Organisasi Divisi Wire Rod Mill

Kepala Divisi

Sekretaris QC, PHP, TI

& Teknologi Group Engineer

Superintendent Perc. Peng. Perwt Superintendent Perawatan AEI Superintendent Produksi Superintendent Perawatan Mek&Aux Spv. Perawatan Mekanik Spv. Operasional Mekanik Spv. Perawatan Aux Spv. Bengkel Roll Spv. Operasi Produksi Spv. Furnace Spv. Automation Spv. Elektronik Spv. Instrument Spv Adm. Teknik Spv. Preventive MT

31

4.2.2 Jenis Defect Wire Rod Steel PT. Krakatau Steel

Jenis-jenis defect wire rod steel yang diperiksa oleh bagian quality control Divisi WRM dikategorikan menjadi 13 jenis defect. Produk yang memiliki defect dikategorikan sebagai NCP oleh PT. Krakatau Steel. Produk-produk yang termasuk kategori NCP tentunya menjadi sebuah kerugian tersendiri bagi PT. Krakatau Steel, karena produk-produk tersebut tidak dapat dijual dengan harga sesuai harga baja kualitas baik. Adapun jenis-jenis defect wire rod steel yang diperiksa oleh bagian

quality control Divisi WRM dapat dilihat pada Tabel 4.1

Tabel 4.1 Jenis Defect Wire Rod Steel PT. Krakatau Steel

Jenis Defect Jenis Inspeksi Gambar

Laps Visual Over Fill Visual Pengukuran dengan mikrometer Kusut Visual Under Fill Visual Pengukuran dengan mikrometer

32

Tabel 4.1 Jenis Defect Wire Rod Steel PT. Krakatau Steel (lanjutan)

Jenis Defect Jenis Inspeksi Gambar

Coil Potong Tengah Visual Tidak Senter Visual Pengukuran dengan mikrometer Scrappy Visual Cross Roll Visual Pengukuran dengan mikrometer Scratch Visual

33

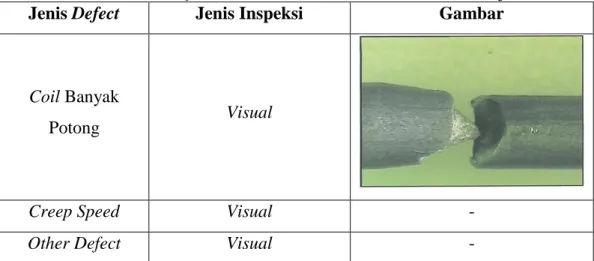

Tabel 4.1 Jenis Defect Wire Rod Steel PT. Krakatau Steel (lanjutan)

Jenis Defect Jenis Inspeksi Gambar

Coil Banyak

Potong Visual

Creep Speed Visual -

Other Defect Visual -

4.3 Data Produksi dan Defect

Data total jumlah produksi dan defect serta jenis-jenis defect yang dikumpulkan merupakan data sekunder dari laporan produksi wire rod steel di PT. Krakatau Steel mulai dari bulan Januari hingga September 2016.

4.3.1 Data Produksi

Pengolahan data yang akan dilakukan memmerlukan beberapa data salah satunya adalah data jumlah produksi wire rod steel per bulan mulai bulan Januari hingga September 2016 dalam satuan Ton dapat dilihat pada Tabel 4.2

Tabel 4.2 Jumlah Produksi Wire Rod Steel Di PT. Krakatau Steel Bulan Jumlah Produksi (Ton)

Januari 20.352,460

Februari 12.173,168

Maret 15.559,627

April 21.071,957

Mei 15.100,110

Juni Tidak Produksi

Juli TIdak Produksi

Agustus 11.369,873

September 9.731,805

Sumber: Laporan harian Divisi Wire Rod Mill PT. Krakatau Steel

Tabel 4.2 menunjukkan bahwa jumlah produksi terbesar yang dicapai oleh divisi Wire Rod Mill pada Tahun 2016 terjadi pada bulan April dengan jumlah produk yang dihasilkan sebanyak 21.071,957 Ton, sedangkan yang paling sedikit