9

II

KAJIANKEPUSTAKAAN

2.1. Kelinci

Klasifikasi kelinci menurut Sarwono (2001) adalah Kingdom : Animal

Phylum : Chordata Sub phylum : Vertebrata Kelas : Mammalia Ordo : Legomorpha Family : Leporidae Genus : Oryctogalus

Species : Oryctogalus cuniculus

Pada saat ini di Indonesia terdapat tiga macam kelinci yaitu kelinci lokal, kelinci unggul, dan kelinci hasil persilangan. Kelinci lokal adalah keturunan kelinci yang masuk ke Indonesia sejak lama yang memiliki ciri-ciri berbentuk dan berbobot kecil (sekitar 1,5 kg), bulu berwarna putih, hitam, belang, dan abu-abu, serta apabila diperhatikan memiliki ciri-ciri keturunan kelinci Belanda (Dutch) dan atau kelinci New Zealand (Whendrato dan Madyana, 1989).

Kelinci lokal walaupun bukan berasal dari Indonesia asli, terjadi akibat perkawinan silang yang tidak terkontrol dari generasi ke generasi, faktor makanan, faktor cuaca, faktor pemeliharaan dan lain-lain sehingga terjadilah kelinci yang biasa disebut kelinci local. Kelinci crossing merupakan kelinci hasil silang antara kelinci lokal dengan kelinci unggul atau hasil silang dua jenis strain unggul (Whendrato dan Madyana, 1989).

10

Kelinci lokal lebih kecil dari kelinci impor, laju pertumbuhannya lebih lambat, tetapi kelinci ini diduga mempunyai toleransi terhadap panas dan tahan terhadap penyakit, sehingga mempunyai angka kematian lebih rendah bila dibandingkan dengan kelinci impor (Sartika dkk, 1986).

Kebanyakan jenis-jenis kelinci luar negeri yang terdapat di Indonesia sudah tidak murni lagi karena merupakan hasil perkawinan campuran (blaster) dari beberapa jenis yang ada. Karena di dalam pembibitannya kurang diperhatikan, bentuk dan timbangan badannya rata-rata ada dibawah kelinci luar negeri. Sebaliknya, kelinci-kelinci luar negeri yang dibawa ke Indonesia sudah menyesuaikan diri dengan keadaan iklim dan alam yang ada (Rukmana, 2011).

2.2. Kulit

Kulit ternak merupakan salah satu hasil sampingan (by-product) yang berasal dari pemotongan ternak baik ternak besar, ternak kecil maupun jenis unggas (Said, 2012). Kulit mentah adalah bahan baku kulit hewan yang baru ditanggalkan dari hewannya sampai kepada yang telah mengalami proses-proses pengawetan (Judoamidjojo, 1974). Dalam dunia perkulitan, kulit mentah dibedakan menjadi dua kelompok yaitu kulit dari hewan besar seperti sapi, kerbau, kuda, dalam istilah asing disebut hides dan kelompok kulit dari hewan kecil seperti kambing, domba, anak sapi, kelinci dan dalam istilah asing disebut skins (Purnomo, 1991).

Sesuai dengan bentuk badan hewan maka kulitnya pun terdiri dari daerah-daerah punggung, perut, kaki, leher dan ekor bahkan ada pula daerah-daerah kepala. Daerah satu dan lainnya mempunyai sifat-sifat berbeda, diantaranya tebal kulit hewan kira-kira bergeser dari daerah pundak (gumba) yang bertebal dan

11

berangsur-angsur semakin tipis sampai ke daerah ekor, sedangkan secara lateral maka daerah tulang punggung bertebal dan berangsur-angsur menipis ke daerah perut. Kepadatan dari pada jaringan serat kolagen pun tidak sama pada daerah satu dan lainnya. Daerah tulang punggung adalah yang terpadat yang berangsur-angsur semakin longgar pada daerah yang menjauhi daerah ini kecuali didaerah kaki yang dibeberapa tempat terdapat daerah-daerah yang berjaringan padat (Judoamidjojo, 1974).

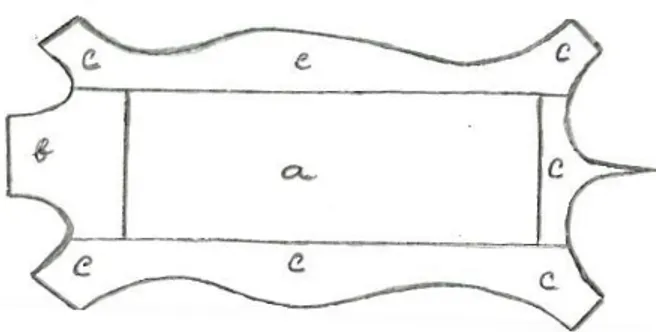

Menurut Judoamidjojo (1974), secara topografi (Ilustrasi 1) kulit hewan terdiri dari beberapa daerah sebagai berikut :

a. Daerah croupon (butt), daerah ini mempunyai mutu yang relatif paling baik dibandingkan dengan daerah-daerah yang lain. Daerah ini meliputi kira-kira 55% dari seluruh kulit dan mempunyai jaringan kuat, rapat, padat, dan merata. b. Daerah kepala dan leher, daerah ini relatif lebih tebal daripada daerah croupon

dan daerah lain tetapi mempunyai tenunan yang lebih longgar dibandingkan dengan daerah croupon dan kira-kira 23% dari seluruh kulit.

c. Daerah kaki, perut dan ekor, daerah ini meliputi kira-kira 22% dari seluruh kulit. Pada daerah perut, kulit relatif tipis dan bertenunan longgar sedangkan daerah kaki lebih tebal dan bertenunan lebih padat.

Keterangan : a. Croupon

b. Kepala dan Leher c. Kaki, Perut, dan Ekor

12

Menurut Purnomo (1991) kulit mentah segar mengandung 65% air, lemak 1,5%, mineral 0,5%, dan protein 33%. Secara histologis kulit hewan dapat dibagi atas 3 lapisanyaitu lapisan epidermis, lapisan corium atau cutis, dan lapisan subcutis. Lapisan dermis dibuang sampai bersih. Lapisan corium atau dermis sebagian besar terdiri dari jaringan serat kolagen, elastin, dan retikulin. Lapisan subcutis akan terlepas pada saat pengapuran (Judoamidjojo, 1974).

2.3. Pengawetan Kulit

Kulit mentah segar (yang baru ditanggalkan dari hewannya) bersifat mudah busuk karena merupakan media yang baik untuk tumbuh dan berkembangbiaknya mikroorganisme (Judoamidjojo, 1974). Selain itu, sebab-sebab kulit mentah perlu diawetkan adalah karena proses pengolahan kulit pada umumnya tidak dilakukan segera setelah pengulitan, dalam proses penimbunan dan pemasaran kulit mentah memerlukan proses mutasi dan transportasi (Djojowidagdo, 1979).

Pengawetan kulit secara umum didefinisikan sebagai suatu cara atau proses untuk mencegah terjadinya lisis atau degradasi komponen-komponen dalam jaringan kulit. Prinsip pengawetan kulit adalah menciptakan kondisi yang tidak cocok bagi pertumbuhan dan perkembangan mikroorganisme perusak kulit. Hal tersebut dilakukan dengan mengurangi kadar air yang terkandung didalamnya sampai batas maksimum bagi kehidupan mikroorganisme (Judoamidjojo, 1974).

Menurut Aten dkk (1995), beberapa metode dalam pengawetan kulit adalah pengeringan, penggaraman (penggaraman kering dan basah) dan pengasaman (pickle). Perbedaan yang nyata dari prinsip-prinsip tersebut adalah kadar air kulit awetnya. Pengawetan dengan pengeringan kadar air maksimal

13

hanya 12-15%, sedangkan pada pemberian bahan pengawet kadar air kulit minimal sekitar 40% dan untuk kombinasi dari kedua prinsip tersebut akan menghasilkan kadar air maksimal 25-30% (Judoamidjojo, 1974).

Metode pengawetan dengan cara kering garam menghasilkan kualitas kulit awetan yang sangat baik. Hal ini dapat dilihat mudahnya proses perendaman yang dapat memudahkan proses selanjutnya sehingga kualitas kulit samak menjadi baik. Pengawetan kulit dengan cara penggaraman kristal dapat dilakukan apabila kulit kelinci disimpan untuk waktu yang tidak terlalu lama (Rossuartini dkk, 1999).

Pengawetan dengan cara penggaraman mengakibatkan penyusutan luas kulit setelah pengeringan membuat bulu lebih kuat oleh lapisan epidermis sehingga tidak mudah rontok. Kadar air kulit segar yang berasal 60-65% setelah proses penggaraman menjadi 15% (Rossuartini dkk, 1999). Jumlah garam yang banyak dapat mengadakan plasmolisa sel-sel mikroorganisme. Chlorida dalam garam berguna sebagai racun mikroorganisme (Frazier, 1976).

Pada pengawetan kulit, perubahan komposisi kimia dan sifat-sifat fisis terjadi selama penyimpanan diantaranya denaturasi bahkan degradasi dari komponen penyusun kulit. Banyak sedikitnya air yang terkandung dan diserap kulit akan mempengaruhi sifat-sifat fisis. Sifat-sifat fisis kulit adalah ketahanan kulit terhadap pengaruh luar, antara lain pengaruh mekanik dan lingkungan. Dalam penyimpanan terjadi peristiwa hidrolisis di dalam kulit (Pertiwiningrum, 1998).

Pemberian garam pada penggaraman kering berjumlah 40-50% untuk kulit pedet dan 30-40% untuk kulit hewan besar dari berat kulit segar dengan lama penggaraman 1 – 2 hari untuk kulit pedet dan 3 – 4 hari untuk kulit hewan besar

14

(Djojowidagdo, 1979). Menurut Sasanadharma (1992) pengawetan kulit kelinci Rex yang terbaik adalah dengan penggaraman 30% menghasilkan kulit jadi dengan mutu dibawah kulit segar dan lebih baik dibandingkan dengan pengawetan dengan cara kering biasa dan kering racun. Sama hal nya dengan Anwar (2002) bahwa pengawetan terbaik adalah dengan garam tidak jenuh yang menggunakan 30% garam tidak seperti garam jenuh, larutan garam, dan penggaraman basah yang mendapatkan penambahan garam kembali. Bienkiewicz (1983) menambahakan bahwa pada semua penggaraman terdapat reaksi osmotik dari garam ke kulit karena garam dari permukaan menyerap air yang ada di dalam kulit. Pada perlakuan pengawetan garam jenuh penaburan garam ke bagian subcutis kulit lebih banyak daripada perlakuan pengawetan garam tidak jenuh sehingga banyaknya air yang terserap akibat sifat higroskopis garam ini berbeda.

2.4. Kerupuk Kulit

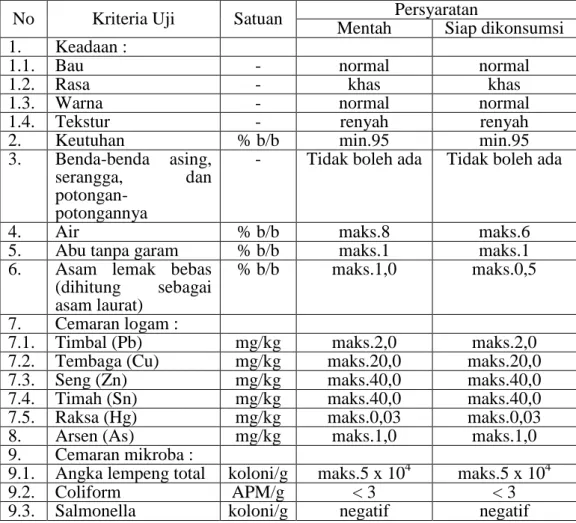

Kerupuk kulit adalah produk makanan ringan, dibuat dari kulit sapi (Bos indicus), atau kerbau (Bos bubalus) melalui tahap proses pembuangan bulu, pengembangan kulit, perebusan, pengeringan dan perendaman bumbu untuk kerupuk mentah atau dilanjutkan penggorengan untuk kerupuk kulit siap dikonsumsi (SNI 01-4308-1996). Syarat mutu kerupuk kulit tercantum pada Tabel 1.

15

Tabel 1. Syarat Mutu Kerupuk Kulit (SNI, 1996)

No Kriteria Uji Satuan Persyaratan

Mentah Siap dikonsumsi 1. Keadaan :

1.1. Bau - normal normal

1.2. Rasa - khas khas

1.3. Warna - normal normal

1.4. Tekstur - renyah renyah

2. Keutuhan % b/b min.95 min.95

3. Benda-benda asing, serangga, dan

potongan-potongannya

- Tidak boleh ada Tidak boleh ada

4. Air % b/b maks.8 maks.6

5. Abu tanpa garam % b/b maks.1 maks.1 6. Asam lemak bebas

(dihitung sebagai asam laurat)

% b/b maks.1,0 maks.0,5

7. Cemaran logam :

7.1. Timbal (Pb) mg/kg maks.2,0 maks.2,0 7.2. Tembaga (Cu) mg/kg maks.20,0 maks.20,0 7.3. Seng (Zn) mg/kg maks.40,0 maks.40,0 7.4. Timah (Sn) mg/kg maks.40,0 maks.40,0 7.5. Raksa (Hg) mg/kg maks.0,03 maks.0,03 8. Arsen (As) mg/kg maks.1,0 maks.1,0 9. Cemaran mikroba :

9.1. Angka lempeng total koloni/g maks.5 x 104 maks.5 x 104

9.2. Coliform APM/g < 3 < 3

9.3. Salmonella koloni/g negatif negatif

Berdasarkan tabel di atas diketahui bahwa syarat mutu kerupuk kulit mentah maupun siap dikonsumsi harus memiliki bau normal, rasa khas, warna normal, tekstur renyah, keutuhan minimal 95%, dan tidak boleh ada benda-benda asing seperti serangga dan potongan-potongannya didalamnya. Terdapat perbedaan persyaratan kandungan air, pada kerupuk kulit mentah maksimal 8% sedangkan pada kerupuk kulit siap dikonsumsi maksimal 6% dan persyaratan komposisi kimia lainnya memiliki nilai yang sama.

16

2.5. Proses Pembuatan Kerupuk Kulit Perendaman

Tujuan perendaman adalah sebagai berikut (Judoamidjojo, 1980):

a. Melemaskan kulit, terutama kulit kering, sehingga mendekati kulit hewan yang baru lepas dari badannya (kulit segar). Dalam hal ini terjadi peresapan air ke dalam jaringan atau tenunan kulit (rehidrasi). Untuk kulit segar atau kulit awet garam, cukup dicuci dengan air mengalir (Purnomo, 1991).

b. Membuang darah, feses, tanah dan lain-lain bahan atau zat-zat asing yang tidak hilang pada waktu pengawetan.

c. Membuka tenunan kulit, artinya tenunan kulit disiapkan untuk dapat bereaksi dengan bahan kimia yang akan dibubuhkan kemudian.

d. Membuang garam karena garam dapat memberikan pengaruh kurang baik pada reaksi dalam proses lebih lanjut.

Faktor utama yang perlu diperhatikan pada proses perendaman adalah waktu perendaman, karena kulit adalah bahan yang mudah rusak oleh mikroorganisme jadi lamanya perendaman sebaiknya tidak lebih dari 24 jam (Purnomo, 1991).

Pembuangan Bulu

Proses pembuangan bulu yang paling mudah adalah dengan pengapuran. Tujuan proses pengapuran yang dikemukakan oleh Judoamidjojo (1980) sebagai berikut:

a. Untuk menghilangkan atau melepaskan epidermis sehingga baik rambut atau wol dapat lepas.

17

b. Untuk menghilangkan kelenjar keringat, urat saraf, vena dan pembuluh darah yang terdapat dalam substansi kulit.

c. Untuk memperlunak dan menghilangkan tenunan retikular, menggabungkan fibril serta membuka tenunan serat.

d. Untuk membengkakkan sisa-sisa daging serta tenunan pengikat yang terdapat pada permukaan daging guna memudahkan pembuangannya dalam pengerjaan lebih lanjut.

Menurut Judoamidjojo (1980) banyaknya kapur dalam proses pengapuran sebesar 0,4 kg kapur dalam 5 liter air untuk 1 kg kulit, sama halnya dengan pendapat Amertaningtyas dkk (2010) bahwa teknik buang bulu yang paling baik adalah dengan menggunakan konsentrasi kapur 20Be sebesar 4% untuk menghasilkan kualitas kerupuk kulit kelinci terbaik.

Buang kapur dilakukan setelah kulit mengalami pengapuran dengan cara mencuci dengan air yang mengalir sambil diperas dengan tangan, tetapi jika dikerjakan dengan air mengalir di atas bangku kulit berkali-kali serta dikerok menggunakan pisau tumpul maka zat kapur dapat diperas ke luar dari kulit (Judoamidjojo, 1980).

Perebusan

Menurut Sudarminto dkk (2000) bahwa lama perebusan akan meningkatkan kadar air, volume kerupuk mentah dan matang, daya rekah, sedangkan daya patah dan kadar protein akan mengalami pernurunan sebagai akibat dari lama perebusan. Pemanasan terhadap kolagen pada suhu >800C akan mengubah kolagen menjadi gelatin. Kulit akan menyerap air dan mengalami

18

superkontraksi dari panjang semula. Dalam kondisi ini kulit menjadi matang, tekstur yang dihasilkan lunak dan warna kulir transparan (Widati dkk, 2007).

Pemotongan Kulit

Menurut Sutejo (2000) bahwa pemotongan kulit melalui cara pengguntingan dengan posisi miring di setiap sisinya. Tujuan pengguntingan dengan cara ini adalah untuk mendapatkan hasil potongan dalam jumlah maksimal. Kulit yang telah ditiriskan dan dibersihkan dari lapisan subcutis selanjutnya digunting dengan ukuran 2 x 3 cm. Pemotongan dilakukan untuk menghasilkan kulit dengan luas yang cukup sehingga memudahkan perambatan panas yang akan mempercepat proses pengeringan. Pada saat penggorengan kerupuk cepat terambati oleh panas yang akan memudahkan minyak mendorong dan melepaskan air yang masih tersisa sehingga kerupuk mengembang sempurna.

Pengeringan

Pengeringan adalah suatu metode untuk mengeluarkan atau menghilangkan sebagian air dari suatu bahan pangan dengan cara menguapkan air tersebut dengan menggunakan energi panas. Biasanya kandungan air bahan tersebut dikurangi sampai batas mikroba tidak dapat tumbuh (Buckle dkk, 1985). Pengeringan ini dapat dilakukan dengan menggunakan sinar matahari atau alat pengering.

Menurut Buckle dkk (1985) keuntungan utama dehidrasi (pengeringan) dengan menggunakan sinar matahari adalah :

1) Bobot menjadi ringan karena kandungan air pada bahan pangan yang semula sekitar 60 – 90% sebagian dikeluarkan dengan dehidrasi.

19

2) Produk yang dikeringkan membutuhkan tempat lebih sedikit dari aslinya. 3) Stabil pada suhu penyimpanan, yaitu suhu kamar, tetapi ada batasan pada

suhu penyimpanan maksimal untuk masa simpan yang cukup baik. Sedangkan kerugiannya adalah :

1) Semua bahan pangan mempunyai derajat kepekaan terhadap panas tertentu dan dapat menimbulkan bau gosong pada kondisi pengeringan yang tidak terkendalikan.

2) Hilangnya flavor yang mudah menguap. 3) Reaksi pencoklatan non enzimatis.

Kerupuk mentah dikatakan kering apabila bersifat keras dan mudah dipatahkan (getas), sedangkan yang belum cukup kering bersifat keras tetapi tidak getas dan kerupuk mentah yang basah sekali bersifat lentur dan tidak getas.Pengeringan menggunakan panas matahari dilakukan selama 2 hari bila cuaca cerah dan sekitar 4 – 5 hari bila cuaca kurang cerah (Koswara, 2009). Apabila kulit tidak dijemur sampai kering dapat membuat kerupuk hancur pada saat penggorengan (Amertaningtyas, 2011).

Penggorengan

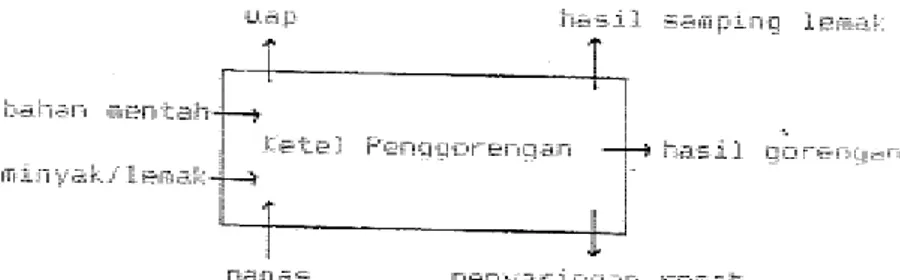

Menggoreng adalah suatu proses untuk memasak bahan pangan dengan menggunakan lemak atau minyak pangan dalam ketel penggorengan. Pada umumnya proses penggorengan ada dua macam yaitu proses gangsa (pan frying) dan menggoreng biasa (deep frying). Pada proses gangsa, bahan pangan yang digoreng tidak sampai terendam dalam minyak. Pada proses penggorengan dengan sistem deep frying, bahan pangan digoreng terendam dalam minyak (Ketaren, 1986).

20

Pada proses penggorengan dengan sistem deep frying, suhu minyak dapat mencapai 200 – 2050C tapi untuk menggoreng berbagai jenis kerupuk yang terbaik pada suhu 163 – 1780C. Pada proses gangsa, suhu pemanasan umumnya lebih rendah dari suhu pemanasan pada sistem deep frying (Ketaren, 1986).

Prinsip penggorengan sistem deep frying dapat dilihat pada Ilustrasi 2, ditunjukkan input dari ketel penggorengan adalah minyak, bahan pangan yang digoreng dan panas, sedangkan outputnya adalah bahan pangan hasil gorengan, uap panas, minyak jelantah, hasil samping berminyak dan potongan-potongan bahan pangan (Ketaren, 1986).

Ilustrasi 2. Proses penggorengan sistem deep frying (Ketaren, 1986)

Penampakan potongan melintang dari bahan pangan yang digoreng dapat dilihat pada Ilustasi 3.

Ilustrasi 3. Penampang melintang makanan goreng (Ketaren, 1986)

Ilustrasi di atas memperlihatkan potongan melintang dari bahan pangan digoreng. Inner zone atau core merupakan bagian dalam dari bahan pangan

21

berkadar air tinggi dan umum terdapat pada bahan pangan yang digoreng. Proses pemasakan berlangsung oleh penetrasi panas dari minyak yang masuk ke dalam bahan pangan. Proses pemasakan ini dapat merubah atau tidak merubah karakter bahan pangan, tergantung dari bahan pangan yang digoreng. Permukaan lapisan luar (outer zone surface) akan berwarna coklat kemasan akibat penggorengan. Timbulnya warna pada permukaan bahan disebabkan oleh reaksi browning atau reaksi Maillard. Tingkat intensitas warna ini tergantung dari lama dan suhu menggoreng dan juga komposisi kimia pada permukaan luar dari bahan pangan, sedangkan jenis lemak yang digunakan berpengaruh sangat kecil terhadap warna permukaan bahan pangan.

Penggorengan kerupuk bertujuan untuk menghasilkan kerupuk goreng yang mengembang dan renyah. Pada saat proses penggorengan, kerupuk mentah mengalami pemanasan pada suhu tinggi, sehingga molekul air yang masih terikat pada struktur kerupuk menguap dan menghasilkan tekanan uap yang mengembangkan struktur kerupuk tersebut (Lavlinesia, 1998).

Secara umum cara penggorengan kerupuk ada dua macam, yaitu penggorengan langsung dalam minyak yang telah dipanaskan dan penggorengan dengan mencelupkan terlebih dahulu kerupuk mentah yang akan digoreng dalam minyak dingin atau minyak hangat baru kemudian digoreng dalam minyak yang telah dipanaskan untuk mendapatkan pengembangan kerupuk (Koswara, 2009)

2.6. Sifat Fisik Kerupuk Kulit 2.6.1. Rendemen

Rendemen merupakan suatu parameter yang paling penting untuk mengetahui nilai efektivitas suatu produk atau bahan. Perhitungan rendemen

22

berdasarkan persentase perbandingan antar berat akhir dengan berat awal proses (Amiarso, 2003).

Rendemen dapat dinyatakan dalam desimal atau persen. Rendemen dipengaruhi oleh kadar air. Semakin kecil kadar air yang terkandung dalam produk (berarti semakin besar jumlah air yang menguap) maka nilai rendemennya semakin kecil dan demikian sebaliknya, semakin besar kadar air yang terkandung dalam produk (berarti semakin kecil jumlah air yang menguap) maka nilai rendemennya semakin besar (Wulandari, 2002).

2.6.2. Daya Rekah

Daya rekah merupakan kemampuan pengembangan produk kering hasil tekanan uap air, udara, dan gas lain yang diperoleh dari pemanasan kemudian mendesak struktur bahan, sehingga menimbulkan penggosongan yang membentuk kantong-kantong udara pad kerupuk (Nabil, 1983). Pengembangan merupakan salah satu parameter mutu kerupuk goreng (Muliawan, 1991). Menurut Lavlinesia (1995), daya rekah kerupuk dipengaruhi oleh beberapa faktor antara lain:

a) Sumber pati yang digunakan.

Penggunaan sumber pati yang berbeda akan menghasilkan daya rekah kerupuk yang berbeda. Penggunaan pati tapioka dan sagu memberikan derajat pengembangan linear yang tinggi dibandingkan dari jenis pati lainnya pada pembuatan kerupuk.

b) Kandungan dan jenis protein.

Kandungan protein yang tinggi cenderung menurunkan daya rekah kerupuk. Selain jumlah protein yang mempengaruhi daya rekah kerupuk,

23

sumber protein yang berbeda juga berpengaruh terhadap daya rekah kerupuk.

c) Kadar air.

Pengembangan kerupuk selama digoreng sangat ditentukan oleh kandungan air yang terikat pada kerupuk sebelum digoreng. Jumlah air yangterikat dalam bahan akan menentukan banyaknya letusan yang menguap selama penggorengan. Jumlah uap air yang terdapat di dalam bahan, selain ditentukan oleh lamanya pengeringan, suhu penggorengan, kecepatan aliran udara, kondisi bahan dan cara penumpukan. Selain itu juga dipengaruhi oleh penambahan air sewaktu pembuatan adonan pada proses gelatinisasi.

d) Suhu penggorengan.

Kerupuk yang digoreng dalam minyak yang kurang panas dalam waktu yang lama akan dihasilkan pengembangan yang kurang baik, sedangkan bila suhu penggorengan yang terlampau panas, walaupun waktu dibutuhkan untuk mengembang lebih cepat akan tetapi kerupuk goreng akan mudah hangus.

e) Penggunaan bahan pengembang.

Penggunaan bahan pengembang seperti soda kue, soda abu dan amoniak kue dapat meningkatkan kerupuk sekitar 20 %.

f) Pengadukan berpengaruh terhadap volume pengembangan karena berkaitan dengan pengumpulan udara, gas dan juga proses gelatinisasi pati.

24

2.6.3. Kerenyahan

Kerenyahan merupakan indikator bahwa kerupuk dapat dikonsumsi atau tidak, jika renyah dimungkinkan produk tersebut dapat dikonsumsi. Kerenyahan dipengaruhi oleh daya rekah, makin tinggi daya rekah semakin tinggi pula kerenyahannya (Amertaningtyas dkk, 2010).

Menurut Muliawan (1991) kekerasan kerupuk dipengaruhi oleh kadar air kerupuk mentah. Peningkatan kekerasan menyebabkan penurunan daya rekah. Penurunan daya rekah menunjukkan pembentukan rongga-rongga udara yang semakin menurun, sehingga kekerasan kerupuk meningkat. Kekerasan berbanding terbalik dengan kerenyahan, semakin tinggi nilai kerenyahannya maka semakin rendah nilai kekerasannya (Wulandari, 2002).

2.7. Garam Dapur

Secara fisik, garam adalah benda padatan berwarna putih berbentuk kristal yang merupakan kumpulan senyawa dengan bagian terbesar Natrium Chlorida (>80%) serta senyawa lainnya seperti Magnesium Chlorida, Magnesium Sulfat, Calsium Chlorida, dan lain-lain. Garam mempunyai sifat higroskopis yang berarti mudah menyerap air, bulk density (tingkat kepadatan) sebesar 0,8 – 0,9 dan titik lebur pada tingkat suhu 8010C (Burhanuddin, 2001)

Garam biasa ditambahkan pada proses pengolahan tertentu. Penambahan garam tersebut bertujuan untuk mendapatkan kondisi tertentu yang menghasilkan enzim atau mikroorganisme yang tahan garam (halofilik) bereaksi menghasilkan produk makanan dengan karakteristik tertentu.

Kadar garam yang tinggi menyebabkan mikroorganisme yang tidak tahan terhadap garam akan mati. Kondisi selektif ini memungkinkan mikroorganisme

25

yang tahan garam dapat tumbuh. Pada kondisi tertentu penambahan garam berfungsi mengawetkan karena kadar garam yang tinggi menghasilkan tekanan osmotik yang tinggi dan aktivitas air rendah. Pengolahan dengan garam biasanya merupakan kombinasi dengan pengolahan lain seperti fermentasi dan enzimatis (Desrosier, 1988).

Peran garam NaCl dalam proses pengawetan yang dikemukakan oleh Frazier (1976) adalah sebagai berikut :

- Garam NaCl dalam larutannya akan terurai menjadi anion (Na+) yang menghambat pertumbuhan bakteri dan kation (Cl-) yang dapat menurunkan daya larut O2 dari udara,

- Bekerjanya sistem osmosa terhadap bakteri hidup, karena sel-sel bakteri hidup bekerja sebagai membrane yang semi-permeabel maka larutan garam yang ada di sekelilingnya dapat menarik air, sehingga terjadi proses plasmolysis pada tubuh bakteri,

- Dehidratasi, bakteri kekurangan air karena plasmolysis dimana air yang ada pada sel bakteri ditarik keluar, yang mengakibatkan hancurnya dinding sel bakteri dan terjadi pengeringan,

- Garam dalam kadar yang tinggi akan mengekstraksi air dari bahan maupun bakteri, sehingga menghilangkan syarat hidup bakteri pembusuk dan menyebabkan bahan pangan menjadi awet.

Widati dkk (2007) meneliti mengenai pengaruh lama pengapuran terhadap kadar air, kadar protein, kadar kalsium, daya rekah dan sifat organoleptik kerupuk kulit sapi. Hasilnya menunjukkan bahwa waktu pengapuran yang semakin tinggi akan menghasilkan kadar kalsium, kerenyahan, rasa, dan daya rekah semakin tinggi, sedangkan kadar air dan kadar protein memberikan nilai yang lebih rendah

26

yang terbaik pada proses pengapuran selama 4 hari. Kerupuk kulit tersebut mempunyai kandungan protein sebesar 6,10%, kadar air 0,11%, kadar kalsium 1,88%, daya rekah 372,12%, skor kerenyahan 5,38 dan skor rasa 6,89.

Semakin lama proses pengapuran, maka proses penghilangan globular protein maupun perontokkan bulu bisa berjalan dengan baik, yang mengakibatkan sebagian lemak tersabun menjadi sabun kalsium yang tidak larut dalam air, sehingga air akan sulit terserap dalam kulit dan hal ini akan meningkatkan daya rekah dari kerupuk kulit sapi yang dihasilkan.

Amertaningtyas dkk (2009 dan 2010) menjelaskan bahwa terdapat perbedaan kualitas pada teknik buang bulu pembuatan kerupuk kulit kelinci. Perbedaan teknik buang bulu tersebut memberikan perbedaan kualitas kadar air, daya rekah, dan organoleptik (kerenyahan dan rasa). Teknik buang bulu dengan cara pengapuran (4%) menghasilkan kerupuk kulit kelinci paling baik dengan nilai kadar air 1,5922%, daya rekah 855,3798%, skor kerenyahan 4,067 dan rasa 4,053 dibandingkan dengan cara perebusan (suhu 500C selama 3 – 5 menit) yang menghasilkan nilai kadar air 0,0635%, daya rekah 330,8329%, skor kerenyahan 3,587 dan rasa 3,877.

Sabtu, Soemitro, dan Soeharjono (2000) menjelaskan bahwa sifat fisik, kimia dan organoleptik kerupuk kulit kerbau yang dibuat dari stratum papilare sama dengan stratum retikulare. Kualitas sifat fisik dan organoleptik dipengaruhi oleh lama perebusan dan lama pengungkepan yang terbaik bila direbus selama lebih dari 60 menit pada suhu 900C dan diungkep minimal selama 6 jam pada suhu 1200C.

Widati (1988) menjelaskan bahwa proses perebusan terbaik pada pembuatan kerupuk kulit kelinci yaitu selama 60 – 75 yang ditunjukkan dengan

27

tingkat pengembangan kerupuk kulit kelinci paling besar dan pengaruh perebusan tersebut juga akan menurunkan kadar air kerupuk kelinci sebelum digoreng.

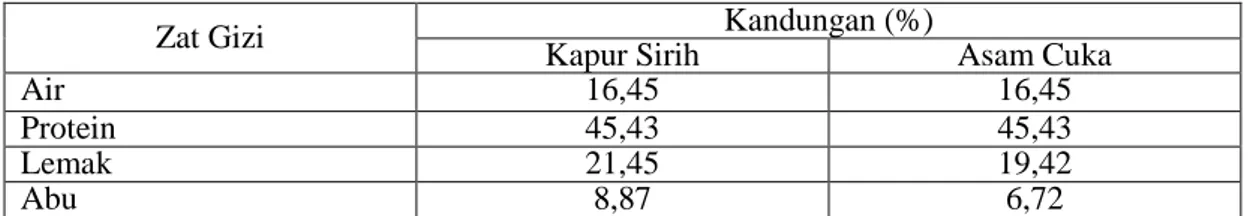

Cayana dan Sumang (2008) meneliti bahwa perendaman dengan air kapur memberikan kemekaran 13,33% yang lebih baik dibanding dengan perendaman dengan asam cukadengan kemekaran 7,92%. Kandungan gizi kerupuk kulit cakar ayam dapat dilihat pada Tabel 2.

Tabel 2. Kandungan Gizi Kerupuk Kulit Cakar Ayam

Zat Gizi Kapur Sirih Kandungan (%) Asam Cuka

Air 16,45 16,45

Protein 45,43 45,43

Lemak 21,45 19,42

Abu 8,87 6,72

Sumber : Cayana dan Sumang (2008)

Kartiwa (2002) membuat kerupuk kulit dari ikan kambing-kambing, ternyata metode blanching dengan larutan kapur 5% pada suhu 500C selama 10 menit menghasilkan kerupuk kulit dengan tingkat penyusutan paling kecil (9,72%) dan tingkat kemekaran yang terbaik,serta kandungan gizi masih cukup tinggi, yaitu kadar protein 43,35 – 79,96% (bb) dan kadar lemak 0,14 – 0,85%.

Malawat dkk (1994) membuat kerupuk kulit dari ikan cucut, ternyata perebusan kulit cucut selama 45 menit dalam larutan garam 10% menghasilkan komposisi kimia dengan kadar air 12%, protein 75,6%, lemak 3,1%, abu 2,7%, dengan kandungan asam amino essensial yang sedikit dan mempunyai daya rekah 2 – 3 kali serta rendemen 27%.

Wulandari (2002) menjelaskan bahwa adanya perbedaan kualitas kerupuk kulit itik yang mendapat perlakuan pengeringan dan tanpa pengeringan sebelum digoreng. Metode pembuatan kerupuk kulit dengan tahap tanpa pengeringan menghasilkan kerupuk kulit itik yang terbaik dengan nilai rendemen 21,14%, volume pengembangan 64,27%, kekerasan 1,559 kgf/mm, skor warna 2,20,

28

kerenyahan 2,52, dan rasa 3,44, sedangkan melalui tahap pengeringan menghasilkan rendemen 16,49%, volume pengembangan 23,38%, kekerasan 2,504 kgf/mm, skor warna 4,60, kerenyahan 4,00, dan rasa 3,40

Suryani (2007) menjelaskan bahwa adanya perbedaan kualitas kerupuk kulit kambing PE (Peranakan Etawa) dan PB (Peranakan Boer) ditinjau dari kadar air, daya rekah, rasa dan kerenyahan. Hasil penelitian menunjukkan bahwa kadar air dan rasa kerupuk kulit kambing PE tidak berbeda nyata dengan PB, sedangkan daya rekah dan kerenyahan berbeda nyata. Kualitas kerupuk kulit kambing PB menghasilkan nilai daya rekah 416,67%, kadar air 3,22%, skor rasa 4,48 dan kerenyahan 4,75 lebih baik dibandingkan kualitas kerupuk kulit kambing PE dengan nilai daya rekah 600%, kadar air 3,26%, skor rasa 4,11 dan kerenyahan 4,38 meskipun keduanya masih memenuhi standar SNI.

Alawiyah (1999) menjelaskan bahwa kerupuk kulit kerbau yang digoreng dengan minyak menghasilkan kadar air 5,52%, kadar lemak 31,86%, kadar protein 63,93%, volume pengembangan 2193%, dan nilai rata-rata kerenyahan sebesar 5,2 sedangkan kerupuk yang digoreng dengan oven gelombang mikro memiliki kadar air 3,52%, kadar lemak 2,61%, kadar protein 88,13%, volume pengembangan 1847% dan nilai rata-rata kerenyahan sebesar 4,2.

2.8. Sifat Organoleptik

Penilaian dengan indera manusia menggunakan indera penglihatan, indera penciuman, dan indera pencicipan adalah instrumen yang digunakan dalam analisis sensori. Penilaian ini sudah ada sejak manusia mulai menggunakan inderanya untuk menilai kualitas dan keamanan suatu makanan dan minuman. Faktor yang berhubungan dengan organoleptik antara lain warna, aroma, rasa,

29

kerenyahan, dan total penerimaan. Penilaian terhadap kerupuk kulit tergantung tingkat kesukaan dan selera konsumen dan kepuasan mengkonsumsi kerupuk kulit, yang dipengaruhi oleh sifat fisik serta masing-masing individu (Soewarno, 1985).

Uji penerimaan menyangkut nilai seseorang akan suatu sifat atau kualitas suatu bahan yang menyebabkan orang menyenangi. Uji penerimaan termasuk uji kesukaan (hedonik). Dalam uji hedonik panelis dimintakan tanggapan pribadinya tentang kesukaan atau sebaliknya ketidaksukaan. Dalam menganalisis skala hedonik ditransformasikan menjadi skala numerik dengan angka menaik dan menurun tingkat kesukaan, dengan data numerik ini dapat dilakukan analisis statistik (Setyaningsih dkk, 2010).

Dalam pengujian organoleptik dilakukan oleh orang atau kelompok orang yang disebut panel yang bertugas menilai sifat atau mutu benda berdasarkan kesan subjektif. Orang yang menjadi anggota panel disebut panelis. Penggunaan panel dapat berbeda tergantung dari tujuan. Ada 6 macam panel yang biasa digunakan dalam penelitian organoleptik (Soewarno, 1985) sebagai berikut :

1. Panel pencicip perorangan

Panel pencicip peroorangan disebut juga pencicip tradisional, memiliki kepekaan indrawi yang sangat tinggi. Keistimewaan pencicip ini adalah dalam waktu yang sangat singkat dapat menilai mutu dengan tepat, bahkan dapat menilai pengaruh dari proses yang dilakukan dan penggunaan bahan baku.

2. Panel pencicip terbatas

Panel pencicip terbatas dengan menggunakan 3 – 5 orang ahli yang memiliki tingkat kepekaan tinggi, berpengalaman, terlatih, dan kompeten

30

untuk menilai beberapa atribut mutu sensori. Hasil penilaian adalah kesepakatan dari anggota panel.

3. Panel terlatih

Panel terlatih adalah panel yang anggotanya 15 – 25 orang berasal dari personal laboratorium atau pegawai yang terlatih secara khusus untuk kegiatan pengujian. Kemampuan terbatas pada uji yang masih parsial (tidak menyeluruh pada semua atribut utuh). Hasil pengujian yang diperoleh dari pengolahan data seccara statistik, sehingga untuk beberapa jenis uji sangat tepat dan dapat bersifat representative (mewakili).

4. Panel agak terlatih

Diantara panel terlatih dan tidak terlatih anggotanya 15 – 25 orang. Panel ini tidak dipilih menurut prosedur pemilihan panel terlatih, tetapi juga tidak diambil dari prosedur pemilihan tidak terlatih. Termasuk dalam kategori panel agak terlatih adalah sekelompok mahasiswa atau staf ahli yang dijadikan panelis secara musiman atau hanya kadang-kadang. Kalau akan dijadikan panel mereka dikumpulkan dan dilatih sebentar atau diberi penjelasan secukupnya.

5. Panel tak terlatih

Panel yang anggotanya tidak tetap, anggotanya 15 – 25 orang dapat dari karyawan atau bahkan dari tamu yang datang ke perusahaan. Seleksi hanya berdasarkan latar belakang sosial seperti latar belakang pendidikan, asal daerah, kelas ekonomi dalam masyarakat, dan sebagainya.

6. Panel konsumen

Panel ini mempunyai anggota 30 – 100 orang. Pengujiannya biasanya mengenai uji kesukaan dan dilakukan sebelum pengujian pasar. Hasil uji

31

kesukaan dapat digunakan untuk menentukan apakah suatu jenis makanan dapat diterima oleh masyarakat. Anggota panel konsumen dapat diambil dari sejumlah orang yang ada di pasar atau dapat pula dilakukan dengan mendatangi rumah konsumen.