PENGENDALIAN KUALITAS PRODUK FINGER JOINT LAMINATING

BOARD DENGAN PENDEKATAN SIX SIGMA

Pregiwati Pusporin, Said Salim Dahdah, Bambang Supriyadi

Dosen Prodi Teknik Industri Universitas Muhammadiyah GresikAbstrak: Produk Finger Joint Lamination Board (FJLB) merupakan produk unggulan bagi perusahaan PT.

Inhutani I Gresik. Perusahaan berusaha melakukan peningkatan kualitas dengan pendekatan Six Sigma. Setelah melakukan perbaikan hasil yang diperoleh adalah adanya peningkatan level kualitas sigma dari 2,69 menjadi 3,62 dan adanya penurunan DPMO dari 214,663 menjadi 17,164. Biaya perbaikan sebelum proses six sigma adalah Rp. 43.800.000 turun menjadi Rp. 24.250.000.

Kata Kunci: Six Sigma, DPMO

Abstrak: Finger Joint Lamination Board (FJLB) is the best seller product for PT. Inhutani Gresik. The company

trying to improvement quality of product by using Six Sigma Approach. After they do the quality improvement, the result is increasing of sigma quality level from 2,69 to 3,62 and the decreasing of DPMO from 214,663 to 17,164. Cost of repair product before doing the quality improvement is Rp 43.800.000 and after improvement Rp. 24.250.000.

Key Words : Six. Sigma, DPMO

I. Latar Belakang

FJLB merupakan produk yang memiliki berupa papan lebar dengan unsur penyusunnya terdiri dari potongan-potongan kecil sisa potongan kayu dari produk utama dan kemudian disambung menurut panjang dan lebar menjadi satu dengan bantuan perekat. Bahan baku utama pembuatan produk FJLB di PT. Inhutani I adalah menggunakan bahan baku potongan sisa kayu Meranti (Shorea spp), Perupuk

(Lophopetalum spp) dan Aghatis (Aghatis damara).

Adapun pembagian kualitasnya disesuaikan dengan jenis kayu Meranti, Perupuk atau Aghatis, kemudian dipisahkan sesuai dengan warna dari setiap jenis kayu tersebut. Dari sekian banyak negara pengimport produk tersebut, banyak juga pelanggan yang menetapkan spesifikasi tertentu bagi produk yang akan mereka pesan.

Adanya tuntutan pasar yang semakin meningkat, ternyata memberikan tantangan tersendiri bagi industri kehutanan di Indonesia, karena jika industri tersebut tidak mampu memberikan produk yang berkualitas tinggi dalam artian sesuai dengan standar yang sudah ditentukan oleh konsumen perusahaan, maka ancaman terbesar bagi perusahaan adalah akan kehilangan pelanggan, sehingga dampak negatifnya akan merugikan pihak produsen yaitu bagi Industri Pengolahan Kayu (IPK) secara umum.

Demikian halnya di PT. Inhutani I Gresik telah melakukan berbagai upaya untuk memperbaiki dan meningkatkan kualitas produknya yang salah satunya adalah Finger Joint Luminasi Board (FJLB), dimana sampai saat ini masih menerima keluhan dari pelanggan diantaranya yang presentasinya tinggi adalah defect, misalnya ketebalan, sehingga perlu dilakukan langkah perbaikan awal.

II. Rumusan Masalah

Berdasarkan masalah berkaitan di PT. Inhutani I Gresik, maka dirumuskan permasalahan sebagai berikut :

“Bagaimana upaya menurunkan cacat (defect) produk FJLB di PT Inhutani I Gresik dengan menggunakan metode DMAIC”

III. Tinjauan Pustaka

1. Proses Pembuatan Papan Sambung

Proses produksi yang berlangsung di ADM PT. Inhutani I Gresik, Jawa Timur dibagi menjadi dua tahapan yaitu tahap pengolahan log dan tahap pengolahan papan gergajian, adapun tahap pertama diuraikan sebagai berikut :

Bahan baku kayu berbentuk log dari tempat penyimpanan di log yard di angkut menggunakan

forklif menuju ke saw mill.

1. Log di belah sesuai dengan ukuran tebal tertentu menggunakan band saw sehingga menjadi papan. Panjang dan lebar papan di potong sesuai dengan pesanan produk.

2. Serbuk gergaji yang dihasilkan dari pemotongan papan di hisap menggunakan alat hisap atau

blower atau dust colector (dust suction), alat

penghisap serbuk diletakkan di luar area pengolahan kayu (wood working area) dan ditampung dalam bak. Tujuannya untuk menjaga kesehatan dan menjauhkan serbuk dari jangkauan manusia.

3. Papan hasil pembelahan band saw, dimasukkan ke dalam dapur pengeringan atau oven pengering (kiln dry) sampai kadar air (KA) mencapai 8-10 % (standar PT. Inhutani I). Panas pada kiln dry diperoleh dari boiler pemanas jenis water steam

dengan media pemanas menggunakan air yang diuapkan.

4. Setelah kadar air mencapai 8-10% kemudian kayu dikeluarkan dan masuk pada tahap pendinginan kayu atau pengkondisian kayu terhadap lingkungan sekitar, tujuannya untuk mencegah agar tidak terjadi retak pada ujung papan.

Kayu di bawa ke dalam pabrik dan masuk pada tahap dua proses pengolahan selanjutnya yaitu sebagai berikut :

1. Papan dari ruang conditioning dikeluarkan, menggunakan forklif lalu di bawa ke ruang sortir.

a. Tugas sortir menyusun papan yang lulus uji. b. Mengecek kondisi papan, papan yang

bengkok, pecah dan retak dipisahkan. 2. Dari ruang sortir papan diangkat dengan forklif

ke ruang proses produksi WWA (wood working

area).

3. Papan dimasukkan ke dalam mesin double

planer untuk memperoleh permukaan halus pada

bagian muka atas (face) dan muka bawah (back). 4. Dari double planer papan tersebut diseleksi,

untuk papan yang lulus uji digunakan sebagai bahan baku pengolahan produk utama dan papan yang tidak lulus uji digunakan sebagai bahan baku pembuatan finger joint.

5. Kemudian papan yang tidak lulus uji dilewatkan pada mesin Multi rip atau Rip saw, tujuannya untuk membentuk lebar Stick kayu.

6. Stick kayu dipotong-potong dengan panjang antara 25 sampai dengan 90 cm.

7. Stick kayu yang berbentuk pendek-pendek, kemudian dimasukkan ke dalam tahap proses pembuatan Finger Joint Stick (FJS).

8. FJS yang sudah jadi dimasukkan ke dalam mesin

moulding, tujuannya untuk membentuk stick

kayu menjadi bentuk S4S (Smoth Four Surface), yaitu kayu gergajian atau RST (Rowth Sawn

Timber) yang telah diketam atau diserut pada

keempat sisinya halus.

9. Bahan FJLB disusun berdasarkan warna dan

bowing, tujuannya untuk menyeragamkan warna

produk FJLB yang akan dibuat dan untuk mencegah terjadinya bowing (melengkung), twist (memuntir) dan cuping (mencawan).

10. FJS di beri bahan bantu lem dengan cara melewatkan FJS melalui alat glue spreader, tujuannya untuk meratakan persebaran lem atau perekat pada permukaan kayu. Jenis perekat yang digunakan adalah lem dengan hardener tipe PVAC merk S117XLV, sifat lem ini tergolong mudah kering.

11. Kemudian FJS disusun dalam alat pres dingin atau disebut rotary composser dan dibiarkan selama 20 menit.

12. Setelah 20 menit, alat pres di buka dan terbentuklah FJLB (finger joint lamination

board). FJLB yang sudah jadi di masukkan ke

dalam mesin double end tenoner, tujuannya untuk membentuk kerataan pada permukaan tepi lebar dan tepi panjang FJLB.

13. Selanjutnya FJLB di masukkan ke dalam sander yang agak kasar dengan ukuran amplas # 180, tujuannya untuk membentuk kerataan permukaan atas (face) dan bawah (back).

14. FJLB diamplas kembali untuk kedua kalinya menggunakan sander yang lebih halus dengan ukuran amplas # 240, tujuannya untuk membentuk kerataan atas (face) dan bawah (back) menjadi lebih halus.

15. FJLB di seleksi lagi pada bagian sortir finish dan dilakukan perbaikan-perbaikan terhadap permukaan FJLB yang berlubang-lubang melalui penyumbatan maupun pengecekan terhadap cacat produk.

16. FJLB di packing sesuai dengan standar pengepakan dan siap di pasarkan.

2. Cacat Papan Sambung

Berdasarkan syarat mutu papan sambung pada perusahaan PT. Inhutani I ADM Gresik, adapun jenis-jenis cacat yang dapat berpengaruh terhadap mutu dan kualitas papan sambung adalah sebagai berikut :

1. Perekatan tipis yaitu kurangnya jumlah perekat yang terlabur pada garis perekat, hal ini sebagai salah satu penyebab keregangan.

2. Ukuran dimensi (panjang x lebar x tebal) kurang (mis : penyimpangan kurang dari ukuran yang diminta) atau lebih (over : penyimpangan lebih dari ukuran yang diminta).

3. Kadar air adalah banyaknya air dalam sepotong kayu yang dinyatakan secara kuantitatif dalam persen terhadap berat kering tanurnya (dapat pula dipakai satuan terhadap berat basahnya). 4. Salah warna adalah timbulnya warna lain yang

berbeda dari warna asli kayu, disebabkan ada perubahan zat-zat kimiawi dan lain-lain.

5. Permukaan kasar, permukaan papan laminasi yang berserabut atau memiliki arah serat yang tidak rata, hal ini bisa disebabkan oleh kurang sempurnanya penyerutan atau pengamplasan papan.

6. Pinhole adalah lubang gerek, cacat pada papan sambung yang disebabkan oleh kumbang penggerek kayu.

7. Mata kayu adalah penampang lintang berbentuk bulat atau lonjong dari cabang yang tertanam pada kayu oleh pertumbuhan pohon secara alami.

8. Pecah adalah terpisahnya atau terputusnya serat-serat kayu pada arah memanjang, baik menembus atau tidak terhadap muka sebaliknya atau muka yang berbatasan dengan muka kayu gergajian dimana cacat tersebut nampak.

9. Retak adalah sedikit terpisahnya serat-serat kayu pada arah memanjang tetapi tidak menembus

pada muka sebaliknya atau muka yang berbatasan.

10. Sambungan renggang yaitu adanya jarak yang jelas antar strip kayu disebabkan oleh gagalnya perekatan dan pengempaan dan kurang tepatnya ukuran strip.

11. Bowing (membusur) adalah melengkungnya kayu gergajian pada muka lebarnya.

12. Bending (lengkung) adalah melengkungnya kayu gergajian pada muka tebalnya.

13. Twist (muntir) adalah melengkungnya kayu gergajian ke arah diagonal.

14. Cuping (mencawan) adalah melengkungnya kayu gergajian kearah lebarnya.

15. Cutter mark yaitu jumlah banyaknya garis pisau pada tepi papan per satu inchi.

16. Goresan yaitu pada permukaan kayu yang disebabkan kesalahan teknis.

3. Konsep Dasar Six Sigma

Six Sigma berfokus pada cacat dan variasi,

dimulai dengan mengidentifikasi unsur-unsur terhadap kualitas (CTQ) dari suatu proses. Six sigma menganalisa kemampuan proses dan bertujuan menstabilkan dengan cara mengurangi atau

menghilangkan variasi–variasi.

Six sigma didasarkan pada pengukuran terhadap

pembuatan sistem closed-loop dimana informasi internal dan eksternal (feedback atau stimuli) memberitahukan kepada manajer tentang bagaimana tetap pada jalur, berdiri tegak lurus, dan berjalan dengan sukses. Sistem closed – loop yang baik mampu bekerja bahkan pada jalur yang buruk atau dalam sebuah lingkungan bisnis yang berbahaya. Faktor-faktor yang paling menentukan untuk memperbaiki kualitas proses dan menghasilkan laba terdiri dari 5 tahap yang disebut DMAIC,

(Gaspersz,2002) yaitu :

1. Mendefinisikan (define) proyek, tujuan dan dapat diserahkannya kepada pelanggan (internal

dan eksternal)

2. Mengukur (measure) kinerja sekarang dari proses

3. Menganalisa (analyze) dan menetapkan akar penyebab cacat.

4. Memperbaiki (improve) proses untuk

menghilangkan cacat

5. Mengendalikan (control) kinerja proses

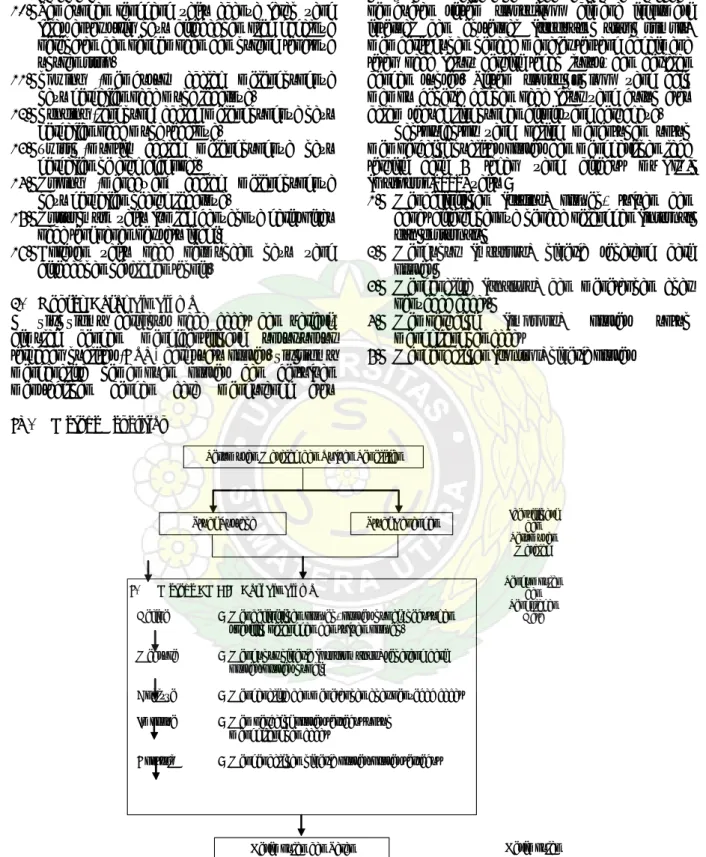

IV. Metode Penelitian

Studi Pustaka

Perumusan Masalah dan Tujuan Penelitian

Studi Lapangan

Kesimpulan dan Saran

I. Metode DMAIC Dari Six Sigma

Define : Mendefinisikan proyek, proses kunci, kebutuhan spesifik pelanggan dan tujuan proyek. Measure : Mengukur kinerja (performance) sekarang dari

proses-proses kunci.

Analyze : Menganalisa dan menetapkan akar penyebab cacat Improve : Memperbaiki proses tersebut untuk

menghilangkan cacat

Control : Mengendalikan kinerja proses-proses tersebut

Identifikasi dan Perumusan Masalah Pengumpulan dan Pengolahan Data Kesimpulan Gambar 1. Kerangka Penelitian

V. Hasil Penelitian

1. Identifikasi Defect mayor pada departemen sorting finishing

Seperti yang di jelaskan pada sub bab bahwa yang akan di perbaiki adalah produk finger joint laminasi board yang memiliki defect mayor.

Identifikasi defect mayor tersebut di lakukan pada bagian unit sortir finishing. Di dalam penelitian ini section yang akan di teliti ada defect dimensi (Mis). Identifikasi ini berdasarkan rekapan dalam jumlah default FILB.

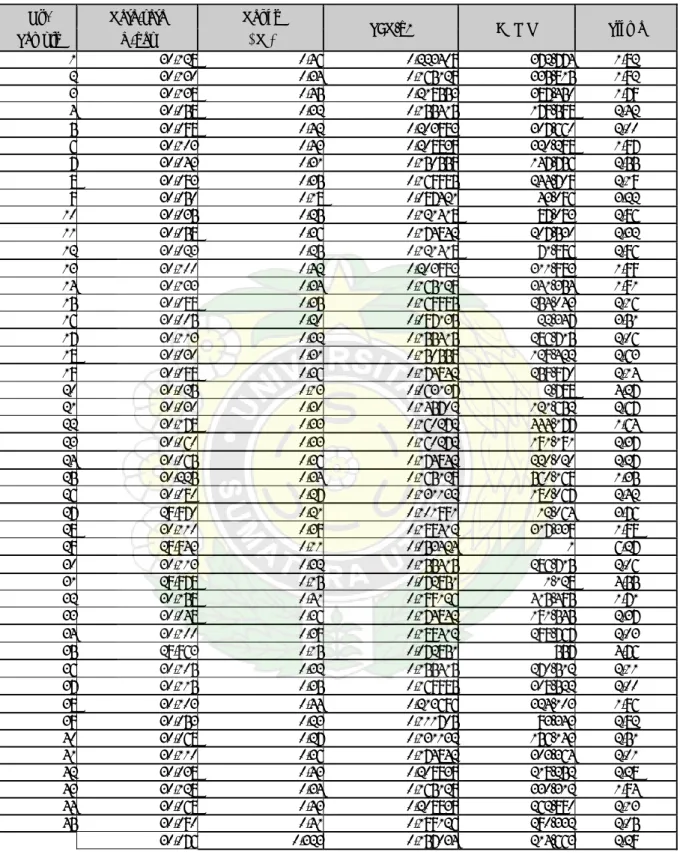

Tabel 1. Kapabilitas Sigma dan DPMO pada pengukuran mis untuk produk FJLB No. Rata-rata Range

S=R/d2 DPMO Sigma Sample X-bar ( R ) 1 30,128 0,46 0,223409 372.774 1,82 2 30,130 0,34 0,165129 335.815 1,92 3 30,138 0,45 0,218553 387.450 1,79 4 30,058 0,32 0,155415 179.598 2,42 5 30,098 0,42 0,203983 307.660 2,00 6 30,103 0,43 0,208839 320.298 1,97 7 30,043 0,31 0,150559 147.756 2,55 8 30,083 0,35 0,169985 244.709 2,19 9 30,050 0,18 0,087421 43.096 3,22 10 30,035 0,25 0,121418 87.083 2,86 11 30,058 0,36 0,174842 207.530 2,32 12 30,023 0,25 0,121418 71.886 2,96 13 30,100 0,42 0,203983 311.983 1,99 14 30,133 0,34 0,165129 341.354 1,91 15 30,088 0,35 0,169985 254.043 2,16 16 30,005 0,20 0,097135 22.347 3,51 17 30,113 0,32 0,155415 286.715 2,06 18 30,030 0,31 0,150559 129.422 2,63 19 30,088 0,36 0,174842 259.970 2,14 20 30,025 0,13 0,063137 2.788 4,27 21 30,030 0,30 0,145702 121.652 2,67 22 30,178 0,33 0,160272 444.177 1,64 23 30,060 0,33 0,160272 191.191 2,37 24 30,065 0,36 0,174842 220.020 2,27 25 30,225 0,34 0,165129 560.169 1,35 26 30,080 0,27 0,131132 180.067 2,42 27 29,970 0,21 0,101991 12.064 3,76 28 30,110 0,39 0,189412 317.339 1,98 29 29,943 0,11 0,053424 1 6,27 30 30,113 0,32 0,155415 286.715 2,06 31 29,978 0,15 0,072851 1.128 4,55 32 30,158 0,41 0,199126 415.495 1,71 33 30,048 0,36 0,174842 191.545 2,37 34 30,100 0,39 0,189412 298.767 2,03 35 29,963 0,15 0,072851 557 4,76 36 30,105 0,32 0,155415 270.512 2,11 37 30,115 0,35 0,169985 308.522 2,00 38 30,103 0,44 0,213696 324.103 1,96 39 30,053 0,23 0,111705 93.343 2,82 40 30,068 0,27 0,131132 156.143 2,51 41 30,110 0,36 0,174842 303.364 2,01 42 30,038 0,43 0,208839 218.252 2,28 43 30,128 0,34 0,165129 330.312 1,94 44 30,068 0,43 0,208839 262.890 2,13 45 30,090 0,41 0,199126 290.332 2,05 30,076 0,323 0,157034 214.663 2,29

Berdasarkan analisis dari hasil pengukuran diketahui bahwa pada hasil jadi pembuatan FJLB di bagian sortir finish sebelum diadakan perbaikan menghasilkan defect dimensi (mis) nilai sigma sebesar 2,29 dengan DPMO sebesar 214,663.

2. Identifikasi Prioritas Rencana Perbaikan Berdasarkan bobot penilaian FMEA yang telah dilakukan sebelumnya, maka dapat dilakukan identifikasiprioritas rencana perbaikan.

Tabel 2. Prioritas Rencana Perbaikan Proyek X

Prioritas Rencana Perbaikan

1. Perketat masuknya material oleh tim QC

2. Instruksi kerja dan standarisasi kualitas harus jelas 3. Check mesin sebelum dioperasikan oleh operator 4. Bahan lem perekat harus betul-betul diuji oleh QC

5. Menempatkan tenaga kerja yang sesuai dengan bidang dan keahliannya 3. Perbandingan Sebelum dan Sesudah Proyek Six Sigma

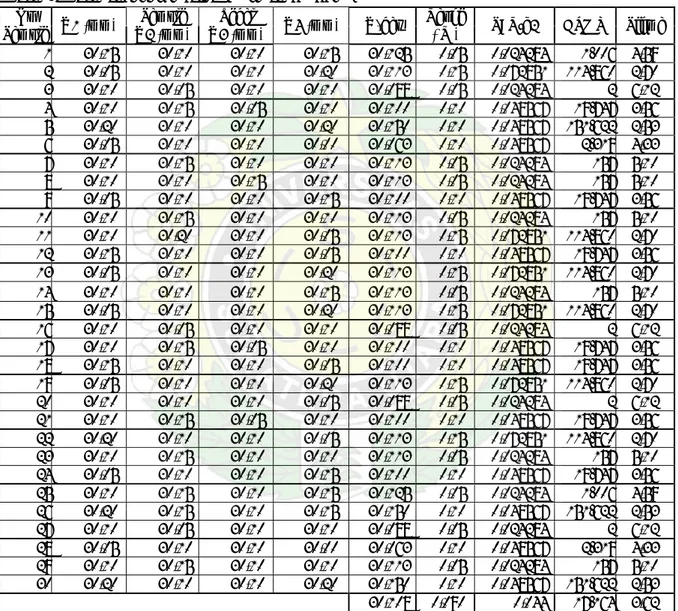

Tabel 3. Tabel Pengukuran Sesudah Proyek Six Sigma

No X1 (mm) Sample Tebal X4 (mm) X-bar Range S=R/d2 DPMO Sigma

Sample X2 (mm) X3 (mm) ( R ) 1 30,15 30,10 30,10 30,15 30,125 0,05 0,024284 1.006 4,59 2 30,05 30,10 30,10 30,20 30,113 0,15 0,072851 114.860 2,70 3 30,10 30,05 30,10 30,10 30,088 0,05 0,024284 2 6,12 4 30,10 30,15 30,05 30,10 30,100 0,10 0,048567 19.747 3,56 5 30,20 30,10 30,10 30,20 30,150 0,10 0,048567 151.622 2,53 6 30,05 30,10 30,10 30,00 30,063 0,10 0,048567 2.319 4,33 7 30,10 30,15 30,10 30,10 30,113 0,05 0,024284 157 5,10 8 30,10 30,10 30,15 30,10 30,113 0,05 0,024284 157 5,10 9 30,05 30,10 30,10 30,15 30,100 0,10 0,048567 19.747 3,56 10 30,10 30,15 30,10 30,10 30,113 0,05 0,024284 157 5,10 11 30,10 30,20 30,10 30,05 30,113 0,15 0,072851 114.860 2,70 12 30,15 30,10 30,10 30,05 30,100 0,10 0,048567 19.747 3,56 13 30,05 30,10 30,10 30,20 30,113 0,15 0,072851 114.860 2,70 14 30,10 30,10 30,10 30,15 30,113 0,05 0,024284 157 5,10 15 30,05 30,10 30,10 30,20 30,113 0,15 0,072851 114.860 2,70 16 30,10 30,05 30,10 30,10 30,088 0,05 0,024284 2 6,12 17 30,10 30,15 30,05 30,10 30,100 0,10 0,048567 19.747 3,56 18 30,15 30,10 30,10 30,05 30,100 0,10 0,048567 19.747 3,56 19 30,05 30,10 30,10 30,20 30,113 0,15 0,072851 114.860 2,70 20 30,10 30,10 30,10 30,05 30,088 0,05 0,024284 2 6,12 21 30,10 30,15 30,05 30,10 30,100 0,10 0,048567 19.747 3,56 22 30,20 30,10 30,10 30,05 30,113 0,15 0,072851 114.860 2,70 23 30,10 30,15 30,10 30,10 30,113 0,05 0,024284 157 5,10 24 30,05 30,10 30,10 30,15 30,100 0,10 0,048567 19.747 3,56 25 30,10 30,15 30,10 30,15 30,125 0,05 0,024284 1.006 4,59 26 30,20 30,15 30,10 30,15 30,150 0,10 0,048567 151.622 2,53 27 30,10 30,05 30,10 30,10 30,088 0,05 0,024284 2 6,12 28 30,05 30,10 30,10 30,00 30,063 0,10 0,048567 2.319 4,33 29 30,10 30,15 30,10 30,10 30,113 0,05 0,024284 157 5,10 30 30,20 30,10 30,10 30,20 30,150 0,10 0,048567 151.622 2,53 30,108 0,090 0,044 17.164 3,62

Tabel 4. Perbandingan Sebelum dan Sesudah Proyek Six Sigma Pada Jenis Defect Mis Untuk Produk FJLB

Perhitungan Sebelum Sesudah

X – bar 30,076 30,108

Range 0,323 0,090 DPMO 214.663 17.164

GRAFIK X-CHART DEFECT MIS PADA PRODUK FJLB 30.000 30.020 30.040 30.060 30.080 30.100 30.120 30.140 30.160 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 DATA X-BAR UCL LCL

Gambar 2. Grafik X-chart untuk defect mis pada produk FJLB Pada gambar 2 dapat dilihat bahwa data X-chart

untuk defect mis terdapat 3 sampel pengukuran berada di luar batas spesifikasi atas dan bawah. Secara umum dapat digambarkan penerapan

perbaikan yang telah dilakukan mengalami trend positif. Hanya perlu dikembangkan lagi guna mencapai zero defect.

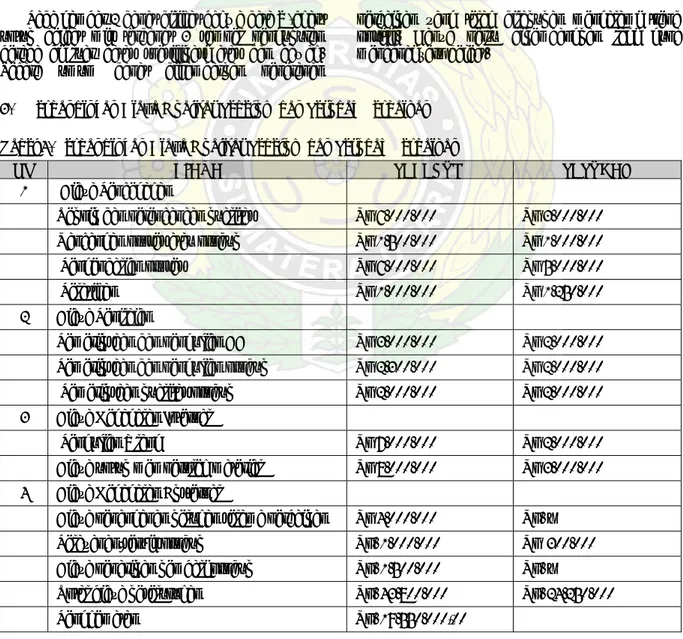

4. Perbandingan Biaya Kualitas Sebelum dan Sesudah Perbaikan Tabel 5. Perbandingan Biaya Kualitas Sebelum dan Sesudah Perbaikan

NO BIAYA SEBELUM SESUDAH

1 Biaya Pencegahan

Teknik dan perencanaan kualitas Rp 6.000.000 Rp 3.000.000 Rancangan proses atau produk Rp 1.500.000 Rp 1.000.000

Pengendalian proses Rp 6.000.000 Rp 5.000.000

Pelatihan Rp 1.000.000 Rp 1.250.000

2 Biaya Penilaian

Pemeriksaan dan pengujian BB Rp 3.000.000 Rp 2.000.000 Pemeriksaan dan pengujian produk Rp 2.300.000 Rp 2.000.000 Pemeriksaan kualitas produk Rp 2.000.000 Rp 2.000.000 3 Biaya Kegagalan Internal

Pengujian Ulang Rp 7.000.000 Rp 2.000.000

Biaya untuk memperoleh material Rp 8.000.000 Rp 3.000.000 4 Biaya Kegagalan Eksternal

Biaya penanganan keluhan selama perbaikan Rp 4.000.000 Rp. – Pelayanan/servis produk Rp. 1.000.000 Rp 300.000 Biaya penarikan kembali produk Rp. 1.500.000 Rp. –

Total biaya keseluruhan Rp. 43.800.000 Rp. 24.250.000

VI. Daftar Pustaka

Gaspersz,Prof.Dr.Vincent.(2002). Pedoman Implementasi Program Six Sigma, PT Gramedia Pustaka Utama, Jakarta.

Douglas C.M.1996. Pengendalian Kualitas Statistik Suatu Pengantar (Terjemahan oleh Zanzawi Seojoeti). Universitas Gadjah Mada Press, Yogyakarta.

Hadikusumo S.A. 1995. Rendemen Pembuatan Papan Sambung Di PT. Albasi Parahyangan Banjar dan Cara Menaikkannya. Buletin Kehutanan Universitas Gadjah Mada 26 : 18-29.

Kasmudjo,1998. Informasi Teknologi dalam Penetapan Penggunaan Kayu Untuk Bahan Baku Industri. Duta Rimba XXIII (219) : 35 – 42.

Prayitno T.A. 1999. Diklat Pengendalian Mutu Hasil Hutan. Fakultas Kehutanan. Universitas Gadjah Mada, Yogyakarta.

Retiyanto. 1992. Pengaruh Ukuran dan Tebal Strip Kayu Terhadap Sifat Fisik dan Mekanik Papan Laminasi Kayu Sengon. Skripsi Fakultas Kehutanan Institut Pertanian (INTAN), Yogyakarta (tidak diterbitkan).

Sadgrove K. 1995. Making TQM Work. London : Biddles Ltd, Guildford and King’s Lynn. Supriyatno C. 2001. Diklat Pelatihan Furniture

Production Quality Control Judul System Quality Control. Departemen Perindustrian dan Perdagangan, Jakarta.

Tropis. 2001. Majalah Tropis No.10 TH.III November – Desember 001. PT. Enka Parahiyangan, Jakarta.

Yamit Z. 2001. Manajemen Kualitas Produk dan Jasa. Ekonisia, Yogyakarta.