Abstrak - Telah dibangun bioreaktor anaerob skala

laboratorium dengan kapasitas 10 liter yang dilengkapi dengan sistem monitoring dan pengendalian pH. Bioreaktor yang dibuat adalah jenis one stage kontinyu, yang terdiri dari tiga komponen utama (penampung sementara, reaktor dan gas kolektor). Bioreaktor ini digunakan untuk mengolah limbah cair tahu yang dikondisikan terlebih dahulu derajat keasamannya dan dicampur dengan bakteri starter EM4 dengan rasio 0.02%. Percobaan dilakukan dengan proses batch selama 16 hari, dilanjutkan proses semi kontinyu selama 14 hari dan proses kontinyu selama 10 hari. Identifikasi proses adalah dengan menganalisa parameter yang diukur yaitu COD, pH, dan biogas yang dihasilkan. Dari penelitian diperoleh hasil bahwa pada proses batch prosentase reduksi COD adalah 35,58%, produksi gasrata-rata 0,0122 liter/ hari., dan pH adalah 6.7-7.1, pada proses semi kontinyu produksi gas rata-rata 0,03 liter/ hari, dan pH adalah 6.8-7.1, dan pada proses kontinyu prosentase reduksi COD adalah 46,15%, produksi gasrata-rata 0.0257 liter/hari, dan pH adalah 6.8-7.5. Limbah tahu dalam reaktor telah menjadi buffer yang mantap (well buffered). Karena pH dapat stabil dengan sendirinya.

Kata Kunci - Bioreaktor kontinyu, Limbah cair tahu, Identifikasi proses

I. PENDAHULUAN

Salah satu industri yang banyak terdapat di perkotaan di Indonesia adalah industri tahu. Industri pengolahan tahu selain menghasilkan produk utama berupa tahu dalam berbagai bentuk (tahu putih, tahu goreng, tahu pong, dan kerupuk tahu), juga menghasilkan limbah padat maupun limbah cair. Limbah padat sudah banyak dimanfaatkan seperti pakan ternak dan tempegembus. Namun limbah cair belum dimanfaatkan sama sekali atau langsung dibuang begitu saja ke perairan. Akibatnya perairan menjadi tercemar, begitu pula dengan simpanan air tanah yang ditandai oleh kotornya wilayah perairan dan timbulnya bau menyengat.

Penelitian tentang pengolahan limbah cair tahu sebagai bahan dalam menghasilkan biogas telah banyak dilakukan oleh pengusaha pabrik tahu modern. Selain untuk menjaga agar tidak merusak lingkungan, para pengusaha tahu juga mendapatkan untung dengan hasil biogas yang dapat digunakan untuk bahan bakar memasak proses pembuatan tahu. Namun bioreaktor yang digunakan hanya sebatas pada proses saja dan tidak tersedia alat untuk memonitor atau mengendalikan parameter-parameter dalam reaktor tersebut.

Padahal mikroorganisme yang ada di dalam bioreaktor anaerob sangat peka terhadap perubahan debit limbah yang masuk karena dapat memprovokasi kematian mikro-organisme yang ada. Fenomena ini dikenal dengan fenomena pencucian atau “wash-out“. Disamping itu keberadaan oksigen merupakan racun bagi mikro-organisme anaerob.

Proses pengendalian limbah cair yang sering digunakan adalah proses batch. Proses batch hanya satu siklus dimana pertumbuhan bakteri dan produksi gas metan semakin lama semakin menurun karena tidak ada substrat baru yang diumpankan dalam reaktor, untuk menjalankan bioreactor secara terus menerus, maka dilakukan proses kontinyu dengan cara memasukkan umpan baru ke dalam reaktor. Dalam rangka penanganan proses kontinyu terlebih dahulu perlu diketahui kondisi operasi ketika dijalankan secara kontinyu.

Pada penelitian ini, dilakukan percobaan untuk menganalisa proses dari sistem bioreaktor kontinyu untuk pengolahan limbah cair tahu dengan menerapkan teknik identifikasi parameter pH, gas dan COD.

Untuk menghindari melebarnya permasalahan dan melebarnya topik penelitian, diambil batasan masalah sebagai berikut:

Bioreaktor yang dibangun adalah tipe one stage continues dengan skala laboratorium kapasitas 10 liter.

Menggunakan limbah cair tahu putih sebagai substrat, yang diambil dari pengrajin tahu yang berlokasi di kelurahan pacar keling Surabaya.

Perangkat lunak yang digunakan adalah LabView 8.6 sebagai user interface.

Identfikasi dilakukan dengan menganalisa parameter pH, gas, dan COD.

Uji keberhasilan proses reaktor adalah dari pengukuran COD dan uji nyala api gas yang keluar.

II. DASAR TEORI A. Limbah Cair Tahu

Sebagian besar sumber limbah cair yang dihasilkan oleh industri pembuatan tahu adalah cairan kental yang terpisah dari gumpalan tahu yang disebut dengan air dadih (whey). Cairan ini mengandung kadar protein yang tinggi dan dapat segera terurai. Limbah cair ini sering dibuang secara langsung tanpa pengolahan terlebih dahulu sehingga menghasilkan bau busuk dan mencemari sungai. Sumber limbah cair lainnya berasal dari pencucian kedelai, pencucian peralatan proses, pemasakan dan larutan bekas rendaman kedele. Jumlah air limbah tahu yang dihasilkan oleh industri pembuatan tahu kira-kira 15-20 l/kg bahan baku kedelai, sedangkan beban

IDENTIFIKASI PROSES PADA BIOREAKTOR ANAEROB UNTUK

PENGOLAHAN LIMBAH CAIR TAHU

Rommy Aprilianto

,Katherin Indriawati, ST, MT

Jurusan Teknik Fisika, Fakultas Teknologi Industri Institut Teknologi Sepuluh Nopember

pencemarannya kira-kira sebesar 30 kg Total Suspended Solids (TSS) / kg bahan baku kedelai. Biologycal Oxygen Demand (BOD) 65 gr / kg bahan baku kedelai dan Chemical Oxygen Demand (COD) 130 gr/kg bahan baku kedelai. (Potter, Soeparwadi, & Gani, 1994).

Parameter kunci dalam pengendalian limbah tahu adalah, temperatur, BOD, COD, TSS, dan pH. Total Suspended Solids (Padatan Total tersuspensi) adalah zat-zat padat tersuspensi yang tersisa sebagai residu dalam suatu bejana, bila sampel air dalam bejana tersebut dikeringkan pada suhu tertentu. Biologycal Oxygen Demand (kebutuhan oksigen biologis) adalah jumlah oksigen yang dibutuhkan oleh bakteri untuk menguraikan atau mengoksidasikan hampir semua zat organis yang terlarut dan sebagian zat-zat organis yang tersuspensi dalam air. Chemical Oxygen Demand atau kebutuhan oksigen kimia, merupakan ukuran bagi pencemaran air oleh zat-zat organis yang secara alamiah dapat dioksidasikan melalui proses mikrobiologis. (Elly Yuniarti, 2006)

B. Bioreaktor Anaerob

Bioreaktor anaerob merupakan suatu tangki yang sangat efektif untuk mengolah limbah organik pada industri, dimana hasil samping dari pengolahan limbah ini berupa gas metan(CH4

Gbr 1. Bioreaktor tipe batch

Tipe batch memiliki keuntungan lain yaitu dapat digunakan ketika bahan tersedia pada waktu – waktu tertentu dan bila memiliki kandungan padatan tinggi (25%). Bila bahan berserat/ sulit untuk diproses, tipe batch akan lebih cocok dibanding tipe aliran kontinyu (continuos flow), karena lama proses dapat ditingkatkan dengan mudah. Bila proses terjadi kesalahan, misalnya karena bahan beracun, proses dapat dihentikan dan dimulai dengan yang baru.

Tipe Aliran Kontinyu (Continuos Flow)

). Pada bioreaktor anaerob, substrat yang masuk berupa limbah organik yang merupakan nutrisi bagi mikroorganisme untuk tumbuh dan berkembang pada kondisi lingkungan yang mendukung.

Tipe Batch

Pada tipe batch bahan organik ditempatkan di tangki tertutup dan diproses secara anaerobik selama 2 – 6 bulan tergantung pada jumlah bahan yang dimasukkan. Isi dari bioreaktor biasanya dihangatkan dan dipertahankan suhunya. Selain itu kadangkala diaduk untuk melepaskan gelembung- gelembung gas dari sludge.

Pada tipe aliran kontinyu bahan dimasukkan ke dalam digester secara teratur pada satu ujung dan setelah melalui jarak tertentu, keluar di ujung yang lain. Tipe ini mengatasi

masalah pada proses pemasukan dan pengosongan pada tipe batch. Terdapat dua jenis dari tipe aliran kontinyu:

• Vertikal, dikembangkan oleh Gobar Gas Institute, India

• Horisontal, dikembangkan oleh Fry di Afrika Selatan dan California, selain itu dikembangkan oleh Biogas Plant Ltd. dengan bioreaktor yang terbuat dari karet Butyl (butyl ruber bag).

C. Proses Pada Bioreaktor Anaerob

Proses yang terjadi di dalam bioreaktor anaerob adalah proses fermentasi limbah oleh mikroorganisme dan dapat pula disebut sebagai anaerobic digestion (pencernaan anaerob). Proses fermentasi merupakan proses degradasi suatu komponen menjadi komponen lain yang berbeda sifat secara kimia dan fisika yang diakibatkan kinerja dari mikroorganisme. Anaerobic digestion (AD) juga dapat didefinisikan sebagai konversi bahan organik menjadi gas metana, karbon dioksida, dan lumpur melalui penggunaan bakteri dalam lingkungan yang oksigennya banyak dikurangi. Dapat pula dikatakan bahwa AD adalah proses penguraian senyawa organik menjadi komponen kimia yang lebih sederhana tanpa menggunakan oksigen.

Bioreaktor anaerob dapat digunakan untuk mengolah limbah yang bersifat biodegradable dan menghasilkan biogas yang digunakan sebagai bioenergi. Biogas menghasilkan listrik dan panas yang dapat dijual ke bagian utilitas dalam suatu pabrik, selain itu juga dapat mensubstitusi kebutuhan minyak dan bahan bakar fosil.

Tahapan fermentasi pada bioreaktor anaerob dapat dikelompokkan menjadi empat tahapan proses, yaitu hidrolisis, acidogenesis, acetogenesis, dan methanogenesis. Deskripsi dari masing-masing proses dapat direpresentasikan seperti gambar 2.

Gbr 2. Skema fermentasi bioreaktor anaerob (Lansing, Martin, Botero, Nogueira, Dias, 2010)

D. Parameter Dalam Proses Penguraian Anaerob

Laju pertumbuhan mikroorganisme adalah hal yang penting dalam penguraian anaerob ini. Parameter dari penguraian ini harus dikontrol untuk mempertinggi aktivitas mikroba dan menambah efisiensi penguraian anaerob pada sistem. Bakteri yang memproduksi biogas merupakan bakteri

anaerob yang sangat sensitif terhadap perubahan pH dan temperatur. Kondisi operasional di bioreaktor harus dipantau secara berkala dan dipelihara dalam rentang optimal.

Tabel 1.

Temperatur

Gas metana dapat diproduksi pada tiga range temperatur sesuai dengan bakteri yang hadir. Bakteri psyhrophilic 5 – 27°C, bakteri mesophilic pada temperatur 13–40°C sedangkan thermophilic pada temperatur 55– 60°C. Temperatur yang optimal untuk digester adalah temperatur 30– 35°C, kisaran temperatur ini mengkombinasikan kondisi terbaik untuk pertumbuhan bakteri dan produksi methana di dalam digester dengan lama proses yang pendek.

Derajat Keasaman (pH)

Derajat keasaman memiliki efek terhadap aktivasi biologi dan mempertahankan pH agar stabil penting untuk semua kehidupan mikroba. Kebanyakan dari proses kehidupan mikroba memiliki kisaran pH antara 5 – 9. Nilai pH yang baik yang dibutuhkan untuk digester antara 6.5–7,5. Bila proses tidak dimulai dengan membibitkan bakteri methana, seperti memasukkan kotoran hewan ke dalam kolam, kondisi buffer tidak akan tercipta.

Saat karbondioksida dan metana diproduksi dan pH perlahan meningkat hingga 7. Ketika campuran menjadi berkurang keasamannya maka fermentasi metanalah yang mengambil alih proses pencernaan. Sehingga nilai pH meningkat diatas netral hingga 7,5 – 8,5. Setelah itu campuran menjadi buffer yang mantap (well buffered), dimana bila dimasukkan asam/basa dalam jumlah yang banyak, campuran akan stabil dengan sendirinya pada pH 7,5 – 8,5.

Kondisi Operasional yang dapat diterima oleh bakteri untuk aktifitas produksi biogas

Tabel 2.3 merupakan campuran bahan kimia yang bisa digunakan untuk menambah keasaman.

Table 2. Bahan Kimia yang digunakan dalam penambahan alkalinitas

Apabila campuran sudah mantap, ini memungkinkan untuk menambah sejumlah kecil bahan secara berkala dan dapat mempertahankan secara konstan produksi gas dan

sludge (pada digester aliran kontinyu). Bila substrat yang dimasukkan tidak teratur (digester tipe batch), enzim akan terakumulasi sehingga padatan organik menjadi jelek dan produksi metana terhenti. Pertumbuhan bakteri penghasil gas metana akan baik bila pH bahan pada keadaan alkali (basa).

Derajat keasaman di dalam digester merupakan salah satu indikator bagaimana kerja digester. Derajat keasaman dapat diukur dengan pHmeter atau kertas pH. Untuk bangunan digester yang kecil, pengukuran pH dapat diambil dari keluaran/effluent digester atau pengambilan sampel dapat diambil di permukaan digester apabila telah terpasang tempat khusus pengambilan sampel.

Penghambat Nitrogen, Amonia dan Ratio Carbon / Nitrogen Nitrogen amonia pada konsentrasi yang tinggi dapat menghambat proses fermentasi anaerob. Konsentrasi yang baik berkisar antara 200 – 1500 mg/L. Pada konsentrasi 1500 – 3000 mg/L proses akan terhambat pada pH 7,4 sedang konsentrasi di atas 3000 mg/L akan bersifat toksik pada pH manapun..

CN ratio menunjukkan perbandingan jumlah dari kedua elemen tersebut. Pada bahan yang memiliki jumlah karbon 15 kali dari jumlah nitrogen akan memiliki C/N ratio 15 berbanding 1. C/N ratio dengan nilai 30 (C/N = 30/1 atau karbon 30 kali dari jumlah nitrogen) akan menciptakan proses pencernaan pada tingkat yang optimum, bila kondisi yang lain juga mendukung. Bila terlalu banyak karbon, nitrogen akan habis terlebih dahulu. Hal ini akan menyebabkan proses berjalan dengan lambat. Bila nitrogen terlalu banyak (CN ratio rendah; misalnya 30/15), maka karbon habis lebih dulu dan proses fermentasi berhenti.

Lama Proses

Gbr 3. Produksi biogas pada batch anaerob bioreactor (Gerardi, 2003)

Tabel 3. Perkiraan waktu proses produksi biogas

Dalam bioreaktor tipe batch, waktu yang dibutuhkan untuk fermentasi hampir sama dengan waktu yang dibutuhkan oleh tipe kontinyu. Jika digambar dalam suatu grafik, maka jumlah produksi biogas akan mencapai puncak pada waktu tertentu, kemudian akan menurun kembali hinnga tidak berprodusi. Seperti gambar 2.4. Pengisian substrat hanya sekali dan tidak ada pengisian ulang. Waktu yang dibutuhkan mencapai kapasitas produksi maksimal, juga tergantung dari besarnya kapasitas volume bioreaktor.

III. METODE

Waktu yang dibutuhkan untuk meningkatkan populasi bakteri dalam bioreaktor juga relative lama, sedangkan untuk memproduksi biogas pada bioreaktor anaerob adalah skitar lebih dari 12 hari

Beberapa tahap yang dilakukan untuk mencapai tujuan dari tugas akhir ini digambarkan dalam bentuk diagram alir pada gambar 4.

Gbr 4. Diagram alir penelitian A. Pembuatan Plant

Pembuatan plant ini meliputi, pembuatan penampung sementara, penampung gas, dan pembuatan reactor. Wujud dari plant adalah seperti pada gambar 5.

Gbr 5. Plant bioreaktor

Penjelasan dari masing-masing bagian adalah sebagai berikut. (1) Penampung sementara ini merupakan tempat penampung aliran substrat yang akan diumpankan ke dalam bioreaktor. Wadah ini memiliki terbuat dari bahan akrilyk dan memiliki kapasitas sekitar 3 liter. Pada penampung sementara ini dilengkapi dengan pompa yang digunakan unntuk mendorong substrat masuk ke dalam. (2) Penampung gas ini berfungsi untuk menampung gas yang dihasilkan dari proses dalam reactor. Penampung ini dirancang dengan menggunakan tabung ukur ukuran 250 mL yang dalam pemasangannya dibalik dan dimasukkan ke dalam air. Selang gas dari bioreaktor dimasukkan ke dalam tabung. Sistem pembacaan jumlah gas yang masuk adalah dengan melihat jumlah air dalam tabung yang turun, dimana jumlah air dalam tabung yang turun selalu sama dengan jumlah gas yang masuk dalam tabung. (3) Reaktor memiliki kapasitas sekitar 10 liter, one stage tipe kontinyu. Dilengkapi dengan stirrer, lubang influent, lubang effluent, lubang buffer, lubang untuk sensor pH, dan drain untuk menguras. Spesifikasi reaktor adalah Diameter luar = 17 cm, diameter dalam = 16 cm, tebal pipa= 0.5cm, tinggi di luar = 60 cm, tinggi di dalam = 50 cm, jenis pipa PVC abu-abu valve ½” dan ½” pipa ½” dan ¼ “ cople ½” bahan kuningan

B. Uji Coba Plant

Bioreaktor yang dirancang merupakan bioreaktor anaerob. Disebut anaerob karena tidak boleh ada udara(terutama oksigen) yang kontak dengan substrat, yang dapat membunuh mikroba didalamnya. Percobaan ini dilakukan selama sekitar satu bulan lebih tanpa berhenti. Untuk memenuhi kriteria tersebut maka perlu dilakukan beberapa pengujian agar plant dapat bekerja secara maksimal dan meminimalisir kegagalan proses selama percobaan. Adapun pengujian yang akan dilakukan adalah meliputi uji kekuatan terhadap tekanan dan uji kebocoran. Pengujian kebucoran dan kekuatan terhadap tekanan dapat dilakukan secara terpisah ataupun bersamaan, langkah- langkahnya sebagai berikut:

Pengujian reaktor:

1. Memastikan semua kran dalam keadaan tertutup 2. Mengisi penampung sementara dengan air sampai

penuh

3. Memasukkan air dari penampung sementara ke dalam reactor dengan menyalakan pompa.

4. Mengisi air pada gas kolektor sampai air melewati saluran menuju gas kolektor

5. Setelah air di reactor sudah terisi, kran antara reactor dan gas kolektor ditutup.

6. Isi ulang penampung sementara hingga penuh dan diamati apakah ada kebocoran pada reaktor

7. Jika terlihat ada air yang masih dapat keluar, maka diperbaiki dan dilakukan pengujian mulai dari langkah pertama lagi

8. Jika sudah tidak ada kebocoran, plant dibiarkan selama 1 hari ( dalam keadaan semua kran posisi tertutup kecuali kran antara penampung sementara dengan reactor agar reactor mendapat tekanan terus menerus dari penampung sementara), namun jika 1

2

setelah 1 hari masih terjadi maka perbaiki ulang dan ulangi pengujiann dari langkah pertama lagi.

9. Setelah benar- benar tidak terjadi kebocoran, maka reactor siap dioperasikan.

Pengujian gas kolektor:

1. Dipastikan semua komponen dalam gas kolektor sudah terpasang.

2. Gas kolektor dicelupkan ke dalam air sampai benar- benar tenggelam, dicek apakah ada gelembung- gelembung udara yang lolos, sekaligus dilihat apakah tinggi air dalam tabung menunjukkkan perubahan ketinggian atau tidak

3. Jika masih terjadi kebocoran, diperbaiki ulang dan ulangi lagi pengujian dari awal, namun jika sudah tidak ada kebocoran maka dapat dilanjutkan pengujian berikutnya

4. Gas kolektor dicelupkan ke dalam air secara keseluruhan ( keadaan udara dalam gas kolektor terisi penuh) dan dibiarkan selama sehari untuk menguji ketahanan dari gas kolektor.

5. Setelah pengujian selesai dan sudah tidak ada kebocoran maka gas kolektor sudah dapat digunakan, namun jika masih terjadi maka diperbaiki ulang dan pengujian dilakukann mulai dari langkah pertama lagi.

Pengujian dilakukan saat semua komponen sudah terpasang, sambungan- sambungan sudah matang. Prinsip dari pengujian ini adalah u

C. Pengoperasian Plant

ji tekanan dan uji kebocoran. Uji tekanan dimana reaktor dapat menerima besaran tekanan yang akan diberikan oleh penampung secara maksimal dan terus menerus, sedang uji kebocoran ini adalah untuk memastikan reaktor ini benar- benar tidak ada udara yang kontak dengan substrat dalam reactor.

Pada percobaan ini dilakukan pengoperasian bioreaktor dengan tiga jenis proses yaitu batch, semi kontinyu, dan kontinyu. Substrat yang digunakan adalah limbah cair tahu.

No

Limbah tahu ini diambil dari pabrik tahu di daerah Pacar Keling Surabaya, limbah tahu tersebut diambil dalam keadaan masih segar. Dari pabrik tahu ditaruh dalam wadah, dan langsung disaring untuk menghilangkan kotoran-kotoran yang ada pada limbah cair. Setelah proses penyaringan, limbah cair tahu dicampur dengan larutan buffer yang terbuat dari air kapur agar pH pada limbah tersebut netral atau pH kurang lebih = 7. Setelah didapatkan pH netral, limbah cair tahu dicampur dengan bakteri starter yaitu Effective Microorganisme (EM4) dengan rasio 0.02%. Berikut data karakteristik substrat sebelum pencampuran.

Table 4. Karakteristik sebelum pencampuran

Bahan pH

1 Limbah cair tahu 4.2

2 Air kapur 11.5

Setelah didapatkan pH netral (pH=7), limbah cair tahu dicampur dengan bakteri starter EM4 dan diaduk merata. Proses pengadukan juga faktor yang harus diperhatikan.

Semakin merata dan tercampur, maka akan semakin cepat pula proses mikroba dalam penguraian substrat. Setelah merata, campuran tersebut dimasukkan dalam reaktor. Pada kondisi ini proses batch dimulai dan dilakukan pengamatan

D. Identifikasi Proses

dalam waktu 16 hari.

Proses semi kontinyu adalah lanjutan proses batch dengan memasukkan substrat baru sebanyak 1 liter setiap harinya pada waktu tertentu. Substrat baru tersebut sebelumnya telah disaring dan dinetralkan terlebih dahulu. Proses semi kontinyu ini dilakukan selama 14 hari.

Proses kontinyu adalah lanjutan proses semi kontinyu dengan memasukkan substrat baru yang mengalir secara terus menerus sebanyak 3 liter per hari. Substrat tersebut sebelumnya juga telah disaring dan dinetralkan. Proses kontinyu ini dilakukan selama 10 hari.

Identifikasi proses ini meliputi identifikasi parameter yang diukur yaitu nilai COD limbah, produksi gas, dan pH. Identifikasi ini dilakukan dengan analisa ketiga parameter proses tersebut. Analisa nilai COD adalah untuk melihat kemampuan bioreaktor dalam menguraikan limbah organic. Pengukuran nilai COD dilakukan sebelum limbah dimasukkan reactor dan limbah keluaran reactor. Nilai efisiensi degradasi COD adalah perbandingan nilai COD yang telah diolah dengan nilai COD awal. Sedangkan analisa pH adalah mengetahui bagaimana perubahan pH dalam reactor serta hubungannya dengan produksi gas yang dihasilkan.

IV. HASIL PENELITIAN A. pH

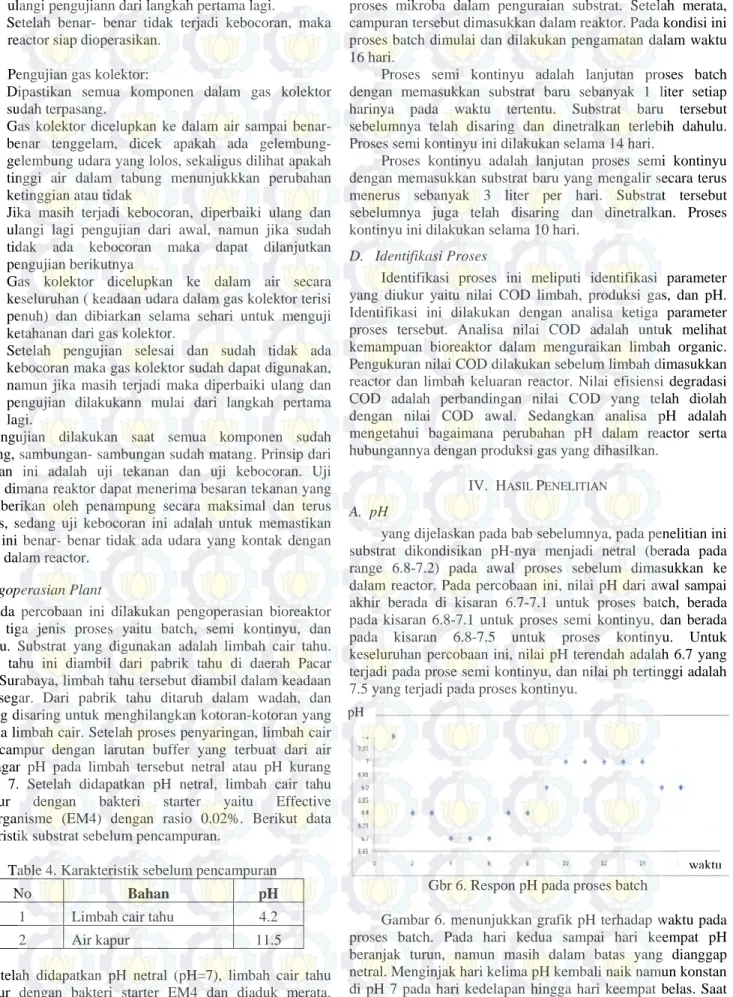

yang dijelaskan pada bab sebelumnya, pada penelitian ini substrat dikondisikan pH-nya menjadi netral (berada pada range 6.8-7.2) pada awal proses sebelum dimasukkan ke dalam reactor. Pada percobaan ini, nilai pH dari awal sampai akhir berada di kisaran 6.7-7.1 untuk proses batch, berada pada kisaran 6.8-7.1 untuk proses semi kontinyu, dan berada pada kisaran 6.8-7.5 untuk proses kontinyu. Untuk keseluruhan percobaan ini, nilai pH terendah adalah 6.7 yang terjadi pada prose semi kontinyu, dan nilai ph tertinggi adalah 7.5 yang terjadi pada proses kontinyu.

Gbr 6. Respon pH pada proses batch

Gambar 6. menunjukkan grafik pH terhadap waktu pada proses batch. Pada hari kedua sampai hari keempat pH beranjak turun, namun masih dalam batas yang dianggap netral. Menginjak hari kelima pH kembali naik namun konstan di pH 7 pada hari kedelapan hingga hari keempat belas. Saat perubahaan yang tidak stabil tersebut kemungkinan terjadi

waktu pH

proses degradasi anaerob seperti yang diungkapkan oleh droste (1997). Begitu pula yang terjadi pada proses semi kontinyu, seperti yang ditunjukkan pada gambar 7. Respon pH pada proses ini hampir sama dengan yang terjadi pada proses batch, perubahan nilai pH mengalami fluktuasi namun masih dalam batas range netral.

Gbr 7. Respon pH pada proses semi kontinyu

Pada proses kontinyu, terjadi kenaikan pH secara perlahan seperti yang ditunjukkan pada gambar 8. Dapat diamati menginjak hari ke-5 nilai pH cenderung naik perlahan dari 7.1 sampai dengan yang tertinggi adalah 7.5 pada hari ke-10. Perubahan nilai pH yang cenderung naik pada proses kontinyu ini mungkin disebabkan oleh nilai pH substrat baru telah berubah akibat kontak dengan udara pada wadah penampung sebelum masuk ke dalam reaktor.

Gbrr 8. Respon pH pada proses kontinyu

Secara umum, perubahan pH yang terjadi pada reaktor tidak berpengaruh secara signifikan terhadap proses yang sedang berlangsung karena perubahan pH yang terjadi masih dalam batas range yang dapat dianggap netral. Menurut Beukens (2005), pH digester diperbolehkan sekitar 5,5-8,5. B. Produksi Biogas

Produksi biogas pada batch, semi kontinyu, dan kontinyu ditunjakkan pada gambar 9,10,dan 11. Produksi gas pada setiap proses berbeda. Pada broses batch, produksi gas per hari berada pada kisaran 0 - 0.027 liter setiap harinya. Pada proses semi kontinyu, produsi biogas berada pada kisaran 0 – 0.072 liter setiap harinya. Sedangkan pada proses kontinyu, data diambil setiap 8 jam sekali, produksi gas berada pada kisaran 0 – 0.06 setiap 8 jam sekali. Pengamatan dari produksi biogas mulai proses batch hari ketiga sebenarnya mulai berproduksi dan mencapai maksimal untuk proses batch pada hari ke-10. Sampai pengamatan hari ke 15, produksi biogas masih terus

diproduksi dan besarnya volume yang diproduksi terus bervariasi.

Gbr 9. Produksi gas proses batch

Pada proses semi kontinyu, dapat menghasilkan gas dengan maksimal 0.072 liter yang teramati pada hari ketiga proses semi kontinyu, seperti yang terlihat pada gambar 10. Jumlah ini merupakan jumlah yang terbesar dari ketiga jenis proses yang telah dilakukan pada percobaan ini. Hal ini terjadi karena dimungkinkan setelah proses batch menuju proses semi kontinyu, limbah baru dimasukkan dalam reactor yang menjadi makanan baru buat bakteri yang ada dalam reactor, sehingga terjadi proses fermentasi pada substrat baru yang menyebabkan produksi gas meningkat

.

Gbr 10. Produksi gas proses semi kontinyu

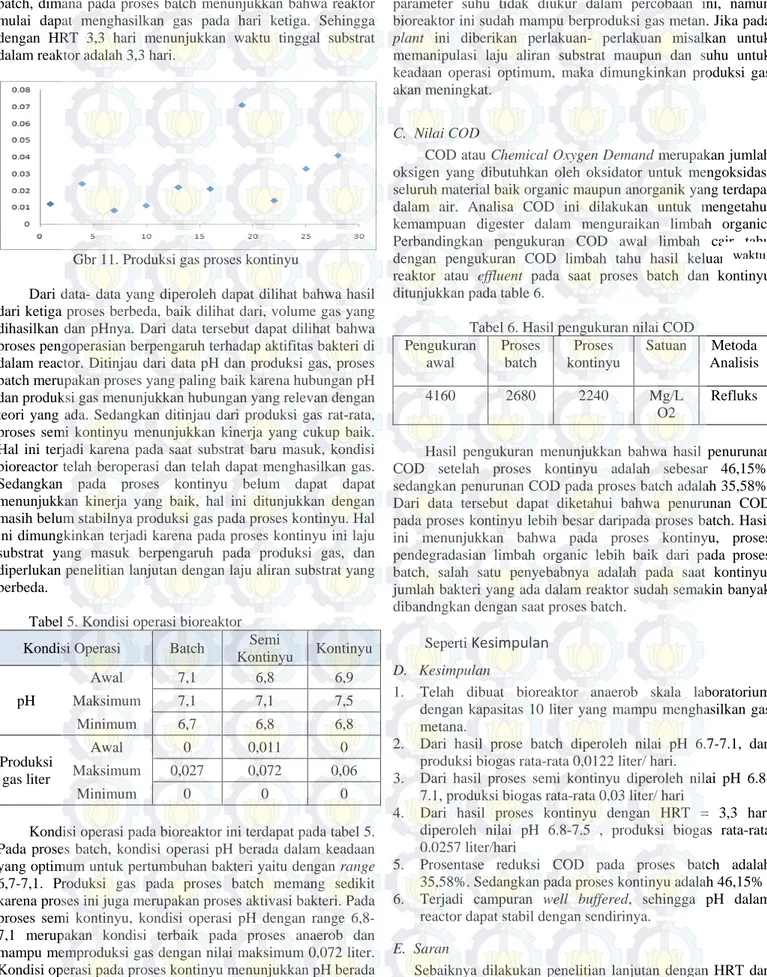

Pada Pada proses kontinyu, produksi gas juga bervariasi, seperti yang terlihat pada gambar 11. Walaupun produksi gas bervariasi, namun jika diamati produksi gas semakin lama menunjukkan peningkatan. Namun sampai dengan hari kesepuluh, laju gas yang diproduksi belum mencapai nilai yang steady. Produksi gas pada proses kontinyu ini dipengaruhi oleh nilai HRT (Hydraulic Retention Time). HRT adalah waktu tinggal substrat pada reaktor, semakin tinggi nilai HRT, cairan semakin lama berada dalam reactor akibatnya waktu kontak antara biomassa dalam reaktor dengan substrat dalam aliran umpan semakin lama. Dengan demikian, diharapkan proses degradasi biologis anaerob semakin baik. Pada penelitian ini ditetapkan laju aliran substrat yang masuk adalah 3 liter per hari, sehingga nilai HRT adalah : 𝐻𝐻𝐻𝐻𝐻𝐻 = 𝑉𝑉 𝑒𝑒𝑒𝑒𝑒𝑒𝑒𝑒𝑒𝑒𝑒𝑒𝑒𝑒 𝑄𝑄 = 10 𝐿𝐿𝑒𝑒𝑒𝑒𝑒𝑒𝐿𝐿 3 𝐿𝐿𝑒𝑒𝑒𝑒𝑒𝑒𝐿𝐿/ℎ𝑎𝑎𝐿𝐿𝑒𝑒 = 3,33 ℎ𝑎𝑎𝐿𝐿𝑒𝑒 waktu waktu waktu waktu pH

Penetapan HRT 3,3 hari ini, didasarkan pada data pada proses batch, dimana pada proses batch menunjukkan bahwa reaktor mulai dapat menghasilkan gas pada hari ketiga. Sehingga dengan HRT 3,3 hari menunjukkan waktu tinggal substrat dalam reaktor adalah 3,3 hari.

Gbr 11. Produksi gas proses kontinyu

Dari data- data yang diperoleh dapat dilihat bahwa hasil dari ketiga proses berbeda, baik dilihat dari, volume gas yang dihasilkan dan pHnya. Dari data tersebut dapat dilihat bahwa proses pengoperasian berpengaruh terhadap aktifitas bakteri di dalam reactor. Ditinjau dari data pH dan produksi gas, proses batch merupakan proses yang paling baik karena hubungan pH dan produksi gas menunjukkan hubungan yang relevan dengan teori yang ada. Sedangkan ditinjau dari produksi gas rat-rata, proses semi kontinyu menunjukkan kinerja yang cukup baik. Hal ini terjadi karena pada saat substrat baru masuk, kondisi bioreactor telah beroperasi dan telah dapat menghasilkan gas. Sedangkan pada proses kontinyu belum dapat dapat menunjukkan kinerja yang baik, hal ini ditunjukkan dengan masih belum stabilnya produksi gas pada proses kontinyu. Hal ini dimungkinkan terjadi karena pada proses kontinyu ini laju substrat yang masuk berpengaruh pada produksi gas, dan diperlukan penelitian lanjutan dengan laju aliran substrat yang berbeda.

Tabel 5. Kondisi operasi bioreaktor Kondisi Operasi Batch Semi

Kontinyu Kontinyu pH Awal 7,1 6,8 6,9 Maksimum 7,1 7,1 7,5 Minimum 6,7 6,8 6,8 Produksi gas liter Awal 0 0,011 0 Maksimum 0,027 0,072 0,06 Minimum 0 0 0

Kondisi operasi pada bioreaktor ini terdapat pada tabel 5. Pada proses batch, kondisi operasi pH berada dalam keadaan yang optimum untuk pertumbuhan bakteri yaitu dengan range 6,7-7,1. Produksi gas pada proses batch memang sedikit karena proses ini juga merupakan proses aktivasi bakteri. Pada proses semi kontinyu, kondisi operasi pH dengan range 6,8-7,1 merupakan kondisi terbaik pada proses anaerob dan mampu memproduksi gas dengan nilai maksimum 0,072 liter. Kondisi operasi pada proses kontinyu menunjukkan pH berada dalam range yang baik yaitu 6,8-7,5 namun produksi gas belum stabil dikarenakan pada proses kontinyu, laju aliran

substrat sangat berpengaruh pada produksi gas. Walaupun parameter suhu tidak diukur dalam percobaan ini, namun bioreaktor ini sudah mampu berproduksi gas metan. Jika pada plant ini diberikan perlakuan- perlakuan misalkan untuk memanipulasi laju aliran substrat maupun dan suhu untuk keadaan operasi optimum, maka dimungkinkan produksi gas akan meningkat.

C. Nilai COD

COD atau Chemical Oxygen Demand merupakan jumlah oksigen yang dibutuhkan oleh oksidator untuk mengoksidasi seluruh material baik organic maupun anorganik yang terdapat dalam air. Analisa COD ini dilakukan untuk mengetahui kemampuan digester dalam menguraikan limbah organic. Perbandingkan pengukuran COD awal limbah cair tahu dengan pengukuran COD limbah tahu hasil keluaran dari reaktor atau effluent pada saat proses batch dan kontinyu ditunjukkan pada table 6.

Tabel 6. Hasil pengukuran nilai COD Pengukuran awal Proses batch Proses kontinyu Satuan Metoda Analisis 4160 2680 2240 Mg/L O2 Refluks

Hasil pengukuran menunjukkan bahwa hasil penurunan COD setelah proses kontinyu adalah sebesar 46,15%, sedangkan penurunan COD pada proses batch adalah 35,58%. Dari data tersebut dapat diketahui bahwa penurunan COD pada proses kontinyu lebih besar daripada proses batch. Hasil ini menunjukkan bahwa pada proses kontinyu, proses pendegradasian limbah organic lebih baik dari pada proses batch, salah satu penyebabnya adalah pada saat kontinyu, jumlah bakteri yang ada dalam reaktor sudah semakin banyak dibandngkan dengan saat proses batch.

Seperti Kesimpulan D. Kesimpulan

1. Telah dibuat bioreaktor anaerob skala laboratorium dengan kapasitas 10 liter yang mampu menghasilkan gas metana.

2. Dari hasil prose batch diperoleh nilai pH 6.7-7.1, dan produksi biogas rata-rata 0,0122 liter/ hari.

3. Dari hasil proses semi kontinyu diperoleh nilai pH 6.8-7.1, produksi biogas rata-rata 0,03 liter/ hari

4. Dari hasil proses kontinyu dengan HRT = 3,3 hari diperoleh nilai pH 6.8-7.5 , produksi biogas rata-rata 0.0257 liter/hari

5. Prosentase reduksi COD pada proses batch adalah 35,58%. Sedangkan pada proses kontinyu adalah 46,15% 6. Terjadi campuran well buffered, sehingga pH dalam

reactor dapat stabil dengan sendirinya. E. Saran

Sebaiknya dilakukan penelitian lanjutan dengan HRT dan laju aliran substrat yang berbeda untuk mengetahui hubungan antara keduanya dengan produktivitas bioreaktor anaerob.

V. DAFTAR PUSTAKA

[1] Amaru K. Rancang bangun dan uji kinerja biodigester plastik polyethilene skala kecil. Universitas Padjadjaran. Jatinangor. 2004 [2] Lansing, S., Martin, J.F., Botero, R., Nogueira da Silva, T., Dias da

Silva, E., 2010. Methane production in low-cost, unheated, plug-flow digesters treating swine manure and used cooking grease. Elsevier Bioresource Technology 101 (2010) 4362–4370.

[3] Gerardi, M.H. The Microbiologi of Anaerobic Digester. Canada. 2003. [4] Blonskaja, V., Menert, A., Vilu, R., Use of two-stage anaerobic

treatment for distillery waste. Elsevier Advances in Environmental Research 7 (2003) 671–678. 2003

[5] Oktaviani,” Degradasi biowaste dalam reactor batch anaerob sebagai bagian dari proses mechanical biological treatment”. Undergraduate Theses from JBPTITBPP. Bandung.

[6] E.Y Sally, “Pengolahan air limbah tahu menggunakan reactor anaerob bersekat dan aerob.” Theses dari Universitas Diponegoro, Semarang. 2006

2008.

[7] F. Kaswirnani, “Kajian teknispengolahan limbah padat dan cair industry tahu.” Theses dari Universitas Diponegoro, Semarang. 2007

[8] P. Rahmi,”Pengaruh waktu tinggal terhadap penurunan COD limbah pada proses pengolahan limbah secara anerob.” Semarang. 2009 [9] A. Husin, “Pengolahan limbah cair industri tahu dengan biofiltrasi

anaerob dalam reactor fixed-bed.” Theses Universitas Sumatera Utara, Medan. 2008

[10] V.Darsono,”Pengolahan limbah cair tahu secara anerob dan aerob.” Universitas Atma jaya Jogjakarta. 2007

[11] Sriharti,”Teknologi penanganan limbah cair tahu.”UPT Balai pengembangan teknologi tepat guna LIPI. 2004

[12] Emerson, “Basics of pH control.” Application data sheet. 2004

[13] Oesman Raliby, Retno Rusdjijati, and Imron Rosyidi, “Pengolahan limbah cair tahu menjadi biogas sebagai bahan bakar altenatif pada industry pengolahan tahu.”Magelang. 2008

[14] Departemen pertanian, “Pemanfaatan limbah dan kotoran ternak menjadi energy biogas.” Dep.Pertanian. 2009

[15] Ir. RusdhiantoEAK, MT “Pemodelan sistem melalui identifikasi parameter.”

[16] Bernard, O., Hadj S., Z., Dochain, D., Genovesi, A., Philippe S, J. “Dynamical model development and parameter identification for an anaerobic wastewater treatment process”.Australia. 2000.

[17] Danfoss, “On-off control.” RC-CM/sw . 2002

[18] Supandi,”Kotoran sapi Untuk Listrik” LIPI Bandung. 2009

VI. BIODATA PENULIS Nama : Rommy Aprilianto

TTL : Kediri, 26 April 1988

Alamat : Jl. Soekarno-Hatta II Kediri

Email : miro@ep.its.ac.id

Pendidikan

1994-2000 : SDN Banjaran 2 Kediri

2000-2003 : SLTPN 1 Kediri

2003-2006 : SMAN 3 Kediri