1. PROSES AWAL BESI DAN BAJA

Dalam pertemuan ini akan dibahas logam berbasis besi (ferrous), yaitu besi dan baja. Besi dan baja adalah logam yang paling penting, dipandang dari luasnya pemakaian dalam kehidupan di bumi in. Gabungan dari keduanya merupakan 65% dari total logam yang dipakai di Amerika.

Kondisi tersebut tidak lepas dari fakta bawa bahan pembuat besi tersedia dengan luas di bumi. Sebesar 5% dari bahan dari kerak bumi adalah besi (Fe). Di antara logam-logam, ketersediaan besi di alam menduduki nomer 2, setelah alumunium. Kalau diperhitungkan dengan elemen-elemen lain, besi menduduki nomer 4 setelah oksigen, silikon dan alumunium.

1.1. Bijih Besi

Secara alamiah, besi ditemukan dalam bentuk bijih besi yang mengandung oksida-oksida besi. Tergantung dari tempatnya, oksida besi bisa ditemukan dalam bentuk hematit (Fe2O4), magnetit (Fe3O4), siderit (FeCO3) atau limonite (Fe2O3 – xH20).

Kandungan besi dalam bijih besi bisa sekitar 50%-70%. Intinya, bijih besi harus diolah dalam tanur untuk menghasilkan besi yang lebih murni, yang dapat diolah lebih lanjut.

Saat ini juga merupakan hal yang umum dilakukan, besi dan baja sekrap diolah ulang (recycle).

1.2. Pembuatan besi dan bahan berbasis besi.

Banyak pilihan rancangan proses pemurnian bijih besi menjadi besi yang lebih murni. Ada yang proses yang terintegrasi (satu rangkaian proses terdapat dalam satu tempat), ada juga yang terpisah-pisah.

Pemilihan proses tergantung dari jenis (rumus kimia) oksida besi dalam bijih, dan juga tergantung dari kebijakan pemerintah. Negara maju saat ini menghindari proses-proses yang terlalu mengotori lingkungan. Karena alasan tertentu, sebanyak 70% dari kebutuhan baja di Amerika Serikat dipasok dari daur ulang baja bekas yang dilakukan di dalam negeri. Baja “baru”, yang dihasilkan dari bijih, kebanyakan diperoleh dengan cara impor.

Pada dasarnya, dalam tanur ini, oksida besi yang ada dalam bijih besi diubah menjadi besi (Fe). Pig iron dan ingot merupakan produk-produk antara, sebagaimana juga billet, bloom dan slab. Dalam Figure 12-13 diperlihatkan spektrum produk-produk baja yang tersedia di pasar.

Blast furnace (Figure 12-2) merupakan jenis tungku yang mengolah langsung bijih besi. Kedalamnya, selain bijih besi, dimasukkan juga batubara dan limestone (CaCO3). Batu bara berfungsi sebagai (1) bahan bakar yang membuat besi berubah menjadi cair, dan (2) menghasilkan gas CO yang dapat berfungsi melepaskan Fe dari oksidanya.

Limestone berfungsi untuk memisahkan kotoran-kotoran dari besi cair, dan mengumpulkannya menjadi bentuk yang dinamakan slag.

Besi yang sudah lebih murni, dalam bentuk cair dikeluarkan dari tanur dan dicetak menjadi bentuk yang disebut pig iron. Kotorannya (slag) dibuang dari lubang yang lain. Pig iron masih mengandung karbon lebih dari 4%, ditambah berbagai kotoran lain.

Pemurnian lebih lanjut diperlukan untuk menghasilkan besi murni, besi tuang dan baja.

Besi dengan campuran karbon di bawah 0,005%, pada temperatur kamar, masih disebut sebagai besi murni. Besi murni bersifat lunak, liat dan relatif lemah. Karena lunaknya maka jarang dipergunakan untuk keperluan teknik.

Sedangkan baja adalah paduan besi dan karbon, dengan jumlah karbon antara 0,06% - 2%.

Paduan besi yang mengandung karbon di atas 2% biasanya adalah besi tuang. Besi tuang adalah terlalu regas untuk di-rol, dibentuk (forming) atau untuk proses-proses manufaktur yang lain.

1.3. Pemurnian Baja

Alat yang banyak dipakai untuk pemurnian adalah BOF (basic oxygen furnace). Lihat Figure 6-7. Gas oksigen ditiupkan dalam alat ini dapat mengurangi kandungan karbon, mangan,

sulfur, dan fosfor dalam cairan besi, sampai pada tingkat yang diinginkan. Input untuk BOF adalah pig iron dan atau besi-baja sekrap.

Output dari BOF adalah besi dengan

kandungan karbon

yang lebih rendah. Seringkali output ini dialirkan lagi ke alat lain untuk memodifikasi

komposisi kimia dan membuat jenis baja khusus.

EAF (electric arc furnace) adalah alternatif untuk BOF dalam proses pemurnian baja. Pada umumnya, EAF digunakan untuk membuat baja paduan, baja perkakas dan baja tahan karat.

Output dari BOF dan EAF berbentuk ingot.

2. BAJA

Ingot, secara langsung, atau melalui produk antara yang lain (billet, bloom dan slab), setelah melalui proses di pengilangan, akan berubah menjadi ribuan produk baja yang berbeda, yang dibuat untuk berbagai keperluan (lihat Figure 12-12). Seperti sudah dikemukakan, baja adalah paduan besi dan karbon, dengan jumlah karbon antara 0,06% - 2%.

Baja dapat dibagi menjadi kategori-kategori sebagai berikut: (1) plain carbon steel, (2) low alloy steel, (3) stainless steel (baja tahan karat), (3) tool steel (baja perkakas) dan (5) baja khusus.

2.1. Plain carbon steel

Baja dalam kelompok ini mengandung karbon (sebagai campuran utamanya) dalam jumlah sedikit. Juga mengandung elemen lain dalam jumlah sedikit, misalnya mangan (sekitar 0,4%) dan komponen lain (silikon, fosfor, belerang) dalam jumlah yang lebih sedikit

Kekuatan plain carbon steel bertambah dengan bertambahnya kandungan karbon, sebagaimana dapat dilihat dalam Figure 6-12.

Pengkodean plain carbon steel dilakukan dengan rumus sebagai berikut (lihat Tabe 6-2).

10xx

Dimana, 10 = tanda bahwa bahan ini adalah plain carbon steel

xx = angka kandungan karbon. Angka 20 artinya kandungan karbon

Baja-baja yang termasuk plain carbon steel dapat dikelompokkan menjadi 3 : low carbon steel, medium carbon steel dan high carbon steel

Low carbon steel. Mengandung carbon kurang dari 0,20%. Merupakan jenis yang paling banyak dipakai. Mudah dibentuk. Aplikasi: komponen mobil berbentuk lempengan baja, barang-barang lain yang dibuat dari lempengan baja, rel kereta api. Medium carbon steel. Mengandung carbon 0,20% - 0,50%. Aplikasi: komponen-komponen yang memerlukan kekuatan lebih tinggi ketimbang Low-C, seperti komponen mesin, komponen peralatan, crank-shaft, connecting rod.

High carbon steel. Mengandung carbon lebih dari 0,50%. Dipakai untuk komponen yang memerlukan stifness dan hardness. Aplikasi: per (spring), alat potong (cutting tools), blades, komponen yang mempunyai daya tahan terhadap aus.

2.2. Low alloy steel (baja paduan rendah)

Adalah paduan besi-karbon yang mengandung unsur-unsur lain dengan jumlah total kurang dari 5% berat keseluruhan. Mempunyai sifat-sifat (kekuatan, kekerasan, daya tahan aus, thoughness) yang lebih tinggi ketimbang plain carbon steel. Sifat-sifat tersebut seringkali diperoleh dari perlakuan panas (heat treatment).

Unsur-unsur yang biasa ditambahkan pada baja: kromium, mangan, molibdenum, nikel, vanadium. Dalam bentuk individu maupun kombinasi.

Efek dari logam-logam yang dipadukan dengan baja adalah sebagai berikut. Kromium (Chromium, Cr), untuk meningkatkan kekuatan (strenghth), kekerasan (hardness), tahan aus (wear resistance). Dalam jumlah yang signifikan, Cr akan meningkatkan daya tahan terhadap korosi.

Mangan (Manganese, Mn), untuk meningkatkan kekuatan dan kekerasan. Ketika baja mendapat perlakukan panas, peningkatan kekerasannya menjadi lebih mudah.

Molibdenum (Molybdenum, Mo), untuk meningkatkan keuletan dan kekerasan. Juga meningkatkan kemampuan untuk ditingkatkan kekerasannya.

Nikel (Nickel, Ni), untuk meningkatkan kekerasan dan keuletan. Meningkatkan kemampuan untuk ditingkatkan kekerasannya. Dalam jumlah yang signifikan, dapat meningkatkan daya tahan terhadap korosi. Merupakan logam utama (setelah kromium) dalam membentuk baja tahan karat.

Vanadium (V). Mencegah membesarnya ukuran butir logam (grain), ketika dilakukan heat treatment. Akan meningkatkan strength dan toughness. Juga membentuk carbide, yang dapat meningkatkan daya-tahan aus.

2.3. Terminologi Baja

Pemilihan produk baja perlu pemahaman mengenai sifat-sifatnya, dan informasi mengenai ketersediaan dari supplier. Untuk itu perlu dipahami istilah-istilah berikut untuk bisa memanfaatkan informasi dalam handbook. Dalam sumber informasi tersebut terkandung juga informasi mengenai operasi yang dilakukan pada kilang yang dialami oleh produk baja.

Baja karbon. Baja dengan karbon sebagai elemen penguat. Elemen lain ditambahkan dalam jumlah yang kecil, seperti mangan maksimum 1,65%, silikon maksimum 0,60%, tembaga maksimum 0,60% dan sulfur serta fosfor maksimum 0,05%.

Baja paduan. Istilah ini dipakai untuk setiap baja yang mengandung elemen non-karbon dalam jumlah yang signifikan. Secara umum, jumlah elemen tambahan itu adalah 5% maksimum. Dipakai terutama untuk aplikasi struktural.

Klasifikasi Baja. Di Amerika ada beberapa organisasi yang membuat sistem spesifikasi mengenai baja karbon dan baja paduan (dan bahan-bahan lainnya), antara lain sebagai berikut.

AA The Aluminum Association

AISI The American Iron and Steel Institute

ASTM The American Society for Testing and Material CDA The Copper Development Association

SAE The Society of Automotive Engineer

Masing-masing sistem mempunyai cakupan (scope) yang berbeda sehingga dapat saling mengisi, walaupun dalam banyak hal juga ada yang overlapping. Saat ini sudah ada UNS (Unified Numbering System) yang mengkoordinasikan semua sistem yang ada. Tanggung jawab pengembangan sistem tetap pada organisasi yang mengelolanya selama ini. Perhatikan Tabel 2-1.

Killed. Teroksidasi berat, terutama oleh tambahan bahan kimia pada logam cair.

Galvanized. Produk baja dengan lapisan (coat) seng (Zn). Seng ini dilapiskan dengan cara pencelupan panas.

Sheet. Baja rol, terutama dengan kisaran ketebalan antara 0,25 – 6,4 mm, dengan lebar 610 mm atau lebih.

Shapes. I beam, channel, angel wide-flange beam yang sudah di rol-panas, keperluan struktur. Sedikitnya satu dimensi pada potongan melintangnya (cross section), lebih besar dari 76mm.

Tin plate. Baja yang sudah di-rol dingin, dengan kisaran ketebalan 0,1 – 0,4 mm). Mungkin mempunyai lapisan timah, mungkin juga tidak.

Temper roling. Banyak baja memperlihatkan garis-garis regangan yang timbul ketika ditarik atau dibentuk. Garis-garis ini mungkin tidak disukai oleh pemakai. Pengerolan temper meliputi sejumlah roll reduction sebagai operasi terakhirnya pada bahan, untuk mengeliminasi garis-garis regangan. Proses ini kadang-kadang dilakukan untuk memperbaiki bentuk akhir permukaan dari satu bentuk baja.

Temper. Sejumlah cold reduction atas lembaran dan strip yang sudah diroll.

2.4. Spesifikasi baja

Deskripsi. Sebuah purchase order harus mencantumkan deskripsi bahan yang diperlukan. Contohnya: steel, hot-finished, low-carbon bar, ASTM A 29 grade B. Dimensi. Berkenaan dengan dimensi dan kuantitas

Komposisi kimia. Dalam UNS, ASTM atau yang lain, kalau nomernya sudah disebutkan, otomatis komposisi kimianya sudah diketahui. Tapi jika diperlukan komposisi kimia yang non standar, hal ini bisa dipesan khusus.

Sifat-sifat mekanikal. Toleransi dimensi.

Penyelesaian (finish). Jika diperlukan, dapat dkemukakan kualitas penyelesaian (pada permukaan) yang diinginkan. Jika hal ini bisa dilakukan oleh pabrik, maka akan menghemat biaya sendiri.

Keperluan khusus. Misalnya perlakuan panas, coating, arah butiran, packaging dan lain-lain.

2.5. Membentuk baja menjadi berbagai bentuk

Daftar produk tersebut dapat dilihat pada Figure 12-13. Setiap produk mempunyai toleransi ukuran yang berbeda, terminologi yang berbeda, permukaan yang berbeda, dan komposisi kimia yang berbeda. Dalam kasus produknya dibuat dengan penyelesaian dingin, akan terjadi perbedaan tingkat kekerasan (temper).

Penyelesaian panas (hot finishing). Dalam keadaan panas, ingot, bloom, atau slab di-roll sehingga ukuran penampangnya akan menjadi lebih kecil. Dalam proses seperti itu, pertama-tama butiran kristal logam akan menjadi gepeng (squashed down) tapi segera akan tumbuh kembali (rekristalisasi).

Baja yang diberi penyelesaian panas, akan mempunyai sisik atau kerak hitam pada permukaannya. Ini terjadi karena ketika besi dalam keadaan panas, terpapar

pada udara. Bisa juga terjadi permukaan yang kelabu, kalau sisik tersebut dikelupas dengan cara pencelupan ketika besi dalam keadaan panas.

Penyelesaian dingin (cold finishing). Penyelesaian dingin dimulai dengan mencelupkan baja kedalam cairan asam, untuk mengelupas sisik yang terjadi pada operasi penyelesaian panas. Baja yang masih panas ini kemudian di-rol dalam temperatur kamar. Biasanya, dalam satu kali rol, baja panas ini akan mengecil sebesar 10% - 20%. Jika diperlukan 10 kali pengerolan, setelah lima kali mungkin baja akan menjadi keras. Ini terjadi karena butir yang menjadi gepeng dan makin kecil, dan tidak mengalami rekristalisasi kembali. (Lihat Figure 12-15) Untuk itu, sebelum melanjutkan pengerolan, perlu dilakukan pelunakan lagi, dengan proses yang dinamakan anil (anneal). Anil dilakukan dengan cara pemanasan kembali.

Produk-produk baja yang dihasilkan kedua penyelesaian di atas, mempunyai sifat yang berbeda sehingga perlu diperhitungkan dalam pemilihan bahan. Produk baja hasil dari penyelesaian panas: lebih lunak, permukaannya berwarna abu-abu sampai hitam, dan bersisik (scaled).

Di pihak lain, produk baja hasil dari penyelesaian dingin: lebih kuat dan permukaannya lebih halus. Karena kekuatannya bisa dua kali lipat, maka untuk membuat komponen yang sama, berat baja yang diperlukan bisa hanya setengahnya, tanpa mengurangi kekuatan.

3. PERLAKUAN PANAS PADA BAJA

Terdapat variasi keinginan dari para perancang produk yang memakai bahan baja. Ada yang ingin baja yang dipakainya lunak sehingga mudah dibentuk. Ada yang ingin baja yang dipakainya merupakan baja yang terkeras dari yang ada. Ada juga yang menginginkan baja yang kuat dan ulet (tough).

3.1. Alasan Perlakuan Panas (heat treatment)

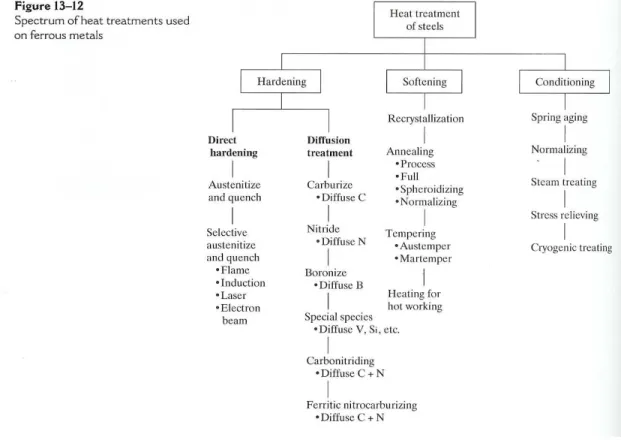

Gambar berikut memperlihatkan alasan-alasan mengapa dilakukan perlakuan panas. Sebagaimana terlihat pada gambar, ada tiga alasan utama mengapa dilakukan perlakuan panas: untuk pengerasan, pelunakan dan pengkondisian.

Pengerasan. Baja yang mempunyai kandungan karbon yang cukup, dan juga baja paduan, dapat diperkeras. Caranya adalah dengan memanaskannya sampai tingkat temperatur austenit, lalu dicelupkan.

Pelunakan. Ketika baja dibuat dengan cara cold rolling (misalnya), baja ini akan menjadi keras dan menjadi getas. Jika sebuah pabrik akan mengerol lembaran baja, dari ketebalan awal 10mm menjadi lembaran dengan ketebalan 1mm, ketika baja ini baru mencapai 5mm, baja akan terlalu keras untuk dirol lebih lanjut. Untuk itu harus dilakukan peng-anil-an (annealing) untuk melunakkannya. Caranya adalah dengan menaikan temperatur baja pelahan-lahan sampai mencapai satu titik dimana terjadi transformasi menjadi bentuk austenit. Lalu dilakukan penurunan temperatur secara pelahan-lahan juga (biasanya didinginkan di dalam tungkunya).

Pengkondisian. Yang dimaksud dengan pengkondisian (conditoning) adalah berbagai proses yang memakai perlakuan panas dengan maksud untuk mengubah sifat baja.

Spring aging. Per spiral yang terbuat dari baja karbon-tinggi, atau non-besi, lama kelamaan akan membesar lingkarannya atau berubah bentuk sehingga tidak berfungsi lagi sebagai per. Gejala ini disebabkan oleh sifat anelastic. Pemanasan selama dua jam pada temperatur 315-3700C, akan menghentikan sifat anelastic ini. Lain dengan cara alamiah dimana perubahan tersebut terjadi dengan berjalannya waktu, proses pemanasan di atas akan membuat perubahan yang sama terjadi dalam dua jam tersebut. Dengan mempelajari perubahan yang terjadi selama proses tersebut, pembuatan per baru dapat dibuat dengan mengakomodasikan perubahan tersebut, sehingga akurasi dimensi akan terjaga.

Normalisasi. Seperti pada peng-anilan, bahan di panaskan sampai suhu tertentu. Pendinginannya dilakukan di luar tungku. Dengan cara ini maka sifat-sifat bahan dan kandungan unsur-unsur kimianya akan terdistribusi dengan lebih rata. Demikian juga dengan ukuran butir, akan lebih homogen setelah perlakuan ini.

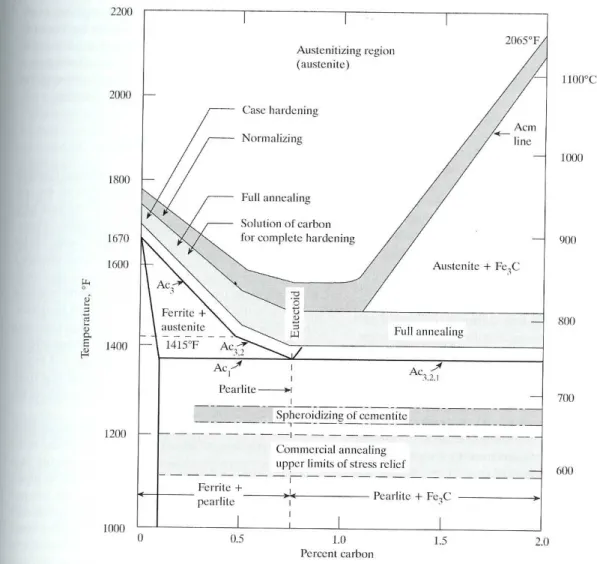

3.2. Pengerasan Langsung

Peng-austenit-an. Pengerasan baja memerlukan perubahan dalam struktur kristal, dari bentuk body-centered cubic (BCC) menjadi bentuk face-centered cubic (FCC). Harus dilakukan pemanasan sampai pada daerah austenit atau austenit + Fe3C. Lihat Gambar 13-14. Gambar tersebut memperlihatkan kisaran temperatur pengerasan untuk baja karbon. Temperatur pengerasan letaknya dekat dengan temperatur transformasi untuk meminimalkan pengkasaran butir.

Proses pengerasan juga mencakup tindakan penyiraman yang menyebabkan karbon terperangkap dalam struktur kristal.

Pengerasan selektif. Di depan sudah dikemukakan bahwa bahan berbasis besi memerlukan kandungan karbon

yang cukup jika ingin berhasil dalam pengerasan celup. Dalam baja karbon sederhana, kandungan karbon ini harus sekitar 0,6%, untuk yang 100% martensit. Jika teknik celup-cepat dilakukan disini, atau jika barang yang akan dikerjakan tidak begitu tebal, kadar karbonnya bisa lebih rendah, yaitu 0,4%.

Jika pemanasan sampai temperatur austenit diaplikasikan hanya pada area tertentu, misalnya

hanya pada bagian tajam dari satu pisau, maka hanya bagian itu saja yang akan menjadi keras pada proses pencelupan.

Dalam hal ini ada yang disebut pengerasan kulit yang biasa dilakukan pada roda gigi. Setelah melalui proses pengerasan kulit, roda gigi menjadi tidak mudah aus,

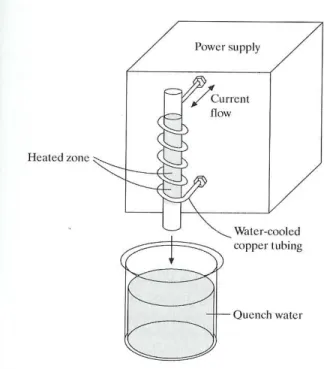

Cara pemanasan selektif dapat dilakukan dengan menggunakan nyala api yang dihasilkan gas (flame hardening), atau panas yang dihasilkan oleh induksi (induction hardening). Pemanasan pada area yang dipilih, juga dapat dilakukan dengan menggunakan sinar laser atau berkas sinar elektron (electron beam, EB).

Gambar di bawah memperlihatkan apa yang disebut sebagai temperatur austenit.

3.3. Pelunakan

Rekristalisasi. Sebagaimana dikemukakan di depan, jika logam mendapat pengerjaan dingin, maka butir-butirnya akan mengalami deformasi, menjadi memanjang. Hasilnya adalah logam menjadi keras

dan kuat. Pengerjaan dingin seperti ini mempunyai batas tertentu. Dalam penggilingan baja sehingga menjadi lembaran tipis, area penampang melintang logam dapat diperkecil hanya sampai batas tertentu saja. Setelah itu logam menjadi terlalu keras untuk digiling. Pada titik ini harus dilakukan pengembalian butir ke ukuran awal. Hal ini dapat dilakukan dengan menjalankan perlakuan panas. Transformasi ukuran butir ke ukuran awal ini disebut sebagai rekristalisasi karena menyangkut perubahan mikrostruktur.

Peng-anilan (anealing). Proses penganilan mencakup pemanasan sampai mencapai temperatur austenit, lalu diteruskan dengan pendinginan secara perlahan-lahan. Ada yang penurunannya 530C ada juga yang 150C per jam.

Penemperan (tempering). Pada besi biasanya memperkeras sepotong baja dengan cara memanaskan, mencelupkan ke air, lalu memanaskannya lagi. Telah diketahui bahwa hasilnya sia-sia karena proses ini menghasilkan baja yang regas sehingga sebuah impak atau beban yang membengkokan, akan menyebabkan baja

tersebut patah. Penemperan adalah sebuah perlakuan panas subkritis, dengan maksud untuk memperbaiki keliatan (thougness) dari baja yang sudah mengalami pengerasan melalui cara pencelupan (quench-hardened).

Gambar berikut memperlihatkan perbandingan siklus dari beberapa perlakuan panas.

Bahan bacaan:

Budinski, K.G. dan Budinski M.K., 2010, Engineering Materials, Properties and Selection, Pearson Prentice Hall

Groover, Mikell P. 2011. Principles of Modern Manufacturing, 4th Edition. John Willey & Sons. Inc.

Surdia, Tata dan Saito, Shinroku, 1992, Pengetahuan Bahan Teknik, Pradnya Paramita, Jakarta

Wargadinata, Arijanto S., 2002, Pengetahuan Bahan, Penerbit Universitas Trisakti Wirjosumarto, Harsono, stensilan, tanpa tahun, Kekuatan dan Penguatan Logam,