UNIVERSITAS MUHAMMADIYAH SURAKARTA | 2013 | Aditya Sundawa

NASKAH PUBLIKASI ILMIAH

ANALISIS PENINGKATAN LABA PENJUALAN BANTAL ANGIN MENGGUNAKAN

VARIABLE COSTING DAN THEORY OF CONSTRAINT

(Studi Kasus: UKM M.S.Haris Desa Brangkal, Karanganyar)

Diajukan Sebagai Salah Satu Syarat Untuk Memperoleh

Gelar Sarjana Teknik Jurusan Teknik Industri Fakultas Teknik

Universitas Muhammadiyah Surakarta

Diajukan oleh:

ADITYA SUNDAWA

D 600.080.044

JURUSAN TEKNIK INDUSTRI FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH SURAKARTA

UNIVERSITAS MUHAMMADIYAH SURAKARTA | 2013 | Aditya Sundawa

HALAMAN PENGESAHAN

ANALISIS PENINGKATAN LABA PENJUALAN BANTAL ANGIN MENGGUNAKAN

VARIABLE COSTING DAN THEORY OF CONSTRAINT

(Studi Kasus: UKM M.S.Haris Desa Brangkal, Karanganyar)

Naskah Publikasi Tugas Akhir ini telah diterima dan disahkan sebagai salah satu

syarat untuk menyelesaikan Studi S-1 untuk memperoleh gelar Sarjana Teknik Jurusan

Teknik Industri Fakultas Teknik Universitas Muhammadiyah Surakarta.

Hari

:

Tanggal :

Disusun oleh:

Nama

: Aditya Sundawa

NIM

: D600.080.044

Jur / Fak

: Teknik Industri / Teknik

Mengesahkan:

Pembimbing I

(Siti Nandiroh, ST, M.Eng.)

Pembimbing II

UNIVERSITAS MUHAMMADIYAH SURAKARTA | 2013 | Aditya Sundawa

HALAMAN PERSETUJUAN

Naskah Publikasi Tugas Akhir dengan judul ANALISIS PENINGKATAN LABA

PENJUALAN BANTAL ANGIN MENGGUNAKAN VARIABLE COSTING DAN THEORY

OF CONSTRAINT (Studi Kasus: UKM M.S.Haris Desa Brangkal, Karanganyar) telah diuji

dan dipertahankan dihadapan Dewan Penguji Tugas Akhir sebagai salah satu syarat untuk

memperoleh gelar Sarjana Teknik Jurusan Teknik Industri Fakultas Teknik Universitas

Muhammadiyah Surakarta.

Hari

:

Tanggal :

Menyetujui,

Tim Penguji

Tanda Tangan

1. Siti Nandiroh, ST, M.Eng

___________________________

2. Mila Faila Sufa, ST, MT

___________________________

3. Hafidh Munawir, ST, M.Eng

___________________________

4. Muchammad Djunaidi, ST, MT

UNIVERSITAS MUHAMMADIYAH SURAKARTA | 2013 | Aditya Sundawa

PERNYATAAN

Dengan ini saya menyatakan bahwa Naskah Publikasi Tugas Akhir ini tidak terdapat

karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi

dan sepanjang sepengetahuan saya juga tidak terdapat karya atau pendapat yang pernah

ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis dikutip dalam naskah ini

dan disebutkan dalam daftar pustaka.

Surakarta, Maret 2013

UNIVERSITAS MUHAMMADIYAH SURAKARTA | 2013 | Aditya Sundawa

ANALISIS PENINGKATAN LABA PENJUALAN BANTAL ANGIN MENGGUNAKAN VARIABLE COSTING DAN THEORY OF CONSTRAINT

(Studi Kasus: UKM M.S.Haris Desa Brangkal, Karanganyar) 1

Aditya Sundawa 2

Siti Nandiroh, 3Mila Faila Sufa

1,2,3

Jurusan Teknik Industri UMS

adityasundawa.08@gmail.com, stnandiroh@rocketmail.com, mfsisonline@gmail.com

Jl. Ahmad Yani Tromol Pos 1 Pabelan Surakarta Telp. (0271) 717417 ext 237

ABSTRAKSI

Usaha kecil menengah M.S.Haris merupakan bagian industri kecil yang bergerak dalam usaha pembuatan bantal angin. Di mana bahan-bahan baku dari bantal angin diproses hingga menjadi produk bantal angin yang siap untuk dipasarkan.

Tujuan dari penelitian ini antara lain menentukan harga pokok produksi menggunakan

variable costing, mengalokasikan sumber daya produksi, menganalisis kendala internal dan

menghitung kapasitas produksi yang optimal dengan menggunakan theory of constraint. Data-data yang diolah didapat dari usaha kecil menengah M.S.Haris sesuai dengan data yang dibutuhkan dalam penelitian.

Hasil penelitian dari perhitungan variable costing didapatkan harga pokok produksi bantal angin per-pack sebesar Rp. 12.182,50 dengan harga jual per-pack sebesar Rp. 21.300,00 kemudian dari perhitungan theory of constraint diketahui bahwa stasiun kerja jahit merupakan stasiun kerja yang menjadi kendala karena memiliki persentase sebesar 107,26 % dan dari perhitungan theory of

constraint didapatkan jumlah produksi optimal sebesar 3.156 pack dengan keuntungan yang diperoleh

sebesar Rp. 19.426,41 dalam periode tiga bulan yang akan datang. Kata kunci: laba, Theory Of Constraint, Variable Costing.

PENDAHULUAN 1. Latar Belakang

Laba merupakan kenaikan modal (aktiva bersih) yang berasal dari transaksi sampingan atau transaksi yang jarang terjadi dari suatu badan usaha, dan dari semua transaksi atau kejadian lain yang mempengaruhi badan usaha selama suatu periode kecuali yang timbul dari pendapatan atau investasi oleh pemilik. (Baridwan, 1992).

Usaha Kecil Menengah (UKM) M.S.Haris merupakan usaha kecil menengah yang bergerak dalam bidang usaha pembuatan bantal angin. Pemasaran dari produk bantal angin ini sendiri cukup luas, sehingga memunculkan persaingan diantara produk-produk bantal angin yang ada. Di dalam persaingan yang tinggi saat ini, menuntut suatu industri untuk menghasilkan produk yang berkualitas tinggi dengan harga yang terjangkau, sehingga perusahaan dapat memberikan kepuasan kepada konsumen.

Dalam penelitian ini metode yang digunakan untuk menentukan harga pokok produksi adalah Metode Variable Costing, karena UKM M.S.Haris merupakan usaha kecil menengah, sehingga produk-produk yang dihasilkan dan dijual hanya dibebani dengan biaya-biaya yang berubah secara sebanding dengan produksi.

Untuk melakukan perbaikan dengan mempertimbangkan kendala-kendala yang ada di dalam proses produksi dalam penelitian ini menggunakan pendekatan Theory Of Constraint (TOC). Pendekatan ini menekankan pada optimasi pemanfaatan stasiun constraint yang bertujuan untuk

UNIVERSITAS MUHAMMADIYAH SURAKARTA | 2013 | Aditya Sundawa

meningkatkan hasil produk jadi keseluruhan yang terjual (throughput), menguragi persediaan (inventory) dan mengurangi biaya operasional (operating expenses).

2. Tujuan Penelitian

Adapun tujuan dilakukannya penelitian ini adalah sebagai berikut: a. Menentukan harga pokok produksi bantal angin.

b. Mengalokasikan sumber daya produksi yang terbatas sehingga didapatkan laba produksi yang optimal.

c. Menentukan dan menganalisis sumber kendala internal yang ada terhadap pengaruh kendala pada sistem produksi.

d. Menghitung kapasitas produksi bantal angin yang optimal untuk meningkatkan laba dengan menggunakan Theory Of Constraint.

LANDASAN TEORI 1. Harga Pokok Produksi

Harga pokok produksi adalah semua pengeluaran yang dilakukan perusahaan untuk memproduksi suatu produk.

Unsur-Unsur Biaya Dalam Harga Pokok Produksi

Terdapat tiga unsur biaya produksi menurut Horngren (1992) yaitu: biaya bahan baku, biaya tenaga kerja langsung dan biaya produksi tak langsung atau biaya overhead pabrik.

a. Biaya Bahan Baku b. Biaya Tenaga Kerja c. Biaya Overhead

Metode Penentuan Harga Pokok Produksi

Metode penentuan harga pokok produksi adalah cara memperhitungkan unsur-unsur biaya ke dalam harga pokok produksi. Dalam memperhitungkan unsur biaya ini, terdapat dua metode yaitu: a. Metode Variable Costing

Variable costing merupakan metode penentuan harga pokok produksi yang hanya

memperhitungkan biaya produksi yang berperilaku variabel ke dalam harga pokok produksi, yang terdiri dari biaya bahan baku, biaya tenaga kerja langsung dan biaya overhead pabrik variabel. harga pokok produksi menurut metode variable costing terdiri dari unsur biaya produksi berikut ini:

Biaya bahan baku xxx

Biaya tenaga kerja langsung xxx

Biaya overhead pabrik variable xxx +

Harga pokok produksi xxx

Dengan demikian total harga pokok produk yang dihitung dengan menggunakan pendekatan

variable costing terdiri dari unsur harga pokok produksi variabel (biaya bahan baku, biaya

tenaga kerja langsung dan biaya overhead pabrik variabel) ditambah dengan biaya non produksi variabel (biaya pemasaran variabel dan biaya adaministrasi dan umum variabel) dan biaya tetap (biaya overhead pabrik tetap, biaya pemasaran tetap, biaya administrasi dan umum tetap). (Mulyadi, 2000)

b. Metode Full Costing

Full costing merupakan metode penentuan harga pokok produksi yang memperhitungkan semua

unsur biaya produksi ke dalam harga pokok produksi. Total harga pokok produk yang dihitung dengan pendekatan full costing terdiri dari unsur harga pokok produksi (biaya bahan baku, biaya tenaga kerja langsung, biaya overhead pabrik variabel dan biaya overhead pabrik tetap) ditambah dengan biaya non produksi (biaya pemasaran, biaya administrasi dan umum).

UNIVERSITAS MUHAMMADIYAH SURAKARTA | 2013 | Aditya Sundawa

2. Pengukuran Kerja

Teknik pengukuran waktu kerja dapat dikelompokkan kedalam dua bagian, yaitu pengukuran waktu langsung dan tidak langsung. Pengukuran waktu langsung meliputi studi waktu dengan jam henti dan sampling kerja, sedangkan pengukuran waktu tidak lansung meliputi standart data (data waktu baku) dan waktu gerakan. (Wignjosoebroto, 1995)

Studi Waktu Dengan Jam Henti

Langkah pertama dalam studi waktu dengan jam henti adalah melakukan pengukuran waktu, kemudian dicatat pada lembar pengamatan. Untuk mengetahui berapa banyak data yang harus diambil, maka perlu pengukuran pendahuluan. Pada tahap ini digunakan tes kecukupan data dan keseragaman data. Apabila dalam tes tersebut data belum mencukupi, maka perlu dilakukan pengukuran waktu lagi untuk menambah data.

Rumus yang digunakan untuk perhitungan adalah: a. Tes Kecukupan Data

2 2 2 / '

x x x N s k NDimana: N’ = Jumlah data yang seharusnya dilakukan N = Jumlah data pengamatan

k = Harga indeks

s = Derajat ketelitian

x = Waktu pengamatan dari setiap elemen kerja

Apabila N’ kurang dari atau sama dengan N, maka data telah cukup. Sebaliknya jika N’ lebih besar dari N, maka data dikatakan kurang dan harus dilakukan penambahan data.

b. Keseragaman Data BKA =Xk

BKB =X k

1 2 1

N X X Dimana: BKA = Batas Kontrol Atas BKB = Batas Kontrol Bawah

X1 = Waktu Pengamatan Ke-1

k = Tingkat Keyakinan, di mana tingkat keyakinan:

k = 1, untuk tingkat keyakinan 68% k = 2, untuk tingkat keyakinan 95% k = 3, untuk tingkat keyakinan 99%

Bila semua data berada dalam batas kontrol, maka data dikatakan seragam. Jika ada data yang berada diluar batas control, maka dikatakan data tersebut mengandung nilai ekstern dan tidak perlu diikut sertakan dalam perhitungan. (Sutalaksana, 1997)

Beberapa perhitungan yang digunakan dalam studi waktu dengan jam henti (stop watch time

study), adalah sebagai berikut:

a. Perhitungan performance rating

Performance rating / penyesuaian dilakukan untuk mengetahui tingkat kewajaran kerja operator

dibandingkan dengan waktu normal operator yang bekerja secara wajar. Performance rating diperlukan dalam perhitungan waktu baku. Penentuannya diambil menurut tabel penyesuaian

Westinghouse. Penyesuaian dengan Westinghouse ini mengarahkan penilaian 4 faktor yang

dianggap dapat menentukan kewajaran dan ketidakwajaran dalam bekerja yaitu: 1) Ketrampilan, yaitu kemampuan mengikuti cara kerja yang telah ditetapkan.

UNIVERSITAS MUHAMMADIYAH SURAKARTA | 2013 | Aditya Sundawa 2) Usaha, yaitu kesungguhan operator ketika melakukan pekerjaan.

3) Kondisi kerja, yaitu kondisi fisik lingkungan kerja.

4) Konsistensi, yaitu kestabilan waktu kerja operator dalam bekerja.

Kemudian dari setiap faktor terbagi kedalam kelas-kelas dengan nilai masing-masing. Rumus untuk perhitungan Performance rating adalah:

PR = (Jumlah penyesuaian keempat faktor) + 1 b. Perhitungan waktu baku

Tujuan perhitungan ini adalah untuk menentukan waktu baku dari kegiatan kerja operator yang diperlukan dalam pembuatan produk.

Rumus yang digunakan dalam perhitungan ini adalah: Waktu baku = (waktu siklus x PR) x

all % 100 % 100 Dimana:

PR = Performance rating = (Jumlah nilai penyesuaian keempat faktor + Allowance)

3. Theory Of Constraint (Teori Kendala)

Theory of constraint (TOC) adalah bahwa setiap organisasi mempunyai kendala-kendala yang

menghambat pencapaian kinerja (performance) yang tinggi. Untuk itu kendala-kendala ini harus diidentifikasi dan diatur untuk memperbaiki kinerjanya. Jika suatu kendala (constrains) telah terpecahkan, maka kendala tersebut kendala berikutnya akan dapat diidentifikasi dan diperbarui.

Dettmer (1997) telah mengembangkan lima langkah dalam usaha untuk memperbaiki setiap elemen yang terdapat di dalam sistem. Lima langkah tersebut adalah:

a. Identifikasi kendala dalam sistem.

Memprioritaskan menurut pengaruh terhadap tujuan. Mungkin ada banyak kendala dalam satuan waktu, tetapi biasanya hanya sedikit kendala yang sesungguhnya dalam sistem itu. b. Memutuskan bagaimana menghilangkan kendala tersebut.

Menentukan bagaimana menghilangkan kendala yang telah ditemukan dengan pertimbangan biaya terendah.

c. Subordinatkan sumber daya lain terhadap sumber daya yang telah ditetapkan sebagai kendala. Mengevaluasi apakah kendala tersebut masih menjadi kendala pada performansi sistem atau tidak. Jika tidak, langsung ke langkah 5. Tapi apabila sistem masih memiliki kendala maka lanjutkan ke langkah 4.

d. Evaluasi kendala.

Apabila langkah ini dilakukan, maka langkah ke-2 dan ke-3 tidak berhasil menangani kendala. Sehingga harus ada perubahan besar dalam sistem seperti reorganisasi, perbaikan modal atau modifikasi subtansi sistem.

e. Kembali ke langkah 1 dan hindari inersia

Inersia adalah solusi yang menyebabkan kendala lain timbul. Perlu diketahui siklus ini tidak akan pernah berhenti.

Jika langkah ke-3 atau langkah ke-4 telah dipecahkan maka kembali ke langkah 1 untuk mengulangi siklus.

Ukuran Kinerja Dalam Theory Of Constraint

Untuk mengukur kinerja perusahaan terdapat kriteria-kriteria pengukuran yang harus digunakan, kriteria itu antara lain:

a. Kriteria pengukuran finansial

1) Keuntungan bersih atau net profit, yaitu selisih hasil produk terjual (throughput) dengan biaya produksi (operating expenses).

UNIVERSITAS MUHAMMADIYAH SURAKARTA | 2013 | Aditya Sundawa 2) Tingkat pengembalian modal (ROI)

I OE T ROI

Dimana: T = Produk terjual OE = Biaya produksi

I = Keuntungan relatif terhadap modal investasi 3) Aliran kas, yaitu aliran keuntungan dalam interval waktu. b. Kriteria pengukuran operasional

Adapun kriteria pengukuran operasional meliputi:

1) Throughput: Suatu pengukuran untuk menghasilkan uang melalui penjualan produk jadi bukan berupa persediaan.

2) Persediaan (Inventory): Semua uang yang diinvestasikan dalam pembelian segala sesuatu sampai diharapkan produk jadi terjual, dapat berupa bahan baku, komponen atau produk jadi yang belum terjual tetapi tidak termasuk tenaga kerja.

3) Biaya Operasional (Operating Expense): Semua uang yang dikeluarkan sistem dalam perubahan persediaan menjadi throughput. Ini termasuk biaya-biaya lain, tenaga kerja langsung dan tak langsung, biaya simpan, depresiasi peralatan dan lain-lain.

Dari sisi operasional, tujuan perusahaan adalah meningkatkan throughput, dengan mereduksi persediaan dan mereduksi biaya-biaya operasional. Maka dengan memperhitungkan pengukuran-pengukuran diatas, produktivitas yang semula mrnggunakan rumus:

Produktivitas =

Input Output

Rumus tersebut berubah menjadi: Produktivitas =

Input Throughput

Produktivitas pada dasarnya berkaitan dengan sistem produksi adalah sistem dimana faktor input dikelola dalam suatu cara yang terorganisir untuk mewujudkan barang atau jasa secara efektif dan efisien.

PENGOLAHAN DATA

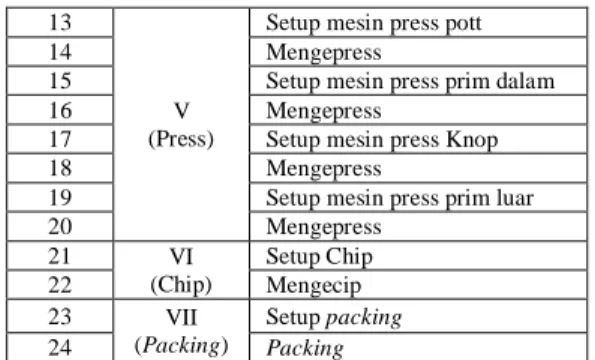

Pada proses produksi bantal angin di UKM M.S.Haris Karanganyar terdapat beberapa elemen-elemen kerja (stasiun kerja). Berikut ini merupakan dekripsi dari masing-masing elemen-elemen kerja.

Tabel 1. Elemen Kerja Pada Proses Produksi Bantal Angin

No. Operasi

Stasiun

Kerja Elemen Kerja 1

I (Potong)

Setup Pemotongan 2 Pemotongan kain olivegrin 3 Setup Pemotongan 4 Pemotongan kain palace 5 Setup Pemotongan 6 Pemotongan kain oscar 7 II (Sablon) Setup Sablon 8 Penyablonan 9 III (Jahit)

Setup mesin jahit 10 Penjahitan 11 IV (Gambar) Setup Gambar 12 Menggambar 13 V (Press)

Setup mesin press pott 14 Mengepress

15 Setup mesin press prim dalam 16 Mengepress

17 Setup mesin press Knop 18 Mengepress

19 Setup mesin press prim luar 20 Mengepress 21 VI (Chip) Setup Chip 22 Mengecip 23 VII (Packing) Setup packing 24 Packing

Sumber: UKM M.S.Haris Karanganyar

Data pengamatan setiap elemen kerja pada bagian produksi bantal angin dilakukan sepuluh kali pengamatan. Hasilnya dapat dilihat pada tabel dibawah ini:

UNIVERSITAS MUHAMMADIYAH SURAKARTA | 2013 | Aditya Sundawa Tabel 2. Data Waktu Pengamatan Setiap Elemen Kerja

Xi

Elemen Kerja (Menit)

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 1 1.12 1.07 1.08 1.33 1.13 2.33 1.33 0.80 2.30 5.13 0.88 0.68 3.15 1.30 2.22 1.13 1.63 0.65 1.08 1.18 0.75 0.65 0.67 0.60 2 1.13 1.03 1.12 1.37 1.15 2.28 1.48 0.75 2.25 5.07 0.85 0.72 3.12 1.33 2.25 1.17 1.60 0.62 1.12 1.22 0.77 0.67 0.65 0.62 3 1.08 1.05 1.07 1.42 1.07 2.32 1.47 0.78 2.23 5.10 0.90 0.67 3.08 1.27 2.27 1.15 1.50 0.63 1.15 1.17 0.72 0.63 0.62 0.58 4 1.12 1.02 1.08 1.32 1.10 2.38 1.43 0.82 2.28 5.02 0.95 0.70 3.13 1.25 2.20 1.18 1.62 0.60 1.10 1.15 0.75 0.70 0.65 0.63 5 1.10 1.07 1.05 1.40 1.12 2.37 1.45 0.73 2.22 5.03 0.85 0.75 3.07 1.32 2.27 1.13 1.63 0.67 1.08 1.22 0.78 0.63 0.68 0.57 6 1.13 1.03 1.10 1.35 1.07 2.32 1.48 0.77 2.28 5.10 0.88 0.68 3.10 1.28 2.30 1.12 1.58 0.62 1.07 1.13 0.73 0.62 0.67 0.58 7 1.07 1.00 1.12 1.33 1.08 2.28 1.35 0.80 2.25 5.03 0.92 0.65 3.12 1.30 2.27 1.10 1.52 0.63 1.10 1.12 0.78 0.65 0.63 0.63 8 1.08 1.10 1.03 1.32 1.10 2.33 1.47 0.75 2.30 5.07 0.93 0.72 3.13 1.32 2.25 1.15 1.55 0.58 1.08 1.15 0.68 0.68 0.62 0.65 9 1.10 1.08 1.05 1.38 1.12 2.32 1.43 0.82 2.27 5.13 0.88 0.67 3.12 1.33 2.22 1.10 1.57 0.65 1.15 1.10 0.72 0.67 0.65 0.62 10 1.15 1.07 1.07 1.33 1.07 2.28 1.48 0.75 2.28 5.10 0.87 0.70 3.10 1.35 2.27 1.12 1.60 0.67 1.12 1.13 0.70 0.62 0.63 0.57 ∑ Xi 11.07 10.52 10.77 13.55 11.00 23.22 14.38 7.77 22.26 50.78 8.92 6.93 31.13 13.05 22.50 11.35 15.80 6.32 10.90 11.57 7.38 6.52 6.47 6.05 ∑ 𝑿 1.11 1.05 1.08 1.36 1.10 2.32 1.44 0.78 2.27 5.08 0.89 0.69 3.11 1.31 2.25 1.14 1.58 0.63 1.09 1.16 0.74 0.65 0.65 0.61

1. Pengujian Keseragaman Dan Kecukupan Data

Proses pengujian data dilakukan dengan tes keseragaman dan kecukupan data pada setiap

elemen kerja. Perhitungan tes keseragaman data pada elemen kerja 1 adalah sebagai

berikut:

a. Tes Keseragaman Data 1) Rata-rata waktu siklus

11 . 1 2 21 . 2

k X X 2) Standar deviasi 1 ) ( 1 2

N X X 1 10 ) 11 . 1 15 . 1 ( .. ... ) 11 . 1 13 . 1 ( ) 11 . 1 12 . 1 ( 2

9 0085 . 0 0009 . 0 0307 . 0 2 X 0217 . 0 4142 . 1 0307 . 0 X 3) Batas kontrol BKA = X k.

X = 1.11 + 2(0.0217) = 1.15 BKB = X k.

X = 1.11 – 2(0.0217) = 1.063UNIVERSITAS MUHAMMADIYAH SURAKARTA | 2013 | Aditya Sundawa

Tingkat keyakinan yang digunakan yaitu 95 % dan tingkat ketelitian 5 %. Dari hasil perhitungan uji keseragaman data terlihat bahwa rata-rata dari sub grup berada dalam batas kontrol, baik Batas Kontrol Atas (BKA) maupun Batas Kontrol Bawah (BKB).

(Pengujian keseragaman data elemen kerja 2 sampai elemen kerja 24 dihitung menggunakan langkah-langkah yang sama dengan pengujian keseragaman data elemen kerja 1 dan hasilnya

adalah

data sudah seragam atau terkendali).

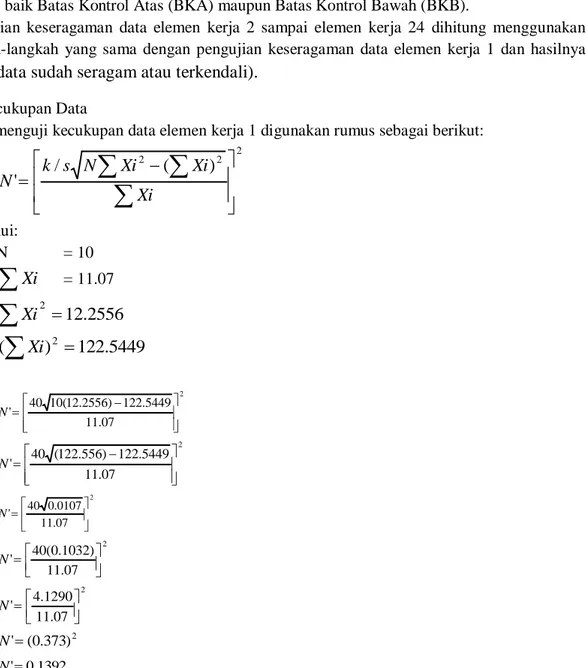

b. Tes Kecukupan Data

Untuk menguji kecukupan data elemen kerja 1 digunakan rumus sebagai berikut:

2 2 2

)

(

/

'

Xi

Xi

Xi

N

s

k

N

Diketahui: N = 10

Xi

= 11.07 2556 . 12 2

Xi5449

.

122

)

(

Xi

2

Jadi, 2 07 . 11 5449 . 122 ) 2556 . 12 ( 10 40 ' N 2 07 . 11 5449 . 122 ) 556 . 122 ( 40 ' N 2 07 . 11 0107 . 0 40 ' N 2 07 . 11 ) 1032 . 0 ( 40 ' N 2 07 . 11 1290 . 4 ' N 2 ) 373 . 0 ( ' N 1392 . 0 ' NDari hasil diatas bahwa N’ < N atau (0.1392 < 10) maka jumlah pengamatan sudah mencukupi dan memenuhi tingkat keyakinan 95 % dan ketelitian 5 %.

(Pengujian kecukupan data elemen kerja 2 sampai elemen kerja 24 dihitung menggunakan langkah-langkah yang sama dengan pengujian keseragaman data elemen kerja 1 dan hasilnya

adalah

data sudah cukup).

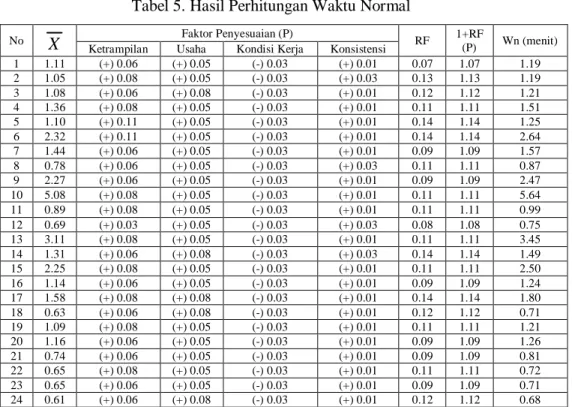

c. Menentukan Waktu Normal

Waktu normal dari data yang terkumpul ditentukan dengan cara berikut:

Tabel 3. Pengamatan Waktu Siklus Subgrup

Sub Grup Waktu Siklus (menit) Rata-rata 1 1.12 1.13 1.08 1.13 1.07 1.11 2 1.13 1.07 1.08 1.10 1.15 1.11

X 2.21 Jadi, 1.11 2 21 . 2 XUNIVERSITAS MUHAMMADIYAH SURAKARTA | 2013 | Aditya Sundawa

Dengan Menggunakan rumus perhitungan Performance Rating untuk elemen pekerjaan setup alat potong adalah sebagai berikut:

Tabel 4. Faktor Penyesuaian Pekerjaan Setup Alat Potong

Faktor Kelas Lambang Penyesuaian Ketrampilan Good C1 (+) 0.06

Usaha Good C1 (+) 0.05 Kondisi Kerja Fair E (-) 0.03 Konsistensi Good C (+) 0.01 (+) 0.07

Maka, Performance Rating = 1.07

Wn = X x P

= 1.11 x 1.07 = 1.18 menit

Dengan cara seperti diatas dilakukan dalam perhitungan untuk elemen-elemen operasi kerja yang lain, dan hasil dari perhitungan dapat dilihat pada tabel dibawah ini:

Tabel 5. Hasil Perhitungan Waktu Normal

No X Faktor Penyesuaian (P) RF 1+RF

(P) Wn (menit) Ketrampilan Usaha Kondisi Kerja Konsistensi

1 1.11 (+) 0.06 (+) 0.05 (-) 0.03 (+) 0.01 0.07 1.07 1.19 2 1.05 (+) 0.08 (+) 0.05 (-) 0.03 (+) 0.03 0.13 1.13 1.19 3 1.08 (+) 0.06 (+) 0.08 (-) 0.03 (+) 0.01 0.12 1.12 1.21 4 1.36 (+) 0.08 (+) 0.05 (-) 0.03 (+) 0.01 0.11 1.11 1.51 5 1.10 (+) 0.11 (+) 0.05 (-) 0.03 (+) 0.01 0.14 1.14 1.25 6 2.32 (+) 0.11 (+) 0.05 (-) 0.03 (+) 0.01 0.14 1.14 2.64 7 1.44 (+) 0.06 (+) 0.05 (-) 0.03 (+) 0.01 0.09 1.09 1.57 8 0.78 (+) 0.06 (+) 0.05 (-) 0.03 (+) 0.03 0.11 1.11 0.87 9 2.27 (+) 0.06 (+) 0.05 (-) 0.03 (+) 0.01 0.09 1.09 2.47 10 5.08 (+) 0.08 (+) 0.05 (-) 0.03 (+) 0.01 0.11 1.11 5.64 11 0.89 (+) 0.08 (+) 0.05 (-) 0.03 (+) 0.01 0.11 1.11 0.99 12 0.69 (+) 0.03 (+) 0.05 (-) 0.03 (+) 0.03 0.08 1.08 0.75 13 3.11 (+) 0.08 (+) 0.05 (-) 0.03 (+) 0.01 0.11 1.11 3.45 14 1.31 (+) 0.06 (+) 0.08 (-) 0.03 (+) 0.03 0.14 1.14 1.49 15 2.25 (+) 0.08 (+) 0.05 (-) 0.03 (+) 0.01 0.11 1.11 2.50 16 1.14 (+) 0.06 (+) 0.05 (-) 0.03 (+) 0.01 0.09 1.09 1.24 17 1.58 (+) 0.08 (+) 0.08 (-) 0.03 (+) 0.01 0.14 1.14 1.80 18 0.63 (+) 0.06 (+) 0.08 (-) 0.03 (+) 0.01 0.12 1.12 0.71 19 1.09 (+) 0.08 (+) 0.05 (-) 0.03 (+) 0.01 0.11 1.11 1.21 20 1.16 (+) 0.06 (+) 0.05 (-) 0.03 (+) 0.01 0.09 1.09 1.26 21 0.74 (+) 0.06 (+) 0.05 (-) 0.03 (+) 0.01 0.09 1.09 0.81 22 0.65 (+) 0.08 (+) 0.05 (-) 0.03 (+) 0.01 0.11 1.11 0.72 23 0.65 (+) 0.06 (+) 0.05 (-) 0.03 (+) 0.01 0.09 1.09 0.71 24 0.61 (+) 0.06 (+) 0.08 (-) 0.03 (+) 0.01 0.12 1.12 0.68

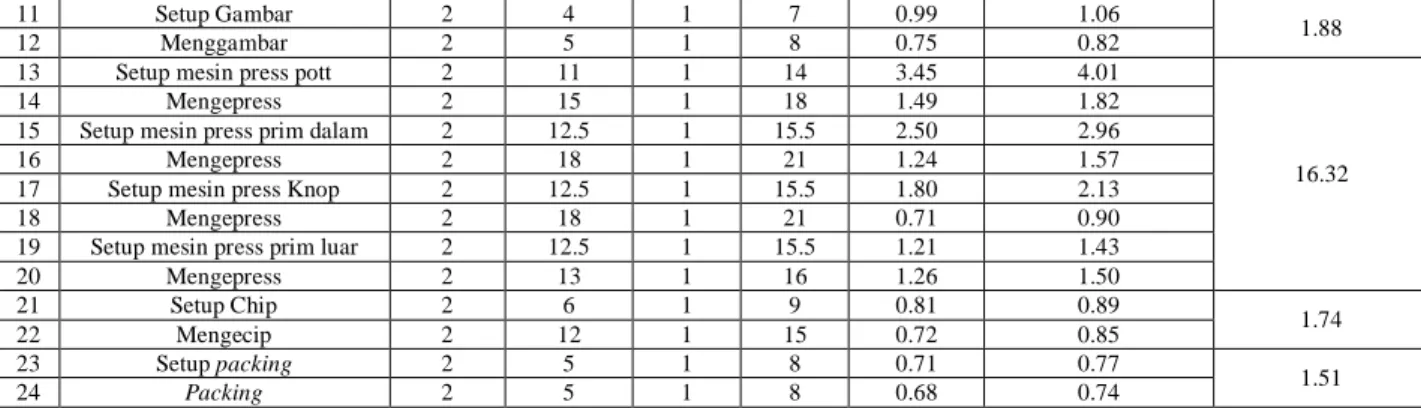

d. Menghitung Waktu Baku

Dalam menentukan waktu baku diperlukan besarnya kelonggaran. Untuk perhitungan waktu baku digunakan rumus:

Waktu baku = Wn x all % 100 % 100

Tabel 6. Hasil Perhitungan Waktu Baku

No Elemen Kerja Personal Fatique Delay Total Wn (menit)

Wb (menit)

All (%) All (%) All (%) All (%) Wb Elemen Kerja Wb Stasiun Kerja 1 Setup Pemotongan 2 21 1 24 1.19 1.57

11.05 2 Pemotongan kain olivegrin 2 11.5 1 14.5 1.19 1.39

3 Setup Pemotongan 2 21 1 24 1.21 1.59 4 Pemotongan kain palace 2 11.5 1 14.5 1.51 1.77 5 Setup Pemotongan 2 21 1 24 1.25 1.64 6 Pemotongan kain oscar 2 11.5 1 14.5 2.64 3.09 7 Setup Sablon 2 11 1 14 1.57 1.83

2.84 8 Penyablonan 2 11.5 1 14.5 0.87 1.02

9 Setup mesin jahit 2 3 1 6 2.47 2.63

8.76 10 Penjahitan 2 5 1 8 5.64 6.13

UNIVERSITAS MUHAMMADIYAH SURAKARTA | 2013 | Aditya Sundawa

11 Setup Gambar 2 4 1 7 0.99 1.06

1.88 12 Menggambar 2 5 1 8 0.75 0.82

13 Setup mesin press pott 2 11 1 14 3.45 4.01

16.32 14 Mengepress 2 15 1 18 1.49 1.82

15 Setup mesin press prim dalam 2 12.5 1 15.5 2.50 2.96 16 Mengepress 2 18 1 21 1.24 1.57 17 Setup mesin press Knop 2 12.5 1 15.5 1.80 2.13 18 Mengepress 2 18 1 21 0.71 0.90 19 Setup mesin press prim luar 2 12.5 1 15.5 1.21 1.43 20 Mengepress 2 13 1 16 1.26 1.50 21 Setup Chip 2 6 1 9 0.81 0.89 1.74 22 Mengecip 2 12 1 15 0.72 0.85 23 Setup packing 2 5 1 8 0.71 0.77 1.51 24 Packing 2 5 1 8 0.68 0.74

2. Perhitungan Variable Costing

Dari beberapa data yang ada maka dapat ditentukan biaya produksi dan non produksi selama periode satu bulan dengan jumlah produksi 1200 pack bantal angin. Data biaya produksi dan non produksi sebelum pemisahan semi variabel dalam periode satu bulan dapat dilihat pada tabel dibawah ini:

Tabel 7. Biaya Produksi Dan Non Produksi Sebelum Pemisahan Semi Variabel

Jenis Biaya Nilai Biaya (Rp) Keterangan A. Biaya Produksi

1. Biaya Bahan Baku Langsung 9286200 Variabel 2. Biaya Tenaga Kerja Langsung 4320000 Variabel 3. Biaya Overhead Pabrik

~Alat Bantu Produksi 1004000 Tetap ~Perawatan Mesin 100000 Variabel ~Penyusutan Mesin 260000 Tetap ~Reparasi dan Pemeliharaan Bangunan 170000 Semi Variabel ~Penyusutan Bangunan 132950 Tetap ~Pajak Bumi dan Bangunan 15000 Tetap ~Listrik 160000 Semi Variabel

Jumlah Biaya Overhead Pabrik 1841950 Total Biaya Produksi (1+2+3) 15448150 B. Biaya Non Produksi

1. Biaya Penjualan

~Promosi Penjualan 406000 Tetap ~Biaya Pengiriman/BBM 202500 Variabel

Total Biaya Penjualan 608500

2. Biaya Administrasi dan Umum

~Biaya Telepon 240000 Semi Variabel ~Reparasi dan Pemeliharaan Mobil 500000 Variabel ~Penyusutan Mobil 279200 Tetap Total Biaya Administrasi dan Umum 1019200

Jumlah Biaya Non Produksi (1+2) 1627700

Total Biaya (A+B) 17075850

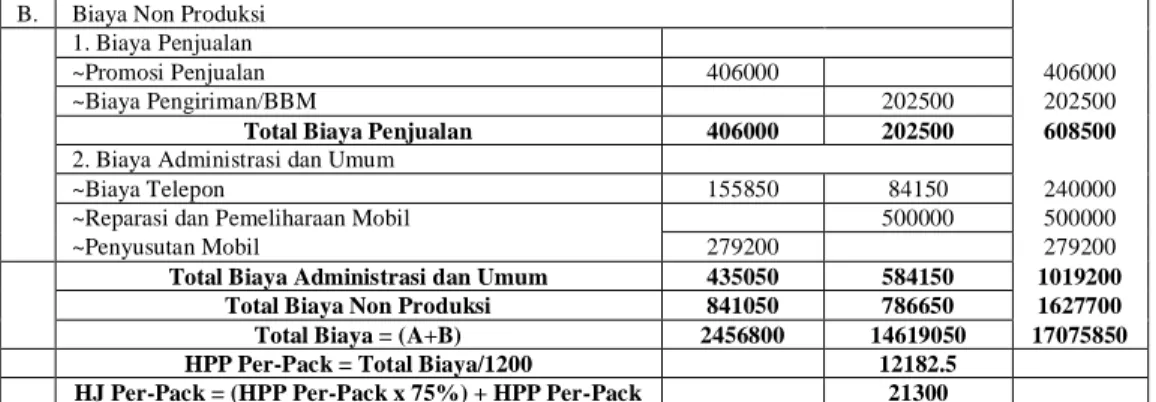

Setelah melakukan perhitungan pemisahan biaya semi variabel, penyusutan bangunan, penyusutan mesin dan penyusutan mobil, maka dapat ditentukan harga pokok produksi. Klasifikasi biaya setelah dilakukan pemisahan biaya semi variabel dapat dillihat pada tabel dibawah ini:

Tabel 8. Klasifikasi Biaya Produksi Dan Non Produksi Setelah Pemisahan Semi Variabel

Jenis Biaya Jumlah Biaya Total Biaya Tetap Biaya Variabel

A. Biaya Produksi

1. Biaya Bahan Baku Langsung 9286200 9286200 2. Biaya Tenaga Kerja Langsung 4320000 4320000 3. Biaya Overhead Pabrik

~Alat Bantu Produksi 1004000 1004000

~Perawatan Mesin 100000 100000

~Penyusutan Mesin 260000 260000

~Reparasi dan Pemeliharaan Bangunan 85850 84150 170000 ~Penyusutan Bangunan 132950 132950 ~Pajak Bumi dan Bangunan 15000 15000

~Listrik 117950 42050 160000

UNIVERSITAS MUHAMMADIYAH SURAKARTA | 2013 | Aditya Sundawa

B. Biaya Non Produksi 1. Biaya Penjualan

~Promosi Penjualan 406000 406000

~Biaya Pengiriman/BBM 202500 202500

Total Biaya Penjualan 406000 202500 608500

2. Biaya Administrasi dan Umum

~Biaya Telepon 155850 84150 240000 ~Reparasi dan Pemeliharaan Mobil 500000 500000

~Penyusutan Mobil 279200 279200

Total Biaya Administrasi dan Umum 435050 584150 1019200

Total Biaya Non Produksi 841050 786650 1627700

Total Biaya = (A+B) 2456800 14619050 17075850

HPP Per-Pack = Total Biaya/1200 12182.5

HJ Per-Pack = (HPP Per-Pack x 75%) + HPP Per-Pack 21300

3. Perhitungan Theory Of Constraint

Data kapasitas tiap stasiun kerja selengkapnya dapat dilihat pada tabel dibawah ini: Tabel 9. Data Kapasitas Stasiun Kerja

No Stasiun Kerja Jumlah Peralatan Waktu Kerja Selama 3 Bulan (menit) Kapasitas Total (menit) Effisiensi (%) Kapasitas Waktu Tersedia (menit) a b c d = (b x c) e f = (d x e) 1 Potong 2 34560 69120 0.88 60825.6 2 Sablon 1 34560 34560 0.88 30412.8 3 Jahit 1 34560 34560 0.88 30412.8 4 Menggambar 1 34560 34560 0.88 30412.8 5 Press 4 34560 138240 0.88 121651.2 6 Mengecip 1 34560 34560 0.88 30412.8 7 Packing 1 34560 34560 0.88 30412.8

Selanjutnya tahap pertama dalam teori kendala adalah mengidentifikasi kendala dalam sistem. Disini berarti menentukan sumber yang kemungkinan berpotensi menjadi kendala (capacity

constraints resourse). Untuk itu perlu penentuan nilai rasio pemanfaatan sumber daya sebagai nilai

kemungkinan menjadi kendala. Nilai terbesar tersebut tergantung pada proses produksi yang dilakukan, yaitu dengan rumus:

Si Ti k

Maka perhitungannya dapat dilihat pada tabel dibawah ini: Tabel 10. Nilai Rasio Kendala

No Stasiun Kerja Kapasitas Waktu 1 Pack Produk (menit) Jumlah Permintaan Selama 3 Bulan Kapasitas Waktu Stasiun Kerja (menit) Kapasitas Waktu Tersedia (menit) Rasio Kendala(K) (%) a b c = (a x b) d e = (c/d) 1 Potong 11.05 3724 41150.2 60825.6 67.65 2 Sablon 2.84 3724 10576.16 30412.8 34.78 3 Jahit 8.76 3724 32622.24 30412.8 107.26 4 Menggambar 1.88 3724 7001.12 30412.8 23.02 5 Press 16.32 3724 60775.68 121651.2 49.96 6 Mengecip 1.74 3724 6479.76 30412.8 21.31 7 Packing 1.51 3724 5623.24 30412.8 18.49

Setelah itu, maka langkah selanjutnya adalah mengalokasikan jumlah produksi tersebut dengan memperhatikan jumlah permintaan dan kapasitas waktunya. Adapun hasilnya dapat dilihat pada tabel solusi interasi dibawah ini:

UNIVERSITAS MUHAMMADIYAH SURAKARTA | 2013 | Aditya Sundawa Tabel 11. Solusi Interasi

No Stasiun Kerja Kapasitas Waktu 1 Pack Produk (menit) Jumlah Permintaan Selama 3 Bulan Kapasitas Waktu Stasiun Kerja (menit) Kapasitas Waktu Tersedia (menit) Rasio Kendala(K) (%) a b c = (a x b) d e = (c/d) 1 Potong 11.05 3724 41150.2 60825.6 67.65 2 Sablon 2.84 3724 10576.16 30412.8 34.78 3 Jahit 8.76 3156 27646.56 27648 100.00 4 Menggambar 1.88 3724 7001.12 30412.8 23.02 5 Press 16.32 3724 60775.68 121651.2 49.96 6 Mengecip 1.74 3724 6479.76 30412.8 21.31 7 Packing 1.51 3724 5623.24 30412.8 18.49

Untuk hasil rekapitulasi perhitungan stasiun kerja jahit dapat dilihat pada tabel dibawah ini: Tabel 12. Rekapitulasi Perhitungan Stasiun Kerja Jahit

No Keterangan Bantal Angin Keterangan 1 Permintaan 3 Bulan 3724 3.724 unit 2 Harga Jual 21300 Rp. 21.300/ unit 3 Biaya Variabel 7740 Rp. 7.740/ unit 4 Laba Kotor @ (2 - 3) 13560 Rp. 13.560/ unit 5 Waktu Penjahitan 8.76 8,76 menit 6 Laba/waktu 1547.95 Rp. 1.547,95/ unit 7 Kapasitas Penjahitan 8.76 8,76 menit 8 Jml Produk diproduksi 3156 3.156 unit 9 Total Kapasitas Waktu (7 x 8) 27646.56 27.646,56 menit 10 Total Laba Kotor (4 x 8) 42795360 Rp. 42.795.360 11 Biaya Operasional 23368950 Rp. 23.368.950 12 Keuntungan Bersih 19426410 Rp. 19.426.410

KESIMPULAN DAN SARAN 1. Kesimpulan

Berdasarkan hasil perhitungan dan analisa pada Bab sebelumnya, yakni Bab IV maka dapat diperoleh kesimpulan sebagai berikut:

a. Berdasarkan hasil perhitungan dari variabel costing didapatkan harga pokok produksi bantal angin per-pack sebesar Rp. 12182,50 dengan harga jual produk bantal angin per-pack sebesar Rp. 21.300,-.

b. Dari hasil perhitungan dan analisa data diketahui bahwa stasiun kerja yang menjadi kendala adalah stasiun kerja jahit, karena memiliki nilai persentase kendala diatas 100% yaitu sebesar 107,26%.

c. Usulan perbaikan untuk memenuhi permintaan pasar yaitu dengan menambah jam kerja karyawan yang biasa disebut dengan jam lembur.

d. Berdasarkan hasil perhitungan, keuntungan/ laba yang diperkirakan dapat dicapai oleh UKM dengan jumlah produksi optimal sebesar 3.156 pack serta memperhatikan pembatas yang ada dalam proses produksi adalah sebesar Rp. 19.426.410,- untuk periode permintaan 3 bulan.

2. Saran

Berdasarkan hasil penelitian dan analisa data yang telah dilakukan maka penulis memberikan saran kepada UKM dalam melaksanakan kegiatan produksi, diantaranya adalah:

a. Untuk menentukan solusi yang paling baik yang dapat memberikan keuntungan/ laba yang maksimal terhadap UKM maka perlu dilakukan penelitian lebih lanjut dalam menganalisa dan mendukung program perbaikan berkelanjutan dengan menambah jam kerja karyawan/ lembur.

UNIVERSITAS MUHAMMADIYAH SURAKARTA | 2013 | Aditya Sundawa

b. Pimpinan UKM hendaknya memberikan kebijakan-kebijakan kepada karyawan agar dapat bekerja dengan performa yang terbaik dan maksimal sehingga dapat meningkatkan keuntungan/ laba yang maksimal dengan cara memberikan bonus pada akhir tahun, menambah gaji karyawan apabila dapat menyelesaikan produk lebih banyak, memberikan kesejahteraan bagi karyawan untuk memotivasinya dalam bekerja.

c. Pemilik atau pimpinan UKM hendaknya melakukan investasi dengan mengganti mesin dan alat produksi yang lama diganti dengan mesin dan alat produksi yang baru jika sumber daya tersebut sudah tidak lagi bekerja dengan maksimal.

DAFTAR PUSTAKA

Baridwan, Zaki. 1992. Intermediate Accounting. Yogyakarta: PT BPFE-Yogyakarta

Dettmer, H, William. 1997. Goldrat’s Theory Of Constraint: A System Approach to Continuous

Improvement,

Wilwouke: ASQC Quality Press

Handogo. 2009. Aplikasi Theory Of Constraint Untuk Optimasi Volume Produksi Pada PT.

Tri Kartika Megah Salatiga Jl. Solo – Salatiga KM 4 Salatiga: Universitas

Muhammadiyah Surakarta

Horngren, Charles T & Foster, George. 1992. Akuntansi Biaya. Jakarta: erlangga Mulyadi. 2000. Akuntansi Biaya. Yogyakarta: Aditya Media

Rozi, Ahmad. 2010. Penentuan Harga Pokok Produksi Lele Pada Petani Lele Di Desa Tuntang. Semarang: Universitas Diponegoro Semarang

Sutalaksana, Z. Iftikar. 1997. Teknik Tata Cara Kerja. Bandung: Jurusan Teknik Industri Institut Teknologi Bandung

UKM M.S.Haris, Pabrik Pembuatan Bantal Angin (Air Pillow), Brangkal, Karangrejo, Karanganyar Wignjosoebroto, Sritomo. 1995. Ergonomi Studi Gerak dan Waktu, Edisi Pertama. Jakarta: Guna