BAB I PENDAHULUAN

1.1 Latar Belakang

Dalam proses pengolahan mineral, proses awal yang pertama dilakukan adalah crushing.Crushing merupakan proses pengecilan ukuran ore atau bijih yang didapat dari proses penambangan mineral. Proses dari crushing sendiri menggunakan beberapa jenis alat.Indikator atau ukuran pemisahan dari setiap alat ini pun akan berbeda-beda sesuai keinginan dan hasil dari pengecilan ore yang dinginkan. Alat dari proses ini disebut crusher.Crusher akan mengecilkan ukuran ore dengan metode yang beragam sesuai dengan crusher yang digunakan.Proses crushing ini akan membantu dalam proses pengolahan mineral selanjutnya yakni proses grinding. Dalam kominusi terdapat grinding. Grinding sendiri merupakan proses peremukan bijih mineral dengan system menggiling.Proses dari grinding sendiri menggunakan beberapa jenis alat.Indikator atau ukuran pemisahan dari setiap alat ini pun akan berbeda-beda sesuai keinginan dan hasil dari pengecilan bijih mineral yang dinginkan.Alat dari proses Ini disebut grinder.Grinder akan mengecilkan ukuran ore dengan metode yang beragam sesuai dengan grinder yang digunakan.Proses grinding ini akan membantu dalam proses pengolahan mineral selanjutnya yakni proses konsentrasi.

1.2 Rumusan Masalah

Berdasarkan latar belakang diatas, kami merumuskan masalah sebagai berikut :

1. Apa yang dimaksud proses crushing ?

2. Alat apa saja yang digunakan dalam proses crushing ? 3. Apa yang dimaksud proses grinding ?

BAB II CRUSHING

2.1 Definisi Proses Crushing

Proses crushing merupakan proses awal yang dilakukan terhadap suatu mineral yang telah melalui proses penambangan.Crushing sendiri adalah pengecilan ukuran bijih mineral atau batuan yang mengandung bijih mineral menjadi ukuran yang lebih kecil.Proses crushing ini dilakukan agar material atau bijih mineral dapat melalui proses selanjutnya yakni grinding. Proses crushing dibagi menjadi beberapa jenis antara lain : primary crushing, secondary crushing dan fine crushing.Primary crushing sendiri merupakan proses pengecilan bijih mineral awal setelah dilakukannya penambangan untuk mendapatkan ukuran yang lebih kecil dari mineral sebelumnya. Untuk secondary crushing, proses ini dilakukan untuk lebih memperkecil ukuran mineral setelah melalui primary crushing.Pada secondary crushing, ukuran bijih mineral berkisar 2.5”.Sedangkan fine crushing adalah penghaulsan bijih-bijih yang berukuran 1.5”-2.5” tadi menjadi lebih halus yakni pada ukuran -325#.

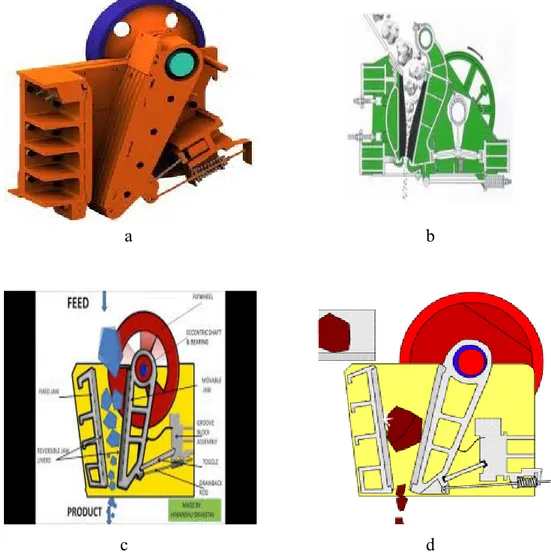

2.2 Alat-Alat Crushing 2.2.1 Jaw Crusher

Jaw crusher merupakan alat yang menyebabkan patah atau hancurnya suatu mineral yang diproses di dalamnya.Secara otomatis, bijih mineral yang awalnya besar akan mengalami penusutan ukuan menjadi lebih kecil. Jaw crusher sendiri pada umumnya dibuat dengan toggle sebagai bagian terlemah, yang mana hal ini dapat menjadikan jaw crusher dapat menghancurkan tanpa membuat kecacatan yang banyak.Contoh Jaw Crusher antara lain : blake, pivot, eccentric dan dodge.dari keempat contoh tersebut, blake dan eccentric lah yang memiliki ukuran paling besar yakni 125x150 mm sampai 1600x2100 mm.Sedangkan bila ditinjau dari segi perbandingan rasio reduksi, keempatnya memiliki perbandingan yang sama yakni 7:1.

a b

c d

Gambar 2.1 (a) Jaw Crusher. (b) Blake Jaw Crusher. (c) Eccentric Jaw Crusher. (d) Dodge Jaw Crusher

Faktor-faktor yangmempengaruhi efisiensi jaw crusher : 1 Lebar lubang bukaan

2 Variasi dari throw 3 Kecepatan

4 Ukuran umpan 5 Reduction ratio (RR)

6 Kapasitas yang dipengaruhi oleh jumlah umpan per jam dan berat jenis umpan

Reduction ratio merupakan perbandingan antar ukuran umpan dengan ukuran produk. Reduction ratio yang baik untuk ukuran primary crushing adalah 4 – 7, sedangkan untuk secondary crushing adalah 14 – 20 dan fine crushing (mill) adalah 50 -100.

1 Sistem Blake degan ciri-ciri titik engsel di atas, bagian bawah bergerak mundur maju.

2 Sistem Dodge degan ciri-ciri titik engsel di bawah, bagian atas bergerak mundur maju.

Kebaikan pemecah menurut sistem Dodge ialah pada titik engselnya terletak dibagian bawah. Pada waktu pemecahan berlangsung lubang pembuang hanya sedikit terbuka (seolah-olah tetap). Oleh karena itu hasil olahannya akan lebih rata. Keburukannya ialah lubang pembuang itu mudah tersumbat. Pemecah menurut sistem Blake paling banyak di pakai karena tidak mempunyai keburukan seperti Dodge. Keburukan sistem Blake hasil olahan kurang rata. Supaya mulut kedua rahang itu tidak mudah rusak, biasanya dilapis dengan plat baja yg dikeraskan dan mudah diganti. Pada bidang penekan dari plat baja itu di bentuk rusuk-rusuk bergerigi untuk mempercepat proses pemecahannya.

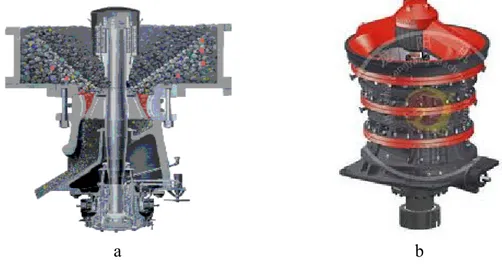

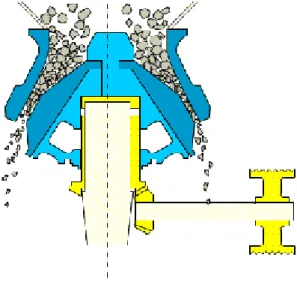

2.2.2 Gyratory Crusher

Gyratory crusher adalah alat yang menghancurkan bongkahan bijih mineral dengan sistem tekanan yang berasal dari kedua sisi rahangnya. Gyratory crusher memiliki mata perhancur di permukaan bagian rahang luar diatas body atau penyangga. Gyratory crusher dibagi menjadi 2 yakni true gyratory dan cone. True gyratory memiliki ukuran 760x1400 mm sampai 2135x3300 mm. Dengan ukuran yang sebesar itu memungkinkan true gyratory menampung lebih banyak bijih mineral yang akan melalui proses crushing.True gyratory digunakan untuk batuan mineral primer maupun sekunder. Sedangkan cone memiliki ukuran diameter 600-3050 mm.Cone memiliki perbandingan rata-rata rasio reduksi sebesar 6:1 sampai 8:1.Cone digunakan pada proses crushing sekunder dan tersier. Gyratory crusher konsep dasarnya mirip dengan jaw crusher, terdiri dari permukaan cekung dan kepala kerucut; kedua permukaan biasanya dilapisi dengan permukaan baja mangan. Kerucut bagian dalam memiliki gerakan melingkar

sedikit, tetapi tidak memutar, gerakan ini dihasilkan oleh eccentric assembly. Seperti jaw crusher, feed bergerak ke bawah antara dua permukaan makin kebawah ukuran akan semakan hancur sampai cukup kecil untuk jatuh keluar melalui celah antara dua permukaan.

a b

Gambar 2.2 (a) True Gyratory Crusher. (b) Cone Gyratory Crusher

Sebuah grytory crusher adalah salah satu jenis crusher primer dalam tambang bijih atau pabrik pengolahan. Gyratory crusher dapat digunakan untuk penghancuran primer atau sekunder. Penghancuran oleh grytory crusher disebabkan oleh penutupan secara berjenjang celah antara mainshaft assembly (bergerak) dipasang vertikal pada poros pusat dan Shell assembly (tetap) dipasang pada bingkai utama crusher. Kesenjangan dibuka dan ditutup diatur oleh eccentric essembly pada bagian bawah spindle yang menyebabkan poros pusat bergerak. Poros vertikal bebas berputar mengelilingi porosnya Mesin ini memiliki rahang bundar (circular jaw).Sebuah crushing head yang berbentuk kerucut berputar di dalam sebuah funnel shaped casing yang membuka ke atas.Crushing head tersebut berfungsi memcahkan umpan yang masuk. Alat ini mempunyai kapasitas yang lebih besar dibandingkan dengan jaw crusher. Faktor yang mempengaruhi Gyratory Crusher :

1. Ukuran butir

2. Kandungan air dari feed 3. Kecepatan putaran 4. Gape

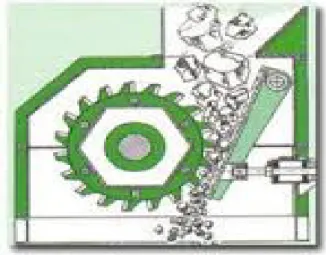

Roll Crusher adalah type crusher dengan sistem gilas rotary dengan kecepatan rpm yang realatif lebih rendah dari impact crusher yaitu sekitar 300 rpm dan memiliki kapasitas produksi yang jauh lebih besar. Unjuk kerja dari mesin Roll Crusher ini bergantung pada jenis / kualiatas material gigi gilasnya, ukuran shaft dan ukuran Roda nya, yang semuanya harus disesuaikan dengan raw material dan target kapasitas produksi. Roll Crusher biasa banyak digunakan didunia pertambangan, yaitu untuk menghancurkan batuan dengan tingkat kekerasan & keuletan yang relatif rendah, seperti batu bara, batu kapur, bahan semen, batu tembaga, belerang, dsb. Roll crusher memiliki rasio MAKSIMUM pengurangan teoritis 4:1. Jika partikel 2 inci diumpankan ke crusher melempar satu ukuran absolut terkecil bisa harapkan dari crusher adalah 1 / 2 inci. Roll Crusher hanya akan menghancurkan materi ke ukuran partikel minimum sekitar 10 Mesh (2 mm). Roll crusher digunakan sebagai crusher sekunder atau crusher terseier setelah batuan melewati crusher tipe lain yang berfungsi sebagai crusher primer. Roll crusher terdiri dari single roll dan double roll. Single roll digunakan untuk memecahkan batuan yang lembap dan tidak menguntungkan jika digunakan untuk memecahkan batuan yang abrasive. Kapasitas roll crusher tergantung pada jenis batuan, ukuran crusher primer, ukuran batuan yang diinginkan, lebar roda dan kecepatan roda berputar.

Roll Crusher atau pemecah batu jenis roll, memecah batu dengan menjepitnya diantara satu roll, dua roll atau lebih, dimana roll-roll akan berputar berlawanan dengan adanya berat tersendiri dan gusuran dari batu, maka batu akan pecah. Adapun permukaan dari Roll bermacam-macam ada yang rata, bergelombang, beralur dengan bermacam-macam, gigi-gigi dan sebagainya, sesuai dengan jenis batu dan hasil pemecahan yang diharapkan. Beberapa keuntungan utama dari roll crusher antara lain :

1. Memberikan distribusi produk ukuran yang sangat halus dan 2. Menghasilkan debu yang sangat sedikit.

Crusher Rolls secara efektif digunakan dalam material penghancur dimana bijih tidak terlalu kasar dan juga digunakan dalam pertambangan skala produksi lebih kecil antara lain bijih logam abrasif, seperti emas. Batubara mungkin adalah pengguna terbesar roll Crusher saat ini, meskipun batubara akan menggunakan roll crusher, baik single roll Crusher maupun double roll Crusher, crusher primer

dapat mengurangi batubara ROM. Biasanya, crusher ini akan memiliki bentuk gigi yang berada di muka gulungan. (Roll crusher yang digunakan untuk mineral dan bijih logam memiliki gulungan yang halus.

Pada single roll crusher memiliki satu buah roda. Bagian utamanya adalah bagian roda silinder yang dapat berputar yang berfungsi sebagai penghancur batuan, pelat befungsi untuk menahan. Single Roll Crusher melakukan pengurangan ukuran di daerah panghancuran berbentuk baji yang mendapat tekanan. Tubuh penghancur terdiri dari satu roll berputar dan pegas peredam dan piringan yang terletak di sisi berlawanan. Jarak antara dasar dari pelat penghancur dan ujung gigi roll crusher memeliki jarak yang dapat bervariasi tergantung pada ukuran produk yang diinginkan. Setiap keausan yang mungkin terjadi dapat disesuaikan melalui pela penghancur.

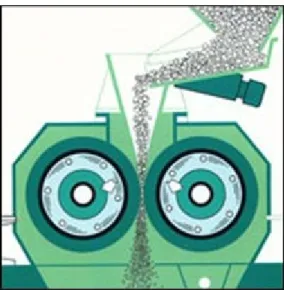

Gambar 2.3 Single Roll Crusher 2.2.4 Double Roll Crusher

Double roll crusher adalah roll crusher yang mempunyai 2 buah roller, dengan sumbu yang sejajar pada bidang horizontal yang sama. Double roll crusher sangat cocok digunakan untuk batuan mineral jenis : Batu bara,lime stone, kaolin, phospat, dan tersier crusher pada batu split/andesit. Dengan kecepatan 300-350 rpm double roll crusher memiliki kecepatan dalam menghancurkan berbagai jenis batuan. Double roll crusher melakukan peremukan dengan cara menjepit benda yang hendak diremukkan diantara satu buah roller yang dikenal dengan sebutan crushing roll. Alat ini terdiri dari 2 silinder (roller) dengan sumbu yang sejajar

pada bidang horizontal yang sama kedua roller berdekatan lalu berputar dengan arah putaran berlawanan kemudian batubara mentah diumpan masuk akan dijepit diantara dua roller, akibat tekanan yang kuat akhirnya batubara mentah remuk dan jatuh kedalam roller truk ke penampungan. Tipe roll crusher dari bentuk permukaan roll antara lain :

1. Smooth roll

Tipe roll berdasar bentuk permukaan ini mempunyai kegunaan khusus terutama dalam mengolah bahan. Smooth roll adalah permukaan roll yang halus tanpa gerigi. Roll jenis ini biasanya digunakan untuk memeras minyak dari biji-bijian, dll. Roll ini biasanya banyak terdapat pada double roll. Tipe smooth roll digunakan pada bahan yang mempunyai tinkat kekerasan yang rendah contohnya biji-bijian.

2. Roll yang bergerigi

Tipe roll yang mempunyai permukaan yang bergerigi digunakan untuk memecah bahan yang memiliki tingkat kekerasan medium sampai high. Roll jenis ini memiliki ketahanan dan energi yang besar sehingga mampu memecah batuan yang keras dengan permukaannya yang kasar. Tipe roll yang bergerigi ini baik digunakan pada single maupun double roll.

3. Roll bergerigi dengan hammer

Tipe roll ini digunakan untuk hasil pengolahan yang lebih halus. Hasil yang dihasilkan menjadi lebih kecil atau halus. Penggunaan roll ini pada single roll crusher.

Tipe roll crusher dari gerakan roll (double roll crusher) antara lain : 1. Dua roll yang bergerak

Pada umumnya roll crusher mengandalkan gerak roll untuk memecah bahan. Pada single roll, yang bekerja hanya sebuah roll saja, sehingga dapat diketahui pasti bahwa gerakan rollnya memutar. Sedangkan pada double roll crusher, ada dua buah roll yang bekerja. Keduanya adalah roll yang memiliki fungsi sama yaitu memecah bahan. Karena ada dua buah roll yang bekerja, dapat dipastikan bahwa gerak roll dapat sama dapat pula tidak. Tipe dua roll yang bergerak pada double roll crusher berarti kedua buah roll bergerak bersamaan dengan arah yang berlawanan.

2. Double roll dengan kedua roll yang bergerak

Pada double roll yang mempunyai cara kerja seperti ini, maka hanya ada satu roll di antara kedua roll yang bergerak memutar memecah bahan. Sedangkan satu roll tidak bergerak, fungsinya sebagai penahan pemecahan atau pengolahan bahan. Sekilas jika dicermati, seperti cara kerja pada single roll, namun memiliki roll yang berbeda. Tapi dilihat dari fungsinya, maka akan terlihat berbeda. Karena dari segi hasil double roll yang memiliki satu buah roll yang bergerak, memiliki hasil lebih halus dibanding single roll. Pada tipe roll jenis ini, hanya digunakan pada roll yang memiliki permukaan halus atau smooth roll. Karena dilihat dari cara gerak, tidak memungkinkan jika roll dengan permukaan bergerigi bekerja dengan metode seperti ini.

Karateristik atau Bagian dari Roll crusher antara lain : 1. Base Frame dan Hopper

Semua konstruksi baja dibuat, terbuat dari pelat baja Roll memiliki akses dilepas meliputi untuk memungkinkan pemeliharaan berkala dan pemeriksaan gulungan.

2. Bearings

Bearing bekerja sebagai anti-gesekan atau bantalan bulat roller yang mendukung poros roll. Mereka adalah adaptor yang dipasang dan dilumasi, dan terkandung dalam heavysection. Sebuah plat yang terletak antara bantalan geser dan dasar bingkai untuk mencegah keausan pada bantalan dasar.

3. Segel Debu

Segel Debu sekitar roll poros mencegah debu dari melarikan diri ke atmosfer. V-belt drive adalah sala satunya.

4. Desain Roll

Kerang Roll tersedia dalam berbagai paduan untuk mengolah bahan pakan. Permukaan roll mencakup berbagai elemen penghancur, seperti intermeshing gigi, manik-manik dilas, bergalur dan smoothfaced atau kombinasi halus dan manik-manik, semuanya dirancang untuk siap mengubah bahan dan menghancurkan sampai tahap yang diinginkan. 5. Tramp Perlindungan

Otomatis perlindungan terhadap baja, sampah dan lainnya uncrushables disediakan oleh toggle khusus pengaturan. Toggle akan terbuka dan bergerak roll bergerak kembali, membuat lubang besar untuk lulus

mekanisme beralih uncrushable material.The menyediakan produk positif ukuran kontrol dan bar torsi dan keterkaitan balik roll bergerak menjamin keselarasan paralel gulungan sepanjang waktu.

6. Penyesuaian Ukuran Hidrolik

Penyesuaian ukuran produk dicapai melalui suatu mekanisme hidrolik yang beroperasi melalui batang torsi. Shims Baja ketebalan yang bervariasi yang digunakan untuk menjaga pengaturan sementara crusher sedang bekerja.

Gambar 2.3 Double Roll Crusher 2.3.5 Cone Crusher

Cone crusher merupakan pengembangan dari gyratory crusher. Konstruksinya mempunyai sepasang kerucut yang satu diam dan yang satunya berputar. Proses pemecahan bahan olahan (Feed) dari pemecah rahang ini berlangsung continue dengan cara gesekan & potongan. Akan tetapi pada pemecah kerucut ini cara memecahnya tidak berkala seperti pemecah rahang, melainkan terus-menerus. Pada waktu pemecah kerucut ini bekerja, ujung sumbu atas kerucut berfungsi sebagai engsel, sedangkan ujung bagian bawah berkeliling hingga gerakan kerucut berayun mengelilingi bagian bawah dalam selubung yang tetap. Akibat ayunan kerucut ini jarak antara kerucut dengan selubung berubah-ubah. Pada waktu ruang itu sedang mengecil terjadi pemecahab dan pada waktu ruang membesar bahan olhan yang sudah di giling akan turun. Pekerjaan ini

berlangsung sepanjang keliling kerucut dan terus-menerus. Konstruksi sebuah pemecah kerucut yang diputarkan dengan perantaraan sebuah rod sabuk dengan roda gigi konis (roda gigi tirus). Dalam pesawat ini sumbu utam bagian bawah dimasukkan kedalam uatu tabung eksenterik. Bila tabung tersebut di putar makanya sumbunya akan berayun. Kadang-kadang bidang penekan kerucut dan tabung kerucut membentuk rusuk-rusuk dan bias diganti bilamana sudah tipis atau terjadinya aus.

Gambar 2.4 Cone Crusher

BAB III GRINDING

3.1 Definisi Proses Grinding

Proses grinding atau bisa disebut juga proses penggilingan merupakan proses yang masuk didalam proses dressing selain crushing.Prosese grinding

(penggilingan) dibutuhkan untuk menghancurkan bijih mineral yang besar dengan efek pecahan yang kecil. Alat grinding mungkin dapat dibagi lagi dengan metode pemasukan dan pengeluaran dari bijih mineral.Grinder juga dapat dibagi berdasarkan umpan atau feed yang digunakan baik dalam basah atau kering. Terdapat perbedaan mencolok antara crusher dan tumbling mill.Pertama, tumbling mill relatif memaksakan pembatasan ukuran umpan dan produk, karena pada proses awalannya ukuran mineral lebih besar berkali lipat. Perbedaan kedua berfokus pada penggunaan energy.Jaw dan gyratory crusher menggunakan energy alat langsung terhadap partikel bijih mineral.Dengan tumbling mill, energy yang dihasilkan tersimpan dalam mill shell, media, dan dalam gerakan mineral;patahan yang terjadi pada produk dalam mill dan merupakan proses statistik. Tahap grinding dilakukan dengan meremukkan bijih yang besar menjadi bijih yang lebih halus.Hal ini dilakukan untuk memudahkan pemisahan bijih yang telah menjadi serpihan tadi dengan mineral pengotornya.

3.2 Alat-Alat Grinding 3.2.1 Rod Mill

Rod mill merupakan salah satu alat dari proses grinding yang melakukan sedikit pengendalian pada ukuran produk dimana produk yang dihasilkan akan berbentuk lebih halus.Mengapa rod mill dapat melakukan pengendalian tersebut ? Karena pertikel besar yang terseleksi akan menjadi partikel halus dalam mekanisme proses grinding dalam rod mill. Dengan demikian, transport bahan yang melewati rod mill ini tergantung pada karakteristik aliran.seperti perbedaan yang terletak pada kendala dalam pelepasan tekanan pada crusher.

Gambar 3.1 Rod Mill 3.2.2 Ball Mill

Ball mill merupakan salah satu contoh mesin grinding yang paling umum digunakan. Alat ini berbentuk seperti silinder yang cukup besar .Pada bagian dalam alat ini terdapat banyak bola yang terbuat dari logam keras dengan ukuran yang berbeda-beda. Ball mill dapat dioperasikan untuk memperhalus bijih dalam kondisi yang basah. Ball mill juga digunakan secara primer maupun sekunder. Untuk pengoperasian primer, bijih yang dimasukan kurang lebih berukuran 50-100 mm. Sedangkan untuk pengoperasian sekunder,, bijih yang digiling berukuran 20-50mm.Tujuannya untuk memperoleh produk sebesar ~45μm.

Gambar 3.2 Ball Mill

Alat ini bergerak dengan cara berputar. Ketika silinder raksasa berputar, bola-bola logam yang ada di dalamnya akan menggelinding, sehingga bijih material yang dimasukkan akan hancur terlindas.

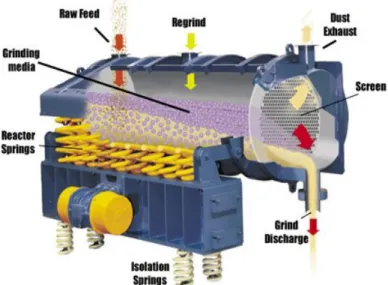

3.2.3 Vibrating Mill

Vibrating mill banyak digunakan karena relatif lebih hemat energi. Namun alat ini mempunyai kemampuan yang relatif rendah, sehingga vibrating mill hanya dibatasi untuk partikel berukuran kecil.Material yang digunakan biasanya

batubara. Vibrating mills sendiri merupakan alat grinding yang mirip dengan ball mill. Tetapi, vibrating mill terdapat kaki-kaki penggetar. Sistem kerja vibrating mill dengan tidak memutar silinder, namun menggetarkan silinder, sehingga bola-bola grinder yang berada di dalamnya bergetar dan menghancurkan pertikel-pertikel material.Penghancuran ini bisa disebut peremukan, karena sistem kerja grinding adalah meremukkan

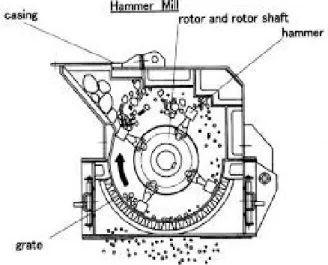

Gambar 3.3 Vibrating Mill 3.2.4 Hammer mill

Hammer mill merupakan aplikasi dari gaya pukul (impact force). Prinsip kerja hammer mill adalah rotor dengan kecepatan tinggi akan memutar palu-palu pemukul di sepanjang lintasannya. Bahan masuk akan terpukul oleh palu yang berputar dan bertumbukan dengan dinding, palu atau sesama bahan. Akibatnya akan terjadi pemecahan bahan. Proses ini berlangsung terus hingga didapatkan bahan yang dapat lolos dari saringan di bagian bawah alat. Jadi selain gaya pukul dapat juga terjadi sedikit gaya sobek. Penggiling palu merupakan penggiling yang serbaguna, dapat digunakan untuk bahan kristal padat, bahan berserat dan bahan yang agak lengket. Pada skala industri penggiling ini digunakan untuk lada dan bumbu lain, susu kering, gula dan lain-lain (Wiratakusumah, 1992).

Menurut Mc Colly (1955), penggunaan hammer mill mempunyai beberapa keuntungan antara lain adalah :

2. Dapat digunakan untuk menghasilkan hasil gilingan yang bermacam-macam ukuran

3. Tidak mudah rusak dengan adanya benda asing dalam bahan dan beroperasi tanpa bahan

4. Biaya operasi dan pemeliharaan lebih murah dibandingkan dengan burr mill

Sedangkan beberapa kerugian menggunakan hammer mill antara lain adalah : 1 biasanya tidak dapat menghasilkan gilingan yang seragam

2 biaya pemasangan mula-mula lebih tinggi dari pada menggunakan burr mill

3 untuk gilingan permulaan atau gilingan kasar dibutuhkan tenaga yang relatif besar sampai batas-batas tertentu.

Gambar 3.4 Hammer Mill

DAFTAR PUSTAKA

Gaudin, A.M., “Flotation”, Mc Graw Hill Book Co., Inc., New York, 1957. Hayes, P.C., “Process Selection in Extractive Metallurgy”, Hayes Publishing Co., Brisbane, Australia, 1985.

Kelly, Errol. G. and J. Spothiswood, David. “Introduction to Mineral Processing”. Willey & Sons inc. 1982.

Taggart, A.F., “Elements of Ore Dressing”, John Wiley & Sons, Inc., New York, 1954.

Taggart, A.F., “Handbook of Mineral Dressing”, John Wiley & Sons, Inc., New York, 1956.