STUDI PENGARUH RASIO MASSA

PELET KOMPOSIT BIJIH

BESI/BATUBARA TERHADAP HASIL REDUKSI LANGSUNG

PELET

KOMPOSIT

BIJIH

BESI/BATUBARA

DENGAN

MENGGUNAKAN

SINGLE CONVEYOR BELT HEARTH FURNACE

Romeyndo Gangga Wilman dan Johny Wahyuadi Soedarsono

Teknik Metalurgi dan Material Fakultas Teknik Universitas Indonesia

Abstrak

Dalam pengolahannya, proses reduksi bijih besi secara umum terbagi atas

dua metode yaitu reduksi langsung (

direct reduction

) dan reduksi tidak langsung

(

indirect reduction

).

Indirect reduction

dilakukan dalam

blast furnace

dengan

reduktor berupa kokas atau

char

dengan temperatur di atas titik lebur besi dengan

produk berupa lelehan logam Fe. Sedangkan proses reduksi langsung adalah

proses reduksi dengan menghindari fasa cair dan menggunakan batubara atau

minyak bumi sebagai reduktornya dan membutuhkan

feed

bijih besi dengan kadar

Fe yang tinggi seperti yang dimiliki bijih besi di Indonesia. Dalam penelitian ini,

proses reduksi langsung yang menggunakan pelet komposit bijih besi/batubara

dilakukan dengan menggunakan teknologi

single conveyor belt hearth furnace

.

Pelet yang digunakan pada penelitian ini berasal dari Kalimantan Selatan,

Indonesia. Sampel merupakan mineral besi jenis

lump ore

dengan ukuran

partikel -140#. Reduktor yang digunakan adalah batubara yang memiliki

calorific

value

tertentu dan sebagai pengikat (binder) butir-butir campuran bijih

besi/batubara pada proses peletasi digunakan bentonit 1% yang memiliki nilai

plastisitas tertentu. Komposisi (

mass ratio)

dari pelet komposit tentunya

mempengaruhi perolehan besi yang dihasilkan, karena penentuan

mass ratio

dari

pelet komposit menentukan jumlah reduktor yang digunakan.

Mass ratio

pelet

yang paling efisien dapat menentukan perolehan fasa Fe yang diperoleh,

sehingga kita dapat menentukan

mass ratio

yang menghasilkan Fe paling

banyak, dalam skala laboratorium. Tujuan penelitian yaitu untuk

mengetahui pengaruh

mass ratio

pelet sehingga dapat diperoleh

mass ratio

yang

paling efisien pada proses reduksi langsung dengan teknologi

single conveyor belt

hearth furnace

Kata kunci : reduksi,

single conveyor belt hearth furnace

, bijih besi, batubara,

mass ratio

, fasa.

Abstract

The treatment process requires the separation of iron from iron ore with

impurities-impurities. This process is called the iron ore reduction process. In

processing, iron ore reduction process is generally divided into two methods:

direct reduction (direct reduction) and reduction (indirect reduction). Indirect

reduction is done in a blast furnace with a reducing agent such as coke or char at

temperatures above the melting point of the product in the form of molten iron to Fe

metal. While the direct reduction process is the reduction process by avoiding the

liquid phase and the use of coal or oil as needed feed reduktornya and iron ore with

high Fe levels like those of iron ore in Indonesia. In this study, the direct reduction

process using composite pellets of iron ore / coal performed using a single technology

conveyor belt furnace hearth. Pellets used in this study came from South Kalimantan,

Indonesia. The sample is a mineral type of lump iron ore with a particle size of

-140 #. Reducing agent used is coal that has a certain calorific value and the binder

(binder) mixed grains of iron ore / coal used in the process pelletasi 1% bentonite

which has a certain plasticity. Composition (mass ratio) of composite pellets of

course affect the acquisition of iron is produced, because the determination of the

mass ratio of the composite pellets were used to determine the amount of reducing

agent. Mass ratio pellets to determine the most efficient acquisition of Fe phase

obtained, so that we can determine the mass ratio that produces Fe at most, on a

laboratory scale. The purpose of research is to determine the effect of pellet mass

ratio that can be obtained in the most efficient mass ratio in the direct reduction

technology with a single conveyor belt furnace hearth.

Keywords: reduction, single conveyor belt hearth furnace, iron ore, coal, mass ratio,

phase.

Latar Belakang

Indonesia memiliki cadangan bijih besi yang besar, menduduki peringkat

21 besar produksi besi dan baja di Dunia

[1]. Banyaknya cadangan yang cukup besar

dan harga bijih besi yang relatif bersaing menyebabkan komoditas bijih besi

menjadi salah satu bahan tambang yang penting di Indonesia.

Banyak perusahaan telah bereksplorasi di berbagai tempat, namun

sayangnya bahan tambang ini belum dimanfaatkan secara optimal karena

seluruhnya diekspor ke luar negeri. Pada tahun 2009 Indonesia mengekspor

lebih dari 6,513 juta ton bijih besi (Steel Statistical Yearbook, 2010; Media

Industri, 2010) dalam bentuk iron ore atau bijih besi mentah.

Pendirianindustry ironmaking untuk memproduksi Sponge Iron

yang

sedang dilakukan hanya dapat mengolah bijih besi kadar tinggi.

Kenyataannya cadangan bijih besi lokal yang terbanyak jumlahnya yaitu jenis

laterit, dengan kadar Fe yang rendah, belum dimanfaatkan sebagai bahan

baku.

Beberapa penemuan dalam industry ironmaking sudah ditemukan seperti

Blast Furnace, Rotary Hearth Furnace, TRP-9810 Technology

[2]ataupun Itmk3

[3]sangat bermanfaat dalam pengolahan bijih besi yang akan dibuat di Indonesia

bila terlaksana. Namun, alat-alat yang digunakan adalah alat-alat

mass-production dan ditinjau dari harga dari alat-alat yang digunakan cenderung mahal

dan relatif kurang terjangkau untuk industri-industri di Indonesia.

Pada proses reduksi langsung terdapat beberapa parameter yang

mempengaruhi terbentuknya Fe pada produk reduksi langsung, salah satunya yaitu

rasio massa. Pada proses reduksi langsung yang menggunakan batubara sebagai

reduktornya akan dihasilkan gas CO yang berfungsi untuk mereduksi besi oksida yang

dikandung bijih besi. Reaksi pembentukan gas CO membutuhkan karbon,yang

diperoleh dari batubar sehingga jumlah kandungan batubara yang diberikan sangatlah

berpengaruh terhadap tersedianya gas CO untuk mereduksi besi oksida. Oleh karena

itu, pada studi ini akan diteliti efek kandungan batubara dalam komposisi pelet

terhadap perubahan senyawa, perubahan struktur makro yang terjadi,serta menentukan

komposisi yang paling efisien pada produk reduksi langsung dengan menggunakan

teknologi yang prinsip kerjanya mirip dengan teknologi

Paired Straight Hearth

Furnace

yaitu dengan menggunakan tungku yang di dalamnya terdapat sebuah

conveyor untuk menjalankan bijih besi.

Tinjauan Teoritis

Rasio massa bijih besi/batubara adalah salah satu parameter, selain

temperatur dan waktu tahan dan yang mempengaruhi terbentuknya Fe pada proses

reduksi langsung. Pengaruh temperatur terhadap berlangsungnya proses reduksi besi

oksida pada bijih besi dapat dilihat dari Diagram Boudouard-Baur-Glaessner

[4], yang

juga merupakan dasar untuk reduksi langsung dengan karbon. Diagram

Boudouard-Baur-Glaessner menunjukkan bahwa setiap reaksi reduksi besi oksida membutuhkan

gas CO, yang berarti bahwa senyawa yang terbentuk pada proses reduksi langsung

dipengaruhi oleh persentase dari gas CO yang terbentuk. Persentasi dari gas CO yang

terbentuk tersebut tentunya berkaitan dengan jumlah batubara yang dikandung dalam

pelet. Dari diagram Boudouard-Baur-Glaessner tersebut juga dapat diketahui jumlah

kandungan gas CO yang dihasilkan pada temperatur tertentu.

Metodologi Penelitian

Batu besi yang berasal dari Kalimantan Selatan, Indonesia, dengan ukuran

partikel -140#, dilakukan karakterisasi

X – Ray Diffraction

(XRD) untuk mengetahui

senyawa yang dikandungnya dan

X-ray fluorescence spectrometry

(XRF) untuk

mengetahui komposisi unsur yang dikandungnya serta

Simultaneous Thermal Analysis

(STA) untuk mengetahui reaksi-reaksi yang terjadi pada bijih besi berdasarkan

perubahan entalpi dan massa. Setelah itu serbuk bijih besi dicampur dengan serbuk

batubara, yang telah diuji STA, dengan rasio massa bijih besi : bajubara 2:1 ,1:1, dan

1:2 kemudian ditambahkan bentonit sebagai pengikat (

binder

) butir-butir campuran

bijih besi/batubara. Campuran tersebut lalu diaduk (

mixing

) dan dipeletasi

menghasilkan bola-bola pelet dengan diameter sekitar 14mm. Pelet komposit tersebut

lalu dilakukan karakterisasi STA.

Setelah itu dilakukan pemanasan awal pada pelet pada temperatur 200

oC

selama 10 menit untuk mencegah terjadinya

thermal shock

saat proses reduksi

langsung. Kemudian dilakukan proses reduksi langsung pada pelet komposit pada

temperatur 900

oC dengan waktu tahan 30 menit. Hasil reduksi langsung, yang disebut

direct reduced iron

(DRI), kemudian diuji XRD untuk mengetahui senyawa yang

dikandungnya dan dibandingkan dengan hasil XRD bijih besi sebelum direduksi.

Selain itu, dilakukan juga pengamatan makro menggunakan mikroskop optik yang

dilengkapi kamera digital pada serbuk DRI. Pengamatan makrostruktur serbuk DRI

bertujuan untuk melihat kecenderungan aglomerasi logam Fe yang terjadi pada DRI.

Hasil Penelitian

Hasil Pengujian STA Bijih Besi

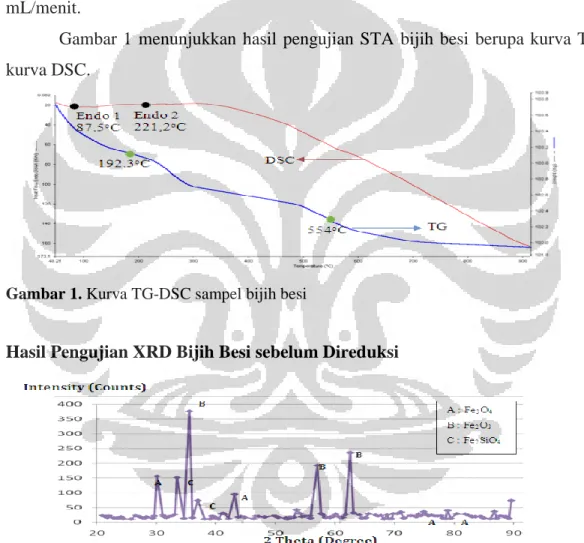

Analisa STA dilakukan pada rentang temperatur 25 – 1000°C dalam atmosfir

nitrogen. Laju kenaikan temperatur sebesar 10°C/menit dan laju alir gas total 20

mL/menit.

Gambar 1 menunjukkan hasil pengujian STA bijih besi berupa kurva TG dan

kurva DSC.

Gambar 1. KurvaTG-DSC sampel bijih besi

Hasil Pengujian XRD Bijih Besi sebelum Direduksi

Gambar 2. Grafik pola XRD (yang telah diolah) sampel bijih besi

Hasil Pengujian XRF Bijih Besi

Tabel 1. Komposisi kimia bijih besi

Elemen

Fe

Al

Si

Ca

%

elemen

74,88

4,48

14,27

3,8

Hasil Pengujian STA Pelet Komposit Bijih Besi/Batubara

Analisa STA dilakukan pada rentang temperatur 25 – 1000°C dalam atmosfir

nitrogen. Laju kenaikan temperatur sebesar 10°C/menit dan laju alir gas total 20

mL/menit.

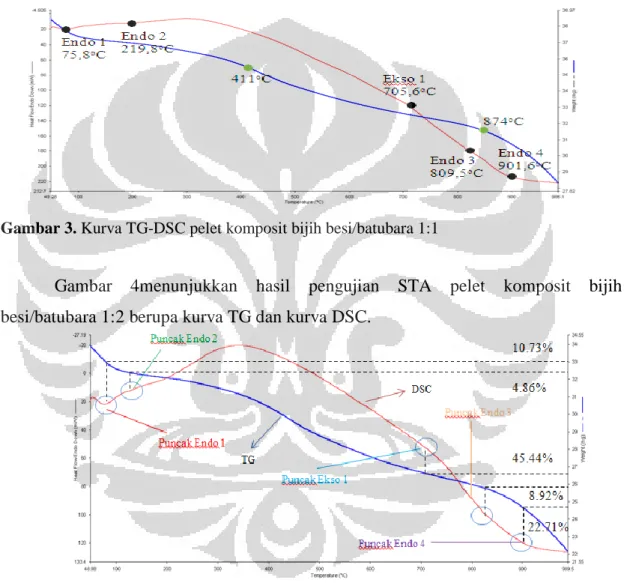

Gambar 3 menunjukkan hasil pengujian STA pelet komposit bijih

besi/batubara 1:1 berupa kurva TG dan kurva DSC.

Gambar 3. KurvaTG-DSC pelet komposit bijih besi/batubara 1:1

Gambar 4menunjukkan hasil pengujian STA pelet komposit bijih

besi/batubara 1:2 berupa kurva TG dan kurva DSC.

Gambar 4 Kurva TG-DSC Sampel Pelet Komposit 1:2

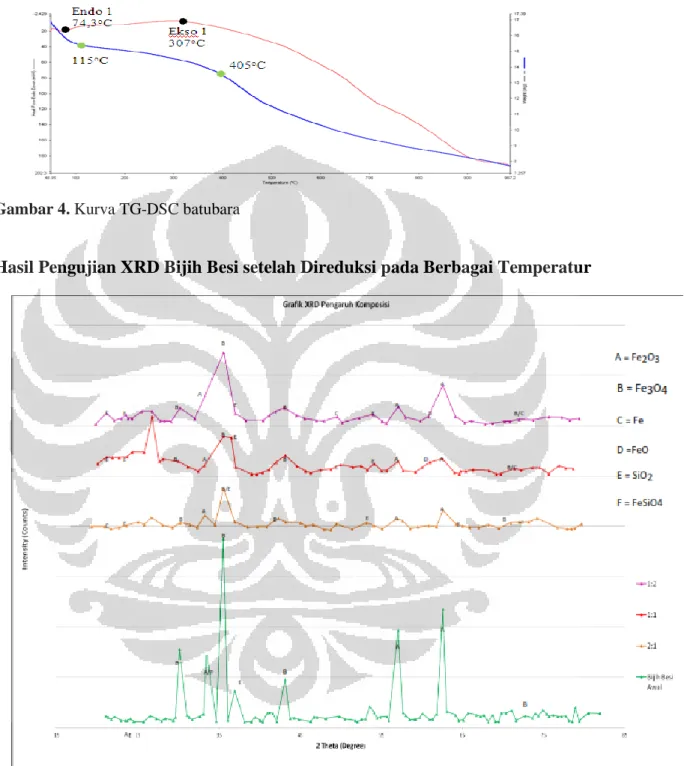

Hasil Pengujian STA Batubara

Analisa STA dilakukan pada rentang temperatur 25 – 1000°C dalam atmosfir

nitrogen. Laju kenaikan temperatur sebesar 10°C/menit dan laju alir gas total 20

mL/menit.

Gambar 4. menunjukkan hasil pengujian STA batubara berupa kurva TG dan

kurva DSC.

Gambar 4. KurvaTG-DSC batubara

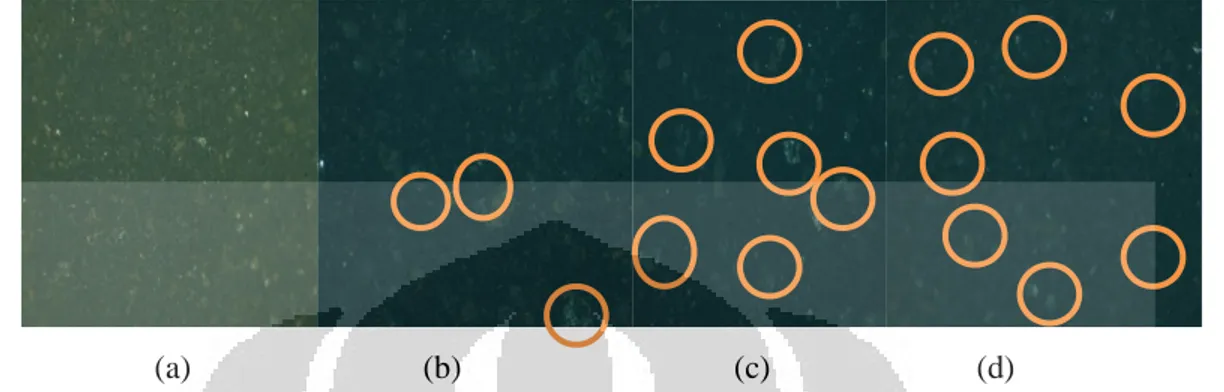

Hasil Pengujian XRD Bijih Besi setelah Direduksi pada Berbagai Temperatur

Gambar 5. Grafik pola XRD sampel tereduksi pada berbagai temperatur

Hasil Struktur Makro Pelet Komposit Bijih Besi/Batubara Sebelum dan Sesudah

Reduksi

(a) (b) (c) (d)

Gambar 6. (a) Foto makro pelet sebelum direduksi, perbesaran 50x;(b) Foto makro pellet 2:1 setelah direduksi pada 900oC, perbesaran 50x;(c) Foto makro pelet 1:1setelah direduksi pada 900oC. perbesaran 50x;(d) Foto makro pelet 1:2 setelah direduksi pada 900oC, perbesaran 50x (lingkaran oranye menunjukkan aglomerat-aglomerat yang terbentuk)