BAB II

TINJAUAN PUSTAKA

2.1. Pengertian Perawatan (Maintenance)

Perawatan merupakan pekerjaan rutin, pekerjaan yang berulang-ulang, diperlukan untuk menjaga fasilitas yang ada agar tetap dalam keadaan baik (optimal) dapat digunakan sesuai dengan kapasitas dan efesiensi semula. Fasilitas yang dimaksud antara lain : mesin produksi, peralatan dan lain-lain. Dengan demikian perusahaan terhindar dari terjadinya kerugian produksi dan kerugian lainnya.

Kegiatan perawatan juga mencakup kegiatan pembersihan (service), reparasi (repair), dan penggantian. Kaitan perawatan dan service bahwa proses perawatan juga di dalamnya mencakup kegiatan service.

Kegiatan pembersihan (service) adalah pekerjaan mengatur kerapian, keindahan, dan kebersihan mesin dan peralatan. Dengan demikian mesin dan peralatan akan awet (tidak mudah rusak) dan tetap dalam kondisi optimal seperti semula.

Dengan adanya maintenance maka fasilitas pabrik dapat terjaga dengan baik sehingga kegiatan produksi dapat berlangsung dengan lancar. Perawatan disuatu industri merupakan salah satu faktor yang penting dalam mendukung suatu proses produksi yang mempunyai daya saing di pasaran. Produk yang dibuat industri harus mempunyai hal-hal berikut:

1. Kualitas baik. 2. Harga pantas.

Oleh karena itu proses produksi harus didukung oleh peralatan yang siap bekerja setiap saat dan handal. Untuk mencapai hal itu maka peralatan-peralatan penunjang proses produksi ini harus selalu dilakukan perawatan yang teratur dan terencana (Santoso ; 2010).

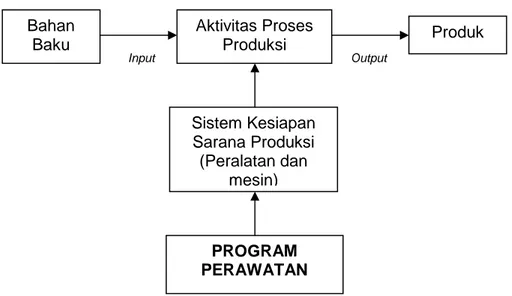

Secara skematik, program perawatan di dalam suatu industri bisa dilihat pada gambar 2 dibawah ini.

Gambar 2 Diagram perawatan Pendukung Industri (Supandi ; 1998).

2.1.1. Tujuan Umum Program Manajemen Perawatan Industri

Beberapa tujuan umum program manajemen perawatan industry adalah untuk menunjang aktivitas dalam bidang perawatan, yaitu :

1. Memperpanjang waktu pengoperasian fasilitas industry yang digunakan semaksimal mugkin, dengan biaya perawatan yang seminimum mungkin dan adanya proteksi yang aman dari investasi modal.

2. Menyediakan modal biaya tertentu dan informasi-informasi lainnya yang dapat menunjang penuh dalam bidang perawatan.

Bahan Baku Aktivitas Proses Produksi Produk Sistem Kesiapan Sarana Produksi (Peralatan dan mesin) PROGRAM PERAWATAN Input Output

3. Menentukan metode evaluasi prestasi kerja yang dapat berguna untuk manejemen secara umum dan bagi epngawas (supervisor ) perawt khususnya.

4. Membantu dalam menciptakan kondisi kerja aman, baik untuk bagian operasi maupun personil perawatan lainnya dengan menetapkan dan menjaga standar perawatan yang benar.

5. Meningkatkan keterampilan para pengawas dan para operator perawatan melalui latihan (Supandi ; 1998).

2.1.2. Manfaat Perawatan Dan Pemeliharaan

Jika berbicara tentang manfaat, maka paling tidak ada enam manfaat yang dapat dipetik dari adanya kegiatan perawatan (maintenance) ini:

1. Perbaikan terus menurus. 2. Meningkatkan kapasitas. 3. Mengurangi persediaan. 4. Biaya operasi lebih rendah. 5. Prokduvitas lebih tinggi. 6. Meningkatkan kualitas.

Filosofi dasar dari perawatan ini sebenarnya adalah perbaikan terus menerus. Sesuatu yang tidak dirawat akan cepat sekali usang. Justru itu, kegiatan perawatan ini menjadi hal yang penting dalam manajemen operasi, baik manufaktur maupun jasa, terutama pabrik-pabrik yang menggunakan mesin yang berputar dan beroperasi setiap saat.

Dengan adanya perbaikan yang terus menerus, maka tidak akan ada pengerjaan ulang atau proses ulang, sehingga kapasitas akan meningkat. Aspek

yang perlu diperhatikan dalam masalah ini adalah monitoring penyetelan (setup). Penyetelan yang baik akan menghasilkan output yang baik. Pernah ada pabrik pengemasan air madu dalam gelas plastik yang beroperasi sangat tidak efisien, karena setiap seribu botol harus disetel ulang karena menghasilkan output yang cacat, akibatnya kapasitas produksi tidak maksimal.

Hal ini akan mengakibatkan harga jual produk dapat ditekan lebih rendah, karena biaya operasi yang lebih rendah. Dengan demikian terciptalah apa yang disebut cost advantage (keunggulan biaya). Artinya, dengan kualitas yang sama, harga dapat ditetapkan lebih murah (Supandi ; 1998).

2.1.3. Taktik Perawatan Dan Pemeliharaan Yang Digunakan

Ada dua taktik pemeliharaan yang dapat digunakan antara lain (Supandi ; 1998):

1. Menerapkan pemeliharaan pencegahan (preventive maintenance).

2. Meningkatkan kemampuan dan kecepatan perbaikan (break down maintenance).

Pemeliharaan pencegahan yang periodik dan terencana sangat diperlukan pada fasilitas-fasilitas produksi yang termasuk dalam unit kritis, seperti (Supandi ; 1998):

a. Kerusakan mesin akan menyebabkan terhentinya seluruh aktivitas proses produksi.

b. Kerusakan mesin akan mempengaruhi kualitas produk. c. Investasi yang ditanamkan dalam perawatan itu cukup besar. d. Kerusakan mesin akan membahayakan pekerja.

Preventive maintenance ini mampu mengatasi kerusakan tiba-tiba atau mendadak. Hal ini dikarenakan preventive maintenance ini dapat mendeteksi

sinyal kapan suatu mesin mengalami kerusakan. Artinya, preventive maintenance ini dapat menentukan kapan suatu mesin memerlukan perbaikan.

Kegiatan secara periodik dan terencana dimaksudkan agar pemeliharaan yang dilakukan dalam jangka waktu tertentu menurut petunjuk pabrikasi perawatan mesin, misalnya setiap minggu, bulan, tahun, atau dengan mengunakan jam mesin. Hal yang tidak boleh dilupakan selain pemeliharaan secara periodik adalah pemeliharaan yang rutin dilakukan setiap hari berupa pembersihan, pelumasan, penyetelan, dan lain-lain.

Pada prinsipnya, preventive maintenance ini ditunjukan untuk menghindari suatu kerusakan yang fatal dan signifikan pada mesin produksi, bila diambil contoh pabrik gula, maka kegiatan preventive maintenance ini dapat berupa :

a. Pembersihan.

b. Perbaikan kecil dan penyetelan mesin produksi. c. Pelumasan.

d. Penyediaan suku cadang.

Pemeliharaan atau perawatan dilakukan setelah mesin produksi mengalami kerusakan pada saat mesin sedang beroperasi, biasanya kerusakan ini terjadi akibat tidak diimplementasikannya preventive maintenance (Supandi ; 1998).

2.1.4. Peranan perawatan ( maintenance)

Beberapa perusahaan seringkali perawatan di pandang dengan remeh, yang dapat mengganggu proses produksi, yang menyebabkan kegiatan perawatannya tidak baik. Peranan yang penting dari kegiatan perawatan ini baru

diingat dan dilaksanakan setelah mesin proses produksi rusak dan menghambat kerja perusahaan.

Adanya perawatan yang rutin dan teratur dapat menjamin selama mungkin proses produksi berlangsung, kecil sekali kemungkinan terjadi kemacetan yang disebabkan oleh mesin produksi tersebut, oleh karena itu kegiatan perawatan terfokus pada perawatan komponen saja.

Peranan bagian perawatan tidak hanya menjaga agar pabrik dapat tetap bekerja untuk menghasilkan produk dalam waktu yang ditentukan, tetapi juga menjaga agar pabrik dapat bekerja secara efisien.

Pada meningkatkan kinerja alat, departemem perawatan atau pemeliharaan merumuskan sebuah pedoman sebagai dasar perjalanan menuju tercapainya maintenance excellence atau perawatan dan pemeliharaan yang sempurna (Supandi ; 1998).

Beberapa kondisi yang ingin dicapai dari maintenance excellence antara lain:

• 80% pekerjaan adalah terencana. • Tingkat kerusakan alat sangat rendah.

• Biaya perawatan dan pemeliharaan sangat efisien.

• Tercipta komunikasi dan kerja sama yang baik antara semua seksi di dalam departemen perawatan mesin produksi.

Untuk mencapai maintenance excellence, depertemen perawatan telah merumuskan tahapan perjalanan yang akan ditempuh dengan menitikberatkan beberapa strategi yang dibagi menjadi tiga fase berikut ini:

Fase I : Pengembangan dan peningkatan perencanaan. Fase II: peningkatan ketahanan dan ketangguhan alat. Fase III: Pengembangan dan peningkatan kualitas kerja.

Berikut adalah mine maintenance Road Map atau perjalanan Departemen perawatan alat menuju maintenance excellence. Perjalanan menuju maintenance excellence di gambarkan sebagai jalan yang berbelok-belok. Hal ini di sebabkan manajemen departemen perawatan dan pemeliharaan menyadari bahwa perjalanan menuju maintenance excellence tidak mudah, dibutuhkan perkembangan berkelanjutan dan berkesinambungan di segala bidang, serta pekembangan melalui perbaikan perencanaan dan program pengembangan kepemimpinan.

Selain itu, untuk mencapai maintenance excellance juga mutlak dibutuhkan kerja sama yang baik dengan departemen-departeman lain, seperti departemen pengadaan barang (material management) dan departemen operasional (operations). Tanpa pengaturan pengadaan barang atau material dan penggunaan alat yang baik, akan sulit dicapai kesempurnaan dalam perawatan atau pemeliharaan alat. Sulitnya menunjukan kualitas dari pekerjaan terhadap alat tersebut, apakah kualitas dari chip baik, sehingga kerusakan tidak akan terjadi sampai dengan chip berikutnya, atau kualitas chip buruk dalam waktu beberapa jam terjadi kerusakan pada alat.

Hal terpenting dalam langkah pengembangan ini adalah tindakan yang harus dilakukan untuk mengurangi kerusakan tersebut, perlu dilakukan tindakan pencegahan sedini mungkin agar ketahanan alat dapat dijaga dan dipelihara (Supardi ; 1998).

Masalah/Kerusakan di Alat

Manajemen Permasalahan Alat

Pemeliharaan Terencana Pemeliharaan Prediktif Pemeliharaan Proaktif Penyebab Timbulnya Masalah Kerusakan Kualitas Pembangunan Ulang Masalah Operasional Masalah Desain Kualitas Pemeliharaan Kualitas Material Estimasi Masalah Inspeksi Pemeliharaan Reaktif Kerusakan

3 Cara Mencapai Pemeliharaan Alat Secara Proaktif : 1. Operator Peduli terhadap alat yang dioperasikan 2. Pencegahan langsung di sumber kerusakan 3. Reaksi pemeliharaan yang cepat dan berkualitas

Sumber :Mahler & Sabirin 2008:130 Gambar 3. Program Perawatan dan Pemeliharaan Alat

A. Analisa kegagalan

Tujuan dari pengembangan analisis ini adalah untuk mengidentifikasi akar permasalahan dari suatu kerusakan alat dan pekerjaan yang tidak terencana. Ada beberapa informasi yang diperlukan agar permasalahan dari kerusakan dapat ditentukan, antara lain:

a. Tipe kegagalan (faiure modes). Ini diperlukan bagi rotation planner atau field inspector untuk melakukan tindakan awal setelah kerusakan dan pekerjaan yang tidak terencana teridentifikasi.

b. Gejala kerusakan (symptoms). Ini diperlukan bagi operator untuk mengingatkan dan menginformasikan kepada dispatcher tentang segala potensi kerusakan yang mungkin akan terjadi.

c. Penyebab yang kelihatan (apparent cause). Ini diperlukan bagi maintenance planners dan action tem untuk mengambil kesimpulan atas apa yang terjadi dilapangan sehubungan dengan kondisi pada waktu beroperasi.

d. Inti permasalahan (root couse). Ini diperlukan bagi inpector, action tem dan maintenance engineering untuk mendefinisikan tindakan perawatan yang benar dan harus dilakukan sehubungan dengan masalah yang terjadi (perbaikan, penggantian, atau melumasi).

e. Dengan diperoleh informasi-informasi diatas, dapat ditentukan tindakan yang tepat untuk meningkatkan ketahanan alat (Hurst ; 2006).

B. Sistem dan proses penelusuran komponen

Karena sekitar 80% ketahanan dan ketangguhan alat dipengaruhi oleh ketahanan dan ketangguhan komponen, sudah pasti inisiatif ini juga lebih diarahkan kepada kualitas komponen. Agar analisis tentang komponen bisa

dilakukan lebih mendalam, diterapkanlah component tracking sytem. Sistem ini didesain untuk menyimpan data komponen yang dipasang dan dilepas dari sebuah mesin, sehingga dapat dilihat keberadaan komponen tersebut dan berapa lama komponen itu beroperasi sebelum diganti. Selain itu, dengan sistem ini juga bisa diketahui status, lokasi, maupun ketersediaannya. Sistem dan proses ini untuk tahap awal hanya diterapkan bagi komponen yang memiliki nilai tinggi dan berpengaruh signifikan terhadap proses operasional (Supandi ; 1998).

2.1.5. Jenis-jenis perawatan (maintenance)

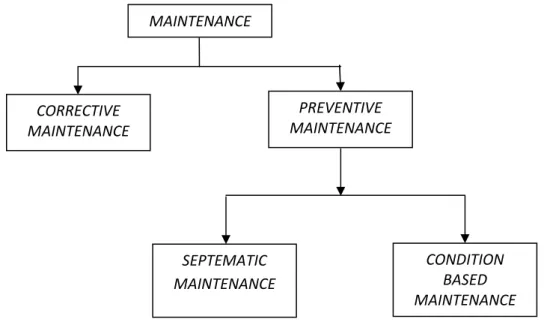

Kegiatan perawatan ( maintenance) yang dilakukan dalam suatu pabrik dapat dibedakan menjadi dua yaitu corrective maintenance dan preventive maintenance. Sedangkan preventive maintenance dibedakan lagi menjadi dua yaitu septematic maintenance dan condition based maintenance. Digambarkan dalam diagram sebagai berikut :

Gambar 4. Diagram Maintenance MAINTENANCE CORRECTIVE MAINTENANCE PREVENTIVE MAINTENANCE SEPTEMATIC MAINTENANCE CONDITION BASED MAINTENANCE

2.1.5.1 Corrective Maintenance

Merupakan kegiatan pemeiharaan dan perawatan yang dilakukan pada saat atau setelah terjadinya suatu kerusakan pada fasilitas produksi sehingga tidak dapat berfungsi dengan baik. Corrective Maintenance sering disebut dengan kegiatan perbaikan.

2.1.5.2 Preventive Maintenance

Merupakan kegiatan pemeliharaan dan perawatan yang dilakukan untuk mencegah timbulnya kerusakan-kerusakan yang tidak terduga dan menemukan kondisi atau keadaan yang dapat menyebabkan fasilitas produksi mengalami kerusakan pada waktu digunakan dalam proses produksi. Preventive Maintenance dapat dibedakan menjadi dua yaitu :

1. Septematic Maintenance

Merupakan kegiatan perawatan mesin-mesin dan fasilitas produksi secara teratur dengan adanya perawatan yang tetap.

2. Condition Based Maintenance

Merupakan kegiatan perawatan mesin-mesin dan fasilitas produksi yang bertanggung pada analisa keputusan untuk mengganti atau tidak komponen tersebut. Kondisi ini biasanya diterapkan pada mesin yang jika kerugian yang lebih besar dari Septematic Maintenance.

Mesin yang ideal sempurna pada prinsipnya tidak menimbulkan getaran sama sekali, karena seluruh energi yang dihasilkan menjadi kerja. Akan tetapi di dunia ini tidak ada yang sempurna, sehingga sebagian energi antara lain terbuang menjadi getaran. Getaran terjadi akibat transfer gaya siklik melalui

komponen mesin yang ada, dimana elemen-elemen tersebut saling beraksi satu dengan yang lain dan energi didesipasi melalui struktur, dalam bentuk getaran. Kerusakan serta deformasi pada komponen mesin akan mengubah karakteristik dinamik sistem dan cenderung meningkatkan energi getaran. Metode masa lalu dengan cara mendengarkan suara mesin dan menyentuh atau meraba (hearing and touching) dikembangkan untuk menentukan apakah mesin bekerja baik atau tidak, tetapi metode klasik tersebut tidak lagi handal untuk saat ini, karena dua faktor, yaitu :

1. Mesin-mesin moderen dirancang untuk beroperasi secara otomatis, sehingga interaksi antara manusia (operator) dan mesin tidak lagi efektif dan ekonomis. 2. Sebagian besar mesin-mesin modern beroperasi pada putaran dan kecepatan tinggi, dimana getaran yang timbul banyak yang berfrekuensi tinggi dan tidak lagi dapat dibedakan oleh indra manusia, sehingga dibutuhkan alat untuk mendeteksi dan mengukurnya.

3. Kerusakan Mesin

Suatu alat mesin dikatakan rusak apabila mesin tersebut tidak menjalankan fungsinya dengan baik dan harus dilakukan apabila menjumpai mesin yang sedang rusak adalah memperbaikinya. Langkah perbaikannya adalah mencari penyebab utama kerusakanya tersebut.

Maxer merekomendasikan sebuah metode untuk memastikan bahwa sesuatu kerusakan tidak akan terjadi lagi dengan sembilan langkah, yang di kenal dengan metode Maxer’ s. Sembilan langkah tersebut adalah:

1. Mempelajari kondisi kerusakan dengan seksama.

2. Membuat diagnosa mengenai kerusakan secara lengkap. 3. Mengambil keputusan penyebab utama dari kerusakan.

4. Memeriksa lagi keputusan yang telah diambil tentang penyebab utama dari kerusakan tersebut adalah benar.

5. Memperbaiki kerusakan terebut.

6. Yakinlah bahwa perbaikan yang telah dilakukan akan memperbaiki kerusan-kerusakan tersebut.

7. Mencari akar dari penyebab kerusakan dan memperbaikinya. 8. Mencari efek dan tindakan perbaikan terakhir yang dilakukan.

9. Mencatat semua kegiatan dan langkah yang diambil dalam bentuk sebuah laporan yang didokumentasikan.

Setelah mengetahui sembilan langkah diatas, maka dapat disimpulkan bahwa apabila suatu alat atau mesin rusak maka tindakan-tindakan perbaikan yang harus dilakukan sangat membutuhkan biaya dan waktu tidak sedikit. Oleh karena itu cara terbaik untuk menghindari terjadinya kerusakan adalah dengan melakukan tindakan pencegahan (preventive) (Supandi ; 1998).

2.2. Pengertian Keandalan

Arti keandalan secara umum adalah sebagai kemampuan atau tingkat berfungsinya suatu peralatan atau komponen. Suatu mesin dikatakan andal jika mesin tersebut dapat berfungsi dengan baik sebagaimana mestinya. Sebaliknya jika mesin tersebut tidak berfungsi sebagaimana mestinya, maka mesin tersebut dikatakan tidak andal.

Keandalan dapat juga berarti menyatakan tingkat peluang suatu piranti menjalankan fungsi yang telah didefinisikan kepadanya, sesuai dengan tujuan desain piranti tersebut, secara memuaskan dalam kondisi operasional tertentu dan dalam periode waktu tertentu pula.

Dalam perhitungannya, keandalan memasukan aspek-aspek statistik maupun teknik dengan memperhatikan rangkaian perjalanan hidup suatu sistem mulai dari perencanaan, produksi, pengendalian kualitas, operasional, perawatan dan juga pengiriman (Hurst. K ; 2006).

2.2.1. Tes Keseragaman Data

Pengecekan keseragaman data yaitu untuk mengetahui apakah data-data yang diperoleh layak untuk digunakan. Data dikatakan seragam yaitu apabila data yang diperoleh berada diantara kedua batas kontrol. Data dikatakan tidak seragam apabila data-data tersebut terletak diluar batas kontrol dan data tersebut harus diabaikan dan dibuang.

Rumus yang Digunakan dalam tes keseragaman data ini adalah: Nilai Rata Rata =x

Batas Kontrol Atas (BAK) = x+2

σ

Batas Kontrol Bawah = x−2

σ

………...…………..(1) KETERANGAN :̅ = Nilai rata rata σ = Standar deviasi (Santoso ; 2010)

2.2.2. Test Kecukupan Data

Semakin besar variabilitas dari data waktu pengukuran akan menyebabkan jumlah siklus kerja yang diamati juga akan semakin besar agar bisa diperoleh ketelitian yang dikehendaki.

Karena data waktu pengukuran pendahuluan yang telah dilakukan kurang dari 30 data maka persamaan yang digunakan adalah sebagai berikut:

(

)

21

,

2

'

⋅

−

=

x

k

n

T

N

σ

α

……….(2) Keterangan :N = jumlah data pengukuran Tα/2 = Tabel T untuk α 5%,df n-1

σ

= Standar deviasix = Nilai rata rata

N’ = Jumlah data yang mencukupi k = tingkat ketelitian

(Santoso ; 2010)

Dari persamaan di atas diperoleh hasil sebagai berikut:

a. N ‘ < N menunjukan bahwa banyaknya data pengukuran pendahuluan telah dianggap cukup.

b. N’ > N berarti banyaknya data pengkuran pendahluan yang telah dilakukan belum cukup, sehingga perlu diadakan pengukuran pendahuluan kembali untuk menambah jumlah data hingga diperoleh N’ < N dengan cara perhitungan yang sama.

2.3. Pola-Pola Kerusakan

Pola-pola kerusakan yang terjadi pada piranti-piranti elektronik, dan struktur tidak sama. Terdapat perbedaan yang mendasar dari pola kerusakan piranti elektronik terhadap piranti struktur. Piranti elektronik cenderung semakin berkurang kemampuannya sering dengan bertambahnya umur piranti tersebut. Tetapi pada sistim struktur cenderung tidak mempengaruhi waktu kecuali oleh korosi, faktor kelelahan (fatigue) ataupun beban yang berlebih pada produk kekuatan struktur bahkan semakin kuat dengan bertambahnya waktu (Santoso ; 2010).

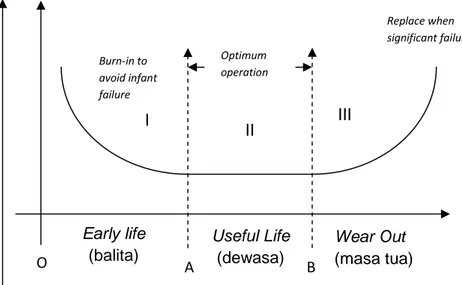

Pada piranti elektronik terdapat tiga periode laju kerusakan,yaitu :

1. Kondisi O – A : Terjadinya kegagalan cukup besar (sering). Infant mortality failures.

Penyebab : penurunan efisiensi produksi seperti terjadinya konsentrasi tegangan (ikatan atom yang tidak sempurna). Pada produksi komponen mesin : roda gigi, poros dan engkol.

Pencegahan : Bagi industri semi konduktor dengan memanggang komponen tersebut selama beberapa jam pada suhu tertinggi, lalu dilakukan shock thermal Proses khusus. Diuji coba pada kondisi sebenarnya tapi dengan beban kerja yang paling rendah.

2. Kondisi O-B : terjadinya kegagalan relatif kecil, konstan dan acak.

3. Kondisi ≥ B : tingkat kegagalan mulai meningkat lagi, diakibatkan oleh metal fatique, erosion, decreased elasticity, dll.

Kurva laju kerusakan yang meliputi ketiga periode tersebut dinamakan, bath up curve sesuai dengan bentuk kurva tersebut, seperti Gambar dibawah ini :

Gambar 5. Bath up Curve

Periode 1 dialami produk pada masa-masa produksinya sebelum diedarkan ke pasar (dipakai). Kerusakan pada masa ini cenderung di sebabkan oleh:

a. Prosedur pengendalian kualitas yang buruk. b. Dipakainya material dibawah standar. c. Proses produksi yang tidak sempurna. d. Kesalahan operator.

e. sistem handling atau packaging yang tidak benar.

Begitu produk yang cacat tersebut rusak dan diperbaiki atau diganti dengan yang baru, maka laju kerusakan akan menurun. Kerusakan pada periode ini dapat ditanggulangi dengan perencanaan sistem pengendalian kualitas yang lebih baik. I III II Early life (balita) Useful Life (dewasa) Wear Out (masa tua) Laju Kerusakan Waktu Optimum operation Replace when significant failure Burn-in to avoid infant failure O A B

Pada periode penggunaan produk, kerusakan yang terjadi tidak dapat diperkirakan kapan datangnya sehingga disebut kerusakan acak (random failures). kerusakan dapat terjadi karena :

a. Beban berlebihan diluar perkiraan.

b. Tekanan-tekanan sebagai akibat perubahan lingkungan sistem yang mendadak.

Pada periode wear-out kerusakan yang terjadi pada umumnya disebabkan oleh karena beberapa faktor diantaranya:

a. Perawatan yang kurang b. Korosi atau gesekan c. Overhaul

Laju kerusakan pada periode ini dapat ditekan dengan adanya sistem preventive maintenance maupun sistem penggantian komponen yang rusak yang terencana.

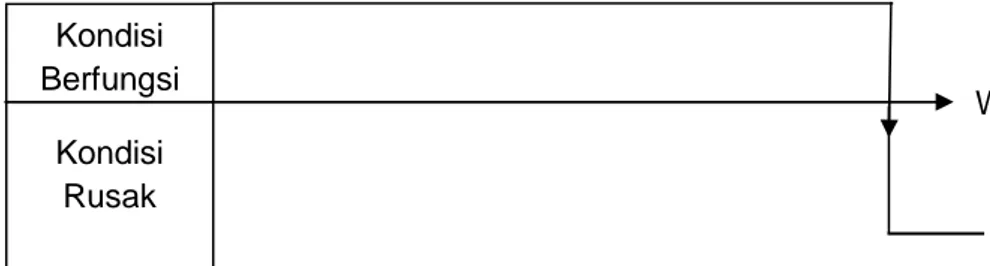

2.3.1. Pengertian Tentang Pengujian Piranti Tereparasi dan tidak Tereparasi

Tanpa memandang apa penyebabnya suatu kerusakan akan membawa sebuah piranti ke keadaan yang baru. Pada beberapa piranti transisi ke keadaan baru ini mengakibatkan piranti tersebut tidak dapat dipakai lagi. Piranti-piranti yang tergolong jenis ini disebut piranti tak tereparasi, dapat dilihat pada gambar di bawah ini:

Gambar 6. Pola Functionability Dari Piranti Tak Tereparasi

Waktu Kondisi

Berfungsi Kondisi

Sebaliknya pula terdapat pula piranti yang tereparasi, artinya :sesudah mengalami kerusakan piranti tersebut masih dapat dikembalikan ke kondisi berfungsi kembali, dapat dilihat dalam gambar dibawah ini:

Gambar 7. Pola Functionability Tereparasi

Karakteristik inheren suatu piranti yang berkaitan dengan kemampuannya untuk dapat kembali menjalankan fungsinya secara memuaskan sesudah menerima suatu perawatan/perbaikan yang dilakukan sesuai dengan kebutuhannya menjelaskan konsep keterawatan (maintainability) (Santoso. G ; 2010).

2.3.2. Konsep Ketergunaan

Pada sistem tereparasi, kriteria kinerja sistem yang sangat penting adalah ketergunaan (availability), yang menyatakan peluang suatu sistem atau piranti pada saat t = 0 sistem atau piranti tersebut berada pada kondisi yang sama. Untuk mencapai kondisi yang dipersyaratkan tersebut pada waktu t, sistem tersebut tidak boleh mengalami kegagalan sistem periode t atau jika mengalami kegagalan selama periode t tersebut sistem tersebut sudah dapat diperbaiki sehingga pada saat t sudah berfungsi kembali secara baik dan memuaskan (Santoso. G ; 2010). Keadaan Berfungsi Keadaan Rusak Waktu

2.3.3. Konsep Dasar Keandalan

Setelah peralatan diuji untuk mengukuhkan atau menetapkan ciri khas kehandalan yang diinginkan, pengujian secara realitis dilaksanakan hanya dengan sarana teknik pengambilan contoh berdasarkan statistik. Ini karena banyak pengujian mendapat hasil destruktif, dan dengan demikian biasanya mustahil atau tidak mungkin dilakukan pengujian atas seluruh produk. Contoh bisa diambil secara berikut :

1. Contoh secara acak diambil dari kelompok tertentu nyang akan diuji. 2. Waktu diambil dari kehidupan produk.

3. Waktu diambil untuk mendapatkan jumlah kegagalan yang ditetapkan sebelumnya.

4. Jumlah pengujian untuk mendapatkan jumlah kegagalan yang dipilih sebelumnya (Santoso ; 2010).

2.3.4. Prakiraan Keandalan

Prakiraan keandalan biasanya dilangsungkan sejak dini dalam proses pembuatan rancangan dan menentukan pengaturan, dalam bentuk diagram balok, bagian komponen sebuah sistem. Data yang digunakan biasanya diperoleh dari pengujian sebelummya atau dari lembaran data yang berhubungan dengan bagian komponen.

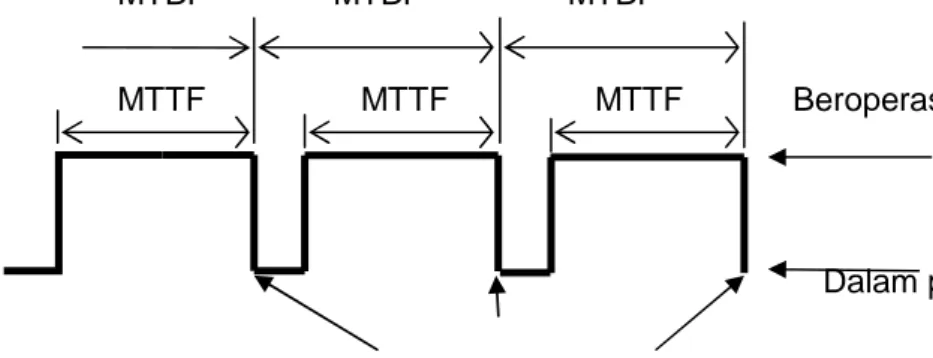

A. Waktu rata-rata diantara kegagalan (mean time between failures atau MTBF)

1. Ini hanya tetap selama masa kehidupan kerja normal produk. Dengan demikian ini mengimplikasikan waktu sementara diantara kegagalan

secara acak. Dalam masa ini hanya kegagalan yang tidak diramalkan yang terjadi.

2. Waktu rata-rata antara kegagalan , maka separuh kelompok akan gagal dalam waktu ini. Ini sering tidak terealisasi dan kerap kali disalahtafsirkan menjadi waktu sebelum kegagalan bisa diduga.

3. Karena MTBF yang dikutip hanya mempertimbangkan kegagalan secara acak, tidak selalu berarti bahwa produk akan lestari selama waktu itu sebelum mencapai masa kegagalan karena keausan.

B. Waktu sementara terhadap kegagalan (mean time to failure atau MTTF)

Untuk memperhitungkan MTBF bagi sebuah sistem, berdasarkan pengetahuan kehandalan bagian komponen, perlu untuk mengetahui satu atau dua gagasan berdasarkan statistik. Kegagalan biasanya dijelaskan model matematika spesifik,untuk prakiraan kehandalan kita hanya berkepentingan dengan satu model seperti itu,dikenal dengan nama distribusi poisson, dan pemahaman tentang konsep dasarnya sama sekali bukan masalah yang menakutkan bagi siapapun bahkan dengan latar belakang matematika yang paling sederhana (Hutchins. D ; 1997).

2.3.5. Fungsi Keandalan

Daya tahan umur desain, dengan pertimbangan adanya pemeliharaan rutin, harus disebutkan. Ini biasanya dinyatakan per jumlah siklus operasi dan bukan satuan waktu. Dalam cakupan jumlah siklus tersebut, tingkat kegagalan atau kerusakan acak yang dapat diterima (%) juga disebutkan. Untuk tingkat daya tahan suatu komponen yang tinggi dalam lingkungan yang terkontrol, seperti dalam sirkuit elektronik, umumnya disebutkan nilai MTTF (Mean Time To

Failure) dan MTBF ( Mean Time Between Failure). Jika kehandalan merupakan hal utama, nilai Redundancy baik keadaan aktif ataupun sedang dicadangkan, harus disebutkan. Kehandalan Kehandalan sangat berkaitan dengan pemeliharaan, meskipun jika produk dinyatakan bebas pemeliharaan.

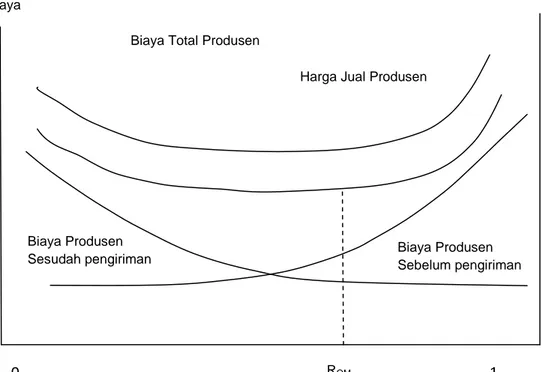

Alasan meningkatnya desain teknik yang menitik beratkan kehandalan adalah peningkatan kesadaran bahwa biaya kepemilikan suatu produk atau sistem terdiri dari dua hal. Yang pertama adalah besarnya modal dan yang kedua adalah biaya operasi, penanganan, pemeliharaan, dan penggantian komponen suatu produk atau sistem. Alasan kedua, biaya operasi, sering kali melebihi besar modal dan merupakan fungsi kehandalan. Hal tersebut memang benar, dan menilik konsekuensi finansial dari kegagalan peralatan yang cukup memberatkan, sebagian besar pelanggan masyarakat kondisi-kondisi kehandalan secara ketat.

biaya Biaya pengadaan produk

Biaya pabrikasi

Biaya setelah penyerahan

Kehandalan

Kehandalan 100% merupakan sesuatu yang tidak mungkin karena uji kehandalan 100% berarti tidak ada produk yang lolos uji dan dijual. Lamanya waktu yang diperlukan untuk uji kehandalan tergantung pada laju kegagalan barang yang diuji. Secara umum, kehandalan meningkatkan biaya produksi dan meskipun ketidakhandalan menyebabkan biaya penalti, tingkat kehandalan optimum selalu merupakan kompromi antara keduanya. Lihat pada gambar 8 menunjukan hubungan umum antara kehandalan dan biaya.

Kehandalan berkaitan dengan sebab-sebab, distribusi dan prediksi kegagalan. Kegagalan didefinisikan sebagai berakhirnya kemampuan suatu komponen atau sistem untuk melakukan fungsinya. Parameter ‘ tingkat kegagalan‘ diindikasikan dengan simbol λ(t). Metode lain untuk menjelaskan terjadinya kegagalan adalah dengan menyatakan waktu rata-rata antar kegagalan (MTBF = Mean Time Between Failure) dan waktu rata-rata untuk gagal (MTTF = Mean Time To Failure) keduanya dijelaskan pada gambar 9 dalam banyak kasus MTTF dan MTBF adalah sama. MTTF adalah waktu operasi rata-rata antara kegagalan-kegagalan yang berurut dan perbedaan antara kedua ternin tersebut adalah waktu perbaikan.

MTBF MTBF MTBF

MTTF MTTF MTTF Beroperasi

Dalam perbaikan

Kegagalan

2.3.6. Mean Time Between Failure (MTBF) dan Mean Time to failure (MTTF)

Mean life adalah rata-rata atau waktu ekspektasi terjadinya kegagalan dari unit-unit identik yang beroperasi pada kondisi normal. Mean life ini disebut juga MTBF atau MTTF. MTBF digunakan untuk unit-unit tereparasi, yang dapat digunakan lagi setelah proses reparasi karena terjadinya kegagalan. Sedangkan MTTF digunakan untuk unit-unit tak tereparasi, dan seringkali digunakan untuk manyatakan angka ekspektasi masa pakai yang dinotasikan dengan E(t), sehingga ekspektasi kerusakan dapat ditulis dengan :

R(t) = Ns(t) N0

Jika sekarang laju kegagalan dinyatakan dalam bentuk Ns(t), hubungan antara lanju kegagalan dan R(t) adalah

λ(t) = dNs (t)/Ns(t) dt

dengan menyelesaikan kedua persamaan tersebut saat laju kegagalan konstan, diperoleh

R(t) = e-λt

Untuk kondisi ini, MTBF (θ) adalah kebalikan dari laju kegagalan sehingga

R(t) = e-t/θ

Sebagai contoh, 1000 mesin yang sama jenisnya menunjukan jangka waktu kegagalan rata-rata 14000 jam terbang. Berapa probabilitas bahwa salah satu mesin ini akan berhasil terbang menyeberangi atlantik dalam waktu 7 jam?

MTBF = 1/λ = 14000 jam λ = 1/14 000

R(t) = e-λt

R (7) = probabilitas untuk bertahan 7 jam atau lebih

= e-7/14000

= 0,9995 atau 99,95%

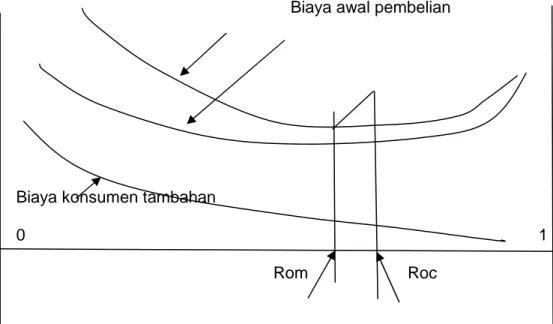

2.3.7. Optimasi Keandalan Dari Segi Perhitungan Biaya Produsen dan Konsumen

Dalam penentuan tingkat keandalan suatu produk, harus dilihat dari dua pihak produsen sebagai pembuat dan juga pihak konsumen sebagai pemakai produk tersebut. Tingkat keandalan yang optimum haruslah mampu memberikan biaya pengeluaran yang minimum baik terhadap produsen maupun konsumen.

Biaya total yang harus dikeluarkan oleh produsen merupakan jumlah dari biaya sebelum pengiriman produk. (biaya produksi, riset, oferhead, dll). Biaya sebelum pengiriman akan meningkat jika kita meningkatkan keandalan produk, karena adanya peningkatan perhatian yang dilakukan, meliputi riset, perbaikan kualitas material, proses produksi, dll. Sebaliknya biaya sesudah pengiriman akan turun dengan meningkatnya dengan keandalan produk yang dijual, karena rendahnya permintaan perbaikan, rendahnya produk yang dikembalikan karena rusak atau gagal dalam masa garansi, naiknya kepercayaan konsumen,dsb.

Berdasarkan biaya-biaya tersebut serta besarnya keuntungan yang hendak diraih, maka produsen menetapkan harga jual produknya. Tingkat keandalan yang berkaitan dengan biaya minimum dari produsen disebut tingkat

optimal keandalan produsen (produser’s optimum reability level) yang ditunjukan oleh titik Rom pada Gambar 8 :

Gambar 10. Keandalan Optimal dari Sudut Pandang Produsen (Hurst. K ; 2006)

2.3.8. Tujuan Pengujian Keandalan

Pengujian keandalan dilakukan untuk mengetahui apakah sistem dapat bertahan beroperasi secara memuaskan dalam kondisi operasional tertentu dan jangka waktu tertentu pula. Pengujian keandalan yang berbeda-beda dilakukan pada beberapa tahapan kehidupan suatu sistem yaitu (hurst ;2006):

a. pengujian yang dilakukan pada tahap perancangan. Pada akhir tahap perancangan, dibuat sebuah prototype sebagai bahan uji untuk menganalisa pola kegagalan dan tingkat keandalanya. Hasil dari pengujian ini digunakan untuk memeriksa apakah sistem berkelakuan seperti yang diharapkan dan

Biaya Produsen Sesudah pengiriman

Biaya Total Produsen

Harga Jual Produsen Biaya Biaya Produsen Sebelum pengiriman ROM Keandalan 1 0

juga untuk memberikan masukan untuk perbaikan perancangan dan peningkatan keandalan.

b. pengujian yang dilakukan pada tahap pabrikasi. Pada tahap ini dilakukan pengujian untuk kualifikasi dan penentuan apakah produk tersebut dapat diterima atau tidak disesuaikan dengan standar keandalan yang dipersyaratkan.

c. Pengujian yang dilakukan pada tahap operasional. Pengujian dilakukan untuk menentukan laju kegagalan dan keandalan sistem. Pengujian ini sangat berguna untuk menentukan perawatan maupun penggantian komponen yang diperlukan. Selain dari itu, hasil pengujian ini dapat digunakan untuk menentukan kebijaksanaan periode waktu garansi yang diberikan kepada suatu produk untuk meningkatkan penjualan dengan tetap mempertahankan keuntungan yang diperoleh. Dapat dilihat pada gambar dibawah ini:

Biaya Biaya total konsumen

Biaya awal pembelian

Biaya konsumen tambahan

0 1

Rom Roc

2.4. REPLACEMENT DECISION

Model penggantian yang akan digunakan dalam tugas ini

mengasumsikan bahwa setelah penggantian komponen maka akan membawa sistem kekondisi seperti baru kembali. Dengan asumsi ini maka biaya-biaya yang timbul, distribusi kegagalan, dan sebagainya akan selalu sama.

Kondisinya akan menjadi berbeda jika dipertimbangkan peningkatan teknologi dari piranti yang baru, artinya piranti pengganti mempunyai kemampuan atau karakteristik-karakteristik lain yang lebih baik dari piranti digantikannya sehingga akan memberikan pengaruh yang berbeda terhadap sistem.

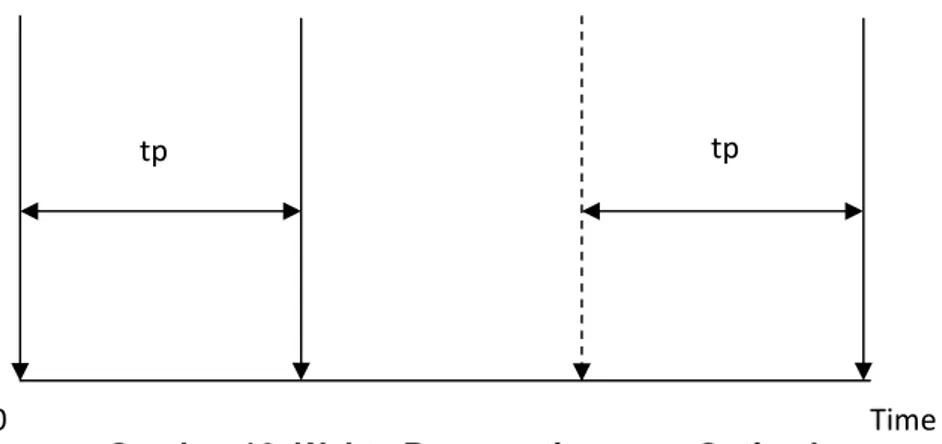

Model yang akan digunakan ini tidak membentuk selang yang tetap untuk penggantian preventivenya segera sesudah terjadi failure replacement (selang waktu tetap diukur dari saat failure replacement).

failure preventive failure preventive replacement replacement replacement replacement

Gambar 12. Waktu Penggantian yang Optimal Pembentukan model:

a. Cp : biaya penggantian preventive. b. Cf : biaya failure replacement.

tp tp

c. f(t) : merupakan fungsi kepadatan probabilitas dari waktu kerusakan mesin. d. Penggantian dilakukan melalui preventive replacement setelah mencapai

umur tertentu tp dan juga saat failure.

e. Tujuan: meminimasi total penggantian persatuan waktu.

Jadi dalam masalah ini terdapat dua kemungkinan siklus (operasi), yaitu: a. Satu siklus ditentukan pada saat peralatan mencapai umur (preventive

replacement).

b. Satu siklus ditentukan pada saat peralatan mengalami kerusakan sebelum tp (failure replacement).

failure replacement preventive replacement

operasi operasi

siklus 1 siklus 2

Failure cycle Preventive cycle

Gambar 13. Siklus Preventive dan Failure Replacements

Sehingga rumus total cost yang digunakan adalah :

Tc(tc) =

ℎ

0 tp

1. Total expected replacement dari satu siklus preventive cost percycle.

• biaya dari 1 siklus preventive x peluang dari siklus preventive + biaya dari 1 siklus failure.

• Cp * R(tp) + Cf * (1-R(tp)). 2. Expected cycle length.

• ekspektasi dari satu siklus preventive x peluang siklus preventive + ekspentasi panjang dari satu siklus failure x peluang siklus failure.

• tp * R(tp) + ekspektasi panjang satu siklus failure x (1-R(tp)).

Dimana ekspektasi panjang satu siklus failure x peluang terjadinya satu siklus failure adalah :