LAMPIRAN A

PERHITUNGAN NERACA MASSA

Kapasitas Produk : 75.000 ton/tahun Basis Perhitungan : 1 jam operasi Satuan Operasi : kg/jam Waktu kerja per tahun : 330 hari Bahan baku : alang – alang

Produk utama : Selulosa Asetat (C6H7O2OH((OCOCH3)2)

Penentuan Kapasitas

Dalam perencanaan pendirian suatu pabrik dibutuhkan suatu prediksi kapasitas agar produksi yang dihasilkan dapat memenuhi kebutuhan, terutama kebutuhan dalam negeri.

Perkiraan kapasitas pabrik dapat ditentukan dari nilai impor setiap tahun dengan menggunakan rumus :

F = P ( 1 + i )n

Dimana : F = nilai impor tahun 2015 P = nilai impor tahun 2014

i = parameter kenaikan impor tiap tahun n = jumlah tahun (1)

Tabel LA.1. Data Kebutuhan impor Selulosa asetat di Indonesia Tahun

Impor

Jumlah

(Ton) % kenaikan

2010 78.272

-2011 84.516 7.98

2012 83.570 -1.12

2013 45.305 - 45.78

2014 89.825 98.26

Total 381.488 59.34

F = P ( 1 + i )n

F(2015) = 89.825(1+(0.11868))1

= 100.485,431 Ton

Maka dapat diprediksikan nilai impor pada tahun 2015 adalah 100.485,431 Ton. Berdasarkan perkiraan kebutuhan selulosa asetat pada tahun 2015, maka pra rancangan pabrik ini akan menutupi kebutuhan impor tersebut sebesar 75.000 ton/tahun. Rancangan pabrik selulosa asetat ini dibuat dengan kapasitas 75.000 ton/tahun yang direncankan ditujukan untuk memenuhi kebutuhan impor.

Produksi Selulosa Asetat : 75.000 × × ×

: 9469,6969 kg/jam

Untuk basis umpan 1000 kg/jam alang-alang dihasilkan produk selulosa asetat sebesar 632,8575 kg/jam, maka untuk kapasiitas produksi 75.000 ton/tahun atau 9469,6969 kg/jam, diperoleh kapasitas bahan baku sebanyak 14963,3952 kg/jam. Dengan faktor pengalinya:

1000 kg/jam

X =

632,8575 kg/jam 9469,6969 kg/jam

X =

9469,6969 jamkg x 1000 kg/jam

632.8575 kg/jam

X = 14963,3952 kg/jam (bahan baku)

. Rumus molekul dan berat molekul komponen yang terlibat serta komposisi kandungan utama alang-alang dapat dilihat pada Tabel LA.1 dan LA.2.

Tabel LA.2 Kandungan Kimia Alang-alang

Kandungan Kadar

Selulosa 44,28 % 0,4428 %

Silika 3.6 % 0,036 %

Lignin 18,12 % 0,1812 %

Air 28,58 % 0,2858 %

Abu 5,42 % 0,0542 %

Selulosa lignin

abu silika

H2O

Selulosa lignin

abu silika

H2O

NaOH

Tabel LA.3 Rumus Molekul dan Berat Molekul Komponen

Nama Rumus Molekul Berat Molekul

(kg/kmol)

Selulosa C6H7O2(OH)3 162

Selulosa triasetat C6H7O2((OCOCH3)3) 288

Selulosa asetat C6H7O2OH((OCOCH3)2) 246

Asetat anhidrat (CH3CO)2O 102

Asam asetat CH3COOH 60

Air H2O 18

Asam sulfat H2SO4 98

Sumber : Wikipedia, 2014

LA.1 Digester (T–101)

Fungsi :Sebagai tempat pemasakan chip dengan menggunakan cairan pemasak NaOH 8%.

1 5

4

NaOH H2O

Tabel LA.4 Analisa derajat kebebasan digester (T-101) Tanki

Ekstraksi

Keterangan

Jumlah variabel

Jumlah Neraca TTSL

Spesifikasi : Komposisi

Hubungan pembantu Konversi

Ratio spliter Ratio Laju alir

14

6

7

--

F1Selulosa ,F1air, F1lignin, F1abu,

F1silika, F4NaOH, F4H2O, F5

Selulosa, F5H2O, F5lignin, F5abu,

F5silika, F5NaOH, F5H2O

Selulosa, air, lignin, abu, silika, NaOH

F1Selulosa ,F1 air, F1lignin, F1abu, F1 silika, F5 NaOH, F5H2O

Basis

Derajat kebebasan

1 0

Neraca Massa Total :

+ =

Neraca Massa Komponen : a. Selulosa

F1 = 14963,3952 kg/jam

F1selulosa = 0.4428 x F1

= 0.4428 x 14963,3952 kg/jam = 6625,7914 kg/jam

F5selulosa = F1selulosa

b. H2O

F1H2O = 0.2858 x F1

c. Lignin

F1 lignin = 0.1812 x F1

= 0.1812 x 14963,3952 kg/jam = 2711,3672 kg/jam

F5Lignin = F1lignin

d. Abu

F1abu = 0.0542 x F1

= 0.0542 x 14963,3952 kg/jam = 811,0160 kg/jam

F5abu = F1abu

e. Silika

F1silika = 0.036 x F1

= 0.036 x 14963,3952 kg/jam = 538,6822 kg/jam

F5silika = F1silika

f. NaOH

Untuk digester, larutan NaOH 8% yang diperlukan adalah 10% dari jumlah bahan baku alang - alang.

F4 = ×F1

= ×14963,3952 kg/jam = 1496,3395 kg/jam

F4NaOH = 0.08 x F4

= 0.08 x 1496,3395 kg/jam = 119,7072 kg/jam

F5NaOH = F4NaOH

Selulosa lignin

abu silika

H2O

NaOH

Selulosa lignin

abu Silika

H2O

NaOH g. H2O

F4H2O = F4– F4NaOH

= 1496,3395 - 119,7072 kg/jam = 1376,6324 kg/jam

F5H2O = F4H2O + F1H2O

=1376,6324 + 4276,5383 kg/jam = 5653,1707 kg/jam

Tabel LA.5 Neraca Massa Pada Digester (T-101) Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 1 Alur 4 Alur 5

Selulosa 6625,7914 - 6625,7914

H2O 4276,5383 1376,6324 5653,1707

Lignin 2711,3672 - 2711,3672

Abu 811,0160 - 811,0160

Silika 538,6822 - 538,6822

NaOH - 119,7072 119,7072

Sub Total 14963,3952 1496,3395 16459,7347

total 16459,7347 16459,7347

LA. 2 SORAGE TANK(ST-101)

Neraca massa total F5= F6

F = F = 6625,7914kg/jam

F = F = 2711,3672 kg/jam

5 6

F = F = 811,0160 kg/jam

F = F = 538,6822 kg/jam

F = F = 119,7072kg/jam

F = F = 5653,1707 kg/jam

F4 total = F5 total = 16459,7347 kg/jam

Tabel LA.6 Neraca Massa pada Storage Tank(ST)

komponen Masuk

(g/jam)

keluar (g/jam) Alur 5 Alur 6 Selulosa 6625,7914 6625,7914

H2O 5653,1707 5653,1707

Lignin 2711,3672 2711,3672 Abu 811,0160 811,0160 Silika 538,6822 538,6822 NaOH 119,7072 119,7072 Sub Total 16459,7347 16459,7347

total 16459,7347 16459,7347

LA. 3 Rotary WasherI (W-101)

Fungsi : Untuk memisahkan lignin yang tereduksi pada digester dan komponen pengekstrak yang terlarut dalam air dari pulp

6

8 9

7

W-1 -101

Selulosa Lignin

Abu Silika H2O

NaOH H2O

Selulosa Lignin

Abu Silika

H2O

Selulosa Lignin

Abu Silika

H2O

Tabel LA.7 Analisa derajat kebebasan Rotary WasherI (RW-101)

Rotary WasherI Keterangan

Jumlah variabel

Jumlah Neraca TTSL

Spesifikasi :

Komposisi

Hubungan pembantu

Konversi

Ratio spliter

Ratio Laju alir

Efisiensi alat

11

6

7

--

1

F6Selulosa, F6Lignin, F6Abu, F6

Silika, F6H2O, F6NaOH, F7H2O,

F9Selulosa, F9Lignin, F9Abu, F9

Silika, F9H2O

Selulosa, Lignin, Abu, Silika,

H2O, NaOH

F6Selulosa ,F6Lignin, F6Abu, F6

Silika, F6NaOH, F6H2O,F7H2O

Basis

Derajat kebebasan

-+3

Neraca Massa Total :

+ = +

Neraca Massa Komponen :

Efisiensi dari pencucian adalah 98% (Kirk & Othmer, 1978) a. Selulosa

F6Selulosa = 6625,7914 kg/jam

F8Selulosa = F6 Selulosa – (0,98 x F6Selulosa)

= 6625,7914 kg/jam – (0,98 x 6625,7914 kg/jam) = 132,5158 kg/jam

= 0,98 x 6625,7914 kg/jam = 6493,2756 kg/jam

Sebanyak 61.53 % lignin mampu tereduksi pada digester yang akan terpisah dari pulp pada saat dicuci pada unit washer.

b. Lignin

F6lignin = 2711,3672 kg/jam

F8 Lignin = 0,6153 x F6lignin

= 0,6153 x 2711,3672 kg/jam = 1668,3042 kg/jam

F9Lignin = F6lignin – F8lignin

= 2711,3672 kg/jam - 1668,3042 kg/jam = 1043,0630 kg/jam

c. Abu

F6Abu = 811,0160 kg/jam

F8Abu = 0.6153 F6Abu

= 0.6153 x 811,0160 kg/jam = 499,0182 kg/jam

F9Abu = F6Abu – F8Abu

= 811,0160 kg/jam - 499,0182 kg/jam = 311,9979 kg/jam

d. Silika

F6Silika = 538,6822 kg/jam

F8Silika = 0,6153 x F5silika

= 0,6153 x 538,6822 kg/jam = 331,4512 kg/jam

F9 Silika = F6Silika – F8Silika

= 538,6822 kg/jam – 331,4512 kg/jam = 207,2311 kg/jam

f. NaOH

F6 NaOH = 119,7072 kg/jam

= 119,7072 kg/jam

g. H2O

Perbandingan air pencuci dengan bahan yang masuk ke dalam Rotary washer adalah 2,5 : 1 (Perry, 1997)

F6H2O = 5653,1707 kg/jam

F6total = 16459,7347 kg/jam

F7H2O = 2.5 x F6total

F7H2O = 2.5 x 16459,7347 kg/jam

= 41149,3368 kg/jam

Air yang terkandung di dalam pulp keluaran Rotary washer adalah 2% dari total air yang masuk ke dalam Rotary washer

F9H2O = 0.02 x (F6H2O + F7 H2O)

= 0.02 x (5653,1707 kg/jam + 41149,3368 kg/jam) = 936,0502 kg/jam

F8H2O = (F6 H2O + F7H2O) – F9 H2O

= (5653,1707 + 41149,3368) - 936,0502 kg/jam = 45866,4574 kg/jam

Tabel LA.8 Neraca Massa Pada Rotary Washer I(RW-101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 6 Alur 7 Alur 8 Alur 9

Selulosa 6625,7914 - 132,5158 6493,2756

H2O 5653,1707 41149,3368 45866,4574 936,0502

Lignin 2711,3672 - 1668,3042 1043,0630

Abu 811,0160 - 499,0182 311,9979

Silika 538,6822 - 331,4512 207,2311

NaOH 119,7072 - 119,7072

-Sub Total 16459,7347 41149,3368 48617,4539 8991,6176

H2O

NaOCl

LA. 4 TANGKI BLEACHING(T – 102)

Fungsi :Untuk memisahkan lignin yang tersisa dan memberi warna putih pada pulp yang dihasilkan

Neraca Massa Total :

+ + =

Neraca Massa Komponen : a. Selulosa

F9selulosa = F12Selulosa = 6493,2756 kg/jam b. Lignin

F9Lignin = F12Lignin

= 1043,0630 kg/jam c. Abu

F9Abu = F12Abu

= 311,9979 kg/jam d. Silika

F9Silika = F12Silika

= 207,2311 kg/jam e. NaOCL

Untuk tahap bleaching, larutan NaOCl 10% yang diperlukan adalah 5% dari jumlah pulp yang masuk ke dalam tangki bleaching.

F10 = 0,05 x F9total

= 0,05 x 8911,6176 kg/jam = 449,5809 kg/jam

F9NaOCL = 0,1 x F10

= 0,1 x 449,5809 kg/jam = 44,9581 kg/jam f. H2O

F9H2O = 936,0502 kg/jam

F10 H2O = F10– F9 NaOCL

= 404,6228 kg/jam

Konsistensi air yang diperlukan Pulp pada tahap bleaching adalah 10% (smook, 1989) maka air yang diperlukan adalah :

= , × %

% − 8055,5674

F12H2O = 80924,5584 kg/jam

F11 H2O = F12H2O – F10H2O – F9H2O

= (80924,5584 - 404,6228 - 936,0502) kg/jam = 79583,8854 kg/jam

Tabel LA.10 Neraca Massa pada Tangki Bleaching (T – 102)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 9 Alur 10 Alur 11 Alur 12

Selulosa 6493,2756 - - 6493,2756

H2O 936,0502 404,6228 79583,8854 80924,5584

Lignin 1043,0630 - - 1043,0630

Abu 311,9979 - - 311,9979

Silika 207,2311 - - 207,2311

NaOCL - 44,9581 - 44,9581

Sub Total 8991,6176 449,5809 79583,8854 89025,0839

Total 89025,0839 89025,0839

LA. 5 Rotary WasherII (kg/jam) (RW-102)

Fungsi :Untuk memisahkan NaOCl dan lignin yang tereduksi pada tangki Bleaching

13

12

Selulosa Lignin

Abu Silika H2O

NaOCl H2O

Selulosa Lignin

Abu Silika H2O

Selulosa Lignin

Abu Silika

H2O

NaOCl

RW -102 14

Tabel LA.11 Analisa derajat kebebasan Rotary WasherII (RW-102) WasherII Keterangan

Jumlah variabel

Jumlah Neraca TTSL

Spesifikasi : Komposisi

Hubungan pembantu Konversi

Ratio spliter Ratio Laju alir Efisiensi alat

12

6

7

-- 1

F12 Selulosa, F12 Lignin, F12 Abu, F12

Silika, F12 H2O, F12 NaOCL, F13 H2O,

F14 Selulosa, F14Lignin, F13 Abu, F14

Silika, F14 H2O

Selulosa, Lignin, Abu, Silika, H2O,

NaOCL

F12 Selulosa, F12 Lignin, F12 Abu, F12

Silika, F12 H2O, F12 NaOCL, F13 H2O

Basis

Derajat kebebasan

-+2

Neraca Massa Total :

+ = +

Neraca Massa Komponen :

Efisiensi dari pencucian adalah 98% (Kirk & Othmer, 1978) a. Selulosa

F12Selulosa = 6493,2756 kg/jam

F14 Selulosa = 0.98 x F12Selulosa

= 0.98 x 6493,2756 kg/jam = 6363,4104 kg/jam

= 6493,2756 kg/jam – (0.98 x 6493,2756 kg/jam) = 129,8655 kg/jam

Sebanyak 87,368% lignin mampu tereduksi pada tangki bleaching yang akan terpisah dari pulp pada saat dicuci pada unit Rotary washer

b. Lignin

F12Lignin = 1043,0630 kg/jam

F15Lignin = 0,8763 x F12Lignin

= 0.8763 x 1043,0630 kg/jam = 911,3033 kg/jam

F14Lignin = F12lignin - F15selulosa

= 1043,0630 kg/jam - 911,3033 kg/jam = 131,7597 kg/jam

c. Abu

F12Abu = 311,9979 kg/jam

F15Abu = 0,8763 x F12abu

= 0,8763 x 311,9979 kg/jam = 272,5863 kg/jam

F14Abu = F12Abu - F15Abu

= 311,9979 kg/jam - 272,5863 kg/jam = 39,4116 kg/jam

d. Silika

F12Silika = 207,2311 kg/jam

F15Silika = 0.8763 x F12Silika

= 0,8763 x 207,2311 kg/jam = 181,0536 kg/jam

F14Silika = F12Silika - F15Silika

= 207,2311 kg/jam - 181,0536 kg/jam = 26,1774 kg/jam

e. NaOCL

F12NaOCL =F15NaOCL = 44,9581 kg/jam

F12H2O = 80924,5584 kg/jam

F12total = 89025,0839 kg/jam

Perbandingan air pencuci dengan bahan yang masuk ke dalam Rotary washer adalah 2,5 : 1 (Perry, 1997)

F13H2O = 2.5 x F12total

= 2.5 x 89025,0839 kg/jam = 222562,7098 kg/jam F13total = 222562,7098 kg/jam

Air yang terkandung di dalam pulp keluaran Rotary washer adalah 2% dari total air yang masuk ke dalam Rotary washer

F14 H2O = 0.02 x (F12H2O + F13H2O)

= 0.02 x (80924,5584 kg/jam + 222562,7098 kg/jam) = 6069,7454 kg/jam

F14 total = 12630,5041 kg/jam

F15H2O = ( F12H2O + F13H2O) - F14H2O

=(80924,5584+ 222562,7098) kg/jam -6069,7454kg/jam

F15total = 298957,2896 kg/jam

Tabel LA.12 Neraca Massa pada Rotary WasherII (RW-102)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 12 Alur 13 Alur 15 Alur 14

Selulosa 6493,2756 - 129,8655 6363,4101

H2O 80924,5584 222562,7098 297417,5228 6069,7454

Lignin 1043,0630 - 911,3033 131,7597

Abu 311,9979 - 272,5863 39,4116

Silika 207,2311 - 181,0536 26,1774

NaOCL 44,9581 - 44,9581

-Sub Total 89025,0839 222562,7098 298957,2896 12630,5041

LA. 6 ROTARY DRYERI (RD – 101) Fungsi : Untuk mengeringkan pulp

(RD – 101)

Tabel LA.13 Analisa derajat kebebasan Rotary DryerI (RD – 101)

Rotary DryerI Keterangan

Jumlah variabel

Neraca Massa Total :

= +

Neraca Massa Komponen : a. Selulosa

F14selulosa = F18selulosa = 6363,4101 kg/jam

b. Lignin

F14Lignin = F18Lignin = 131,7957 kg/jam

c. Abu

F14Abu = F18Abu = 39,4116 kg/jam

d. Silika

F14Silika = F18Silika = 26,1774 kg/jam f. H2O

F14 H2O = 6069,7454 kg/jam

Rotary dryer dapat menghilangkan air sebanyak 90% dari total air yang masuk (Perry, 1997)

F17H2O = 0.9 x F14H2O

= 0.9 x 6069,7454 kg/jam = 5462,7708 kg/jam F18H2O = F14 H2O - F17H2O

= 6069,7454 kg/jam - 5462,7708 kg/jam = 606,9745 kg/jam

Tabel LA.14 Neraca Massa pada Rotary DryerI (RD-101)

Komponen Masuk

(kg/jam) Keluar (kg/jam)

Alur 14 Alur 17 Alur 18

Selulosa 6363,4101 - 6363,4101

H2O 6069,7454 5462,7708 606,9745

Lignin 131,7597 - 131,7597

Abu 39,4116 - 39,4116

Silika 26,1774 - 26,1774

Selulosa

Fungsi : Untuk mengaktivasi gugus karbonil selulosa dalam proses pretreatment pada reaksi asetilasi.

Tabel LA.15 Analisa derajat kebebasan Tangki Aktivasi (T – 103) Tangki

Selulosa, Lignin, Abu, Silika, CH3COOH,

Derajat kebebasan 0

Neraca Massa Total :

+ =

Neraca Massa Komponen : a. Selulosa

F18Selulosa = F20Selulosa = 6363,4101 kg/jam

b. Lignin

F18Lignin = F20Lignin = 131,7597 kg/jam

c. Abu

F18Abu = F20Abu = 39,4116 kg/jam

d. Silika

F18Silika = F20Silika = 26,1774 kg/jam

e. CH3COOH

Asam asetat 99% yang diperlukan untuk unit pretreatment adalah sebanyak 35% dari laju umpan selulosa (Yamashita et al, 1986)

F19 = 0,35 x F18Selulosa

= 0,35 x 6363,4101 kg/jam = 2227,1935 kg/jam F19CH3COOH = 0,99 x F19

= 0,99 x 2227,1935 kg/jam = 2204,9216 kg/jam F20CH3COOH = F19CH3COOH

= 2204,9216 kg/jam G. H2O

F18H2O = 606,9745 kg/jam

F19H2O = F19– F19CH3COOH

= 2227,1935 kg/jam - 2204,9216 kg/jam = 22,2719 kg/jam

F20H2O = F18H2O + F19H2O

Selulosa

Tabel LA.16 Neraca Massa pada Tangki Aktivasi (T – 103) Komponen

Masuk(kg/jam)

Keluar (kg/jam) Alur 18 Alur 19 Alur 20 Selulosa 6363,4101 - 6363,4101

H2O 606,9745 22,2719 629,2465

Lignin 131,7597 - 131,7597

Abu 39,4116 - 39,4116

Silika 26,1774 - 26,1774

CH3COOH 2204,9216 2204,9216

Sub Total 7167,7333 2227,1935 9394,9268

Total 9394,9268 9394,9268

LA.8 REAKTOR ASETILASI (R- 101)

Fungsi : Untuk tempat terjadinya reaksi asetilasi menjadi selulosa triasetat.

Reaksi yang terjadi pada proses ini asetilasi adalah sebagai berikut :

Konversi : 98%

=

..

=

, ,( ) .

=

38,4947kmol/jamTabel LA.17 Analisa derajat kebebasan Reaktor Asetilasi (R- 101)

Reaktor Asetilasi

Keterangan

Jumlah variabel

Jumlah Neraca TTSL

Spesifikasi : Komposisi

Hubungan pembantu Konversi

Ratio spliter Ratio Laju alir

20

9

10

1 --

F20 Selulosa, F20 Lignin, F20 Abu, F20 Silika, F20 H2O, F20 CH3COOH, F21 H20, F21 CH3COOH, F22 H2O, F22 (CH3CO)2O, F23 H2O , F23 H2SO4, F24 Selulosa Triasetat, F24 Lignin, F24 Abu, F24Silika, F24 H2O, F24 CH3COOH, F24 (CH3CO)2O, F24H2SO4.

Selulosa, Lignin, Abu, Silika, H2O, CH3COOH, (CH3CO)2O, H2SO4, Selulosa Triasetat.

F20Selulosa, F20 Lignin, F20 Abu, F20 Silika, F20 H2O, F20 CH3COOH, F21 CH3COOH, F22 (CH3CO)2O, F23 H2SO4.

Basis

Derajat kebebasan

-0

Neraca Massa Total :

+ + + =

a. Selulosa

F20Selulosa = 6363,4101 kg/jam

F24 Selulosa = 2% x F20Selulosa

= 0,02 x 6363,4101 kg/jam = 127,2682 kg/jam

b. Lignin

F20Lignin = F24Lignin = 131,7597 kg/jam

c. Abu

F20Abu = F24Abu = 39,4116 kg/jam

d. Silika

F20Silika =F24Silika = 26,1774 kg/jam

e. CH3COOH

F20CH3COOH = 2204,9216 kg/jam

Asam asetat glasial 99% yang dibutuhkan dalam reaktor adalah sebanyak 438% dari laju alir umpan selulosa (Yamashita et al, 1986).

F21 = 0.438 x F20Selulosa

= 0,438 x 6363,4101 kg/jam = 27871,7360 kg/jam F21 CH3COOH = 0.99 x F21

= 0.99 x 27871,7360 kg/jam = 27593,0187 kg/jam

F24CH3COOH = F20CH3COOH + F21CH3COOH + r. BM CH3COOH.σ

= 2204,9216 kg/jam + 27593,0187 kg/jam + (38,4947 x 60 x 3)

= 36726,9868 kg/jam f. (CH3CO)2O

Asetat anhidrat 98% yang dibutuhkan dalam reaktor adalah sebanyak 247% dari laju alir umpan selulosa (Yamashita et al, 1986).

F22 = 0,247 x F20Selulosa

F22(CH3CO)2O = 0,98 x F22total

= 0,98 x 15717,6228 kg/jam = 15403,2704 kg/jam g. H2SO4

Asam sulfat 96,5% yang dibutuhkan dalam reaktor adalah sebanyak 3,8% dari laju alir umpan selulosa (Yamashita et al, 1986).

F23 = 0,038 x F20Selulosa

= 0.038 x 6363,4101 kg/jam = 241,8096 kg/jam

F23H2SO4 = 0.965 x F23

= 0.965 x 241,8096 kg/jam = 233,3462 kg/jam

F24H2SO4 = F23H2SO4

= 233,3462 kg/jam h. H2O

F20 H2O = 629,2465 kg/jam

F21H2O = F21– F21CH3COOH

= 27871,7360 kg/jam - 27593,0187 kg/jam = 278,7174 kg/jam

F22H2O = F22– F22(CH3CO)2O

= 15717,6228 kg/jam - 15403,2704 kg/jam = 314,3525 kg/jam

F22H2O = F22– F22H2SO4

= 241,8096 kg/jam - 233,3462 kg/jam = 8,4633 kg/jam

F24H2O = F20 H2O + F21 H2O + F22H2O + F23H2O

= 629,2465 + 278,7174 + 314,3525 + 8,4633 kg/jam = 1230,7796 kg/jam

i. Selulosa triasetat

F24Selulosa Triasetat = r. BM Selulosa Triasetat.σ

Selulosa Asetat

Tabel LA.18 Neraca Massa pada Reaktor Asetilasi (R-101) Komponen

Masuk (kg/jam)

Keluar (kg/jam)

Alur 20 Alur 21 Alur 22 Alur 23 Alur 24

Selulosa 6363,4101 - - - 127,2682

H2O 629,2465 278,7174 314,3525 8,4633 1230,7796

Lignin 131,7597 - - - 131,7597

Abu 39,4116 - - - 39,4116

Silika 26,1774 - - - 26,1774

CH3COOH 2204,9216 27593,0187 - - 36726,9868

(CH3CO)2O - - 15403,2704 - 3623,8913

H2SO4 - - - 233,3462 233,3462

Selulosa Triasetat - - - - 11086,4744

Sub Total 9394,9268 27871,7360 15717,6228 241,8096 53226,0953

Total 53226,0953

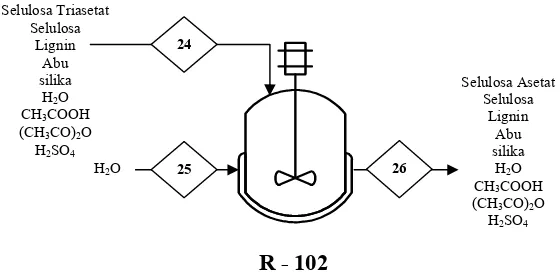

LA.9 REAKTOR HIDROLISA (R – 102)

Fungsi : Untuk menghidrolisis selulosa triasetat menjadi selulosa asetat serta menetralkan sisa reaktan asetat anhidrat.

Pada tangki hidrolisasi, seluruh selulosa triasetat dihidrolisis oleh air menjadi selulosa asetat dan reaksi yang terjadi pada proses ini adalah sebagai berikut :

Dimana ;

BM Selulosa Triasetat = 288 kg/mol

= F24 Selulosa Triasetat .

. BM Selulosa Triasetat

= 11086,4747 x 1

1 x 288 =38,4947kmol/jam

Reaksi yang juga terjadi pada unit hidrolisis adalah : (CH3CO)2O + H2O 2CH3COOH

Asetat anhidrat air asam asetat Konversi reaksi = 98%

= F24(CH3CO)2O . x

. BM Asetat anhidrat

2 =

3623,8913 x 0,98

1 x 102 ; (CH3CO)2O= 102 kg/mol

=34,8178 kmol/jam

Tabel LA.19 Analisa derajat kebebasan Reaktor Hidrolisa (R – 102)

Reaktor Hidrolisa

Keterangan

Jumlah variabel

Jumlah Neraca TTSL 18

10

F24 Selulosa Triasetat, F24 Selulosa,

F24 Lignin, F24 Abu, F24 Silika, F24

H2O, F24 CH3COOH, F24

(CH3CO)2O, F24 H2SO4, F25 H2O,

F26 Selulosa Asetat, F26 Lignin, F26

Abu, F26 Silika, F26 H2O, F26

CH3COOH, F26 (CH3CO)2O, F26

H2SO4.

Selulosa Triasetat, Selulosa, Lignin, Abu, Silika, H2O,CH3COOH,

(CH3CO)2O, H2SO4, Selulosa

Spesifikasi : Komposisi

Hubungan pembantu Konversi

Ratio spliter Ratio Laju alir

10

2

F24 Selulosa Triasetat, F24 Selulosa

,F24 Lignin, F24 Abu, F24Silika, F24

H2O, F24 CH3COOH, F24

(CH3CO)2O, F24H2SO4, F25H2O.

Basis

Derajat kebebasan

-+4

Neraca Massa Total :

F + F = F

Neraca Massa Komponen : a. Selulosa triasetat

F24Selulosa Triasetat = r. BM Selulosa triasetat.σ

= 38,4947 x 288 x 1 = 11086,4744 kg/jam b. Selulosa

F24Selulosa = F26Selulosa =127,2682 kg/jam

c. Lignin

F24Lignin = F26Lignin = 131,7597 kg/jam d. Abu

F24Abu = F26Abu = 39,4116 kg/jam

e. Silika

F24Silika = F26Silika = 26,1774 kg/jam

f. CH3COOH

F = F + r1. BM .σ1+r2. BM .σ2

= 36726,9868 +( 38,4947 x 60 x 1)+(34,8178 x 60 x 2)

=43214,8025kg/jam

g. (CH3CO)2O

F24(CH3CO)2O = 3623,8913 kg/jam

F( ) = F( ) −r. BM( ) .σ2

= 3623,8913 -34,8178 x 102 x 1

= 72,4778 kg/jam h. H2SO4

F24H2SO4 = F26H2SO4= 233,3462 kg/jam

i. H2O

F24H2O = 1230,7796 kg/jam

Air yang dibutuhkan untuk tahap hidrolisis sebesar 71% dari laju alir umpan selulosa (Yamashita et al, 1986)

F25H2O = 0,71 x F24Selulosa

= 0,71 x 127,2682 kg/jam = 90,3604 kg/jam

F = FH242O+ FH252O−r1. BM

H2O.σ1−r2. BMH2O.σ2

=1230,7796+ 90,3604− (38,4947 x 18 x 1) − (34,8178 x 18 x 1)

= 1,5154 kg/jam j. Selulosa asetat

Fselulosa asetat = r. BM .σ1 = 38,4947 x 246 x 1

= 9469,6969 kg/jam

Tabel LA.20 Neraca Massa pada Reaktor Hidrolisasi (R-102) Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 24 Alur 25 Alur 26

Selulosa 127,2682 - 127,2682

H2O 1230,7796 90,3604 1,5154

Lignin 131,7597 - 131,7597

Abu 39,4116 - 39,4116

Silika 26,1774 - 26,1774

CH3COOH 36726,9868 - 43214,8025

H2O

CH3COOH

(CH3CO)2O

H2SO4

Sambungan Tabel LA.20 Neraca Massa pada Reaktor Hidrolisasi (R-102)

H2SO4 233,3462 - 233,3462

Selulosa Triasetat 11086,4744 -

-Selulosa Asetat - - 9469,6969

Sub total 53226,0953 90,3604 53316,4557 Total 53316,4557

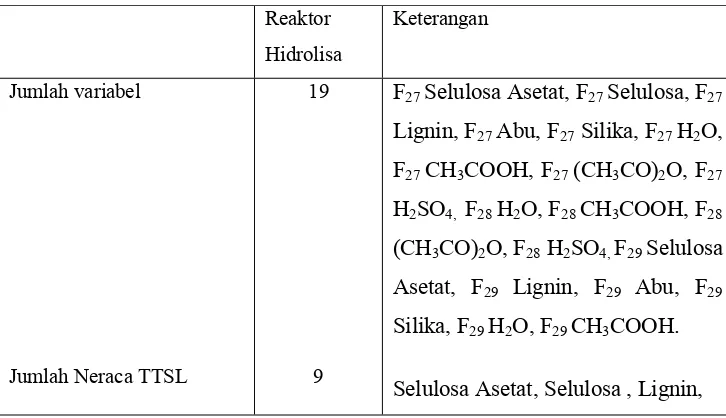

LA.10 CENTRIFUGE (CF)

Fungsi : Untuk memisahkan padatan selulosa asetat (selulosa asetat, lignin, abu, silika , air, asam asetat,) dari air dan zat pengotor lainnya

Efisiensi sentrifuge adalah 98% dimana cairan yang terkonversi ke padatan sebesar 2%.

Neraca Massa Total : F27= F28+ F29

Tabel LA.21 Analisa derajat kebebasan Centrifuge (CF)

Reaktor

Spesifikasi : Komposisi

Hubungan pembantu Konversi

Ratio spliter Ratio Laju alir Efisiensi alat

9

-1

Abu, Silika, H2O,CH3COOH,

(CH3CO)2O, H2SO4,

F27 Selulosa Asetat, F27 Selulosa, F27

Lignin, F27 Abu, F27Silika, F27 H2O,

F27 CH3COOH, F27 (CH3CO)2O, F27

H2SO4.

Basis

Derajat kebebasan

-0

Neraca Massa Komponen : a. Selulosa Asetat

F27Selulosa Asetat = F29Selulosa Asetat

= 9469,6969 kg/jam b. Selulosa

F27Selulosa= F29Selulosa = 127,2682 kg/jam

c. Lignin

F27Lignin = F29Lignin = 131,7597 kg/jam

d. Abu

F27Abu = F29Abu = 39,4116 kg/jam

e. Silika

F27Silika = F29Silika= 26,1774 kg/jam

f. CH3COOH

F27CH3COOH = 43214,8025 kg/jam F28CH3COOH= 0,98 x F27CH3COOH

F29CH3COOH = F27CH3COOH - F28CH3COOH

= 43214,8025 kg/jam - 42350,5064 kg/jam

= 864,2960 kg/jam g. (CH3CO)2O

F27(CH3CO)2O = F28(CH3CO)2O = 72,4778kg/jam

h. H2SO4

F27 H2SO4 = F28 H2SO4= 233,3462 kg/jam

i. H2O

F27H2O = 1,5154 kg/jam

F28H2O = 0,98 x F27H2O

= 0,98 x 1,5154 kg/jam = 1,4851 kg/jam F29H2O = F27H2O – F28H2O

= 1,5154 - 1,4851 kg/jam = 0,0303 kg/jam

Tabel LA.22 Neraca Massa pada Centrifuge (CF)

Komponen Masuk

(kg/jam) Keluar (kg/jam)

Alur 27 Alur 28 Alur 29

Selulosa 127,2682 - 127,2682

H2O 1,5154 1,4851 0,0303

Lignin 131,7597 - 131,7597

Abu 39,4116 - 39,4116

Silika 26,1774 - 26,1774

CH3COOH 43214,8025 42350,5064 864,2960

(CH3CO)2O 72,4778 72,4778

-H2SO4 233,3462 233,3462

-Selulosa Asetat 9469,6969 - 9469,6969 Sub Total 53316,4557 42657,8155 10658,6402

H2O

CH3COOH

Udara

LA.11ROTARY DRYER II (RD-102)

Fungsi : Untuk mengurangi kadar air beserta asam asetat sampai memenuhi komposisi produk akhir

Dryer dapat mengurangi kadar air sebesar 90% dari laju alir air masuk (Perry,1997) Neraca Massa Total :

F29= F31+ F32

Tabel LA.23 Analisa derajat kebebasan Rotary Dryer II(RD-102)

Rotary Dryer II Keterangan

Jumlah variabel

Selulosa Asetat, Selulosa Lignin,

Abu, Silika, H2O,CH3COOH.

F28Selulosa Asetat, F28Selulosa ,

Ratio spliter Ratio Laju alir Efisiensi alat

-1 Basis

Derajat kebebasan

-0

Neraca Massa Komponen : a. Selulosa asetat

F29Selulosa asetat = F32Selulosa asetat = 9469,6969 kg/jam

b. Selulosa

F29Selulosa = F32Selulosa = 127,2682 kg/jam

c. Lignin

F29Lignin = F32Lignin = 131,7597 kg/jam

d. Abu

F29Abu = F32Abu = 39,4116 kg/jam

e. Silika

F29Silika = F32Silika = 26,1774 kg/jam

f. CH3COOH

F29CH3COOH = 864,2960 kg/jam

F31CH3COOH = 0.9 x F29CH3COOH

= 0.9 x 864,2960 kg/jam = 777,8664 kg/jam

F32CH3COOH = F29CH3COOH – F31CH3COOH

= 864,2960 kg/jam - 777,8664 kg/jam = 86,4296 kg/jam

g. H2O

F29H2O = 0,0303 kg/jam

F31H2O = 0.9 x F29H2O

= 0.9 x 0,0303 kg/jam = 0,0273 kg/jam F32H2O = F29H2O – F31H2O

= 0,0030 kg/jam

Tabel LA.24 Neraca Massa Pada Rotary Dryer II (RD-102)

Komponen Masuk

(kg/jam) Keluar (kg/jam) Alur 29 Alur 31 Alur 32

Selulosa 127,2682 - 127,2682

H2O 0,0303 0,0273 0,0030

Lignin 131,7597 - 131,7597

Abu 39,4116 - 39,4116

Silika 26,1774 - 26,1774

CH3COOH 864,2960 777,8664 86,4296

Selulosa asetat 9469,6969 - 9469,6969 Sub total 10658,6402 777,8937 9880,7464

Total 10658,6402 10658,6402

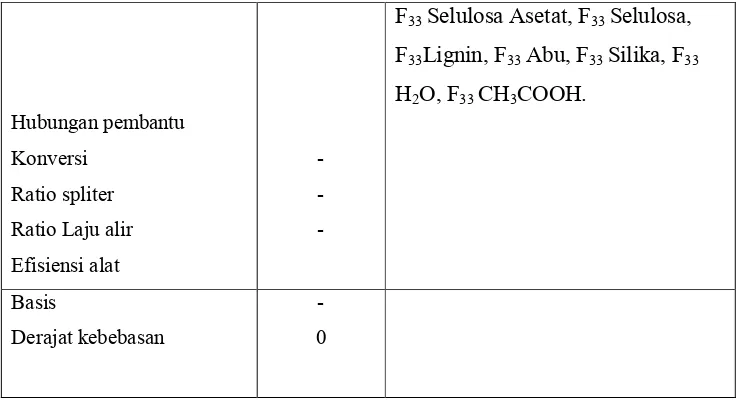

LA.12. Neraca Massa Pada Crusher (CR)

Tabel LA.25 Analisa derajat kebebasan Crusher(CR)

Reaktor

Hubungan pembantu Konversi

Ratio spliter Ratio Laju alir Efisiensi alat

F33 Selulosa Asetat, F33 Selulosa,

F33Lignin, F33 Abu, F33 Silika, F33

H2O, F33 CH3COOH.

Basis

Derajat kebebasan

-0

Neraca Massa Total : F33= F34

F = F =127,2682kg/jam

F = F =131,7597kg/jam

F = F =39,4116kg/jam

F = F =26,1774kg/jam

F = F = 0,0030kg/jam

F = F =86,4296 kg/jam

F = F = 9469,6969kg/jam

Tabel LA.26 Neraca Massa pada Crusher (CR) komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 33 Alur 34

Selulosa 127.2682 127.2682

H2O 0.0030 0.0030

Lignin 131.7597 131.7597

Abu 39.4116 39.4116

Silika 26.1774 26.1774

CH3COOH 86.4296 86.4296

Selulosa asetat 9469.6969 9469.6969 Sub total 9880.7464 9880.7464

LAMPIRAN B

PERHITUNGAN NERACA ENERGI

Kapasitas Produk : 75.000 ton/tahun Basis Perhitungan : 1 jam operasi Satuan Operasi : kJ/jam Waktu kerja per tahun : 330 hari Suhu referensi : 25oC (298oK)

Perhitungan neraca panas menggunakan data dan rumus sebagai berikut:

1. Rumus untuk perhitungan beban panas pada masing-masing alur masuk dan keluar

=∆ =∫ × × ………...(Smith, 1975) Dan untuk sistem yang melibatkan perubahan fasa, persamaan yang digunakan adalah :

∫ × =∫ × ×∆ +∫ × ……(Reklaitis, 1983)

Perhitungan energi untuk sistem yang melibatkan reaksi :

2. Data untuk perhitungan kapasitas panas

Tabel LB.1 Menunjukkan nilai kapasitas panas solid (Cps) untuk gugus – gugus pada senyawa solid.

(Perry, 1997) Perhitungan Cps padatan (J/mol.K) dengan menggunakan metode Hurst dan Harrison:

= ∆

Dimana :CpS = Kapasitas panas padatan pada 298,15 K (J/mol.K) n = Jumlah unsur atom yang berbeda dalam senyawa Ni = Jumlah unsur atom i dalam senyawa

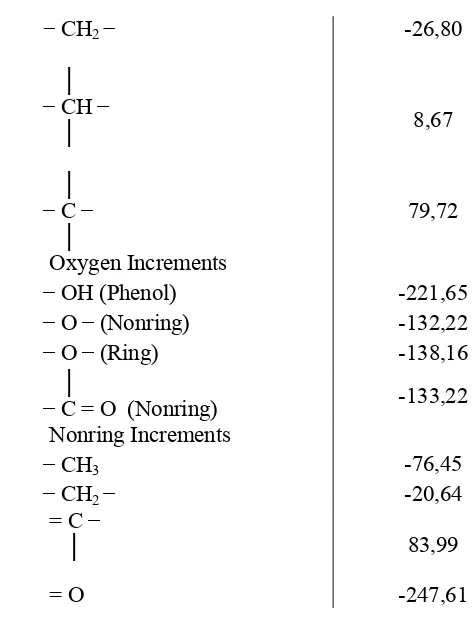

∆ = Nilai dari kontribusi unsur atom i pada Tabel LB.2 3. Data perhitungan panas pembentukan dan panas penguapan

Tabel LB.2 Menunjukkan nilai panas pembentukan dengan gugus-gugus pada senyawa padatan [kJ/mol].

Tabel LB.2 Kontribusi Gugus Nilai Panas Pembentukan (∆ )

̶

CH2 ̶ -26,80

│

̶

CH ̶

│ 8,67

│

̶

C ̶ │

79,72 Oxygen Increments

̶

OH (Phenol) -221,65

̶

O ̶ (Nonring) -132,22

̶

O ̶ (Ring) -138,16

│

̶

C = O (Nonring) -133,22 Nonring Increments

̶

CH3 -76,45

̶

CH2 ̶ -20,64

= C ̶

│ 83,99

= O -247,61

Perhitungan ∆ (kJ/mol) dengan menggunakan metode Verma dan Doraiswamy adalah :

Perhitungan untuk panas penguapan :

Q = n. ∆Hvl ……… (Smith dan Van Ness, 1975)

4. Data untuk steamdan air pendingin

Steam yang digunakan adalah Saturated steam 120oC pada tekanan 2 atm. Hv(120oC) = 2706,3 kJ/kg (Reklaitis, 1983)

Perhitungan nilai kapasitas panas (Cp) masing – masing komponen: 1. Selulosa asetat (C6H7O2OH(OCOCH3)2)

Cps Selulosa asetat = ΔEC(10) + ΔEH(14) + ΔEO(7)

= 10,89(8) + 7,56(14) + 13,42(7) = 286,9 J/mol.K

2. Selulosa triasetat (C6H7O2(OCOCH3)3)

Cps Selulosa triasetat = ΔEC (12) + ΔEH(16) + ΔEO(8)

= 10,89(12) + 7,56(16) + 13,42(8) = 359 J/mol.K

3. Selulosa (C6H7O2(OH)3)

Cps Selulosa = ΔEC(6) + ΔEH(10) + ΔEO(5)

= 10,89(6) + 7,56(10) + 13,42(5) = 208,04 J/mol.K

4. Lignin

Cps lignin = ΔEC (20) + ΔEH (20) + ΔEO (8) = 10,89 (20) + 7,56 (20) + 13,42 (8) = 476,36 J/mol.K

5. Silika (SiO2) = ΔESi (1) +ΔEO (2)

= 17(1) + 13,42 (2) Cps Silika = 43,84 J/mol.K 6. Abu (MgO) = ΔEMg (1) +ΔEO (1)

= 22,69 (1) + 13,42 (1) Cps MgO = 36,11 J/mol.K

7. NaOCL = ΔENa(1)+ΔEO(1)+ΔECl(1)

8. NaOH = ΔENa(1)+ΔEO(1)+ΔEH(1)

= 26,19(1) + 13,42 (1) + 7,56 (1) Cps NaOH = 47,17 J/mol.K

9. Asam asetat (CH3COOH)

Cpl = 123,1 J/mol.K

Cpg = 63,4 J/mol.K

10. Asetat anhidrat ((CH3CO)2O)

Cpl = 186,252 J/mol.K

11. Asam sulfat (H2SO4)

Cpl = 138,9 J/mol.K

12. Natrium Hidroksida (NaOH)

Cps = 28,23 J/mol.K

13. Air (H2O)

Cpl = 75,2634 J/mol.K

Cpg = 33,36 J/mol.K

5. Perhitungan nilai panas pembentukan (ΔH0f) dan panas penguapan (ΔHvl)

Menghitung ΔH0f298 Selulosa asetat :

| | ΔH0f

298 = 68,29 + (-OH phenol) + 2(-CH- ) + 3(-C- ) + ( -O- ring) |

+ 2(-CH3) + (-CH2- ) + 2(-C-) + 2(-O-nonring) + 3(=O) |

ΔH0f

298 = 68,29 + (-221,65) + 2(8,67) + 3(79,72) + (-138,16) +2 (-76,45) + (-20,64) + 2(83,99) + 2(-132,22) + 3(-247,61) ΔH0

f298 = -1047,85 kJ/mol Menghitung ΔH0f298 Selulosa triasetat :

| | ΔH0f

298 = 68,29 + 2( -CH- ) + 3( -C-) + (-O- ring) + 2(-CH3) + | |

|

|

ΔH0f298 = 68,29 + 2(8,67) + 3(79,72) + (-138,16) + 2(-76,45) +

(- 20,64) +3(83,99) + 3(-132,22) + 3(-247,61) ΔHof

298 = -950,88 kJ/mol Menghitung ΔHof298 Selulosa :

| ΔHof

298 = 68,29 + 3(-OH phenol) + 4(-CH) + (-CH2-) |

+ (-O-nonring) + (-O-ring)

ΔHof298 = 68,29 + 3(-221,65) + 4(8,67) + (-26,8) + (-132,22) +

(-138,16) ΔHof

298 = -859,16 kJ/mol

ΔHo

f298 Asam asetat = -483,5 kJ/mol ΔHo

f298 Asetat anhidrat = -391,17 kJ/mol ΔHof

298 Asam sulfat = -810,9413 kJ/mol ΔHof

298 Air = -241,9882 kJ/mol ΔHvl Asam asetat = 23,7 kJ/mol

ΔHvl Air = 40,6562 kJ/mol (Reklaitis, 1983)

Tabel LB.3 Nilai Panas Pembentukan Dan Panas Penguapan

Komponen ΔH⁰f298 (kJ/mol) ΔHvl (kJ/mol)

selulosa asetat -1047,85

-selulosa tri asetat -847.43

-Selulosa -859,16

-asam asetat -483,5 23,7

asetat anhidrat -391,17

-asam sulfat -810,9413

-Air -242 40,6562

6. Perhitungan panas reaksi (ΔHor) Menghitung ΔHor reaksi:

Reaksi 1 :

OH OCOCH3

C6H7O2 OH + 3(CH3CO)2O C6H7O2 OCOCH3+ 3CH3COOH

OH OCOCH3

Selulosa

Asetat anhidrat air asam asetat ΔHor3

= 2(–483,4) – {(–241,9882)+( –391,17) = –333,8418 kJ/mol

LB.1 TANGKI EKSTRAKSI (T-101)

Panas masuk

= ∫ . + ∫ ,. + ∫ ,. +

∫ . + ∫ ,. + ∫ ,. +

∫ ,. … … … ….(1)

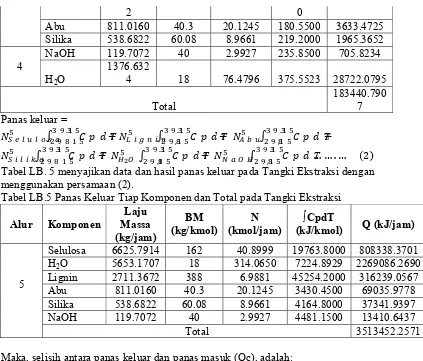

Tabel LB. 4 Menyajikan data dan hasil panas masuk pada Tangki Ekstraksi dengan menggunakan persamaan (1)

3 18 237.5855 375.5523 89225.7644 Lignin 2711.367 388 6.9881 2381.800 16644.1609

2 0

Abu 811.0160 40.3 20.1245 180.5500 3633.4725 Silika 538.6822 60.08 8.9661 219.2000 1965.3652 4

NaOH 119.7072 40 2.9927 235.8500 705.8234 H2O

1376.632

4 18 76.4796 375.5523 28722.0795 Total

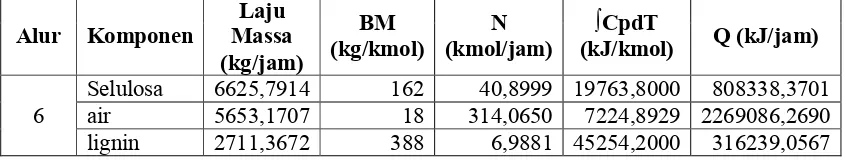

Tabel LB. 5 menyajikan data dan hasil panas keluar pada Tangki Ekstraksi dengan menggunakan persamaan (2).

Tabel LB.5 Panas Keluar Tiap Komponen dan Total pada Tangki Ekstraksi Alur Komponen

Selulosa 6625.7914 162 40.8999 19763.8000 808338.3701 H2O 5653.1707 18 314.0650 7224.8929 2269086.2690

Lignin 2711.3672 388 6.9881 45254.2000 316239.0567 Abu 811.0160 40.3 20.1245 3430.4500 69035.9778 Silika 538.6822 60.08 8.9661 4164.8000 37341.9397

NaOH 119.7072 40 2.9927 4481.1500 13410.6437

Total 3513452.2571

Maka, selisih antara panas keluar dan panas masuk (Qc), adalah: dQ/dT = Qc= Qout – Qin

= (3513452.2571 – 183440.7907) kJ/jam = 3330011.4664 kJ/jam

Sebagai media pemanas digunakan Saturated steamdengan temperatur 120oC. Dari tabel steam, untuk Saturated steampada T = 120oC diperoleh data:

HV(120,20C) = 2706,3 kJ/kg

Tabel LB.6 Neraca Energi Tangki Ekstraksi (T-101) Komponen Masuk (kj/jam) Keluar (kj/jam)

Umpan 183440,7907

-Produk - 3513452,2571

Qc 3330011,4664

LB.2 STORAGE TANK (ST-101)

Panas masuk :

∫ . + ∫ ,. + ∫ ,. +

∫ . + ∫ ,. + ∫ ,. … … . … (3)

Tabel LB. 7 Menyajikan data dan hasil panas masuk pada Storage Tankdengan menggunakan persamaan (3)

Tabel LB.7 Panas Masuk Tiap Komponen dan Total padaStorage Tank(ST-101)

Alur Komponen

Selulosa 6625,7914 162 40,8999 19763,8000 808338,3701 H2O 5653,1707 18 314,0650 7224,8929 2269086,2690

Lignin 2711,3672 388 6,9881 45254,2000 316239,0567

Abu 811,0160 40 20,1245 3430,4500 69035,9778

Silika 538,6822 60 8,9661 4164,8000 37341,9397

NaOH 119,7072 40 2,9927 4481,1500 13410,6437

Total 3513452,2571

Panas keluar =

∫ . + ∫ ,. + ∫ ,. +

∫ . + ∫ ,. +

∫ ,. … … … . … ..(4)

Tabel LB.8 Menyajikan data dan hasil panas keluar pada storage tankdengan menggunakan persamaan (4)

Tabel LB.8 Panas Keluar Tiap Komponen dan Total pada Storage Tank(ST-101)

Alur Komponen

Selulosa 6625,7914 162 40,8999 19763,8000 808338,3701 air 5653,1707 18 314,0650 7224,8929 2269086,2690 lignin 2711,3672 388 6,9881 45254,2000 316239,0567

Selulosa

abu 811,0160 40 20,1245 3430,4500 69035,9778

silika 538,6822 60 8,9661 4164,8000 37341,9397

NaOH 119,7072 40 2,9927 4481,1500 13410,6437

Total 3513452,2571

Tabel LB.9 Menyajikan data dan hasil panas masuk pada Rotary Washer I dengan menggunakan persamaan (5).

Tabel LB.9 Panas Masuk Tiap Komponen dan Total Rotary Washer I (RW-101)

Alur Komponen

Selulosa 6625,7914 162 40,8999 19763,8000 808338,3701 H2O 5653,1707 18 314,0650 7150,0230 2245572,2542

Lignin 2711,3672 388 6,9881 45254,2000 316239,0567

Abu 811,0160 40 20,1245 3430,4500 69035,9778

Silika 538,6822 60 8,9661 4164,8000 37341,9397

NaOH 119,7072 40 2,9927 4481,1500 13410,6437

7 H2O 41149,3368 18,0000 2286,0743 376,3170 860288,6098

Total 4350226,8521

Temperatur keluar diperoleh dengan cara trial dan error dimana : Q masuk = Q keluar

Temperatur keluar dapat dihitung dengan persamaan :

∫ , ( −25) + ∫ ( −25) + ∫ , ( −25) +

∫ , ( −25) + ∫ ( −25) … … … . … … … ….(6)

Sehingga diperoleh T keluar (T) = 46oC Maka Panas keluar =

∫ ,, + ∫ ,, + ∫ ,, +

∫ , + ∫ ,, + ∫ ,, +

∫ , + ∫ ,, + ∫ ,, +

∫ , + ∫ ,, + … … … . … … …(7)

Tabel LB.10 Menyajikan data dan hasil panas keluar pada Rotary Washer I dengan menggunakan persamaan (7).

Tabel LB.10 Panas Keluar Tiap Komponen dan Total Rotary Washer I (RW-101) Alur Komponen

Laju Massa (kg/jam)

BM (kg/kmol)

N (kmol/jam)

∫CpdT

(kJ/kmol) Q (kJ/jam)

8

Selulosa 132,5158 162 0,8180 4334,5190 3545,6320 H2O 45866,4574 18 2548,1365 1568,1150 3995771,0405

Lignin 1668,3042 388 4,2998 9924,9735 42674,9366

Abu 499,0182 40 12,1349 752,3528 9316,0725

Silika 324,8222 60 5,5168 913,4076 5039,1148

NaoH 119,7072 40 2,9927 982,7882 5039,1148

9

Selulosa 6493,2756 162 40,0819 4334,5190 173735,9663 H2O 936,0502 18 52,0028 1568,1150 81546,3478

Lignin 1043,0630 388 2,6883 9924,9735 26681,3719

Abu 311,9979 40 7,7419 752,3528 5824,6272

Silika 207,2311 60 3,4493 913,4076 3150,5728

TOTAL 4350226,8521

Tabel LB.11 Neraca Energi Rotary Washer I (RW-101)

Komponen Masuk (kj/jam) Keluar (kj/jam)

Umpan 4350226,8521

-Produk - 4350226,8521

H2O

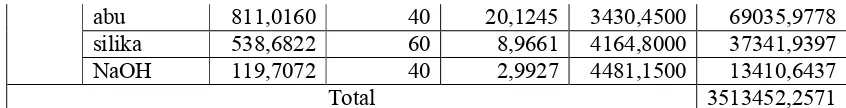

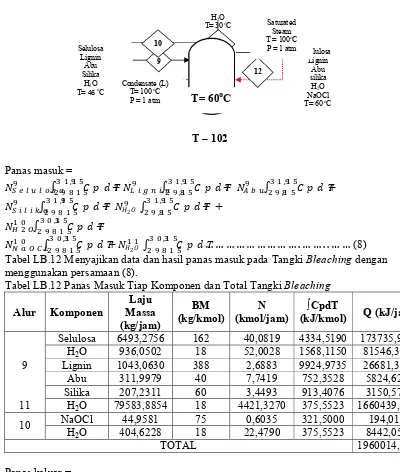

Tabel LB.12 Menyajikan data dan hasil panas masuk pada TangkiBleachingdengan menggunakan persamaan (8).

Tabel LB.12 Panas Masuk Tiap Komponen dan Total Tangki Bleaching Alur Komponen

Selulosa 6493,2756 162 40,0819 4334,5190 173735,9663 H2O 936,0502 18 52,0028 1568,1150 81546,3478

Lignin 1043,0630 388 2,6883 9924,9735 26681,3719

Abu 311,9979 40 7,7419 752,3528 5824,6272

Silika 207,2311 60 3,4493 913,4076 3150,5728 11 H2O 79583,8854 18 4421,3270 375,5523 1660439,4574

10 NaOCl 44,9581 75 0,6035 321,5000 194,0138

H2O 404,6228 18 22,4790 375,5523 8442,0564

TOTAL 1960014,4134

Panas keluar =

∫ ,, + ∫ ,, + ∫ ,, +

∫ , + ∫ ,. +

∫ ,. … … … …... (9)

Tabel LB.13 Panas Keluar Tiap Komponen dan Total Tangki Bleaching Alur Komponen Laju Massa

(kg/jam)

BM (kg/kmol)

N (kmol/jam)

∫CpdT

(kJ/kmol) Q (kJ/jam)

12

Selulosa 6493,2756 162 40,0819 7281,4000 291852,6957 H2O 80924,5584 18 4495,8088 2640,4543 11870977,8618

Lignin 1043,0630 388 2,6883 16672,6000 44821,0608 Abu 311,9979 40,3 7,7419 1263,8500 9784,5781 Silika 207,2311 60,08 3,4493 1534,4000 5292,5321 NaoCL 44,9581 74,5 0,6035 2250,5000 1358,0963

TOTAL 12224086,8250

Maka, selisih antara panas keluar dan panas masuk (Qc) adalah :

dQ/dT = Qc = Qout– Qin

= (12224086,8250 – 1960014,4134) kJ/jam = 10264072,4115 kJ/jam

Sebagai media pemanas digunakan Saturated steamdengan temperatur 100oC. Dari tabel steam, untuk Saturated steampada T = 100oC diperoleh data:

HV(1000C) = 2676 kJ/kg

HL(1000C) = 419,1 kJ/kg

Panas laten, λ = 2256,9 kJ/kg

=

=

10264072,4115 /2256,9 /

= 4547,8632 kg/jam

Tabel LB.14 Neraca Energi Tangki Bleaching (T-102) Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 1960014,4134

-Produk - 12224086,8250

QC 10264072,4115

Selulosa

Tabel LB.15 Menyajikan data dan hasil panas masuk pada Rotary Washer II dengan menggunakan persamaan (10).

Tabel LB.15 Panas Masuk Tiap Komponen dan Total Rotary Washer II (W-102) Alur Komponen Laju Massa

(kg/jam)

Selulosa 6493,2756 162 40,0819 7281,4000 291852,6957 H2O 80924,5584 18 4495,8088 2634,2190 11842944,9590

lignin 1043,0630 388 2,6883 16672,6000 44821,0608

abu 311,9979 40 7,7419 1263,8500 9784,5781

silika 207,2311 60 3,4493 1534,4000 5292,5321

NaoCL 44,9581 75 0,6035 2250,5000 1358,0963

13 H2O 222562,7098 18 12364,5950 376,3170 4653007,2924

TOTAL 16849061,2145

Temperatur keluar diperoleh dengan cara trial dan error dimana : Q masuk = Q keluar

Temperatur keluar dapat dihitung dengan persamaan :

∫ ( −25) + ∫ , ( −25) + ∫ , ( −

25) + ∫ ( −25) + ∫ , ( −25) … … . . . … … … ….

(11)

Sehingga diperoleh T keluar (T) = 38 oC Panas keluar =

∫ ,, + ∫ ,, + ∫ ,, +

∫ ,, + ∫ ,, + + ∫ ,, +

∫ , + ∫ ,, + ∫ ,, +

∫ ,, + ∫ ,, .… …... (12) Tabel LB.16 Menyajikan data dan hasil panas keluar pada Rotary Washer II

dengan menggunakan persamaan (12).

Tabel LB.16 Panas Keluar Tiap Komponen dan Total Rotary Washer II (W-102) Alur Komponen Laju Massa

(kg/jam)

BM (kg/kmol)

N (kmol/jam)

∫Cpdt

(kj/kmol) Q (kj/jam)

15

Selulosa 129,8655 162 0,8016 2740,5112 2196,9006 H2O 297417,5228 18 16523,1957 991,4449 16381837,8527

Lignin 911,3033 388 2,3487 6275,0910 14738,4300 Abu 272,5863 40,3 6,7639 475,6771 3217,4455 Silika 181,0536 60,08 3,0135 577,5044 1740,3339

NaOCL 44,9581 74,5 0,6035 847,0240 511,1487

14

Selulosa 6363,4101 162 39,2803 2740,5112 107648,1283 H2O 6069,7454 18 337,2081 991,4449 334323,2215

Lignin 131,7597 388 0,3396 6275,0910 2130,9386

Abu 39,4116 40,3 0,9780 475,6771 465,1906

Silika 26,1774 60,08 0,4357 577,5044 251,6241

TOTAL 16849061,2145

Tabel LB.17 Neraca Energi Rotary Washer II (RW-102)

Komponen Masuk (kj/jam) Keluar (kj/jam)

Umpan 16849061,2145

-Produk - 16849061,2145

Selulosa

LB.6ROTARY DRYER I (RD-101)

Panas Masuk =

∫ , + ∫ ,, + ∫ ,, +

∫ . + ∫ ,. + … … … …... (13)

Tabel LB.18 Menyajikan data dan hasil panas masuk pada Rotary Dryer I dengan menggunakan persamaan (13). Tabel LB.18 Panas Masuk Tiap Komponen dan Total pada Rotary Dryer I (RD-101)

Alur Komponen

Selulosa 6363,4101 162 39,2803 2740,5112 107648,1283 H2O 6069,7454 18 337,2081 991,4449 334323,2215

Lignin 131,7597 388 0,3396 6275,0910 2130,9386

Abu 39,4116 40,3 0,9780 475,6771 465,1906

Silika 26,1774 60,08 0,4357 577,5044 251,6241

TOTAL 444819,1031

Panas keluar =

∫ , + ∫ ,, + ∆ +

∫ ,, + ∫ ,, + ∫ ,, +

∫ . + ∫ ,. + … … … ...(14)

Tabel LB.19 Menyajikan data dan hasil panas keluar pada Rotary Dryer I dengan menggunakan persamaan (14).

Tabel LB.19 Panas Keluar Tiap Komponen dan Total pada Rotary Dryer I (RD-101)

17 H2O 5462,7708 18 303,4873 8264,4549 2508156,8300

18 Selulosa 6363,4101 162 39,2803 15603,0000 612890,6611

H2O 606,9745 18 33,7208 5687,8148 191797,7067

Lignin 131,7597 388 0,3396 35727,0000 12132,4209 Abu 39,4116 40,3 0,9780 2708,2500 2648,5455 Silika 26,1774 60,08 0,4357 3288,0000 1432,6128

total 3329058,7770

Maka, selisih antara panas keluar dengan panas masuk (Qc) adalah :

/ = =

= 3329058,7770 - 444819,1031 kj/jam = 2884239,6739 kj/jam

Entalpi udara dihitung dengan persamaan : H = 0,24 t + w (1060,8 + 0,45 t)

Temperatur udara masuk ke heater udara 30oC (86oF) H = 0,24 (86 -77) + 0,019 (1060,8 + 0,45 (86-77) H = 2,16 + 20,232

H = 22,39

Temperatur udara keluar heater sebesar 120oC (248oF) H = 0,24 (248 – 77) + 0,019 (1060,8+ 0,45 (248-77)) H = 61,85 Btu/lb

Misalkan : kebutuhan udara = X Btu

Panas udara keluar heater = masuk drier = 61,85 X Btu Panas udara masuk heater = keluar drier = 22,39.X Btu

Panas masuk drier = panas umpan masuk + panas udara masuk = 444819,1031 + 61,85 X Btu

Panas keluar drier = panas umpan keluar + panas udara keluar = 3329058,7770 + 22,39 X Btu

Neraca energi pada drier : Panas masuk = panas keluar

444819,10 + 61,85 X Btu = 3329058,7770 + 22,39 X Btu -2884239,67 = -39,46 X Btu

X Btu = 73074,22

Qs = Qo + Qi

= 6404605,429 kj/jam Jumlah udara :

Cp udara = 1,01 kj/kgoF (perry,1997)

Q = m cp.dt m

dT Cp

Q

m

F 77) -(248 kj/kg 1,01

kj/jam 2 4768473,52

= 27.609,71 kg/jam (udara kering)

Heat losssebesar 10 % maka panas yang dibutuhkan 100 % + 10 % = 110% (kemp, 2012)

Sebagai media pemanas digunakan Saturated steamdengan temperatur 120oC. Dari tabel steam, untuk Saturated steampada T = 120oC diperoleh data:

HV(1200C) = 2706,3 kJ/kg

HL(1200C) = 504,7 kJ/kg

Panas laten, λ = 2201,6 kJ/kg

=

=

6404605,429 /2201,6 / = 3199,9755 kg/jam

Tabel LB.20 Neraca Energi Rotary DryerI (RD-101) Komponen Masuk (kj/jam) Keluar (kj/jam)

Umpan 444819,1031

-Produk - 3329058,7770

QC 2884239,6739

CH3COOH LB.7 TANGKI AKTIVASI (T - 103)

Panas masuk =

∫ ,, + ∫ ,, + ∫ ,, +

∫ ,, + ∫ ,, + + ∫ ,, +

∫ ., ...……. (15)

Tabel LB.21 Menyajikan data dan hasil panas masuk pada tangki Aktivasi dengan menggunakan persamaan (15).

Tabel LB.21 Perhitungan Panas Masuk Pada Tangki Aktivasi (T-103) alur komponen laju massa

(kg/jam)

Selulosa 6363,4101 162 39,2803 15603,0000 612890,6611 H2O 606,9745 18 33,7208 5687,8148 191797,7067

Lignin 131,7597 388 0,3396 35727,0000 12132,4209

Abu 39,4116 40,3 0,9780 2708,2500 2648,5455

Silika 26,1774 60,08 0,4357 3288,0000 1432,6128 19 CH3COOH 2204,9216 60 36,7487 2420,7755 88960,3375

H2O 22,2719 18 1,2373 375,5523 464,6820

TOTAL 910326,9665

Panas keluar =

∫ ,, + ∫ ,, + ∫ ,, +

∫ ,, + ∫ ,, +

∫ ., ... (16)

Selulosa

Tabel LB.22 Perhitungan Panas keluar Pada Tangki Aktivasi (TA - 205)

Alur Komponen

Selulosa 6363,4101 162 39,2803 5201,0000 204296,8870 H2O 629,2465 18 34,9581 1883,4430 65841,6602

Lignin 131,7597 388 0,3396 11909,0000 4044,1403 Abu 39,4116 40,3 0,9780 902,7500 882,8485 Silika 26,1774 60,08 0,4357 1096,0000 477,5376 CH3COOH 2204,9216 60 36,7487 2420,7755 88960,3375

TOTAL 364503,4111

Maka, selisih antara panas keluar dengan panas masuk (Qc) adalah : dQ/dT = Qc = Qout – Qin

= 364503,4111- 910326,9665 = -545823,5554 kJ/jam

Sehingga jumlah air pendingin yang diperlukan adalah

=

(40℃) − (30℃)

=−545823,5554 /

( , , ) /

= 13026,8152 kg/jam

Tabel LB.23 Neraca Energi Tangki Aktivasi Komponen Masuk (kj/jam) Keluar (kj/jam)

Umpan 910326,9665

-Produk - 364503,4111

Air pendingin -545823,5554

-Total 364503,4111 364503,4111

LB.8 REAKTOR ASETILASI (R-101)

Panas Masuk =

Tabel LB.24 Menyajikan data dan hasil panas keluar pada reaktor Asetilasi dengan mzenggunakan persamaan (17).

Tabel LB.24 Panas Masuk Tiap Komponen dan Total pada Reaktor Asetilasi Alur Komponen Laju massa

(kg/jam)

Selulosa 6363,4101 162 39,2803 5201,0000 204296,8870 H2O 629,2465 18 34,9581 1883,4430 65841,6602

Lignin 131,7597 388 0,3396 11909,0000 4044,1403

Abu 39,4116 40,3 0,9780 902,7500 882,8485

Silika 26,1774 60,08 0,4357 1096,0000 477,5376 CH3COOH 2204,9216 60 36,7487 2420,7755 88960,3375

21 H2O 278,7174 18 15,4843 375,5523 5815,1635

CH3COOH 27593,0187 60 459,8836 2420,7755 1113275,0809

22 H2O 314,3525 18 17,4640 375,5523 6558,6547

(CH3CO)2O 15403,2704 102 151,0125 931,2600 140631,8586

23 H2O 8,4633 18 0,4702 375,5523 176,5792

H2SO4 233,3462 98 2,3811 694,5000 1653,6629

TOTAL 1632614,4108

Tabel LB.25 Menyajikan data dan hasil panas keluar pada Reaktor Asetilasi dengan menggunakan persamaan (18). Tabel LB.25 Panas Keluar Tiap Komponen dan Total Reaktor Asetilasi (R-101)

Alur Komponen Laju massa (kg/jam) Selulosa 127,2682 162 0,7856 9361,8000 7354,6879

24

H2O 1230,7796 18 68,3766 3399,3665 232437,2801

Lignin 131,7597 388 0,3396 21436,2000 7279,4525

Abu 39,4116 40,3 0,9780 1624,9500 1589,1273

(CH3CO)2O 3623,8913 102 35,5283 8381,3400 297775,1499

H2SO4 233,3462 98 2,3811 6250,5000 14882,9665

Selulosa Triasetat 11086,4744 288 38,4947 16155,0000 621881,9238

TOTAL 3900156,5095

Dari perhitungan sebelumnya diperoleh : ∆ ° = - 292,26 kJ/mol

r1 = rselulosa = 37,7248 mol/jam

Sehingga, panas reaksi yang dihasilkan adalah : r1 . ∆ ° = {37,7248 × (- 292,26)}

= -11025,4527 kJ/mol Maka :

dQ/dT = Qc = Qout – Qin + Panas Reaksi

= 3900156,5095 – 1632614,4108 + (-11025,4527) = 2256291,6368 kJ/jam

Sebagai media pemanas digunakan Saturated steamdengan temperatur 100oC. Dari tabel steam, untuk Saturated steampada T = 100oC diperoleh data:

HV(1000C) = 2676 kJ/kg

HL(1000C) = 419,1 kJ/kg

Panas laten, λ = 2256,9 kJ/kg

=

=

2256291,6368 /2256,9 / = 999,7304 kg/jam

Tabel LB.26 Neraca Energi Reaktor Asetilasi (R-101)

Komponen Masuk(kj/jam) Keluar (kj/jam) Umpan 1632614,4108

Produk - 3900156,5095

Panas reaksi - -11250,4618

Qc 2256291,6368

Condensate (L)

LB.9 REAKTOR HIDROLISIS (R-102)

Panas masuk =

Tabel LB.27 Menyajikan data dan hasil panas masuk pada reaktor Hidrolisis dengan menggunakan persamaan (19).

Tabel LB.27 Panas Masuk Tiap Komponen dan Total Reaktor Hidrolisis (R-102)

Alur Komponen

Selulosa 127,2682 162 0,7856 9361,8 7354,6879

24

H2O 1230,7796 18 68,3766 3399,3665 232437,2801

Lignin 131,7597 388 0,3396 21436,2 7279,4525

Abu 39,4116 40,3 0,9780 1624,95 1589,1273

Silika 26,1774 60,08 0,4357 1972,8 859,5677

CH3COOH 36726,9868 60 612,1164 4437,2217 2716096,3538

(CH3CO)2O 3623,8913 102 35,5283 8381,34 297775,1499

H2SO4 233,3462 98 2,3811 6250,5 14882,9665

Selulosa Triasetat 11086,4744 288 38,4947 16155 621881,9238

25 H2O 90,3604 18 5,0200 375,5523 1885,2813

(∫ ,, +∆ +∫ ,, ) + (∫ ,, +

∆ +∫ ,, ) + ( ) ∫ ,, + ∫ ,, ..(20)

Tabel LB.28 Menyajikan data dan hasil panas keluar pada Reaktor Hidrolisis dengan menggunakan persamaan (20).

Tabel LB.28 Panas Keluar Tiap Komponen dan Total Reaktor Hidrolisis (R-102)

Alur Komponen

Laju massa (kg/jam)

BM (kg/kmol)

N (kmol/jam)

∫CpdT

(kJ/kmol) Q (kJ/jam) Selulosa 127,2682 162 0,7856 19763,8000 15526,5634

26

H2O 1,5154 18 0,0842 6411,1836 539,7390

Lignin 131,7597 388 0,3396 45254,2000 15367,7331

Abu 39,4116 40 0,9780 3430,4500 3354,8243

Silika 26,1774 60 0,4357 4164,8000 1814,6429

CH3COOH 43214,8025 60 720,2467 9657,2326 6955589,9950

(CH3CO)2O 72,4778 102 0,7106 17693,9400 12572,7286

H2SO4 233,3462 98 2,3811 13195,5000 31419,5959

Selulosa Asetat 9469,6969 246 38,4947 27255,5000 1049192,3723

TOTAL 8085378,1944

Dari perhitungan sebelumnya : Reaksi 2:

∆ ° 2 = - 414.9318 kJ/mol r2 = 38,4947 mol/jam

Sehingga, panas reaksi yang dihasilkan adalah : r2, ∆ ° 2 = {38,4947 × - 414.9318)}

= -15972,6763 kJ/mol Reaksi 3:

∆ ° 3 = -333,8418 kJ/mol r3 = 34,8178 mol/jam

Sehingga, panas reaksi yang dihasilkan adalah : r3 , ∆ ° 3 = {34,8178 × -333,8418)}

= -11623,6301 kJ/mol Maka :

dQ/dT = Qc = Qout – Qin + r2 ,∆ ° 2 + r3 , ∆ ° 3

Air Pendingin

Sebagai media pemanas digunakan Saturated steamdengan temperatur 120oC. Dari tabel steam, untuk Saturated steampada T = 120oC diperoleh data:

HV(1200C) = 2706,3 kJ/kg

Tabel LB.29 Neraca Energi Reaktor Hidrolisis (R-102) Komponen Masuk(kj/jam) Keluar (kj/jam)

Umpan 3902041,7908

-Produk - 8085378,1944

Panas reaksi - -27596,3065

Qc 4155740,0971

-Total 8057781,8880 8057781,8880

LB. 10COOLER (H-E)

Panas masuk =

Tabel LB.30 Menyajikan data dan hasil panas masuk pada Cooler dengan menggunakan persamaan (21)

Alur Komponen Selulosa 127,2682 162 0,7856 19763,8 15526,5634

26

H2O 1,5154 18 0,0842 6411,1836 539,7390

Lignin 131,7597 388 0,3396 45254,2 15367,7331

Abu 39,4116 40,3 0,9780 3430,45 3354,8243

Silika 26,1774 60,08 0,4357 4164,8 1814,6429

CH3COOH 43214,8025 60 720,2467 9657,2326 6955589,9950

(CH3CO)2O 72,4778 102 0,7106 17693,94 12572,7286

H2SO4 233,3462 98 2,3811 13195,5 31419,5959

Selulosa Asetat 9469,6969 246 38,4947 27255,5 1049192,3723

TOTAL 8085378,1944

Tabel LB.31 Menyajikan data dan hasil panas keluar pada Cooler dengan

menggunakan persamaan (22). Tabel LB.31 Panas keluar Tiap Komponen dan Total Pada Cooler(H-E)

Alur Komponen

Selulosa 127,2682 162 0,7856 5201 4085,9377

27

H2O 1,5154 18 0,0842 1883,5263 158,5686

Lignin 131,7597 388 0,3396 11909 4044,1403

Abu 39,4116 40,3 0,9780 902,75 882,8485

Silika 26,1774 60,08 0,4357 1096 477,5376

CH3COOH 43214,8025 60 720,2467 2420,7755 1743555,6168

(CH3CO)2O 72,4778 102 0,7106 4656,3 3308,6128

H2SO4 233,3462 98 2,3811 3472,5 8268,3147

Selulosa

Asetat 9469,6969 246 38,4947 7172,5 276103,2559

TOTAL 2040884,8329

Maka, selisih antara panas keluar dan panas masuk (Qc) adalah : dQ/dT = Qc = Qout – Qin

H2O

Sehingga jumlah air pendingin yang dibutuhkan adalah :

=

(40℃) − (30℃)

=

−(−6044493,36) /( , , ) /

= 144259,9848 kg/jam

Tabel LB.32 Neraca Energi Cooler(H-E) Komponen Masuk(kj/jam) Keluar (kj/jam)

Umpan 8085378,1944

-Produk 2040884,8329

Air pendingin -6044493,3615 -Total 2040884,8329 2040884,8329

LB.11ROTARY DRYER II (RD-102)

Panas masuk =

Tabel LB.33 Panas Masuk Tiap Komponen dan Total Pada Rotary DryerII

(RD-Selulosa 127,2682 162 0,7856 5201 4085,9377

29

H2O 0,0303 18 0,0017 1883,5263 3,1714

Lignin 131,7597 388 0,3396 11909 4044,1403

Abu 39,4116 40,3 0,9780 902,75 882,8485

Silika 26,1774 60,08 0,4357 1096 477,5376

CH3COOH 864,2960 60 14,4049 2420,7755 34871,1123

Selulosa asetat 9469,6969 246 38,4947 7172,5 276103,2559

TOTAL 320468,0037

Tabel LB.34 Menyajikan data dan hasil panas keluar pada Rotary Dryer II dengan menggunakan persamaan (24)

Tabel LB.34 Panas Keluar Tiap Komponen dan Total Pada Rotary Dryer II (RD-201)

31 H2O 0,0273 18 0,0015 8264,4549 12,5237

CH3COOH 777,8664 60 12,9644 17368,2 225168,9996

Selulosa 127,2682 162 0,7856 15603 12257,8132

32

H2O 0,0030 18 0,0002 5728,4710 0,9645

Lignin 131,7597 388 0,3396 35727 12132,4209

Abu 39,4116 40,3 0,9780 2708,25 2648,5455

Silika 26,1774 60,08 0,4357 3288 1432,6128

CH3COOH 86,4296 60 1,4405 7559,0423 10888,7506

Selulosa asetat 9469,6969 246 38,4947 21517,5 828309,7676

Maka, selisih antara panas keluar dan panas masuk (Qc) adalah : dQ/dT = Qc = Qout – Qin

= 1092852,3985 - 320468,0037 = 772384,3948 kJ/jam

Entalpi udara dihitung dengan persamaan : H = 0,24 t + w (1060,8 + 0,45 t)

Temperatur udara masuk ke heater udara 30oC (86oF) H = 0,24 (86 -77) + 0,019 (1060,8 + 0,45 (86-77) H = 2,16 + 20,232

H = 22,39

Temperatur udara keluar heater sebesar 120oC (248oF) H = 0,24 (248 – 77) + 0,019 (1060,8+ 0,45 (248-77)) H = 61,85 Btu/lb

Misalkan : kebutuhan udara = X Btu

Panas udara keluar heater = masuk drier = 61,85 X Btu Panas udara masuk heater = keluar drier = 22,39.X Btu

Panas masuk drier = panas umpan masuk + panas udara masuk = 320468,0037 + 61,85 X Btu

Panas keluar drier = panas umpan keluar + panas udara keluar = 1092852,3985 + 22,39 X Btu

Neraca energi pada drier : Panas masuk = panas keluar

320468,0037+ 61,85 X Btu = 1092852,3985 + 22,39 X Btu -772384,39 = -39,46 X Btu

X Btu = 19573,85

Qudara masuk (Qo) = 1210642,62 Btu = 1277295,58 kj/jam Qudara keluar (Qi) = 438258,51 Btu = 462387,21 kj/jam Qs = Qo + Qi

= 1715554,08 kj/jam Jumlah udara :

Cp udara = 1,01 kj/kgoF (perry,1997)

m

dT Cp

Q

m

F 77) -(248 kj/kg 1,01

kj/jam 1277295,58

= 7.395,61 kg/jam (udara kering)

Heat losssebesar 10 % maka panas yang dibutuhkan 100 % + 10 % = 110% (kemp, 2012)

Sebagai media pemanas digunakan Saturated steamdengan temperatur 120oC. Dari tabel steam, untuk Saturated steampada T = 120oC diperoleh data:

HV(1200C) = 2706,3 kJ/kg

HL(1200C) = 504,7 kJ/kg

Panas laten, λ = 2201,6 kJ/kg

=

=

1715554,08 /2201,6 / = 857,1537 kg/jam

Tabel LB.35 Neraca Energi Rotary Dryer II RD-102) Komponen Masuk(kj/jam) Keluar (kj/jam)

Umpan 320468,0037

Produk 1092852,3985

Qc 772384,3948

LAMPIRAN C

PERHITUNGAN SPESIFIKASI PERALATAN

L.C.1 Gudang Penyimpanan (G-101)Ada 3 Gudang penyimpanan yang digunakan dalam pabrik selulosa asetat yaitu : 3. G-101 = Gudang penyimpanan alang-alang

4. G-102 = Gudang penyimpanan chipper alang-alang 5. G-201 = Gudang penyimpanan NaOH

6. G-103 = Gudang Selulosa Asetat I 7. G-104 = Gudang Selulosa Asetat II Bentuk : Segi empat beraturan Bahan konstruksi : Beton

Kondisi penyimpanan : Temperatur = 300C Tekanan = 1 atm

Tabel LC.1 Komposisi Bahan Masuk ke Gudang Penyimpanan alang-alang

Komponen Laju alir (kg/jam) ρ(kg/m3) volume(m3/jam)

Selulosa 6625,7914 1350 4,9080

H2O 4276,5383 1000 4,2765

Lignin 2711,3672 1300 2,0857

Abu 811,0160 3580 0,2265

Silika 538,6822 2300 0,2342

Total 14963,3952 1275,5485 11,7309

Volume bahan =

14963,3952

/

= 281,5428 m3 Faktor kelonggaran = 20%

Volume gudang = 1,2 x 281,5428 m3 = 337,8513 m3 Dimensi gudang:

Bangunan diperkirakan dibangun dengan lebar 10 m dengan tinggi 5 m, sehingga: Volume gudang (V) = p x l x t

P = , = 6,7570 m Panjang = 6,7570 m Lebar = 10 m Tinggi = 5 m

Analog perhitungan dapat dilihat pada G-101, sehingga diperoleh : Tabel LC.2 Spesifikasi Gudang penyimpanan

Gudang Panjang (m) Lebar (m) Tinggi (m) Jumlah (Unit)

G-101 6,7570 10 5 1

G -102 8,2201 10 5 1

G -201 2,8703 3 5 1

G -103 5,5849 10 5 1

G -104 5,5849 10 5 1

L.C.2 Belt Conveyor (BC-101)

Ada 10Belt Conveyoryang digunakan dalam pabrik selulosa asetat yaitu : 1. BC-201 : Untuk mengangkut NaOH dari Gudang penyimpanan menuju tangki penyimpanan NaOH.

2. BC-101 : Untuk mengangkut alang-alang dari gudang bahan baku ke disk chipper.

3. BC-102 : Untuk mengangkut alang-alang chipperke gudang penyimpanan 4. BC-103 : Untuk mengangkut bubur pulp dari Rotary washer Imenuju tangki

Bleaching.

5. BC-104 : Untuk mengangkut bubur pulp dari Rotary washer II menuju Rotary dryer

6. BC-105 : Untuk mengangkut bubur pulp menuju bucket elevator.

7. BC-106 : Untuk mengangkut padatan selulosa asetat dari centrifugeke rotary dryer.

8. BC-107 : Untuk mengangkut padatan selulosa asetat dari rotary dryer ke gudang selulosa asetat I

10. BC-109 : Untuk mengangkut padatan selulosa asetat dari crusherke gudang selulosa asetat II.

Jenis : Flat belt on continuous flow Bahan kontruksi : Carbon Steel

Kondisi operasi:

- Tekanan = 1 atm - Temperatur = 300C

- Laju alir massa = 14.963,3952 kg/jam = 4,1565 kg/s Untuk belt conveyor kapasitas < 20 ton/jam, spesifikasi (Perry & Green, 1999):

- Panjang belt conveyer(L) = 8 m = 26,246 ft - Kecepatan conveyor = 225 ft/mnt = 1,143 m/s - Kecepatan putaran = 43 rpm

- Lebar belt = 7 in = 0,1778 m = 17,78 cm Perhitungan daya yang dibutuhkan (P):

P = 0,07m0,63∆Z (Peters et.al., 2004) dimana:

P = daya (hp)

m = laju alir massa (kg/s) ∆Z = Jarak (m)

m = 205,6976 kg/jam = 0,0571 kg/s ∆Z = 32,808 ft = 10 m Maka :

P = 0,07 x (4,1565)0,63 x 10 = 2,3032 hp

Analog perhitungan dapat dilihat pada BC-101, sehingga diperoleh : Tabel LC.3 Spesifikasi Belt Conveyor

Belt Conveyor Kapasitas (Kg/s) Daya (Hp) Jumlah (Unit)

BC-101 4,1565 2,3032 1

BC-201 0,4156 0,5399 1

BC -102 4,1565 2,3032 1

BC -103 2,4977 1,6710 1

BC -105 2,6097 1,7179 1

BC-106 2,9607 1,8600 1

BC-107 2,7447 1,7733 1

BC-108 2,7447 1,7733 1

BC-109 2,7447 1,7733 1

L.C.3 Disk Chipper (DC-101)

Fungsi : untuk memotong alang-alang menjadi chip Bahan : Baja

Bentuk : Piringan sebagai pisau pemotong

Jumlah : 1 unit yang terdiri dari 16 pisau pemotong Kondisi Operasi :

Tekanan = 1 atm Temperatur = 30oC Ukuran :

Diameter piringan = 1200 mm Ketebalan = 100 mm Rotasi : 900 rpm

Kapasitas : 14963,3952 kg/jam = 4,1565 kg/s

Perhitungan daya :

Diperkirakan umpan Alang-alang memiliki ukuran panjang berkisar 25 cm (Da). Pemecahan primer menggunakan disc chipper dengan ukuran produk yang dihasilkan ukuran (Db) = 3 cm.

R = Rasio

R = Da/ Db = 25/3 = 8,3333

Daya yang digunakan adalah : (Peters et.al., 2004) P = 0,3 ms . R

Kapasitas umpan untuk disc chipperadalah = 4,1565 kg/s dengan : ms = laju umpan (kg/jam)

= 13,93 Hp L.C.4 Bucket Elevator(BE-101)

Ada 3 Bucket Elevatoryang digunakan dalam pabrik selulosa asetat yaitu :

3. BE-101 : Untuk mengangkut chip alang-alang dari gudang bahan baku ke tangki ekstraktor.

4. BE-102 : Untuk mengangkut pulp dari Rotary dryer ke tangki aktifasi Bahan konstruksi : Malleable cast iron

Perhitungan untuk BE-101

Laju padatan = 14963,3952 kg/jam = 14,9634 ton jam Faktor kelonggaran = 20%

Kapasitas total alang-alang = (1+0,2) x 14963,3952 kg/jam = 17956,0742 kg/jam

= 4,9878 kg/s

Spesifikasi

Tinggi elevasi = 25 ft = 7,62 m (Tabel 21-9, Perry,1999) Ukuran bucket = 8 x 51/2 x 71/4 in

Jarak antar bucket = 8 in Kecepatan putaran = 29 rpm

Perhitungan daya

P = 0.07m0.63∆Z (Timmerhaus, 2003)

Dimana : P = Daya (kW)

m = Laju alir massa (kg/s)

∆Z = Tinggi elevator (m) = 25 ft = 7,62 m Maka :

P = 0.07m0.63∆Z

= 0.07 (4,9878 kg/s)0.63(7,62 m) = 1,4680 kW