PEMBUATAN MAGNET PERMANENT Ba-Hexa Ferrite

(BaO.6Fe

2O

3) DENGAN METODE KOOPRESIPITASI DAN

KARAKTERISASINYA

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

ERINI AFZA NIM : 060801023

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PEMBUATAN MAGNET PERMANENT Ba-Hexa

Ferrite (BaO.6Fe2O3) DENGAN METODE

KOOPRESIPITASI DAN KARAKTERISASINYA.

Kategori : SKRIPSI

Nama : ERINI AFZA

Nomor Induk Mahasiawa : 060801023

Program Studi : SARJANA (S1) FISIKA

Departemen : FISIKA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA) USU

Diluluskan di Medan, 10 Mei 2011

Diketahui

Departemen Fisika FMIPA USU Pembimbing

Ketua

PERNYATAAN

PEMBUATAN MAGNET PERMANENT Ba-Hexa Ferrite (BaO.6Fe2O3) DENGAN METODE KOOPRESIPITASI DAN KARAKTERISASINYA

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya

Medan, 10 Mei 2011

PENGHARGAAN

Puji dan syukur penulis panjatkan kehadirat Allah SWT yang Maha Pemurah lagi Maha Penyayang yang telah memberikan Rahmat, Karunia dan Bimbingan-Nya sehingga penulis dapat menyelesaikan tulisan yang berjudul Pembuatan Magnet Permanent Ba-Hexa Ferrite (BaO.6Fe2O3) Dengan Metode Koopresipitasi dan

Karakterisasinya . Yang dilaksanakan di Laboratorium Keramik dan Gelas P2F LIPI Serpong Tangerang sesuai dengan waktu yang ditetapkan.

Ucapan terima kasih penulis sampaikan kepada Drs. Herli Ginting M.Si selaku Dosen Pembimbing penulis serta, Prof.Drs. Pardamean Sebayang, M.Si., Ir. Muljadi. M.S, Lukman Faris , Amd, Deni mahadi selaku pembimbing di lapangan yang telah memberikan bimbingan, waktu dan tenaga kepada penulis dalam penyelesaian skripsi ini. Ucapan terima kasih juga penulis ucapkan kepada kepala Laboratorkditium Pusat Penelitian Fisika PPF-LIPI Serpong Dr. Bambang Widyatmoko,M.Eng kepada Drs. Takdir Tamba, M.Eng selaku Dosen Wali penulis selama mengikuti perkuliahan, kepada Ketua dan Sekretaris Jurusan Departemen Fisika DR. Marhaposan Situmorang dan Dra. Justinon. M.Si, Dekan FMIPA USU Drs. Krista Sebayang. M.Si serta semua Staf Pengajar dan Pegawai Departemen Fisika FMIPA USU.

Tidak lupa pula penulis ucapkan terima kasih kepada seluruh mahasiswa Fisika S-1 khususnya stambuk 2006. Dan Kepada rekan-rekan asisten dan Staf Laboratorium Fisika Dasar. Kepada Sahabat-sahabatku Kiki, Osma, Elisda, Yanti, Elfrida , kak nelly, bi diana, bi yuli, dan tika, serta Rizky Hardiansyah yang selalu memberikan semangat, dukungan dan membantu saya dalam penyelesaian skripsi ini.

Akhirnya tidak terlupakan ucapan terima kasih kepada yang paling kucintai dan kusayangi Ayahanda Jadid dan Ibunda Wilda Hafni, dan ineku Hidayati yang telah memberikan dukungan baik materil maupun moril selama mengikuti perkuliahan, kepada adik-adikku tersayang Hamida Afza, Auliadin, Rifqi Jagadhita, dan Adli Alphan. Serta ucapan Terima Kasih yang tak terhingga kepada Nenekku tersayang Hj. Bariah. Paman ku Khaerudin dan keluarga, Paman ku Syahrial dan keluarga, ibu ku Juniar dan keluarga, serta seluruh keluarga besar yang tidak dapat disebutkan satu persatu, penulis ucapkan banyak terima kasih.

PEMBUATAN MAGNET PERMANEN Ba-

Hexa Ferrite

(BaO.6Fe

2O

3) DENGAN METODE KOOPRESIPITASI DAN

KARAKTERISASINYA

ABSTRAKMagnet permanen dibuat dari bahan keramik berbasis oksida besi seperti hexagonal ferrite BaO.6Fe2O3. Bahan magnet ini memiliki kemampuan remanensi sebesar 2000

G dan koersivitas sebesar 1457 Oe. Pembuatan magnet permanen Barium hexa ferrite

diawali dengan pembuatan serbuk BaO.6Fe2O3 melalui metode koopresipitasi dengan

menggunakan bahan baku BaCl2 ,dan FeCl3 . Serbuk tersebut dikalsinasi pada suhu

900oC selama 2 jam, kemudian ditambahkan bahan perekat Poly Vinyl Alcohol (PVA) dan dicetak kering dengan tekanan 70 kg/cm2 . Hasil cetakan berupa pellet dengan diameter 2,39 cm x 0,49 cm. Selanjutnya dilakukan proses sintering dengan menggunakan tungku listrik pada suhu 1000oC - 1100oC dengan interval 50oC. Pada setiap suhu sintering ditahan selama 2 jam. Sampel yang telah disintering kemudian dikarakterisasi sifat fisik (densitas dan porositas), dianalisis struktur kristalnya dengan XRD, dimagnetisasi dan diukur kurva histerisisnya. Dari hasil karakterisasi diperoleh hasil yang terbaik yaitu pada kondisi suhu sintering 1100oC, dengan nilai densitas = 3,82 g/cm3, porositas = 28,21%, fasa yang terbentuk seluruhnya adalah BaO.6Fe2O3,

memiliki Br = 1802,76 G dan Hc = 892 Oe.

FABRICATION OF Ba-Hexa Ferrite (BaO.6Fe2O3) PERMANENT MAGNETS BY COOPRESIPITATION METHOD AND ITS CHARACTERISTIC

ABSTRACT

Permanent magnets made by iron oxide-based ceramic material as hexagonal ferrite

BaO.6Fe2O3. This magnetic material has the ability remanence of 2000 G and the

coercivity of 1457 Oe. Fabrication of barium hexa ferrite permanent magnets begins with the manufacture of powder BaO.6Fe2O3 through coopresipitation method using raw materials BaCl2, and FeCl3. The powder is calcined at a temperature of 900oC for 2 hours, then added adhesive Poly Vinyl Alcohol (PVA) and dry pressing with pressure 70 kg/cm2 The mpld form of pellets with a diameter of 2.39 cm x 0.49 cm. Furthermore, the sintering process is carried out by using electric furnace at temperatures 1000oC - 1100oC with 50oC intervals. At each sintering temperature held for 2 hours. Sintering samples were then characterized the physical properties (density and porosity), its crystal structure analyzed by XRD, magnetized and measured curves histerisisnya From the characterization results obtained best results on condition 1100oC sintering temperature, with the density = 3.82 g/cm3, porosity = 28.21%, phase is formed all BaO.6Fe2O3, have Br = 1804 G and Hc = 933 Oe.

DAFTAR ISI

Halaman

Pengesahan ... i

Persetujuan ... ii

Pernyataan ... iii

Penghargaan ... iv

Abstrak ... v

Abstract ... vi

Daftar Isi ... vii

Daftar Tabel ... ix

Daftar Gambar ... x

Bab I Pendahuluan 1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 3

1.3 Batasan Masalah ... 4

1.4 Tujuan Penelitian ... 4

1.5 Manfaat Penelitian ... 4

1.6 Tempat Penelitian ... 5

1.7 Sistematika Penulisan ... 5

Bab II Tinjauan Pustaka 2.1 Pengertian Magnet ... 7

2.2 Medan Magnet ... 8

2.2.1 Momen Magnetik ... 8

2.2.2 Induksi Magnetik ... 9

2.2.3 Kuat Medan Magnetik ... 9

2.2.4 Intensitas Kemagnetan ... 9

2.3 Macam – Macam Magnet ... 10

2.4 Bahan Magnetik ... 11

2.4.1 Bahan Diamagnetik ... 11

2.4.2 Bahan Paramagnetik ... 11

2.4.3 Bahan Ferromagnetik ... 12

2.5 Material Magnet Lunak dan Magnet Keras ... 13

2.6 Magnet Keramik ... 15

2.7 Sifat-sifat Magnet Keramik ... 17

2.8 Jenis Magnet Permanen ... 21

2.9 Barium Hexa Ferrite (BaO.6Fe2O3) ... 21

2.10 Aplikasi Dari Komponen Magnet ... 22

2.10.1 Bidang Elektrik ... 22

2.10.2 Bidang Instrumentasi Elektronika ... 23

2.10.3 Bidang Telekomunikasi ... 23

2.11 Proses Pembuatan Keramik ... 25

2.11.1 Pencampuran Bahan Baku ... 25

2.11.2 Proses Kalsinasi ... 26

2.11.3 Proses Pembentukan ... 26

2.11.4 Proses Sintering ... 28

2.11.4.1 Tahapan Sintering ... 29

2.11.4.2 Klasifikasi Sintering ... 31

2.11.4.3 Efek Sintering Terhadap Sifat Sampel ... 31

2.12 Karakterisasi ... 32

2.12.1 Sifat Fisis ... 32

2.12.1.1 Densitas ... 32

2.12.1.2 Porositas ... 33

2.12.1.3 Kekuatan Magnet ... 34

2.12.2 Analisa Struktur Kristal ... 35

2.12.2.1 XRD (X-Ray Diffraction) ... 35

Bab III Metodologi Penelitian 3.1 Alat dan Bahan ... 38

3.1.1 Alat ... 38

3.1.2 Bahan ... 39

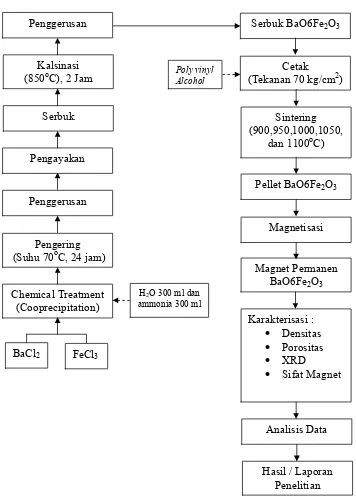

3.2 Diagram Alir Penelitian ... 40

3.2.1 Diagram Alir Pembuatan Magnet Permanen BaO.6Fe2O3 ... 40

3.3 Variabel Eksperimen ... 41

3.3.1 Variabel Penelitian ... 41

3.3.2 Variabel Percobaan yang Diuji ... 41

3.4 Prosedur Penelitian ... 41

3.4.1 Pencampuran Bahan Baku ... 41

3.4.2 Proses Kalsinasi ... 42

3.4.3 Pembuatan Sampel Uji ... 42

3.4.4 Proses Sintering ... 43

3.5 Pengujian ... 43

3.5.1 Sifat Fisis ... 43

3.5.2 Sifat Magnet ... 44

3.5.4 Difraksi Sinar-X (X-Ray Diffraction) ... 46

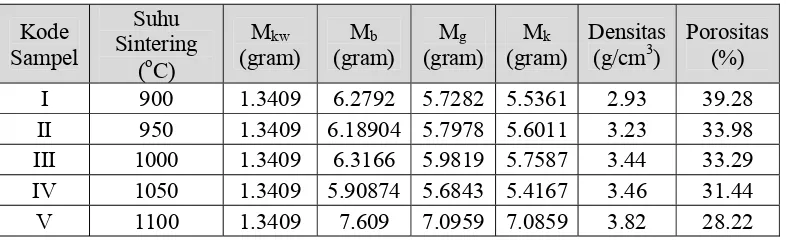

Bab IV Hasil dan Pembahasan 4.1 Sifat Fisis ... 48

4.1.1 Densitas dan Porositas ... 48

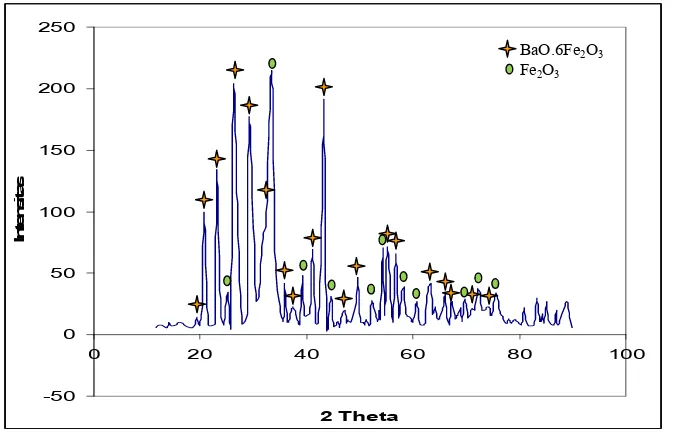

4.2 Analisa Struktur Kristal ... 51

4.2.1 XRD (X-Ray Diffraction) ... 51

4.3 Sifat Magnet ... 55

Bab V Kesimpulan dan Saran 5.1 Kesimpulan ... 61

5.2 Saran ... 62 DAFTAR PUSTAKA

LAMPIRAN D Gambar Alat Penelitian

DAFTAR TABEL

Tabel 1.1 Sifat-sifat magnet permanen dari beberapa bahan magnet ... 3

Tabel 2.1 Sifat berbagai magnet keras ... 19

Tabel 2.2 Sifat berbagai magnet lunak ... 19

Tabel 2.3 Kerapatan dari beberapa bahan ferit ... 20

Tabel 4.1 Data Hasil Pengujian Densitas dan Porositas ... 49

Tabel 4.2 Hasil Perhitungan % Kristalisasi... 54

DAFTAR GAMBAR

Gambar 2.1 Arah Momen Magnetik Bahan Non Magnetik ... 8

Gambar 2.2 Arah Momen Magnetik Bahan Magnetik ... 8

Gambar 2.3 Arah Domain-domain Dalam Bahan Paramagnetik Sebelum Diberi Medan Magnet Luar ... 12

Gambar 2.4 Arah Domain Dalam Paramagnetik Setelah Diberi Medan Magnet Luar ... 12

Gambar 2.5 Histeris Material Magnet (a) Material Lunak, (b) Material Keras ... 14

Gambar 2.6 Prototipe Magnet Motor DC Mini ... 16

Gambar 2.7 A. Magnet Loudspeaker Keramik, B dan C. Motor Listrik Kecil, D. Taconie Iron Core ... 16

Gambar 2.8 Kurva Saat Proses Magnetisasi ... 17

Gambar 2.9 Kurva Histerisis Material Magnetik ... 18

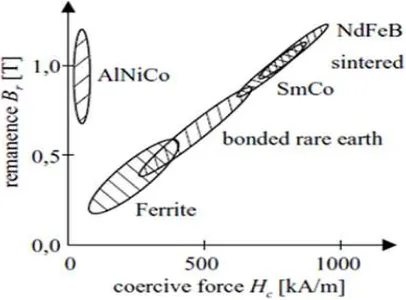

Gambar 2.10 Kurva Yang Menunjukkan Perbandingan Sifat Magnet Dari Beberapa Jenis Magnet Permanen ... 20

Gambar 2.11 Arah Partikel Pada Magnet Isotropi dan Anisotropi (a) Arah Partikel Acak (Isotropi), (b) Arah Partikel Searah (Anisotropi) ... 21

Gambar 2.12 Struktur Kristal BaO.6Fe2O3 ... 22

Gambar 2.13 Proses Sinter Padat (a) Sebelum Sinter partikel mempunyai Permukaan masing-masing. (b) Setelah Sinter hanya mempunyai Satu Permukaan ... 31

Gambar 2.14 Pengaruh Suhu Sintering Pada (1) Porositas, (2) Densitas, (3) Tahanan Listrik, (4) Kekuatan, dan (5) Ukuran Butir ... 32

Gambar 2.15 Alat Vibrating Sample Magnetometer (VSM) tipe OXFORD VSM1.2H (BATAN) ... 35

Gambar 2.16 Difraksi Bidang Atom ... 36

Gambar 3.1 Skema Diagram Alir Pembuatan Magnet Permanen BaO.6Fe2O3 ...40

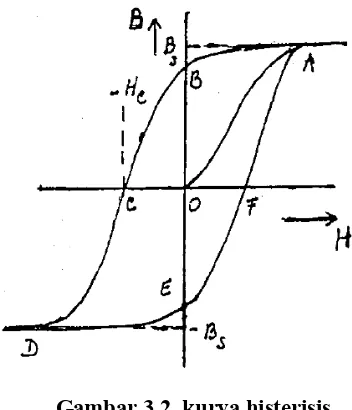

Gambar 3.2 Kurva Histerisis ... 44

Gambar 3.3 Skema Alat Uji XRD ... 47

Gambar 4.1 Grafik Hubungan Antara Densitas dan Porositas Terhadap Perubahan Suhu Sintering ... 49

Gambar 4.2 Pola XRD Untuk Sampel yang Disintering Pada Suhu 900oC ... 51

Gambar 4.3 Pola XRD Untuk Sampel yang Disintering Pada Suhu 950oC ... 52

Gambar 4.4 Pola XRD Untuk Sampel yang Disintering Pada Suhu 1000oC ... 52

Gambar 4.5 Pola XRD Untuk Sampel yang Disintering Pada Suhu 1050oC ... 52

Gambar 4.6 Pola XRD Untuk Sampel yang Disintering Pada Suhu 1100oC ... 53

Gambar 4.7 Pengaruh suhu Sintering Terhadap Pembentukan Fasa ... 54

Gambar 4.8 Kurva Histeris Pada Suhu Sintering 900oC ... 55

Gambar 4.9 Kurva Histeris Pada Suhu Sintering 950oC ... 56

Gambar 4.10 Kurva Histeris Pada Suhu Sintering 1000oC ... 56

Gambar 4.11 Kurva Histeris Pada Suhu Sintering 1050oC ... 57

Gambar 4.12 Kurva Histeris Pada Suhu Sintering 1100oC ... 58

PEMBUATAN MAGNET PERMANEN Ba-

Hexa Ferrite

(BaO.6Fe

2O

3) DENGAN METODE KOOPRESIPITASI DAN

KARAKTERISASINYA

ABSTRAKMagnet permanen dibuat dari bahan keramik berbasis oksida besi seperti hexagonal ferrite BaO.6Fe2O3. Bahan magnet ini memiliki kemampuan remanensi sebesar 2000

G dan koersivitas sebesar 1457 Oe. Pembuatan magnet permanen Barium hexa ferrite

diawali dengan pembuatan serbuk BaO.6Fe2O3 melalui metode koopresipitasi dengan

menggunakan bahan baku BaCl2 ,dan FeCl3 . Serbuk tersebut dikalsinasi pada suhu

900oC selama 2 jam, kemudian ditambahkan bahan perekat Poly Vinyl Alcohol (PVA) dan dicetak kering dengan tekanan 70 kg/cm2 . Hasil cetakan berupa pellet dengan diameter 2,39 cm x 0,49 cm. Selanjutnya dilakukan proses sintering dengan menggunakan tungku listrik pada suhu 1000oC - 1100oC dengan interval 50oC. Pada setiap suhu sintering ditahan selama 2 jam. Sampel yang telah disintering kemudian dikarakterisasi sifat fisik (densitas dan porositas), dianalisis struktur kristalnya dengan XRD, dimagnetisasi dan diukur kurva histerisisnya. Dari hasil karakterisasi diperoleh hasil yang terbaik yaitu pada kondisi suhu sintering 1100oC, dengan nilai densitas = 3,82 g/cm3, porositas = 28,21%, fasa yang terbentuk seluruhnya adalah BaO.6Fe2O3,

memiliki Br = 1802,76 G dan Hc = 892 Oe.

FABRICATION OF Ba-Hexa Ferrite (BaO.6Fe2O3) PERMANENT MAGNETS BY COOPRESIPITATION METHOD AND ITS CHARACTERISTIC

ABSTRACT

Permanent magnets made by iron oxide-based ceramic material as hexagonal ferrite

BaO.6Fe2O3. This magnetic material has the ability remanence of 2000 G and the

coercivity of 1457 Oe. Fabrication of barium hexa ferrite permanent magnets begins with the manufacture of powder BaO.6Fe2O3 through coopresipitation method using raw materials BaCl2, and FeCl3. The powder is calcined at a temperature of 900oC for 2 hours, then added adhesive Poly Vinyl Alcohol (PVA) and dry pressing with pressure 70 kg/cm2 The mpld form of pellets with a diameter of 2.39 cm x 0.49 cm. Furthermore, the sintering process is carried out by using electric furnace at temperatures 1000oC - 1100oC with 50oC intervals. At each sintering temperature held for 2 hours. Sintering samples were then characterized the physical properties (density and porosity), its crystal structure analyzed by XRD, magnetized and measured curves histerisisnya From the characterization results obtained best results on condition 1100oC sintering temperature, with the density = 3.82 g/cm3, porosity = 28.21%, phase is formed all BaO.6Fe2O3, have Br = 1804 G and Hc = 933 Oe.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Sejalan dengan kemajuan ilmu pengetahuan dan teknologi mau tidak mau harus didukung dengan sumber daya manusia (SDM), sarana dan prasarana pendukung yang terkait di dalamnya tentunya termasuk fasilitas peralatan dan kebutuhan bahan baku. Perkembangan bidang keramik maju menjadi perhatian para ilmuwan karena keunikan sifat-sifatnya, seperti: dielectric, ferroelectric, piezoelectric, ferromagnetic, magnetoresistive, ionical, electronical, superconducting, electrooptical dan lainnya. Berdasarkan sifat-sifat tersebut maka aplikasi yang sangat luas lebih menjanjikan, hal ini dapat dilihat dari perkembangan iptek tentang keramik dengan terobosan-terobosannya secara global. Perkembangan teknologi dimasa depan tidak hanya menyebabkan timbulnya berbagai kebutuhan akan bahan yang mempunyai sifat tertentu, tetapi juga mampu merubah kemampuan fungsi, teknik produksinya dan sebagainya. Dahulu orang memprodusi dan mensitesis material keramik dari bahan baku alam hanya sampai orde mikron dan tingkat kemurniannya tidak menjadi persyaratan. Akan tetapi saat ini kecenderungan sintesis material keramik mengarah ke teknologi nano processing sehingga diperoleh material keramik nano size dengan tingkat kemurnian yang sangat tinggi.

Keramik adalah bahan-bahan yang tersusun dari senyawa anorganik bukan logam yang pengolahannya melalui perlakuan dengan temperatur tinggi. Keramik magnet adalah salah satu bahan yang umumnya merupakan golongan ferit, mempunyai sifat tertentu (misalnya magnetik) dan penting bagi industri auto motif, komputer, pembangkit energi, kelistrikan dan elektronika. Bahan keramik yang bersifat magnetik, mempunyai struktur kristal tertentu yang sangat tergantung pada komposisinya sehingga penggunaannya menjadi lebih luas. Meskipun demikian terdapat kesamaan yang umum, yaitu: semuanya adalah oksida yang disusun oleh Fe2O3 sebagai komponen utama, menunjukkan induksi magnetik spontan meskipun

Komponen yang handal mempunyai unjuk kinerja tinggi dengan dimensi semakin kecil, dan teknologi nano adalah merupakan suatu solusi untuk memenuhi kebutuhan material masa kini dan masa depan. Teknologi nano meliputi: nano partikel, nano struktur dan nano device. Teknologi nano ini mencakup bidang yang sangat luas, salah satunya bidang material magnet. Magnet ada dua macam, yaitu soft magnetic dan hard magnetic [Masno G., dkk, 2006]. Soft magnetic (magnet lunak) adalah merupakan suatu sifat bahan yang akan berubah menjadi magnet apabila ada arus yang diberikan pada bahan tersebut dan sifat magnetnya akan hilang bila arus dilepaskan. Sedangkan bahan hard magnetic (magnet keras) merupakan suatu bahan yang sengaja dibuat bersifat magnet secara permanen. Magnet permanen dapat dibuat dari bahan keramik berbasis oksida besi seperti: feroxdure SrO.6Fe2O3 dan Barium

Heksa ferrite BaO.6Fe2O3. Bahan magnet tersebut memiliki kemampuan

menghasilkan remanensi magnet (BH) maksimal sampai: 3-20 MGOe. Magnet permanen berbasis BaO.6Fe2O3 dibuat dengan ukuran butiran sekitar 1 – 2 µm dan

dibakar pada suhu sintering sekitar 1250 – 1300oC.

Tabel 1.1 Sifat-sifat magnet permanen dari beberapa bahan magnet [Moulson AJ, Hebert JM,1985].

Bahan Tc (oC)

Remanensi Br (Tesla)

Koersivitas Hc (kAm-1)

SrO.6Fe2O3 450 0,39 265

BaO.6Fe2O3 (anisotropi) 450 0,4 270

BaO.6Fe2O3 (isotropi) 450 0,2 116

AlNiCo4 850 1,04 124

SmCo5 720 0,8 – 1,15 600 – 670

NdFeB 310 1,0 – 1,3 600 - 850

Tahapan proses dalam pembuatan magnet permanen ferrite yang dapat memberikan pengaruh terhadap sifat-sifat dari magnet permanen adalah: proses preparasi serbuk untuk menghasilkan serbuk dengan morfologi yang homogeneus, dan proses pemadatan pada suhu tinggi (proses sintering). Suhu sintering sangat bergantung sekali pada jenis materialnya, umumnya mendekati titik leburnya. Barium hexaferrite BaO.6Fe2O3 umumnya disinterring pada suhu tinggi 1300oC dengan besar

ukuran partikel antara 1 -2 µm memiliki kekuatan magnet maksimum hanya sampai 2000 – 3000 Gauss [Moulson A.J, and J.M.Herbert,1985]. Sedangkan magnet permanen BaO.6Fe2O3 dengan ukuran partikel sekitar 80 – 100 nm memiliki kekuatan

magnet bisa mencapai 4000 Gauss, dengan suhu sintering kurang dari 1000oC [Bahadur D, 2006].

1.2 Rumusan Masalah

Ba-Hexa Ferrite (BaO.6Fe2O3) disini merupakan magnet permanent yang

1.3 Batasan Masalah

Dalam penelitian ini batasan masalah yang dibahas meliputi:

1. Menerangkan secara terperinci pembuataan magnet permanen Ba-hexa Ferrite (BaO.6Fe2O3) dengan metode koopresipitasi dari bahan baku: FeCl3 dan

BaCl2.

2. Variasi suhu sintering mulai dari 900, 950, 1000, 1050 dan 1100 0C dengan waktu tahan (holding time) selama 2 jam.

3. Melakukan pengujian sifat fisik pada magnet permanen tersebut yaitu meliputi: densitas dan porositas.

4. Melakukan analisa struktur Kristal dari magnet permanent berbasis Ba-hexa Ferrite (BaO.6Fe2O3) dengan mengunakan XRD (X-Ray Difraction).

5. Melakukan pengukuran sifat magnetik berdasarkan kurva histerisis B - H. (B – H Curve).

6. Membandingkan hasil pembuatan magnet permanent berbasis Ba-hexa Ferrite (BaO.6Fe2O3) dengan salah satu produk yang ada di pasaran untuk tipe yang

sama.

1.4Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah:

1. Membuat pembuataan magnet permanen Ba-hexa Ferrite (BaO.6Fe2O3) dengan

metode koopresipitasi (coorprecipitation) dengan menggunakan bahan baku FeCl3 dan BaCl2.

2. Mengkarakterisasi sifat magnetik berdasarkan kurva histerisis B - H. (B – H Curve) dari magnet permanen berbasis BaO.6Fe2O3.

3. Menguji sifat fisik (densitas dan porositas) dan menganalisa struktur mikro permanent berbasis Ba-hexa Ferrite (BaO.6Fe2O3) .

1.5 Manfaat Penelitian

1. Dari penelitian yang telah dilakukan, diharapkan dapat menambah pengetahuan dan wawasan tentang proses pembuatan nano partikel melalui proses coopresipitasion dengan menggunakan bahan baku FeCl3 dan

2. Dari penelitian ini diharapkan dikuasainya teknik/proses pembuatan magnet permanen Ba-hexa ferrite (BaO.6Fe2O3)

3. Dari penelitian ini diharapkan dikuasainya teknik karakterisasi yang meliputi sifat fisik (densitas dan porositas), menganalisa struktur mikro dan pengukuran sifat magnet berdasarkan kurva histerisis B - H dari magnet permanen berbasis BaO.6Fe2O3

4. Dari penelitian ini diharapkan dapat menjadi sumber informasi khususnya tentang keramik magnet permanen.

1.6 Tempat Penelitian

Penelitian dilakukan di Laboratorium Uji Material Keramik dan Gelas, Pusat Penelitian Fisika LIPI Gd. 440 Kawasan PUSPIPTEK Serpong, Desa Setu, Kecamatan Setu, Kabupaten Tangerang, Kode Pos 15310, Provinsi Banten, Indonesia.

1.7 Sistematika Penulisan

Sistematika penulisan pada masing-masing bab adalah sebagai berikut:

Bab I Pendahuluan

Bab ini mencakup latar belakang penelitian, batasan masalah yang akan diteliti, tujuan penelitian, manfaat penelitian, tempat penelitian, dan sistematika penulisan.

Bab II Tinjauan Pustaka

Bab ini membahas tentang landasan teori yang menjadi acuan untuk proses pengambilan data, analisa data serta pembahasan.

Bab III Metodologi Penelitian

Bab IV Hasil dan Pembahasan

Bab ini membahas tentang data hasil penelitian dan analisa data yang diperoleh dari penelitian.

Bab V Kesimpulan dan Saran

BAB II

TINJAUAN PUSTAKA

2.1 Pengertian magnet

Magnet atau magnit adalah suatu obyek yang mempunyai suatu medan magnet. Asal kata magnet diduga dari kata magnesia yaitu nama suatu daerah di Asia kecil. Menurut cerita di daerah itu sekitar 4.000 tahun yang lalu telah ditemukan sejenis batu yang memiliki sifat dapat menarik besi atau baja atau campuran logam lainnya. Benda yang dapat menarik besi atau baja inilah yang disebut magnet. Di dalam kehidupan sehari-hari kata “magnet” sudah sering kita dengar, namun sering juga berpikir bahwa jika mendengar kata magnet selalu berkonotasi menarik benda. Untuk bisa mengambil suatu barang dari logam (contoh obeng besi) hanya dengan sebuah magnet, misalkan pada peralatan perbengkelan biasanya dilengkapi dengan sifat magnet sehingga memudahkan untuk mengambil benda yang jatuh di tempat yang sulit dijangkau oleh tangan secara langsung. Bahkan banyak peralatan yang sering digunakan, antara lain bel listrik, telepon, dinamo, alat-alat ukur listrik, kompas yang semuanya menggunakan bahan magnet.

Magnet dapat dibuat dari bahan besi, baja, dan campuran logam serta telah banyak dimanfaatkan untuk industri otomotif dan lainnya. Sebuah magnet terdiri atas magnet kecil yang memiliki arah yang sama (tersusun teratur), magnet-magnet kecil ini disebut magnet-magnet elementer. Pada logam yang bukan magnet-magnet, magnet-magnet elementernya mempunyai arah sembarangan (tidak teratur) sehingga efeknya saling meniadakan, yang mengakibatkan tidak adanya kutub-kutub magnet pada ujung logam. Setiap magnet memiliki dua kutub, yaitu: utara dan selatan. Kutub magnet adalah daerah yang berada pada ujung-ujung magnet dengan kekuatan magnet yang paling besar berada pada kutub-kutubnya.

daya tarik yang tinggi oleh magnet. Sedangkan oksigen cair adalah contoh materi yang mempunyai daya tarik yang rendah oleh magnet. Satuan intensitas magnet menurut sistem metrik Satuan Internasional (SI) adalah Tesla dan SI unit untuk total fluks magnetik adalah weber (1 weber/m2 = 1 tesla) yang mempengaruhi luasan satu meter persegi.

2.2. Medan Magnet

Medan magnet adalah daerah disekitar magnet yang masih merasakan adanya gaya magnet. Jika sebatang magnet diletakkan dalam suatu ruang, maka terjadi perubahan dalam ruang ini yaitu dalam setiap titik dalam ruang akan terdapat medan magnetik. Arah medan magnetik di suatu titik didefenisikan sebagai arah yang ditunjukkan oleh kutub utara jarum kompas ketika ditempatkan pada titik tersebut.

2.2.1 Momen Magnetik

Bila terdapat dua buah kutub magnet yang berlawanan +m dan –m terpisah sejauh l, maka besarnya momen magnetiknya (Mr)adalah

r ml

Mv = ˆ (2.1)

dengan Mv adalah sebuah vektor dalam arah vektor unit rˆ berarah dari kutub negatif

ke kutub positif. Arah momen magnetik dari atom bahan non magnetik adalah acak sehingga momen magnetik resultannya menjadi nol. Sebaliknya di dalam bahan-bahan magnetik, arah momen magnetik atom-atom bahan itu teratur sehingga momen magnetik resultan tidak nol.

Gambar 2.1 Arah momen magnetik bahan non magnetik

momen magnet mempunyai satuan dalam cgs adalah gauss.cm3 atau emu dan dalam SI mempunyai satuan A. m2.

2.2.2 Induksi Magnetik

Suatu bahan magnetik yang diletakkan dalam medan luar Hvakan menghasilkan medan tersendiri Hv' yang menigkatkan nilai total medan magnetik bahan tersebut. Induksi magnetik yang didefinisikan sebagai medan total bahan ditulis sebagai:

'

H H

Bv = v + v (2.2)

Hubungan medan sekunderHv'=4πMv , satuan Bv dalam cgs adalah gauss, sedangkan dalam geofisika eksplorasi dipakai satuan gamma (g) dan dalam SI adalah tesla (T) atau nanoTesla (nT)

2.2.3 Kuat Medan Magnetik

Kuat medan magnet (Hv)pada suatu titik yang berjarak r dari m1didefinisikan

sebagai gaya persatuan kuat kutub magnet, dapat dituliskan sebagai:

r r m m

F

H v

v v

2 0

1

2

µ

=

= (oersted) (2.3)

dengan r adalah jarak titik pengukuran dari m. Hvmempunyai satuan A/m dalam SI sedangkan dalam cgs Hv mempunyai satuan oersted.

2.2.4 Intensitas Kemagnetan

V

r ml V M I = = ˆ

v r

(2.4) Dimana I = Intensitas Kemagnetan

V = Volume

2.3. Macam-macam magnet

Berdasarkan sifat kemagnetannya magnet dapat dibedakan menjadi dua macam, yaitu: a. Magnet permanen.

Magnet permanen adalah suatu bahan yang dapat menghasilkan medan magnet yang besarnya tetap tanpa adanya pengaruh dari luar atau disebut magnet alam karena memiliki sifat kemagnetan yang tetap. Magnet permanen dibuat orang dalam berbagai bentuk dan dapat dibedakan menurut bentuknya menjadi : - Magnet batang

- Magnet ladam (sepatu kuda) - Magnet jarum

- Magnet silinder - Magnet lingkaran

b. Magnet remanen

2.4 Bahan Magnetik

Bahan magnetik adalah suatu bahan yang memiliki sifat kemagnetan dalam komponen pembentuknya. Berdasarkan perilaku molekulnya di dalam Medan magnetik luar, bahan magnetik terdiri atas tiga kategori, yaitu paramagnetik, feromagnteik dan diamagnetik.

2.4.1 Bahan Diamagnetik

Bahan diamagnetik adalah bahan yang resultan medan magnet atomis masing-masing atom/ molekulya adalah nol, tetapi medan magnet akibat orbit dan spin elektronnya tidak nol (Halliday & Resnick, 1989). Bahan diamagnetik tidak mempunyai momen dipol magnet permanen. Jika bahan diamagnetik diberi medan magnet luar, maka elektron-elektron dalam atom akan mengubah gerakannya sedemikian rupa sehingga menghasilkan resultan medan magnet atomis yang arahnya berlawanan dengan medan magnet luar tersebut.

Sifat diamagnetik bahan ditimbulkan oleh gerak orbital elektron. Karena atom mempunyai elektron orbital, maka semua bahan bersifat diamagnetik. Suatu bahan dapat bersifat magnet apabila susunan atom dalam bahan tersebut mempunyai spin elektron yang tidak berpasangan. Dalam bahan diamagnetik hampir semua spin elektron berpasangan, akibatnya bahan ini tidak menarik garis gaya. Permeabilitas bahan ini: µ< dengan suseptibilitas magnetik bahan: . Nilai bahan diamagnetik mempunyai orde -10-5m3/kg. Contoh bahan diamagnetik yaitu: bismut, perak, emas, tembaga dan seng.

2.4.2 Bahan Paramagnetik.

Gambar 2.3 Arah domain-domain dalam bahan paramagnetik sebelum diberi medan magnet luar

Bahan ini jika diberi medan magnet luar, elektron-elektronnya akan berusaha sedemikian rupa sehingga resultan medan magnet atomisnya searah dengan medan magnet luar. Sifat paramagnetik ditimbulkan oleh momen magnetik spin yang menjadi terarah oleh medan magnet luar.

Gambar 2.4 Arah domain dalam bahan paramagnetik setelah diberi medan magnet luar

Dalam bahan ini hanya sedikit spin elektron yang tidak berpasangan, sehingga bahan ini sedikit menarik garis-garis gaya. Dalam bahan paramagnetik, medanB yang dihasilkan akan lebih besar dibanding dengan nilainya dalam hampa udara. Suseptibilitas magnet dari bahan paramagnetik adalah positif dan berada dalam rentang 10-5 sampai 10-3 m3/Kg, sedangkan permeabilitasnya adalah µ> µ0. Contoh bahan paramagnetik : alumunium, magnesium dan wolfram.

2.4.3. Bahan Ferromagnetik

masing-masing atom dalam bahan ferromagnetik sangat kuat, sehingga interaksi diantara atom-atom tetangganya menyebabkan sebagian besar atom akan mensejajarkan diri membentuk kelompok-kelompok, kelompok inilah yang dikenal dengan domain.

Domain-domain dalam bahan ferromagnetik, dalam ketiadaan medan eksternal, momen magnet dalam tiap domain akan paralel, tetapi domain-domain diorientasikan secara acak, dan yang lain akan terdistorsi karena pengaruh medan eksternal. Domain dengan momen magnet paralel terhadap medan eksternal akan mengembang, sementara yang lain mengerut. Semua domain akan menyebariskan diri dengan medan eksternal pada titik saturasi, artinya bahwa setelah seluruh domain sudah terarahkan, penambahan medan magnet luar tidak memberi pengaruh apa-apa karena tidak ada lagi domain yang perlu disearahkan, keadaan ini disebut dengan penjenuhan (saturasi). Bahan ini juga mempunyai sifat remanensi, artinya bahwa setelah medan magnet luar dihilangkan, akan tetap memiliki medan magnet, karena itu bahan ini sangat baik sebagai sumber magnet permanen. Permeabilitas bahan : dengan suseptibilitas bahan : . Contoh bahan ferromagnetik : besi, baja. Sifat kemagnetan bahan ferromagnetik akan hilang pada temperatur Currie. Temperatur Currie untuk besi lemah adalah 770oC dan untuk baja adalah 1043o C.

Sifat bahan ferromagnetik biasanya terdapat dalam bahan ferit. Ferit merupakan bahan dasar magnet permanen yang banyak digunakan dalam industri- industri elektronika, seperti dalamloudspeaker, motor-motor listrik,dynamo dan KWH- meter.

2.5 Material Magnet Lunak dan Magnet Keras

Gambar 2.5 histeris material magnet (a)Material lunak, (b) Material keras

Diagram histeresis diatas menunjukkan kurva histeresis untuk material magnetic lunak pada gambar (a) dan material magnetic keras pada gambar (b). H adalah medan magnetik yang diperlukan untuk menginduksi medan berkekuatan B dalam material. Setelah medan H ditiadakan, dalam specimen tersisa magnetisme residual B

r, yang

disebut residual remanen, dan diperlukan medan magnet H

c yang disebut gaya koersif,

yang harus diterapkan dalam arah berlawanan untuk meniadakannya. Magnet lunak mudah dimagnetisasi serta mudah pula mengalami demagnetisasi, seperti tampak pada Gambar 2.5 Nilai H yang rendah sudah memadai untuk menginduksi medan B yang kuat dalam logam, dan diperlukan medan H

c yang kecil untuk menghilangkannya.

Magnet keras adalah material yang sulit dimagnetisasi dan sulit di demagnetisasi.

diabaikan; medan magnet keras memerlukan energi lebih banyak sehingga pada kondisi-ruang, demagnetisasi dapat diabaikan. Dikatakan, magnetisasi permanen.

2.6 Magnet keramik

Keramik adalah bahan-bahan yang tersusun dari senyawa anorganik bukan logam yang pengolahannya melalui perlakuan dengan temperatur tinggi. Kegunaannya adalah untuk dibuat berbagai keperluan desain teknis khususnya dibidang kelistrikan, elektronika, mekanik dengan memanfaatkan magnet keramik sebagai magnet permanen, dimana material ini dapat menghasilkan medan magnet tanpa harus diberi arus listrik yang mengalir dalam sebuah kumparan atau selenoida untuk mempertahankan medan magnet yang dimilikinya. Disamping itu, magnet permanen juga dapat memberikan medan yang konstan tanpa mengeluarkan daya yang kontinyu.

Bahan keramik yang bersifat magnetik umumnya merupakan golongan ferit, yang merupakan oksida yang disusun oleh hematit (α-Fe

2O3) sebagai komponen

utama. Bahan ini menunjukkan induksi magnetik spontan meskipun medan magnet dihilangkan. Material ferit juga dikenal sebagai magnet keramik, bahan itu tidak lain adalah oksida besi yang disebut ferit besi (ferrous ferrite) dengan rumus kimia

MO.(Fe2O3) 6, dimana M adalah Ba, Sr, atau Pb.

6Fe2O3+ SrCO3SrO.6Fe2O3+ CO2 (2.9)

Pada umumnya ferit dibagi menjadi tiga kelas : 1. Ferit Lunak, ferit ini mempunyai formula Mfe

2O4, dimana M = Cu, Zn, Ni, Co, Fe,

Mn, Mg dengan struktur kristal seperti mineral spinel. Sifat bahan ini mempunyai permeabilitas dan hambatan jenis yang tinggi, koersivitas yang rendah.

2. Ferit Keras, ferit jenis ini adalah turunan dari struktur magneto plumbit yang dapat ditulis sebagai Mfe

12O19, dimana M = Ba, Sr, Pb. Bahan ini mempunyai gaya

3. Ferit Berstruktur Garnet, magnet ini mempunyai magnetisasi spontan yang bergantung pada suhu secara khas. Strukturnya sangat rumit, berbentuk kubik dengan sel satuan disusun tidak kurang dari 160 atom (Idayanti, 2002).

Magnet keramik yang merupakan magnet permanen mempunyai struktur

Hexagonal close-pakced. Dalam hal ini bahan yang sering digunakan adalah Barrium Ferrite (BaO.6Fe

2O3). Dapat juga barium digantikan bahan yang menyerupai

(segolongan) dengannya, yaitu seperti Strontium (Thompson, 1968).

Ferit lunak mempunyai struktur kristal kubik dengan rumus umum

MO.Fe

2O3 dimana M adalah Fe, Mn, Ni, dan Zn atau gabungannya seperti Mn-Zn dan

Ni-Zn. Bahan ini banyak digunakan untuk inti transformator, memori komputer, induktor, recording heads, microwave dan lain-lain.

Ferit keras banyak digunakan dalam komponen elektronik, diantaranya motor-motor DC kecil, pengeras suara (loud speaker), meteran air, KWH-meter,

telephone receiver, circulator, dan rice cooker.

Gambar 2.6 Prototipe magnet motor DC mini (Dedi, 2002).

Gambar 2.7. A. Magnet loudspeaker keramik, B dan C. Motor listrik kecil, D.

2.7 Sifat-sifat Magnet Keramik

Sifat-sifat kemagnetan suatu bahan dapat diperlihatkan dalam kurva histerisis yaitu kurva hubungan intensitas magnet (H) terhadap medan magnet (B). Seperti ditunjukkan pada gambar 3 merupakan kurva histerisis pada saat magnetisasi.

Gambar 2.8 Kurva saat proses megnetisasi [Moulson A.J, et all., 1985].

Pada gambar 2.9 di atas tampak bahwa kurva tidak berbentuk garis lurus sehingga dapat dikatakan bahwa hubungan antara B dan H tidak linier. Dengan kenaikan harga H, mula-mula B turut naik cukup besar, tetapi mulai dari nilai H tertentu terjadi kenaikan nilai B yang kecil dan makin lama nilai B akan konstan. Harga medan magnet untuk keadaan saturasi disebut dengan Bs atau medan magnet saturasi. Saturasi magnetisasi adalah keadaan dimana terjadi kejenuhan, nilai medan magnet B akan selalu konstan walaupun medan eksternal H dinaikkan terus.

Pada gambar 2.10 tampak bahwa setelah harga intensitas magnet H = 0 atau dibuat negatif (dengan membalik arus lilitan), kurva B(H) akan memotong sumbu pada harga Hc. Intensitas Hc inilah yang diperlukan untuk membuat rapat fluks B=0 atau menghilangkan fluks dalam bahan. Intensitas magnet Hc ini disebut koersivitas bahan. Koersivitas digunakan untuk membedakan hard magnet atau soft magnet. Semakin besar gaya koersivitasnya maka semakin keras sifat magnetnya. Bahan dengan koersivitas tinggi berarti tidak mudah hilang kemagnetannya.

Untuk menghilangkan kemagnetannya diperlukan intensitas magnet H yang besar. Bila selanjutnya harga diperbesar pada harga negatif sampai mencapai saturasi dan dikembalikan melalui nol, berbalik arah dan terus diperbesar pada harga H positif hingga saturasi kembali, maka kurva B(H) akan membentuk satu lintasan tertutup yang disebut kurva histeresis. Bahan yang mempunyai koersivitas tinggi kemagnetannya tidak mudah hilang. Bahan seperti itu baik untuk membuat magnet permanen.

Gambar 2.9 Kurva histerisis material ٛmagnetik [Moulson A.J, et all., 1985].

Magnet permanen dapat diberi indeks berdasarkan momen koersif yang diperlukan untuk menghilangkan induksi (tabel 2.1). Patokan ukuran yang yang lebih baik adalah hasil kali BH. BaFe12O19 mempunyai nilai –Hc yang sangat besar, tetapi

BHmaks sedang-sedang saja., karena rapat fluks lebih rendah dibandingkan bahan

Tabel 2.1. sifat berbagai magnet keras (dari berbagai sumber)

Bahan magnet Remanen,

Br (V.det/m2)

Medan koersif, -Hc (A/m)

Produk demagnetisasi maksimum BHmaks(J/m3)

Baja karbon 1,0 0,4 x 104 0,1 x 104

Alnico 1,2 5,5 x 104 3,4 x 104

Ferroxdur (BaFe12O19) 0,4 15,0 x 104 2,0 x 104

Magnet lunak merupakan pilihan tepat untuk penggunaan pada arus bolak-balik atau frekuensi tinggi, karena harus mengalami magnetisasi dan demagnetisasi berulang kali selama selang satu detik. Spesifikasi yang agak kritis untuk magnet lunak adalah : induksi jenuh (tinggi), medan koersif (rendah), dan pemeabilitas maksimum (tinggi). Data selektif terdapat pada tabel 2.2 dan dapat dibandingkan dengan data tabel 2.1. Rasio B/H disebut permeabilitas. Nilai rasio B/H yang tinggi berarti bahwa magnetisasi mudah terjadi karena diperlukan medan magnet kecil untuk menghasilkan rapat fluks yang tinggi (induksi).

Tabel 2.2. Sifat berbagai magnet lunak (dari berbagai sumber)

Bahan magnet Induksi jenuh,

Bs (V.det/m2)

Medan koersif,

-HC (A/m)

Permeabilitas relatif maksimum, µr(maks)

Besi murni (kps) 2,2 80 5.000

Lembaran trasnformator siliko ferit (terarahkan)

2,0 40 15.000

Permalloy, Ni-Fe 1,6 10 2.000

Superpermalloy, Ni-Fe Ni-Fe-Mo

0,2 0,2 100.000

Ferroxcube A, (Mn,Zn) Fe2O4 0,4 30 1.200

Ferroxcube B, (Ni,Zn) Fe2O4

0,3 30 700

magnet dari jenis logam. Jadi kebutuhan pasar akan magnet permanen ferrite masih tinggi. Keunggulan lainnya dari magnet ferrite adalah memiliki suhu kritis (Tc) relatif tinggi dan lebih tahan korosi.

Perbandingan sifat magnetnya dari beberapa material dapat diperlihatkan pada gambar 2.6 .

Gambar 2.10 Kurva yang menunjukkan perbandingan sifat magnet dari beberapa jenis magnet permanen

Kerapatan dari bahan ferit lebih rendah dibandingkan logam-logam lain dengan ukuran yang sama. Oleh karenanya nilai saturasi dari bahan ferit relatif rendah, hal ini menguntungkan untuk dapat dihilangkan. Nilai kerapatan ferit dapat dilihat dalam daftar tabel 2.3, dan nilai perbandingan dengan material megnetik yang lain.

Tabel 2.3 Kerapatan dari beberapa bahan ferit (Prihatin, 2005)

No

SPINELS

Ferrite Kerapatan, ρ (g/cm3)

1 Zinc Ferrite 5,4

2 cadmium 5,76

2 Ferrous 5,24

Hexagonal

4 Barium 5,3

5 Strontium 5,12

Comersial

6 MnZn (high perm) 4,29

2.8 Jenis Magnet Permanen

Produk magnet permanen ada dua macam berdasarkan teknik pembuatannya yaitu magnet permanen isotropi dan magnet permanen anisotropi.

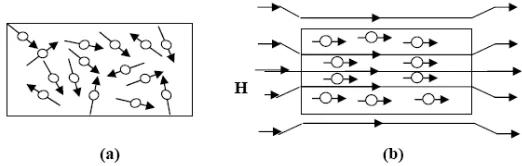

Gambar 2.11 Arah partikel pada magnet isotropi dan anisotropi (a)Arah partikel acak (Isotrop)

(b)Arah partikel searah (Anisotrop) [Masno G, dkk, 2006].

Magnet permanen isotropi magnet dimana pada proses pembentukkan arah domain magnet partikel-partikelnya masih acak, sedangkan yang anisotropi pada pembentukkan dilakukan di dalam medan magnet sehingga arah domain magnet partikel-partikelnya mengarah pada satu arah tertentu seperti ditunjukkan pada gambar 2.12 untuk membedakan isotropi dan anisotropi. Magnet permanen isotropi memiliki sifat magnet atau remanensi magnet yang jauh lebih rendah dibandingkan dengan magnet permanen anisotropi.

2.9 Barium Hexa Ferrite (BaO.6Fe2O3)

Barium hexa Ferrite merupakan keramik oksida komplek dengan rumus kimia BaO.6Fe2O3 atau BaFe12O19. Barium hexa Ferrite mempunyai kestabilan kimia yang

bagus dan relatif murah dan kemudahan dalam produksi. Walaupun kekuatan magnet heksaferit lebih rendah dibandingkan jenis magnet terbaru berbasis logam tanah jarang, magnet permanen hexa Ferrite (Ba-ferit dan Sr-ferit) masih menempati tempat teratas dalam pasar magnet permanen dunia baik dalam hal nilai uang maupun berat produksi.

Material magnet oksida BaO6Fe2O3 merupakan jenis magnet keramik yang

banyak dijumpai disamping material magnet Sr.6Fe2O3. seperti pada jenis oksida

kemagnetan dengan tingkat kestabilan tinggi terhadap pengaruh medan magnet luar pada suhu diatas 300oC. Sehingga sangat cocok dipergunakan dalam peralatan teknologi pada jangkauan yang cukup luas.

Barium hexa Ferrite BaO.6Fe2O3 yang memiliki parameter kisi a = 5,8920

Angstrom, dan c = 23,1830 Angstrom. Gambar struktur kristal barium hexa Ferrite BaO.6Fe2O3 diperlihatkan pada gambar 2.11

Gambar2.12. Struktur kristal BaO.6Fe2O3 [Moulson A.J, et all., 1985].

Barium heksaferit dapat disintesa dengan beberapa metoda seperti kristalisasi gas, presipitasi hidrotermal, sol-gel, aerosol, copresipitasi dan pemaduan mekanik. Diantara metoda ini pemaduan/gerus mekanik adalah ekonomis karena ketersediaan bahan baku secara komersial dan relatif murah. Selain itu, penanganan material relatif sederhana untuk proses pemaduan mekanik dan produksi skala besar dapat diimplementasikan dengan mudah.

2.10 Aplikasi Dari Komponen Magnet

Komponen magnet, khususnya keramik magnetik ferit merupakan komponen yang sangat dibutuhkan dalam berbagai bidang, diantaranya adalah :

2.10.1 Bidang elektrik

• Pada sistem magnetik loudspeaker

• Pada sistem eksitasi, kutub-kutub dan rotor multipolar motor listrik • Motor Horse Power Fractional

• Motor DC • Loudspeaker

2.10.2 Bidang Instrumentasi Elektronika

Peralatan kontrol otomatis yang menggunakan komponen keramik magnetik antara lain adalah :

• Pengontrol temperatur : menggunakan transformator pulsa

• Pagar elektronik (electric fence) : menggunakan transformator pulsa • Switch otomatis : reed relay, menggunakan inti ferit

• Jam elektronik; menggunakan batang ferit dan kumparan untuk mengambil medan magnet elektromagnetik jala-jala listrik. Tegangan induksi yang diperoleh digunakan sebagai sumber tegangan roferens. 2.10.3 Bidang Telekomunikasi

Dalam bidang telekomunikasi terutama telekomunikasi radio, ferit frekuensi radio (R, F Ferrite) mempunyai aplikasi yang luas untuk peralatan telekomunikasi radio, dari frekuensi audio sampai dengan frekuensi yang sangat tinggi (LF sampai dengan VHF, UHF). Didaerah ini keramik magnetik dari magnet bahan Mn-Zn digunakan pada daerah frekuensi tinggi. Keramik magnetik gelombang mikro digunakan pada daerah frekuensi ratusan MHz sampai dengan ribuan MHz (VHF,UHF, SHF dan EHF). Penggunaan ferit gelombang mikro adalah pada peralatan yang mentransmisikan energy elektromagnetik, seperti waveguide dan transmission line baik coaxial maupun strip. Ferit mempengaruhi medan elektromagnetik gelombang mikro dan kecepatan propagasi gelombang mikro, juga sebagai inti magnetikm dan transformator frekuensi radio. Selain itu juga disebutkan peralatan telekomunikasi radio yang menggunakan ferit magnet :

• Penerima radio (550 kHz-1600 kHz) : transformator IF dan penguat RF, inductor isolator dan magnetik ferit.

• Penerima TV : transformator tegangan tinggi Cahtode Ray Tube, deflection yoke (untuk kumparan refleksi CRT), choke suppression TVI (Television Interference).

• Penggeser gelombang radio (converter) dan penguat RF (RF Amplifier) • Penguat audio : RFI suppression choke, transformator frekuensi audio,

magnetik untuk kompensasi • Antenna

• Jalur transmisi (transmission line) • RF wattmeter

Penggunaan keramik magnetik pada peralatan gelombang mikro adalah : • Isolator

• Penggeser fasa (phase shiffer) • Circulator

• Peralatan yang memanfaatkan efek faraday ; isolator dengan inti ferit berbentuk silindris.

• Rotater ferit ; gyrator yang terdiri atas suatu silinder ferit yang dikelilingi oleh magnet permanen.

• Jalur trasnmisi coaxial ; isolator frit digunakan dalam jalur transmisi ini dalam kombinasi dengan bahan dielektrik.

• Penguat ferrimagnetik/ferromagnetik : penguat menggunakan ferit. • Pembatas daya.

• Isolator.

Ferit juga digunakan pada peralatan telekomunikasi yang lain, seperti pada telepon dan telegrafi.

2.10.4 Bidang mekanik

• Pembuatan magnet untuk meteran air merupakan aplikasi komponen keramik magnetik dalam bidang mekanik.

• Untuk mainan.

2.11 Proses Pembuatan Magnet Keramik

Pembuatan magnet permanen didasarkan atas cara-cara pembuatan keramik secara umum. Dimana pada proses pembuatannya meliputi beberapa tahap antara lain: pencampuran bahan baku, kalsinasi, pembentukan dan pembakaran (sintering). Parameter-parameter proses pembuatan keramik sangat tergantung pada jenis keramik yang akan dibuat, aplikasinya dan sifat-sifat fisis yang diinginkan.

2.11.1 Pencampuran bahan baku

Blending dan mixing merupakan istilah yang biasa digunakan dalam proses pembuatan material dengan menggunakan metode serbuk akan tetapi kedua proses tersebut memiliki arti yang berbeda. Menurut standar ISO, blending didefenisikan sebagai proses penggilingan suatu material tertentu hingga menjadi serbuk yang merata pada beberapa komposisi nominal. Proses blending dilakukan untuk menghasilkan serbuk yang sesuai dengan komposisi dan ukuran yang diinginkan. Sedangkan mixing didefenisikan sebagai pencampuran dua atau lebih serbuk yang berbeda (Downson , 1990)

2.11.2 Proses Kalsinasi

Proses kalsinasi adalah proses pembakaran tahap awal yang merupakan reaksi dekomposisi secara endothermic dan berfungsi untuk melepaskan gas-gas dalam bentuk karbonat atau hidroksida sehingga menghasilkan serbuk dalam bentuk oksida dengan kemurnian yang tinggi.

Kalsinasi dilakukan pada suhu tinggi yang suhunya tergantung pada jenis bahannya. Kalsinasi merupakan tahapan perlakuan panas terhadap campuran serbuk pada suhu tertentu. Tergantung pada jenis bahan.

Kalsinasi diperlukan sebagai penyiapan serbuk keramik untuk diproses lebih lanjut dan juga untuk mendapatkan ukuran partikel yang optimum serta menguraikan senyawa-senyawa dalam bentuk garam atau dihidrat menjadi oksida, membentuk fase Kristal.

Peristiwa yang terjadi selama proses kalsinasi antara lain (james S.R,1988):

a. Pelepasan air bebas (H2O) dan terikat (OH) berlangsungsekitar suhu 100oC

hingga 300oC.

b. Pelepasan gas-gas, seperti : CO2 berlangsung sekitar suhu 600oC dan pada

tahap ini disertai terjadinya pengurangan berat yang cukup berarti.

c. Pada suhu lebih tinggi, sekitar 800oC struktur kristalnya sudah terbentuk, dimana pada kondisi ini ikatan diantara partikel serbuk belum kuat dan mudah lepas.

2.11.3 Proses Pembentukan

Pembuatan keramik terdiri dari pembentukan dan pembakaran. Pembentukan keramik salah satu tahap yang penting dalam pembuatan keramik, karena sangat menentukan hasil akhir. Ada beberapa proses atau cara pembentukan keramik diantaranya :

1. Cara pres kering (dry pressing)

Pembentukan terhadap serbuk halus yang mengandung sedikit air atau penambahan bahan organic dengan pemberian tekanan yang dibatasi oleh cetakan.

Pembentukan penambahan bahan organik dengan pemberian tekanan yang dibatasi oleh cetakan. Terhadap serbuk halus dengan penekanan dan penyaringan larutan serbuk (suspensi) di dalam medan magnet.

3. Cara press panas (hot pressing)

Pembentukan terhadap serbuk halus yang merupakan kombinasi dari pembentukan dan pembakaran (sintering). Dapat dipakai untuk membuat produk dengan density tinggi dan bentuk yang tepat.

4. Metode tape casting

Tape casting adalah teknik yang sangat umum digunakan untuk pembentukan film tipis atau plat dengan jangkauan ketebalan sekitar 20 µm sampai 1 mm. Tape casting baik digunakan untuk pembuatan komponen-komponen elektronik seperti kapasitor, induktor dan bahan-bahan untuk rangkaian mikroelektronik. Salah atu keuntungan dari proses ini adalah peralatannya yang sederhana, mudah dilakukan pengukuran untuk pengujian dalam laboratorium dan biaya produksi rendah. Selain itu juga memungkinkan untuk pembentukan kebanyakan keramik menjadi lembaran-lembaran tunggal atau lembaran-lembaran lapisan ganda dan untuk pembentukan bahan baku menjadi struktur dua atau tiga dimensi.

5. Slip casting

Suspensi dengan air dan cairan lain, larutan suspensi dituang kedalam cetakan plaster berpori, air diserap dari daeituang ke drah kontak kedalam cetakan dan lapisan lempung kuat terbentuk.

6. Rubber Mold pressing

Pembentukan terhadap serbuk halus dengan menggunakan pembungkus yang terbuat dari karet serta diberi tekanan keseluruh permukaan karet, dan menghasilkan bahan yang kompak.

Pada penelitian ini proses percetakan dilakukan dengan metode press kering (dry pressing).

2.11.4 Proses Sintering

Proses sintering pada magnet keramik adalah suatu proses pemadatan/densifikasi dari sekumpulan serbuk pada suhu tinggi mendekati titik leburnya. Melalui proses ini terjadi perubahan struktur mikro seperti pengurangan jumlah dan ukuran pori, pertumbuhan butir (grain growth), peningkatan densitas dan penyusutan (shrinkage). Beberapa variabel mempengaruhi kecepatan sintering yaitu densitas awal, ukuran partikel, atmosfir sintering, waktu dan kecepatan pemanasan. Sintering merupakan tahapan pembuatan keramik yang sangat penting dan menentukan sifat-sifat produk keramik. Tujuan dari pembakaran adalah untuk mengaglomerasikan partikel ke dalam massa koheren melalui proses sintering.

Defenisi sintering adalah pengikatan massa partikel pada serbuk oleh atraksi molekul atau atom dalam bentuk padat dengan perlakuan panas dan menyebabkan kekuatan pada massa serbuk.

Faktor-faktor yang menentukan proses dan mekanisme sintering antara lain : jenis bahan, komposisi, bahan pengotornya dan ukuran partikel. Proses sintering berlangsung apabila :

a. Adanya transfer materi diantara butiran yang disebut proses difusi.

Energi untuk menggerakkan proses sintering disebut gaya dorong (drying force) yang ada hubungannya dengan energi permukaan butiran (γ)

2.11.4.1 Tahapan Sintering

Tahapan sintering menurut Hirschorn, pada sampel yang telah mengalami kompaksi sebelumya, akan mengalami beberapa tahapan sintering sebagai berikut:

1. Ikatan mula antar partikel serbuk.

Saat sampel mengalami proses sinter, maka akan terjadi pengikatan diri. Proses ini meliputi difusi atom-atom yang mengarah kepada pergerakan dari batas butir. Ikatan ini terjadi pada tempat dimana terdapat kontak fisik antar partikel-partikel yang berdekatan. Tahapan ikatan mula ini tidak menyebabkan terjadinya suatu perubahan dimensi sampel. Semakin tinggi berat jenis sampel, maka akan banyak bidang kontak antar partikel, sehingga proses pengikatan yang terjadi dalam proses sinter juga semakin besar.

Elemen-elemen pengotor yang masih terdapat, berupa serbuk akan menghalangi terjadinya proses pengikatan ini. Hal ini sisebabkan elemen pengotor akan berkumpul dipermukaan batas butir, sehingga akan mengurangi jumlah bidang kontak antar partikel.

2. Tahap pertumbuhan leher.

Tahapan kedua yang tejadi pada proses sintering adalah pertumbuhan leher. Hal ini berhubungan dengan tahap pertama, yaitu pengikatan mula antar partikel yang menyebabkan terbentuknya daerah yang disebut dengan leher

(neck) dan leher ini akan terus berkembang menjadi besar selama proses sintering berlangsung.

Pertumbuhan leher tersebut terjadi karena adanya perpindahan massa, tetapi tidak mempengaruhi jumlah porositas yang ada dan juga tidak menyebabkan terjadinya penyusutan. Proses pertumbuhan leher ini akan menuju kepada tahap penghalusan dari saluran-saluran pori antar partikel serbuk yang berhubungan, dan proses ini secara bertahap.

3. Tahap penutupan saluran pori.

pori yang tertutup. Hal ini merupakan suatu perubahan yang penting secara khusus untuk pori yang saling berhubungan untuk pengangkutan cairan, seperti pada saringan-saringan dan bantalan yang dapat melumas sendiri. Salah satu penyebab terjadinya proses ini adalah pertumbuhan butiran.

Proses penutupan saluran ini dapat juga terjadi oleh penyusutan pori (tahap kelima dari proses sinter), yang menyebabkan kontak baru yang akan terbentuk di antara permukaan-permukaan pori.

4. Tahapan pembulatan pori.

Setelah tahap pertumbuhan leher, material dipindahkan di permukaan pori dan pori tersebut akan menuju kedaerah leher yang mengakibatkan permukaan dinding tersebut menjadi halus. Bila perpindahan massa terjadi terus-menerus melalui daerah leher, maka pori disekitar permukaan leher akan mengalami proses pembulatan. Dengan temperatur dan waktu yang cukup pada saat proses sinter maka pembulatan pori akan lebih sempurna.

5. Tahap penyusutan

Merupakan tahap yang terjadi dalam proses sinter. Hal ini berhubungan dengan proses densifikasi (pemadatan) yang terjadi. Tahap penyusutan ini akan menyebabkan terjadinya penurunan volume, disisi lain sampel yang telah disinter akan mejadi lebih padat. Dengan adanya penyusutan ini kepadatan pori akan meningkat dan dengan sendirinya sifat mekanis dari bahan tersebut juga akan meningkat, khususnya kekuatan dari sampel setelah sinter.

Tahap penyusutan pori ini terjadi akibat pergerakan gas-gas yang terdapat di daerah pori keluar menuju permukaan. Dengan demikian tahap ini akan meningkatkan berat jenis yang telah disinter.

6. Tahap pengkasaran pori

2.11.4.2 Klasifikasi Sintering

Sintering dapat diklasifikasikan dalam dua bagian besar yaitu sintering dalam keadaan padat (solid state sintering) dan sintering fasa cair (liquid phase sintering). Sintering dalam keadaan padat dalam pembuatan material yang diberi tekanan diasumsikan sebagai fasa tunggal oleh karena tingkat pegotornya rendah. Sedangkan sintering pada fasa cair adalah sintering untuk serbuk yang disertai terbentuknya fase liquid selama proses sintering berlangsung.

Gambar 2.13 Proses sinter padat

(a)Sebelum sinter partikel mempunyai permukaan masing-masing. (b) Setelah sinter hanya mempunyai satu permukaan (Van Vlack, 1989) Dari gambar 2.12, dapat dilihat bahwa proses sintering dalam keadaan padat, selama sintering penyusutan serbuk, kekuatan dari material akan bertambah, pori-pori dan ukuran butir berubah. Perubahan ini diakibatkan oleh sifat dasar dari serbuk itu sendiri, kondisi tekanan, aditif, waktu sintering dan suhu. Proses sintering memerlukan waktu dan suhu pemanasan yang cukup agar partikel halus dapat menjadi padat. Sinter tanpa cairan memerlukan difusi dalam bahan padat itu sendiri, sehingga diperlukan suhu tinggi dalam proses sintering. (Van Vlack, 1989)

2.11.4.3 Efek Sintering Terhadap Sifat Sampel

Dari gambar 2.15, dapat diktahui bahwa proses sintering yang dimulai dari suhu T1 dapat meningkatkan tahanan listrik dan nilai porositas menurun dengan kenaikan suhu sintering, sedangkan densitas, kekuatan dan ukuran butir bertambah besar secara eksponensial seiring dengan kenaikan suhu sintering (M M. Ristic, 1979).

2.12 Karakterisasi

Untuk mengetahui sifat-sifat dan kemampuan suatu material maka perlu dilakukan pengujian dan analisis. Beberapa jenis pengujian dan analisis yang dibahas untuk keperluan penelitian ini antara lain: pengujian sifat fisis (densitas, porositas, kekuatan magnet), analisa struktur dengan menggunakan alat uji SEM (Scanning Electron Microscope), dan untuk menganalisa struktur kristal dengan menggunakan alat uji XRD (X-Ray Diffraction).

2.12.1 Sifat Fisis

2.12.1.1 Densitas

Densitas merupakan ukuran kepadatan dari suatu material atau sering didefinisikan sebagai perbandingan antara massa (m) dengan volume (v) dalam hubungannya dapat dituliskan sebagai berikut (M M. Ristic, 1979):

Dimana:

ρ = Densitas (gram/cm3)

m = Massa sampel (gram) v = Volume sampel (cm3)

Dalam pelaksanaannya kadang-kadang sampel yang diukur mempunyai ukuran bentuk yang tidak teratur sehingga untuk menentukan volumenya menjadi sulit, akibatnya nilai kerapatan yang diperoleh tidak akurat. Untuk menentukan rapat massa

(bulk density) dari suatu bahan mengacu pada standar (ASTM C 373). Oleh karena itu untuk menghitung nilai densitas suatu material yang memiliki bentuk yang tidak teratur (bulk density) digunakan metode Archimedes yang persamaannya sebagai berikut:

Dimana:

Mkw = massa kawat penggantung sampel (gram)

Mb = massa sampel setelah direbus dalam air selama 3-5 jam (gram). Mg = massa sampel digantung dalam air (gram).

Mk = massa sampel kering setelah dilakukan pengeringan dalam oven dengan suhu 100oC selama 1 jam, hal ini dilakukan sampai beberapa kali pengulangan hingga massanya konstan (gram).

2.12.1.2 Porositas

Porositas dapat didefenisikan sebagai perbandingan antara jumlah volume lubang-lubang kosong yang dimiliki oleh zat padat (volume kosong) dengan jumlah dari volume zat padat yang ditempati oleh zat padat. Porositas pada suatu material dinyatakan dalam persen (%) rongga fraksi volume dari suatu rongga yang ada di dalam material tersebut. Besarnya porositas pada suatu material bervariasi mulai dari 0 % sampai dengan 90 % tergantung dari jenis dan aplikasi material tersebut.

Porositas suatu bahan pada umumnya dinyatakan sebagai porositas terbuka atau

apparent porosity, dan dapat dinyatakan dengan persamaan sebagai berikut:

Dimana:

Mkw = massa kawat penggantung sampel (gram)

Mb = massa sampel setelah direbus dalam air selama 3-5 jam (gram). Mg = massa sampel digantung dalam air (gram).

Mk = massa sampel kering setelah dilakukan pengeringan dalam oven dengan suhu 100oC selama 1 jam, hal ini dilakukan sampai beberapa kali pengulangan hingga massanya konstan (gram).

2.12.1.3 Kekuatan magnet

Magnet memiliki daya tarik menarik dan daya tolak menolak jika didekatkan di antara kutub-kutub magnet. Daya tarik menarik ini diakibatkan oleh medan magnet, dan menghasilkan medan magnet. Hal ini terjadi ketika arus mengalir pada sebuah konduktor, pertama kali diamati oleh Oersted pada tahun 1819. Medan magnet juga dapat dihasilkan dari magnet tetap. Pada saat itu tidak ada arus yang mengalir, akan tetapi gerak orbital dan spin elektron ( dinamakan “Amperican currents”) bahan magnet tetap yang telah melalui proses magnetisasi terlebih dahulu dengan menggunakan medan magnet luar.

Untuk bahan magnet BaO6Fe2O3, dimana variasi kandungan dari setiap unsur

Setelah bahan magnet terbentuk dengan ukuran butiran dan struktur kristal tertentu kemudian dilakukan proses magnetisasi, yaitu memberikan medan magnet luar agar memiliki medan magnet sendiri atau permanen. Perlu diketahui bahwa pada saat bahan magnet terbentuk menjadi kristal itu belum memiliki daya tarik terhadap logam. Setelah diberi medan magnet luar bahan baru akan memilki medan magnet, cara pemberian medan magnet ini dilakukan secara perlahan-lahan sehingga kondisi tertentu (saturasi). Kemudian pemberian medan magnet ini diturunkan secara perlahan sampai suatu nilai saturasi dengan arah medan magnet yang berlawanan, dan pada akhirnya bahan akan memiliki daya tarik pada logam.

Untuk mengukur sifat-sifat magnet tersebut biasanya alat yang digunakan yaitu

Vibrating Sample Magnetometer (VSM), Alat VSM merupakan salah satu jenis peralatan yang digunakan untuk mempelajari sifat magnetic bahan. Dengan alat ini akan diperoleh informasi mengenai besaran-besaran sifat magnetik sebagai akibat perubahan medan magnet luar yang digambarkan dalam kurva histerisis, sifat magnetik bahan sebagai akibat perubahan suhu, dan sifat-sifat magnetic sebagai fungsi sudut pengukuran atau kondisi

anisotropik bahan.

Gambar 2.15. Alat Vibrating Sample Magnetometer (VSM) tipe OXFORD VSM1.2H (BATAN)

2.12.2 Analisa Sruktur Kristal

2.12.2.1 XRD (X-Ray Diffraction)

dengan mengetahui panjang gelombang sinar, dengan mengukur sudut berkas sinar yang terdifraksi. Pengujian ini merupakan aplikasi langsung dari pemakaian sinar X untuk menentukan jarak antara kristal dan jarak antara atom dalam kristal.

Gambar 2.16 Difraksi bidang atom (Smallman, 1991)

Gambar 2.17, menunjukkan suatu berkas sinar X dengan panjang gelombang

λ, jatuh pada sudut θ pada sekumpulan bidang atom berjarak d. Sinar yang dipantulkan dengan sudut θ hanya dapat terlihat jika berkas dari setiap bidang yang berdekatan saling menguatkan. Oleh sebab itu, jarak tambahan satu berkas dihambumburkan dari setiap bidang yang berdekatan, dan menempuh jarak sesuai dengan perbedan kisi yaitu sama dengan panjang gelombang n λ. Sebagai contoh, berkas kedua yang ditunjukkan gambar 2.17 harus menempuh jarak lebih jauh dari berkas pertama sebanyak PO + OQ. Syarat pemantulan dan saling menguatkan dinyatakan oleh:

nλ = PO + OQ = 2ON sinθ = 2d sinθ (2.13)

persamaan 2.8 tersebut disebut dengan hukum Bragg dan harga sudut kritis θ untuk memenuhi hukum tersebut dikenal dengan sudut Bragg. (Smallman, 1991)

untuk mengetahui fasa dan struktur material yang diamati dapat dilakukan dengan cara sederhana, yaitu dengan cara membandingkan nilai d yang terukur dengan nilai d pada data standar. Data dtandar dapat diperoleh melalui Joint Committee On Powder Difraction Standart (JCPDS) atau dengan Hanawalt File.

Dari hasil analisis difraksi sinar-x ini dihitung masing-masing jumlah % kristalisasi yang terbentuk dengan menggunakan rumus seperti dibawah ini : (2.14)

Dengan : Xm = jumlah fraksi fasa atau % kristalisasi

BAB III

METODOLOGI PENELITIAN

3.1 Alat dan Bahan 3.1.1 Alat

Alat-alat yang dipergunakan dalam pembuatan magnet permanen adalah : a. Hydraulic press (Hydraulic Jack).

Berfungsi untuk menekan pada proses cold compaction sampel yang telah dimasukan kedalam cetakan dengan kekuatan tekanan tertentu dengan kapasitas tekanan sampai dengan 100 ton (700 kg/cm2).

b. Cylindrical furnace (Stanton Rendcroft max temp 1500 oC).

Berfungsi untuk tempat pembakaran sampel dalam proses sintering, dengan kapasitas sintering sampai dengan 1500 oC.

c. Ayakan dengan ukuran 0.038 mm atau sama dengan 38 µm atau ekivalen 400 Mesh.

Berfungsi untuk memisahkan butiran sesuai dengan yang dibutuhkan. d. Cetakan sample terbuat dari besi

Berfungsi sebagai tempat untuk mencetak berupa sampel uji silinder, dengan dengan dimensi diameter x tinggi = 2,39 cm x 3,86 cm.

e. Neraca digital (Sartorius Analytic Digital AC210P)

Berfungsi untuk menimbang massa sampel dengan ketelitian 0,0000001 g. f. Gelas ukur (Pyrex 1000 ml).

Berfungsi untuk mengukur volume dari bahan baku. g. Magnetic stirrer (Thermolyne Cimarec 2).

Berfungsi sebagai alat untuk mengaduk sampel agar serbuk logam Al dan partikel SiC tercampur secara homogen atau bahan baku lainnya.

h. Pengaduk magnet bar.

Berfungsi sebagai mixer atau pengaduk bahan baku dalam bentuk larutan. i. XRD (X-Ray Diffraction).

Berfungsi untuk mengetahui struktur kristal dari sampel. j. Filter Paper

k. Oven

Berfungsi untuk mengeringkan endapan. l. Cawan Mortar

Berfungsi untuk menghaluskan endapan yang sudah dikeringkan sehingga berbentuk serbuk.

3.1.2 Bahan

Bahan-bahan yang digunakan dalam penelitian ini adalah : a. BaCl2.2H2O (Barium Chloride dihydrate).

Berfungsi sebagai bahan baku yang digunakan untuk membuat magnet permanen BaO.6Fe2O3.

b. FeCl3.6H2O (Iron Chloride hexahydrate)

Berfungsi sebagai bahan baku yang digunakan untuk membuat magnet permanen BaO.6Fe2O3.

c. Ammonia solution 25% GR

Berfungsi untuk mengendapkan larutan. d. Air (H2O)

Berfungsi sebagai medium pencampur larutan dengan kualitas standar air minum.

e. Poly vinyl Alcohol (PVA)

3.2 Diagram Alir Penelitian

3.2.1 Diagram Alir Pembuatan Magnet Permanen BaO.6Fe2O3

Gambar 3.1 Skema Diagram Alir Pembuatan Magnet Permanen BaO.6Fe2O3 3.3 Variabel Eksperimen

BaCl2 FeCl3

Chemical Treatment (Cooprecipitation)

Pengering (Suhu 70oC, 24 jam)

Penggerusan Pengayakan

Serbuk Kalsinasi (850oC), 2 Jam

Penggerusan Serbuk BaO6Fe2O3

Cetak

(Tekanan 70 kg/cm2)

Sintering (900,950,1000,1050,

dan 1100oC)

Pellet BaO6Fe2O3

Magnetisasi

Magnet Permanen BaO6Fe2O3

Karakterisasi : • Densitas • Porositas • XRD

• Sifat Magnet

H2O 300 ml dan

ammonia 300 ml

Analisis Data

Hasil / Laporan Penelitian

3.3.1 Variabel Penelitian

Variabel dari penelitian ini adalah suhu sintering yang mulai dari suhu 900, 950, 1000, 1050 dan 1100 0C dengan waktu tahan (holding time) selama 2 jam.

3.3.2 Variabel Percobaan yang Diuji

Variabel yang digunakan dalam percobaan ini adalah : a. Sifat Fisis.

-Densitas (Density).

-Porositas (Porosity).

b. Analisa Struktur Kristal

- XRD (X-Ray Diffraction)

c. Sifat Magnet.

3.4 Prosedur Penelitian

Prosedur yang dilakukan dalam pembuatan magnet permanen Ba-Hexa Ferrite (BaO.6Fe2O3) dengan metode koopresipitasi dan karakterisasinya dimulai dengan

pencampuran bahan baku, proses kalsinasi, pembuatan sampel uji, sintering, dan pengujian.

3.4.1. Pencampuran bahan baku

Untuk membuat magnet keramik BaO.6Fe2O3 disediakan bahan baku yang

dibutuhkan yaitu BaCl2 dan FeCl3. Bahan baku tersebut ditimbang sesuai dengan

massa yang di butuhkan yaitu dengan perbandingan 1 : 6. Proses pencampuran yang dilakukan dalam penelitian ini yaitu dengan proses kimia basah (wet chemical process).

Kemudian larutan dibiarkan hingga benar-benar mengendap. Endapan yang terbentuk kemudian disaring dan dikeringkan didalam oven pada suhu 70oC selama 24 jam. Bahan baku yang telah kering dihaluskan dengan menggunakan mortar hingga lolos ayakan 400 mesh.

3.4.2 Proses Kalsinasi

Sampel yang berbentuk serbuk kemudian dikalsinasi dengan variasi suhu 900oC selama 2 jam. Proses kalsinasi ini dilakukan untuk mendapatkan serbuk keramik yang dengan ukuran yang optimum serta menguraikan senyawa-senyawa dalam bentuk garam atau dihidrat menjadi oksida, membentuk fase Kristal.

3.4.3 Pembuatan Sampel Uji

Serbuk yang telah dikalsinasi kemudian dihaluskan lagi dengan menggunakan mortar yang selanjutnya diberi perekat poly vinyl alcohol (PVA) yang berfungsi untuk merekatkan serbuk.

Pembuatan sampel uji dilakukan dengan cara dry pressing (cetak kering)

menggunakan hydraulic press kapasitas 100 ton. Sebelum sampel dimasukkan ke dalam cetakan, dinding cetakan terlebuh dahulu dilapisi (diolesi) dengan pelumas agar mempermudah proses kompaksi (penekanan), serbuk 6 gr dimasukkan ke dalam cetakan dan dilakukan penekanan (kompaksi) sebesar 70 kg/cm2. Proses kompaksi ditahan selama 5 menit untuk memperoleh sampel dengan kekuatan yang mencukupi agar mudah dikeluarkan dari cetakan dan tidak hancur pada saat dipegang. Hasil pencetakannya berupa pellet yang diameter 22 mm, dan tebal 6 mm.

3.4.5 Sintering

Sintering adalah pengikatan massa partikel pada serbuk oleh interaksi antar molekul atau atom melalui perlakuan panas dengan suhu sintering mendekati titik leburnya sehingga terjadi pemadatan. Tahap sintering merupakan tahap yang paling penting dalam pembuatan keramik.

![Gambar 2.8 Kurva saat proses megnetisasi [Moulson A.J, et all., 1985].](https://thumb-ap.123doks.com/thumbv2/123dok/190196.14214/30.612.243.431.178.301/gambar-kurva-saat-proses-megnetisasi-moulson-a-all.webp)

![Gambar 2.9 Kurva histerisis material � magnetik [Moulson A.J, et all., 1985].](https://thumb-ap.123doks.com/thumbv2/123dok/190196.14214/31.612.212.379.387.516/gambar-kurva-histerisis-material-magnetik-moulson-a-all.webp)

![Gambar 2.12. Struktur kristal BaO.6Fe2O3 [Moulson A.J, et all., 1985].](https://thumb-ap.123doks.com/thumbv2/123dok/190196.14214/35.612.238.404.200.416/gambar-struktur-kristal-bao-fe-o-moulson-all.webp)