PENYIAPAN KELAYAKAN PERSYARATAN DASAR DAN

PENYUSUNAN RENCANA HACCP

(

Hazard Analysis Critical Control Point

)

UNTUK PRODUKSI MI KERING PADA PT KUALA PANGAN

DI CITEUREUP, BOGOR

AGUS SUDIBYO

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TUGAS AKHIR DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa Tugas Akhir Penyiapan Kelayakan Persyaratan Dasar dan Penyusunan Rencana HACCP (Hazard Analysis Critical Control Point) Untuk Produksi Mi Kering Pada PT Kuala Pangan di Citeureup, Bogor adalah karya saya sendiri dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian Akhir Tugas Akhir ini.

Bogor, Juli 2008

ABSTRACT

AGUS SUDIBYO. Preparation of Prerequisite Programs and HACCP (Hazard Analysis Critical Control Point) Plan Establishment for Dry Noodle Production In PT Kuala Pangan at Citeureup, Bogor. Under the supervision of BETTY SRI LAKSMI JENIE and SUTRISNO KOSWARA.

The aim of this study was to prepare the prerequisite programs (PRP) and HACCP Plan for dry noodle production in PT Kuala Pangan at Citeureup, Bogor. The methodology of the research was conducted by steps as follows : Data base of the existing conditions related to PRP or GMP implementation of the industry were first evaluated. Second step was to establish HACCP Plan for dry noodle according to Indonesian standard (SNI) 01.4852-1998 and its guideline for implementation, and finally giving recommendation to the company regarding steps needed in developing, implementing and certification of HACCP systems. Observation and inspection on the existing of GMP implementation at the company resulted in good category. There were 13 findings need to be addressed attention before HACCP implementation. The chemical hazards such as (Pb, Cu, Hg and As) come from wheat flour and salt will be controlled by supplier control because there was no elimination step in noodle production; while biological hazards from wheat flour and dry eggs flour (E. coli, coliform group, Salmonella, Staphylococcus) will be controlled by drying process as critical control point or CCP, while from de-mineralized water is controlled by sanitation standard operating procedures (SSOP). The microbiological hazards contamination were also observed during processing steps which come from the equipments and personnel. All these hazards will be controlled by SSOP and GMP (personnel hygiene). Based on the result, it was concluded that PRP programs (GMP) should be improved before implementation and the HACCP Plan should be finalized and implementation before certification.

ABSTRAK

AGUS SUDIBYO. Penyiapan Kelayakan Persyaratan Dasar dan Penyusunan Rencana HACCP (Hazard Analysis Critical Control Point) Untuk Produksi Mi Kering Pada PT Kuala Pangan di Citeureup, Bogor. Dibimbing oleh BETTY SRI LAKSMI JENIE and SUTRISNO KOSWARA.

Tujuan dari penelitian ini adalah mempersiapkan kelayakan persyaratan dasar dan menyusun rencana HACCP (HACCP Plan) pada produksi mi kering pada PT Kuala Pangan di Citeureup, Bogor sebagai studi kasus. Penelitian ini dilakukan dengan tahapan sebagai berikut : Pertama, melakukan evaluasi terhadap kondisi kelayakan persyaratan dasar atau good manufacturing practice (GMP) di perusahaan PT Kuala Pangan sebelum mengimplementasikan sistem HACCP; kedua, menyusun rencana HACCP untuk produksi mi kering pada PT Kuala Pangan sesuai dengan SNI 01. 4852-1998 yang terdiri dari 7 prinsip HACCP dan 12 langkah penerapan sistem HACCP; dan terakhir memberikan rekomendasi rencana pengembangan sistem HACCP di perusahaan yang akan diimplementasikan dan disertifikasikan ke lembaga akreditasi sistem HACCP. Berdasarkan pengamatan dan inspeksi yang dilakukan di lapangan atas penerapan cara produksi pangan yang baik atau GMP, masuk dalam tingkat (rating) kategori B (baik) dan ditemukan 13 penyimpangan atau ketidaksesuaian, yaitu 1 kategori serius, 6 kategori mayor dan 6 kategori minor. Penyimpangan-penyimpangan tersebut perlu diperbaiki terlebih dahulu sebelum menerapkan HACCP. Bahaya kimia seperti logam-logam berat (Pb, Cu, Hg dan As) berasal dari bahan baku tepung terigu dan garam perlu dikendalikan sebagai control point (CP) dengan cara kontrol terhadap pemasok/supplier karena pada perusahaan tidak ada tahap untuk mengeliminasi bahaya kimia pada proses produksinya; sedangkan bahaya biologis pada bahan baku tepung terigu dan tepung telur (E. coli, coliform group, Salmonella dan Staphylococcus) akan dikendalikan pada tahap pengeringan sebagai titik kendali kritis atau CCP; dan untuk air perlu dikendalikan dengan penerapan sanitation standard operating procedure (SSOP). Bahaya mikrobiologi (Staphylococcus dan biofilm) karena adanya kontaminasi juga dikendalikan pada proses dan peralatan produksi, terutama yang berasal dari kontaminasi alat dan karyawan. Semua bahaya pada tahapan proses produksi dan peralatan yang berasal dari kontaminasi alat dan karyawan ini dikendalikan dengan SSOP dan GMP (higiene karyawan). Berdasarkan penelitian di atas dapat disimpulkan bahwa untuk menerapkan dan mengembangkan sistem HACCP di perusahaan adalah program kelayakan persyaratan dasar atau GMP perlu diperbaiki terlebih dahulu sebelum implementasi sistem HACCP, dan rencana HACCP (HACCP Plan) yang telah disusun perlu difinalisasi dan diimplementasikan di perusahaan sebelum disertifikasikan ke Lembaga/Badan Sertifikasi HACCP.

RINGKASAN

AGUS SUDIBYO. Penyiapan Kelayakan Persyaratan Dasar dan Penyusunan Rencana HACCP (Hazard Analysis Critical Control Point) Untuk Produksi Mi Kering Pada PT Kuala Pangan di Citeureup, Bogor. Dibimbing oleh BETTY SRI LAKSMI JENIE dan SUTRISNO KOSWARA.

Mi merupakan salah satu produk pangan yang saat ini banyak digemari mulai dari anak-anak sampai orang dewasa, karena rasanya enak, praktis dan mudah cara penyajiannya. Maraknya penggunaan formalin dan boraks pada bahan pangan seperti mi basah atau mi mentah, bakso, tahu, ikan asin, ikan segar dan ayam potong pada tahun 2005-2007 yang dilaporkan oleh Badan Pengawas Obat dan Makanan (BPOM) berdampak negatif pada industri pembuat mi kering yang mengalami penurunan. Hal tersebut juga berdampak pada citra produk pangan Indonesia di mata konsumen serta berdampak pada kemampuan bersaing produk pangan yang dihasilkan oleh industri pangan di Indonesia. Salah satu usaha untuk menjamin mutu dan keamanan pangan adalah pengembangan dan penerapan sistem HACCP pada industri pangan. Sistem HACCP ini sudah dikenalkan oleh Codex Alimentarius Commission (CAC) ke negara-negara anggota termasuk di Indonesia; dan telah ditetapkan oleh organisasi perdagangan dunia atau World Trade Organization (WTO) sebagai sistem standar penjamin keamanan pangan pada perdagangan pangan internasional. Di Indonesia, sistem HACCP ini telah diadopsi oleh Badan Standarisasi Nasional (BSN) yang ditetapkan dalam SNI 01. 4852-1998.

Penelitian bertujuan untuk : (a) Mempersiapkan kelayakan persyaratan dasar atau good manufacturing practice (GMP) pada perusahaan PT Kuala Pangan; (b) Menyusun rencana HACCP (HACCP Plan) untuk produksi mi kering pada perusahaan PT Kuala Pangan; dan (c) Merekomendasikan untuk pengembangan sistem HACCP di perusahaan PT Kuala Pangan. Manfaat penelitian ini adalah dengan tersusunnya rencana HACCP yang didukung dengan pemenuhan GMP serta diimplementasikan sistem HACCP dalam perusahaan, maka perusahaan tersebut diharapkan : (1) Mampu dan sanggup menghasilkan produk pangan yang memenuhi persyaratan keamanan pangan bagi kepentingan kesehatan manusia, (2) Meningkatkan jaminan keamanan pangan terhadap produk pangan yang dihasilkan oleh perusahaan, (3) Mencegah terjadinya penarikan produk pangan yang dihasilkan, dan (4) Meningkatkan kepercayaan konsumen terhadap perusahaan atas produk pangan yang dihasilkannya.

sudah terakreditasi, untuk identifikasi dan analisis bahaya, serta verifikasi dan validasi sistem HACCP. Selain bahan tersebut , digunakan pula bahan-bahan lain yang terdiri : (1) Check list Form A untuk penilaian GMP yang dikeluarkan dari Badan POM untuk mengidentifikasi dan mengetahui implementasi program kelayakan persyaratan dasar atau good manufacturing practice (GMP) yang sudah dijalankan perusahaan sebelum menerapkan sistem HACCP, (2) Formulir/lembar kertas kerja untuk penentuan deskripsi produk, (3) Formulir/lembar kertas untuk pembuatan diagram alir proses produksi, (4) Formulir/lembar kertas kerja untuk analisis dan evaluasi bahaya, (5) Formulir/lembar kertas kerja untuk penentuan titik kendali kritis atau critical control point (CCP), (6) Formulir/lembar kertas kerja untuk pengendalian dan pemantauan rencana sistem HACCP atau HACCP Plan. Penelitian dilakukan dengan tahapan sebagai berikut : Pertama, melakukan evaluasi terhadap kelayakan persyaratan dasar atau GMP di perusahaan dengan cara observasi di lapang, wawancara, pengamatan keadaan nyata dan pencatatan data yang ada di perusahaan untuk mengetahui sejauh mana kondisi kesiapan perusahaan dalam rencana menerapkan sistem HACCP dan hal-hal apa yang perlu diperbaiki untuk rencana penerapan sistem HACCP tersebut; Kedua, menyusun rencana HACCP untuk produksi mi kering di perusahaan sesuai dengan SNI 01. 4852-1998 yang mencakup 7 prinsip HACCP dan 12 tahap/langkah penerapan HACCP untuk mengetahui bahaya potensial pada bahan baku dan bahan lainnya, proses dan peralatan produksi yang digunakan untuk memproduksi mi kering yang perlu dikendalikan dan dimonitor dalam sistem HACCP; dan Ketiga, memberikan rekomendasi rencana pengembangan sistem HACCP di perusahaan berdasarkan studi dan kajian yang dilakukan pada tahap-tahap sebelumnya.

Hasil penelitian menunjukkan bahwa berdasarkan observasi dan inspeksi di lapangan atas penerapan GMP di perusahaan menggunakan kriteria penilaian pada check list Form A dari Badan POM ditemukan 13 penyimpangan, yaitu aspek bangunan (2 penyimpangan berkategori minor), aspek fasilitas sanitasi (3 penyimpangan berkategori minor), aspek peralatan (1 penyimpangan berkategori minor), aspek higiene karyawan (1 penyimpangan berkategori serius dan 3 berkategori mayor), aspek penyimpanan (1 penyimpangan mayor), aspek pemeliharaan sarana pengolahan dan sanitasi serta pengendalian hama (1 penyimpangan berkategori mayor) dan aspek manajemen dan pelatihan (1 penyimpangan berkategori mayor). Hasil penilaian kondisi penerapan GMP ini sesuai dengan standar yang dikeluarkan Badan POM termasuk dalam tingkat (rating) B (Baik). Penyimpangan-penyimpangan tersebut merupakan penyimpangan yang sangat penting yang harus segera diatasi sebelum diterapkannya sistem HACCP di perusahaan.

tepung telur perlu dikendalikan sebagai control point (CP) melalui kontrol terhadap supplier, sedang air dikendalikan dengan penerapan SSOP keamanan air secara efektif. Pada bahan tambahan pangan (BTP) natrium dan kalium karbonat serta pewarna tartrazin bahaya potensialnya relatif tidak ada, tetapi dapat disebabkan oleh penggunaan dosis yang tidak tepat atau melebihi batas maksimal yang diizinkan oleh Badan POM, sehingga perlu dikendalikan sebagai Control point (CP) melalui penimbangan kedua jenis bahan yang tepat (penerapan SSOP) dan GMP secara efektif dan konsisten. Sedangkan bahaya potensial pada tahapan proses dan peralatan produksi adalah berupa kemungkinan terkontaminasinya bakteri patogen dari pekerja/karyawan dan peralataan yang digunakan dalam proses produksi serta tumbuhnya bakteri biofilm pada unit peralatan mixer, roll presser, slitter dan cutter; oleh karena itu perlu dikendalikan melalui SSOP peralatan yang kontak dengan produk secara efektif, dan melalui SSOP pengendalian kesehatan karyawan dan higiene personil. Kecuali untuk tahap proses pengeringan harus dikendalikan sebagai titik kendali kritis atau CCP, karena dirancang khusus untuk/spesifik untuk menghilangkan/ memusnahkan bahaya berupa bakteri patogen E. coli, Salmonella, Staphylococcus yang berasal dari bahan tepung terigu, tepung telur, dan air yang digunakan.

© Hak cipta milik IPB, tahun 2008

Hak cipta dilindungi Undang-undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumber .

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah.

b. Pengutipan tidak merugikan kepentingan yang wajar IPB.

PENYIAPAN KELAYAKAN PERSYARATAN DASAR DAN

PENYUSUNAN RENCANA HACCP

(

Hazard Analysis Critical Control Point

)

UNTUK PRODUKSI MI KERING PADA PT KUALA PANGAN

DI CITEUREUP, BOGOR

AGUS SUDIBYO

Tugas Akhir

Sebagai salah satu syarat untuk memperoleh gelar Magister Profesi Teknologi Pangan

pada Program Magister Profesi Teknologi Pangan Program Studi Ilmu dan Teknologi Pangan

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Judul Tesis : Penyiapan Kelayakan Persyaratan Dasar (GMP) dan Penyusunan Rencana HACCP (Hazard Analysis Critical Control Point) Untuk Produksi Mi Kering Pada PT Kuala Pangan Di Citeureup, Bogor. Nama : Agus Sudibyo

NIM : F. 252050175

Disetujui Komisi Pembimbing

Prof. Dr. Ir. Betty Sri Laksmi Jenie, MS. Ir. Sutrisno Koswara, Msi. (Ketua) (Anggota)

Diketahui,

Ketua Program Studi Dekan Sekolah Pascasarjana Magister Profesi Teknologi Pangan

Dr. Ir. Lilis Nuraida, MSc. Prof. Dr. Ir. Khairil Anwar Notodipuro, MS

KATA PENGANTAR

Puji syukur ke hadirat Allah Yang Maha Esa yang telah memberi berkat dan bimbingan kepada penulis sehingga tesis ini dapat dirampungkan/ diselesaikan. Pemahaman akan kaidah-kaidah ilmiah terasa bertambah dari waktu ke waktu selama studi dilakukan, berkat bimbingan yang tak kenal lelah dari komisi pembimbing, yaitu Ibu Prof. Dr. Ir. Betty Sri Laksmi Jenie, MS sebagai Ketua dan Bapak Ir. Sutrisno Koswara, Msi. sebagai anggota. Kepada beliau-beliaulah penghargaan dan terimakasih yang setinggi-tingginya pertama-tama penulis sampaikan. Kedua, ucapan terima kasih juga disampaikan kepada Bapak Dr. Ir. Sugiyono, M.App.Sc. sebagai tim penguji dari luar Komisi Pembimbing yang telah memberikan masukan berharga bagi penyempurnaan Tesis ini.

Penyiapan kelayakan persyaratan dasar dan penyusunan rencana HACCP (HACCP Plan) untuk produksi mi kering pada PT Kuala Pangan di Citeureup, Bogor ini didasarkan pada studi kasus untuk membantu mempersiapkan perusahaan dalam menerapkan sistem HACCP dan rencana sertifikasinya guna menjamin produk mi kering yang dihasilkan. Penerapan dan pengembangan sistem HACCP tersebut, diharapkan dapat menjadi salah satu alternatif jawaban bagi perusahaan PT Kuala Pangan untuk meningkatkan daya saing perusahaannya.

Studi ini tidak akan mungkin dilakukan tanpa bantuan berbagai pihak. Terima kasih dan penghargaan yang tulus penulis sampaikan kepada perusahaan PT Kuala Pangan yang telah menyediakan diri dipakai untuk studi kasus beserta karyawannya; atas kerjasama dan dukungannya yang baik dan cukup konsisten selama pelaksanaan studi. Terima kasih pula kepada Pimpinan Balai Besar Industri Agro (BBIA) dan stafnya serta kepada semua pihak yang turut membantu peneyelesaian tulisan ini yang tidak mungkin disebutkan satu per satu.

Terima kasih dan penghargaan setinggi-tingginya penulis sampaikan pula kepada Bapak Ir. Yang Yang Setiawan, MSc., Kepala Balai Besar Industri Agro (BBIA) Bogor yang sebagai atasan bukan hanya memberikan keleluasaan waktu kepada penulis, namun juga secara pribadi ikut mendukung dalam membantu memberikan komitmen pembiayaan melalui anggaran DIPA BBIA Bogor.

Terakhir, penulis ingin menyampaikan hormat dan terima kasih yang tinggi kepada Dr. Lily Siana Dewi Hoetomo, yang sebagai seorang isteri selalu mendorong penulis untuk mengembangkan ilmu dan berkarya. Beliaulah yang menyarankan penulis untuk mengambil program Magister Profesional Teknologi Pangan ini. Juga kepada ananda Andreas Alphadeo Adetomo, yang selalu memberi semangat dan pengertian yang tinggi selama pekerjaan ini diselesaikan.

Semoga karya ilmiah bermanfaat.

RIWAYAT HIDUP

Penulis dilahirkan di Klaten (Jawa Tengah) pada tanggal 6 Juli 1957 dari ayah FX Soebroto Djojowiratmo (alm.) dan ibu Christiana Kasiyem (alm.). Penulis merupakan anak pertama dari empat bersaudara. Pendidikan Sekolah Dasar ditempuh di SD Tegalyoso II Klaten, Sekolah Menengah Pertama di SMP Negeri II Klaten dan Sekolah Menengah Atas di SMA Negeri I Klaten. Pendidikan Sarjana ditempuh di Program Studi Teknologi Hasil Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor (IPB) pada tahun 1978 dan menamatkannya pada tahun 1982. Penulis pernah bekerja di PT Berca Jakarta dari tahun 1982 hingga akhir tahun 1984. Pada tahun 1984 hingga sekarang penulis bekerja di Balai Besar Industri Agro (BBIA) Bogor, di bawah Badan Penelitian dan Pengembangan Industri, Departemen Perindustrian sebagai tenaga fungsional peneliti. Selama bekerja di BBIA Bogor, penulis pernah berkesempatan mendapat tugas belajar di Department of Food, Technology and Life Science, Cornell University, Ithaca, New York states USA dalam bidang Food Science and Technology pada tahun 1993 dan di Department of Food Science and Technology, Maryland University, Maryland state USA serta Food Drug and Administration (FDA) di Washington, DC - USA dalam bidang Food Safety System pada tahun 1999. Setahun kemudian penulis ditugaskan lagi di Australian Government Analytical Laboratories (AGAL) dan Australian Quarantine and Inspection Service (AQIS) di Perth, Western Australia dalam bidang Food Safety Monitoring for Small Food Industry pada tahun 2001. Pada tahun 2005, penulis diterima melanjutkan pendidikan di Sekolah Pascasarjana Institut Pertanian Bogor pada Program Studi Magister Profesi Teknologi Pangan, Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian, Institut Pertanian Bogor (IPB). Jabatan fungsional peneliti penulis sekarang di Balai Besar Industri Agro (BBIA) Bogor adalah Peneliti Madya.

DAFTAR ISI

Halaman

ABSTRAK/ABSTRACT ... iv

KATA PENGANTAR ... ix

DAFTAR ISI ... xii

DAFTAR TABEL ... xv

DAFTAR GAMBAR ... xviii

DAFTAR LAMPIRAN ... xix

I. PENDAHULUAN ... 1

A. LATAR BELAKANG ... 1

B. TUJUAN ... 5

C. KEGUNAAN/MANFAAT ... 6

II. DESKRIPSI UMUM PERUSAHAAN PT KUALA PANGAN ... 7

A. SEJARAH DAN PERKEMBANGAN PERUSAHAAN ... 7

B. LOKASI PABRIK ... 7

C. STRUKTUR ORGANISASI DAN KETENAGAKERJAAN ... 8

D. SARANA PENUNJANG PRODUKSI ... 10

1. Air ... 11

2. Tenaga Listrik ... 11

3. Sumber Tenaga Uap ... 12

4. Peralatan Produksi ... 12

E. JENIS PRODUK PERUSAHAAN PT KUALA PANGAN ... 14

III. TINJAUAN PUSTAKA ... 16

A. BAHAN BAKU DAN BAHAN LAIN SERTA PROSES PRODUKSI MI KERING ... 16

1. Bahan Baku Utama ... 18

2. Bahan Baku Pembantu ... 18

3. Bahan Tambahan Pangan (BTP) ... 20

4. Bahan Kemasan ... 23

Halaman

B. CEMARAN PADA MI KERING ... 30

1. Cemaran Mikrobiologis ... 30

2. Cemaran Kimia ... 32

3. Cemaran Fisik ... 33

C. PERMASALAHAN KEAMANAN PANGAN PADA INDUSTRI PANGAN ... 33

D. PENERAPAN GMP SEBAGAI PERSYARATAN KELAYAKAN DASAR DALAM SISTEM HACCP ... 37

E. PRINSIP HACCP DAN IMPLEMENTASINYA DALAM INDUSTRI PANGAN ... 40

1. Definisi dan Terminologi HACCP ... 40

2. Prinsip HACCP Dan Implementasinya Dalam Industri Pangan .... 43

F. KENDALA DALAM PENERAPAN SISTEM HACCP ... 56

1. Kurangnya Manajemen Komitmen ... 57

2. Hambatan Mental (Psikologis) ... 58

3. Hambatan Organisasi ... 59

4. Hambatan Dalam Biaya Implementasi dan Operasi Sistem HACCP ... 59

5. Konsepsi Yang Salah tentang Sistem HACCP ... 60

IV. METODOLOGI ... 63

A. TEMPAT DAN WAKTU PENELITIAN ... 63

B. BAHAN DAN ALAT ... 63

C. METODE PENELITIAN ... 64

1. Melakukan Evaluasi Kondisi Kelayakan Persyaratan Dasar (GMP) di Perusahaan ... 64

2. Menyusun Rencana HACCP (HACCP Plan) Untuk Produksi Mi Kering di PT Kuala Pangan ... 65

Halaman

V. HASIL DAN PEMBAHASAN ... 79

A. EVALUASI KONDISI KELAYAKAN PERSYARATAN DASAR (GMP) DI PERUSAHAAN ... 79

B. PENYUSUNAN RENCANA HACCP (HACCP PLAN) UNTUK PRODUKSI MI KERING PADA PT KUALA PANGAN ... 94

1. Melakukan Pelatihan Sistem HACCP ... 94

2. Menetapkan Kebijakan Mutu Dan Kemanan Pangan ... 97

3. Pembentukan Tim HACCP ... 98

4. Deskripsi Produk Dan Identifikasi Pengguna ... 100

5. Penentuan Dan Verifikasi Diagram Alir Proses ... 101

6. Analisis Bahaya Dan Penentuan Tindakan Pencegahannya ... 114

7. Menentukan Titik Kendali Kritis ... 132

8. Menentukan Batas Kritis ... 146

9. Menetapkan Prosedur Monitoring ... 147

10. Menetapkan Prosedur Tindakan Koreksi ... 148

11. Menetapkan Tindakan Verifikasi ... 149

12. Menetapkan prosedur Sistem Dokumentasi ... 158

13. Menetapkan Prosedur Pengaduan Konsumen ... 160

14. Menetapkan Prosedur Recall ... 162

15. Kendala Dalam Penerapan HACCP di PT Kuala Pangan ... 162

C. REKOMENDASI UNTUK PENGEMBANGAN SISTEM HACCP DI PERUSAHAAN ... 164

1. Perbaikan Penerapan GMP Di Perusahaan PT Kuala Pangan ... 164

2. Pengembangan Sistem HACCP Di Perusahaan PT Kuala Pangan ... 166

VI. KESIMPULAN DAN SARAN ... 168

A. KESIMPULAN ... 168

B. SARAN ... 171

DAFTAR PUSTAKA ... 172

DAFTAR TABEL

Halaman

Tabel 1. Syarat Mutu Mi Kering Menurut SNI 01-2974-1992 ... 15

Tabel 2. Syarat Mutu Tepung Terigu Menurut SNI 01. 3751-2006 ... 17

Tabel 3. Persyaratan Kualitas Air Minum Menurur PerMenKes No. 907/MenKes/SK/VII/2002 tanggal 29 Juli 2002 ... 18

Tabel 4. Syarat Mutu Garam Konsumsi Beryodium menurut SNI 01.3556-2000 ... 19

Tabel 5. Standar Mutu Tepung Telur Ayam Menurut FDA-USA ... 20

Tabel 6. Kadar Tartrazin Dalam Produk Pangan yang Dikonsumsi oleh Responden Dibandingkan dengan kandungan Tartrazin yang Ditetapkan Dalam Regulasi ... 23

Tabel 7. Persentase Industri Pangan yang Sudah Memahami dan Menerapkan Aspek Keamanan Pangan ... 35

Tabel 8. Persentase Industri kecil Pangan yang Mengimplementasikan dan Tidak Mengimplementasikan Higiene ... 36

Tabel 9. Langkah-langkah Penerapan dan Pengembangan Sistem HACCP Dalam Industri Pangan Menurut NACMCF (National Advisory Committee on Microbiological Criteria for Foods) dan CAC (Codex Alimentarius Commission) ... 45

Tabel 10. Bahaya Mikrobiologis (Mikroba, Virus, dan Parasit) yang Dibagi Berdasarkan Risiko Keparahan Bahayanya ... 47

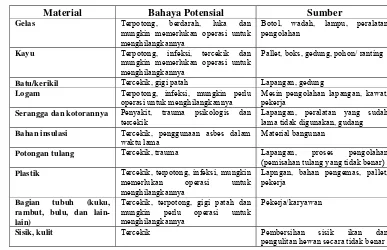

Tabel 11. Bahan Kimia Berbahaya pada Pangan ... 48

Tabel 12. Material Utama yang Menyebabkan Bahaya Fisik ... 49

Tabel 13. Karakteristik Bahaya pada Produk Pangan ... 50

Tabel 14. Penetapan Kategori Risiko Produk Pangan ... 50

Tabel 15. Penetapan Kategori Risiko Suatu Bahan Pangan ... 51

Halaman

Tabel 17. Tingkat Keseriusan Mikroorganisme Patogen ... 70 Tabel 18. Hasil Identifikasi Penyimpangan/Ketidaksesuaian Dalam

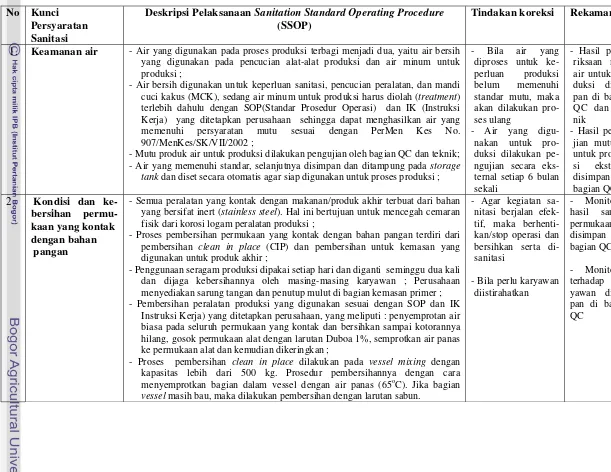

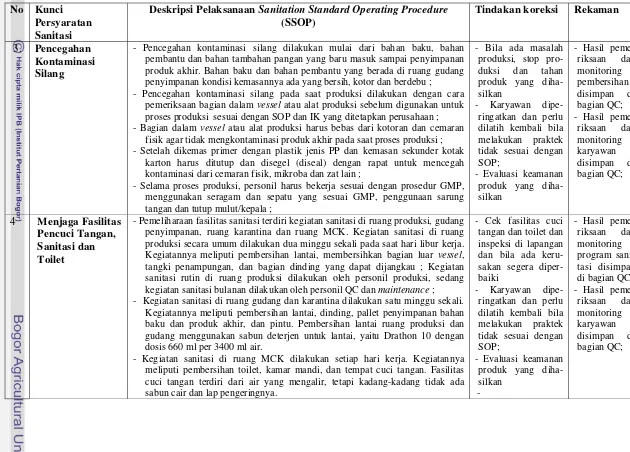

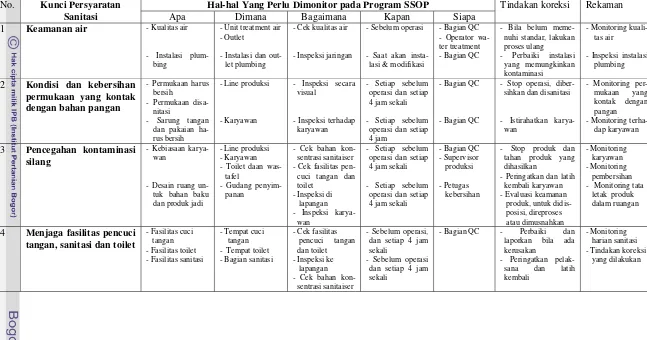

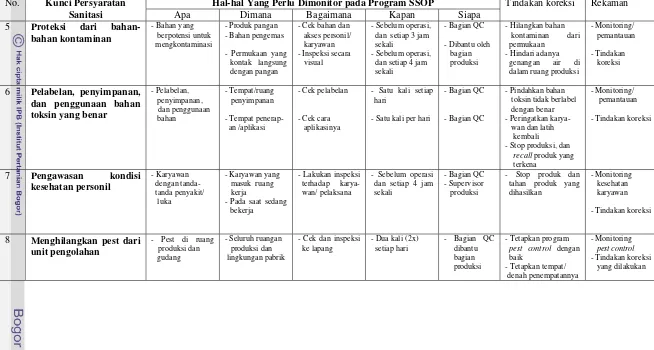

Penerapan Unsur-Unsur GMP di Perusahaan ... 80 Tabel 19. Hasil Pengamatan Terhadap Pelaksanaan SSOP di

Perusahaan ... 88 Tabel 20. Pemantauan pada Program Sanitation Standard Operating

Procedure (SSOP) di Perusahaan ……….. 92 Tabel 21. Materi yang Diajarkan dalam Pelatihan Sistem HACCP di

Perusahaan PT Kuala Pangan ... 95 Tabel 22. Hasil Evaluasi Penilaian Tingkat Pengertian dan Pema-

haman Peserta (Sebelum dan setelah) Pelatihan ... 96 Tabel 23. Struktur Organisasi Tim HACCP di perusahaan PT Kuala

Pangan ... 98 Tabel 24. Uraian Tugas Tim HACCP di Perusahaan PT Kuala

Pangan ... 99 Tabel 25. Deskripsi Produk Mi Kering Produksi PT Kuala Pangan ... 101 Tabel 26. Analisis dan Evaluasi Bahaya serta Tindakan Pencegahan-

nya pada Bahan Baku di PT Kuala Pangan... 115 Tabel 27. Hasil Pengujian Cemaran Fisik, Kimia, dan Mikroba pada

Bahan Baku tepung Terigu ... 124 Tabel 28. Hasil pengujian Cemaran Fisik, Kimia, dan Mikroba pada

Bahan baku Tepung Telur... 125 Tabel 29. Hasil Pengujian Cemaran Fisik dan Kimia pada Bahan

baku Garam Konsumsi Beryodium ... 125 Tabel 30. Hasil Pengujian Cemaran Fisik, Kimia, dan Mikroba pada

Air di Perusahaan ... 125 Tabel 31. Hasil Pengujian Cemaran Logam-logam Berat dan arsen

Halaman

Tabel 32. Identifikasi Penentuan Titik Kendali Kritis (CCP) pada

Proses Produksi Mi Kering di PT Kuala Pangan ... 133 Tabel 33. Batas Kritis Yang Ditetapkan pada CCP Untuk Produksi

Mi kering di PT Kuala Pangan ... 146 Tabel 34. Hasil pengujian Cemaran Logam-logam Berat dan arsen

Pada Bahan Baku Tepung Terigu dan Garam serta Bak-

teri patogen pada Produk Mi Kering ... 147 Tabel 35. Rencana HACCP (HACCP Plan) pada Produksi Mi Kering

pada Perusahaan PT Kuala Pangan ... 150 Tabel 36. Rencana Pemantauan Control Point (CP) pada Proses Produksi

Mi Kering di Perusahaan PT Kuala Pangan ... 151 Tabel 38. Beberapa Contoh Dokumen dan Rekaman pada Penerapan

Sistem HACCP di PT Kuala Pangan ... 160

DAFTAR GAMBAR

Halaman

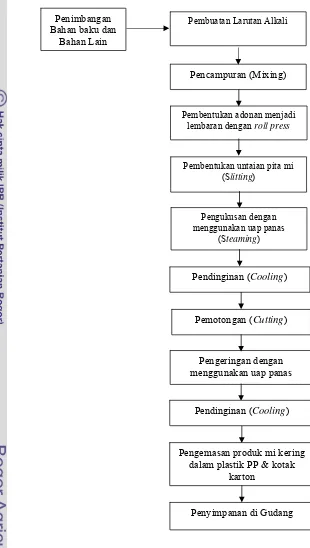

Gambar 1. Diagram Alir Proses Pembuatan Mi Kering pada PT Kuala

Pangan di Citeureup, Bogor ... 25

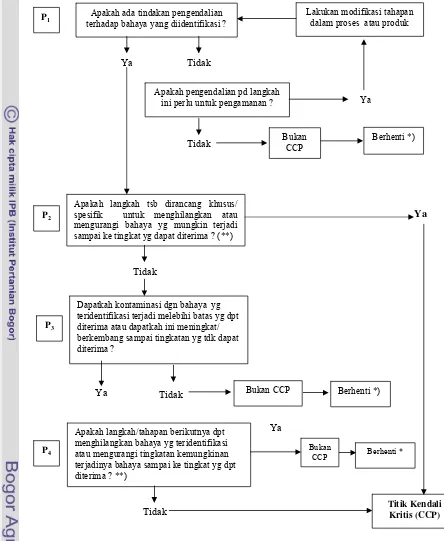

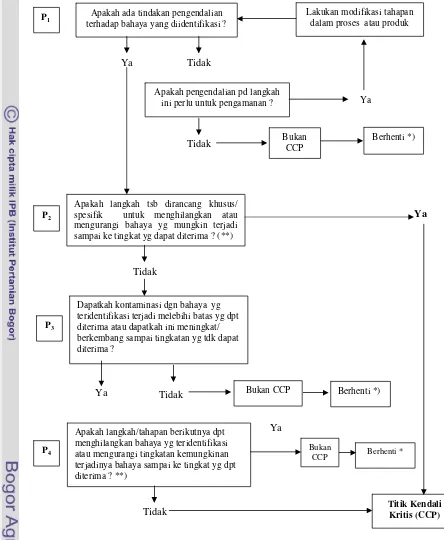

Gambar 2. Diagram Alir Pohon Penentuan Titik Kendali Kritis Atau Critical Control Point (CCP) (Sumber : BSN,

1998; CAC, 1997) ... 53

Gambar 3. Diagram Alir Pohon Penentuan Titik Kendali Kritis atau CCP Untuk Pengembangan Rencana HACCP (HACCP Plan) di PT Kuala Pangan ... 73

Gambar 4. Diagram Alir Proses Produksi Mi Kering Di PT Kuala

Pangan Hasil Verifikasi di Lapangan ... 103

Gambar 5. Diagram Penanganan Pengaduan Konsumen Di PT Kuala

Pangan ... 161

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Denah Site Plant pada PT Kuala Pangan, Citeureup

Bogor ... 182 Lampiran 2. Struktur Organisasi pada Perusahaan PT Kuala Pangan ... 183 Lampiran 3. Contoh Soal Untuk Evaluasi dan Mengetahui Tingkat

Pemahaman Terhadap Peserta Pelatihan SistemHACCP di PT Kuala Pangan ... 184 Lampiran 4. Contoh Lembar Kertas Kerja Pernyataan Kebijakan

Mutu Perusahaan ... 190 Lampiran 5. Contoh Lembar Kertas Kerja Pembentukan Organisasi

Tim HACCP Perusahaan ... 191 Lampiran 6. Contoh Lembar Kertas Kerja Pembuatan Deskripsi dan

Tujuan Penggunaan Produk ... 192 Lampiran 7. Contoh Lembar Kertas Kerja Untuk Pembuatan Diagram

Alir Proses Produksi ... 193 Lampiran 8. Contoh Lembar Kertas Kerja Untuk Penentuan Analisis

Bahaya, Penentuan Risiko (Peluang dan Keparahan) dan

Tindakan Pencegahannya ... 194 Lampiran 9. Contoh Lembar Kertas Kerja Untuk Sistem Penentuan

Titik Kendali Kritis Untuk Pengembangan Sistem Mana-

jemen Keamanan Pangan Berdasarkan HACCP ... 195 Lampiran 10. Contoh Lembar Kertas Kerja Untuk Pengembangan dan

Pemantauan Rencana HACCP pada Perusahaan Yang

akan Menerapkan Sistem HACCP ... 196 Lampiran 11. Hasil Pemeriksaan GMP Sarana Produksi Pangan pada

PT Kuala Pangan di Citeureup, Bogor ... 197 Lampiran 12. Contoh Prosedur dan Jadwal Kebersihan Ruangan di

I. PENDAHULUAN

A. LATAR BELAKANG

Beberapa puluh tahun terakhir ini, masalah mengenai keracunan pangan dan isu keamanan pangan di dunia telah meningkat sebagai akibat adanya insiden keracunan pangan yang berdampak pada perdagangan pangan internasional dan perhatian publik yang meningkat terhadap isu keamanan pangan tersebut. Di negara Asia termasuk di Indonesia pun terdapat kecenderungan (trend) yang sama (Ben Embarek, 2004). Beberapa jenis penyebab keracunan pangan adalah listeriosis, salmonellosis, flu burung (Asian influenza), sapi gila atau mad cow

(Bovine Spongiform Encephalophaty), penyakit kuku dan mulut pada sapi, dioksin dan ancaman bioterorisme. Menurut Badan Pusat Pengendalian dan Pencegahan Penyakit atau Centre for Diseases Control and Prevention (CDC), terjadi 6-53 juta kasus keracunan pangan di Amerika Serikat. Sebanyak 50.000 kasus di antaranya disebabkan oleh Salmonella (CDC, 2001).

Di negara-negara yang sedang berkembang, penyakit akibat keracunan pangan dan air bila dihitung dapat mencapai 0,8 juta orang meninggal setiap tahun. Sedang di negara-negara industri yang sudah maju, penyakit karena keracunan pangan berakibat mencapai 30% dari jumlah populasi manusianya, dan 20 orang di antara dari 1 juta orang yang ada meninggal setiap tahun karena kasus penyakit keracunan pangan. Bahkan di negara-negara Asia, kasus penyakit yang disebabkan karena keracunan pangan telah meningkat pada tahun 2003 dan 2004 yang disebabkan karena adanya penyediaan pangan dari jasa boga untuk keperluan di kantin sekolah, kantin perusahaan, dan untuk keperluan sosial dalam rangka pesta perayaan perkawinan (Ben Embarek, 2004).

US FDA karena terkontaminasi Salmonella (paha kodok, lobster, lada hitam, lada putih, udang), atau menyalahi peraturan low acid canned food (bekicot, jamur, dan ketam kecil dalam kaleng) (Fardiaz, 1996). Contoh lain adalah ditolaknya ekspor 85.000 ton minyak sawit (Crude Palm Oil/CPO) oleh Belanda akibat terkontaminasi solar (Menhutbun, 2000). Sedang salah satu isu masalah keamanan pangan produk pangan di dalam negeri pada beberapa tahun terakhir yang mendapat perhatian publik adalah isu penggunaan formalin dan boraks dalam beberapa produk pangan termasuk produk pangan mi.

Mi merupakan makanan yang sangat digemari mulai dari anak-anak sampai orang dewasa. Alasannya karena rasanya yang enak, praktis dan mudah cara penyajiannya. Di pasaran saat ini dikenal ada beberapa jenis mi, yaitu mi mentah (mi pangsit), mi basah (mi kuning), mi kering dan mi instan. Mi basah atau mi kuning adalah jenis mi yang mengalami proses perebusan dalam air mendidih terlebih dahulu setelah tahap pemotongan dan sebelum dipasarkan. Kadar air mi basah dapat mencapai sekitar 52% (Winarno dan Rahayu, 1994) sehingga menyebabkan cepat mengalami kerusakan atau penurunan mutu dan daya tahan atau keawetannya cukup singkat, yaitu sekitar 16 jam pada suhu kamar (Astawan, 2005). Sedangkan mi kering dan mi instan merupakan mi yang kering dengan kadar air yang rendah (sekitar 10 %) sehingga lebih awet dibandingkan dengan mi mentah dan mi basah (Widyaningsih dan Murtini, 2006).

Pada umumnya di Indonesia mi basah dan mi mentah banyak diproduksi dan dihasilkan oleh industri skala kecil sedangkan mi kering dan mi instan banyak diproduksi dan dihasilkan oleh industri skala menengah dan besar. Saat ini jumlah industri mi kering di Indonesia mencapai 42 industri sedangkan jumlah industri mi instan mencapai 23 industri (BPS, 2005).

digunakan dan proses dalam pembuatan mi benar. Hal tersebut dapat berdampak pada citra produk pangan Indonesia di mata konsumen di dalam negeri mapun konsumen di luar negeri serta berdampak pada kemampuan bersaing produk pangan yang dihasilkan oleh industri pangan di Indonesia.

Dilema yang dihadapi khususnya pada produk mi adalah mi dengan penambahan formalin yang dihasilkan oleh industri pangan memang lebih unggul dalam hal kekenyalan, keliatan, dan keawetan karena sampai hari ke-4 baru mulai berbau asam dan berlendir sehingga industri tersebut tanpa bersusah payah memperbaiki mutu dan keamanan produknya; di sisi lain formalin menurut lembaga internasional untuk penelitian kanker, menggolongkan formalin sebagai senyawa yang bersifat karsinogen atau senyawa yang dapat memacu pertumbuhan sel-sel kanker (Widyaningsih dan Murtini, 2006) sehingga industri pangan tersebut tetap beroperasi dengan proses produksi dan pengendalian keamanan pangan seadanya. Oleh karena itu, pemberdayaan industri pangan tersebut perlu dilakukan.

Salah satu usaha menjamin mutu dan keamanan pangan adalah pengembangan dan penerapan sistem Hazard Analysis Critical Control Point

(HACCP) pada industri pangan. Sistem HACCP ini sudah dikenalkan oleh Codex Alimentarius Commission (CAC) ke negara-negara anggota sejak tanggal 28 Juni 1993 (WHO, 1993), dan telah ditetapkan oleh organisasi perdagangan dunia atau

World Trade Organization (WTO) sebagai sistem standar penjamin keamanan pangan pada perdagangan pangan internasional (Hathaway, 1999; Orris, 1999).

PT Kuala Pangan adalah satu perusahaan yang bergerak di bidang pengolahan pangan dan menghasilkan produk mi kering. Perusahaan ini berdiri sejak tahun 1974 dan berlokasi di jalan Depan Terminal Kavling 23 – 25, Citeureup, Bogor. Produk perusahaan ini sebagian besar (95%) dijual dan dipasarkan di Indonesia, sedangkan sebagian kecil lainnya untuk diekspor ke negara Belgia, Belanda/Netherland, Timur Tengah dan Luxenburg serta Australia. Produksi mi kering yang dihasilkan perusahaan PT Kuala Pangan ini mencapai sekitar 12,5-15,0 ton per hari.

Mi kering adalah produk makanan kering yang dibuat dari tepung terigu, dengan atau tanpa penambahan bahan pangan lain dan bahan tambahan pangan (BTP) yang diizinkan, berbentuk khas mi (SNI 01-2974-1992). Mi kering yang diproduksi dan dihasilkan oleh perusahaan industri pangan PT Kuala Pangan ini dibuat dari bahan tepung terigu, dengan penambahan bahan pangan seperti garam, tepung telur, potasium/kalium karbonat, sodium/natrium karbonat dan bahan tambahan pangan (BTP) pewarna tartrazin CI 1940 yang diizinkan oleh Deparmen Kesehatan atau Badan Pengawas Obat dan Makanan (BPOM).

Menyadari pentingnya jaminan penerapan sistem manajemen mutu dan keamanan pangan di perusahaan serta menanggapi maraknya isu penggunaan formalin dalam industri pembuatan mi dan adanya permintaan jaminan keamanan pangan dari pelanggan berdasarkan sistem HACCP, maka pihak manajemen PT Kuala Pangan berkeinginan untuk menerapkan sistem HACCP (Hazard analysis critical control point). Sistem HACCP ini telah diakui secara internasional baik oleh Codex, European Union (EU), dan World Trade Organization (WTO) serta telah diadopsi oleh Badan Standarisasi Nasional (BSN) di atas.

hilangnya pendapatan pasien penderita keracunan pangan sebagai akibat kehilangan waktu kerja mereka karena tidak masuk kantor/perusahaan, biaya untuk penyembuhan karena kasus keracunan pangan dan ketidakgunaan/ ketidakmampuan mereka selama sakit karena keracunan pangan. Kedua, Penerapan sistem HACCP sebagai bagian dari sistem manajemen mutu menyeluruh (total quality management) bila diimplementasikan secara tepat dapat memberi keuntungan sebagai berikut : perbaikan dalam efisiensi operasional, mengurangi biaya transaksi dan menciptakan keuntungan yang lebih kompetitif (Caswell et al, 1998; Bredahl et al, 2001; Farina dan Reardon, 2000). Selain itu, penerapan sistem HACCP tidak berdiri sendiri, tetapi dapat diterapkan dan diintegrasikan bersama dengan sistem lain misalnya good manufacturing practice

(GMP) dan ISO 9000 (Sunarya, 1999).

Produksi bahan baku atau ingredien yang digunakan oleh PT Kuala Pangan untuk bahan pangan haruslah dilakukan sesuai dengan sistem manajemen mutu dan keamanan pangan yang baik agar produk yang dihasilkan aman untuk dikonsumsi. Melalui penerapan sistem manajemen keamanan pangan berdasarkan HACCP, diharapkan perusahaan industri pangan PT Kuala Pangan bisa menghasilkan produk pangan dengan kualitas yang baik dan konsisten, serta yang paling penting adalah aman untuk dikonsumsi, yang pada akhirnya akan meningkatkan kepercayaan konsumen terhadap produk perusahaan dan meningkatkan penjualan produk perusahaan.

B. TUJUAN

Secara rinci penelitian ini bertujuan :

1. Mengevaluasi kondisi persyaratan kelayakan dasar sesuai persyaratan GMP pada perusahaan industri pangan PT Kuala Pangan sebelum menerapkan/ mengimplementasikan sistem manajemen keamanan pangan berdasarkan sistem HACCP ;

2. Menyusun dokumen rencana HACCP (HACCP Plan) untuk produksi mi kering pada PT Kuala Pangan di Citeureup, Bogor yang akan digunakan perusahaan sebagai panduan dalam penerapan sistem HACCP ;

3. Merekomendasikan rencana HACCP tersebut untuk pengembangan sistem HACCP pada perusahaan PT Kuala Pangan di Citeureup,Bogor.

Dengan demikian, penelitian ini dimaksudkan untuk memberikan fondasi bagi penyusunan, penerapan dan sertifikasi sistem HACCP untuk produksi mi kering pada perusahaaan industri pangan PT Kuala Pangan.

C. KEGUNAAN/MANFAAT

Dengan telah tersusunnya sistem manajemen HACCP (Hazard Analysis Critical Control Point) yang didukung dengan pemenuhan dokumen persyaratan kelayakan dasar (prerequisite programs) dan cara produksi pangan yang baik atau

good manufacturing practice (GMP) pada industri pangan yang menghasilkan produk mi kering di PT Kuala Pangan, maka dapat dilakukan penerapan dan sertifikasi sistem HACCP, sesuai dengan Standar Nasional Indonesia – SNI 01- 4852-1998 (Sistem Analisis Bahaya dan Pengendalian Titik Kendali Kritis – HACCP) serta Pedoman Penerapannya (Pedoman BSN 1004-2002).

II. DESKRIPSI UMUM PERUSAHAAN PT KUALA PANGAN

A. SEJARAH DAN PERKEMBANGAN PERUSAHAAN

PT Kuala Pangan didirikan pada tanggal 1 Juni 1974. Pada awalnya perusahaan ini adalah perusahaan yang bergerak di bidang perdagangan/trading

untuk produk-produk hasil pertanian. Kemudian perusahaan tersebut setelah berkembang secara resmi mendirikan pabrik mi kering sejak tanggal 7 Nopember 1988 yang dikukuhkan dengan Surat Keputusan Menteri Perindustrian No. 064/DJAI/IUT-1/NON-PMA-PMDN/II/1988 tanggal 11 Februari 1988 dan Surat Izin Perluasan (Tanpa melalui Tahap Persetujuan Prinsip) oleh Direktorat Jendral Industri Hasil Pertanian dan Kehutanan, Departemen Perindustrian No. 236/DJIHPK/D.2/Perluasan/VIII/1998, tanggal 28 Agustus 1998.

Mengacu pada Surat Keputusan Menteri Perindustrian No. 286/M/SK/ 1989, maka perusahaan PT Kuala Pangan dikategorikan atau termasuk sebagai industri pangan berskala menengah karena mempunyai nilai aset lebih besar dari 5 milyard rupiah (tidak termasuk tanah dan bangunan) dengan jumlah tenaga kerja sekitar 200 orang karyawan.

B. LOKASI PABRIK

Pabrik PT Kuala Pangan berlokasi di lingkungan Terminal Citeureup-Kabupaten Bogor, tepatnya di Jalan Depan Terminal No. 23-25 Desa Citeureup, Kecamatan Citeureup, Kabupaten Bogor. PT Kuala Pangan juga mempunyai kantor di Jalan Depan Terminal No. 23-25 Citeureup tersebut dengan nomor telepon (021) 8752467 dan Nomor Fax (021) 8751013.

Pabrik terdiri atas beberapa bangunan dan fasiltas, yaitu : bangunan pabrik, bangunan gudang 1 sampai 4, ruang pengemasan, ruang diesel, ruang boiler, gudang terigu, fasilitas kamar mandi dan WC, poliklinik, pos Satpam dan fasilitas tempat parkir.

Bangunan pabrik memiliki areal seluas 4.992,53 m2 yang terdiri dari beberapa ruangan, yaitu : ruang kantor utama, ruang administrasi, ruang produksi, ruang persiapan bahan baku, ruang gudang, ruang alat mesin, ruang diesel, ruang

dan penghijauan memiliki areal seluas 1007,47m2. Denah pabrik dapat dilihat pada Lampiran 1.

C. STRUKTUR ORGANISASI DAN KETENAGAKERJAAN

Struktur organisasi adalah hal yang penting dalam setiap organisasi atau perusahaan. Dengan adanya struktur organisasi akan tergambar jelas wewenang dan tanggung jawab setiap bagian. Setiap bagian tersebut melaksanakan pekerjaannya sesuai dengan tanggung jawab masing-masing sehingga tujuan perusahaan dapat tercapai secara maksimal. Struktur organisasi PT Kuala Pangan menerapkan bentuk organisasi lini dan staf. Pada bentuk organisasi lini dan staf, pelimpahan wewenang berlangsung secara vertikal dan sepenuhnya dari pimpinan tertinggi kepada unit di bawahnya (Hasibuan, 1990). Sedangkan tenaga kerja PT Kuala Pangan terdiri dari 2 kelompok, yaitu kelompok staf dan non-staf. Tingkat pendidikan mereka terdiri dari SLTP, SLTA Kejuruan atau program Diploma untuk bagian produksi, pemasaran sampai sarjana untuk tingkat manajerial. Kelompok staf meliputi : Direktur Utama, Direktur Pelaksana, Manager Umum dan Pembelian, Manager Personalia, Manager Keuangan (Manager Accounting), Manager Penjualan, Manager Gudang/Pengiriman, Manager Teknik dan Manager Produksi. Struktur organisasi PT Kuala Pangan dapat dilihat pada Lampiran 2.

Direktur Utama selaku penanggung jawab dan pemegang wewenang utama PT Kuala Pangan. Direktur Utama bertugas dan bertanggung jawab dalam : (a) menetapkan garis-garis pokok kebijaksanaan pimpinan PT Kuala Pangan, (b) menjalankan koordinasi dan pengawasan atau penyelenggaraan wewenang para anggota manager, (c) mengetahui dan memimpin rapat dengan manager, (d) melaksanakan koordinasi pabrik dalam melaksanakan hubungan PT Kuala Pangan dengan dunia luar perusahaan, masyarakat dan pemerintah.

Manager Umum dan Pembelian bertugas dan bertanggung jawab dalam mengorder dan mutu pembelian bahan baku, bahan penolong/pembantu, bahan tambahan pangan, dan bahan pengemas serta bahan kertas dan alat tulis kantor.

Manager Personalia bertugas dan bertanggung jawab terhadap rekruitmen karyawan dan pengelolaan karyawan serta bertanggung jawab membina hubungan internal dan eksternal perusahaan.

Manager Keuangan (Manager Akunting) bertugas dan bertanggung jawab membuat rencana pengeluaran biaya operasional, melakukan pencatatan transaksi, mengeluarkan analisis biaya dan melakukan pengendalian (kontrol) terhadap biaya-biaya yang dikeluarkan oleh perusahaan. Departemen ini mempunyai 2 bagian, yaitu bagian akuntasi keuangan (finance accounting) dan bagian biaya akuntansi (cost accounting).

Manager Pemasaran/Penjualan bertugas dan bertanggung jawab terhadap perencanaan dan pemasaran produk mi kering yang dihasilkan perusahaan, menjalankan kebijakan dan semua strategi pemasaran yang ditetapkan oleh perusahaan (strategi produk, strategi harga, dan strategi distribusi) serta melakukan riset pemasaran. Departemen ini dibantu oleh beberapa staf salesman

yang membantu Manager Pemasaran dalam memasarkan produk mi kering yang dihasilkan perusahaan.

Manager Gudang & Pengiriman bertugas dan bertanggung jawab terhadap perencanaan dan pengelolaan gudang penyimpanan serta bertanggung jawab dalam melakukan pengiriman dan distribusi produk akhir.

Manager Teknik bertugas dan bertanggung jawab atas penanganan dan pengembangan alat-alat dan mesin, boiler, listrik dan bengkel (utilitas pabrik), pemeliharaan mesin dan peralatan termasuk suku cadang (maintenance) untuk kelangsungan proses produksi; dan memastikan seluruh mesin-mesin dan peralatan yang digunakan dalam produksi selalau dalam kondisi baik dan seluruh peralatan yang baru terinstalasi dengan benar.

karyawan bagian produksi, serta bertanggung jawab dalam menjalankan sistem manajemen mutu.

Supervisor bertugas memimpin dan bertanggung jawab terhadap kelangsungan kelancaran kegiatan produksi pada seksi produksinya, melakukan pengawasan terhadap tenaga kerja yang berada pada seksinya dengan dibantu operator, dan memberikan masukan kepada manager tentang efisiensi produksi.

Operator bertugas mengawasi langsung tenaga kerja yang bertugas pada unit-unit lingkungan seksi produksinya, bertanggung jawab terhadap kebersihan, perawatan dan kelancaran mesin, dan bersama-sama dengan operator lainnya menjamin kesinambungan dan kemantapan kerja seksi produksi.

Kelompok karyawan non-staf terdiri dari karyawan tetap dan karyawan harian yang perbedaannya adalah dari segi penerimaan gaji dan tingkat kerja yang dilakukan. Karyawan harian akan menerima gaji sebesar jumlah hari kerja yang dilakukan sehingga pada saat tidak kerja maka mereka tidak mendapat gaji; sedangkan karyawan tetap akan menerima gaji bulanan. Karyawan tetap di pabrik PT Kuala Pangan ini berjumlah 50 orang dan karyawan hariannya berjumlah 150 orang.

Jam kerja karyawan dimulai pukul 08.00 sampai dengan pukul 17.00 untuk hari Senin-Kamis dengan waktu istirahat pukul 12.00-13.00; sedangkan hari Jum’at waktu pukul 11.30-13.00 dan hari Sabtu pukul 08.00-12.30 dengan tidak ada waktu istirahat. Sedangkan jam kerja dalam sehari untuk bagian produksi dibagi dalam 2 shift kerja, yaitu : (a) Shift pagi : pukul 07.00-14.30; jam istirahat antara pukul 11.30-12.30 dan (b) Shift siang/sore : pukul 14.30-22.00; jam istirahat antara pukul 18.00-19.00. Pertukaran Shift kerja dilakukan setiap minggu.

D. SARANA PENUNJANG PRODUKSI

Dalam memproduksi mi kering di perusahaan PT Kuala Pangan Citeureup, Bogor diperlukan sarana-sarana penunjang kegiatan produksi. Sarana-sarana penunjang tersebut antara lain air, tenaga listrik, uap dan peralatan produksi mi kering.

1. Air

Seluruh air yang digunakan di PT Kuala Pangan Citeureup, Bogor untuk kegiatan produksi maupun untuk keperluan lainnya berasal dari sumur bawah tanah. Air dari sumur tersebut diolah terlebih dahulu berdasarkan kegunaannya melalui beberapa tahapan sehingga menghasilkan air olahan dengan tiga golongan, yaitu air sebagai bahan baku dan bahan pencampur untuk keperluan produksi mi kering, air sebagai media atau sarana proses produksi atau untuk

boiler, dan air sebagai media dan sarana pembersih untuk keperluan umum (generaluse).

Air yang dipergunakan untuk bahan baku pencampuran dengan bahan tepung terigu, garam, kalium dan natrium karbonat dan bahan pewarna tartrazin harus memenuhi standar air minum yang telah ditetapkan oleh Departemen Kesehatan. Air untuk keperluan umum merupakan air yang digunakan untuk memenuhi kebutuhan akan air secara umum, seperti untuk kebutuhan kantor, musholla, pencucian mobil, membersihkan lantai ruangan pabrik (sanitasi ruangan), penyiraman tanaman, dan untuk keperluan mandi dan toilet. Penggunaan air untuk keperluan produksi mi kering rata-rata mencapai 15 m3 setiap harinya; sedangkan untuk keperluan boiler rata-rata mencapai 45 m3 per hari dan untuk MCK (mandi, cuci, kakus/wc) rata-rata sekitar 10 m3 setiap harinya. Dalam industri perlu dilakukan upaya pengendalian terhadap air, yaitu dengan menghitung jumlah besar air yang diperlukan dalam berbagai proses. Pengendalian bertujuan untuk meminimalisasi penggunaan air sehingga lebih efisien dan ketersediaan air untuk kebutuhan proses dapat dikendalikan dengan baik.

2. Tenaga Listrik

perusahaan diperoleh dari PLN dengan kapasitas 240 KVA. Untuk keperluan cadangan, PT Kuala Pangan di Citeureup, Bogor memeliki sebuah genset yang dipakai hanya bila aliran listrik dari PLN terhenti. Kapasitas genset tersebut tidak mampu menghasilkan energi listrik untuk kegiatan produksi. Dengan kapasitas tersebut, maka energi listrik yang dihasilkan genset hanya digunakan untuk keperluan umum seperti penerangan, sehingga bila aliran listrik di PLN terputus maka kegiatan produksi untuk sementara dihentikan.

3. Sumber Tenaga Uap (Steam)

Tenaga uap diperlukan dalam proses pengukusan dan pengeringan mi. Tenaga uap ini dihasilkan dari mesin boiler yang mendidihkan air menjadi uap panas yang akan digunakan untuk menyuplai kebutuhan uap selama proses produksi. Air yang digunakan untuk menghasilkan uap tersebut berasal dari air yang telah mengalami penurunan kesadahan (soft water). Bahan yang ditambahkan untuk menurunkan kesadahan air antara lain Katalyzed, Adjunt Lh, Ametol N23, Adventage 114 dan Emergy 5000. Air dengan kesadahan tinggi tidak layak digunakan karena akan mempertinggi titik uap, sehingga energi dibutuhkan untuk menguapkan air akan lebih banyak.

4. Peralatan Produksi

a.Hopper

Hopper merupakan alat penampung terigu yang akan digunakan untuk produksi pada waktu itu. Pada alat ini terdapat screw conveyor yang akan menarik terigu ke dalam mixer.

b. Mixer

Mixer adalah alat yang digunakan untuk mencampur bahan baku (terigu) agar tercampur rata, selain itu juga berfungsi sebagai pencampur antara bahan baku dengan larutan alkali, air dan bahan pewarna tartrazin sehingga terbentuk adonan yang rata dan homogen.

c. Feeder

Feeder merupakan alat yang berfungsi sebagai penampung sebelum adonan masuk ke dalam mesin pengepres (pressing) dan dilengkapi dengan pengaduk yang berfungsi sebagai pendorong adonan keluar dari feeder.

d. Roll pressing

Roll pressing adalah alat yang digunakan dalam pembentukan adonan menjadi lembaran dengan ketebalan tertentu. Pada proses ini adonan akan melewati 5 atau 7 roll pressing. Pada awalnya, lembaran akan dibentuk tebal, selanjutnya akan semakin tipis sesuai dengan ketebalan yang diinginkan.

e. Slitter

Slitter berfungsi sebagai pembentuk untaian pada lembaran adonan setelah melalui roll pressing. Slitter yang digunakan pada produk mi berbeda-beda sesuai dengan jenis dan bobot mi-nya. Perberbeda-bedaaan slitter yang digunakan akan berpengaruh terhadap untaian mi yang dihasilkan.

f. Steamer

Alat ini berbentuk kotak persegi panjang menyerupai terowongan yang didalamnya dilengkapi dengan steamnet yang berfungsi sebagai konveyor.

g. Dryer

Dryer merupakan alat yang berfungsi untuk proses pengeringan untaian mi setelah keluar dari proses pembentukan dalam cetakan mi dengan menggunakan uap panas dalam bentuk oven pengering yang dilengkapi dengan kipas/blower penghembus udara panas.

g. Cutter

Cutter berfungsi sebagai alat pemotong mi yang telah melalui proses pengukusan (steaming). Setelah mi dipotong, mi akan dilipat sehingga diperoleh mi dengan bentuk segi empat yang rata.

h. Cooler

Cooler merupakan alat yang digunakan untuk menurunkan suhu mi setelah melewati proses pengeringan. Di dalam mesin tersebut terdapat blower

yang dapat menurunkan suhu mi, sehingga pada saat pengemasan (packing) suhu mi mendekati suhu ruang, dan penampakan mi juga akan lebih baik.

i. Mesin packing

Mesin ini digunakan untuk mengemas mi kering yang telah dilengkapi dengan alat untuk memberi tanda kode produksi dan tanggal kadaluwarsa.

E. JENIS PRODUK

lagi dalam kemasan kotak karton (boks) dengan kapasitas 20 kemasan plastik PP. Produk mi kering yang dihasilkan oleh PT Kuala Pangan ini mengacu pada SNI 01-2974-1992. Syarat mutu mi kering pada SNI 01-2974-1992 tersebut dapat dilihat pada Tabel 1.

Tabel 1. Syarat Mutu Mi Kering menurut SNI 01-2974-1992 (*)

Persyaratan

No Kriteria Uji Satuan

Mutu I Mutu II

1. Keadaan 1.1. Bau 1.2. Warna 1.3. Rasa

- - -

normal normal normal

normal normal normal 2. Air % (b/b) Maksimal 8 Maksimal 10 3. Abu % (b/b) Maksimum 3 Maksimum 3 4. Protein (N x 6,25) % (b/b) Minimum 11 Minimum 8 5. Bahan tambahan pangan

5.1. Boraks atau formalin 5.2. Pewarna (Tartrazin)

Tidak boleh ada Sesuai dengan SNI 0222-M dan Pera-turan MenKes No.722/MenKes/

Per/IX/88

Tidak boleh ada Sesuai dengan SNI 0222-M dan Pera-turan MenKes No.722/MenKes/

Per/ IX / 88 6. Cemaran logam :

6.1. Timbal (Pb) 6.2. Tembaga (Cu) 6.3. Seng (Zn) 6.4. Raksa (Hg)

mg/kg mg/kg mg/kg mg/kg

Maksimum 1,0 Maksimum 10,0 Maksimum 40,0 Maksimum 0,05

Maksimum 1,0 Maksimum 10,0 Maksimum 40,0 Maksimum 0,05 7. Arsen (As) mg/kg Maksimum 0,5 Maksimum 0,5 8. Cemaran mikroba :

8.1. Angka lempeng total 8.2. E. coli

8.3. Kapang

Koloni/g APM/g Koloni/g

Maksimum 1,0x106 Maksimum 10 Maksimum 1,0x104

III. TINJAUAN PUSTAKA

A. BAHAN DAN PROSES PRODUKSI PEMBUATAN MI KERING

Bahan baku utama dan bahan-bahan lain yang digunakan dalam proses

produksi mi kering pada umumnya terdiri atas 4 kelompok, yaitu : bahan baku

utama, bahan baku pembantu dan bahan tambahan pangan (BTP) serta bahan

pengemas.

1. Bahan Baku Utama a. Tepung Terigu

Tepung terigu yang digunakan untuk memproduksi mi kering adalah

tepung terigu dengan kadar gluten 10-12%. Tepung terigu ini tergolong dalam

medium hard fluor yang diperoleh dari PT Bogasari Flour Mills di Jakarta.

Tepung terigu ini berfungsi membentuk struktur mi, sumber protein dan

karbohidrat. Kandungan protein utama dari tepung terigu yang berperan dalam

pembuatan mi adalah gluten. Gluten adalah suatu jenis protein yang terdiri dari

dari 36% gliadin, 20% glutenin, 17% mesonin dan 7% campuran albumin dan

globulin (Darmawan, 1994). Apabila ke dalam tepung terigu ditambah air,

glutenin akan mengembang. Selama proses pengembangan, glutenin akan

menyerap gliadin, mesonin dan sebagian protein yang dapat larut dalam air

sehingga membentuk suatu massa yang kenyal dan elastis (Ridwan dan Wiriarno,

1984) sehingga akan mempengaruhi sifat elastisitas dan tekstur mi yang

dihasilkan. Menurut Ruiter (1987), karakteristik elastisitas gluten dianggap

berasal dari fraksi glutenin, sedangkan karakteristik liat dan melekat diperoleh

dari fraksi prolamin.

Tepung terigu sebagai bahan pangan (makanan) menurut SNI

01.3751-2006 didefinisikan sebagai tepung terigu yang dibuat dari endosperma biji

gandum Triticum aestivum L (Club wheat) dan/atau Triticum compacticum Host

atau campuran keduanya dengan penambahan zat besi (Fe), seng (Zn), vitamin B1

(thiamin), vitamin B2 (riboflavin) dan asam folat sebagai fortifikan. Sedangkan

peraturan tentang BTP. Syarat mutu tepung terigu sebagai bahan pangan

(makanan) menurut SNI 01.3751-2006 dapat dilihat pada Tabel 2.

Tabel 2. Syarat mutu tepung terigu menurut SNI 01.3751-2006 (*)

No. Jenis uji Satuan Persyaratan

1. 1.1. 1.2. 1.3. Keadaan Bentuk Bau Warna - - - Serbuk

Normal (bebas dari bau asing)

Putih, khas terigu

2. Benda asing - Tidak ada

3. Serangga dalam semua bentuk stadia dan potongan-potongannya yang tampak

- Tidak ada

4. Kehalusan, lolos ayakan 212 μm No. 70 % (b/b) Minimum 95

5. Kadar air % (b/b) Maksimum 14,5

6. Kadar abu % (b/b) Maksimum 0,6

7. Kadar protein % (b/b) Minimum 7,0

8. Keasaman mg KOH/100 g Maksimum 50

9. Falling number (atas dasar kadar air 14%) detik Mimimum 300

10. Besi (Fe) mg/kg Minimum 50

11. Seng (Zn) mg/kg Minimum 30

12. Vitamin B1 (thiamin) mg/kg Minimum 2,5 13. Vitamin B2 (riboflavin) mg/kg Minimum 4

14. Asam folat mg/kg Minimum 2

15. 15.1. 15.2. 15.3. Cemaran logam Timbal (Pb) Raksa (Hg) Tembaga (Cu) mg/kg mg/kg mg/kg Maksimum 1,00 Maksimum 0,05 Maksimum 10

16. Cemaran arsen mg/kg Maksimum 0,50

17. 17.1. 17.2. 17.3.

Angka lempeng total E. coli

Kapang

koloni/g APM/g koloni/g

Maksimum 106 Maksimum 10 Maksimum 104 (*) Sumber : Badan Standarisasi Nasional (2006).

b. Air

Bahan baku utama lain yang digunakan untuk memproduksi mi kering

adalah air. Air berfungsi sebagai media reaksi antara gluten dengan karbohidrat,

melarutkan garam, dan membentuk sifat kenyal gluten. Pati dan gluten akan

mengembang dengan adanya air. Menurut Chung et al. (1985) yang dikutip oleh

Mulya (1988) menyebutkan bahwa air sebaiknya memiliki pH antara 6-9. Pada

selang pH 4-8, makin tinggi pH air maka mi yang dihasilkan tidak mudah patah

karena absorpsi air meningkat dengan meningkatnya pH. Jumlah air yang optimal

Air sebagai bahan tambahan lain menurut Surat Keputusan Kesehatan

Republik Indonesia Nomor 907/MENKES/SK/VII/2002 disebutkan/dinyatakan

pada pasal 2 bahwa air yang digunakan untuk produksi makanan dan minuman

yang disajikan kepada masyarakat harus memenuhi syarat kesehatan air minum.

Persyaratan kualitas air minum berdasarkan Peraturan Menteri Kesehatan

Republik Indoneia Nomor 907/ MENKES/ VII/2002 mencakup persyaratan/

[image:39.612.116.512.261.637.2]parameter fisik, kimiawi, mikrobiologi dan kimia anorganik dapat dilihat pada

Tabel 3.

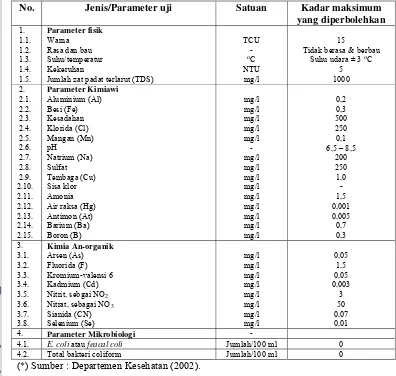

Tabel 3. Persyaratan kualitas air minum menurut PerMenKes No. 907/ MENKES/ SK/VII/2002 tanggal 29 Juli 2002 (*)

No. Jenis/Parameter uji Satuan Kadar maksimum

yang diperbolehkan 1. 1.1. 1.2. 1.3. 1.4. 1.5. Parameter fisik Warna Rasa dan bau Suhu/temperatur Kekeruhan

Jumlah zat padat terlarut (TDS)

TCU - oC NTU mg/l 15

Tidak berasa & berbau Suhu udara ± 3 oC

5 1000 2. 2.1. 2.2. 2.3. 2.4. 2.5. 2.6. 2.7. 2.8. 2.9. 2.10. 2.11. 2.12. 2.13. 2.14. 2.15. Parameter Kimiawi Aluminium (Al) Besi (Fe) Kesadahan Klorida (Cl) Mangan (Mn) pH Natrium (Na) Sulfat Tembaga (Cu) Sisa klor Amonia Air raksa (Hg) Antimon (At) Barium (Ba) Boron (B) mg/l mg/l mg/l mg/l mg/l - mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l 0,2 0,3 500 250 0,1 6,5 – 8,5

200 250 1,0 - 1,5 0,001 0,005 0,7 0,3 3. 3.1. 3.2. 3.3. 3.4. 3.5. 3.6. 3.7. 3.8. Kimia An-organik Arsen (As) Fluorida (F) Kromium-valensi 6 Kadmium (Cd) Nitrit, sebgai NO2

Nitrat, sebagai NO3

Sianida (CN) Selenium (Se) mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l 0,05 1,5 0,05 0,003 3 50 0,07 0,01

4. Parameter Mikrobiologi -

4.1. E. coli atau feacal coli Jumlah/100 ml 0

4.2. Total bakteri coliform Jumlah/100 ml 0

(*) Sumber : Departemen Kesehatan (2002).

2. Bahan Baku Pembantu

Bahan baku pembantu yang digunakan dalam proses produksi mi kering

a. Garam

Garam atau lebih dikenal dengan garam dapur yang dikonsumsi, pada

pembuatan mi instant atau mi kering berfungsi sebagai pemberi rasa, memperkuat

tekstur mi, membantu reaksi antara gluten dengan karbohidrat (meningkatkan

elastisitas dan fleksibelitas), dan untuk mengikat air (Sunaryo, 1985). Garam

dapur juga berfungsi untuk menghambat aktivitas enzim protease dan amilase

sehingga mi tidak bersifat lengket dan tidak mengembang secara berlebihan

(Mulya, 1988). Garam dapur yang dipergunakan oleh PT Kuala Pangan berasal

dari PT Saltindo di Jakarta.

Menurut BSN atau Badan Standarisasi Nasional (2000), garam yang

digunakan dalam produk makanan merupakan garam yang didefinisikan sebagai

pangan (makanan) yang komponen utamanya natrium klorida (NaCl) dengan

penambahan kalium yodat (KIO3). Syarat mutu garam konsumsi beryodium sesuai

dengan SNI 01.3556-2000 dapat dilihat pada Tabel 4.

Tabel 4. Syarat mutu garam konsumsi beryodium menurut SNI 01.3556-2000 (*)

No. Kriteria uji Satuan Persyaratan mutu

1. Kadar air (H2O) % (b/b) Maksimum 7

2. Kadar NaCl (natrium klorida) dihitung dari jumlah klorida

% (b/b), atas dasar bahan

kering

Minimum 94,7

3. Yodium dihitung sebagai kalium yodat (KIO3)

mg/kg Minimum 30

4. 4.1. 4.2. 4.3.

Cemaran logam Timbal (Pb) Tembaga (Cu) Raksa (Hg)

mg/kg mg/kg mg/kg

Maksimum 10 Maksimum 10 Maksimum 0,1

5. Arsen (As) mg/kg Maksimum 0,1

(*) Sumber : Badan Standarisasi Nasional (2000).

b. Tepung Telur

Tepung telur ini diperoleh dengan cara mengimpor dari negara Belgia,

Belanda atau India. Tepung telur dalam pembuatan mi kering ini fungsinya untuk

menghasilkan suatu lapisan yang tipis dan kuat pada permukaan mi. Lapisan

tersebut cukup efektif untuk mencegah penyerapan minyak sewaktu digoreng dan

kekeruhan saus mi waktu pemasakan. Lesitin yang terdapat pada kuning telur

merupakan pengemulsi yang baik, dapat mempercepat hidrasi air pada terigu, dan

Penggunaan tepung telur dalam industri pangan mempunyai kelebihan/

keuntungan sebagai berikut : (a) Umur simpan lebih lama; (b) Penyimpannya

lebih mudah atau tanpa refrigerasi; (c) Mengurangi ruang penyimpanan, biaya

penyimpanan dan biaya transportasi, dan (d) Mempermudah pengaturan

komposisi bahan (Dijen IKAH, Depperindag & Fakultas Teknologi Pertanian –

IPB, 2003). Syarat mutu tepung telur ayam menurut Food And Drug

Administration (FDA) USA dapat dilihat pada Tabel 5.

Tabel 5. Standar mutu tepung telur ayam menurut FDA-USA (*)

No. Kriteria uji Satuan Persyaratan mutu

1. Kadar air % Maksimum 5,0

2. Kadar lemak % 40,0

3. Kadar protein % Minimum 45,0

4. Kadar abu % 3,7

5. Gula pereduksi % Maksimum 0,1

6. Total mikroba koloni/g Maksimum 25.000

7. Bakteri koliform koloni/g Maksimum 10

8. Bakteri Salmonella - Negatif atau nol

9. Warna - Specified on purchase

10. Bau - Lembut

(*) Sumber : Ditjen IKAH, Depperindag dan Fakultas Teknologi Pertanian –IPB (2003).

3. Bahan Tambahan Pangan (BTP)

Bahan tambahan pangan (BTP) adalah senyawa atau campuran berbagai

senyawa yang sengaja ditambahkan ke dalam pangan dan terlibat dalam proses

pengolahan, pengemasan dan atau penyimpanan dan bukan merupakan bahan

utama (Kantor Menteri Negara Urusan Pangan, 1996). Menurut Codex

Alimentarius Commission di dalam Branen dan Haggerty (2002), BTP

didefinisikan sebagai bahan yang tidak lazim dikonsumsi sebagai makanan dan

biasanya bukan merupakan komposisi (ingredient) khas makanan, dapat bernilai

gizi atau tidak bernilai gizi, ditambahkan ke dalam pangan dengan sengaja untuk

membantu teknik pengolahan pangan (termasuk organoleptik) baik dalam proses

pembuatan, pengolahan, persiapan, perlakuan, pengepakan, pengemasan,

pengangkutan, dan penyimpanan produk pangan olahan, agar menghasilkan atau

diharapkan menghasilkan (langsung atau tidak langsung) suatu pangan yang lebih

Di Indonesia, penggunaan BTP telah diatur sejak tahun 1988 dalam

Permenkes No.722/MenKes/Per./IX/1988 yang dikuatkan dengan Permenkes No.

1168/MenKes/ Per/VI/1999 menyebutkan bahwa yang termasuk BTP adalah

pewarna, pemanis buatan, pengawet, antioksidan, antikempal, penyedap dan

penguat rasa, pengatur keasaman, pemutih dan pematang tepung, pengemulsi,

pengental, pengeras, dan sekuestran (untuk memantapkan warna dan tekstur

makanan).

Bahan tambahan pangan (BTP) yang digunakan pada pembuatan mi

kering di PT Kuala Pangan adalah garam alkali sodium karbonat atau natrium

karbonat (Na2CO3) dan potasium karbonat atau kalium karbonat (K2CO3) serta

bahan pewarna tartrazin CI 19140. Ketiga bahan tambahan pangan tersebut

diperoleh dan dibeli dari Amerika Serikat (USA) dan Inggris melalui pemasok

lokal PT Union Ajidharma, PT Halim Sakti dan PT Wasiat Chemical atau PT

United Chemical Inter Aneka di Jakarta.

a. Garam Alkali (Natrium Karbonat dan Kalium Karbonat)

Natrium karbonat dan kalium karbonat adalah bahan tambahan yang wajib

ditambahkan sebagai bahan alkali pada proses pembuatan mi kering dan memiliki

peranan yang sangat penting dalam proses pembuatan mi. Mi tidak akan jadi jika

tidak menggunakan garam alkali tersebut (Puspasari, 2007). Kedua bahan tersebut

ditambahkan dengan perbandingan 9:1 dan dilarutkan dalam air serta berfungsi

untuk mempercepat pengikatan gluten, meningkatkan elastisitas dan fleksibilitas

mi, meningkatkan kehalusan tekstur, dan meningkatkan sifat kenyal. Bahaya pada

kedua bahan tambahan pangan tersebut adalah dapat menyebabkan iritasi pada

kulit manusia (Sax, 1975). Menurut Peraturan Menteri Kesehatan No.722/

MenKes/Per/IX/88 tentang BTP dinyatakan bahwa batas maksimal penggunaan

natrium karbonat dan kalium karbonat ditetapkan sama penggunaannya dengan

kalium klorida sebagai pengental, yaitu sebanyak 5 gram per kg.

b. Tartrazin C1 19140

Tartrazin merupakan zat warna yang digunakan untuk memberikan warna

kuning khas mi dan untuk menambah daya tarik produk mi. Zat warna yang

digunakan adalah tartrazin CI 19140, yang merupakan zat warna sintetis

berwarna kuning keamasan. Menurut Winarno (1989), tartrazin tahan terhadap

cahaya, asam asetat, asam klorida (HCl), dan natrium hidroksida (NaOH) 10

persen. Pada NaOH 30% akan menjadikan warna berubah kemerah-merahan.

Mudah luntur oleh adanya oksidator, FeSO4 membuat larutan zat berwarna

menjadi keruh, tetapi aluminium (Al) tidak berpengaruh.

Zat warna tartrazin C1 19140 yang digunakan oleh perusahaan PT Kuala

Pangan berasal dari PT Wasiat Chemical, Jakarta dan PT United Chemical Inter

Aneka, Jakarta.

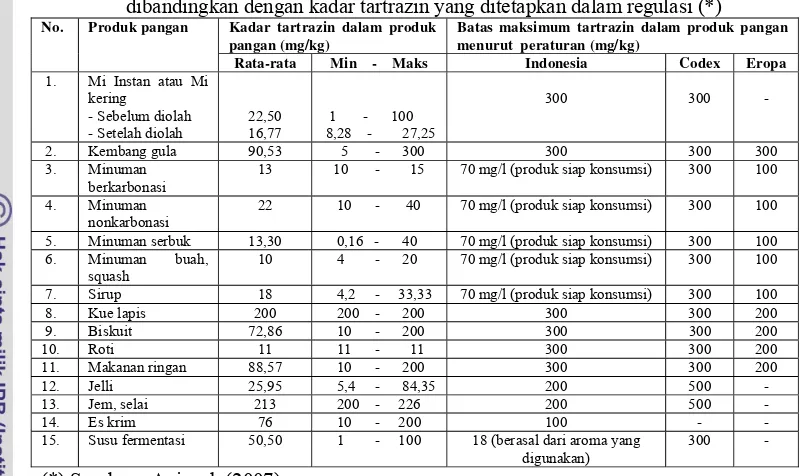

Batas maksimal penggunaan tartrazin dalam produk pangan diatur dalam

Peraturan Menteri Kesehatan Republik Indonesia Nomor 722/MenKes/Per./IX/88

tentang Bahan Tambahan Makanan tahun 1988 sedangkan oleh organisasi

internasional Codex masih dalam tahap pembahasan (CAC, 2006). Namun dari

hasil penelitian yang dilakukan oleh Anisyah (2007) tentang ”Kajian Paparan

Tartrazin Dengan Metode Survei Frekuensi Konsumsi Pangan di Wilayah Jakarta

Utara” menyimpulkan bahwa : (a) Hasil survei konsumsi pangan yang

mengandung tartrazin di wilayah Jakarta Utara menunjukkan nilai konsumsi

rata-rata pada seluruh responden sebesar 306,38 g/orang/hari, nilai konsumsi rata-rata-rata-rata

total tertinggi pada responden anak-anak karena frekuensi konsumsi dan ukuran

porsinya relatif lebih besar; (b) Seluruh nilai paparan tartrazin pada hasil

penelitian belum melampaui nilai ADI (Acceptable Daily Intake) tartrazin.

Tingkat paparan rata-rata total pada seluruh responden sebesar 231,24 μg/kg BB (3,08 % ADI), nilai paparan rata-rata total tertinggi pada responden anak-anak

karena tingkat konsumsinya relatif tinggi sedangkan berat badannya relatif

rendah. Jenis pangan yang berpotensi memberi paparan tartrazin tertinggi pada

seluruh responden adalah mi instan, minuman nonkarbonasi, minuman serbuk,

makanan ringan dan biskuit; dan (c) Mi instan merupakan produk pangan yang

memiliki tingkat konsumsi terbanyak dan berpotensi memberi paparan tartrazin

terbesar pada seluruh responden dan tiap kelompok responden di wilayah Jakarta

Utara. Anak-anak merupakan responden yang memiliki tingkat konsumsi dan

tingkat paparan tartrazin tertinggi di wilayah Jakarta Utara. Hasil penelitian kajian

paparan tartrazin dengan metode survei frekuensi konsumsi pangan di wilayah

Tabel 6. Kadar tartrazin dalam produk pangan yang dikonsumsi oleh responden dibandingkan dengan kadar tartrazin yang ditetapkan dalam regulasi (*)

Kadar tartrazin dalam produk pangan (mg/kg)

Batas maksimum tartrazin dalam produk pangan menurut peraturan (mg/kg)

No. Produk pangan

Rata-rata Min - Maks Indonesia Codex Eropa 1. Mi Instan atau Mi

kering - Sebelum diolah - Setelah diolah

22,50 16,77

1 - 100 8,28 - 27,25

300 300 -

2. Kembang gula 90,53 5 - 300 300 300 300

3. Minuman berkarbonasi

13 10 - 15 70 mg/l (produk siap konsumsi) 300 100 4. Minuman

nonkarbonasi

22 10 - 40 70 mg/l (produk siap konsumsi) 300 100 5. Minuman serbuk 13,30 0,16 - 40 70 mg/l (produk siap konsumsi) 300 100 6. Minuman buah,

squash

10 4 - 20 70 mg/l (produk siap konsumsi) 300 100

7. Sirup 18 4,2 - 33,33 70 mg/l (produk siap konsumsi) 300 100

8. Kue lapis 200 200 - 200 300 300 200

9. Biskuit 72,86 10 - 200 300 300 200

10. Roti 11 11 - 11 300 300 200

11. Makanan ringan 88,57 10 - 200 300 300 200

12. Jelli 25,95 5,4 - 84,35 200 500 -

13. Jem, selai 213 200 - 226 200 500 -

14. Es krim 76 10 - 200 100 - -

15. Susu fermentasi 50,50 1 - 100 18 (berasal dari aroma yang digunakan)

300 -

(*) Sumber : Anisyah (2007).

4. Bahan Kemasan

Kemasan dibutuhkan salah satunya adalah berfungsi untuk melindungi

produk mi kering yang dihasilkan dari kerusakan. Bahan pengemas yang

digunakan pada produksi mi kering di PT Kuala Pangan Citeureup, Bogor terdiri

dari dua jenis, yaitu pengemas primer berupa plastik poli propilen atau plastik

jenis PP yang sudah ada labelnya dengan bobot netto 200 gram per kemasan dan

kemasan sekunder (kotak karton atau karton boks) dengan kapasitas 20 kemasan

plastik .

a. Plastik Polipropilen (Plastik jenis PP)

Plastik jenis Polipropilen (PP) merupakan kemasan yang ringan, mudah

dibentuk, kekuatan tarik lebih besar dan tahan terhadap suhu tinggi, serta

merupakan polimer plastik yang memiliki densitas paling rendah di antara

polimer-polimer plastik lainnya. PP umumnya tersedia di pasaran dalam dua jenis,

yaitu PP tebal dan PP tipis. Perbedaan keduanya adalah pada ketebalan bahan

(Puspasari, 2007).

Sifat utama dari polipropilen (PP) adalah ringan (densitas 0,9 g/cm3),

mudah dibentuk, tembus pandang dan jernih dalam bentuk kemasan kaku.

polietilen (PE), sertra tidak mudah sobek sehingga mudah dalam penanganan dan

distribusi. Namun, permeabilitas uap air PP rendah, permeabilitas gas sedang dan

tidak cocok untuk makanan yang peka terhadap oksigen. Plastik PP tahan

terhadap suhu tinggi sampai 150oC, sehingga dapat dipakai untuk makanan yang

harus disterilisasi. Polipropilen juga tahan terhadap asam kuat, basa dan minyak

(Puspasari, 2007).

b. Kotak Karton

Kemasan sekunder adalah kemasan setelah kemasan primer yang

berfungsi untuk melindungi mi dari kerusakan fisik yang dapat terjadi pada saat

distribusi atau pengiriman. Kemasan yang digunakan adalah karton jenis CFB

(Corrugated Fibred Board). Semua jenis pengemas tersebut didatangkan dari

pemasok lokal di daerah Jakarta dan sekitarnya.

5. Proses Produksi Mi Kering

Proses produksi untuk pembuatan mi kering yang dilakukan di perusahaan

industri yang memproduksi mi kering menurut Ridwan dan Wiriano (1990) pada

prinsipnya hampir sama dengan proses pembuatan mi instan, perbedaannya

hanyalah pada tahap setelah pemotongan (cutting); yaitu pada pembuatan mi

kering