Sampai saat ini kebutuhan akan alat transportasi semakin meningkat untuk mengangkat dan mengangkut barang–barang yang dibutuhkan manusia demi kerlancaran proses kerja dalam suatu departemen atau industri. Hal ini dapat dilihat sejak bahan diterima ditempat penerimaan sampai dipindahkan ketempat penyimpanan bahan, kemudian bahan tersebut akan diolah dan harus dipindahkan kembali. Demikianlah seterusnya sampai barang tersebut selesai diproses dan dipindahkan kegudang penyimpanan.

Untuk memenuhi kebutuhan transportasi tersebut dibutuhkan adanya kegiatan pemindah bahan (material handling). Dalam hal ini Forklift adalah salah satu alat pemindah bahan yang efektif untuk mengangkat, memindahkan dan menurunkan barang–barang dalam jumlah yang banyak dari satu lokasi ke lokasi lainnya. Dengan adanya alat ini maka dapat mengurangi pemakaian tenaga manusia dan menghemat jam kerja.

BAB I

PENDAHULUAN

1.1.Latar belakang Perencangan

Sampai saat ini kebutuhan akan alat transportasi semakin meningkat untuk

mengangkat dan mengangkut barang–barang yang dibutuhkan manusia demi

kerlancaran proses kerja dalam suatu departemen atau industri. Hal ini dapat

dilihat sejak bahan diterima ditempat penerimaan sampai dipindahkan ketempat

penyimpanan bahan, kemudian bahan tersebut akan diolah dan harus dipindahkan

kembali. Demikianlah seterusnya sampai barang tersebut selesai diproses dan

dipindahkan kegudang penyimpanan.

Untuk memenuhi kebutuhan transportasi tersebut dibutuhkan adanya

kegiatan pemindah bahan (material handling). Dalam hal ini Forklift adalah salah satu alat pemindah bahan yang efektif untuk mengangkat, memindahkan dan

menurunkan barang–barang dalam jumlah yang banyak dari satu lokasi ke lokasi

lainnya. Dengan adanya alat ini maka dapat mengurangi pemakaian tenaga

manusia dan menghemat jam kerja.

Untuk membantu proses kerja dari Forklift mulai dari pengangkatan,

pemindahan dan penurunan beban maka Fork (garpu) selain dapat dinaikkan dan diturunkan, juga dapat dimiringkan ke depan dan ke belakang. Untuk

mempermudah Forklift mengambil atau melepaskan beban maka fork dapat

dimiringkan ke depan, sehingga fork (garpu) dapat dengan mudah masuk atau

Sedangkan pada saat mengangkat, memindahkan dan menurunkan beban,

pada dasarnya beban hanya diletakkan di atas Fork (garpu) sehingga

kemungkinan terjatuh sangat besar. Untuk mengatasi hal tersebut maka Fork

dapat dimiringkan ke belakang sehingga beban dapat lebih stabil di atas Fork, walaupun terjadi oleng beban akan lebih cenderung oleng ke belakang dan akan

ditahan oleh backrest (pelindung) sehingga beban tidak sampai terjatuh. Yang menjadi permasalahan disini ialah pada kemiringan berapa fork yang paling

optimal untuk mengangkat, memindahkan dan menurunkan beban yang maksimal.

Persoalan tersebutlah yang melatar belakangi dibahas Forklift ini.

1.2.Tujuan Penulisan

Adapun tujuan penulisan perancangan ini dapat dibagi menjai dua bagian :

1.2.1. Secara Teknis

Tujuan secara teknis dari penulisan adalah :

a. Untuk mengetahui prinsip kerja pesawat angkat pada Forklift;

b. Dapat menentukan jenis bahan untuk peralatan yang akan dibahas dan

menyesuaikan bahan tersebut dengan standard yang ada;

c. Dapat mengetahui kemiringan Fork yang paling optimal untuk

mengangkat, memindahkan dan menurunkan beban yang maksimal;

d. Mampu meringankan pekerjaan manusia dan menghemat jam kerja.

1.2.2. Secara akademis

Tujuan secara akademis dari penulisan ini adalah :

b. Agar menambah pengetahuan mahasiswa dalam mengaplikasikan serta

mengembangkan teori dan praktek yang dipelajari.

1.3.Metode Penulisan

Metode penulisan yang dilakukan pada perancangan ini adalah :

a. Melakukan observasi langsung di lapangan dan mencari data – data

yang mendukung penulisan;

b. Melakukan studi literatur yaitu mempelajari buku – buku referensi

yang berhubungan dengan penulisan;

c. Konsultasi dengan dosen pembimbing perihal tata cara penulisan dan

pembahasan pokok permasalahan.

1.4. Data Pembanding

Dalam perancangan ini komponen alat angkat yang digunakan pada

Forklift, dirancang dengan data – data sebagai berikut :

a. Beban angkat maksimum 2500 (kg)

b. Tinggi angkat maksimum 3000 (mm)

c. Kecepatan angkat 200 (mm/det)

Data lain yang digunakan pada perancangan ini adalah kemiringan dari

fork yaitu 100 (hasil survey dilapangan)

- Garpu (fork) dapat dimiringkan 50 mengungkit dari bidang horizontal

1.5.Batasan Masalah

Agar pokok permasalahan tidak terlalu luas maka dibuat suatu batasan

masalah yang merupakan ruang lingkup penulisan yaitu perhitungan dan

pemeriksaan bagian – bagian utama pada komponen pesawat angkat forklift yang meliputi :

a. Fork Assembly ( perangkat garpu ); b. Inner Mast ( tiang dalam );

c. Outer Mast ( tiang luar );

d. Lift dan Tilt cylinder ( pengangkat dan kemiringan silinder );

e. Pemilihan bantalan ( bearing );

BAB II

TINJAUAN PUSTAKA

2.1. Prinsip Kerja Sistem Hidroulik Pada Forklift

Sebagai motor penggerak utama Forklift ini digunakan mesin diesel 115 PS, dengan putaran mesin 1500 rpm dan putaran dari mesin inilah yang

digunakan untuk menggerakkan pompa oli ( oil pump ) dan oli dari tangki utama di pompakan, sehingga mengalir menuju Control valve. Didalam control valve ini terdapat dua katup utama yaitu Lift valve dan Tilt valve. Lift valve berfungsi untuk

mengontrol keluar masuknya batang torak pada lift silinder sehingga dapat

menaikkan dan menurunkan beban. Tilt valve berfungsi untuk mengontrol keluar

masuknya batang torak pada tilt silinder sehingga dapat memiringkan tiang

pengangkat.

Untuk menggerakkan batang torak pada lift silinder luar, dialirkan oli pada bagian bawah dari lift silinder. Hal ini dapat dilakukan dengan mengontrol

lift valve sehingga posisinya kesebelah kanan. Dengan demikian oli dapat mengalir kebagian bawah lift silinder ini, maka batang torak akan terangkat keatas sedangkan oli yang terdapat di bagian atas lift silinder langsung keluar menuju tangki utama. Untuk menghentikan gerakan torak ini, dapat dilakukan dengan

mengembalikan pada posisi liftvalve ketengah. Sedangkan untuk menurunkan dan

memasukkan kembali batang torak ini dapat dilakukan dengan mengontrol lift

Kecepatan keluar oli ini oleh adanya down control valve dan safety valve.

Pengontrolan terhadap lift valve dan tilt valve tidak dapat dilakukan secara bersamaan. Hal ini untuk menjaga agar tidak terjadinya bahaya terhadap kerja dari

Gambar 2.1. Skema hidrolik Forklift

2.2. Prinsip Kerja Alat Angkat Forklift

Pada Forklift terdapat suatu alat yang disebut dengan Fork. Fungsi fork ini

adalah sebagai pemegang landasan beban yang mana fork ini terpasang pada

kerangka ( backrest ) sebagai pembawa garpu dan tiang penyokong mast. Fork assembly diikatkan ke salah satu ujung rantai dan yang lainnya terikat pada beam tiang penyokong. Rantai ini bergerak sepanjang puli ( wheel ) yang melekat pada ujung atas dari batang torak pada lift silinder.

Berputarnya puli ini akibat dari tekanan fluida di dalam lift silinder yang mengakibatkan tertariknya salah satu ujung yang terikat pada beam tiang

penyokong ( outer mast ). Karena rantai terikat, maka pulilah yang berputar sekaligus naik turun oleh gaya tarik yang timbul pada rantai, sedangkan ujung

rantai yang lainnya akan bergerak mengangkat backrest dan forknya sampai

Gambar 2.2. Forklift

2.3. Bagian – Bagian Utama Alat Angkat Forklift.

Gambar 2.3. Ukuran utama Forklift

Pada gambar 2.3. dapat diketahui ukuran utama alat angkat Forklift seperti

tinggi angkat maksimum forklift yaitu 3000 ( mm ), tinggi tiang utama 1980

(mm), lebar garpu (950), tinggi backrest 900 (mm) dan sudut kemiringan dari

2.3.1. Fork Assembly ( Garpu ) dan Backrest ( Pelindung )

Garpu ini berfungsi sebagai landasan dimana barang atau beban yang akan

diangkat atau dipindahkan. Garpu ini dapat digeser – geser sepanjang Finger Board yaitu dengan mengangkat knob yang terdapat pada pengarah atas garpu. Garpu ini ada dua buah dan diletakkan simetris sebelah kiri dan sebelah kanan lift

silinder sepanjang Finger Board.

Backrest berfungsi sebagai pelindung mast, supaya beban pada garpu tidak jatuh ke mast pada posisi miring kebelakang. Dengan adanya Backrest ini maka barang atau beban dapat ditahan sehingga tidak menyentuh mast.

2.3.2. Outer Mast

Outer mast merupakan tiang penyokong utama dari alat angkat ini. Outer Mast juga berfungsi sebagai alur pergerakan dari Inner Mast dan sebagai dudukan dari ujung batang torak tilt silinder.

2.3.3. Inner Mast

Inner Mast merupakan tiang penyokong pada tinggi angkat tingkat kedua.

InnerMast juga berfungsi sebagai alur pergerakan dari Fork Assembly pada tinggi angkat tingkat pertama dan kedua.

2.3.4. Lift Silinder

Lift silinder berfungsi sebagai pengatur pengangkatan dan penurunan

garpu dan beban. Pergerakan dari batang torak diatur oleh oli yang masuk dan

2.3.5. Tilt Silinder

Tilt silinder berfungsi sebagai pengatur kemiringan dari komponen alat angkat Forklift, Tilt Silinder ini ada dua buah yang ujungnya dipasangkan pada bagian luar Outer Mast.

2.3.6. Finger Board

Finger Board berfungsi sebagai tempat dudukan dari pengarah yang mana pengarah ini terpasang pada garpu. Finger Board ini ada dua buah dan dipasang simetris pada arah horizontal di bagian pertengahan dan di bagian bawah dari

backrest.

2.3.7. Pengarah

Pengarah ini berfungsi sebagai pengatur posisi garpu di sepanjang Finger Board.

Adapun bagian – bagian utam dari Forklift ini dapat dilihat pada gambar 2.4.

Gambar 2.4. Komponen Alat Angkat Pada Forklift

Keterangan gambar :

1. Fork Assembly dan Backrest ( Garpu dan Pelindungnya ) 2. Bearing (Bantalan)

3. Tilt Cylinder ( Pengatur Kemiringan ) 4. Inner Mast ( Tiang Dalam )

5. Lift Cylinder ( Pengatur Pengangkatan ) 6. Outer Mast ( Tiang Luar )

7. Kepala batang torak

2.4. Rumusan untuk Perhitungan Beberapa Komponen

Dalam pembahasan forklift ini tidak semua data-data diberikan atau

tersedia, untuk mengetahui ukuran, kekuatan, berat dan data-data lain yang

dibutuhkan, selain diperoleh dari tabel juga harus dilakukan analisa perhitungan

dengan menggunakan beberapa pormula. Sehingga data-data yang dibutuhkan

tersebut dapat diperoleh dari hasil perhitungan komponen-komponen yang

dibahas.

Komponen – komponen Forklift yang akan dibahas.

2.4.1. Garpu

Pada kompenen ini terdapat beberapa rumus yang digunakan untuk

menghitung kekuatan, berat dari bahan yang digunakan.

a. Titik berat garpu

X =

3 2 1

3 3 2 2 1

1. . .

A A A

x A x A x A

+

+ +

Y =

3 2 1

3 3 2 2 1

1. . .

A A A

y A y A y A

+

+ +

+

Gambar 2.5. Garpu

b. Berat garpu

Wg = ( V1 + V2 + V3 ) . ρ

c. Momen tahanan lentur yang terjadi

Wbt = 1/6 . b . h2 ……… ( lit. 4, hal 104 )

d. Tegangan lentur yang terjadi

σb =

bt b W M

……… ( lit. 1, hal 112 )

e. Tegangan geser yang terjadi

τg =

A F

f. Momen inersia penampang garpu

Ix = . . 3

12 1

2.4.2. Backrest

Pada kompenen ini adapun rumus yang digunakan untuk menghitung

berat dari bahan yang digunakan adalah.

Gambar 2.6. Backrest

Berat Backrest

W = Q . L1 + Q . L2

2.4.3. Pengarah Atas

Pada kompenen ini terdapat beberapa rumus yang digunakan untuk

menghitung kekuatan dari bahan yang digunakan

a. Tegangan tarik ijin

σt =

V maks t

σ

b. Tegangan tarik yang terjadi

σn =

2.4.4. Knob Assembly

Pada kompenen ini terdapat beberapa rumus yang digunakan untuk

menghitung kekuatan dari bahan yang digunakan.

Gambar 2.7. Knob Assembly

Tekanan permukaan

qo =

z h d

W

. . . 2 π

dimana:

d = diameter efektif

h = tinggi kaitan

z = jumlah ulir

2.4.5. Finger Board

Pada kompenen ini adapun rumus yang digunakan untuk menghitung

Gambar 2.8. Finger Board

W = W1+W2

Dimana :

W1 = berat finger board atas elemen pertama W2 = berat finger board atas elemen kedua. Karena W = ρ.v ;

Maka, W = ρv1 + ρv2.

Dimana : ρ = massa jenis bahan

V = volume.

2.4.6. Inner Mast dan Outer Mast ( tiang utama )

Pada kompenen ini terdapat beberapa rumus yang digunakan untuk

menghitung kekuatan dari bahan yang digunakan, antara lain:

a. Berat (Wg) = ρ.v ;

dimana : ρ = massa jenis bahan

V = volume.

b. Tegangan lengkung/lentur yang terjadi,

σb =

c. Tegangan tarik yang terjadi,

σt= v tmaks

σ

dimana : v = faktor keamanan 4 (dipilih)

2.4.7. Bantalan

Pada kompenen ini terdapat beberapa rumus yang digunakan untuk

menghitung kekuatan dari bahan yang digunakan

a. Beban ekivalen dinamis

Pr = x . v . Fr + y . Fa

b. Umur bantalan

Lh = ( /ρ)ρ

c. Kapasitas dinamis bantalan

c = ρ

d. Tegangan geser

τg =

2.4.8. Lift Cylinder dan Tilt Cylinder

Pada kompenen ini terdapat beberapa rumus yang digunakan untuk

menghitung kekuatan dari bahan yang digunakana.

a. Pengecekan terhadap Buckling

FB = 2 2

. .

S I E π

b. Pengontrolan terhadap angka kerampingan,

λ =

i S

c. jika λ>λo, maka rumus Buckling yang digunakan adalah rumus Euler.

Imin = 2

2

. . .

π E

S F v

Dimana;

λ = angka kerampingan akibat dimensi

i = d/4 (mm)

λo = angka kerampingan tetapan dari bahan.

2.4.9. Sproket dan Rantai

Pada kompenen ini terdapat beberapa rumus yang digunakan untuk

menghitung kekuatan dari bahan yang digunakan

a. Kekuatan tarik rata – rata rantai

Fs =

b. Diameter Pitch sproket

dp =

) / 180

( Z

Sin P

c. Jumlah gigi

Z =

) / arcsin(

180 dp P

2.4.10.Pompa

Pompa yang digunakan pada Forklift ini adalah pompa roda gigi. Pada komponen roda gigi ini digunakan beberapa rumus untuk menghitung kekuatan

pompa tersebut, kapasitas pompa dan daya pompa.

a. Luas penampang piston pada lift cylinder

A = . 2

4 d

π

b. Kapasitas pompa untuk lift cylinder

Q = A . v

c. Kapasitas pompa untuk tilt cylinder

Q =

ρ η .Nrg

.

2700 1

d. Daya pompa roda gigi

Nrg =

1

. 2700

.

η ρ

BAB III

PERHITUNGAN BAGIAN – BAGIAN UTAMA

3.1. Garpu dan Pelindungnya

Bagian ini merupakan komponen yang berhubungan langsung dengan

material yang akan dipindahkan. Garpu berfungsi sebagai tempat landasan dimana

material yang akan dipindahkan, ditempatkan. Garpu dapat digeser sepanjang

Finger Board karena adanya alur Finger Board. Untuk menghentikan pergerakan

garpu pada Finger Board, maka pengarah atas dari garpu dilengkapi dengan

stopper (knob). Knob ini dapat ditarik apabila hendak menggeser kedudukan garpu.

Pada dudukan Finger Board terdapat dudukan rantai yaitu sebagai

pengikat rantai pada Fork Assembly sehingga dapat menaikkan dan menurunkan

Fork Assembly ini. Backrest berfungsi sebagai pelindung dari material yang akan dipindahkan, sehingga material tersebut tidak akan menyentuh tiang utama (mast). Pada perancangan ini, kekuatan dari backrest tidak dihitung, tetapi dianggap sudah aman digunakan.

Keterangan gambar :

1 Garpu (fork) 6. Finger Board bawah

2 Knob 7. Dudukan Finger Board

3 Pengarah atas 8. Dudukan rantai

4 Pengarah bawah 9. Bantalan

5 Finger Board atas 10. Bantalan

3.1.1. Garpu ( Fork )

Garpu ini merupakan komponen yang paling penting, karena komponen

ini langsung berhubungan dengan bahan / material yang akan diangkat. Oleh

karena itu perlu dilakukan perhitungan yang serius, garpu dapat digeser sepanjang

finger Board. Gerakan garpu ini vertikal, fungsinya untuk menaikkan dan menurunkan benda yang akan diangkat, garpu harus dapat menahan beban seberat

2500 [kg] ditambah berat garpu itu sendiri.

a. Titik berat garpu

Wg3 = berat garpu elemen III

Karena, W = ρ . V

Maka,

W = ( V1+V2+V3).ρ

Dimana :

ρ = berat jenis bahan garpu ( kg/m3 )

V = volume ( mm3 )

Bahan yang digunakan garpu ini dari baja carbon paduan dengan berat

jenis bahan baja 7850 (kg/m3)... ( Lit 4,hal 620 ) Jadi, berat elemen I, II dan III, masing – masing adalah :

Wg1 = V1.ρ = (540.60.120)(7850.10-9)

= 30,52 (kg)

Wg2 = V2.ρ = (420.60.120)(7850.10-9)

= 23,74 (kg)

Wg3 = V3.ρ = (500.60.0,5)(7850.10-9)

= 14,13 (kg)

Sehingga berat total dari garpu adalah

b. Perhitungan kekuatan garpu

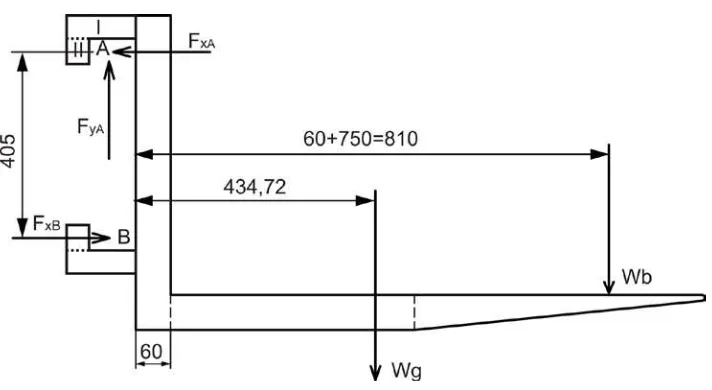

Gambar 3.3. Garpu pada posisi nol derajat

Garpu dapat menahan beban maksimum 2500 (kg), jadi untuk satu garpu

dapat menahan beban maksimum1250 (kg). Dalam hal ini beban yang bekerja

dianggap sebagai beban titik dan jarak pusat beban tergantung dari penempatan

beban di atas garpu namun disini penulis mengambil satu titik dengan jarak 750

mm di ujung garpu.

Momen lentur yang terjadi :

MA = Wg2.210+Wg3.586,7+Wb.750

= (23,74)(210)+(14,13)(586,7)+(1250)(750)

= 950775,471 (kgmm) Momen tahanan lentur :

Wbt = 1/6.b.h2………... (Lit.4 hal 104)

= 1/6(120)(60)2

Tegangan lentur yang terjadi :

σb =

bt b W M

... ( Lit 1 hal 112)

dimana;

Mb = momen lentur yang terjadi (kgmm) Wbt = momen tahanan lentur (mm3)

Jadi; σb =

72000 471 , 950775

= 13,20 (kg/mm2) Tegangan geser yang terjadi ;

τg =

A F

=

( )( )

120 60 1250 13 , 14 74 ,23 + +

= 1,7887 (kg/mm2)

Karena harganya kecil maka diabaikan.

Gambar 3.4. Penampang Garpu

Pada penampang garpu ini dapat dilihat pandangan garpu dari depan /

penampang garpu. Dari gambar 3.4. dapat diketahui luas penampang garpu

c. Defleksi yang terjadi pada garpu

Untuk mengetahui lenturan yang terjadi pada garpu, maka perlu dilakukan

analisa perhitungan untuk mengetahui batas toleransi lenturan yang diijinkan.

Gambar 3.5. Lendutan pada Garpu

Karena berat beban jauh lebih besar dari berat garpu, maka dalam hal ini

berat garpu diabaikan. Besarnya defleksi (lendutan) maksimum yang terjadi pada

garpu, dihitung dengan momen luasan.

y =

I E

x A

. .

dimana :

y = defleksi (lenturan) yang terjadi (mm) E = modulus elastisitas bahan (kg/mm2) A = luasan bidang momen (mm)

x = jarak titik berat bidang momen keujung garpu (mm)

Ix = momen inersia penampang garpu terhadap sumbu mendatar (mm4)

Bahan yang digunakan adalah baja, dimana modulus elastisitasnya adalah

Momen inersia penampang garpu terhadap sumbu mendatar dapat dihitung

dengan rumus :

Ix =

12 1

.b.h3 ………...… (lit 4,hal 593)

=

12 1

(120)(60)3 = 2160000 (mm)

A = (Wb.L)(0,5 L) = (1250)(750)(0,5)(750) = 351 562 500 (kg/mm2)

x = 920 -

3 1

.750 = 670 (mm)

Sehingga :

y = 5,36

) 2160000 )(

10 . 4 , 20 (

) 670 )( 351562500 (

3 = (mm)

Dari hasil perhitungan defleksi yang terjadi y = 5,36 (mm)

3.1.2. Backrest

Backrest berfungsi sebagai pelindung tiang utama dan silinder dari beban yang terdapat pada garpu. Dalam perancangan ini, besarnya gaya – gaya yang

bekerja pada backrest tidak dihitung. Namun demikian bahan yang digunakan

ditentukan dari baja profil “L” yaitu ukuran 45x45x8 dan 45x30x6. sedangkan

pengelasan ditentukan ketebalannya 4 (mm). Berat backrest dapat dihitung dengan persamaan : W = q1.L1+q2.L2

Dimana : q = berat teoritis persatuan panjang

Untuk ukuran 45x45x8, q = 5,15 (kg/m) ... ( lit.4, hal.634 ) 45x30x6, q = 3,25 (kg/m) ... ( lit.4, hal.637 ) Jadi,

W = q1.L1 + q2.L2

W = (5,15.10-3) (L1) + (3,25.10-3) (L2)

W = (5,15.10-3)(900+900+970+970)+(3,25.10-3)(200+200+200)

=21,2 [kg]

3.1.3. Pengarah Atas

a. Berat Pengarah atas

Berat pengarah atas dapat dihitung dengan persamaan:

W = ρ . V

Dimana :

ρ = berat jenis bahan ( kg/m3 )

V = volume ( mm3)

Gambar 3.6. Pengarah atas

Bahan yang digunakan pengara atas ini ialah dari baja carbon dengan berat

Jadi, berat pengarah atas adalah :

Wg = (V1 + V2 ) .ρ

Wg = {(7850.10-9)}{(65.20.120)+(20.20.120)} = (7850.10-9) (156000 + 48000)

= 1,6 (kg)

b. Perhitungan kekuatan pengarah atas

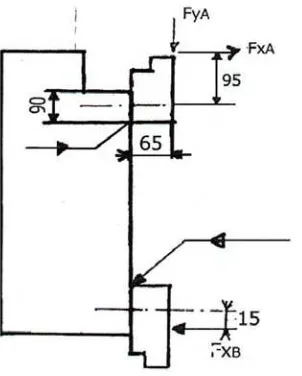

Gambar 3.7. Gaya yang Bekerja pada Pengarah

∑MB =0

Wb.810 + Wg.434,72 – FXA.405 = 0

(1250)(810)+(68,39)(434,72)-FXA.405 =0

FXA = 2573,4

405 5 , 1042230

= (kg)

∑Fy = 0

FyA-Wb- Wg = 0

FyA = Wb+ Wg

∑Fx = 0

FXA - FXB = 0

FXB = FXA = 2573,4 (kg) Momen lentur yang terjadi:

Mb = Wg.434,72 + Wb.810

= (68,39)(434,72) + (1250)(810)

= 1042230,5 (kgmm) Momen tahanan lentur :

Wbt = 1/6.b.h2…...………... (Lit.4 hal 104)

= 1/6(120)(20)2

= 8000 (mm3)

Tegangan lentur yang terjadi :

σb =

bt b W M

... ( Lit 1 hal 112)

dimana;

Mb = momen lentur yang terjadi (kgmm) Wbt = momen tahanan lentur (mm3)

Jadi; σb =

8000 5 , 1042230

= 130,28 (kg/mm2) Tegangan geser yang terjadi ;

τg =

A F

=

( )( )

240039 , 68 1250 20

120

+ =

+Wg

Wb

Bahan yang digunakan untuk pengarah atas adalah baja carbon AISI

1035 (UNS G10350 diroll panas) dengan tegangan tarik maksimumnya adalah 72

(kpsi). Dari tabel tegangan tarik dalam (kpsi) dikalikan dengan 6,89 untuk

mendapatkan tegangan tarik dalam Mpa. ... ( lampiran 1 )

72 (kpsi) x 6,89 = 496,08 Mpa 1 Mpa = 1 N/mm2

= 496,08 N/mm2

Untuk mendapatkan tegangan tarik dalam (kg/mm2) maka (N/mm2) harus dibagi

dengan gaya gravitasi 9,81. Karena setiap benda di bumi dengan massa 1 kg

mengalami gaya gavitasi 9.81 N.

Sehingga:

81 , 9

/ 08 ,

496 N mm2

= 50,6 (kg/mm2)

Tegangan tarik ijin, σt = V

maks t

σ

Dengan, v = factor keamanan

= 4 (dipilih)

jadi, σt = 12,65 4

6 , 50

= (kg/mm2)

Tegangan geser ijin bahan dapat ditentukan berdasarkan hubungan :

τg = (0,6 – 0,8). τt

= 0,7 . τt . (dipilih)

= (0,7).(12,65)

= 8,855 (kg/mm2)

Karena tegangan geser yang terjadi lebih kecil dari tegangan geser ijin

Kalau ditinjau terhadap tarik dan tekan maka tegangan tarik yang terjadi adalah

12,65 (kg/mm2) berarti bahan aman terhadap tarik.

Tegangan tekan ijin dapat ditentukan dari hubungan persamaan :

σtk = ( 1,5 – 2,5 ).σt... (lit.2, hal 31)

= 2.σt (dipilih)

= (2)(12,65) = 25,3 (kg/mm2)

Karena tegangan tekan yang terjadi lebih kecil dari tegangan tekan ijin

bahan, maka baja AISI 1035 aman untuk digunakan.

c. Pengelasan pada pengarah atas

Gambar 3.8. Pengelasan pada pengarah atas

Pengelasan pada bagian ini ditentukan yaitu single v-butt joint pada sisi tegak dan sisi atas sedangkan pada sisi bawah direncanakan adalah single v-butt joint. Direncakan tebal pengelasan, t = 10 (mm)

Luas bidang lasan,

A = (120 – 2t) (t) + (20) (t) + (120 – 2t) (0,5t√2) + (20) (t)

= (120 – 20) (10) + (20) (10) + (120 – 20) (0,5.10√2) + (20) (10)

Tegangan tarik yang terjadi,

σn= A Fn

dimana :

Fn = beban normal total yang terjadi ( beban + berat garpu)

A = luas bidang las

Jadi, σn=

1 , 2107

39 . 1318 1

, 2107

39 , 68 1250

=

+

= 0,625 (kg/mm2)

Karena tegangan tarik dan tegangan geser yang terjadi lebih kecil dari

tegangan tarik dan tegangan geser ijin bahan las dan bahan yang dilas maka

pengelasan aman.

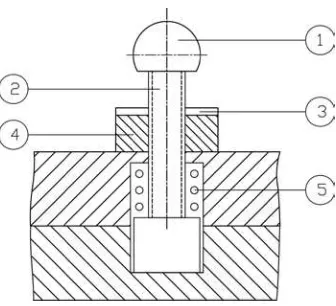

3.1.4. Knob Assembly

Knob ini berfungsi sebagai penahan garpu. Dengan adanya knob ini, garpu tidak akan bergeser. Dimana prinsip kerjanya sangat sederhanan yaitu apabila

knob ditarik / diangkat, maka garpu dapat bergeser sepanjang finger board dan apabila knob dilepaskan kembali maka garpu kembali terkunci pada finger board

sehingga garpu tidak dapat bergeser pada finger board.

Keterangan gambar :

1. Ball knob

2. Poros

3. Pin

4. Dudukan pin

5. Pegas

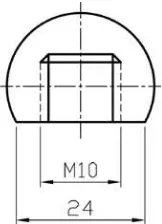

a. Ball knob

Ball knob terbuat dari plastik jenis thermosetting yaitu Epoxy dimana kekuatan tarik maksimumnya 5 – 20 (kpsi). Sesuai dengan fungsinya ball knob ini berfungsi sebagai pengikat poros sekaligus sebangai pegangan saat menarik poros

sehingga garpu dapat terlepas dari fingger board dan garpu dapat digeser

sepanjang fingger board.

Gambar 3.10. Ball knob

Kekuatan tarik Ball knob adalah 5 - 20 kpsi atau 3,5 – 14 (kg/mm2). Dalam hal ini direncanakan 8,75 (kg/mm2).

Jadi, σt =

V tmaks

σ v = 3 (direncanakan), dengan range 3-4 pada beban statis.

= 2,9

3 75 , 8

= (kg/mm2)

= (0,5).(2,9)

= 2,03 (kg/mm2)

Jika ditinjau terhadap titik murni :

σt =

A W

dimana : W = beban angkat

A = luasan bidang yang mengalami tarik,

= (π/4) (L2 – L2) → dianggap sebagai silinder berongga

D = diameter luar ulir dalam

= 10 (mm), untuk M10 A = (π/4) (242 – 102)

= 373,8 (mm2)

Jadi, σt =

8 , 373

10

= 0,027 (kg/mm2)

Karena tegangan tarik yang terjadi lebih kecil dari pada tegangan tarik ijin,

maka ball knob aman terhadap tarik.

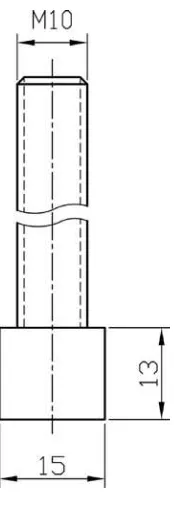

b. Poros

Pada poros ini terjadi tarik dan geser,sedangkan pada ulirnya terjadi tarik,

geser dan tekanan bidang. Poros ini merupakan bagian dari ball Knob, dimana poros ini berfungsi sebagai pengunci garpu agar dapat menggeser garpu sepanjang

Gambar 3.11. Poros

Bahan untuk poros ini dipilih dari baja carbon AISI 1010 dengan kekuatan

tarik maksimum 33 (kg/mm2).

σt =

V tmaks

σ v = 4 (dipilih)

= 8,25 4

33

= (kg/mm2)

kekuatan tarik yang terjadi :

σt = 2

1

) 4 /

( d

W

π

dimana : W = gaya tarik (kg) d1 = diameter inti ulir luar

= 8,376 (mm), untuk M10

Jadi, σt = 2

) 376 , 8 )( 4 / (

10

π

kekuatan geser yang terjadi pada dudukan pegas yaitu:

τt = t d W . .

π

=

13 . 10 .

10

π

= 0,024 (kg/mm2), aman

c. Pegas

Pegas ini adalah komponen dari knob, dimana pegas ini terdiri dari lilitan kawat piano SWP B dengan kekuatan tarik 220 – 240 ( kg/mm2 ). Fungsi dari pegas ini adalah sebagai penahan atau pendorong poros agar garpu dapat terkunci

dan apabila ball knob ditarik maka pegas akan tertarik dan garpu dapat bergerak sepanjang finger board.

Gambar 3.12. Pegas

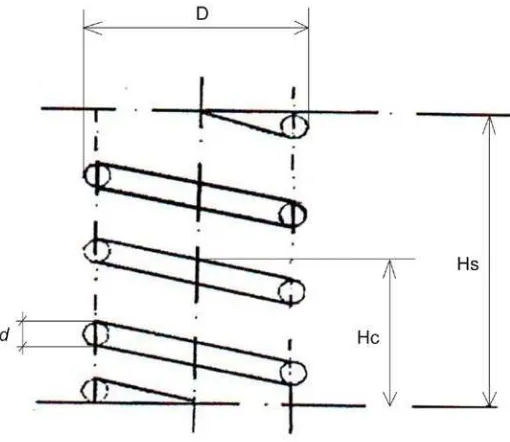

Dari mekanisme pergerakan ini, direncanakan Hc (solid length) = 8 (mm), Jumlah seluruh lilitan,

Dimana :

Dengan demikian,

8 = (4 + 1,5).d → d (kawat) = 1,45 (mm), dari standard (terlampir),

dipilih d (kawat) = 1,40 (mm) ...( lit 6, hal 316 ) Jadi, Hc = (4 + 1,5) (1,40) = 7,7 (mm)

Untuk menyesuaikan dengan pergerakan pegas, maka D = 13 (mm) (ditentukan)

Jadi, c =

D = diameter lilitan

d = diameter kawat

Tegangan maksumum yang terjadi dipermukaan dalam lilitan pegas ini, adalah :

Bahan dipilih dari kawat piano SWP B, dengan kekuatan tariknya 220-240

(kg/mm2). Besarnya tegangan harus diambil maksimum 80 % dari tegangan tariknya.

Jadi, τd = (0,8) (220)

= 176 (kg/mm2).

Karena tegangan yang terjadi lebih kecil dibandingkan harga ini,maka aman

digunakan.

Lendutan maksimum dapat diketahui dengan persamaan :

δ =

Konstanta pegas,

K = 0,745

Tinggi pegas dalam keadaan bebas (Hf)

Tinggi pegas dalam keadaan terpasang (Hs) direncanakan 20 (mm). Perbandingan antara tinggi pegas dalam keadaan bebas dengan diameter lilitan pegas harus lebih

kecil dari 4 untuk menghindari tekuk pada pegas. ... (lit.6, hal. 316)

Hf /D = 21.1/13 = 1.7 < 4 ; berarti aman.

3.1.5. Pengarah Bawah

Pengarah bawah tidak mendapat beban, oleh karena itu pada pengarah

bawah tidak dilakukan analisis gaya – gaya. Namun demikian bahan pengarah

bawah ditentukan sama dengan bahan pengarah atas, yaitu baja AISI 1035.

demikian juga, bahan las ditentukan sama dengan bahan las pada pengarah atas.

Pengarah bawah hanya berfungsi sebagai pengarah untuk pergerakan garpu pada

Finger Board Bawah.

3.1.6. Finger Board Atas

Gambar 3.13. Finger Board Atas

x =

Berat Finger Board Atas dapat dihitung dengan rumus : W = W1+W2

Bahan yang digunakan untuk Finger Board atas ini dipilih dari baja

dengan berat jenis bahan baja 7850 kg/mm3. Jika dimisalkan Finger Board atas adalah pejal penuh.

Jadi,

Ix = Ix1 + Ix2 = 8292612,667 (mm4). Iy1 = 1/12.h.b3 + A1.c2

= (1/12) (100) (65)3 + (100.65) (33,7-32,5)2

= 2297901,667 (mm4) Iy2 = 1/12.h.b3 + A2.c2

= (1/12) (20) (45)3 + (20.45) (42,5-33,7)2

= 221571 (mm4) Jadi,

Iy = Iy1 + Iy2

= 2519472,667 (mm4).

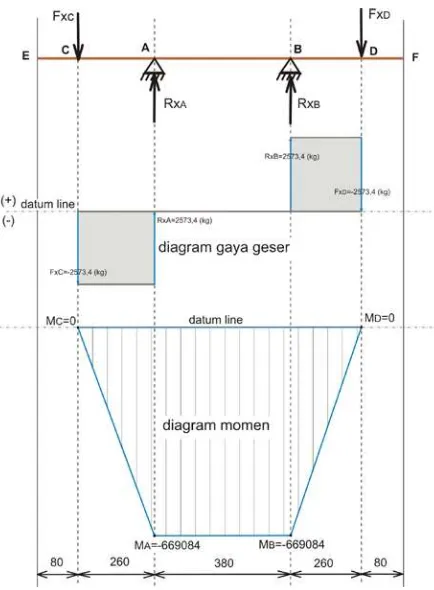

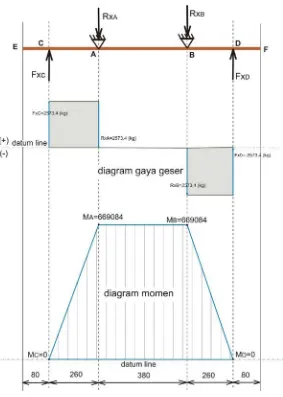

a. Analisa gaya geser dan momen lengkung / lentur.

Gambar 3.14. Gaya –gaya pada Finger Board atas Dari perhitungan sebelumnya, telah diketahui bahwa :

Posisi garpu (titik C dan D) yang menyebabkan bahan maksimum pada Finger Board atas adalah pada saat garpu / pengarah atas berada pada posisi terluar dari

Finger Board atas. Berikut ini dibahas gaya geser dan momen lengkung yang bekerja pada FingerBoard atas. ... (lit.8, hal. 188) b. Gaya-gaya yang bekerja searah dengan sumbu X, (berat backrest diabaikan).

RxA = RxB = 2573,4

2

) 2573,4 2573,4

(

2 =

+ =

+ XD

XC F F

(kg)

MC = 0

MA = - FXC.260 = -(2573,4)(260) = - 669084 (kgmm)

MB = - FXC.640 +RXA.380 = -(2573,4)(640) + (2573,4) (380)

= -669084 (kgmm) MD = 0

Momen tahan lengkung / lentur,

Wbt= x Iy

Dimana : Iy = momen inersia luasan terhadap sumbu Y

x = jarak titk berat kesisi luar terbesar pada sumbu X.

Tegangan lengkung/lentur yang terjadi pada arah sumbu X, adalah :

σb = =

Tegangan geser yang terjadi ;

τg =

c. Gaya – gaya yang bekerja searah sumbu Y, (berat diperhitungkan)

FyE = FyF = 10,6

2 2 , 21

2 = =

backresr W

(kg)

ME = 0

Mc = - FyE.80 = -10,6 . 80 = -848 (kgmm).

MA = - FyE . 340 - FyC . 260 = - (10,6)(340) – (1318,39)(260) = - 346385,4 (kgmm). MB = - FyE . 720 - FyC . 640 + RyA . 380

= - (10,6)(720) – (1318,39)(640) + (1328.99)(380)

= - 346385,4 (kgmm).

MD = - FyE . 980 - FyC . 900 + RyA . 640 + RyB . 260

= - (10,6)(980) – (1318,39)(900) + (1328.99)(640) + (1328,99)(260)

= - 848 (kgmm).

ME = MF = 0

Momen tahanan lengkung/lentur untuk arah sumbu Y,

Wbt= y Ix

Dimana : Ix = momen inersia luasan terhadap sumbu X,

y = jarak terjauh dari titik berat kesisi luar pada sumbu Y.

Tegangan lengkung/lentur yang terjadi pada arah sumbu Y adalah:

σb= 2,4

Tegangan geser yang terjadi,

τg = 0,18

Dari perhitungan di atas dapat diketahui bahwa momen lengkung/lentur

maksimum yang terjadi adalah 8,95 (kg/mm2) dan tegangan geser maksimum yang terjadi adalah 0,35 (kg/mm2). Bahan untuk finger board atas ini ditentukan dari baja AISI 1050, dengan tegangan tarik maksimumnya adalah 105 (kpsi) = 73,7

(kg/mm2)

Tegangan tarik ijin bahan,

σn =

Tegangan lengkung/lentur ijin,

σb = σt = 18,4 (kg/mm2)

Tegangan geser ijin,

τg =0,7. σt = (0,7)(18,4) = 12,9 (kg/mm2)

Karena tergangan geser dan tegangan lengkung/lentur yang terjadi lebih kecil dari

tegangan geser dan tegangan bengkok ijin bahan, maka bahan aman untuk

digunakan.

3.1.7. Finger Board Bawah

Gambar 3.17. Finger Board Bawah

y = 62,7

Berat finger board bawah dianggap sama dengan berat finger board atas Yaitu 61,6 (kg) (sama-sama dianggap pejal penuh).

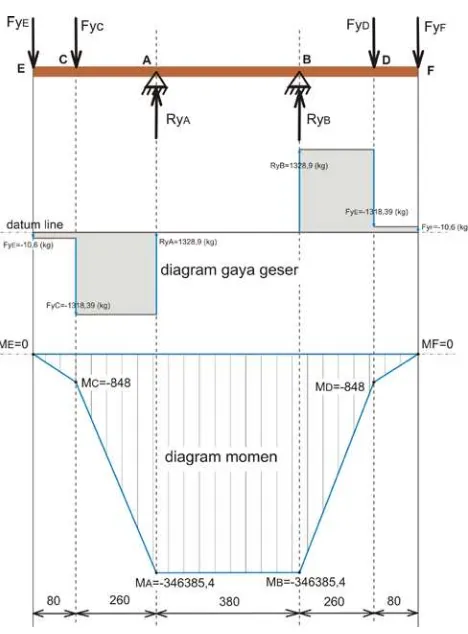

a. Analisa gaya geser dan momen lentur

Gambar 3.18. Gaya-gaya pada Finger Board bawah

Posisi garpu (titik C dan D) yang menyebabkan momen maksimum pada

finger board bawah adalah pada saat garpu pada alur terluar dari finger board

bawah.

Dari perhitungan sebelumnya, telah diketahui bahwa :

FxC = FxD = 2573,4 (kg)

RxA = RxB = 2573,4

2

) 2573,4 2573,4

(

2 =

+ =

+ XD

XC F F

(kg)

MC = 0

MA = FXC.260 = (2573,4)(260) = 669084 (kgmm)

MB = FXC.640 - RXA.380 = (2573,4)(640) - (2573,4) (380)

Gambar 3.19. Diagram gaya geser dan momen lengkung

Bahan untuk finger board bawah ini dipilih dari baja carbon AISI 1050, yang mana tegangan tarik maksimumnya 105 (kpsi) = 73,7 (kg/mm2).

Pengaruh dan jenis pembebanan pada finger board bawah ini, sama dengan

pengaruh jenis pembebanan pada finger board atas dalam arah sumbu X, hanya arahnya saja yang berbeda. Oleh karena itu, tegangan lentur dan geser yang terjadi

pada finger board bawah ini, sama dengan pada finger board atas. Dengan

demikian,untuk bahan AISI 1050 finger board bawah aman terhadap tegangan

3.1.8. Dudukan Finger Board

Gambar 3.20. Dudukan Finger Board

Berat Fork Assembly yang didukung rantai terdiri dari berat beban, garpu,

Finger Board atas , Finger Board bawah, pengarah atas, pengarah bawah, dudukan Finger Board, bantalan dan Backrest.

Berat Fork Assembly yang didukung rantai :

1. Garpu (Wg) 2 x 68,39 kg = 136,78 (kg)

2. Beban (Wb) = 2500 (kg)

3. Backrest (Wbr) = 21,2 (kg)

4. Pengarah atas bawah (Wpa+Wpb) = 3,2 (kg)

5. Finger Board atas (Wfa) = 61,6 (kg) 6. Finger Board bawah (Wfb) = 61,6 (kg)

7. Dudukan Finger Board = 25 (kg)

Berat total = 2777,8 (kg)

Apabila ditinjau hanya sebagian saja, maka Fy = 2800/2 = 1400 (kg) Dengan demikian dapat diketahui reaksi yang terjadi pada titik A dan B.

MA = 0

(1250)(975) + (68,39)(600) +

2

Momen lengkung/lentur maksimum pada dudukan finger board dapat diketahui

dengan persamaan :

MA = FB . 350

= (3627,3) (350)

= 1269555 (kg.mm)

Momen Inersia luasan penampang A terhadap sumbu Z yaitu:

IZ = . . 3

Momen tahanan lengkung/lentur dapat diketahui dengan persamaan:

Jadi tegangan lengkung/lentur yang terjadi :

σb = 1,52 33 , 833333

1269555

= =

bt b W

M

(kg/mm2)

Baja dipilih dari baja AISI 3240 dengan tegangan tarik maksimumnya

adalah 237 (kpsi) = 166,5 (kg/mm2).

σt =

v tmaks

dengan v = 4 (dipilih).

= 41,6

4 5 , 166

= (kg/mm2)

σb = σt = 41,6 (kg/mm2)

Karena tegangan lengkung /lentur yang terjadi lebih kecil dari tegangan

lengkung/lentur ijinya, maka bahan aman digunakan.

a. Perhitungan kekuatan pengelasan

Gambar 3.21. Pengelasan terhadap Finger Board

Luas bidang lasan :

A = 1,414 . h . (d + b)

Dimana :

h = tebal pengelasan = 6 (mm) direncanakan d = panjang pengelasan

jadi,

A = (1,414)(6)(90 + 30)

= 1018,08 (mm2)

Momen inersia satuan terhadap sumbu X dapat dihitung dengan persamaan :

Iu = (3 )

Momen inersia berdasarkan leher las,

I = 0,707 . h . Iu

= (0,707)(6)(243000) = 1030806 (mm4) b. Tinjau pada pengelasan Finger Board atas :

Tegangan geser yang terjadi,

τg = 1,3

Tegangan tarik yang terjadi,

Tegangan lengkung/lentur yang terjadi,

Dengan demikian terjadi tegangan kombinasi pada pengelasan Finger Board atas,

τgc = 2

dimana : τgc = tegangan geser kombinasi yang terjadi.

c. Tinjau pada pengelasan Finger Board bawah :

Tegangan tekan yang terjadi,

σtk= 2,5

Tegangan lengkung/lentur yang terjadi,

σb =

Dengan demikian terjadi tegangan kombinasi,

τgc = σtk+σb

Karena tegangan kombinasi yang terjadi lebih kecil dari pada tegangan

tekan ijin bahan las dan bahan yang akan dilas, maka pengelasan aman untuk

digunakan.

3.1.9. Perhitungan Bantalan pada Dudukan Fingger Board

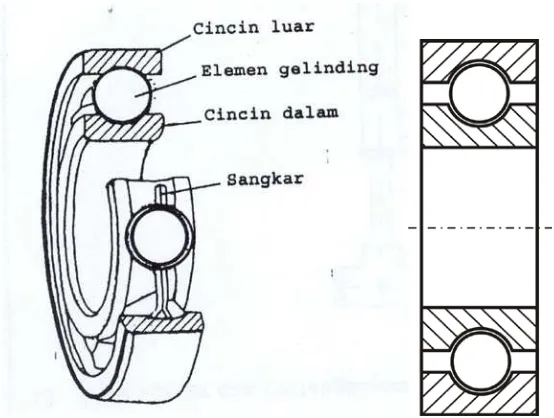

Dalam perancangan ini bantalan yang dipakai adalah bantalan bola radial

alur dalam baris tunggal seperti gambar 3.21. Bantalan ini digunakan pada garpu

sebagai salah satu komponen mesin yang membantu pergerakan garpu naik turun,

dimana bantalan ini berjumlah 4 buah dan dipasangkan diantara Backrest dan

Outer mast (tiang luar).

Gambar 3.22. Bantalan bola radial alur dalam baris tunggal

Untuk dapat menghitung dan mengetahui nomor bantalan yang dipakai

maka harus terlebih dahulu diketahui beberap factor antara lain :

- Gaya yang bekerja pada bantalan

- Dipakai dimana

... ... Dalam

perhitungan terhadap analisa gaya pada dudukan Finger Board, gaya yang

ditumpu oleh bantalan adalah 3627,3 (kg). gaya ini merupakan gaya radial yang bekerja pada bantalan, sedangkan gaya aksial tidak ada. Bantalan ini dipakai

untuk alat pengangkat dan pemakaiannya tidak terus – menerus, sehingga umur

bantalan (Lh) diperoleh 5000 – 15000 (jam)... (lit 6. hal 137).

Persamaan yang digunakan untuk memilih bantalan adalah :

Pr = x . v . Fr + y . Fa ... (lit 6. hal 135).

Dimana :

Pr = beban ekivalen dinamis

x = factor koreksi untuk pembebanan radial

v = factor rotasi cincin yang berputar pada pemakaian

y = factor koreksi untuk pembebanan aksial

Fr = beban radial yang bekerja pada bantalan

Fa = beban aksial yang bekerja pada bantalan

Sehingga, Fr = 3627,3 (kg) Fa = 0

v = 1,2 (untuk cincin bagian luar yang berputar)

Untuk bantalan baris tunggal, bila :

=

r a F v

F

. e ; x = 1 ; y = 0 ... (lit 6. hal 5).

Maka, x = 1, y = 0

Sehingga,

= 4352,76 (kg)

Beban ekivalen dinamis untuk bantalan ini :

P = fw .Pr

Dimana : fw = factor beban = 1 – 1,1 untuk putaran halus.

= 1 (dipilih)

Hubungan beban dan umur bantalan adalah :

Lh = C P p

n.( / )

. 60

106

Dimana : Lh = umur bantalan = 5000 (jam), direncanakan. n = putaran bantalan = 50 (rpm), direncanakan.

Dengan demikian, kapasits dinamis yang terjadi pada bantalan tersebut adalah

10918,3 (kg) = 107108,5 (N)

Dari standard bantalan yang ada, dapat diketahui nomor bantalan yang digunakan

yaitu 6312 C3, dengan data – data sebagai berikut : ... (lit.6, hal. 133)

- Diameter poros bantalan = 60 (mm)

- Diameter luar = 130 (mm)

- Lebar = 31 (mm)

- Kapasitas dinamis = 112 000 (N)

3.1.10. Perhitungan Poros Bantalan

Dari perhitungan sebelumnya, telah diketahui bahwa gaya yang bekerja

pada poros bantalan adalah 3627,3 (kg).

Gambar 3.23. Poros Bantalan pada Dudukan Finger Board

Pada poros terjadi tegangan geser,

τg= A F

dimana : τg = tegangan geser yang terjadi (kg/mm2)

F = gaya radial yang terjadi = 3627,3 (kg)

A = luas penampang geser = π/4 . 602 = 2827,4 (mm2)

Jadi,

τg = 1,3 4 , 2827

3 , 3627

= (kg/mm2)

Bahan untuk poros ini adalah baja carbon AISI 1018 dengan tegangan

tarik maksimum = 54 (kpsi) = 38 (kg/mm2)

σt = v tmaks

σ dengan : v = faktor keamanan

σt = 9,5 4 38

= (kg/mm2)

Tegangan geser ijin,

τg = 0,7 . σt

= (0,7) (9,5)

= 6,65 (kg/mm2).

Karena tegangan geser yang terjadi lebih kecil dari pada tegangan geser ijin bahan

poros, maka bahan aman untuk digunakan.

Poros bantalan ditinjau terhadap pengelasan maka terjadi tegangan geser

dan tegangan lengkung/lentur.

Tegangan geser yang terjadi,

τg = A F

dimana : A = luas bidang lasan

= 1,414 . π . h . r

h = tebal pengelasan = 6 (mm), direncanakan r = 1/2. d = 1/2 . 74 =37 (mm)

jadi, τg =

) 37 )( 6 )( ( 414 , 1

3 , 3627

π

= 3,67 (kg/mm2)

Tegangan lengkung/lentur yang terjadi,

σb = I

r Mb.

dimana : Mb = momen lengkung/lentur yang terjadi

Iu = momen inersia satuan

Dengan demikian terjadi tegangan kombinasi,

σgc = (σ/2)2 +(τg)2

Elektroda yang digunakan adalah E6010 dengan tegangan tarik maksimum

= 62 (kpsi) = 43,5 (kg/mm2). Kekuatan geser ijin bahan las,

Kekuatan geser ijin bahan yang dilas yaitu untuk poros bantalan dimana

σt maks = 38 (kg/mm2)

Kekuatan geser ijin, τg = 0,7. σt maks

= (0,7) (38)

= 26,6 (kg/mm2)

Kekuatan geser bahan yang di las, τgp = v1 . v2 . τg

= (0,41)(0,65)(26,6)

= 6,9 (kg/mm2)

Karena tegangan geser kombinasi yang terjadi lebih kecil daripada

tegangan geser ijin bahan las dan yang akan dilas, maka pengelasan aman untuk

digunakan.

3.2. Inner Mast Assembly

Bagian ini merupakan tiang utama sebagai alur tempat bergeraknya

bantalan (roller) dan juga sebagai tiang utama untuk tingkat kedua. Inner mast

merupakan baja profil khusus yang dibuat melalui penuangan dalam cetakan.

Inner mast bagian bawah dilengkapi dengan sebuah bantalan (roller) yang berfungsi sebagai roller untuk perputaran outer mast, ketika inner mast terangkat keatas maka inner mast sebelah kiri dan inner mast sebelah kanan di fixedkan dengan adanya beam yang dilas pada kedua inner mast (sebelah kiri dan sebelah kanan) yaitu pada bagian sebelah bawah dan sebelah atas. Beam sebelah atas

mempunyai fungsi lain yaitu sebagai tempat dudukan batang torak silinder pada

saat mengangkat inner mast. Beam ini juga berfungsi sebagai stopper dari garpu

Gambar 3.24. Inner mast dan Kelengkapannya Keterangan gambar :

1. Inner mast

2. Bantalan (roller) 3. Beam atas

4. Rod

5. Beam bawah.

3.2.1. Inner mast

Gambar 3.25. Momen Inersia Inner Mast

Titik berat penampang :

x = Momen inersia luasan,

Ix1 = 1/12 . bh3 + A1 .a2

= (1/12)(15)(40)3 + (15.40)(35-14,2)2

Ix3 = 1/12 . bh3 + A3 . a2

= (1/12)(160)(15)3 + (160.15)(14,2-7,5)2

= 152736 (mm4) Ix4 = 1/12 . bh3 + A4 . a2

= (1/12)(10)(30)3 + (10.30)(14,2 + 15)2

= 278292 (mm4) Jadi, Ix = Ix1 + Ix2 + Ix3 + Ix4

= 1 110 196 (mm4) Iy1 = 1/12 . bh3 + A1 .c2

= (1/12)(40)(15)3 + (40.15)(84,2-7,5)2

= 3540984 (mm4) Iy2 = 1/12 . bh3 + A2 .c2

= (1/12)(40)(15)3 + (40.15)(84,2-152,5)2

= 2810184 (mm4) Iy3 = 1/12 . bh3 + A3 . c2

= (1/12)(15)(160)3 + (15.160)(84,2-80)2

= 5162336 (mm4) Iy4 = 1/12 . bh3 + A4 . c2

= (1/12)(30)(10)3 + (30.10)(135 – 84,2)2

= 776692 (mm4) Jadi, Iy = Iy1 + Iy2 + Iy3 + Iy4

= 12290196 (mm4)

Dimana : v = volume masing – masing elemen

ρ = massa jenis bahan inner mast = 7850 (kg/mm3) Jadi :

Wg = (40.15.1880 + 40.15.1880 + 160.15.1880 + 30.10.1880) (7850.10-9)

= 57,6 (kg)

Posisi yang menyababkan maksimum pada inner mast adalah saat nol derajat dan tinggi angkat maksimum.

Dari perhitungan sebelumnya diketahui :

FA = FB = 3627,3 (kg) FC = Win = 57,6 (kg)

Gambar 3.26. Gaya – gaya pada inner mast

∑MD = 0

-FE . 300 + FA . 1495 - FB . 1145 + FC . 95 = 0

-300.FE + (3627,3)(1495) - (3627,3)(1145) + (57,6)(95) = 0

∑ME = 0

-FD . 300 + FA . 1795 – FB . 1445 + FC . 95 = 0

-300.FD + (3627,3)(1795) - (3627,3)(1745) + (57,6)(95) = 0

FD = 622,8 (kg)

Momen lengkung/lentur maksimum yang terjadi,

MD = FE . 300

= 1275030 (kgmm) Momen tahanan lengkung/lentur,

Wb t =

2 , 84 12290196

= 145964,3 (mm3)

Tegangan lengkung/lentur yang terjadi,

σb = 8,7

3 , 145964

1275030

= =

bt b W M

(kg/mm2)

Bahan yang digunakan adalah baja tuang dengan kekuatan tarik maksimum = 91

(kpsi) = 63,9 (kg/mm2) (AISI 1035). ... (lit 5, hal. 485).

σt = v tmaks

σ dimana : v = 4 (dipilih)

= 16

4 9 , 63

= (kg/mm2), sehingga σb = σt = 16 (kg/mm2)

Karena tegangan lentur yang terjadi lebih kecil dari pada tegangan lentur

3.2.2. Bantalan pada Inner Mast

Dalam perhitungan terhadap analisa gaya pada inner mast, diketahui

bahwa gaya yang ditumpu oleh bantalan adalah 4250,1 (kg).Gaya ini merupakan gaya radial yang bekerja pada bantalan, sedangkan gaya aksial tidak ada.

Bantalan ini berjumlah 2 buah yang dipasang pada bagian bawah inner

mast tepatnya di antara inner mast dan outer mast, bantalan ini dipakai untuk alat angkat dan pemakaiannya tidak terus – menerus, sehingga umur bantalan

diperoleh 5000 s/d 15000 (jam). Pr = x . v . Fr + y . Fa

Dimana :

Pr = beban ekivalen dinamis

x = factor koreksi untuk pembebanan radial

y = factor koreksi untuk pembebanan aksial

v = factor perputaran cincin

Fr = beban radial yang bekerja pada bantalan

Fr = beban aksial yang bekerja pada bantalan

Dalam hal ini, Fr = 4250,1 (kg)

Fa = 0

V = 1,2 (untuk cincin bagian luar yang berputar)

Untuk bantalan baris tunggal, bila

e Fr v

Fa =

.

Sehingga,

Pr = (1) (1,2) (4250,1) + 0

= 5100,12 (kg)

Beban eqivalen dinamis untuk bantalan ini,

P = fw . Pr dimana : fw = 1 (direncanakan)

= (1) (5100,12)

= 5100,12 (kg)

Hubungan beban dan umur bantalan adalah :

Lh=

Lh = umur bantalan = 5000 (jam), direncanakan, n = putaran bantalan = 50 (rpm), direncanakan,

Dengan demikian, kapasitas dinamis yang terjadi pada bantalan tersebut

adalah 12577,98 (kg) = 123389,9 (N). Dari standard bantalan yang ada, dapat diketahui nomor bantalan yang digunakan yaitu 6312 C3, dengan data – data

Diameter poros bantalan = 60 (mm)

Diameter luar = 130 (mm)

Lebar = 31 (mm)

Berat = 2,1 (kg)

Kapasitas dinamis = 12578 (kg)

3.2.3. Poros Bantalan pada Inner Mast

Dari perhitungan sebelumnya, telah diketahui bahwa gaya yang bekerja

pada poros bantalan adalah 4250,1 (kg)

Gambar 3.27. Poros Bantalan pada Inner Mast Pada poros terjadi tegangan geser :

τg = A F

dimana :

τg = Tegangan geser yang terjadi (kg/mm2)

F = Gaya radial yang terjadi = 4250,1 (kg) A = Luas penampang geser

= π /4 . d2 = π /4 . (60)2

Jadi,

τg = 1,5 4 , 2827

1 , 4250

= (kg/mm2)

Bahan yang dipilih adalah baja AISI 1018 dengan tegangan tarik maksimumnya

64 (kpsi) = 45 (kg/mm2) . ... (lit.5 , hal. 485)

σt = 11 4 45

= = v tmaks

σ (kg/mm2

)

τg = 0,7 . σt = (0,7) (11)

= 7,87 (kg/mm2)

Karena tegangan geser yang terjadi lebih kecil dari tegangan geser ijin bahan

poros, maka baja AISI 1018 aman untuk digunakan.

Poros bantalan ditinjau terhadap pengelasan.

Gambar 3.28. Pengelasan Poros Bantalan

τg = A F

dimana : τg = Tegangan geser yang terjadi (kg/mm2)

A = Luas bidang lasan

= 1,414 . π.h.r

Jadi,

Tegangan lengkung/lentur yang terjadi :

σb = I

r Mb.

dimana :

Mb = momen lengkung/lentur yang terjadi

= (4250,1) (23,5) = 99877,35 (kgmm) I = momen inersia berdasarkan leher las,

= 675034,1 (mm4),telah dihitung pada pengelasan sebelumnya (pada poros dudukan finger board).

Dengan demikian terjadi tegangan kombinasi,

τgc = 2

Elektroda yang dipilih adalah E6010, dengan tegangan tarik maksimum 62

bentuk pengelasan pada poros bantalan pada dudukan finger board, yaitu las

double sided concave fillet weld T-Joint.

τgw = 8,1 (kg/mm2), telah dihitung

τgp = 6,9 (kg/mm2)

Karena tegangan geser yang terjadi lebih kecil dari tegangan geser ijin bahan las

maka pengelasan aman digunakan.

3.2.4. Beam Atas

Gambar 3.29. Beam Atas pada Inner Mast

Pada beam ini terjadi tegangan lengkung/lentur dimana beam dianggap

merupakan balok jepitan, sehingga perhitungan menggunakan statis tak tentu.

Gambar 3.30. Balok Jepitan Inner Mast

Beban yang terjadi pada balok jepitan ini adalah merupakan berat dari

inner mast adalah 115,2 (kg). Dengan demikian masing – masing gaya yang bekerja pada balok jepitan adalah 57,6 (kg). Karena pembebanan simetris, maka momen maksimum yang terjadi sama untuk kedua ujung.

ML = MR = 2

Momen tahanan lengkung/lentur,

IX = 1/12.bh3

Tegangan lengkung/lentur yang terjadi,

Bahan untuk beam ini ditentukan adalah baja AISI 1018 dengan tegangan

tarik 54 (kpsi) = 38 (kg/mm2). Dengan demikian tegangan tarik ijin inner mast, 5 (kg/mm2) dengan factor keamanan = 4, tegangan lengkung/lentur dianggap sama dengan tegangan tarik, sehingga:

σb = σt = 1,3 (kg/mm2), seperti perhitungan sebelumnya.

Karena tegangan lengkung yang terjadi lebih kecil dari tegangan lengkung ijin

bahan, maka bahan aman digunakan.

3.3. Lift Silinder dan Perlengkapannya

Keterangan gambar

1. Batang torak

2. Lift cylinder

3. Poros

4. Rantai dan sprocket

5. Kepala torak.

Silinder ini merupakan bagian yang berfungsi sebagai pengangkat dan penurun

garpu dan beban. Prinsip kerja dari silinder telah dibahas pada bab terdahulu.

3.3.1. Batang torak

Untuk merancang batang torak terlebih dahulu duketahui beban

maksimum yang diangkat dan tinggi angkat maksimum. Dari perhitungan

terdahulu diketahui bahwa beban angkat adalah 2800 (kg) atau untuk masing –

masing rantai mendukung beban 1400 (kg). Langkah batang torak ini

direncanakan 1480 (mm), ditambah dengan panjang batang torak diluar silinder 285 (mm). Jadi panjang total batang torak saat mencapai tinggi angkat maksimum adalah 1765 (mm), akan cenderung melengkung, akibat gaya yang didukungnya. Peristiwa ini dikenal dengan Buckling. Buckling terjadi apabila gaya Buckling

lebih kecil dari gaya yang didukungnya. Apabila terjadi Buckling maka perlu diperhatikan factor keamanan yang besarnya tergantung dari kerampingan batang.

Angka kerampingan akibat dimensi bahan (λ) perlu dibandingkan dengan angka

kerampingan tetapan dari bahan (λo). Jika λ≥λo, maka hal ini termasuk Buckling

elastis dan dapat digunakan rumus Euler. Jika λ ≤ λo termasuk Buckling tidak

Dari perhitungan sebelumnya telah diketahui bahwa untuk satu sisi, berat

inner mast (Ft) = 57,6 (kg) dan berat dukung rantai (F1) = 1400 (kg). Karena gaya yang digunakan adalah rantai, maka F1 = F2 = 1400 (kg). Jadi beban angkat total

yang didukung oleh batang torak adalah dua kali (Ft + F1 + F2) =

(2)(1400+1400+57,6) = 5715,2 (kg) ≈ 5720 (kg).

Gambar 3.32. Gaya pada Batang Torak

Bahan yang digunakan untuk batang torak ini adalah baja carbon AISI

1040 dengan tegangan tarik maksimumnya adalah 85 (kpsi) = 60 (kg/mm2). Dalam hal ini diambil factor keamanan = 4.

Pada batang torak terjadi tekan dan lengkung.

Tegangan tekan yang terjadi,

σtk = A F

Dimana :

F = beban yang didukung = 5720 (kg) A = luas penampang = π/4 . d2

jadi :

σtk = 2 40 . 4 / 5720

π

= 4,55 (kg/mm2)

Tegangan lengkung/lentur yang terjadi,

σb = bt

b W

M

Dimana :

Mb = momen lengku ng/lentur yang terjadi

= 1400.95 + 57,6.65 – 1400.35 = 59744 (kgmm) Wbt = momen tahanan lengkung/lentur

= π/32 .d3 = (π)/(32)(40)2 = 6283,2 (mm3) Jadi,

σb = 9,5 2 , 6283

59744

= (kg/mm2)

Dengan demikian terjadi tegangan kombinasi,

= σtk + σb ... (lit.4 hal 352)

Karena bahan yang digunakan mempunyai σt maks = 60 (kg/mm2) maka :

σt = 15 4 60

. = =

v maks t

σ (kg/mm2

)

σtk = 1,5 – 2,5 . σt

= 1,5 . σt (dipilih)

= (1,5)(15)

Karena tegangan tekan total yang terjadi lebih kecil dari tegangan tekan ijin

bahan, maka bahan aman digunakan.

a. Pengecekan terhadap Buckling

FB = 2

E = Modulus Elastisitas bahan

= 20,4 103 (kg/mm2), untuk bahan baja.

Karena gaya Buckling hanya 2030,4 (kg), sedangkan gaya yang terjadi 5720 (kg), Maka pada batang torak terjadi Buckling.

b. Pengontrolan terhadap angka kerampingan

λ = 353 10

3530 =

Angka kerampingan bahan (λo) didapat dari persamaan :

λo = π

Untuk penyelesaian terhadap komponen lainnya, maka diambil d = 78 (mm). Batang torak ini dikaitkan/diikat dengan piston dengan menggunakan

sebuah seal o-ring. Penggunaan o-ring ini dianggap sudah cukup aman, karena pengaruh tegangan aksial antar batang torak tidak ada (dianggap tidak ada). Untuk

- material ; Nitril

- symbol ; NBR - hardness shore ; 90

- temperature ; -20 + 100 oC

- ukuran ; 18,77 x 1,78 (mm)

3.3.2. Silinder Hidrolik

Silinder yang digunakan adalah selinder yang mempunyai rongga dengan

konstruksi yang terbuka dan digolongkan kedalam jenis silinder yang berdinding

tipis, dikatakan berdinding tipis karena t<1/10.d ... (lit.1 hal.175)

Dimana:

t = tebal dinding selinder (mm) d = Diameter dalam selinder (mm)

Bahan silinder diambil dari standard pipa Amerika dengan ketentuan sebagai

berikut: ... (lit.5 hal. 484).

- Jenis pipa : Pipa ekstra kuat ganda

- Diameter pipa : 4,5” (114,3 mm)

- Tebal silinder : 17,526 (mm)

Tekanan yang terjadi didalam silinder adalah tekanan oli yang melawan beban

akibat beban angkat dan gesekan. Beban angkat tersebut adalah gaya tarik pada

Dimana:

ρ = massa jenis bahan = 7859.10-9 (kg/mm3)

ν = volume batang piston = π/4.d2.L = π/4.782.1750 = 8362134,246 (mm3)

Jadi berat batang piston = (7850.10-9) (8362134,246)

= 65,64 (kg)

Dengan demikian beban angkat total yang terjadi pada silinder adalah

5720 + 65,64 + 30 = 5815,64 (kg) ≈ 6000 (kg)

Tekanan maksimum yang dibutuhkan untuk menaikkan batang torak adalah:

A F fe p=

Dimana:

p = tekanan dalam selinder (kg/mm2) F = berat angkat total (kg)

A = luas penampang dalam selinder (mm2)

fe = faktor koreksi = 1,2 ditentukan ... (lit. 6 hal.7)

Direncanakan bahwa diameter dalam silinder adalah 100 (mm) Jadi, A = π/4.(d)2 = π/4 . (100)2

= 7853,98 (mm2)

Dengan demikian tekanan dalam silinder adalah:

) 98 , 7853 (

) 6000 )( 2 , 1 ( = p

= 0,932 (kg/mm2) ≈ 1 (kg/mm2)

Tegangan yang terjadi didalam dinding silinder adalah

a. Tegangan tangensial (circumfrensial stress)

a. Tegangan tangensial yang terjadi :

b. Tegangan longitudinal yang terjadi :

t

Baja yang digunakan untuk silinder adalah baja AISI 3140 dengan tegangan tarik

maksimum 91 (kpsi) = 64 (kg/mm2) ... (lit.5 hal.486)

Karena tegangan tarik yang terjadi lebih kecil dari tegangan tarik ijin bahan

Tinjau terhadap tekanan permukaan,

Dari tabel 3.1. di bawah ini dapat diambil tekanan permukaan yang diizinkan

untuk besi cor adalah 1,3 – 1,8 (kg/mm2) ... (lit.6 hal.298)

Bahan Kecepatan luncur Tekanan permukaan yang

diizinkan qa (kg/mm2)

Baja

Perunggu Kecepatan rendah 1,8-2,5

Perunggu 3,0 m/min atau kurang 1,1-1,8 Kurmi,RS, Strength

of material,13th edition

Besi cor 3,4 m/min atau kurang 1,3-1,8 Kurmi,RS, Strength

of material,13th edition

Perunggu

Besi cor 6,0-12,0 m/min

0,6-1,0 Kurmi,RS, Strength

of material,13th edition

0,4-0,7,Utomo,Alat

Pengangkat & Pompa,

PT.Pradya Paramitha.

Perunggu 15,0 m/min atau lebih 0,1-0,2

Tabel 3.1. Tekanan permukaan yang diizinkan pada ulir

Tekanan permukaan pada ulir

Z

Karena yang terjadi lebih kecil dari tegangan permukaan ijin maka ulir aman

Tinjau terhadap tegangan geser

Tegangan geser izin bahan selinder adalah 0,658 (kg/mm2). Karena yang terjadi lebih kecil, maka aman. Bahan untuk tutup selinder ditentukan sama

dengan bahan silinder. Ulir yang ada pada tutup silinder merupakan pasangan dari

ulir silinder. Ulir pada tutup selinder ini merupakan ulir dalam.

Jika ditinjau gaya-gaya yang terjadi terhadap ulir selinder dan dibandingkan

dengan kekuatan yang dimiliki bahan silinder, maka ulir pada tutup silinder ini,

aman.

3.3.3. Torak

Pada torak bila ditinjau akibat adanya gaya yang bekerja yang dihasilkan

batang torak. Hal inilah yang menyebabkan terjadinya geser pada daerah

kritisnya.

Gambar 3.33. Torak

Bahan yang dipilih untuk torak ini adalah perunggu fosfor cor dengan lambang PCB 2B ... (lit.6 hal.337).

Dipilihnya bahan ini adalah karena beberapa pertimbangan antara lain:

- Diperlukan permukaan torak yang halus untuk mengurangi gesekan dengan

dinding silinder

- Torak akan lebih dahulu rusak dibandingkan komponen utama lainnya, jika

terjadi pembebanan yang berlebihan.

Kekuatan tarik bahan = 30 (kg/mm2)

Faktor keamanan = 4(dipilih)

Jadi,

Tegangan tarik ijin bahan, 7,5( / )

4

30 2

mm kg t

t = = =

ν σ σ

Tegangan geser ijin bahan, σg =0,6.σt =(0,6)(7,5)π

Gaya yang menyebabkan tegangan geser pada torak adalah bekerjanya

tekanan fluida pada seluruh permukaan torak dan mendapat perlawanan dari gaya

efektif yang bekerja pada batang torak.

Tegangan geser yang terjadi,

A F

g =

τ

Dimana:

F = gaya yang menyebabkan tegangan geser

= p.π/4.(D2 – d2) = (1)(π/4)(1002 – 782)

Tegangan geser yang terjadi dianggap sama dengan tegangan ijin bahan, sehingga

F

Berdasarkan pertimbangan keamanan, proses pembuatan dan umur pemakaian