PENGARUH PENAMBAHAN AKTIVATOR ZnCl

2, KOH,

DAN H

3PO

4TERHADAP PRODUK KARBON AKTIF

DARI PELEPAH AREN (Arenga Pinnata)

SKRIPSI

Oleh

100405048

MARINA OLIVIA ESTERLITA

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

PENGARUH PENAMBAHAN AKTIVATOR ZnCl

2, KOH,

DAN H

3PO

4TERHADAP PRODUK KARBON AKTIF

DARI PELEPAH AREN (Arenga Pinnata)

SKRIPSI

Oleh

100405048

MARINA OLIVIA ESTERLITA

SKRIPSI INI DIAJUKAN UNTUK MELENGKAPI SEBAGIAN

PERSYARATAN MENJADI SARJANA TEKNIK

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

PERNYATAAN KEASLIAN SKRIPSI

Saya menyatakan dengan sesungguhnya bahwa skripsi dengan judul:

PENGARUH PENAMBAHAN AKTIVATOR ZnCl2, KOH, DAN H3PO4

TERHADAP PRODUK KARBON AKTIF

DARI PELEPAH AREN (ARENGA PINNATA)

yang dibuat untuk melengkapi sebagian persyaratan menjadi Sarjana Teknik pada Departemen Teknik Kimia Fakultas Teknik Universitas Sumatera Utara, sejauh yang saya ketahui bukan merupakan tiruan atau duplikasi dari skripsi yang sudah dipublikasikan dan atau pernah dipakai untuk mendapatkan gelar kesarjanaan di lingkungan Universitas Sumatera Utara maupun di Perguruan Tinggi atau instansi manapun, kecuali bagian yang sumber informasinya dicantumkan sebagaimana mestinya.

Medan, 23 Januari 2015

PRAKATA

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa atas limpahan rahmat dan karunia-Nya sehingga skripsi ini dapat diselesaikan. Tulisan ini merupakan skripsi dengan judul PENGARUH PENAMBAHAN AKTIVATOR ZnCl2, KOH, DAN H3PO4 TERHADAP PRODUK KARBON AKTIF DARI

PELEPAH AREN (Arenga Pinnata), berdasarkan hasil penelitian yang penulis

lakukan di Departemen Teknik Kimia Fakultas Teknik Universitas Sumatera Utara. Skripsi ini merupakan salah satu syarat untuk mendapatkan gelar sarjana teknik.

Selama melakukan penelitian sampai penulisan skripsi ini penulis banyak mendapat pengarahan dan bimbingan dari dosen pembimbing penulis. Untuk itu secara khusus penulis mengucapakan terima kasih dan penghargaan sebesar-besarnya kepada :

1. Ir. Netti Herlina, MT. yang telah membimbing penulis dalam menyelesaikan penelitian dan penulisan skripsi ini.

2. Dr. Ir. Hamidah Harahap, MSc selaku Dosen Pembimbing Akademik yang telah membimbing penulis dalam hal akademik selama penulis kuliah di Teknik Kimis USU.

3. Ir. Renita Manurung, MT, selaku Koordinator Penelitian dan Skripsi. 4. Dr. Eng. Irvan, ST, MT, selaku Ketua Departemen Teknik Kimia USU. 5. Dr. Fatimah, ST, MT, selaku Sekretaris Departemen Teknik Kimia USU. 6. Prof. Dr. Ir. Muhammad Turmuzi, M.S. selaku dosen penguji yang telah

memberikan saran dan masukan untuk kesempurnaan skripsi ini.

7. Dr. Ir. Iriany, M.Si. selaku dosen penguji yang telah memberikan saran dan masukan untuk kesempurnaan skrispi ini.

8. Staf Pengajar Jurusan Teknik Departemen Teknik Kimia Universitas Sumatera Utara Medan yang telah memberikan pengajaran selama perkuliahan sebagai bekal untuk penulisan skripsi ini.

10.Donny Heri Pasaribu, ST sebagai teman baik penulis yang selalu mendampingi sampai selesainya skripsi ini.

11.Teman Sejawat terutama stambuk 2010 yang telah membantu penulis dalam menyelesaikan penelitian dan penulisan skripsi ini.

12.Seluruh pihak yang telah banyak memberi bantuan kepada penulis dalam penyelesaian Tugas Sarjana ini yang tidak dapat disebutkan satu per satu.

Penulis menyadari bahwa skripsi ini masih jauh dari sempurna oleh karena itu penulis mengharapkan saran dan masukan demi kesempurnaan skripsi ini. Semoga skripsi ini memberikan manfaat bagi pengembangan ilmu pengetahuan.

Medan, Februari 2015

Penulis,

DEDIKASI

Penulis mendedikasikan skripsi ini kepada

keluarga besar penulis atas dukungan

dan kasih sayang mereka, terutama

kepada ayahanda P. Simarmata, SH

RIWAYAT HIDUP PENULIS

Nama: Marina Olivia Esterlita NIM: 100405048

Tempat / Tanggal Lahir: Jakarta / 26 November 1992

Nama Orang Tua: P. Simarmata

Alamat Orang Tua: Jl. Kenari Ujung No. 2A Tangerang Selatan

Asal Sekolah

• TK Strada Bhakti Utama Jakarta Selatan tahun 1997 – 1998 • SD Strada Bhakti Utama Jakarta Selatan tahun 1998 – 2004 • SMP Strada Bhakti Utama Jakarta Selatan tahun 2004 – 2007 • SMA Negeri 70 Jakarta Selatan tahun 2007 – 2010

Pengalaman Organisasi / Kerja

• Pemerintahan Mahasiswa Fakultas Teknik periode 2012 – 2013 sebagai Sekretaris Ristek (Riset dan Teknologi)

• Himatek periode 2013 – 2014 sebagai Anggota Litbang (Penelitian dan Pengembangan)

ABSTRAK

Karbon aktif dapat dibuat dari bahan baku lignoselulosa seperti pelepah aren. Kemampuan adsorpsi dari karbon aktif dapat ditingkatkan dengan proses aktivasi secara termal dan kimia. Penelitian ini bertujuan untuk mengetahui pengaruh suhu karbonisasi dan agen aktivator dalam pembuatan karbon aktif, serta untuk mengetahui suhu optimal dan jenis aktivator terbaik untuk karbon aktif pelepah aren. Bahan – bahan yang digunakan antara lain pelepah aren, iodin, kalium hidroksida, zink klorida, asam fosfat, natrium tiosulfat, aquadest, dan amilum.

Variabel – variabel yang diamati antara nilai rendemen arang, kadar air, dan kemampuan karbon aktif dalam meyerap larutan iodin. Penelitian diawali dengan pelepah aren direndam dalam masing – masing larutan aktivator KOH, ZnCl2,dan

H3PO4 pada suhu kamar selama 24 jam kemudian dikarbonisasi di furnace dengan

suhu 4000C, 5000C, dan 6000C kemudian dihitung rendemen arang, kadar air, dan kemampuan penyerapan terhadap larutan iodin. Hasil penelitian memperlihatkan suhu karbonisasi berbanding lurus terhadap % rendemen arang. Rendemen tertinggi untuk karbon aktif yang diimpregnasi agen aktivator diperoleh pada karbon aktif yang diimpregnasi ZnCl2 pada suhu 4000C yaitu sebesar 82,04%. Kadar air tertinggi

diperoleh pada karbon aktif yang tidak diaktivasi secara kimia yaitu sebesar 27%, sedangkan yang terendah diperoleh pada karbon aktif yang diimpregnasi dengan H3PO4. Karbon aktif yang memiliki bilangan penyerapan iodin terbesar juga didapat

pada karbon aktif yang dikarbonisasi pada suhu 5000C dan diaktivasi oleh H 3PO4

yaitu sebesar 767,745 mg iodin/gram karbon aktif, nilai ini telah memenuhi SNI.

ABSTRACT

Activated carbon can be made from lignocellulosic raw materials such as palm fronds. Adsorption capacity of activated carbon can be increased by thermally and chemically activation process. This research aimed to determine the effect of carbonization temperature and activator agent in making activated carbon, as well as to determine the optimum temperature and best activator agent to palm frond. Materials used include palm fronds, iodine, potassium hydroxide, zinc chloride, phosphoric acid, sodium thiosulphate, aquadest, and starch. Variables that had been observed including value of the charcoal yield, moisture content, and the ability of activated carbon to absorb iodine solution. The research begins with a palm frond soaked in each activator solution of KOH, ZnCl2, and H3PO4 at room temperature

for 24 hours and then carbonized in the furnace at a temperature of 4000C, 5000C, and 6000C and then calculated the yield of charcoal, moisture content, and absorption ability of the iodine solution. The results showed carbonization temperature is directly proportional to the % yield of charcoal. The highest water content obtained in the activated carbon not chemically activated of 27%, while the lowest obtained in the activated carbon impregnated by H3PO4 of 6%. Activated

carbon which has the largest number of iodine absorption was also obtained on the active carbon carbonized at a temperature of 5000C and activated by H3PO4 is equal

to 767.745 mg iodine / g of activated carbon, the value is in compliance with SNI. Kata kunci: palm fronds activated carbon, carbonizations and activator agents,

DAFTAR ISI

Halaman PERNYATAAN KEASLIAN SKRIPSI i

PENGESAHAN ii

PRAKATA iii

DEDIKASI iv

RIWAYAT HIDUP PENULIS v

ABSTRAK vi

ABSTRACT vii

DAFTAR ISI viii

DAFTAR GAMBAR x

DAFTAR TABEL xii

DAFTAR LAMPIRAN xiii

DAFTAR SINGKATAN xiv

DAFTAR SIMBOL xv

BAB I PENDAHULUAN 1

1.1 LATAR BELAKANG 1

1.2 PERUMUSAN MASALAH 4 1.3 TUJUAN PENELITIAN 4 1.4 MANFAAT PENELITIAN 4 1.5 RUANG LINGKUP PENELITIAN 4 BAB II TINJAUAN PUSTAKA 6

2.1 AREN 6

2.2 KARBON AKTIF 7

2.3 ADSORPSI 14

2.4 KUALITAS KARBON AKTIF DENGAN

AKTIVATOR KOH 18

2.5 KUALITAS KARBON AKTIF DENGAN AKTIVATOR ZnCl2

19

2.6 KUALITAS KARBON AKTIF DENGAN AKTIVATOR H3PO4

2.7 DESKRIPSI PROSES 20

2.8 ANALISA BIAYA 22

BAB III METODOLOGI PENELITIAN 24 3.1 LOKASI DAN WAKTU PENELITIAN 24

3.2 BAHAN 24

3.3 PERALATAN 24

3.4 PROSEDUR PENELITIAN 25 3.5 PROSEDUR ANALISA 26 3.6 FLOWCHART PENELITIAN 28 BAB IV HASIL DAN PEMBAHASAN 34

4.1 HASIL PEMBUATAN KARBON AKTIF PELEPAH

AREN 34

4.2 HASIL ANALISA RENDEMEN KARBON AKTIF

PELEPAH AREN 39

4.3 HASIL ANALISA BILANGAN IODIN KARBON

AKTIF PELEPAH AREN 41 4.4 HASIL ANALISA KADAR AIR DARI KARBON

AKTIF PELEPAH AREN 45 BAB V KESIMPULAN DAN SARAN 48

5.1 KESIMPULAN 48

5.2 SARAN 48

DAFTAR PUSTAKA 49

LAMPIRAN 1 58

LAMPIRAN 2 61

DAFTAR GAMBAR

Halaman Gambar 2.1 Pelepah Aren 6 Gambar 2.2 Karbon Aktif 8 Gambar 2.3 Struktur Fisik Karbon Aktif 12 Gambar 2.4 Struktur Kimia Karbon Aktif 13 Gambar 2.5 Struktur Pori Karbon Aktif 16 Gambar 3.1 Flowchart Persiapan Bahan Baku 28 Gambar 3.2 Flowchart Persiapan Larutan KOH 28 Gambar 3.3 Flowchart Persiapan Larutan ZnCl2 29

Gambar 3.4 Flowchart Persiapan Larutan H3PO4 29

Gambar 3.5 Flowchart Pembuatan Karbon Aktif dengan Aktivator KOH 30 Gambar 3.6 Flowchart Pembuatan Karbon Aktif dengan Aktivator ZnCl2 30

Gambar 3.7 Flowchart Pembuatan Karbon Aktif dengan Aktivator H3PO4 31

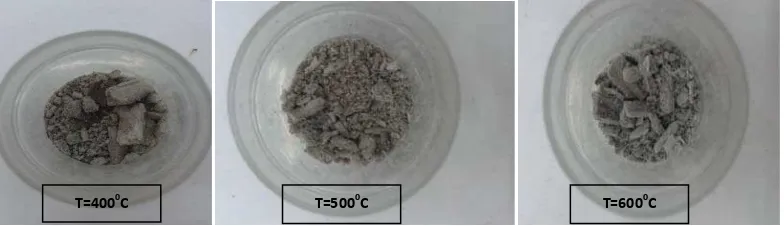

Gambar 3.8 Flowchart Perhitungan Rendemen Arang 31 Gambar 3.9 Flowchart Analisa Bilangan Iodin 32 Gambar 3.10 Flowchart Uji Kadar Air 33 Gambar 4.1 Karbon Aktif Pelepah Aren Tanpa Aktivator 35 Gambar 4.2 Karbon Aktif Pelepah Aren yang Diimpregnasi dengan KOH 36 Gambar 4.3 Karbon Aktif Pelepah Aren dengan Aktivator ZnCl2 37

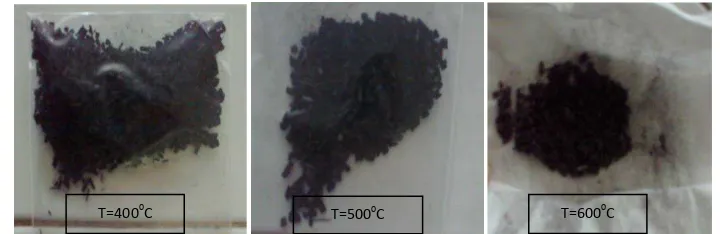

Gambar 4.4 Karbon Aktif Pelepah Aren dengan Aktivator H3PO4 38

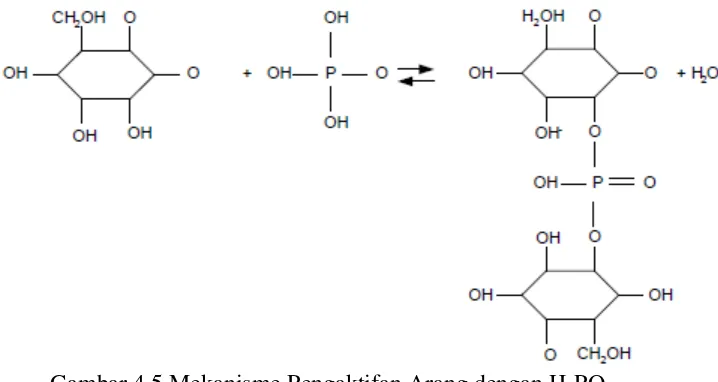

Gambar 4.5 Mekanisme Pengaktifan arang dengan H3PO4 39

Gambar 4.6 Grafik Pengaruh Suhu Karbonisasi dan Jenis Aktivator

terhadap Rendemen Arang 40 Gambar 4.7 Grafik Pengaruh Suhu Karbonisasi dan Jenis Aktivator terhadap

Jumlah Iodin yang Terserap 42 Gambar 4.8 Grafik Pengaruh Suhu Karbonisasi dan Jenis Aktivator terhadap

Kadar Air 45

Gambar L3.4 Foto Proses Pencucian Karbon Aktif Pelepah Aren 65 Gambar L3.5 Foto Karbon Aktif Pelepah Aren 65 Gambar L3.6 Foto Karbon Aktif Tanpa Aktivator 66 Gambar L3.7 Foto Karbon Aktif Menggunakan Aktivator KOH 66 Gambar L3.8 Foto Karbon Aktif Menggunakan Aktivator ZnCl2 66

Gambar L3.9 Foto Karbon Aktif Menggunakan Aktivator H3PO4 66

DAFTAR TABEL

Halaman Tabel 1.1 Data Ekspor-Impor Karbon Aktif di Indonesia 2 Tabel 2.1 Persyaratan Arang Aktif Standar Nasional Indonesia 06-3730-1995 11 Tabel 2.2 Penggunaan KarbonAktif 14 Tabel 2.3 Tabel Luas Permukaan Karbon Aktif dari Biomassa dan Limbah 18 Tabel L1.1 Hasil Analisa Rendemen Arang

Tabel L1.2 Hasil Analisa Kadar Air 59 58

DAFTAR LAMPIRAN

Halaman LAMPIRAN 1 DATA HASIL PERCOBAAN 58

L1.1 DATA HASIL ANALISA RENDEMEN ARANG 58 L1.2

L1.3

DATA HASIL ANALISA KADAR AIR DATA HASIL ANALISA BILANGAN IODIN

59 60 LAMPIRAN 2 CONTOH HASIL PERHITUNGAN 61 L2.1 PERHITUNGAN RENDEMEN ARANG 61 L2.2 PERHITUNGAN KADAR AIR 62 L2.3 PERHITUNGAN BILANGAN IODIN 62 LAMPIRAN 3 FOTO HASIL PERCOBAAN 64 L3.1 FOTO SAMPEL PELEPAH AREN 64 L3.2 FOTO PROSES PEMBUATAN KARBON AKTIF

PELEPAH AREN 64

L3.3 FOTO HASIL PEMBUATAN KARBON AKTIF

PELEPAH AREN 66

DAFTAR SINGKATAN

SNI Standar Nasional Indonesia

DAFTAR SIMBOL

Simbol Keterangan Dimensi

C Karbon

O Oksigen

% Persen

CO2 Karbondioksida

N Nitrogen

H2O Air

H3PO4 Asam fosfat

KOH Kalium hidroksida ZnCl2 Zinkum klorida

HCl Asam klorida NaOH Natrium hidroksida

oC Celcius

Na2S2O3 Natrium tiosulfat

B Volume Natrium Tiosulfat yang terpakai saat titrasi

karbon aktif (ml)

C Normalitas Natrium Tiosulfat N

D Normalitas iodin N

W Massa karbon aktif g

BAB I

PENDAHULUAN

1.1 LATAR BELAKANG

Karbon aktif merupakan padatan berpori yang dibuat dari bahan baku yang mengandung karbon dengan proses khusus sehingga memiliki permukaan yang aktif dan bersifat selektif pada penggunaannya. Proses khusus dalam pembuatan karbon aktif meliputi proses aktivasi fisika dan aktivasi kimia yang dapat membuat pori-pori dari bahan baku terbuka sehingga daya serapnya lebih besar dari karbon biasa. Karbon aktif merupakan karbon amorf dengan luas permukaan sekitar 300 sampai 2000 m2/gr[1,2]. Luas permukaan yang sangat besar ini karena mempunyai struktur pori-pori, pori-pori inilah yang menyebabkan karbon aktif mempunyai kemampuan untuk menyerap.

Karbon aktif telah dipergunakan secara luas, terutama di bidang industri, sebagai sorben (penyerap) karena kapasitas adsorpsi yang besar pada banyak jenis zat terlarut (solut). Karbon aktif digunakan dalam bidang perlindungan lingkungan dari bahan kimia, makanan dan farmasi, hidrometalurgi, industri katalis, carrier, bahan elektroda, pertahanan militer-kimia dan sebagainya [3]. Dalam dunia industri karbon aktif sangat diperlukan karena dapat mengabsorbsi bau, warna, gas, dan logam. Pada umumnya karbon aktif digunakan sebagai bahan penyerap dan penjernih. Karbon aktif dapat mengadsorbsi gas dan senyawa-senyawa kimia tertentu atau sifat adsorbsinya selektif, tergantung pada besar atau volume pori-pori dan luas permukaan. Daya serap karbon aktif sangat besar, yaitu 25-1000 % terhadap berat karbon aktif [4].

Karbon aktif turut membangun perekonomian nasional, karbon aktif telah menjadi penting dalam ekonomi nasional dan pembangunan pertahanan nasional. Kebutuhan Indonesia akan karbon aktif untuk bidang industri masih relatif tinggi disebabkan semakin meluasnya pemakaian karbon aktif pada sektor industri. Permintaan karbon aktif akan terus meningkat sebesar 9% per tahun sampai dengan 2014 dan konsumsi karbon aktif dunia tahun 2014 diperkirakan 1,7 juta ton per tahun [5]. Indonesia sendiri memiliki data ekspor impor karbon aktif sebagai berikut:

Tahun Impor (Kg/ Tahun)

Ekspor

(Kg/Tahun)

2007 7.943.320 76.324.910 2008 8.126.032 27.005.688 2009 10.739.130 24.791.393 2010 11.220.900 24.791.393 2011 14.064.160 21.652.271

Sangat disayangkan pemenuhan akan kebutuhan karbon aktif masih dilakukan dengan cara mengimpor. Padahal, jika meninjau sumber daya alam di Indonesia yang melimpah, maka sangatlah mungkin kebutuhan karbon aktif dapat dipenuhi dengan produksi dari dalam negeri. Karena sebenarnya karbon aktif dapat dibuat dari segala jenis bahan baku yang berasal dari hewan, tumbuh-tumbuhan, limbah ataupun mineral yang mengandung karbon [2,6].

Dari uraian di atas, salah satu alternatif untuk mengurangi ketergantungan terhadap impor karbon aktif adalah dengan memanfaatkan sumber daya alam (SDA) yang tersedia di Indonesia seperti misalnya tanaman aren (Arenga pinnata).

Tanaman Aren yang mempunyai nama latin Arenga pinnata merupakan jenis

tanaman Palmae dan memiliki nama sinonim dengan Arenga saccharifera. Tanaman

Berdasarkan penelitian tentang pembuatan karbon aktif dari cangkang kelapa sawit menggunakan aktivasi fisika, kimia, dan fisika - kimia yaitu dengan pemanasan pada suhu 750 0C dan aktivator ZnCl2 maka diperoleh hasil bahwa karbon aktif yang

dibuat dari cangkang kelapa sawit dengan proses aktivasi secara fisika-kimia mempunyai daya serap yang paling baik di antara arang aktif lain yang diaktivasi dengan proses fisika dan kimia. Didapatkan hasil pada waktu penyerapan 4 jam,

arang aktif berdiameter 355 μm dengan aktivasi fisika-kimia mampu menyerap sebanyak 34,4% bagian dari larutan asam asetat 0,5 N [9]. Penelitian lainnya, tentang

pembuatan karbon aktif dari batubara yang mengandung bitumen dengan menggunakan aktivator ZnCl2, Na2CO3, H3PO4, NaOH, dan KOH diperoleh hasil

bahwa kualitas karbon aktif dengan aktivator KOH adalah yang terbaik yaitu memperoleh luas permukaan penyerapan terbesar dengan kondisi perlakuan yang sama [10]. Sedangkan, penelitian tentang pembuatan karbon aktif dari sekam tanaman intaran (Azadirachta indica) menggunakan aktivator H3PO4, KOH, dan

ZnCl2 menunjukkan suhu aktivasi yang baik untuk masing – masing aktivator adalah

500 0C, 350 0C, dan 400 0C dengan penyerapan terhadap methylene blue tertinggi

pada karbon aktif yang diaktivasi menggunakan aktivator ZnCl2 yaitu menyerap 96.69% methylene blue yang sangat mendekati efisiensi penyerapan methylene blue

dengan bahan dasar dari kelapa (yang umum digunakan) yaitu sekitar 97.29% [11].

Selain itu, dalam penelitian tentang pengaruh aktivasi arang tempurung kelapa dengan asam sulfat dan asam fosfat untuk adsorpsi fenol menyatakan bahwa asam fosfat merupakan aktivator yang lebih baik daripada asam sulfat untuk lama waktu perendaman 10 jam dan konsentrasi 4 M, dengan perolehan kapasitas adsorpsi fenol sebesar 27,027 mg/g [12].

Dari sejumlah penelitian belum ada yang memanfaatkan pelepah aren sebagai bahan baku pembuatan karbon aktif. Penelitian yang sudah ada mengenai pembuatan karbon aktif dari bahan tanaman berjenis Palmae adalah pembuatan karbon aktif dari pelepah kelapa menggunakan aktivator HCl, NaOH, dan NaCl, disertai dengan variasi suhu aktivasi, konsentrasi aktivator, dan lama waktu aktivasi [2]. Oleh sebab itu, untuk memperbanyak alternatif pembuatan karbon aktif, pada penelitian kali ini dibuat karbon aktif dari pelepah aren (Arenga pinnata) dengan aktivator kalium

dihasilkan kemudian akan dianalisa kualitasnya dengan analisa kadar air, kadar abu, dan uji bilangan iodin.

1.2 PERUMUSAN MASALAH

Permasalahan yang akan diteliti dalam penelitian ini adalah mengkaji cara membuat karbon aktif dari pelepah aren yang mempunyai kemampuan daya penyerap (sorben) yang tinggi. Untuk itu perlu diketahui pengaruh suhu aktivasi, terhadap sifat fisik karbon aktif, karakteristik karbon aktif berupa luas permukaan karbon aktif yang dihasilkan dan gugus fungsi yang dimiiki oleh karbon aktif.

1.3 TUJUAN PENELITIAN

Tujuan dilakukan penelitian ini yaitu sebagai berikut:

1. Untuk mengetahui pengaruh suhu aktivasi terhadap kualitas karbon aktif dan suhu aktivasi terbaik dari karbon aktif pelepah aren

2. Untuk mengetahui pengaruh aktivator terhadap kualitas karbon aktif dan jenis aktivator terbaik untuk karbon aktif pelepah aren

1.4 MANFAAT PENELITIAN

Penelitian ini diharapkan dapat memberikan informasi mengenai kemampuan penyerapan permukaan karbon aktif pelepah aren, sehingga dapat ditentukan suhu aktivasi karbon aktif pelepah aren yang sesuai serta jenis aktivator yang terbaik untuk karbon aktif pelepah aren. Penelitian ini juga dapat memberikan ide kepada para wirausahawan untuk menghasilkan karbon aktif dari pelepah aren.

1.5 RUANG LINGKUP PENELITIAN

Penelitian ini dilakukan di Laboratorium Kimia Analisa dan Laboratorium Proses Industri Kimia Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara, Medan.

Penelitian ini memiliki ruang lingkup dan batasan sebagai berikut:

2. Proses yang digunakan dalam penelitian ini adalah perlakuan termal (aktivasi) dan adsorpsi.

3. Variabel penelitian adalah suhu aktivasi dan jenis aktivator adsorben adalah sebagai berikut:

− Suhu aktivasi fisika.

− Jenis aktivatornya meliputi KOH, H3PO4 dan ZnCl2

BAB II

TINJAUAN PUSTAKA

2.1 AREN

Gambar 2.1 Pelepah Aren (Sahari, dkk., 2012)

Arenga pinnata atau aren tersebar di seluruh Asia Tenggara, dari India dan

Sri Lanka di bagian barat hingga ke Guam dan Papua Nugini di bagian timur, serta dari Myanmar di bagian utara hingga ke Nusa Tenggara Timur di selatan Indonesia. Biasanya tanaman ini tumbuh dekat dengan permukiman penduduk [13]. Tanaman palma daerah tropis basah ini beradaptasi baik pada berbagai agroklimat, mulai dari dataran rendah hingga 1.400 m di atas permukaan laut, dengan suhu lingkungan yang terbaik rata-rata 250C dengan curah hujan setiap tahun rata-rata 1.200 mm [14, 15].

Utara, Nanggroe Aceh Darussalam, Sumatera Barat, Bengkulu, Jawa Barat, Banten, Jawa Tengah, Kalimantan Selatan, dan Sulawesi Selatan[14].

Tanaman aren belum dibudidayakan secara maksimal dan sebagian besar diusahakan dengan menerapkan teknologi yang minim. Produk utama tanaman aren pada umumnya adalah nira yang biasanya diolah menjadi gula aren dan tuak, kolang-kaling, ijuk, dan tepung. Kayu dari pohon aren dapat diolah menjadi mebel atau kerajinan tangan, seperti halnya kayu dari pohon kelapa.

Bagian dari tanaman aren yang masih jarang dimanfaatkan adalah pelepah aren. Pada penelitian Sangi, dkk (2012) pelepah aren dimanfaatkan tepungnya sebagai bahan pembuatan obat kulit di daerah Sulawesi Utara. Kandungan dari pelepah aren belum diketahui secara pasti. Namun, hasil uji fitokimia dari tepung pelepah aren hasil penelitian Sangi, dkk (2012) menunjukkan bahwa pelepah aren ternyata memiliki kandungan senyawa metabolit sekunder yaitu alkaloid, triterpenoid, dan tanin [8]. Fakta ini mendukung proses pembuatan karbon aktif dari pelepah aren yang sudah tua atau yang sudah tidak produktif lagi.

2.2 KARBON AKTIF

Karbon aktif merupakan arang berpori dengan struktur amorphous atau

mikrokristalin yang sebagian besar terdiri dari karbon bebas dan memiliki “permukaan dalam” (internal surface), biasanya diperoleh dengan perlakuan khusus

dan memiliki luas permukaan berkisar antara 300-2000 m2/gr dan daya serap berkisar

25-1000% terhadap berat karbon aktif [3,5,16]. Karbon aktif mempunyai rumus kimia C, dapat dihasilkan dari bahan-bahan yang mengandung karbon atau dari arang yang diperlakukan dengan cara khusus untuk mendapatkan permukaan yang lebih luas [3]. Karbon aktif bukan merupakan karbon murni, tetapi mengandung sejumlah unsur lain yang terikat secara kimia yaitu hidrogen dan oksigen. Unsur tersebut berasal dari proses karbonasi yang tidak sempurna atau terkontaminasi dari luar sewaktu proses aktivasi [17].

proses pemurnian dan penghapusan komponen berbahaya dalam gas dan fase cair serta pemanfaatan karbon aktif sebagai katalis dan katalis pendukung [17].

Dalam dunia industri, karbon aktif sangat diperlukan karena dapat mengadsorbsi bau, warna, gas, dan logam. Pada umumnya karbon aktif digunakan sebagai bahan penyerap dan penjernih. Karbon aktif dapat mengadsorbsi gas dan senyawa-senyawa kimia tertentu atau sifat adsorbsinya selektif, tergantung pada besar atau volume pori-pori dan luas permukaan yang dimiliki oleh karbon aktif. Adsorpsivitas dari karbon aktif ditentukan oleh luas permukaan partikel yang juga dapat ditingkatkan jika terhadap karbon tersebut dilakukan aktivasi dengan aktivator bahan kimia (aktivasi kimia) ataupun dengan pemanasan pada temperatur tinggi (aktivasi fisika). Beragamnya bahan baku untuk pembuatan karbon aktif sangat mudah diperoleh, bisa berasal dari semua bahan yang mengandung karbon walaupun dengan tingkat kesukaran yang berbeda dalam proses pembuatannya. Bahan-bahan yang dapat digunakan sebagai bahan dasar pembuatan karbon antara lain adalah batu bara, tempurung kelapa, residu petrokimia, kayu bakar, cangkang kelapa sawit, tongkol jagung, pelepah aren, limbah agrikultur, dan bahan hidrokarbon lainnya. Selain itu bahan organik yang mengandung lignin, hemiselulosa, dan selulosa dapat dimanfaatkan sebagai bahan baku pembuatan arang aktif karena lignin dan selulosa sebagian besar tersusun atas unsur karbon [16].

Gambar 2.2 Karbon Aktif (sumber: www.alibaba.com)

2.2.1 Proses Pembuatan Karbon Aktif

1) Proses Dehidrasi

Adalah proses penghilangan air dengan pemutusan ikatan hydrogen dan oksigen pada bahan baku. Bahan baku dipanaskan sampai temperatur 170°C [5].

2) Proses Karbonisasi

Sifat dari bahan baku, yang dimaksud di sini adalah tingkat kekerasannya, sangat mempengaruhi temperatur pada proses karbonisasi. Temperatur karbonisasi yang biasa digunakan adalah sekitar 300oC sampai 900oC [5,19]. Karbonisasi melibatkan uap panas jenuh dan menyebabkan terjadinya penguraian senyawa organik yang menyusun struktur bahan membentuk metanol, uap asam asetat, tar, dan hidrokarbon [3,19,20]. Material padat yang tertinggal setelah proses karbonisasi adalah karbon dalam bentuk arang dengan permukaan spesifik yang sempit [5].

Reaksi yang terjadi berupa [20]:

C + H2O → H2 + CO + 175440 kJ/kgmol

Reaksi yang berlangsung adalah reaksi endotermik akan tetapi temperatur dipertahankan dengan pembakaran CO dan H2 yang diproduksi.

2 CO + O2→ 2 CO2 - 393790 kJ/kgmol

2 H2 + O2→ H2O – 396650 kJ/kgmol

3) Proses Aktivasi

Bertujuan untuk memperbesar luas permukaan arang dengan membuka pori-pori yang tertutup sehingga memperbesar daya serapnya. Proses aktivasi dibedakan menjadi 2 bagian, yaitu proses aktivsi fisika yang disebut juga teknik karbonasi dan aktivasi kimia [5, 20]:

a. Proses Aktivasi Fisika

Menggunakan alat yaitu furnace. Pada alat tersebut karbon dipanaskan pada

temperatur 800-900°C. Beberapa jenis bahan baku lebih mudah untuk diaktivasi jika diklorinasi terlebih dahulu. Selanjutnya hasil dari klorinasi tersebut dikarbonisasi untuk menghilangkan hidrokarbon yang terklorinasi kemudian terakhir diaktivasi dengan uap [5].

b. Proses Aktivasi Kimia

HNO3, HCl, Ca3(PO4)2, H3PO4, ZnCl2, dan sebagainya. Unsur-unsur mineral yang

terkandung dalam aktivator masuk diantara plat heksagon dari kristalit dan memisahkan permukaan bahan baku yang mula-mula tertutup [21,22]. Sehingga, saat pemanasan dilakukan, senyawa kontaminan yang berada dalam pori menjadi lebih mudah terlepas [5,21,22]. Hal ini menyebabkan luas permukaan yang aktif bertambah besar dan meningkatkan daya serap karbon aktif .

Proses aktivasi karbon aktif dapat dilakukan sebelum maupun sesudah proses karbonisasi, tergantung pada kandungan unsur karbon dari bahan baku yang akan dijadikan karbon aktif. Pada penelitian tentang karakteristik karbon aktif dengan aktivasi kimia yaitu bahwa bahan baku dikarbonisasi terlebih dahulu dengan tujuan memperbanyak unsur karbonnya [23].

Proses aktivasi karbon aktif secara kimia pada umumnya dipengaruhi oleh faktor-faktor sebagai berikut [3,24]:

• Jenis zat aktivasi

Untuk tiap jenis zat aktivasi, kenaikan daya serap karbon yang dihasilkan juga akan berbeda.

• Konsentrasi zat aktivasi

Semakin besar konsentrasi zat aktivasi maka daya serap karbon yang dihasilkan semakin besar, tetapi pada penggunaan konsentrasi yang telalu tinggi akan mendegradasi atau merusak selulosa yang mengakibatkan daya serap karbon aktif menurun.

• Durasi aktivasi

Durasi aktivasi yang optimum untuk berbagai jenis aktivator maupun bahan baku berbeda-beda.

• Ukuran bahan baku

Ukuran bahan baku yang semakin kecil akan semakin baik karena luas permukaan kontak antara bahan baku dengan larutan aktivasi semakin besar.

• Suhu pengarangan atau suhu karbonasi

Penggunaan suhu karbonisasi yang berbeda akan menghasilkan karbon aktif dengan daya serap yang berbeda.

Durasi karbonasi yang optimum untuk berbagai jenis aktivator maupun bahan baku berbeda-beda.

Dalam pembuatan karbon aktif khusunya di Indonesia ada beberapa hal yang dijadikan parmeter kelayakan, salah satunya adalah Persyaratan Arang Akif SNI. Berikut merupakan tabel karakteristik standar karbon aktif yang berlaku di Indonesia:

Tabel 2.1 Persyaratan Arang Aktif Standar Nasional Indonesia (SNI) 06 – 3730-1995

Jenis Persyaratan Parameter

Kadar air Maks 15% Kadar abu Maks 10% Kadar zat menguap Maks 25% Kadar karbon terikat Min 65% Daya serap terhadap yodium Min 750 mg/g Daya serap terhadap Benzena Min 25% Sumber : Dewan Standarisasi Nasional, 1995

2.2.3 Struktur Fisik dan Struktur Kimia Karbon Aktif

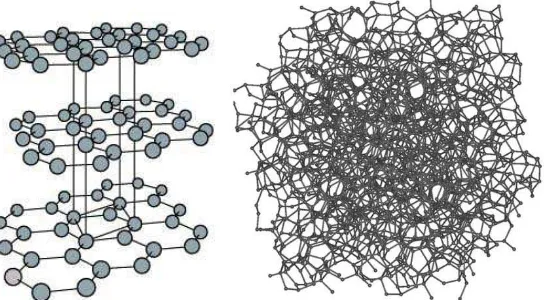

Atom – atom karbon dengan letak yang tidak teroganisir menyusun karbon aktif dan terikat secara kovalen dalam suatu kisi yang hexagonal, dimana kisi yang hexagonal itu sendiri terletak tidak beraturan sehingga membuat struktur arang menjadi amorf. Hal tersebut telah dibuktikan dengan penelitian menggunakan sinar-X yang menunjukkan adanya bentuk – bentuk kristalin yang sangat kecil dengan struktur grafit seperti pada gambar 2.3.

Daerah kristalin memiliki ketebalan 0,7 – 1,1 nm, jauh lebih kecil dari grafit. Hal ini menunjukkan adanya 3 atau 4 lapisan atom karbon dengan kurang lebih terisi 20 – 30 heksagon di tiap lapisannya. Di antara kristal – kristal karbon terdapat rongga yang diisi oleh karbon – karbon amorf yang berikatan secara tiga dimensi dengan atom-atom lainnya terutama oksigen. Retakan – retakan dan celah yang disebut pori berada di antara susunan karbon yang tidak teratur ini. Pori yang ditemukan biasanya berbentuk silindris [28,29].

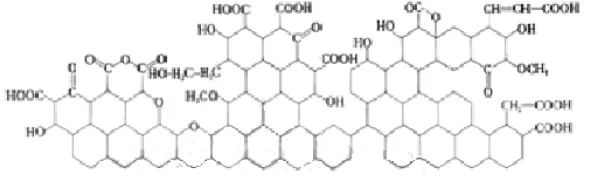

[image:30.595.177.472.428.516.2]Struktur kimia dari karbon aktif dipengaruhi oleh sifat dari bahan baku serta proses pembuatan dari karbon aktif itu sendiri. Sifat kimia dari karbon aktif sangat spesifik, sifat ini juga sangat menentukan kemampuan karbon aktif dalam mengadsorpsi atau menyerap. Struktur kimia dari karbon aktif disusun oleh atom C, H, dan O yang terikat secara kimia membentuk gugus fungsional seperti pada gambar 2.4 berikut. Gugus fungsional ini membuat permukaan karbon aktif reaktif secara kimiawi dan mempengaruhi sifat adsorpsinya sehingga karbon aktif bersifat selektif [20,31].

Gambar 2.4 Struktur Kimia Karbon Aktif (Sudibandriyo, 2003)

2.2.4 Penggunaan Karbon Aktif

Penggunaan karbon aktif dibagi atas 2 tipe, yaitu karbon aktif sebagai pemucat dan sebagai penyerap uap [3].

1. Karbon aktif sebagai pemucat

Pada umumnya memiliki bentuk powder yang sangat halus, dimana karbon dapat

membuat karbon aktif sebagai pemucat biasanya berasal dari serbuk-serbuk gergaji, ampas pembuatan kertas atau dari bahan baku yang mempunyai densitas kecil dan mempunyai struktur yang lemah [3,6].

2. Karbon aktif sebagai penyerap uap

Karbon Biasanya berbentuk granular atau pellet yang sangat keras, diameter pori berkisar antara 10-200 Å, tipe pori lebih halus, digunakan dalam fase gas, berfungsi untuk memperoleh kembali pelarut, katalis, pemisahan dan pemurnian gas. Bahan baku yang digunakan untuk membuat karbon aktif sebagai penyerap uap dapat diperoleh dari tempurung kelapa, tulang, batu bata atau bahan baku yang mempunyai bahan baku yang mempunyai struktur keras [3,6].

Berikut merupakan penggunaan karbon aktif dalam industri pangan dan bukan pangan [6].

1. Penggunaan dalam Industri pangan: a. Pemurnian minyak goreng

b. Pemurnian gula c. Penjernihan air

2. Penggunaan dalam industri bukan pangan: a. Industri kimia dan farmasi

b. Katalis

[image:31.595.114.520.518.749.2]Berikut merupakan tabel kegunaan karbon aktif :

Tabel 2.2 Penggunaan Karbon Aktif [6]

No Pemakai Kegunaan Jenis/Mesh

1 Industri obat dan makanan

Menyaring, penghilangan bau,

dan rasa 8 x 30,325

2 Minuman keras dan ringan

Pengilangan warna, bau pada

minuman 4 x 8,4 x 12

3 Kimia perminyakan Penyulingan bahan mentah 4 x 8,4 x 12,8 x 30

4 Pembersih air Pengilangan warna, bau penghilangan resin

5 Budidaya udang Pemurnian, penghilangan

logam berat

6 Industri gula

Penghilangan zat – zat warna, menyerap proses penyaringan

menjadi lebih sempurna

4 x 8,4 x 12

7 Pelarut yang digunakan kembali

Penarikan kembali berbagai pelarut

4 x 8,4 x 12,8 x 30

8 Pemurnian gas Menghilangkan sulfur, gas

beracun, bau busuk asap 4 x 8,4 x 12

9 Katalisator Reaksi katalisator pengangkut

vinil klorida, vinil asetat 4 x 8,4 x 30 10 Pengolahan pupuk Pemurnian, penghilangan bau 8 x 30

2.3 ADSORPSI

Karbon aktif karena strukuturnya yang berpori berfungsi sebagai penyerap yang sangat erat kaitannya dengan proses atau peristiwa adsorpsi. Adsorpsi diketahui sebagai proses penggumpalan substansi terlarut (soluble) yang terdapat dalam fluida,

oleh permukaan zat atau benda penyerap, dimana terjadi suatu ikatan kimia fisika antara substansi dengan permukan benda penyerapnya, sehingga menyebabkan terjadinya pemisahan atau berpindahnya substansi dari fluida tersebut ke permukaan penyerapnya [20,32]. Di dalam proses adsorpsi dikenal istilah adsorben dan adsorbat, dimana adsorben adalah suatu penyerap yang dalam hal ini berupa senyawa karbon, sedangkan adsorbat adalah suatu media yang diserap [5,32].

Adsorpsi dapat dikelompokkan menjadi dua, yaitu [20,33,34]: 1. Adsorpsi Fisika

memerlukan energi aktivasi. Ikatan yang terbentuk dalam adsorpsi ini dapat diputuskan dengan mudah yaitu dengan pemanasan pada temperatur sekitar 150-200oC selama 2-3 jam.

2. Adsorpsi Kimia

Ikatan kimia antara molekul – molekul adsorbat dengan adsorben membentuk ikatan yang kuat yang menyebabkan terjadinya adsorpsi kimia. Pada proses ini ikatan kimia yang kuat tadi membentuk lapisan yang merupakan lapisan monolayer. Adsorpsi kimia bersifat tidak reversibel dan umumnya terjadi pada suhu tinggi di atas suhu kritis adsorbat. Proses desorpsi hanya dapat dilakukan dengan energi aktivasi yang lebih tinggi agar dapat memutuskan ikatan yang terjadi antara adsorben dengan adsorbat.

Menurut IUPAC (Internationl Union of Pure and Applied Chemical) ada beberapa

klasifikasi pori [20], yaitu : a. Mikropori : diameter < 2 nm b. Mesopori : diameter 2 – 50 nm c. Makropori : diameter > 50 nm

Proses adsorpsi adsorbat oleh adsorben biasanya berlangsung pada bagian mikropori pada adsorben tersebut. Sementara itu, makropori hanya berperan sebagai tempat transfer adsorbat dari permukaan luar ke mikropori. karakteristik adsorben, temperatur, tekanan, dan jenis adsorbat sangat mempengaruhi daya serap dari adsorbat [34].

Gambar 2.5 Struktur Pori Karbon Aktif (www.mindandmetallurgy.com)

digunakan pada zat, tinta cetak, serta larutan untuk pembuatan film atau pelapisan tekstil adalah beberapa contoh penerapan adsorpsi fasa uap. Adsorpsi juga dapat digunakan untuk memulihkan reaksi yang tidak mudah dipisahkan dengan kristalisasi atau distilasi. Beberapa adsorben jenis yang sama dapat digunakan baik untuk adsorpsi fasa uap maupun untuk adsorpsi fasa cair. Namun, biasanya untuk penyerapan pada fasa cair lebih sering digunakan adsorben dengan pori – pori besar [36].

Dalam dunia perindustrian pada saat ini, adsorben yang paling banyak digunakan ialah karbon aktif karena luas permukaan yang dimilikinya cukup tinggi sehingga daya adsorpsinya lebih baik dibandingkan dengan adsorben lain.

2.3.1 Faktor – Faktor yang Mempengaruhi Daya Adsorpsi

Berikut ini merupakan faktor – faktor yang mempengaruhi daya adsorpsi suatu adsorben [6,33]:

1. Jenis Adsorbat

a. Ukuran molekul adsorbat

Proses adsorpsi dapat terjadi dan berjalan dengan baik jika diameter molekul adsorbat lebih kecil dari diameter pori adsorben [19,33].

b. Kepolaran zat

Untuk molekul yang berdiameter sama, molekul – molekul non-polar lebih kuat diadsorpsi oleh karbon aktif daripada molekul – molekul yang polar.

2. Karakteristik Adsorben a. Kemurnian adsorben

Adsorben yang semakin murni semakin memiliki kemampuan adsorpsi yang lebih baik.

b. Luas permukaan dan volume pori adsorben

Salah satu faktor utama yang mempengaruhi proses adsorpsi merupakan luas permukaan adsorben. Jumlah molekul adsorbat yang teradsorp meningkat dengan bertambahnya luas permukaan dan volume pori adsorben [19,33,].

c. Kepolaran adsorben

karbon aktif itu sendiri. Permukaan karbon aktif yang menjadi media penyerapan memiliki sifat yang spesifik tergantung pada gugus fungsi dari karbon aktif tersebut. Namun sebagian besar dari karbon aktif terdiri dari unsur karbon bebas yang berikatan secara kovalen, sehingga permukaan arang akif pada umumnya bersifat non polar [6,38].

3. Temperatur

Berdasarkan prinsip Le Chatelier, maka proses adsorpsi yang merupakan proses eksotermis, dengan peningkatan temperatur pada tekanan tetap akan mengurangi jumlah senyawa yang terserap. Hal ini berlaku juga untuk sebaliknya. Temperatur disini yang dimaksudkan merupakan temperatur adsorbat yang juga disebut dengan temperatur absolut.

4. Tekanan adsorbat

Pada adsorpsi fisika, jumlah zat yang diadsorpsi akan bertambah seiring dengan naiknya tekanan adsorbat, sedangkan pada adsorpsi kimia, jumlah zat yang diadsorpsi akan berkurang dengan menaikkan tekanan adsorbat.

5. Waktu Kontak

BAB III

METODOLOGI PENELITIAN

1.5 LOKASI DAN WAKTU PENELITIAN

Penelitian dilakukan di Laboratorium Penelitian, Laboratorium Proses Industri Kimia dan Laboratorium Kimia Analisa Teknik Kimia, Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara, Medan. Penelitian ini dilakukan selama lebih kurang 3 bulan.

1.6 BAHAN

Pada penelitian ini bahan yang digunakan antara lain: 1. Pelepah aren di peroleh dari Desa Namorambe 2. Iodine

3. Kalium hidroksida (KOH) 4. Zink klorida (ZnCl2)

5. Asam Fosfat (H3PO4)

6. Natrium tiosulfat (Na2S2O3) 1 N

7. Aquadest

8. Amilum

3.3 PERALATAN PENELITIAN

1. Furnace

2. Erlenmeyer 3. Oven listrik 4. Pipet tetes 5. Gelas ukur 6. Buret

7. Corong gelas 8. Desikator

9. Kertas saring Whatman

3.4 PROSEDUR PENELITIAN

3.4.1 Persiapan Bahan Baku

Pelepah aren yang diperoleh dari Desa Namorambe dicuci dengan air keran beberapa kali hingga bersih. Kemudian pelepah aren dipotong – potong kecil, lalu dikeringkan pada suhu 110 °C dengan oven selama 1 jam hingga bahan baku kering atau hilang kadar airnya sehingga diperoleh berat yang konstan.

3.4.2 Persiapan Larutan KOH

Disiapkan beaker gelas 250 ml. Lalu dimasukkan KOH 30 gram dalam beaker gelas dan ditambahkan aquadest sampai tenggelam seluruhnya (150 ml) lalu

dilarutkan sampai homogen.

3.4.3 Persiapan Larutan ZnCl2

Disiapkan beaker gelas 250 ml. Lalu dimasukkan ZnCl2 20 gram ke dalam

beaker gelas dan ditambahkan aquadest sampai tenggelam seluruhnya (150ml).

Kemudian diaduk pada suhu 25°C (suhu ruangan) hingga semua padatan terlarut sempurna.

3.4.4 Persiapan Larutan H3PO4

Disiapkan beaker gelas 250 ml.

Untuk membuat larutanH3PO4 (1 M), ditambahkan 13,68 ml larutan H3PO4ke

dalam beaker gelas dan ditambahkan akuades hingga volume mencapai 200 ml. Kemudian diaduk hingga larutan homogen.

3.4.5 Pembuatan Karbon Aktif

a. Aktivator KOH

1. 10 gram sampel direndam di dalam larutan KOH dengan perbandingan berat 1:3 selama 24 jam

2. Bahan baku kemudian disaring dengan kertas saring.

3. Bahan baku dipanaskan di dalam furnace selama 1 jam dengan suhu 400oC,

500 oC, dan 600oC.

5. Dicuci hingga pH 7 kemudian disaring dengan kertas saring 6. Sampel dikeringkan dalam oven pada suhu110oC selama 2 jam.

b. Aktivator ZnCL2

1. 10 gram sampel direndam di dalam larutan ZnCl2 dengan perbandingan berat

1:2 selama 24 jam

2. Bahan baku kemudian disaring dengan kertas saring.

3. Bahan baku dipanaskan di dalam furnace selama 1 jam dengan suhu 400oC,

500 oC, dan 600oC .

4. Didiamkan dalam desikator selama 30 menit untuk menurunkan suhunya. 5. Dicuci hingga pH 7 kemudian disaring dengan kertas saring

6. Sampel dikeringkan dalam oven pada suhu110oC selama 2 jam.

c. Aktivator H3PO4

1. 10 gram sampel direndam di dalam larutan H3PO4 1 M selama 24 jam

2. Bahan baku kemudian disaring dengan kertas saring.

3. Bahan baku dipanaskan di dalam furnace selama 1 jam dengan suhu 400oC,

500 oC, dan 600oC .

4. Didiamkan dalam desikator selama 30 menit untuk menurunkan suhunya. 5. Dicuci hingga pH 7 kemudian disaring dengan kertas saring

6. Sampel dikeringkan dalam oven pada suhu 110oC selama 2 jam.

3.5 PROSEDUR ANALISA

3.5.1 Prosedur Perhitungan Rendemen Arang (SNI 1996)

1. Bahan baku ditimbang sebelum dipirolisis.

2. Bahan baku dalam keadaan kering dipanaskan di dalam furnace selama 1 jam.

Suhu pembakarannya ditentukan 400oC, 500oC, dan 600oC.

3. Arang yang dihasilkan ditimbang beratnya dan untuk yang diimpregnasi harus dinetralkan terlebih dahulu melalui pencucian baru kemudian ditimbang.

4. Rendemen arang dapat dihitung dengan dengan persamaan berikut ini:

Rendemen arang = berat arang

3.5.2 Prosedur Analisa Bilangan Iodin (SNI 1995)

Ditimbang 0,25 gram sampel karbon aktif lalu masukkan ke dalam erlenmeyer. Ditambahkan 25 ml larutan Iodin standar 0,1 N. Lalu campuran diaduk selama 15 menit. Setelah itu, dilakukan penyaringan. Kemudian sebanyak 10 ml filtrat dimasukkan ke dalam erlenmeyer lain. Filtrat dititrasi dengan natrium tiosulfat 0,1 N hingga menjadi berwarna kuning pucat. Lalu ditambahkan indikator larutan amilum 1% ke dalamnya dan teruskan titrasi hingga filtrat menjadi bening. Kemudian dicatat jumlah larutan peniter yang terpakai. Data yang diperoleh dihitung dengan rumus :

IAN =

10−�B ×C

D �×12,693× 2,5

(W ) [28]

dimana:

IAN = Bilangan Iodin (mg Iodin / g karbon aktif )

B = Volume Natrium Tiosulfat yang terpakai saat titrasi karbon aktif (ml) C = Normalitas Natrium Tiosulfat

D = Normalitas iodin

W = Massa karbon aktif (gram)

12,693 = Jumlah iodin yang sesuai dengan 1 ml larutan Na2S2O3 0,1 N

3.5.3 Uji Kadar Air

Karbon aktif ditimbang seberat 1 gram dan dimasukkan ke dalam kurs porselin yang telah dikeringkan, setelah itu dimasukkan ke dalam oven pada suhu 105oC selama 1 jam, kemudian karbon aktif didinginkan dalam desikator dan ditimbang. Kadar air dapat dihitung dengan persamaan berikut:

Kadar air =a−b

a x 100% (3.1)

Dimana:

a = berat arang aktif mula-mula (gram)

BAB IV

HASIL DAN PEMBAHASAN

4.1 HASIL PEMBUATAN KARBON AKTIF PELEPAH AREN

Pada kajian ini, pelepah aren diaktivasi secara fisika dan kimia yaitu dipanaskan dalam oven pada suhu 1100C, direndam dalam larutan H3PO4. KOH, dan

ZnCl2 selama 24 jam dan kemudian dikarbonisasi di furnace pada suhu 4000C,

5000C, dan 6000C selama 1 jam.

Proses perendaman pelepah aren di dalam larutan H3PO4, KOH, dan ZnCl2

bertujuan untuk memperbesar porositas dan surface area. Proses ini menghilangkan

sebagian besar jari-jari pori yang telah terbentuk. Sedangkan proses karbonisasi di dalam furnace pada suhu 4000C, 5000C, dan 6000C selama 1 jam adalah suatu

perlakuan termal. Perlakuan ini menurut Napitupulu (2009) bertujuan untuk memperbesar pori yaitu dengan cara memecahkan ikatan kimia atau mengoksidasi molekul permukaan sehingga luas permukaan bertambah besar dan berpengaruh terhadap daya adsorpsi .

Pada suhu karbonisasi 4000C dan 5000C pada setiap perlakuan variasi aktivator dihasilkan sifat fisik karbon aktif berwarna kehitaman, tidak berbau, dan berupa padatan dimana tekstur lebih padat dan lembab. Selanjutnya, pada karbon aktif dengan suhu 6000C menggunaan aktivator ZnCl2 terjadi perubahan warna yaitu dari

hitam menjadi abu - abu kehitaman.

Selain proses aktivasi, proses pencucian juga memiliki bagian yang penting dalam mempengaruhi kualitas karbon aktif. Proses pencucian pada penelitian ini menggunakan aquadest. Aquadest yang digunakan dipanaskan terlebih dahulu

menggunakan hot plate. Penggunaan aquadest yang dipanaskan terlebih dahulu

diharapkan dapat memaksimalkan proses pencucian. Pencucian ini dimaksudkan untuk membersihkan karbon aktif yang sudah jadi dari sisa – sisa agen aktivator kimia yang telah bercampur pada bahan dasar. Aquadest dipilih sebagai larutan

pencuci karena sifatnya yang netral sehingga mencegah terjadinya reaksi pada karbon aktif yang telah terbentuk.

aktivator yang masih menempel pada karbon aktif. Proses pencucian ini berakhir jika sudah didapatkan karbon aktif yang memiliki pH netral yaitu sebesar 7 dan ini diuji menggunakan kertas pH indikator. Menurut penelitian sebelumnya oleh Akhmad,dkk (2013) proses pencucian yang kurang bersih dapat menyebakan karbon memiliki luas permukaan aktif yang tidak maksimal karena adanya karbon yang masih berikatan dengan aktifier dan.

Setelah proses pencucian, karbon aktif dikeringkan kembali di dalam oven bersuhu 110 – 115 0C selama dua jam untuk menghilangkan kandungan air pada karbon aktif. Karbon aktif yang telah dikeringkan baru kemudian disimpan dalam wadah yang bersih, kering, dan tertutup rapat untuk mencegah masuknya kontaminan.

[image:41.595.116.508.375.488.2]Sebagai pembanding dibuat juga karbon aktif yang tidak menggunakan agen aktivator kimia. Berikut merupakan gambar hasil pembuatan karbon aktif tanpa diimpregnasi aktivator.

Gambar 4.1 Karbon Aktif Pelepah Aren Tanpa Aktivator

Dari gambar di atas dapat dilihat bahwa rata – rata hasil dari karbon aktif pelepah aren tanpa impregnasi aktivator kimia memiliki warna yang cenderung tidak hitam melainkan abu – abu. Hal ini disebabkan oleh cukup besarnya kandungan abu yang terkandung pada karbon yang dihasilkan.

Hessler (1951) dan Smith (1992) menyatakan bahwa unsur-unsur mineral aktivator masuk diantara plat heksagon dari kristalit dan memisahkan permukaan yang mula-mula tertutup. Sehingga pada saat pemanasan dilakukan, senyawa kontaminan yang berada dalam pori menjadi lebih mudah terlepas. Hal ini menyebabkan luas permukaan yang aktif bertambah besar dan meningkatkan daya serap karbon aktif.

Dari gambar di atas juga dapat dilihat bahwa sebagian besar dari sampel sudah hancur berbentuk serbuk karena pemanasan pada suhu tinggi, namun sebagian lagi ada yang masih berbentuk gumpalan – gumpalan.

[image:42.595.191.450.186.507.2]Berikut merupakan gambar hasil pembuatan karbon aktif yang diimpregnasi dengan aktivator KOH.

Gambar 4.2 Karbon Aktif Pelepah Aren yang Diimpregnasi dengan KOH Gambar di atas menunjukkan hasil karbon aktif yang diimpregnasi dengan aktivator KOH dengan perbandingan berat 3:1 selama 24 jam pada suhu ruangan. Pada gambar terlihat bahwa untuk semua perlakuan suhu karbonisasi hasil berupa padatan granular yang tidak begitu halus namun lebih halus daripada karbon aktif yang tidak diimpregnasi. Hal ini disebabkan karena adanya KOH sebagai agen aktivator yang menjaga agar sampel tidak terbakar dengan cara bereaksi dengan kandungan mineral dalam bahan baku sehingga tidak terbentuk abu yang menyebabkan warna keabu – abuan [54,55].

KOH sudah sering digunakan sebagai agen aktivator yang dapat memperbesar pori dan yield atau hasil produksi dari karbon aktif. Termasuk pada

T=4000C

T=5000C

T=6000C

a

kajian ini, KOH digunakan sebagai agen aktivator kimia dengan perbandingan berat 3:1, dimana menurut Leimkuehler (2010), pada perbandingan berat KOH : C sekitar 3 sampai 4, KOH dinyatakan dapat berfungsi secara maksimum pada sampel yang berjenis lignoselulosa seperti pelepah aren.

Berikut merupakan reaksi kimia yang terjadi dalam proses pembuatan karbon aktif menggunakan aktivator KOH [28]:

4KOH + C → 4K + CO2 + 2H2O (1)

6KOH + C → 2K + 3H2 + 2K2CO3 (2)

4KOH + 2CO2→ 2K2CO3+ 2H2O (3)

Pada proses tersebut, karbon bereaksi dengan agen pengoksidasi dan menghasilkan karbon dioksida yang berdifusi pada permukaan karbon dan terbentuklah pori pada permukaan yang menyebabkan permukaan karbon semakin luas.

[image:43.595.152.512.395.508.2]Berikut merupakan gambar hasil pembuatan karbon aktif yang diimpregnasi dengan aktivator ZnCl2.

Gambar 4.3 Karbon Aktif Pelepah Aren dengan Aktivator ZnCl2

Gambar di atas merupakan gambar karbon aktif pelepah aren yang diimpregnasi dengan ZnCl2 dengan perbandingan berat 2:1 selama 24 jam pada suhu

ruangan. Pada penelitian kali ini digunakan agen aktivator kimia ZnCl2 dengan

perbandingan berat 2:1 karena diketahui aktivator ZnCl2 dapat menghasilkan karbon

aktif yang memiliki mikropori maksimum pada kondisi operasi suhu < 500 0C dan dengan perbandingan berat ZnCl2 : C adalah 2:1 [45].

Bentuk dan warna karbon aktif pada berbagai variasi suhu pada penelitian kali ini berbeda – beda. Pada suhu karbonisasi 4000C dan 5000C, karbon aktif yang dihasilkan masih berwarna hitam dan sebagian berbentuk serbuk halus namun sebagiannya lagi berbentuk seperti kerikil. Pada suhu karbonisasi 6000C, karbon aktif

T=4000C T=5000

yang dihasilkan sudah berwarna abu – abu kehitaman dan sebagian berbentuk serbuk halus namun sebagiannya lagi berbentuk seperti bongkahan yang rapuh.

Perbedaan warna pada hasil karbon aktif di atas disebabkan oleh kandungan abu yang semakin meningkat seiring dengan meningkatnya suhu karbonisasi. Kehadiran abu dapat disebabkan oleh kehadiran udara pada proses karbonisasi di dalam furnace [28] yang akhirnya menyebabkan teroksidasinya mineral dari bahan

baku lebih lanjut. Abu adalah oksida-oksida logam dalam arang yang terdiri dari mineral yang tidak dapat menguap (non-volatile) pada proses karbonisasi [9].

Keberadaan abu sangat berpengaruh pada kualitas arang aktif. Keberadaan abu dapat dicegah dengan mengalirkan gas inert pada furnace selama proses aktivasi [9].

[image:44.595.138.498.332.449.2]Berikut merupakan gambar hasil pembuatan karbon aktif dengan aktivator H3PO4.

Gambar 4.4 Karbon Aktif Pelepah Aren dengan Aktivator H3PO4

Gambar tersebut merupakan gambar karbon aktif pelepah aren yang diimpregnasi dengan H3PO4 1M selama 24 jam pada suhu kamar. Pada gambar di

atas tidak terdapat perbedaan bentuk maupun warna karbon aktif pelepah aren pada berbagai variasi suhu karbonisasi. Semuanya berwarna hitam dengan bentuk yang berupa bongkahan.

H3PO4 yang digunakan dalam penelitian ini memiliki konsentrasi 1M. Sebagai

agen aktivator, H3PO4 dapat menyerap kandungan mineral pada bahan yang akan

dijadikan karbon aktif sehingga mencegah terbentuknya abu pada karbon aktif [47]. Mengenai pemilihan konsentrasi aktivator diperoleh suatu pernyataan yang dikemukakan oleh Subadra (2005) bahwa pada dasarnya semakin pekat larutan zat pengaktif yang digunakan, maka semakin memperluas permukaan dari arang aktif karena pori yang dihasilkan semakin banyak.

Berikut merupakan mekanisme pengaktifan arang dengan H3PO4[58].

T=4000

C T=5000C T=6000

Gambar 4.5 Mekanisme Pengaktifan Arang dengan H3PO4

Dimana aktivator H3PO4 bereaksi dengan arang yang sudah terbentuk kemudian

membentuk mikropori pada permukaan arang tersebut.

4.2 HASIL ANALISA RENDEMEN KARBON AKTIF PELEPAH AREN

Rendemen karbon aktif pada kajian ini diperoleh dengan membandingkan berapa banyak karbon aktif yang terbentuk dengan bahan baku yang masuk ke dalam

furnace. Uji rendemen ini dilakukan kepada seluruh perlakuan dan dihitung

menggunakan rumus sebagai berikut :

Rendemen arang = berat arang

berat bahan baku× 100%

Berikut merupakan data hasil analisa rendemen arang dari pelepah aren yang dilakukan pada suhu 400, 500, dan 600 0C selama 1 jam.

BAB V

KESIMPULAN DAN SARAN

5.1 KESIMPULAN

Penambahan agen aktivator kimia sangat mempengaruhi sifat dari karbon aktif. Jenis aktivator dan suhu pirolisis yang beragam juga memberi efek yang spesifik pada karbon aktif pelepah aren.

Kualitas penyerapan dari karbon aktif yang diuji dengan titrasi iodometri menunjukkan bahwa karbon aktif yang tidak terimpregnasi dan yang terimpregnasi dengan ZnCl2 mengalami penurunan bilangan iodin seiring dengan meningkatnya

suhu pirolisisnya. Berbeda dengan bilangan iodin karbon aktif yang diimpregnasi dengan KOH, dimana diperoleh hasil yang berbanding lurus antara bilangan iodin dan suhu pirolisis. Sedangkan untuk bilangan iodin pada karbon aktif yang diimpregnasi dengan H3PO4 diperoleh hasil yang fluktuatif.

Karbon aktif pelepah aren yang dihasilkan dengan mengunakan aktivator H3PO4 1M dengan durasi impregnasi 24 jam serta suhu karbonasi 500 OC selama 1

jam merupakan hasil yang terbaik menurut uji bilangan iodin yaitu sebesar 767,745 mg iodin/gram dan hasil ini juga sesuai dengan Standar Nasional Indonesia.

Kadar air tertinggi didapat pada karbon aktif pelepah aren tanpa aktivator pada suhu karbonisasi 500 OC yaitu sebesar 27%. Sedangkan yang terendah didapat pada

karbon aktif pelepah aren yang diaktivasi dengan H3PO4 yaitu sebesar 6%.

5.2 SARAN

1. Untuk penelitian lebih lanjut perlu dikaji pengaruh penambahan kadar atau konsentrasi agen aktivator kimia pada pembuatan karbon aktif pelepah aren. 2. Disarankan untuk menggunakan variasi analisa lainnya seperti analisa BET dan

DAFTAR PUSTAKA

[1] Azhary H. Surest, J. A. fitri Kasih, dan Arfenny Wisanti, “Pengaruh Suhu, Konsentrasi Zat Aktivator, dan Waktu Aktivasi Terhadap Daya Serap Karbon Aktif dari Tempurung Kemiri,” Jurnal Teknik Kimia, No. 2, Vol. 15, (April 2008).

[2] A. Fuadi Ramdja, Mirah Halim, dan Jo Handi, “Pembuatan Karbon Aktif dari Pelepah Kelapa (Cocus nucifera),” Jurnal Teknik Kimia, No. 2, Vol. 15, (April

2008).

[3] HE Wenhui, LÜ Guocheng, CUI Jie, WU Limei, dan LIAO Libing, “Regeneration of Spent Activated Carbon by Yeast and Chemical Method,” Chinese Journal of Chemical Engineering, 20(4) 659—664 (2012).

[4] Siti Salamah,” Pembuatan Karbon Aktif dari Kulit Buah Mahoni dengan Perlakuan Perendaman dalam Larutan KOH,” Prosiding Seminar Nasional Teknoin 2008 Bidang Teknik Kimia dan Tekstil, (2008).

[5] Freedonia. World Activated Carbon [Online]. http://www.marketresearch.com/product/display.asp?productid=2717702(Akses Maret 2014).

[6] Meilita Tryana Sembiring dan Tuti Sarma Sinaga. “Arang Aktif (Pengenalan dan Proses Pembuatannya)”. Jurusan Teknik Industri, (2003).

[7] E. Westphal dan P. C. M. Jansen, “Plant Resources of South-East Asia,” ISBN 90-220-0985-8, Pudoc/Prosea, Wageningen, the Netherlands, (1989).

[9] Yessy Meirilestari, Rahmat Khomaini, dan Hesti Wijayanti, “Pembuatan Arang Aktif dari cangkang Kelapa Sawit dengan Aktivasi Secara Fisika, Kimia, dan Fisika – Kimia,”Konversi, Volume 2 No. 1, (2013).

[10] Dilek Cuhadaroglu dan Oznur Aydemir Uygun, “Production And Characterization Of Activated Carbon From A Bituminous Coal By Chemical Activation,” African Journal of Biotechnology, Vol. 7 (20), pp. 3703-3710, ISSN

1684–5315, (20 October, 2008).

[11] Alau K., Gimba C. E, Kagbu J. A, dan Nale B. Y, “Preparation of Activated Carbon from Neem (Azadirachta indica) Husk by Chemical Activation with H3PO4,

KOH and ZnCl2,” Archives of Applied Science Research, 2 (5):451-455, (2010).

[12] Ari Budiono, Suhartana, dan Gunawan, “Pengaruh Aktivasi Arang Tempurung Kelapa dengan Asam Sulfat dan Asam Fosfat untuk Adsorpsi Fenol,”. Skripsi

Jurusan Kimia Fakultas MIPA Universitas Diponegoro (UNDIP), 2009.

[13] Jonas Lechot, “The Sugar Palm Arenga Pinnata as A Key Factor in Ecosystem Conservation and Regeneration,” ISSN 0975-508X CODEN (USA) AASRC9, (2012).

[14] Dedi Soleh Efendi, “Aren, Sumber Energi Alternatif,” Warta Peneltiian dan Pengembangan Pertanian, Vol 31. No 2. ISSN 0216-4427, (2009).

[15] Mody Lempang, “Pohon Aren dan Manfaat Produksinya,” Info Teknis EBONI,

Vol.9 No.1,hal: 37-54, (Oktober 2012)

[16] Nur Alam dan Muhammad Salim Saleh, “Karakteristik Pati dari Batang Pohon Aren pada Berbagai Fase Pertumbuhan,” J. Agroland 16 (3) : 199 – 205 ISSN : 0854

[17] Sharifirad M, Koohyar F., Rahmanpour S. H., dan Vahidifar M, ” Preparation Of Activated Carbon From Phragmites Australis: Equilibrium Behaviour Study,”

Recent Sci, Vol. 1(8), 10-16, ISSN 2277-2502,(2012).

[18] http://www.alibaba.com/activated-carbon (diakses tanggal 12 Desember 2014)

[19] Atkins P.W., Kimia Fisika Jilid II. Terjemahan dari: Physical chemistry

Penerjemah Rohadyan T, editor. (Jakarta : Erlangga, 1999).

[20]Fatimah Rahmayani dan Siswarni M. Z, “Pemanfaatan Limbah Batang Jagung sebagai Adsorben Alternatif pada Pengurangan Kadar Klorin dalam Air Olahan (Treated Water),” Jurnal Teknik Kimia USU, Vol. 2, No. 2, (2013)

[21] Hessler. J.W. 1951. “Active Carbon”. Chemical Publishing Co Inc

[22] Smith, K.S. 1992. “Predicting Water Contamination From Metal Mines and Mining Wastes”. Denver Federal Center. Colorado.

[23] Mahmud Subandriyo dan Lydia, “Karakteristik Luas Permukaan Karon Aktif dari Ampas Tebu dengan Aktivasi Kimia,” Jurnal Teknik Kimia Indonesia Vol.10,

No.3, 149-156, (2011).

[24] Tutik M dan Faizah H, “Aktifasi Arang Tempurung Kelapa Secara Kimia dengan Larutan Kimia ZnCl2, KCl dan HNO3,” Skripsi, Jurusan Teknik Kimia UPN,

Yogyakarta, (2001).

[25] Badan Standarisasi Nasional [BSN]. Arang Aktif Teknis (SNI) 06-3730-1995. Jakarta:Standar Nasional Indonesia, (2006).

LAMPIRAN 1

DATA PENELITIAN

[image:50.595.113.503.224.630.2]L1.1 DATA HASIL ANALISA RENDEMEN ARANG

Tabel L1.1 Hasil Analisa Rendemen Arang

Karbon

Aktif Suhu (

OC)

Berat Karbon Aktif (gram)

Kadar Air (%) Sebelum

Pemanasan

Sesudah Pemanasan

Tanpa Aktivator

400 600 498,34 83,06 500 600 422,43 70,41 600 600 399,07 66,51

KOH

400 14,77 12,28 83,14 500 14,29 10,06 70,40 600 13,30 9,21 69,25

ZnCl2

400 14,59 11,97 82,04 500 14,20 11,08 78,03 600 14,00 9,81 70,07

H3PO4

LAMPIRAN 2

CONTOH PERHITUNGAN

L2.1 PERHITUNGAN RENDEMEN ARANG

T = 400 0C

Massa pelepah aren = 600 gr Berat arang = 578,67 gr

Rendemen arang = berat arang

berat bahan baku× 100%

=578,67

600 × 100%

= 96,44 %

T = 500 0C

Massa pelepah aren = 600 gr Berat arang = 555,13gr

Rendemen arang = berat arang

berat bahan baku× 100%

=555,13

600 × 100%

= 92,52%

T = 600 0C

Massa pelepah aren = 600 gr Berat arang = 510,72gr

Rendemen arang = berat arang

berat bahan baku× 100%

=510,72

600 × 100%

LAMPIRAN 3

DOKUMENTASI PENELITIAN

L3.1 FOTO SAMPEL PELEPAH AREN

[image:52.595.140.498.177.333.2]

Gambar L3.1 Foto Sampel Pelepah Aren

L3.2 FOTO PROSES PEMBUATAN KARBON AKTIF PELEPAH AREN

[image:52.595.191.448.419.609.2]Gambar L3.3 Foto Proses Karbonisasi Pelepah Aren (Aktivasi Fisika)

Gambar L3.4 Foto Proses Pencucian Karbon Aktif Pelepah Aren

[image:53.595.186.455.547.714.2]L3.3 FOTO HASIL PEMBUATAN KARBON AKTIF PELEPAH AREN

[image:54.595.191.450.249.376.2]Gambar L3.6 Foto Karbon Aktif Tanpa Aktivator

Gambar L3.7 Foto Karbon Aktif Mengunakan Aktivator KOH

Gambar L3.8 Foto Karbon Aktif Mengunakan Aktivator ZnCl2

[image:54.595.145.498.410.523.2] [image:54.595.148.497.556.673.2]L3.4 FOTO ANALISA RENDEMEN

[image:55.595.246.396.104.218.2]

Gambar L3.10 Foto Analisa Rendemen

L3.5 FOTO ANALISA BILANGAN IODIN

[image:55.595.161.493.288.491.2]Gambar L3.12 Foto Rangkaian Alat Titrasi

[image:56.595.254.414.395.621.2]

![Tabel 2.2 Penggunaan Karbon Aktif [6]](https://thumb-ap.123doks.com/thumbv2/123dok/171702.12794/31.595.114.520.518.749/tabel-penggunaan-karbon-aktif.webp)