STUDI KOMPARASI PEMANFAATAN ZEOLIT PELET

PEREKAT AKTIVASI NaOH DAN KOH DENGAN VARIASI

NORMALITAS TERHADAP PRESTASI MESIN MOTOR

DIESEL 4 LANGKAH

Oleh

AKHMAD MUNANDAR PRIO SUDARMO

SKRIPSI

Sebagai salah satu syarat untuk mencapai gelar sarjana teknik Pada

Jurusan Teknik Mesin

Fakultas Teknik Universitas Lampung

FAKULTAS TEKNIK UNIVERSITAS LAMPUNG

ABSTRAK

STUDI KOMPARASI PEMANFAATAN ZEOLIT PELET PEREKAT AKTIVASI NaOH DAN KOH DENGAN VARIASI NORMALITAS

TERHADAP PRESTASI MESIN MOTOR DIESEL 4 LANGKAH Oleh

Akhmad Munandar Prio Sudarmo

Dalam proses pembakaran, oksigen merupakan gas yang paling dibutuhkan. Semakin tinggi kadar oksigen dalam udara maka proses pembakaran menjadi lebih optimal. Salah satu pemanfaatan zeolit alam adalah sebagai adsorben udara. Dengan kemampuan zeolit sebagai adsorben udara maka diharapkan mampu mengalirkan udara terutama oksigen ke ruang bakar dengan lebih optimal. Zeolit alam sebelum digunakan diaktivasi terlebih dahulu agar kemampuan adsorben zeolit tersebut dapat lebih optimal. Dalam penelitian ini dilakukan dua macam aktivasi, yang pertama aktivasi kimia dengan variasi aktivator NaOH dan KOH. Pada masing-masing aktivator, diberikan normalitas 0,25 N; 0,5 N; 0,75 N dan 1,0 N. Aktivasi yang kedua yaitu aktivasi fisik dengan penjemuran diatas sinar matahari dan pengovenan pada temperatur 200°C selama satu jam. Zeolit pelet tersebut kemudian dikemas dan diletakkan pada saringan udara mesin diesel, kemudian mampu menyerap molekul nitrogen, uap air dan gas lain sehingga menghasilkan konsentrasi oksigen yang lebih tinggi yang dapat digunakan dalam proses pembakaran. Pengambilan data dilakukan dengan menggunakan empat variasi putaran mesin yaitu 1500 rpm, 2000 rpm, 2500 rpm dan 3000 rpm. Pengujian dilakukan dengan membandingkan hasil daya engkol dan konsumsi bahan bakar spesifik yang dihasilkan oleh mesin motor diesel tanpa menggunakan zeolit pelet dan dengan menggunakan zeolit pelet yang sebelumnya telah diaktivasi.

ABSTRACT

COMPARISON STUDY USING ZEOLITE GLUTEN PELLETS ACTIVATION NaOH AND KOH NORMALITY AND VARIATION OF ACHIEVEMENT WITH

MOTOR DIESEL ENGINE 4 STEP By

Akhmad Munandar Prio Sudarmo

In the combustion process, oxygen gas is most needed. The higher levels of oxygen in the air becomes more optimal combustion process. One is the use of natural zeolite as adsorbent air. With the ability of the zeolite as adsorbent air is expected to deliver the air, especially oxygen into the combustion chamber to be optimized. Activated natural zeolite before use in order for the zeolite adsorbent capacity can be optimized. In this research, two kinds of activation, the first chemical activation with KOH and NaOH activator variations. In each of the activator, given the normality of 0.25 N, 0.5 N, 0.75 N and 1.0 N. Activation of both the physical activation by sunlight and drying above the oven with a temperature of 200 ° C for one hour. Zeolite pellets are then packaged and placed on diesel engine air filter, then able to absorb molecules of nitrogen, water vapor and other gases resulting in a higher concentration of oxygen that can be used in the combustion process. Data collection was performed using four variations of engine speed is 1500 rpm, 2000 rpm, 2500 rpm and 3000 rpm. Testing is done by comparing the results of crank power and specific fuel consumption generated by diesel engines without using zeolite pellets and by using zeolite pellets that have previously been activated.

Reductions in fuel consumption best for normality variation occurs in KOH activator with percentage reductions in fuel consumption reached 13.49% (0.17 kg / kWh) on the normality of 1 N and 3000 rpm rotation. Increased crank power occurred in the largest percentage increase in activator KOH with the crank at 8.59% (0.72 kW) on the normality of 1 N and 1500 rpm rotation. The use of alkali-activated zeolite physical effectively used at high speed is 3000 rpm using KOH activator. Value of the percentage reduction in fuel consumption at a concentration of 0.25 M, 0.50 M, 0.75 M and 1 N respectively are 10.62%, 10.25%, 11.30% and 13.49%. While the decline NaOH activator BSFC occurred at a concentration of 1 N at 1500 rpm rotation, amounting to 7.04% (0.22 kg / kWh).

DAFTAR ISI

DAFTAR ISI ... i

DAFTAR TABEL ... iv

DAFTAR GAMBAR ... v

DAFTAR GRAFIK ... vii

DAFTAR SIMBOL ... vii

I. PENDAHULUAN ... 1

A. Latar Belakang ... 1

B. Tujuan Penelitian ... 6

C. Batasan Masalah ... 6

D. Sistematika Penulisan ... 7

II. TINJAUAN PUSTAKA ... 9

A. Motor Bakar ... 9

1. Motor Bensin ... 9

2. Motor Diesel ... 9

B. Proses Pembakaran ... 12

C. Parameter Prestasi dan Operasi Motor Diesel 4 Langkah ... 14

D. Zeolit ... 15

2. Struktur Zeolit ... 15

3. Skematika Pembentukan Struktur Zeolit ... 16

4. Ukuran Pori (Pore Size) ... 18

5. Perbandingan Silikon-Alumunium ... 25

6. Dealuminasi dan Kalsinasi ... 25

E. Proses Aktivasi Zeolit ... 26

1. Aktivasi Fisik ... 27

2. Aktivasi Kimia ... 28

3. Aktivasi Gabungan ... 31

III. METODOLOGI PENELITIAN ... 34

A. Alat dan Bahan Pengujian ... 34

1. Motor Diesel 4 Langkah Satu Silinder ... 34

2. Instrumen Penguji ... 35

3. Alat yang Digunakan ... 37

4. Bahan ... 41

B. Persiapan Alat dan Bahan ... 42

1. Aktivasi Kimia Zeolit dengan NaOH ... 42

2. Aktivasi Kimia Zeolit dengan KOH ... 43

3. Aktivasi Fisik ... 44

C. Prosedur Pengujian ... 47

1. Pengkalibrasian Torsimeter TD 114 ... 47

2. Pengambilan Data ... 47

B. Pembahasan ... 54

1. Pengaruh Nilai Konsentrasi Aktivator Basa Terhadap Daya

Engkol (bP) ... 54 2. Pengaruh Nilai Konsentrasi Aktivator basa Terhadap

Konsumsi bahan bakar spesifik (bsfc) ... 59 3. Pengaruh Putaran Terhadap Daya Engkol dan Konsumsi

Bahan Bakar Spesifik ... 65 4. Pengaruh Aktivator dan Variasi Normalitas Terhadap

Kinerja Motor diesel ... 68 V. SIMPULAN DAN SARAN

A. Simpulan ... 71

B. Saran ... 73 DAFTAR PUSTAKA

I. PENDAHULUAN

A. Latar Belakang

Wakil Menteri (Wamen) ESDM Rudi Rubiandini berkata “Harta kita (minyak)

cuma tersisa 4 miliar barel atau hanya 0,3 persen dari cadangan minyak dunia, tidak sampai 1 persen” dalam diskusi BP Migas ke SKSP: Migas, Dampak,

Tindakan dan Langkah Kedepan, di Gedung Bina Sentra, Bidakara, Jakarta, Kamis (29/11/2012). Menurut Rudi, dengan produksi Indonesia saat ini rata-rata 890 ribu barel per hari, maka cadangan minyak Indonesia tersisa 12 tahun lagi.

(http://www.linggapos.com).

Ini merupakan masalah serius yang akan dihadapi oleh rakyat Indonesia kedepannya, karena bahan bakar minyak merupakan jantung dari aktivitas

perekonomian, jika bahan bakar minyak menjadi langka maka hampir dapat dipastikan perekonomian Indonesia akan lumpuh. Oleh karena itu dibutuhkan

sebuah solusi yang dapat memecahkan permasalahan tersebut. Salah satunya dengan meneliti cara apa saja yang dapat digunakan untuk menghemat penggunaan bahan bakar minyak. Salah satunya, dengan pemanfaatan zeolit alam.

Karena sifat fisika dan kimia dari zeolit yang unik, sehingga dalam dasawarsa ini, zeolit oleh para peneliti dijadikan sebagai mineral serba guna. Sifat-sifat unik

penukar ion. (http://Chem-Is-Try.Org-Zeolit sebagai Mineral Serba Guna).

Hingga kini pemanfaatan zeolit alam relatif sangat terbatas karena masih kurangnya penelitian dan pengembangan yang mengarah ke pemanfaatan zeolit.

Mineral zeolit mempunyai potensi sangat besar namun faktanya zeolit alam hanya dapat digali dan diekspor sebagai material yang memiliki nilai ekonomi relatif

rendah. Potensi cadangan bahan tambang zeolit di provinsi Lampung cukup berlimpah, diantaranya yang tersebar di Lampung Selatan desa Batu Balak, Kecamatan Kalianda sekitar 17,6 juta ton/tahun, desa Campang Tiga dan desa

Batu Balak, Kecamatan Sidomulyo sekitar 4,05 juta/tahun, desa Pekon Batu balai, Kecamatan Kota Agung 4,95 juta/tahun, dan pada desa Pekon Tengor, Kecamatan

Cukuh Balak 4,6 juta/tahun (bkpm.go.id). Salah satu solusi yang dilakukan untuk menghemat bahan bakar, dan meningkatkan daya mesin adalah dengan memaksimalkan kandungan oksigen yang akan digunakan untuk proses

pembakaran. Kondisi udara pembakaran yang masuk ke ruang bakar sangat berpengaruh dalam menghasilkan prestasi mesin yang tinggi. Udara lingkungan yang dihisap masuk untuk proses pembakaran terdiri atas bermacam-macam gas,

seperti nitrogen, oksigen, uap air, karbon monoksida, karbon dioksida dan gas-gas lain. Sementara gas yang dibutuhkan pada proses pembakaran adalah oksigen

untuk membakar bahan bakar yang mengandung molekul karbon dan hidrogen (Wardono, 2004).

Secara teoritis, pembakaran dapat diartikan sebagai reaksi kimia berantai antara

oksigen dengan elemen yang mudah terbakar. Proses pembakaran digunakan pada berbagai kebutuhan manusia. Udara (oksigen) merupakan salah satu komponen

3

yang maksimal dari proses pembakaran, dibutuhkan proses pembakaran yang

sempurna. Syarat-syarat agar dapat terjadi pembakaran sempurna antara lain, kuantitas udara (oksigen) yang disupply ke bahan bakar cukup, oksigen dan bahan

bakar benar-benar tercampur. Merujuk kepada campuran gas yang terdapat pada permukaan bumi. Udara bumi yang kering mengandung 78% nitrogen, 21%

oksigen, dan 1% uap air, karbon dioksida dan gas-gas lain. (http://id.wikipedia.org/wiki/Udara).

Hal ini jelas akan mengganggu proses pembakaran karena nitrogen dan uap air

akan mengambil panas di ruang bakar. Sehingga menyebabkan pembakaran tidak sempurna. Oleh karena itu, diperlukan filter udara agar dapat menghasilkan udara

pembakaran yang kaya oksigen. Penyaringan udara konvensional tidak dapat menyaring gas-gas pengganggu yang terkandung di dalam udara, namun hanya dapat menyaring partikel-partikel debu ataupun kotoran-kotoran yang tampak oleh

mata.

Daya serap yang dihasilkan dari zeolit dapat dimanfaatkan untuk menyaring udara yang masuk ke ruang bakar dan diharapkan dapat mengurangi kadar nitrogen serta

unsur-unsur lain yang masuk ke dalam ruang bakar sehingga konsentrasi panas yang ada pada ruang bakar dapat lebih maksimum untuk menguraikan oksigen

dan bahan bakar, keberadaan unsur selain oksigen menggangu proses pembakaran karena panas hasil kompresi juga diambil oleh unsur pengganggu (N2, H2O dll.). Akibatnya, oksigen dan bahan bakar menerima panas lebih kecil,

dengan demikian gas yang dihasilkan (CO2 dan H2O) juga semakin kecil.

Berdasarkan penelitian yang dilakukan oleh Mahdi (2006) penggunaan zeolit alam

berbentuk granular yang diaktivasi fisik pada motor diesel 4-langkah dapat meningkatkan daya engkol sebesar 0,215 kW (12,088%) dan menurunkan

konsumsi bahan bakar spesifik engkol sebesar 0,0123 kg/kWh (9,729%).

Pada penelitian Triyogo (2006) penggunaan zeolit granular yang teraktivasi asam

(H2SO4)-fisik dapat meningkatkan daya engkol sebesar 0,109 kW (4,17%) dan

menurunkan konsumsi bahan bakar spesifik sebesar 0,0179 kg/kWh (9,56%). Penelitian Triyogo (2006) ini menggunakan kondisi normalitas terbaik H2SO4

0,2N yang didasarkan pada penelitian yang dilakukan oleh John Hendri (2000) yaitu gabungan Aktivasi Asam Sulfat dan Pemanasan Zeolit Lampung Terhadap

Daya Ion Amonium.

Pada penelitian Novian (2012), penelitiannya dilakukan dengan memakai aktivator basa yaitu NaOH dan KOH dan zeolit yang telah berbentuk tablet yang

dibuatnya tidak menggunakan tepung tapioka sebagai perekat. Penurunan konsumsi bahan bakar terbaik untuk variasi normalitas terjadi pada aktivator NaOH pada normalitas 0,75 N sebesar 0,0195 kg/kWh (10,049%) dan daya

engkol yang dihasilkan adalah sebesar 0,0326 kW (4,8089%).

Sedangkan pada penelitian Chandra (2012) penggunaan zeolit pelet teraktivasi

HCl 0,5 N merupakan aktivator terbaik yang dapat meningkatkan daya engkol sebesar 0,661 kW (2,769 %) dan menurunkan konsumsi bahan bakar spesifik sebesar 0,189 kg/kWh (8,161 %).

Pada penelitian Mahdi (2006) dan Triyogo (2006) penggunaan zeolit tidak

5

lebih cepat mengotori saringan udara karena sebagian terlepas menjadi tepung

ataupun serbuk zeolit. Jika hal ini terus berlangsung maka akan dapat berakibat buruk pada kinerja mesin. Modifikasi zeolit dalam bentuk pelet diharapkan

agar memiliki konstruksi yang lebih kokoh dan tidak mudah terkikis dari laju udara yang melewati saringan udara dan memiliki bentuk yang lebih menarik,

praktis dan mudah dikemas. (Novian 2012)

Pada penelitian Novian (2012) pelet zeolit yang dibuat tidak menggunakan tepung tapioka sebagai perekat sehingga proses pemanasan pada oven tidak

bisa dilakukan pada suhu yang terlalu tinggi dan terlalu lama karena pelet zeolit yang telah dibentuk seperti tablet akan rapuh dan mudah pecah, jika ini

terjadi maka akan sulit untuk melakukan pengujian, disamping itu proses pembuatan pelet zeolitnya cukup menyulitkan. Seperti kita ketahui bahwa proses pemanasan dapat menghilangkan kadar air didalam zeolit sehingga

proses pemanasan yang lama dan dengan temperatur tinggi membuat zeolit mempunyai daya serap yang lebih tinggi. Sehingga kemampuan zeolit sebagai absorben menjadi kurang efektif ini juga yang menjadi salah satu kelemahan

dari penelitian Novian (2006).

Sedangkan pada penelitian Chandra (2012) pelet yang dibuat sudah

menggunakan tepung tapioka sebagai perekat sehingga proses pembuatan pelet zeolitnya akan lebih mudah dan menjadikan zeolit menjadi media absorben yang efektif bisa diwujudkan. Tetapi pada penelitian Chandra (2012) zat kimia

yang digunakan sebagai aktivator adalah asam sedangkan pada Novian (2012) basa. Hasil penelitian dari Novian (2012) dengan menggunakan basa sebagai

bakar dan daya engkol yang lebih besar. Dari hasil penelitian ini bisa

dikatakan bahwa aktivator basa lebih efektif dibandingkan dengan aktivator asam.

Oleh karena itu pada penelitian kali ini akan dicoba, aktivator yang digunakan adalah basa karena pada penelitian sebelumnya aktivator basa lebih efektif dan

memakai tepung tapioka sebagai perekat agar fungsi zeolit sebagai absorben lebih efektif.

B. Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah:

1. Mengetahui pengaruh pemakaian zeolit pelet perekat terhadap prestasi motor diesel 4 langkah ditinjau dari konsumsi bahan bakar dan daya engkol.

2. Mengetahui pengaruh jenis aktivator (NaOH dan KOH) pada pembuatan pelet zeolit terhadap prestasi motor diesel 4 langkah.

C. Batasan Masalah

Batasan masalah diberikan, agar pembahasan dari hasil yang didapatkan lebih

terarah. Adapun batasan masalah yang diberikan pada penelitian ini, yaitu :

1. Mesin yang digunakan adalah motor diesel 4-langkah 1 silinder pada

laboratorium motor bakar jurusan Teknik Mesin Universitas Lampung.

7

3. Zeolit dibuat pelet berbentuk tablet yang telah diaktivasi secara

NaOH-fisik dan KOH-NaOH-fisik.

4. Alat yang digunakan untuk membuat zeolit pelet adalah alat yang masih

sederhana yang masih menggunakan cetakan. Oleh sebab itu, besar tekanan pada saat pembuatan diabaikan.

5. Penilaian peningkatan prestasi mesin hanya berdasarkan konsumsi bahan bakar dan daya engkol.

D. Sistematika Penulisan

Adapun sistematika penulisan dari penelitian ini adalah:

BAB I : PENDAHULUAN

Terdiri dari latar belakang, tujuan, batasan masalah dan sistematika penulisan.

BAB II : TINJAUAN PUSTAKA

Berisikan tentang motor bensin langkah, motor diesel

4-langkah, sistem karburator, teori pembakaran, parameter prestasi motor bakar, pengertian zeolit, sifat zeolit, kegunaan zeolit, dan aktivasi basa NaOH dan KOH.

Berisi Alat dan bahan pengujian, beberapa tahapan

persiapan sebelum pengujian, prosedur pengujian dan diagram alir pengujian.

BAB IV : HASIL DAN PEMBAHASAN

Berisikan pembahasan dari data-data yang diperoleh pada pengujian motor diesel 4-langkah.

BAB V : SIMPULAN DAN SARAN

Berisikan hal-hal yang dapat disimpulkan dan saran-saran

yang ingin disampaikan dari penelitian ini.

II. TINJAUAN PUSTAKA

A. Motor Bakar

Motor bakar adalah salah satu bagian dari mesin kalor yang berfungsi untuk

mengkonversi energi termal hasil pembakaran bahan bakar menjadi energi mekanis. Motor bakar pada umumnya dibedakan menjadi dua yaitu motor

bensin dan motor diesel. 1. Motor bensin

Motor bakar bensin 4-langkah adalah salah satu jenis mesin pembakaran dalam (internal combustion engine) yang beroperasi menggunakan udara

bercampur dengan bensin dan untuk menyelesaikan satu siklusnya diperlukan empat langkah piston dan yang menjadi ciri utama dari motor

bensin adalah proses pembakaran bahan bakar yang terjadi di dalam ruang silinder pada volume tetap. Sedangkan untuk motor diesel untuk lebih

jelasnya dapat dilihat pada penjelasan berikut. 2. Motor Diesel

Motor diesel memiliki ciri utama yaitu pembakaran bahan bakar di dalam

silinder berlangsung pada tekanan konstan, dimana gas yang dihisap pada langkah hisap yang merupakan udara murni tersebut berada di dalam

masuk kedalam silinder oleh injector terbakar bersama dengan udara oleh

suhu kompresi yang tinggi. Motor bakar diesel dikenal juga sebagai motor penyalaan kompresi (compression Ignition Engines). Berbeda halnya

dengan motor bakar bensin yang menggunakan busi untuk dapat melangsungkan proses pembakaran bahan bakar di dalam silinder, pada

motor bakar diesel ini proses penyalaan dapat terjadi dengan sendiri (tanpa butuh tambahan energi dari busi). Proses pembakaran dapat terjadi di dalam silinder motor bakar diesel ini karena bahan bakar solar yang

dikontakkan dengan udara terkompresi bertemperatur dan bertekanan sangat tinggi di dalam silinder, dimasukkan dengan cara disemprotkan

pada tekanan tinggi, sehingga dihasilkan butir-butir bahan bakar yang sangat halus. Akibatnya, panas yang terkandung/diberikan oleh udara terkompresi tadi dapat membakar butir-butir halus bahan bakar ini. Oleh

karena itu, pada motor bakar diesel ini tidak dipergunakan busi untuk memantik bahan bakar agar terbakar, seperti halnya pada motor bensin. Untuk lebih jelasnya proses-proses yang terjadi pada motor bakar bensin

ini dapat dijelaskan melalui siklus ideal dari siklus udara bahan bakar volume konstan (siklus diesel) seperti yang ditunjukan pada gambar 6

11

Gambar 1. Diagram P – V dari siklus Tekanan Konstan

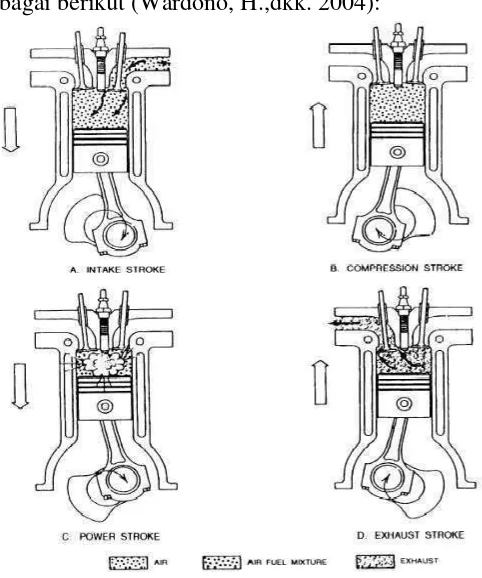

Proses- proses yang terjadi pada siklus udara bahan bakar tekanan konstan (siklus

diesel) adalah sebagai berikut (Wardono, H.,dkk. 2004):

Gambar 2. Siklus Mesin Diesel 4 Langkah (Shell. 2005)

1. langkah isap (0-1) hanya udara segar yang diisap masuk ke dalam silinder.

butiran – butiran halus ke dalam silinder menggunakan injector / atomizer

bertekanan tinggi dan langsung dikontakkan dengan udara terkompres bertemperatur dan bertekanan tinggi. Sesaat kemudian campuran udara

terkompres butir halus bahan bakar ini terbakar dengan sendirinya (autoignition).

3. Proses pembakaran (2-3) ini dianggap terjadi pada tekanan konstan.

4. Selanjutnya sama halnya dengan proses yang berlangsung pada motor bakar bensin, yaitu terjadinya pendorongan piston dari TM A menuju TM B pada

langkah ekspansi (3-4), dan diakhiri dengan langkah buang (4-1-0).

B. Proses Pembakaran

Pembakaran adalah reaksi kimia antara komponen-komponen bahan bakar

(Karbon dan hidrogen) dengan komponen udara (Oksigen) yang berlangsung sangat cepat, yang membutuhkan panas awal untuk menghasilkan panas yang

jauh lebih besar sehingga menaikkan suhu dan tekanan gas pembakaran. Elemen mampu bakar atau Combustible yang utama adalah hidrogen dan oksigen. Sementara itu, Nitrogen adalah gas lembam dan tidak berpartisipasi dalam proses pembakaran. Selama proses pembakaran, butiran minyak bahan bakar menjadi elemen komponennya, yaitu hidrogen dan karbon, akan

bergabung dengan oksigen untuk membentuk air, dan karbon bergabung dengan oksigen menjadi karbon dioksida. Kalau tidak cukup tersedia oksigen,

13

karbon monoksida sebagaimana ditunjukkan oleh reaksi kimia berikut

(Wardono, 2004).

reaksi cukup oksigen: CO2 CO2 393,5kJ, ... (1)

reaksi kurang oksigen: C 21O2 CO110,5 kJ. ... (2)

Keadaan yang penting untuk pembakaran yang efisien adalah gerakan yang cukup antara bahan bakar dan udara, artinya distribusi bahan bakar dan

bercampurnya dengan udara harus bergantung pada gerakan udara yang disebut pusaran. Energi panas yang dilepaskan sebagai hasil proses pembakaran digunakan untuk menghasilkan daya motor bakar tersebut.

Reaksi pembakaran dapat diliat di bawah ini :

CxHy + (O2 + 3,773N2) CO2 + H2O +N2 + CO + NOx + HC ... (3)

Secara lebih detail dapat dijelaskan bahwa proses pembakaran adalah proses oksidasi (penggabungan) antara molekul-molekul oksigen („O‟) dengan molekul-molekul (partikel-partikel) bahan bakar yaitu karbon („C‟) dan hidrogen („H‟) untuk membentuk karbon dioksida (CO2) dan uap air (H2O)

pada kondisi pembakaran sempurna. Disini proses pembentukan CO2 dan

H2O hanya bisa terjadi apabila panas kompresi atau panas dari pemantik telah

mampu memisah/memutuskan ikatan antar partikel oksigen (O-O) menjadi partikel „O‟ dan „O‟, dan juga mampu memutuskan ikatan antar partikel

bahan bakar (C-H dan/atau C-C) menjadi partikel „C‟ dan „H‟ yang berdiri sendiri. Baru selanjutnya partikel „O‟ dapat beroksidasi dengan partikel „C‟

dan „H‟ untuk membentuk CO2 dan H2O. Jadi dapat disimpulkan bahwa

pernah akan terjadi apabila ikatan antar partikel oksigen dan ikatan antar

partikel bahan bakar tidak diputus terlebih dahulu (Wardono, 2004).

C. Parameter Prestasi dan Operasi Motor Diesel 4 Langkah

Parameter prestasi yang cukup berperan adalah daya engkol sebagai kerja yang dihasilkan oleh motor bakar, dimana semakin besar daya engkol yang

dihasilkan semakin baik kinerja dari motor bakar. Untuk mengetahui besarnya daya engkol dari motor bakar 4 langkah digunakan persamaan (Wardono, H

Laju pemakaian bahan bakar adalah banyaknya bahan bakar yang dikonsumsi tiap satuan waktu. Laju pemakaian bahan bakar per 8 ml Bahan Bakar, mf dapat diketahui dengan menggunakan persamaan berikut (Wardono, H dkk.

2004):

Pemakaian bahan bakar spesifik (specific fuel consumption) menyatakan seberapa besar daya yang dihasilkan oleh suatu mesin setelah menghabiskan

sejumlah bahan bakar dalam selang waktu tertentu. Untuk pemakaian bahan bakar spesifik engkol, bsfc dapat dihitung menggunakan persamaan berikut (Wardono, H dkk. 2004):

, bP m

15

D. Zeolit

1. Pengertian Zeolit

Zeolit adalah kelompok mineral yang dalam pengertian/penamaan bahan galian

merupakan salah satu jenis bahan galian non logam atau bahan galian mineral industri. Zeolite diambil dari bahasa Greek atau Yunani yaitu kata Zeinlithos. Kata Zein memiliki arti membuih atau mendidih sedangkan kata lithos memiliki arti batuan. Batuan ini akan mendidih atau membuih jika dipanaskan pada temperatur antara 100 sampai 350 celcius.

Zeolit merupakan mineral hasil tambang yang bersifat lunak dan mudah kering. Warna dari zeolit adalah putih keabu-abuan, putih kehijau-hijauan, atau putih kekuning-kuningan. Ukuran kristal zeolit kebanyakan tidak lebih dari 10 -15

mikron.

Zeolit merupakan mineral yang terdiri dari kristal alumino silikat terhidrasi yang

mengandung kation alkali atau alkali tanah dalam kerangka tiga dimensi. Ion-ion alkali tersebut dapat diganti oleh kation lain tanpa merusak struktur zeolit dan

dapat menyerap air secara reversibel.

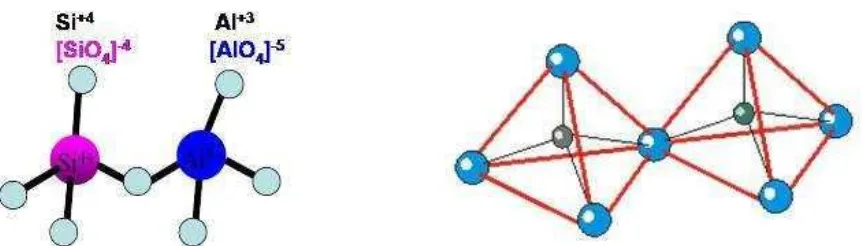

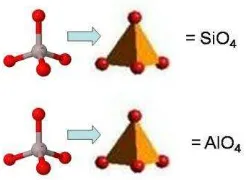

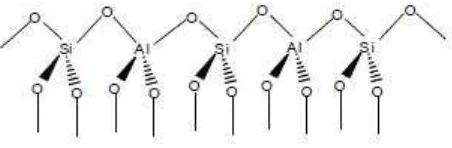

2. Struktur Zeolit

Struktur zeolit merupakan polimer kristal anorganik didasarkan kerangka

tetrahedral yang diperluas tak terhingga dari AlO4 dan SiO4 dan dihubungkan satu

Unit pembentuk kerangka utama zeolit adalah tetrahedral, pusatnya ditempati oleh

atom silikon (Si) atau atom aluminium (Al), dengan empat atom oksigen di sudut-sudutnya. Setiap atom oksigen menjadi bagian dari dua tetrahedral.

Tetrahedral membentuk kerangka yang kontinyu. Subtitusi Si4+ oleh atom Al3+ menentukan muatan negatif kerangka, yang dikompensasi oleh kation monovalensi atau kation divalensi yang berlokasi sama dengan molekul air dalam

struktur kanal.

Gambar 3. Struktur Tetrahedral SiO4 dan AlO4 Pembentuk Struktur Zeolit

3. Skematika Pembentukan Struktur Zeolit

Struktur zeolit yang merupakan senyawa aluminosilikat dapat dijabarkan seperti pada gambar di bawah. Tetrahedral SiO4 dan AlO4 saling berhubungan pada

sudut-sudut tetrahedralnya untuk membentuk Al, Si framework tiga dimensi yang berpori. Kation-kation alkali monovalen atau divalen menempati posisinya di

17

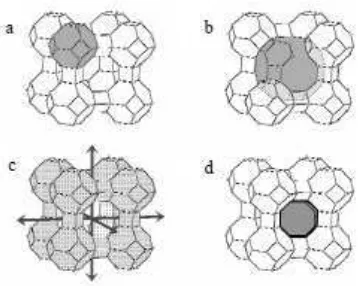

Gambar 4. Skematika Tetrahedral Pembentuk Struktur Zeolit

Gambar 5. Skematika Pembetuktan Struktur Zeolit Tiga Dimensi

Kerangka tiga dimensi zeolit membentuk pori-pori dan saluran dimensi molekul

intrakristalin yang teratur. Zeolit aluminosilikat dapat dituliskan dengan rumus: Mx/n{(SiO2)x(AlO2)y}.zH2O

di mana Mx/n= umumnya kation logam alkali dan alkali tanah bervalensi n diluar

kerangka zeolit yang dapat dipertukarkan (exchangable), n = muatan kation, x dan y = jumlah tetrahedral tiap sel satuan (unit cell), z H2O = air kristal tiap sel satuan

komponen yaitu (1) kation yang dapat dipertukarkan, (2) kerangka aluminosilikat,

dan (3) fasa air. Kerangka struktur zeolit Y tercantum pada gambar 1.

Gambar 6. Kerangka (Framework) Struktur Zeolit (Trisunaryanti 2006: 77). Kekuatan zeolit sebagai adsorben, katalis dan penukar ion tergantung dari

perbandingan Si/Al. Menurut Saputra (2006: 2-3), zeolit dikelompokan menjadi 3: (1) Zeolit dengan kadar Si rendah mempunyai rasio Si/Al = 1, (2) Zeolit dengan

kadar Si sedang mempunyai rasio Si/Al = 5, (3) Zeolit dengan kadar Si tinggi mempunyai rasio Si/Al = 10 – 100.

Terjadinya pertukaran kation dalam zeolit tergantung pada jenis kation, ukuran

kation, konsentrasi kation dalam larutan, pelarut (umumnya air), tekanan dan temperatur. Tujuan dilakukannya pertukaran kation dalam zeolit antara lain : memodifikasi ukuran pintu masuk (pore opening) ke pori zeolit, meningkatkan

stabilitas zeolit dan membawa sisi aktif katalitik dalam zeolit.

4. Ukuran Pori (Pore Size)

Sebelum mengetahui lebih lanjut tentang ukuran pori, perlu mengenal beberapa istilah yang digunakan pada struktur zeolit yaitu jendela (window), sangkar

(cages), rongga (cavities), saluran (channel).

a. Jendela (window) yaitu n-ring yang melukiskan muka pori-pori polihedral,

19

b. Sangkar (cages) yaitu suatu polihedral yang jendelanya terlalu sempit untuk

dimasuki spesies asing yang lebih besar dari H2O, seperti pada gambar 5a.

c. Rongga (cavities) yaitu suatu pori polyhedral yang mempunyai sedikitnya satu

muka, digambarkan oleh cincin besar yang cukup untuk dimasuki spesias asing, seperti pada gambar 5b.

d. Saluran (channel) yaitu suatu pori-pori yang tidak terbatas diperluas dalam satu

dimensi dan cukup besar untuk memperbolehkan spesies asing masuk. Saluran dapat tumpang tindih untuk membentuk 2 atau 3 dimensi sistem saluran, seperti

pada gambar 5c.

Gambar 7. Feature (corak) Pori-Pori dalam Zeolit A (McCusker, Liebau, and Engelhardt 2001: 386-387).

Mineral zeolit telah dikenal sejak tahun 1756 oleh Cronstedt ketika menemukan stilbit yang bila dipanaskan seperti batuan mendidih (boiling stone) karena dehidrasi molekul air yang dikandungnya. Pada tahun 1954 zeolit diklasifikasi

sebagai golongan mineral tersendiri, yang saat itu dikenal sebagai molecular sieve materials. Pada tahun 1984 Profesor Joseph V. Smith ahli kristalogi Amerika Serikat mendefinisikan zeolit sebagai : “ A zeolite is an aluminosilicate with a

ion-exchange and reversible dehydration”. Dengan demikian, zeolit merupakan

mineral yang terdiri dari kristal alumino silikat terhidrasi yang mengandung kation alkali atau alkali tanah dalam kerangka tiga dimensi. Ion-ion logam

tersebut dapat diganti oleh kation lain tanpa merusak struktur zeolit dan dapat menyerap air secara reversible. (Ismaryata. 1999).

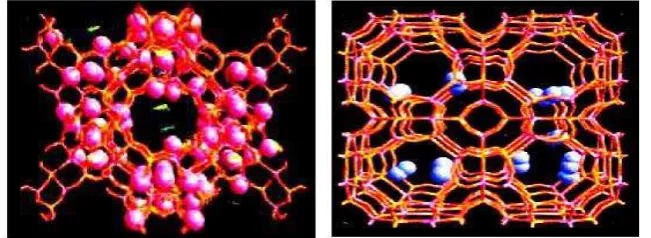

Gambar 8. Zeolit alam Gambar 9. Struktur mikromolekul zeolit

Zeolit mempunyai struktur berongga dan biasanya rongga ini diisi oleh air dan kation yang dapat dipertukarkan dan memiliki ukuran pori yang tertentu. Oleh karena itu zeolit dapat dimanfaatkan sebagai penyaring molekular, penukar ion,

penyerap bahan dan katalisator. Kerangka dasar struktur zeolit terdiri dari unit – unit tetrahedral AlO4 dan SiO4 yang saling berhubungan melalui atom O dan di

dalam struktur tersebut Si4+ dapat diganti dengan Al3+, sehingga rumus empiris zeolit menjadi :

M2nO.Al2O3.xSiO2.yH2O

Keterangan :

M = kation alkali atau alkali tanah

21

x = bilangan tertentu (2 s/d 10)

y = bilangan tertentu (2 s/d 7) (Sutarti, 1994)

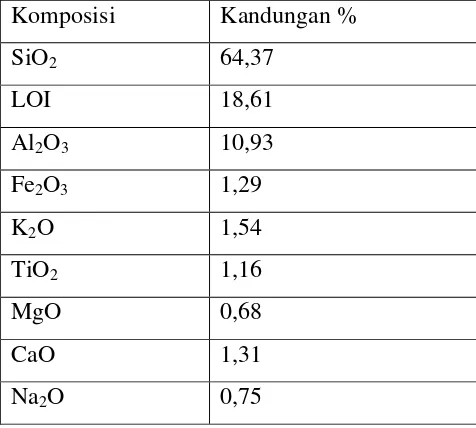

Tabel 1. Komposisi zeolit alam (John Hendri, Zeolit Lampung CV. Minatama)

Adapun sifat-sifat zeolit meliputi :

1. Dehidrasi. Sifat dehidrasi dari zeolit akan berpengaruh terhadap sifat adsorbsinya, zeolit dapat melepaskan molekul air dari rongga permukaan

dan menyebabkan medan listrik meluas ke dalam rongga utama dan akan efektif terinteraksi dengan molekul yang akan di adsorbsi. Jumlah molekul

air sesuai dengan jumlah poripori atau volume ruang hampa yang akan terbentuk bila kristal zeolit tersebut dipanaskan.

2. Adsorbsi. Dalam keadaan normal ruang hampa kristal zeolit terisi oleh

molekul air bebas yang berada disekitar kation. Bila kristal zeolit dipanaskan pada suhu 300-400°C maka ion tersebut akan keluar sehingga

mineral zeolit mampu menyerap gas atau zat, zeolit juga mampu

memisahkan molekul zat berdasarkan ukuran kepolarannya. Zeolit dalam mengadsorbsi molekul yang diserapnya didasarkan 2 hal, yaitu : ukuran

molekul dan selektifitas permukaan (Sifat dari molekul yang diadsorbsi).

a) Ukuran molekul.

Berdasarkan ukuran molekul artinya apabila ukuran molekul adsorbat lebih besar dari ukuran pori zeolit maka molekul adsorbat tersebut

tidak bisa melewati pori zeolit. Zeolit jenis klinoptilolit memiliki ukuran diameter pori 4 A0 sedangkan dalam udara N2 yang berbentuk

elips memiliki panjang sumbu mayor 4,1 A0 dan sumbu minor 3 A0. O2 yang juga berbentuk elips memiliki panjang sumbu mayor 3,9 A0

dan minor 2,8 A0 sehingga N2 yang berdiameter mayor akan terikat

dan tidak dapat melewati pori zeolit sedangkan N2 yang berdiameter

minor dan O2 dengan mudah melewati pori zeolit (Bekkum, 1991).

b) Selektifitas permukaan

Selektifitas permukaan artinya sifat dari molekul gas seperti gas N2

yang mempunyai 4 kutub (quadropole) lebih mudah ditangkap oleh

zeolit dibandingkan gas O2 yang mempunyai 2 kutub (Bekkum H.V.,

Flanigen E.M., Jansen J.C. 1991). Kristal zeolit yang telah didehidrasi merupakan adsorben yang selektif dan mempunyai efektifitas adsorbsi

yang tinggi, yaitu dapat memisahkan molekul-molekul berdasarkan ukuran dan konfigurasi molekul, dan merupakan adsorben yang

23

Penyaringan molekul dapat dilustrasikan seperti terlihat pada Gambar

(1). Berdasarkan perbedaan ukuran (2). Sifat zeolit yang selektif terhadap molekul polar molekul

Gambar 10. Analogi N2 yang terikat oleh zeolit (MSI. 2005)

3. Penukar ion. Ion-ion pada rongga atau kerangka elektrolit berguna untuk

menjaga kenetralan zeolit, ion-ion dapat bergerak bebas sehingga pertukaran ion menjadi tergantung dari ukuran dan muatan maupun jenis zeolitnya. Sifat sebagai penukar ion dari zeolit antara lain tergantung dari :

sifat kation, suhu, dan jenis anion. Penukar kation dapat menyebabkan perubahan beberapa sifat zeolit seperti terhadap panas, sifat adsorbsi dan

sifat panas. Untuk peningkatan zeolit sebagai penyerap perlu terlebih dahulu dilakukan proses aktivasi, yaitu untuk meningkatkan sifat-sifat khusus zeolit dengan cara menghilangkan unsur-unsur pengotor dan

menguapkan air yang terperangkap dalam pori kristal zeolit. Ada dua cara yang umum digunakan dalam proses aktivasi zeolit, yaitu pemanasan pada

suhu 200 - 400°C selama 2 – 3 jam dan kimia dengan menggunakan pereaksi NaOH atau H2SO4.

4. Katalis

lintasan molekular dari reaksi. Katalis berpori dengan pori-pori sangat

kecil akan memuat molekul-molekul kecil tetapi mencegah molekul besar masuk. Selektivitas molekuler seperti ini disebut molecular sieve yang terdapat dalam substansi zeolit alam. (Bambang, 1995).

5. Penyaring / pemisah

Zeolit sebagai penyaring molekul maupun pemisah didasarkan atas

perbedaan bentuk, ukuran, dan polaritas molekul yang disaring. Sifat ini disebabkan zeolit mempunyai ruang hampa yang cukup besar. Molekul

yang berukuran lebih kecil dari ruang hampa dapat melintas sedangkan yang berukuran lebih besar dari ruang hampa akan ditahan. (Bambang, 1995). Beberapa penelitian yang telah dilakukan menunjukkan bahwa

zeolit alam mampu dimanfatkan sebagai adsorben limbah pencemar dari beberapa industri. Zeolit mampu menjerap berbagai macam logam, antara

lain Ni, Np, Pb, U, Zn, Ba, Ca, Mg, Sr, Cd, Cu dan Hg. (Kosmulski, 2001).

Disamping zeolit mempunyai kelebihan pada sifatnya, zeolit ini dapat dimodifikasi dan dapat digunakan berkali-kali. Dalam hal modifikasi, zeolit dapat

juga dibuat sesuai kebutuhan baik dari segi ukuran maupun kegunaannya. Dari ukurannya zeolit dapat dibuat bentuk serbuk sampai bentuk padat lainnya sesuai

25

5. Perbandingan Silikon-Alumunium

Si/Al tinggi jika : Zeolit memiliki Silikon tinggi dengan kandungan Alumunium rendah. Muatan Zeolit dapat menjadi lebih rendah dengan kation yang lebih

sedikit. Pori-pori zeolit akan lebih Hidrofobik, artiya pori-pori lebih tidak suka air atau cenderung kering. Zeolit memiliki daya adsorpsi tinggi pada senyawa karbon. Selain itu zeolit memiliki affinitas tinggi terhadap hidrokarbon. Rasio Si/Al yang

tinggi menyebabkan zeolit memiliki lebih banyak pusat aktif dengan keasaman tinggi. Perubahan rasio Si/Al dapat dilakukan dengan proses dealuminasi.

Si/Al rendah jika : Zeolit memiliki lebih banyak alumunium daripada silikon. Muatan zeolit akan menjadi lebih tinggi dengan kation yang lebih banyak. Hal ini akan menyebabkan kapasitas tukar ion menjadi lebih banyak. Pori-pori zeolit

lebih Hidrofilik artinya pori-pori lebih suka air, atau mudah basah. Zeolit memiliki daya adsorpsi yang rendah. Zeolit dengan rasio Si/Al rendah mempunyai

afinitas tinggi terhadap molekul bersifat polar.

6. Dealuminasi dan kalsinasi

Kemampuan katalitik maupun adsorpsi dari zeolit alam masih rendah, hal ini

disebabkan adanya pengotor seperti logam – logam maupun material organik yang terdapat dalam kerangka maupun diluar kerangka zeolit. Oleh karena itu,

perlakuan pendahuluan diperlukan untuk meningkatkan kemampuan bahan tersebut dalam pemanfaatannya. Aktivasi dapat meningkatkan kapasitas jerapan dan sifat yang diinginkan sesuai dengan penggunaannya. Aktivasi zeolit dapat

Aktivasi kimia dilakukan melalui proses dealuminasi. Dealuminasi merupakan

proses pelepasan atom Al dari zeolit. Dealuminasi ini dilakukan untuk meningkatkan rasio Si/Al. meningkatnya rasio Si/Al berarti juga akan

meningkatkan situs asam dari zeolit itu sendiri. Situs asam ini merupakan situs yang berfungsi sebagai sisi aktif pada zeolit. Dengan meningkatnya situs asam

berarti juga meningkatkan keaktivan zeolit.

Proses aktivasi fisika dilakukan dengan pemanasan (kalsinasi). Kalsinasi zeolit dimaksudkan untuk meningkatkan sifat-sifat khusus zeolit dengan cara

menghilangkan unsur-unsur pengotor dan menguapkan air yang terperangkap dalam pori kristal zeolit.

E. Proses Aktivasi Zeolit

Dalam keadaan normal maka ruang hampa dalam Kristal zeolit terisi oleh molekul air bebas yang membentuk bulatan di sekitar kation. Bila Kristal tersebut

dipanaskan selama beberapa jam, biasanya pada temperature 250-9000C, maka kristal zeolit yang bersangkutan berfungsi menyerap gas atau cairan. Daya serap zeolit tergantung dari jumlah ruang hampa dan luas permukaan. Beberapa jenis

mineral zeolit mampu menyerap gas sebanyak 30% dari beratnya dalam keadaan kering. Pengeringan zeolit biasanya dilakukan dalam ruang hampa dengan

menggunakan gas atau udara kering nitrogen atau metana dengan maksud mengurangi tekanan uap air terhadap zeolit itu sendiri. Keuntungan lain dari penggunaan mineral zeolit sebagai bahan penyaring adalah pemilahan molekul zat

27

karena adanya pengaruh kutub atau hubungan antara molekul zeolit itu sendiri

dengan molekul zat yang diserap, maka hanya sebuah saja yang diloloskan sedang yang lain ditahan atau ditolak. Molekul yang berkutub lebih atau tidak jenuh akan

lebih diterima daripada yang tidak berkutub atau yang jenuh. (Dwi Karsa Agung Rakhmatullah, dkk, 2007)

Proses aktivasi zeolit alam dapat dikelompokkan dalam 3 cara, yaitu:

1. Aktivasi Fisik

Aktivasi fisik yaitu melakukan proses pemanasan zeolit alam dilakukan secara

kontak langsung (dengan udara panas) maupun secara tidak kontak langsung (sistem vakum atau exhauster). Pemanasan ini bertujuan untuk menguapkan air yang terperangkap dalam pori-pori kristal zeolit sehingga jumlah pori-pori dan

luas permukaannya spesifiknya bertambahPengaktivasian zeolit alam secara fisik dilakukan dengan pemanasan. Proses pemanasan zeolit alam dilakukan pada suhu

200-400 0C dan waktu pemanasan dalam sistem vakum 2-3 jam,sedangkan jika diruang terbuka sekitar 5-6 jam. (Suyartono dan Husaini,1992 dalam Satwika

2010). Pada penelitiaan Mahdi (2010), kemampuan zeolit aktivasi fisik dalam meningkatkan kinerja motor diesel telah dibuktikan melalui penelitian ini. Hasil pengujian menunjukkan bahwa peningkatan temperatur aktivasi memberikan

peningkatan kinerja motor diesel ini, Peningkatan daya engkol terbaik diperoleh sebesar 0,215 kW (12,088 %). Penurunan konsumsi bahan bakar spesifik terbaik

2. Aktivasi Kimia

Aktivasi kimia adalah pengaktifasian dengan menggunakan bahan-bahan kimia, baik berupa asam ataupun basa. Fungsi asam atau basa adalah untuk mencuci

kation-kation yang mengotori permukaan zeolit. Bahan kimia yang dapat

digunakan untuk proses aktivasi zeolit alam adalah larutan asam(H2SO4, HCl dan

HNO3) dan larutan basa (NaOH dan KOH) (Humam, 1996 dan Husaini, 1992

dalam Satwika 2010). Tujuan aktivasi secara kimia adalah membersihkan permukaan pori, melarutkan oksida-oksida pengotor termasuk silika dan

aluminium bebas serta mengatur kembali letak atom serta melarutkan beberapa logam alkali dan alkali tanahsehingga dapat terbentuk zeolit-H+ atau zeolit-Na+ (Hendri, 2000 dan Suyartono, 1992 dalam Satwika 2010).

Proses pertukaran kation pada aktivasi kimia dapat ditunjukkan sebagai berikut :

Zeolit-Mn + H2SO4 Zeolit-H+ + MnSO4

Zeolit-Mn + NaOH Zeolit-Na+

+ MnOH

Berdasarkan penelitian yang telah dilakukan oleh Puad (2001), zeolit alam Lampung yang telah diaktivasi dengan larutan basa NaOH (zeolit-NaOH)

memiliki kemampuan adsorpsi yang lebih besar dibandingkan dengan zeolit alam yang tidak diaktivasi. Hal ini terlihat dari luas permukaan zeolit-NaOH (36,2460 x

10-3 m2/gr) yang lebih besar dari zeolit alam (28,5343 x 10-3 m2/gr). zeolit dapat meng-exclude (menahan) semua hidrokarbon, N2, dan semua gas-gas yang

permanen kecuali ammonia. Sedangkan zeolit sebagai penyerap karena adanya

29

Ukuran rongga atau pori dalam zeolit dapat diatur sesuai kebutuhan.Besarnya pori

bergantung pada jenis ion yang terdapat di dalam zeolit. Ion kalium (K+) memiliki jari-jari ion yang paling besar jika dibandingkan dengan ion Na+,Mg2+, dan Ca2+. (Achmad, 2001). Besarnya jari-jari ion kalium menyebabkan pori zeolit semakin kecil, sehingga proses penyaringan menjadi lebih selektif. Pembuatan

pengaktivasian zeolit didasarkan pada prinsip pertukaran ion. Zeolit diaktivasi dahulu dengan cara direndam didalam larutan basa, misalnya KOH. (Husaini, Marlene, 2011).

Selama proses perendaman terjadi proses pertukaran ion didalam zeolit. Ion K+ yang berasal dari larutan KOH akan mendorong ion-ion lain yang terdapat

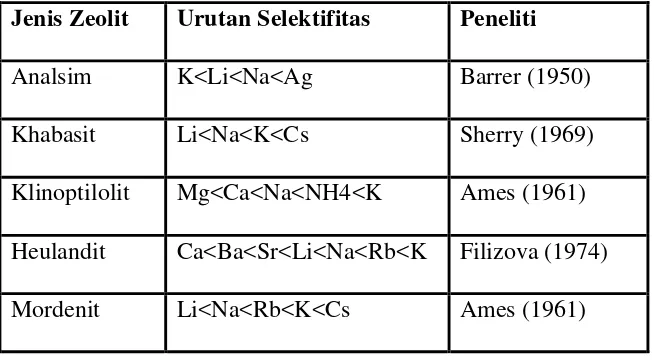

didalam zeolit. Hal ini disebabkan karena perbedaan selektifitas ion dalam zeolit yang disajikan dalam tabel 2.

Tabel 2. Urutan selektifitas pertukaran kation pada berbagai zeolit (Pramono, 2004)

Jenis Zeolit Urutan Selektifitas Peneliti

Analsim K<Li<Na<Ag Barrer (1950)

Khabasit Li<Na<K<Cs Sherry (1969)

Klinoptilolit Mg<Ca<Na<NH4<K Ames (1961)

Heulandit Ca<Ba<Sr<Li<Na<Rb<K Filizova (1974)

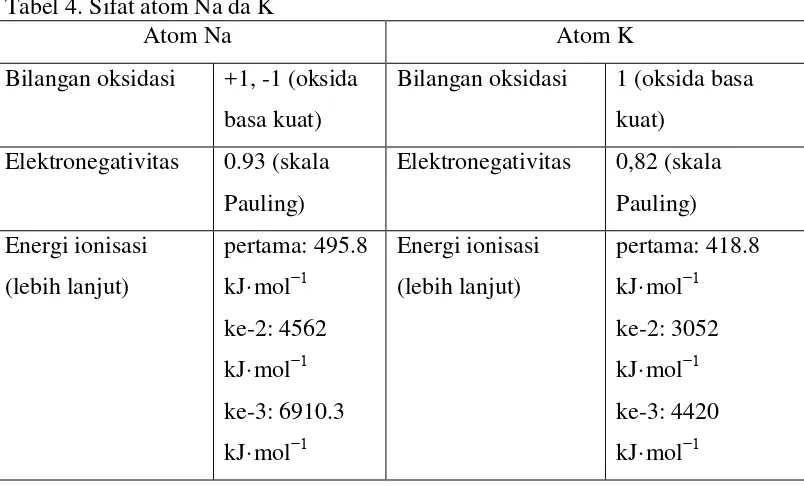

Tabel 3. Sifat-sifat Fisis Alkali

Konfigurasi elektron 2.1 2.8.1 2.8.8.1 2.8.18.8.1 2.8.18.18.8.1

Keelektonegatifan 1,0 0,9 0,8 0,8 0,7

Kerapatan (g/cm3) 0,534 0,971 0,862 1,532 1,873

Dari sifat-sifat fisis pada tabel diatas dapat dilihat bahwa jari-jari unsur K lebih

besar daripada Na, sehingga mempunyai daya tampung yag lebih besar. Unsur K juga mempunyai kerapatan yang lebih rendah sehingga memiliki kemampuan serap yang lebih besar. Pada praktiknya penggunaan unsur K lebih efektif

dibanding unsur Na.

Tabel 4. Sifat atom Na da K

Atom Na Atom K

Bilangan oksidasi +1, -1 (oksida basa kuat)

31

Jari-jari atom 186pm Jari-jari atom 227pm Jari-jari kovalen 166±9 pm Jari-jari kovalen 203±12 pm Jari-jari van der

Aktivasi gabungan adalah pengaktivasian zeolit alam secara kimia dan fisik.

Setelah di aktivasi secara kimia kemudian zeolit dilanjutkan dengan aktivasi fisik, dimana suhu optimum untuk pemanasan pada aktivasi gabungan adalah 225ºC

selama 2 jam pada sistem vakum (Hendri, 2000 dalam Gunaryo Octo 2010). Bahan kimia yang dapat digunakan untuk proses aktivasi zeolit alam adalah larutan asam (H2SO4, HCl dan HNO3) dan larutan basa (NaOH dan KOH).

(Humam 1996 dan Husaini 1992). Pada penelitian zeolit dengan aktivasi gabungan dapat meningkatkan daya engkol terbaik sebesar 0,144 kW (4,03%),

menurunkan konsumsi bahan bakar spesifik terbaik yaitu sebesar 0,012 kg/kWh ( 8,92 %) pada pengujian laboratorium dengan menggunakan mesin diesel 4-langkah (Indrawan, 2007) dan menurut penelitian Nohan (2010), pada

penggunaan zeolit pellet tekan 2,3 gr yang diaktivasi NaOH-fisik, peningkatan daya engkol pada mesin motor diesel 4-langkah terbaik diperoleh pada putaran

2500 rpm, yakni 11,064 %. Penurunan konsumsi bahan bakar spesifik terbaik terjadi pada putaran 3000 rpm, yakni 11,194%.

Zeolit memiliki stabilitas termal yang tinggi, untuk zeolit alam lampung yaitu

2000 dalam Gunaryo Octo 2010). Selain itu zeolit memiliki afinitas terhadap

molekul-molekul baik polar maupun non polar. Zeolit dapat digunakan berulang-ulang dengan cara pemanasan untuk memindahkan material yang dijerapnya atau

diletakkan pada aliran udara bertekanan untuk memindahkan material yang ditangkapnya.

Aktivasi secara kimia dilakukan dengan larutan asam (H2SO4) atau basa (NaOH)

dengan tujuan untuk membersihkan permukaan pori, membuang senyawa pengotor, dan mengatur kembali letak atom yang dapat dipertukarkan. Pereaksi

kimia ditambahkan pada zeolit yang telah disusun dalam suatu tangki dan diaduk selama jangka waktu tertentu. Zeolit kemudian dicuci dengan air sampai netral

dan selanjutnya dikeringkan. Permukaan yang luas ini tersusun oleh banyaknya pori halus pada padatan tersebut. Di samping luas spesifik dan diameter pori, distribusi ukuran partikel, maupun kekerasannya merupakan sifat karakterisik

yang penting dari suatu adsorben. Tergantung pada tujuan penggunaannya, adsorben dapat berupa granular (biasanya untuk menyerap gas) atau serbuk (biasanya untuk adsorpsi campuran cair). (Bernasconi, 1995).

Bahan kimia yang dapat digunakan untuk proses aktivasi zeolit alam adalah larutan asam (H2SO4, HCl dan HNO3) dan larutan basa (NaOH dan KOH)

(Humam, 1996 dan Husaini, 1992 dalam Satwika 2010). Tujuan aktivasi secara kimia adalah membersihkan permukaan pori, melarutkan oksida-oksida pengotor termasuk silika dan aluminium bebas serta mengatur kembali letak atom serta

33

Proses pertukaran kation pada aktivasi kimia dapat ditunjukkan sebagai berikut :

Zeolit-Mn + H2SO4 Zeolit-H+ + MnSO4

Zeolit-Mn + NaOH Zeolit-Na+

+ MnOH

Kondisi optimum pengaktifan zeolit dengan larutan asam adalah dengan menggunakan larutan H2SO4 0,2 N dengan lama pengadukan 45 menit yang dapat

meningkatkan luas permukaan zeolit dari 38,11 m2/g menjadi 53,23m2/g serta

juga meningkatkan daya adsorbsi zeolit dari 82,07 ppm menjadi 90,22 ppm (Humam, 1996). Bila larutan H2SO4 makin pekat dan perendaman makin lama,

maka dapat menyebabkan dealuminasi yaitu terlepasnya sejumlah Al dalam kerangka zeolit (Al framework) menjadi aluminium di luar kerangka (Al non framework) zeolit. Hal itu disebabkan larutan asam H2SO4 dapat bereaksi dengan

aluminium sehingga Aluminium dalam zeolit dapat terekstrak oleh adanya perendaman dalam H2SO4.

Dari beberapa hal tersebut, kualitas pembakaran di dalam ruang bakar dapat lebih diperbaiki dengan memanfaatkan zeolit yang telah diaktivasi. Salah satu penerapan secara langsung adalah dengan meletakkan zeolit yang telah diaktivasi

III. METODOLOGI PENELITIAN

A. Alat dan Bahan Pengujian

1. Motor diesel 4 langkah satu silinder

Dalam Pengambilan data ini menggunakan motor diesel empat langkah satu silinder dengan spesifikasi sebagai berikut :

Merk/Type : ROBIN – FUJI DY23D

Jenis : Motor Diesel, 1 silinder

Posisi katup : Di atas

Valve rocker clearance : 0,10 mm (Dingin) Volume Langkah Torak : 230 cm3

Langkah Torak : 60 mm

Diameter Silinder : 70 mm

Perbandingan Kompresi : 21

Torsi Maksimum : 10,5 Nm pada 2200 revs/min Daya Engkol Maksimum : 3,5 kW pada 3600 revs/min Putaran Maksimum : 3600 revs/min

Waktu Injeksi Bahan-Bakar : 23˚ BTDC

35

Gambar 11. Motor Diesel ROBIN – FUJI DY23D

2. Instrumentasi penguji

Instrumentasi penguji pada penelitian ini yaitu sebuah dinamometer hidraulik untuk mengukur torsi dan unit instrumentasi TD 114 yang merupakan panel hasil

pengukuran putaran mesin, torsi, temperatur gas buang, laju pemakaian bahan bakar dan laju pemakaian udara pembakaran. Peralatan lain yang digunakan adalah tachometer yang digunakan untuk mengukur kecepatan mesin dan

Susunan instalasi peralatan dan instrumentasi penguji tersebut ditunjukkan pada Gambar 6 dibawah ini :

Torsimeter Tachometer

Manometer aliran udara Termometer gas buang Pengatur span dan zero untuk

torsimeter

Soket 5-pin (tachometer)

Soket 4-pin (transduser torsi) Input listrik

utama Katup bahan bakar dari tangki

Katup bahan bakar ke mesin Saklar On/off Pipette gelas bahan bakar

Saluran udara masuk (Wadah Penampung Zeolit)

37

Adapun rangkaian dari motor diesel fuji DY23D dan Unit Instrumentasi TD 114

adalah sebagai berikut :

Gambar 13. Rangkaian Alat uji dan Unit Instrumentasi

3. Alat yang digunakan

Berikut adalah alat-alat yang digunakan selama penelitian beserta keterangannya: a. Satu unit Stopwatch

Stopwatch digunakan untuk mengukur waktu pemakaian bahan bakar saat pengujian.

b. Tachometer (rpm)

Tachometer yang dipakai dalam penelitian ini digunakan untuk mengetahui putaran mesin. Tachometer yang dipakai adalah tachometer digital (Gambar 8).

Wadah Penampung Zeolit

Tangki Bahan Bakar

Unit Intrumentasi TD 114

Motor Diesel

Gambar 14. Tachometer Digital c. Termometer air raksa

Termometer air raksa ini digunakan untuk mengetahui temperatur ruangan saat pengujian

Gambar 15. Termometer air raksa

d. Gelas ukur dengan ukuran 1000 ml

Gelas ukur 1000 ml yang digunakan mempunyai ketelitian 10 ml. Alat ini

digunakan untuk mengukur air mineral yang digunakan dalam proses pembuatan tablet.

39

e. Mixer

Mixer digunakan untuk mengaduk campuran zeolit dengan larutan kimia (NaOH dan KOH) pada proses aktivasi kimia.

f. Ember

Ember digunakan untuk tempat mengaduk zeolit dan larutan atau zeolit dengan

air mineral.

Gambar 17. Mixer dan ember g. Timbangan digital

Timbangan digunakan untuk menimbang zeolit-zeolit yang akan digunakan dalam pengujian.

h. Ampia

Ampia digunakan untuk memperhalus permukaan dan memadatkan campuran zeolit dan tepung tapioka dengan menggunakan ukuran tebal 3

mm.

Gambar 19. Ampia i. Cetakan

Cetakan digunakan untuk mencetak hasil campuran tepung tapioka dengan zeolit yang sebelumnya telah dihaluskan permukaannya dan diseragamkan ketebalannya dengan menggunakan ampia.

Gambar 20. Cetakan (diameter 10 mm) j. Oven

Oven digunakan untuk mengeringkan zeolit yang telah diaktivasi kimia

41

4. Bahan

a. Zeolit alami

Zeolit alami yang digunakan untuk pengujian dalam penelitian ini adalah jenis

klinoptilolit, dengan komposisi kimia 64,37 % SiO2, 10,93 % Al2O3, 1,29 %

Fe2O3, 0,16 % TiO2, 18,61 % L.O.I, 1,31 % CaO, 0,68 % MgO, 1,54 % K2O, 0,75

% Na2O (sumber: CV. MINATAMA).

b. Larutan basa (NaOH dan KOH)

Larutan NaOH dan KOH ini digunakan untuk mengaktivasi zeolit secara kimia

pada persiapan bahan. Setiap 1 gram zeolit diaktivasi dengan 1 ml larutan NaOH (1 : 1)

c. Air mineral

Air ini dipakai untuk mencuci zeolit baik yang alami maupun yang telah diaktivasi. Pada zeolit yang telah diaktivasi bertujuan untuk menetralkan kembali

zeolit agar pHnya menjadi seimbang (pH 7). d. Tepung Tapioka

Tepung digunakan sebagai perekat pelet untuk mempermudah pembuatan tablet

B. Persiapan Alat dan Bahan

Zeolit diaktivasi menggunakan larutan basa NaOH dan KOH dengan variasi konsentrasi 0,25 N, 0,5 N, 0,75 N dan 1,00 N dengan rasio zeolit-larutan (NaOH

dan KOH) adalah 1 : 1.

1. Aktivasi kimia zeolit dengan NaOH

a. Pertama-tama siapkan zeolit yang akan diaktivasi, jika ingin mengaktivasi zeolit dengan berat 1 kg maka siapkan larutan NaOH sebanyak 1000 ml karena perbandingan zeolit dengan larutan 1 : 1.

Lihat pada gambar 21.

b. Cara membuat larutan NaOH 1000 ml yaitu dengan menghitung

dahulu berat NaOH yang akan dicampurkan yaitu dengan rumus :

Berat NaOH (gr) = � � ( �)

ℎ �

Setelah mendapatkan berat NaOH yang akan dicampur (contoh perhitungan dapat dilihat pada lampiran). Langkah selanjutnya yaitu memasukkan NaOH tadi kedalam 500 ml air mineral dan

mengaduknya, setelah tercampur merata tambahkan lagi air mineral sehingga volumenya menjadi 1000 ml maka jadilah larutan NaOH

sebanyak 1000 ml.

c. Campurkan larutan NaOH yang telah dibuat tadi dengan zeolit yang

akan diaktivasi ke dalam wadah yang telah disediakan (ember) kemudian aduk hingga merata menggunakan mixer selama 2 jam. Setelah diaduk selama 2 jam maka proses aktivasi telah selesai. Lihat

43

2. Aktivasi kimia zeolit dengan KOH

Langkah-langkah aktivasi zeolit dengan larutan KOH sama dengan aktivasi dengan menggunakan larutan NaOH.

Zeolit alam yang telah selesai diaktivasi ini dicuci terlebih dahulu dengan tujuan untuk menetralkan kembali nilai pH dan menghilangkan kotoran

yang menempel yaitu dengan mencucinya menggunakan air mineral. Setelah itu, zeolit-zeolit tersebut dikeringkan dengan menggunakan panas matahari selama 3 jam. Kemudian di panaskan menggunakan oven selama

1 jam dalam suhu 110oC.

Gambar 21.a. zeolit ditimbang Gambar 21.b. Pengaduk untuk aktivasi

Gambar 21. Zeolit yang akan diaktivasi

3. Aktivasi Fisik

Zeolit yang telah teraktivasi basa kemudian ditumbuk sehingga menjadi bentuk serbuk, hal ini bertujuan untuk memudahkan dalam proses pembuatan bentuk

tablet. Zeolit yang telah berbentuk serbuk tadi kemudian diayak, sehingga ukurannya menjadi 100 mesh. Serbuk zeolit yang sudah ditumbuk dapat dilihat

pada gambar 25. Serbuk zeolit kemudian dicampur dengan air dan tepung kanji yang berfungsi sebagai perekat. Kemudian dibentuk menjadi tablet dengan tebal 3 mm dan diameter 10 mm dengan menggunakan alat cetakan. Zeolit yang sudah

dicetak berbentuk tablet dapat dilihat pada gambar 27.

Gambar 23. Oven yang digunakan sebagai aktivasi fisik baik sebelum dan sesudah

ditumbuk.

45

Gambar 25.a. Zeolit yang sudah ditumbuk Gambar 25.b. Ayakan zeolit Gambar 25. Zeolit dan alat pengayak

Gambar 26. Aktivtor NaOH dan KOH

Tablet zeolit yang telah selesai dicetak kemudian diaktivasi fisik dengan

pemanasan pada temperatur yaitu: 200oC selama 1 jam pada oven pemanas. Langkah-langkahnya adalah oven dipanaskan dari temperatur ruangan 27oC ke temperatur 200oC selama 10 menit. Saat tercapai temperatur 200oC, oven dibuka dan memasukkan zeolit yang telah ditempatkan ke dalam wadah oven berbahan aluminium secara merata. Waktu yang dibutuhkan dalam memasukan zeolit ini diusahakan singkat, sehingga temperatur di dalam oven tidak turun secara signifikan. Setelah dua jam, oven dibuka kembali, zeolit-zeolit yang telah dipanaskan dikeluarkan kemudian diletakkan di temperatur ruangan (pendinginan secara alami). Tablet zeolit yang sudah dingin tadi dimasukkan ke dalam stoples

47

C. Prosedur Pengujian

1. Pengkalibrasian Torsimeter TD 114

Sebelum melakukan pengujian mesin, torsimeter harus dinolkan dan dikalibrasi

terlebih dahulu. Adapun caranya adalah sebagai berikut :

a. Menghubungkan unit instrumentasi TD 114 ini dengan arus listrik dan

menghidupkan unit instrumentasi TD 114 tersebut.

b. Memutar span control hingga posisi maksimum (searah putaran jarum jam).

c. Dinamometer diguncangkan untuk mengatasi kekakuan seal bantalannya. Vibrasi terjadi secara otomatis bila mesin berputar.

d. Memutar zero control hingga torsimeter terbaca nol.

e. Dinamometer diguncangkan lagi untuk memeriksa keakuratan posisi nol tersebut.

f. Menggantungkan beban sebesar 3,5 kg pada lengan dinamometer tersebut. g. Memutar span control hingga torsimeter TD114 menunjukkan bacaan 8,6

Nm.

h. Dinamometer diguncangkan lagi hingga pembacaan torsimeter stabil. i. Beban 3,5 kg tadi disingkirkan dan mengulangi 2 hingga

langkah-8 agar penyetelan zero control dan span control benar-benar akurat.

2. Pengambilan Data

Setelah proses kalibrasi torsimeter TD 114 selesai, mesin dihidupkan selama kurang lebih 10 menit untuk proses pemanasan mesin hingga keadaan stabil.

yang digunakan adalah sebesar 1,5 kg. Dan variasi putaran mesin yang digunakan

adalah 1500, 2000, 2500 dan 3000 rpm. Variasi zeolit yang digunakan dalam pengujian adalah komposisi normalitas 0,25, 0,50, 0,75 dan 1,00 pada NaOH dan

KOH. Proses pengambilan data dilakukan sebanyak dua tahap dalam putaran yang sama, tahap pertama merupakan pengambilan data tanpa menggunakan zeolit dan

tahap kedua adalah pengambilan data menggunakan zeolit yang berbentuk tablet. Pengambilan data dilakukan untuk setiap putaran mesin dengan menggunakan berat zeolit sebanyak 100 gram.

Proses pengambilan data diulang sebanyak tiga kali. Data pertama diambil dengan menyetel putaran sebesar 1500 rpm, setelah torsi stabil dan putaran mesin stabil

ambil data tanpa menggunakan zeolit dan dengan menggunakan zeolit, kemudian menyetelnya lagi ke putaran 2000 rpm, 2500 rpm dan 3000 rpm sambil mengambil data tanpa menggunakan zeolit dan dengan menggunakan zeolit

seperti pengambilan data sebelumnya. Setelah data pertama didapatkan langkah selanjutnya mengambil data kedua. Caranya dengan menurunkan kembali putaran mesin ke 1500 rpm dan mengambil data seperti pengambilan data pertama. Pada

proses pengambilan data dengan menggunkan zeolit, zeolit diletakkan di saluran udara masuk sehingga udara yang masuk ke ruang bakar melewati zeolit dan

49

D. Analisa Data

Semua data pengujian yang diperoleh, selanjutnya dianalisa menggunakan perasamaan 1 sampai 4 untuk mendapatkan daya engkol dan konsumsi bahan

bakar spesifik yang terjadi. Data-data hasil pengamatan dicatat dalam tabel hasil pengujian seperti ditunjukkan pada Tabel 2.

Tabel 5. Data hasil pengujian.

Putaran Mesin, rpm : 1500, 2000, 2500 dan 3000

Bahan bakar : Diesel

Beban : 1,5 kg

Spesific grafity : 0,84

Diameter/lebar zeolit : 10/ 3 (mm)

Nilai kalor bahan bakar : 39.000 kJ/kg

Waktu pemanasan : 2 jam

Hasil analisa data ditampilkan dalam bentuk grafik untuk memudahkan

Mulai

Persiapan Motor Diesel dan Alat Instrumentasi

Memasang beban 1,5 kg

Mengatur Putaran mesin 1500, 2000, 2500 dan 3000 rpm

Membuat tablet zeolit dengan diameter 10 mm, tebal 3 mm

Mengambil data zeolit dengan aktivasi NaOH normalitas 0,25 N, 0,50 N,

0,75 N dan 1,00 N

Mengambil data zeolit dengan aktivasi KOH normalitas 0,25 N, 0,50 N,

0,75 N dan 1,00 N Mengambil data tanpa

zeolit

Menganalisis Data

Kesimpulan

Selesai

V. SIMPULAN DAN SARAN

A. Simpulan

Setelah melakukan pengujian, pengambilan data, menganalisa dan melakukan

perhitungan dari data-data yang diperoleh kemudian menampilkannya dalam bentuk grafik maka diperoleh beberapa kesimpulan, yaitu:

1. Pemakaian zeolit yang teraktivasi secara kimia menggunakan larutan NaOH dan KOH kemudian diaktivasi secara fisik dengan temperatur tinggi terbukti mampu meningkatkan kinerja dari motor diesel tersebut, yang dapat dilihat

berdasarkan peningkatan dari daya engkol dan penurunan konsumsi bahan bakar spesifik.

2. Penurunan konsumsi bahan bakar terbaik untuk variasi normalitas terjadi pada aktivator KOH dengan persentase penurunan konsumsi bahan bakar mencapai 13,49% (0,17 kg/kWh) pada normalitas 1 M dan putaran 3000 rpm.

3. Peningkatan daya engkol terbesar terjadi pada aktivator KOH dengan persentase peningkatan daya engkol sebesar 8,59% (0,72 kW) pada pada

normalitas 1 M dan putaran 1500 rpm.

4. Penggunaan zeolit aktivasi basa-fisik efektif digunakan pada putaran tinggi

penurunan konsumsi bahan bakar pada konsentrasi 0,25 M, 0,50 M, 0,75 M

dan 1 M secara berturut-turut adalah 10,62%, 10,25%, 11,30% dan 13,49%. 5. Pada putaran rendah diaktivator NaOH, berlaku nilai peningkatan daya

engkol berbanding lurus dengan nilai konsentrasi dari aktivator, ini dapat dilihat pada putaran 1500 rpm pada aktivator NaOH bahwa persentase

penurunan konsumsi bahan bakar cenderung naik. Nilai persentase daya engkol secara berturut-turut pada konsentrasi 0,25 M, 0,50 M, 0,75 M dan 1 M adalah 0,65%, 1,02%, 2,06%, 2,22%.

6. Pada putaran rendah yaitu 1500 rpm diaktivator NaOH, nilai persentase penurunan dari konsumsi bahan bakar spesifik juga berbanding lurus dengan

kenaikan konsentrasi pada semua jenis aktivator. Ini dapat dilihat pada grafik persentase konsumsi bahan bakar. Pada aktivator NaOH nilai persentase penurunan konsumsi bahan bakar untuk konsentrasi 0,25 M, 0,50 M, 0,75 M

73

B. Saran

Adapun saran-saran yang penulis berikan adalah :

1. Melakukan pengujian lebih lanjut untuk normalitas yang lebih tinggi lagi,

sehingga akan diperoleh batas maksimal penyerapan oksigen dalam meningkatkan kinerja dari motor diesel.

2. Untuk meningkatkan proses pengadsorbsian pada zeolit pelet tekan dianjurkkan menggunakan temperatur pemanasan di atas 200ºC.

3. Untuk lebih mengetahui pengaruh penggunaan zeolit terhadap proses

pembakaran dari pengujian prestasi mesin diesel sebaiknya dilakukan pengujian emisi gas buang.

DAFTAR PUSTAKA

Achmad, Hiskia. 2001. Kimia Unsur dan Radio kimia. Bandung : PT. Citra Aditya Bakti.

Aryanti E. 2002. Karakteristik Kebakaran Limbah Vegetasi Hutan Rawa Gambut di Desa Pelalawan Kabupaten Pelalawan Propinsi Riau [Tesis]. Bogor: Sekolah Pascasarjana, Institut Pertanian Bogor.

Bambang, Poerwadi, dkk. 1998. Pemanfaatan Zeolit Alam Indonesia Sebagai Adsorben Limbah Cairdan Media Fluiditas dalam Kolom Fluidisasi. Jurnal MIPA. Malang: Universitas Brawijaya

Bekkum H.V., Flanigen E.M., Jansen J.C. 1991. Introduction to Zeolite Science

and Practice. New York : Elsevier.USA.

Hartono, B. 2008. Pengaruh Pemanfaatan Zeolit Alam Lampung Teraktivasi Basa-Fisik Terhadap Prestasi Mobil Kijang Karburator 1500 cc. Skripsi

Program Sarjana Jurusan Teknik Mesin – Fakultas Teknik Universitas Lampung. Bandar Lampung.

Hendri, J. 2000. Gabungan Aktivasi Asam Sulfat dan Pemanasan Zeolit Lampung terhadap Daya Adsorpsi Ion Amonium. Jurnal Sains dan Teknologi Vol. 6.

http://www.linggapos.com. Diakses tanggal 3 februari 2013

Indrawan, M. 2007. Pengaruh Prestasi Mesin Diesel Fuji DY23D dengan

Menggunakan Zeolit Aktifasi Gabungan (Basa-Fisik). (Skripsi). Bandar Lampung

: Jurusan Teknik Mesin – Universitas Lampung.

Ismail AY. 2005. Dampak Kebakaran Hutan Terhadap Potensi Kandungan

Karbon pada Tanaman Acacia mangium Willd di Hutan Tanaman Industri

[Tesis]. Bogor: Sekolah Pascasarjana, Institut Pertanian Bogor.

Ismaryata. 1999. The Study of Acidic Washing Temperature and Calcination Effects on Modification Process of Natural Zeolite as an Anion Exchanger. Laporan Penelitian. Semarang: UNDIP

Jaya S., Leo. 2009. Skripsi Sarjana :Studi Komparasi Penggunaan Zeolit Pelet

Yang Diaktivasi Basa-Fisik Dengan Zeolit Granular Tertahadap Prestasi Mesin

Diesel 4-Langkah. Skripsi Program Sarjana Jurusan Teknik Mesin – Fakultas Teknik Universitas Lampung. Bandar Lampung.

Korin Andrianus, Novian. 2012.Pengaruh Normalitas NaOH dan KOH pada Aktivasi Basa-Fisik Zeolit Pelet Tekan Terhadap Prestasi Motor Diesel 4-Langkah. Skripsi Program Sarjana Jurusan Teknik Mesin – Fakultas Teknik Universitas Lampung. Bandar Lampung.

Kosmulski, M. 2001. Chemical properties of material surfaces, Surfactant

Science Series, 102. Marcel Dekker New York.

Kurniasari, dkk. 2011. Aktivasi Zeolit Alam Sebagai Adsorben Pada Alat Pengering Bersuhu Rendah. Skripsi Program Sarjana Jurusan Teknik Kimia – Fakultas Teknik Universitas Wahid Hasyim Semarang.

Mahdi. 2006. Skripsi Sarjana :Pengaruh Pemanfaatan Zeolit Yang Diaktivasi

Ribeiro F.R., Rodrigues A.E., Rollmann L.D., Naccache C. 1984. Zeolites: Science and Technology. Martinus Nijhoff Publihers. Netherland.

Setiono, Marlene. 2011. Adsorpsi Repetitif Komponen Tetes Tebu Dengan Kalium

Zeolit. Bandung : Jurusan Teknik Kimia Fakultas Teknologi Industri Universitas

Katolik Parahyangan,

Satwika, N. 2010. Pengaruh Pemanfaatan Zeolit Alam Pelet Tekan Asal Lampung

Selatan Yang Diaktifasi NaoH-Fisik Terhadap Prestasi Motor Diesel 4-Langkah.

Bandar Lampung : TeknikMesin-Universitas Lampung.

Sutarti, Murti dan Rachmawati, Minta. 1994. Zeolit: tinjauan literatur. Jakarta :

Pusat Dokumentasi dan Informasi Ilmiah.

Suyartono, Husaini. 1992. Kegiatan Penelitian dan Pengembangan Zeolit Indonesia.

Triyogo, Dimas G. 2006. Pengaruh Adsorbsi N2 dan H2O Guna Meningkatkan

Prestasi Motor Diesel 4 Langkah Menggunakan Zeolit Teraktivasi Asam (H2SO4)

– Fisik. Skripsi Program Sarjana Jurusan Teknik Mesin – Fakultas Teknik Universitas Lampung. Bandar Lampung.

Wardono, H. 2004. Modul Pembelajaran Motor Bakar 4-Langkah. Bandar

Lampung: Teknik Mesin-Universitas Lampung.

Winata P, Chandra. 2012. Pengaruh Penggunaan H2SO4 dan HCL pada Aktivasi

Yang, Ralph T. 2003. Adsorbents : Fundamentals and Application, John Wiley &

Sons Inc.

Wikipedia Foundation. Zeolit. http://id.wikipedia.org/wiki/Zeolit. 2 juli 2004

Wikipedia, the free encyclopedia. 2012. Potassium Hydroxide 27 Oktober 2012.

http://en .wikipedia.org/wiki/Potassium Hydroxide

Wikipedia, the free encyclopedia.2012. Natrium Hidroksida 30 Oktober 2012.http://id .wikipedia.org/wiki/NatriumHidroksida

Pemerintah Daerah Kabupaten Tasik Malaya. 2003. Zeolit.