PENGERINGAN BUBUK TEH DENGAN MENGGUNAKAN

FLUID BED DRYER (FBD)

(Aplikasi PTP.N.IV Bah butong Simalungun)

Oleh :

IRWAN OMPUSUNGGU

055203011

Karya Akhir ini Digunakan Sebagai Salah Satu Syarat Untuk Memperoleh Gelar Sarjana Sains Terapan

PROGRAM DIPLOMA IV

TEKNOLOGI INSTRUMENTASI PABRIK

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

Sistem pengeringan bubuk teh dalam proses pengolahan teh hitam di

PTP.NUSANTARA IV Unit Bah Butong Kecamatan Sidamanik Kabupaten

simalungun adalah tahapan yang sangat penting dalam proses pengolahan teh hitam.

Alat pengering yang di pakai di PTP.NUSANTARA IV Unit Bah Butong

adalah mesin pengering yang berkesinambungan seperti Fluid Bed Driyer. Suhu

masuk (inlet) yang disarankan tidak boleh terlalu rendah maupun terlalu tinggi,

optimal 92-110 ºC, dan suhu keluar (outlet) 80-85 º C

Pengeringan dimaksudkan untuk menghentikan proses oxidasi (terhentinya

aktivitas enzim) pada saat zat-zat bernilai yang terkumpul mencapai kadar yang tepat.

Suhu yang optimal akan mengurangi kandungan air teh sampai menjadi 2-3 % yang

membuatnya tahan lama disimpan (tanpa mengurangi perubahan yang merugikan),

serta ringan dibawa.

Beberapa perubahan kimia lain selain terhentinya aktivitas enzim adalah

pembentukan rasa, warna dan bau spesifik (karena pembentukan karamel dari

karbohidrat), walaupun minyak esensiel yang sudah terbentuk 75-80 % akan hilang.

Sifat baik lain yang diperoleh akibat proses pengeringan adalah pengeringan nya

lapisan gel pektin di permukaan teh yang dikenal sabagai blomm.

Alat pengering Fluid Bed Driyer dilengkapi dengan beberapa alat instrumen

pendukung lainya seperti Thermocople dan Heat exchager.Termokople untuk

mengukur suhu masuk dan kluar, sedangkan Heat exchanger untuk menghasilkan uap

DAFTAR ISI

ABSTRAK ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... vii

DAFTAR TABEL ...viii

BAB I. PENDAHULUAN ... 1

I.6. Sistematika Penulisan ... 4

BAB II. LANDASAN TEORI ... 6

II.1. Prinsip Dasar Pengeringan ... 6

II.2. Dasar Dan Terminologi Pengeringan ... 8

II.2.1.Sifat Termodinamik Udara ... 10

II.2.1.1.Psikrometri ... 10

II.2.1.2 Kadar Air Kesetimbangan... 11

II.2.1.3 Aktifitas Air ... 14

II.3. Kinetika Pengeringan ... 16

II.4. Pengaruh Aktivitas Air padan Reaksi Enzimatis ... 19

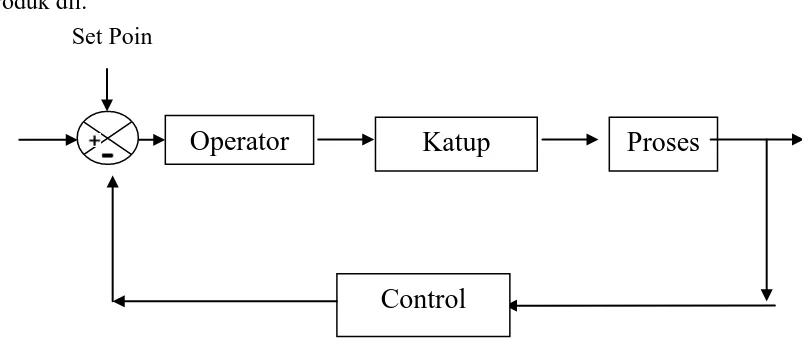

II.5. Sistem Kontrol... 22

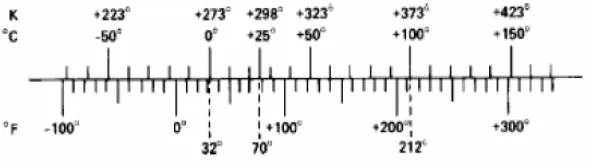

II.6. Temperatur ... 23

II.6.2. Metode Pengukuran Temperatur ... 24

II.6.3. Jenis – jenis Alat Ukur Temperatur ... 25

BAB III. FLUID BED DRYER (FBD) ... 26

III.1. Prinsip Kerja FBD ... 27

III.2. Bagian-bagian Pendukung FBD dan Fungsinya ... 28

III.3. Tipe-tipe Pengering Bed Fluidisasi ... 30

III.4. Faktor-faktor yang Mempengaruhi Kinerja FBD ... 32

III.5. Pemeliharaan (Maintenance) ... 33

BAB IV. MEKANISME PENGERINGAN BUBUK TEH DENGAN MENGGUNAKAN FLUID BED DRYER (FBD) ... 35

IV.1. Umum ... 35

IV.2. Proses Pemanasan Udara ... 35

IV.3. Proses Pengeringan Bubuk Teh ... 36

IV.4. Parameter Operasional FBD ... 39

DAFTAR GAMBAR

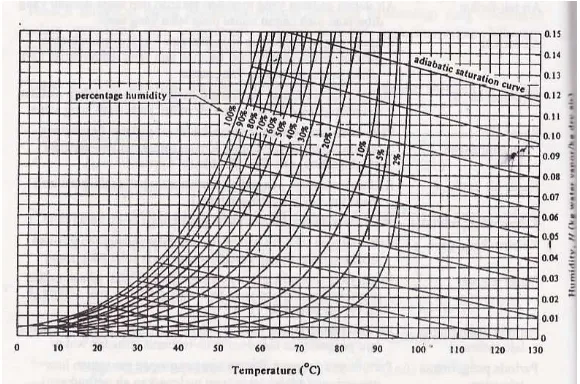

Gambar 2.1 Bagan Psikometr ...11

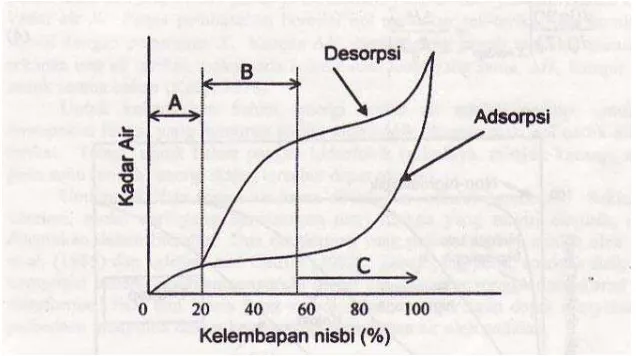

Gambar 2.2 Isothermis tipikal ...12

Gambar 2.3 Kurva Kadar Air Keseimbangan ...13

Gambar 2.4 Berbagai Jenis Kadar Air ...14

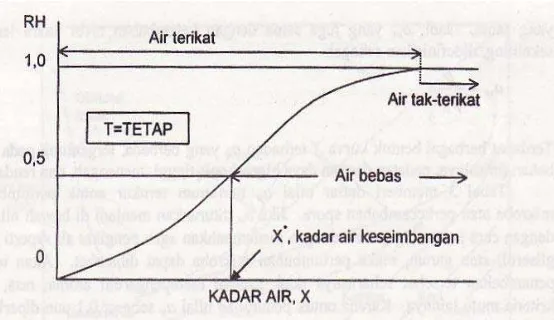

Gambar 2.5 Hubungan Aktivitas Air Terhadap Kadar Air ...16

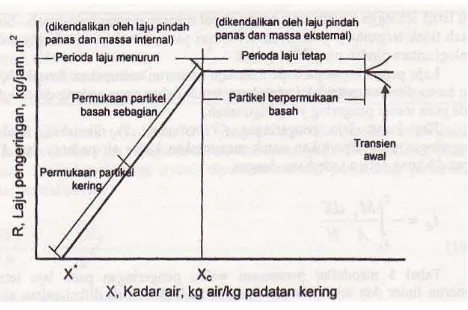

Gambar 2.6 Kurva Laju Pengeringan Tipikal Teksbook ...18

Gambar 2.7 Diagram Kontrol ...22

Gambar 2.8 Skala Temperatur Relatif ...23

Gambar 2.9 Metode Pemuaian ...24

Gambar 2.10Metode Elektris ...25

Gambar 3.1 Skema Fenomena Fluidisasi ...26

Gambar 3.2 Skema Diagram Alir System Pengeringan FBD ...27

Gambar 3.3 Blower ...28

Gambar 3.4 Heat Exchanger ...28

Gambar 3.5 Hopper ...29

Gambar 3.6 Termokople ...29

Gambar 3.7 Pengering Bed Fluidisasi Jenis Kontinyu ...30

Gambar 3.8 Pengering Bed Fluidisasi Jenis Aliran Plug ...31

Gambar 3.9 Pengering Bed Fluidisasi Bergetar ...32

Gambar 4.1 Heat Exchange dan Pipa-pipa api ...36

Gambar 4.2 Pengeringan Bubuk Teh dengan menggunkan FBD ...38

Gambar 4.3 Skema Gerakan Partikel Teh Pada Proses Fluidisasi ...39

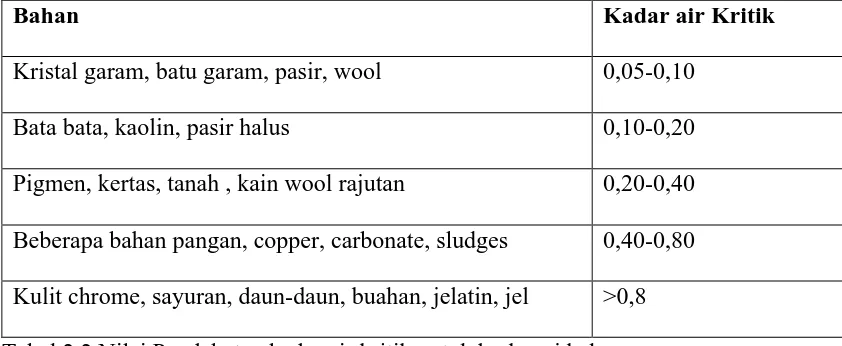

DAFTAR TABEL

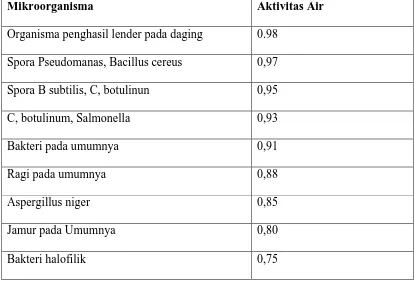

Tabel 2.1 Aktivitas Air aw minimum Untuk Pertumbuhan Mikroba dan

Perkecambahan Spora ...15

Tabel 2.2 Nilai Pendekatan Kada Air Kritik Untuk Berbagai Bahan ...19

ABSTRAK

Sistem pengeringan bubuk teh dalam proses pengolahan teh hitam di

PTP.NUSANTARA IV Unit Bah Butong Kecamatan Sidamanik Kabupaten

simalungun adalah tahapan yang sangat penting dalam proses pengolahan teh hitam.

Alat pengering yang di pakai di PTP.NUSANTARA IV Unit Bah Butong

adalah mesin pengering yang berkesinambungan seperti Fluid Bed Driyer. Suhu

masuk (inlet) yang disarankan tidak boleh terlalu rendah maupun terlalu tinggi,

optimal 92-110 ºC, dan suhu keluar (outlet) 80-85 º C

Pengeringan dimaksudkan untuk menghentikan proses oxidasi (terhentinya

aktivitas enzim) pada saat zat-zat bernilai yang terkumpul mencapai kadar yang tepat.

Suhu yang optimal akan mengurangi kandungan air teh sampai menjadi 2-3 % yang

membuatnya tahan lama disimpan (tanpa mengurangi perubahan yang merugikan),

serta ringan dibawa.

Beberapa perubahan kimia lain selain terhentinya aktivitas enzim adalah

pembentukan rasa, warna dan bau spesifik (karena pembentukan karamel dari

karbohidrat), walaupun minyak esensiel yang sudah terbentuk 75-80 % akan hilang.

Sifat baik lain yang diperoleh akibat proses pengeringan adalah pengeringan nya

lapisan gel pektin di permukaan teh yang dikenal sabagai blomm.

Alat pengering Fluid Bed Driyer dilengkapi dengan beberapa alat instrumen

pendukung lainya seperti Thermocople dan Heat exchager.Termokople untuk

mengukur suhu masuk dan kluar, sedangkan Heat exchanger untuk menghasilkan uap

BAB I PENDAHULUAN I.1. Latar Belakang

Proses pengeringan telah di kenal manusia sejak lama. Penjemuran pakaian

dan hasil pertanian merupakan bentuk dari proses pengeringan. Melalui proses

pengeringan berbagai hasil pertanian, perkebunan, kehutanan dan hasil laut dapat

disimpan lama sehingga kehilangan pascapanen yang merugikan petani dapat

dihindari.

Di negara kita penggunaan mesin pengering masih terbatas pada industri

menengah dan industri besar sedangkan untuk industri kecil proses pengeringan masih

dilaksanakan dengan sistem penjemuran dengan memanfaatkan panas matahari.

Pengeringan buatan yang tidak tergantung pada kondisi cuaca yaitu dengan

menggunakan mesin pengering dengan bahan bakar minyak, gas, batubara, cangkang

sawit, dan lain-lain. Mesin pengering menggunakan uap panas sudah umum

digunakan di negara maju, agar kondisi pengeringan dapat dikendalikan sedemikian

rupa sehingga proses pengeringan tersebut dapat berjalan secara efisien, efektif dan

menghasilkan produk dengan kualitas prima.

Proses pengeringan secara mekanis mempunyai banyak keunggulan

dibandingkan dengan cara pengerigan tradisional, antara lain dalam hal volume bahan

yang dikeringkan, keseragaman hasil, mutu, baik ditinjau dari segi keberhasilan

(higienis) maupun dari kemurnian dan kebersihannya.

Tujuan utama pengeringan bubuk teh adalah menghentikan oxidasi enzimatis

senyawa polifenol dalam teh pada saat komposisi zat-zat pendukung kualitas

mencapai keadaan optimal. Adanya pengeringan maka kadar air dalam bubuk teh

Kapasitas mesin pengering ditentukan oleh kemampuan mesin dalam

menguapkan air dari teh per satuan waktu.

Dengan demikian kapasitas mesin pengering di tentukan oleh beberapa faktor lain

ialah :

• Kadar air bubuk teh basah

• Suhu dan volume udara panas

• Ketebalan pengisian

• Kecepatan trays (FBD).

Umumnya alat pengering bubuk teh yang dipakai di indonesia memakai mesin

yang berkesinambungan seperti FBD. Suhu masuk (inlet) yang disarankan tidak boleh

terlalu rendah maupun terlalu tinggi, optimal 92-110 °C, dan suhu keluar (outlet)

80-85C.

Karena pentingnya proses pengeringan dalam pengolahan bubuk teh, maka penulis

menarik suatu rumusan masalah dan menyusun suatu karya akhir dengan judul

PENGERINGAN BUBUK TEH DENGAN MENGGUNAKAN FLID BED DRYER (FBD) (Aplikasi PTPN.IV Unit Bah Butong)

I.2 Tujuan Karya Akhir

Adapun tujuan karya akhir ini adalah

1. Untuk memenuhi syarat menyelesaikan masa studi sebagai Mahasiswa

program Diploma IV Teknologi Instrumentasi Pabrik.

2. Mengetahui dan memahami cara kerja dari Fluid Bed Dryer dan penggunaan

perangkat tambahan serta penggunaanya pada proses pengeringan bubuk teh.

I.3 Rumusan Masalah

2. Bagaimana cara kerja perangkat tambahan seperti thermokopel, heat

exchanger sebagai komponen pendukung dalam pengeringan teh.

3. Bagai mana proses pengeringan bubuk teh dengan FBD

I.4 Batasan Masalah

Mengingat masalah yang akan diangkat sebagai karya akhir ini mempunyai

ruang lingkup yang relatif luas, maka penulis membatasi masalah karya akhir ini

pada:

1. Hanya membahas prinsip kerja Fluid Bed Driyer dan proses pengeringan

bubuk teh.

2. Tidak membahas perhitungan secara menditail

I.5 Metode Penulisan

Metode penulisan yang dipergunakan dalam penulisan karya akhir ini antara lain

sebagai berikut :

1. Dengan mempelajair teori dan pengamatan langsung di lapangan dengan

melakukan tinjauan langsung ke PTP.N IV unit Bah butong serta melakukan

diskusi dengan pembimbing dilapangan dan juga operator di stasion

pengeringan.

2. Melakukan diskusi dengan Dosen Pembibing Fakultas

3. Dengan mencari buku-buku referensi dari beberapa pustaka dengan

mengambil artikel-artikel dari website yang dapat menunjang penyusunan

I.6 Sistematika Penulisan

Untuk mempermudah pembahasan dalam penulisan karya akhir ini, maka

penulis membuat suatu sistematika penulisan. Sistematika penulisan ini merupakan

urutan bab demi bab termasuk isi dari sub-sub babnya. Adapun pembahasan tersebut

adalah sebagai berikut :

BAB I :PENDAHULUAN

Bab ini berisi tentang latar belakang pemilihan judul, tujuan karya

akhir, Tinjauan umum, rumusan dan batasan masalah,Tinjauan pustaka

metode penulisan, dan sistematika penulisan.

BAB II :LANDASAN TEORI

Bab ini menjelaskan prinsip dasar pengeringan, sifat termodinamik

campuran udara air dan padatan lembab, kadar air keseimbangan.

BAB III : FLUID BED DRYER

Bab ini berisikan Tentang mesin Fluid Bed Dryer, Prinsip

kerja,bagian- bagian pendukung Fluid Bed Dryer, tipe-tipe Pengering

BABIV :MEKANISME PENGERINGAN BUBUK TEH DENGAN MENGGUNAKAN FLUID BED DRYER (FBD)

Bab ini menjelaskan mekanisme pengeringan bubuk teh dengan

menggunakan fluid bed driyer.

BAB V :KESIMPULAN DAN SARAN

Bab ini berisikan tentang kesimpulan dan saran yang dapat diambil

penulis dari pengamatan dilapangan dan pada waktu penulisan karya

BAB II

LANDASAN TEORI

I.1Prinsip Dasar Pengeringan

Operasi pemisahan pada pengeringan adalah kegiatan mengubah suatu bahan

umpan berbentuk padatan, semi-padatan atau cairan menjadi produk berbentuk

penambahan panas. Pada kasus pengeringan beku, yang berlangsung di bawah titik

tripel cairan yang akan di keluarkan, pengeringan terjadi dengan penyubliman fase

padat langsung menjadi fase uap. Jadi, definisi ini tidak mencakup pengubahan suatu

fase cairan menjadi fase cair terkonsentrasi (penguapan), operasi pengurangan air

secara mekanis seperti penyaringan, sentrifugasi, sedimentasi, ekstraksi superkritik air

dari jel untuk menghasilkan produk yang sangat berongga (ekstraksi) atau yang

disebut sebagai pengeringan cairan dan gas dengan menggunakan saringan molekuler

(adsorpsi). Perubahan fase dan pembentukan fase padat sebagai hasil akhir adalah ciri

penting proses pengeringan. Pengeringan adalah operasi yang sangat penting dalam

industri kimia, pertanian, bioteknologi, pangan, polimer, keramik, farmasi, kertas dan

bubur kertas, pengolahan mineral, dan pengolahan kayu.

Pengeringan mungkin merupakan satuan operasi teknik kimia yang paling tua,

paling umum dan paling tersebar. Lebih dari 400 jenis pengering telah dilaporkan

pada literature dan lebih dari seratus jenis telah tersedia di pasar umum. Besaing

dengan penyulingan, pengeringan merupakan satuan operasi yang sangat intensif

energi sebagai akibat dari panas laten penguapan yang tinggi dan ketidak efisienan

penggunaan udara panas sebagai media pengering (yang paling umum). Berbagai

kajian melaporkan bahwa konsumsi energi nasional untuk opersi pengeringan di

Pengeringan berbagai bahan umpan diperlukan berdasarkan salah satu atau

beberapa alasan berikut : kebutuhan untuk mempermudah panganan padat yang dapat

mengalir bebas, pengawetan dan penyimpanan, pengurangan biaya transportasi, untuk

mendapatkan mutu hasil yang diinginkan. Dalam beberapa proses, pengeringan yang

tidak tepat dapat mengakibatkan kerusakan mutu hasil yang tidak mungkin diperbaiki

sehingga tidak dapat dijual.

Sebelum melanjutkan ke prinsip dasar, perlu dicatat ciri khas pengeringan

berikut :

1. Ukuran produk dapat berkisar dari mikro hingga puluhan sentimeter (dalam

ketebalan bahan atau kedalaman tumpukan)

2. Porositas produk dapat berkisar dari 0,25 detik (pengeringan kertas tissu)

hingga lima bulan (untuk jenis kayu keras tertentu)

3. Kapasitas produk dapat berkisar dari 0,10 kg/jam hingga 100 ton/jam

4. Kecepatan produk berkisar dari nol (diam) hingga 2000 m/detik (kertas tissu)

5. Suhu pengeringan berkisar dari di bawah titik tripel hingga di atas titik kritis

cairan yang bersangkutan

6. Tekanan operasi dapat berkisar dari di bawah satu milibar hingga 25 atmosfir

7. Panas dapat dipindahkan secara kontinyu atau intermiten dengan cara

konveksi, konduksi, radiasi atau medan elektromaknetik

Dari keterangan diatas jelas bahwa tidak ada satu prosedur perancangan khusus

yang mungkin diterapkan untuk seluruh atau beberapa jenis mesin pengering sekali

pun. Karena itu, saat mencoba merancang mesin pengering atau menganalisa suatu

mesin pegering yang telah ada, perlu mengacu kembali pada dasar-dasar pindah

(mutu). Secara matematis dapat dikatakan bahwa seluruh proses yang terlibat, meski

pada mesin pengering yang paling sederhana pun, adalah sangat tidak linier dan

karenanya pembesaran skala mesin pengering umunya sangat sulit. Percobaan di

laboratorium dan bangsal percontohan, yang dirangkai dengan pengalaman lapangan

dan pengetahuan sangat penting untuk pengembangan dan penerapan suatu pengering

baru. Pedagang mesin pengering biasanya sudah terspesialisasi dan hanya

menawarkan peralatan pengering dengan kisaran sempit. Karena itu, pembeli harus

memiliki pengetahuan dasar yang memadai mengenai penggolongan mesin pengering

dan, dengan pengecualian tertentu, mampu membuat ancang-ancang pilihan sebelum

mendatangi pedagang. Secara umum, beberapa pengering berbeda mungkin dapat

diterapkan untuk proses pengering tertentu.

II.2 Dasar Dan Terminologi Pengeringan

Pengeringan adalah operasi yang rumit yang meliputi perpindahan panas dan

massa secara transien serta beberapa laju proses, seperti transformasi fisik atau kimia,

yang pada gilirannya dapat menyebabkan perubahan mutu hasil maupun mekanisme

perpindahan panas dan massa. perubahan fisik yang mungkin terjadi meliputi :

pengkerutan, penggumpulan, kristalisasi, transisi gelas. pada beberapa kasus, dapat

terjadi reaksi kimia atau biokimia yang diinginkan atau tidak diinginkan, yang

menyebabkan perubahan warna, tekstur, aroma atau sifat lain padatan yang

dihasilkan. Sebagai contoh, pada pembuatan katalis, kondisi pengeringan dapat

menyebabkan perbedaan nyata dalam aktivitas katalis tersebut melalui perubahan luas

permukaan internalnya.

Pengeringan terjadi melalui penguapan cairan dengan pemberian panas ke bahan

konveksi (pengering langsung), konduksi (pengering sentuh atau tak langsung),

radiasi atau secara volumetrik dengan menempatkan bahan basah tersebut dalam

medan elektromaknetik gelombang mikro atau frekuensi radio. Lebih dari 85 % mesin

pengering industrial adalah jenis konvektif dengan udara panas atau gas-gas

pembakaran langsung sebagai media pengering. Lebih dari 99% kecuali dielektrik

(gelombang mikro atau frekuensi radio), menyediakan panas pada batas objek yang

dikeringkan sehingga panas harus berdifusi ke dalam padatan dengan cara konduksi.

Cairan harus bergerak ke batas bahan sebelum diangkut ke luar oleh gas pembawa

(atau dengan penerapan vakum pada pengering nonkonvektif).

Pergerakan air dalam padatan dapat terjadi melalui salah satu atau lebih dari

mekanisme pindah massa berikut :

• Difusi cairan, jika padatan basah berada pada suhu di bawah titik didih cairan

tersebut.

• Difusi uap, jika cairan tersebut menguap dalam bahan.

• Difusi knudsen, jika pengeringan berlangsung pada suhu dan tekanan sangat

rendah, misal, pada pengeringan beku.

• Difusi permukaan (mungkin terjadi, meskipun belum terbukti).

• Beda tekanan hidrostastik, jika laju penguapan internal melampaui laju

pergerakan uap melalui padatan ke lingkungan sekitar.

• Kombinasi dari mekanisme di atas.

Perlu di catatat bahwa karena struktur fisik padatan yang dikeringkan dapat berubah

selama pengeringan, perpindahan air dapat juga berubah dengan bertambahnya waktu

II.2.1 Sifat Termodinamik Udara-Air II.2.1.1 Psikrometri

Sebagaimana disebutkan sebelumnya, kebanyakan mesin pengering adalah jenis

langsung (atau konvektif). Dengan kata lain, udara panas digunakan baik sebagai

penyedia panas untuk penguapan maupun sebagai pembawa air yang diuapkan keluar

dari produk. Pengeculian penting terdapat pada mesin pengering beku dan vakum,

yang digunakan hampir secara ekslusif untuk pengeringan sensitif terhadap panas

karena cenderung jauh lebih mahal daripada pengering yang beroperasi disekitar

tekanan atmosfir. Pengecualian lain terdapat pada teknologi pengeringan yang sedang

berkembang, yaitu pengering dengan uap super panas (Mujumdar, 1995). Pada kasus

tertentu, seperti pada pengeringan bahan pangan kental dengan pengering jenis drum,

sebagian atau seluruh panas disediakan secara tak langsung dengan konduksi.

Pengeringan dengan udara panas berarti pelembaban dan pendingin udara

dalam pengering yang terinsulasi dengan baik (adiabatik). Jadi, sifat higrotermal

udara lembab diperlukan untuk perhitungan rancangan pengering jenis ini.

Gambar 2.1 adalah adalah bagan psikrometrik untuk system udara-air. Gambar

tersebut menunjukkan hubungan antara suhu (sumbu datar) dan kelembaban mutlak

(sumbu tegak, dalam kg air per kg udara kering) Udara lembab pada tekanan mutlak

dan kejenuhan adiabatik digambar sesuai dengan defenisi termodinamik terminolog

tersebut.

Perbandingan (h/MairKy) , rasio psikrometrik, terletak pada nilai 0,96-1,005

untuk campuran udara-uap air. Jadi hampir sama dengan nilai panas kelembaban Cs

jika pengaruh kelembaban diabaikan, suhu kejenuhan adiabatic dan suhu bola basah

(masing-masing Tas dan Twb) hampir sama unuk system udara-air. Tetapi, perlu

adalah suhu gas dan suatu entitas termodinamik, sementara suhu bola basah adalah

entitas yang didasarkan pada laju pindah panas dan massa dan merujuk pada suhu fase

cair. Pada kondisi pengeringan yang tetap, permukaan bahan yang dikeringkan

menacapi bola basah jika pindah panas berlangsung dengan konveksi murni.Suhu

bola basah tidak tergantung pada gometri permukaan sebagai hasi dari analogi antara

pindah panas dan massa

Gambar 2.1 di bawah ini dapat di lihat Bagan psikrometri untuk system udara-air

Gambar 2.1 Bagan psikrometri untuk system udara-air

II.2.1.2 Kadar Air Kesetimbangan

Kadar air suatu padatan basah yang berada dalam kesetimbangan dengan

udara pada suhu dan kelembaban tertentu disebut sebagai kadar air kesetimbangan

(equilibrium moisture content, EMC). Suatu teraan EMC pada suhu tertentu terhadap

kelembaban nisbi disebut sebagai isotermisorpsi. Isotermi yang diperoleh dengan

memaparkan padatan pada udara yang kelembabannya meningkat dikenal dengan

pada udara yang kelembabannya menurun dikenal dengan isotermi desorpsi. Jelas

bahwa isotermi desorpsi merupakan perhatian utama pengeringan karena kadar air

padatan menurun secara progresif. Kebanyakan bahan yang dikeringkan menunjukkan

“histeresis” dimana kedua isotermi tersebut tidak sama sebangun.

Gambar 2.2 menunjukkan bentuk umum isothermis tipikal. Bentuk tersebut

dicirikan oleh tiga wilayah secara tegas, A, B dan C, yang merupakan pertanda

mekanisme pengikatan air yang berbeda pada tempat-tempat yang terpisah pada

matrik padatan. Pada wilayah A, air terikat kuat pada tempat tersebut dan tidak dapat

digunakan untuk reaksi. Pada wilayah ini, terutama terdapat adsorpsi lapis-tunggal

uap air dan tidak tampak perbedaan tegas antara isotermi adsorpsi dan desorpsi. Pada

wilayah B, air terikat lebih longgar. Penurunan tekanan uap air hingga dibawah

tekanan keseimbangan uap air pada suhu yang sama adalah karena air tersebut

terkurung dalam kapiler yang lebih kecil. Air dalam wilayah C bahkan terikat lebih

longgar dalam kapiler yang lebih besar. Air ini dapat digunakan untuk reaksi dan

sebagai pelarut. Pada gambar 2.2 dibawah ini dapat dilihat gambar isotermi sorpsi

tipikal.

Sejumlah hipotesa telah diajukan untuk menjelaskan histeris tersebut. Dapat

dilihat dibawah ini gambar 2.3 menunjukkan secara skematik bentuk kurva kadar air

Gambar 2.3 Kurva kadar air keseimbangan untuk berbagai jenis padatan

Dimana X adalah kadar air keseimbangan basis kering, T adalah suhu,

parameter α berkisar dari 0,005 hingga 0,01 K. Korelasi ini dapat digunakan untuk

menduga ketergantungan X terhadap suhu manakala data tidak tersedia. Untuk

padatan higroskopik, entalbi air yang menempel lebih kecil dari enalpi cairan murni,

sejumlah besaran yang sama dengan energi ikatan, yang juga disebut sebagai entalpi

pembahasan, entalpi tersebut meliputi panas sorpsi, hidrasi dan larutan, dan dapat

diduga.

keseimbangan berbagai jenis padatan. Pada gambar 2.4 dibawah ini

menunjukkan berbagai jenis air yang isotermi desorpsi juga tergantung pada tekanan

Gambar 2.4 Berbagai jenis kadar air

Untuk kebanyakan bahan, energi ikatan air adalah positif, umumnya

merupakan fungsi yang menurun secara monotonic, dengan nilai nol untuk air tak

terikat. Tetapi, untuk bahan pangan hidrofobik (misalnya, minyak kacang, starch pada

suhu rendah) energi ikatan tersebut dapat negatip.

Umumnya, data sorpsi air harus ditentukan melalui percobaan. Sekitar 80

korelasi, mulai dari yang berdasarkan teori hingga yang murni emperik. Disamping

suhu, struktur fisik serta komposisi bahan juga mempengaruhi sorpsi air. Struktur

rongga dan ukuran serta transformasi fisik dan kimia yang terjadi selama pengeringan

dapat menyebabkan perbedaan menyolok dalam kemampuan pengikatan air oleh

padatan.

II.2.1.3 Aktivitas Air

Dalam pengeringan beberapa bahan, yang membutuhkab perhatian higienis

khusunya seperti bahan pangan, ketersediaan air untuk pertumbuhan mikro

organisma, perkecambahan spora, dan penyertaan dalam beberapa reaksi kimia,

atau aktivitas air, aw didefenisikan sebagai perbandingan antara tekanan persial air, p,

pada system padatan basah terhadap terhadap tekanan keseimbangan uap air, pw pada

suhu yang sama. Jadi aw yang juga sama dengan kelembaban nisbi udara lembab

sekeliling didefenisikan sebagai :

aw=

pw p

Terdapat berbagai bentuk kurva X terhadap aw yang berbeda, tergantung pada

jenis bahan (missal, padatan dengan daya higroskopis tinggi, menengah, dan rendah).

Pada tabel 2.1 bawah ini dapat dilihat aktivitas air, aw minimum untuk pertumbuhan

mikroba perkecambahan spora

Mikroorganisma Aktivitas Air

Organisma penghasil lender pada daging 0.98

Spora Pseudomanas, Bacillus cereus 0,97

Spora B subtilis, C, botulinun 0,95

C, botulinum, Salmonella 0,93

Bakteri pada umumnya 0,91

Ragi pada umumnya 0,88

Aspergillus niger 0,85

Jamur pada Umumnya 0,80

Bakteri halofilik 0,75

Tabel 2.1 Aktivitas Air, aw minimum untuk pertumbuhan mikroba dan perkecambahan

spora

Jika aw diturunkan menjadi di bawah nilai ini dengan cara pengeringan atau

pertumbuhan mikroba dapat dihambat. Akan tetapi, penambahan tersebtu seharusnya

tidak sampai mempengaruhi aroma, rasa, atau criteria mutu lainya. Karena untuk

penurunan nilai aw sebesar 0,1 pundiperlukan jumlah adiktif terlarut yang cukup besar,

maka pengingan tampaknya mempunyai daya tarik khusus untuk bahan pangan

berkadar air tinggi sebagai cara penurunan aw. Pada gambar 2.5 dibawah ini dapat

dilihat kurva hubungan aktivitas air terhadap kadar air untuk jenis pangan berbeda

Gambar 2.5 Hubungan aktivitas air terhadap kadar air untuk jenis pangan berbeda

Kurva skematik di atas menunjukkan aktivitas air terhadap kadar air untuk

jenis bahan pangan yang berbeda, memberi rangkuman luas terhadap aktivitas air dan

penerapanya.

II.3 Kinetika Pengeringan

Perhatikan pengeringan suatu padatan basah pada kondisi pengeringan tetap.

Pada khusus yang paling umum, setelah tahap penyesuaian awal, kadar air basis

kering, X menurun secara linier terhadap waktu, t, akibat mulainya penguapan. Hal ini

panjang, padatan tersebut mencapai kadar air keseimbanganya, X*dan pengerigan

berhenti. Dalam bentuk kadar air bebas, didefenisikan sebagai:

Xf = (x-x*)

Laju pengeringan mencapai nol pada xf = 0

Berdasarkan kesepakatan, laju pengeringan, N, didefenisikan sebagai :

N=

Pada kondisi pengeringa tetap. Disini N (kg m jm ) adalah laju penguapan air,

A adalah luasan penguapan (bisa berbeda dari luasan pindah panas) dan Ms adalah

massa kering padatan. Jika A tidak diketahui, maka laju pengeringan dapat dinyatakan

dalam kg air yang diuapkan per jam.

Teraan antara N terhadap X (atau Xf) disebut sebagai kurva laju pengeringan.

Kurva ini harus selalu diambil pada kondisi pengeringan tetap. Perhatikan bahwa,

pada mesin pengering nyata, bahan yang dikeringkan umumnya terpapar pada kondisi

pengeringan yang berubah-ubah (misalkan laju nisbi gas padatan) berbeda,

kelembaban dan suhu gas berbeda, orientasi aliran berbeda). Jadi, dikembangkan

suatu meteorology untuk menginterplasi data laju pengeringan terbatas dalam suatu

kisaran kondisi operasi.

Pada gambar 2.6 dibawah ini dapat dilihat Kurva pengeringan tipikal “teksbook”

Gambar 2.6 Kurva laju pengeringan tipikal “teksbook” pada kondisi pengeringan

tetap

Yang menggambarkan prioda laju pengeringan tetap si awal , dimana N=Nc

=tetap. Prioda laju tetap ditentukan sepenuhnya oleh laju pindah panas dan massa

eksternal karena suatu lapisan tipis air bebas selalu tersedia pada permukaan

penguapan. Prioda pengeringan ini hamper tidak tergantung pada bahan yang sedang

dikeringkan. Tetapi, beberapa bahan dan hasil pertanian tidak menunjukkan prioda

laju tetap sama sekali karena laju pindah panas dan massa internal yang menjadi

penentu pada laju mana air dapat tersedia pada permukaan penguapan yang terpapar.

Pada kadar air yang disebut dengan kadar air kritik ,Xc,N mulai turun dengan

menurunya X karena air tidak dapat berpindah ke permukaan dengan laju Nc sebagai

hambatan transport internal. Mekanisma yang mendasari fenomena ini tergantung

pada bahan dan kondisi pengeringan. Awalnya permukaan pengeringan menjadi tak

jenuh sebagian dan kemudian menjadi tak jenuh. Nilai pendekatan air kritik untuk

Bahan Kadar air Kritik Kristal garam, batu garam, pasir, wool 0,05-0,10

Bata bata, kaolin, pasir halus 0,10-0,20

Pigmen, kertas, tanah , kain wool rajutan 0,20-0,40

Beberapa bahan pangan, copper, carbonate, sludges 0,40-0,80

Kulit chrome, sayuran, daun-daun, buahan, jelatin, jel >0,8

Tabel 2.2 Nilai Pendekatan kadar air kritik untuk berbagai bahan

Perlu dicatat bahwa suatu bahan dapat mempunyai lebih dari satu kadar air

kritk, pada mana kurva laju pengeringan menunjukkan perubahan bentuk yang tajam.

Hal ini umumnya berkaitan dengan perubahan mekanisma pengeringan yang

mendasarinya akibat perubahan struktur ataupun kimiawi. Perlu juga dicatat bahwa Xc

bukanlah semata-mata dipengaruhi oleh sifat bahan, tetapi juga tergantung pada laju

pengringan. Nilai tersebut harus ditentukan melalui percobaan.

II.4 Pengaruh Aktivitas Air pada Reaksi Enzimatis

Keanekaragaman dan besaranya tingkat reaksi, khsusnya yang merupakan ciri

suatu enzim akan mewarnai pula kegiatan reaksinya dalam bahan pangan. Peran

enzim dalam pengolahan bahan pangan dari tahun ke tahun berkembang secara pesat,

walau sejak dulu secara naluri dan empiric peran enzim tersebut telah dipahami.

Penggunaan enzim dalam pengolahan pangan misalny a pada proses

pembuatan sayur asin, kecap, glikosa dan fluktosa dari pati, proses pengepukan

daging, produksi jenis keju tertentu, dan lain-lain. Reaksi enzimatis lainya yang

fenoloksidase dan ketengikan pada tepung sebagai akibat kerja dari enzim lipase dan

lipoksidase.

Kegiatan enzimatis yang tidak menguntungkan dalam proses pengolahan

pagan dapat di hambat atau dihentikan, misalnya dengan pemanasan atau

pengeringan. Penurunan kadar air akan sangat besar pengaruhnya terhadap reaksi

enziamtis, karena pada kondisi air bebas akan membantu difusi antara enzim dan

substratnya.

Hubungan antara reaksi enzimatis dan nilai Aw cukup kompleks dan

ditemukan bahwa kurva sorpsi isotermis dapat digunkan untuk menentukan kapan

reaksi enzimatis akan berlangsung. Umumnya reaksi enzimatis terjadi di atas bagian

air lapis tinggal (monolayer) seperti terlihat pada gambar 2.7 di bawah ini.

Pada nilai Aw rendah kelarutan substrat dalam air sangat kecil jumlahnya, dan

apabila substratnya telah habis dihidrolisis, maka reaksinya akan terhenti. Oleh karena

itu peningkatan kadar air bebas akan melarutkan substratnya yang baru, dan akibatnya

reaksi enzimatis akan terjadi lagi

Jika substratnya adalah cairan yang dapat bergerak menuju enzim, dan bila

hanya air berperan sebagai pereaksi saja, perubahan reaksi enzimatis dapat terjadi

pada nilai Aw rendah. Jadi berat molekul dan penggerakan substrat merupakan factor

penting dalam menduga tingkatan reaksi enzimatis.

Ketergantungan reaksi enzimatis pada kadar air dalam bahan pangan kering

telah diuji, dan ditemukan bahwa reaksi enzimatis bertanggung jawab atas pemecahan

ATP dalam daging kering beku. Tingkat pemecahan ATP ditemukan menurun pada

nilai Aw yang labih rendah. Di samping nilai Aw penyebaran substrat dalam urat

Selain factor Aw yang dapat mempengaruhi stabilitas enzim dalam bahan

pangan, juga suhu, pH, konsentrasi ion, kadar air, sifat alami bahan pangan, waktu

penyimpanan dan tersedianya activator serta inhibitor. Walaupun demikian kerusakan

daging kering karena reaksi enzimatis kurang penting kecuali bila suhu penyimpanan

cukup tinggi. Dalam beberapa hal reaksi enzimatis dapat dihambat dengan blasing

yang benar.

Stabilitas enzim terkadang merupakan factor kritis dalam penentuan apakah

perlu penambahan enzim dalam proses pengolahan bahan pangan, atau menambahkan

suatu tahap dalam proses agar kerja enzim dapat dihambat, hingga diperoleh mutu

yang diharapkan. Pada umumnya enzim dijual dalam bentuk siap pakai dalam

pengolahan pangan dan apabila dalam bentuk cairan maka ditambahkan sodium

klorida gliserol atau propilen glikol untuk mempertahankan kestabilannya.

Bahan-bahan ini berperan dalam menurunkan nilai Aw yang berarti menurunkan kadar air,

dan akibatnya dapat meningkatkan stabilitas enzim tersebut.

Aktivitas enzim pangan dapat dipertahankan untuk waktu yang cukup lama

bila dipertahankan pada pH yang mendekati netral, suhu rendah atau sedang, dan

kadar air cukup rendah. Kadar air yang rendah bukan saja menghambat kerusakan

enzim, tetapi juga pertumbuhan mikroorganisme yang dapat melakukan kegiatan

metabolisme pada enzim tersebut.

Dalam banyak hal nilai Aw 0,30 atau lebih rendah dapat menghambat

kerusakan tersebut. Enzim lecithinase dalam barley ditemukan dapat dipertahankan

aktivitasnya pada suhu 30ºC sedikitnya 48 hari, bila system tersebut dipertahankan

pada nilai Aw 0,35. Apabila ditambahkan air hingga nilai Aw mencapai 0,70 maka

hidrolisis enzim akan terjadi sebanding dengan system control yang dipertahankan

II.5. Sistem Kontrol

Sistem kontrol adalah proses pengaturan ataupun pengendalian terhadap

satu atau beberapa besaran (variabel, parameter) sehingga berada pada suatu

harga atau dalam suatu rangkuman harga (range) tertentu. Di dalam dunia

industri, dituntut suatu proses kerja yang aman dan berefisiensi tinggi untuk

menghasilkan produk dengan kualitas dan kuantitas yang baik serta dengan waktu

yang telah ditentukan. Otomatisasi sangat membantu dalam hal kelancaran

operasional, keamanan (investasi, lingkungan), ekonomi (biaya produksi), mutu

produk dll.

Gambar 2.7 Diagram kontrol

Ada banyak proses yang harus dilakukan untuk menghasilkan suatu

produk sesuai standar, sehingga terdapat parameter yang harus dikontrol atau di

kendalikan antara lain tekanan (pressure), aliran (flow), suhu (temperature),

ketinggian (level), kerapatan (intensity), dll. Gabungan kerja dari berbagai alat-alat

kontrol dalam proses produksi dinamakan sistem pengontrolan proses (process

control system). Sedangkan semua peralatan yang membentuk sistem

pengontrolan disebut pengontrolan instrumentasi proses (process control

instrumentation). Dalam istilah ilmu kendali, kedua hal tersebut berhubungan erat,

Operator

Proses

namun keduanya sangat berbeda hakikatnya. Pembahasan disiplin ilmu Process

Control Instrumentation lebih kepada pemahaman tentang kerja alat

instrumentasi, sedangkan disiplin ilmu Process Control System mengenai sistem

kerja suatu proses produksi.

II.6. Temperatur

Alat yang digunakan untuk mengukur dan menunjukkan “besaran” temperatur

disebut sebagai Alat Ukur Temperatur.

Skala Temperatur

Skala temperatur adalah besar dari satu unit ukuran yaitu satu energi termal

rata-rata per molekul dinyatakan oleh satu unit dari skala tersebut.

Skala temperatur absolut yaitu skala yang menetapkan temperatur nol suatu

material yang tidak mempunyai energi termal (tidak ada getaran molekuler). Skala

yang biasa digunakan dalam suatu temperatur yaitu:

• Skala Farenheit (0F) 0C +32

• Skala Celcius (0C) 0F – 32

• Skala Kelvin (0K) 0C + 273.15

• Skala Rankine (0R) 0F + 459.7

Dibawah ini merupakan gambar dari skala temperatur relatif dengan

pergeseran sumbu nol :

II.6.1.Tujuan Pengukuran Temperatur

Tujuan pengukuran temperatur pada proses adalah untuk :

1. Mencegah kerusakan pada equipment.

2. Mendapat mutu produksi/kondisi operasi yang diinginkan.

3. Pengontrolan jalannya proses. II.6.2. Metode Pengukuran Temperatur

Metoda pengukuran temperatur ada dua yaitu :

1. Metode Pemuaian.

Panas yang diukur menghasilkan pemuaian. Pemuaian dirubah kedalam bentuk

gerak – gerak mekanik kemudian dikalibrasi kedalam skala angka-angka yang

menunjukkan nilai panas (temperatur) yang diukur. Seperti pada gambar 2.6 berikut:

Gambar 2.9. Metode Pemuaian Panas

Memuai Gerak Mekanik

2. Metode Elektris

Panas diukur menghasilkan gaya gerak listrik (Emf). Gaya Gerak Lisrik kemudian

dikalibrasi kedalam skala angka-angka yang menunjukan nilai panas (temperatur)

yang diukur, seperti pada gambar 2.7

Gambar 2.10. Metoda Elektris

II.6.3. Jenis-Jenis Alat Ukur Temperatur

Secara sederhana, alat ukur temperatur dapat dibagi kedalam dua kelompok

besaran yaitu :

• Alat Ukur Temperatur dengan Metoda Pemuaian.

• Alat Ukur Temperatur dengan metoda Elektris.

Alat Ukur Temperatur dengan metoda Pemuaian terdiri dari :

1. Termometer Tabung gelas

2. Termometer Bi-metal

3. Filled Thermal Thermometer

Alat Ukur Temperatur dengan Metoda Elektris terdiri dari :

BAB III

FLUID BED DRYER

Pengering bed fluidisasi (Fluid Bed Driyer) banyak digunkan untuk

pengeringan bahan berbentuk partikel atau butiran, baik untuk industri kimia, pangan,

keramik, farmasi, pertanian, polimer dan limbah. Baru-baru ini, pengering tumpukan

fluidisasi juga diterapkan untuk pengeringan bahan berbentuk bubur. Bentuk-bentuk

seperti larutan, suspensi, pasta encer atau Lumpur.

Untuk pengeringan bubuk, pengering bed fluidisasi terbukti lebih baik

dibandingkan dengan jenis lain, seperti rotari, trowongan, konveyor atau rak berjalan.

Beberapa keuntungan pengeringan bed fluidisasi diantaranya adalah :

• Laju pengeringan tinggi, karena persentuhan antara partikel dan gas terjadi

sangat baik yang menyebabkan tingginya laju pindah panas dan massa.

• Luas permukaan aliran lebih kecil

• Efisiensi panas tinggi, terutama jika bagian energi panas untuk pengeringan

diberikan dengan penukar panas internal.

• Biaya investasi dan pemeliharaan lebih rendah dibandingkan dengan

pengering rotary.

• Mudah dikendalikan.

Fenomena fluidisasi dapat dijelaskan secara sederhana dengan gambar 3.1 di bawah

Kipas Pemanas Gambar 3.1 Skema fenomena fluidisasi

III.1 Prinsip Kerja FBD

Fluidisasi merupakan fenomena yang di akibatkan perlakuan fluida ( zat cair

atau gas) terhadap zat padat, sehingga zat padat akan bersifat sebagai cairan atau gas.

Dalam hal pengeringan teh dengan menggunakan FBD zat padatnya adalah partikel

teh, sedangkan fluidanya adalah udara. Skema diagram alir system pengering Fluid

Bed Dryer dapat dilihat pada gambar 3.2 dibawah ini.

Gambar 3.2 Skema diagram alir system pengeringan Fluid Bed Dryer.

Setelah pemanas sudah dinyalakan dan telah mencapai suhu 140º C yang di

ukur oleh Termometer bimetal maka udara segar dialirkan ke pemanas oleh kipas

(Blower) , setalah itu udara yang sudah panas di dalam Heat exchanger di alirkan ke

mesin Fluid Bed Dryer dengan temperatur udara panasnya 100ºC-110ºC melalui

aliran dari bawah FBD, setelah udara panas itu masuk, barulah padatan basah di

masukkan ke Fludi Bed Driyer. Setelah padatan masuk dan proses pengeringan

0utlet 80ºC-85ºC

Inlet 100ºC-110ºC

berlangsung, temperatur udara keluar nya harus 80ºC-85ºC agar hasil pengeringanya

baik.

III.2 Bagian-bagian Pendukung FBD dan Fungsinya

1.Kipas (Blower). Kipas (Blower) berfungsi untuk menghasilkan aliran udara, yang

akan digunakan pada proses fluidisasi. Kipas juga berfungsi sebagai penghembus

udara panas ke dalam ruang pengering juga untuk mengangkat bahan agar proses

fluidisasi terjadi.

Gambar 3.3 Blower

2.Elemen Pemanas (heat Exchanger). Elemen Pemanas berfungsi untuk

memanaskan udara sehingga kelembaban relatif udara pengering turun, dimana

kalor yang dihasilkan dibawa oleh aliran udara yang melewati elemen pemanas

Gambar 3.4 Heat Exchanger

3.Hopper. Hopper berfungsi sebagai tempat memasukkan bahan yang akan dikeringkan ke ruang pengering.

Gambar 3.5 Hopper

4.Termokople Berfungsi sebagai pengontrol temperatur udara masuk (intlet) dan udara keluar (outlet)

III.3 Tipe-tipe Pengering Bed Fluidaisasi

Ada 3 jenis tipe Pengering Bed Fluidaisasi yang saring digunakan dalam dunia

industri yaitu :

1.Pengering Bed Fluidisasi jenis Kontinyu

Pada pengering jenis ini suhu tumpukan seragam dan sama dengan suhu

produk dan suhu udara keluar. Tetapi , karena sifat keragaman sebaran waktu tinggal

produk, maka kadar air produk akan beragam mulai dari kadar air awal hingga nilai

yang lebih rendah, Salah satu keunggulan pengering kontinyu adalah kemudahan

proses penjatuhan umpan ke dalam tumpukan dan kemudahan fluidisasi.

Gambar 3.7 Pengering Bed Fluidisasi jenis Kontinyu

2. Pengering Bed Fluidisasi Aliran Plug

Pengering bed fluidisasi aliran plug biasanya mempunyai rasio antara tinggi

dan lebar sebesar 5:1 atau 3:1. Padatan mengalir secara kontinyu melalui saluran dari

tinggal semua partikel tampa memperhatikan ukurannya. Kadar air partikel yang

hamper bersifat monodispersi bias dipastikan seragam. Masalah operasional utama

terjadi pada pengumpanan, dimana umpan basah harus difluidisasi secara langsung

dari pada dicampur dengan bahan kering seperti pada jenis tercampur sempurna.

Untuk mengatasi masalah ini, beberapa strategi alternative dapat dilakukan, misalnya,

• Menggunakan pengaduk di daerah pengumpanan

• Mencampur balik padatan.

• Menggunakan pengering flash untuk menghilanglkan air sebelum pengering

bed fluidisasi.

Gambar 3.8 Pengering Bed Fluidisasi Aliran Plug

Pada akhirnya pengeringan, efisiensi termal mungkin akan lebih rendah karena

pengeringan yang terjadi hanya sedikit sedangkan laju aliran gas harus tetap tinggi

untuk menjaga fluidisasi. Sehingga suhu udara pengering dan kecepatan, pada tingkat

yang lebih rendah, menurun dengan cepat bersamaan dengan mengeringnya bahan,

sangat menguntungkan untuk meningkatkan efisiensi dan mengurangi degradasi

3. Pengering Bed Fluidisasi Bergetar

Untuk tumpukan yang partikelnya sulit difluidisasi, karena sebaran ukuran

yang sangat luas atau adanya gaya adhesi (sifat lengket) yang kuat antara partikelnya,

dapat digunakan pengering bed fluidisasi bergetar, baik dalam bentuk curah atau

kontinyu, Penerapan getaran mekanis sinusoidal yang hamper tegak (setangah

amplitude 3-5mm, frekuensi 10-50 Hz) dapat menghasilkan fluidisasi semu pada

tumpukan dengan laju aliran udara rendah. Pada kasus ini, kebutuhan hidrodinamik

dan pindah panas/massa dapat dipisahkan secara efektif.

Gambar 3.9 Pengering Bed Fluidisasi Bergetar

Kecepatan udara dapat dipilih sesuai dengan kebutuhan kinetika pengeringan,

harus lebih kecil dari kecepatan fluidisasi minimum, karena diatas kecepatan tersebut

tumpukan tidak lagi dapat bersentuhan secara kontinyu dengan lempeng bagi

penggetar.

III.4 Faktor-faktor yang mempengaruhi kinerja Fluid Bed Driyer a. Pengeruh tinggi Bed

Untuk bahan dengan mobilitas kadar air internal yang tinggi ( Seperti, biji

pembagi. Peningkatan ketinggiantumpukan melebihi nilai tertentu tidak

menyebabkan perbedaan laju pengeringan. Untuk bahan-bahan yang agak sulit

dikeringkan (mempunyai tahanan besar terhadap pengering), seperti biji-bijian,

peningkatan ketinggian tumpukan akan menurunkan laju pengeringan.

b. Pengaruh ukuran Partikel

Untuk partikel Geldart tipe B, waktu yang dibutuhkan untuk menguapkan

sejumlah tertentu uap air meningkat sebesar kuadrat dari diameter partikel tersebut,

jika seluruh kondisi lainnya sama. Untuk partikel jenis A pengaruh ini lebih kecil.

c. Pengaruh Kecepatan Udara/Gas

Kecepatan gas berpengeruh dominant dalam mengeringkan air permukaan,

tetapi hamper tidak berpengaruh untuk partikel dengan tahanan internal yang tinggi

terhadap perpindahan uap air.

d. Pengeruh Suhu Bed

Pengaruh ini rumit dan tergantung pada beda antara tahanan internal dengan

tahanan eksternal terhadap perpindahan uap air. Fluks panas eksternal yang lebih

tinggi dapat meningkatkan suhu tumpukan, yang selanjutnya menyebabkan

difusivitas uap air serta laju pengeringan yang lebih tinggi.

III.5 Pemeliharaan (Maintenance)

Pemeliharaan sangatlah penting untuk keselamatan dan kelancaran produksi

dan menghidari kerusakan yang fatal pada mesin tersebut.

Walaupun metode pemeliharaan berbeda-beda tergantung pada pengoperasian,

maka disarankan untuk mengikuti cara berikut ini :

a. Cara pengaturan pemeliharaan dalam bekerja.

c. Keamanan dari para pekerja.

d. Standarisasi dari pemeliharaan.

e. Ketelitian pengontrol dari pemeriksaan peralatan.

f. Persiapan dan manajemen dari data pemeliharaan.

1.Pemeliharaan harian

• Pengecekan pengarah aliran udara sebelum pengoperasian dan sesudah

pengoperasian. Sesudah selesai, lalu dibersihkan.

• Pembersihan lantai bagian dalam FBD dari kotoran yang melekat.

• Pemeriksasaan rantai dan van-belt penggerak conveyor.

• Pemeriksaan kebersihan bagian dalam mesin

• Pemeriksaan pelumas alat

2. Pemeliharaan Berkala

• Pemeriksaan keausan roda gigi penggerak dan rantai penggerak

• Pemeriksaan keteganan Van-belt pada main fan bila perlu diganti apabila

telah aus.

• Kalibrasi alat-alat ukur yang dipakai pada mesin pengering.

BAB IV

MEKANISME PENGERINGAN BUBUK TEH DENGAN MENGGUNAKAN FLUID BED DRYER (FBD)

IV.1. Umum

Pengeringan merupakan proses dehidrasi, yaitu penguapan air. Air teh fermen

yang dilakukan dengan bantuan udara. Udara merupakan media yang paling baik dan

murah bagi transfer kalor dari sumber kalor ke partikel teh, karena secara kualitatif

akan di peroleh karakter teh yang diinginkan dan sacara kuantitatif penggunaan udara

dapat dikendalikan secara efektif dan efisien.

Pada umumnya pengeringan teh pada saat ini dilakukan dengan dua metode,

yaitu : metode Konvensional dan metode fluidisasi. Pada metode konfensional

partikel teh pada rangkaian nampan (tray) yang digerakkan rantai lingkar dalam mesin

pengering melaju melawan arah aliran udara panas bertekanan tinggi. Pada awal

proses pengeringan, partikel teh terpapar udara bertemperatur relatif rendah

(49ºC-54ºC) dan pada akhir pengeringan, udara bertemperatur tinggi. Sebaliknya, pada

metode fluidisasi dalam fluid bed dryer (FBD) partikel teh langsung terpapar udara

bertemperatur tinggi, dan pada akhir proses pengeringan bertemperatur relatif rendah.

IV.2. Proses Pemanasan Udara

Proses pertama dalam proses pengeringan teh adalah pemanasan udara dalam

dapur bakar (Heat Exchanger) dimana dapur bakar tersebut berbahan bakar cangkang

sawit.

Cangkang sawit dibakar dalam tungku bakar, dan api yang dihasilkan akan

Exchanger tersebut. Setelah udara yang ada di celah-celah susunan pipa-pipa api

tersebut sudah panas dan telah mencapai temperatur yang diinginkan maka kipas

(Blower) dinyalakan untuk mengalirkan udara panas tersebut ke mesin Fluid Bed

Dryer (FBD)

Gambar 4.1 Heat Exchanger dan pipa-pipa api

IV.3. Proses Pengeringan Bubuk Teh

Setelah udara panas yang dihasilkan Heat Exchanger dialirkan ke mesin Fluid

Bed Dryer, barulah konveyor pembawa bubuk dari hopper ke mesin Fluid Bed Dryer

dihidupkan, setelah itu bubuk yang sudah di fermentasi lalu di masukkan ke dalam

hopper, dan setelah bubuk masuk ke Fluid Bed Dryer bubuk langsung terpapar udara

panas.

Intlet (masuk) outlet (keluar) Kapasitas Kadar air

120ºC 90ºC 330 kg/jam 2,8%

110ºC 85ºC 300kg/jam 3,0%

100°C 80°C 280 kg/jam 3,2%

95°C 75°C 260kg/jam 3,3%

0 20 40 60 80 100 120

250 260 270 280 290 300 310 320 330 340

Analisa

Pengaruh temperatur intlet terhadap kapasitas pengeringan dapat di tunjukkan

oleh grafik di bawah ini :

Gambar 4.2 Grafik Pengaruh Temperatur Intlet Terhadap Kapasitas Pengeringan

Dari grafik di atas tersebut menunjukkan bahwa, semakin tinggi temperatur

intletnya, maka semakim besar kapasitas atau hasil pengeringan Fluid Bed Dryer

tersebut. Dan sebaliknya, semakin rendah temperature intlet nya semakin rendah

kapasitas pengeringan nya, diakibatkan karena temperature rendah mengakibatkan

proses pengeringan menjadi lambat. Temperatur Intlet

ºC

Pada saat terjadinya Fluidisasi ada dua siklon pada mesin Fluid Bed Driyer

tersebut yaitu siklon basah dan siklon kering yang berfungsi untuk menyedot

ampas-ampas atau partikel-partikel kecil. Siklon basah terletak paling depan di dalam mesin

Fluid Bed Dryer dan paling dekat pada titik jatuh bubuk dari hopper. Hasil sedotan

dari siklon basah langsung di buang ke luar. Dan sebaliknya hasil dari sedotan siklon

kering masih di tampung, karena ampas hasil sedotannya masih bercampur teh kering

dan harus dipisahkan di mesin sortasi.

Gambar 4.2 Pengeringan bubuk teh dengan menggunakan FBD

Hopper

Lorong Udara Panas

Blower Heat Exchanger

Cerobong ampas

Siklon Cerobong

IV.4. Parameter Operasional FBD IV.4.1. Pelat berperforasi

Perforasi pada pelat dirancang sedemikian rupa hingga menimbulkan aliran

udara dengan kecepatan tinggi dan membentuk sudut miring kea rah ujung

pengeluaran. Kedua hal ini menyebabkan partikel teh terfluidisasi dengan gerakan

sirkular seperti terlihat pada gambar 4.3 dibawah ini

Gambar 4.3 Skema gerakan partikel teh pada proses fluidisasi

Bentuk perforasi merupakan celah yang memanjang dan melintang terhadap arah

aliran Fluida dengan kecepatan yang rendah.

IV.4.2. Kecepatan Pengisian

Pengisian teh fermen ke dalam FBD harus dilakukan secara

berkesinambungan dan dengan kecepatan yang tetap untuk memperoleh proses

pengeringan yang efektif dan kinerja yang konsisten. Selain itu variasi kadar teh

Gambar 4.4 Proses pengeringan bubuk teh di dalam FBD

IV.4.3. Volume Udara

Karena partikel teh pada tahap awal proses pengeringan adalah basah dan

lengket, aliran volume udara di ujung pemasukan (tahap awal) harus lebih besar dari

pada di ujung pengeluaran (tahap akhir) volume udara yang rendah akan

mengakibatkan Fluidisasi yang kurang baik, dimana gerakan partikel teh terlihat

seperti aliran Lumpur dengan kecepatan yang relative rendah.

IV.5. Beberapa Masalah Yang Sering Timbul Dalam Pengeringan.

• Case hardening, bagian luar partikel teh telah kering, tetapi bagian dalamnya

masih basah. Teh akan terasa soft dan cepat berjamur. Peristiwa ini

disebabkan oleh suhu outlet terlalu tinggi, apalagi kalau layuanya ringan.

• Bakey, burtnt, over fired (terbakar, gosong), disebabkan oleh suhu intlet

terlalu tinggi.

• Smokey (bau asap), disebabkan oleh adanya kebocoran pada bagian alat

• Teh kering kurang masak, dapat diketahui dengan cara dicium atau diraba.Hal

ini disebabkan oleh terlalu tebalnya pengisian dan waktu pengeringan terlalu

pendek.

• Banyak fall trough, banyak teh yang jatuh ke bawah di dalam.mesin

pengering. Setiap hari harus dibersihkan supaya tidak mencemari yang lain.

• Banyak blow out, banyak bubuk teh yang jatuh di lantai di luar mesin

pengering. Hal ini disebabkan oleh terlalu besarnya volume udara, berasal dari

BAB V

KESIMPULAN DAN SARAN

V.1 Kesimpulan

Dari hasil pengamatan langsung yang dilakukan di PTPN.IV Unit Bah Butong

mengenai aplikasi Fluid Bed Dryer pada proses pengeringan bubuk teh maka dapat

diambil kesumpulan sebagai berikut :

1. Suhu pembakaran di Heat Exchanger harus tinggi yaitu di atas suhu intlet ke

Fluid Bed Dryer nya, misal intletnya 100ºC Berarti suhu pembakaran minimal

130ºC

2. Temperatur udara panas yang masuk (intlet) ke Fluid Bed Dryer adalah

100°C-110°C. dan temperatur udara keluarnya (outlet) 80°C-85°C dan kadar

air bubuk teh yang sudah dkeringkan 3%-3,2%. Namun apabila menaikkan

Temperatur intletnya sampai 120ºC dan outlet nya 90ºC, maka hasil

pengeringanya lebih besar yaitu 330kg/jam dan kadar airnya 2,8%. Karena

nilai optimal (yang baik) kadar air teh kering adalah 2,5%-3,5%.

3. Dari tabel 4.1 dapat disimpulkan bahwa semakin rendah temperatur udara

masuk (intlet) maka semakin rendah kapasitas hasil pengeringan Fluid Bed

Dryer per kg/jam, maksimal kapasitas Fluid Bed Dryer adalah 360 kg/jam.

V.2 Saran

1. Untuk mendapatkan temperatur udara panas yang diinginkan, maka

pemasukan bahan bakar cangkang sawit ke heat exchanger supaya selalu

kontinyu agar temperatur cangkang dapat dihasilkan sesuai dengan yang

temperatur intlet ketinggian agar segera membuka katup udara segar, agar

temperaturnya turun.

2. Selalu memeriksa pipa-pipa api yang ada di heat exchanger, apabila ada

kebocoran maka teh kering yang dihasilkan akan berbau asap.

3. Mengingat peralatan yang digunakan dalam waktu yang sudah cukup lama,

maka perlu pembersihan pada peralatan tersebut guna mendapatkan hasil yang

maksimal dalam produksi. Pembersihan yang dilakukan selain berguna untuk

melancarkan produksi juga berguna untuk pemeliharaan peralatan sehingga

dapat digunakan dalam jangka waktu yang lama. Kemudian lakukanlah

DAFTAR PUSTAKA

Arifind, M. Sultoni, Dr. M.Sc, Petunjuk Teknis Pengolahan The, Bandung 1994

Devahastin, Sakamon, Pengeringan Industrial, Bogor : Penerbit IPB , 2001

Purnomo, Hari, Aktivitas Air dan Perananya dalam Pengawetan Pangan, Jakarta :

Penerbit UI , 1995