Binderless Medium Density Fiberboard (MDF) By : 1)Wulan Sastrinni, 2)Nyoman J. Wistara, Ph.D,

3)Prof. Dr. Gustan Pari, M.Si

INTRODUCTION. Lignin can be a potential alternative for synthetic phenol formaldehyde resin for the adhesive of wood composite. However, its quality is inferior compared to that of phenolic resin, thus modification process to increase its reactivity is paramount. In the present experiments, lignin reactivity is increased through hydroxymethylation.

MATERIAL AND METHOD. The stem of kenaf was milled with a disk refiner and then the fibers were hydroxymethylated in various level of alkalinity. The concentration of NaOH used was 3%, 6% and 12%. MDF (30 cm x 30 cm x 1 cm) with target density of 0,65 g/cm³ was produced by wet process. Physical and mechanical properties of MDF were determined following the standard procedure of JIS A 5905: 2003. Chemical changes in the surface of pulp and the change of board crystallinity were evaluated with FTIR-KBr method and X-Ray Diffractometry (XRD), respectively.

RESULTS. The concentration of NaOH did not significantly influent IB and heat conductivity of MDF. Density, moisture content, IB and screw withdrawal tended to increase with increasing the concentration of NaOH. Meanwhile, thickness swelling, water absorption, MOE and MOR decreased with the increase of NaOH concentration.

FTIR spectra indicated that the OH group at 3400 cm-1 tended to increase by hydroxymethylation and could be the origin of high water absorption and thickness swelling values of the resulting boards. Higher alkalinity during hydroxymethylation increased aromatic ring group at 1600 cm-1 - 1500 cm-1 to a higher level of those of control. This is indicative of better formaldehyde reaction and might be the reason for the increased IB. Higher alkalinity during hydroxymethylation stage was likely increasing cellulose crystallinity. Along with higher amount of lignin content in the board, higher cellulose crystallinity is assumed to significantly contribute to the increasing density, tensile strength and stiffness of the resulting fiberboard. Hydroxymethylation of kenaf pulp was successfully improved board properties. Except for the moisture content, thickness swelling and internal bonding, all properties of the resulting MDF satisfied the requirement of JIS A 5905: 2003 (type 5) standards.

Key words: Hibiscus cannabinus L., hydroxymethylation, lignin, MDF

1)Student of the Department of Forest Products, Faculty of Forestry IPB 2) Lecturer of the Department of Forest Products, Faculty of Forestry IPB

PENDAHULUAN

Perekat merupakan komponen penting di dalam produk komposit kayu yang sebagian besar dibuat dari bahan sintetis berbasis formaldehida. Perekat ini dianggap kurang ramah lingkungan, sehingga penelitian dan pengembangan perekat alternatif ramah lingkungan sangat diperlukan. Lignin adalah salah satu alteratif bagi perekat sintetis ini (Pizzi 1994).

Lignin adalah suatu produk alami yang dihasilkan oleh semua tumbuhan berkayu yang merupakan komponen kimia utama penyusun kimia kayu selain selulosa dan hemiselulosa. Lignin merupakan polimer organik tanaman paling melimpah setelah selulosa dan kandungannya bergantung pada jenis tanamannya yang berkisar dari 15–30% (Mansouri dan Salvado 2006).

Lignin memiliki gugus hidroksil fenolik dan alifatik di posisi C-α dan C-γ pada rantai sampingnya. Karena keberadaan gugus fungsional yang sama yaitu gugus fenolik, lignin dapat berperan sebagai substitusi fenol dalam perekat PF (Benar et al. 1999). Kehadiran gugus hidroksil, baik fenolik dan alifatik dalam lignin

dimanfaatkan sebagai pengganti parsial untuk fenol dalam produk sintesis (Malutan et al. 2008). Selain memiliki kesamaan struktur dengan perekat PF,

potensi lignin sebagai pengganti fenol dalam perekat PF lebih lanjut didukung oleh kemudahannya untuk diperoleh, tidak beracun dan harganya yang lebih murah (Vázquez et al. 1997).

Lignin teknis hasil proses pulping (Çetin dan Özmen 2003) seperti lignin kraft dan

lignosulfonat telah dipergunakan sebagai pengganti sebagian fenol di dalam resin fenol atau secara langsung dipergunakan sebagai perekat alami dalam proses pembuatan papan serat (Alonso et al. 2005; Velásquez et al. 2003). Arias (2008)

digunakan sebagai pengganti fenol dalam jumlah yang terbatas (Nimz 1983). Keterbatasan penggunaan perekat berbasis lignosulfonat dalam perekatan kayu kemungkinan disebabkan oleh rendahnya kemampuan lignosulfonat untuk berikatan silang dengan, misalnya, perekat PF (Pizzi 1994).

Substitusi yang lebih besar dapat dicapai dengan melakukan modifikasi lignin dengan tujuan meningkatkan reaktivitasnya (Benar et al. 1999; Arias 2008) dan keragaman aplikasinya (Arias 2008). Modifikasi dapat dilakukan dengan metode yang berbeda, yaitu methylolation, phenolation, demethylation dan fractionation

(Malutan et al. 2008). Dari beberapa penelitian (Benar et al. 1999; Malutan et al.

2008), hidroksimetilasi merupakan metode yang relevan dilakukan untuk memodifikasi lignin. Hidroksimetilasi lignin terdiri dari reaksi lignin dengan formaldehida dalam media alkali (Malutan et al. 2008).

Pada tahap awal proses hidroksimetilasi, gugus hidroksimetil bereaksi dengan

lignin khususnya pada posisi ortho. Pada saat suhu meningkat, gugus

hidroksimetil bereaksi dengan unit lignin lain atau dengan gugus fenolnya sehingga membentuk ikatan metilen (Benar et al. 1999). Selanjutnya suhu

menurun menjadi normal sehingga terjadi ikatan silang dan menghasilkan bahan perekat yang kaku (Pizzi 1994).

Lignin teknis yang telah terhidroksimetilasi dapat digunakan sebagai perekat dengan presentase substitusi yang berbeda (Benar et al. 1999) tetapi masih belum

menunjukkan hasil yang memuaskan karena reaktivitas lignin terhadap formaldehida yang rendah dan terbatasnya posisi bebas gugus aromatik lignin (Pizzi 1994). Kereaktifan lignin pada metode hidroksimetilasi bergantung pada

bahan bakunya (softwood, hardwood atau rumput-rumputan), kondisi pemasakan

Kenaf merupakan salah satu bahan baku berlignoselulosa bukan kayu yang memiliki kandungan lignin yang cukup tinggi berkisar 16,2 ± 0,6% (Pande et al.

2000) sehingga berpotensi untuk dimanfaatkan sebagai papan komposit tanpa perekat eksternal (binderless) (Xu et al. 2006). Beberapa penelitian (Okuda dan

Sato 2004; Xu et al. 2004; Widyorini et al. 2005) telah dilakukan dalam

menghasilkan papan binderless dari kenaf. Namun dalam hal papan serat,

penggunaan bahan baku berlignoselulosa bukan kayu menghasilkan papan

(Eroğlu et al. 2001) dengan sifat fisis dan mekanis lebih rendah dari papan serat

berbahan baku softwood (Ye et al. 2007). Dengan demikian, penggunaan lignin

secara alami sebagai perekat di dalam produk papan binderless memerlukan

aktivasi yang dapat dilakukan dengan pemanasan bahan kimia (Widyorini et al. 2005) sehingga dapat meningkatkan kekuatan internal bonding pada papan serat (Xu et al. 2006).

Pada penelitian ini, papan binderless akan dibuat dengan melakukan aktivasi

menggunakan proses hidroksimetilasi secara langsung terhadap pulp kenaf yang diharapkan akan meningkatkan kekuatan dan kualitas papan yang dihasilkan. Penelitian ini bertujuan untuk mengetahui pengaruh hidroksimetilasi pulp kenaf terhadap sifat fisis dan mekanis binderless medium density fiberboard (MDF) yang dihasilkan.

BAHAN DAN METODE

Secara garis besar penelitian ini meliputi hidroksimetilasi pulp kenaf, analisis komponen kimia, analisis gugus fungsi lignin, dan pengujian sifat fisis dan mekanis papan seratnya. Analisis dilakukan terhadap pulp kontrol dan yang telah dimodifikasi. Pembuatan binderless MDF dari batang (bast dan core) kenaf

diawali dengan menggiling batang kenaf hingga menjadi partikel-partikel berukuran 10 mesh. Partikel-partikel tersebut kemudian dikonversi menjadi pulp melalui proses refining dengan menggunakan disk refiner.

terhadap pulp yang kadar ligninnya telah ditentukan. Dalam hal ini, ke dalam wadah yang mengandung sejumlah pulp yang beratnya sebanding dengan 8 g lignin ditambahkan 100 mL NaOH 3% dan 25 mL formaldehida (CH2O) 37%.

Adonan ini kemudian diaduk selama ± 2 menit dan dipanaskan pada suhu 50ºC di dalam waterbath selama ± 1 jam. Selanjutnya dipanaskan kembali pada suhu 90ºC

selama ± 3 jam, dan pH adonan kemudian diturunkan menjadi ± 2 dengan HCl 1 N. Pulp dipisahkan dari cairan melalui sentrifugasi pada kecepatan 2500 rpm selama 10 menit, dicuci dengan air suling hingga bebas asam dan dikeringkan dalam oven pada suhu 40º–60ºC selama ± 24 jam. Hidroksimetilasi dilakukan dengan konsentrasi NaOH sebesar 3%, 6% dan 12%. Dalam penelitian ini, sifat papan yang dibuat dari hidroksimetilasi pulp secara langsung juga dibandingkan dengan sifat papan yang dibuat dari campuran antara pulp terhidroksimetilasi dengan konsentrasi NaOH 3% dan lignin kraft teknis terhidroksimetilasi. Lignin kraft teknis tersebut diperoleh dari ekstraksi lindi hitam proses kraft. Perbandingan ini ditujukan untuk memberikan gambaran lebih jelas dari pengaruh hidroksimetilasi lignin di dalam pulp terhadap sifat-sifat papan serat.

Pembuatan Binderless MDF. Papan dengan target kerapatan 0,65 g/cm3 dan ukuran papan 30 cm x 30 cm x 1 cm dibuat dengan proses basah menggunakan

deckle box. Pengempaan lembaran dilakukan dengan pengempaan dingin yang

dilanjutkan dengan pengempaan panas pada suhu 160°C selama ± 25 menit dengan tekanan 20 kg/cm². Sebelum pengujian sifat fisis dan sifat mekanisnya, lembaran papan dikondisikan selama ± 14 hari pada ruang bersuhu ± 27ºC atau kelembaban relatif (RH) ± 70%.

Pengujian Sifat Kimia Permukaan. Analisis gugus fungsional sampel dilakukan

dengan Spektometer FTIR (Fourier Transform Infrared Spectroscopy)

menggunakan metode KBr. Sampel (pulp dan lignin) sebanyak 2 mg dihaluskan hingga homogen dan dicampurkan dengan 200 mg KBr. Campuran sampel-KBr

kemudian dilakukan pembacaan pada serapan panjang gelombang 4000 cm-1

Pengujian Sifat Binderless MDF. Pengujian sifat fisis dan mekanis binderless MDFdilakukan mengikuti standar JIS A 5905 : 2003. Sifat-sifat tersebut meliputi kerapatan, kadar air, pengembangan tebal, daya serap air, modulus elastisitas (MOE), modulus patah (MOR), keteguhan rekat (IB), kuat pegang sekrup dan konduktivitas panas. Pengujian konduktivitas panas dilakukan menggunakan Netzsch 436 heat flow meter thermal conductivity di dalam ruangan bersuhu

23 ± 2ºC atau RH ± 50%.

Pengujian Kristalinitas MDF. Pengujian kristalinitas papan dilakukan menggunakan difraktometer sinar-X (XRD). Pengujian dilakukan pada sampel papan (kontrol, papan terbaik dan papan pembanding) yang dibentuk berukuran 5,5 cm x 3,5 cm x 0,2 cm dengan kondisi pengoperasian pengujian kristalinitas adalah pada 40 kV dan 30 mA dengan interval daerah theta 10º hingga 50º.

Rancangan Percobaan. Penelitian ini menggunakan RAL (Rancangan Acak Lengkap) tiga kali ulangan dengan faktor tingkat konsentrasi NaOH sebesar 3%, 6% dan 12%. Model umum rancangan yang digunakan adalah :

Keterangan :

Yij = nilai pengamatan pada perlakuan ke-i dan ulangan ke-j

µ = rataan umum

αi = pengaruh perlakuan ke-i

εij = pengaruh acak pada perlakuan ke-i dan ulangan ke-j

HASIL DAN PEMBAHASAN

Sifat Binderless MDF. Sifat fisis dan mekanis papan serat diuji mengikuti standar JIS A 5905 : 2003. Sifat fisis yang diuji meliputi kerapatan, kadar air, pengembangan tebal, dan daya serap air, sedangkan sifat mekanisnya meliputi

modulus of elasticity (MOE), modulus of rupture (MOR), internal bond (IB), kuat

Berdasarkan uji statistik, konsentrasi NaOH pada perlakuan hidroksimetilasi berpengaruh nyata terhadap semua sifat fisis papan, sedangkan pada sifat mekanis konsentrasi NaOH tidak berpengaruh nyata terhadap IB dan konduktivitas panas papan serat yang dihasilkan. Dari hasil uji lanjut Duncan menunjukkan terjadi perbedaan yang signifikan antar perlakuan yang berpengaruh nyata terhadap konsentrasi NaOH.

Kerapatan papan serat hasil penelitian ini berkisar dari 0,51 g/cm³ sampai 0,71 g/cm³. Gambar 1 menunjukkan bahwa kerapatan terendah dihasilkan papan kontrol dan kerapatan tertinggi dihasilkan papan serat dengan perlakuan konsentrasi NaOH 12%. Secara keseluruhan nilai kerapatan papan serat yang dihasilkan memenuhi standar JIS A 5905 : 2003 yang mensyaratkan nilai

kerapatan sebesar 0,35 g/cm³ ≤ ρ ≤ 0,80 g/cm³. Nilai kerapatan papan serat

perlakuan HL 3%+lignin teknis memiliki nilai kerapatan tertinggi dibandingkan dengan nilai kerapatan keempat perlakuan lainnya. Valásquez et al. (2003)

menyebutkan bahwa penambahan jumlah lignin setelah perlakuan akan meningkatkan kerapatan papan. Hal ini diduga karena pada perlakuan tersebut dilakukan penambahan lignin teknis yang mana rongga yang ada diantara serat diisi oleh lignin teknis sehingga kontak antar serat menjadi kompak dan papan menjadi lebih padat (Bowyer et al. 2003; Arianti 2011).

Gambar 1 Histogram nilai kerapatan (g/cm³) papan serat dibandingkan standar JIS A 5905 (2003) dan papan serat perlakuan konsentrasi NaOH 3% + lignin teknis.

selulosa dan hemiselulosa yang menyebabkan peningkatan afinitas terhadap air dan potensinya untuk membentuk ikatan hidrogen (Sjöström 1993). Pernyataan tersebut sejalan dengan hasil penelitian yang ditunjukkan oleh Gambar 2, dimana hanya kadar air papan kontrol yang memenuhi syarat JIS A 5905:2003 yaitu

5% ≤ KA ≤ 13%.

Gambar 2 Histogram nilai kadar air (%) papan serat dibandingkan standar JIS A 5905 (2003) dan papan serat perlakuan konsentrasi NaOH 3% + lignin teknis.

Nilai pengembangan tebal papan serat tidak memenuhi persyaratan JIS A 5905 :

2003 yaitu ≤ 12%. Hasil penelitian menunjukkan bahwa pengembangan tebal

papan serat terendah (15,08%) diperoleh dari papan kontrol sedangkan nilai pengembangan tebal papan serat tertinggi (28,06%) diperoleh dari papan serat perlakuan konsentrasi NaOH 3%, sebagaimana disajikan pada Gambar 3. Ketidakhadiran resin perekat dalam papan menyebabkan pengembangan tebal bergantung pada perilaku kimia partikel selama perlakuan (Widyorini et al.2005).

Gambar 3 Histogram nilai pengembangan tebal (%) papan serat dibandingkan standar JIS A 5905 (2003) dan papan serat perlakuan konsentrasi NaOH 3% + lignin teknis.

Sebagaimana halnya dengan pengembangan tebal, peningkatan daya serap air papan serat akibat tingginya kadar hemiselulosa telah dilaporkan terjadi juga pada papan serat berbahan jerami gandum (Eroglu et al.2001) dan kulit kacang (Akgül

dan Tonzluoğlu 2008). Meskipun daya serap air bukan merupakan sifat fisis yang

disyaratkan oleh JIS A 5905 : 2003, namun demikian pengujian sifat ini diperlukan untuk menentukan apakah layak dipergunakan pada eksterior atau interior (Sarumaha 2008). Daya serap air papan serat yang dihasilkan berkisar dari 81,94% sampai 122,94% seperti yang ditunjukkan pada Gambar 4. Nilai daya serap air terendah diperoleh dari papan kontrol sedangkan nilai tertinggi dari papan serat perlakuan konsentrasi NaOH 3%.

Gambar 4 Histogram nilai daya serap air (%) papan serat dibandingkan papan serat perlakuan konsentrasi NaOH 3% + lignin teknis.

Nilai modulus of elasticity (MOE) papan serat hasil penelitian ini disajikan secara

diperoleh dari papan serat pada perlakuan konsentrasi NaOH 3%. Kecuali MOE kontrol, semua nilai MOE papan serat hasil penelitian ini memenuhi persyaratan

JIS A 5905 : 2003 tipe 5, yaitu ≥ 800 N/mm2.

Sejalan dengan pernyataan sebelumnya oleh Ramli et al. (2002), hasil penelitian ini menunjukkan bahwa peningkatan konsentrasi NaOH cenderung menurunkan MOE papan serat. Penurunan nilai MOE ini dapat berasal dari degradasi hemiselulosa, lignin dan selulosa oleh NaOH yang menyebabkan kerusakan dan penipisan dinding sel kayu (Sjöström 1993). Sangat beralasan bahwa degradasi selulosa oleh NaOH menurunkan nilai MOE karena selulosa merupakan bahan utama penyusun kekuatan bahan berlignoselulosa seperti kayu (Widyorini et al.

2005).

Gambar 5 Histogram nilai MOE (N/mm2) papan serat dibandingkan standar JIS A

5905 (2003) dan papan serat perlakuan konsentrasi NaOH 3% + lignin teknis.

MOR papan terendah (6,31 N/mm2) diperoleh dari papan kontrol sedangkan nilai

MOR tertinggi (12,32 N/mm2) diperoleh dari papan serat perlakuan konsentrasi NaOH 3%. Nilai MOR memenuhi standar JIS A 5905 : 2003 tipe 5 yaitu

≥ 5 N/mm2 seperti yang terlihat pada Gambar 6. Rendahnya nilai MOE dan MOR

Selain itu, peningkatan kadar serat pendek dan terjadinya keruntuhan dinding sel dapat menyebabkan penurunan MOR (Ye et al. 2007). Penggilingan (refining)

serat kenaf dalam proses pembuatan papan penelitian ini dapat mengakibatkan terjadinya pemotongan serat dan perubahan struktur dinding sel. Papan yang dibuat dari serat dengan perlakuan HL 3%+lignin teknis memiliki nilai MOE dan MOR tertinggi. Hal ini disebabkan oleh kadar lignin adonan yang lebih tinggi dari kadar lignin papan lainnya (Valásquez et al. 2003)

Gambar 6 Histogram nilai MOR (N/mm2) papan serat dibandingkan standar JIS A

5905 (2003) dan papan serat perlakuan konsentrasi NaOH 3% + lignin teknis.

Papan serat hasil penelitian ini memiliki nilai internal bonding dari 0,181 N/mm2 hingga 0,211 N/mm2. Nilai IB papan serat yang dihasilkan memenuhi prasyarat

JIS A 5905 : 2003 tipe 5 yaitu ≥ 0,2 N/mm2, kecuali papan kontrol dan papan

Nilai IB yang dihasilkan pada penelitian ini secara keseluruhan relatif rendah. Hal ini diduga karena serat yang dihasilkan pada penelitian kurang halus akibat kondisi penggilingan (refining) kenaf yang hanya dilakukan sebanyak dua kali

pengulangan dengan revolution yang tidak terlalu besar. Xu et al. (2006)

menyatakan bahwa kondisi penggilingan bahan (refining) dengan revolution yang

besar menghasilkan serat yang lebih halus karena terjadi peningkatan di daerah ikatan antar serat (interfiber bonding) dan pada akhirnya dapat meningkatkan nilai

IB.

Disisi lain, tingginya suhu yang digunakan pada proses pengempaan papan pada penelitian ini juga diduga mempengaruhi nilai IB. Sifat alir lignin di permukaan serat meningkat dengan meningkatnya suhu pengempaan sehingga memperbaiki distribusi lignin pada papan serat (Quintana et al. 2009) dan menyebabkan ikatan

kimia antar serat yang lebih baik (Arias 2008).

Perlakuan pembanding (HL 3%+lignin teknis) memiliki nilai IB tertinggi. Peningkatan kerapatan papan akan meningkatkan nilai IB, MOE, MOR (Okuda dan Sato 2004). Penyataan ini sesuai dengan hasil yang diperoleh pada penelitian ini dimana kerapatan berbanding lurus dengan IB. Penambahan lignin teknis pada perlakuan ini diduga dapat membantu proses perekatan antar serat sehingga kontak antar serat menjadi kompak dan papan menjadi lebih padat sehingga terjadi ikatan rekat yang baik.

.

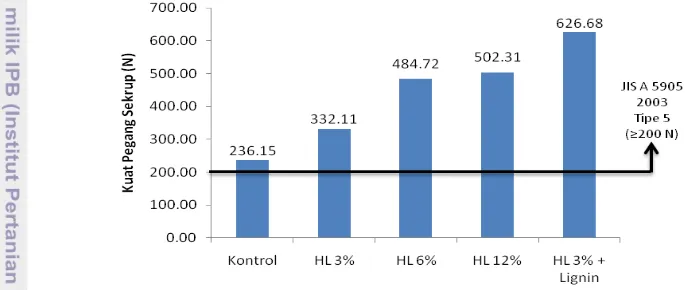

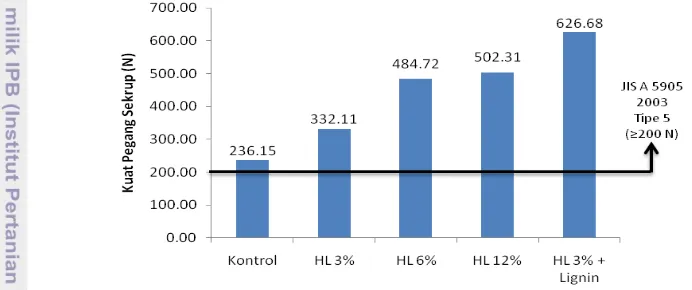

Hasil penelitian menunjukkan kuat pegang sekrup papan serat terendah (236,15 N) diperoleh dari kontrol sedangkan nilai kuat pegang sekrup papan serat tertinggi (502,31 N) diperoleh dari papan serat perlakuan konsentrasi NaOH 12%, sebagaimana disajikan pada Gambar 8. Nilai kuat pegang sekrup papan serat yang

dihasilkan telah memenuhi persyaratan JIS A 5905 : 2003 tipe 5, yaitu ≥ 200 N.

Seperti nilai kerapatan papan, nilai kuat pegang sekrup meningkat dengan meningkatnya konsentrasi NaOH dalam proses hidroksimetilasi. Hasil penelitian ini memperkuat pernyataan Bowyer et al. (2003) bahwa nilai kuat pegang sekrup

berhubungan langsung dengan kerapatan.

Gambar 8 Histogram nilai kuat pegang sekrup (N) papan serat dibandingkan standar JIS A 5905 (2003) dan papan serat perlakuan konsentrasi NaOH 3% + lignin teknis.

Konduktivitas panas merupakan indikator dari suatu material dalam menghantarkan panas. Hasil penelitian menunjukkan bahwa konduktivitas panas papan serat terendah (0,089 W/m.K) diperoleh dari papan serat hasil perlakuan dengan konsentrasi NaOH 3% sedangkan nilai konduktivitas panas papan serat tertinggi (0,134 W/m.K) diperoleh dari papan serat hasil perlakuan dengan konsentrasi NaOH 6%, sebagaimana disajikan pada Gambar 9.

Okuda dan Sato (2004) menyebutkan bahwa konduktivitas panas meningkat bersamaan dengan meningkatnya kerapatan papan. Secara langsung konduktivitas

panas berhubungan dengan kepadatan papan. Xu et al. (2004) menyebutkan papan

Gambar 9 Histogram nilai konduktivitas panas (W/m.K) papan serat dibandingkan standar JIS A 5905 (2003) dan papan serat perlakuan konsentrasi NaOH 3% + lignin teknis.

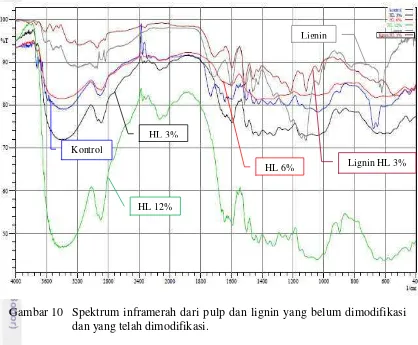

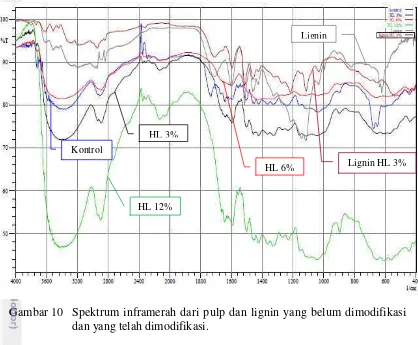

Perubahan Kimia Permukaan Pulp. Spektroskopi inframerah telah banyak digunakan untuk melakukan karakterisasi lignin dan bahan berlignoselulosa (Cotrim et al. 1999). Alat ini dapat digunakan untuk menentukan struktur lignin

dan perubahan kimianya selama proses pulping (Nada et al. 1997). Analisis gugus

fungsional terhadap spektogram FTIR serat yang telah mengalami modifikasi melalui hidroksimetilasi dalam penelitian ini dilakukan berdasarkan panduan dari George dan McIntyre (1987).

Serapan panjang gelombang (cm-1) spektogram FTIR pulp dari keempat perlakuan

(kontrol, HL 3%, HL 6% dan HL 12%) mengandung beberapa gugus fungsi yang tidak jauh berbeda yaitu benzena, alkohol, fenol, eter, dan asam karboksilat. Selain itu, terdapat juga senyawa halogen pada papan serat seperti C–Cl dan C–F.

Spektrum FTIR dari pulp dan lignin yang belum dimodifikasi dan yang telah dimodifikasi menggunakan metode hidroksimetilasi dengan konsentrasi NaOH

3%, 6% dan 12% ditunjukkan oleh Gambar 10. Pita serapan di daerah 3430 cm-1

menjadiciri khas gugus OH pada lignin (Nada et al. 1997). Dari grafik spektrum

FTIR tersebut menunjukkan bahwa spektrum dari keempat perlakuan pada

panjang gelombong disekitar daerah 3400 cm-1 mengalami perubahan gugus OH,

intensitas serapan OH menjadi tinggi yang akhirnya terjadi peningkatan daya serap air dan pengembangan tebal pada papan perlakuan hidroksimetilasi.

Gambar 10 Spektrum inframerah dari pulp dan lignin yang belum dimodifikasi dan yang telah dimodifikasi.

Serapan panjang gelombang di daerah 2949 cm-1 sampai 2930 cm-1 menunjukkan

gugus C-H pada lignin (Nada et al. 1997). Gugus C-H dalam penelitian ini

ditunjukkan pada serapan gelombang 2937,59 cm-1 sampai 2906,73 cm-1 dimana

pada perlakuan hidroksimetilasi gugus C-H menjadi semakin curam dibandingkan dengan kontrol.

Nada et al. (1997) menyebutkan gugus C=O pada lignin terdapat pada serapan

panjang gelombang antara 1727 cm-1 sampai 1690 cm-1. Pada kontrol gugus C=O

terdeteksi pada serapan panjang gelombang 1734,01 cm-1 sedangkan pada

perlakuan hidroksimetilasi gugus tersebut tidak terdeteksi. Hal ini sesuai dengan hasil penelitian Malutan et al. (2008) bahwa gugus C=O tidak terdeteksi setelah dilakukannya perlakuan hidroksimetilasi.

HL 12% Kontrol

HL 6% Lignin HL 3% HL 3%

Dua pita serapan pada panjang gelombang 1600 cm-1 dan 1500 cm-1 merupakan karateristik cincin aromatik dari lignin (Nada et al. 1997). Dalam penelitian ini

cincin aromatik ditunjukkan pada serapan panjang gelombang antara

1643,35 cm-1 sampai 1500,62 cm-1. Dengan meningkatnya konsetrasi NaOH pada

perlakuan hidroksimetilasi, gugus cincin aromatik menjadi semakin curam dibandingkan dengan kontrol. Cincin aromatik pada serapan 1600 cm-1 dan 1500 cm-1 akan meningkat akibat reaksi alkali. Penyerapan intensitas cincin aromatik yang lebih baik kemungkinan menyebabkan reaksi formaldehida yang lebih baik dan dapat menyatu dengan gugus cincin aromatik setelah reaksi hidroksimetilasi (Arias 2008) sehingga diduga mempengaruhi nilai internal bonding menjadi lebih baik.

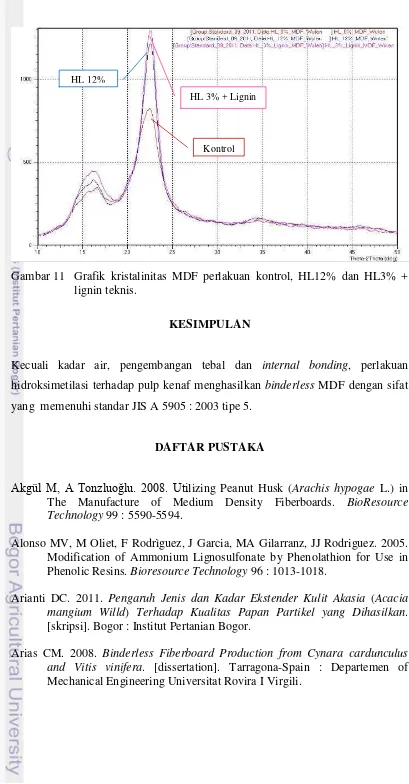

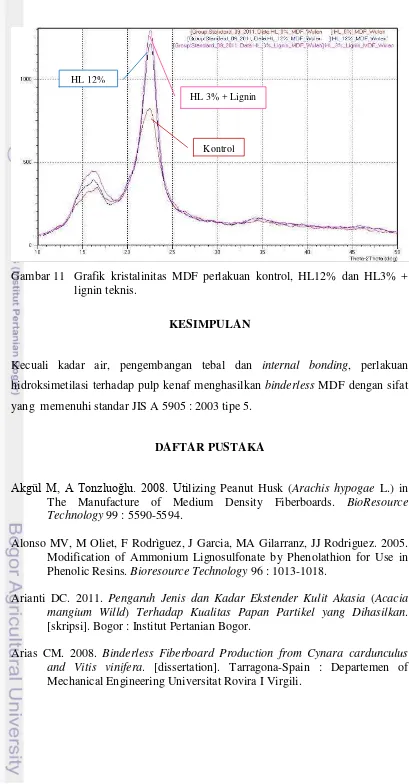

Perubahan Kristalinitas. Pengujian kristalinitas dengan difraktometer sinar-X bertujuan untuk mengetahui derajat kristalinitas. Pada tingkat tertentu, kristalinitas selulosa mencerminkan sifat fisik dan kimia serat (Guo et al. 2011). Hasil

pengujian menunjukkan terjadi peningkatan nilai derajat kristalinitas dari papan serat kontrol (34,89%), papan serat perlakuan hidroksimetilasi dengan konsentrasi NaOH 12% (43,21%) hingga papan serat perlakuan pembanding HL3%+lignin teknis (44,32%) sebagaimana disajikan pada Gambar 11.

Gambar 11 Grafik kristalinitas MDF perlakuan kontrol, HL12% dan HL3% + lignin teknis.

KESIMPULAN

Kecuali kadar air, pengembangan tebal dan internal bonding, perlakuan

hidroksimetilasi terhadap pulp kenaf menghasilkan binderless MDF dengan sifat yang memenuhi standar JIS A 5905 : 2003 tipe 5.

DAFTAR PUSTAKA

Akgül M, A Tonzluoğlu. 2008. Utilizing Peanut Husk (Arachis hypogae L.) in

The Manufacture of Medium Density Fiberboards. BioResource

Technology 99 : 5590-5594.

Alonso MV, M Oliet, F Rodrìguez, J Garcia, MA Gilarranz, JJ Rodriguez. 2005. Modification of Ammonium Lignosulfonate by Phenolathion for Use in Phenolic Resins. Bioresource Technology 96 : 1013-1018.

Arianti DC. 2011. Pengaruh Jenis dan Kadar Ekstender Kulit Akasia (Acacia

mangium Willd) Terhadap Kualitas Papan Partikel yang Dihasilkan.

[skripsi]. Bogor : Institut Pertanian Bogor.

Arias CM. 2008. Binderless Fiberboard Production from Cynara cardunculus

and Vitis vinifera. [dissertation]. Tarragona-Spain : Departemen of

Mechanical Engineering Universitat Rovira I Virgili. HL 3% + Lignin

HL 12%

WULAN SASTRINNI

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

Benar P, AR Gonçalves, D Mandelli, U Schuchardt.1999.Eucalyptus Organosolv Lignins: Study of The Hydroxymethylation and Use in Resols.

Bioresource Technology 68(1) : 11-16.

Bowyer JL, JG Haygreen, R Shmulsky. 2003. Forest Product and Wood Science.

Iowa: The Iowa State University Press.

Çetin NS, N Özmen. 2003. Studies on Lignin-Based Adhesives for Particleboard Panels. Turk J Agric. For. 27 : 183-189.

Chen Y, J Wan, X Zhang, Y Ma, Y Wang. 2011. Effect of Beating on Recycled

Properties of Unbleached Eucalyptus Cellulose Fiber. Carbohydrate

Polymers, doi:10.1016/j.carbpol.2011.08.051.

Cotrim AR, A Ferraz, AR Gonçalves, FT Silva, RE Bruns. 1999. Identifying The Origin of Lignins and Monitoring Their Structural Changes by Means of

FTIR-PCA and -SIMCA. BioResource Technology 68 : 29-341.

Eroglu H, A Istek, M Usta. 2001. Medium Density Fiberboard (MDF)

Manufacturing from Wheat Straw (Triticum aestivum L.) and Straw Wood

Mixture. Journal of Engineering Science 7 (2) : 305-311.

Fitriasari W. 2001. Pengaruh Perlakuan Alkali pada Pulp Tandan Kosong Kelapa

Sawit (Elaeis guineensis Jacq.) Terhadap Morfologi Serat dan Sifat Fisis

Mekanis Papan Serat Berkerapatan Sedang (MDF). [skripsi]. Bogor :

Institut Pertanian Bogor.

George WO, PS McIntyre. 1987. Infrared Spectroscopy : Analytical Chemistry by

Open Learning. London : John Wiley and Sons.

Gonçalves AR, P Benar. 2001. Hydroxymethylation and Oxidation of Organosolv Lignins and Utilization of The Products. BioResource Technology 79 :

103-111.

Guo WJ, Y Wang, J Wan, Y Ma. 2011. Effects of Slushing Process on The Pore Structure and Crystallinity in Old Corrugated Container Cellulose Fibre.

Carbohydrate Polymers 83 : 1–7.

Han G, W Cheng, J Deng, C Dai, S Zhang, Q Wu. 2009. Effect of Pressurized Steam Treatment on Selected Properties of Wheat Straws. Industrial

Crops and Products 30 : 48-53.

Karina M, HP Indratmoko, B Prasetya, B Subiyakto. 1994. Pembuatan dan

Karakteristik Perekat Lignin-Phenol-Formaldehida (LRF). Prosiding

Malutan T, R Nicu, VI Popa. 2008. Lignin Modification by Epoxidation.

BioResources 3(4) : 1371-1376.

Mansouri NEE, J Salvado. 2006. Structural Characterization of Technical Lignins for The Production of Adhesives: Application to Lignosulfonate, Kraft,

Soda-anthraquinone, Organosolv, and Ethanol Process Lignins. Industrial

Crops and Products 24 : 8-16.

Nada AMA, M El-Sakhawy, SM Kamel. 1997. Infra-red Spectroscopic Study of Lignins. Polymer Degradation and Stability 60 : 247-251.

Nimz HH. 1983. Lignin-based Wood Adhesives. In: Pizzi A (Ed.), Wood

Adhesives Chemistry and Technology. New York : Marcell Dekker Inc, pp.

219-241.

Okuda N, M Sato. 2004. Manufacture and Mechanical Properties of Binderless Boards From Krnaf Core. Wood Science Journal 50 : 53-61.

Pande H, DN Roy, S Kant. 2000. Tear and Tensile Properties of Soda Pulp from Kenaf Bast Fibers. Tappi Journal 83 (6) : 47.

Pari G. 2011. Pengaruh Selulosa Terhadap Struktur Karbon Arang Bagian I : Pengaruh Suhu Karbonisasi. Jurnal Penelitian Hasil Hutan 29 (1) : 33-45.

Pizzi A. 1994. Advanced Wood Adhesives Technology. New York : Marcel

Fiberboard from Oil Palm Empty Fruit Bunch Fibre. Journal of Oil Palm

Research 14 (2): 34-40.

Sarumaha PSH. 2008. Kualitas Komposit Kayu Plastik Dari Limbah Serat Buah

Sawit dan Polipropilena Daur Ulang. [skripsi]. Medan : Universitas

Sumatera Utara.

Sjöström E. 1993. Wood Chemistry : Fundamentals and Application 2nd Edition.

Helsinki, Finlandia : Academic Press.

Valásquez JA, F Ferrando, J Salvado. 2003. Effect of Kraft Lignin Addition in The Production of Binderless Fiberboard from Steam Exploded

Vázquez G, S Freire, C Rodriguez-Bona, J Gonzalez, G. Antorrena. 1999. Structures, and Reactivities with Formaldehyde, of Some Acetosolv Pine Lignins. Journal of Wood Chemistry and Technology 19(4): 357-378.

Vázquez G, J Gonzáez, S Freire and G Antorrena.1997. Effect of Chemical Modification of Lignin on The Gluebond Performance of Lignin-Phenolic Resins. Bioresources Technology 60 : 191-198.

Widyorini R, J Xu, T Watanabe, S Kawai. 2005. Chemical Changes in Steam-Pressed Kenaf Core Binderless Particleboard. Wood Science Journal 51 :

26-32.

Xu J, R Widyorini, H Yamauchi, S Kawai. 2006. Development of Binderless Fiberboards from Kenaf Core. Wood Science Journal 52 : 236-243.

Xu J, R Sugawara, R Widyorini, G Han, S Kawai. 2004. Manufacture and Properties of Low-Density Binderless Particleboard From Kenaf Core.

Wood Science Journal 50 : 62-67.

Ye XP, J Julson, M Kuo, A Womac, D Myers. 2007. Properties of Medium

Density Fiberboard Made from Renewable Biomass. Bioresource

WULAN SASTRINNI

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

Binderless Medium Density Fiberboard (MDF) By : 1)Wulan Sastrinni, 2)Nyoman J. Wistara, Ph.D,

3)Prof. Dr. Gustan Pari, M.Si

INTRODUCTION. Lignin can be a potential alternative for synthetic phenol formaldehyde resin for the adhesive of wood composite. However, its quality is inferior compared to that of phenolic resin, thus modification process to increase its reactivity is paramount. In the present experiments, lignin reactivity is increased through hydroxymethylation.

MATERIAL AND METHOD. The stem of kenaf was milled with a disk refiner and then the fibers were hydroxymethylated in various level of alkalinity. The concentration of NaOH used was 3%, 6% and 12%. MDF (30 cm x 30 cm x 1 cm) with target density of 0,65 g/cm³ was produced by wet process. Physical and mechanical properties of MDF were determined following the standard procedure of JIS A 5905: 2003. Chemical changes in the surface of pulp and the change of board crystallinity were evaluated with FTIR-KBr method and X-Ray Diffractometry (XRD), respectively.

RESULTS. The concentration of NaOH did not significantly influent IB and heat conductivity of MDF. Density, moisture content, IB and screw withdrawal tended to increase with increasing the concentration of NaOH. Meanwhile, thickness swelling, water absorption, MOE and MOR decreased with the increase of NaOH concentration.

FTIR spectra indicated that the OH group at 3400 cm-1 tended to increase by hydroxymethylation and could be the origin of high water absorption and thickness swelling values of the resulting boards. Higher alkalinity during hydroxymethylation increased aromatic ring group at 1600 cm-1 - 1500 cm-1 to a higher level of those of control. This is indicative of better formaldehyde reaction and might be the reason for the increased IB. Higher alkalinity during hydroxymethylation stage was likely increasing cellulose crystallinity. Along with higher amount of lignin content in the board, higher cellulose crystallinity is assumed to significantly contribute to the increasing density, tensile strength and stiffness of the resulting fiberboard. Hydroxymethylation of kenaf pulp was successfully improved board properties. Except for the moisture content, thickness swelling and internal bonding, all properties of the resulting MDF satisfied the requirement of JIS A 5905: 2003 (type 5) standards.

Key words: Hibiscus cannabinus L., hydroxymethylation, lignin, MDF

1)Student of the Department of Forest Products, Faculty of Forestry IPB 2) Lecturer of the Department of Forest Products, Faculty of Forestry IPB

RINGKASAN

Wulan Sastrinni. E24061287. Hidroksimetilasi Pulp Kenaf untuk Binderless

Medium Density Fiberboard (MDF). Dibawah bimbingan Nyoman Jaya

Wistara, Ph. D dan Prof. Dr. Gustan Pari, M.Si.

Lignin dapat menjadi bahan alternatif perekat komposit kayu yang potensial untuk resin sintetis fenol formaldehida. Namun, kualitas lignin lebih rendah dibandingkan dengan resin fenol, sehingga proses modifikasi penting dilakukan untuk meningkatkan reaktivitas. Dalam penelitian ini, peningkatan reaktivitas lignin dilakukan melalui hidroksimetilasi. Batang kenaf digiling dengan menggunakan disk refiner, kemudian serat diberi perlakuan hidroksimetilasi

dengan berbagai tingkat alkalinitas. Konsentrasi NaOH yang digunakan adalah 3%, 6% dan 12%. MDF (30cm x 30 cm x 1 cm) dengan target kerapatan 0,65 g/cm3 dibuat dengan proses basah. Sifat fisis dan mekanis MDF ditentukan menurut standar JIS A 5905 : 2003. Perubahan kimia di permukaan pulp dan perubahan kristalinitas papan masing-masing dievaluasi dengan menggunakan FTIR-metode KBr dan difraksi sinar X (XRD). Konsentrasi NaOH tidak berpengaruh secara signifikan terhadap IB dan konduktivitas panas dari MDF. Kerapatan, kadar air, IB dan kuat pegang sekrup cenderung meningkat dengan meningkatnya konsentrasi NaOH. Sementara itu, pengembangan tebal, daya serap air, MOE dan MOR menurun dengan meningkatnya konsentrasi NaOH. Spektrum

FTIR menunjukkan bahwa gugus OH pada 3400 cm-1cenderung meningkat yang

dapat disebabkan dari nilai penyerapan air dan pengembangan tebal yang tinggi dari papan yang dihasilkan. Alkalinitas yang lebih tinggi selama perlakuan hidroksimetilasi dapat meningkatkan gugus cincin aromatik pada 1600 cm-1– 1500 cm-1 ke tingkat yang lebih tinggi dari kontrol. Hal ini mengindikasikan terjadinya reaksi formaldehida yang lebih baik dan mungkin dapat menjadi alasan peningkatan nilai IB. Alkalinitas yang lebih tinggi selama tahap hidroksimetilasi ini cenderung meningkatkan kristalinitas selulosa. Nilai kristalinitas selulosa yang tinggi seiring dengan jumlah kandungan lignin yang lebih tinggi pada papan, diasumsikan berkontribusi secara signifikan dengan meningkatnya kerapatan, kekuatan tarik dan kekakuan dari papan serat yang dihasilkan. Hidroksimetilasi pulp kenaf berhasil meningkatkan sifat papan. Kecuali untuk kadar air, pengembangan tebal dan IB, semua sifat-sifat dari MDF yang dihasilkan memenuhi persyaratan dari standar JIS A 5905: 2003 (tipe 5).

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul “Hidroksimetilasi Pulp Kenaf

untuk Binderless Medium Density Fiberboard (MDF)” adalah benar-benar hasil

karya saya sendiri dengan bimbingan dosen pembimbing dan belum pernah digunakan sebagai karya ilmiah pada perguruan tinggi atau lembaga manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Oktober 2011

LEMBAR PENGESAHAN

Judul Skripsi : Hidroksimetilasi Pulp Kenaf untuk Binderless

Medium Density Fiberboard (MDF)

Nama Mahasiswa : Wulan Sastrinni

NRP : E24061287

Program Studi : Teknologi Hasil Hutan

Mengetahui,

Dosen Pembimbing I Dosen Pembimbing II

Nyoman Jaya Wistara, Ph.D Prof. Dr. Gustan Pari, M.Si

NIP. 19631231 198903 1 027 NIP. 19620802 198603 1 003

Mengetahui,

Ketua Departemen Hasil Hutan Fakultas Kehutanan IPB

Dr. Ir. I Wayan Darmawan, M.Sc NIP. 19660212 199103 1 002

HIDROKSIMETILASI PULP KENAF UNTUK

BINDERLESS

MEDIUM DENSITY FIBERBOARD

(MDF)

WULAN SASTRINNI

E24061287

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan

pada

Fakultas Kehutanan Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

KATA PENGANTAR

Segala puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa atas berkat dan anugerah-Nya, sehingga penulis dapat menyelesaikan skripsi ini.

Skripsi yang berjudul “Hidroksimetilasi Pulp Kenaf untuk Binderless Medium

Density Fiberboard (MDF)” ini sebagai tugas akhir yang merupakan salah satu

syarat untuk memperoleh gelar Sarjana Kehutanan pada Fakultas Kehutanan Institut Pertanian Bogor.

Tulisan ini terwujud tidak lepas dari dukungan dan bantuan semua pihak. Dalam kesempatan ini penulis menyampaikan terima kasih kepada keluarga penulis atas dukungan doa, moril serta curahan kasih sayang yang tiada berkesudahan. Rasa terima kasih yang tulus juga penulis sampaikan kepada Bapak Nyoman Jaya Wistara, Ph.D dan Prof. Dr. Gustan Pari, M.Si atas kesabaran dan keikhlasannya dalam membimbing penulis selama proses penyelesaian skripsi ini. Penulis tidak akan melupakan kontribusi yang sangat berharga dari staf laboratorium Kimia Hasil Hutan IPB (Bapak Supriatin dan Bapak Gunawan), staf laboratorium Biomaterial Lembaga Ilmu Pengetahuan Indonesia Cibinong (Bapak Jayadi), staf laboratorium Teknologi Serat Pusat Penelitian dan Pengembangan Keteknikan Kehutanan dan Pengolahan Hasil Hutan Bogor (Ibu Dian A Indrawan, S.Hut, Bapak Saptadi, M.Si dan Bapak Ismet), teman-teman dari Departemen Hasil Hutan angkatan 43, dan semua pihak yang tidak dapat disebutkan satu persatu dalam merealisasikan skripsi ini. Semoga Tuhan Yang Maha Esa memberikan berkat yang melimpah.

Penulis menyadari bahwa masih banyak kekurangan yang terdapat dalam skripsi ini. Penulis berharap semoga skripsi ini dapat bermanfaat bagi semua pihak.

Bogor, Oktober 2011

RIWAYAT HIDUP

Penulis dilahirkan di Denpasar pada tanggal 30 November 1988 sebagai anak kedua dari tiga bersaudara keluarga H.Usmarsyah dan Hj. Witra Wirasasti. Penulis menempuh pendidikan di Taman Kanak-kanak di Kartika Jaya XI tahun 1992-1994, Sekolah Dasar di SD Negeri 08 Petang Pesanggrahan Jakarta tahun 1994-2000, Sekolah Lanjut Tingkat Pertama di SLTP Negeri 177 Jakarta tahun 2000-2003, dan Sekolah Menengah Umum di SMU Negeri 47 Jakarta tahun 2003-2006. Pada tahun 2006 diterima sebagai mahasiswa Institut Pertanian Bogor melalui jalur SPMB (Seleksi Penerimaan Mahasiswa Baru) dan pada tahun 2007 mengambil Program Studi Teknologi Hasil Hutan Departemen Hasil Hutan Fakultas Kehutanan. Pada tahun 2009, penulis memilih Laboratorium Kimia Hasil Hutan sebagai bidang keahlian dalam tugas akhir.

Semasa menjadi mahasiswa, penulis aktif dalam organisasi Himpunan Mahasiswa Hasil Hutan (Himasiltan) IPB sebagai anggota Departemen Kesekretariatan pada tahun 2007-2008 dan anggota Departemen Pengembangan Sumberdaya Manusia (PSDM) pada tahun 2008-2009. Penulis pernah mengikuti Program Kreativitas Mahasiswa (PKM) pada tahun 2008 dan menjadi asisten praktikum mata kuliah Pulp dan Kertas tahun 2010. Penulis telah melakukan beberapa kegiatan praktek lapang antara lain Praktek Pengenalan Ekosistem Hutan (P2EH) di Sancang-Kamojang pada tahun 2008, Praktek Pengelolaan Hutan (P2H) di Gunung Walat dan Tanggeung pada tahun 2009 serta Praktek Kerja Lapang (PKL) di PT. Riau Andalan Pulp and Paper, Tbk pada bulan April - Juni 2010.

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan IPB, penulis

menyelesaikan skripsi dengan judul “HIDROKSIMETILASI PULP KENAF

DAFTAR ISI

DAFTAR GAMBAR

No. Halaman

1. Histogram nilai kerapatan (g/cm3) papan serat dibandingkan standar JIS A 5905 (2003) dan papan serat perlakuan konsentrasi NaOH 3% +

lignin teknis ... 6 2. Histogram nilai kadar air (%) papan serat dibandingkan standar JIS

A 5905 (2003) dan papan serat perlakuan konsentrasi NaOH 3% +

lignin teknis ... 7

3. Histogram nilai pengembangan tebal (%) papan serat dibandingkan

standar JIS A 5905 (2003) dan papan serat perlakuan konsentrasi

NaOH 3% + lignin teknis ... 8 4. Histogram nilai daya serap air (%) papan serat dibandingkan papan

serat perlakuan konsentrasi NaOH 3% + lignin teknis ... 8

5. Histogram nilai MOE (N/mm²) papan serat dibandingkan standar JIS

A 5905 (2003) dan papan serat perlakuan konsentrasi NaOH 3% +

lignin teknis ... 9

6. Histogram nilai MOR (N/mm²) papan serat dibandingkan standar JIS

A 5905 (2003) dan papan serat perlakuan konsentrasi NaOH 3% +

lignin teknis ... 10 7. Histogram nilai internal bonding (N/mm²) papan serat dibandingkan

standar JIS A 5905 (2003) dan papan serat perlakuan konsentrasi

NaOH 3% + lignin teknis ... 11

8. Histogram nilai kuat pegang sekrup (N) papan serat dibandingkan

standar JIS A 5905 (2003) dan papan serat perlakuan konsentrasi

NaOH 3% + lignin teknis ... 12

9. Histogram nilai konduktivitas panas (W/m.K) papan serat dibandingkan

standar JIS A 5905 (2003) dan papan serat perlakuan konsentrasi NaOH 3% + lignin teknis ... 13 10.Spektrum inframerah dari pulp dan lignin yang belum dimodifikasi dan

yang telah dimodifikasi ... 14

11.Grafik kristalinitas MDF perlakuan kontrol, HL12% dan HL3% + lignin

PENDAHULUAN

Perekat merupakan komponen penting di dalam produk komposit kayu yang sebagian besar dibuat dari bahan sintetis berbasis formaldehida. Perekat ini dianggap kurang ramah lingkungan, sehingga penelitian dan pengembangan perekat alternatif ramah lingkungan sangat diperlukan. Lignin adalah salah satu alteratif bagi perekat sintetis ini (Pizzi 1994).

Lignin adalah suatu produk alami yang dihasilkan oleh semua tumbuhan berkayu yang merupakan komponen kimia utama penyusun kimia kayu selain selulosa dan hemiselulosa. Lignin merupakan polimer organik tanaman paling melimpah setelah selulosa dan kandungannya bergantung pada jenis tanamannya yang berkisar dari 15–30% (Mansouri dan Salvado 2006).

Lignin memiliki gugus hidroksil fenolik dan alifatik di posisi C-α dan C-γ pada rantai sampingnya. Karena keberadaan gugus fungsional yang sama yaitu gugus fenolik, lignin dapat berperan sebagai substitusi fenol dalam perekat PF (Benar et al. 1999). Kehadiran gugus hidroksil, baik fenolik dan alifatik dalam lignin

dimanfaatkan sebagai pengganti parsial untuk fenol dalam produk sintesis (Malutan et al. 2008). Selain memiliki kesamaan struktur dengan perekat PF,

potensi lignin sebagai pengganti fenol dalam perekat PF lebih lanjut didukung oleh kemudahannya untuk diperoleh, tidak beracun dan harganya yang lebih murah (Vázquez et al. 1997).

Lignin teknis hasil proses pulping (Çetin dan Özmen 2003) seperti lignin kraft dan

lignosulfonat telah dipergunakan sebagai pengganti sebagian fenol di dalam resin fenol atau secara langsung dipergunakan sebagai perekat alami dalam proses pembuatan papan serat (Alonso et al. 2005; Velásquez et al. 2003). Arias (2008)

digunakan sebagai pengganti fenol dalam jumlah yang terbatas (Nimz 1983). Keterbatasan penggunaan perekat berbasis lignosulfonat dalam perekatan kayu kemungkinan disebabkan oleh rendahnya kemampuan lignosulfonat untuk berikatan silang dengan, misalnya, perekat PF (Pizzi 1994).

Substitusi yang lebih besar dapat dicapai dengan melakukan modifikasi lignin dengan tujuan meningkatkan reaktivitasnya (Benar et al. 1999; Arias 2008) dan keragaman aplikasinya (Arias 2008). Modifikasi dapat dilakukan dengan metode yang berbeda, yaitu methylolation, phenolation, demethylation dan fractionation

(Malutan et al. 2008). Dari beberapa penelitian (Benar et al. 1999; Malutan et al.

2008), hidroksimetilasi merupakan metode yang relevan dilakukan untuk memodifikasi lignin. Hidroksimetilasi lignin terdiri dari reaksi lignin dengan formaldehida dalam media alkali (Malutan et al. 2008).

Pada tahap awal proses hidroksimetilasi, gugus hidroksimetil bereaksi dengan

lignin khususnya pada posisi ortho. Pada saat suhu meningkat, gugus

hidroksimetil bereaksi dengan unit lignin lain atau dengan gugus fenolnya sehingga membentuk ikatan metilen (Benar et al. 1999). Selanjutnya suhu

menurun menjadi normal sehingga terjadi ikatan silang dan menghasilkan bahan perekat yang kaku (Pizzi 1994).

Lignin teknis yang telah terhidroksimetilasi dapat digunakan sebagai perekat dengan presentase substitusi yang berbeda (Benar et al. 1999) tetapi masih belum

menunjukkan hasil yang memuaskan karena reaktivitas lignin terhadap formaldehida yang rendah dan terbatasnya posisi bebas gugus aromatik lignin (Pizzi 1994). Kereaktifan lignin pada metode hidroksimetilasi bergantung pada

bahan bakunya (softwood, hardwood atau rumput-rumputan), kondisi pemasakan

Kenaf merupakan salah satu bahan baku berlignoselulosa bukan kayu yang memiliki kandungan lignin yang cukup tinggi berkisar 16,2 ± 0,6% (Pande et al.

2000) sehingga berpotensi untuk dimanfaatkan sebagai papan komposit tanpa perekat eksternal (binderless) (Xu et al. 2006). Beberapa penelitian (Okuda dan

Sato 2004; Xu et al. 2004; Widyorini et al. 2005) telah dilakukan dalam

menghasilkan papan binderless dari kenaf. Namun dalam hal papan serat,

penggunaan bahan baku berlignoselulosa bukan kayu menghasilkan papan

(Eroğlu et al. 2001) dengan sifat fisis dan mekanis lebih rendah dari papan serat

berbahan baku softwood (Ye et al. 2007). Dengan demikian, penggunaan lignin

secara alami sebagai perekat di dalam produk papan binderless memerlukan

aktivasi yang dapat dilakukan dengan pemanasan bahan kimia (Widyorini et al. 2005) sehingga dapat meningkatkan kekuatan internal bonding pada papan serat (Xu et al. 2006).

Pada penelitian ini, papan binderless akan dibuat dengan melakukan aktivasi

menggunakan proses hidroksimetilasi secara langsung terhadap pulp kenaf yang diharapkan akan meningkatkan kekuatan dan kualitas papan yang dihasilkan. Penelitian ini bertujuan untuk mengetahui pengaruh hidroksimetilasi pulp kenaf terhadap sifat fisis dan mekanis binderless medium density fiberboard (MDF) yang dihasilkan.

BAHAN DAN METODE

Secara garis besar penelitian ini meliputi hidroksimetilasi pulp kenaf, analisis komponen kimia, analisis gugus fungsi lignin, dan pengujian sifat fisis dan mekanis papan seratnya. Analisis dilakukan terhadap pulp kontrol dan yang telah dimodifikasi. Pembuatan binderless MDF dari batang (bast dan core) kenaf

diawali dengan menggiling batang kenaf hingga menjadi partikel-partikel berukuran 10 mesh. Partikel-partikel tersebut kemudian dikonversi menjadi pulp melalui proses refining dengan menggunakan disk refiner.

terhadap pulp yang kadar ligninnya telah ditentukan. Dalam hal ini, ke dalam wadah yang mengandung sejumlah pulp yang beratnya sebanding dengan 8 g lignin ditambahkan 100 mL NaOH 3% dan 25 mL formaldehida (CH2O) 37%.

Adonan ini kemudian diaduk selama ± 2 menit dan dipanaskan pada suhu 50ºC di dalam waterbath selama ± 1 jam. Selanjutnya dipanaskan kembali pada suhu 90ºC

selama ± 3 jam, dan pH adonan kemudian diturunkan menjadi ± 2 dengan HCl 1 N. Pulp dipisahkan dari cairan melalui sentrifugasi pada kecepatan 2500 rpm selama 10 menit, dicuci dengan air suling hingga bebas asam dan dikeringkan dalam oven pada suhu 40º–60ºC selama ± 24 jam. Hidroksimetilasi dilakukan dengan konsentrasi NaOH sebesar 3%, 6% dan 12%. Dalam penelitian ini, sifat papan yang dibuat dari hidroksimetilasi pulp secara langsung juga dibandingkan dengan sifat papan yang dibuat dari campuran antara pulp terhidroksimetilasi dengan konsentrasi NaOH 3% dan lignin kraft teknis terhidroksimetilasi. Lignin kraft teknis tersebut diperoleh dari ekstraksi lindi hitam proses kraft. Perbandingan ini ditujukan untuk memberikan gambaran lebih jelas dari pengaruh hidroksimetilasi lignin di dalam pulp terhadap sifat-sifat papan serat.

Pembuatan Binderless MDF. Papan dengan target kerapatan 0,65 g/cm3 dan ukuran papan 30 cm x 30 cm x 1 cm dibuat dengan proses basah menggunakan

deckle box. Pengempaan lembaran dilakukan dengan pengempaan dingin yang

dilanjutkan dengan pengempaan panas pada suhu 160°C selama ± 25 menit dengan tekanan 20 kg/cm². Sebelum pengujian sifat fisis dan sifat mekanisnya, lembaran papan dikondisikan selama ± 14 hari pada ruang bersuhu ± 27ºC atau kelembaban relatif (RH) ± 70%.

Pengujian Sifat Kimia Permukaan. Analisis gugus fungsional sampel dilakukan

dengan Spektometer FTIR (Fourier Transform Infrared Spectroscopy)

menggunakan metode KBr. Sampel (pulp dan lignin) sebanyak 2 mg dihaluskan hingga homogen dan dicampurkan dengan 200 mg KBr. Campuran sampel-KBr

kemudian dilakukan pembacaan pada serapan panjang gelombang 4000 cm-1

Pengujian Sifat Binderless MDF. Pengujian sifat fisis dan mekanis binderless MDFdilakukan mengikuti standar JIS A 5905 : 2003. Sifat-sifat tersebut meliputi kerapatan, kadar air, pengembangan tebal, daya serap air, modulus elastisitas (MOE), modulus patah (MOR), keteguhan rekat (IB), kuat pegang sekrup dan konduktivitas panas. Pengujian konduktivitas panas dilakukan menggunakan Netzsch 436 heat flow meter thermal conductivity di dalam ruangan bersuhu

23 ± 2ºC atau RH ± 50%.

Pengujian Kristalinitas MDF. Pengujian kristalinitas papan dilakukan menggunakan difraktometer sinar-X (XRD). Pengujian dilakukan pada sampel papan (kontrol, papan terbaik dan papan pembanding) yang dibentuk berukuran 5,5 cm x 3,5 cm x 0,2 cm dengan kondisi pengoperasian pengujian kristalinitas adalah pada 40 kV dan 30 mA dengan interval daerah theta 10º hingga 50º.

Rancangan Percobaan. Penelitian ini menggunakan RAL (Rancangan Acak Lengkap) tiga kali ulangan dengan faktor tingkat konsentrasi NaOH sebesar 3%, 6% dan 12%. Model umum rancangan yang digunakan adalah :

Keterangan :

Yij = nilai pengamatan pada perlakuan ke-i dan ulangan ke-j

µ = rataan umum

αi = pengaruh perlakuan ke-i

εij = pengaruh acak pada perlakuan ke-i dan ulangan ke-j

HASIL DAN PEMBAHASAN

Sifat Binderless MDF. Sifat fisis dan mekanis papan serat diuji mengikuti standar JIS A 5905 : 2003. Sifat fisis yang diuji meliputi kerapatan, kadar air, pengembangan tebal, dan daya serap air, sedangkan sifat mekanisnya meliputi

modulus of elasticity (MOE), modulus of rupture (MOR), internal bond (IB), kuat

Berdasarkan uji statistik, konsentrasi NaOH pada perlakuan hidroksimetilasi berpengaruh nyata terhadap semua sifat fisis papan, sedangkan pada sifat mekanis konsentrasi NaOH tidak berpengaruh nyata terhadap IB dan konduktivitas panas papan serat yang dihasilkan. Dari hasil uji lanjut Duncan menunjukkan terjadi perbedaan yang signifikan antar perlakuan yang berpengaruh nyata terhadap konsentrasi NaOH.

Kerapatan papan serat hasil penelitian ini berkisar dari 0,51 g/cm³ sampai 0,71 g/cm³. Gambar 1 menunjukkan bahwa kerapatan terendah dihasilkan papan kontrol dan kerapatan tertinggi dihasilkan papan serat dengan perlakuan konsentrasi NaOH 12%. Secara keseluruhan nilai kerapatan papan serat yang dihasilkan memenuhi standar JIS A 5905 : 2003 yang mensyaratkan nilai

kerapatan sebesar 0,35 g/cm³ ≤ ρ ≤ 0,80 g/cm³. Nilai kerapatan papan serat

perlakuan HL 3%+lignin teknis memiliki nilai kerapatan tertinggi dibandingkan dengan nilai kerapatan keempat perlakuan lainnya. Valásquez et al. (2003)

menyebutkan bahwa penambahan jumlah lignin setelah perlakuan akan meningkatkan kerapatan papan. Hal ini diduga karena pada perlakuan tersebut dilakukan penambahan lignin teknis yang mana rongga yang ada diantara serat diisi oleh lignin teknis sehingga kontak antar serat menjadi kompak dan papan menjadi lebih padat (Bowyer et al. 2003; Arianti 2011).

Gambar 1 Histogram nilai kerapatan (g/cm³) papan serat dibandingkan standar JIS A 5905 (2003) dan papan serat perlakuan konsentrasi NaOH 3% + lignin teknis.

selulosa dan hemiselulosa yang menyebabkan peningkatan afinitas terhadap air dan potensinya untuk membentuk ikatan hidrogen (Sjöström 1993). Pernyataan tersebut sejalan dengan hasil penelitian yang ditunjukkan oleh Gambar 2, dimana hanya kadar air papan kontrol yang memenuhi syarat JIS A 5905:2003 yaitu

5% ≤ KA ≤ 13%.

Gambar 2 Histogram nilai kadar air (%) papan serat dibandingkan standar JIS A 5905 (2003) dan papan serat perlakuan konsentrasi NaOH 3% + lignin teknis.

Nilai pengembangan tebal papan serat tidak memenuhi persyaratan JIS A 5905 :

2003 yaitu ≤ 12%. Hasil penelitian menunjukkan bahwa pengembangan tebal

papan serat terendah (15,08%) diperoleh dari papan kontrol sedangkan nilai pengembangan tebal papan serat tertinggi (28,06%) diperoleh dari papan serat perlakuan konsentrasi NaOH 3%, sebagaimana disajikan pada Gambar 3. Ketidakhadiran resin perekat dalam papan menyebabkan pengembangan tebal bergantung pada perilaku kimia partikel selama perlakuan (Widyorini et al.2005).

Gambar 3 Histogram nilai pengembangan tebal (%) papan serat dibandingkan standar JIS A 5905 (2003) dan papan serat perlakuan konsentrasi NaOH 3% + lignin teknis.

Sebagaimana halnya dengan pengembangan tebal, peningkatan daya serap air papan serat akibat tingginya kadar hemiselulosa telah dilaporkan terjadi juga pada papan serat berbahan jerami gandum (Eroglu et al.2001) dan kulit kacang (Akgül

dan Tonzluoğlu 2008). Meskipun daya serap air bukan merupakan sifat fisis yang

disyaratkan oleh JIS A 5905 : 2003, namun demikian pengujian sifat ini diperlukan untuk menentukan apakah layak dipergunakan pada eksterior atau interior (Sarumaha 2008). Daya serap air papan serat yang dihasilkan berkisar dari 81,94% sampai 122,94% seperti yang ditunjukkan pada Gambar 4. Nilai daya serap air terendah diperoleh dari papan kontrol sedangkan nilai tertinggi dari papan serat perlakuan konsentrasi NaOH 3%.

Gambar 4 Histogram nilai daya serap air (%) papan serat dibandingkan papan serat perlakuan konsentrasi NaOH 3% + lignin teknis.

Nilai modulus of elasticity (MOE) papan serat hasil penelitian ini disajikan secara

diperoleh dari papan serat pada perlakuan konsentrasi NaOH 3%. Kecuali MOE kontrol, semua nilai MOE papan serat hasil penelitian ini memenuhi persyaratan

JIS A 5905 : 2003 tipe 5, yaitu ≥ 800 N/mm2.

Sejalan dengan pernyataan sebelumnya oleh Ramli et al. (2002), hasil penelitian ini menunjukkan bahwa peningkatan konsentrasi NaOH cenderung menurunkan MOE papan serat. Penurunan nilai MOE ini dapat berasal dari degradasi hemiselulosa, lignin dan selulosa oleh NaOH yang menyebabkan kerusakan dan penipisan dinding sel kayu (Sjöström 1993). Sangat beralasan bahwa degradasi selulosa oleh NaOH menurunkan nilai MOE karena selulosa merupakan bahan utama penyusun kekuatan bahan berlignoselulosa seperti kayu (Widyorini et al.

2005).

Gambar 5 Histogram nilai MOE (N/mm2) papan serat dibandingkan standar JIS A

5905 (2003) dan papan serat perlakuan konsentrasi NaOH 3% + lignin teknis.

MOR papan terendah (6,31 N/mm2) diperoleh dari papan kontrol sedangkan nilai

MOR tertinggi (12,32 N/mm2) diperoleh dari papan serat perlakuan konsentrasi NaOH 3%. Nilai MOR memenuhi standar JIS A 5905 : 2003 tipe 5 yaitu

≥ 5 N/mm2 seperti yang terlihat pada Gambar 6. Rendahnya nilai MOE dan MOR

Selain itu, peningkatan kadar serat pendek dan terjadinya keruntuhan dinding sel dapat menyebabkan penurunan MOR (Ye et al. 2007). Penggilingan (refining)

serat kenaf dalam proses pembuatan papan penelitian ini dapat mengakibatkan terjadinya pemotongan serat dan perubahan struktur dinding sel. Papan yang dibuat dari serat dengan perlakuan HL 3%+lignin teknis memiliki nilai MOE dan MOR tertinggi. Hal ini disebabkan oleh kadar lignin adonan yang lebih tinggi dari kadar lignin papan lainnya (Valásquez et al. 2003)

Gambar 6 Histogram nilai MOR (N/mm2) papan serat dibandingkan standar JIS A

5905 (2003) dan papan serat perlakuan konsentrasi NaOH 3% + lignin teknis.

Papan serat hasil penelitian ini memiliki nilai internal bonding dari 0,181 N/mm2 hingga 0,211 N/mm2. Nilai IB papan serat yang dihasilkan memenuhi prasyarat

JIS A 5905 : 2003 tipe 5 yaitu ≥ 0,2 N/mm2, kecuali papan kontrol dan papan

Nilai IB yang dihasilkan pada penelitian ini secara keseluruhan relatif rendah. Hal ini diduga karena serat yang dihasilkan pada penelitian kurang halus akibat kondisi penggilingan (refining) kenaf yang hanya dilakukan sebanyak dua kali

pengulangan dengan revolution yang tidak terlalu besar. Xu et al. (2006)

menyatakan bahwa kondisi penggilingan bahan (refining) dengan revolution yang

besar menghasilkan serat yang lebih halus karena terjadi peningkatan di daerah ikatan antar serat (interfiber bonding) dan pada akhirnya dapat meningkatkan nilai

IB.

Disisi lain, tingginya suhu yang digunakan pada proses pengempaan papan pada penelitian ini juga diduga mempengaruhi nilai IB. Sifat alir lignin di permukaan serat meningkat dengan meningkatnya suhu pengempaan sehingga memperbaiki distribusi lignin pada papan serat (Quintana et al. 2009) dan menyebabkan ikatan

kimia antar serat yang lebih baik (Arias 2008).

Perlakuan pembanding (HL 3%+lignin teknis) memiliki nilai IB tertinggi. Peningkatan kerapatan papan akan meningkatkan nilai IB, MOE, MOR (Okuda dan Sato 2004). Penyataan ini sesuai dengan hasil yang diperoleh pada penelitian ini dimana kerapatan berbanding lurus dengan IB. Penambahan lignin teknis pada perlakuan ini diduga dapat membantu proses perekatan antar serat sehingga kontak antar serat menjadi kompak dan papan menjadi lebih padat sehingga terjadi ikatan rekat yang baik.

.

Hasil penelitian menunjukkan kuat pegang sekrup papan serat terendah (236,15 N) diperoleh dari kontrol sedangkan nilai kuat pegang sekrup papan serat tertinggi (502,31 N) diperoleh dari papan serat perlakuan konsentrasi NaOH 12%, sebagaimana disajikan pada Gambar 8. Nilai kuat pegang sekrup papan serat yang

dihasilkan telah memenuhi persyaratan JIS A 5905 : 2003 tipe 5, yaitu ≥ 200 N.

Seperti nilai kerapatan papan, nilai kuat pegang sekrup meningkat dengan meningkatnya konsentrasi NaOH dalam proses hidroksimetilasi. Hasil penelitian ini memperkuat pernyataan Bowyer et al. (2003) bahwa nilai kuat pegang sekrup

berhubungan langsung dengan kerapatan.

Gambar 8 Histogram nilai kuat pegang sekrup (N) papan serat dibandingkan standar JIS A 5905 (2003) dan papan serat perlakuan konsentrasi NaOH 3% + lignin teknis.

Konduktivitas panas merupakan indikator dari suatu material dalam menghantarkan panas. Hasil penelitian menunjukkan bahwa konduktivitas panas papan serat terendah (0,089 W/m.K) diperoleh dari papan serat hasil perlakuan dengan konsentrasi NaOH 3% sedangkan nilai konduktivitas panas papan serat tertinggi (0,134 W/m.K) diperoleh dari papan serat hasil perlakuan dengan konsentrasi NaOH 6%, sebagaimana disajikan pada Gambar 9.

Okuda dan Sato (2004) menyebutkan bahwa konduktivitas panas meningkat bersamaan dengan meningkatnya kerapatan papan. Secara langsung konduktivitas

panas berhubungan dengan kepadatan papan. Xu et al. (2004) menyebutkan papan

Gambar 9 Histogram nilai konduktivitas panas (W/m.K) papan serat dibandingkan standar JIS A 5905 (2003) dan papan serat perlakuan konsentrasi NaOH 3% + lignin teknis.

Perubahan Kimia Permukaan Pulp. Spektroskopi inframerah telah banyak digunakan untuk melakukan karakterisasi lignin dan bahan berlignoselulosa (Cotrim et al. 1999). Alat ini dapat digunakan untuk menentukan struktur lignin

dan perubahan kimianya selama proses pulping (Nada et al. 1997). Analisis gugus

fungsional terhadap spektogram FTIR serat yang telah mengalami modifikasi melalui hidroksimetilasi dalam penelitian ini dilakukan berdasarkan panduan dari George dan McIntyre (1987).

Serapan panjang gelombang (cm-1) spektogram FTIR pulp dari keempat perlakuan

(kontrol, HL 3%, HL 6% dan HL 12%) mengandung beberapa gugus fungsi yang tidak jauh berbeda yaitu benzena, alkohol, fenol, eter, dan asam karboksilat. Selain itu, terdapat juga senyawa halogen pada papan serat seperti C–Cl dan C–F.

Spektrum FTIR dari pulp dan lignin yang belum dimodifikasi dan yang telah dimodifikasi menggunakan metode hidroksimetilasi dengan konsentrasi NaOH

3%, 6% dan 12% ditunjukkan oleh Gambar 10. Pita serapan di daerah 3430 cm-1

menjadiciri khas gugus OH pada lignin (Nada et al. 1997). Dari grafik spektrum

FTIR tersebut menunjukkan bahwa spektrum dari keempat perlakuan pada

panjang gelombong disekitar daerah 3400 cm-1 mengalami perubahan gugus OH,

intensitas serapan OH menjadi tinggi yang akhirnya terjadi peningkatan daya serap air dan pengembangan tebal pada papan perlakuan hidroksimetilasi.

Gambar 10 Spektrum inframerah dari pulp dan lignin yang belum dimodifikasi dan yang telah dimodifikasi.

Serapan panjang gelombang di daerah 2949 cm-1 sampai 2930 cm-1 menunjukkan

gugus C-H pada lignin (Nada et al. 1997). Gugus C-H dalam penelitian ini

ditunjukkan pada serapan gelombang 2937,59 cm-1 sampai 2906,73 cm-1 dimana

pada perlakuan hidroksimetilasi gugus C-H menjadi semakin curam dibandingkan dengan kontrol.

Nada et al. (1997) menyebutkan gugus C=O pada lignin terdapat pada serapan

panjang gelombang antara 1727 cm-1 sampai 1690 cm-1. Pada kontrol gugus C=O

terdeteksi pada serapan panjang gelombang 1734,01 cm-1 sedangkan pada

perlakuan hidroksimetilasi gugus tersebut tidak terdeteksi. Hal ini sesuai dengan hasil penelitian Malutan et al. (2008) bahwa gugus C=O tidak terdeteksi setelah dilakukannya perlakuan hidroksimetilasi.

HL 12% Kontrol

HL 6% Lignin HL 3% HL 3%

Dua pita serapan pada panjang gelombang 1600 cm-1 dan 1500 cm-1 merupakan karateristik cincin aromatik dari lignin (Nada et al. 1997). Dalam penelitian ini

cincin aromatik ditunjukkan pada serapan panjang gelombang antara

1643,35 cm-1 sampai 1500,62 cm-1. Dengan meningkatnya konsetrasi NaOH pada

perlakuan hidroksimetilasi, gugus cincin aromatik menjadi semakin curam dibandingkan dengan kontrol. Cincin aromatik pada serapan 1600 cm-1 dan 1500 cm-1 akan meningkat akibat reaksi alkali. Penyerapan intensitas cincin aromatik yang lebih baik kemungkinan menyebabkan reaksi formaldehida yang lebih baik dan dapat menyatu dengan gugus cincin aromatik setelah reaksi hidroksimetilasi (Arias 2008) sehingga diduga mempengaruhi nilai internal bonding menjadi lebih baik.

Perubahan Kristalinitas. Pengujian kristalinitas dengan difraktometer sinar-X bertujuan untuk mengetahui derajat kristalinitas. Pada tingkat tertentu, kristalinitas selulosa mencerminkan sifat fisik dan kimia serat (Guo et al. 2011). Hasil

pengujian menunjukkan terjadi peningkatan nilai derajat kristalinitas dari papan serat kontrol (34,89%), papan serat perlakuan hidroksimetilasi dengan konsentrasi NaOH 12% (43,21%) hingga papan serat perlakuan pembanding HL3%+lignin teknis (44,32%) sebagaimana disajikan pada Gambar 11.

Gambar 11 Grafik kristalinitas MDF perlakuan kontrol, HL12% dan HL3% + lignin teknis.

KESIMPULAN

Kecuali kadar air, pengembangan tebal dan internal bonding, perlakuan

hidroksimetilasi terhadap pulp kenaf menghasilkan binderless MDF dengan sifat yang memenuhi standar JIS A 5905 : 2003 tipe 5.

DAFTAR PUSTAKA

Akgül M, A Tonzluoğlu. 2008. Utilizing Peanut Husk (Arachis hypogae L.) in

The Manufacture of Medium Density Fiberboards. BioResource

Technology 99 : 5590-5594.

Alonso MV, M Oliet, F Rodrìguez, J Garcia, MA Gilarranz, JJ Rodriguez. 2005. Modification of Ammonium Lignosulfonate by Phenolathion for Use in Phenolic Resins. Bioresource Technology 96 : 1013-1018.

Arianti DC. 2011. Pengaruh Jenis dan Kadar Ekstender Kulit Akasia (Acacia

mangium Willd) Terhadap Kualitas Papan Partikel yang Dihasilkan.

[skripsi]. Bogor : Institut Pertanian Bogor.

Arias CM. 2008. Binderless Fiberboard Production from Cynara cardunculus

and Vitis vinifera. [dissertation]. Tarragona-Spain : Departemen of

Mechanical Engineering Universitat Rovira I Virgili. HL 3% + Lignin

HL 12%