1

Bab 1

Pendahuluan

1.1. Latar Belakang Masalah

Usaha perbaikan pada industri manufaktur, dilihat dari segi peralatan adalah dengan meningkatkan efektivitas mesin/peralatan yang ada seoptimal mungkin. Tidak semua perusahaan di Indonesia berhasil meningkatkan efektivitasnya, meskipun beberapa usaha sudah dilakukan untuk meningkatkan efektivitas mesin/peralatan. Ada banyak faktor yang mungkin biasa menyebabkan usaha peningkatan efektivitas yang menunjukan hasil yang belum optimal. Baik dari segi manajemen yang melibatkan unsur karyawan maupun operator atau dari segi pendukung kegiatan kerja seperti peralatan, mesin, metode kerja maupun modal yang dibutuhkan. Oleh karena itu dibutuhkan pendekatan khusus untuk mengatasi masalah tersebut.

Salah satu pendekatan konsep yang dapat digunakan untuk meningkatkan efektivitas mesin/peralatan di perusahaan adalah dengan menggunakan konsep Total Productive Maintenance (TPM). Komponen TPM secara umum terdiri dari 3 bagian, yaitu total approach; productive action; dan maintenance. Konsep TPM dengan 3 komponen yang dimiliki dapat mengidentifikasi secara jelas akar permasalahan dan faktor penyebabnya membuat usaha perbaikan menjadi terfokus merupakan kelebihan konsep ini dan banyak diaplikasikan secara menyeluruh oleh banyak perusahaan di dunia. Konsep TPM memiliki beberapa metode yang dapat di gunakan yaitu salah satunya metode Autonomous Maintenance yang merupakan elemen penting dalam TPM.

Autonomous Maintenance adalah kegiatan yang dirancang untuk melibatkan

2

Pada bagian Logistik dan Peralatan di PT. WIKA INTRADE adalah bagian yang yang bertugas untuk melakukan pemeliharaan secara rutin atau perbaikan terhadap mesin-mesin yang ada dilantai produksi. Mesin-mesin yang dimiliki perusahaan sering mengalami kendala dalam masalah efektivitas kerja mesin dengan melihat mesin kadangkala mengalami kerusakan tidak terduga pada saat mesin dibutuhkan untuk beroperasi. Beberapa penyebabnya adalah kurang terencananya kegiatan pemeliharaan atau perawatan yang dilakukan terhadap mesin tersebut. Proses pemeliharaan yang sederhana dan kurangnya keterampilan dari para operator yang mengerjakan kegiatan pemeliharaan mengakibatkan kinerja dari mesin CNC Type TMV-760 berkurang.

CNC singkatan dari Computer Numerically Controlled, merupakan mesin perkakas yang dilengkapi dengan sistem mekanik dan kontrol berbasis komputer yang mampu membaca instruksi kode N, G, F, T, dan lain-lain, dimana kode-kode tersebut akan menginstruksikan ke mesin CNC agar bekerja sesuai dengan program benda kerja yang akan dibuat. Secara umum cara kerja mesin perkakas CNC tidak berbeda dengan mesin perkakas konvensional. Fungsi CNC dalam hal ini lebih banyak menggantikan pekerjaan operator dalam mesin perkakas konvensional. Misalnya pekerjaan setting tool atau mengatur gerakan pahat sampai pada posisi siap memotong, gerakan pemotongan dan gerakan kembali keposisi awal dan lain-lain.

3

Untuk membantu perusahaan dalam menghadapi permasalahan yang selama ini terjadi maka penulis mengusulkan alternatif tindakan perawatan komponen kritis pada mesin CNC Type TMV-760, menggunakan salah satu pilar TPM (Total Productve Maintenance) yaitu dengan metode Autonomous Maintenance.

Berdasarkan uraian tersebut diatas, maka penulis mencoba untuk melakukan penelitian yang berjudulUsulan Autonomous Maintenance Mesin CNC Type TMV-760 Pada Produk Pipe Intake 17113-EON40 HINO (Studi Kasus Di PT. WIKA INTRADE Majalengka)

1.2. Identifikasi Masalah

Berdasarkan latar belakang masalah di atas, maka dapat diidentifikasi permasalahan yang timbul dalam penelitian ini yaitu:

1. Apa saja yang mempengaruhi efektivitas kerja operator terhadap mesin dalam kondisi nyata di lapangan?

2. Bagaimana kontribusi konsep Autonomous Maintenance didalam meningkatkan efektivitas kerja untuk mesin CNC Type TMV-760 Pada Produk Pipe Intake 17113-EON40 HINO di PT. WIKA INTRADE

1.3. Tujuan Penelitian Tujuan dari penelitian ini adalah:

1. Menghitung nilai Overall Equipment Effectiveness Produk Pipe Intake 17113-EON40 pada mesin CNC Type TMV-760 dan membandingkan hasil OEE dari perusahaan dengan standar OEE World Class

2. Mengusulkan konsep Autonomous Maintenance di perusahaan

1.4. Pembatasan Masalah

Adapun yang menjadi pembatas masalah dalam penelitian ini adalah:

1. Penelietian dilakukan di Bagian Logistik dan Peralatan di PT. WIKA INTRADE Majalengka

4

1.5. Asumsi

Dalam penelitian ini terdapat beberapa asumsi yang digunakan diantaranya: 1. Semua operator mesin CNC diasumsikan memiliki kemampuan, beban kerja

dan waktu kerja yang sama.

2. Data-data yang dikumpulkan dari hasil pencatatan data historis maupun wawancara dianggap benar.

3. Data-data tambahan di luar data yang dikumpulkan secara langsung pada saat penelitian hanya sebagai bahan tambahan atau penunjang untuk melakukan pengolahan data.

1.6. Sistematika Penulisan

Adapun sistematika penulisan dalam penyusunan laporan Tugas Akhir ini adalah sebagai berikut:

Bab 1. Pendahuluan

1.1. Latar Belakang Masalah

Berisikan tentang pokok-pokok dari permasalahan yang diangkat pada penelitian ini.

1.2. Identifikasi Masalah

Memuat beberapa alasan mengenai mengapa masalah tersebut diteliti. 1.3. Tujuan Penelitian

Berisikan tujuan yang ingin dicapai dari penelitian. 1.4. Pembatasan Masalah

Berisikan tentang pembatasan masalah yang dibuat agar lebih fokus terhadap permasalahan yang diambil dan tidak keluar dari kerangka berpikir.

1.5. Asumsi

Berisikan tentang beberapa asumsi yang digunakan dalam penelitian yang mendukung proses pengolahan data.

1.6. Sistematika Penulisan

5

Bab 2. Tinjauan Pustaka

Bagian ini memuat tentang landasan teori yang berkaitan langsung dengan permasalah yang akan diteliti.

Bab 3. Metodologi Pemecahan Masalah

Memuat uraian tentang bagaimana cara sistematika penelitian yang dilakukan, variabel dan data yang dikaji dan cara analisis.

Bab 4. Pengumpulan dan Pengolahan Data

Berisikan pengumpulan data-data yang diambil dan memuat tentang bagaimana melakukan pengolahan terhadap data-data yang telah diambil dengan melakukan pendekatan yang sesuai dengan metode yang dipergunakan.

Bab 5. Analisis dan Usulan Perbaikan

Berisi analisis dari hasil perhitungan nilai OEE yang diperoleh dari proses pengolahan data serta pengajuan usulan penerapan Autonomous Maintenance.

Bab 6. Kesimpulan dan Saran 6.1. Kesimpulan

Berisikan kesimpulan yang didapatkan dari pengolahan data. 6.2. Saran

6

Bab 2

Tinjauan Pustaka

2.1. Definisi Perawatan

Perawatan adalah suatu konsepsi dari semua aktivitas yang diperlukan untuk menjaga atau mempertahankan kualitas mesin atau peralatan agar tetap dapat berfungsi dengan baik seperti dalam kondisi sebelumnya. (Supandi, 1990:5).

Perawatan juga didefinisikan sebagai suatu kegiatan merawat fasilitas dan menempatkannya pada kondisi siap pakai sesuai dengan kebutuhan. Dengan kata lain perawatan merupakan aktivitas dalam rangka mengupayakan fasilitas produksi berada pada kondisi/kemampuan produksi yang dikehendaki. Perawatan merupakan suatu fungsi utama dalam suatu unit organisasi/usaha/industri. Fungsi lainnya diantaranya adalah pemasaran, keuangan, produksi dan sumber daya manusia. Fungsi perawatan harus dijalankan dengan baik, karena fasilitas-fasilitas yang diperlukan dalam organisasi dapat terjaga kondisinya. (M. Agus Mustofa, 1997:7).

Masalah perawatan mempunyai kaitan yang sangat erat dengan tindakan pencegahan kerusakan (preventive) dan perbaikan kerusakan (corrective). Tindakan tersebut dapat berupa:

1. Inspection (Pemeriksaan)

Yaitu tindakan yang ditujukan terhadap sistem atau mesin untuk mengetahui apakah sistem berada pada kondisi yang diinginkan.

2. Service (Servis)

Yaitu tindakan yang bertujuan untuk menjaga kondisi suatu sistem yang biasanya telah diatur dalam buku petunjuk pemakaian sistem.

3. Replacement (Pergantian Komponen)

7

dilakukan secara mendadak atau dengan perencanaan pencegahan terlebih dahulu.

4. Repair (Perbaikan)

Yaitu tindakan perbaikan minor yang dilakukan pada saat terjadi kerusakan kecil.

5. Overhoul

Yaitu tindakan perubahan besar-besaran yang biasanya dilakukan di akhir periode tertentu.

Pentingnya perawatan baru disadari setelah mesin produksi yang digunakan mengalami kerusakan atau terjadi kerusakan yang sifatnya parah yaitu mesin yang terjadwal atau teratur dapat menjamin kelangsungan atau kelancaran proses produksi pada saat aktivitas produksi sedang berjalan dapat dihindari.

2.2. Manajemen Perawatan 2.2.1. Tujuan Perawatan

Menurut Assauri (2004:95), Tujuan utama fungsi perawatan adalah:

1. Kemampuan produksi dapat memenuhi kebutuhan sesuai dengan rencana produksi.

2. Menjaga kualitas pada tingkat yang tepat untuk memenuhi apa yang dibutuhkan oleh produk itu sendiri dan kegiatan produksi yang tidak terganggu.

3. Untuk membantu mengurangi pemakaian dan penyimpangan yang diluar batas dan menjaga modal yang diinvestasikan dalam perusahaan selama waktu yang ditentukan sesuai dengan kebijakan perusahaan mengenai investasi tersebut. 4. Untuk mecapai tingkat biaya pemeliharaan serendah mungkin, dengan

melaksanakan kegiatan perawatan secara efektif dan efisien keseluruhannya. 5. Menghindari kegiatan perawatan yang dapat membahayakan keselamatan para

pekerja.

8

yaitu tingkat keuntungan atau return of investment yang sebaik mungkin dan total biaya yang rendah.

7. Mencegah timbulnya kerusakan-kerusakan pada saat mesin sedang beroperasi. 8. Memelihara peralatan-peralatan dengan benar sehingga mesin atau peralatan

selalu berada pada kondisi tetap siap untuk operasi.

9. Menyiapkan personel, fasilitas dan metodenya agar mampu mengerjakan tugas-tugas perawatan.

2.2.2. Jenis-jenis Perawatan

Kegiatan perawatan yang dilakukan dalam suatu perusahaan dapat dibagi menjadi beberapa jenis, diantaranya: (Assuari, 2004:96)

1. Berdasakan Tingkat Perawatan

Penentuan tingkat perawatan pada dasarnya berpedoman pada lingkup/bobot pekerjaan yang meliputi kerumitan, macam dukungan serta waktu yang diperlukan untuk pelaksanaannya. Tiga tingkatan dalam perawatan sistem, yaitu:

a. Perawatan Tingkat Ringan

Bersifat preventive yaitu kegiatan pemeliharaan dan perawatan yang dilaksanakan untuk mencegah timbulnya kerusakan-kerusakan yang tidak terduga dan menemukan kondisi atau keadaan yang dapat menyebabkan fasilitas produksi mengalami kerusakan pada waktu digunakan dalam proses produksi. Dengan demikian semua fasilitas produksi yang mendapatkan preventive maintenance akan terjamin kelancaran kerjanyadan selalu diusahakan dalam kondisi atau keadaan yang siap dipergunakan untuk setiap operasi atau proses produksi pada setiap saat. Preventive maintenance ini sangat penting karena kegunaannya yang sangat efektif didalam menghadapi fasilitas-fasilitas produksi yang termasuk golongan “critical unit”. Sebuah fasilitas atau peralatan produksi akan termasuk dalam “critical unit”, apabila:

9

Kerusakan fasilitas ini akan mempengaruhi kualitas produk yang dihasilkan.

Kerusakan fasilitas tersebut akan menyebabkan kemacetan seluruh proses produksi.

Modal yang ditanamkan dalam fasilitas tersebut atau harga dari fasilitas ini adalah cukup besar atau mahal.

b. Perawatan Tingkat Sedang

Bersifat corrective, dimaksudkan adalah kegiatan pemeliharaan dan perawatan yang dilakukan setelah terjadinya suatu kerusakan atau kelainan pada fasilitas dan peralatan sehingga tidak berfungsi dengan baik. Kegiatan ini sering disebut dengan kegiatan perbaikan atau reparasi. Untuk melaksanakan pekerjaan tersebut didukung dengan peralatan serta fasilitas bengkel yang cukup lengkap. Kegiatannya meliputi:

Pemeriksaan berkala/periodik bagi sistem. Inspeksi terbatas terhadap komponen sistem

Perbaikan terbatas pada parts, assemblies dan sub assemblies Modifikasi material seperti ditentukan sesuai kemampuan bengkel. Perbaikan dan pengetesan mesin.

Pembuatan/produksi perlengkapan/parts. c. Perawatan Tingkat Berat

10

2. Berdasarkan Periode Pelaksanaannya

a. Perawatan Terjadwal (Schedule Maintenance)

b. Perawatan Tidak Terjadwal (Unschedule Maintenance) 3. Berdasarkan Dukungan Dananya

a. Terprogram (Planned Maintenance)

b. Tidak Terprogram (Unplanned Maintenance) 4. Berdasarkan Tempat Pelaksanaan Perawatan

Untuk melaksanakan kegiatan perawatan diperlukan adanya suatu tempat perawatan yang disesuaikan dengan macam/beban kerja yang dihadapi yang dilengkapi dengan peralatan-peralatan yang memenuhi persyaratan tertentu, berharga mahal, sehingga pendayagunaannya perlu dilakukan secara efektif dan efisien. Oleh karena itu untuk mencegah terjadinya duplikasi kemampuan, maka peralatan disentralisasikan penempatannya di unit-unit perawatan.

2.2.3. Kebijakan Perawatan

Jenis-jenis kebijakan perawatan secara umum dapat dikategorikan dalam dua jenis, yaitu preventive maintenance dan corrective maintenance. Ilustrasi dari klasifikasi maintenance ini dapat dilihat pada gambar berikut ini:

Gambar 2.1. Kebijakan Perawatan Maintenance

Preventive Maintenance

Corrective Maintenance

Time Directed Maintenance

Condition Directed Maintenance

Failure Finding

Run To Failure

11

A. Perawatan Pencegahan (Preventive Maintenance)

Preventive maintenance merupakan kegiatan pemeriksaan dan pengamatan secara

berkala terhadap performansi sistem dan telah direncanakan terlebih dahulu dalam jangka waktu tertentu untuk memperpanjang kemampuan berfungsinya suatu peralatan. Perawatan ini bertujuan untuk mencegah kerusakan, menemukan penyebab kerusakan atau berkurangnya tingkat keandalan peralatan dan menemukan kerusakan tersembunyi. Preventive Maintenance terbagi menjadi empat kategori tugas, yaitu sebagai berikut:

1. Time Directed Maintenance

Time Directed Maintenance merupakan kegiatan perawatan yang dilakukan berdasarkan variabel waktu. Kebijakan perawatan lain yang sesuai untuk diterapkan pada kegiatan ini adalah periodic maintenance dan on condition maintenance.

Periodic maintenance (hard time maintenance) merupakan kegiatan perawatan yang dilakukan secara periodik atau terjadwal. Kegiatan yang dilakukan adalah penggantian komponen secara terjadwal dengan interval waktu tertentu. Faktor yang mempengaruhi periodic maintenance:

a. Faktor ekonomi

Kebijakan penelitian dilakukan karena dihadapkan pada unit yang terhitung murah bila dibandingkan dengan resiko yang ditanggung dan biaya yang lebih besar bila komponen atau unit tersebut mengalami kerusakan apabila terjadi kelalaian.

b. Faktor keamanan

Kebijakan penggantian tidak lagi berdasarkan nilai rupiah, tetapi dihadapkan pada keadaan apabila tidak dilakukan, maka nyawa manusia menjadi taruhannya karena berhubungan erat dengan keamanan dan keselamatan manusia.

12

2. Condition Based Maintenance

Condition Based Maintenance merupakan perawatan pencegahan yang dilakukan

sesuai dengan kondisi yang berlangsung dimana variabel waktu tidak diketahui secara tepat. Kebijakan yang sesuai dengan keadaan tersebut adalah predictive maintenance.

Predictive maintenance merupakan suatu kegiatan perawatan yang dilakukan dengan memeriksa dan memelihara pada saat perawatan sudah benar-benar memerlukana pemulihan ke tingkat semula. Hal ini dilakukan dengan memonitoring kondisi operasi peralatan berdasarkan data-data dan informasi. Monitoring yang dilakukan antara lain pengukuran suara, analisis getaran, analisis aliran dan komposisi gas.

3. Failure Finding

Failure finding merupakan suatu tindakan pencegahan yang dilakukan dengan cara memeriksa fungsi yang tersembunyi (hidden function) secara periodik untuk memastikan kapan suatu komponen akan mengalami kerusakan.

4. Run To Failure

Kegiatan ini disebut juga no schedule maintenance dimana kegiatan perawatan ini tidak melakukan usaha untuk mengantisipasi kerusakan. Suatu peralatan atau mesin dibiarkan bekerja hingga mengalami kerusakan kemudian dilakukan perawatan perbaikan. Kegiatan ini dilakukan jika tidak ada kegiatan pencegahan efektif yang dapat dilakukan, tindakan percegahan terlalu mahal atau dampak gagal tidak berpengaruh.

B. Perawatan Perbaikan (Corrective Maintenance)

13

(overhaul). Kegiatan pemeliharaan ini merupakan perbaikan yang dilakukan setelah mesin atau sistem mengalami kerusakan atau tidak dapat berfungsi dengan baik. Perawatan perbaikan ini lebih cenderung suatu tindakan yang tidak terjadwal.

2.2.4. Kinerja Keandalan (RAM Technology)

Kinerja keandalan yang terdiri dari reliability, availability dan maintainability dikenal sebagai RAM Technology. RAM dalam preventive maintenance dapat diartikan sebagai penaksiran penggunaan mesin di setiap kegiatan preventive maintenance dan diuraikan sebagai berikut:

a. Reliability

Reliability adalah probabilitas suatu sistem akan bekerja secara benar dalam jangka waktu tertentu dan dalam kondisi tertentu.

b. Availability

Availability adalah probabilitas suatu mesin dapat beroperasi dengan memuaskan pada kondisi operasi tertentu. Availability hanya memperhatikan waktu operasi dan downtime.

c. Maintainability

Maintainability adalah probabilitas suatu sistem yang rusak dapat dioperasikan kembali secara efektif dalam suatu periode yang diberikan.

14

2.3. Total Productive Maintenance (TPM)

2.3.1. Definisi dan Pengertian Dasar Total Productive Maintenance

Seiichi Nakajima, Vice Chairman of The Japan Institute of Plan Maintenance mendefinisikan Total Productive Maintenance (TPM) sebagai suatu pendekatan yang inovatif dalam maintenance dengan cara mengoptimasi keefektifan peralatan, mengurangi/menghilangkan kerusakan mendadak (breakdown) dan melakukan perawatan mandiri oleh operator (Autonomous Maintenance by Operator).

Total Productive Maintenance (TPM) merupakan suatu filosofi yang bertujuan memaksimalkan efektifitas dari fasilitas yang digunakan di dalam industri, yang tidak hanya dialamatkan pada perawatan saja tapi pada semua aspek dari operasi dan instalasi dari fasilitas produksi termasuk juga di dalamnya peningkatan motivasi dari orang-orang yang bekerja dalam perusahaan itu. Komponen dari TPM secara umum terdiri atas 3 bagian, yaitu:

1. Total Approach

Semua orang ikut terlibat, bertanggung jawab dan menjaga semua fasilitas yang ada dalam pelaksanaan TPM.

2. Productive Action

Sikap proaktif dari seluruh karyawan terhadap kondisi dan operasi dari fasilitas produksi.

3. Maintenance

Pelaksanaan perawatan dan peningkatan efektivitas dari fasilitas dan kesatuan operasi produksi.

15

Pengembangan program TPM pun pada prinsipnya sama dengan pengembangan TQC, hal ini dapat dilihat pada Tabel 2.1. Sebagai contoh, kemacetan mesin atau kerewelan mesin bisa dibandingkan dengan cacat produksi yang terjadi pada jalur produksi. Seperti juga mutu yang lebih baik dibangun pada sumbernya, yaitu proses produksi dan bukan melalui inspeksi, pemeliharaan produktif lebih disukai daripada pemeliharaan setelah terjadi kerusakan. (Kiyoshi Suzaki, 1987 : 132)

Tabel 2.1. Perbandingan antara TPM dan TQC

Sumber: Kiyoshi Suzaki, 1987 : 133

Perbandingan antara Total Productive Maintenance dengan Total Quality Control

Kriteria TPM TQC

Masalah Pemecahan Tradisional

Gangguan mesin

Penanggulangan kemacetan dan penggantian suku cadang

Cacat produksi

Inspeksi dan pemilahan barang jelek serta pengerjaan kembali Pemecahan yang

ditingkatkan

Pemeliharaan berdasarkan kondisi mesin

Pencegahan gangguan Pemeliharaan pencegahan

Pengendalian dalam proses Alat anti salah (Pokayoke) Kualitas rancang bangun

Pemantau informasi Catatan gangguan mesin Berdasarkan dasar Pendidikan karyawan,

pengerahan karyawan, “Maintenance is free”

Pendidikan karyawan, pengerahan karyawan, “Quality is free”

Pada awal masa perkembangan TPM berfokus pada perawatan (pendukung proses produksi suatu perusahaan), sehingga JIPM memberikan definisi yang komplit ke dalam lima elemen : (Seiichi Nakajima, 1988 : 10)

1. TPM, berusaha memaksimasi efektifitas peralatan keseluruhan (Overall Equipment Effectiveness).

2. TPM merupakan sistem dari Preventive Maintenance (PM) dalam rentang waktu umur suatu perusahaan.

16

4. TPM melibatkan seluruh personil, mulai dari manajemen puncak hingga pekerja di lantai produksi.

5. TPM sebagai landasan mempromosikan PM melalui manajemen motivasi, dalam bentuk kegiatan kelompok kecil mandiri.

Hubungan antara TPM, Productive Maintenance dan Preventive Maintenance disajikan dalam tabel 2.2.

Tabel 2.2. Hubungan TPM, Productive Maintenance dan Preventive Maintenance

Sumber: Seiichi Nakajima, 1988 : 12

Ciri-ciri TPM

Ciri-ciri Productive

Maintenance

Ciri-ciri Preventive

Maintenance

Efisiensi Ekonomi (PM yang

menguntungkan

√

√

√

Total Sistem (MP-PM-MI)

√

√

Autonomous Maintenance by

Operator (Aktivitas Grup Kecil)

√

TPM = Productive Maintenance + Aktivitas Grup Kecil MP = Maintenance Prevention

PM = Preventive Maintenance MI = Maintainability Improvement

2.3.2. Tujuan dan Sasaran Total Productive Maintenance

Tujuan utama dari TPM adalah : (Seiichi Nakajima & Benyamin S.B., 1989 : 24) 1. Mengurangi waktu (delay) saat operasi.

2. Meningkatkan availability (ketersediaan), menambah waktu yang produktif. 3. Meningkatkan umur peralatan.

4. Melibatkan pemakai peralatan dalam perawatan, dibantu oleh personil maintenance.

17

6. Meningkatkan kemampuan merawat peralatan, dengan menggunakan expert system untuk mendiagnosis serta mempertimbangkan perancangannya.

Sasaran atau target dari semua kegiatan improvement dalam suatu pabrik adalah untuk meningkatkan produktivitas dengan cara mengurangi input (masukan) dan menaikkan output (keluaran). Output disini bukan hanya kenaikan produknya saja tetapi juga berarti makin baiknya kualitas dengan ongkos yang wajar, pengiriman yang tepat waktu.. Hubungan antara input dan output dapat digambarkan dalam bentuk matriks (Gambar 2.2). Input meliputi tenaga kerja, mesin (fasilitas) dan material, dimana semua itu dapat diterjemahkan sebagai uang. Sedangkan output terdiri atas produksi (P), kualitas (Q), pengiriman (D), keamanan, kesehatan dan lingkungan (S) dan moral (M). Faktor masukan ditentukan oleh bagaimana sistem mengalokasikan tenaga kerja, merekayasa dan merawat fasilitas serta bagaimana penyimpanan dikendalikan. Faktor keluaran dikendalikan melalui metode-metode pengelolaan seperti Production Control untuk produksi, Quality Control untuk kualitas dan seterusnya. (Seiichi Nakajima, 1998 : 12)

Input

Output

Money Management

Method

Man Machine Material

Production (P)

Production Control

Quality (Q) Quality

Control

Cost (C) Cost Control

Delivery (D) Delivery

Control

Safety (S) Safety and

Polution

Morale (M) Human

Relations Man Power Allocation Plant Engineering & Maintenance Inventory Control Output Input = Productivity

18

Dari matriks tersebut terlihat bahwa posisi maintenance mempunyai kaitan langsung dengan semua faktor-faktor keluaran sehingga faktor kegiatan TPM ditujukan pada pengelolaan masukan (dalam hal ini mesin) tetapi hasilnya akan mempengaruhi keluaran dan akhirnya tujuan akan tetap sama yaitu meningkatkan produktivitas. Dengan mengusahakan pendayagunaan kemampuan maksimal fasilitas/peralatan diharapkan dapat memaksimalkan keluaran. Hal ini bisa tercapai yaitu dengan mempertahankan kondisi operator selalu dalam kondisi baik.

Untuk menghindari terjadinya gangguan-gangguan yang tidak diharapkan ataupun cacat produk karena kurang baiknya fungsi fasilitas/peralatan. Dan yang lebih penting lagi dari keluaran, sasaran yang harus dicapai adalah adanya peningkatan semangat. Motivasi dan moral dari semua tenaga kerja terutama dalam sikap untuk mau bekerja secara tim atau kerjasama. Peningkatan semangat ini akan menentukan peningkatan atau perbaikan pada faktor-faktor keluaran lainnya. (Seiichi Nakajima, 1988 : 14)

Total Productive Maintenance bertitik tolak dari pemikiran bahwa: (Seiichi

Nakajima & Benyamin S. B., 1989 : 26)

1. Untuk meningkatkan mutu diperlukan keandalan alat.

2. Perlu adanya pengertian yang sama antara bagian produksi (yang mengoperasikan alat) dan bagian maintenance (yang merawat alat).

3. Pengertian yang sama dapat terwujud bila pihak produksi terlibat dalam kegiatan perawatan.

4. Permasalahan tidak bisa diselesaikan hanya oleh problem solver tetapi harus adanya partisipasi dari owner.

19

Inti permasalahan dari TPM adalah merubah dan memperbaiki sikap personil yang semula bekerja terkotak-kotak menjadi sikap bekerja sama. Bertitik tolak dari prinsip “kerjasama” tersebut, ada tiga konsep dasar yang menjadi acuan kegiatan dasar TPM, yaitu : (Seiichi Nakajima & Benyamin S.B., 1989 : 28-31)

A. Memaksimalkan pendayagunaan fasilitas (maximing overall equipment effectiveness).

Dalam hal ini dapat dilakukan melalui dua tipe kegiatan :

a. Secara kuantitatif dengan menaikkan availability total dari fasilitas serta memperbaiki produktivitas dalam periode waktu operasi.

b. Secara kualitatif dengan cara mengurangi produk-produk yang rusak, menstabilkan dan memperbaiki mutu kualitas.

Usaha peningkatan pendayagunaan fasilitas/peralatan diarahkan untuk mengurangi enam jenis pemborosan (six big losses) yang selalu mengurangi pendayagunaan alat.

Keenam jenis kerugian tersebut adalah : (Seiichi Nakajima, 1988 : 14) Kehilangan waktu (down time)

1. Breakdown karena kerusakan alat. 2. Setup dan adjustment.

Kehilangan kecepatan (speed losses) 3. Iddle dan delay operasi.

4. Penurunan kecepatan (tidak sesuai dengan desain). Cacat (defect)

5. Produk cacat (reject atau harus diperbaiki).

6. Penurunan hasil (yield) selama start-up (karena ada penyetelan-penyetelan pada kondisi stabil).

B. Small Group Activities (Aktivitas Grup Kecil)

20

memudahkan tercapainya target TPM. Aktivitas grup kecil dalam TPM tidak persis sama dengan GKM. Terutama dalam keterlibatan anggotanya. Dalam TQC, keterlibatan keanggotaannya bersifat sukarela, kedudukan supervisor dan manajer hanya menyokong, sedangkan dalam TPM keterlibatan anggota dalam grup kecil adalah wajib, demikian pula untuk supervisor dan manajer serta staf-staf lainnya adalah wajib. Tema serta target dari gugus dalam TQC dan TPM juga berbeda. GKM dibentuk untuk tema-tema spesifik dengan target ditentukan tiap-tiap tema, sedangkan pada TPM, tema serta target ditentukan terlebih dahulu mengacu pada target tahunan perusahaan seperti penurunan delay, penurunan ongkos dan lain-lain. Tetapi dalam pelaksanaannya bisa saja terjadi pembauran antara kegiatan GKM dan kegiatan gugus kecil TPM dalam mencapai target perusahaan.

Manfaat yang dapat diperoleh dari adanya penerapan TPM ini adalah: (Roy Davis, 1995 : 55-57)

1. Bagi personil produksi, antara lain:

a. Tempat kerja yang lebih bersih, rapi dan aman.

b. Perbaikan terhadap masalah dan kesalahan (Problem and faults).

c. Lingkungan kerja yang terkontrol sehingga memudahkan perbaikan dan perubahan.

d. Kesempatan untuk meningkatkan keterampilan dan pengetahuan. 2. Bagi personil pemeliharaan, antara lain:

a. Pemeliharaan breakdown berkurang.

b. Hanya sedikit waktu yang digunakan untuk unskilled jobs. c. Waktu lebih banyak dicurahkan untuk pemeliharaan preventif.

d. Lebih banyak waktu untuk menganalisis penyebab permasalahan pada mesin dan perawatan.

3. Bagi perbaikan bisnis, antara lain:

a. Memperbaiki efektifitas peralatan dan mesin. b. Meningkatkan kualitas produk.

21

2.3.3. Pilar-pilar Kegiatan TPM

PILLAR OF TPM

5S – The foundation program for TPM

Work Place (Gemba)

Gambar 2.3. Pilar-pilar TPM

Adapun pilar-pilar TPM yaitu:

1. Kobetzu Kaizen (Partial Improvement) Sasaran dari partial improvement yaitu:

- Menghilangkan segala kerusakan pada mesin atau peralatan. - Pencapaian efisiensi maksimum.

- Mengukur pemborosan di Tempat kerja.

- Implement MUDA Waste Elimination to improve productivity and cost reduction.

- Meningkatkan efektifitas kerja dengan menerapkan 6S (Sort, Set in Order, Shine, Safety, Standardize and Sustain).

2. Jishu Hozen (Autonomous Maintenance)

22

untuk melibatkan operator dalam merawat mesinnya sendiri. Kegiatan tersebut seperti: pembersihan, pelumasan, pengencangan baut atau mur, pengecekan harian, pendeteksian penyimpangan dan reparasi sederhana. Tujuan dari kegiatan ini adalah untuk mengembangkan operator yang mampu mendeteksi berbagai sinyal dari kerugian (loss). Selain itu juga bertujuan untuk menciptakan tempat kerja yang rapid an bersih, sehingga stiap penyimpangan kondisi normal dapat dideteksi dalam waktu sekejap. Dalam Autonomous Maintenance (perawatan mandiri) ada 7 langkah, yaitu:

1) Initial Cleaning atau Pembersihan Awal Kegiatan yang dilakukan pada tahap ini adalah: - Cleaning berarti inspeksi

- Kegiatan cleaning akan menemukan kondisi abnormal secara otomatis - Membuat check sheet “abnormal” list

- Menstandardkan pengecekan cleaning nya.

2) Eliminasi sumber kontaminasi dan bagian yang tidak terjangkau Kegiatan yang dilakukan pada tahap ini adalah:

- Sebelum melakukan aktifitas ini pastikan operator sudah ditraining tentang mesinnya dan bagian-bagian mesin

- Tindak lanjut kondisi abnormal dengan membuat ide improvement yang berfokus pada pengurangan waktu cleaning.

Contoh kontaminasi :

o debu dan oli pada hidrolis, karat, kerak dan lain lain.

3) Mengembangkan dan merawat cleaning dan standard lubrikasi (pelumasan). Kegiatan yang dilakukan pada tahap ini adalah:

- Updating tentative cleaning dan Lubricating standard. Improvement step kedua telah mengurangi waktu cleaning.

- Sekali dibuat standard, operator harus mengikuti dan supervisor bertanggung jawab terhadap kebersihanya.

4) General inspection

23

- Menciptakan inspeksi menyeluruh terutama pada bagian mesin yang sering rusak

- Atur schedule dan lakukan general inspection 5) Autonomous maintenance inspection.

Kegiatan yang dilakukan pada tahap ini adalah: - Evaluasi kembali standard inspeksi tentative

- Disinkronkan dengan standard yang dibuat team QCC - Lakukan koreksi dan penyederhanaan

6) Workplace organization dan house keeping Kegiatan yang dilakukan pada tahap ini adalah: - Promote simplikasi dan tidiness tempat kerja

- Evaluasi peraturan operator dan klarifikasi tanggung jawab. 7) Penerapan program autonomous maintenance

Kegiatan yang dilakukan pada tahap ini adalah: - Fokus pada penghilangan enam losses

- Promote audit untuk autonomous maintenance system

Visual Control sebagai tool yang membantu penerapan Autonomous Maintenance.

24

3. Planned Maintenance

Planned Maintenance (perawatan yang terencana) adalah suatu cara perawatan

yang diorganisir dan dilakukan dengan didasarkan perencanaan yang telah dibuat sebelumnya.

Sasaran dari planned maintenance yaitu: - Zero Breakdown

- Meningkatkan MTBF (Mean Time Between Failure) - Menurunkan MTTR (Mean Time To Repair)

- Mengimplementasikan Preventive Maintenance Schedule bagi kemudahan pelaksanaan perawatan dan tindakan pecegahan.

4. Training

Training bertujuan untuk meningkatkan kemampuan operator. Seperti mengadakan kegiatan sistem rekrutment, job analysis, Gaps Skill & Training Analysis, Conduct training & awareness dan Verifikasi efektivitas terhadap kepatuhan penerapan.

5. Quality Maintenance (Hinhitsu-Hozen)

Sasarannya adalah mencapai zero defect dengan mengawasi tindakan perawatan yang dilakukan. Divisi quality assurance memegang peranan penting untuk pilar ini. Sasaran dari quality maintenance yaitu:

- Melakukan evaluasi dan perbaikan terhadap kerusakan atas mutu dan control performa mesin.

- Focus pada kegiatan Quality Source and Quality Assurance.

- Penerapan Sistem Preventive Maintenance yang efektif dalam ketepatan waktu dan biaya.

6. Office TPM

Sasaran dari office TPM yaitu:

- Membina sistem perkantoran yang efektif dan efisien.

25

- Meningkatkan kecepatan, efektifitas dan kesederhanaan sehingga bisnis proses menjadi lebih ringkas dan tanggap terhadap kebutuhan pelanggan dan meningkatkan daya saing perusahaan.

7. Safety, Health and Environment

Sasaran dari Safety, Health and Environmentyaitu:

- Operasi bisnis yang berbasis kuat pada dukungan kegiatan Keselamatan kerja dan lingkungan.

- Pelatihan dan implementasi pada seluruh aspek bisnis proses untuk mencapai Zero Accident and Zero Pollution.

- Tunduk dan mematuhi secara terhadap peraturan Pemerintah dan persyaratan Pelanggan untuk mengimplementasikan kebijakan HSE.

2.4. Memaksimalkan Efektivitas Peralatan.

Jika kita menentukan bahwa keefektivan peralatan di pabrik, maka selayaknya kita mengasumsikan bahwa peralatan tersebut dapat dioperasikan secara efektif dan efisien. Namun metoda perhitungan apa yang digunakan untuk meningkatkan tingkat efektivitas peralatan dan data apa saja yang menjadi dasar perhitungan tersebut. Banyak perusahaan menggunakan istilah “tingkat efektifitas peralatan” namun metoda perhitungan yang mereka lakukan sangatlah berbeda. Biasanya apa yang disebut efektivitas peralatan sesungguhnya adalah tingkat operasi availability atau ketersediaan.

2.4.1. AvailabilityRatio

Availability ratio merupakan suatu rasio yang menggambarkan pemanfaatan waktu yang tersedia untuk kegiatan operasi mesin atau peralatan. Dengan demikian rumus yang digunakan untuk mengukur availability ratio adalah:

% 100

time Loading

time Operation ty

Availabili

100%

time Loading

Downtime time

Loading

26

Dalam kasus ini, loading time atau waktu tersedia perhari (atau bulan, dll) diperoleh dengan cara mengurangkan planned down time tersebut. Sedangkan operation time merupakan hasil pengurangan loading time dengan waktu downtime mesin. Dengan demikian operation time adalah waktu operasi yang

tersedia setelah sewaktu-waktu downtime mesin dikeluarkan dari available time.

2.4.2. Performance Ratio

Performance ratio merupakan suatu ratsio yang menggambarkan kemampuan dari

peralatan dalam menghasilkan barang. Faktor penting yang dibutuhkan untuk menghitung performace efficiency adalah:

1. Persentase Jam Kerja

Rumus Persentase Jam Kerja yaitu:

% Jam Kerja 1 100%

time Available

Downtime Total

………(2.2)

2. Waktu Siklus dan Waktu Siklus Ideal Rumus Waktu Siklus yaitu:

Waktu Siklus HINO EON Intake Pipe produksi Total Time Loading 40 17113 ..(2.3)

Rumus Waktu Siklus Ideal yaitu:

Waktu Siklus Ideal = Waktu Siklus x % Jam Kerja……….(2.4) 3. Processed Amount (jumlah produk yang diproses)

4. Operation Time (waktu operasi mesin)

2.4.3. Quality Ratio atau Rate of Quality Product

Quality Ratio atau Rate of Quality Product merupakan suatu rasio yang menggambarkan kemampuan peralatan dalam menghasilkan produk yang sesuai dengan standar. Rumus yang digunakan untuk pengukuran rasio ini adalah:

27

Processed Amount (jumlah produk yang diproses) Defect Amount (jumlah produk yang reject)

2.4.4. Overall Equipment Effectiveness (OEE)

Overall Equipment Effectiveness (OEE) adalah tingkat keefektifan fasilitas secara menyeluruh yang diperoleh dengan memperhitungkan avaibility, performance efficiency dan rate of quality product. (Roy Davis, 1995 : 35)

Availability adalah rasio dari lama waktu suatu mesin pada suatu pabrik digunakan terhadap waktu yang ingin digunakan (waktu tersedia). Availability merupakan ukuran sejauh mana mesin tersebut dapat berfungsi.

Performance efficiency adalah rasio dari apa yang sebenarnya dengan yang

seharusnya pada periode tertentu atau dengan kata lain perbandingan tingkat produksi aktual dengan yang diharapkan.

Rate of Quality Product menunjukan produk yang dapat diterima per total produk yang dihasilkan. Berdasarkan penghargaan yang pernah diberikan oleh Japan Institute of Plant Maintenance sebagai promotor kunci TPM melalui PM Price, kondisi ideal OEE yaitu sebagai berikut: (Seiichi Nakajima, 1988 : 27)

- Availability > 90% - Performance Efficiency > 95% - Rate Quality Product > 99%

Sehingga OEE yang ideal adalah : 0,90 x 0,95 x 0,99 = 85%

OEE dapat didapatkan melalui persamaan berikut:

28

Untuk lebih jelasnya perhitungan OEE dapat dilihat pada gambar 2.3.

Gambar 2.4. Bagan Perhitungan OEE Sumber: Seiichi Nakajima, 1988 : 35

2.5. Diagram Batang

Diagram Batang adalah diagram berdasarkan data berbentuk kategori. Diagram ini banyak digunakan untuk membandingkan data maupun menunjukan hubungan suatu data dengan data keseluruhan. Diagram ini penyajian datanya dalam bentuk batang, sebuah batang melukiskan jumlah tertentu dari data.

Langkah-langkah dasar dalam pembuatan diagram batang adalah sebagai berikut: 1. Buat sumbu mendatar dan sumbu tegak yang saling tegak lurus.

2. Sumbu mendatar dibagi menjadi beberapa skala bagian yang sama, demikian sumbu tegaknya. Skala pada sumbu mendatar tidak perlu sama dengan skala sumbu tegaknya.

3. Jika diagram batang dibuat tegak, maka sumbu mendatar menyatakan keterangan atau fakta mengenai kejadian (peristiwa). Sumbu tegak menyatakan frekuensi keterangan.

4. Beri judul diagram batangnya.

Equipment Six Big Losses Overall Equipment Effectiveness

Equipment Failure

Setup & Adjustment

Idling & Minor Stoppages

Reduced Speed

Defect in Process

Reduced Yield

Availability = ((Loading Time – Down Time)(Loading Time)) x 100

Performance Efficiency = ((Theoretical Cycle Time x Processed Amount)/ Operating

Rate of Quality Product = ((Processed Amount – Defect Amount)/Processed Amount x 100 Loading Time

Operating Time

Net Operating Time

Variable Operating Time Def

e ct L o ss es S p ee d L o ss es D o w n ti m e L o ss e s

29

2.6. Metode Why-why Analisis

Ada banyak metode-metode yang dapat digunakan untuk memperbaiki efektivitas kerja mesin agar menjadi lebih baik. Metode-metode tersebut digunakan untuk menunjang penerapan perbaikan yang akan digunakan pada sebuah perusahaan.

Metode WWA (Why-why Analisis). WWA (Why-why Analisis) adalah sebuah lembar kerja yang mana mengidentifikasi akar sebab dari masalah, dengan teknik ini setiap sumber masalah benar-benar dipertimbangkan. Untuk penyebab dari setiap sumber masalah diidentifikasi dan disebut “faktor utama masalah”. Dari beberapa faktor masalah akan dibuang sehingga didapatkan masalah yang sesungguhnya dan dilakukan perbaikan pada permasalahan tersebut.

Setelah sumber permasalahan tersebut diperbaiki, maka kita baru dapat melakukan perbaikan pada masalah-masalah lain yang mempengaruhi terjadinya kerusakan pada suatu mesin atau peralatan.

WWA (Why-why Analisis) dapat menyempurnakan beberapa hasil sukses di dalam mengidentifikasi penyebab utama suatu mutu masalah dan menerapkan pencegahan perawatan. Metode ini menunjukan bahwa sangat penting untuk mengidentifikasi akan penyebab dari suatu permasalahan dan melakukan pencegahan kerusakan dengan cepat ketika kerusakan dari mesin tertentu terjadi.

Yang harus diperhatikan bila akan melakukan metode tersebut adalah lokasi perbaikannya harus sama dengan lokasi waktu terjadinya kerusakan, karena ini akan mempengaruhi pengolahan dan perakitan yang diproses. Bila metode tersebut dilaksanakan dengan baik, maka kita bisa melihat beberapa perbedaan yang terjadi pada semua aspek (mesin, material, metode dan manusia).

2.7. Metode 5W-1H

30

(siapa), How (Bagaimana). Berkenaan dengan suatu proses, pertanyaan-pertanyaan yang digunakan antara lain: Apa yang harus dilakukan?, Mengapa harus dilakukan?, Dimana melakukan perbaikan?, Dimana terjadi kerusakannya?, Bilamana dikerjakan tidak sesuai dengan tugasnya?, Siapa yang melakukannya dan siapa yang berwenang melakukannya?, Bagaimana cara melakukan perbaikannya?.

2.8. Cause and Effect Diagram (Diagram Sebab Akibat)

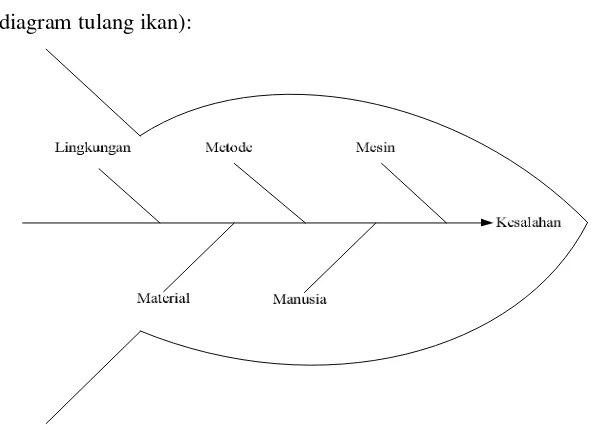

Nama lain dari diagram ini yaitu Diagram Fishbond (Diagram Tulang Ikan). Diagram sebab akibat merupakan diagram yang digunakan untuk mengidentifikasi berbagai kemungkinan penyebab suatu permasalahan. Penyebab permasalahan bisa diidentifikasi melalui proses sesi brainstoring (tukar pendapat). Secara umum penyebab utama permasalahan yaitu metode kerja, mesin (peralatan), orang, material, alat pengukur dan lingkungan. Berdasarkan penyebab utama tersebut kemudian bisa dikembangkan penyebab-penyebab lain yang lebih spesifik melalui tukar pendapat.

Pada dasarnya diagram sebab akibat dapat dipergunakan untuk kebutuhan-kebutuhan berikut:

- Membantu mengidentifikasi akar penyebab dari suatu masalah. - Membantu membangkitkan ide-ide untuk solusi masalah. - Membantu dalam penyelidikan atau pencarian fakta lebih lanjut.

Langkah-langkah pembuatan diagram sebab akibat dapat dikemukakan sebagai berikut:

1. Mulai dengan pernyataan masalah-masalah utama yang penting dan mendesak untuk diselesaikan.

2. Tuliskan pernyataan tersebut pada kepala ikan, yang merupakan akibat (effect). Tulis pada sisi sebelah kanan kertas (kepala ikan), kemudian gambarkan tulang ikan dari belakang dari kiri ke kanan dan tempatkan pernyataan masalah dalam kotak.

31

masalah kualitas sebagai tulang besar, juga ditempatkan dalam kotak. Faktor-faktor penyebab atau kategori-kategori utama dapat dikembangkan melalui stratifikasi ke dalam pengelompokan dari faktor-faktor seperti:

- Manusia - Mesin - Peralatan - Material - Metode kerja - Lingkungan kerja

4. Tuliskan penyebab sekunder yang mempengaruhi penyebab utama (tulang ikan besar), serta penyebab sekunder itu ditanyakan sebagai tulang-tulang berukuran sedang.

5. Tuliskan penyebab tersier yang mempengaruhi penyebab sekunder dinyatakan sebagai tulang ikan berukuran sedang, serta penyebab tersier tersebut dinyatakan sebagai tulang ikan berukuran kecil.

6. Tentukan item-item yang penting dari setiap faktor dan tandailah faktor-faktor penting tertentu yang kelihatannya memiliki pengaruh nyata terhadap karakteristik masalah.

Berikut ini merupakan salah satu contoh dari diagram sebab-akibat atau fishbone (diagram tulang ikan):

[image:31.612.137.436.465.680.2]

Bab 3

Metodologi Pemecahan Masalah

3.1. Flowchart Pemecahan Masalah

Pada bagian ini akan diuraikan langkah-langkah pemecahan masalah yang dihadapi dan dapat digambarkan pada flowchart di bawah ini:

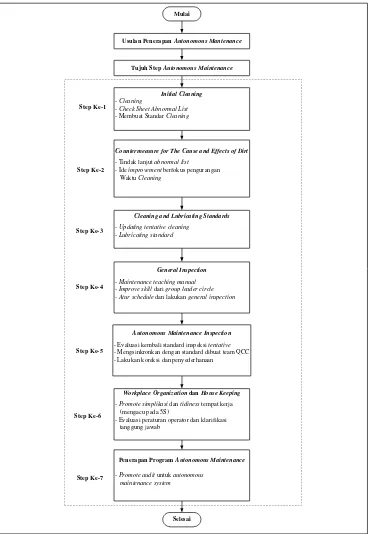

[image:32.612.157.482.222.676.2]3.2. Flowchart Usulan Penerapan Autonomous Maintenance

Pada bagian ini akan diuraikan langkah-langkah yang dilakukan untuk menyusun Autonomous Maintenance dan dapat digambarkan pada flowchart di bawah ini:

Mulai

Usulan Penerapan Autonomous Mantenance

Tujuh StepAutonomous Maintenance

Initial Cleaning -Cleaning

-Check Sheet Abnormal List

- Membuat StandarCleaning

Countermeasure for The Cause and Effects of Dirt - Tindak lanjut abnormal list

- Ide improvement berfokus pengurangan WaktuCleaning

Selesai

Cleaning and Lubricating Standards -Updating tentative cleaning

-Lubricating standard

General Inspection -Maintenance teaching manual

-Improve skill darigroup leader circle - Atur schedule dan lakukangeneral inspection

Autonomous Maintenance Inspection - Evaluasi kembali standard inspeksi tentative

- Mengsinkronkan dengan standard dibuat team QCC - Lakukan koreksi dan penyederhanaan

Workplace Organization danHouse Keeping -Promote simplikasidan tidinesstempat kerja

(mengacu pada 5S)

- Evaluasi peraturan operator dan klarifikasi tanggung jawab

Penerapan ProgramAutonomous Maintenance

-Promote audit untukautonomous maintenance system

Step Ke-1

Step Ke-2

Step Ke-3

Step Ke-4

Step Ke-5

Step Ke-6

Step Ke-7

[image:33.612.137.506.136.670.2]3.3. Langkah-langkah Pemecahan Masalah

Dalam melakukan penelitian ini terdapat beberapa langkah-langkah yang harus dilakukan agar dapat dicapai tujuan yang diinginkan.

3.3.1. Pengamatan

Penelitian ini diawali dengan melakukan pengamatan langsung di lapangan yaitu mengamati kegiatan perawatan yang di lakukan di PT. WIKA INTRADE, baik dari segi mesin yang digunakan maupun dari kinerja operator mekanik yang melakukan kegiatan perawatan untuk mengetahui tingkat efektivitas kerja mesin CNC Type TMV-760 dan Produk Pipe Intake 17113-EON40 HINO yang mengalami proses machining di mesin CNC Type TMV-760.

3.3.2. Tahap Identifikasi Masalah dan Perumusan Masalah

Kegiatan selanjutnya adalah mengidentifikasi masalah efektivitas kerja Mesin CNC Type TMV-760. Kemudian dilanjutkan dengan melakukan studi literatur untuk mendapatkan landasan teori yang dapat membantu merumuskan masalah dan mengolah data yang telah dikumpulkan. Landasan teori yang digunakan berkaitan dengan rencana penerapan kegiatan perawatan yang mampu meningkatkan efektivitas kerja Mesin CNC Type TMV-760.

3.3.3. Penentuan Tujuan Penelitian

Setelah melakukan identifikasi masalah, ditentukan tujuan yang ingin dicapai dalam penelitian ini, yaitu bagaimana meningkatkan efektivitas kerja Mesin CNC Type TMV-760 berdasarkan penerapan metode autonomous maintenance untuk menghasilkan kinerja Mesin yang lebih optimal.

3.3.4. Pengumpulan Data

Pada tahap ini dilakukan pengumpulan data yang relevan dengan formulasi masalah yang akan dibahas. Data-data yang dikumpulkan antara lain:

1. Data Umum Perusahaan

untuk memudahkan pengenalan terhadap hubungan antar departemen yang berhubungan langsung dengan bagian perawatan.

2. Data Mesin

Data-data ini berisikan cacatan mengenai spesifikasi mesin yang diteliti yaitu mesin CNC type TMV-760.

3. Data Produksi

Data produksi produk Pipe Intake 17113-EON40 HINO bulan Januari 2010-Desember 2010 di PT. WIKA INTRADE.

4. Data Historikal Machine Break

Data-data ini berisikan catatan mengenai jenis kerusakan mesin dan lamanya waktu pengerjaan perbaikan mesin.

5. Data Jam Kerja dan Delay Mesin

Data kondisi kerja diperlukan untuk mengetahui kegiatan yang ada di perusahaan dan lamanya waktu bekerja. Data ini juga berisikan tentang delay mesin yaitu meliputi data planned downtime, breakdown time, available time dan juga berisikan tentang kemampuan waktu kerja mesin CNC Type TMV-760 setiap harinya. Data ini digunakan untuk mengetahui waktu siklus produk dan waktu siklus ideal produk dari proses machining di mesin CNC Type TMV-760 tersebut.

3.3.5. Pengolahan Data

Untuk memperoleh gambaran yang lebih baik dan menghasilkan suatu keluaran dari pokok permasalahan yang dihadapi, maka data-data yang telah dikumpulkan diolah dengan menggunakan metode Overall Equipment Effectiviness.

1. Availability

Rasio kemampuan mesin yang dinyatakan dalam total waktu operasi (operating time) tersedia berbanding dengan loading time. Sedangkan loading time sendiri

time. Dengan kata lain dapat dikatakan bahwa tingkat ketersediaan dapat

dimaksimalkan apabila down time peralatan dibuat seminimal mungkin.

time Loading Downtime time Loading time Loading time Operating ty

Availabili

Dimana:

Downtime = Breakdowntime + Planned Downtime Loading time = Working time – Planned Downtime

2. Menghitung Performance Efficiency

Perhitungan performance efficiency dimulai dengan perhitungan Ideal Cycle Time. Ideal Cycle Time merupakan waktu siklus ideal mesin dalam melakukan proses machining terhadap produk Pipe Intake 17113-E0110 HINO di mesin CNC Type TMV-760. % 100 time Operation time cycle ideal amount processed y eEffecienc Performanc

3. Menghitung Rate of Quality Product

Rate of Quality Product merupakan suatu rasio yang menggambarkan kemampuan

peralatan/mesin dalam menghasilkan produk yang sesuai dengan standar. Rumus yang digunakan untuk menghitung Rate of Quality Product yaitu:

% 100 amount processed amount defect amount processed product Quality Rate

4. Menghitung Overall Equipment Efectiveness

Rasio ukuran mesin yang menunjukkan apakah peralatan yang digunakan sudah dimanfaatkan secara maksimal atau belum.

Availability Operating Speed Rate ess

Effectiven Equipment

Overall

3.3.6. Analisis dan Usulan Perbaikan

Analisis dari pembahasan ini, berisi tentang hal-hal yang ingin di capai. Diantaranya adalah peningkatan nilai efektivitas mesin dan usulan penerapan metode autonomous maintenance pada mesin CNC Type TMV-760.

3.3.7. Kesimpulan dan Saran

Setelah tahap analisis, ditarik sebuah kesimpulan akhir dari penelitian Tugas Akhir ini dan saran untuk kajian lebih lanjut mengenai penelitian ini.

3.4. Langkah-langkah Usulan Penerapan Autonomous Maintenance

Dalam melakukan usulan penerapan autonomous maintenance terdapat tujuh langkah-langkah yang harus dilakukan agar dapat dicapai tujuan yang diinginkan, yaitu:

1. Initial Cleaning atau Pembersihan Awal

Pada tahap ini operator melakukan cleaning dan inspeksi awal terhadap bagian-bagian mesin CNC Type TMV-760 serta mengisi check sheet yang telah dibuat.

2. Countermeasure for The Cause and Effect of Dirt

Pada tahap ini operator menindak lanjuti dari kondisi abnormal yang ditemukan pada tahap sebelumnya dengan membuat ide improvement yang berfokus pada pengurangan waktu cleaning.

3. Cleaning and Lubrication Standard

Pada tahap ini memperbaharui kebijakan cleaning dan lubricating standard. Improvement step kedua setelah mengurangi waktu cleaning serta operator harus mematuhi kebijkan yang telah dibuat terhadap kebersihan mesin.

4. General Inspection

5. Autonomous Maintenance Inspection

Pada tahap ini mengevaluasi kembali standard inspeksi tentative dan lakukan koreksi dan penyederhanaan.

6. Workplace Organization and House keeping

Pada tahap ini melakukan peningkatan penyedehanaan tempat kerja dengan mengacu pada 5S (Seiri, Seiton, Seiso, Seiketsu dan Shitsuke), serta evaluasi peraturan terhadap operator dan klarifikasi tanggung jawab.

7. Penerapan Program Autonomous Maintenance

39

Bab 4

Pengumpulan dan Pengolahan Data

4.1. Pengumpulan Data

Pengumpulan data pada tugas akhir ini, secara garis besar terdiri dari gambaran umum perusahaan, data-data perusahaan yang dibutuhkan berhubungan dengan permasalahan yang akan diselesaikan.

4.1.1. Data Umum Perusahaan

PT. Wijaya Karya adalah suatu Badan Usaha Milik Negara (BUMN) yang didirikan pada tahun 1960, yang pada saat ini merupakan sebuah perusahaan dengan diversifikasi bidang usaha yang luas yaitu meliputi jasa konstruksi, industri manufaktur, fabrikasi, perdagangan serta realiti dan properti. Pada tahun 90-an secara bertahap PT. Wijaya Karya mulai merubah unit kerjanya dari bentuk divisi-divisi menjadi bentuk anak perusahaan. Salah satu anak perusahaan tersebut adalah PT. WIKA INTRADE yang terbentuk pada awal tahun 2000 sebagai mana tertera dalam akta notaris Imas Fatimah, SH. No. 16 tanggal 20 Januari 2000 sesuai dengan kondisi persaingan dunia usaha yang makin mengglobal diharapkan dengan menjadi anak perusahaan maka daya saing perusahaan akan semakin meningkat baik dipasar nasional maupun internasional.

PT. WIKA INTRADE ini merupakan hasil penggabungan dari dua buah divisi yang ada di PT. Wijaya Karya yaitu divisi produk metal dan divisi perdagangan. Divisi produk metal merupakan divisi yang memiliki usaha fabrikasi metal (non ferrous). Fabrikasi plastik (engineering plastic) dan fabrikasi produk kelistrikan

40

didukung oleh fabrikasi produk furnitur di Semarang. Selain itu sejak lahir 1996 divisi perdagangan juga mempunyai kegiatan dalam konversi energi yaitu fabrikasi pemanas air tenaga surya (Solar Water Heater), Aircon Water Heater dan sistem listrik tenaga surya yang semula merupakan produk yang dikelola dan dikembangkan oleh divisi produk industri sejak tahun 1987. Saat ini untuk setiap produk pemanas air tenaga surya yang terjual diberikan garansi oleh perusahaan selama 5 tahun.

Kegiatan usaha dalam bidang ekspor juga telah menghasilkan penghargaan Primaniarta dari Presiden RI pada akhir tahun 1992, yaitu penghargaan sebagai eksportir terbaik nasional 1992.

Saat ini PT. WIKA INTRADE memiliki 4 bisnis unit yaitu: 1. Bisnis unit metal yang memiliki 2 buah pabrik, diantaranya:

a) Pabrik Automotif Part di Jatiwangi, kabupaten Majalengka Jawa Barat. b)Pabrik produk penunjang di Cilengsi, kabupaten Bogor Jawa Barat

2. Bisnis unit konversi energi yang memiliki satu pabrik yaitu Pabrik Konversi Energi di Cilengsi, kabupaten Bogor Jawa Barat.

3. Bisnis unit furniture yang memiliki satu unit pabrik-pabrik produk furniture di Semarang Jawa Tengah.

4. Bisnis perdagangan umum.

Visi dan Misi PT. WIKA INTRADE

Untuk mengarahkan seluruh tim manajemen dan karyawan dalam menjalankan proses bisnis, maka ditetapkan visi PT. WIKA INTRADE dalam pernyataan berikut:

Visi:

41

Misi:

Mempelopori pengembangan value chain terpadu dan manufacture kelas dunia di bidang infrastruktur dan energi yang memberikan nilai tambah bagi pelanggan, WIKA Group dan pihak terkait lainnya.

Fasilitas Pabrik

Dengan profesionalnya pelayanan yang diberikan oleh PT. WIKA INTRADE pada konsumen, tentunya itu semua memicu kelengkapan sarana dan prasarana yang harus dimiliki PT. WIKA INTRADE, adapun sarana dan prasarana yang tersedia di PT. WIKA INTRADE antara lain: Mesin Sand Blowing (Shell Blowing), Mesin Gravity Casting, Mesin Injection Die Casting, Mesin Hammer, Mesin Heat Treatment, Mesin CNC, Mesin Bor, Mesin Rotary, Tungku Melting dan Tungku Holding.

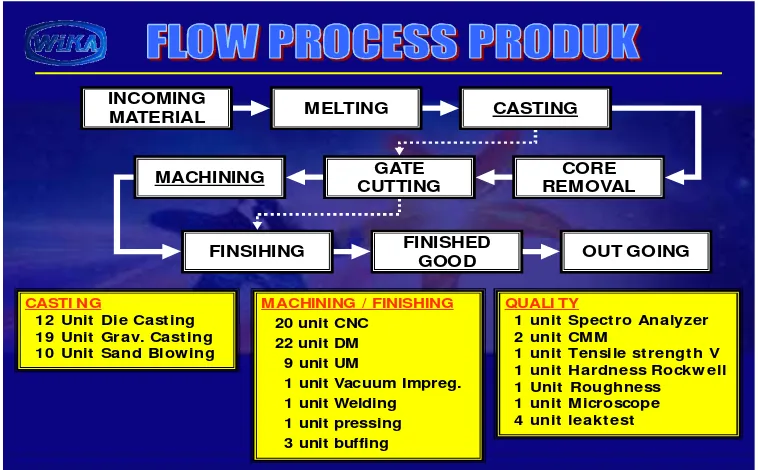

Ruang Lingkup Kegiatan Produksi Perusahaan

Adapun Ruang lingkup kegiatan produksi PT. WIKA IN-TRADE di jelaskan dengan gambar berikut ini:

INCOMING

MATERIAL MELTING CASTING

MACHINING CUTTINGGATE REMOVALCORE

FINSIHING FINISHED

GOOD OUT GOING

CASTI NG

1 2 Unit Die Cast ing 1 9 Unit Grav. Cast ing 1 0 Unit Sand Blow ing

MACHINING / FINISHING 20 unit CNC

22 unit DM 9 unit UM

1 unit Vacuum Impreg. 1 unit Welding

1 unit pressing 3 unit buffing

QUALI TY

1 unit Spect ro Analyzer 2 unit CMM

[image:41.612.131.510.410.645.2]1 unit Tensile st rengt h V 1 unit Hardness Rockw ell 1 Unit Roughness 1 unit Microscope 4 unit leaktest

42

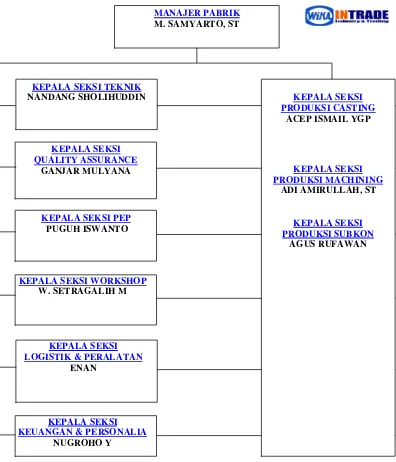

Struktur Organisasi di PT. WIKA INTRADE

[image:42.612.137.533.186.648.2]Struktur organisasi menggambarkan wewenang dan tanggung jawab dari setiap bagian untuk menjalankan kerjasama antar individu untuk mencapai tujuan yang telah di tetapkan.

Gambar 4.2. Struktur Organisasi PT. WIKA INTRADE.

MANAJER PABRIK

M. SAMYARTO, ST

KEPALA SEKSI TEKNIK

NANDANG SHOLIHUDDIN

KEPALA SEKSI QUALITY ASSURANCE

GANJAR MULYANA

KEPALA SEKSI PEP

PUGUH ISWANTO

KEPALA SEKSI WORKSHOP

W. SETRAGALIH M

KEPALA SEKSI LOGISTIK & PERALATAN

ENAN

KEPALA SEKSI KEUANGAN & PERSONALIA

NUGROHO Y

KEPALA SEKSI PRODUKSI CASTING

ACEP ISMAIL YGP

KEPALA SEKSI PRODUKSI MACHINING

ADI AMIRULLAH, ST

KEPALA SEKSI PRODUKSI SUBKON

43

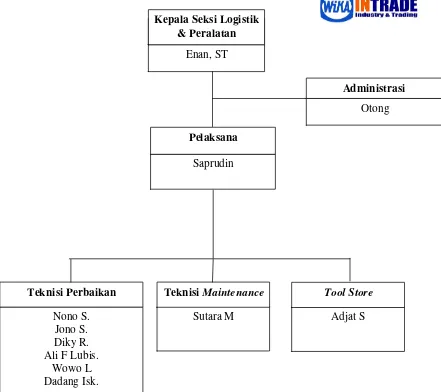

[image:43.612.106.547.130.522.2]Struktur Organisasi Logistik & Peralatan di PT. WIKA INTRADE

Gambar 4.3. Struktur Organisasi Logistik & Peralatan PT. WIKA INTRADE. Enan, ST

Teknisi Perbaikan

Nono S. Jono S. Diky R. Ali F Lubis.

Wowo L Dadang Isk.

Pelaksana

Saprudin

Sutara M Teknisi Maintenance

Administrasi Otong Kepala Seksi Logistik

& Peralatan

44

URAIAN JABATAN

A. KELOMPOK FUNGSI DAN AKTIVITAS

KEPALASEKSI LOGISTIK & PERALATAN

a. Melakukan pengawasan terhadap kegiatan bawahannya. b. Bertanggung jawab langsung kepada manajer pabrik. c. Mengarahkan dan mengkoordinasikan bawahannya.

d. Berwenangan untuk menentukan kebijakan dan sumber daya (mutu, administratif, teknis) yang diperlukan dalam pengadaan spare part mesin.

TEKNISI PERBAIKAN

a. Menerima perintah kerja dari Pelaksana atau form perbaikan mesin yang merupakan laporan dari pihak pengguna alat.

b. Memberikan informasi-informasi yang erat kaitannya dengan kondisi mesin serta mengajukan kebutuhan suku cadang.

c. Bekerja sama dengan bagian tool store untuk peminjaman alat atau suku cadang yang di perlukan untuk pelaksanaan perbaikan serta bertanggung jawab untuk menjaga alat tersebut dalam kondisi baik.

d. Melaksanakan tugas–tugas lainnya diluar tugas perbaikan rutin sesuai jadwal yang berupa perbaikan–perbaikan atau modifikasi mesin.

e. Aktif dalam peningkatan dan pemeliharaan mutu.

Melaksanakan budaya mutu perusahaan

Melaksanakan sistem Manajemen mutu ISO TS 16949;2002 yang terkait.

Melaksanakan program-program perawatan..

Aktif dalam peningkatan mutu melalui PKM / GKM.

Memelihara dan menjaga kebersihan dan ketertiban area kerja dengan menerapkan sistem kerja 5R.

TEKNISI MAINTENANCE

a. Melaksanakan program pemeliharaan sesuai dengan instruksi kerja dan jadwal pemeliharaan mesin.

45

c. Memberikan informasi-informasi yang erat kaitannya dengan kondisi mesin serta mengajukan kebutuhan suku cadang.

d. Bekerja sama dengan bagian tool store untuk peminjaman alat atau suku cadang yang di perlukan untuk pelaksanaan pemeliharaan serta bertanggung jawab untuk menjaga alat tersebut dalam kondisi baik.

e. Aktif dalam peningkatan dan pemeliharaan mutu.

Melaksanakan budaya mutu perusahaan

Melaksanakan sistem Manajemen mutu ISO TS 16949;2002 yang terkait.

Melaksanakan program-program perawatan.

Aktif dalam peningkatan mutu melalui PKM / GKM.

Memelihara dan menjaga kebersihan dan ketertiban area kerja dengan menerapkan sistem kerja 5R.

PELAKSANA

a. Mengkoordinir pemeliharaan mesin.

b. Membuat jadual pemeliharaan mesin tahunan.

c. Merencanakan kebutuhan material, suku cadang dan peralatan bantu lainnya. d. Membuat jadual kerja/ shift.

e. Bersama setiap teknisi untuk meningkatkan produktifitas dan kualitas pekerja. f. Membuat pengajuan untuk kerja lembur.

g. Melaksanakan tata tertib administrasi dan sistem prosedur yang berlaku. h. Aktif dalam kegiatan penerapan ISO TS 16949, GKM/ PKM dan SSP.

ADMINISTRASI

a. Melakukan kegiatan administrasi pembuatan PPA, BPP, BPM dan surat jalan. b. Membuat laboran bulanan :

Pemakaian suku cadang Down time mesin

Konfirmasi kesiapan mesin internal dan external

c. Ikut serta aktif dalam memantau/ memonitor pengadaan alat

46

e. Melaksanakan tugas lainnya dari atasan langsung/ tidak langsung yang berhubungan dengan administrasi

f. Memelihara dan menjaga kebersihan, ketertiban area kerja

g. Aktif dalam kegiatan penerapan ISO TS 16949, GKM/ PKM dan SSP

TOOL STORE

a. Melaporkan hasil pekerjaannya lepada kepala seksi setiap hari

b. Memelihara dan menjaga kebersihan, kerapihan area kerja serta menjaga kesehatan dan keselamatan kerja

c. Melaksanakan dan mentaati semua sistem dan prosedur yang berlaku d. Menyiapkan suku cadang mesin sesuai dengan stock minimum

e. Mengatur dan mengendalikan suku cadang yang menjadi tanggungjawabnya agar stocknya efisien (tidak berlebih ataupun berkurang)

f. Bekerja sama dengan pelaksana dalam perencanaan pengadaan suku cadang, kemudian melaporkan lepada kepala seksi mengenai kebutuhannya

g. Membuat laboran bulanan pemakaian alat bantu dan suku cadang dan menyerahkannya ke kepala seksi

h. Menyimpan alat-alat bantu dilemari tool store dengan rapih, menjaga, merawatnya dan melakukan upaya-upaya agar alat-alat tersebut dapat digunakan lebih lama

i. Melaksanakan tugas/ perintah atasan yang menyangkut hal-hal diluar rincian tugas diatas.

j. Aktif dalam kegiatan penerapan ISO TS 16949, GKM/ PKM dan SSP

B. SPESIFIKASI JABATAN TEKNISI

Pengetahuan/Kemampuan yang dibutuhkan, yaitu: a. Mampu bekerja keras

b. Mengerti Sistem Hidraulik Mesin mesin Die Casting / GravityCasting. c. Mengerti Sistem Pneumatik Mesin mesin Sand Blowing.

47

PELAKSANA

Pengetahuan/Kemampuan yang dibutuhkan, yaitu:

a. Mempunyai kemampuan membaca/ membuat gambar teknis. b. Mempunyai pengetahuan pengoperasian mesin perkakas c. Mempunyai skil kepemimpinan

ADMINISTRASI

Pengetahuan/Kemampuan yang dibutuhkan, yaitu: a. Mempunyai kemampuan membaca

b. Mempunyai pengetahuan mengenai computer

TOOL STORE

Pengetahuan/Kemampuan yang dibutuhkan, yaitu:

a. Berkemampuan merencanakan, menyiapkan suku cadang dengan baik b. Berkemampuan membaca gambar teknik

Pelatihan Minimum yang di butuhkan

a. Kebijakan Mutu PT Wijaya Karya Intrade b. Pedoman Mutu PT Wijaya Karya Intrade

c. Instruksi kerja yang terkait pada bidang tugasnya. d. Sistem 5R

C .SPESIFIKASI PEMEGANG JABATAN TEKNISI , ADMINISTRASI DAN TOOL STORE

1. Pendidikan diutamakan STM dan Persyaratan Usia Minimal 20 Tahun 2. Diutamakan memiliki pengalaman teknis dibidang perawatan dan perbaikan

mesin min 3 tahun

3. Persyaratan Keterampilan dasar

a. Mampu memahami, mematuhi dan menerapkan isi dari Perjanjian Kerja Bersama (PKB) dalam hal melaksanakan tugas sehari-hari.

48

c. Mampu memahami dan mengaplikasikan Sistem Manajemen Mutu yang di terapkan perusahaan dalam melaksanakan tugas sehari-hari.

4. Persyataran Psikologis / Prilaku

a. Mampu bekerja dengan baik dan mencapai standar yang ditetapkan oleh perusahaan / atasan.

b. Mampu memberikan informasi yang jelas dan cepat kepada pihak yang membutuhkannya.

c. Mampu mendengar menunjukan adanya keterbukaan dan mau menerima informasi. Secara sungguh sungguh mendengarkan orang lain yang berbicara, memanfaatkan informasi yang diterimanya secara efisien. d. Mampu menggunakan pengalaman untuk mengidentifikasi suatu masalah. e. Mampu berprilaku baik dan dapat bekerja sama dengan rekan kerjanya.

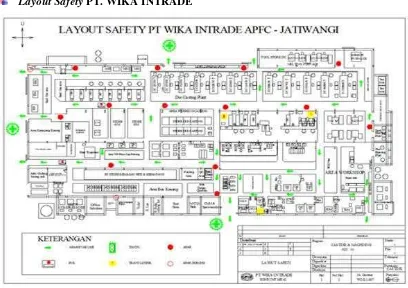

[image:48.612.134.542.358.646.2]Layout Safety PT. WIKA INTRADE

49

Costumer PT. WIKA INTRADE

[image:49.612.140.491.83.361.2]50

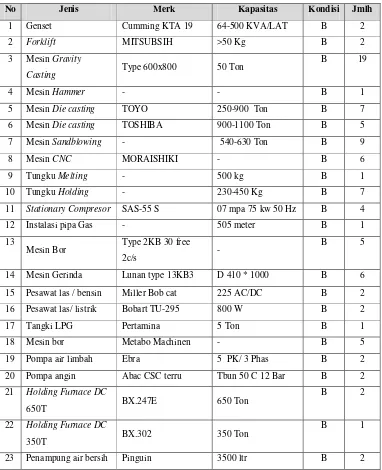

4.1.2. Data Fasilitas Perusahaan

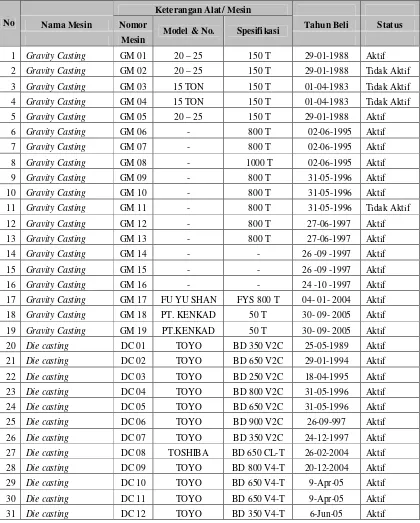

[image:50.612.133.515.187.657.2]Data fasilitas perusahaan merupakan alat pendukung dalam pelaksanaan pemeliharaan di PT. WIKA INTRADE. Adapun data fasilitas yang ada di perusahaan seperti dapat dilihat pada tabel berikut ini:

Tabel. 4.1 Data Fasilitas Perusahan

No Jenis Merk Kapasitas Kondisi Jmlh

1 Genset Cumming KTA 19 64-500 KVA/LAT B 2

2 Forklift MITSUBSIH >50 Kg B 2

3 Mesin Gravity

Casting Type 600x800 50 Ton

B 19

4 Mesin Hammer - - B 1

5 Mesin Die casting TOYO 250-900 Ton B 7

6 Mesin Die casting TOSHIBA 900-1100 Ton B 5

7 Mesin Sandblowing - 540-630 Ton B 9

8 Mesin CNC MORAISHIKI - B 6

9 Tungku Melting - 500 kg B 1

10 Tungku Holding - 230-450 Kg B 7

11 Stationary Compresor SAS-55 S 07 mpa 75 kw 50 Hz B 4

12 Instalasi pipa Gas - 505 meter B 1

13

Mesin Bor Type 2KB 30 free

2c/s -

B 5

14 Mesin Gerinda Lunan type 13KB3 D 410 * 1000 B 6

15 Pesawat las / bensin Miller Bob cat 225 AC/DC B 2

16 Pesawat las/ listrik Bobart TU-295 800 W B 2

17 Tangki LPG Pertamina 5 Ton B 1

18 Mesin bor Metabo Machinen - B 5

19 Pompa air limbah Ebra 5 PK/ 3 Phas B 2

20 Pompa angin Abac CSC terru Tbun 50 C 12 Bar B 2

21 Holding Furnace DC

650T BX.247E 650 Ton

B 2

22 Holding Furnace DC

350T BX.302 350 Ton

B 1

51

Tabel. 4.2 Data mesin unit casting Tahun 2010

No

Keterangan Alat/ Mesin

Nama Mesin Nomor

Model & No. Spesifikasi