SKRIPSI

MESIN FLUIDA

ANALISA SIMULASI PERFORMANSI WET SCRUBBER TERHADAP FILTRASI PARTIKEL 1 - 10μm

PADA INSTALASI INSINERATOR LIMBAH RUMAH SAKIT

OLEH :

NIM : 050421005

DAULAT ALI SATRIA PURBA

PROGRAM PENDIDIKAN SARJANA EKSTENSI DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

SKRIPSI

MESIN FLUIDA

ANALISA SIMULASI PERFORMANSI WET SCRUBBER

TERHADAP FILTRASI PARTIKEL 1 - 10μm

PADA INSTALASI INSINERATOR LIMBAH RUMAH SAKIT

OLEH :

NIM : 050421005

DAULAT ALI SATRIA PURBA

PROGRAM PENDIDIKAN SARJANA EKSTENSI

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Allah SWT, berkat kasih dan hikmat yang diberikan-Nya sehingga penulis dapat menyelesaikan Skripsi ini dengan baik. Skripsi ini adalah salah satu syarat yang harus dipenuhi untuk menyelesaikan Program Studi Strata-1 (S1), di Departemen Teknik Mesin, Fakultas Teknik Universitas Sumatera Utara.

Adapun Skripsi ini diambil dari mata kuliah Mesin Fluida dengan judul ”Analisa Simulasi Performansi Wet Scrubber Terhadap Filtrasi Partikel 1-10μm

pada Instalasi Insinerator Limbah Rumah Sakit”.

Dalam menyelesaikan Skripsi ini, Penulis banyak mendapatkan bantuan dari berbagai pihak, untuk itu Penulis patut mengucapkan terima kasih kepada :

1. Teristimewa kepada kedua orang tua penulis, Ayahanda Zainuddin Syam P, SP. dan Ibunda Maeka S yang telah membesarkan, memberi kasih sayang, perhatian, serta dukungan baik materil serta spiritual.

2. Bapak Ir. Mulfi Hazwi, M.Sc. yang telah meluangkan waktu dan fikiran serta kesabaran dalam membimbing dan mengajar penulis untuk menyelesaikan Skripsi ini.

3. Bapak Dr. Ing. Ir. Ikwansyah Isranuri sebagai Ketua Departemen Teknik Mesin USU, Bapak Tulus Burhanuddin S, ST. MT., sebagai Sekertaris Departemen Teknik Mesin USU.

5. Bapak Ir. Isril Amir dan Bapak Tulus Burhanuddin S, ST. MT. sebagai Dosen Pembanding I dan II, yang telah banyak memberikan arahan dalam penyusunan Skripsi ini.

6. Kedua Kakanda penulis, Parlindungan Ali Sentosa P, ST. dan Monang Ali Wijaya P, ST. serta Adinda Alyani Fadhli P atas dukungan serta motivasinya. 7. Keluarga besar Bapak H. M. Noor. El Husein D, MT atas doa, saran, serta

dukungannya.

8. Seluruh Staff Pengajar dan Pegawai di Departemen Teknik Mesin USU, yang telah mengajar, membimbing, serta membantu penulis dalam menyelesaikan administrasi selama diperkuliahan.

9. Seluruh rekan mahasiswa Teknik Mesin USU, khususnya angkatan 2005 PPSE. 10.Terlebih kepada Pimpinan dan Staff IPAL RSU. Pirngadi Medan, yang telah

memberikan kesempatan kepada penulis untuk melakukan survey lapangan dalam menyelesaikan Skripsi ini.

Penulis menyadari sepenuhnya bahwa Skripsi ini masih belum sempurna, untuk itu penulis mengharapkan saran dan kritik yang bersifat membangun untuk perbaikan Skripsi ini.

Medan, Desember 2009

DAFTAR ISI

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR GAMBAR ... v

DAFTAR TABEL ... vii

DAFTAR GRAFIK... viii

DAFTAR NOTASI ... ix

BAB I PENDAHULUAN 1.1Tinjauan Umum ... 1

1.2Tujuan Penulisan ... 2

1.3Pembatasan Masalah... 2

1.4Metodologi Penulisan ... 3

BAB II T1NJAUAN PUSTAKA 2.1 Polusi Udara ... 4

2.2 Sumber Polusi Udara ... 6

2.3 Fasilitas Penanganan Gas Buang ... 7

2.3.1 Scrurbber ... 7

2.3.2 Instalasi Scrubber ... 8

2.3.3 Klasifikasi Scrubber... 10

2.3.3.1 Dry Scrubber ... 11

2.3.3.2 Wet Scrubber ... 13

2.3.4 Prinsip Kerja Scrubber ... 19

2.3.5 Komponen yang Berhubungan dengan Scrubber ... 21

BAB 3 TINJAUAN THERMODINAMIKA

3.1 Analisa Siklus Wet Scrubber ... 26

3.1.1 Gas Buang Insinerator ... 27

3.1.2 Excess Air Blower ... 32

3.1.3 Air Distribusi ... 35

BAB 4 ANALISA PERFORMANSI 4.1 Analisa Temperatur ... 44

4.2 Analisa Butiran Air dan Partikel ... 45

4.2.1 Kecepatan Rata-rata Butiran Air dan Patikel ... 49

4.2.1.1 Kecepatan Rata-rata Butiran Air ... 49

4.2.1.2 Kecepatan Rata-rata Partikel ... 50

4.2.2 Massa Air Evaporasi ... 52

4.2.3 Analisa Gaya-gaya pada Butian Air dan Partikel ... 55

4.2.3.1 Analisa Gaya-gaya pada Partikel ... 57

4.2.3.2 Analisa Gaya-gaya pada Butian Air ... 58

4.3 Analisa Absobsi Gas ... 62

4.4 Analisa Performansi Filtrasi Partikel ... 67

BAB 5 TINJAUAN PENINGKATAN PERFORMANSI BAB 6 KESIMPULAN DAN SARAN 6.1 Kesimpulan ... 80

6.2 Saran ... 80 DAFTAR PUSTAKA

DAFTAR GAMBAR

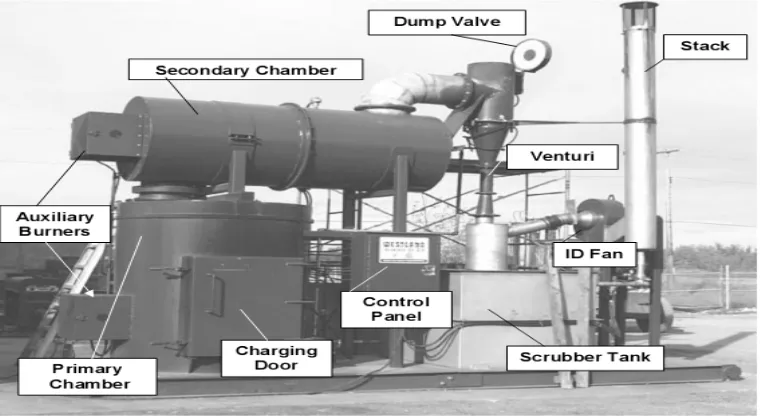

Gambar 2.1 Instalasi Insinerator ... 7

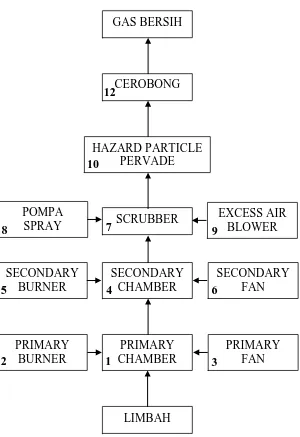

Gambar 2.2 Skema Instalasi Insinerator ... 8

Gambar 2.3 Skema Proses Insinerasi ... 9

Gambar 2.4 Cyclone Separator ... 11

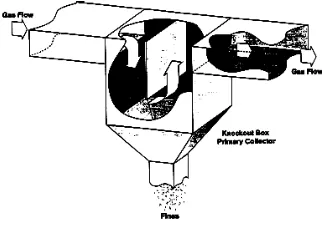

Gambar 2.5 Knockout Box ... 11

Gambar 2.6 Baghouse ... 12

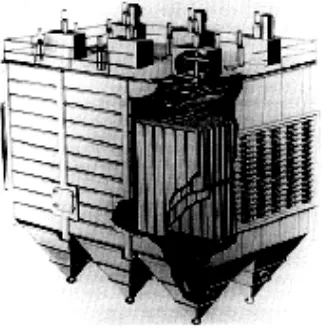

Gambar 2.7 Electrostatic Precipitators (ESPs)... 12

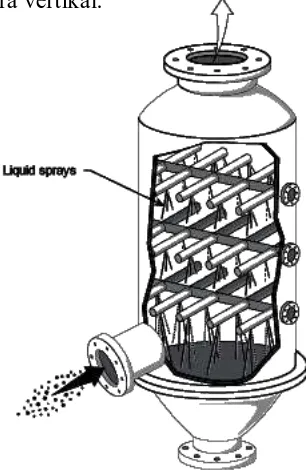

Gambar 2.8 Spray Tower ... 13

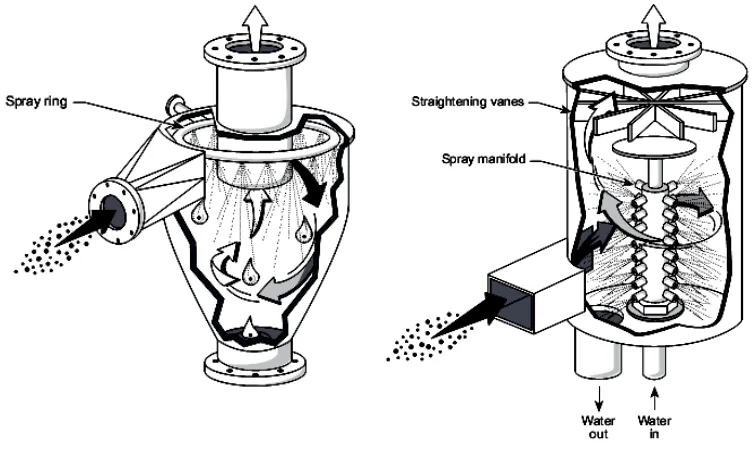

Gambar 2.9 Irrigate Cyclone Scrubber dan Cyclonic Spray Scrubber ... 14

Gambar 2.10 Mechanically Induced Spray Scrubber ... 15

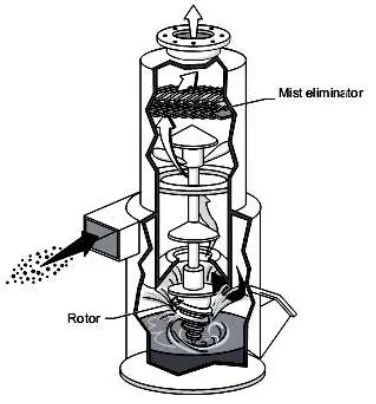

Gambar 2.11 Centrifugal-Fan Scrubber ... 15

Gambar 2.12 Tray Tower ... 16

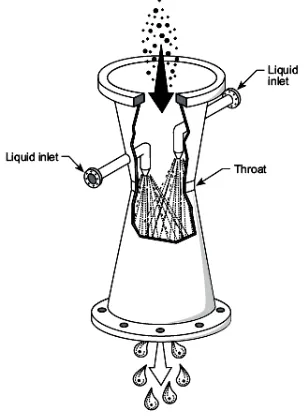

Gambar 2.13 Venturi Scrubber ... 17

Gambar 2.14 Orifice Scrubber ... 18

Gambar 2.15 Prinsip Kerja Dry Scrubber ... 19

Gambar 2.16 Prinsip Kerja Wet Scrubber ... 20

Gambar 2.17 Sentrifugal Fans ... 21

Gambar 2.18 Spray Nozzle ... 23

Gambar 3.1 Skema Kesetimbangan Sistem ... 26

Gambar 3.2 Bagian Sisi Masuk Udara dari Excess Air Blower ... 33

Gambar 3.3 Skema Aliran Air Distribusi ... 35

Gambar 3.5 Tangki Air Distribusi ... 37

Gambar 3.6 Kondisi pada Nozzle ... 40

Gambar 4.1 Proses Impaksi Partikel dengan Butiran Air ... 43

Gambar 4.2 Proses Diffusi Partikel pada Butiran Air ... 43

Gambar 4.3 Skema Kesetimbangan Sistem / Mixing Chamber ... 44

Gambar 4.4 Partikel pada Aliran Fluida ... 46

Gambar 4.5 Gaya-gaya pada Patikel dan Butiran Air ... 56

Gambar 4.6 Total Gaya pada Partikel ... 58

Gambar 4.7 Total Gaya pada Butiran Air ... 60

DAFTAR TABEL

Tabel 3.1 Kondisi fluida-fluida yang bersiklus pada scrubber ... 41

Tabel 4.1 Red, CD, dan v∞ butiran air 150-500μm ... 50

Tabel 4.2 Red, CD, dan v∞ partikel 1-10μm ... 51

Tabel 4.3 Kecepatan rata-rata pasangan acak butiran air dengan partikel ... 52

Tabel 4.4 Massa Air Evaporasi ... 55

Tabel 4.5 Gaya total pasangan acak butiran air dengan partikel ... 62

Tabel 4.6 Persentase dan Massa Emisi Gas Buang Insinberator ... 63

Tabel 4.7 Henry’s Law Constant Emisi Gas Buang Insinerator ... 66

Tabel 4.8 Efisiensi Absorbsi Emisi Gas Buang Insinerator ... 66

Tabel 4.9 Kecepatan Relatif (vtd) ... 71

Tabel 4.10 Renold Number (Re) ... 71

Tabel 4.11 Schmidt Number (Sc) ... 71

Tabel 4.12 Rasio Diameter partikel dengan butiran air (κ) ... 72

Tabel 4.13 S* untuk Nilai Stoke Number (St) ... 72

Tabel 4.14 Stoke Number (St) ... 72

Tabel 4.15 Efisiensi Difusi untuk Pasangan Acak Partikel dengan Butiran Air ... 73

Tabel 4.16 Efisiensi Intersepsi untuk Pasangan Acak Partikel dengan Butiran Air . 73 Tabel 4.17 Efisiensi Impaksi untuk Pasangan Acak Partikel dengan Butiran Air ... 73

Tabel 4.18 Total Efisiensi untuk Pasangan Acak Partikel dengan Butiran Air ... 74

Tabel 5.1 Kecepatan Relatif (vtd) untuk peningkatan vg 50% ... 77

Tabel 5.2 Renold Number (Re) untuk peningkatan vg 50% ... 77

Tabel 5.3 Stoke Number (St) untuk peningkatan vg 50% ... 78

DAFTAR GRAFIK

Grafik 3.1 Faktor Kelebihan Udara ... 28

Grafik 4.1 Fungsi efisiensi berdasarkan ukuran partikel 1-10μm ... 74

Grafik 4.2 Fungsi efisiensi berdasarkan ukuran butiran air 150-500μm ... 75

DAFTAR NOTASI

Simbol Keterangan Satuan

A Luas Penampang m2

AFR Rasio Bahan Bakar dengan udara

a Kecepatan suara m/s

Cc Cunningham Slip Correction Faktor

CD Drag koefisien

cp Kalor spesifik tekanan konstan kJ/kgoK

cv Kalor spesifik volume konstan kJ/kgoK

D Koefisien diffusivitas m2/s

dd Diameter butiran air m

dp Diameter partikel m

FD Drag Force N

Ff Frictional Drag N

Fp Form Drag N

g Gaya grafitasi m/s2

HV Heating Value kJ/kg

M Massa Molar kg/kmol

o

m Laju aliran massa kg/s

P Tekanan kPa

R Konstanta Gas Universal kJ/kgoK

Re Renold number

St Stoke Number

T Temperatur oK

−

T Temperatur rata-rata oK

Usd kecepatan relatif butiran air terhadap aliran gas m/s Usi kecepatan rata-rata partikel pada aliran gas m/s

v Kecepatan aliran fluida m/s

vtd Kecepatan relatif burtiran air pada gas m/s

v∞ Kecepatan rata-rata m/s

v Viskositas kinematik m2/s

o

V Laju aliran volume m3/s

W Gaya Berat N

y Fraksi massa

λ Faktor udara lebih

η Efisiensi

γ Berat spesifik kN/m3

ρ Densitas kg/m3

μ Viscositas absolut Pa.s

η Efisiensi %

ηd Single Drop Eficiency %

κ Rasio Densitas

BAB 1

PENDAHULUAN

1.5Tinjauan Umum

Untuk tiap instalasi pembangkit daya yang prinsip kerjanya berdasarkan pada proses pembakaran, selain menghasilkan energi juga akan menghasilkan emisi pada gas buang dari hasil pembakarannya, pada dasarnya emisi tersebut adalah efek samping dari proses yang diinginkan. Banyak contoh lain yang dapat dilihat memiliki kesamaan misalnya pada instalasi pertambangan, tanur pada instalasi peleburan baja, gas buang dari motor bakar, serta instalasi insinerator untuk pengolahan limbah padat.

Keseluruhan proses yang terjadi diatas menghasilkan material baik itu dalam bentuk cairan, gas ataupun padatan yang kehadirannya tidak dibutuhkan atau memungkinkan untuk menjadi material yang merugikan. Hal tersebut dapat terjadi jika pada prosesnya sistem tersebut tidak berjalan dengan sempurna misalnya pada proses pembakaran, atau juga proses tersebut tanpa bisa dihindari akan menghasilkan efek samping.

Cukup banyak alternatif yang digunakan untuk mengendalikan emisi gas. Pada tinjauan ini dibahas salah satu alat pengendali gas buang instalasi insinerator yaitu scrubber, pada instalasi insinerator limbah padat Rumah Sakit. Konstribusi alat ini secara umum adalah sebagai pengendali partikel, gas dapat larut, serta pengendali temperatur yang dapat dikategorikan dalam arti persamaan prinsip kerja sebuah Mesin Fluida. Berdasarkan hal-hal tersebut diambil topik ini sebagai bahan tulisan untuk Skipsi, yang pada pembahasannya sebagai bahan pertimbangan dan perbandingan diambil dari scrubber pada Instalasi Insinerator di RSU Pirngadi Medan.

1.6Tujuan Penulisan

Adapun tujuan dari penulisan ini adalah untuk memenuhi syarat memperoleh gelar Strata 1 dari Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara, sedangkan tujuan umum penulisan ini adalah :

a. Untuk lebih mengetahui dan memahami aplikasi ilmu yang diperoleh di bangku kuliah.

b. Melakukan simulasi secara teoritis untuk mengkaji perubahan performansi pada instalasi terpasang, yang nantinya dapat dijadikan bahan masukan bagi instansi tekait, atau pihak lain yang membutuhkan.

1.7 Pembatasan Masalah

yang bersirkulasi untuk menganalisa perubahan performansi efisiensi scrubber terpasang. Selanjutnya mengambil kesimpulan dari hasil simulasi yang dilakukan.

1.4 Metodologi Penulisan

Metode yang digunakan dalam penulisan Skripsi ini adalah :

a. Survey lapangan, yakni berupa peninjauan langsung ke lokasi tempat unit tersebut berada.

b. Studi literatur, yakni berupa studi kepustakaan, kajian dari buku-buku, dan tulisan-tulisan yang terkait.

BAB II

T1NJAUAN PUSTAKA

2.1 Polusi Udara

Permasalahan polusi udara sangat dipengaruhi dan berbeda oleh berbagai faktor yaitu tofografi, kependudukan, iklim, cuaca, serta tingkat perkembangan sosial ekonomi dan industrialisasi. Bertambahnya jumlah penduduk akan berbanding lurus dengan peningkatan jumlah limbah, terutama limbah padat. Permasalahan yang menjadi pertimbangan adalah karena limbah yang dibuang sifatnya kontiniu. Penanganan limbah padat dengan proses pembakaran masih merupakan salah satu cara yang efektif saat ini, tetapi akibat dari proses itu juga merupakan sumber utama dari pencemaran udara.

Beberapa parameter pencemar udara yang sering digunakan didasarkan pada baku mutu udara ambien diantaranya Sulfur Oxides (SOx), Combustible, Nitrogen Oxides (NOx), Partikel , Hidro karbon (HC), serta Dioksin dan Furan.

1. Sulfur Oxides (SOx)

Penggolongan dari Sulfur Oxides (SOx) diantaranya adalah SO, S2O, SO2, S3O, SO3, dan SO4. Untuk proses dengan temperatur tinggi SOx yang terbentuk dominan pada ikatan SO2, sedangkan pada temperatur rendah cendrung ke SO3. Mekanisme pembentukan SOx dapat dituliskan dalam dua tahap reaksi sebagai berikut (Lit.12, Hal 497)

S + O2 SO2 2 SO2 + O2 2 SO3 2. Combustible

pembakaran tidak sempurna dari bahan bakar sehingga keseluruhan atom Carbon dan Hidrogen tidak habis terbakar. Sedangkan Volatile Organic Compounds (VOCs) dominan terbentuk akibat pemanasan dari material yang dibakar. Sumber dari VOCs banyak berasal dari golongan Hazarduos Waste yang penggolongannya meliputi Alcohols, Ketones, Esters, dan Aldehydes. Tipikal VOCs meliputi Benzene, Acetone, Acetaldehyde, Cloroform, Toluence, Methanol, dan Formaldehyde.

3. Nitrogen Oxides (NOx)

NOx terbentuk akibat ikatan antara NO pada kandungan udara dengan kadar O2 yang lebih banyak, penggolongannya meliputi Nitrit Oxide (NO), Nitrogen Dioksida (NO2), Nitrous Oxide (N2O), dan Nitrogen Tetraoxide (N2O). Untuk proses pada temperatur tinggi NOx yang terbentuk dominan adalah NO2. 4. Partikel

Banyak terbentuk akibat proses pembakaran material padat, biasa diistilahkan dengan Particulate Matter (PM) atau Fly Ash. untuk partikel yang dihasilkan dari proses pembakaran molekulnya merupakan kandungan High- Molecular-weight Polycyclic Hydrocarbons didefenisikan sebagai Char (arang). Kategorinya didasarkan atas ukuran dimulai dari >1 mikron sampai ukuran maksimum 500 mikron. ukuran partikel yang berbahaya bagi kesehatan adalah antara 0,1-10 mikron.

5. Hidrokarbon (HC)

padatan. Semakin tinggi jumlah atom Karbon, unsur ini akan cenderung berbentuk padatan. Hidrokarbon dengan kandungan unsur C antara 1-4 atom Karbon akan berbentuk gas pada suhu kamar, sedangkan kandungan karbon diatas 5 akan berbentuk cairan dan padatan. HC yang berupa gas akan tercampur dengan gas-gas hasil buangan lainnya. Sedangkan bila berupa cair maka HC akan membentuk semacam kabut minyak, bila berbentuk padatan akan membentuk asap yang pekat dan akhirnya menggumpal menjadi debu. Untuk sifat fisis gas, Hidrokarbon lebih dominan pada ikatan Methane (CH4).

6. Dioksin dan Furan

Adalah segala komponen Carbon-Hidrogen-Oksigen Halogen. Dioksin biasa terbentuk karena pembakaran tidak sempurna dari material yang beraneka ragam, yang tergolong pada bagian dioksin adalah Polyclorinated Dibenzo-p-Dioksin Compounds (PCDD), sedangkan Furan adalah keseluruhan dari Polyclorinated Dibenzofuran Compounds (PCDF).

2.2 Sumber Polusi Udara

Insinerator adalah instalasi yang digunakan untuk pengolahan limbah padat dengan proses pembakaran. Insenerator itu sendiri cukup banyak jenis dan tipenya, perencanaannya bergantung pada karakteristik limbah padat yang akan diinsinerasi. Salah satur gambaran dari instalasi Insinerator seperti diperlihatkan pada gambar berikut

Gambar 2.1 Instalasi Insinerator

2.3 Fasilitas Penanganan Gas Buang

Untuk mengendalikan emisi yang dihasilkan dari proses insinerasi, pada insinerator dipasang fasilitas penanganan gas buang. Instalasi yang sering dijumpai adalah scrubber dan Hazard Particle Pervade.

2.3.1 Scrubber

larut pada air, sehingga pada instalasinya mungkin akan dijumpai beberapa alat pendukung lain yang berhubungan untuk mendistribusikan air.

2.3.2 Instalasi Scrubber

[image:31.595.113.541.274.723.2]Scrubber biasanya dipasang pada bagian lanjutan dari instalasi yang outlet-nya mengeluarkan emisi, dikarenakan instalasinya bertujuan untuk mengendalikan emisi yang keluar dari instalasi tersebut. skema pemasangan scrubber pada insinerator diperlihatkan pada gambar berikut ini

Gambar 2.2 Skema Instalasi Insinerator Primary

Chamber

Secondary Chamber Secondary

Burner

Primary Burner Primary

Fan Secondary

Fan

Excess Air Blower

Scrubber Hazard Particle

Pervade Cerobong

1 2

3

7 6

5

9 10

12

4

8

Tipe ini merupakan tipe insinerator sekali bakar dalam satu kali proses dengan ruang bakar ganda. Skema yang terjadi pada proses ini diperlihatkan pada diagram berikut

Gambar 2.3 Skema Proses Insinerasi

Pada proses insinerasi limbah padat dimasukkan ke ruang bakar utama (1), disini limbah dibakar dengan burner pertama (2) dan kebutuhan udara pembakaran disuplay dari fan pertama (3). Kemampuan insinerator rata-rata mencapai 70% dalam

LIMBAH PRIMARY CHAMBER SECONDARY

CHAMBER SCRUBBER HAZARD PARTICLE

PERVADE CEROBONG GAS BERSIH

PRIMARY FAN SECONDARY

FAN

PRIMARY BURNER SECONDARY

BURNER POMPA

SPRAY

EXCESS AIR BLOWER

1

2 3

4

5 6

7

8 9

proses reduksi massa, 30% dari massa yang tertinggal pada ruang bakar utama berupa material yang tidak habis terbakar serta abu endapan. Gas hasil pembakaran pada ruang bakar utama dibakar kembali pada ruang bakar kedua (4), sama halnya pada ruang bakar pertama, ruang bakar kedua juga dilengkapi dengan burner kedua (5) serta fan kedua (6) untuk proses pembakaran. Dengan proses dua kali bakar ini maka gas-gas karbonisasi yang dihasilkan dari ruang bakar pertama akan habis dibakar pada ruang bakar kedua. Gas hasil pembakaran dari ruang bakar kedua ini selanjutnya diproses ke scrubber (7).

Pada scrubber didistribusikan air (8), dimana digunakan nozzle untuk menghasilkan spray. Fungsinya adalah untuk memfiltrasi partikel, serta sebagai katalis gas-gas emisi hasil pembakaran, juga untuk menurunkan temperatur gas. Partikel berukuran besar yang terikat oleh air akan terpisah dari gas akibat gaya berat atau melekat pada dinding scrubber akibat keadaannya yang menjadi lembab. Pada scrubber juga didisribusikan udara menggunakan blower (9), untuk menambahkan kadar Oksigen serta untuk menambah daya dorong gas agar sampai ke cerobong. Selanjutnya gas tersebut melintasi Hazard Particle Pervade (10) untuk mengabsorbsi gas yang sudah terkatalisir dengan air, juga sebagai absorber partikel yang tidak terfiltrasi pada scrubber. Untuk pengendali tekanan, digunakan cerobong (12) yang juga untuk mengendalikan jangkauan penyebaran gas akhir yang dikeluarkan dari instalasi.

2.3.3 Klasifikasi Scrubber

2.3.3.1 Dry Scrubber

Sesuai dengan sebutannya Dry Scrubber merupakan alat pengendali polusi yang dalam aplikasinya berlangsung dalam proses kering. aplikasi ini lebih dominan hanya untuk pengendali partikel-partikel dalam bentuk padat. Dikarenakan pada proses kerjanya hanya dapat mengendalikan emisi dalam bentuk padatan seperti fly ash (partikel padat). Beberapa tipe dari aplikasi ini diantaranya:

1. Cyclone Separator

Cyclone Separator dikenal juga dengan beberapa sebutan, diantaranya Cyclone Collector, Centrifugal Separator, atau Inertial Separator. Berikut gambaran dari Cyclone Separator.

Gambar 2.4 Cyclone Separator

2. Knockout Box

[image:34.595.245.406.610.725.2]Perbedaan aplikasi ini dengan Cyclone Separator adalah penerapannya terhadap aliran gas seperti terlihat pada gambar berikut ini.

3. Baghouse

[image:35.595.262.390.194.353.2]Baghouse merupakan aplikasi yang penerapannya berdasarkan pada sistem filtrasi dengan menempatkan komponen filtrasi yang desainnya dibuat pada beberapa tingkatan atau lapisan. Gambaran dari Baghouse dapat dilihat pada gambar dibawah ini.

Gambar 2.6 Baghouse

4. Electrostatic Precipitators (ESPs)

ESPs menerapkan aplikasi elektrostatis untuk mengikat partikel dimana pada konsepnya memanfaatkan tenaga listrik yaitu dengan menghasilkan medan listrik untuk mengikat partikel. Gambaran dari ESPs dapat dilihat pada gambar berikut ini.

[image:35.595.269.431.537.701.2]2.3.3.2 Wet Scrubber

Perbedaan yang signifikan antara Wet Scrubber dengan Dry Scrubber adalah adanya fluida cair pada aplikasi kerjanya, fluida cair yang umum digunakan pada Wet Scrubber adalah air. Kelebihan khusus dari penambahan fluida ini adalah pengontrolannya terhadap gas dapat larut seperti SOx dan NOx, yang pada Dry Scrubber emisi ini tidak dapat dikontrol dengan baik oleh sistem tersebut. Kelebihan lainnya adalah sebagai pengendali temperatur, dikarenakan pada prosesnya terjadi penggabungan antara 2 jenis fluida dengan perbedaan temperatur yang signifikan. Klasifikasi dari tipe Wet Scrubber ini cukup banyak, beberapa dari pembagiannya diantaranya :

1. Spray Tower

[image:36.595.234.387.478.713.2]Tipe paling sederhana dari Wet Scrubber adalah Spray Tower, partikel yang ikut mengalir bersama aliran gas disemprot dengan air menggunakan nozzle. konstruksi tipe ini bisa ditempatkan secara horizontal atau vertikal. Berikut ini contoh dari Spray Tower dengan pemasangan secara vertikal.

Efisiensi filtrasi partikel untuk tipe ini berdasarkan ukuran partikel yang ada pada aliran gas. Untuk ukuran partikel > 5μm bisa mencapai 90%, 3 – 5μm antara 60 – 80%, dan < 3μm dibawah 50%. Sistem ini memiliki aplikasi L/G ratio sekitar 20 gal/ 1000 ft3 dengan aliran gas yang mengalir sekitar 1 – 47 m3/s atau (1500 – 100.000 cfm).

2. Cyclonic Spray

[image:37.595.121.498.493.720.2]Perbedaan antara Cyclonic Spray dengan Spray Tower adalah dari segi konstruksi pada bagian aliran udara masuk ke Scrubber. Cyclonic Spray memiliki konstruksi bagian inlet gas yang dibuat pada posisi tangensial terhadap silinder Scrubber sehingga gas yang masuk akan mengalami aliran turbulen sehingga alirannya akan bersinggungan dengan dinding silinder Scrubber. Hal ini mengakibatkan gas yang mengalir bertambah kecepatan alirannya. Sedangkan air yang disemprotkan berasal dari nozzle yang ditempatkan pada bagian tengah atas konstruksi inlet atau dari pipa yang ditempatkan ditengah sepanjang Scrubber. Berikut beberapa tipe dari Cyclonic Spray.

Efisiensi aplikasi untuk tipe ini lebih baik dibandingkan dengan Spray Tower. Efisiensinya mencapai 95% untuk ukuran partikel > 5μm dan untuk ukuran sub mikron antara 60 – 75%.

3. Dynamic Srubber

Dynamic Scrubber atau sering disebut dengan Mechanically-Aided Scrubber atau Disintegrator Scrubber memiliki rotor pada konstruksinya yang fungsinya untuk mengarahkan aliran gas serta partikel hasil filtrasi.

[image:38.595.254.442.292.494.2]Gambar 2.10 Mechanically Induced Spray Scrubber

Rotor yang ada pada scrubber digerakkan oleh motor listrik dengan penempatan rotor bisa ditempatkan diluar atau didalam konstruksi. Tipe ini lebih effisien digunakan untuk filtrasi partikel berukuran < 1μm dan penggunaannya untuk aliran gas 1.000 – 5.000 cfm.

4. Tray Tower

[image:39.595.284.441.360.611.2]Tray Tower Scrubber atau Plate Tower Scrubber merupakan scrubber vertikal yang dilengapi dengan beberapa pelat berlubang yang ditempatkan secara horizontal pada bagian dalamnya. Gas yang mengalir dari bagian bawah Scrubber akan melintas dari lubang-lubang yang ada pada setiap pelat yang digenangi oleh aliran air yang mengalir dari bagian atas scrubber. Berikut gambar dari Tray Tower.

Gambar 2.12 Tray Tower

cfm dengan L/G ratio lebih kecil dibandingkan dengan Spray Tower dan Ventury Scrubber.

5. Ventury Scrubber

[image:40.595.253.407.317.525.2]Pada tipe ini konstruksinya mengalami pengecilan diameter lalu pembesaran kembali. Bagian yang memiliki diameter terkecil disebut throat, dengan adanya throat aliran gas akan mengalami proses pencekikan, sehingga akan terjadi tumpukan partikel pada bagian tersebut.. Aliran air ditempatkan untuk menggenangi dan mengalir melalui throat seperti diperlihatkan pada gambar berikut ini.

Gambar 2.13 Venturi Scrubber

Kecepatan aliran gas dengan kondisi pencekikan pada bagian throat menghasilkan efisiensi tinggi pada tipe ini yaitu antara 70 – 99% untuk partikel berukuran > 1μm tetapi hanya > 50% untuk ukuran partikel sub mikron.

6. Orifice Scrubber

partikel akan mengendap sedangkan untuk partikel berukuran lebih kecil pada kondisi basah partikel akan melekat dan jatuh pada pelat penghantar dan mengalir kembali ke genangan air. Beberapa tipe dirancang dengan pelat penghantar yang dapat disetel kemiringannya agar kecepatan aliran partikel dapat dikendalikan. Untuk membuang endapan sistem ini menggunakan proses mekanik yang dibuat pada bagian bawah genangan air. Endapan tersebut dibuang dengan penghantar yang aplikasinya seperti conveyor ke bagian luar scrubber. Tipe ini mampu menampung aliran gas diatas 50.000 cfm. Seperti terlihat pada gambar dibawah ini.

Gambar 2.14 Orifice Scrubber

2.3.4 Prinsip Kerja Scrubber

Prinsip kerja Scrubber terbagi atas dua bagian penting yaitu proses yang terjadi terhadap parikel serta proses yang terjadi terhadap gas. Pada kondisi ini Dry Scrubber tidak memiliki dampak terhadap proses pengendalian gas dikarenakan karakteristiknya difokuskan hanya untuk pengendali partikel padatan. Pada Dry Scrubber prinsip kerja srubber adalah dengan mengendalikan aliran gas yang mengandung partikel padat atau langsung memfiltrasi aliran gas.

Beberapa cara yang digunakan untuk mengendalikan aliran gas diantaranya dengan mengubah sifat aliran gas tersebut dari aliran laminar menjadi aliran turbular, hal ini akan berakibat terhadap kecepatan aliran partikel padat yang teoritisnya partikel padat yang terdapat pada gas akan mengalami dampak impacition atau bantingan lebih besar dibandingkan yang dialami gas itu sendiri. Cara lainnya yaitu dengan mematahkan aliran gas, partikel akan mengalami impaction berupa benturan secara langsung pada bagian bagian pembatas. Cara paling sederhana adalah dengan memfiltrasi langsung aliran gas, dimana partikel padat akan tertinggal pada media filtrasi. Untuk lebih jelasnya proses kerja pada Dry Scrubber diperlihatkan pada gambar berikut ini.

Efisiensi pengumpulan partikel pada Wet Scrubber lebih baik dibandingkan Dry Scrubber, karena Wet Scrubber mampu menangkap partikel dengan ukuran yang lebih kecil serta mampu mengikat emisi dalam bentuk gas. Pada Wet Scrubber prinsip kerjanya adalah dengan mengalirkan fluida cair pada aliran gas, sehingga gas yang mengalir akan difiltrasi oleh fluida cair tersebut. Beberapa cara yang ada pada Wet Scrubber untuk sistem distribusi fluida cair diantaranya adalah dengan proses atomizing, proses ini mengatomisasi fluida cair menjadi partikel-partikel yang didistribusikan dalam jumlah banyak sehingga sistem filtrasi terjadi secara merata. Terdapat 3 tipe berdasarkan arah aliran gas dan air yang bersiklus yaitu Countercurrent, Crosscurrent, dan Cocurrent.

[image:43.595.112.561.458.681.2]Cara lain adalah dengan mengalirkan gas melalui genangan fluida cair, dengan proses ini partikel akan melekat dan mengendap pada genangan air. Berikut gambaran dari proses kerja Wet Scrubber.

2.3.5 Komponen yang Berhubungan dengan Scrubber

Dalam aplikasinya terhadap suatu instalasi banyak komponen lainnya yang terpasang untuk melengkapi sistem scrubber itu sendiri. Komponen-komponen itu dipasang dan disesuaikan dengan tipe scrubber yang ada pada instalasi tersebut. Pada dasarnya komponen yang berhubungan dengan Wet Scrubber lebih banyak dibandingkan pada Dry scrubber hal ini sejalan dengan jumlah jenis fluida yang ada pada sistem.

1. Fans (Kipas atau Blower)

Tujuan pemasangan fans pada instalasi ini adalah untuk mendistribusikan gas. Tipe yang umum digunakan adalah sentrifugal fans dimana gas yang mengalir masuk dari bagian samping dan keluar pada sudut 90o sisi masuknya. Sentrifugal fans itu sendiri memiliki beberapa klasifikasi diantaranya adalah Forward-curved, Backward-curved, Radial, dan Airfoil dimana klasifikasi ini didasarkan pada bentuk sudu yang terpasang seperti diperlihatkan pada gambar dibawah ini

Pemasangannya pada scrubber dapat diletakkan sebelum atau setelah scrubber, pemilihannya berdasarkan kondisi yang dibutuhkan, terhadap instalasi utama. Pada posisi sebelum scrubber gas yang didistribusikan oleh fans dominan bersifat kering tetapi dalam kondisi kotor dan bertemperatur relatif tinggi, umum dipasang karena gas memerlukan tekanan dorong ke bagian scrubber.

Sedangkan pada posisi setelah Scrubber dominan beroperasi pada kondisi keadaan gas yang lebih lembab dikarenakan terdapat penambahan komponen fluida cair. Relatif digunakan untuk proses pengisapan gas dari scrubber ke instalasi berikutnya. Hal-hal diatas tersebut menjadi dasar untuk pemilihan jenis dan material dari fans yang akan digunakan.

2. Instalasi Saluran Gas (Duct)

Instalasi duct disini adalah untuk saluran pendistribusian gas, dimana konstruksinya disesuaikan berdasarkan instalasi utama menuju dan dari scrubber. Ukurannya akan menentukan debit gas yang diproses serta kesesuaiannya terhadap scrubber baik itu untuk kondisi bagian inlet gas ataupun outlet gasnya.

3. Pompa dan Pemipaan

Pompa yang terpasang disini adalah untuk mendistribusikan fluida cair menuju scrubber, aplikasinya dapat dilihat pada tipe Wet Scrubber dikarenakan pada umumnya fluida tersebut harus dalam kondisi bertekanan sebagai syarat atomisasi serta kondisi penempatan scrubber yang lebih tinggi dari pada bak penampung.

4. Atomzier/Nozzle Spray

partikel dalam jumlah cukup banyak. Beberapa jenis yang digunakan untuk scrubber ini diantaranya Rotary Atomizer, Two- fluid Nozzle, serta Impingment Spray-Nozzle, untuk lebih jelasnya dapat dilihat pada gambar dibawah ini

Gambar 2.18 Spray Nozzle

2.3.6 Performansi Wet Scrubber

Pencapaian target performansi (unjuk kerja) merupakan hal utama dibuatnya suatu instalasi. Untuk mendapatkan nilai performansi pada aplikasi scrubber terdapat beberapa hal yang menjadi tinjauan utama, analisa tersebut meliputi :

1. Perbandingan Air dengan Gas

2. Kecepatan dan Tekanan

Kecepatan dan tekanan fluida, dengan meningkatkan kecepatan antara aliran gas dan tetesan cairan mengakibatkan pertambahan kecepatan terhadap gerakan partikel. Dikarenakan filtrasi terjadi secara impact, sehingga faktor tersebut akan menambah efisiensi persatuan waktu. Beberapa cara yang dapat dilakukan untuk mempengaruhi kecepatan aliran diantaranya memperkecil dimensi penampang aliran atau menginjeksikan fluida secara berlawanan arah.

3. Jumlah dan ukuran partikel yang didistribusikan

Jumlah dan ukuran partikel yang didistribusikan pada gas menentukan kemampuan filtrasi dari scrubber. Kemampuan scrubber untuk mengurangi jumlah partikel pada bagian keluaran adalah dasar penentuan efisiensi dari scrubber. Jumlah partikel yang dimuat pada aliran gas akan menentukan L/G ratio, sebab semakin banyak partikel yang dimuat maka cairan yang harus didistribusikan juga harus ditambahkan volumenya.

4. Temperatur dan kelembaban

Temperatur dan kelembaban pada proses selain untuk menentukan kondisi fluida juga untuk menentukan material serta konstruksi yang akan digunakan pada scrubber. 5. Waktu filtrasi

Waktu yang dibutuhkan oleh cairan untuk memfiltrasi gas sangat menentukan dimana semakin lama waktu tersebut maka efisiensi filtrasi serta dampak lain yang terjadi seperti penurunan temperatur gas akan semakin tinggi.

6. Ukuran tetesan air distribusi

Udara Gas Buang

Incinerator

Air Gas bersih

Air Kotor BAB 3

TINJAUAN THERMODINAMIKA

3.1 Analisa Siklus Wet Scrubber

[image:50.595.155.449.385.700.2]Secara garis besar tinjauan siklus untuk Wet Scrubber adalah berdasarkan fluida-fluida yang bersiklus, instalasi Wet Scrubber memuat karakteristik fluida-fluida yang lebih kompleks dibandingkan Dry Scrubber. Untuk tinjauan tersebut hal-hal yang menjadi pedoman diantaranya adalah karakteristik fluida sebelum proses, saat proses, dan sesudah proses. Adapun skema dari proses-proses sirkulasi fluida pada wet scrubber dapat dilihat pada gambar berikut (diambil dari gambar 2.2)

3.1.1 Gas Buang Insinerator

Gas panas yang masuk ke scrubber adalah gas panas hasil pembakaran dari ruang bakar insinerator,

TRB2 = Tgas buang insinerator = 1100 oC ……….…...…(Data) dengan luas penampang bagian sisi masuk scrubber adalah,

A = 2

4d

π dimana, d = 0,75 m ………...(Data)

= 0,442 m2

Berdasarkan kesetinbangan massa, min = mout

massa yang masuk ke ruang bakar insinerator adalah mlimbah + (mbahan bakar + mudara pembakaran)+ mudara air fan

mlimbah = kapasitas insinerator = 60 kg/jam ………..(Data) konsumsi bahan bakar = 60 ltr/4 jam (untuk 2 ruang bakar) .………...…(Data) bahan bakar yang digunakan adalah solar (C16H34), dengan konsumsi bahan bakar rata-rata 60 liter/4 jam untuk 2 ruang bakar, maka:

o f

V = 15 ltr/jam = 15.10−3 m3/jam

Untuk C16H34 dengan nilai ON-30, dan kondisi kandungan udara terdiri dari 21%O2 + 79%N2. Reaksi stokiometri dengan kondisi udara pembakar 21%O2 + 79%N2 dengan aditif C10H11 adalah sebagai berikut (Lit.13, Hal.38)

Sehingga, perbandingan udara dengan bahan bakar adalah

0,3C16H34 + 0,7C10H11 + 16,275O2 + 0,79N2 11,8CO2 + 8,95H2O + 0,79N2 B.bakar Udara

AFR = 34 16 2 2 3 , 0 79 , 0 275 , 16 H C N O + = ) 34 . 1 ( 3 , 0 ) 16 . 12 ( 3 , 0 ) 2 . 14 ( 79 , 0 ) 2 . 16 ( 275 , 16 ++ = 8 , 67 12 , 542

AFRteo = 7,996 kg udara/kg bahan bakar

Faktor excess air untuk temperatur pembakaran rata-rata pada 2 ruang bakar adalah

2

2

1 RB

RB T

T +

dimana, TRB1

−

= 825 oC

2

RB

T− = 1100 oC ……….………..…(Data)

−

[image:52.595.172.495.472.674.2]T = 962,5 oC , dengan temperatur udara luar yang disuplai 30oC, berdasarkan grafik berikut

λ =

teo teo akt

AFR AFR AFR −

AFRakt = (λ.AFRteo) + AFRteo

= 29,59 kg udara/kg bahan bakar

densitas solar, ρf = 852,5 kg/m3, …….………...………….(Lamp.1) berdasarkan

o m = ρ

o V Keterangan:

o

m : Laju aliran massa (kg/s)

ρ : Densitas (kg/m3) o

V : Laju aliran volume (m3/s) maka, f

o m = ρf

o f

V

= 852,5. 15.10−3 = 12,7875 kg/jam

a o

m = 12,7875.29,59 = 378,38 kg/jam

Massa udara yang disuplai dari Air fan primer dan sekunder, berdasarkan

Kapasitas Air fan = 23 m3/menit ………..(Data) = 0,383 m3/s

berdasarkan tabel (Lamp.4), setelah diinterpolasi, ρudara@T30oC = 1,1514 kg/m

3

Maka: o m = ρ

o V

Total udara yang disuplai oleh Air fan pada RB1 dan RB2 adalah o

m = 2.0,441 = 0,882 kg/s = 3175,1 kg/jam

Effisiensi reduksi massa insinerator rata-rata mencapai 70% (lit.2, hal.1), maka massa limbah yang masuk ke scrubber adalah

bah o

mlim = 60.70%

= 45 kg/jam

Sehingga massa gas buang insinerator keseluruhan yang masuk ke scrubber adalah

T o

m = 45 + 12,7875 + 378,38 + 3175,1 = 3611,27 kg/jam

= 1,003 kg/s

Tekanan gas masuk scrubber adalah berdasarkan tekanan pada ruang bakar, TRB1 = 825oC

PRB1 = -150 mmH2O [Pgauge] = - 150.9,807 = -1,471 kPa ……….……..…..(Data) = Patm + Pgauge

= 99,83 kPa

Berdasarkan perbandingan temperatur antara ruang bakar 1 dan ruang bakar 2, dimana persentase kenaikan temperatur adalah sebanding dengan persentase kenaikan tekanan (Lit. 3, Hal. 101), sehingga berdasarkan

Persentase peningkatan temperatur adalah

ΔTg =

−

825 825 1100

x100%

= 33,33%

Maka perubahan tekanan dengan kenaikan sebesar 33,33% adalah PRB2 = PRB1 + (33,33%.P1)

= 99,83 + (0,3333.99,83) = 133,107 kPa

Berdasarkan PV = mRT

Maka o V =

P RT m

o

R = Konstanta gas, berdasarkan k = 1,33 ………...(Lit. 4, Hal. 835) nilai Heating Value Gas Buang Insinerator diambil

1000 Btu/lb gas buang ……….………..………….(Lamp. 6) HV = 1000.1,055/0,454

= 2323,79 kJ/kg gas buang

Dengan laju aliran massa gas buang insinerator, o

m = 1,003 kg/s maka HV = 2323,79.1,003

= 2330,76 kJ/s

Untuk aliran tanpa kerja, HV = ΔQ,

HV = ΔQ = mcp T

o

∆ ………..(Lit. 5, Hal. 156)

dimana, ΔT = T2 – T1 Keterangan

T1 = Temperatur standart (25oC) o

m = Laju aliran massa gas (kg/s) cp = Kalor spesifik tekanan konstan (kJ/kgoK)

Sehingga cp =

) 298 1373 .( 003 , 1 73 , 2330 −

= 2,16 kJ/kgoK

k = cp/cv, dan R = cp - cv , maka R = cp – (cp/k) R = 2,16 – 1,264 = 0,536 kJ/kgoK

maka o V =

107 , 133 1373 . 536 , 0 . 003 , 1

= 5,55 m3/s

Sehingga ρ = o o

V m

= 0,181 kg/m3

Kecepatan aliran gas berdasarkan luas penampang sisi masuk, d = 0,75 m

maka v = o

V /A , A = 0,442 m2 = 12,56 m/s

3.1.2 Excess Air Blower

Untuk mendistribusikan gas ke cerobong asap digunakan blower, blower yang digunakan adalah blower sentrifugal

Kapasitas : 30 m3/menit : 0,5 m3/s

Diameter sisi keluaran 3” ………...………(Data) o

m = ρ o

V ,

C T udara@ 30o

0,

0642 m

1 2

0,5 m 0,5 m

1,608 m

0,

75 m

h o

m = 1,1514.0,5 = 0,576 kg/s

[image:57.595.195.478.182.490.2]berdasarkan konstruksi bagian sisi masuk udara pada scrubber, (diambil dari gambar 2.2)

Gambar 3.2 Bagian Sisi Masuk Udara dari Excess Air Blower

Kecepatan udara pada sisi keluaran blower adalah

vout =

A V

o

dimana A = 2

4 d

π , d = 0,0642 m

A= 0,00324 m2 vout =

00324 , 0

5 , 0

Tekanan udara pada sisi keluar blower berdasarkan ΔPBlower, maka dengan kenaikan tekanan melintasi blower

Berdasarkan Wsf = f o

P v m

η∆ ………(Lit. 5, Hal. 99)

Keterangan Wsf = Daya blower (W)

o

m = Laju aliran massa (kg/s)

ηf = Efisiensi blower (diambil 90%)

ΔP = Kenaikan tekanan melintasi blower (Pa) v = volume spesifik fluida (m3/kg) berdasarkan ρudara@T30oC = 1,1514 kg/m

3

, v = 0,869 m3/kg

Maka ΔP =

869 , 0 . 576 , 0 9 , 0 . 4 , 0

= 0,18 kPa Sehingga tekanan fluida keluar

Berdasarkan ΔP = Pout – Pin , dengan Pin (tekanan udara luar) = 101,301 kPa Pout = 101,481 kPa

Tekanan merata pada titik 2, berdasarkan

P2 = P1 +

2 1

ρ (v12 – v22) + ρgh ………..…….…(Lit. 6, Hal. 22)

Kecepatan aliran udara pada titik 2, berdasarkan

v2 =

2

A V o

dimana A2 = 2

4 d

π , d = 0,75 m

A2= 0,442 m2

v2 = 442 , 0 5 , 0

h, berdasarkan konstruksi

h = 0,5-(0,75/2) + 0,5-0,0381 = 0,5869 m

maka:

P2 = 101481 +

2 1

1,1514 (154,322-1,1312) + 1,1514.9,81 (-0,5869)

= 115,183 kPa

3.1.3 Air Distribusi

[image:59.595.231.419.412.546.2]Air didistribusikan oleh pompa dari tangki tampung, ketinggian air pada tangki 1m dengan kapasitas pompa 10 galon/jam yang didistribusikan melalui pipa berukuran 1 inchi seperti terlihat pada gambar berikut ini

Gambar 3.3 Skema Aliran Air Distribusi o

V = 10 galon/jam ……….(Data)

= 10.

60 1

.6,309.10-5 m3/s

= 1,052.10-5 m3/s

Sehingga laju aliran massa air distribusi o

m = ρ o

V ,

C T air@ 30o

ρ = 996 kg/m3

Pipa 1inchi

2,4 m

o

m = 996.1,052.10-5 = 0,0105 kg/s

Dengan kecepatan aliran fluida pada pipa berdasarkan luas penampang pipa, berdasarkan standart ASME/ANSI B36.19 schedule 40 ………..(Lamp.2)

do = 33,401 mm, di = 26,645 mm sehingga luas penampang sisi bagian dalam pipa

Ai =

2

4di

π = 0,56.10-3 m2

vi = i o

A V

= 3

5

10 . 56 , 0

10 . 052 , 1

− −

= 1,88.10-2 m/s

Pada ujung pipa terpasang nozzle, konstruksi dan ukuran nozzle yang terpasang diperlihatkan pada gambar berikut

Gambar 3.4 Nozzle Air Distribusi

Dengan ukuran nozzle din = 5 mm

dout = 10 mm ……….(Data)

maka luas penampang sisi masuk dan keluaran nozzle A1 =

2

4din

π = 1,96.10-5 m2

A2 = 2

4dout

π = 7,85.10-5 m2

Selisih tekanan melintasi pompa

ΔP = 1,1 kg/cm2 ………...(Data)

ΔP = 1,1.98,07 = 107,877 kPa P2 – P1 = 107,877 kPa P2 = (P1 + 107,877) kPa

Tekanan fluida pada sisi masuk pompa berdasarkan kecepatan aliran pada pipa sisi masuk pompa, dimana ukuran pipa pada sisi masuk adalah sama dengan ukuran pipa pada sisi keluaran

din = dout = 26,645 mm

Karena perubahan suhu atau volume melintasi pompa diasumsikan kecil atau boleh diasumsikan konstan, maka

1

o

V = 2

o V =

o V

Maka, kecepatan fluida pada sisi masuk pompa berdasarkan

1

o

V A1 = 2

o

[image:61.595.112.502.523.739.2]V A2, dimana, A1 = A2 Sehingga, v1 = v2 = v = 1,88.10-2 m/s

Gambar 3.5 Tangki Air Distribusi

1,88.10-2 m/s

1m Air Pipa 1 inchi

Tekanan fluida pada pipa sisi masuk berdasarkan

P = γ (H – v2/2g – z) ………...…..(Lit. 6, Hal.23) Keterangan:

P : Tekanan fluida (kPa)

γ : Berat spesifik (kN/m3),

C T air@ 30o

γ = 9,77 kN/m3 (Lamp. 3)

v : Kecepatan aliran fluida (m/s) maka

P = 9,77(1 – (1,88.10-2 )2/2.9,81 – 0) = 9,77 kPa

Sehingga tekanan fluida pada bagian sisi keluaran pompa adalah P2 – P1 = 107,877 kPa

P2 = 107,877 + 9,77 = 117,647 kPa

tekanan fluida pada ujung pipa berdasarkan

P2’ = P2 +

2 1

ρ (v12 – v22) + ρgh………..….…(Lit. 6, Hal. 22)

dengan kondisi pada pipa dimana kecepatan fluida pada pipa konstan, maka P2’= P2 + ρgh ρair@T30oC = 996 kg/m

3

…..……..(lamp. 3) = 117647 + 996.9,81.(-2,4)

= 94,197 kPa

Tekanan fluida pada sisi masuk nozzle adalah tekanan pada kondisi stagnasi

Ps = P0

1 2

2 1 1

−

+ − kk

o

k

Keterangan

Ps = Tekanan fluida pada titik stagnasi (kPa) P0 = Tekanan awal fluida (kPa) M = Bilangan mach

v = Kecepatan (m/s)

a = Kecepatan suara (m/s)

berdasarkan, k = cp/cv dan cp – cv = R

Rair = 0,4615 kJ/kgoK……….(Lamp. 5) cp = 4,18 kJ/kgoK

Maka k = R c c p p − = 4615 , 0 18 , 4 18 , 4 −

= 1,124 kJ/kgoK

Mo = vo/ao ,dimana ao = kRT = 1,124.461,5.(30+273) = 396,45 m/s = 1,88.10-2 /396,45

= 4,74.10-5

Ps = 94197

1 124 , 1 124 , 1 2 5 2 1 124 , 1 ) 10 . 74 , 4 ( 1 − − + −

= 94,197 kPa

Temperatur pada kondisi stagnasi

Ts = T1+ p c v 2 2 1

………..………...(Lit. 4, Hal 834) Keterangan

Ts = Temperatur pada titik stagnasi (oK)

v1 = Kecepatan awal (m/s) cp = Kalor spesifik tekanan konstan (kJ/kgoK) cp air pada T 30oC = 4,18 kJ/kgoK

maka

Ts = 303 +

4180 . 2

) 10 . 88 , 1

( −2 2

= 303 oK

Kondisi fluida pada sisi masuk nozzle P1 = Ps = 94,197 kPa

v1 = o

V /A , dimana Ain = 1,96.10-5 m2 = 1,052.10-5 / 1,96.10-5

= 0,537 m/s

Ma1 = v1/a1 , a1 = kRT1 = 1,124.461,5.303 = 396,45 m/s = 0,537/396,45

= 0,0014

Gambar 3.6 Kondisi pada Nozzle

Kecepatan fluida pada titik 2 berdasarkan luas penampang v2 =

o

V /Aout , dimana Aout = 7,85.10-5m2 = 1,052.10-5 / 7,85.10-5

= 0,134 m/s

Shock wave

untuk sisi diverging

( )

( )

1 /2 1 2 / 1 1 2 2 2 1 1 2 − + − + = k M k M T T aa ……….(Lit. 4, Hal 855)

Ma2 = v2/a2 , a2 = kRT2 = 1,124.461,5.303 = 396,45 m/s = 0,134/396,45

= 0,00034 T2/T1 = 0,998 T2 = 303.0,988 = 302,4 oK Berdasarkan

1 2

P P

= 2

2 2 1 1 1 a a kM kM +

+ ………...(Lit. 4, Hal. 855)

P2 = 94,197

(

)

(

)

+ + 2 2 00034 , 0 124 , 1 1 0014 , 0 124 , 1 1= 94,1972 kPa

Maka dari data hasil perhitungan diatas, kondisi fluida-fluida yang bersiklus pada scrubber adalah

Tabel 3.1 Kondisi fluida-fluida yang bersiklus pada scrubber

No Fluida

o

m ρ

o

V T P v

(kg/s) (kg/m3) (m3 /s) (oC) (kPa) (m/s) 1 Gas Buang

Insinerator 1,003 0,181 5,55 1100 133,107 12,56 2 Excess Air

Blower 0,576 1,1514 0,5 30 115,183 1,131

BAB 4

ANALISA PERFORMANSI

Berdasarkan desain dan karakteristiknya wet scrubber dirancang untuk memfiltrasi partikel, gas, ataupun partikel dan gas sekaligus. Performansi wet scrubber adalah berdasarkan kemampuannya dalam menangkap partikel ataupun mengabsorbsi gas. Proses filtrasi partikel pada wet scrubber adalah menangkap partikel yang terdapat pada gas dengan menggunakan butiran air sebagai fluida pengikatnya yang kemudian memisahkannya dari aliran gas. Untuk ukuran partikel itu sendiri disimbolkan dengan PM (Particulate Matter) dengan identifikasi berdasarkan diameter partikel disimbolkan dengan PM2,5 berarti partikel dengan diameter aerodinamik 2,5μm, PM10 berarti partikel dengan diameter aerodinamik 10μm.

Kategori partikel berdasarkan ukuran diameternya dikategorikan atas ukuran kecil dan ukuran besar dimana PM2,5 dikategorikan sebagai partikel berukuran kecil, dan PM10 dikategorikan partikel berukuran besar (Lit. 7, Hal. 2-4).

Gambar 4.1 Proses Impaksi Partikel dengan Butiran Air

Sedangkan partikel berukuran sangat kecil < 0,1μm bergerak secara acak pada aliran gas, dan saat partikel bersinggungan dengan butiran air terjadi proses pengikatan dimana partikel mengalami difusi dan masuk ke dalam butiran air, untuk partikel berukuran < 0,1μm proses koleksi utama adalah difusi, proses difusi diperlihatkan pada gambar berikut,

Gambar 4.2 Proses Diffusi Partikel pada Butiran Air

Proses filtrasi pada scrubber adalah berdasarkan proses percampuran antara fluida-fluida yang berproses pada mixing chamber, adapun fluida-fluida yang berproses diperlihatkan pada gambar berikut

Gambar 4.3 Skema Kesetimbangan Sistem / Mixing Chamber

Untuk menganalisa kesetimbangan dapat dianalisa dari proses kesetimbangan energi yang terjadi berdasarkan persamaan energi pada sistem.

4.1 Analisa Temperatur

Temperatur rata-rata pada scrubber adalah berdasarkan pencampuran antara gas buang insinerator, excess air blower, dan air distribusi.

Kesetimbangan energi antara gas buang dengan excess air blower, berdasarkan

(

1)

1

1 T T

c

m p f

o

− + 4

(

4)

4 T T

c

m p f

o

− = 0 , ………...(Lit. 4, Hal. 191)

cp udara pada T 30oC, cp4 = 1,007 kJ/kgoK, maka

Mixing Chamber

Udara dari Blower (0,576 kg/s)

[4] Air bersih (0,0105 kg/s)

[3]

Air Kotor

[2]

[1] Gas Buang Insinerator (1,003 kg/s)

Gas bersih

1,003.2,16

(

Tf −1373)

+ 0,576.1,007(

Tf −303)

= 0 Tf = 1147,56 oK = 874,56 oCKesetimbangan energi dengan air distribusi, berdasarkan

(

f m)

pm m o

T T c

m − + m3cp3

(

Tf T3)

o

− = 0

dimana, m

o

m = mgas buang + mudara excess air blower

= 1,003 + 0,576

= 1,579 kg/s

cpm = Σyicpi dimana, y1 = 1,003/1,579 = 0,64 y4 = 0,576/1,579 = 0,36 maka cpm = 0,64.2,16 + 0,36.1,007

= 1,74 kJ/kgoK

sehingga m pm

(

f m)

oT T c

m − + m3cp3

(

Tf T3)

o

− = 0 cp3 = cp air pada T 30oC

= 4,18 kJ/kgoK 1,579.1,74

(

Tf −1147,56)

+ 0,0105.4,18(

Tf −302,4)

= 0Tf = 1133,86 oK = 860,86oC

Sehingga temperatur rata-rata campuran fluida pada scrubber adalah 1133,86oK (860,86oC)

4.2 Analisa Butiran Air dan Patikel

4.2.1 Kecepatan Rata-rata Butiran Air dan Patikel

Analisa kecepatan rata-rata butiran air dan partikel berdasarkan pada kondisi aliran fluida, serta kecepatan awal dari butiran air dan partikel tersebut. fluida disini merupakan campuran antara gas buang insinerator dengan udara dari excess air blower. Gambaran dari proses diatas diperlihatkan pada gambar berikut

Gambar 4.4 Butiran air atau Partikel pada Aliran Fluida

Viscositas gas pada Mixing Chamber adalah viscositas campuran antara gas buang insinerator dengan udara dari excess air blower.

Berdasarkan persamaan Wilkey’s

mix µ =

∑∑

i j ij j i i y y φ µ = ji i j j j ij j i i i y y y y y y φ µ φ µ + + + ij φ =(

) (

)

(

)

122 4 1 2 1 1 8284 , 2 } 1 { j i i j i j M M M M + + µ µ ji φ =

(

) (

)

(

)

122 4 1 2 1 1 8284 , 2 } 1 { i j j i j i M M M M + + µ µ

……….…(Lit. 9, Hal. 234)

Keterangan

y = Fraksi massa

M = Molar massa (kg/kmol)

berdasarkan massa total campuran mT = mgas + mudara = 1,579 kg/s

Butiran Air atau Partikel

ygas = 1,006/1,579 = 0,64 yudara = 0,576/1,579 = 0,36

Viscositas gas buang insinerator, berdasarkan

v = -4,344.10-6+3,539.10-8T+8,627.10-11T2 ………...(Lit. 10, Hal. 446) Keterangan

v = Viskositas kinematik (m2/s) T = Temperatur gas (oK)

maka, berdasarkan temperatur gas buang insinerator = 1100oC = 1373oK v = -4,344.10-6 + 3,539.10-8.(1373) + 8,627.10-11.(1373)2

= 2,07.10-4 m2/s

Viscositas absolut gas berdasarkan

μ = vρ keterangan

μ = Viscositas absolut (Pa.s) v = Viscositas kinematik (m2/s)

ρ = Densitas gas (kg/m3) maka

μgas = 2,07.10-4.0,181 = 3,75.10-5 Pa.s

μudara = μudara @T 30 C

= 1,86.10-5 Pa.s ……….………..………...………....(Lamp. 4) Massa molar gas buang insinerator berdasarkan

PV = NRuT ………...(Lit 5, Hal. 9)

133,107.5,55 = N.8,314.1373 N = 0,065 kmol/s

Sehingga

Mgas = m/N

= 1,003/0.065 = 15,43 kg/kmol

Mudara = 28,97 kg/kmol ………...(Lamp. 5) Sehingga

Фij =

2 1 2 4 1 2 1 ) / 1 ( 8284 , 2 } ) / ( ) / ( 1 { udara gas gas udara gas udara M M M M + + µ µ = 2 1 2 4 1 2 1 5 5 ) 97 , 28 / 15,43 1 ( 8284 , 2 } ) 15,43 / 97 , 28 ( ) 10 . 75 , 3 / 10 . 86 , 1 ( 1 { + + − − = 0,38

Фji =

2 1 2 4 1 2 1 ) / 1 ( 8284 , 2 } ) / ( ) / ( 1 { gas udara udara gas udara gas M M M M + + µ µ = 2 1 2 4 1 2 1 5 5 ) 43 , 15 / 97 , 28 1 ( 8284 , 2 } ) 97 , 28 / 43 , 15 ( ) 10 . 86 , 1 / 10 . 75 , 3 ( 1 { + + − − = 1,07

Maka viscositas campuran gas buang dengan udara dari excess air blower

μmix =

ji gas udara udara udara ij udara gas gas gas y y y y y y φ µ φ µ + +

+ ……….…(Lit. 9, Hal. 234)

= ) 07 , 1 . 64 , 0 ( 36 , 0 36 , 0 . 10 . 86 , 1 ) 38 , 0 . 36 , 0 ( 64 , 0 64 , 0 . 10 . 75 ,

3 5 5

+ + +

− −

Densitas campuran gas buang dengan udara ,berdasarkan

ρm = Σyi ρi

= 0,64.0,181 + 0.36.1,1514 = 0,534 kg/m3

4.2.1.1 Kecepatan Rata-rata Butiran Air

Kecepatan rata-rata dari butiran air pada campuran gas buang insinerator dengan udara dari excess air blower, dimana kecepatan awal butiran air keluar dari nozzle v0 = 0,134 m/s, maka

Red = ρf.dd.v0/μf ………(Lit. 9, Hal. 103) Keterangan

Red = Renold Number butiran air

ρf = Densitas fluida (kg/m3) dd = Diameter butiran air (m)

v0 = Kecepatan awal (m/s)

μf = Viscositas fluida (Pa.s) sehingga untuk butiran air berukuran 150μm,

Red = 0,534.150.10-6.0,134/3,72.10-5 = 0,289

CD = (1 0,125.Re ) Re

24 0,72

d d

+ ………...(Lit. 9, Hal 106)

= (1 0,125.(0,289) ) 289

, 0

24 0,72

+

= 87,43 v∞ =

2 1 3 ) ( 4 − D f d f d C g d ρρ ρ

= 2 1 6 43 , 87 . 534 , 0 . 3 81 , 9 . 10 . 150 ) 534 , 0 996 ( 4 − −

= 0,205 m/s

[image:75.595.113.512.470.722.2]Red, CD, dan v∞ untuk butiran air 150-500μm diperlihatkan pada tabel Tabel 4.1 Red, CD, dan v∞ Butiran Air 150-500μm

dd

(μm) Red CD

v∞ (m/s)

150 0.289 87.428 0.205

200 0.385 66.305 0.236

250 0.481 53.590 0.264

300 0.577 45.089 0.289

350 0.673 39.000 0.312

400 0.769 34.421 0.334

450 0.866 30.850 0.354

500 0.962 27.987 0.373

4.2.1.2 Kecepatan Rata-rata Partikel

Kondisi kecepatan rata-rata partikel pada aliran fluida, dengan kondisi kecepatan awal partikel diasumsikan sama dengan kecepatan aliran gas buang yaitu 12,56 m/s, untuk partikel berdiameter 1μm,

Rep = 0,534.1.10-6.12,56/3,72.10-5 = 0,18

CD = (1 0,125.Re ) Re

24 0,72

p p

+

= (1 0,125.(0,18) ) 18

, 0

24 + 0,72

= 137,96

Maka v∞ =

2 1 3 ) ( 4 − D f p f p C g d ρ ρ ρ = 2 1 6 96 , 137 . 534 , 0 . 3 81 , 9 . 10 . 1 ) 534 , 0 2500 ( 4 − −

= 0,021 m/s

Tabel 4.2 Red, CD, dan v∞ Partikel 1-10μm

dp

(μm) Red CD

v∞

(m/s)

1 0.180 137.961 0.021

2 0.361 70.549 0.030

3 0.541 47.935 0.036

4 0.721 36.566 0.042

5 0.901 29.711 0.047

6 1.082 25.120 0.052

7 1.262 21.827 0.056

8 1.442 19.347 0.060

9 1.623 17.410 0.063

10 1.803 15.855 0.067

Kecepatan rata-rata campuran partikel dengan butiran air berdasarkan perbandingan massa. Untuk gabungan partikel berukuran 1μm dengan butiran air berukuran 150μm,

mT = mp + md mT = ρp

3

6 Dp π + ρ

d

3

6 Dd π

= 2500. 6 3

) 10 . 1 ( 6 −

π + 996. 6 3

) 10 . 150 ( 6 − π

= 1,31.10-15 + 1,76.10-9 = 1,76.10-9 kg

Maka kecepatan rata-rata berdasarkan perbandingan massa

v = Σyivi ………....(Lit. 9, Hal. 11) = (0,001.0,021) + (0.999.0,204)

= 0,205 m/s

Tabel 4.3 Kecepatan Rata-rata Pasangan Acak Butiran Air dengan Partikel

v∞ (m/s)

dd

(μm)

150 200 250 300 350 400 450 500

dp

(μm)

1 0.205 0.236 0.264 0.289 0.312 0.334 0.354 0.373

2 0.205 0.236 0.264 0.289 0.312 0.334 0.354 0.373

3 0.205 0.236 0.264 0.289 0.312 0.334 0.354 0.373

4 0.205 0.236 0.264 0.289 0.312 0.334 0.354 0.373

5 0.205 0.236 0.264 0.289 0.312 0.334 0.354 0.373

6 0.205 0.236 0.264 0.289 0.312 0.334 0.354 0.373

7 0.204 0.236 0.264 0.289 0.312 0.334 0.354 0.373

8 0.204 0.236 0.264 0.289 0.312 0.334 0.354 0.373

9 0.204 0.236 0.264 0.289 0.312 0.334 0.354 0.373

10 0.204 0.236 0.264 0.289 0.312 0.334 0.354 0.373

4.2.2 Massa Air Evaporasi

Total massa air yang berevaporasi dapat dihitung melalui perhitungan massa air yang berevaporasi dari satu butiran air, berdasarkan

md (evaporasi) = Luas permukaan . NA . t ...(Lit.9,Hal.114) Keterangan

NA : Number of Transfer Unit (kg/m2.s-1) t : waktu kontak (detik) dimana,

NA =

− . ω ω ρ ω 1 ). -Sh(1 g d d D

Sh(1-ω) = 2+0,6Sc1/3Re1/2

D = d g c d kTC πµ

3 , dimana, Cc = 1 + dd T ) 10 . 21 , 6

( −4

Keterangan

Shd = Sherwood Number butiran air

dd = Diameter butiran air (m)

ω = Spesifik humidity (kg H2O/kg Udara kering)

Sc = Schmidt Number butiran air Re = Renold Number butiran air

k = konstanta Boltzmann (1,381.10-23 J/oK) Cc = Cunningham Slip Correction Faktor

Diasumsikan temperatur permukaan air merupakan temperatur cembul basah (wet bulb temperature), dari tabel psikometri Twb = 302,4oK, didapat ω = 0,0272, maka untuk butiran air yang didistribusikan diasumsikan merata dengan ukuran 150μm dari tabel 4.1, diperoleh

Re = 0,289

Cc = 1 +

d d T ) 10 . 21 , 6

( −4

= 1 +

150 4 , 302 ) 10 . 21 , 6

( −4

= 1,0014 D = d g c d kTC πµ

3 , T = Temperatur rata-rata fluida pada mixing chamber ( o

K)

D = 5 6

23 10 . 150 . 10 . 72 , 3 . 3 0014 , 1 . 86 , 1138 . 10 . 381 , 1 − − − π

= 2,9.10-13 m2/s

Sc = D g g ρ µ

= 13

5 10 . 9 , 2 . 534 , 0 10 . 72 , 3 − − = 2,3.108

Maka

NA = 0272 , 0 1 0272 . 0 . 10 . 150 10 . 9 , 2 . 534 , 0 . 18 , 200 6 13 − − −

= 5,97.10-9 kg/m2s

t = s/v∞ , dimana s adalah jarak yang ditempuh oleh butiran air melintasi gas, diambil jarak maksimum daerah mixing chamber yaitu sejauh diameter scrubber, maka

Luas permukaan butiran air = πd2 = π.(150.10-6)2 = 7,07.10-8 m2 md (evaporasi) = Luas permukaan . NA . t

= 7,07.10-8. 5,97.10-9. 0,75/0,205 = 1,55.10-15 kg

Total massa air distribusi yang berevaporasi, berdasarkan massa satu butiran air distribusi

md = π/6.d3.ρd

= π/6.(150.10-6)2.996 = 1,76.10-9 kg

Total jumlah butiran air untuk ukuran 150μm, berdasarkan n = mT/md

= 0,0105/1,76.10-9

= 5,96.106≈ 6.106 butir/detik Maka total massa air yang berevaporasi

T o

m (evaporasi) = n.md (evaporasi) = 6.106. 1,55.10-15 = 9,23.10-9 kg/s

Tabel 4.4 Massa Air Evaporasi

dd

(μm) Cc (mD 2s) Sc Sh(1-ω)

NA (kg/m2s)

md(evap) kg

mT(evap) kg/s

150 1.0014 3.00E-13 2.33E+08 200.18 5.97E-09 1.547E-15 9.231E-09

200 1.0010 2.25E-13 3.10E+08 253.90 4.26E-09 1.698E-15 4.276E-09

250 1.0008 1.80E-13 3.88E+08 305.40 3.28E-09 1.827E-15 2.355E-09

300 1.0007 1.50E-13 4.65E+08 355.20 2.65E-09 1.939E-15 1.447E-09

350 1.0006 1.28E-13 5.43E+08 403.62 2.21E-09 2.040E-15 9.585E-10

400 1.0005 1.12E-13 6.21E+08 450.91 1.89E-09 2.132E-15 6.709E-10

450 1.0005 9.98E-14 6.98E+08 497.21 1.65E-09 2.216E-15 4.899E-10

500 1.0004 8.98E-14 7.76E+08 542.67 1.46E-09 2.294E-15 3.697E-10

4.2.3 Analisa Gaya-gaya pada Butiran Air dan Partikel

Gaya-gaya yang dialami butiran air yang didistribusikan melalui nozzle adalah akibat aliran-aliran fluida serta akibat proses filtrasi dari partikel yang ditangkapnya serta gaya berat dari butiran air itu sendiri. Butiran air dan partikel mengalami gaya berdasarkan bentuk (Form Drag), serta gaya berdasarkan tegangan geser yang (Frictional Drag) diakibatkan oleh aliran fluida, total dari keseluruhan gaya ini disebut juga dengan Drag Force, berdasarkan

FD = Fp + Ff ………...(Lit. 9, Hal. 103) = πμdU + 2πμdU

=

8 π CDd2ρ

fU2

Keterangan

Fp = Form Drag (N) Ff = Frictional Drag (N)

μ = Viscositas absolut gas (Pa.s) d = Diameter partikel atau butiran air (m)

Searah dengan itu butiran air dan partikel juga memiliki gaya akibat tekanan statis dari aliran fluida berdasarkan luas penampang kritisnya, serta gaya berat berdasarkan massa,

F = P.A = Pstatis fluida . 3

6 dp π

W = m.g = ρVg = ρg 3

6 dp π

Adapun gaya-gaya yang dialami tersebut diperlihatkan pada gambar berikut

Gambar 4.5 Gaya-gaya pada Patikel dan Butiran Air Keterangan

FD1 = Drag Force Akibat Aliran Fluida 1 FD2 = Drag Force Akibat Aliran Fluida 2 W = Gaya Berat

Drag koefisien berdasarkan bilangan Renold Rep = ρf.d.v0/μf

CD = (1 0,125.Re ) Re

24 0,72

p p

+

FD1

Partikel

FD2 + W

P1

P2

FD1

Butiran Air

FD2 + W

P2 P1

4.2.3.1 Analisa Gaya-gaya pada Partikel

Gaya-gaya yang dialami oleh partikel pada aliran fluida, diambil analisa pada partikel berukuran 1μm. Dari tabel 4.2, didapat kondisi partikel pada fluida

Rep = 0,18 CD = 137,96 FD =

8 π C

Ddp2ρfUf2

Kecepatan rata-rata aliran fluida berdasarkan perbandingan massa antara gas buang insinerator dengan udara dari excess air blower

U = y1.v1 + y2.v2 = 0,64.12,56 + 0,36.1,131 = 8,39 m/s

FD =

8

π 137,96(1.10-6

)2.0,534.( 8,39)2

= 2,04.10-9 N

- Analisa gaya Horizontal

F1 = P1.

2

4dp π

= 133,107. 6 2

) 10 . 1 ( 4 − π

= 1,045.10-10 kN

- Analisa gaya Vertikal

F2 = P2. 2

4dp π

= 115,183. 6 2

) 10 . 1 ( 4 − π

= 9,04.10-11 kN W = ρpg 3

6dp

π

= 2500.9,