Robin : Penilaian Dan Perancangan Metode Kerja Dengan Menggunakan Metode Occupational Repetitive Action

MENGGUNAKAN METODE OCCUPATIONAL REPETITIVE

ACTION (OCRA) INDEX

PADA UD. TIGA BAWANG

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

ROBIN 040403016

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

ACTION (OCRA) INDEX PADA UD. TIGA BAWANG

DRAFT TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh ROBIN 040403016

Disetujui Oleh :

Dosen Pembimbing I, Dosen Pembimbing II,

(Ir. Poerwanto, MSc) (Ir. Rosnani Ginting, MT)

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

segala berkat dan karunia-Nya sehingga penulis dapat menyelesaikan penelitian

dan penulisan Tugas Sarjana ini dengan baik.

Tugas Sarjana ini berjudul “Penilaian dan Perancangan Metode Kerja

dengan Menggunakan Metode OCcupational Repetitive Action (OCRA) Index

pada UD. Tiga Bawang”. Tugas sarjana ini bertujuan memenuhi persyaratan

akademis penyelesaian program Sarjana Teknik Industri Universitas Sumatera

Utara.

Penulis menyadari bahwa Tugas Sarjana ini belum sepenuhnya sempurna

dan masih terdapat kekurangan. Oleh karena itu penulis mengharapkan kritik dan

saran yang membangun dari pembaca untuk kesempurnaan Tugas Sarjana ini.

Akhir kata penulis mengucapkan terima kasih, semoga Tugas Sarjana ini

bermanfaat bagi pembaca.

Medan, Desember 2009

bimbingan dan bantuan dari berbagai pihak. Oleh karena itu, penulis

mengucapkan terima kasih terutama kepada :

1. Bapak Ir. Poerwanto, MSc., selaku Dosen Pembimbing I atas bimbingan,

pengarahan, dan masukan yang diberikan dalam penyelesaian Tugas Sarjana

ini.

2. Ibu Ir. Rosnani Ginting, MT, selaku Ketua Departemen Teknik Industri,

Dosen Pembimbing II, dan Dosen Wali Penulis atas bimbingan, pengarahan,

dan masukan yang diberikan dalam penyelesaian Tugas Sarjana ini.

3. Segenap pimpinan dan karyawan UD. Tiga Bawang yang telah memberikan

izin kepada penulis untuk melaksanakan penelitian di perusahaan tersebut.

4. Kedua orang tua, kakak, abang ipar, paman, dan bibi yang telah memberikan

dukungan sepenuhnya dan doa untuk kelancaran dalam penulisan laporan ini.

5. Doddi Trisna Nugraha yang telah memberikan bahan dan ide judul penelitian

ini.

6. Tokai, Zuna dan Digo yang telah meminjamkan laptop, komputer serta

printernya.

7. Dhareta Sasanawati (Teknik Industri UI ’07) yang telah membantu

9. Mas Wibowo, Bang Tumijo, Bang Nurmansyah, Bu Ani dan Kak Dina atas

bantuan dan tenaga yang telah diberikan dalam memperlancar penyelesaian

Tugas Sarjana ini.

10. Rekan-rekan sekerja di Laboratorium Ergonomi dan Analisa Perancangan

Kerja terutama Andre, Doddi dan Budi atas masukan yang membantu penulis

dalam menyelesaikan Tugas Sarjana ini.

11. Asisten laboratorium Pengukuran dan Statistik, Tata Letak Pabrik dan

Pemindahan Bahan, dan Menggambar Teknik.

12. Varia Defi yang telah memberikan saran dan dukungan kepada penulis.

Kepada semua pihak yang telah banyak membantu dalam menyelesaikan

laporan ini dan tidak dapat penulis sebutkan satu per satu, penulis ucapkan terima

kasih. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, Desember 2009

dengan bahan baku ubi kayu. Sebagian besar pekerjanya melakukan kegiatan yang berulang dengan siklus yang panjang. Karena sifat pekerjaannya, maka diduga dapat menyebabkan gangguan muskuloskeletal bagi operator.

Objek yang dipilih dalam penelitian adalah stasiun kerja perajangan, stasiun kerja pembumbuan dan stasiun kerja pengupasan.

Tujuan dari penelitian ini adalah merancang metode kerja yang teridentifikasi beresiko dapat menyebabkan gangguan muskuloskeletal.

Metode yang paling tepat untuk mengidentifikasi masalah dengan kondisi seperti ini adalah metode OCRA (OCcupational Repetitive Action) Index. Metode OCRA, yang ditemukan oleh Occhipinti dan Colombini (1996) ini merupakan metode kuantitatif untuk mengidentifikasi cara kerja yang digunakan dalam pekerjaan berulang khusus alat gerak tubuh bagian atas.

Hasil penelitian pada stasiun kerja perajangan diperoleh tingkat resiko pada tangan kanan (OCRA Index 5,0) adalah beresiko menengah mengalami gangguan muskuloskeletal. Sedangkan tingkat resiko pada tangan kiri (OCRA Index 2,1) telah dapat diterima. Hasil penelitian pada stasiun kerja pembumbuan diperoleh tingkat resiko pada tangan kanan (OCRA Index 13,7) adalah beresiko tinggi mengalami gangguan muskuloskeletal. Sedangkan tingkat resiko pada tangan kiri (OCRA Index 1,6) telah dapat diterima. Hasil penelitian pada operator A stasiun kerja pengupasan diperoleh tingkat resiko pada tangan kanan (OCRA Index 2,7) adalah perlu diperiksa. Sedangkan tingkat resiko pada tangan kiri (OCRA Index 2,0) telah dapat diterima. Hasil penelitian pada operator B stasiun kerja pengupasan diperoleh tingkat resiko pada tangan kanan (OCRA Index 3,1) adalah perlu diperiksa. Sedangkan tingkat resiko pada tangan kiri (OCRA Index 1,0) telah dapat diterima.

Kemudian dilakukan upaya perancangan metode kerja usulan dengan cara menambahkan dua orang operator pada stasiun kerja perajangan, menambahkan satu orang operator pada stasiun kerja pembumbuan, merancang fasilitas tambahan mesin molen pada stasiun kerja pembumbuan dan menyeimbangkan kerja dengan cara mengalokasikan sebagian kegiatan tangan kanan ke tangan kiri stasiun kerja pembumbuan. Setelah dilakukan perancangan, pada stasiun kerja perajangan diperoleh tingkat resiko pada tangan kanan (OCRA Index 2,1) yang menandakan keadaan dapat diterima dan tangan kiri (OCRA Index 0,9) yang menandakan keadaan telah optimal. Pada stasiun kerja pembumbuan diperoleh tingkat resiko pada tangan kanan (OCRA Index 1,3) yang menandakan keadaan telah optimal dan tangan kiri (OCRA Index 2,2) yang menandakan keadaan dapat diterima.

JUDUL ... i

LEMBAR PENGESAHAN... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

ABSTRAK ... vi

DAFTAR ISI ... vii

DAFTAR GAMBAR ... xiv

DAFTAR TABEL ... xviii

DAFTAR LAMPIRAN ... xxiii

I PENDAHULUAN

1.1. Latar Belakang Permasalahan... I-1

1.2. Rumusan Permasalahan ... I-2

1.3. Tujuan Penelitian ... I-2

1.4. Pembatasan Masalah dan Asumsi Penelitian. ... I-3

1.5. Sistematika Penulisan Tugas Akhir ... I-4

II GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan ... II-1

2.3. Organisasi dan Manajemen ... II-2

2.3.1. Struktur Organisasi Perusahaan ... II-3

2.3.2. Uraian Tugas dan Tanggung Jawab ... II-3

2.3.3. Tenaga Kerja dan Jam Kerja ... II-6

2.3.4. Sistem Pengupahan dan Fasilitas ... II-7

2.4. Proses Produksi ... II-7

2.4.1. Bahan Baku ... II-8

2.4.2. Bahan Tambahan ... II-8

2.4.3. Bahan Penolong ... II-8

2.4.4. Uraian Proses Produksi ... II-9

2.4.5. Mesin dan Peralatan Produksi ... II-11

III LANDASAN TEORI

3.1. Keluhan Muskuloskeletal ... III-1

3.2. Latar Belakang dan Penerapan Metode OCRA ... III-4

3.3. Aspek Umum OCRA ... III-5

3.4. Definisi OCRA ... III-6

3.5. OCRA Risk Index ... III-6

3.5.1. Faktor Frekuensi dan Identifikasi Tindakan Teknis

3.5.2. Faktor Kekuatan (Force) ... III-12

3.5.3. Faktor Postur dan Gerakan yang Janggal (Awkward

Postures and Movements) ... III-14

3.5.4. Faktor Kekurangan Waktu Pemulihan (Lack Of Proper

Recovery Periods) ... III-17

3.5.5. Faktor Resiko Tambahan (Additional Risk Factors) ... III-22

3.5.6. Faktor Durasi (Duration Factor) ... III-23

3.5.7. Perhitungan OCRA Index... III-23

3.6. Klasifikasi Hasil OCRA Index... III-24

3.7. Kelebihan dan Kelemahan OCRA Index ... III-24

3.8. Software ManneQuinPro ... III-25

3.9. Peta Proses Kelompok Kerja ... III-26

IV METODOLOGI PENELITIAN

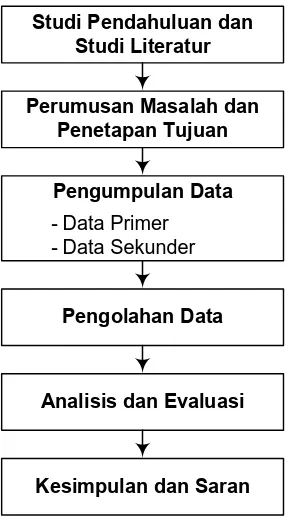

4.1. Sifat Penelitian ... IV-2

4.2. Objek Penelitian ... IV-3

4.3. Studi Pendahuluan dan Studi Literatur ... IV-3

4.4. Perumusan Masalah dan Penetapan Tujuan ... IV-3

4.5. Pengumpulan Data ... IV-4

4.7. Analisis dan Evaluasi ... IV-8

4.8. Kesimpulan dan Saran ... IV-9

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data ... V-1

5.2. Pengolahan Data ... V-19

5.2.1. Stasiun Perajangan ... V-19

5.2.1.1. Penentuan Actual Technical Action (ATA) ... V-19

5.2.1.2. Penentuan Recommended Technical Action

(RTA) ... V-22

5.2.1.3. Perhitungan OCRA Index ... V-42

5.2.1.4. Klasifikasi Hasil OCRA Index ... V-42

5.2.2. Stasiun Pembumbuan ... V-43

5.2.2.1. Penentuan Actual Technical Action (ATA) ... V-43

5.2.2.2. Penentuan Recommended Technical Action

(RTA) ... V-45

5.2.2.3. Perhitungan OCRA Index ... V-62

5.2.2.4. Klasifikasi Hasil OCRA Index ... V-62

5.2.3. Operator A Stasiun Pengupasan ... V-63

5.2.3.2. Penentuan Recommended Technical Action

(RTA) ... V-65

5.2.3.3. Perhitungan OCRA Index ... V-76

5.2.3.4. Klasifikasi Hasil OCRA Index ... V-76

5.2.4. Operator B Stasiun Pengupasan ... V-77

5.2.4.1. Penentuan Actual Technical Action (ATA) ... V-77

5.2.4.2. Penentuan Recommended Technical Action

(RTA) ... V-78

5.2.4.3. Perhitungan OCRA Index ... V-89

5.2.4.4. Klasifikasi Hasil OCRA Index ... V-89

VI ANALISIS PEMECAHAN MASALAH

6.1. Analisis Stasiun Perajangan ... VI-1

6.1.1. Analisis terhadap Klasifikasi Hasil OCRA Index ... VI-1

6.1.2. Analisis terhadap Actual Technical Action (ATA) ... VI-1

6.1.3. Analisis terhadap Recommended Technical Action (RTA) . VI-2

6.1.4. Analisis Alternatif Pemecahan Masalah ... VI-3

6.1.5. Perancangan Metode Kerja Usulan... VI-4

6.2. Analisis Stasiun Pembumbuan ... VI-11

6.2.2. Analisis terhadap Actual Technical Action (ATA) ... VI-12

6.2.3. Analisis terhadap Recommended Technical Action (RTA) . VI-12

6.2.4. Analisis Alternatif Pemecahan Masalah ... VI-14

6.2.5. Perancangan Metode Kerja Usulan... VI-16

6.3. Analisis Stasiun Pengupasan ... VI-39

6.3.1. Operator A ... VI-39

6.3.1.1. Analisis terhadap Klasifikasi Hasil OCRA Index VI-39

6.3.1.2. Analisis terhadap Actual Technical Action

(ATA) ... VI-39

6.3.1.3. Analisis terhadap Recommended Technical

Action (RTA) ... VI-40

6.3.2. Operator B ... VI-41

6.3.2.1. Analisis terhadap Klasifikasi Hasil OCRA Index VI-41

6.3.2.2. Analisis terhadap Actual Technical Action

(ATA) ... VI-41

6.3.2.3. Analisis terhadap Recommended Technical

Action (RTA) ... VI-42

6.3.3. Analisis Gang Process Chart ... VI-43

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-4

DAFTAR PUSTAKA

2.1. Struktur Organisasi UD. Tiga Bawang ... II-3

2.2. Blok Diagram Proses Pembuatan Keripik ... II-11

3.1. Posisi dan Gerakan Bahu ... III-15

3.2. Gerakan Siku ... III-15

3.3. Posisi dan Gerakan Pergelangan Tangan ... III-16

3.4. Tipe Genggaman Tangan ... III-16

3.5. Distribusi Optimal antara Waktu Kerja dan Pemulihan ... III-18

3.6. Contoh Distribusi Waktu Kerja dan Istirahat ... III-19

3.7. Contoh Distribusi Waktu Bekerja dan Menunggu ... III-20

3.8. Contoh Distribusi Waktu Kerja dan Istirahat ... III-21

3.9. Peta Proses Kelompok Kerja untuk Pemasangan Batu Bata ... III-27

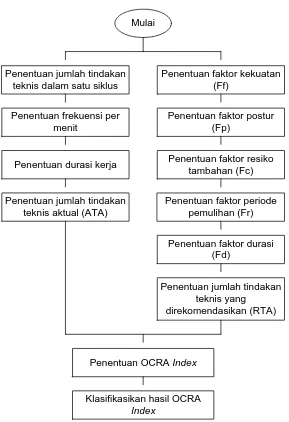

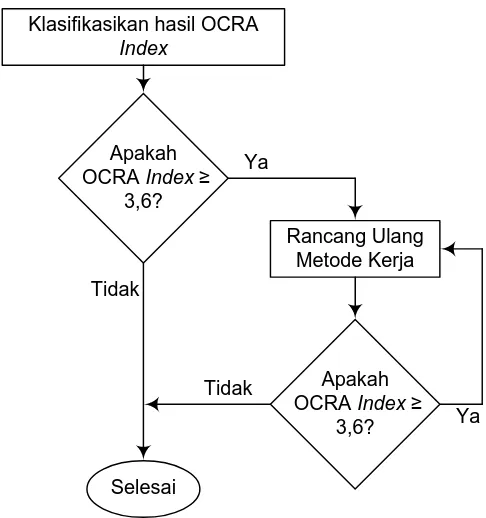

4.1. Blok Diagram Metodologi Penelitian ... IV-2

4.2. Flowchart Pengolahan Data ... IV-8

4.3. Flowchart Analisis Pemecahan Masalah ... IV-9

5.1. Jadwal Kerja dan Istirahat Operator Perajangan ... V-3

5.2. Jadwal Kerja dan Istirahat Operator Pembumbuan ... V-9

5.3. Jadwal Kerja dan Istirahat Operator A Pengupasan ... V-14

5.4. Jadwal Kerja dan Istirahat Operator B Pengupasan ... V-16

5.5. Gang Process Chart Stasiun Kerja Pengupasan ... V-18

5.7. Gambar Ilustrasi Badan Bagian Atas Tampak Samping dan Atas ... V-27

5.8. Gambar Ilustrasi Badan Bagian Atas Tampak Samping... V-28

5.9. Foto Operator Merapikan Hasil Rajangan ... V-31

5.10. Gambar Ilustrasi Badan Bagian Atas Tampak Samping dan Atas ... V-31

5.11. Gambar Ilustrasi Badan Bagian Atas Tampak Samping... V-32

5.12. Jadwal Kerja dan Istirahat Makro dalam 1 Hari ... V-38

5.13. Foto Operator Mengarahkan ke Mesin Molen ... V-49

5.14. Gambar Ilustrasi Badan Bagian Atas Tampak Samping dan Atas ... V-49

5.15. Gambar Ilustrasi Badan Bagian Atas Tampak Samping... V-50

5.16. Gambar Ilustrasi Pergelangan Tangan Kanan Tampak Kanan dan

Tampak Atas... V-50

5.17. Foto Operator Mengarahkan ke Mesin Mollen ... V-53

5.18. Gambar Ilustrasi Badan Bagian Atas Tampak Samping dan Atas ... V-53

5.19. Gambar Ilustrasi Badan Bagian Atas Tampak Samping... V-53

5.20. Gambar Ilustrasi Pergelangan Tangan Kiri Tampak Kanan dan

Tampak Atas... V-54

5.21. Jadwal Kerja dan Istirahat Makro dalam 1 Hari ... V-59

5.22. Foto Operator Memotong Bagian Ujung Ubi ... V-67

5.23. Gambar Ilustrasi Badan Bagian Atas Tampak Samping dan Atas ... V-67

5.25. Foto Operator Memutar Ubi ... V-69

5.26. Gambar Ilustrasi Badan Bagian Atas Tampak Samping dan Atas ... V-70

5.27. Gambar Ilustrasi Badan Bagian Atas Tampak Samping... V-70

5.28. Jadwal Kerja dan Istirahat Makro dalam 1 Hari ... V-72

5.29. Foto Operator Memegang Pisau ... V-80

5.30. Gambar Ilustrasi Badan Bagian Atas Tampak Samping dan Atas ... V-80

5.31. Gambar Ilustrasi Badan Bagian Atas Tampak Samping... V-81

5.32. Foto Operator Meletakkan Ubi ... V-82

5.33. Gambar Ilustrasi Badan Bagian Atas Tampak Samping dan Depan .... V-83

5.34. Gambar Ilustrasi Badan Bagian Atas Tampak Samping... V-83

5.35. Jadwal Kerja dan Istirahat Makro dalam 1 Hari ... V-85

6.1. Diagram Waktu Kerja Aktual Operator pada Mesin I, II dan III ... VI-4

6.2. Diagram Waktu Kerja Usulan Operator pada Mesin I, II dan III ... VI-5

6.3. Jadwal Kerja dan Istirahat Makro dalam 1 Hari ... VI-6

6.4. Diagram Waktu Kerja Aktual Operator pada Mesin I dan II ... VI-16

6.5. Diagram Waktu Kerja Usulan Operator pada Mesin I dan II ... VI-16

6.6. Tampak Samping dan Tampak Depan Mesin Molen ... VI-17

6.7. Hand Wheel dan Sliding Bolt ... VI-18

6.8. Tampak Samping dan Tampak Depan Mesin Molen Usulan ... VI-18

6.10. Foto Operator Mengarahkan ke Mesin Molen ... VI-26

6.11. Gambar Ilustrasi Badan Bagian Atas Tampak Samping dan Atas ... VI-26

6.12. Gambar Ilustrasi Badan Bagian Atas Tampak Samping... VI-27

6.13. Gambar Ilustrasi Pergelangan Tangan Kanan Tampak Kanan dan

Tampak Atas... VI-27

6.14. Foto Operator Mengarahkan ke Mesin Molen ... VI-29

6.15. Gambar Ilustrasi Badan Bagian Atas Tampak Samping dan Atas ... VI-29

6.16. Gambar Ilustrasi Badan Bagian Atas Tampak Samping... VI-30

6.17. Gambar Ilustrasi Pergelangan Tangan Kiri Tampak Kanan dan

Tampak Atas... VI-30

6.18. Jadwal Kerja dan Istirahat Makro dalam 1 Hari ... VI-34

6.19. Pisau Pengupasan ... VI-43

2.1. Jumlah Tenaga Kerja ... II-6

2.2. Mesin Produksi ... II-11

2.3. Peralatan Produksi ... II-12

3.1. Contoh Perhitungan Skala CR-10 Borg ... III-13

3.2. Skala Borg dan Faktor Kekuatan (Ff) ... III-14

3.3. Skor Postur ... III-16

3.4. Contoh Penentuan Nilai Resiko Kekurangan Waktu Pemulihan ... III-19

3.5. Nilai Resiko Kekurangan Periode Pemulihan dan Faktor Periode

Pemulihan (Fr) ... III-21

3.6. Skor Tambahan ... III-23

3.7. Durasi Pekerjaan Repetitif dan Faktor Durasi (Fd) ... III-23

3.8. Klasifikasi Hasil OCRA Index ... III-24

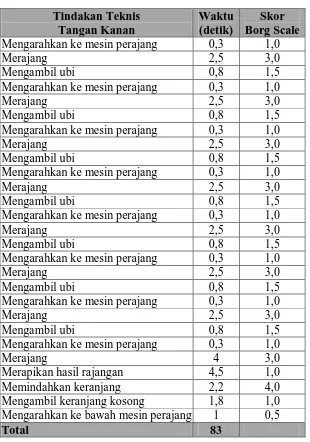

5.1. Kegiatan Operator Perajangan ... V-1

5.2. Durasi Kerja Operator Perajangan ... V-3

5.3. Skala CR-10 Borg Tangan Kanan Operator Perajangan ... V-4

5.4. Skala CR-10 Borg Tangan Kiri Operator Perajangan ... V-6

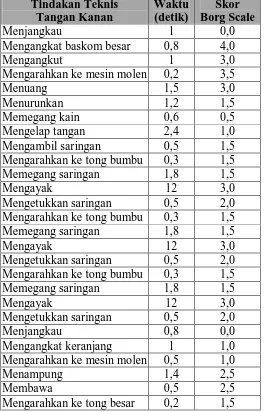

5.5. Kegiatan Operator Pembumbuan... V-7

5.6. Durasi Kerja Operator Pembumbuan ... V-9

5.7. Skala CR-10 Borg Tangan Kanan Operator Pembumbuan... V-10

5.9. Kegiatan Operator A Pengupasan... V-13

5.10. Durasi Kerja Operator A Pengupasan ... V-14

5.11. Skala CR-10 Borg Tangan Kanan Operator A Pengupasan... V-14

5.12. Skala CR-10 Borg Tangan Kiri Operator A Pengupasan ... V-15

5.13. Kegiatan Operator B Pengupasan ... V-15

5.14. Durasi Kerja Operator B Pengupasan ... V-17

5.15. Skala CR-10 Borg Tangan Kanan Operator B Pengupasan ... V-17

5.16. Skala CR-10 Borg Tangan Kiri Operator B Pengupasan ... V-17

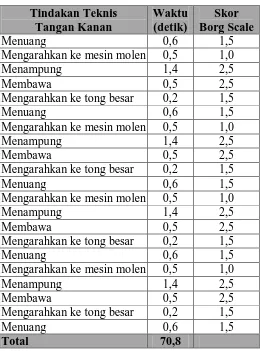

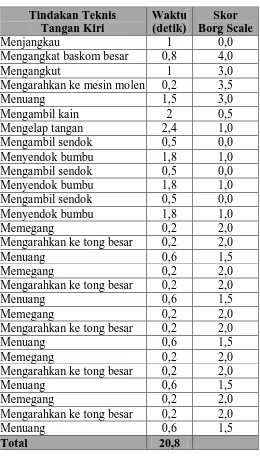

5.17. Tindakan Teknis Tangan Kiri dan Tangan Kanan... V-19

5.18. Perhitungan Skala CR-10 Borg Tangan Kanan ... V-23

5.19. Perhitungan Skala CR-10 Borg Tangan Kiri... V-25

5.20. Penilaian Postur Tangan Kanan... V-29

5.21. Penilaian Postur Tangan Kiri ... V-33

5.22. Faktor Resiko Tambahan Tangan Kanan ... V-35

5.23. Faktor Resiko Tambahan Tangan Kiri ... V-37

5.24. Waktu Kerja dan Istirahat Aktual ... V-39

5.25. Penentuan Nilai Resiko Kekurangan Waktu Pemulihan ... V-40

5.26. Faktor Pengali RTA ... V-41

5.27. Klasifikasi Hasil Perhitungan OCRA Index ... V-42

5.29. Perhitungan Skala CR-10 Borg Tangan Kanan ... V-46

5.30. Perhitungan Skala CR-10 Borg Tangan Kiri... V-48

5.31. Penilaian Postur Tangan Kanan... V-51

5.32. Penilaian Postur Tangan Kiri ... V-55

5.33. Faktor Resiko Tambahan Tangan Kanan ... V-56

5.34. Faktor Resiko Tambahan Tangan Kiri ... V-58

5.35. Waktu Kerja dan Istirahat Aktual ... V-60

5.36. Penentuan Nilai Resiko Kekurangan Waktu Pemulihan ... V-61

5.37. Faktor Pengali RTA ... V-62

5.38. Klasifikasi Hasil Perhitungan OCRA Index ... V-63

5.39. Tindakan Teknis Tangan Kiri dan Tangan Kanan... V-64

5.40. Perhitungan Skala CR-10 Borg Tangan Kanan ... V-65

5.41. Perhitungan Skala CR-10 Borg Tangan Kiri... V-66

5.42. Penilaian Postur Tangan Kanan... V-69

5.43. Penilaian Postur Tangan Kiri ... V-71

5.44. Faktor Resiko Tambahan Tangan Kanan ... V-72

5.45. Waktu Kerja dan Istirahat Aktual ... V-74

5.46. Penentuan Nilai Resiko Kekurangan Waktu Pemulihan ... V-74

5.47. Faktor Pengali RTA ... V-75

5.49. Tindakan Teknis Tangan Kiri dan Tangan Kanan... V-77

5.50. Perhitungan Skala CR-10 Borg Tangan Kanan ... V-79

5.51. Perhitungan Skala CR-10 Borg Tangan Kiri... V-79

5.52. Penilaian Postur Tangan Kanan... V-82

5.53. Penilaian Postur Tangan Kiri ... V-84

5.54. Faktor Resiko Tambahan Tangan Kanan ... V-85

5.55. Waktu Kerja dan Istirahat Aktual ... V-87

5.56. Penentuan Nilai Resiko Kekurangan Waktu Pemulihan ... V-87

5.57. Faktor Pengali RTA ... V-88

5.58. Klasifikasi Hasil Perhitungan OCRA Index ... V-89

6.1. Actual Technical Action ... VI-1

6.2. Recommended Technical Action ... VI-2

6.3. Rincian Jam Kerja... VI-5

6.4. Durasi Kerja ... VI-7

6.5. Waktu Kerja dan Istirahat Aktual ... VI-8

6.6. Penentuan Nilai Resiko Kekurangan Waktu Pemulihan ... VI-9

6.7. Faktor Pengali RTA ... VI-9

6.8. Klasifikasi Hasil Perhitungan OCRA Index ... VI-10

6.9. Actual Technical Action ... VI-12

6.11. Rincian Jam Kerja... VI-17

6.12. Tindakan Teknis Aktual ... VI-19

6.13. Tindakan Teknis Usulan ... VI-21

6.14. Durasi Kerja ... VI-23

6.15. Perhitungan Skala CR-10 Borg Tangan Kanan ... VI-24

6.16. Perhitungan Skala CR-10 Borg Tangan Kiri... VI-25

6.17. Penilaian Postur Tangan Kanan... VI-28

6.18. Penilaian Postur Tangan Kiri ... VI-31

6.19. Faktor Resiko Tambahan Tangan Kanan ... VI-32

6.20. Faktor Resiko Tambahan Tangan Kiri ... VI-33

6.21. Waktu Kerja dan Istirahat Aktual ... VI-35

6.22. Penentuan Nilai Resiko Kekurangan Waktu Pemulihan ... VI-36

6.23. Faktor Pengali RTA ... VI-36

6.24. Klasifikasi Hasil Perhitungan OCRA Index ... VI-37

6.25. Actual Technical Action ... VI-39

6.26. Recommended Technical Action ... VI-40

6.27. Actual Technical Action ... VI-41

L.1. KEPMEN No. 234 Th 2003

L.2. KEPMEN No. 102 Th 2004

L.3. Surat Penjajakan Pabrik UD. Tiga Bawang

L.4. Surat Balasan UD. Tiga Bawang

L.5. Surat Permohonan Tugas Sarjana

L.6. Surat Keputusan

dengan bahan baku ubi kayu. Sebagian besar pekerjanya melakukan kegiatan yang berulang dengan siklus yang panjang. Karena sifat pekerjaannya, maka diduga dapat menyebabkan gangguan muskuloskeletal bagi operator.

Objek yang dipilih dalam penelitian adalah stasiun kerja perajangan, stasiun kerja pembumbuan dan stasiun kerja pengupasan.

Tujuan dari penelitian ini adalah merancang metode kerja yang teridentifikasi beresiko dapat menyebabkan gangguan muskuloskeletal.

Metode yang paling tepat untuk mengidentifikasi masalah dengan kondisi seperti ini adalah metode OCRA (OCcupational Repetitive Action) Index. Metode OCRA, yang ditemukan oleh Occhipinti dan Colombini (1996) ini merupakan metode kuantitatif untuk mengidentifikasi cara kerja yang digunakan dalam pekerjaan berulang khusus alat gerak tubuh bagian atas.

Hasil penelitian pada stasiun kerja perajangan diperoleh tingkat resiko pada tangan kanan (OCRA Index 5,0) adalah beresiko menengah mengalami gangguan muskuloskeletal. Sedangkan tingkat resiko pada tangan kiri (OCRA Index 2,1) telah dapat diterima. Hasil penelitian pada stasiun kerja pembumbuan diperoleh tingkat resiko pada tangan kanan (OCRA Index 13,7) adalah beresiko tinggi mengalami gangguan muskuloskeletal. Sedangkan tingkat resiko pada tangan kiri (OCRA Index 1,6) telah dapat diterima. Hasil penelitian pada operator A stasiun kerja pengupasan diperoleh tingkat resiko pada tangan kanan (OCRA Index 2,7) adalah perlu diperiksa. Sedangkan tingkat resiko pada tangan kiri (OCRA Index 2,0) telah dapat diterima. Hasil penelitian pada operator B stasiun kerja pengupasan diperoleh tingkat resiko pada tangan kanan (OCRA Index 3,1) adalah perlu diperiksa. Sedangkan tingkat resiko pada tangan kiri (OCRA Index 1,0) telah dapat diterima.

Kemudian dilakukan upaya perancangan metode kerja usulan dengan cara menambahkan dua orang operator pada stasiun kerja perajangan, menambahkan satu orang operator pada stasiun kerja pembumbuan, merancang fasilitas tambahan mesin molen pada stasiun kerja pembumbuan dan menyeimbangkan kerja dengan cara mengalokasikan sebagian kegiatan tangan kanan ke tangan kiri stasiun kerja pembumbuan. Setelah dilakukan perancangan, pada stasiun kerja perajangan diperoleh tingkat resiko pada tangan kanan (OCRA Index 2,1) yang menandakan keadaan dapat diterima dan tangan kiri (OCRA Index 0,9) yang menandakan keadaan telah optimal. Pada stasiun kerja pembumbuan diperoleh tingkat resiko pada tangan kanan (OCRA Index 1,3) yang menandakan keadaan telah optimal dan tangan kiri (OCRA Index 2,2) yang menandakan keadaan dapat diterima.

1.1.Latar Belakang Permasalahan

Salah satu tipe masalah ergonomi yang sering dijumpai di tempat kerja

khususnya yang berhubungan dengan kekuatan dan ketahanan manusia dalam

melaksanakan pekerjaannya adalah keluhan muskuloskeletal yang biasanya

diawali dengan postur kerja yang kurang ergonomis. Keluhan ini dirasakan pada

bagian-bagian otot skeletal yaitu meliputi otot leher, bahu, lengan, tangan, jari,

punggung, pinggang dan otot-otot bagian bawah. Apabila otot menerima beban

statis secara berulang dan dalam waktu yang lama dapat mengakibatkan

kerusakan pada sendi, ligamen, dan tendon yang dikenal dengan musculoskeletal

disorders (MSDs) atau cedera pada sistem muskuloskeletal. Pekerja yang

melakukan kegiatan yang siklusnya berulang-ulang sangat rentan mengalami

gangguan muskuloskeletal. Kelelahan muskuloskeletal merupakan keluhan pada

bagian-bagian otot skeletal yang dirasakan oleh seseorang mulai dari keluhan

sangat ringan sampai sangat sakit. Apabila pekerjaan berulang tersebut dilakukan

dengan cara yang nyaman, sehat dan sesuai dengan standar yang ergonomis, maka

tidak akan menyebabkan gangguan muskuloskeletal dan semua pekerjaan akan

berlangsung dengan efektif dan efisien.

UD. Tiga Bawang merupakan sebuah perusahaan pembuatan keripik

berulang dengan siklus yang panjang. Karena sifat pekerjaannya, maka diduga

dapat menyebabkan gangguan muskuloskeletal bagi operator.

Metode yang paling tepat untuk mengidentifikasi masalah dengan kondisi

seperti ini adalah metode OCRA (OCcupational Repetitive Action). Metode

OCRA, yang ditemukan oleh Occhipinti dan Colombini (1996) ini merupakan

metode kuantitatif untuk mengidentifikasi cara kerja yang digunakan dalam

pekerjaan berulang khusus alat gerak tubuh bagian atas. Kemudian dilakukan

pengujian usulan cara kerja menggunakan metode OCRA Index. Diharapkan

dengan usulan ini operator dapat bekerja dengan lebih nyaman dan sehat.

1.2.Rumusan Permasalahan

Sesuai latar belakang permasalahan yang telah diuraikan di atas, maka

rumusan permasalahannya adalah ketidaksesuaian antara metode kerja dengan

fasilitas kerja dan sikap kerja yang alami sehingga terjadi gangguan

muskuloskeletal.

1.3.Tujuan Penelitian

Tujuan dari penelitian ini adalah merancang metode kerja yang

1.4. Pembatasan Masalah dan Asumsi Penelitian

Batasan-batasan yang digunakan dalam penelitian ini antara lain:

a. Penelitian dilakukan pada UD. Tiga Bawang.

b. Metode yang digunakan dalam pengolahan data, analisis dan perancangan

adalah metode OCRA Index.

c. Pengamatan hanya dilakukan pada 1 orang operator pada stasiun kerja

perajangan, 1 orang operator pada stasiun kerja pembumbuan dan 2 orang

operator pada stasiun kerja pengupasan.

d. Tidak mempertimbangkan faktor psikologis dan sosial.

e. Bagian tubuh yang diamati hanya alat gerak bagian atas (tangan).

Asumsi-asumsi yang digunakan dalam penelitian ini antara lain:

a. Alat-alat yang digunakan untuk pengumpulan data, dalam keadaan baik.

b. Operator bekerja secara normal.

c. Proses produksi berlangsung secara normal.

d. Seluruh data yang diperoleh dari perusahaan maupun dari sumber lainnya

adalah benar.

e. Metode kerja operator yang diamati telah mewakili metode kerja operator

1.5. Sistematika Penulisan Tugas Akhir

Untuk memberikan gambaran penelitian yang lebih baik, maka diberikan

sistematika yang digunakan dalam penulisan tugas akhir ini, sebagai berikut :

BAB I PENDAHULUAN

Menjelaskan tentang latar belakang masalah, perumusan masalah,

tujuan dan manfaat penelitian, pembatasan masalah dan asumsi

penelitian, serta sistematika penulisan tugas akhir.

BAB II GAMBARAN UMUM PERUSAHAAN

Menguraikan secara singkat sejarah dan gambaran umum perusahaan,

organisasi dan manajemen serta proses produksi.

BAB III LANDASAN TEORI

Menyajikan teori-teori dari studi literatur yang akan digunakan untuk

mendukung analisis pemecahan masalah.

BAB IV METODOLOGI PENELITIAN

Memberikan langkah-langkah dan tahapan penelitian mulai dari

persiapan hingga penyusunan laporan tugas akhir.

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

Mengidentifikasi keseluruhan data penelitian meliputi data primer

dan sekunder dan dilanjutkan dengan pengolahan data dalam

pemecahan masalah.

BAB VI ANALISIS DAN EVALUASI

Memaparkan analisis dan evaluasi hasil perhitungan berdasarkan

BAB VII KESIMPULAN DAN SARAN

Berdasarkan hasil penelitian secara keseluruhan yang dilanjutkan

analisis dan evaluasi, maka dapat diambil kesimpulan dari hasil

pemecahan masalah dan saran-saran yang bermanfaat bagi pihak

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

UD. Tiga Bawang merupakan sebuah industri kecil menengah yang

bergerak dibidang pembuatan keripik dengan bahan baku ubi kayu. UD. Tiga

Bawang adalah industri swasta yang dikelola oleh Ibu Dewi Irawati.

Pada awalnya, UD. Tiga Bawang berlokasi di jalan Pelajar Timur gang

Melati No.16B Medan. Akan tetapi, karena masyarakat setempat tidak

mengijinkan adanya industri di daerah pemukiman mereka, maka industri ini

kemudian pindah ke jalan Ujung Serdang Pasar III Kecamatan Tanjung Morawa.

Ibu Dewi memulai usaha ini secara kecil-kecilan dengan peralatan

sederhana yang dikerjakan sendiri oleh Ibu Dewi untuk dijual ke warung di sekitar

rumahnya. Keripik yang dijual pada saat itu belum mempunyai variasi rasa serta

belum mencantumkan label pada kemasannya.

Usaha ini mulai berkembang dengan meningkatnya permintaan. Pada

tahun 2000 Ibu Dewi mendaftarkan usahanya dengan nama UD. Tiga Bawang

dengan merek Dora. Produksi UD. Tiga Bawang merupakan make to order,

dimana setiap harinya mengolah enam ton ubi kayu yang merupakan pesanan dari

Siantar. Produksi akan bertambah jika ada pesanan dari daerah Medan dan

sekitarnya. Proses produksi sudah memiliki lokasi tersendiri di depan rumah Ibu

Dewi.

2.2. Ruang Lingkup Bidang Usaha

UD. Tiga Bawang merupakan home industry yang memproduksi keripik

ubi dengan merek Dora. UD. Tiga Bawang sekarang ini memproduksi keripik

dengan enam variasi rasa yaitu rasa asin, jagung bakar, balado, kari ayam, ayam

bawang dan sapi panggang. Sistem produksi berdasarkan make to order, dimana

usaha ini memproduksi sesuai dengan pesanan pelanggan. Enam ton ubi kayu

diolah setiap harinya untuk kemasan 24 gram langsung dikirim ke distributor yang

ada di Siantar.

Bahan-bahan yang diperlukan seperti ubi kayu dan kayu bakar

didatangkan dari Tanjung Morawa dan Siantar, bumbu serta kemasan didatangkan

dari Jakarta, bahan lainnya seperti minyak goreng dibeli di Medan. Tenaga kerja

sebagian besar merupakan keluarga dari pemilik usaha ditambah masyarakat

sekitar lokasi usaha.

2.3. Organisasi dan Manajemen

Organisasi merupakan suatu sistem dan bentuk hubungan antara

wewenang dan tanggung jawab, antara atasan dan bawahan untuk mencapai

tujuan yang telah ditetapkan.

Dalam suatu organisasi, tugas dan tanggung jawab dari setiap personil

sangat diperlukan. Dengan demikian diharapkan adanya suatu kejelasan arah dan

koordinasi untuk mencapai tujuan perusahaan dan masing-masing personil dapat

mengetahui dengan jelas darimana ia mendapat perintah dan kepada siapa ia harus

2.3.1. Struktur Organisasi Perusahaan

UD. Tiga Bawang memiliki struktur organisasi yang berbentuk lini.

Bentuk lini atau hubungan garis ditunjukkan dengan hubungan pimpinan (pemilik

usaha) kepada operator masing-masing stasiun kerja yang dibawahnya, dimana

mereka hanya bertanggung jawab kepada satu pemimpin. Struktur organisasi UD.

Tiga Bawang dapat dilihat pada Gambar 2.1.

Pimpinan

Gambar 2.1. Struktur Organisasi UD. Tiga Bawang

2.3.2. Uraian Tugas dan Tanggung Jawab

Pembagian tugas pada UD. Tiga Bawang dibagi menurut fungsi yang telah

ditetapkan. Pembagian tugas dan tanggung jawab di UD. Tiga Bawang adalah

sebagai berikut :

1. Pimpinan (Pemilik Usaha)

Merupakan pimpinan usaha yang melakukan pengawasan dan pengontrolan

terhadap seluruh kegiatan operasional di UD. Tiga Bawang. Pimpinan juga

melakukan transaksi dengan pihak luar seperti supplier dan pelanggan serta

mempunyai wewenang dalam merencanakan, mengarahkan, menganalisis dan

mengevaluasi serta menilai kegiatan-kegiatan yang berlangsung pada

2. Karyawan Pengupasan

Tugas karyawan pengupasan adalah:

- Melakukan penimbangan bahan baku ketika tiba di pabrik.

- Melakukan pemotongan awal untuk membuang kedua ujung sisi ubi kayu.

- Mengupas kulit ubi kayu dan memasukkannya ke dalam karung goni.

3. Karyawan Perajangan

Tugas karyawan perajangan adalah merajang ubi kayu yang telah dikupas.

4. Karyawan Pencucian

Tugas karyawan pencucian adalah mencuci ubi yang telah dirajang kemudian

ditiriskan.

5. Karyawan Penggorengan

Tugas karyawan penggorengan adalah:

- Menggoreng ubi yang telah dicuci dari bagian pencucian.

- Mengganti minyak goreng.

6. Karyawan Pembumbuan

Tugas karyawan pembumbuan adalah memberi bumbu sesuai dengan variasi

rasa.

7. Karyawan Pengemasan (untuk kemasan ½ kg)

Tugas karyawan pengemasan (untuk kemasan ½ kg) adalah:

- Memasukkan keripik ke dalam kemasan sesuai rasa keripik.

- Menimbang dan menyesuaikan berat keripik hingga ½ kg.

8. Karyawan Pengemasan (untuk kemasan 24 gram)

Tugas karyawan pengemasan (untuk kemasan 24 gram) adalah:

- Mengangkut keripik dari meja pendinginan ke mesin kemas.

- Menyalakan dan mengontrol kerja mesin kemas.

- Memasang roll plastik kemasan ke mesin kemas sesuai rasa keripik.

- Mengangkut kemasan keripik ke bagian pengepakan.

9. Karyawan Pengepakan

Tugas karyawan pengepakan adalah:

- Memisahkan kemasan keripik sesuai rasa.

- Mengepak kemasan keripik ke dalam bentuk bal.

10. Karyawan Transportasi

Tugas karyawan transportasi adalah:

- Mengangkat bahan yang diperlukan (bahan baku, bahan tambahan dan

bahan penolong) ke setiap stasiun kerja yang membutuhkan

- Mengangkat produk dari stasiun kerja ke stasiun kerja berikutnya.

11. Kasir

Tugas kasir adalah:

- Memberikan secara langsung upah atau gaji karyawan yang telah ditetapkan

oleh pimpinan.

- Mencairkan kuitansi dan mencatat kuitansi yang telah disetujui oleh

pimpinan.

12. Karyawan Pengapian

- Menerima kayu bakar dari pemasok

- Menyusun kayu bakar di tungku pembakaran.

- Menghidupkan dan mematikan air blower.

- Menyalakan dan mengontrol api

2.3.3. Tenaga Kerja dan Jam Kerja

Jumlah tenaga kerja pada UD. Tiga Bawang saat ini adalah 46 karyawan.

Kategori karyawan tersebut adalah:

a. Karyawan Tetap

Karyawan tetap ini terbagi dua jenis, yaitu pemimpin dan operator. Jumlah

karyawan tetap yaitu 19 orang dengan pembagian kerja seperti pada Tabel 2.1.

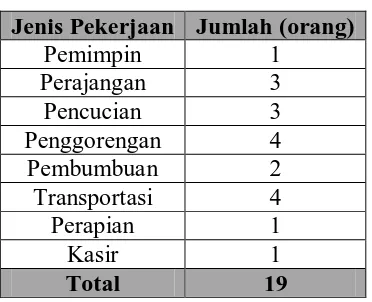

Tabel 2.1. Jumlah Karyawan Tetap Jenis Pekerjaan Jumlah (orang)

Pemimpin 1

Perajangan 3

Pencucian 3

Penggorengan 4

Pembumbuan 2

Transportasi 4

Perapian 1

Kasir 1

Total 19

b. Karyawan Lepas (Borongan)

Karyawan lepas ini digunakan sesuai dengan waktu penyelesaian suatu

pekerjaan sesuai dengan kontraknya. Jika pekerjaan ini sudah selesai maka ia

tidak lagi bekerja dengan industri tersebut kecuali dengan kontrak baru. Jumlah

karyawan lepas adalah 27 orang yaitu 10 orang pada bagian pengupasan dan 17

Hari kerja di UD. Tiga Bawang adalah enam hari kerja, yaitu hari Senin

sampai hari Sabtu. Jam kerja per hari adalah sepuluh jam yaitu dari pukul 07.00

WIB sampai 18.00 WIB dengan waktu istirahat selama satu jam yaitu dari pukul

12.00 WIB sampai 13.00 WIB. Jika ada penambahan pesanan maka akan

diadakan jam lembur hingga pukul 20.00 WIB. Lembur juga dilaksanakan pada

hari Minggu jika ada pesanan yang belum selesai dikerjakan.

2.3.4. Sistem Pengupahan dan Fasilitas

Upah karyawan dibayar dengan sistem mingguan berupa upah pokok dan

dilakukan penambahan jika ada lembur. Karyawan diberikan sarapan, makan

siang, dan makan malam setiap harinya serta disediakan penginapan jika tidak

mempunyai tempat tinggal yang dekat dengan tempat produksi.

2.4. Proses Produksi

Proses produksi merupakan suatu proses transformasi (mengalami

perubahan bentuk secara fisik dan kimia) yang mengubah input yang berupa

bahan baku, mesin, peralatan, modal, energi, tenaga kerja menjadi output sehingga

memiliki nilai tambah.

UD. Tiga Bawang yang merupakan perusahaan pembuatan keripik

menggunakan teknologi produksi yang manual dan semi otomatis yaitu selain

menggunakan mesin juga masih menggunakan tenaga kerja sebagai operator

2.4.1. Bahan Baku

Bahan baku adalah bahan yang digunakan sebagai bahan utama dalam

suatu proses produksi, dimana sifat dan bentuknya akan mengalami perubahan

fisik maupun kimia yang langsung ikut di dalam proses produksi sampai

dihasilkannya barang jadi.

Bahan baku yang digunakan adalah ubi kayu. Ubi kayu yang digunakan

adalah yang telah berumur satu tahun dan memiliki bentuk yang lurus serta

besarnya yang hampir seragam. Ubi kayu diperoleh dari Tanjung Morawa dan

Siantar.

2.4.2. Bahan Tambahan

Bahan tambahan adalah bahan yang ditambahkan ke dalam produksi

sehingga dapat meningkatkan mutu dan kualitas secara lebih baik. Bahan

tambahan yang digunakan adalah bumbu dan kemasan. Kemasan dibedakan

berdasarkan rasa dan berat produk. Bumbu dan plastik kemasan didatangkan dari

supplier di Jakarta.

2.4.3. Bahan Penolong

Bahan penolong adalah bahan-bahan yang dapat menunjang proses

produksi yang tidak nampak pada produk akhir. Bahan penolong yang digunakan

adalah minyak goreng, air untuk mencuci ubi dan kayu bakar. Minyak goreng di

beli dari agen yang ada di Medan, sedangkan kayu bakar didatangkan dari

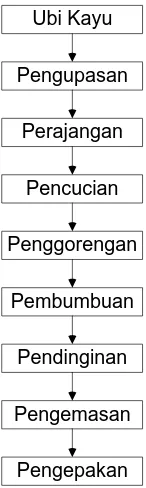

2.4.4. Uraian Proses Produksi

Ubi kayu sebagai bahan baku utama pembuatan keripik melewati berbagai

tahapan pengolahan (proses produksi) hingga menjadi produk keripik dengan

berbagai rasa. Berikut ini adalah uraian proses produksi :

1. Pengupasan

Pengupasan adalah tahap paling awal dalam proses pembuatan keripik. Tujuan

dari pengupasan ini adalah untuk membuang kedua ujung ubi kayu dan

memisahkan umbi dari kulitnya. Proses ini dilakukan secara manual

(menggunakan pisau).

2. Perajangan

Proses perajangan adalah proses pemotongan ubi yang telah dikupas dengan

mesin perajang. Tujuan dari peranjangan ini adalah untuk memotong ubi

dengan tebal yang sama. Ubi yang telah dipotong-potong selanjutnya dibawa

ke bagian pencucian.

3. Pencucian

Kegiatan ini bertujuan untuk membersihkan ubi yang telah dipotong. Ubi yang

telah dipotong, direndam ke dalam sebuah bak yang berisi air. Kemudian

ditiriskan yaitu proses pengeringan ubi yang telah selesai dicuci sebelum tahap

penggorengan.

4. Penggorengan

Setelah ubi melalui tahap penirisan, maka tahap selanjutnya adalah

penggorengan. Penggorengan dilakukan di dalam wadah yang terbuat dari

penggorengan, dimasukkan sekitar 2 keranjang tempat ubi. Proses ini

bertujuan untuk mematangkan ubi menjadi keripik. Setelah menjadi keripik

hasil tersebut ditiriskan sebentar untuk mengurangi minyak dan menurunkan

suhu.

5. Pembumbuan

Selanjutnya keripik dimasukkan ke dalam suatu wadah yang diputar dengan

motor listrik (mesin pembumbuan). Tujuan dari proses ini adalah untuk

memberikan bumbu pada keripik sesuai dengan rasanya sehingga bumbu

tercampur secara merata pada keripik.

6. Pendinginan

Setelah itu keripik didinginkan dengan meletakkan di atas meja pendinginan

agar suhunya normal ketika dikemas.

7. Pengemasan (pembungkusan)

Keripik selanjutnya dikemas dengan kemasan plastik yang telah ada mereknya

sesuai dengan rasanya. Untuk kemasan ½ kg, proses pengemasannya adalah

memasukkan keripik secara manual, ditimbang, dan disegel dengan alat segel.

Sedangkan untuk kemasan 24 gram, proses pengemasannya dengan

menggunakan mesin pengemas otomatis.

8. Pengepakan

Untuk keripik kemasan 24 gram, dilakukan lagi pengepakan ke dalam bentuk

bal. Satu bal berisi 25 bungkus (5x5 bungkus) kemasan 24 gram.

Ubi Kayu

Gambar 2.2. Blok Diagram Proses Pembuatan Keripik

2.4.5. Mesin dan Peralatan Produksi

Adapun mesin yang digunakan di UD. Tiga Bawang dalam pembuatan

keripik, dapat dilihat pada Tabel 2.2.

Tabel 2.2. Mesin Produksi

Nama Fungsi Spesifikasi Jumlah

(unit)

Mesin Perajang

Memotong ubi yang telah dikupas dengan tebal yang sama

Daito Cooper, tipe

YCL80B-4, ½ HP, 1400 rpm 3

Mesin Mollen

Meratakan bumbu yang dicampurkan ke keripik

Daito Cooper, tipe YCL80B-4, 29 rpm, ukuran 1,2m x Ø75cm, kapasitas 6 kg ubi

2

Mesin Pengemas

Mengemas keripik ke dalam kemasan kecil (24 gram)

Jumbo packer, tipe JD 657, kapasitas 75 bungkus per menit

3

Air Blower

Meniupkan angin ke kayu yang dibakar pada tungku pembakaran

Fuli Electrical, tipe T-CZR, output 0,6m3/menit, tekanan 135 Pa

Adapun peralatan yang digunakan di UD. Tiga Bawang dalam pembuatan

keripik, dapat dilihat pada Tabel 2.3.

Tabel 2.3. Peralatan Produksi

Nama Fungsi Spesifikasi Jumlah

(unit)

Timbangan Menimbang berat bahan baku (ubi kayu) yang masuk dari supplier

Merek Lucky,

kapasitas 50 kg 1 Pisau Pengupas

Ubi Memotong dan mengupas ubi kayu

Pisau ukuran 15

cm 10

Keranjang Kecil

Tempat penampungan ubi yang telah dirajang dan untuk meniriskan ubi yang telah dicuci

Ø30cm 140

Bak Pencucian Tempat mencuci ubi yang telah dirajang

Ukuran 1m x

1,2m x 40cm 1

Tempat Penggorengan

Tempat menggoreng ubi yang telah dicuci

Alat pengaduk pada saat melakukan penggorengan kecil keripik dalam minyak

Panjang 2 m,

Ø30cm 2

Keranjang Besar Meniriskan keripik yang telah

digoreng Ø45cm 14

Baskom Besar 1 Tempat penampungan keripik yang

telah digoreng dan ditiriskan Ø55cm 11

Baskom Besar 2

Menampung minyak yang menetes

dari keranjang besar Ø55cm 2

Tong Besar Tempat penampungan keripik yang telah dibumbui

Tinggi 1m,

Ø45cm 6

Trolley Mengangkut tong besar ke meja pendinginan

Ukuran 50cm x

50cm x 30 cm 2

Meja Pendinginan

Tempat penumpukan sementara untuk mendinginkan keripik yang telah digoreng

Ukuran 2m x 5m 1

Timbangan kecil Menimbang berat pada saat mengemas kemasan ukuran ½ kg

Merek Thang Long, kapasitas 10kg

1

Kereta Sorong

Mengangkut ubi kayu yang telah dikupas dari bagian pengupasan ke bagian perajangan

Ukuran 45cm x

BAB III

LANDASAN TEORI

3.1. Keluhan Muskuloskeletal1

1. Keluhan sementara (reversible), yaitu keluhan otot yang terjadi pada saat otot

menerima beban statis, namun demikian keluhan tersebut akan segera hilang

apabila pembebanan dihentikan.

Keluhan muskuloskeletal adalah keluhan pada bagian-bagian otot skeletal

yang dirasakan oleh seseorang mulai dari keluhan sangat ringan sampai sangat

sakit. Apabila otot menerima beban statis secara berulang dan dalam waktu yang

lama, akan dapat menyebabkan keluhan berupa kerusakan pada sendi, ligamen

dan tendon. Keluhan hingga mengakibatkan kerusakan inilah yang disebut

keluhan musculoskeletal disorders atau cedera pada sistem muskuloskeletal.

Secara garis besar keluhan otot dapat dikelompokkan menjadi dua, yaitu :

2. Keluhan menetap (persistent), yaitu keluhan otot yang bersifat menetap.

Walaupun pembebanan kerja telah dihentikan, namun rasa sakit pada otot

masih terus berlanjut.

Studi tentang musculoskeletal disorders pada berbagai jenis industri telah

banyak dilakukan dan hasil studi menunjukkan bahwa bagian otot yang sering

dikeluhkan adalah otot rangka (skeletal) yang meliputi otot leher, bahu, lengan,

tangan, jari, punggung, pinggang dan otot-otot bagian bawah. Keluhan otot

skeletal pada umumnya terjadi karena konstraksi otot yang berlebihan akibat

1

pemberian beban kerja yang terlalu berat dengan durasi pembebanan yang

panjang. Sebaliknya, keluhan otot kemungkinan tidak terjadi apabila kontraksi

otot hanya berkisar antara 15-20% dari kekuatan otot maksimum. Namun apabila

konstraksi otot melebihi 20 %, maka peredaran darah ke otot berkurang menurut

tingkat kontraksi yang dipengaruhi oleh besarnya tenaga yang diperlukan. Suplai

oksigen ke otot menurun, proses metabolisme karbohidrat terhambat dan sebagai

akibatnya terjadi penimbunan asam laktat yang menyebabkan timbulnya rasa

nyeri otot.

Faktor Penyebab Terjadinya Keluhan Muskuloskeletal

Peter Vi menjelaskan bahwa terdapat beberapa faktor yang dapat menyebabkan

terjadinya keluhan otot skeletal, yaitu :

a. Peregangan otot yang berlebihan

Peregangan otot yang berlebihan pada umumnya sering dikeluhkan oleh

pekerja dimana aktivitas kerjanya menuntut pengerahan tenaga yang besar

seperti aktivitas mengangkat, mendorong, menarik dan menahan beban yang

berat. Peregangan otot yang berlebihan ini terjadi karena pengerahan tenaga

yang diperlukan melampaui kekuatan optimum otot.

b. Aktivitas berulang

Yaitu suatu pekerjaan yang dilakukan secara berulang-ulang. Keluhan otot

terjadi karena otot menerima tekanan akibat beban kerja secara terus menerus

c. Sikap kerja tidak alamiah

Merupakan sikap kerja yang menyebabkan posisi bagian-bagian tubuh

bergerak menjauhi posisi alamiah, misalnya pergerakan tangan terangkat,

punggung terlalu membungkuk, kepala terangkat, dan sebagainya. Sikap kerja

tidak alamiah ini pada umumnya karena karakteristik tuntuan tugas, alat kerja

dan stasiun kerja tidak sesuai dengan kemampuan dan keterbatasan pekerja. Di

Indonesia, sikap kerja alamiah ini lebih banyak disebabkan oleh adanya

ketidaksesuaian antara dimensi alat dan stasiun kerja dengan ukuran tubuh

pekerja. Sebagai negara berkembang, Indonesia masih tergantung pada

perkembangan teknologi negara-negara maju khususnya dalam pengadaan

peralatan industri.

d. Faktor penyebab sekunder, berupa :

a. Terjadinya tekanan langsung pada jaringan otot yang lunak.

b. Getaran dengan frekuensi yang tinggi yang dapat menyebabkan kontraksi

otot bertambah.

e. Penyebab kombinasi

Resiko terjadinya keluhan otot skeletal akan semakin meningkat apabila dalam

melakukan tugasnya, pekerjaan dihadapkan pada beberapa faktor resiko dalam

waktu yang bersamaan, misalnya pekerja harus melaksanakan aktivitas

3.2. Latar Belakang dan Penerapan Metode OCRA2

Kedua metode OCRA diatas dirancang untuk digunakan oleh ahli teknis

perusahaan (petugas keselamatan dan kesehatan, ergonomis, analis waktu dan

metode, insinyur produksi), yang telah terbukti dapat mempelajari dan Occhipinti and Colombini mengembangkan metode OCcupational

Repetitive Action (OCRA) untuk menganalisis kemampuan pekerja terhadap tugas

yang meliputi berbagai faktor resiko anggota badan bagian atas (pengulangan,

sikap dan pergerakan tubuh yang kaku, dan lain-lain yang didefinisikan sebagai

“tambahan”). Metode OCRA sebagian besar berdasarkan dokumen persetujuan

dari komite teknis International Ergonomics Association (lEA) mengenai

gangguan muskuloskeletal (musculoskeletal disorders) dan mereka menghasilkan

indikator sintetik yang juga mempertimbangkan perputaran pekerja dalam

tugas-tugas yang berbeda.

OCRA Index merupakan metode yang bersifat prediktif terhadap resiko

pekerjaan anggota tubuh bagian atas yang berhubungan dengan gangguan

muskuloskeletal. Metode ini merupakan metode pertama yang paling analitis dan

dapat dipercaya. OCRA Index secara umum digunakan untuk merancang,

merancang ulang, atau untuk menganalisis secara mendalam pada stasiun kerja

dan tugas-tugas. Berdasarkan OCRA Index, OCRA Checklist merupakan metode

yang lebih sederhana dan disarankan untuk digunakan dalam pemeriksaan awal

pada stasiun kerja meliputi tugas-tugas yang berulang.

2

menerapkan metode untuk pencegahan dan juga memperbaiki proses produksi

dengan sangat baik.

Metode-metode tersebut telah diterapkan di berbagai industri dan tempat

kerja. Sasarannya yaitu segala pekerjaan dalam bidang manufaktur maupun jasa

yang mencakup pergerakan yang berulang dari anggota badan bagian atas

(pembuatan komponen mesin, alat-alat listrik, mobil, tekstil dan pakaian, keramik,

perhiasan, pengolahan daging dan makanan). Metode ini tidak cocok untuk

menilai pekerjaan yang menggunakan keyboard dan mouse, ataupun pemasukan

data pada alat komputerisasi lainnya.

3.3. Aspek Umum OCRA3

3

Neville Stanton, "Handbook of Human Factors and Ergonomics Methods", ch 15 pg 2 Kedua metode penilaian mengevaluasi empat faktor resiko utama, yaitu:

1. Pengulangan (repetitiveness)

2. Kekuatan (force)

3. Sikap dan pergerakan tubuh yang janggal (Awkward posture and movements)

4. Kekurangan waktu pemulihan (Lack of proper recovery periods)

Faktor tambahan lain juga dipertimbangkan, seperti faktor mekanis, faktor

lingkungan, dan faktor organisasi yang berkaitan dengan gangguan

muskuloskeletal pada alat gerak bagian atas. Setiap faktor resiko yang

teridentifikasi dijelaskan dengan baik dan diklasifikasikan untuk mempermudah

3.4. Definisi OCRA4

3.5. OCRA Risk Index

Pekerjaan terdiri dari satu atau lebih tugas dalam satu shift kerja. Dalam

setiap pekerjaan, siklus adalah serangkaian tindakan teknis yang diulang terus

menerus dan selalu sama. Dalam setiap siklus, beberapa tindakan teknis dapat

diidentifikasikan. Tindakan teknis adalah operasi dasar yang dibutuhkan untuk

menyelesaikan kegiatan dalam satu siklus. Misalnya mengambil, meletakkan,

memutar, menekan, menarik, dan lain-lain.

Prosedur yang disarankan untuk menilai resiko harus:

1. Menunjukkan dengan tepat pekerjaan repetitif dalam siklus dengan durasi

tertentu

2. Menemukan urutan dari tindakan teknis dalam siklus dari setiap pekerjaan

3. Menjelaskan dan menggolongkan faktor resiko dalam setiap siklus

4. Menggabungkan data yang mengenai siklus di setiap pekerjaan dalam

keseluruhan shift kerja, menghitung durasi dan urutan dari setiap pekerjaan

dan perode pemulihan.

5. Penilaian singkat dan terstruktur dari faktor resiko dari keseluruhan pekerjaan.

5

4

Neville Stanton, "Handbook of Human Factors and Ergonomics Methods", ch 15 pg 2 5

Neville Stanton, "Handbook of Human Factors and Ergonomics Methods", ch 15 pg 2-5

OCRA Index merupakan hasil dari perbandingan antara jumlah tindakan

teknis aktual selama shift kerja, dan jumlah tindakan teknis yang

OCRA = Jumlah tindakan teknis yang dilakukan dalam 1 shift (Σ ATA) Jumlah tindakan teknis yang direkomendasikan dalam 1 shift (Σ RTA)

Tindakan teknis tidak boleh diidentifikasikan sebagai gerakan gabungan.

Untuk membuat analisis frekuensi tindakan, digunakan satuan pengukuran

konvensional “tindakan teknis” dari anggota tubuh bagian atas. Definisi ini sangat

mirip dengan elemen metode pengukuran waktu (Method Time

Measurement/MTM).

Jumlah keseluruhan tindakan teknis aktual (Actual Technical

Actions/ATA), dalam sebuah shift dapat dihitung dengan analisis organisasi

(jumlah tindakan per siklus dan jumlah tindakan per menit, dikalikan dengan

durasi pekerjaan berulang untuk mendapatkan ATA). Rumus berikut ini

menghitung jumlah keseluruhan dari tindakan teknis yang direkomendasikan

(Recommended Technical Actions/RTA) dalam sebuah shift:

Jumlah RTA =

∑

1,n = Pekerjaan yang memiliki gerakan berulang tubuh bagian atas

CF = Frekuensi konstan = 30 tindakan/menit

Ff = Faktor kekuatan

Fp = Faktor postur

Fc = Faktor tambahan

D = Durasi total dari setiap pekerjaan yang memiliki gerakan repetitif

Fr = Faktor kekurangan waktu pemulihan

3.5.1. Faktor Frekuensi dan Identifikasi Tindakan Teknis (Technical Action)6

Frekuensi adalah jumlah tindakan teknis yang terjadi dalam waktu

tertentu. Tindakan teknis adalah tindakan manual dasar yang dibutuhkan untuk

menyelesaikan kegiatan dalam satu siklus. Misalnya mengambil kuas lem,

mengelem, meletakkan produk, dan lain-lain.7

1. Merekam kegiatan operator

Untuk menguraikan tindakan teknis, perlu dibuat suatu rekaman video dari

pekerjaan, yang kemudian diputar kembali dengan gerakan lambat (slow motion).

Untuk mempelajari dan meneliti gerakan berulang, mengidentifikasi dan

menghitung tindakan teknis, maka disarankan untuk melakukan tahapan berikut

ini:

Pekerjaan operator yang direkam cukup beberapa siklus saja (tiga atau empat).

Jika siklus tersebut dapat diselesaikan dengan cara yang berbeda, maka

mungkin saja berguna untuk merekam 2 atau 3 operator yang bekerja dengan

cara yang sama. Jika ada hambatan teknis saat merekam operator, disarankan

untuk merekam tangan kanan dahulu, dan kemudian yang kiri. Area

pandangan yang direkam harus meliputi semua area dari bahu sampai ujung

tangan.

2. Mendeteksi setiap tindakan teknis

Tujuan dari tahapan ini adalah menunjukkan dengan tepat gerakan dasar yang

diperlukan untuk menentukan waktu yang diperlukan untuk menyelesaikan

6

http://www.epmresearch.org/html/ocra/C-how_to_apply_the_OCRA_index-criteria_and_ methods/annexes_and_documents/annex_technical_actions.pdf, pg 1-3

7

operasi tertentu. Semakin ganjil (tidak layak) gerakan yang dilakukan,

semakin panjang waktu yang diperlukan (misalnya karena jarak, dll) atau

semakin besar kekuatan yang diperlukan, semakin panjang waktu yang

diperlukan (berat objek, presisi yang diperlukan, kesulitan dalam penanganan,

dll). Oleh karena itu, faktor resiko yang berlebihan pada tubuh bagian atas

dapat memperpanjang waktu pelaksanaan pekerjaan. Analisis OCRA dimulai

dengan meneliti setiap faktor resiko satu demi satu, dan kemudian

digabungkan dengan menggunakan rumus tunggal yang memungkinkan untuk

mendapatkan hasil dari semua kombinasi faktor resiko yang berbeda.

Berikut ini merupakan kriteria untuk mendefinisikan dan menghitung

tindakan teknis:

1. Membawa (Move)

Mengangkut suatu objek ke tujuan yang ditentukan dengan menggunakan

tubuh bagian atas.

Membawa suatu objek dinyatakan sebagai tindakan teknis jika objek lebih dari

2 kg (dengan mengenggam) atau 1 kg (dengan menjepit) dan tubuh bagian

atas bergerak melebar mencapai jarak lebih dari 1 m.

2. Menjangkau (Reach)

Menggerakkan/menggeserkan tangan ke arah yang ditetapkan.

Menjangkau suatu objek dinyatakan sebagai tindakan teknis jika objek berada

di luar jangkauan tangan operator dan tidak dapat dicapai dengan berjalan.

Kemudian operator harus menggerakkan batang tubuh dan bahu untuk

3. Memegang/Mengambil (Grasp/Take)

Menggengam suatu objek dengan tangan atau jari, untuk menyelesaikan suatu

tugas atau aktivitas.

Sinonim: mengambil, memegang, menggenggam lagi, mengambil lagi.

4. Memegang Dengan Satu Tangan, Kemudian Memegang Kembali Dengan

Tangan Lain (Grasp With One Hand, Grasp Again With Other Hand)

Tindakan mengoper suatu objek yang dari tangan yang satu ke tangan yang

lain dinyatakan sebagai dua tindakan teknis terpisah yaitu satu untuk tangan

pertama (memegang dengan satu tangan) dan satu untuk yang tangan yang

kedua (memegang kembali dengan tangan lain).

5. Mengarahkan (Position)

Mengarahkan suatu objek atau alat ke dalam suatu titik tujuan.

Sinonim: memposisikan, menyandarkan, menaruh, menyusun, menurunkan,

memposisikan kembali, menaruh kembali, dan lain lain.

6. Meletakkan Pada, Menarik Keluar (Putting In, Pulling Out)

Meletakkan pada atau menarik keluar dinyatakan sebagai sebagai tindakan

teknis jika penggunaan dari kekuatan diperluka n.

7. Menekan/Menarik (Push/Pull)

Menekan atau menarik harus dihitung sebagai tindakan teknis karena pada

dasarnya harus menggunakan kekuatan, walaupun hanya sedikit.

Sinonim: mencabik, mendorong.

8. Melepaskan (Release, Let Go)

9. Menghidupkan (Start-Up)

Menghidupkan alat dengan cara menekan tombol atau menggunakan tuas

dengan bagian-bagian dari tangan atau jari.

Sinonim: tekan tombol, menaikkan atau menurunkan tuas.

10. Tindakan Spesifik Saat Fase Proses (Specific Actions During A Processing

Phase)

Selain dari tindakan teknis yang telah dijelaskan di atas, banyak tindakan

teknis yang secara spesifik mendeskripsikan pemakaian suatu bagian atau

objek, yaitu.:

- Melipat

- Membengkokkan

- Memeras, memutar, membalik

- Membentuk

- Menurunkan, memukul

- Menyikat (satu lintasan menyikat setara dengan satu tindakan teknis)

- Memarut (satu lintasan memarut setara dengan satu tindakan teknis)

- Menyemir (satu lintasan menyemir setara dengan satu tindakan teknis)

- Membersihkan

- Memalu (setiap pukulan setara dengan satu tindakan teknis)

- Melempar dan lain-lain

Masing-masing dari tindakan ini harus diuraikan dan dihitung sekali untuk

setiap pengulangan, misalnya:

- menurunkan 3 kali = 3 tindakan teknis

- menyikat 4 kali = 4 tindakan teknis

11. Mengangkut (Transport)

Membawa suatu objek dengan berjalan dinyatakan sebagai tindakan teknis

Jika suatu objek, dengan berat lebih dari 2 kg (dengan mengenggam) atau 1 kg

(dengan menjepit) dan diangkut dengan jarak lebih dari 1 meter (sekitar dua

langkah).

12. Berjalan, Kontrol Visual (Walk, Visual Control)

Tindakan ini tidak digolongkan sebagai tindakan teknis sebab tidak

menggunakan aktivitas apapun dari tubuh bagian atas.

Catatan: setiap tindakan yang sama dihitung setiap kali pengulangan. Harus

diingat bahwa, untuk mendapatkan frekuensi tindakan (jumlah tindakan per

menit), hitung tindakan teknis tunggalnya, bukan jangka waktunya.

3.5.2. Faktor Kekuatan (Force)8

Kekuatan adalah gambaran langsung yang dibutuhkan untuk

menyelesaikan tindakan teknis dalam rangkaian kegiatan. Penggunaan kekuatan

secara berulang digolongkan sebagai faktor resiko untuk gangguan

muskuloskeletal. Sangat sulit untuk menghitung kekuatan dalam situasi kerja

aktual. Beberapa penulis menggunakan penilaian semi kuantitatif dari gaya

eksternal (berat objek). Yang lain, mengusulkan untuk menggunakan

dinamometer. Teknik surface electromyography dapat digunakan untuk mengukur

8

gaya internal yang digunakan oleh otot. Semua metode ini memiliki berbagai

kesulitan implementasi (hambatan) masing-masing.

Cara lain untuk menilai penggunaan kekuatan adalah pendekatan

psikofisikal dengan menggunakan skala CR-10 Borg. Kekuatan yang dikeluarkan

dapat diperkirakan dengan skala yang diusulkan oleh Borg (skala CR-10 Borg).

Skala ini dapat mendeskripsikan mengenai beban otot yang dirasakan.

Tindakan yang memerlukan kekuatan otot paling kecil, diberikan nilai 0,5

pada skala Borg. Kemudian nilai ini dijadikan sebagai acuan untuk menilai

tindakan-tindakan lainnya. Setelah prosedur ini telah dilaksanakan, hitunglah

rata-rata skor untuk keseluruhan siklus. Contoh perhitungan skala CR-10 Borg dapat

dilihat pada Tabel 3.1.

Tabel 3.1. Contoh Perhitungan Skala CR-10 Borg Tindakan teknis

Penentuan kekuatan dapat dihitung setelah penentuan frekuensi tindakan

teknis. Untuk melakukan pengukuran kekuatan, peneliti haruslah telah

mengetahui bagaimana siklus kerja, terutama urutan dan intensitas kekuatan yang

diperlukan di dalam suatu siklus.

Operator harus ditanya, apakah di dalam siklus itu ada tindakan teknis

penting, karena operator sering bingung antara usaha yang dilakukan oleh otot

dengan kelelahan yang dirasakannya pada akhir shift.

Setelah semua tindakan yang memerlukan penggunaan kekuatan telah

diidentifikasi, operator akan diminta untuk menilai dalam form skala antara 0

sampai 10. Karena prosedur penilaian juga dimaksudkan untuk pencegahan, maka

peneliti perlu meminta operator untuk menjelaskan alasan penggunaan kekuatan.

Informasi ini merupakan informasi langsung yang praktis sebab penggunaan

kekuatan saat melakukan suatu tindakan mungkin berkaitan dengan cacat teknis

pada produk atau perkakas yang digunakan, atau kerusakan atau salah memilih

alat bantu. Permasalahan seperti itu adalah masalah yang paling sering dan mudah

dipecahkan. Untuk mengubah skor skala Borg menjadi faktor kekuatan (Ff), dapat

dilihat pada Tabel 3.2.

Tabel 3.2. Skala Borg dan Faktor Kekuatan (Ff)

Skala Borg 0,5 1 1,5 2 2,5 3 3,5 4 4,5 5

Ff 1 0,85 0,75 0,65 0,55 0,45 0,35 0,20 0,10 0,01 Sumber: Buku “Handbook Of Human Factors And Ergonomics Methods”

3.5.3. Faktor Postur dan Gerakan yang Janggal (Awkward Postures and

Movements)9

Postur dan pergerakan tubuh bagian atas merupakan faktor penting yang

dapat menyebabkan berbagai gangguan muskuloskeletal. Telah banyak literatur

yang menyatakan bahwa postur dan gerakan yang janggal, postur tubuh statis

dalam jangka waktu lama (walaupun tidak ekstrim), dan dari gerakan berulang

9

berbagai segmen berpotensi menyebabkan cedera. Analisis postur dan gerakan

dikonsentrasikan pada masing-masing segmen tunggal tubuh bagian atas

(genggaman, pergelangan tangan, siku, bahu) dan dihubungkan dengan waktu

(frekuensi dan jangka waktu) postur statis dan gerakan dinamis.

Penilaian postur dan gerakan harus dilakukan pada empat segmen utama

tangan kanan dan kiri:

- postur dan gerakan bahu (flexion, extension, abduction). Dapat dilihat pada

Gambar 3.1.

Gambar 3.1. Posisi dan Gerakan Bahu

- gerakan siku (flexions-extensions, prono-supinations of the forearm). Dapat

dilihat pada Gambar 3.2.

Gambar 3.2. Gerakan Siku

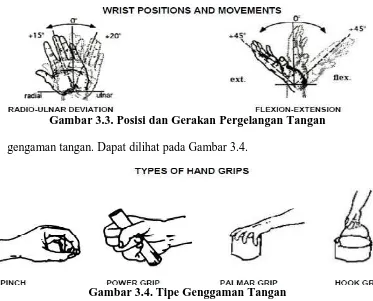

- postur dan gerakan pergelangan tangan (flexions-extensions, radio-ulnar

Gambar 3.3. Posisi dan Gerakan Pergelangan Tangan

- gengaman tangan. Dapat dilihat pada Gambar 3.4.

Gambar 3.4. Tipe Genggaman Tangan

Berikut ini adalah tabel untuk menentukan skor faktor postur dan gerakan,

dapat dilihat pada Tabel 3.3.

Tabel 3.3. Skor Postur

Segmen

tangan Gerakan

Proporsi Waktu Siklus 1/10 atau extension (>20°)

1 0,7 0,6 0,5

Siku supination (≥60°) Pergelangan

tangan

extension (≥45°) atau

flexion (≥45°)

Genggaman hook grip atau palmar grip

Genggaman Pinch grip

Bahu flexion atau abduction > 80°

% waktu 10 20 30 40 ≥50

Skor 0,7 0,6 0,5 0,33 0,07

Setelah melakukan penilaian terhadap masing-masing segmen, skor postur

yang terpilih menjadi faktor postur (Fp) adalah skor yang paling kecil, yaitu skor

yang paling berbahaya.

3.5.4. Faktor Kekurangan Waktu Pemulihan (Lack Of Proper Recovery

Periods)10

Australian Health and Safety Commission menyatakan bahwa periode

kerja yang melebihi 60 menit dengan gerakan berulang dan tanpa periode Periode pemulihan adalah waktu selama satu atau lebih tangan pada posisi

diam atau istirahat. Berikut ini dapat dianggap sebagai periode pemulihan:

1. Jam istirahat termasuk waktu makan siang.

2. Periode saat dimana pekerjaan yang dilaksanakan tidak membutuhkan otot

(misalnya pekerjaan mengontrol secara visual atau pekerjaan yang

dilaksanakan hanya menggunakan salah satu tangan secara bergantian).

3. Periode di dalam siklus yang memungkinkan tangan beristirahat total. Periode

istirahat (menunggu) yang dimaksud harus secara teratur sedikitnya 10 detik

setiap menit.

Dalam menganalisis periode pemulihan, yang pertama sekali harus

dilakukan adalah memeriksa apakah periode seperti itu benar-benar ada dalam

siklus dan bagaimana durasi dan distribusinya. Kemudian, durasi dan frekuensi

dalam keseluruhan shift kerja dapat diuji lebih luas lagi.

10

pemulihan adalah tidak dapat diterima. Perbandingan antara waktu kerja (dengan

gerakan berulang), dan waktu pemulihan harus sedikitnya 5:1.

Pernyataan lain dari ACGIH mengenai pekerjaan tangan menyarankan

bahwa pekerja perlu diijinkan untuk berhenti atau meregangkan otot sedikitnya

satu kali per jam.

Dengan menggabungkan kedua pernyataan tersebut, yaitu perbandingan

waktu kerja dengan waktu pemulihan 5:1 dan istirahat setiap 60 menit, maka

didapatkanlah distribusi waktu pemulihan yang optimal yaitu 50 menit kerja dan

10 menit istirahat. Seperti yang terlihat pada Gambar 3.5.

50 menit Kerja

10 menit Istirahat

50 menit Kerja

10 menit Istirahat

Gambar 3.5. Distribusi Optimal antara Waktu Kerja dan Pemulihan

Dengan dasar distribusi optimal ini, dapat dirancang kriteria untuk

mengevaluasi kemungkinan resiko. Resiko yang terjadi mungkin berkaitan dengan

kekurangan waktu pemulihan.

Prosedur untuk melakukan pengamatan ini adalah harus memeriksa setiap

jam apakah ada waktu pemulihan yang cukup. Untuk jam makan siang (jika ada),

dan untuk jam sebelum shift berakhir, dapat dianggap sebagai periode pemulihan.

Dengan dasar ada atau tidaknya periode pemulihan yang cukup dalam tiap jam

dari pekerjaan berulang yang dianalisis, maka setiap jam diperlakukan sebagai

“tanpa-resiko” atau “ beresiko”.

Jika dalam tiap jam pekerjaan berulang, perbandingan antara waktu kerja

dengan waktu pemulihan adalah 5:1 sampai 6:1, jam tersebut diperlakukan