ii

PENGARUH PENAMBAHAN GREEN SCRAP TERHADAP KONSUMSI ENERGI YANG TERPAKAI DAN KUALITAS ANODA DI

PT.INDONESIA ASAHAN ALUMINIUM (PERSERO) KUALA TANJUNG-BATU BARA

TUGAS AKHIR

CHAIRUL AMRI 112401045

PROGRAM STUDI D3 KIMIA INDUSTRI DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

iii

PENGARUH PENAMBAHAN GREEN SCRAP TERHADAP KONSUMSI ENERGI YANG TERPAKAI DAN KUALITAS ANODA DI

PT.INDONESIA ASAHAN ALUMINIUM (PERSERO) KUALA TANJUNG-BATU BARA

TUGAS AKHIR

Diajukan untuk melengkapi tugas akhir dan memenuhi syarat memperoleh ahli madya

CHAIRUL AMRI 112401045

PROGRAM STUDI D3 KIMIA INDUSTRI DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

iv

PERSETUJUAN

Judul : PENGARUH PENAMBAHAN GREEN SCRAP TERHADAP KONSUMSI ENERGI YANG TERPAKAI DAN KUALITAS ANODA DI PT.INDONESIA ASAHAN ALUMINIUM (PERSERO) KUALA TANJUNG-BATU BARA Kategori : TUGAS AKHIR

Nama : CHAIRUL AMRI Nomor Induk Mahasiswa : 112401045

Program studi : DIII KIMIA INDUSTRI Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN ALAM (FMIPA) USU

Disetujui di

Medan, Juli 2014

Disetujui oleh :

Program Studi Kimia FMIPA USU Dosen Pembimbing Ketua,

Dra. Emma Zaidar , M.Si Dr.Darwis Surbakti,Ms NIP : 195512181987012001 NIP : 195307071983031001

Departemen Kimia FMIPA USU

Ketua,

v

PERNYATAAN

PENGARUH PENAMBAHAN GREEN SCRAP TERHADAP KONSUMSI ENERGI YANG TERPAKAI DAN KUALITAS ANODA DI

PT.INDONESIA ASAHAN ALUMINIUM (PERSERO) KUALA TANJUNG-BATU BARA

TUGAS AKHIR

Saya mengakui bahwa tugas akhir ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing - masing disebutkan sumbernya.

Medan, Juli 2014

vi

PENGHARGAAN

Alhamdulillah, segala puji hanya bagi Allah SWT yang senantiasa mencurahkan Rahmat serta karunia - Nya sehingga penulis dapat menyelesaikan karya ilmiah ini dengan judul pengaruh penambahan green scrap terhadap konsumsi energi yang terpakai dan kualitas anoda di PT. Indonesia Asahan Aluminium (Persero) Kuala Tanjung – Batu Bara guna melengkapi tugas sebagai salah satu persyaratan akademis untuk menyelesaikan program studi D-3 Kimia Industri Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

Pada kesempatan ini dengan segala kerendahan hati penulis mengucapkan terima kasih yang sebesar-besarnya dan teristimewa kepada Kedua orang tua penulis ayahanda Jumirin Sukadi dan ibunda Jemaah Purba yang telah membesarkan dan melimpahkan banyak kasih sayang kepada penulis. Serta kakak - kakak penulis Siti Aminah, Nurhalimah, dan adik - adik penulis Heri Afrizal dan Mhd.Amar Fahrendra yang telah memberikan dorongan baik moral maupun material.

Selain itu Penulis juga mengucapkan terima kasih kepada pihak - pihak yang telah memberikan bantuan baik secara langsung maupun tidak langsung antara lain:

1. Ibu Dr. Rumondang Bulan, M.S., selaku Ketua Departemen Kimia Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

2. Ibu Dra. Emma Zaidar, M.Si., selaku Ketua Program Studi Diploma III Kimia Industri FMIPA USU.

3. Bapak Dr, Darwis Surbakti, Ms, selaku dosen pembimbing yang telah dengan sabar dan teliti memberikan pengarahan dan bimbing kepada penulis.

4. Bapak Tatang, Andi Kurniawan, Fardhan Arifin, Eben, Nindy, Adam Z Pane, selaku pembimbing lapangan, dan seluruh Staf dan karyawan PT.INALUM (Persero) Kuala Tanjung - Batubara

5. Teman – teman OJT di INALUM khususnya: Zulhaidi Lubis, Ardina Harahap, Fitri Wahyuni, Ina Laktanel, Afriska dan Amatullah Radyah yang sama - sama berjuang selama 1 bulan

6. Kepada sahabat penulis Kiki, Arif, Aziz, Aditya C.K, Vitri, Winda, Irma, Rina, Dina, Syuhada, Irham, Jimi dan Andre

vii

Demikianlah karya ilmiah ini penulis perbuat dan penulis menyadari bahwa karya ilmiah ini masih jauh dari kesempurnaan. Akhir kata penulis berharap semoga karya ilmiah ini bermanfaat dan berguna bagi pembaca dan khususnya penulis.

Medan, Juli 2012 Penulis

viii

PENGARUH PENAMBAHAN GREEN SCRAP TERHADAP KONSUMSI ENERGI YANG TERPAKAI DAN KUALITAS ANODA DI PT.

INDONESIA ASAHAN ALUMINIUM (PERSERO) KUALA TANJUNG-BATU BARA

ABSTRAK

ix

EFFECT OF ADDITION GREEN SCRAP ENERGY CONSUMPTION ELAPSED AND QUALITY ANODE IN PT. INDONESIA ASAHAN

ALUMINIUM (PERSERO) KUALA TANJUNG - BATU BARA

ABSTRACT

x

DAFTAR ISI

Halaman

Persetujuan iv

Pernyataan v

Penghargaan vi

Abstrak viii

Abstract ix

Daftar Isi x

Daftar Tabel xi

Daftar Gambar xii

Daftar Lampiran xiii

Bab 1 Pendahuluan 1

1.1Latar Belakang 1

1.2Permasalahan 2

1.3Tujuan 2

1.4Manfaat 2

Bab 2 Tinjauan Pustaka 3

2.1 Sejarah Aluminium 3

2.2 Aluminium 4

2.3 Kegunaan Aluminium 5

2.4 Bahan Baku Peleburan Aluminium 6

2.4.1 Alumina 6

2.4.2 Katoda 7

2.4.3 Anoda 8

2.5 Proses Pembuatan Anoda 10

2.5.1 Green Plant (Pabrik Anoda Mentah) 10 2.5.2 Baking Plant (Pabrik Anoda Panggang) 12 2.5.3 Rodding Plant (Pabrik Penangkaian Anoda) 13

Bab 3 Bahan dan Metode 16

3.1 Alat 16

3.2 Bahan 16

3.3 Prosedur Percobaan 17

Bab 4 Hasil dan Pembahasan 19

4.1 Hasil 19

4.2 Perhitungan 20

4.3 Pembahasan 21

Bab 5 Kesimpulan dan Saran 23

5.1 Kesimpulan 23

5.2 Saran 24

xi

DAFTAR TABEL

Halaman

xii

DAFTAR GAMBAR

Halaman

xiii

DAFTAR LAMPIRAN

Halaman

Lampiran 1 Flow Proses Green Plant 26

Lampiran 2 Standar Mutu Pemeriksaan BB 27

Lampiran 3 Flow Proses Rodding Plant 28

viii

PENGARUH PENAMBAHAN GREEN SCRAP TERHADAP KONSUMSI ENERGI YANG TERPAKAI DAN KUALITAS ANODA DI PT.

INDONESIA ASAHAN ALUMINIUM (PERSERO) KUALA TANJUNG-BATU BARA

ABSTRAK

ix

EFFECT OF ADDITION GREEN SCRAP ENERGY CONSUMPTION ELAPSED AND QUALITY ANODE IN PT. INDONESIA ASAHAN

ALUMINIUM (PERSERO) KUALA TANJUNG - BATU BARA

ABSTRACT

xiv

BAB 1 PENDAHULUAN 1.1 Latar Belakang

Proses pemurnian Aluminium ada dua proses yaitu proses Bayer dan proses Hall- Heroult. Proses elektrolisa (peleburan) aluminium yang berlangsung di PT. INALUM menggunakan proses Hall-Heroult. Proses Hall-Heroult merupakan proses peleburan aluminium oksida untuk menghasilkan aluminium murni. Bahan baku yang di gunakan yaitu alumina (bahan dasar dalam proses elektrolisa), katoda, dan juga anoda.

Anoda adalah elektroda dengan muatan listrik positif dalam proses elektrolisa (sebagai reduktor), anoda karbon yang digunakan berasal dari material karbon (C) yang terdiri dari kokas (coke), puntung anoda sisa (butt), dan Green skrap, coal tar pitch melalui proses penyaringan, pencampuran, pemanasan,

pengadonan, pencetakan dan pemanggangan. Dalam proses elektrolisa dibutuhkan energi yang sangat besar sehingga diperlukan optimasi penggunaan energi pada saat proses elektrolisa (Grjotheim, 1998).

xv

Berdasarkan uraian di atas, penulis sangat tertarik untuk mempelajari dan menentukan : “Pengaruh Penambahan Green Scrap Terhadap Konsumsi Energi Yang Terpakai Dan Kualitas Anoda di PT. INALUM”

1.2 Permasalahan

Bagaimanakah pengaruh penambahan Green Scrap terhadap konsumsi energi yang terpakai dan kualitas anoda di PT. INALUM Kuala Tanjung

1.3 Tujuan

Untuk mengetahui pengaruh penambahan Green Scrap terhadap konsumsi energi yang terpakai dan kualitas anoda di PT. INALUM Kuala Tanjung

1.4 Manfaat

xvi

BAB 2

TINJAUAN PUSTAKA

2.1. Sejarah Aluminium

Aluminium diambil dari mineral bauksit. Nama bauksit diambilkan dari nama daerah Baux ( atau Baux ) di Perancis dekat St.Remy. Bauksit yang khas mengandung Al2O3 (55-65%), SiO2 (2-10%), Fe2O3 (2-20%), dan TiO2 (1-3%). Kandungan air (10-30%). Bijih yang diperdagangkan paling sedikit mengandung Al2O3 (50%), SiO2 (< 6%), Fe2O3 (< 10%) dan TiO2 (< 4%).

Sifat-sifat aluminium antara lain, penghantar listrik yang baik, sangat ringan dan lunak dengan berat jenis 2,7, titik cair 657oC dan titik didih 1800oC, mudah dikerjakan/dituang, penghantar panas yang baik, tahan karat dan non magnetik, mudah ditarik ditempa dan digulung, menjadi keras setelah mengalami pekerjaan dingin dan menjadi lunak setelah dipijarkan serta mudah berkarat apabila terkena larutan alkali lemah.

Bauksit terbentuk karena pelapukan mineral-mineral yang mengandung alumina. Endapan yang cukup besar terjadi di daerah beriklim tropis dan subtropis yang basah, banyak hujan suhu tetap sepanjang tahun dan penyaluran air dipermukaan tanah relatif baik.

xvii

sumuran, pada endapan-endapan yang agak tebal dapat dilakukan pemboran dangkal.

Aluminium merupakan logam yang belakang ini digunakan dalam jumlah besar didalam industri logam modern. Aluminium banyak dipergunakan dengan pertimbangan sifatnya yang ringan, penghantar panas dan listrik yang baik, tahan korosi dan tidak beracun, mudah dibentuk, bersifat non magnetik serta mempunyai daya tarik yang relatif tinggi dibandingkan beratnya. Oleh sebab itu aluminium dipergunakan sebagai atap bangunan, kerangka bangunan, kosen pintu dan jendela, kerangka partisi ruangan, kaleng, alat-alat pembungkus, industri kimia dan logam. Masih ingat dengan aluminium foil, yang dipergunakan sebagai pembungkus makanan yang akan dipanaskan dengan oven microwave.

Dalam pemakaian khusus terutama sebagai pengganti tembaga, yaitu dimanfaatkan untuk peralatan listrik, kabel listrik, untuk hantaran tenaga listrik, hantaran listrik tegangan tinggi diatas tanah (dililit dengan kawat baja), hantaran transmisi, macam-macam mesin kumparan, untuk pipa. Sebagaian besar komponen pesawat terbang mempergunakan aluminium. Barang bekas yang terbuat dari aluminium dicairkan kembali, kemudian dicetak menjadi berbagai bentuk alat rumah tangga yang tidak berkarat dan relatif ringan antara lain sendok dan garpu, ceting (tempat nasi), piring, asbak, piala, dimanfaatkan pula sebagai “badan” kompas pramuka/kompas geologi (Sukandarrumidi, 2001).

2.2 Aluminium

xviii

periodik unsur, dengan nomor atom 13 dan berat atom 26,98 gram per mol. Di dalam udara bebas aluminium mudah teroksidasi sehingga akan membentuk lapisan tipis oksida (Al2O3) yang tahan terhadap korosi (Hartomo, 1992).

Aluminium adalah logam putih, yang liat dan dapat ditempa, bubuknya berwarna abu-abu. Bila terkena udara, objek-objek aluminium teroksidasi pada permukaannya, tetapi lapisan oksida ini melindungi objek dari oksida lebih lanjut. Aluminium adalah tervalen dengan senyawa-senyawanya. Ion-ion aluminium (Al3+) membentuk garam-garam yang tak berwarna. Halida, Nitrat, dan Sulfatnya larut dalam air, larutan ini memperlihatkan reaksi asam karena hidrolisis. Aluminium sulfida dapat dibuat hanya dalam keadaan padat saja, dalam larutan air akan terhidrolisis dan terbentuk aluminium hidroksida, Al(OH)3. Pengendapan aluminium hidroksida oleh larutan natrium hidroksida dan amonia tak akan terjadi bila ada serta asam tartarat, asam sitrat, asam sulfosalisilat, asam malat, gula, dan lain-lain senyawa hidroksi organik, karena pembentukan garam-garam kompleks atau dengan menguapkan dengan asam sulfat pekat atau nitrat pekat sebelum aluminium dapat diendapkan dalam pengerjaan analisis kualitatif yang biasa (Vogel, 1990).

2.3 Kegunaan Aluminium

xix

Aluminium murni mempunyai kekuatan logam yang rendah, tetapi mempunyai kemampuan untuk membentuk alloy bersama dengan banyak unsur seperti tembaga, seng, magnesium, mangan dan silikon. Pada saat ini hampir semua bahan yang dianggap aluminium sebenarnya sejenis alloy aluminium bukan aluminium murni.

Apabila digabung secara proses termomekanikal, alloy aluminium dapat menunjukkan peningkatan kekuatan dari segi sifat mekanikal. Alloy aluminium dapat membentuk komponen penting dalam pesawat udara dan roket, ini dikarenakan kekuatan yang meningkat.

Sebagian dari kegunaan-kegunaan aluminium yaitu :

1. Pengangkutan (kendaraan, kapal terbang, kendaraan landasan, kapal laut, dan sebagainya)

2. Pembungkus (tin aluminium, keranjang aluminium, dan sebagainya) 3. Perawatan air

4. Pembinaan (pintu, dwai binaan, dan sebagainya)

5. Barangan pengguna tahan lama (perkakas,peralatan dapur,dan sebagainya) 6. Talian penghantar elektrik (berat pengalir aluminium adalah setengah dari

berat tembaga dengan kekonduksian yang sama dan lebih murah)

7. Serbuk aluminium dapat digunakan dalam pembuatan cat (Oxtoby, 2003)

2.4 Bahan Baku Peleburan Aluminium 2.4.1 Alumina

xx

suatu massa. Alumina mempunyai morfologi bubuk berwarna putih dengan berat molekul 102, titik lelehnya pada suhu 2050oC dan specific gravity 3,5 – 4,0 gr/cm3.

Alumina diproduksi dalam jumlah besar setiap tahun akan digunakan untuk membuat logam aluminium. Alumina (Al2O3) merupakan senyawa oksida dari aluminium yang diperoleh dari proses pemurnian bauksit (Al2O3.x H2O) yang disebut sebagai Proses Bayer. Proses ini terbagi ke dalam 3 tahap yaitu :

1. Proses ekstraksi

Al2O3.xH2O + 2 NaOH 2 NaAlO2 + (x+1) H2O 2. Proses Dekomposisi

2 NaAlO2 + 4 H2O 2 NaOH + Al2O3.3 H2O 3. Proses Kalsinasi

Al2O3.3 H2O + kalor Al2O3 + H2O

Pada proses kalsinasi akan dihasilkan jenis alumina sandy jika operasi berlangsung pada temperatur rendah, jenis alumina floury untuk operasi pada temperatur tinggi. P.T INALUM tidak menghasilkan alumina sendiri melainkan mengimport dari negara lain seperti Australia.

2.4.2 Katoda

xxi

1. Blok katoda amorphous, bahan bakunya antrasit, dipanggang pada temperatur 1200oC

2. Blok katoda semigraphiti, bahan bakunya grafit, dipanggang pada temperatur 1200oC

3. Blok katoda semigraphit, bahan bakunya grafit, mengalami proses heat treatment sampai temperatur 2300oC

4. Blok katoda graphit, bahan bakunya kokas, mengalami proses grafitasi sampai temperatur 3000oC

Pemilihan jenis katoda ditentukan oleh desain pot dan arus listrik yang digunakan. Pada pot jenis PAF (Prebaked Anoda Furnance) dengan arus listrik yang tinggi digunakan blok anoda graphit.

Reaksi utama yang terjadi di dalam katoda adalah reaksi penangkapan elektron oleh ion aluminium (Al3+) menjadi aluminium (Al), ini diperlihatkan menurut persamaan reaksi sebagai berikut :

Al3+ (s) + 3e- Al (1) 2.4.3 Anoda

xxii

Karbon merupakan bahan baku pembuatan anoda yang terdiri dari coke, butt, dan green scrap sebagai filter serta hard pitch sebagai binder. Material karbon dipilih sebagai anoda dengan alasan sebagai berikut :

1. Memiliki daya panas yang tinggi dimana titik Sublimasi mencapai 4200oC pada 1 atm dan titik leleh mencapai 3700oC pada tekanan 100 atm. Kekuatan mekanik bahan lebih tinggi pada temperatur yang tinggi di bandingkan pada temperatur yang rendah

2. Konduktivitas elektrik yang tinggi (4-10. 10-3 ohm/cm)

3. Konduktivitas panas yang tinggi (sama dengan logam rata-rata) 4. Ekspansi panas yang rendah (0,5 kali tembaga)

5. Ketahanan yang tinggi terhadap perubahan panas yang mendadak 6. Densitas yang rendah yaitu apprent density : 1,4-1,7, Spesifik

grafity max 2,6

7. Ketahanan yang tinggi terhadap bahan-bahan kimia

8. Harga relatif murah, namun demikian material karbon mudah teroksidasi oleh perlakuan sebagai berikut :

a. Oksigen pada temperatur 500oC

b. Karbon dioksida pada temperatur 900oC

xxiii

2.5 Proses Pembuatan Anoda

Dalam proses pembuatan anoda dilakukan melalui beberapa tahap pembuatan dan melalui beberapa pabrik, yaitu :

2.5.1 Green Plant (Pabrik Anoda Mentah)

Green Plant adalah pabrik pembuatan anoda mentah yang dilakukan untuk memenuhi kebutuhan proses elektrolisa di pot reduksi. Pembuatan green block dibagi menjadi beberapa sistem aliran berdasarkan sistem aliran bahan, meliputi :

a. Sistem penerimaan dan pengayakan kokas b. Sistem penghancuran dan penggilingan kokas c. Sistem penerimaan dan penghancuran butt d. Sistem penimbangan dan pencairan Hard pitch e. Sistem penimbangan, Pre-heater, dan pengadonan f. Sistem pencetakan blok anoda mentah

g. Sistem transportasi/pengangkutan blok anoda mentah Bahan baku anoda pembuatan anoda :

A. Kokas

Kokas merupakan hasil residu minyak destilasi batubara dan minyak bumi, sehingga dalam penggunaannya dibedakan atas oil cokes ( dari minyak bumi ) dan pitch cokes ( dari batubara ). Kokas yang dihasilkan dari minyak bumi diperoleh

xxiv

Bahan kimia kokas dari proses pembuatannya sangat mempengaruhi kualitas kokas tersebut. Dampaknya dapat diringkas sebagai berikut:

1. Komposisi kimia dapat menunda pembentukan kokas khususnya senyawa aromatis. Hal ini mempengaruhi kandungannya dan kondisi pembentukan kokas dan juga mempengaruhi struktur dan karakteristik kokas mentah.

2. Kandungan kimia dan fisika yang terdapat dalam kokas yang berukuran kecil dan titik uap dari kokas.

3. Kemurnian Vanadium dan sulfur dari minyak mentah atau kalsium dan sodium dari proses penggaraman melalui reaktivitas anoda. Kualitas anoda diperoleh melalui kombinasi kandungan kimia dan fisika kokas yang mana mempengaruhi strandarisasi anoda di pabrik anoda.

Kokas mentah diproduksi dari residu hasil fraksinasi minyak bumi. Kokas memiliki struktur orghophous yang tingkat penguapannya 8 – 12%. Perlakuan panas terhadapnya disebut dengan proses kalsinasi. Ini sangat di butuhkan untuk produksi elektroda dengan kokas yang dikalsinasi. Kemurnian struktur, unsur, dan penguapan kokas dapat turun (Hulse, 2000).

Pemakaian kokas yang tepat harus sesuai persentase antara High Sulfur (HS) dengan Low sulfur (LS). Pembuatan blok anoda mentah dibuat dengan pencampuran (blending) beberapa bahan baku dan dengan ukuran kokas yang bervariasi sesuai dengan komposisi granulometrik. Ukuran kokas yang digunakan dalam proses pembuatan blok anoda mentah adalah:

xxv

c. Kokas dengan ukuran 1 – 0,2 mm disebut kokas medium d. Kokas dengan ukuran dibawah 0,2 m disebut fine

B. Coal tar picth

Binder (bahan perekat) yang pada pabrik anoda biasanya menggunakan coal tar

pitch. Coal tar pitch merupakan fraksi berat atau residu dari destilasi batubara dan

diproduksi pada pabrik kokas. Coal tar pitch merupakan senyawa aromatik tinggi. Ada beberapa kandungan yang terdapat dalam coal tar pitch yang dikemukakan oleh Peterson,R.D pada tahun 2000 diantaranya adalah:

• QI (Quinoline Insolubles)

Coal tar pitch biasanya mengandung 2 – 12% QI, biasanya 80-90 jenis QI normal dan primer dan juga senyawa anorganik murni yang membawa keluar material karbon. QI normal terdiri dari 2 bentuk, yaitu bentuk hitam dan bentuk built karbon dari dekomposisi senyawa uap hidrokarbon. QI pertama kali digunakan untuk mengukur senyawa aromatik pada coal tar pitch. QI juga diproduksi oleh transfer panas Coal tar pitch yang biasanya

disebut meshophase. QI juga dapat terbentuk untuk proses kokas selama pemanggangan anoda.

• Toluene Insoluble (β-resin)

xxvi

• Hasil Kokas

Hasil Kokas merupakan kandungan yang sangat penting dimana banyak pitch yang akan tersisa di dalam anoda, hal ini sangat mempengaruhi

porisitas anoda dan kekuatan ikat anoda. • Softening Point

Softening Point merupakan temperatur dimana coal tar pitch yang dibentuk padat pada suhu kamar akan mengalami perubahan fase menjadi cairan yang kental.

Coal Tar Pitch yang digunakan sebagai bahan perekat / Binder diperoleh dari hasil minyak bumi. Coal tar pitch dalam pembuatan anoda berfungsi sebagai pengikat butiran-butiran kokas pengisi. Coal tar pitch berasal dari produk batu bara yang berupa gas jika diendapkan akan menghasilkan pitch. Kualitas coal tar pitch diperhatikan karena jika kualitas coal tar pitch rendah akan mengganggu operasi reduksi aluminium, mengurangi efisiensi dan meningkatkan impurity.

C. Green scrap

Green Scrap adalah sekrap mentah yang merupakan hasil pengadonan antara Coal

tar pitch dan cokas yang mengalami penolakan (reject) karena tidak memenuhi spesifikasi kualitas yang telah ditentukan. Sehingga komponen-komponen di dalam kokas dan pitch terkandung pada green scrap.

Green scrap yang digunakan di pabrik anoda mentah berasal dari 2 sumber yaitu :

xxvii

kerusakan peralatan dan lain-lain, yang biasanya diperoleh pada saat start dan stop operasi.

b) Blok anoda mentah yang rusak (reject): Blok yang rusak karena beberapa hal seperti retak, berpori–pori terlalu besar pada permukaan (porosity), tinggi yang tidak sesuai, pecah, dan lain sebagainya.

Green Scrap sebelum digunakan dikeringkan dilapangan terbuka. Ukuran green scrap yang besar tidak langsung digunakan tapi dipecahkan dahulu dengan menggunakan Hopper-201 dan akhirnya ditampung di bin B-206, dengan ukuran lebih kecil dari 20 mm. Sama seperti puntung anoda (butt) green scrap adalah material yang bisa dimanfaatkan kembali. Green scrap digunakan kembali karena masih mengandung coal tar pitch dan cokas sehingga tidak menjadi limbah yang tidak terpakai dan memaksimalkan material yang digunakan agar tidak terjadi kerugian material. Dan Green Scrap masih mengandung pitch yang dapat memudahkan Kneader bekerja sehingga energi lebih mudah di kontrol.

Green Scrap juga dapat mempengaruhi 1. Nilai AD (Apparent Density)

xxviii

pada blok mentah tersebut. Maka semakin proses elektrolisa di pot reduksi juga akan berjalan dengan baik.

2. Reactivity Residu Co2 dan O2(RRCO2 dan RRO2)

RRCO2 dan RRO2 adalah parameter yang menyatakan seberapa banyak anoda karbon yang hilang karena bereaksi dengan gas Co2 dan O2 pada saat digunakan di pot reduksi.

3. Komposisi Granulometri

Granulometri adalah pencampuran bahan-bahan yang dilakukan di green plant dalam pembuatan green block dengan menggunakan komposisi-komposisi tertentu. Komposisi Granulometri berupa kokas, coal tar picth, butt dan green scrap yang masing-masing bahan tersebut telah ditetapkan oleh PT INALUM berapa banyak yang diperlukan dalam proses pembuatan green block. Komposisi Granulometri sangat berpengaruh pada kualitas green block. Jika komposisi Granulometrinya sempurna maka akan di dapat hasil green block yang sempurna juga.

D. Butt

Puntung Anoda (butt) adalah anoda yang tersisa setelah digunakan di dalam tungku reduksi. Sumber anoda sisa ada 2 macam, yaitu:

a) Sisa anoda yang telah di pakai pada proses elektrolisa pada tungku reduksi yang diperoleh setelah anoda dipakai ± 28 hari. Berat puntung ini ± 300 kg. b) Anoda panggang rusak yang diakibatkan oleh :

• Anoda panggang mengalami oksidasi.

xxix

• Anoda panggang mengalami porosity (pori-pori yang banyak).

Puntung yang digunakan harus dibersihkan dahulu dengan crush breaker dan dihancurkan dengan penghancur dan ukurannya ditentukan sesuai dengan ukuran kokas. Jumlah pemakaian puntung umumnya 30-35 %.

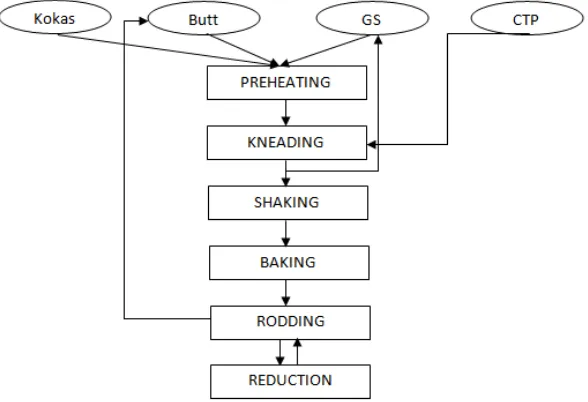

[image:30.595.119.413.263.464.2]Proses pembuatan blok anoda mentah di bagi menjadi beberapa sistem aliran berdasarkan sistem aliranberdasarkan sistem aliran bahan, meliputi :

Gambar 2.1 Flow Chart Carbon Operation

2.5.2 Baking Plant (Pabrik Anoda Panggang)

xxx

Proses pemanggangan meliputi 4 tahap, yaitu : a. Preheating (pemanggangan awal)

Pada proses preheating anoda karbon dipanggang hingga temperatur 800oC. Proses pemanggangan ini menggunakan udara panas yang dialirkan kedalam tungku pemanggangan.

b. Firing (pemanggangan hingga suhu 1225oC)

Proses firing dilakukan apabila temperatur tungku pembakaran telah mencapai 800oC (setelah proses preheating). Proses firing ini berlangsung hingga temperatur tungku mencapai 1225oC, dan yang terjadi pada proses kalsinasi (penguapan) dari binder.

c. Soaking

xxxi

sekeliling karbon. Proses Soaking ini bertujuan agar didapatkan anoda karbon yang dapat memenuhi standar mutu yang diinginkan.

d. Cooling (pendinginan)

Cooling atau pendinginan dari blok anoda karbon dilakukan dengan dua tahapan, yaitu tanpa membuka tutup tungku pemanggangan hingga temperatur sekitar 300oC, halini dilakukan agar tidak terjadi kontak langsung antara blok anoda yang baru dipanggang dengan udara luar karena dapat mengakibatkan terjadinya oksidasi dan dengan membuka tutup pemanggangan ini dilakukan setelah temperatur <300oC

2.5.3 Rodding Plant (Pabrik Penangkaian Anoda)

Rodding Plant adalah pabrik penangkaian anoda, dimana anoda baked block (BB) dirakit dengan menggunakan cast iron hingga menjadi Anoda Assembly. Ditungku reduksi, anoda merupakan elektroda positif dalam proses elektrolisa sedangkan rod berfungsi sebagai penghantar listrik dari busbar ke anoda.

Pabrik penangkaian terletak pada tahap akhir produksi anoda untuk digunakan di tungku reduksi. Proses produksi di Rodding Plant terdiri dari beberapa operasi yaitu :

1. Casting

Casting adalah proses penuangan besi tuang atau cast iron untuk

xxxii

2. Induction furnace

Induction Furnace merupakan dapur untuk memproduksi cast iron. Cast

iron merupakan paduan besi dan karbon. Dimana Persentase dari karbon tersebut mencapai 3-4 %.

3. Aluminium Spray

Anoda Assembly akan dilapisi aluminium spray. Pelapisan ini bertujuan

agar tidak terjadi kontak dengan udara yang mengakibatkan terjadinya oksidasi.

4. Anode Transport Car (ATC)

Anode Transport Car (ATC) adalah kendaraan khusus yang digunakan

untuk mengirimkan anoda assembly ke gedung reduksi dan mengambil butt assembly dari gedung reduksi.

5. Crust dan Butt System

Crust dan butt system adalah proses daur ulang crust dan butt yang diterima dari gedung reduksi. Pemecahan Crust berfungsi untuk memecah crust menjadi ukuran 50 mm dan 30 mm sedangkan pemecahan Butt berfungsi untuk memecah butt menjadi ukuran 150 mm dan 8 mm.

6. Press System

Press System berfungsi untuk membersihkan crust yang masih lengket di butt dengan tembakan shot particle selama tiga kali putaran.

Kategori Rod Reject terdiri dari :

a. Deformasi, kerusakan pada dimensi tangkai

xxxiii

d. Crack, kerusakan yang diakibatkan oleh retaknya daerah yoke dan stub. e. Spark, pengikisan pada tangkai

f. Bengkok, bila bagian tangkai tidak simetris

g. Mig Welding, kerusakan akibat retaknya las-lasan antara BA clad dan Rod h. BA Clad, putusnya sambungan material aluminium dengan besi

xxxiv

BAB 3

METODE PENELITIAN

3.1 Alat dan Bahan 3.1.1 Alat

Nama Alat Merk Alat

- Belt Comveyer (BC)

- Shiver (SR) Readhammer

- Bin (B)

- Constant weight feeder (CF) Readhammer

- Crusher (CR) Readhammer

- Silo (S)

- Shaking Machine (SM) Readhammer

- Co-Kneader (KN) Readhammer

- Preheater (PH) Readhammer

3.1.2 Bahan

- Kokas Oxbow

- Coal Tar Pitch Himadari

- Green Scrap (pasta yang belum siap di cetak) - Butt (anoda sisa dari proses reduksi)

3.2 Prosedur Kerja

xxxv

3. Kokas yang sudah diayak akan disimpan berdasarkan ukurannya di dalam Bin yang berbeda. Kokas dengan ukuran 18-3 mm disebut kasar 1 akan

disimpan di Bin B-201

4. Kokas ukuran < 3 mm akan diayak kembali sehingga diperoleh kokas dengan ukuran 3-1 mm yang disebut dengan kasar 2 akan disimpan di dalam Bin B-202, dan kokas dengan ukuran 0,2-1 mm disebut dengan dust dimasukkan kedalam Bin B-203

5. Butiran dengan ukuran dibawah 0,2 mm disebut fine dimasukkan ke dalam Silo S-202 untuk diumpankan pada sistem penggilingan kokas yang kemudian menghasilkan butiran halus pada Bin B-204

6. Butt yang dikirim dari pabrik reduksi, merupakan anoda sisa dari proses reduksi. Anoda dibersihkan sehingga menjadi 2 bagian, yaitu crust dan butt

7. Butt dihancurkan dengan crusher CR-202, lalu diayak dengan siever SR-203 dan di masukkan kedalam Bin B-205

8. Green scrap sebelum digunakan dikeringkan dilapangan terbuka. Ukuran skrap mentah yang besar tidak langsung digunakan tapi dipecahkan dahulu dan akhirnya ditampung di bin B-206, dengan ukuran lebih kecil dari 20 mm

9. Coal Tar Pitch (CTP) yang disimpan di dalam gudang penyimpanan di bawa ke dalam pengangkat kerek gerobak (skip hoist) SK-201 kemudian dimasukkan kedalam tangki pencairan TK-204.

10.Butt dan kokas ditimbang di Constant weight feeder (CF) dan dimasukkan ke dalam Preheater PH-201

11.Kokas dan Butt dimasukkan kedalam Co-Kneader KN-201 sebagai pengadonan awal bersamaan dengan dimasukkannya green scrap dan coal tar pitch

12.Kemudian dimasukkan kembali ke pengadonan Co-kneader KN-202 dengan tujuan agar adonan lebih homogen dan menjadi pasta yang memiliki kualitas yang baik

xxxvi

BAB 4

HASIL DAN PEMBAHASAN

4.1. Hasil

Tabel 4.1. Data Hasil Analisa

Tanggal Jam Kapasitas Total/jam

Green Scrap kg/jam

Kwh Kwh/T

KN-201 KN-202

15 februari 2014 09.00 29750 1750 105 164 9,0

10.00 29000 1000 107 161 9,2

11.00 29600 1600 110 162 9,2

12.00 29480 1480 100 166 9,0

Rata-rata 29457,5 1457,5 105,5 163,25 9,1

16 Februari 2014 09.00 29460 1460 107 165 9,4

10.00 29110 1110 106 168 9,4

11.00 29000 1000 107 161 9,2

12.00 29750 1750 105 164 9,0

Rata-rata 29330 1330 106,25 164,5 9,25

17 Februari 2014 09.00 29650 1650 106 161 9,0

10.00 29500 1500 108 165 9,3

11.00 29460 1460 110 165 9,3

12.00 29260 1260 105 158 9,0

Rata-rata 29467,5 1467,5 107,25 162,25 9,15 18 februari 2014 09.00 29370 1370 112 152 9,0

10.00 29160 1160 110 155 9,1

11.00 29480 1480 100 166 9,0

12.00 29600 1600 110 162 9,2

Rata-rata 29402,5 1402,5 108 158,75 9,075

Total Rata-rata keseluruhan

xxxvii

4.2 Perhitungan

• Menentukan Energi yang digunakan :

Diketahui Kapasitas produksi PT.INALUM = 28.000 Kg/jam

xxxviii

4.3 Pembahasan

Berdasarkan dari data pada tanggal 15 Februari 2014 – 18 Februari 2014 pemakaian Green scrap rata–rata 1414,3 kg/jam dan rata-rata energi yang digunakan 9,14 Kwh/T. Dengan enegi tersebut di dapat AD (Apparent Density) yang baik, kemudian akan menghasilkan GB (Green Block) yang memenuhi standard produksi. Apabila energinya kurang dari 9,0 Kwh/T - 9,5 Kwh/T maka nilai AD (Apparent Density) sangat rendah menyebabkan blok mentah (Green Block) yang dihasilkan tidak akan memenuhi standarisasi pembuatan Anoda

panggang di Baking Plant dan dianggap blok mentah tersebut menjadi Reject (tidak dapat digunakan). Blok mentah yang Reject tersebut biasanya terdapat sompelan atau keretakan di sekitar bagian-bagian blok mentah. Nilai AD (Apparent Density) yang sangat rendah menyebabkan blok anoda akan mudah patah pada saat proses pemanggangan. Rata-rata energi yang digunakan pada Kneader-201 adalah 106,7 Kwh dan Kneader-202 adalah 162,2 Kwh bertujuan untuk memperoleh adonan pasta yang sempurna dengan nilai AD (Apparent Density) yang sesuai agar tidak menghasilkan GB (Green Block) reject yang menyebabkan kerugian material . Energi yang digunakan pada Kneader-202 lebih besar agar adonan lebih homogen dan menjadi pasta yang baik untuk di cetak menjadi GB (Green Block). Pada Green Scrap masih mengandung pitch yang dapat memudahkan Kneader bekerja sehingga energi lebih mudah di kontrol. Faktor-faktor yang mempengaruhi kualitas green block :

xxxix

Nilai AD (Apparent Density) sangat berpengaruh pada kualitas green block. Standarisasi kualitas nilai AD (Apparent Density) sangat berpengaruh pada kualitas green block bernilai 1,650 min. Jika semakin rendah nilai AD (Apparent Density) maka kemampuan alir udara dalam anoda semakin besar sehingga anoda tersebut memiliki banyak celah yang membuat anoda tersebut akan mudah teroksidasi oleh udara. Hal ini yang akan membuat proses elektrolisa di pot reduksi akan terganggu. Tetapi jika semakin tinggi nilai AD (Apprent Density) pada GB (Green Block) maka akan semakin rapat partikel-partikel yang terdapat pada blok mentah tersebut. Maka semakin proses elektrolisa di pot reduksi juga akan berjalan dengan baik.

5. Reactivity Residu Co2 dan O2(RRCO2 dan RRO2)

RRCO2 dan RRO2 adalah parameter yang menyatakan seberapa banyak anoda karbon yang hilang karena bereaksi dengan gas Co2 dan O2 pada saat digunakan di pot reduksi.

6. Komposisi Granulometri

Granulometri adalah pencampuran bahan-bahan yang dilakukan di green plant dalam pembuatan green block dengan menggunakan komposisi-komposisi tertentu. Komposisi Granulometri berupa kokas, coal tar picth, butt dan green scrap yang masing-masing bahan tersebut telah ditetapkan

xl

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari hasil data dan pembahasan yang di peroleh maka dapat disimpulkan : 1. Rata-rata energi yang digunakan 9,14 Kwh/T. Dengan enegi tersebut di

dapat AD (Apparent Density) yang baik, kemudian akan menghasilkan GB (Green Block) yang memenuhi standard produksi dan sebaliknya jika energinya kurang dari 9,0 Kwh/T maka nilai AD (Apparent Density) sangat rendah menyebabkan blok mentah (Green Block) yang dihasilkan tidak akan memenuhi standarisasi dan dianggap blok mentah tersebut menjadi Reject (tidak dapat digunakan)

xli

5.2. Saran

1. Memanfaatkan Green Scrap untuk optimasi penggunaan energi karena Green Scrap masih mengandung pitch yang dapat memudahkan Kneader

bekerja sehingga energi lebih mudah di kontrol.

xlii

DAFTAR PUSTAKA

Grjotheim., K. And Welc, B.L., 1988. Aluminium Smelter Technology. Second Edition. Desserldorf: Aluminium Verlag.

Hartomo, J.A., 1992. Mengenal Lapisan Logam. Yogyakarta: Andi Offset Hulse, K.L., 2000. Anoda Manufacture. Switzerland: R and D Carbon

Ltd.

Hume, M.S., 1999. Anode Reactivity Influence Of Row Material Properties. Switzerland: R & D Carbon Ltd.

Oxtoby, W.D., 2003. Kimia modern. Edisi Keempat. Jilid 11. Jakarta: Erlangga

PT.INALUM., 1988. Produksi Aluminium dengan Proses Elektrolisa. Asahan: PT.INALUM.

PT.INALUM., 2001. Petunjuk Operasi Pencetakan Anoda Karbon. Asahan: PT.INALUM Baking Plant.

Soehocd,A.R ., 1998. Peningkatan Teknologi Aluminium di PT.INALUM. Asahan:Otorita.

Sukandarrumidi., 2008. Geologi Mineral Logam. Yogyakarta: Gadjah Mada. University Press.

Thinstad, J. 1932. Aluminium Elektrolysis Fundamental of The Hall-Heroult Process. Third Edition. USA: Aluminium Verlag Marketing and Communication.