STUDI PEMANFAATAN NATA DE SOYA DARI AIR LIMBAH

KEDELAI SEBAGAI ADSORBEN TERHADAP KATION

MAGNESIUM ( Mg

2+) DAN KALSIUM ( Ca

2+)

PADA AIR BAKU BOILER

DI PT SMART TBK

SKRIPSI

AZWINNATA

110822004

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

STUDI PEMANFAATAN NATA DE SOYA DARI AIR LIMBAH

KEDELAI SEBAGAI ADSORBEN TERHADAP KATION

MAGNESIUM ( Mg

2+) DAN KALSIUM ( Ca

2+)

PADA AIR BAKU BOILER

DI PT SMART TBK

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

AZWINNATA

110822004

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

MEDAN

2013

PERSETUJUAN

Judul : STUDI PEMANFAATAN NATA DE SOYA DARI AIR LIMBAH KEDELAI SEBAGAI ADSORBEN TERHADAP KATION MAGNESIUM ( Mg2+) DAN KALSIUM ( Ca2+) PADA AIR BAKU BOILER DI PT SMART TBK

Kategori : SKRIPSI

Nama : AZWINNATA Nomor Induk Mahasiswa : 110822004

Program Studi : SARJANA (S1) KIMIA EKSTENSI Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Disetujui di,

Medan, Juni 2013

Komisi Pembimbing :

Pembimbing 2 Pembimbing 1

Prof. Dr. Zul Alfian, M.Sc Drs. Chairuddin, M.Sc NIP. 195504051983031002 NIP. 195912311987011001

Diketahui/Disetujuioleh

Departemen Kimia FMIPA USU Ketua,

PERNYATAAN

STUDI PEMANFAATAN NATA DE SOYA DARI AIR LIMBAH

KEDELAI SEBAGAI ADSORBEN TERHADAP KATION

MAGNESIUM( Mg

2+) DAN KALSIUM ( Ca

2+) PADA

AIR BAKUBOILER DI PT SMART TBK

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan-ringkasan masing-masing disebutkan sumbernya.

Medan, Juni 2013

PENGHARGAAN Bissmillahirramanirrahim,

Alhamdulilah, segala puji bagi Allah SWT karena atas rahmat dan hidayah-Nya semata saya dapat menyelesaikan skripsi ini sebagai syarat saya untuk meraih gelar Sarjana Sains di Fakultas Matematika Dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

Dengan mengucapkan rasa syukur dan kerendahan hati, saya mengucapkan terima kasih banyak kepada Ayahanda tercinta Supranata, dengan upaya keridhoan mu dalam memberikan saya kasih sayang dan segala keperluan dalam saya bersekolah hingga sekarang. Saya ucapkan juga terima kasih kepada Ibunda Yuslizar Br Sagala yang telah mendidik saya menjadi insan, ihsan dan islam sesuai ajaran nabi Muhammad SAW dan saya ucapkan juga terima kasih kepada Abang saya Brigadir Y. Pranata yang selalu memberikan semangat, juga adik saya Azlina Sari semoga engkau juga menjadi Sarjana Sastra yang berguna bagi Nusa dan Bangsa dan Kesuksesan untuk mu. Terima kasih juga saya ucapkan kepada Reisya Ichwani yang sudah membantu dalam diskusi menyelesaikan skripsi saya. Terima kasih kembali saya ucapkan kepada Bapak Drs, Chairuddin, M.Sc selaku dosen pembimbing saya untuk yang kedua kalinya, semoga Bapak diberikan Nikmat dan Berkah dari Allah SWT atas kebaikan bapak selama membimbing saya selama saya menyelesaikan tugas akhir saya pada studi Diploma III dan sekarang membimbing saya dalam menyelesaikan skripsi. Terima kasih juga saya ucapkan kepada Bapak Prof. Dr. Zul Alfian, M.Sc selaku dosen pembimbing II saya yang selalu memberikan arahan dan nasihat dalam penulisan skripsi.Semoga kita semua diberikan nikmat dari Allah SWT.

Saya sangat menyadari atas kekurangan skripsi saya, karena kemampuan dan keterbatasan saya dalam pengetahuan. Oleh karena itu saya mengharapkan masukan dan saran agar skripsi saya dapat diperbaiki dan bermanfaat bagi pembaca.

Medan, Mei 2013

ABSTRAK

Telah dilakukan penelitian tentang pemanfaatan Nata De Soya dari air limbah kedelai sebagai adsorben terhadap kation Ca2+dan Mg2+ penyebab air sadah pada bahan baku air boiler di PT SMART TBK. Dalam penelitian dilakukan penentuan massa optimum dari adsorben Nata De Soya yang telah diaktivasi dengan H2SO4 1 N sebelum

THE USE OF SOYBEN WASTE WATER AS AN ADSORBENT OF

MAGNESIUM(Mg

2+) AND CALCIUM(Ca

2+) CATION

THAT CAUSED HARD WATER IN RAW

WATERBOILERS AT

PT SMART TBK

ABSTRACK

The use of Nata de Soya that prepared from soybean wastewater as an adsorbent of

magnesium(Mg2+) and calcium(Ca2+) cations that caused hard water in raw water

boilers at PT SMART TBK has been studied. Nata De Soya has been activated with 1N

H2SO4 prior to use as an adsorbent for cations magnesium(Mg2+) and calcium(Ca2+)

in raw water boilers. The result of the research demonstrated that the optimum mass

of adsorbent to adsorb Ca2+cations at 1.5 grams with adsorption capacity 60.64%,

while for the Mg2+cation optimum adsorbent mass is the mass of 2.5 grams of the

adsorption capacity of 66.34%. The study also made the process of Nata De Soya

adsorbent regeneration that optimum in adsorb Ca2+ and Mg2+ cations. From the

research that regenerated adsorption with adsorbent obtained percentage decrease

DAFTAR ISI

Halaman

Persetujuan ii

Pernyataan iii

Penghargaan iv

Abstrak v

Abstract vi

Daftar Isi viii

Daftar Tabel xi

Daftar Gambar xii

Daftar Lampiran xiii

Bab 1 Pendahuluan

1.1. Latar belakang 1

1.2. Permasalahan 3

1.3. Batasan masalah 3 1.4. Tujuan penelitian 4 1.5. Manfaat penelitian 4 1.6. Lokasi penelitian 5 1.7. Metodologi penelitian 5

Bab 2. Tinjauan Pustaka

2.1. Air 6

2.2. Nata De Soya 7 2.2.1. Aktivasi Nata De Soya 10 2.2.2. Regenerasi Nata De Soya 11 2.2.3. Komposisi Nata De Soya 11

2.3. Adsorpsi 13

2.3.1. Faktor- Faktor yang Mempengaruhi Adsorpsi 16 2.4. Air Baku Boiler PT. Smart 17

2.5. Boiler 18

2.5.1. Standar Baku Air Umpan Boiler 20

Bab 3. Metodologi Penelitian

3.1. Alat dan Bahan Penelitian 21

3.1.1. Alat 21

3.1.2. Bahan 22

3.2. Prosedur penelitian 22 3.2.1. Pembuatan larutan 22

3.2.2. Pembuatan Nata De Soya 23

3.2.4. Penentuan Konsentrasi Kesadahan Ca2+ dan Mg2+ pada Sampel Air Baku Boiler Sebelum Penambahan

Adsorben Nata De Soya 24 3.2.4.1. Penentuan kesadahan Total 24 3.2.4.2. Penentuan Konsentrasi Kesadahan Ca2+ 25 3.2.4.3. Penentuan Konsentrasi Kesadahan Mg2+ 25 3.2.5. Adsorpsi Kation Ca2+ dan Mg2+ dengan Adsorben

Nata De Soya 25

3.2.6. Regenerasi Adsorben Nata De Soya yang Jenuh 25 3.2.7. Adsorpsi Kation Ca2+ dan Mg2+ dengan Adsorben

Nata De Soya yang Diregenerasi 26 3.2.8. Penentuan kadar Ca2+ dan Mg2+ dalam Adsorben

Nata De Soya 26

3.2.8.1. Penentuan Kadar Mg2+ dalam Adsorben

Nata De Soya 26

3.2.8.2. Penentuan Kadar Ca2+ dalam Adsorben

Nata De Soya 26

3.3. Bagan Penelitian 27

3.3.1. Pembuatan Nata De Soya 27

3.3.2. Aktivasi Nata De Soya 28 3.3.3. Penentuan Konsentrasi Kesadahan Ca2+ dan Mg 2+

Sebelum Penambahan Adsorben Nata De Soya 29 3.3.3.1. Penentuan kesadahan Total 29 3.3.3.2. Penentuan Konsentrasi Kesadahan Ca2+ 29 3.3.4. Adsorpsi Kation Ca2+ dan Mg2+ dengan Adsorben

Nata De Soya Teraktivasi 30 3.3.5. Regenerasi Adsorben Nata De Soya 31 3.3.6. Adsorpsi Kation Ca2+ dan Mg2+ dengan Adsorben

Nata De Soya yang Diregenerasi 32 3.3.6.1. Penentuan Kesadahan Total 32 3.3.6.2. Penentuan Kesadahan Ca2+ 32 3.3.7. Penentuan kadar Ca2+ dan Mg2+ dalam Adsorben

Nata De Soya 33

3.3.7.1. Penentuan Kadar Mg2+ dalam Adsorben

Nata De Soya 34

3.3.7.2. Penentuan Kadar Ca2+ dalam Adsorben

Nata De Soya 34

Bab 4. Hasil dan pembahasan

4.1. Hasil Penelitian 35 4.1.1. Data Penentuan Kadar Kation Kalsium dan Magnesium

pada Adsorben Nata De Soya 35

4.1.2. Persentase (%) Penurunan Optimum Konsentrasi

Kesadahan Ca2+ 37 4.1.4. Persentase (%) Penurunan Optimum Konsentrasi

Kesadahan Mg2+ 37

4.1.4. Persentase (%) Penurunan Kation Kalsium dan

Magnesium dengan Adsorben Regenerasi 38

4.2. Pembahasan 39

Bab 5. Kesimpulan dan Saran

5.1. Kesimpulan 43

5.2. Saran 43

Daftar Pustaka 44

DAFTAR TABEL

Halaman

Tabel 2.1 Komposisi Limbah Cair 9 Tabel 2.2 Standar Baku Air Umpan Boiler 20 Tabel 4.1 Data Kesadahan Megnesium dan Kalsium Sebelum Menggunakan

Adsorben Nata De Soya 35 Tabel 4.2 Data Adsorbsi Kation Magnesium dan Kalsium Sesudah

Menggunakan Adsorben Nata De Soya 35 Tabel 4.3 Data Kesadahan Megnesium dan Kalsium Sebelum Perlakuan

Dengan Adsorben Nata De Soya Regenerasi 36 Tabel 4.4 Data Adsorpsi Kesadahan Kalsium dan Magnesium dengan

DAFTAR GAMBAR

Halaman

Gambar 2.1 Rumus Molekul Selulosa 12 Gambar 2.2 Membran Reverse Osmosis 18 Gambar 4.1 Kurva Grafik Batang Adsorpsi Dengan Adsorben Nata De Soya

Regenerasi 40

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Perhitungan Pembuatan Larutan H2SO41 N 48

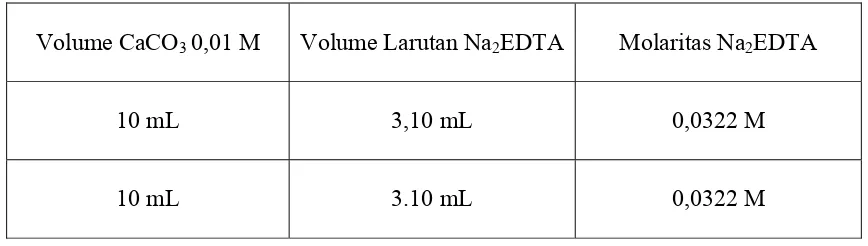

Lampiran 2. Data Standarisasi Na2EDTA dengan Larutan Pembaku

CaCO30,01 M 49

Lampiran 3. Data Penentuan Kation Kalsium dan Magnesium pada Perlakuan

Massa Adsorben 50

Lampiran 4. Data Adsorbsi dengan Penggunaan Adsorben Nata De Soya

Yang Diregenerasi 52 Lampiran 5. Foto Proses Penelitian 53

ABSTRAK

Telah dilakukan penelitian tentang pemanfaatan Nata De Soya dari air limbah kedelai sebagai adsorben terhadap kation Ca2+dan Mg2+ penyebab air sadah pada bahan baku air boiler di PT SMART TBK. Dalam penelitian dilakukan penentuan massa optimum dari adsorben Nata De Soya yang telah diaktivasi dengan H2SO4 1 N sebelum

THE USE OF SOYBEN WASTE WATER AS AN ADSORBENT OF

MAGNESIUM(Mg

2+) AND CALCIUM(Ca

2+) CATION

THAT CAUSED HARD WATER IN RAW

WATERBOILERS AT

PT SMART TBK

ABSTRACK

The use of Nata de Soya that prepared from soybean wastewater as an adsorbent of

magnesium(Mg2+) and calcium(Ca2+) cations that caused hard water in raw water

boilers at PT SMART TBK has been studied. Nata De Soya has been activated with 1N

H2SO4 prior to use as an adsorbent for cations magnesium(Mg2+) and calcium(Ca2+)

in raw water boilers. The result of the research demonstrated that the optimum mass

of adsorbent to adsorb Ca2+cations at 1.5 grams with adsorption capacity 60.64%,

while for the Mg2+cation optimum adsorbent mass is the mass of 2.5 grams of the

adsorption capacity of 66.34%. The study also made the process of Nata De Soya

adsorbent regeneration that optimum in adsorb Ca2+ and Mg2+ cations. From the

research that regenerated adsorption with adsorbent obtained percentage decrease

BAB 1

PENDAHULUAN

1.1.

Latar Belakang

Kesadahan air merupakan masalah utama yang harus dihilangkan dalam proses

pengolahan air industri. pengolahan air industri yang banyak dilakukan yaitu untuk

proses menghasilkan uap air atau steam. Air yang digunakan biasanya berasal dari air

tanah, dimana air tanah mengandung padatan terlarut yang tinggi. Magnesium dan

kalsium merupakan padatan yang mendominasi dari air sumur. Kelarutan Magnesium

dan Kalsium dalam air berbanding terbalik dengan temperatur, dimana semakin tinggi

temperatur maka semakin tidak larut mineral penyebab kesadahan dalam air. Masalah

yang ditimbulkan dari tingginya kadar kesadahan dalam air antara lain terjadinya

pembentukan kerak pada sistem perpipaan boiler yang berakibat proses perpindahan

panas kurang baik, overheating dan dapat menyebabkan pipa dan tungku boiler pecah.

(PT. Lonsum, 2008)

Berbagai metode telah diaplikasikan untuk mengurangi kadar Kalsium dan

Magnesium sebagai pembentuk kesadahan, antara lain: Presipitasi dengan bahan

kimia seperti Natrium Karbonat. Dengan penambahan Natrium Karbonat maka air

sadah tetap yang terbentuk dari garam Klorida dan Sulfat akan dapat terendapkan

menjadi kalsium karbonat. Kalsium akan mengendap sebagai Kalsium Karbonat. Sifat

dari proses pelunakan dengan cara ini cepat (1 sampai 2 jam) dapat bersamaan dengan

flokulasi, cara sederhana, efesiensi cukup tinggi, dan harga murah, namun memiliki

kekurangan yaitu penambahan bahan kimia yang banyak dapat merusak ekosistem

lingkungan hidup. Metode lain yang digunakan yaitu dengan proses penukar ion,

media yang digunakan yaitu resin. Pada saat proses pelunakan air sadah dengan resin

penukar ion, maka ion yang terlarut dalam air akan teresap kedalam resin, dan resin

dan tidak dapat bersamaan dengan proses lain, operasi rumit dan membutuhkan biaya

yang sangat mahal.

Telah dilakukan penelitian oleh Afrizal (2007) dalam pemanfaatan selulosa

bakterial Nata De Coco sebagai adsorben pada proses adsorpsi logam Cr (III). Hasil

adsorpsi yang terbaik yaitu pada konsentrasi 150 ppm dimana jumlah logam Kromium

(III) yang teradsorpsi sebesar 2,67 mg/g adsorben. Menurut Sulistiyana (2010) dalam

penelitiannya, studi pendahuluan adsorpsi kation Kalsium dan Magnesium selulosa

bakterial Nata De Coco dengan menggunakan metode Batch, dimana larutan standar

Kalsium mampu diserap oleh adsorben selulosa bakterial Nata De Coco dengan

kapasitas adsorpsi 27,466 mg/g, dari konsentrasi awal 400 mg/L, sedangkan untuk

logam magnesium kapasitas adsorpsi 18,94 mg/g dengan konsentrasi awal 300 mg/L.

Industri pengolahan tahu menghasilkan limbah air tahu yang berupa whey

tahu. Jika penanganan limbah tersebut tidak baik, limbah air tahu tersebut akan

mencemari lingkungan. Asam organik yang terkandung di dalam limbah akan

menimbulkan bau asam. Air limbah tahu juga mengandung gula,tetapi kadarnya

rendah (0,7-9%). Kandungan dalam air tahu tersebut sangat memungkinkan limbah

tersebut diolah secara fermentasi untuk membentuk Nata De Soya.

(http://elradhie91.blogspot.com201209v-behaviorurldefaultvmlo.html)

Selulosa bakteri memiliki kemurnian yang tinggi dibandingkan dari selulosa

yang berasal dari tanaman, dimana serat selulosa yang berasal dari tumbuh-tumbuhan

yang mengandung hemiselulosa dan lignin sulit untuk dihilangkan (Bielecki1, 2004).

Menurut Syarfi,(20007) pohon, kayu dan daun jika terdekomposisi didalam air maka

akan menyebabkan perubahan warna air menjadi coklat kemerahan karena kandungan

asam organik tersebut.

Masalah yang muncul dari penggunaan bioadsorben seperti Nata De Soya,

adalah pada kondisi jenuh maka adsorben akan dibuang menjadi limbah. Salah satu

cara untuk menanggulanginya adalah dengan proses regenerasi. Proses regenerasi

adsorben dilakukan untuk memperbaiki kembali daya adsorpsi dari adsorben. Telah

dilakukan penelitian oleh Yefrida (2008) dimana ia meregenerasi serbuk gergaji

dengan konsentrasi HCl 0,6 M. Berdasarkan hal tersebut peneliti tertarik untuk

melakukan penelitian dengan pemanfaatan Nata De Soya dari limbah air kedelai

teraktivasi sebagai adsorben untuk menyerap kation Magnesium dan Kalsium pada air

baku boiler dan melakukan regenerasi pada Nata De Soya yang jenuh dengan

mengaktivasi kembali dengan H2SO4 1 N.

1.2. Permasalahan

1. apakah Nata de Soya yang telah diaktivasi dapat digunakan sebagai

adsorben untuk menyerap kation Magnesium (Mg2+) dan kation Kalsium

(Ca2+) yang terdapat dalam sampel air bahan baku boiler.

2. Untuk mengetahui apakah Nata de Soya teraktivasi H2SO41N yang telah

jenuh dapat diregenerasi kembali untuk menyerap kation - kation

Magnesium (Mg2+) dan kation Kalsium (Ca2+) yang terdapat dalam sampel

air bahan baku boiler.

3. Untuk mengetahui berapa berat Nata de Soya yang mampu menyerap kation

Magnesium (Mg2+) dan kation Kalsium (Ca2+) secara optimum yang

terdapat dalam sampel air bahan baku boiler.

1.3. Pembatasan Masalah

Dalam penelitian ini permasalahan dibatasi pada :

1. Kation pada air sadah yang ditentukan hanya kation Magnesium (Mg2+) dan

kation Kalsium (Ca2+)

2. Penentuan kandungan kation Magnesium ( Mg2+ ) dan kation Kalsium

(Ca2+) yang terdapat dalam air bahan baku boiler dilakukan sebelum dan

sesudah diadsorpsi dengan Nata de Soya yang telah diaktivasi dengan

3. Metode yang digunakan dalam penentuan kation Magnesium (Mg2+) dan

kation Kalsium (Ca2+) adalah metode titrimetri.

4. Waktu kontak antara adsorbat dengan adsorben selama 30 menit

5. Aktivasi Nata De Soya dengan H2SO4 selama 1 jam dan pada suhu kamar

tanpa pemanasan

6. Acetobacter xylinum yang digunakan dari daerah Tembung

7. Air limbah rebusan kedelai dari pembuatan tahu yang digunakan dalam

pembuatan Nata dari daerah kecamatan Karang sari

1.4. Tujuan penelitian

1. Untuk mengetahui apakah Nata de Soya yang telah diaktivasi dapat

digunakan sebagai adsorben untuk menyerap kation Magnesium (Mg2+) dan kation

Kalsium( Ca2+) yang terdapat dalam sampel air bahan baku boiler.

2. Untuk mengetahui apakah Nata de Soya teraktivasi H2SO4 yang telah jenuh

dapat diregenerasi kembali untuk menyerap kation kation Magnesium (Mg2+) dan

kation Kalsium (Ca2+) yang terdapat dalam sampel air bahan baku boiler.

3. Untuk mengetahui berapa berat Nata de Soya yang mampu menyerap kation

Magnesium (Mg2+) dan kation Kalsium (Ca2+) secara optimum yang terdapat

dalam sampel air bahan baku boiler.

4. Untuk mengetahui apakah di dalam adsorben Nata De Soya terdapat kation

Kalsium( Ca2+) dan Magnesium (Mg2+).

1.5. Manfaat penelitian

Dari limbah cair hasil buangan air kedelai dalam pembuatan tahu diharapkan dapat

memberikan informasi sebagai adsorben penyerap kation kation Magnesium (Mg2+)

dan kation Kalsium (Ca2+) yang akan digunakan sebagai air umpan boiler.

1.6. Lokasi Penelitian

Penelitian ini dilakukan di laboratorium ilmu dasar Universitas Sumatera Utara dan

laboratorium PT SMART TBK

1.7. Metodologi Penelitian

Penelitian ini bersifat eksperimental laboratorium yaitu dengan tujuan untuk

mengetahui sejauh mana Nata de Soya yang diaktivasi dengan asam sulfat 1 N dapat

digunakan sebagai penyerap kation Kalsium (Ca2+) dan kation Magnesium (Mg2+)

pada sampel bahan baku air boiler di PT SMART TBK, kemudian untuk mengetahui

apakah Nata de Soya yang sudah jenuh sebagai penyerap kation Kalsium (Ca2+) dan

kation Magnesium (Mg2+) pada sampel bahan baku air boiler di PT SMART TBK,

dapat diregenerasi kembali. Tahap Penelitian Meliputi :

1. Pembuatan Nata de Soya dari limbah cair rebusan kedelai

2. Aktivasi Nata de Soya dengan asam sulfat 1 N

3. Penyerapan kation Kalsium (Ca2+) dan kation Magnesium (Mg2+) pada

sampel bahan baku air boiler,dan pengukuran kation Kalsium (Ca2+) dan kation

Magnesium (Mg2+) secara titimetri dimana pengukuran kation-kation tersebut

dilakukan sebelum dan sesudah penambahan adsorben Nata De Soya

4. Proses regenenerasi dari adsorben Nata de Soya yang telah jenuh dan

diaktivasi kembali dengan asam sulfat 1 N dan menggunakan nya kembali sebagai

adsorben untuk menyerap kembali kation Kalsium (Ca2+) dan kation Magnesium

(Mg2+) pada sampel bahan baku air boiler

Adapun parameter yang digunakan sebelum regenerasi Nata De Soya antara lain :

1. Variabel tetap yaitu konsentrasi kation Kalsium (Ca2+) dan kation Magnesium

2. Variabel bebas yaitu massa Nata De soya yang akan digunakan sebagai

pengadsorpsi kation Kalsium (Ca2+) dan kation Magnesium (Mg 2+) yaitu dengan

massa (0,5 ; 1,0 ; 1.5 ; 2,0 ; 2.5 ; 3,0 ; dan 3.5 g )

Setelah kondisi dari adsorben Nata de Soya jenuh dilakukan regenerasi adsorben Nata

de Soya kembali dengan cara mengaktivasi kembali Nata de Soya dengan

menggunakan H2SO4 1 N dan melakukan pengadsorpsian kembali terhadap kation

BAB 2

TINJAUAN PUSTAKA

2.1 Air

Air tawar berasal dari dua sumber yaitu air permukaan dan air tanah. Air tanah

merupakan air yang berada dibawah permukaan tanah. Kation yang mendominasi

perairan tawar adalah Kalsium dan Magnesium sedangkan pada perairan laut adalah

Sodium dan Magnesium. Kandungan Kalsium pada perairan tawar sekitar 60,9% dan

Magnesium sekitar 19,0%.

Kalsium karbonat (HCO3) merupakan senyawa yang memberikan kontribusi

besar terhadap kesadahan di perairan tawar. Senyawa ini terdapat di dalam tanah

dalam jumlah yang berlimpah sehingga kadarnya di dalam perairan tawar cukup

tinggi. Kelarutan Kalsium Karbonat menurun dengan meningkatnya suhu dan akan

meningkat dengan keberadaan Karbondioksida. Kalsium Karbonat bereaksi dengan

Karbondioksida dan akan membentuk senyawa Kalsium Bikarbonat (Ca(HCO3)2)

yang memiliki daya larut lebih tinggi dibandingkan dengan Kalsium karbonat

(CaCO3). Tingginya kadar Bikarbonat di perairan disebabkan oleh ionisasi asam

Karbonat, terutama pada perairan yang banyak mengandung Karbondioksida.

Karbondioksida diperairan bereaksi dengan basa yang terdapat pada batuan dan tanah

membentuk Bikarbonat seperti reaksi dibawah ini :

CaCO3 + CO2 + H2O Ca2+ + 2HCO3-

CaMg(CO3)2 + 2 CO2 + 2H2O Ca2+ Mg2+ + 4HCO3-

NaAlSi3O2 + CO2 + 5 H2O Na+ + HCO-3 + 2H4SiO4 + Al2SiO3.

Nilai kesadahan yang baik berkisar antara 30 – 500 mg/L CaCO3. Perairan dengan

nilai kesadahan > 40 mg/L CaCO3 disebut dengan perairan sadah, sedangkan perairan

yang paling berlimpah adalah Kalsium dan Magnesium sehingga kesadahan pada

dasarnya ditentukan oleh jumlah Kalsium dan Magnesium. Keberadaan kation yang

lain seperti Besi dan Mangan memberikan kontribusi bagi nilai kesadahan, walaupun

peranannya kecil sehingga sering diabaikan (Effendi, H. 2003).

2.2 Nata De Soya

Nata de Soya adalah biomassa yang sebagian besar terdiri dari selulosa, berbentuk

agar dan berwarna putih. Massa ini berasal dari pertumbuhan Acetobacter xylinum

pada permukaan media cair yang asam dan mengandung gula.

Nata de soya dapat dibuat dari limbah cair pengolahan tahu dan tempe. Nata

yang dibuat dari air kelapa disebut nata de Coco, dan yang dari whey tahu atau tempe

disebut nata de soya. Bentuk, warna, tekstur dan jenis nata tersebut tidak berbeda.

Pembuatan nata de soya tidak sulit dan biaya yang dibutuhkan juga tidak banyak.

Usaha pembuatan nata merupakan alternatif usaha yang cukup menjanjikan.

Fermentasi nata dilakukan melalui tahap-tahap pemeliharaan biakan murni,

pembuatan starter, fermentasi.

a) Pemeliharaan biakan murni Acetobacter xylinum

Fermentasi nata memerlukan biakan murni Acetobacter xylinum. Biakan murni ini

harus dipelihara sehingga dapat digunakan setiap saat diperlukan. Pemeliharaan yaitu

proses penyimpanannya dimana biasanya disimpan pada agar miring yang terbuat

dari media Hassid dan Barker yang dimodifikasi dengan komposisis glukosa (100 g),

ekstrak khamir (2,5 g) Kalium Hidrogen Posfat (K2HPO4) 5 g Amonium sulfat (0,6 g)

Magnesium sulfat (0,2 g) agar (18 g) dan air kelapa (1 liter). Pada agar miring dengan

suhu penyimpanan 4-7 Co mikroba ini disimpan selama 3-4 minggu.

b) Pembuatan starter

Starter adalah populasi mikroba dalam jumlah kondisi fisiologis yang siap di

inokulasikan pada media fermentasi. Volume starter disesuaikan dengan volume

media fermentasi yang akan disiapkan. Dianjurkan volume yang akan digunakan tidak

c) Fermentasi

fermentasi dilakukan pada media cair yang telah di inokulasikan dengan starter.

Fermentasi berlangsung pada kondisi aerob. Fermentasi dilangsungkan sampai nata

yang terbentuk 1,0-1,5 cm. Biasanya untuk ukuran tersebut setelah 10 hari. Lapisan

nata mengandung sisa media yang sangat masam. Lapisan nata adalah massa mikroba

berkapsul dari selulosa (http:/ ristek.go.id).

Dari hasil uji balai laboratorium kesehatan semarang, (pranoto, 2009)

menyebutkan komposisi dari limbah cair kedelai pada tabel 2.1.

Tabel 2.1. Komposisi dari limbah cair

Parameter Kadar

Protein 0,42% Lemak 0,13%

Karbohidrat 0,11%

Air 98.87%

Kalsium 13,60 (ppm)

Besi 4,55 (ppm)

(http//www.scribd.com )

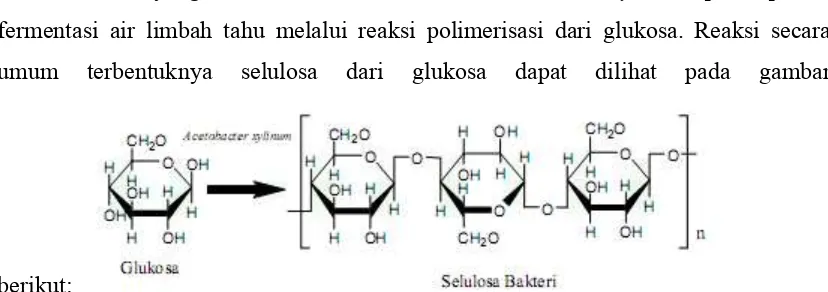

Selulosa yang terbentuk oleh bakteri Acetobacter xylinum pada proses

fermentasi air limbah tahu melalui reaksi polimerisasi dari glukosa. Reaksi secara

umum terbentuknya selulosa dari glukosa dapat dilihat pada gambar

Glukosa akan membentuk selulosa dengan reaksi polimerisasi melalui reaksi

kondensasi. Dalam air limbah tahu kandungan glukosa didalamnya rendah sehingga

dalam proses pembuatannya harus ditambahkan sukrosa. Sukrosa akan mengalami

hidrolisis menjadi glukosa dan fruktosa.

C2H22O11 + H2O C6H12O6 + C6H12O6

Sukrosa glukosa fruktosa

2.2.1 Aktivasi Nata De Soya

Selulosa bakterial nata de coco dapat diaktivasi dengan menggunakan asam sulfat 1 N.

Sulistiana telah melakukan aktivasi nata dengan asam sulfat 1 N, dimana tujuannya

untuk memperpendek rantai selulosa bakterial nata de coco. Dimana pada proses

reaksi penyerapan ion Kalsium dan Magnesium pada logam standart dengan metode

batch dijelaskan bahwa reaksi yang terjadi akan menghasilkan gugus-gugus hidroksil

bebas intraseluler maupun ekstraseluler bakterial nata de coco akan berikatan dengan

logam standar. Aktivasi degradasi mekanik yaitu dengan degradasi mekanik dimana

nata de coco akan di blender sehingga memperluas permukaaan selulosa bakterial nata

de coco (Sulistiyana, 2010).

Aktivasi adalah suatu perubahan fisika dimana permukaan karbon itu menjadi

jauh lebih banyak karena hidrokarbonnya disingkirkan. Ada beberapa metode yang

dapat digunakan dalam melakukan aktivasi. Cara yang paling umum adalah perlakuan

bahan berkarbon dengan gas pengoksidasi seperti udara, uap atau karbon dioksidasi,

dan karbonisasi bahan baku dengan bahan kimia seperti seng klorida atau asam posfat.

Metode aktivasi kimia masih banyak digunakan dieropa dan negara-negara lain.

Amoco telah mengembangkan karbon aktif berbentuk serbuk yang mempunyai luas

permukaan 200 sampai 400 kali lebih besar dari jenis yang biasa.

Aktivasi dengan oksidasi gas dengan menggunakan bahan yang telah

dikarbonisasi pada suhu yang cukup tinggi. Sehingga hampir semua penyusunnya

yang dapat menguap terdekomposisi. Bahan hasil karbonisasi itu mengalami aksi gas

oksidasi, biasanya uap atau karbondioksida didalam tanur pada suhu 800-9800C.

dicampurkan dengan bahan kimia, lalu dikeringkan dan dikarbonisasi pada suhu

sampai 8500C (Austin.G.T, 1996).

Umumnya adsorben dari bahan alam diaktivasi terlebih dahulu untuk

meningkatkan kinerjanya. Aktivasi adsorben bertujuan untuk meningkatkan kapasitas

dan efesiensi adsorpsi dari adsorben. Aktivasi dapat dilakukan dengan memberi

perlakuan kimia seperti direaksikan dengan asam dan basa juga dengan perlakuan

fisika seperti pemanasan dan pencucian. Biomassa seperti kulit singkong dapat dicuci

dengan asam untuk mengaktivasi selulosanya (Dewi.IR, 2005).

2.2.2 Regenerasi Nata De Soya

Regenerasi bertujuan untuk memanfaatkan bioadsorben agar tidak menjadi limbah

lingkungan kembali. Regenerasi merupakan penarikan kembali logam-logam yang

telah terikat pada gugus fungsi adsorben yang dapat dilakukan dengan penambahan

atau pencucian adsorben dengan larutan HCl, HNO3, EDTA, dan H2SO4. Regenerasi

bioadsorben merupakan faktor yang penting untuk menekan biaya proses pengolahan

limbah dan kemungkinan untuk mendapatkan logamnya kembali. Logam yang

teradsorpsi kedalam bioadsorben didesorpsi sehingga bioadsorben dapat digunakan

kembali sebagai penyerap.

Regenerasi bioadsorben merupakan pilihan terbaik bagi lingkungan dan disukai

secara ekonomi karena dapat meminimalkan penggunaan bahan baku baru,

mengurangi kebutuhan untuk proses daur ulang atau pembuangan. Telah dilakukan

pemanfaatan serbuk gergaji kayu meranti sebagai penyerap Kadmium dan kemudian

diregenerasi kembali dengan asam sulfat dan asam klorida. Dimana kapasitas

penyerapan serbuk gergaji yang diregenerasi dengan asam tersebut tidak berbeda jauh

dengan kapasitas penyerapan serbuk gergaji awal. (yefrida, 2008)

2.2.3 Komposisi Nata De Soya

Nata de soya biomassa yang terdiri dari selulosa. Dari hasil analisa gizi nata de soya

tergolong produk pangan yang bergizi terutama pada kandungan serat kasar. Data dari

dapat digunakan menjadi suatu produk bernilai. Selulosa merupakan polimer yang

paling melimpah di alam. Nama Selulosa diciptakan oleh Anselme Payen, seorang

ahli kimia fisika dan matematika Perancis. Selulosa adalah bahan utama dari tanaman

berkayu, yang memiliki keragaman aplikasi yang berkisar dari perumahan ke kertas

dan tekstil. Dapat dikatakan, selulosa adalah salah satu senyawa kimia yang paling

berpengaruh dalam sejarah budaya manusia. Biasanya selulosa disertai berbagai zat

lain, seperti lignin, di dinding sel tumbuhan matriks. Dalam spesies tertentu, seperti

kapas, selulosa terdapat dalam bentuk murni tanpa bahan tambahan dan dalam

beberapa kasus, seperti alga Valonia, selulosa hampir benar-benar dalam bentuk

kristal.(Kontturi,E.J.,2005).

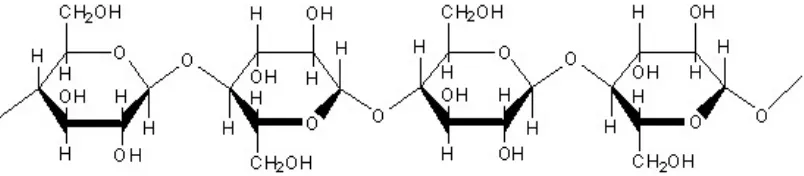

Selulosa adalah bagian dari struktur material kayu dan tumbuh-tumbuhan.

Kapas adalah selulosa murni yang terkenal. Selulosa merupakan salah satu jenis

polisakarida. Dalam selulosa, molekul glukosa dalam bentuk rantai panjang tidak

bercabang yang mirip dengan amilosa. Bagaimanapun, unti-unit dari glukosa dalam

selulosa terikat pada ikatan β-1,4-ikatan glikosidik. Isomer β tidak membentuk gulungan seperti isomer α, tetapi selaras dalam baris paralel oleh ikatan hidrogen diantara kelompok hidroksil pada rantai yang berdekatan. yang mana membuat

selulosa tidak dapat larut dalam air. Ini memberikan struktur rigis ke dinding sel kayu

dan serat yang lebih tahan terhadap hidrolisis daripada pati. (Timberlake,K.C.,2008).

Gambar 2.1 Rumus Molekul Selulosa

Selulosa bakteri merupakan eksopolisakarida yang diproduksi oleh berbagai

jenis bakteri, seperti Gluconacetobacter (sebelumnya Acetobacter), Agrobacterium,

Aerobacter, Achromobacter, Azotobacter, Rhizobium, Sarcina, dan Salmonella.

oleh AJ Brown. Dia mengamati bahwa sel-sel istirahat Acetobacter memproduksi

selulosa dengan adanya oksigen dan glukosa.

Rumus molekul selulosa bakteri (C6H10O5) n sama dengan selulosa yang

berasal dari tanaman, tetapi secarafisik keduanya memiliki fitur kimia yang berbeda.

Bakteri selulosa lebih disukai daripada selulosa tanaman karena dapat diperoleh dalam

kemurnian lebih tinggi dan menunjukkan tingkat polimerisasi dan kristalinitas yang

lebih tinggi. Ia juga memiliki keuatan tarik dan kapasitas menahan air lebih tinggi

dibandingkan dengan selulosa tanaman(ChawlaP.R.et al,2008). Selulosa bakteri lebih

cocok digunakan untuk memproduksi membran audio berkualitas tinggi, kertas

berkualitas tinggi, fuel-cell, makanan hidangan penutup, material medis seperti

obat-obatan dressing luka(Czaja,N.et al.,2005).

Sebagai salah satu sumber selulosa yang dihasilkan dalam skala ilmiah,

selulosa bakteri, diproduksi secara ektraselular contohnya Acetobacter Xylinum.

Bakteri gram negatif Acetobacter Xylinum merupakan contoh selulosa sintesis dari

bakteri prokariotik. Ini ditemukan sebagai lembaran gelatin pada permukaan yang siap

dibudidayakan didalam Laboratorium sebagai sumber selulosa murni

(Aspinall,G.O.,1983). Di Jepang, matriks selulosa bakteri sebagai limbah industri

digunakan sebagai bahan pembuatan cuka tradisional (Ozawa,Y.et al.,2006).

2.3. Adsorpsi

adsorpsi adalah proses pemisahan dimana komponen tertentu dari suatu fase fluida

berpindah permukaan zat padat yang menyerap. Biasanya partikel-partikel kecil zat

penyerap ditempatkan didalam suatu hamparan tetap, dan fluida lalu dialirkan melalui

hamparan itu sampai zat padat itu mendekati jenuh dan pemisahan yang dikehendaki

tidak dapat lagi berlangsung. Kebanyakan zat pengadsorpsi atau adsorben adalah

bahan-bahan yang berpori, dan adsorpsi berlangsung terutama pada dinding-dinding

pori atau pada letak tertentu didalam partikel itu. Oleh karena pori-pori itu biasanya

sangat kecil, luas permukaan dalam menjadi beberapa orde besaran lebih besar dari

permukaan luar dan bisa sampai 2.000m2/g. Pemisahan terjadi karena perbedaan bobot

komponem itu secara menyeluruh dan fluida tanpa terlalu banyak adsorpsi terhadap

komponen lain. Regenerasi adsorben dapat dilaksanakan kemudian untuk

mendapatkan adsorbat dalam bentuk terkonsentrasi. (Mccabe.W.L, 1999)

Adsorben pertama kali yaitu karbon aktif yang digunakan dalam topeng gas

dalam perang dunia I. Akan tetapi pengetahuan bahwa karbon hasil dekomposisi kayu

dapat menyingkirkan bahan-bahan berwarna dan larutan sawah sudah ada sejak abad

ke lima belas. Namun penerapan adsorben pertama kali dari arang aktif secara

komersial baru dilakukan pada tahun 1794, ketika arang kayu digunakan oleh sebuah

pabrik gula diinggris.(Austin.T.G, 1996).

Adsorpsi dari fase zat cair digunakan untuk memisahkan komponen-komponen

organik dari limbah-limbah air, ketakmurnian berwarna dari larutan gula dari minyak

nabati, dan air dari zat cair organik. Suatu contoh penting mengenai adsorpsi fase zat

cair ialah penggunaan karbon aktif untuk membersihkan zat pencemar dari limbah air.

Adsorben karbon juga digunakan untuk membersihkan zat organik runutan dari air

untuk konsumsi kota, sehingga senyawa beracun dapat dihilangkan (Mccabe,W.L,

1999).

Ditinjau dari jenis ikatan antara bahan yang akan dipisahkan dan bahan adsorpsi dapat

dibedakan menjadi dua proses yaitu adsorpsi dan absorpsi. Adsorpsi adalah

pengikatan bahan pada permukaan adsorben padat dengan cara pelekatan, absorpsi

adalah pengikatan bahan pada permukaan adsorben cair dengan cara pelarutan.

(Bernasconi.G,1995).

Proses adsorpsi pada selulosa dan lignin melibatkan gugus fungsi dari hidroksi dan

karboksilat dalam bioadsorben. Ion dalam larutan akan akan terikat pada bioadsorben

dan menggeser ion yang sama tandanya. Bila larutan ion dialirkan pada suatu

bioadsorben maka ion hidrogen adsorben bertukar dengan kation, dan ion hidroksi

akan bertukar dengan anion. (Munaf,et al.,1998).

Adsorpsi adalah suatu proses pemisahan bahan dari campuran gas atau cair,

bahan yang harus dipisahkan ditarik oleh permukaan adsorben padat dan diikat oleh

Sifat selektivitas yang tinggi, proses adsorpsi sangat sesuai untuk memisahkan

bahan dengan konsentrasi yang kecil dari campuran yang mengandung bahan lain

yang berkonsentrasi tinggi.

Adsorben adalah bahan padat dengan luas permukaan dalam yang sangat besar.

Permukaan yang sangat luas ini terbentuk karena banyaknya pori yang halus pada

padatan tersebut. Biasanya luas permukaan berada dalam orde 200-100 m2/g adsorben,

dan diameter pori 0,0003-0,02 µm. Disamping luas spesifik dan diameter pori, maka

kerapatan, distribusi ukuran partikel maupun kekerasaannya merupakan data

karakteristik yang penting dari suatu adsorben. Tergantung pada tujuan

penggunaannya, adsorben dapat berupa granulat (dengan ukuran butir sebesar

beberapa mm) atau serbuk (khusus untuk adsorpsi campuran cair).

Jenis adsorpsi ada dua macam :

1. Adsorpsi Fisik ditandai dengan ciri-ciri :

- Panas adsorpsi kurang dari 40 KJ/mol

- Adsorpsi berlangsung pada suhu rendah

- Kesetimbangan adsorpsi reversible dan cepat

- Tidak ada energi aktivasi yang terlibat dalam proses ini

- Terjadi lapisan/adsorpsi multi lapis

2. Adsorpsi Kimia ditandai dengan ciri-ciri:

- Panas adsorpsi lebih besar dari ± 80 KJ/mol

- Adsorpsi berlangsung pada temperatur tinggi

- Kesetimbangan adsorpsi irreversible

- Energi Aktivasi mungkin terlibat didalam proses ini

- Terjadi adsorpsi monolapisan

(Gordon, M. Barrow, 1997)

Proses adsorpsi tergantung pada sifat zat padat yang mengadsorsi, sifat atom

molekul yang diserap, konsentrasi, temperatur dan lain lain-lain. Pada Proses adsorpsi

1. Transfer molekul-molekul zat terlarut yang teradsorpsi menuju lapisan film yang

mengelilingi adsorben.

2. Difusi zat telarut yang teradsorsi melalui lapisan film.

3. Difusi zat terlarut yang teradsorpsi melalui kapiler/pori dalam adsorben.

4. Adsorpsi Zat terlarut yang teradsorpsi pada dinding pori atau permukaan

adsorben.

2.3.1 Faktor-Faktor yang mempengaruhi Adsorpsi

Proses adsorpsi dipengaruhi oleh beberapa faktor. Faktor-faktor tersebut akan

menentukan kecepatan adsorspsi, kinetika adsorpsi serta kualitas bahan yang

diadsorpsi. Berikut ini adalah beberapa faktor yang dapat mempengaruhi proses

adsorpsi.

1. Kecepatan Pengadukan (Agitasi)

Kecepatan Pengadukan berpengaruh pada kecepatan proses adsorpsi dan

kualitas bahan yang dihasilkan. Jika pengadukan terlalu lambat maka proses

akan berjalan lambat juga, tetapi jika pengadukan terlalu cepat maka akan

muncul kemungkinan struktur adsorbat mengalami kerusakan.

2. Luas Permukaan

Semakin luas permukaan adsorben maka semakin banyak zat yang teradsorpsi.

3. Jenis dan Karakteristik Adsorben

Jenis adsorben yang digunakan umumnya adalah karbon aktif. Ukuran partikel

dan luas permukaan karbon aktif akan menentukan tingkat dan kemampuan

adsorpsi. Ukuran partikel karbon mempengaruhi tingkat adsorpsi yaitu tingkat

adsorpsi yaitu tingkat adsorpsi naik jika ukuran partikel kecil. Oleh karena itu

adsorpsi biasanya menggunakan karbon PAC (Powder Activated Carbon)

lebih cepat dibandingkan dengan menggunakan karbon granular. Kemampuan

dari adsorpsi akan meningkat jika memiliki polarisabilitas dan berat molekul

yang tinggi.

Senyawa yang terlarut memiliki gaya tarik-menarik yang kuat terhadap

pelarutnya sehingga lebih sulit diadsorpsi dibandingkan senyawa yang tidak

larut.

5. pH

Tingkat keasamaan adsorbat berpengaruh terhadap proses adsorpsi. Asam

organik lebih mudah teradsorpsi pada pH rendah, sdangkan adsorpsi untuk

senyawa basa organik lebih efektif pada suhu tinggi.

6. Temperatur

Naik turunnya tingkat adsorpsi dipengaruhi oleh temperatur. Pemanasan

adsorben akan menyebabkan pori-pori adsorben terbuka sehingga daya

serapnya meningkat, tetapi pemanasan yang terlalu tinggi juga membuat

struktur adsorben rusak sehingga daya serapnya menurun.

2.4 Air Baku Boiler Pt Smart

PT. Smart, Tbk unit Belawan memiliki beberapa unit proses pengolahan diantaranya

Refinery Plant, Fractionation Plant, Marsho Plant, Filling Plant, KCP Plant dan CBS

Plant. Semua plant proses pengolahan tersebut bertanggung jawab untuk mengolah

bahan baku menjadi produk akhir melalui proses produksi yang efektif dan efisien.

Salah satu unit yang berperan penting terhadap kelancaran proses utility dimana utility

berperan penting sebagai pemasok steam untuk kepentingan produksi setiap hari.

Water Treatment Plant bertugas mempersiapkan, menghasilkan dan

mendistrubusikan kebutuhan air bersih dan air RO (Reverse Osmosis) untuk keperluan

industri. Air yang digunakan mutu dan kualitasnya harus memenuhi standar agar tidak

menimbulkan dampak atau efek yang merugikan. Sumber air bersih berasal dari air

tanah yang diperoleh melalui sumur bor. Lokasi pengeboran air berada didaerah air

payau. Air tersebut diolah lebih lanjut dengan metode reverse osmosis menjadi air

RO. Air RO digunakan sebagai bahan tambahan dalam proses produksi, bahan baku

pembuatan steam. Pada prosesnya sebelum masuk ke proses reverse osmosis air baku

kondisi jenuh resin tersebut diregenerasi dengan menggunakan natrium klorida jenuh.

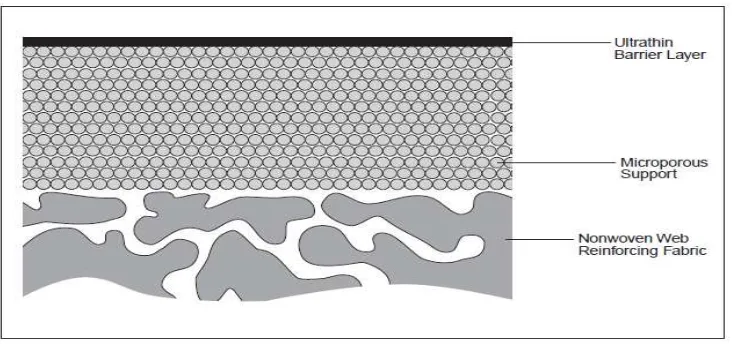

Membran RO yang digunakan tersebut terdiri dari tiga lapisan, lapisan pertama

berupa lapisan penahan yang terbuat dari poliamida aromatik. Lapisan ini memiliki

fluks air tinggi dan kemampuan menyaring garam dan silika serta tahan terhadap

bahan kimia. Lapisan kedua berupa lapisan mikropori tebal yang terbuat dari

polisulfon yang berfungsi untuk membantu lapisan penahan. Lapisan ketiga berupa

polisufon yang terbuat dari nonwoven polyester yang merupakan pondasi utama

[image:33.595.124.490.313.485.2]struktur membran.

Gambar 2.2. Membran Reverse Osmosis

2.5. Boiler

Boiler adalah bejana tertutup yang terdiri atas sistem air umpan, sistem steam dan

sistem bahan bakar. Panas pembakaran dari sistem bahan bakar dialirkan ke air

sampai terbentuk air panas hingga air menghasilkan uap air atau steam. Uap air atau

steam pada tekanan tertentu kemudian digunakan untuk mengalirkan steam ke suatu

proses lainnya. Air adalah media yang digunakan oleh boiler untuk melakukan proses

penguapan disamping itu harganya juga murah dan steam dari boiler dapat digunakan

Boiler bekerja mengkonversi panas yang dihasilkan bahan bakar ke dalam

bentuk uap yang mengandung entalphy, yang kemudian digunakan untuk

menggerakkan turbin uap. Bagian-bagian boiler antara lain

a. Ruang Bakar.

b. Pensuplai Udara Pembakaran.

c. UpperDrum.

d. LowerDrum.

e. Pipa Air.

f. Superheater.

g. Penangkap Abu Pembakaran.

h. Cerobong Asap (Chimney).

i. ShootBlowing.

j. SafetyDevices

Safety devices adalah kelengkapan boiler yang harus ada untuk menjamin

keamanan dalam pengoperasiannya. Safetydevice ini terdiri atas:

SafetyValve.

SightGlass.

PressureGauge.

WaterLevelControl.

Air yang digunakan pada proses pengolahan dan air umpan boiler diperoleh

dari air sungai, air waduk, sumur bor dan sumber mata air lainnya. Kualitas air

tersebut tidak sama walaupun menggunakan sumber air sejenis, hal ini dipengaruhi

oleh lingkungan asal air tersebut. Sumber mata air sungai umumnya sudah mengalami

pencemaran oleh aktivitas penduduk dan kegiatan industri, oleh sebab itu perlu

dilakukan pemurnian. Air umpan boiler harus memenuhi spesifikasi yang telah

ditentukan agar tidak menimbulkan masalah-masalah pada pengoperasianboiler. Air

tersebut harus bebas dari mineral-mineral yang tidak diinginkan serta

Dalam deaerasi gas terlarut, seperti oksigen dan karbondioksida, dibuang

dengan pemanasan awal air umpan sebelum masuk ke boiler. Seluruh air alam

mengandung gas terlarut dalam larutannya. Gas-gas tertentu seperti karbon dioksida

dan oksigen, sangat meningkatkan korosi. Bila dipanaskan dalam sistem boiler,

Karbondioksida (CO2) dan oksigen (O2) dilepaskan sebagai gas dan bergabung dengan

air (H2O) membentuk asam karbonat (H2CO3). Penghilangan oksigen, karbondioksida

dan gas lain yang tidak dapat terembunkan dari air umpan boiler sangat penting bagi

umur peralatan boiler dan juga keamanan operasi. Asam karbonat mengkorosi logam

menurunkan umur peralatan dan pemipaan. Asam ini juga melarutkan kalsium dan

magnesium yang jika kembali ke boiler akan mengalami pengendapan dan

meyebabkan terjadinya pembentukan kerak pada boiler dan pipa. Kerak ini tidak

hanya berperan dalam penurunan umur peralatan tapi juga meningkatkan jumlah

energi yang diperlukan untuk mencapai perpindahan panas sehingga merugikan.

Air RO digunakan sebagai bahan pembuatan steam pada unit boiler, keperluan

produksi di margarine plant dan air minum karyawan. Air RO yang dihasilkan harus

sesuai dengan standar mutu air bersih yang telah ditetapkan. Proses pengolahan air

baku tersebut yaitu dimulai dengan air sumur, kemudian air sumur dilakukan

treatment untuk menghilangkan logam penyebab kesadahan. Pada proses ini disebut

dengan soft water. Setelah proses soft water kemudian air soft water tersebut diolah

kembali untuk menjadi air RO yang pelaksaanaan nya dilakukan dengan adanya

membrane filter. Air RO ini lah yang digunakan sebagai keperluan dipabrik. (Laporan

Training BMDP, 2012 )

2.5.1 Standar Baku Air Umpan Boiler

Standar baku air umpan boiler yang akan digunakan dalam proses penghasil steam

dilihat dari kapasitas tekanan boiler yang digunakan. Pt Smart Tbk menggunakan

boiler dengan tekanan 21 bar. Berdasarkan tekanan tersebut maka standar baku air

Tabel 2.2 Standar Baku Air Umpan Boiler

(PT. Lonsum 2008)

Parameter Batas Kontrol

pH 6,5-8,5

TDS (ppm) 80 Maksimum

Total Hardness (ppm) 2 maksimum

Silika (ppm) 5 maksimum

BAB 3

METODOLOGI PENELITIAN

3.1 Alat dan Bahan 3.1.1 Alat

- Beaker glass Pyrex

- Gelas Erlenmeyer Pyrex

- Labu Ukur Pyrex

- Blender Philip

- pipet tetes

- Spatula

- Batang pengaduk

- Hotplate Cimarec

- Magnetik Stirer

- Oven Carbolite

- Kertas saring biasa

- Kertas saring whatman No 42

- Neraca Analitis Sartorius

- Desikator

- Statif dan Klem

- Buret Pyrex

- Corong

- Indikator pH

- Furnace Galenkamp

3.1.2 Bahan

- Acetobacter Xylinum

- H2SO4 ( p ) p.a (E.Merck)

- Nata De Soya

- Aquadest

- Air Baku Boiler PT Smart Tbk

- Na2EDTA p.a (E.Merck)

- Buffer pH 10 p.a (E.Merck)

- EBT p.a (E.Merck)

- Murexid

- NaOH P.a (E.Merck)

- NaCl p.a (E.Merck)

- Etanol Merck

- Aquabidest

- HCl 37 % p.a (E.Merck)

3.2 Prosedur Penelitian 3.2.1 Pembuatan Larutan

Larutan H2SO4 1 N

Sebanyak 27,17 mL H2SO4 ( p ) 98 % ( BJ = 1,84 ) diencerkan dengan aquadest sampai

volume 1 liter dalam labu takar 1000 mL.

Larutan Standart Na2EDTA 0,01 N

Sebanyak 3,723 g kristal Na2EDTA ditimbang dengan teliti dan dimasukkan kedalam

labu takar 1000 mL dan dilarutkan dengan aquadest dan diencerkan sampai garis

tanda. Larutan yang diperoleh distandarisasi dengan CaCO3 0,01 M dengan cara

dipipet sebanyak 10 mL larutan standar CaCO3 0,01 M. Dimasukkan kedalm

Ditambahkan 0,4 g indikator EBT, dan dititrasi dengan Na2EDTA 0,01 N sampai

terjadi perubahan warna dari merah anggur menjadi warna biru.

Larutan NaOH 1 N

Sebanyak 40 g kristal NaOH ditimbang dengan teliti dan dimasukkan kedalam labu

takar 1000 mL dan dilarutkan dengan aquadest dan diencerkan sampai garis tanda

Larutan Standar CaCO3 0,01 M

Sebanyak 1,000 g serbuk CaCO3 anhidrat dimasukkan kedalam beaker glass,

dilarutkan dengan penambahan HCl (1:1), kemudian ditambahkan 200 mL aquadest

dan didihkan untuk membuang CO2. Kemudian didinginkan dan ditambahkan 3 tetes

indikator metil merah. Ditambahkan NH4OH 3 N atau HCl (1:1) sampai larutan

berwarna jingga. Kemudian dimasukkan kedalam labu ukur 1000 mL, diencerkan

dengan aquadest sampai garis tanda dan dihomogenkan.

Indikator Eriochrome Black T

Sebanyak 0,5 g eriochrome black T dicampurkan dengan 10 g NaCl kemudian digerus

sampai halus. Indikator ini disimpan didalam botol tertutup rapat.

Indikator Murexid

Sebanyak 200 mg murexid dan 100 gram NaCl dicampurkan dan digerus sampai

berukuran 40-50 mesh. Indikator ini disimpan dalam botol tertutup rapat.

3.2.2 Pembuatan Nata De Soya

Media kultur untuk produksi selulosa bakteri, setiap liter dari air limbah rebusan tahu

ditambahkan 5 g urea, dan 80 g gula pasir. Media kultur ini dimasak diatas kompor

hingga mendidih, setelah itu didinginkan hingga temperatur kamar. Keasaman dari

media diatur menjadi pH=4 dengan menambahkan CH3COOH glasial . Bibit dari

Acetobacter xylinum diinokulasi ke dalam media kultur selama 14 hari pada

3.2.3 Aktivasi Nata De Soya

Nata yang dihasilkan dipotong kecil-kecil di cuci dengan air hingga pH netral.

Selanjutnya dicuci dengan menggunakan larutan NaOH 2 % dan dibilas kembali

dengan aquadest hingga pH netral. Kemudian Nata de soya dicuci dengan etanol agar

molekul air yang terperangkap didalam pori-pori selulosa bakterial Nata de Soya tidak

kembali. Sebanyak 1 kg Nata basah diblender sampai halus lalu diaktivasi dengan

H2SO4 1 N dan distirer selama 1 jam dan dicuci dengan aquadest hingga pH netral

kemudian disaring. Nata tersebut kemudian diletakkan pada plat kaca dengan

ketebalan ± 5mm lalu dipanaskan pada suhu 950C selama 6 jam. Tujuannya untuk

mempercepat pengeringan dan menghindari pemanasan yang tidak merata. Setelah

dipanaskan Nata tersebut diblender kembali dan siap digunakan Untuk mengabsorpsi

kation Ca2+ dan Mg2+ pada sampel air baku boiler di PT SMART TBK.

3.2.4 Penentuan Konsentrasi kesadahan Ca2+ dan Mg2+ Pada Sampel air Baku Boiler Sebelum Penambahan Adsorben Nata De Soya

3.2.4.1Penentuan Kesadahan Total

Sampel air baku boiler dipipet sebanyak 50 mL dengan pipet volume, dimasukkan

kedalam erlenmeyer 250 mL. Ditambahkan Buffer pH 10 kedalam erlenmeyer 250

mL sebanyak 2 mL. Ditambahkan 0,4 mg indikator Eriochrome Black T, dititrasi

dengan NaEDTA 0,01 N hingga warna merah anggur menjadi biru.

3.2.4.2Penentuan Konsentrasi Kesadahan Ca2+

Sampel air baku boiler dipipet sebanyak 100 mL dengan pipet volume. Dimasukkan

kedalam erlenmeyer 250 mL, kemudian ditambahkan 4 mL NaOH 1N dan

ditambahkan 0,2 g indikator murexid. Kemudian sampel dititrasi dengan larutan

Standart Na2EDTA 0,01 N sampai terjadi perubahan warna dari merah menjadi warna

3.2.4.3Penentuan Konsentrasi Kesadahan Mg2+

Untuk menentukan jumlah kation magnesium ( Mg2+ ) dalam sampel dengan cara :

Konsentrasi Mg2+ = ( Konsentrasi kesadahan total-Konsentrasi kation Ca2+ )

( Referensi : Standart methods for the examination of water and wastewater part

300,Determination of metal )

3.2.5 Adsorpsi kation Ca2+ dan kation Mg2+ Dengan Adsorben Nata De Soya

Sebanyak 200 mL sampel dimasukkan kedalam erlenmeyer 250 mL. Ditambahkan

0,5 g Nata de Soya teraktivasi dengan aktivator H2SO41N. Diaduk dengan

menggunakan magnetik stirer selama 30 menit. Disaring dan filtrat nya ditentukan

kandungan Ca2+ dan Mg2+ menggunakan metode titrasi dengan larutan standart

Na2EDTA 0,01 N. Dilakukan hal yang sama untuk berat Nata De Soya 1,0 ; 1.5 ; 2,0 ;

2.5 ; 3,0 ; dan 3.5 g.

3.2.6 Regenerasi Nata De Soya yang Jenuh

Nata yang sudah jenuh yang digunakan dalam mengadsorpsi kation Kalsium dan

Magnesium dalam sampel air boiler tersebut diaktivasi kembali dengan H2SO4 1 N

dan distirer selama 1 jam kemudian disaring. Kemudian dikeringkan dengan

memanaskan Nata de soya tersebut pada suhu 950C. Nata Jenuh telah diregenerasi

dan siap digunakan.

3.2.7 Adsorpsi kation Ca2+ dan kation Mg2+ Dengan Adsorben Nata De Soya yang diregenerasi

Sebanyak 200 mL sampel dimasukkan kedalam erlenmeyer 250 mL. Ditambahkan

0,5 g Nata de Soya yang telah diregenerasi. Diaduk dengan menggunakan magnetik

stirer selama 1jam. Disaring dan filtratnya ditentukan kandungan Ca2+ dan Mg2+

3.2.8 Penentuan Kadar Ca Dan Mg Pada Adsorben Nata De Soya

Adsorben Nata De Soya dimasukkan kedalam cawan porselen, kemudian didekstruksi

dengan menggunakan tanur pada suhu 5000C selama 4 jam. Diangkat cawan porselen

dari dalam tanur dan dimasukkan kedalam desikator, dibiarkan hingga dingin.

Ditimbang hasil dekstruksi Nata De Soya sebanyak 1 g, dimasukkan kedalam

Erlenmeyer 250 mL. Ditambahkan HCl 37 % sebanyak 10 mL, dan dipanaskan

hingga mendidih. ditambahkan 150 mL aquabidest, dipanaskan larutan kembali

selama 30 menit. Diangkat larutan dan didinginkan,kemudian larutan dipindahkan

kedalam labu ukur 500 mL sambil dibilas dengan aquabidest hingga garis batas,

dihomogenkan. Disaring semua larutan dengan menggunakan kertas saring dan

corong kedalam labu Erlenmeyer.

3.2.8.1 Penentuan Kadar Mg Dalam Adsorben Nata De Soya

Filtrat hasil dekstruksi adsorben Nata De Soya dipipet sebanyak 50 mL. Dimasukkan

kedalam Erlenmeyer 250 mL. Ditambahkan 2 mL buffer pH 10 kedalam Erlenmeyer,

ditambahkan 0,4 g indikator EBT. Dititrasi dengan larutan standar Na2EDTA 0,01 N

hingga terjadi perubahan warna dari merah anggur menjadi biru.

3.2.8.2 Penentuan Kadar Ca Dalam Adsorben Nata De soya

Filtrat hasil dekstruksi adsorben Nata De Soya dipipet sebanyak 100 mL. Dimasukkan

kedalam Erlenmeyer 250 mL. Ditambahkan 4 mL NaOH 0,1 N. Ditambahkan 0,2 g

indikator murexid. Dititrasi dengan larutan standar Na2EDTA 0,01 N hingga terjadi

perubahan warna dari merah menjadi warna violet. Diukur volume larutan standar

3.3 Bagan Penelitian

3.3.1 Pembuatan Nata De Soya (Imam. P, 2010)

Dimasukkan kedalam panci

Dipanaskan hinggga mendidih

Ditambahkan 5 g urea

Ditambahkan 80 g sukrosa

Diaduk hingga semua larut

Ditambahkan asam asetat

(CH3COOH) Glasial hingga pH

media kultur menjadi pH 4

Didiamkan sampai dingin hingga

temperatur menjadi 280C

Dimasukkan kedalam wadah

yang telah disterilisasi

Diinokulasikan bibit acetobacter

xylinum kedalam media kultur

Didiamkan hingga 14 hari

1 liter air limbah rebusan kedelai

Media kultur

3.3.2 Aktivasi Nata De Soya (Sulistiyana, 2010)

Dipotong kecil-kecil

Dicuci Dengan Air hingga pH 7

Dicuci dengan NaOH 2 %

Dicuci dengan aquadest hingga pH 7

Dicuci dengan etanol absolut

Diblender sebanyak 1 kg nata

basah hingga halus

Diaktivasi dengan H2SO41 N

Distirer selama 30 menit

Disaring

Dicetak pada plat kaca

dengan Ketebalan 5

mm

Dipanaskan pada suhu

95oC selama 6 jam

Diblender kembali

nata kering

Disimpandalam

desikator Nata de Soya

Filtrat

3.3.3 Penentuan kesadahan Ca2+ dan Mg2+ sebelum penambahan adsorben Nata de Soya

3.3.3.1 Penentuan kesadahan Total (Greenberg,E.A, 1981)

Dipipet sebanyak 50 mL sampel air baku boiler dengan pipet volume

Dimasukkan kedalam erlenmeyer 250 mL

Ditambahkan 2 mL buffer pH10 kedalam erlenmeyer

Ditambahkan 0,4 g indikator EBT

Dititrasi dengan Na2EDTA 0,01 N hingga terjadi perubahan warna dari

merah anggur menjadi biru

Diukur volume Na2EDTA 0,01 N yang digunakan

3.3.3.2 Penentuan kesadahan Ca2+ (Greenberg,E.A, 1981)

Dipipet sebanyak 100 mL sampel air baku boiler dengan pipet volume

Dimasukkan kedalam erlenmeyer 250 ml

Ditambahkan 4 mL NaOH 0,1 N

Ditambahkan 0,2 g indikator murexid

Dititrasi dengan larutan standar Na2EDTA 0,01 N hingga terjadi

perubahan warna dari merah menjadi warna violet

Diukur volume larutan standar Na2EDTA 0,01 N yang digunakan Air Baku Boiler

Hasil

Air Baku Boiler

3.3.4 Adsorpsi kation Ca2+ dan Mg2+ dengan adsorben Nata de soya teraktivasi

Dimasukkan kedalam erlenmeyer

250 mL

Ditambahkan 0,5 g Nata de soya

teraktivasi

Diaduk dengan magnetik stirer

selama 30 menit

Disaring

Diukur kesadahan total dan kesadahan Ca2+ menggunakan

metode titrasi dengan larutan standar Na2EDTA 0,01 N

Dilakukan hal yang sama untuk berat adsorben Nata de Soya

1,0 ; 1.5 ; 2,0 ; 2.5 ; 3,0 ; dan 3,5 g

200 mL air baku boiler

Filtrat

Hasil

3.3.5 Regenerasi Adsorben Nata de soya

Diaktivasi dengan H2SO41 N

Distirer selama 1 jam

Dicuci dengan aquadest hingga

pH 7

Disaring

Dipanaskan pada

suhu 95oC selama

6 jam

Diblender kembali

nata kering

Disimpan dalam

desikator Nata de Soya Jenuh

Filtrat

3.3.6 Adsorpsi kation Ca2+ dan kation Mg2+ Dengan Adsorben Nata De Soya yang diregenerasi

3.3.6.1 Penentuan kesadahan Total

Dipipet sebanyak 50 mL sampel air baku boiler dengan pipet

volume

Dimasukkan kedalam erlenmeyer 250 mL

Ditambahkan 2 mL buffer pH10 kedalam erlenmeyer

Ditambahkan 0,4 g indikator EBT

Dititrasi dengan Na2EDTA 0,01 N hingga terjadi perubahan

warna dari merah anggur menjadi biru

Diukur Volume Na2EDTA yang digunakan

3.3.6.2 Penentuan kesadahan Ca2+

Dipipet sebanyak 100 mL sampel air baku boiler dengan pipet

volume

Dimasukkan kedalam erlenmeyer 250 mL

Ditambahkan 4 mL NaOH 0,1 N

Ditambahkan 0,2 g indikator murexid

Dititrasi dengan larutan standar Na2EDTA 0,01 N hingga terjadi

perubahan warna dari merah menjadi violet

Diukur volume larutan standar Na2EDTA 0,01 N

yang digunakan Air Baku Boiler

Hasil

Air Baku Boiler

3.3.7 Penentuan Kadar kation Ca2+ Dan Mg2+ Dalam Adsorben Nata De Soya (Rio.S, 2011)

Dimasukkan kedalam cawan porselen

Didekstruksi kering dengan menggunakan tanur pada

suhu 5000C Selama 4 jam.

Didinginkan didalam desikator hingga suhu kamar

Ditimbang sebanyak 1 g hasil dekstruksi Nata De Soya

Dimasukkan kedalam labu Erlenmeyer 250 mL

Ditambahkan sebanyak 10 mL HCl 37 %

Dipanaskan hingga mendidih, kemudian didinginkan,

dan ditambahkan 150 mL aquabidest, dididihkan

kembali selama 30 menit

Didinginkan larutan, kemudian dipindahkan kedalam

labu ukur 500 mL sambil dibilas dengan air aquabides

dan dihomogenkan hingga garis tanda batas.

Disaring larutan dengan menggunakan kertas saring dan

corong dimasukkan kedalam labu erlenmeyer Adsorben Nata De Soya

Abu Nata De Soya

3.3.7.1 Penentuan Kadar Mg Dalam Adsorben Nata De Soya

Dipipet Sebanyak 50 mL filtrat hasil dekstruksi

Nata De Soya

Dimasukkan kedalam Erlenmeyer 250 mL

Ditambahkan 2 mL buffer pH 10 kedalam

Erlenmeyer

Ditambahkan 0,4 g indikator EBT

Dititrasi dengan Na2EDTA 0,01 N hingga terjadi

perubahan warna dari merah anggur menjadi

biru

Diukur volume Na2EDTA 0,01 N yang terpakai

3.3.7.2 Penentuan kadar Ca Dalam Adsorben Nata De Soya

Dipipet Sebanyak 100 mL filtrate hasil

dekstruksi adsorben Nata De Soya

dimasukkan kedalam Erlenmeyer 250 mL

Ditambahkan 4 mL NaOH 0,1 N

ditambahkan 0,2 g indikator Murexid

Dititrasi dengan Na2EDTA 0,01 N hingga terjadi

perubahan warna dari merah menjadi violet

Diukur Volume Na2EDTA 0,01 N yang terpakai Filtrat Hasil Dekstruksi Nata De Soya

Hasil

Filtrat Hasil Dekstruksi Nata De Soya

BAB 4

HASIL DAN PEMBAHASAN

4.1. Hasil Penelitian

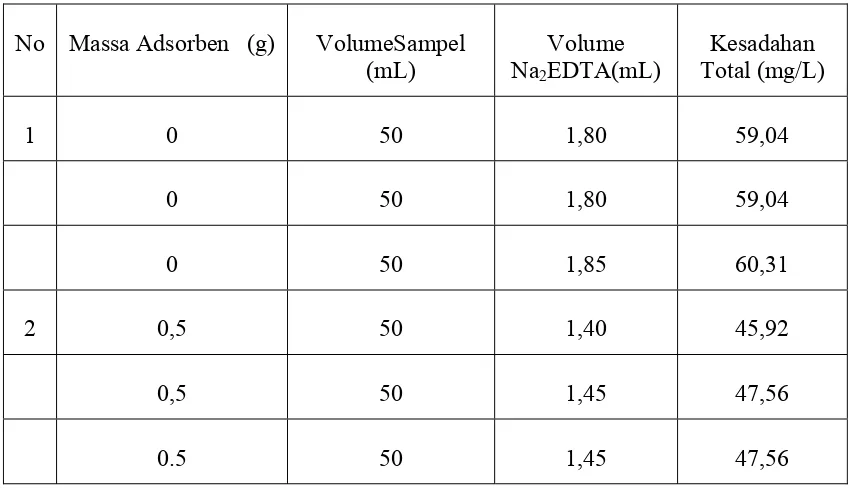

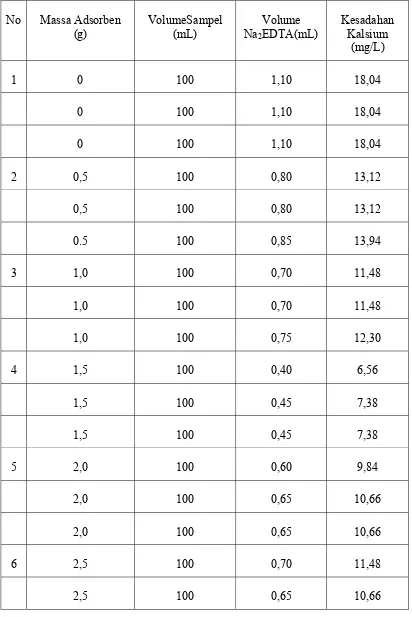

Perlakuan titrasi terhadap sampel dalam penentuan kandungan logam Magnesium dan

Kalsium dilakukan sebanyak 3 kali perlakuan,agar data hasil pengukuran yang

diperoleh lebih tepat dan teliti. Data kesadahan Magnesium dan Kalsium sebelum

perlakuan dapat dilihat pada Tabel 4.1 dan data kesadahan Magnesium dan Kalsium

sesudah perlakuan dapat dilihat pada Tabel 4.2

Tabel 4.1.Data Kesadahan Magnesium Dan Kalsium Sebelum Menggunakan Adsorben Nata De Soya

Kesadahan Total (mg/L) Kesadahan Ca (mg/L) Kesadahan Mg (mg/L)

[image:51.595.109.531.570.763.2]59,46 18,04 41.42

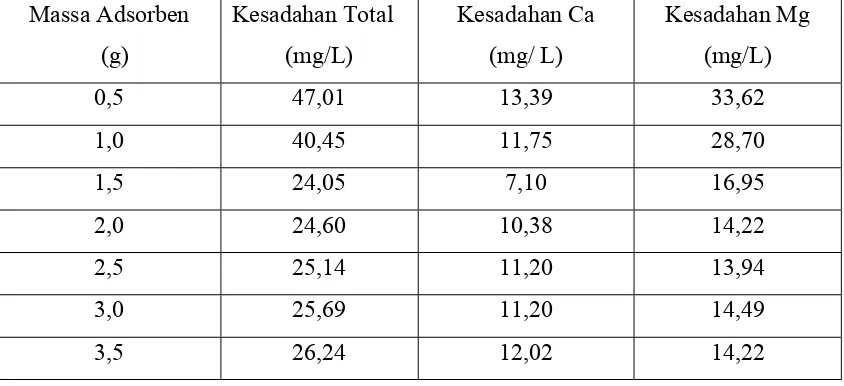

Tabel 4.2 Data Adsorpsi Kation Magnesium Dan Kalsium Sesudah Menggunakan Adsorben Nata De Soya

Massa Adsorben

(g)

Kesadahan Total

(mg/L)

Kesadahan Ca

(mg/ L)

Kesadahan Mg

(mg/L)

0,5 47,01 13,39 33,62

1,0 40,45 11,75 28,70

1,5 24,05 7,10 16,95

2,0 24,60 10,38 14,22

2,5 25,14 11,20 13,94

3,0 25,69 11,20 14,49

Tabel 4.3 Data Kesadahan Magnesium dan Kalsium Sebelum Perlakuan Dengan Adsorben Nata De Soya Regenerasi

Kesadahan Total (mg/L) Kesadahan Ca (mg/L) Kesadahan Magnesium

(mg/L)

73 22,21 50,79

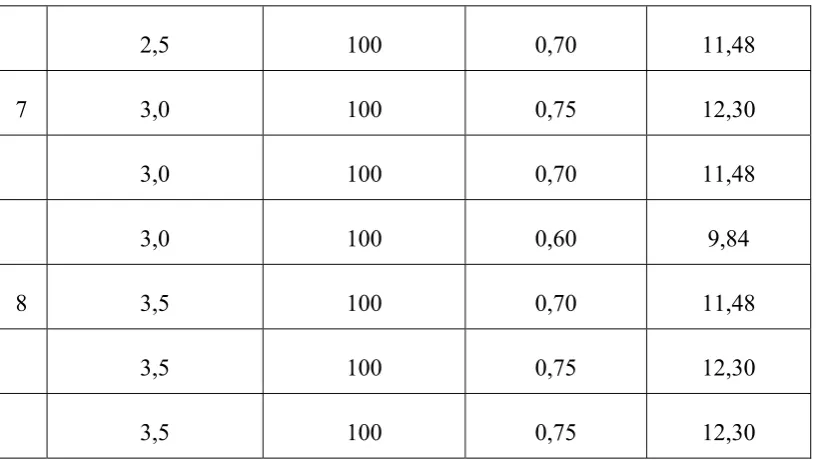

Tabel 4.4 Data Adsorpsi Kesadahan Kalsium Dan Magnesium Dengan Adsorben Nata De Soya Regenerasi

Kesadahan Total (mg/L) Kesadahan Ca (mg/L) Kesadahan Magnesium (mg/L)

66,13 20,15 45,98

4.1.1 Data Penentuan Kadar Kation Kalsium Dan Magnesium Pada Adsorben Nata De Soya

Pada uji penentuan kadar kation Kalsium dan Magnesium dalam adsorben Nata De

Soya tidak diperoleh perubahan warna pada filtrat hasil dekstruksi pada saat

ditambahkan indikator Murexid dan EBT. Komposisi Nata De Soya tersusun atas

selulosa.Nata De soya berasal dari limbah buangan air kedelai yang komposisinya

tersusun atas gula, asam organik dan mineral dimana ketiga unsur tersebut sebagai

unsur utama pembentuk Nata De Soya.Tidak terjadinya perubahan warna pada saat

penambahan indikator murexid dan indikator EBT mengindikasikan tidak adanya

kation Kalsium dan Magnesium dalam adsorben Nata De Soya.

Dari data Adsorpsi Kation Kalsium dan Magnesium dengan menggunakan adsorben

Nata De Soya dapat ditentukan persentase Penurunan Kesadahan total dengan

Menggunakan rumus :

x100%

Maka persentase (%) penurunan konsentrasi optimum kesadahan total pada sampel air

baku boiler setelah ditambahkan adsorben Nata De Soya teraktivasi.

x 100% = 59,55 %

4.1.3. Persentase (%) Penurunan optium Konsentrasi Kation Ca2+

Dari data Adsorpsi Kation Kalsium dengan menggunakan adsorben Nata De Soya

dapat ditentukan persentase Penurunan Kesadahan total dengan Menggunakan rumus :

x 100%

Maka persentase (%) penurunan konsentrasi optimum kesadahan total pada sampel air

baku boiler setelah ditambahkan adsorben Nata De Soya teraktivasi.

x 100% = 60,64 %

4.1.4. Persentase (%) Penurunan optium Konsentrasi Kation Mg2+

Dari data Adsorpsi Kation Magnesium dengan menggunakan adsorben Nata De Soya

x

100%

Maka persentase (%) penurunan konsentrasi optimum kesadahan Magnesium pada

sampel air baku boiler setelah ditambahkan adsorben Nata De Soya teraktivasi.

x 100% = 66,34 %

4.1.5. Persentase (%) Penurunan Kation Kalsium dan Magnesium Dengan Adsorben Regenerasi

Dari data adsorpsi dengan adsorben yang diregenerasi dapat dihitung persentase (%)

penurunan kadar kation Kalsium dan Magnesium

a. Persen penurunan kesadahan total dengan penggunaan adsorben Nata De Soya

yang diregenerasi yaitu :

x 100% = 9,41%

b. Persen penurunan kation Kalsium dengan penggunaan adsorben Nata De Soya

yang diregenerasi yaitu :

x 100% = 9,27 %

c. Persen penurunan kation Magnesium dengan penggunaan adsorben Nata De Soya

x 100% = 9,47 %

4.2 Pembahasan

Penentuan kandungan kation Kalsium (Ca2+) dan Magnesium (Mg2+) pada sampel air

baku boiler dilakukan sebelum dan sesudah perlakuan dengan penambahan adsorben

Nata De Soya. Pada penelitian dilakukan penentuan massa optimum adsorben Nata De

Soya dalam mengadsorpsi kation Kalsium (Ca2+) dan Magnesium (Mg2+) pada sampel

air baku boiler. Setelah didapatkan massa optimum adsorben dalam mengadsorpsi

kation Kalsium (Ca2+) dan Magnesium (Mg2+) maka ditentukan persentase (%)

penurunan optimum dari kandungan kation Kalsium (Ca2+) dan Magnesium (Mg2+) pada sampel.

Pada penelitian dilakukan kembali proses adsorpsi sampel dengan adsorben

Nata De Soya yang telah diregenerasi dengan H2SO4 1 N. Massa adsorben yang diregenerasi yaitu 1,5 gram, dimana massa 1,5 gram adalah massa optimum adsorben

dalam proses penyerapan kation Kalsium (Ca2+) dan 2,5 gram massa optimum

adsorben Nata De Soya dalam mengadsorpsi kation Magnesium (Mg2+) pada sampel. Adsorben yang diregenerasi digunakan kembali untuk mengadsorpsi kation Kalsium

(Ca2+) dan Magnesium (Mg2+), kemudian ditentukan persentase (%) penurunan kation

Kalsium (Ca2+) dan Magnesium (Mg2+) pada sampel dengan adsorben Nata De Soya yang di regenerasi. Pada proses adsorpsi dengan adsorben Nata De Soya yang

diregenerasi terjadi penurunan yang tidak begitu signifikan untuk kedua kation

tersebut. Penurunan konsentrasi kation Kalsium dengan menggunakan adsorben yang

diregenerasi sekitar 9,27 % dari Konsentrasi awal 22,21 mg/L menjadi 20,15 mg/L.

Untuk kation Magnesium dengan penggunaan adsorben Nata De Soya yang

diregenerasi terjadi penurunan sekitar 9,47 % dari konsentrasi awal 50,79 mg/L

gambar 4.2.1 Grafik Batang Adsorpsi Dengan Menggunakan Adsorben Nata De Soya

[image:56.595.108.528.186.457.2]Diregenerasi.

Gambar 4.2.1 Grafik Batang Adsorpsi Dengan Menggunakan Adsorben Nata De Soya Diregenerasi

Dari hasil penelitian didapatkan massa optimum adsorben Nata De Soya yang

paling optimum dalam penyerapan Kation Kalsium yaitu pada massa 1,5 g dimana

terjadi penurunan konsentrasi sekitar 60,64 % dari konsentrasi awal 18,04 mg/L

menjadi 7,10 mg/L. Pada kation Magnesium didapatkan massa optimum adsorben

Nata de Soya yaitu pada massa 2,5 g dimana terjadi penurunan konsentrasi sekitar

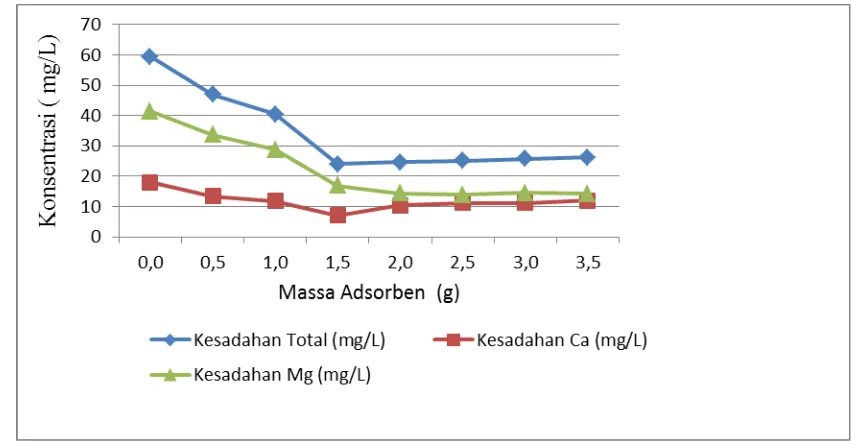

66,34 % dari konsentrasi awal 41,42 mg/L menjadi 13,94 mg/L. Grafik penurunan

dengan kenaikan massa adsorben dapat dilihat pada gambar 4.1.2 Grafik Adsorpsi

Gambar 4.1.2 Grafik Adsorpsi dengan Menggunakan Adsorben Nata De Soya

Proses aktivasi pada Nata De Soya dilakukan dengan penambahan H2SO4 1 N

dimana tujuan dari proses aktivasi ini untuk memutuskan ikatan glikosidik dari

selulosa dari Nata De Soya, dimana karena aktivasi ini akan terbentuk gugus OH

yang lebih banyak karena selulosa akan terhidrolisis menjadi D- Glukosa. Mekanisme

molekul hidrolisis dengan katalis asam pada ikatan β-1-4-glikosidik yaitu dimulai dengan sebuah proton dari asam yang berinteraksi cepat dengan oksigen dari ikatan

glikosidik yang menghubungkan dua unit D- Glukosa, sehingga membentuk ikatan

asam konjugasi. Perpecahan dari ikatan C-O dan asam konjugat pada ion karbonium

siklik kemudian pecah menjadi D glukosa bebas dan gugus karbonil yang tidak stabil,

setelah penambahan air, senyawa antara karbonium berubah menjadi D- Glukosa, dan

seiring dengan itu gugus asam kembali melepaskan H+ dan seterusnya. ( Xiang, et.al,

2003 )

Menurut Badger ( 2002 ) reaksi hidrolisis secara kimia dapat dilakukan

dengan menggunakan asam encer maupun asam pekat. Penggunaan asam encer pada

proses hidrolisis dilakukan pada temperature dan tekanan tinggi dengan waktu reaksi

yang cepat. Temperatur yang digunakan adalah mencapai 2000C. Dari data penelitian

didapatkan massa optimum adsorben Nata De Soya untuk kation Ca2+ yaitu pada

Penyerapan kation – kation tersebut dengan penggunaan adsorben Nata De Soya

Belum optimal dimana penyerapan optimum untuk kation Ca2+ sekitar 60,64 % dan

untuk Mg2+ sekitar 66,34 %. Hal ini mungkin disebabkan karena gugus-gugus OH

dan CO pada Nata De Soya yang terbentuk tidak sempurna dikarenakan pada saat

proses aktivasi dengan H2SO4 1 N pada suhu kamar