KAJIAN PERUBAHAN FLAVOR BUAH DURIAN

TEROLAH MINIMAL BERPELAPIS EDIBEL

SELAMA PENYIMPANAN

BRAM KUSBIANTORO

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI DISERTASI DAN

SUMBER INFORMASI

Dengan ini saya menyatakan bahwa Disertasi Kajian Perubahan Flavor Buah

Durian Terolah Minimal Berpelapis Edibel selama Penyimpanan adalah karya saya sendiri

dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber

informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan

dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di

bagian akhir disertasi ini.

Bogor, Juni 2011

Bram Kusbiantoro

ABSTRACT

Study of Flavour Changes of Edible Coated Minimally Processed Durian during Storage

Durian is called king of fruit, because of the delicious taste, and has large consumers. At present, consumers have less time to prepare their meals at home as a result of more time used for their job outside home. So, there is a chance to expand minimally processed fruits to enter food markets. Because of lossing of their peel, minimally processed fruits are more perishable. An alternative to reduce the quality degradation rate and to prolong storage life of minimally processed fruits is by applying an edible coating film. Edible coating film can reduce oxygen and carbon dioxide diffusion, water vapor transmission rate, and flavor transmission.

An experiment was conducted with the following objectives : 1) to obtain the suitable formulae of edible coating that was applicable for minimally processed durian; 2) to obtain edible coating formulae that has low flavour and water vapor transmission rates; and 3) to assess the use of edible coating to the quality of minimally processed durian, especially in inhibiting the release of durian flavour, during storage at low temperature.

The result showed that low methoxy pectin (LMP)-cassein mixture-based edible film can be applied for minimally processed durian. Water vapor transmission rate (WVTR) of LMP-cassein mixture-based edible film (523.6 g/m2/day) was lower than that of LMP-soy protein isolate film. LMP- cassein mixture-based edible film added by stearic acid had WVTR between 383.66 and 491.75 g/m2/day. The WVTR of the film was 17.2 - 35.4% lower than that of the film without stearic acid. The optimum concentration of LMP and stearic acid in the formulation were 1% and 0.25%, respectively.

Based on the entrapment capability of edible film to volatile compound of durian, i.e. its capability in inhibiting release of durian volatile compound, LMP-cassein mixture-based edible film added by 0,25% stearic acid was able to be applied in minimally processed durian.

Decrease of water content of edible coated minimally processed durian (6.10%) was lower than that of minimally processed durian (18.11%) for 13 days storage at 5oC. Soluble solid decreasing rate of edible coated minimally processed durian was lower 2.5 times than that of minimally processed durian for 13 days storage at 5oC.

Quantitative Descriptive Analysis (QDA) showed that the taste and aroma of edible coated minimally processed durian were not changed during storage at 5oC for 13 days. Their taste was dominated by sugar and honey sweet and their aroma was dominated with fruity, sweet and sulphury. On the other hand, the taste and aroma of non-edible coated minimally processed durian were changed, i.e. their sugar taste, and sweet and fruity aroma were decreased, and their sulphury and alcohol aroma were increased after 13 days storage at 5oC.

octane, butyric acid, palmitic acid, ethyl-2-methyl butanoate, isobutyl benzoate, methyl-3-hydroxy butanoate and ethyl dodecanoate, were increased.

The rate of flavor compounds changes (increasing of 1,diethoxy ethane and 1-hexadecanol, and decreasing of 3,5-dimethyl-1,2,4-trithiolane, 3-hydroxy-2-butanone and ethyl-2-methyl butanoate) of edible coated minimally processed durian was lower than those of non-edible coated minimally processed durian after 13 days storage at 5oC.

From the above results could be concluded that minimally processed durian using edible film made from 1% LMP, 1% casein and 0.25% stearic acid was suitable for storage at 5oC.

RINGKASAN

BRAM KUSBIANTORO. Kajian Perubahan Flavor Buah Durian Terolah Minimal Berpelapis Edibel selama Penyimpanan. Dibawah bimbingan DEDI FARDIAZ, PURWIYATNO HARIYADI, ANTON APRIYANTONO, SLAMET BUDIJANTO

Durian merupakan salah satu buah-buahan yang mempunyai konsumen cukup besar. Selama ini konsumen sering sulit untuk memilih buah durian yang telah matang, sehingga sering kecewa setelah mengupasnya. Hal ini membawa konsekuensi untuk memasarkan buah durian yang telah diproses minimal (minimally processed durian), sehingga konsumen dapat melihat langsung kondisi daging buah dan dapat membeli sesuai dengan kebutuhan dan selera konsumen. Dibalik keuntungan tersebut, buah durian terolah minimal bersifat mudah rusak. Salah satu alternatif yang dapat dilakukan untuk menekan laju kerusakan buah durian terolah minimal serta memperpanjang masa simpannya adalah melapisi buah durian terolah minimal dengan pelapis yang dapat dimakan (edible coating) dikombinasikan dengan penyimpanan pada suhu rendah.

Tujuan dari penelitian ini adalah 1) menentukan bahan dasar (formula) pelapis edibel yang dapat diaplikasikan pada buah durian terolah minimal, 2) memperoleh formula pelapis edibel yang mempunyai laju transmisi uap air dan flavor rendah sehingga dapat menjaga kesegaran buah durian terolah minimal, dan 3) mengkaji pengaruh penggunaan pelapis edibel terpilih dan penyimpanan suhu rendah terhadap komponen mutu, yang meliputi mutu kimia, termasuk komposisi komponen volatil/flavor, dan mutu sensoris/organoleptik, buah durian terolah minimal.

Kegiatan penelitian ini terdiri dari dua tahap, yaitu : 1) pengembangan pelapis edibel yang sesuai untuk durian, dan 2) pengkajian perubahan flavor durian berpelapis edibel yang terjadi selama penyimpanan pada suhu ruang dan 5oC.

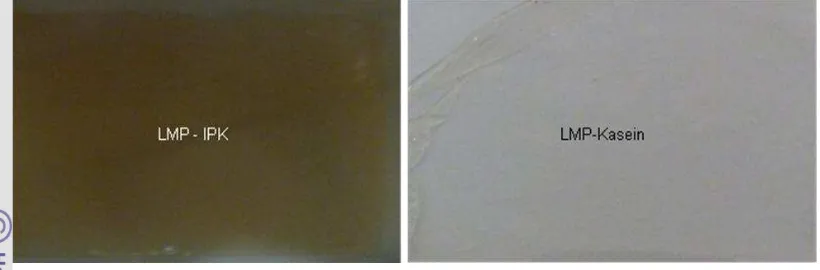

Hasil penelitian penentuan bahan dasar pelapis edibel menunjukkan bahwa berdasarkan laju transmisi uap air yang lebih rendah dan warna film yang lebih jernih, maka pelapis/film edibel yang dibuat dari bahan dasar LMP - kasein lebih sesuai untuk diaplikasikan pada buah durian terolah minimal dibanding yang berbahan dasar LMP – isolat protein kedelai.

Pada penyempurnaan film edibel, ternyata penambahan komponen hidrofobik lilin lebah, asam laurat dan asam stearat berpengaruh secara nyata pada ketebalan, kuat tarik, transmisi O2, transmisi CO2 dan laju transmisi uap air film edibel. Penambahan asam laurat dan asam stearat menurunkan ketebalan lapisan film edibel yang dibuat dengan semakin tingginya konsentrasi, tetapi film yang ditambah lilin lebah perubahan ketebalannya tidak teratur. Secara umum film LMP-kasein yang ditambah asam stearat 0,25% mempunyai transmisi uap air, O2 dan CO2 paling rendah dan tidak berbeda nyata dengan film yang ditambah asam stearat 0,375%.

3,5-tersebut pada tabung kosong uji film LMP-kasein-asam stearat 0,25% mempunyai laju peningkatan paling lambat atau rendah selama penyimpanan 72 jam. Hal ini menunjukkan bahwa film berbahan dasar LMP-kasein yang ditambah asam stearat 0,25% mempunyai kemampuan menghambat lolosnya komponen volatil paling tinggi, sehingga bahan dasar LMP-kasein yang ditambah asam stearat 0,25% paling sesuai untuk diaplikasikan pada buah durian terolah minimal untuk pengujian selanjutnya.

Penggunaan pelapis edibel pada buah durian mampu menghambat keluarnya air pada durian yang disimpan pada suhu 5oC sampai 13 hari penyimpanan. Sedangkan yang disimpan pada suhu ruang peningkatan kadar air durian berpelapis edibel juga lebih lambat dibanding durian tanpa pelapis edibel. Pelapis edibel mampu menghambat penurunan total padatan terlarut, peningkatan asam dan peningkatan jumlah mikroba durian selama penyimpanan, terutama yang disimpan pada suhu 5oC.

Dari hasil uji QDA, menurut panelis durian berpelapis edibel yang disimpan pada suhu 5oC sampai hari ke 13 penyimpanan belum menunjukkan penurunan rasa dan aroma, yaitu rasa yang menonjol adalah manis gula dan madu dengan aroma sweet, fruity dan sulfur. Sedangkan durian tanpa pelapis edibel yang disimpan pada suhu 5oC mulai menunjukkan penurunan rasa manis, aroma sweet dan fruity serta peningkatan aroma alkohol dan sulfur.

Pada durian terolah minimal berpelapis edibel yang disimpan pada suhu 5oC, konsentrasi senyawa sulfur menurun selama penyimpanan, kecuali dietil disulfida dan etil-propil disulfida yang terbentuk dan meningkat selama penyimpanan. Pada DTMPE yang disimpan pada suhu 5oC konsentrasi alkana dan keton meningkat, kecuali oktana yang menurun selama penyimpanan. Konsentrasi asam meningkat kecuali asam butirat dan asam palmitat yang menurun selama penyimpanan. Konsentrasi ester juga meningkat kecuali etil-2-metil butanoat, isobutil benzoat, metil-3-hidroksibutanoat dan etil dodekanoat yang menurun selama penyimpanan.

Dari penelitian sebelumnya, senyawa volatil yang berkontribusi dominan pada flavor durian antara lain 1,1-dietoksi etana, 1-heksadekanol, 3,5-dimetil-1,2,4-tritiolan, 3-hidroksi-2-butanon dan etil-2-metil butanoat. Selama penyimpanan 1,1-dietoksi etana dan 1-heksadekanol meningkat, sedangkan ketiga senyawa yang lain menurun. Peningkatan atau penurunan senyawa-senyawa tersebut pada durian yang berpelapis edibel lebih lambat dibanding durian tanpa pelapis, baik yang disimpan pada suhu ruang maupun 5oC. Hal ini menunjukkan bahwa pelapis edibel yang digunakan dapat menghambat pelepasan senyawa kunci flavor durian.

@ Hak cipta milik IPB, tahun 2011

Hak cipta dilindungi undang-undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan yang wajar IPB

KAJIAN PERUBAHAN FLAVOR BUAH DURIAN

TEROLAH MINIMAL BERPELAPIS EDIBEL

SELAMA PENYIMPANAN

BRAM KUSBIANTORO

Disertasi

Sebagai salah satu syarat untuk memperoleh gelar Doktor pada

Program Studi Ilmu Pangan

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Penguji luar ujian tertutup :

Prof. Dr. Ir. C. Hanny Wijaya, M.Agr.

Departemen Ilmu dan Teknologi Pangan-FATETA Institut Pertanian Bogor

Dr. Ir. Sukarno, MSc.

Departemen Ilmu dan Teknologi Pangan-FATETA Institut Pertanian Bogor

Penguji luar ujian terbuka :

Dr. Ir. Raffi Paramawati, MS

Balai Besar Pengembangan Mekanisasi Pertanian, Badan Penelitian dan Pengembangan Pertanian, Kementerian Pertanian RI

Dr. Ir. Hanifah Nuryani Lioe, MSi

Judul Disertasi : KAJIAN PERUBAHAN FLAVOR BUAH DURIAN TEROLAH MINIMAL BERPELAPIS EDIBEL SELAMA PENYIMPANAN

Nama Mahasiswa : Bram Kusbiantoro

Nomor Pokok : 995078

Disetujui, Komisi Pembimbing,

Prof. Dr. Ir. Dedi Fardiaz, MSc. Ketua

Dr. Ir. Anton Apriyantono, MS Anggota

Prof. Dr. Ir. Purwiyatno Hariyadi, MSc.

Anggota

Dr. Ir. Slamet Budijanto. M.Agr. Anggota

Ketua Program Studi,

Dr. Ir. Ratih Dewanti Hariyadi, M.Sc

Dekan Sekolah Pascasarjana IPB,

Dr. Ir. Dahrul Syah

PRAKATA

Puji dan syukur penulis panjatkan ke hadirat Allah SWT, yang telah melimpahkan rahmat dan karunia-Nya, sehingga penulis dapat menyelesaikan penelitian dan penulisan disertasi ini. Disertasi ini diajukan untuk memenuhi salah satu persyaratan penyelesaian studi pada Program Studi Ilmu Pangan Sekolah Pascasarjana Insitut Pertanian Bogor.

Penelitian dengan judul Kajian Perubahan Flavor Buah Durian Terolah Minimal Berpelapis Edibel Selama Penyimpanan bertujuan untuk mencoba mendapatkan formula film edibel yang tepat untuk diaplikasikan pada buah durian terolah minimal sehingga memberikan umur simpan yang panjang serta mengkaji perubahan karakteristik kimia (termasuk komponen flavor), mikrobiologis dan organoleptiknya.

Pada kesempatan ini, penulis menyampaikan ucapan terima kasih yang sebesar-besarnya dan penghargaan yang setinggi-tingginya kepada:

1. Bapak Prof. Dr. Ir. Dedi Fardiaz, M.Sc. selaku Ketua Komisi Pembimbing, Bapak Dr. Ir. Anton Apriyantono, MS, Prof. Dr. Ir. Purwiyatno Harijadi, M.Sc, dan Dr. Ir. Slamet Budijanto, M.Agr selaku anggota Komisi Pembimbing atas bimbingan, sumbangan pemikiran dan pengarahannya hingga tersusunnya disertasi ini dengan baik.

2. Pimpinan IPB, Dekan dan Sekretaris Program Doktor Sekolah Pascasarjana IPB, Dekan Fakultas Teknologi Pertanian IPB, Ketua Program Studi Ilmu Pangan SPs-IPB, Ketua Departemen Ilmu dan Teknologi Pangan FATETA-IPB dan Direktur Seafast Center atas kesempatan yang diberikan kepada penulis untuk penggunaan fasilitas sehingga studi dapat diselesaikan.

3. Kepala Badan Litbang Pertanian yang telah memberikan kepercayaan dan kesempatan kepada penulis untuk mengikuti program S3 di Institut Pertanian Bogor.

4. Kepala BB Padi yang telah memberikan dukungan sehingga penulis dapat menyelesaikan studi.

5. Rekan-rekan di BPTP Jawa Barat, terutama Mulyani dan Yayan Rismayanti serta rekan-rekan di Laboratorium Analisis Flavor BB Padi Sukamandi, terutama Desi dan Sera yang telah banyak memberikan bantuan dalam pelaksanaan penelitian ini.

6. Rekan-rekan teknisi di Laboratorium Seafast Center yang banyak membantu selama penelitian.

7. Orang tua tercinta Bapak Murya Kusnadi (almarhum) dan Ibu Maryam Rubiah (almarhumah) yang telah membesarkan dengan penuh kasih sayang dan limpahan doa. 8. Istri Titin Syarifah dan anak-anak: Aditya Iqbal, Arief Maulana, dan Azhar

Hidayatullah serta adik-adik atas kesabaran, pengertian, pengorbanan, dorongan dan doa.

Semoga apa yang telah diberikan oleh mereka mendapat imbalan yang setimpal dari Allah SWT.

Akhirnya dengan segala keterbatasan penulis menyadari bahwa disertasi ini masih jauh dari sempurna, namun penulis berharap semoga hasil penelitian ini menjadi karya yang dapat bermanfaat bagi semua pihak yang membutuhkan.

Bogor 2011

RIWAYAT HIDUP

Penulis dilahirkan di Bandung Jawa Barat, pada tanggal 24 April 1961 sebagai

putera pertama dari pasangan Bapak Murya Kusnadi (almarhum) dan Ibu Maryam Rubiah

(almarhumah). Pendidikan sekolah dasar diselesaikan di Kota Biak Papua, lulus tahun

1973. Pendidikan sekolah menengah diselesaikan di Kota Bandung: lulus Sekolah

Menengah Pertama Negeri I tahun 1976 dan Sekolah Menengah Atas Negeri 4 tahun 1980.

Mendapat gelar Sarjana Teknologi Pertanian dari Institut Pertanian Bogor pada tahun 1984.

Pada tahun 1993 penulis menyelesaikan program S2 dalam bidang Ilmu Pangan di Program

Pascasarjana Institut Pertanian Bogor.

Pada tahun 1985 sampai 1995 penulis menjadi peneliti di Balai Penelitian Tanaman

Pangan Malang. Pada tahun 1995 penulis berpindah tugas ke Balai Pengkajian Teknologi

Pertanian Jawa Barat sampai tahun 2006. Dari tahun 2006 sampai sekarang penulis tercatat

GLOSARI

AAECP ASEAN-Australia Economic Cooperation Program

ASTM American Society for Testing and Materials

DTM Durian terolah minimal

DTM R1 Durian terolah minimal yang disimpan 1 hari pada suhu ruang

DTM R3 Durian terolah minimal yang disimpan 3 hari pada suhu ruang

DTM R5 Durian terolah minimal yang disimpan 5 hari pada suhu ruang

DTM 5.1 Durian terolah minimal yang disimpan 1 hari pada suhu 5oC

DTM 5.3 Durian terolah minimal yang disimpan 3 hari pada suhu 5oC

DTM 5.5 Durian terolah minimal yang disimpan 5 hari pada suhu 5oC

DTM 5.7 Durian terolah minimal yang disimpan 7 hari pada suhu 5oC

DTM 5.9 Durian terolah minimal yang disimpan 9 hari pada suhu 5oC

DTM 5.11 Durian terolah minimal yang disimpan 11 hari pada suhu 5oC

DTM 5.13 Durian terolah minimal yang disimpan 13 hari pada suhu 5oC

DTMPE Durian terolah minimal berpelapis edible

DTMPE R1 Durian terolah minimal berpelapis edibel yang disimpan 1 hari pada suhu ruang

DTMPE R3 Durian terolah minimal berpelapis edibel yang disimpan 3 hari pada suhu ruang

DTMPE R5 Durian terolah minimal berpelapis edibel yang disimpan 5 hari pada suhu ruang

DTMPE R7 Durian terolah minimal berpelapis edibel yang disimpan 7 hari pada suhu ruang

DTMPE 5.1 Durian terolah minimal berpelapis edibel yang disimpan 1 hari pada suhu 5oC

DTMPE 5.3 Durian terolah minimal berpelapis edibel yang disimpan 3 hari pada suhu 5oC

DTMPE 5.5 Durian terolah minimal berpelapis edibel yang disimpan 5 hari pada suhu 5oC

DTMPE 5.7 Durian terolah minimal berpelapis edibel yang disimpan 7 hari pada suhu 5oC

DTMPE 5.11 Durian terolah minimal berpelapis edibel yang disimpan 11 hari pada suhu 5oC

DTMPE 5.13 Durian terolah minimal berpelapis edibel yang disimpan 13 hari pada suhu 5oC

EG Etilen glikol

LMP Low methoxy pectin

LRI Linear Retention Index

NIST National Institute Standard and Technology

PCA Principal Component Analysis

PEG Polietilen glikol

QDA Quantitative Descriptive Analysis

DAFTAR ISI

Buah Terolah Minimal (Minimally Processed Fruits) ………. 13

Pelapis Edibel ………... 15

Sifat Mekanik serta Sifat Transmisi Uap Air dan Gas Film Edibel ….. 24

METODE DAN BAHAN Tempat Pelaksanaan Penelitian ……… 27

Bahan dan Alat ………. 27

Metode Penelitian ………. 29

1. Pengembangan film /pelapis edible ………... 31

a. Penentuan bahan dasar film/pelapis edible ………. 31

b. Penyempurnaan formula film/pelapis edible ………... 33

2. Aplikasi pelapis edible pada buah durian terolah minimal ……... 34

Rancangan Percobaan ………... 35

Prosedur Analisis ……….. 36

1. Ketebalan film (metode microcal mesmer, ASTM 1983) ……… 36

2. Pengukuran kuat tarik (ASTM 1983) ……… 36

HASIL DAN PEMBAHASAN

A. Penentuan Bahan Dasar Pelapis Edibel ………... 51

B. Pengaruh Komponen Hidrofobik terhadap Sifat Film Edibel Berbasis LMP dan Kasein ……….. 53

C. Permeabilitas Film Edibel LMP terhadap Komponen Volatil Durian …. 58 D. Aplikasi Pelapis Edibel pada Buah Durian Terolah Minimal …..……… 65

1. Perubahan Sifat Kimia Buah Durian Berpelapis Edibel selama Penyimpanan ……….. 65

2. Uji QDA Flavor Durian ..………... 71

3. Perubahan Komponen Volatil Buah Durian Berpelapis Edibel selama Penyimpanan .……… 80

SIMPULAN DAN SARAN Simpulan ……….. 88

Saran ……… 89

DAFTAR PUSTAKA ………. 90

DAFTAR TABEL

Halaman

1. Kondisi GC dan kondisi MS yang digunakan ………. 45

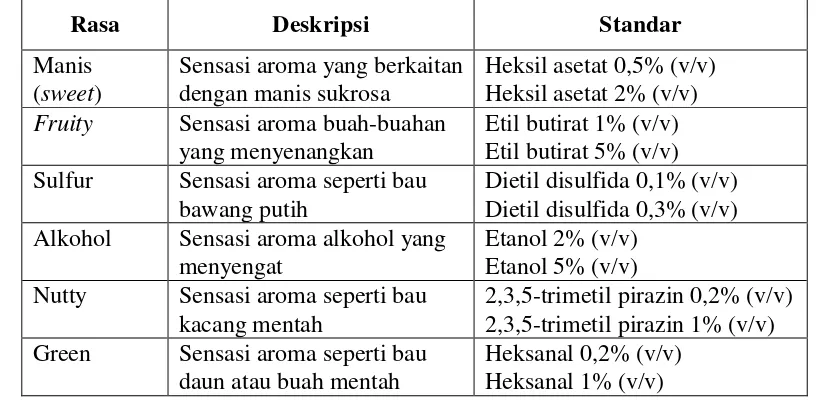

2. Deskripsi rasa dan standar yang digunakan ……….. 49

3. Standar aroma yang digunakan ………. 50

4. Karakteristik film edible dari pektin bermetoksi rendah (LMP) ..………. 52

DAFTAR GAMBAR

Halaman

1. Struktur kimia lilin lebah (Gojmerac, 1980) ………. 23

2. Buah durian yang digunakan pada penelitian ini ……….. 28

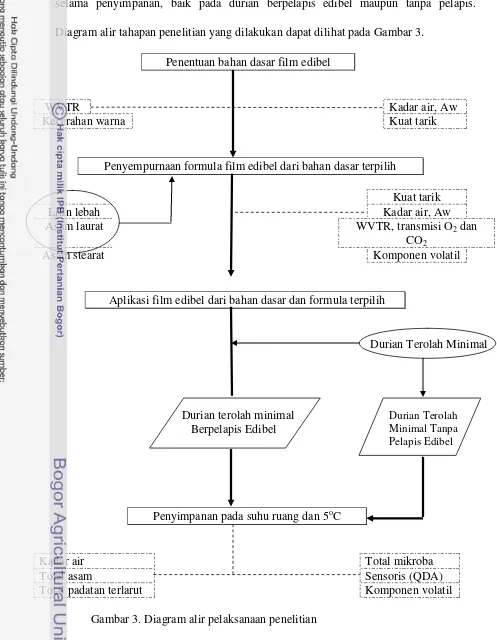

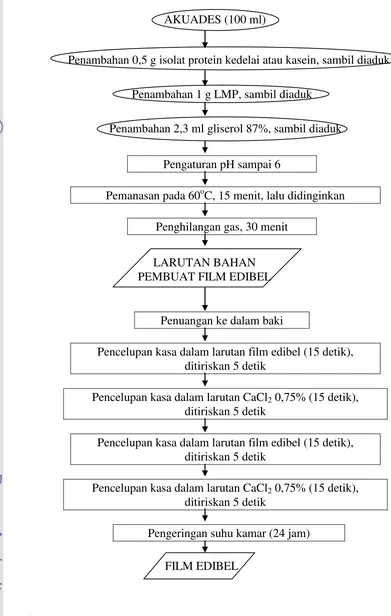

3. Diagram alir pelaksanaan penelitian ………. 30

4. Diagram alir pembuatan pelapis edible berbahan dasar LMP (Setiasih, 1999 yang dimodifikasi) ……… 32

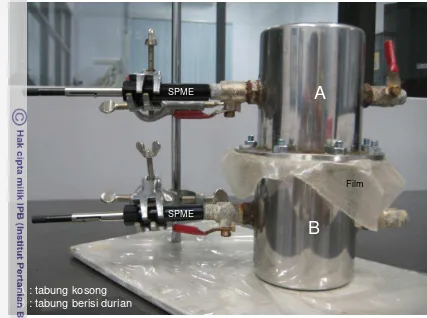

5. Ilustrasi pengukuran komponen flavor durian dengan SPME ………….. 34

6. Gas transmission rate tester Speedivac 2(Shinko Denshi) ……….. 38

7. WVTR tester (merk Bergerlahr) metode cawan ………... 40

8. Alat aw meter (Shibaura model WA-360) ……… 41

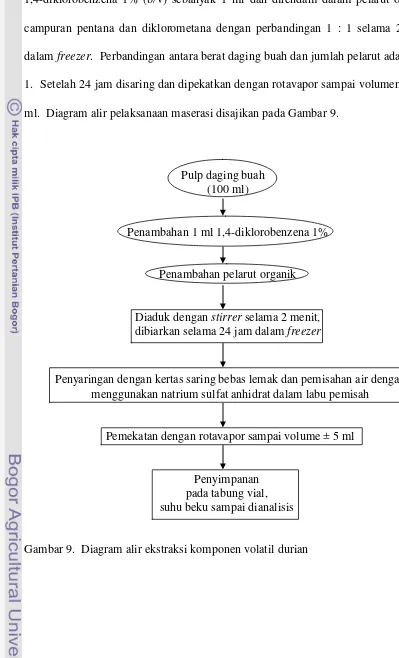

9. Diagram alir Ekstraksi komponen volatil durian ………. 43

10. Film edibel berbahan dasar LMP-isolat protein kedelai (kiri) dan berbahan dasar LMP-Kasein (kanan)………. 53

11. Pengaruh panjang rantai asam lemak terhadap permeabilitas uap air dari film komposit metal selulosa dan lemak ……….. 57

12. Pengujian permeabilitas film terhadap komponen flavor pada suhu ruang ……… 59

13. Pengujian permeabilitas film terhadap komponen flavor pada suhu 5o C 61 14. Perubahan konsentrasi 3,5-dimetil-1,2,4-tritiolan selama penyimpanan 72 jam pada tabung kosong (Tabung A) dan tabung berisi durian (Tabung B) yang disimpan pada suhu ruang (R) dan suhu 50C (5) …… 62

15. Perubahan konsentrasi 1,1-dietoksi etana selama penyimpanan 72 jam pada tabung kosong (Tabung A) dan tabung berisi durian (Tabung B) yang disimpan pada suhu ruang (R) dan suhu 50C (5) ……… 63

17. Perubahan konsentrasi etil-2metil butanoat selama penyimpanan 72 jam pada tabung kosong (Tabung A) dan tabung berisi durian (Tabung B)

yang disimpan pada suhu ruang (R) dan suhu 50C (5) ……… 64

18. Perubahan konsentrasi 3-hidroksi-2-butanon selama penyimpanan 72 jam pada tabung kosong (Tabung A) dan tabung berisi durian (Tabung

B) yang disimpan pada suhu ruang (R) dan suhu 50C (5) ……… 64

19. Grafik hubungan antara lama penyimpanan dengan kadar air durian ….. 66

20. Grafik hubungan antara lama penyimpanan dengan total padatan terlarut durian ...

68

21. Grafik hubungan antara lama penyimpanan dengan total asam durian .... 69

22. Grafik hubungan antara lama penyimpanan dengan total mikroba durian 70

23. Spider web deskripsi kuantitatif aroma dan rasa durian terolah minimal tanpa pelapis dan berpelapis edibel selama penyimpanan pada suhu

ruang ……….. 72

24. Spider web deskripsi kuantitatif aroma dan rasa durian tanpa pelapis

edibel yang disimpan pada suhu ruang dan suhu 5oC ………... 73

25. Spider web deskripsi kuantitatif aroma dan rasa durian berpelapis edibel

yang disimpan pada suhu ruang dan suhu 5oC ……….. 74

26. Spider web deskripsi kuantitatif aroma dan rasa durian tanpa pelapis dan

berpelapis edibel yang disimpan pada suhu 5oC ……….. 75

27. Biplot PC1 dan PC2 hasil analisis komponen utama aroma Durian ……. 76

28. Biplot PC1 dan PC2 hasil analisis komponen utama rasa Durian ………. 79

29. Perubahan komponen 3,5-dimetil 1,2,4-tritiolan pada durian terolah minimal tanpa pelapis (DTM) dan berpelapis edibel (DTMPE) yang

disimpan pada suhu ruang (R) dan 5oC (5) ……….. 82

30. Perubahan komponen 1,1-dietoksi etana pada durian terolah minimal tanpa pelapis (DTM) dan berpelapis edibel (DTMPE) yang disimpan

pada suhu ruang (R) dan 5oC (5) ……….. 83

31. Perubahan komponen heksadekanol pada durian terolah minimal tanpa pelapis (DTM) dan berpelapis edibel (DTMPE) yang disimpan pada

32. Perubahan komponen etil-2-metil butanoat pada durian terolah minimal tanpa pelapis (DTM) dan berpelapis edibel (DTMPE) yang disimpan

pada suhu ruang (R) dan 5oC (5) ………. 84

33. Perubahan komponen 3-hidroksi-2-butanon pada durian terolah minimal tanpa pelapis (DTM) dan berpelapis edibel (DTMPE) yang disimpan

DAFTAR LAMPIRAN

Lampiran Halaman

1. Contoh kuesioner uji segitiga rasa ……… 100

2. Formulir kuesioner uji segitiga aroma ……….. 101

3. Contoh Form Uji Ranking Rasa ……… 102

4. Contoh kuesioner uji Ranking Aroma ……….. 102

5. Format Uji QDA ……… 103

6. Format Uji QDA ……… 104

7. Kromatogram GC-MS tabung berisi durian (atas) dan tabung kosong (bawah) pada pengujian permeabilitas film LMP-kasein-asam stearat 0,25% terhadap komponen volatile setelah penyimpanan 48 jam pada suhu 5oC ... 105

8. Kandungan komponen volatil pada bagian tabung kosong selama penyimpanan pada suhu ruang ……….. 106

9. Kandungan komponen volatil pada bagian tabung berisi durian selama penyimpanan pada suhu Ruang ………. 109

10. Kandungan komponen volatil pada bagian tabung kosong selama penyimpanan pada suhu 5oC ……….. 111 11. Kandungan komponen volatile pada bagian tabung berisi durian selama penyimpanan pada suhu 5oC 113 12. Deskripsi kuantitatif aroma durian (skala penilaian 0 –100) ………….. 115

13. Deskripsi kuantitatif rasa durian (skala penilaian 0 –100) ………... 116

14. Perubahan komponen flavor durian tanpa pelapis edible selama penyimpanan pada suhu ruang ………. 117

15. Perubahan komponen flavor durian berpelapis edible selama penyimpanan pada suhu ruang ……….. 120 16. Perubahan komponen flavor durian tanpa pelapis edible selama

penyimpanan pada suhu 5oC ……….

123

17. Perubahan komponen flavor durian berpelapis edible selama penyimpanan pada suhu 5oC

PENDAHULUAN

Latar Belakang

Buah-buahan merupakan komoditas hortikultura yang mempunyai serapan pasar

cukup tinggi, sehingga mempunyai prospek yang cukup baik untuk dikembangkan. Hal

ini berkaitan dengan tingkat konsumsi masyarakat terhadap buah-buahan yang

menunjukkan peningkatan. Pada tahun 2004 konsumsi buah per kapita baru mencapai

27,20 kg/tahun (BPS, 2005), meningkat menjadi 32,28 kg/tahun pada tahun 2008 (BPS,

2009).

Produksi buah-buahan juga terus meningkat, meskipun luas panen tidak

menunjukkan peningkatan yang berarti dan berfluktuasi. Produksi buah-buahan pada

tahun 2004 tercatat sebesar 14.348.456 ton (Ditjen Bina Produksi Hortikultura, 2005)

meningkat menjadi 16.138.255 ton pada tahun 2008 (BPS, 2009).

Salah satu buah-buahan yang mempunyai konsumen cukup besar adalah durian.

Durian merupakan buah yang mempunyai rasa sangat lezat dengan aroma yang khas,

sehingga dijuluki sebagai raja buah-buahan. Produksi buah durian pada tahun 2004

adalah 675.902 ton, dengan produksi terbesar di Sumatera Utara yaitu 111.174 ton

(BPS, 2005), sedangkan pada tahun 2008 produksinya mencapai 682.323 ton dengan

produksi terbesar di Sumatera Utara yaitu 128.803 ton (BPS, 2009).

Durian juga merupakan komoditas ekspor yang menghasilkan devisa cukup

berarti. Ekspor durian pada tahun 2002 sebanyak 89.463 kg dengan nilai US$ 96.608

12.793 (Ditjen Bina Produksi Hortikultura, 2004), dan pada tahun 2008 meningkat

menjadi 32.615 kg dengan nilai US$ 84.130 (Ditjen Bina Produksi Hortikultura, 2009).

Konsumen umumnya membeli durian dalam bentuk utuh (masih dengan

kulitnya), tetapi mereka sering kesulitan untuk memilih buah durian yang telah matang,

sehingga sering kecewa setelah mengupasnya. Selain hal tersebut, akibat kesibukan

dalam mengejar prestasi dan pendapatan, waktu yang tersedia untuk memilih buah

durian yang mempunyai kualitas dan rasa yang baik juga terbatas. Hal ini merupakan

peluang untuk memasarkan buah durian yang telah diproses minimal (minimally

processed durian). Pengertian pengolahan minimal dalam hal ini meliputi

pembersihan, sortasi, pengupasan serta pemisahan bagian yang tidak diinginkan

sehingga buah siap disantap (Wong et al., 1994).

Buah durian terolah minimal terkesan lebih praktis, serta konsumen dapat melihat

langsung kondisi daging buah, sehingga dapat membeli sesuai dengan kebutuhan dan

selera konsumen. Dibalik keuntungan tersebut, sebagaimana komoditas pertanian

segar, buah durian terolah minimal bersifat mudah rusak baik selama transportasi

maupun penyimpanan. Hal ini terjadi karena dengan pengolahan minimal terjadi

perubahan fungsi fisiologis sel (intergritas sel terganggu) yang mengakibatkan

meningkatnya transpirasi, respirasi dan aktivitas enzim (Burn, 1995). Masalah utama

yang dihadapi adalah perubahan flavor durian sangat cepat, sehingga buah akan cepat

busuk dan rasa berubah menjadi asam dengan aroma sangat menyengat (Hutabarat,

Peningkatan masa simpan buah durian terolah minimal diperlukan penanganan

pasca proses yang tepat. Salah satu alternatif yang dapat dilakukan untuk menekan laju

penurunan mutu buah durian terolah minimal serta memperpanjang masa simpannya

adalah melapisi buah durian terolah minimal dengan pelapis yang dapat dimakan

(edible coating) dikombinasikan dengan penyimpanan pada suhu rendah. Pelapis

(film) edibel yang tepat mampu menciptakan kondisi atmosfer internal yang sesuai agar

produk dapat tetap melakukan respirasi aerob. Keuntungan lain dari penggunaan

pelapis edibel adalah sifatnya yang alami dan non-toksik serta dapat dimakan bersama

produknya sehingga tidak meninggalkan limbah seperti pengemas sintetis. Beberapa

penelitian membuktikan bahwa pelapis edibel dapat memperpanjang masa simpan

produk segar serta mampu mengendalikan kehilangan aroma, penurunan kadar vitamin

C, derajat Brix, mempertahankan warna dan mencegah terjadinya oksidasi lemak

(Baldwin et al., 1995). Namun demikian optimasi dari potensi pelapis edibel tersebut

sangat tergantung dari formula yang digunakan disesuaikan dengan kondisi bahan yang

dilapis.

Penyimpanan suhu rendah merupakan salah satu cara untuk menghambat laju

penurunan mutu buah karena dapat mengurangi laju penguapan air, memperlambat laju

reaksi kimia (termasuk laju respirasi) dan laju pertumbuhan mikroba pada bahan yang

disimpan (Beaudry et al., 1992). Dengan demikian aplikasi pelapis edibel pada buah

durian terolah minimal yang dikombinasikan dengan penyimpanan suhu rendah

diharapkan menjadi salah satu alternatif untuk mempertahankan mutu dan

Berdasarkan hal tersebut di atas, maka dilakukan penelitian ini untuk mencari

formula pelapis edibel yang dapat diaplikasikan pada buah durian terolah minimal serta

mempelajari pengaruh pelapisan tersebut terhadap perubahan mutunya, terutama

komponen flavor durian, selama penyimpanan.

Tujuan

Tujuan umum dari penelitian ini adalah untuk memperoleh formula pelapis

edibel yang dapat diaplikasikan pada buah durian terolah minimal, sehingga dapat

memperpanjang umur simpannya. Disamping itu dikaji juga perubahan mutu buah

durian, terutama komponen flavornya, yang terjadi selama penyimpanan sehingga dapat

ditentukan nilai tambah dari pelapis edibel yang diaplikasikan.

Tujuan khusus dari penelitian ini adalah :

1. Menentukan bahan dasar (formula) pelapis edibel yang dapat diaplikasikan pada

buah durian terolah minimal tanpa mengganggu flavor alami buah

2. Memperoleh formula pelapis edibel yang mempunyai laju transmisi uap air dan

flavor rendah sehingga dapat menjaga kesegaran buah durian terolah minimal

3. Mengkaji pengaruh penggunaan pelapis edibel yang diperoleh dan penyimpanan

suhu rendah terhadap komponen mutu, yang meliputi mutu kimia, termasuk

komposisi komponen volatil/flavor, dan mutu sensoris/organoleptik, buah durian

Manfaat Penelitian

Dari penelitian ini diharapkan diperoleh teknologi penggunaan pelapis edibel

untuk mempertahankan mutu dan memperpanjang masa simpan buah durian terolah

minimal, sehingga menambah variasi penanganan buah durian, yang pada akhirnya

dapat meningkatkan nilai tambahnya. Dengan penggunaan pelapis edibel yang sesuai

diharapkan dapat menahan komponen flavor durian dalam pelapis edibel, sehingga

konsumen dapat melihat durian yang siap santap, tetapi aromanya akan muncul pada

saat durian berpelapis edibel dimakan.

Hipotesis

1. Pelapis edibel dapat diformulasikan agar sesuai untuk buah durian terolah minimal

2. Film edibel untuk buah durian yang ditambah dengan komponen hidrofobik

mempunyai laju transmisi uap air lebih rendah dan mempunyai permeabilitas

terhadap komponen/senyawa volatil yang selektif, sehingga dapat menghambat

kehilangan komponen flavor

3. Pelapisan buah durian terolah minimal dengan pelapis edibel yang tepat dan

dikombinasikan dengan penyimpanan pada suhu rendah dapat menghambat

penurunan mutu, meliputi mutu kimia, termasuk komponen flavor, dan mutu

TINJAUAN PUSTAKA

Durian

Durian (Durio zibethinus Murr.) termasuk famili Bombacaceae yang berkerabat

dengan kapuk randu. Durian berasal dari hutan di Malaysia, Sumatera dan Kalimantan,

yang kemudian menyebar ke seluruh Indonesia, dan melalui Thailand menyebar ke

Birma, India dan Pakistan (Hutabarat, 1990).

Durian merupakan pohon hutan yang berukuran sedang hingga besar dengan

tinggi dapat mencapai 50 m serta umurnya dapat mencapai puluhan bahkan ratusan

tahun. Kulit batang durian berwarna merah coklat gelap, kasar dan kadang terkelupas

dengan bentuk pohon (tajuk) mirip segitiga. Bunga durian tumbuh pada karangan

bunga berbentuk malai. Malai tersebut tumbuh pada pangkal cabang sampai tengah

cabang, dan jarang tumbuh pada ujung cabang. Bunga durian tergolong bunga

sempurna, memiliki alat kelamin jantan dan betina dalam satu bunga serta berbau

menyengat dan biasanya mekar pada senja hari. Buahnya berduri dan bila dibelah di

dalam buahnya terdapat ruang-ruang yang biasanya berjumlah lima. Setiap ruangnya

berisi biji (pongge) yang dilapisi daging buah yang lembut, manis dan berbau

merangsang, yang jumlahnya juga beragam tetapi rata-rata 2 - 5 buah. Warna buahnya

bervariasi dari putih, krem, kuning sampai kemerahan (Widyastuti et al., 1993).

Tanaman durian dapat tumbuh dengan baik di daerah dataran rendah sampai

ketinggian maksimal 800 m diatas permukaan laut (dpl) dengan curah hujan antara

(kemarau) untuk merangsang pembungaan, dan hujan yang lebat terus-menerus pada

waktu pembungaan dapat menggagalkan pembuahan.

Tanaman durian lebih cocok tumbuh pada jenis tanah latosol dengan kedalaman

air tidak lebih dari 1 m, atau paling dalam 2 m dengan kondisi pH netral (pH antara 6 -

7) dan tanaman harus dapat menerima sinar matahari penuh (Hutabarat, 1990).

Musim panen durian tidak serempak. Musim panen durian di Pulau Jawa pada

bulan Oktober - Februari, sedangkan di Maluku bulan Januari - Februari dan Agustus -

September. Jumlah buah yang dihasilkan tergantung pada umur tanaman. Pada

tanaman yang tergolong muda, buah yang dihasilkan dapat sekitar 80 - 100 buah per

pohon, sedangkan tanaman yang sudah tua dapat menghasilkan 200 buah per pohon

(Setiadi, 1985).

Jenis durian unggul yang ada di Indonesia cukup banyak. Di Jawa Tengah saja

ditemukan 40 jenis durian unggul. Tetapi yang sudah ditetapkan oleh Menteri

Pertanian baru lima jenis durian unggul lokal, yaitu varietas Petruk asal Randusari

(Jepara, Jawa Tengah), Sunan asal Gendol (Boyolali, Jawa Tengah), Sukun asal

Gempolan (Karanganyar, Jawa Tengah), Sitokong asal Ragunan (Pasar Minggu,

Jakarta) dan Simas asal Rancamaya (Bogor, Jawa Barat). Durian unggul yang

diintroduksi dari Bangkok diantaranya Kani (chane) dan Otong (Monthong). Durian

Petruk buahnya berbentuk bulat telur terbalik, hijau kekuningan, duri berbentuk

kerucut kecil dan rapat, agak sukar dibelah, bobotnya 1,0 – 1,5 kg per buah, warna

daging buahnya kuning, kulit buah tipis dan produksinya 50 - 150 buah/pohon/tahun.

durinya berbentuk kerucut kecil dan jarang, mudah dibelah, bobotnya 1,5 - 2,5 kg per

buah, daging buah berwarna krem dan produksinya dapat mencapai 200 - 800

buah/pohon/tahun. Durian Sukun buahnya berbentuk bulat panjang, berwarna

kekuningan, duri berbentuk kerucut kecil dan rapat, mudah dibelah, berbobot 2,5 - 3,0

kg per buah, kulit buah agak tebal, warna daging buah kuning dan produksi 50 - 200

buah/pohon/tahun. Durian Sitokong buahnya berbentuk bulat panjang, warna hijau

kekuningan, duri berbentuk kerucut dan rapat, sulit dibelah, bobot 2,0 - 2,5 kg per

buah, ketebalan kulit buah sedang, warna daging buah kuning dan produksi 50 - 200

buah/pohon/tahun. Buah durian Simas berbentuk lonjong dengan warna kuning

kemerahan, duri berbentuk kerucut dan rapat, agak sukar dibelah, bobot 1,5 – 2,0 kg

per buah, ketebalan kulit sedang, warna daging buah kuning menyala dan produksi 50 -

200 buah/pohon/tahun (Nuswamarhaeni et al., 1990).

Daging buah durian mengandung 65 g air, 134 Kal energi, 2,5 g protein, 3 g

lemak, 28 g karbohidrat, 7,4 mg Ca, 44 mg P, 1,3 mg Fe dan 175 SI vitamin A serta

vitamin C dan E untuk setiap 100 g daging buah (Direktorat Gizi Depkes RI, 1981).

Tekstur daging buah durian sangat tergantung pada komposisi senyawa

hemiselulosa, pektin dan gum. Buah durian makin lunak bila jumlah pektin yang larut

dalam air makin tinggi (Hutabarat, 1990).

Daya simpan durian tergantung dari kondisi buah saat disimpan. Buah durian

yang kulitnya telah terbelah lebih mudah rusak dibanding buah durian utuh. Selama

penyimpanan kehilangan berat dan kerusakan durian secara fisiologis akan lebih besar

berlangsungnya proses pematangan. Buah durian yang dipanen pada saat jatuh normal

mempunyai daya simpan 2 - 4 hari pada suhu kamar, sedangkan buah durian yang

dipanen sebelum jatuh mempunyai daya simpan lebih lama. Buah yang dipanen 12

hari sebelum jatuh normal mempunyai daya simpan sampai 12 hari sampai buah retak.

Pada saat tersebut citarasanya baik, aroma sudah terbentuk dan penerimaan konsumen

tinggi (Hutabarat, 1990). Penyimpanan durian yang optimum dilakukan pada suhu 6 -

10 oC (RH 85 - 90%) dengan daya tahan simpan 30 - 35 hari tergantung pada besarnya

pembelahan sebelum penyimpanan. Durian yang tidak terbelah kulitnya mempunyai

daya simpan 55 hari (Septiana, 1995). Menurut Sumardi (1999) daya simpan durian

dapat mencapai 35 hari pada suhu penyimpanan 4,0 - 5,5 oC dengan rasa durian yang

tetap lezat.

Berdasarkan hasil penelitian ASEAN-Australia Economic Cooperation Program

(AAECP)-III dikemukakan bahwa pemanenan durian dari 75 - 106 hari setelah

pembuahan menghasilkan daging buah durian dengan mutu yang kurang baik pada saat

matang, sedangkan buah yang dipanen 113 - 127 hari setelah pembuahan daging buah

mempunyai mutu yang baik pada saat matang. Selama proses pematangan buah durian

terjadi kenaikan total padatan terlarut dan gula pereduksi, serta penurunan kandungan

asam askorbat dan total asam (Anonim, 1999).

Sebagian besar perubahan fisikokimia yang terjadi dalam buah yang sudah

dipanen berhubungan dengan metabolisme oksidatif, termasuk didalamnya respirasi.

Oksidasi biologi berkaitan erat dengan perubahan mutu, gangguan fisiologis, daya

Proses respirasi adalah salah satu proses biologis dimana oksigen dari udara

diserap untuk digunakan pada proses pembakaran yang menghasilkan energi yang

diikuti oleh pengeluaran sisa pembakaran dalam bentuk CO2 dan H2O. Respirasi

dibedakan dalam tiga tingkat, yaitu pemecahan polisakarida menjadi gula sederhana,

oksidasi gula menjadi asam piruvat, serta transformasi piruvat dan asam-asam organik

lainnya secara aerobik menjadi CO2, H2O dan energi. Protein dan lemak juga bertindak

sebagai substrat dalam proses pemecahan ini .

Berdasarkan pola respirasinya, buah durian termasuk buah klimakterik. Hal ini

ditunjukkan dengan naiknya laju respirasi secara tajam pada saat penyimpanan (Ketsa

dan Pangkool, 1995; Sumardi, 1999). Respirasi buah durian yang dipanen saat tua

penuh mencapai puncak pada penyimpanan 33 jam, sedangkan buah yang dipanen 2 –

3 hari sebelum matang penuh mencapai puncak respirasi pada 38 jam penyimpanan.

Buah durian yang dipanen pada saat matang penuh dan 2 – 3 hari sebelumnya

mempunyai citarasa durian normal pada saat dikonsumsi, sedangkan yang dipanen 5 –

7 hari sebelum matang penuh rasanya berubah menjadi agak hambar (Sumardi, 1999).

Selama penyimpanan persentase gula pereduksi dan total padatan dalam durian

meningkat, sedangkan total asamnya cenderung menurun. Perbandingan antara gula

pereduksi dan total asamnya mempengaruhi rasa durian. Rasio gula pereduksi terhadap

total asam yang meningkat akan meningkatkan rasa enak buah-buahan (Mathur dan

Srivastava, 1955).

Rasa durian juga dipengaruhi oleh kandungan asam lemaknya, terutama asam

perbandingan asam palmitat/palmitoleat yang makin rendah menghasilkan durian yang

makin enak (Berry, 1981).

Komponen Volatil Buah Durian

Ciri utama durian yang paling menonjol adalah aromanya yang khas. Morton dan

Macleod (1992) melaporkan bahwa Baldry et al. (1972) adalah orang pertama yang

mengidentifikasi komponen volatil buah durian. Mereka melaporkan bahwa durian

Singapura mempunyai 25 komponen volatil yang terdiri dari 7 komponen sulfur, 12

ester alifatik, 2 aldehid dan 4 alkohol, dengan komponen utama etil-2-metil butanoat,

etanol dan ol, sedangkan durian Malaysia mengandung komponen

propan-1-tiol tetapi tidak mengandung komponen propan-1-tiol ester lainnya seperti durian Singapura.

Mereka menganggap etil-2-metil butanoat dan propan-1-tiol berperan dalam

pembentukan aroma durian. Hal ini sesuai dengan ambang bau, karena jika dilarutkan

20 ppm etil-2-metil butanoat dan 2,5 ppm propan-1-tiol mempunyai aroma mirip

durian, meskipun tidak persis sama. Peneliti lain mengemukakan kemungkinan

komponen volatil lain yang berperan dalam pembentukan aroma durian yaitu hidrogen

sulfida, dialkil polisulfida, etil ester dan 1,1-dietoksi etana.

Menurut Mosser et al. (1980) senyawa flavor utama pada daging buah durian

adalah hidrogen sulfida, etil hidrodisulfida, dan beberapa dialkilpolisulfida, terutama

(C2H5)2Sn, dimana n = 2 atau 3. Etil asetat, 1,1-dietoksi etana dan etil-2-metilbutanoat

memberikan pengaruh seperti bau buah-buahan. Hidrogen sulfida merupakan

prekursor terbentuknya dialkil polisulfida dan alkil hidrodisulfida. Begitu juga

jumlahnya bertambah dengan semakin matangnya buah durian, sedangkan senyawa etil

hidrodisulfida akan berkurang dengan semakin matangnya buah. Senyawa

1,1-dietoksietana merupakan senyawa utama pada minuman beralkohol, dan diduga

semakin meningkat dengan semakin lamanya penyimpanan buah durian.

Septiana (1995) melaporkan bahwa aroma khas durian dari Parung dibentuk oleh

komponen volatil etil-2-metil butanoat, 3-hidroksi-2-butanon, asam 2-hidroksi

propanoat dan asam 2-metil butanoat, sedangkan komponen yang juga berperan dalam

aroma durian mentah adalah 3,5-dimetil-1,2,4-tritiolan, 1,1-dietoksi etana dan etil

oktanoat.

Wong dan Tie (1995), yang mengidentifikasi komponen volatil tiga klon durian

yang berasal dari Malaysia, melaporkan bahwa durian tersebut mengandung 63

senyawa volatil, yang terdiri dari 30 senyawa ester, 16 senyawa yang mengandung

sulfur, lima keton, delapan alkohol dan empat senyawa lain. Ketiga klon yang diuji

memiliki ester dan keton dengan proporsi yang hampir sama. Tetapi ada variasi yang

besar dari kandungan senyawa sulfur yang dihasilkan oleh ketiga klon tersebut.

Senyawa ester, yang diduga merupakan senyawa pemberi karakter buah durian,

mempunyai kontribusi berkisar dari 49,25% sampai 57,88% dari total senyawa volatil

yang dihasilkan durian. Kandungan senyawa sulfur ketiga klon berkisar dari 3,31%

sampai 13,92%, sehingga bau yang dihasilkan ketiga klon ini juga berbeda.

Hasil penelitian Weenen et al. (1996) pada tiga verietas durian Indonesia

memperlihatkan bahwa dengan lima kali dilusi teridentifikasi 43 komponen yang

dengan 50 kali dilusi teridentifikasi 17 komponen flavor dengan 11 diantaranya adalah

senyawa sulfur. Diantara tiga senyawa sulfur yang memberikan bau kuat, senyawa

3,5-dimetil-1,2,4-tritiolan menunjukkan bau durian terkuat. Hal ini sejalan dengan

penelitian Wong dan Tie (1995) yang juga mengidentifikasi bahwa dua isomer senyawa

3,5-dimetil-1,2,4-tritiolan sebagai komponen sulfur utama dalam durian.

Weenen et al. (1996) juga menyatakan bahwa diantara senyawa non-sulfur, tiga

senyawa, yaitu 3-hidroksi-2-butanon, etil-2-metil butanoat dan heksadekanol,

merupakan senyawa yang dominan dalam buah durian. Durian varietas Chane dan

Koclak mengandung lebih dari 45% 3-hidroksi-2-butanon, sedangkan varietas Boboko

hanya 14%. Senyawa non-sulfur yang berkontribusi pada aroma durian adalah

etil-2-metilbutanoat.

Hasil penelitian lain pada durian yang berasal dari Purworejo teridentifikasi 43

senyawa sulfur dalam ekstrak pentana. Sebanyak 22 senyawa diidentifikasi sebagai

senyawa baru yang termasuk dalam golongan senyawa dialkil di- dan trisulfida,

3-(alkiltio)- dan 3-(alkilditio)-butan-1-ol, 1,1-bis(alkiltio)alkana,

1-(alkiltio)-1-(alkilditio)alkana, tritiolan, tetratiolan dan S-alkil tioester. Senyawa lain yaitu etil

(Z,Z)-, (E,Z)- dan (E,E)-deka-2,4-dienoat, etil (3Z,6Z)-dekadienoat serta etil (E,Z,Z)-

dan (E,E,Z)-dekatrienoat merupakan senyawa flavor yang tidak umum, tetapi

berkontribusi secara nyata pada aroma buah dari durian (Näf dan Velluz, 1996).

Buah Terolah Minimal (Minimally Processed Fruits)

Pengolahan minimal (minimally processed), yang disebut juga lightly processed

pangan segar untuk menghilangkan bagian-bagian yang tidak dapat dikonsumsi dan

atau memperkecil ukurannya sehingga dapat tersaji dengan cepat (Schlimme, 1995).

Buah terolah minimal adalah buah yang telah mengalami perlakuan pencucian,

sortasi, pengupasan, pemotongan dan atau pengirisan menjadi bagian-bagian lebih kecil

dengan bentuk spesifik sesuai dengan jenis buahnya. Dengan demikian buah dapat

disajikan dalam waktu singkat sehingga terkesan lebih praktis. Disamping itu, buah

terolah minimal lebih menawarkan jaminan mutu dibandingkan buah dalam kondisi

utuh karena konsumen dapat melihat kondisi daging buah secara langsung (Burn,

1995). Buah terolah minimal harus konsisten dan mempunyai penampakan yang segar

dengan warna yang alami (Setiasih, 1999).

Meskipun disatu sisi buah terolah minimal menawarkan keuntungan praktis,

tetapi disisi lain terdapat tantangan yang harus dihadapi, yaitu terjadinya perubahan

fisiologis karena hilangnya kulit sebagai pelindung alami akibat perlakuan pengupasan.

Menurut Brecht (1995) hal ini akan menyebabkan terjadinya 1) induksi sintesis etilen,

karena pada jaringan yang luka pembentukan 1-propane-1-carboxylic acid (ACC)

terpacu yang akhirnya ACC dikonversi menjadi etilen; 2) degradasi membran lipid,

dimana etilen ikut berperan dengan meningkatkan permeabilitas membran dan

mereduksi biosintesis fosfolipid; 3) peningkatan laju respirasi yang berkaitan dengan

sintesis etilen, sehingga akan mengaktivasi siklus asam sitrat dan transpor elektron; 4)

pencoklatan oksidatif (oxidative browning) akibat hilangnya kulit buah sehingga terjadi

kontak antara gugus fenol dengan oksigen dan enzim polifenoloksidase; 5)

kenampakan, nilai nutrisi dan keamanan buah; serta 6) kehilangan air akibat penguapan

air interseluler, sehingga permukaan buah terolah minimal menjadi kering dan memberi

kesan buah tidak segar.

Perubahan-perubahan tersebut di atas akan menyebabkan buah terolah minimal

cepat rusak sehingga umur simpannya menjadi lebih pendek. Untuk mengatasi hal

tersebut perlu dilakukan penanganan yang tepat agar kestabilan mutu produk terjamin.

Beberapa perlakuan yang dapat diberikan untuk meminimalkan terjadinya kerusakan

buah terolah minimal adalah penyimpanan pada suhu rendah, penggunaan bahan

tambahan, penyimpanan pada kondisi atmosfer termodifikasi/terkontrol serta

penggunaan pelapis/film edibel (Cantwell, 1992).

Pelapis Edibel

Pelapis edibel adalah lapisan tipis kontinyu yang dibuat dari bahan yang dapat

dimakan, dibentuk di atas komponen makanan (coating) atau diletakkan diantara

komponen makanan (film) dan berfungsi sebagai penahan perpindahan massa (seperti

kelembaban, oksigen, lipid, zat terlarut) dan atau sebagai pembawa bahan makanan dan

bahan tambahan makanan untuk meningkatkan kemudahan penanganan makanan

(Krochta, 1992).

Pelapis edibel menurut Baldwin et al. (1995) dapat mempertahankan mutu dan

memperpanjang umur simpan produk segar karena mempunyai sifat sebagai

penghalang terhadap perpindahan gas O2, CO2 dan uap air. Oksigen terlibat pada

banyak reaksi degradasi dalam pangan, seperti ketengikan minyak dan lemak,

sehingga banyak pengemas dikembangkan untuk menekan oksigen dalam kaitan untuk

melindungi produk pangan (Gontard et al., 1996). Dilain pihak, permeabilitas terhadap

oksigen dan karbondioksida penting untuk respirasi jaringan hidup seperti buah dan

sayuran segar, sehingga pelapis yang berfungsi sebagai barrier moderat lebih sesuai,

sehingga dapat memperpanjang umur simpan buah dan sayuran segar. Pelapis edibel

yang sesuai akan mampu menciptakan kondisi atmosfir internal yang sesuai agar

produk dapat melaksanakan respirasi aerob. Keuntungan lain dari penggunaan pelapis

edibel adalah sifatnya yang alami dan nontoksik serta dapat dimakan bersama

produknya sehingga tidak meninggalkan limbah seperti pengemas sintetis. Menurut

Dominic et al. (1994) pelapis edibel dapat menjadi penahan kehilangan air yang

efisien, mempunyai sifat permeabel terhadap keluar masuknya gas, mengendalikan

perpindahan air untuk mempertahankan warna pigmen alami dan nutrisi serta

membawa zat tambahan yang diperlukan. Beberapa penelitian membuktikan bahwa

pelapis edibel dapat memperpanjang umur simpan produk segar dan juga mampu

mengurangi kehilangan aroma, penurunan vitamin C, derajat Brix, kekerasan, derajat

putih, mempertahankan warna dan mencegah terjadinya oksidasi lemak

(Nisperos-Corriedo et al., 1990; Krochta, 1992; Baldwin et al., 1995; Setiasih, 1999). Namun

demikian optimasi dari potensi pelapis edibel tersebut sangat bergantung dari formula

yang digunakan disesuaikan dengan kondisi dan sifat bahan yang dilapisi.

Konsep penggunaan pelapis (coatings) atau film untuk memperpanjang masa

simpan dan menjaga kesegaran buah/sayuran dari kerusakan sudah lama dikenal. Di

dan di Inggris sejak abad ke-16 yaitu pelapisan produk pangan dengan lemak (Guilbert,

1986; Kester dan Fennema, 1989). Di Indonesia teknik pelapisan oleh lilin diantaranya

diaplikasikan pada sayuran dan buah-buahan utuh seperti pada tomat, cabai merah,

jeruk, salak dan mangga. Teknik pelapisan dengan lilin (konsentrasi 6%) yang

dikombinasi dengan penyimpanan pada suhu 5 oC dapat memperpanjang umur simpan

salak lumut sampai 28 hari (Amiarti et al., 1996). Di luar negeri penelitian aplikasi

pelapis/film edibel pada buah telah banyak dilakukan seperti pada pear, peach dan

plum, strawberi (Ghaouth et al., 1991), apel (Wong et al., 1994) dan anggur (Pennisi,

1992), sedangkan di Indonesia diantaranya pada mangga golek (Yuniarti et al., 1995),

mangga (Setiasih, 1999; Sulistyanto, 1996; Wibowo, 1996) dan salak (Setiasih, 1999).

Menurut Park dan Chinnan (1995) kebanyakan pelapis edibel mempunyai

permeabilitas oksigen lebih rendah daripada plastik, kecuali pelapis sukrosa poliester

(SPE). Permeabilitas pelapis SPE terhadap oksigen 1 – 3 kali lebih tinggi daripada

film polietilen dan 4 – 10 kali lebih tinggi daripada film polipropilen. Permeabilitas

oksigen dari pelapis SPE sama dengan film selulosa, tetapi lebih tinggi daripada

pelapis edibel protein seperti zein. Rasio permeabilitas CO2/O2 pelapis edibel lebih

tinggi daripada plastik. Rasio permeabilitas pelapis protein lebih rendah daripada

pelapis selulosa. Permeabilitas uap air dari pelapis SPE lebih rendah dari film

polipropilen, dan 100 kali lebih rendah daripada pelapis selulosa atau protein.

Permeabilitas uap air dari pelapis edibel lain lebih tinggi daripada film (plastik)

polietilen. Plastik merupakan pengemas yang paling banyak digunakan, tetapi uap air

kontaminasi mikroba pada produk segar yang dikemas. Oleh karena itu pelapis edibel

yang mempunyai permeabilitas uap air lebih tinggi lebih sesuai untuk pengemasan

produk segar, meskipun permeabilitas terhadap uap air yang terlalu tinggi tidak

diinginkan karena dapat menyebabkan kehilangan air yang terlalu besar selama

penyimpanan, sehingga produk segar menjadi keriput.

Ada tiga komponen penyusun pelapis edibel, yaitu hidrokoloid, lemak dan

komposit. Hidrokoloid banyak diperoleh dari polimer polisakarida, protein atau

turunan keduanya. Polisakarida dan turunannya antara lain pati, alginat, pektin, gum

arabik serta turunan atau modifikasinya. Hidrokoloid berbasis protein adalah gelatin,

kasein, protein kedelai, whey, gluten gandum dan zein jagung (Krochta et al., 1994).

Kelompok lemak yang sering digunakan adalah lilin asilgliserol dan asam lemak.

Komposit adalah bahan yang didasarkan pada campuran hidrokoloid dan lemak

(Danhowe dan Fennema, 1994).

Bahan dasar pembentuk pelapis edibel sangat mempengaruhi sifat-sifat pelapis

edibel. Pelapis edibel yang berasal dari hidrokoloid mempunyai ketahanan yang baik

terhadap gas O2 dan CO2, meningkatkan kekuatan fisik, namun ketahanan terhadap uap

air sangat rendah (Koelsch and Labuza, 1992; Gontard et al., 1994;Wong et al., 1994).

Lemak mempunyai sifat hidrofobik sehingga dapat menahan difusi uap air pada film

edibel serta dapat memberikan pengaruh kilap pada permukaan produk, sehingga

komposit bahan film edibel yang diformulasikan dari bahan-bahan hidrokoloid dan

lemak mempunyai sifat-sifat pengemas yang baik, yaitu mempunyai ketahanan yang

hidrofobik pada senyawa lemak dapat memperlambat perpindahan uap air, tetapi

tergantung pada homogenitas larutan dan keseragaman distribusi substansi hidrofobik

pada permukaan atau dalam susunan pelapis edibel (Martin-Polo et al., 1992).

Bahan dasar untuk pembuatan pelapis edibel yang paling banyak digunakan

adalah -karagenan, alginat dan pektin bermetoksi rendah (LMP). Dari hasil penelitian

Halid (1996) diperoleh bahwa penambahan isolat protein kedelai pada -karagenan

meningkatkan kekuatan, rigiditas dan ketebalan gel pelapis edibel, tetapi transmisi

terhadap oksigen dan karbondioksida sangat tinggi, sehingga kerusakan produk cukup

tinggi. Disamping itu gel yang dibentuk dari -karagenan penampakannya buram,

sehingga tidak cocok untuk digunakan pada buah durian terolah minimal.

LMP mempunyai sifat dapat membentuk gel pada suhu kamar dengan adanya ion

kalsium dan ion logam divalen atau trivalen (Nisperos-Carriedo, 1994). Pelapis edibel

dari LMP mempunyai potensi untuk diaplikasikan pada buah durian terolah minimal,

karena tidak akan mengganggu kenampakan buah baik selama proses pelapisan

maupun setelah pelapisan. Selain bersifat edibel, LMP juga mudah diperoleh, tidak

toksik, penampakan gel menarik serta permukaan gel tidak lengket apabila sudah

kering, sehingga buah tidak akan menempel satu dengan lainnya (Setiasih, 1999).

Dari hasil penelitian Setiasih (1999) diperoleh bahwa film edibel yang dibuat dari

pektin bermetoksi rendah (low methoxy pectin, LMP) dapat diaplikasikan pada buah

mangga dan salak terolah minimal, karena film edibel dari LMP tidak berwarna

(transparan) dan jernih, kuat tarik 16,10 g/cm2 dan laju transmisi uap air 1159,30

(b/v) yang dikombinasikan dengan suhu penyimpanan 5oC dapat mempertahankan

kadar air, total gula, vitamin C, kadar tanin, kekerasan dan derajat putih salak pondoh

terolah minimal serta memperpanjang masa simpannya.

Menurut Grant dan Burns (1994) aplikasi pelapis edibel pada buah-buahan dapat

dilakukan dengan cara 1) pencelupan dengan cara mencelupkan bahan yang akan

dilapisi dalam larutan pembentuk pelapis; 2) pembuihan/pembusaan yaitu dengan

membuihkan bahan pelapis melalui pengadukan atau menambahkan bahan pembentuk

buih atau menghembuskan udara ke dalam tangki aplikator sebelum diaplikasikan pada

buah; 3) penyemprotan, terutama bila bahan yang akan dilapisi dalam jumlah banyak;

4) penetesan; serta 5) penetesan terkontrol yang dilakukan dengan menggunakan

cakram yang berputar dalam nozzle untuk mengendalikan ukuran tetesan.

Penambahan plastisizer penting dalam pembuatan biopolimer film karena

plastisizer sangat berpengaruh terhadap sifat fisikokimia film. Tujuan utama

penambahan plastisizer adalah untuk meningkatkan fleksibilitas dan menurunkan

kerapuhan film. Guilbert (1986) menyatakan bahwa penambahan plastisizer

mempunyai peranan yang penting untuk menurunkan gaya intermolekuler sepanjang

rantai polimer yang akan memperbaiki fleksibilitas dan memudahkan film diangkat

dari kaca. Plastisizer yang umumnya digunakan dalam pembuatan pelapis/film edibel

adalah gliserol, polietilen glikol (PEG), sorbitol, propilen glikol dan etilen glikol (EG).

Gliserol merupakan senyawa alkohol polihidrat dengan tiga buah gugus hidroksil

dalam satu molekul yang umumnya disebut alkohol trivalen. Berat molekul gliserol

larut dalam air, meningkatkan kekentalan larutan, mengikat air dan menurunkan aw

(Lindsay, 1985). Gliserol efektif digunakan pada film/pelapis hidrofilik seperti pektin,

gelatin, pati dan modifikasinya, maupun pada pembuatan pelapis edibel berbasis

protein. Penambahan gliserol akan menghasilkan film yang lebih fleksibel dan halus.

Menurut Gontard et al. (1993) gliserol dapat meningkatkan permeabilitas film terhadap

uap air karena sifat gliserol yang hidrofilik. Adanya gugus polar (-OH) pada rantai

plastisizer akan menghasilkan ikatan hidrogen polimer-plastisizer menggantikan

interaksi polimer-polimer dalam biopolimer film (Gennadios et al., 1993a), dimana

gugus polar dapat mengabsorpsi dan mengikat air. Ukuran molekul, susunan dan

jumlah bilangan fungsional gugus hidroksil dari plastisizer dan kesesuaian plastisizer

dengan polimer dapat berpengaruh terhadap interaksi polimer dan plastisizer.

Umumnya transmisi uap air melalui film/pelapis hidrofilik tergantung pada

difusivitas dan kelarutan molekul air dalam matriks film (Gontard dan Guilbert, 1994).

Bertambahnya ruang antar rantai disebabkan masuknya molekul gliserol diantara rantai

polimer, menyebabkan meningkatnya difusivitas transmisi uap air melalui film

sehingga mempercepat transmisi uap air. Sifat hidrofilik yang tinggi pada molekul

gliserol menyebabkan mudah mengadsorpsi molekul air yang berperan dalam

peningkatan transmisi uap air film (Lieberman dan Gilbert, 1973).

Plastisizer larut dalam tiap rantai polimer sehingga akan mempermudah gerakan

molekul polimer dan bekerja menurunkan suhu transisi gelas, suhu kristalisasi atau titik

leleh dari polimer (Sperling, 1992). Plastisizer mampu mengurangi kerapuhan dan

antara molekul polimer yang berdekatan sehingga kekuatan tarik-menarik diantara

rantai polimer menjadi berkurang (Kester dan Fennema, 1986).

Penambahan lemak (komponen hidrofobik) dalam pembuatan film edibel

umumnya bertujuan untuk menurunkan transmisi uap air film yang terbentuk. Secara

umum, laju transmisi uap air (WVTR) akan meningkat dengan semakin pendeknya

rantai hidrokarbon lemak dan semakin tingginya derajat ketidakjenuhan (Kamper dan

Fennema, 1984; Koelsch dan Labuza, 1992; McHugh dan Krochta, 1994). Alkana

hidrofobik dan lilin, seperti parafin dan lilin lebah (beeswax) merupakan barrier yang

cukup efektif untuk menurunkan transmisi uap air (Gontard et al., 1994; McHugh dan

Krochta, 1994; Yang dan Paulson, 2000). Banyak peneliti menggunakan asam

palmitat, asam laurat, asam oktanoat, asam oleat dan asam stearat (Ayranci dan Tunc,

2001; Paramawati, 2001; Widyasari, 2000), tristearin, stearil alkohol dan beeswax

(Fennema et al., 1994; Harris, 1999) dalam pembuatan film edibel.

Asam stearat dikenal dengan nama asam oktadekanoat merupakan asam lemak

jenuh dengan jumlah rantai karbon 18 buah, mempunyai titik leleh pada suhu 70,1oC

dan titik didih 184oC (Gunstone dan Norris, 1983). Hagenmaier dan Shaw (1990)

berpendapat bahwa pada pembuatan pelapis edibel umumnya ditambahkan asam

stearat, karena asam stearat mempunyai titik leleh tinggi dan bersifat hidrofobik.

Asam stearat merupakan asam lemak rantai panjang yang terdiri dari rantai

hidrokarbon dengan gugus karboksil di ujung struktur molekulnya. Struktur

hidrokarbon molekul asam stearat yang panjang terdiri dari karbon dan hidrogen yang

gugus karboksil bersifat polar yang dapat membentuk ikatan hidrogen dengan air,

sehingga mampu mengikat air dengan kuat dan bersifat hidrofilik. Apabila asam

stearat dilarutkan dalam air, maka bagian molekul yang bersifat hidrofilik akan

berikatan dengan air membentuk lapisan monolayer di atas permukaan air, dengan

bagian hidrofilik di dalam air dan rantai hidrofobik berada di atas permukaan air.

Adanya gugus hidrofobik pada asam stearat akan menurunkan nilai transmisi uap air

pelapis edibel. Mobilitas rantai asam lemak membantu transmisi uap air pelapis edibel.

Penurunan transmisi uap air terjadi jika mobilitas rantai menurun. Asam stearat

merupakan asam lemak dengan rantai panjang, sehingga mempunyai sifat hidrofobik

yang tinggi dan mobilitas rantai yang rendah, sehingga akan menghasilkan pelapis

edibel dengan transmisi uap air rendah (Ayranci dan Tunc, 2001).

Lilin lebah juga banyak dimanfaatkan untuk menurunkan transmisi uap air

film/pelapis edibel. Lilin lebah yang disebut juga lilin putih (Cera alba) atau lilin

kuning (Cera flava) adalah lilin yang dihasilkan oleh lebah madu dari sisiran

sarangnya. Sisiran sarang ini dicairkan atau dididihkan dengan air, kemudian disaring

untuk mendapatkan lilin lebah. Lilin lebah yang diperoleh kemudian dimurnikan

dengan tanah diatom dan karbon aktif, lalu dibleaching dengan permanganat atau

dikromat (Krochta et al., 1994).

Lilin lebah mempunyai warna yang bervariasi mulai dari coklat pekat sampai

kuning terang. Warna lilin lebah tergantung dari jenis bunga yang digunakan lebah

untuk mengumpulkan polen (tepung sari bunga), kontaminasi alami seperti propolis

berwarna kuning kualitasnya lebih baik karena lebih mudah dan cepat diputihkan

daripada lilin lebah yang gelap warnanya (Bennet, 1963).

Lilin lebah (beeswax) mengandung alkohol monofungsional C24 – C33,

hidrokarbon C25 – C33 dan asam rantai panjang C24 – C34 yang membentuk ester seril

miristat dengan rumus molekul C13H27CO2C26H53 (Gojmerac, 1980), seperti terlihat

pada Gambar 1.

O

C13H27C—O—C26H53

Gambar 1. Struktur kimia lilin lebah (Gojmerac, 1980)

Lilin lebah berbentuk padat pada suhu kamar dengan titik didih 61 – 69oC (142 –

156oF), refraksi indeks 1,44, konstanta dielektrik 2,9 dan densitas 0,96 pada suhu 20oC.

Lilin lebah tidak larut dalam air, tetapi sedikit larut dalam alkohol dingin. Benzena,

kloroform, karbondisulfida, eter dan beberapa pelarut minyak dapat melarutkan lilin

lebah dengan lebih baik. Sifat alami lilin lebah hampir konstan, tetapi beberapa tingkat

kontaminasi pada lilin lebah yang disebabkan antara lain oleh polen, propolis (perekat)

dan madu dapat meningkatkan densitas dan warna lilin lebah. Warna berasal dari

pigmen yang terdapat di dalam polen dan propolis dan atau besi oksida karena kontak

dengan logam besi (Gojmerac, 1980).

Sifat Mekanik serta Sifat Transmisi Uap Air dan Gas Film Edibel

Sifat mekanik film edibel dinyatakan sebagai kuat tarik dan persen pemanjangan.

sebelum film terputus. Hasil pengukuran kuat tarik berhubungan erat dengan

plastisizer yang ditambahkan pada proses pembuatan film. Secara umum, makin tinggi

konsentrasi plastisizer yang ditambahkan, makin kecil gaya tarik yang dihasilkan

sehingga semakin kecil nilai kuat tarik film (Harris, 1999).

Nilai permeabilitas suatu film mencakup dua hal, yaitu permeabilitas terhadap

uap air dan permeabilitas terhadap gas. Faktor-faktor yang mempengaruhi

permeabilitas film adalah sifat kimia polimer, struktur dasar polimer dan sifat

komponen terserap. Komponen kimia alamiah juga mempunyai peranan penting dalam

menentukan ketahanan film yang terbentuk. Polimer dengan polaritas tinggi seperti

polisakarida dan protein pada umumnya menghasilkan film dengan nilai permeabilitas

terhadap uap air yang tinggi, sebaliknya nilai permeabilitas terhadap oksigen rendah.

Hal ini disebabkan polimer dengan polaritas tinggi mempunyai ikatan hidrogen yang

besar. Sebaliknya polimer kimia yang bersifat non-polar seperti lipid mempunyai nilai

permeabilitas yang rendah terhadap uap air, namun permeabilitas terhadap oksigen

tinggi, sehingga menjadi penahan air yang baik tetapi tidak efektif dalam menahan gas

(Callegarin et al., 1997).

Permeabilitas O2 dan CO2 didefinisikan sebagai laju transmisi O2 dan CO2

melalui suatu unit luasan dari material yang permukaannya rata dan datar sebagai

akibat perbedaan tekanan udara pada kedua sisi permukaan film. Menurut Krochta et

al. (1994), sifat permeabilitas O2 film berhubungan dengan kelembaban udara, dimana