AUTOMATIC CLAMPING SYSTEM SIDE FRAME

BOGIE

PADA

KERETA

PENUMPANG

BANGLADESH

PT. INKA (Persero) MADIUN

LAPORAN KERJA PRAKTIK

Program Studi S1 Sistem Komputer

Oleh:

SURAHMAN 12410200038

FAKULTAS TEKNOLOGI DAN INFORMATIKA

ix

2.4 Pengenalan Unit Kerja Teknologi Produksi ... 16

x

3.5.2 Komponen Sistem Hidrolik ... 48

3.6 Solenoid Valse ... 48

3.7 Mikrokontroler ATmega32 ... 50

3.7.1 Kelebihan yang dimilika AT mega32 ... 51

3.7.2 Konfigurasi pin Mikrokontroler AVR ATmega32 ... 54

3.8 Pus Button Switch (Saklar Tombol Tekan) ... 57

BAB IV HASIL DAN PEMBAHASAN ... 60

4.1 Metode Penelitian ... 60

4.1.1 Studi Literatur ... 60

4.1.2 Pengumpulan Data ... 61

4.1.3 Evaluasi Proses Produksi Bogie ... 61

4.1.4 Menentukan Solusi Alternatif Lain pada Proses Clamp Pengelasan Side Frame Bogie ... 61

4.2 Clamping System Side Frame Bogie ... 61

xi

4.3 Gambaran Umum Alat Clamp ... 63

4.4 Cara Kerja Alat Clamp ... 64

4.5 Diagram Alur (Flow Chart) ... 66

4.6 Kerja Minimum Sistem Pada Alat Clamping System Side Frame Bogie ... 68

4.7 Kerja Silinder Pada Alat Clamping System Side Frame Bogie ... ... 69

4.6 Konvensi Dari Flow Chart Menjadi Program pada ATmega32 ... ... 70

BAB V PENUTUP ... 71

5.1Kesimpulan ... 71

5.2 Saran ... 71

BAB I PENDAHULUAN

Pada bab satu penulis menjelaskan latar belakang mengapa penulis

membuat simulasi perancangan electrik clamping system pada side frame bogie

kereta Bangladesh pada PT. INKA, serta menjelaskan perumusan dan batasan

masalah yang ada pada kerja praktek dan menjelaskan tujuan dari kerja

praktik.

1.1 Latar Belakang Masalah

Indonesia merupakan negara kepulauan dengan jumlah penduduk yang

cukup padat. Tanpa sarana transportasi yang memadai maka akan sulit untuk

menghubungkan seluruh daerah di kepulauan ini. Kehadiran kereta api yang

mewakili alat transportasi darat, tentunya mejadi sesuatu yang sangat diperlukan.

Alat transportasi ini tergolong alat transportasi masal yang aman, cepat dengan

tarif yang cukup terjangkau dibandingkan dengan alat transportasi lainnya.

Indonesia telah memiliki perusahaan manufaktur kereta api sendiri PT.

INKA dibawah naungan BUMN yang mampu memperoduksi kereta, dan

dipergunakan bagi negerinya sendiri. Selain itu PT. INKA juga mampu

memproduksi kereta penumpang yang diekspor ke negara lain. Dalam proses

produksi pembuatan kereta, masih ada beberapa proses yang dilakukan secara

manual. Seperti proses pengelasan setiap komponen/bagian-bagian dalam

pembuatan bogie yang membutuhkan pencekaman (clamping) terhadap bagian

posisinya atau tidak mengalami pergeseran akibat deformasi yang timbul pada

benda kerja.

Proses clamping yang masih dilakukan secara manual tentu akan

mempengaruhi waktu proses pengerjaan. Dalam setiap proses diperlukan

pemasangan clamp secara manual, tentu proses tersebut akan menyita waktu dan

tenaga.

Dari permasalahan tersebut, proses clamp yang dilakukan secara manual

dapat dilakukan secara otomatis, yang mengacu pada prinsip silinder hidrolik.

Dimana silinder hidrolik berfungsi sebagai alat penggerak/pengencang clamp,

sehingga dapat mengurangi tugas pekerja serta dapat mempercepat proses

pengerjaan.

1.2 Perumusan Masalah

Adapun masalah yang harus diselesaikan berdasarkan latar belakang

diatas adalah sebagai berikut:

1. Bagaimana cara menggantikan sistem manual pada proses pencekaman benda yang ingin dikerjakan menjadi sistem otomatis.

2. Bagaimana cara membuat benda yang ingin dilas, tetap pada kondisi yang diinginkan tanpa terjadinya pergeseran.

1.3 Batasan Masalah

Melihat permasalahan yang ada, maka penulis membatasi masalah dari

kerja praktik, yaitu:

2. Perancangan simulasi clamping system yang dilakukan hanya pada proses side frame bogie kereta Bangladesh.

3. Hanya melakukan perancangan desain, gambaran umum dari alat

clamping system side frame bogie semi otomatis.

4. Hanya melakukan desai tidak melakukan rancang bangun alat

clamping.

1.4 Tujuan Kerja Praktik

Tujuan umum dari kerja praktik yang dilaksanakan mahasiswa adalah

agar mahasiswa dapat merasakan kondisi saat bekerja pada keadaan sebenarnya

yang ada pada dunia kerja sehingga mendapatkan pengalaman yang lebih banyak

lagi dan dapat memperdalam kemampuan pada suatu bidang. Tujuan khusus

adalah sebagai berikut:

1. Dapat membantu untuk mempermudah proses pengelasan side frame

bogie pada kereta penumpang Bangladesh.

2. Praktek pengaplikasian sistem otomatisasi pada clamping system di PT. INKA (Persero) Madiu.

1.5 Kontribusi

Ada kontribusi dari kerja praktik terhadap PT. INKA (Persero) Madiun,

adalah membantu analisa sistem pencekaman pada proses pengelasan side frame

bogie kereta penumpang Bangladesh

1.6 Waktu dan Lama Kerja Praktik

Adapun waktu dan lama Kerja Praktik di PT. INK (Persero) Madiun,

dilaksanakan selama 1 bulan yang dimulai pada tanggal 4 Januari 2016 sampai

1.7 Sistematika Penulisan

Penulisan laporan disusun dengan sistematika sebagai berikut :

BAB I : PENDAHULUAN

Bab ini membahas tentang uraian mengenai latar

belakang masalah, perumusan masalah, pembatasan

masalah, tujuan, kontribusi serta sistematika

penulisan dalam penyusunan laporan kerja praktek.

BAB II : GAMBARAN UMUM PT. INKA (Persero)

Bab dua melakukan pembahasan tentang Profil,

sejarah dan perkembangan, struktur organisasi

perusahaan, pengenalan unit kerja teknik produksi,

daftar kerjasama, produk pada PT. INKA.

BAB III : LANDASAN TEORI

Bab ini membahas tentang teori penunjang yang

digunakan sebagai acuan dalam kerja praktik

tersebut.

BAB IV : HASIL DAN PEMBAHASAN

Bab ini membahas tentang proses/carakerja dari

clamping system dan menampilkan gambar yang

telah dikerjakan.

Bab ini merupakan bagian akhir dari laporan kerja

praktik yang membahas tentang kesimpulan dari

keseluruhan hasil dari kerja praktik serta saran

disesuaikan dengan hasil dan pembahasan pada bab

BAB II

GAMBARAN UMUM PERUSAHAAN

Pada Bab ini melakukan pembahasan tentang Profil, sejarah dan

perkembangan, struktur organisasi perusahaan, pengenalan unit kerja teknologi

produksi, daftar kerjasama, produk pada Perusahaan PT INKA.

2.1 Profil PT. INKA

2.1.1 Nama dan Logo PT. INKA

Gambar 2.1 merupakan lambang dari PT. Industri Kereta Api

(Persero), yang biyasa disebut dengan PT. INKA (Persero).

Gambar 2.1 Lambang PT. INKA (Sumber : http://bumn.go.id/inka)

2.1.2 Denah Lokasi PT. INKA

Gambar 2.2 merupakan gambaran denah lokasi dari PT. INKA

Gambar 2.2 Daerah Lokasi PT. INKA (Sumber : http://www.google.co.id)

2.1.3 Alamat PT. INKA

Kantor : Jl. Yos Sudarso No. 17 Madiun Lor Manguharjo, Kota

Madiun, Jawa Timur – Indonesia 63122 Telp. (0351) 452271 / 452272

Fax (0351) 452275

2.1.4 Falsafah PT. INKA

Profesional yang Bekerja Berlandaskan Iman dan Takwa,

Menghargai Orang Lain dan Bersahabat, Menjunjung Tinggi Kejujuran,

Memiliki Daya Saing Berkelanjutan, serta Menghasilkan Nilai Tambahan

pada Lingkungan.

2.1.5 Visi

Menjadi perusahaan kelas dunia di bidang kereta api dan

2.1.6 Misi

Membuat solusi terintegrasi untuk kereta api dan transportasi

perkotaan dengan keunggulan kompetitif dalam bisnis dan teknologi tepat

guna untuk mendorong pengembangan transportasi yang berkelanjutan.

2.1.7 Nilai– nilai PT. INKA

1. Tumbuh dan Berkembang

Mampu memberikan nilai tambah perusahaan secara berkelanjutan

dan selalu berusaha menjadi lebih baik dibandingkan kondisi hari

ini.

2. Mutu

Mampu memberikan kinerja lebih dari standar.

3. Belajar Berkelanjutan

Mampu meningkatkan wawasan, ilmu dan keterampilan dirinya

secara berkelanjutan berdasarkan tuntutan yang sedang terjadi.

4. Integritas

Satunya kata, pikiran, perasaan dan perbuatan dengan tetap

berlandaskan pada kepentingan perusahaan.

5. Professional

Mampu memberikan hasil pekerjaan sesuai dengan kualitas di

bidang tertentu dengan keahlian yang sesuai dengan tuntutan

bidang tersebut.

6. Kemitraaan

Kemampuan dalam membangun hubungan tertentu dengan

2.1.8 Nilai– nilai Moto PT. INKA (I’M PRO) 1. Integritas

Satunya kata, pikiran dan perbuatan dengan tetap berlandaskan

pada kepentingan perusahaan.

2. Mutu

Manpu memberikan kinerja lebih dari standar.

3. Profesional

Mampu memberikan hasil pekerjaan sesuai dengan kualitas

dibidang tertentu dengan keahliannya yang sesuai dengan tuntutan

bidang tersebut.

2.1.9 Prestasi

PT. Industri Kereta api Indonesia telah mendapatkan beberapa

prestasi hingga tahun 2011 sebagai berikut :

Bidang IT

a. Juara III Pengelola Portal Executive Information System

Terbaik oleh kementerian BUMN November 2011

b. Juara II Website dengan Marketing Communication Terbaik oleh Kementerian BUMN 2010

c. Juara II Website dengan User Interface Terbaiak oleh Kementerian BUMN 2010

Bidang Keuangan

BUMN kategori Industri Non Keuangan yang Berpredikat Sangat

Bidang Teknologi

a. Emas untuk Corporate Tecnology Achievement oleh PII (Perusahaan Insinyur Indonesia) 2010

b. Perunggu untuk Adhicipta Rekayasa oleh PII (Persatuan Insinyur Indonesia) 2010

2.2 Sejarah dan Perkembangan

PT. Industri Kereta Api merupakan Badan Usaha Milik Negara yang

bergerak di bidang Industri Kereta Api. PT. Industri Kereta Api (Persero), yang

selanjutnya disingkat dengan nama PT. INKA merupakan sebuah badan usaha

milik Negara yang didirikan pada tanggal 18 Mei 1981 (Akte Notaris IMAS

FATIMAH, SH No. 51), sebagai tindak lanjut dari kebijakan yang telah

digariskan dalam berbagai Peraturan dan Keputusan, yaitu :

1. Peraturan Pemerintah Nomor 1 Tahun 1981, tanggal 3 Februari 1981, tentang Penyertaan Modal Negara Republik Indonesia untuk

pendirian Perusahaan Perseroan (Persero) di bidang Industri Kereta

Api.

2. Keputusan Menteri Keuangan Republik Indonesia No. 195/KMK.011/1981, tanggal 8 April 1981, tentang Penetapan Modal

Perseroan (Persero) PT Industri Kereta Api.

Pembinaan dan kepemilikan saham perusahaan dalam perjalanannya silih

berganti, dari pembinaan teknis oleh Departemen Perhubungan dari tahun 1981

sampai tahun 1989, pembinaan teknik beralih kepada BPIS dari tahun 1989

Menteri Negara BUMN, dan pada tahun 1998 saham berserta pembinaan teknis

beralih dari Menteri Keuangan ke PT. Bahana Pakarya Industri Strategis (BPIS).

Kepemilikan terakhir beralih ke Menteri BUMN, melalui Peraturan

Pemerintah Republik Indonesia No. 52 Tahun 2002 tentang penyertaan modal

negara Republik Indonesia kedalam modal saham PT. Dirgantara Indonesia, PT.

PAL Indonesia, PT. PINDAD, PT. DAHANA, PT. Krakatau Steel, PT. Barata

Indonesia, PT. Boma Bisma Indra, PT. Industri Kereta Api, PT. Industri

Telekomunikasi Indonesia dan PT. LEN Industri dan pembubaran perusahaan

perseroan (Persero) PT. Bahana Prakarya Industri Strategis, pengelolaan PT.

INKA dibawah Menteri BUMN.

INKA merupakan pengembangan dari balai yasa lokomotif uap yang

dimiliki oleh PJKA (sekarang menjadi PT. Kereta Api) pada saat itu. Balai yasa

ini berlokasi di Madiun. Semenjak lokomotif uap sudah tidak dioprasikan lagi,

maka balai yasa ini dialih fungsikan menjadi pabrik kereta api. Penentuan lokasi

dan pendirian pabrik kereta ini berdasarkan hasil dari studi dari BPPT.

PT. INKA, sebagai salah satu badan usaha milik negara terus mengalami

perkembangan, diawali pada tahun 1981 dengan produk berupa lokomotif

bertenaga uap, kini menjadi industri manufaktur pada bidang kereta api yang

modern. Aktivitas bisnis PT. INKA yang ada kini berkembang mulai dari

penghasilan produk dan jasa perkeretaapian dan transportasi yang bernilai tinggi.

Melalui perbaikan dan pembaruan yang dilakukan secara

berkesinambungan sebagai upaya beradaptasi terhadap persaingan global, PT.

INKA memasuki dunia bisnis ini dengan mengedepankan nilai-nilai : integrasi,

PT. INKA tidak hanya bergelut pada produk-produk perkeretaapian, namun

menghasilkan produk lain yang lebih luas yang mampu memberikan kontribusi

terhadap permintaan infrastruktur dan sarana transportasi.

PT. INKA setiap tahun (sejak ditetapkannya Good Corporate

Governance, yang biyasa disebut dengan singkatan (GCG) pada tahun 2008)

telah melakukan penilaian penerapan GCG yang dilakukan oleh Pihak Eksternal,

dan pada tahun 2013 penilaian dilakukan secara self assessment untuk GCG

penerapan tahun 2012 dengan hasil pencapaian kategori Cukup Baik. Sedang

untuk penerapan GCG tahun 2013, saat ini dalam proses assessment oleh Badan

Pengawasan Keuangan dan Pembangunan, yang biyasa disingkat dengan (BPKP)

Perwakilan Provinsi Jawa Timur.

1. Sistem mutu

PT. INKA menerapkan sistem mutu berbasis ISO 9001 sejak tahun

1996 yang disertifikasi oleh ABS Quality Service USA. Sistem

manajemen mutu ini dilakukan audit/surveylance oleh ABS Quality

Service USA, setiap 6 (enam) bulan sekali, selain itu juga dilakukan

Audit Mutu Internal setiap 6 (enam) bulan sekali. Dan pada tahun 2012

dinyatakan bahwa sertifikat sistem mutu dapat dipertahankan. Penerapan

Sistem Mutu ini terus dilakukan PT. INKA dalam upaya untuk terus

meningkatkan kualitas proses, produk maupun pelayanan.

2. Manajemen Resiko

Manajemen resiko telah menjadi perhatian Manajemen didalam

pengelolaan perusahaan. Kegiatan tersebut dimulai dengan pembentukan

Jawa Timur sebagai konsultan penyusunan sistem Manajemen Resiko

dan kemudian dibentuk Unit Kerja yang menangani masalah Manajemen

Resiko. Realisasi dari pelaksanaan Manajemen Resiko adalah sebagai

berikut : telah disusun Pedoman Manajemen Resiko, buku saku manual

Manajeman Resiko yang digunakan sebagai acuan oprasisi Unit Kerja,

dibentuk Komite Manajemen Resiko dan Tim Counterpart

Pengendalian/Pengelola sistem Manajemen Resiko, disusun Risk

Adjusted RKAP tahun 2013 serta penyusunan profil resiko pada Unit

Kerja.

3. Teknologi Informasi

PT. INKA bekerjasama dengan BPPT melakukan kajian untuk

pembangunan sistem informasi manajemen terintegrasi dengan

menggunakan ERP (Enterprise Resource Planning). Perusahaan telah

menunjuk konsultan untuk memandu implementasi, dan ERP tersebut.

Sampai saat ini telah terimplementasi, dan terus dilakukan

penyempurnaan.

Berikut ini merupakan ringkasan sejarah perkembangan produk,

yang telah dihasilkan oleh PT INKA Indonesia :

1. 1982 - Produksi pertama gerbong barang. 2. 1985 - Produksi pertama kereta penumpang.

3. 1987 - Perakitan pertama kereta listrik & diversifikasi produk.

4. 1991 - Pertama gerobak angkutan ekspor ke Malaysia (KTMB). 5. 1994 - Produksi pertama kereta listrik VVVF.

7. 1996 - Produksi pertama lokomotif (GE Lokindo) & ekspor ke Filipina.

8. 1997 - Peluncuran pertama kereta Argo Bromo

Anggrek (leasing Skema).

9. 1998 - Ekspor pertama Ballast Hopper Wagon ke Thailand.

10.2001 - Peluncuran pertama KRL Indonesia (desain INKA). 11.2002 - Ekspor Pembangkit Listrik Wagon dan Bogie Reefer

Flat ke Malaysia.

12.2004 - Ekspor Container Wagon tubuh dan Blizzard Center kusen ke Australia.

13.2006 - Ekspor 50 unit BG Kendaraan untuk Bangladesh.

14.2007 - Kontrak ditandatangani 1 trainset DEMU untuk Aceh dan Railbus untuk Palembang (Bus rel Kertalaya).

Selesai Bagasi Mobil.

Rangkaian Kereta api Argo Jati yang berbentuk mirip dengan

Rangkaian KA Gajayana yang baru.

19.2012 - Produksi beberapa kereta ekonomi dengan AC split, 3 lokomotif CC300, railbus untuk kota Padang dan KRL KFW.

20.2013 - 18 unit Articulated Bus untuk armada Transjakarta.

21.2014 - Peluncuran Kereta Api AC Ekonomi Menoreh II, Sawunggalih Tambahan, New Jayabaya, dan New Jaka

Tingkir dan dicat dengan livery terbaru PT KAI.

22.2015 - Pengecatan gerbong eksekutif seperti Jayabaya dan pengiriman gerbong "Cargo" ke sejumlah depo kereta api di

Indonesia.

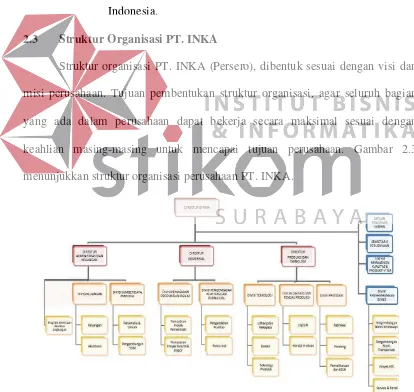

2.3 Struktur Organisasi PT. INKA

Struktur organisasi PT. INKA (Persero), dibentuk sesuai dengan visi dan

misi perusahaan. Tujuan pembentukan struktur organisasi, agar seluruh bagian

yang ada dalam perusahaan dapat bekerja secara maksimal sesuai dengan

keahlian masing-masing untuk mencapai tujuan perusahaan. Gambar 2.3

menunjukkan struktur organisasi perusahaan PT. INKA.

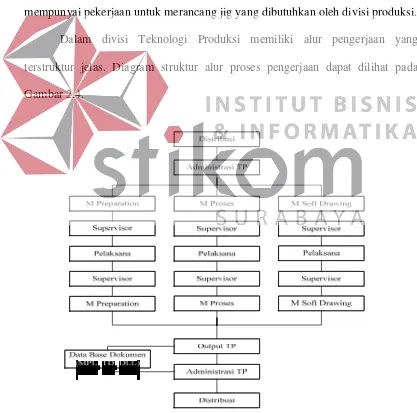

2.4 Pengenalan Unit Kerja Teknologi Produksi

Proses produksi pada PT. INKA melalui beberapa tahapan proses yang

setiap detail prosesnya dipegang oleh setiap divisi. Dalam sistem besar tersebut

terdapat divisi PPC yang menangani bagian desain dan juga semua teknik untuk

proses produksi. Dalam divisi PPC (Production Planning and Control) terdapat

sub divisi lagi yaitu, Teknologi Produksi. Dalam Teknologi Produksi mempunyai

pekerjaan utama untuk membuat manufacturing drawing yang akan menjadi

dasar pembuatan berbagai komponen/part pada divisi produksi. Selain itu juga

mempunyai pekerjaan untuk merancang jig yang dibutuhkan oleh divisi produksi.

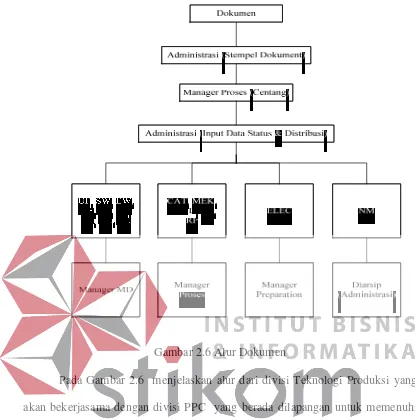

Dalam divisi Teknologi Produksi memiliki alur pengerjaan yang

terstruktur jelas. Diagram struktur alur proses pengerjaan dapat dilihat pada

Gambar 2.4.

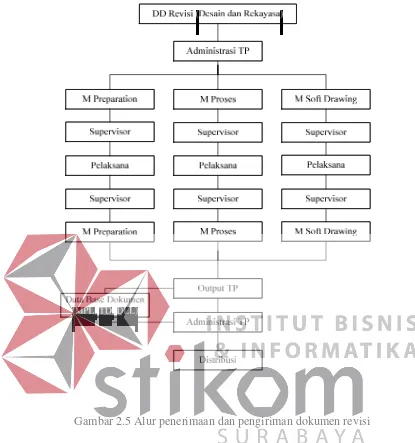

Gambar 2.5 Alur penerimaan dan pengiriman dokumen revisi

Pada Gambar 2.5 menjelaskan tentang alur proses revisi pengerjaan dari

Gambar 2.6 Alur Dokumen

Pada Gambar 2.6 menjelaskan alur dari divisi Teknologi Produksi yang

akan bekerjasama dengan divisi PPC yang berada dilapangan untuk memenuhi

kebutuhan dari pembuatan produk/komponen serta mengawal dan mengawasi

proses di lapangan.

2.5 Daftar Kerjasama PT. INKA

PT. INKA memiliki mitra kerja baik di dalam negeri maupun luar negeri.

Berikut ini adalah daftar kerjasama PT. INKA dengan mitra luar negeri, mitra

BUMN, maupun mitra LITBANG :

1. PT. INKA-Bombardier

2. PT. INKA-Sumitomo Corporation

4. PT. INKA-Hubner 5. PT. INKA-Knorr Bremse 6. PT. INKA-Voith

7. PT. INKA-Bridgestone 8. PT. INKA-PT KAI

9. PT. INKA-Adhi Beyond Construction 10.PT. INKA-Jo Indonesia

11.PT. INKA-Bukit Asam

12.PT. INKA-Len 13.PT. INKA-BPPT

14.PT. INKA-ITB 15.PT. INKA-ITS 16.PT. INKA-Polinema

17.PT. INKA-LIPI

Gambar 2.8 Mitra dalam Negeri PT. INKA (Sumber : http://andishahreza.blogspot.co.id)

Pada Gambar 2.7 dan Gambar 2.8 merupakan lambang mitra kerjasama

dalam negeri dan luar negeri dari PT. INKA.

2.6 Produk PT. INKA

Kereta api yang diproduksi oleh PT. INKA ada empat jenis yakni kereta

penumpang, kereta berpenggerak, gerbong barang, produk lainnya dan service

andretail.

2.6.1 Kereta penumpang

Kereta Ekonomi AC (K3 AC) Detail spesifikasi

Tahun pembuatan : 2010

Kecepatan maksimum : 100 km/jm

Lebar sepur : 1.067 mm

Panjang kereta : 20.920 mm

Lebar kereta : 2.990 mm

Tinggi kereta : 3.810 mm

Jarak antara pusat bogie : 14.000 mm

Berat kosong : 33 ton

Badan kereta : Monocoque, Mild steel

Bogie : TB-398

Sistem pengereman : UIC 540, Air Brake

Alat perangkai : Automatic couplerAAR NO. 10AControl

Sistem listrik : 380 VAC, 3 Phase, 50 Hz, LBS

Kereta Ekonomi (K3) Detail spesifikasi

Tahun pembuatan : 2008

Kecepatan maksimum : 100 km/jm

Lebar sepur : 1.067 mm

Beban gandar : 14 ton

Panjang kereta : 20.920 mm

Lebar kereta : 2.990 mm

Tinggi kereta : 3.810 mm

Jarak antara pusat bogie : 14.000 mm

Badan kereta : Monocoque, Mild steel

Bogie : TB-398

Sistem pengereman : UIC 540, Air Brake

Alat perangkai : Automatic coupler AAR NO. 10AControl

Sistem listrik : 380 VAC, 3 Phase, 50 Hz, LBS

Kereta Penumpang Kelas Eksekutif (K1 - Argo) Detail spesifikasi

Tahun pembuatan : 2009

Kecepatan maksimum : 100 km/jm

Lebar sepur : 1.067 mm

Beban gandar : 14 ton

Panjang kereta : 20.920 mm

Lebar kereta : 2.990 mm

Tinggi kereta : 3.610 mm

Jarak antara pusat bogie : 14.000 mm

Tinggi pusat alat perangkai : 775 + 10/-0 mm

Berat kosong maksimal : 36 ton

Badan kereta : Monocoque, Mild steel

Bogie : NT 60

Alat perangkai : Automatic coupler AAR NO. 10A Control

Sistem kelistrikan : 380 Volt, 3 Phase

Sistem listrik : 380 VAC, 3 Phase, 50 Hz, LBS

Jarak antara pusat bogie : 14.630 mm

Sistem pengereman : UIC Graduated release automatic air brake (KE-P-12)

2.6.2 Kereta Berpenggerak

Kereta Rel Diesel Electric (KRDE) Detail spesifikasi

Tahun pembuatan : 2007

Konfigurasi : TeC – M – T – T – TC

Kapa sitas penumpang : TeC 20 (Seating) M 20 (Seating) T 64 (Seating) TC 54 (Seating)

Lebar sepur : 1.067 mm

Beban gandar : 14 ton

Diameter roda (New/Worn) : 860 mm / 800 mm

Panjang total kereta : 20.700 mm

Lebar badan kereta : 3.180 mm

Tinggi badan kereta : 3.460 mm

Tinggi lantai dari pusat rel : 1.100 mm

Jarak antara pusat bogie : 14.000 mm

Tinggi pusat alat perangkai : 775 + 10/-0 mm

Berat kosong maksimal : TC 32 ton ; MC 39 ton

Badan kereta : Monocoque, Mild steel

Bogie : Tipe Bolsterless

Braking Decelerations : 0.8 m/detik2

Starting acceleration : 0.34 m/detik2

Sistem pengereman : Electro pneumatic dengan sistem blending

Alat perangkai : Automatic tight coupler, Bar coupler AAR NO. 10A Control

Propulsi : Motor traksi AC, 3 phase, VVVF Inverter with IGBT

Power Supply : Genset on floor type, diesel enginer 1.350 kW,

Kereta Diesel Indonesia (KRD-I) Detail spesifikasi

Tahun pembuatan : 2007

Konfigurasi : MeC – M – T – MeC

Kapa sitas penumpang : MeC 224 (Penumpang) T 284 (penumpang)

Kecepatan maksimum : 100 km/jm

Lebar kereta : 2.990 mm

Beban gandar : 14 ton

Panjang total kereta : 20.700 mm

Tinggi badan kereta : 3.530 mm

Tinggi seluruhe kereta : 3.830mm

Tinggi lantai dari kepala rel : 1.300 mm

Tinggi pusat alat perangkai : 775 + 10/-0 mm

Jarak antara pusat bogie : 14.000 mm

Berat kosong maksimal : MeC 41 ton ; MT 32 ton

Badan kereta : Monocoque, Mild steel

Bogie : Tipe Bolsterless

Sistem pengereman : Dynamic brake (motor traksi) dan air brake

tanpa blending/terpisah

AAR NO. 10A Control

Propulsi : Motor traksi AC, 3 phase, VVVF Inverter with IGBT

Propulsi : Diesel engine variable speed berdaya min. 380 kW dan transmisi tipe hidrodinamik

Kereta Diesel (KRD) Push Pul Detail spesifikasi

Tahun pembuatan : 2008

Konfigurasi : TeC1 + M1 + T + M2 + TeC2

Kappa sitas penumpang : TeC 280 (penumpang) M 320 (penumpang) T 320 (penumpang)

Kecepatan maksimum : 100 km/jm

Lebar sepur : 1.067 mm

Jarak antara pusat bogie : 14.000 mm

Berat kosong maksimal : TeC 43 ton, M 39 ton, T 32 ton

Badan kereta : Monocoque, Mild steel

Bogie : Tipe Bolsterless

Sistem pengereman : Dynamic brake (motor traksi) dan air brake tanpa blending/terpisah

Alat perangkai : Automatic tight locked coupler, Bar coupler AAR NO. 10A Control

Propulsi : Diesel engine variable speed berdaya min. 380 kW dan transmisi tipe hidrodinamik

Kereta Rel Listrik (KRL) Detail spesifikasi

Konfigurasi : TeC1 + M1 + T + M2 + TeC2

Kappa sitas penumpang : TeC 280 (penumpang) M 320 (penumpang) T 320 (penumpang)

Kecepatan maksimum : 100 km/jm

Lebar sepur : 1.067 mm

Beban gandar : 14 ton

Panjang kereta : TC 20.000 mm MC 20.000 mm

Lebar kereta : 2.990 mm

Tinggi badan kereta : 3.820 mm

Tinggi lantai dari pusat rel : 1.100 mm

Tinggi coupler dari

permukaan rel : 775 + 10/-0 mm (at empty)

Beban gandar : 14 ton

Kecepatan maksimum : 100 km/jm

Akselerasi : V 0 km/h to approx. 40 km/h : 0.8 m/s2

Pantographs

Rated voltage minimum : 1.500 V DC

Rated currentminimum : 1.500 A

Traction Motor

Type : MJA.280-3

Standard : IEC 349-2, 2002

Self ventilated : (according IEC 01 to IEC 34-6)

Lokomotif Diesel Hidraulic (Loko DH) CC 300 Detail spesifikasi

Konsep : Double cabin

Jenis bahan bakar : High-Speed Diesel

Lebar sepur : 1.067 mm

Lebar kereta : 2.642 mm

Panjang kereta : 14.135 mm

Tinggi maksimum kereta : 3.575 mm

Kecepatan maksimum : 120 km/jm

Kapasitas bahan bakar : 3.800 liter

Penggerak utama : Caterpillar 3512B HD, V-12

Daya mesin : 2.500 hp

Gaya traksi : 270 kN

Mesin : Diesel Caterpillar dengan transmisi hidrolik

Volth Turbo Transmission L620reU2

Pengereman : Produk Wabtec

master controller : Produk Woojin dari Korea selatan

Generator : CAT C18, Caterpilar

2.6.3 Gerbong Barang

Gerbong Terbuka Curah Putar (KKBW) Detail spesifikasi

Tahun pembuatan : 2008

Tinggi pusat alat perangkai

Alat perangkai : Automatic coupler, tipe F, Rotary dan Fixed, AAR NO.10A

Empty load device : alat pengaturan tekanan pengereman – salah

satu bogie

Mekanisme unloading : Rotary Dumper 180 derajat

Gerbong Pulp Wagon Detail spesifikasi

Tahun pembuatan : 2008

Kapasitas muat max : 50 ton

Kecepatan maksimum : 80 km/jm

Lebar sepur : 1.067 mm

Beban gandar : 18 ton

Panjang total gerbong

termasuk alat perangkat : 14.050 mm

Lebar gerbong : 2.700 mm

Tinggi pusat alat perangkai

Alat perangkai : Automatic coupler, AAR tipe E, AAR NO.10A

Empty load device : alat pengaturan tekanan pengereman – salah

satu bogie

Mekanisme

loading/unloading : Lewat atas/roof (full opened)

Gerbong Datar (PPCW) Detail spesifikasi

Tahun pembuatan : 2008

Tinggi pusat alat perangkai

dari atas rel : 770 +10/-0 mm

Berat kosong : 14.000 kg

Carbody : Mild steel

Bogie : Barber – Three piece

Sistem pengereman : UIC 540, air brake

Alat perangkai : Automatic coupler AAR NO.10A

Twist lock : Retractable type – 12 buah

Gerbong Datar (Eksport singapur - LTA) Detail spesifikasi

Kecepatan maksimum : 65 km/jm

Kapasitas angkut : 42 ton

Tinggi gerbong dari rel : 749 mm

Tinggi coupler : 770 mm

Lebar kereta : 1.435 mm

Beban gandar : 16 ton

Berat kosong : 22.000 kg

Carbody : Mild steel

Bogie : Barber S2 - HD

Gerbong Ballast (ZZOW) Detail spesifikasi

Tahun pembuatan : 2008

Kapasitas muat max : 35 tons

Kecepatan maksimum : 80 km/jm

Lebar sepur : 1.067 mm

Lebar gerbong : 2.000 mm

Lebar badan gerbong : 2.459 mm

Beban gandar : 15 ton

Volumetric : 28 m3

Berat kosong : 18.5 ton

Jarak antara pusat bogie : 8.800 mm

Panjang rangka dasar

gerbong : 12.500 mm

Tinggi plate form dari atas

rel : 850 mm

Panjang gerbong termasuk

alat perangkai : 13.300 mm

Bogie : Super service ride Control type

Gerbong oil tank (KKW) Detail spesifikasi

Tahun pembuatan : 2008

Kapasitas muatan : 40 ton

Jarak antara pusat bogie : 8.000 mm

Diameter roda : 774 mm

Diameter dalam tangki : 2.400 mm

Panjang rangka dasar

gerbong : 12.200 mm

Panjang gerbong termasuk

alat perangkai : 12.800 mm

Bogie : barber type

Sistem pengereman : Air brake

2.6.4 Produk Lainnya

PT. INKA juga memproduksi lima alat tranportasi darat lainnya.

Kelima alat tranportasi tersebut adalah automatic container transporter,

monorel, automated people mover system (APMS Monorel Bandara), bus

gandeng (ATC-Articulated Car), dan track motor car (TMC).

Automated Container Transporter Monorel

Automated People Mover System Bus Gandeng

(APMS-Monorel Bandara) ( ATC – Articulated Car )

Track Motor Car (TMC)

2.6.5 Service and Retail

PT. INKA selain memproduksi alat transportasi juga memberikan

bentuk pengembangan bisnis yang dilakukan PT. INKA untuk

memperluas pangsa pasar. Produk yang ditawarkan adalah jasa perawatan

maupun operasional dan supply komponen ataupun sparepart kereta

maupun otomotif. Produk bisnis service & retail yang dikerjakan PT.

INKA antara lain : perawatan gerbong (PPCW, ZZOW), perawatan kereta

(Kereta Inspeksi, Kereta Kedinasan), perbaikan track, perbaikan kereta,

penyediaan suku cadang (Toilet Ramah Lingkungan, Coupler Gerbong

BAB III

LANDASAN TEORI

Landasan teori merupakan penjelasan, teori-teori dasar yang dapat menunjang dalam pengerjaan kerja praktik ini.

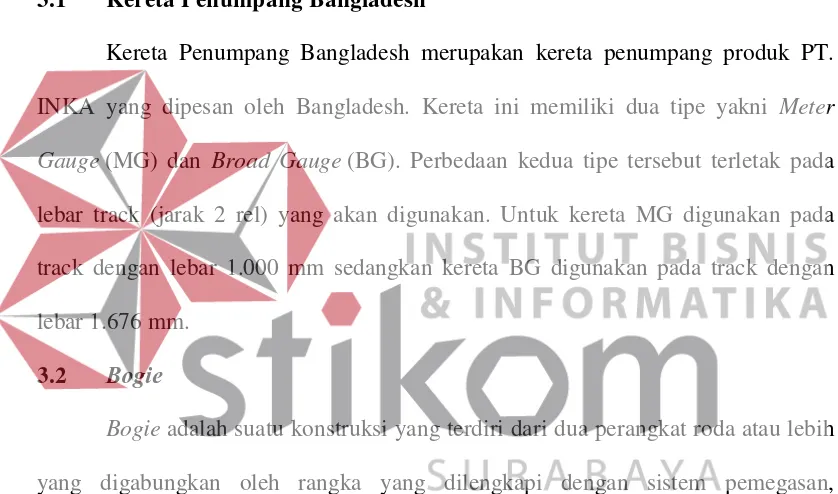

3.1 Kereta Penumpang Bangladesh

Kereta Penumpang Bangladesh merupakan kereta penumpang produk PT. INKA yang dipesan oleh Bangladesh. Kereta ini memiliki dua tipe yakni Meter Gauge (MG) dan Broad Gauge (BG). Perbedaan kedua tipe tersebut terletak pada lebar track (jarak 2 rel) yang akan digunakan. Untuk kereta MG digunakan pada track dengan lebar 1.000 mm sedangkan kereta BG digunakan pada track dengan lebar 1.676 mm.

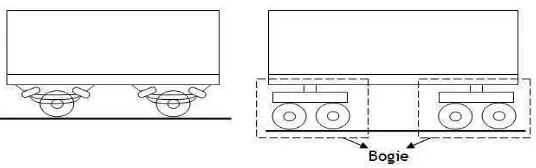

3.2 Bogie

Gambar 3.1 Kereta tanpa Bogie dan dengan Bogie (Sumber : http://hudalogawa.blogspot.co.id)

Bogie memiliki fungsi utama untuk menghasilkan fleksibilitas kereta terhadap rel sehingga roda dapat mengkuti arah rel saat melewati tikungan (“curve”). Saat kereta melewati rel yang membelok atau menikung, maka akan terjadi sudut antara garis lurus badan kereta dengan rel. Pada keadaan ini, akan terjadi kontak antara flens dengan rel pada salah satu sisi rodanya. Pada kereta tanpa bogie maka sudut ini terbatas karena roda akan selalu segaris dengan badan kereta sehingga saat flens sudah tidak bisa menahan rel, maka roda akan naik ke atas rel dan akhirnya terjadi derailment atau anjlok. Dengan adanya bogie, maka roda tidak segaris dengan badan kereta melainkan mempunyai sudut tertentu yang memungkinkan roda bisa membelok mengikuti rel tanpa terjadi anjlok atau roda yang naik ke atas rel.

Selain fleksibilitas, bogie juga dapat meredam efek yang diakibatkan oleh rel yang bergelombang naik turun. Titik tengah bogie yang disebut “Center Pivot” akan membagi defleksi yang terjadi diantara 2 rodanya. Hal ini akan menyebabkan kereta lebih stabil walau rel tidak rata / bergelombang naik turun.

menjadi seakan tak terasa di dalam ruang penumpang. Inovasi – inovasi terus dilakukan dalam perancangan bogie-bogie tipe terbaru, diantaranya dengan menggunakan pegas karet maupun pegas udara. Bogie kereta penumpang tidak dilengkapi peralatan penggerak.

Bogie Kereta Penumpang terdiri dari beberapa bagian utama antara lain : Bogie Frame, Bolster, Perangkat Roda ( Wheel Set ), Pegas Primer, Pegas Sekunder, Axle Box, Bearing, Sepatu Rem, Peralatan pengereman serta peralatan pendukung. Gambar 3.2 menerangkan tentang bagian-bagian utama dari bogie kereta penumpang.

Gambar 3.2 Bogie kereta penumpang dengan Bolster (Sumber : http://hudalogawa.blogspot.co.id)

Pada kereta penumpang, bogie mempunyai 2 sistem pemegasan. Pegas primer merupakan pegas yang menghubungkan antara roda dengan bogie frame, sedangkan pegas sekunder menghubungkan antara bogie frame dengan badan kereta. Pegas primer dan sekunder dapat bermacam tipenya. Di Indonesia, pegas primer menggunakan pegas ulir biasa atau bisa juga menggunakan pegas karet yang biasa disebut sebagai conical rubber bounded. Sedangkan untuk pegas sekunder menggunakan pegas ulir atau menggunakan pegas udara yang ditampung dalam wadah karet berbentuk bundar seperti ban mobil.

Bolster berperan sebagai tumpuan bogie terhadap badan kereta. Pada bolster terdapat pivot yaitu titik pusat rotasi bogie sekaligus tempat koneksi antara badan kereta dengan bogie.

3.3 Jig and Welding Fixtures

Jig and Fixture adalah salah satu penunjang vital untuk proses mass production. Selain meningkatkan produktivitas Jig juga mampu menjaga kualitas benda kerja selalu stabil, sehingga aspek-aspek utama produksi dapat terpenuhi, yaitu Quality dan Quantity. Berikut ini merupakan fungsi utama jig dan fixture.

1. Menstabilkan hasil proses

saja dengan mempertimbangkan segala aspek, misal : umur pakai, variasi komponen, kondisi fixture dan sebagainya.

2. Memenuhi dimensi yang diminta

Terkadang tuntutan desain sedikit susah untuk direalisasikan menjadi sebuah produk yang baik khususnya dalam hal pengelasan. Untuk itu Fixture masih memegang peran penting dalam menghasilkan produk yang presisi. Dengan adanya fixture, posisi komponen akan selalu ditempat yang sama pada setiap proses. Satu poin yang tidak boleh dianggap sepele adalah faktor deformasi welding. Dengan bantuan fixture hal tersebut dapat diminimalkan sehingga mendapatkan kualitas yang maksimal. Misalnya dengan clamping toggle clamp, positioning berupa alur (slot), clamping ulir, clamping hydraulic dan sebagainya yang pada dasarnya menahan deformasi yang terjadi.

3. Mempermudah dan mempercepat pemasangan komponen

Secara umum, jig dan wealding fixture digolongkan dalam tiga klasifikasi, yaitu:

1. Tacking Jigs

Merupakan sebuah kelingan pengarah yang menepatkan komponen atau part untuk proses pengelasan yang berfungsi untuk menepatkan hubungan dengan suaian yang tepat, dimana operator melakukan proses pengelingan untuk menggabungkan part-part terlebih dahulu baru akhirnya melakukan proses pengelasan. Biasanya, pada benda kerja sebelumnya dilakukan proses pengelingan terlebih dahulu kemudian dilepas dari kelingan pengarah dan dipindahkan ke fixture yang terpisah untuk melakukan proses selanjutnya, yaitu proses pengelasan.

2. Welding Fixtures

digunakan dalam hubungan dengan pemposisian pengelasan, untuk penyelesaian pekerjaan.

3. Hoding Fixtures

Merupakan sebuah alat khusus yang dirancang untuk penyambungan dari benda kerja yang sebelumnya telah dilakukan dengan proses pengassemblian dengan paku keeling pada tempat yang diposisikan. Fixture sendiri sering disesuaikan untuk memposisikan dengan menambahkan tempat yang ekonomis dengan papan penunjuk dan penerapan dari rancangan yang cocok. Counterweights mungkin saja diperlukan untuk memudahkan pemposisian benda kerja, dan jika diperlukan, pemasangan alat bantu pembawa barang akan membuat seluruh unit lebih mudah untuk dipindahkan. Seperti pengarah dalam pengelasan, alat bantu penyambungan harus jadi konstruksi yang kuat dan kokoh untuk menahan tegangan komulatif yang dihasilkan oleh benda kerja ketika proses pengelasan.

3.4 Clamping System (Sistem Pencekaman)

Pada bagian ini akan dilakukan pembahasan tentang macam-macam clamping yang dapat digunakan dalam welding fixture beserta kegunaannya baik clamping otomatis maupun clamping manual.

3.4.1 Toggle

menggerakkan tuas/handle toggle sampai maksimal (sangat cepat dan mudah).

Toggle sendiri juga memiliki banyak macam dan ukuran tergantung dari bagaimana desain fixture yang akan dibuat. Beberapa alasan mengapa toggle dipandang sebagai clamping paling ideal untuk proses welding sebagai berikut:

1. Penggunaan mudah dan cepat 2. Kuat

3. Memiliki berbagai macam model jenis dan ukuran sehingga dapat diaplikasikan dalam berbagai desain fixture.

Namun demikian toggle tidak disarankan untuk dipakai pada proses machining, karena toggle tidak dapat menahan vibrasi proses machining, sedangkan pada proses welding, vibrasi bisa dikatakan hampir tidak ada. Gambar 3.3 merupakan contoh dari toggle.

3.4.2 Screw Clamp

Screw Clamp atau bisa juga didefinisikan dengan clamping yang menggunakan ulir, merupakan alternatif jika sudah tidak dapat lagi menggunakan toggle clamp. Karena clamping model ini sangat memakan banyak waktu dalam operasionalnya dan rawan macet (karena faktor lingkungan welding yang rawan terkena spater). Beberapa kekurangan sistem ulir dibandingkan toggle:

1. Lama : proses memutar ulir sampai kencang bisa berkali lipat lamanya proses mengerakkan tuas toggle

2. Kekuatan : kekuatan pencekaman berbeda-beda setiap kali melakukan clamping

Bentuk dari clamping ulir ini beragam, bisa hanya menggunakan part standart bolt (imbush screw), Step block & step clamp dan lain-lain. Gambar 3.4 merupakan contoh dari screw clamp.

3.4.3 Fitting Guide Set

Bentuknya seperti tikus kecil, beberapa ada juga yang menyebutnya “tikus-tikusan”. Fungsinya adalah sebagai pendorong part ke arah tertentu dengan spring agar part selalu rapat pada referensi yang dikehendaki. Sedangkan tujuannya adalah untuk mengantisipasi apabila operator lupa untuk memposisikan part sesuai dengan ketentuan (human error). Misalnya: part harus rapat stopper, tegak lurus, rapat dengan bidang “A” dan sebagainya, yang tidak bisa diwakili hanya dengan clamping utama saja contoh toggle. Gambar 3.5 merupakan contoh dari fitting guide set.

Gambar 3.5 Bentuk dari Fitting Guide set (Sumber : http://weldingfixturemaker.co.id) 3.4.4 Magnet

Salah satu model clamp yang juga praktis adalah magnet. Selain praktis model ini juga murah dan mudah baik dalam pembuatan fixturenya maupun dalam penggunaanya.

menempel pada fixture. Hanya saja kelemahan sistem clamp ini, terletak pada kekuatan yang hanya mengandalkan medan magnet, sehingga tidak ada kekuatan mekanik yang membantu.

Dengan kelemahan tersebut magnet biasanya hanya sebagai support clamping agar pemasangan komponen menjadi lebih mudah. Contoh : untuk pemasangan material pada posisi miring/vertikal operator harus memegangi komponen baru melakukan clamping dengan toggle, maka magnet bisa digunakan untuk membantu operator sehingga tidak perlu memegangi komponen lagi saat melakukan clamp dengan toggle maupun ulir.

3.4.5 Vacuum

Vacuum mungkin sedikit terdengar asing terutama jika dikaitkan dengan masalah clamping system. Pasalnya vacuum hanya mengandalkan tekanan udara minus, sehingga material terhisap dan terpegang.

Vacuum biasanya dipakai untuk part-part yang lebar dan memiliki permukaan yang lebar dan halus (sheet metal), misalnya body mobil, rangka (frame) mobil dan sebagainya. Untuk operasionalnya, pemasangan part-part mobil biasanya sudah memakai automatic loader yaitu alat untuk memasang part secara otomatis.

3.5 Hidrolik

Hidrolik adalah ilmu pergerakan fluida, tidak terbatas hanya pada fluida air. Sistem hidrolik banyak memiliki keuntungan sebagai sumber kekuatan untuk banyak variasi pengoperasian.

3.5.1 Keuntungan Sistem Hidrolik 1. Ringan

2. Mudah dalam pemasangan

3. Sedikit perawatan. Sistem hidrolik hampir 100 % efisien, bukan berarti mengabaikan terjadinya gesekan fluida.

3.5.2 Komponen Sistem Hidrolik

1. Motor Hidrolik berfungsi untuk mengubah energi tekanan cair hidrolik menjadi energi mekanik.

2. Pompa Hidrolik umumnya digunakan untuk memindahkan sejumlah volume cairan yang digunakan agar suatu cairan tersebut memiliki bentuk energi.

3. Katup valve pada sistem dibedakan atas fungsi, desain dan cara kerja katup.

3.6 Solenoid Valve

Solenoid valve merupakan katup yang dikendalikan dengan arus listrik baik

AC maupun DC melalui kumparan/selenoid. Solenoid valve ini merupakan elemen

kontrol yang paling sering digunakan dalam sistem fluida. Seperti pada sistem

elemen kontrol otomatis. Gambar 3.6 memberikan penjelasan dari prinsip kerja

solenoidvalve :

Gambar 3.6 Carakerja solenoid valve

(Sumber : http://trikueni-desain-sistem.blogspot.co.id)

Solenoid valve akan bekerja bila kumparan/coil mendapatkan tegangan arus

listrik yang sesuai dengan tegangan kerja (kebanyakan tegangan kerja solenoid valve

adalah 100/200VAC dan kebanyakan tegangan kerja pada tegangan DC adalah

12/24VDC). Dan sebuah pin akan tertarik karena gaya magnet yang dihasilkan dari

kumparan selenoid tersebut. Pada saat pin tersebut ditarik naik maka fluida akan

mengalir dari ruang C menuju ke bagian D dengan cepat. Sehingga tekanan di ruang

C turun dan tekanan fluida yang masuk mengangkat diafragma. Sehingga katup

utama terbuka dan fluida mengalir langsung dari A ke F. Gambar 3.7 merupakan

Gambar 3.7 Solenoid valve (Sumber : http://www.seekvalve.com) 3.7 Mikrokontroler ATmega32

Mikrokontroler merupakan sebuah chip yang berfungsi sebagai pengontrolan rangkaian elektronika dan umumnya dapat menyimpan program didalamnya. Terdiri dari CPU (central Processing Unit), memori, I/O tertentu dan unit pendukung seperti Analog to Digital converter (ADC) yang sudah terintegrasi di dalamnya

Gambar 3.12 ATmega32 (Sumber : http://nagpur.all.biz) 3.7.1 Kelebihan yang Dimiliki ATmega32

1. Kinerja Tinggi, Low-Power AVR 8-bit Microcontroller

Seperti yang disebutkan Atmel dalam websitenya "The low-power Atmel 8-bit AVR RISC-based microcontroller” perangkat ATmega32 mampu memiliki throughput hingga 16 MIPS pada 16 MHz dan beroprasi pada tegangan antara 2.7 – 5.5 V.

2. Menggunakan Arsitektur RISC

Mikrokontroler AVR memiliki arsitektur Reduced Instruction Set Computing (RISC) atau "set instruksi Komputasi yang disederhanakan" 3. Daya Tahan Tinggi dan Segmen Memori Non-Volatile

Tidak hanya SPI, ATmega32 memiliki antarmuka JTAG yang memungkinkan pengguna dapat memprogram Flash, EEPROM, Fuse, dan Lock Bits.

5. Memiliki Fitur Perangkat

Mikrokontroler AVR memiliki fitur tambahan yang sangat membantu kita untuk melakukan penelitian yang lebih baik, seperti terdapat ADC, PWM dan Timer.

6. Memiliki Fitur Tambahan

Mikrokontroler ini memiliki fitur menarik yang patut dicoba seperti 5 mode Sleep, eksternal dan internal interupsi, dan kalibrasi RC Oscillator internal.

7. Memiliki 32 jalur Program I/O

ATmega32 mempunyai 32 jalur Program sehingga memungkinkan kita untuk mengontrol lebih banyak device/ perangkat, seperti Tombol/ switch, LED, buzzer dan LCD.

8. Memiliki operasi tegangan dari 2,7 Volt sampai 5,5 volt

ATmega32 memiliki operasi tegangan dari 2,7 Volt sampai 5,5 Volt. Ini sangat membantu kita untuk menghemat listrik. Kecepatan maksimal bisa mencapai 16 MHz (tanpa overclock).

9. Daya yang dibutuhkan ketika aktif hanya 1.1 mA

ketika mode power-down. Gambar 3.13 menggambarkan blok diagram AVR ATmega32.

Gambar 3.13 Blok diagram AVR ATmega32 (Sumber : http://ignatius.ilernig.me)

3.7.2 Konfigurasi pin Mikrokontroler AVR ATmega32

Gambar 3.14 Pin-pin ATmega32 (Sumber : http://techawarey.wordpress.com)

Gambar 3.14 menjelaskan fungsi-fungsi dari kaki-kaki pin ATmega32.Secara fungsional konfigurasi pin ATMega32 adalah sebagai berikut:

1. VCC merupakan tegangan sumber 2. GND (Ground) merupakan ground 3. Port A (PA7 – PA0)

Fungsi-fungsi khusus pin-pin port A dapat ditabelkan seperti yang tertera pada tabel 3.1.

Tabel 3.1 Fungsi khusus port A

Port Alternate Function mengandung internal pull-up resistor. Output buffer port B dapat mengalirkan arus sebesar 20 mA. Ketika port B digunakan sebagai input dan di pull-down secara external, port B akan mengalirkan arus jika internal pull-up resistor diaktifkan.

Pin-pin port B memiliki fungsi-fungsi khusus, diantaranya :

1. SCK port B, bit 7 merupakan Input pin clock untuk up/downloading memory.

2. MISO port B, bit 6 merupakan data untuk uploading memory

3. MOSI port B, bit 5 merupakan pin input data untuk downloading memory.

Tabel 3.2 Fungsi khusus port B

Port Alternate Function

PB7 SCK (SPI Bus Serial Clock)

PB6 MISO (SPI Bus Master Input/Slave Output) PB6 MOSI (SPI Bus Master Output/Slave Input) PB5 SS (SPI Slave Select Input)

PB3

AIN1 (Analog Comparator Negative Input) OCO (Timer/Counter0 Output Compare Match

Output)

PB2 AIN0 (Analog Comparator Positive Input) INT2 (External Interrupt 2 Input) PB1 T1 (Timer/Counter1 External Counter Input) PB0 T0 (Timer/Counter External Counter Input) XCK

(USART External Clock Input/Output)

5. Port C (PC7 – PC0)

Port C adalah 8-bit port I/O yang berfungsi bi-directional dan setiap pin memiliki internal pull-up resistor. Output buffer port C dapat mengalirkan arus sebesar 20 mA. Ketika port C digunakan sebagai input dan di pull-down secara langsung, maka port C akan mengeluarkan arus jika internal pull-up resistor diaktifkan. Fungsi-fungsi khusus pin-pin port C dapat ditabelkan seperti yang tertera pada tabel 3.3.

Tabel 3.3 Fungsi khusus port C

Port Alternate Function

PC7 TOSC2 (Timer Oscillator Pin 2) PC6 TOSC1 (Timer Oscillator Pin 1)

PC6 TD1 (JTAG Test Data In)

PC5 TD0 (JTAG Test Data Out)

PC3 TMS (JTAG Test Mode Select)

PC2 TCK (JTAG Test Clock)

6. Port D (PD7 – PD0)

Port D adalah 8-bitport I/O yang berfungsi bi-directional dan setiap pin memiliki internal pull-up resistor. Output buffer port D dapat mengalirkan arus sebesar 20 mA. Ketika port D digunakan sebagai input dan di pull-down secara langsung, maka port D akan mengeluarkan arus jika internal pull-up resistor diaktifkan. Fungsi-fungsi khusus pin-pin port D dapat ditabelkan seperti yang tertera pada tabel 3.4.

Tabel 3.4 Fungsi khusus port D

Port Alternate Function

PD7 OC2 (Timer / Counter2 Output Compare Match Output)

PD6 ICP1 (Timer/Counter1 Input Capture Pin) PD6 OCIB (Timer/Counter1 Output Compare B Match

Output)

PD5 TD0 (JTAG Test Data Out)

PD3 INT1 (External Interrupt 1 Input) PD2 INT0 (External Interrupt 0 Input)

PD1 TXD (USART Output Pin)

PD0 RXD (USART Input Pin)

3.8 Push Button Switch (Saklar Tombol Tekan)

Push button switch (saklar tombol tekan) adalah perangkat/saklar sederhana

yang berfungsi untuk menghubungkan atau memutuskan aliran arus listrik dengan

sistem kerja tekan unlock (tidak mengunci). Sistem kerja unlock disini berarti saklar

akan bekerja sebagai device penghubung atau pemutus aliran arus listrik saat tombol

ditekan, dan saat tombol tidak ditekan (dilepas), maka saklar akan kembali pada

Gambar 3.15 Push button switch (Sumber : http:// www.skycraftsurplus.com)

Sebagai device penghubung atau pemutus, push button switch hanya memiliki

2 kondisi, yaitu On dan Off (1 dan 0). Istilah On dan Off ini menjadi sangat penting

karena semua perangkat listrik yang memerlukan sumber energi listrik pasti

membutuhkan kondisi On dan Off.

Karena sistem kerjanya yang unlock dan langsung berhubungan dengan

operator, push button switch menjadi device paling utama yang biasa digunakan

untuk memulai dan mengakhiri kerja mesin di industri. Secanggih apapun sebuah

mesin bisa dipastikan sistem kerjanya tidak terlepas dari keberadaan sebuah saklar

seperti push button switch atau perangkat lain yang sejenis yang bekerja mengatur

pengkondisian On dan Off. Gambar 3.15 merupakan perinsip kerja dari tombol

Gambar 3.16 Prinsipkerja push button switch (Sumber : http:// soulful89.worpress.com)

Berdasarkan fungsi kerjanya yang menghubungkan dan memutuskan, push

button switch terbagi atas beberapa tipe, yakni :

1. NO (Normally Open), merupakan kontak terminal dimana kondisi

normalnya terbuka (aliran arus listrik tidak mengalir). Dan ketika tombol

saklar ditekan, kontak yang NO ini akan menjadi menutup (Close) dan

mengalirkan atau menghubungkan arus listrik. Kontak NO digunakan

sebagai penghubung atau menyalakan circuit system (Push Button ON).

2. NC (Normally Close), merupakan kontak terminal dimana kondisi

normalnya tertutup (mengalirkan arus litrik). Dan ketika tombol saklar

push button ditekan, kontak NC ini akan menjadi membuka (Open),

sehingga memutus aliran arus listrik. Kontak NC digunakan sebagai

pemutus atau mematikan circuit system (Push Button Off).

3. NO dan NC, tipe ini memiliki empat buah terminal dimana sepasang

terminalnya merupakan NO dan sepasang lagi merupakan NC. Dan

ketika tombol push button ditekan maka kontak akan NC dan yang

BAB IV

HASIL DAN PEMBAHASAN

Pada Bab ini akan dilakukan hasil dan pembahasan dari tugas kerja praktik yang dilakukan pada PT. INKA.

4.1 Metode Penelitian

Gambar 4.1 Metode atau Alur penelitian

Gambar 4.1 merupakan proses yang dilakukan dalam pengumpulan data untuk menetukan solusi proses clamping system.

4.1.1 Studi Literatur

Studi literatur dilakukan sebelum dan sesudah penelitian dengan mencari dan membaca buku, jurnal, dan data-data dari internet yang

Studi Literatur

Pengumpulan Data

Evaluasi Proses Produksi Bogie

Menentukan Solusi Alternatif Lain Pada Proses Clamping

berkaitan dengan topik penelitian. Selain itu penulis mendapatkan beberapa literatur yang diberikan oleh PT. INKA Madiun, Jawa Timur yang membantu dalam proses penelitian ini.

4.1.2 Pengumpulan Data

Pengumpulan data diperoleh dari hasil pengamatan proses pengerjaan bogie dilakukan.

4.1.3 Evaluasi Proses Produksi Bogie

Evaluasi proses produksi dilakukan dengan mengamati proses fixture clamp yang digunakan dan koefisiensi waktu yang dibutuhkan dalam sekali pembuatan side frame bogie.

4.1.4 Menentukan Solusi Alternatif Lain Pada Proses Clamping Pengelasan Side Frame Bogie

Penentuan solusi alternatif lain dari proses pengelasan side frame bogie agar dapat mempermudah proses pengerjaan.

4.2 Clamping System Side Frame Bogie

a. Jig merupakan pengarah alat yang digunakan pada sistem clamping dengan konstan pada proses pengelasan side framebogie sehingga tidak terjadi pergeseran saat peroses pengelasan.

b. Fixture digunakan untuk menjaga kestabilan posisi side frame bogie pada proses pengelasan.

Dalam teknik pengelasan side frame bogie ditemui masalah-masalah general yang berdampak pada produk seperti halnya deformasi, visual, treatment dan beberapa masalah lainnya.

Kesalahan dalam mendesain fixture dapat berakibat sangat fatal karena setelah desain telah direalisasikan, repair untuk fisik fixture jauh lebih sulit dari pada repair desain itu sendiri.

4.2.1 Faktor Deformasi

Deformasi adalah efek yang ditimbulkan dari proses. Yaitu perubahan bentuk material karena perubahan temperatur yang sangat ekstrim yang dialami oleh material. Sebenarnya dengan menggunakan fixture saja sudah merupakan salah satu cara untuk meminimalkan deformasi welding.

4.2.2 Variasi Part

Yang dimaksud dengan variasi part adalah perbedaan dimensi part yang diproses terkait dengan proses pengelasan side frame bogie.

4.2.3 Penentuan Flow Process

aliran atau urutan prosesdari single part menjadi satu produk. Beberapa poin yang perlu diperhatikan antara lain :

a. Tuntutan desain

Desain side frame menuntut konsentrisitas pada proses clamping harus safe/aman.

b. Banyaknya part yang akan diproses

Poin ini menentukan jumlah proses yang dibutuhkan c. Lokasi sambungan las

Hal ini dapat berpengaruh jika posisi yang akan dilas berkebalikan, sehingga harus membuat fixture tambahan hanya untuk melakukan las balik. Walaupun sebenarnya produk tersebut sudah bisa ter-assy dengan baik hanya dengan 1 fixture saja.

d. Cost/biaya

Beberapa poin yang mempengaruhi cost dan biaya dalam pembuatan flow proses:

1. Jumlah proses = jumlah fixture 2. Dimensi fixture = kebutuhan material 3. Sesuai tuntutan desain = jumlah reject/repair 4. Tingkat kesulitan = machining cost/time 4.3 Gambaran Umum Alat Clamp

Gambar 4.2 Sketsa alat clamping system

Gambar 4.2 menerangkan sketsa alat yang merupakan gambaran atau desain daria alat clamping system side frame bogie.

4.4 Cara Kerja Alat Clamp

Pada alat clamping ini menggunakan prinsip otomatis. Sistem clamping menggunakan penggerak hidrolik. Clamping dijalankan pada saat plat-plat untuk perakitan side frame bogie telah diatur dengan baik. Tahapan proses yang dilakukan sebagai berikut:

1. Menyatukan part side frame bogie yang ingin dilas. Gambar 4.3 merupakan bentuk dari part side frame dan Gambar 4.4 merupakan bentuk dari side frame bogie

3. silinder

Gambar 4.3 part bagian atas dan bawah side framebogie

Gambar 4.4 Bentuk side framebogie 2. Meletakkan part yang telah disatukan pada fixture.

Gambar 4.5 clampingsystemside frame bogie

4. Penekanan tombol stop untuk membuka clamping setelah proses pengelasan selesai.

4.5 Diagram Alur (Flow Chart)

Gambar 4.6 Diagram alur alat clamping side frame

Berikut adalah beberapa penjelasan mengenai flow chart pada Gambar 4.6 untuk alur jalannya clamping systemside frame bogie.

1. Ketika start, penekanan tombol push button switch, maka silinder alat clamping akan bekerja.

3. Silinder pada clamping akan berhenti bekerja, jika proses pengelasan telah selesai dilakukan dan penekanan tombol stop, untuk membuka clamping.

4.6 Kerja Minimum Sistem Pada Alat Clamping System Side Frame Bogie Pemograman ATmega32 diturunkan dari diagram alir (flow chart) diatas. Program adalah bentuk akhir dari instruksi-instruksi yang dimaksudkan untuk menjalankan ATmega32.

Gambar 4.7 Bentuk rangkaian ATmega32

Pada Gambar 4.7 diatas merupakan rangkaian dari minimum sistem. Minimum sistem merupakan sebuah rangkaian sederhana dari mikrokontroler ATmega32 yang bertujuan agar IC mikrokontroler ATmega32 dapat beroperasi dan di program. Daya atau tegangan yang dibutuhkan untuk mengoprasikan minimum sistem adalah 5 Volt sehingga dibutuhkan power supply sebagai penurun tegangan, karena tegangan yang ada pada perusahaan adalah ±300 Volt.

Minimum sistem memiliki fungsi sebagai pengendali alat clamping system side frame bogie, dimana aktuator-aktuator tersebut bekerja secara otomatis pada proses pengelasan side frame bogie kereta penumpang Bangladesh. Pin ATmega yang digunakan adalah pin PC0 sebagai inputan atau masukan dari proses penekanan tombol push button, sedangkan pada output menggunakan pin PB0 yang berfungsi untuk menggerakkan silinder untuk mencekam frame bogie, dimana menggunakan indikator LED sebagai penanda proses telah berjalan.

4.7 Kerja Silinder Pada Alat Clamping System Side Frame Bogie

Silinder hidrolik memiliki fungsi sebagai pengganti clamp-clamp yang menggunakan perinsip kerja manual menjadi otomatis. Dengan kata lain silinder hidrolik bekerja sebagai penggerak clamping system pada peroses perakitan side frame bogie saat proses pengelasan. Pada Gambar 4.8 menerangkan cara kerja dari silinder hidrolik sebagaipengganti tenaga manusia dlam pemasangan clamp.

4.8 Konversi Dari Flow Chart Menjadi Program pada ATmega32

Pada Sub Bab ini, akan melakukan pembahasan mengenai program ATmega32 yang diturunkan dari diagram alir (flow chart) diatas. Program adalah bentuk akhir dari instruksi-instruksi yang dimaksudkan untuk menjalankan proses clamp side frame bogie.

BAB V PENUTUP

Pada bab ini akan dilakukan pembahasan mengenai kesimpulan dan saran dari perancangan clamping system side frame bogie pada PT. INKA (Persero) Madiun.

5.1 Kesimpulan

Kesimpulan yang diperoleh selama melakukan kerja praktik pada ruang lingkup PT. INK (Persero) Madiun adalah :

1. Sistem clamp semi otomatis telah menggantikan proses clamp manual pada proses pengelasan side frame bogie sehingga proses clamp tidak dipasang secara satu-persatu.

2. Agar menjaga side frame bogi tetap pada kondisi yang diinginkan, digunakan tekanan dari silinder hidrolik untuk melakukan proses clamp.

5.2 Saran

1. Diharapkan, untuk tahapan selanjutnya dapat dilakukan pengaplikasian dari alat clamping system ini.

2. Diharapkan proses clamp dapa dilakukan pada seluruh proses pembuatan bogie.

DAFTAR PUSTAKA

Anas. 2015. Mikrokontroler Atmega32.

http://www.anasfalahuddin.tk/2015/01/mikrokontroler-atmega32.html.

(Diakses tanggal 23 januari 2016).

Andi. 2013. Mengulas PT INKA (Industri Kereta Api Indonesia).

http://andishahreza.blogspot.co.id/2013/10/mengulas-pt-inka-industri-kereta-api.html. (Diakses tanggal 20 januari 2016).

BUMN. Latar Belakang dan Sejarah Perusahaan.

http://bumn.go.id/inka/halaman/41/tentang-perusahaan.html. (Diakses

tanggal 20 januari 2016).

Rachmad Santoso. (2016). Optimasi Proses Produksi Pipa Sebagai Penguat Pada

Stop Bracket Bogie MD52B Kereta Bangladesh

Suprianto. 2015. Pengertian Prinsip Kerja Solenoid Valve.

http://blog.unnes.ac.id/antosupri/pengertian-dan-prinsip-kerja-solenoid-valve/. (diakses tanggal 23 januari 2016).

Suprianto. Pengertian push button switch (saklar tombol tekan).

http://blog.unnes.ac.id/antosupri/pengertian-push-button-switch-saklar-tombol-tekan/. (Diakses tanggal 20 januari 2016).

Welding Fixtur. Macam-macam Clamping yang Digunakan Dalam Wealding

Fixture.