PEMBUATAN MODEL POROS RODA DEPAN VESPA

PADA MESIN BUBUT CNC EMCOTURN 242

MENGGUNAKAN SOFTWARE AUTOCAD 2004

DAN PROGRAM SIMULASI MASTERCAM X

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

KURNIAWAN NIM. 080421022

PROGRAM PENDIDIKAN SARJANA EKSTENSI

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Allah SWT atas rahmat dan

hidayah-Nya, sehingga skripsi ini dapat diselesaikan tepat pada waktunya.

Penelitian yang berjudul “Pembuatan Model Poros Roda Depan Vespa pada

Mesin Bubut CNC EMCOTURN 242 Menggunakan Software AutoCAD 2004

dan Program Simulasi Mastercam X” ini dimaksudkan sebagai salah satu syarat

untuk menyelesaikan pendidikan sarjana pada Program Pendidikan Sarjana

Ekstensi Departemen Teknik Mesin Fakultas Teknik, Universitas Sumatera Utara.

Selama penulisan laporan ini, penulis banyak mendapat bimbingan dan bantuan

dari banyak pihak. Oleh karena itu dalam kesempatan ini penulis ingin

menyampaikan ucapan terima kasih kepada :

1. H. Legimin, kakek dan sekaligus guru juga nenek Umi Kalsum, yang telah

mengajarkan ilmu, menyampaikan pengetahuan, wawasan, nasihat

terutama do’a yang tidak bisa dinilai materi yang telah memberi kekuatan,

kesabaran, ketekunan dan kesyukuran bagi penulis sehingga mampu untuk

menyelesaikan pendidikannya.

2. Kedua orang tua, ayahanda Mahmud Priza S dan ibunda Fauziah Arif

Syahbana yang telah banyak memberikan perhatian, doa, nasehat dan

dukungan baik moril maupun materil, juga buat adinda Dahlia, dan

kakanda Maini, SPd dan terutama adinda Sofian Hairi, SPd yang telah

menyumbangkan tenaganya demi kelanjutan pendidikan penulis.

3. Bapak Ir. Syahrul Abda, MSc selaku dosen pembimbing yang telah banyak

membantu menyumbang pikiran dan meluangkan waktunya dalam

memberikan bimbingan dalam menyelesaikan tugas skripsi ini.

4. Bapak Dr.Ing-Ir.Ikhwansyah Isranuri selaku Ketua Departemen Teknik

Mesin Universitas Sumatera Utara.

5. Bapak Ir. M. Syahril Gultom, MT selaku Sekretaris Departemen Teknik

Mesin Universitas Sumatera Utara.

6. Seluruh dosen, staf pengajar dan pegawai di Jurusan Teknik Mesin

7. Bapak Armansyah, ST selaku kepala laboratorium CNC Politeknik Negeri

Medan, yang telah memberi ijin kepada penulis untuk melaksanakan

penelitian di laboratorium tersebut.

8. Bapak M. Agus Zainuri selaku instruktur yang telah memberi banyak

saran dan bimbingan yang sangat bermanfaat bagi penulis maupun demi

kesempurnaan penelitian tersebut.

9. Seluruh rekan mahasiswa Teknik Mesin Ekstensi ‘08, terutama Ariman

yang memberikan bantuan, dukungan dan motivasi, M Sajali Lelek, Alfian

Kai. Seluruh anak kos sipirok on 7 terutama Defri, Vika Anak Muda,

Ricky Kiteng.

Penulis menyadari sepenuhnya bahwa skripsi ini masih jauh dari

sempurna, dikarenakan keterbatasan pengetahuan, pengalaman dan referensi.

Untuk itu diperlukan saran dan kritik yang sifatnya membangun untuk

kesempurnaan skripsi ini. Semoga skripsi ini bermanfaat dan berguna bagi semua

pihak.

Medan, April 2011

Penulis,

Kurniawan

Abstrak

Penelitian ini bertujuan membuat produk berupa model poros roda depan

vespa menggunakan mesin bubut CNC ET 242. Perangkat lunak AutoCAD 2004

digunakan untuk pembuatan gambar teknik model poros roda depan vespa dan

perangkat lunak Mastercam X telah pula digunakan untuk perencanaan proses

pemesinannya. Hasil perencanaan dengan perangkat lunak AutoCAD 2004

diperoleh gambar teknik model poros roda depan vespa kemudian ditransfer ke

perangkat lunak Mastercam X. Pada Mastercam X ini dilakukan perencanaan

proses pemesinan melalui pembuatan lintasan pahat hingga diperoleh simulasi

proses pembubutan berupa proses roughing, finishing, threading, grooving dan

cutting-off terhadap benda kerja.

Berdasarkan lintasan pahat ini post processing diperintahkan untuk

melahirkan program kode G. Kemudian program kode G tersebut terlebih dahulu

dikonversi secara manual kemudian ditransfer ke sistem kendali mesin bubut

CNC ET 242 seterusnya dieksekusi bagi pembuatan produk nyata model poros

roda depan vespa. Kesimpulan yang diperoleh bahwa produk model poros roda

depan vespa dapat dibuat pada mesin bubut CNC ET 242 dengan bantuan

perangkat lunak AutoCAD 2004 dalam merencanakan gambar model dan

perangkat lunak Mastercam X untuk pensimulasian proses pemesinan dan

pelahiran kode G.

Kata kunci: Mesin bubut CNC ET 242, AutoCAD 2004, Mastercam X, Kode G,

Abstract

This research aims to make product in the form of vespa front axle model

using CNC lathe ET 242. AutoCAD 2004 software is used for making of

engineering drawings of vespa front axle model and Mastercam X software has

also been used for the machining process planning. The result of design using

AutoCAD 2004 software is obtained the technical drawing of vespa front axle

model then transferred to the software Mastercam X. In Mastercam X is done

through the machining process planning by creating toolpath to achieve the

simulation process of turning such as roughing, finishing, threading, grooving and

cutting-off to the workpiece.

Based on the toolpath, post-processing tool was ordered to generate the G

code program. Then the G code program is first converted manually and then

transferred to a ET 242 CNC lathe control system onwards are executed for the

manufacturing of concrete products vespa front axle model. The conclusion is

obtained that the product of vespa front axle model can be made on CNC lathe ET

242 with the aid of AutoCAD 2004 software to design the model drawing and

Mastercam X software for machining processes simulation and generating G

code.

Keywords: ET 242 CNC Lathe, AutoCAD 2004, Mastercam X, G Code, Axle of

DAFTAR ISI

Halaman

HALAMAN JUDUL ... i

LEMBARAN PENGESAHAN DARI PEMBIMBING ... ii

LEMBARAN PERSETUJUAN DARI PEMBANDING ... iii

SPESIFIKASI TUGAS ... iv

LEMBARAN EVALUASI SEMINAR SKRIPSI... v

KATA PENGANTAR ... vi

ABSTRAK ... viii

DAFTAR ISI ... x

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xiv

DAFTAR NOTASI... xvii

DAFTAR LAMPIRAN ... xviii

BAB 1 PENDAHULUAN ... 1

1.6 Metodologi Penelitian ... 4

1.7 Sistematika Penulisan ... 6

BAB 2 TINJAUAN PUSTAKA ... 7

2.1 Operasi Pembubutan ... 7

2.2 Mesin Bubut CNC ET 242 ... 10

2.2.1 Pengertian Mesin CNC ... 10

2.2.2 Prinsip Kerja Mesin Bubut CNC ET 242... 12

2.2.3 Bagian-bagian Utama Mesin Bubut CNC ET 242 ... 13

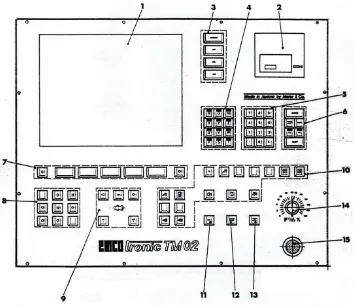

2.2.3.1 Sistem Pengendali... 13

2.2.3.2 Bagian Mekanik ... 15

2.2.4 Pengoperasian Mesin Bubut CNC ET 242 ... 17

2.2.5 Sistem Pemrograman Mesin Bubut CNC ET 242 ... 23

2.2.5.1 Struktur Program Emcotronic TM 02 ... 25

2.2.5.2 Uraian Tentang Alamat (Address) ... 27

2.2.5.3 Ketentuan Urutan Kata-kata pada Emcotronic TM 02 ... 32

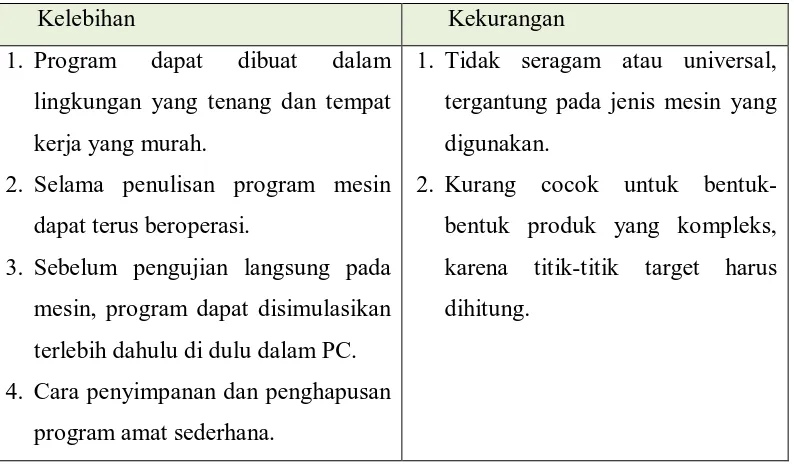

2.2.6 Metode Pemrograman Mesin CNC ... 33

2.2.6.1 Pemrograman Manual ... 33

2.2.6.3 Pemrograman Eksternal ... 35

2.2.6.4 Pemrograman dengan Bantuan Komputer Eksternal ... 36

2.2.7 Standar Kode Pemrograman ... 37

2.2.7.1 Standar DIN 66025... 38

2.2.7.2 Standar ISO 6983 ... 41

2.3 AutoCAD 2004 ... 44

2.4 Mastercam X ... 45

BAB 3 METODE PENELITIAN ... 47

3.1 Tempat dan Waktu Penelitian ... 47

3.2 Bahan dan Peralatan ... 47

3.2.1 Material Benda Kerja ... 47

3.2.2 Pahat Potong ... 48

3.2.3 Mesin Bubut CNC ET 242 ... 50

3.2.4 Jangka Sorong ... 51

3.2.5 Software AutoCAD 2004 ... 51

3.2.6 Software Mastercam X ... 51

3.3 Rancangan Kegiatan ... 52

3.3.1 Persiapan Penelitian ... 52

3.3.2 Pelaksanaan Penelitian ... 52

3.3.3 Evaluasi Hasil Penelitian ... 52

BAB 4 HASIL DAN PEMBAHASAN... 53

4.1 Pembuatan Desain Benda Kerja dengan AutoCAD 2004 ... 53

4.1.1 Mengaktifkan Program AutoCAD 2004 ... 53

4.1.2 Pembuatan Gambar Desain Benda Kerja ... 54

4.1.3 Menyimpan Desain Benda Kerja ... 56

4.2 Perencanaan Proses Pembubutan pada Mastercam X ... 57

4.2.1 Mengaktifkan Program Mastercam X ... 57

4.2.2 Mentransfer Gambar dari AutoCAD 2004 ke Mastercam X... 58

4.2.3 Setup Material Benda Kerja... 60

4.2.3.1 Membuat Garis Bantu ... 60

4.2.3.2 Menentukan Kondisi Pencekaman Material Benda Kerja ... 61

4.2.4 Membuat Toolpath ... 64

4.2.4.1 Membuat Lathe Rough Toolpath ... 64

4.2.4.1 Membuat Lathe Finish Toolpath ... 67

4.2.4.1 Membuat Lathe Thread Toolpath ... 69

4.2.4.1 Membuat Lathe Groove Toolpath ... 72

4.2.4.1 Membuat Lathe Cutoff Toolpath ... 77

4.2.5 Membuat Simulasi Proses Pembubutan ... 79

4.2.6 Post Processing ... 83

4.3 Transfer Program dari Mastercam X ke Mesin Bubut CNC ET 242 ... 94

4.4 Uji Jalan Program Tanpa Gerakan Eretan (Dry Run) ... 97

4.5 Eksekusi Program ... 99

4.5.2 Stock Setup... 101

4.5.3 Eksekusi Program dan Pembuatan Benda Kerja ... 102

4.5.4 Sinkronisasi Antara Simulasi dengan Kerja Mesin CNC ... 104

4.6 Pembahasan ... 104

BAB 5 KESIMPULAN DAN SARAN... 107

5.1 Kesimpulan ... 107

5.2 Saran ... 108

DAFTAR PUSTAKA ... 109

DAFTAR TABEL

No. Judul Halaman

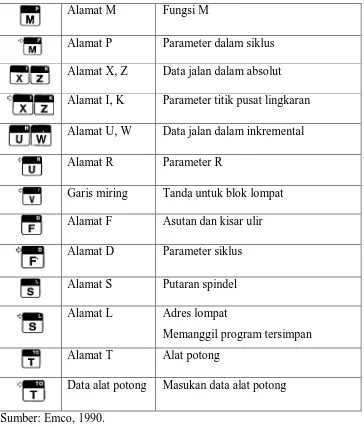

2.1 Tombol alamat dan fungsinya ... 17

2.2 Tombol mode dan fungsinya... 18

2.3 Tombol fungsi dan fungsinya ... 19

2.4 Tombol pengendali dan fungsinya ... 22

2.5 Struktur dan status mula fungsi G pengendali ET 242 ... 28

2.6 Struktur dan status mula fungsi M pengendali ET 242 ... 30

2.7 Kelebihan dan kekurangan metode pemrograman manual ... 34

2.8 Kelebihan dan kekurangan metode pemrograman eksternal ... 35

2.9 Kelebihan dan kekurangan metode pemrograman dengan bantuan komputer eksternal ... 36

2.10 Standar DIN 66025 untuk huruf alamat (address) ... 38

2.11 Standar DIN 66025 untuk fungsi G ... 39

2.12 Standar DIN 66025 untuk fungsi M ... 40

2.13 Standar ISO 6983 untuk huruf alamat (address) ... 41

2.14 Standar ISO 6983 untuk fungsi G ... 42

2.15 Standar ISO 6983 untuk fungsi M ... 43

3.1 Tempat dan waktu pelaksanaan penelitian ... 47

3.2 Komposisi kimia Aluminium 2007 ... 48

3.3 Sifat mekanis Aluminium 2007 ... 48

3.4 Komposisi kimia dan sifat mekanis pahat karbida ... 49

DAFTAR GAMBAR

No. Judul Halaman

1.1 Alur metode penelitian ... 5

2.1 Skematis proses pembubutan ... 8

2.2 Tatanama pahat kanan ... 8

2.3 Proses bubut ... 9

2.4 Mesin bubut CNC ET 242 ... 12

2.5 Sumbu-sumbu mesin bubut CNC ET 242 ... 12

2.6 Bagan panel pengendali mesin bubut CNC ET 242 ... 13

2.7 Pahat roughing, finishing, grooving dan threading yang digunakan pada mesin bubut CNC ET 242 ... 16

2.8 Struktur program pada sebuah blok ... 27

2.9 Tampilan AutoCAD 2004 ... 44

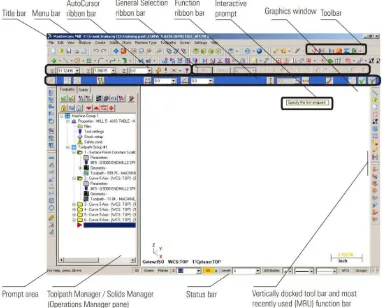

2.10 Tampilan dan elemen interface Mastercam X ... 46

3.1 Bahan benda kerja ... 48

3.2 Geometri bahan benda kerja ... 48

3.3 Geometri pahat roughing ... 48

3.4 Geometri pahat finishing ... 49

3.5 Geometri pahat grooving ... 49

3.6 Geometri pahat threading ... 49

3.7 Jangka sorong ... 50

4.1 Cara mengaktifkan program AutoCAD 2004 ... 53

4.2 Tampilan program AutoCAD 2004 ... 54

4.3 Hasil langkah 1 ... 55

4.4 Garis dan titik pada pembuatan fillet dan mirror ... 55

4.5 Hasil langkah 2 ... 56

4.6 Menyimpan file gambar AutoCAD 2004 ... 57

4.7 Cara mengaktifkan program Mastercam X ... 58

4.8 Tampilan program Mastercam X ... 58

4.9 Membuka file gambar AutoCAD 2004 di Mastercam X ... 59

4.11 Garis bantu untuk lathe cutoff toolpath ... 61

4.12 Mengatur stock setup ... 61

4.13 Menentukan dimensi stock ... 62

4.14 Menentukan dimensi chuck... 62

4.15 Mengatur dimensi tailstock ... 63

4.16 Stock yang telah di-setup ... 63

4.17 Memilih garis yang akan dibuat menjadi lathe rough toolpath ... 64

4.18 Mengatur (a) lathe rough toolpath parameters (b) tool change point ... 65

4.19 Mengatur rough parameter ... 65

4.20 Lathe rough toolpath ... 66

4.21 Tombol toggle toolpath display ... 66

4.22 Toolpath yang telah disembunyikan dari stock ... 67

4.23 Memilih garis yang akan dibuat menjadi lathe finish toolpath ... 67

4.24 Mengatur lathe finish toolpath parameters ... 68

4.25 Mengatur finish parameters ... 68

4.26 Parameter finish lead out ... 69

4.27 Lathe finish toolpath ... 69

4.28 Mengatur parameter bentuk ulir ... 70

4.29 Memilih jenis ulir ... 70

4.30 Mengatur parameter pemotongan ulir ... 71

4.31 Mengatur tool change point dan memilih tool ... 71

4.32 Lathe thread toolpath ... 72

4.33 Menentukan jenis titik pengaluran ... 72

4.34 Memilih titik-titik untuk pembuatan alur ... 73

4.35 Mengatur parameter groove rough ... 73

4.36 Mengatur parameter groove finish ... 74

4.37 Menentukan grooving tool ... 74

4.38 Merubah ukuran insert untuk pengaluran ... 75

4.39 Konfirmasi perubahan ukuran insert ... 75

4.40 Menentukan lathe groove toolpath parameters ... 76

4.42 Titik batas pemotongan... 77

4.43 Menentukan lathe cutoff toolpath parameters ... 78

4.44 Mengatur (a) parameter cutoff dan (b) parameter chamfer ... 78

4.45 Lathe cutoff toopath ... 79

4.46 Keseluruhan lathe toolpath ... 79

4.47 Toolpath manager ... 80

4.48 Kotak dialog verify ... 80

4.49 Kondisi stock sebelum disimulasikan ... 81

4.50 Kondisi stock setelah proses roughing ... 81

4.51 Kondisi stock setelah proses finishing ... 81

4.52 Kondisi stock setelah proses threading ... 82

4.53 Kondisi stock setelah proses grooving... 82

4.54 Kondisi stock setelah proses cutting off ... 82

4.55 Toolpath manager dan kotak dialog post processing ... 83

4.56 Kotak dialog Save As kode NC ... 84

4.57 Tampilan program kode G pada Mastercam X Editor ... 84

4.58 Harga kompensasi alat potong dalam X dan Z ... 100

4.59 Tool setting ... 101

4.60 Proses pembubutan benda kerja ... 103

4.61 Hasil pembuatan benda kerja ... 103

DAFTAR NOTASI

Simbol Arti Satuan

a kedalaman potong mm

A penampang geram sebelum terpotong mm

b lebar pemotongan mm

d diameter poros mm

d diameter rata-rata mm

dm diameter akhir mm

do diameter awal mm

do diameter luar poros mm

f gerak makan mm/rev

h tebal geram sebelum terpotong mm

kr sudut potong utama 0

lt panjang pemesinan mm

n putaran rpm

r jari jari poros mm

rє radius pojok mm

tc waktu pemotongan min

V kecepatan potong m/min

Vf kecepatan makan m/min

Z laju pembuangan geram cm3/min

γ sudut geram 0

DAFTAR LAMPIRAN

No. Judul Halaman

1 Dokumentasi Penelitian ... 110

2 Data Teknis Software TM 02 ... 112

3 Alamat dan Dimensi Masukannya ... 113

4 Parameter P dalam Program ... 114

5 Parameter D dalam Program ... 115

6 Pengembangan Perangkat Lunak Emcotronic TM 02 DC 5.10 ... 116

7 Petunjuk Pemrograman Gerak Cepat G00 ... 118

8 Petunjuk Pemrograman Interpolasi Garis Lurus G01 ... 119

9 Petunjuk Pemrograman Penguliran dengan Blok Tunggal G33 ... 120

10 Petunjuk Pemrograman Siklus Pembubutan Memanjang G84 ... 121

11 Petunjuk Pemrograman Siklus Pengaluran Memanjang G86 ... 122

12 Cara Pembacaan untuk Mencari Kecepatan Putaran ... 124

13 Cara Pembacaan untuk Mencari Kecepatan Asutan ... 125

14 Cara Pembacaan untuk Mencari Kecepatan Potong Terhadap Kecepatan Asutan dengan Diameter Benda Kerja yang Diketahui ... 126

15 Stuktur Program Kode G Pembuatan Benda Kerja ... 127

Abstrak

Penelitian ini bertujuan membuat produk berupa model poros roda depan

vespa menggunakan mesin bubut CNC ET 242. Perangkat lunak AutoCAD 2004

digunakan untuk pembuatan gambar teknik model poros roda depan vespa dan

perangkat lunak Mastercam X telah pula digunakan untuk perencanaan proses

pemesinannya. Hasil perencanaan dengan perangkat lunak AutoCAD 2004

diperoleh gambar teknik model poros roda depan vespa kemudian ditransfer ke

perangkat lunak Mastercam X. Pada Mastercam X ini dilakukan perencanaan

proses pemesinan melalui pembuatan lintasan pahat hingga diperoleh simulasi

proses pembubutan berupa proses roughing, finishing, threading, grooving dan

cutting-off terhadap benda kerja.

Berdasarkan lintasan pahat ini post processing diperintahkan untuk

melahirkan program kode G. Kemudian program kode G tersebut terlebih dahulu

dikonversi secara manual kemudian ditransfer ke sistem kendali mesin bubut

CNC ET 242 seterusnya dieksekusi bagi pembuatan produk nyata model poros

roda depan vespa. Kesimpulan yang diperoleh bahwa produk model poros roda

depan vespa dapat dibuat pada mesin bubut CNC ET 242 dengan bantuan

perangkat lunak AutoCAD 2004 dalam merencanakan gambar model dan

perangkat lunak Mastercam X untuk pensimulasian proses pemesinan dan

pelahiran kode G.

Kata kunci: Mesin bubut CNC ET 242, AutoCAD 2004, Mastercam X, Kode G,

Abstract

This research aims to make product in the form of vespa front axle model

using CNC lathe ET 242. AutoCAD 2004 software is used for making of

engineering drawings of vespa front axle model and Mastercam X software has

also been used for the machining process planning. The result of design using

AutoCAD 2004 software is obtained the technical drawing of vespa front axle

model then transferred to the software Mastercam X. In Mastercam X is done

through the machining process planning by creating toolpath to achieve the

simulation process of turning such as roughing, finishing, threading, grooving and

cutting-off to the workpiece.

Based on the toolpath, post-processing tool was ordered to generate the G

code program. Then the G code program is first converted manually and then

transferred to a ET 242 CNC lathe control system onwards are executed for the

manufacturing of concrete products vespa front axle model. The conclusion is

obtained that the product of vespa front axle model can be made on CNC lathe ET

242 with the aid of AutoCAD 2004 software to design the model drawing and

Mastercam X software for machining processes simulation and generating G

code.

Keywords: ET 242 CNC Lathe, AutoCAD 2004, Mastercam X, G Code, Axle of

BAB 1 PENDAHULUAN

1.1 LATAR BELAKANG

Dewasa ini ilmu pengetahuan dan teknologi telah berkembang dengan

pesat. Kemajuan ini juga merambah dunia industri manufaktur. Sebagai contoh

dari kemajuan tersebut, mesin produksi atau mesin perkakas sudah banyak

menggunakan teknologi tinggi seperti mesin bor dan mesin gergaji.

Kemajuan di bidang teknologi pengolahan data dan informasi yang sangat

pesat salah satunya adalah komputer. Hal tersebut dapat dilihat dari penggunaan

komputer ke dalam mesin-mesin perkakas seperti mesin freis, mesin bubut, mesin

gerinda dan mesin lainnya. Hasil dari penggabungan teknologi komputer dan

teknologi mekanik ini sering disebut dengan mesin CNC (Computer Numerical

Control).

Salah satu contoh mesin CNC yang sekarang ini mudah ditemukan dan

sering digunakan adalah mesin bubut CNC. Mesin bubut CNC adalah mesin bubut

yang dikendalikan oleh sistem kontrol yang disebut dengan kontrol numerik

terkomputerisai (CNC). Mesin bubut digunakan untuk memotong logam yang

berbentuk silindris. Benda kerja yang biasa dibuat pada mesin bubut CNC adalah

poros bertingkat biasa maupun yang memiliki alur atau ulir, misalnya poros roda

depan vespa.

Adapun beberapa keuntungan penggunaan mesin perkakas CNC yaitu:

produktivitas tinggi, ketelitian pengerjaan tinggi, kualitas produk yang seragam

dan dapat digabung dengan perangkat lunak tambahan misalnya software

CAD/CAM sehingga pemakaian mesin CNC akan lebih efektif, waktu produksi

lebih singkat, kapasitas produksi lebih tinggi, biaya pembuatan produk lebih

rendah.

Dalam hal ini, fungsi komputer pada sistem kontrol ditekankan pada

perangkat lunak (software). Aplikasi perangkat lunak (software) sebagai bagian

dari sistem kontrol pada mesin yang banyak digunakan saat ini adalah software

dengan sistem CAD/CAM. Software ini memiliki dua bagian utama yaitu desain

Aided Manufacturing). Desain gambar CAD berisikan tentang gambar produk yang meliputi ukuran dan bentuk geometri sedangkan desain gambar CAM adalah

berupa desain tentang proses pemakanan, toolpath, setup mesin dan hal-hal

lainnya yang berkaitan dengan proses atau cara agar dihasilkan produk yang

sesuai dengan yang digambar pada proses CAD.

Dengan digabungnya mesin CNC dengan CAD/CAM akan lebih efektif,

karena dengan adanya mesin CAD/CAM, operator hanya perlu menggambar

benda kerja kemudian hasilnya disimpan dalam komputer atau disket. Setelah

gambar benda kerja dibuat, operator bisa melihat kembali gambar tersebut dan

dapat mengeksekusinya dalam bentuk simulasi, sehingga bila ada kesalahan pada

gambar dapat diketahui lebih dahulu sebelum dieksekusi ke mesin yang

sebenarnya. Hal ini bertujuan untuk mencegah kesalahan dalam pembuatan

produk. Selain itu program yang sudah dibuat (disimpan) dapat digunakan secara

berulang-ulang (untuk produksi masal).

Salah satu software yang dapat digunakan atau dipadukan dengan mesin

CNC adalah software Mastercam. Dengan menggunakan software ini seorang

programmer tidak perlu membuat program perintah-perintah dalam pengoperasian mesin CNC dalam pembuatan benda kerja, akan tetapi

programmer hanya perlu membuat gambar yang kemudian dimasukkan dalam software ini. Secara otomatis perintah-perintah pembuatan benda kerja langsung dibuat oleh software ini, sehingga sangat meringankan kerja dari programmer. Di

dalam software Mastercam ini gambar yang sudah dibuat akan diubah dalam

bentuk bahasa numerik (bahasa kode G) yang dapat dimengerti oleh mesin CNC,

karena mesin CNC hanya bisa membaca bahasa numerik (kode huruf dan angka).

Setelah bahasa kode G untuk benda kerja diperoleh, program tersebut kemudian

akan ditransfer ke mesin bubut CNC.

Penggunaan software Mastercam X mempunyai banyak keuntungan

antara lain:

1. Programmer dibutuhkan untuk menggambar benda kerja dan tidak perlu membuat program untuk benda kerja dalam bahasa kode G.

2. Mengurangi kesalahan dalam pemrograman karena sebelum diaplikasikan

terlebih dahulu, sehingga jika terdapat kesalahan bisa diperiksa dan

diperbaiki.

3. Hasil program kode G dari software ini dapat disimpan dalam disket atau

media penyimpanan data lainnya, dan dapat langsung digunakan pada

mesin perkakas CNC dengan melakukan penyesuaian (konversi) sesuai

standar pemrograman mesin CNC yang akan digunakan.

4. Hasil simulasi pembuatan benda kerja dapat dilihat dalam tampilan tiga

dimensi (3 D).

Berdasarkan uraian di atas, penulis bermaksud mengangkat masalah

tersebut dalam bentuk skripsi dengan judul “Pembuatan Model Poros Roda Depan

Vespa pada Mesin Bubut CNC EMCOTURN 242 Menggunakan Program

Autocad 2004 dan Simulasi Mastercam X”.

Penelitian dan percobaan ini dilakukan pada Mesin Bubut CNC

EMCOTURN 242 yang terdapat pada Laboratorium CNC Jurusan Teknik Mesin

Politeknik Negeri Medan. Software CAD/CAM yang digunakan adalah Autocad

2004 dan Mastercam X. Untuk selanjutnya dalam penelitian ini mesin bubut CNC

EMCOTURN 242 disebut dengan mesin bubut CNC ET 242.

1.2 RUMUSAN MASALAH

Berdasarkan penjelasan di atas, maka dapat dirumuskan masalah dalam

penelitian ini yaitu:

1. Bagaimana cara menggambar benda kerja pada Autocad 2004?

2. Bagaimana cara mentransfer gambar benda kerja dari Autocad 2004 ke

Mastercam X?

3. Bagaimana cara pembuatan toolpath dan simulasi benda kerja pada

Mastercam X?

4. Bagaimana cara memperoleh program kode G pembuatan benda kerja

pada Mastercam X?

5. Bagaimana cara membuat produk dengan Mesin Bubut CNC ET 242?

1. Merencanakan proses pemesinan model Poros Roda Depan Vespa.

2. Memperoleh program kode G benda kerja yang telah diproses pada

software Mastercam X.

3. Melakukan pemuatan program kode G yang dihasilkan oleh software

Mastercam X ke mesin bubut CNC ET 242 dan melakukan penyesuaian

jika terdapat inkompatibilitas kode G tersebut dengan cara melakukan

konversi dan modifikasi.

4. Membuat produk yang telah dirancang tersebut di atas dengan

menggunakan Mesin Bubut CNC ET 242.

1.4 MANFAAT PENELITIAN

Manfaat yang diperoleh dalam penelitian ini adalah :

1. Memberikan informasi dan pengetahuan dalam memahami prinsip kerja

dan pengoperasian mesin bubut CNC secara umum.

2. Dapat menjadi sumber informasi dan pengetahuan tentang cara menyusun

pemrogramanan mesin bubut CNC ET 242 dengan cara manual maupun

dengan menggunakan software Mastercam X.

1.5 BATASAN MASALAH

Adapun batasan yang dipakai dalam penelitian ini antara lain:

1. Menggunakan software Autocad 2004 dan Mastercam X.

2. Menggunakan Mesin Bubut CNC EMCOTURN 242 yang terdapat di

Laborotorium CNC Jurusan Teknik Mesin Politeknik Negeri Medan.

3. Metode yang dipakai untuk pemrograman mesin bubut CNC ET 242

adalah pemrograman manual (online).

4. Desain detail gambar produk berupa gambar teknik yang dilampirkan pada

penelitian ini.

1.6 METODOLOGI PENELITIAN

Dalam penelitian ini dapat dibagi dalam beberapa langkah yaitu, persiapan

penelitian, desain penelitian dan analisis hasil pembuatan produk. Gambar 1.1

PERSIAPAN PENELITIAN

Software AutoCAD 2004 Gambar Benda Kerja

Software Mastercam X Aluminium (ϕ 38,1 x L 200)

Mesin Bubut CNC ET 242

PELAKSANAAN PENELITIAN

Gambar Benda Kerja pada Software AutoCAD 2004

Transfer file Gambar AutoCAD 2004 ke

Software Mastercam X

Mengatur/setup Proses Pembubutan pada

Software Mastercam X

Pengambilan Data (Program Kode G Benda Kerja)

YA kompatibel TIDAK

Konversi dan Modifikasi

Pembuatan Benda Kerja pada

Mesin Bubut CNC ET 242 Pembuatan Benda Kerja pada

Mesin Bubut CNC ET 242

ANALISIS HASIL

PEMBUATAN PRODUK

KESIMPULAN

1.7 SISTEMATIKA PENULISAN

Penulisan penelitian ini, disusun sesuai dengan format dasar penulisan

skripsi dengan beberapa penyesuaian yang diperlukan pada topik penelitian

mengenai berikut uraian sistematika penulisan yang dilakukan:

BAB 1 PENDAHULUAN

Bab ini menguraikan mengenai latar belakang penelitian, perumusan

pokok masalah, tujuan yang akan dicapai, manfaat yang dapat

diberikan, batasan permasalahan, metodologi yang digunakan dan

sistematika penulisan dari skripsi ini.

BAB 2 TINJAUAN PUSTAKA

Bab ini menguraikan tentang teori-teori yang berkaitan dengan

penelitian ini. Beberapa konsep keilmuan teknik mesin yang terkait

antara lain proses pemesinan, mesin bubut CNC dan software

CAD/CAM.

BAB 3 METODOLOGI PENELITIAN

Bab ketiga membahas langkah-langkah sistematis yang ditempuh

dalam mengerjakan penelitian ini. Hal ini dimaksudkan agar dalam

pengerjaannya, penelitian ini terarah sesuai dengan tujuan yang telah

ditetapkan. Langkah-langkah tersebut disajikan dalam suatu bagan

beserta penjelasannya masing-masing.

BAB 4 HASIL PENELITIAN DAN PEMBAHASAN

Bab keempat laporan penelitian ini merupakan hasil dan pembahasan

penelitian. Juga berisikan tentang aplikasi penggunaan software

Mastercam X ketika mendesain gambar CAD/CAM benda kerja yang

akan diproduksi menggunakan mesin Bubut CNC.

BAB 5 KESIMPULAN DAN SARAN

Bab ini berisi kesimpulan pokok dari penelitian sesuai tujuan yang

ingin dicapai, serta saran masukan untuk penelitian berikutnya

mengenai topik terkait. Bab ini dilanjutkan dengan daftar pustaka dan

BAB 2

TINJAUAN PUSTAKA

2.1 Operasi Pembubutan

Proses pemotongan logam banyak ditemukan pada industri manufaktur,

proses ini mampu menghasilkan komponen yang memiliki bentuk rumit dengan

tingkat akurasi yang tinggi. Prinsip pemotongan logam dapat diartikan sebagai

sebuah proses dari sebuah alat potong yang bersentuhan dengan sebuah benda

kerja untuk membuang permukaan benda kerja tersebut dalam bentuk geram.

Untuk melakukan proses pemotongan harus diperhitungkan kekuatan material

yang akan dipotong dengan kekuatan pahat yang akan digunakan. Pahat potong

yang digunakan harus lebih keras dari material (benda kerja) juga harus

disesuaikan dengan kecepatan potong pada proses tersebut. Untuk kecepatan

potong yang lebih tinggi dibutuhkan pahat potong yang lebih kuat.

Salah satu contoh proses pemotongan logam adalah proses bubut. Proses

ini terjadi dengan cara alat potong bergerak translasi terhadap benda kerja yang

berputar bersama pencekam (chuck), sehingga terjadi pemotongan logam dan

menghasilkan geram. Gambar 2.1 adalah skematis dari sebuah proses bubut

dimana n adalah putaran poros utama, f adalah pemakanan, dan a adalah

kedalaman potong. Pada proses bubut terdapat tiga parameter utama yang

berpengaruh terhadap gaya potong, peningkatan panas, keausan, dan kondisi

permukaan benda kerja yang dihasilkan. Ketiga parameter itu adalah kecepatan

potong (V), pemakanan (f), dan kedalaman potong (a). Kecepatan potong adalah

kecepatan keliling benda kerja dengan satuan meter per menit (m/min),

pemakanan adalah perpindahan atau jarak tempuh pahat tiap satu putaran benda

kerja dengan satuan milimeter per putaran (mm/rev), dimana arah pemakanan

adalah sejajar poros spindel (aksial), kedalaman potong adalah tebal material

terbuang pada arah radial dengan satuan milimeter (mm). Bagian-bagian serta

tatanama (nomenclature) dari alat potong yang digunakan pada proses bubut

dijelaskan pada Gambar 2.2. Menurut Kalpakjian & Schmid (2006), pahat kanan

Gambar 2.1. Skematis proses pembubutan

(Sumber: Kalpakjian & Schmid, 2006)

Gambar 2.2. Tatanama pahat kanan

(Sumber: Kalpakjian & Schmid, 2006)

Menurut Rochim (1993), setiap proses pemesinan terdapat lima elemen

dasar yang perlu dipahami, yaitu :

1. Kecepatan potong (cutting speed ) : V (m/min)

2. Kecepatan makan (feeding speed) : Vf (mm/min)

3. Kedalaman potong (depth of cut) : a (mm)

4. Waktu pemotongan (cutting time) : tc (min)

5. Laju pembuangan geram (material removal rate) : Z (cm3/min) Elemen dasar pada proses bubut dapat diketahui menggunakan rumus yang

Gambar 2.3. Proses bubut

Dengan diketahuinya besaran-besaran di atas sehingga kondisi

pemotongan dapat diperoleh sebagai berikut :

1. Kecepatan potong V =

Kecepatan potong maksimal yang diizinkan tergantung pada :

a. Bahan benda kerja, dimana makin tinggi kekuatan bahan, makin rendah

b. Bahan pahat, dimana semakin tinggi kekerasan pahat, semakin tinggi

kecepatan potong.

c. Besar asutan, dimana semakin besar gerak makan, semakin rendah

kecepatan potong.

d. Kedalaman potong, dimana semakin besar kedalaman potong, semakin

rendah kecepatan potong.

Sudut potong utama (principal cutting edge angle/kr) adalah sudut antara

mata potong utama dengan laju pemakanan (Vf), besarnya sudut tersebut

ditentukan oleh geometri pahat dan cara pemasangan pahat pada mesin bubut.

Untuk nilai pemakanan (f) dan kedalaman potong (a) yang tetap maka sudut ini

akan mempengaruhi lebar pemotongan (b) dan tebal geram sebelum terpotong (h)

sebagai berikut : Dengan demikian penampang geram sebelum terpotong adalah :

A = f . a = b . h (mm) 2.11

2.2 Mesin Bubut CNC ET 242 2.2.1 Pengertian Mesin CNC

Mesin CNC (Computer Numerically Controlled) secara singkat dapat

diartikan suatu mesin yang dikontrol oleh komputer dengan menggunakan

bahasa numerik (perintah gerakan dan berhenti dengan menggunakan kode angka

mesin akan berputar berlawanan terhadap arah jarum jam, sedang jika

diberikan perintah M03 maka spindel mesin akan berputar searah jarum jam.

Dengan adanya mesin CNC pekerjaan operator dapat dikurangi dan

digantikan dengan perintah yang telah dimasukkan dalam mesin sehingga selama

mesin sedang beroperasi, operator hanya mengawasi jalannya proses

pemesinan benda kerja, tentunya hal ini mempermudah serta mempercepat

pengerjaan suatu produk. Mesin CNC memiliki banyak keuntungan dibandingkan

dengan mesin perkakas konvesional sejenis. Keuntungan mesin CNC antara lain:

produktivitas tinggi, ketelitian pengerjaan tinggi, waktu produksi lebih cepat, biaya

pembuatan lebih murah, kapasitas produksi lebih besar, dapat digabung dengan

mesin lain, dalam hal ini adalah mesin CAD/CAM dengan perangkat tambahan

sehingga pemakaian mesin CNC akan lebih efektif, dan masih banyak lagi

keuntungan mesin CNC yang lain. (Wirawan S, 2003).

Salah satu kelemahan dalam penggunaan fasilitas

berteknologi tinggi seperti mesin CNC terutama pada harganya yang relatif mahal

dan membutuhkan operator mesin yang memiliki pengetahuan yang cukup untuk

dapat mengoperasikan mesin CNC. Selain itu mesin bubut CNC juga

membutuhkan perawatan yang khusus. Penggunaan mesin CNC memiliki

keunggulan yaitu ekonomis untuk pembuatan produk massal.

Secara umum mesin bubut CNC dapat dibedakan menjadi dua jenis yaitu

mesin bubut CNC Training Unit (TU) dan Mesin bubut Production Unit

(PU). Kedua jenis mesin tersebut pada prinsip kerjanya sama hanya dalam

penerapan dan penggunaannya yang berbeda. Mesin bubut CNC Training Unit

digunakan untuk latihan pembubutan dasar, mengerjakan pekerjaan ringan dan

ukuran benda kerja yang relatif kecil. Mesin bubut CNC Production Unit

digunakan untuk membuat produk, sehingga mesin ini dilengkapi dengan

aksesoris atau perlengkapan yang lebih kompleks dan mahal, seperti sistem

cairan pendingin otomatis, sistem chuck otomatis, konveyor pembuangan tatal

(chip) dan lain-lain. Salah satu contoh mesin bubut PU adalah mesin bubut CNC

Gambar 2.4 Mesin bubut CNC ET 242

2.2.2 Prinsip Kerja Mesin Bubut CNC ET 242

Mesin bubut CNC ET 242 adalah mesin bubut yang dikontrol oleh

komputer, sehingga semua gerakan akan berjalan secara otomatis sesuai

dengan perintah program yang diberikan, sehingga dengan program yang sama

mesin CNC dapat diperintahkan untuk mengulangi proses pelaksanaan program

secara terus-menerus (kontinyu).

Mesin bubut CNC ET 242 ini menggunakan sistem persumbuan dengan

dasar sistem koordinat Carthesius (searah jarum jam). Sistem persumbuan

tersebut seperti terlihat pada gambar dibawah

Gambar 2.5 Sumbu-sumbu mesin bubut CNC ET 242

Prinsip kerja mesin bubut CNC ET 242 adalah benda kerja berputar

sedangkan tool bergerak kearah horizontal maupun vertikal. Untuk arah

1. Sumbu X bergerak ke arah vertikal (melintang) terhadap garis sumbu

spindel mesin.

2. Sumbu Z bergerak ke arah horizontal (memanjang) terhadap garis

sumbu spindel mesin.

2.2.3 Bagian-bagian Utama Mesin Bubut CNC ET 242 2.2.3.1 Sistem Pengendali

Sistem pengendali merupakan bagian dari mesin CNC berupa panel yang

terdiri dari tombol-tombol dan dilengkapi dengan monitor. Selain itu sistem

pengendali juga dilengkapi dengan perlengkapan tambahan. Sistem pengendali

merupakan layanan langsung untuk berhubungan dengan operator. Bagan panel

pengendali terlihat seperti gambar di bawah ini.

Gambar 2.6 Bagan panel pengendali mesin bubut CNC ET 242

(Sumber: Emco, 1990)

Keterangan gambar:

1. Monitor

3. Tombol mode

9. Tombol kecepatan poros utama

10. Tombol perlengkapan

11. Tombol reset

12. Tombol mulai siklus

13. Tombol feedhold

14. Tombol kecepatan pengasutan

15. Tombol darurat

Fungsi dari setiap bagian dari pengendali diatas adalah sebagai berikut:

1. Monitor atau layar berfungsi untuk menampilkan informasi tentang

mode utama, submode, sajian dalam mm atau inci, nomor program,

status antar aparat, alarm, sajian tombol-tombol pengendali yang aktif,

pengaturan sumbu utama, dan penunjukkan kunci-kunci yang tidak

terlihat dibalik layar (softkey).

2. Dek kaset berfungsi sebagai tempat pemasangan kaset pada mesin untuk

pembacaan dan penyimpanan program ke kaset atau floppy disk.

3. Tombol mode berfungsi untuk mengatur mode utama mesin, terdiri dari

empat tombol yaitu mode eksekusi, edit, manual dan otomatis.

4. Tombol address berfungsi untuk mengetik perintah address, terdiri dari

tombol N, G, M, X, Z, U, W, V, F, S, T dan masing-masing dilengkapi

fungsi kedua yaitu O, PSO, P, I, K, R, /, D, L dan TO.

5. Tombol angka berfungsi untuk memasukkan data berupa angka, terdiri

dari tombol 0 sampai dengan 9, titik (.) dan +/-.

6. Tombol fungsi berfungsi untuk mengatur fungsi-fungsi tertentu, terdiri

dari tombol STORE NEXT, PREV, MAN JOG, tombol pengatur

7. Tombol softkey berfungsi untuk memilih kunci-kunci yang tidak terlihat

dibalik layar dan tergantung pada mode yang sedang aktif.

8. Tombol jalan manual berfungsi untuk menggerakkan eretan secara manual.

9. Tombol kecepatan poros utama berfungsi untuk mengatur kecepatan poros

utama.

10. Tombol perlengkapan berfungsi untuk mengaktifkan peralatan

perlengkapan antara lain tombol pelumas dan penggerak bantu.

11. Tombol reset berfungsi untuk membersihkan tampilan layar dan

menghentikan jalannya program.

12. Tombol mulai siklus berfungsi untuk memulai program.

13. Tombol feedhold berfungsi untuk menghentikan sementara gerakan feed.

14. Tombol kecepatan pengasutan berfungsi untuk mengatur kecepatan

pengasutan.

15. Tombol darurat berfungsi untuk menghentikan jalannya mesin (program)

dalam keadaan darurat.

2.2.3.2 Bagian Mekanik 1. Motor utama

Motor utama adalah motor penggerak spindel untuk memutar benda kerja

yang dicekam pada chuck. Motor yang digunakan adalah jenis motor

arus bolak-balik (AC) dengan kecepatan yang bervariasi. Jenjang putaran

motor adalah 1500 – 7000 rpm dan daya masukan 10 kW.

2. Eretan

Eretan (support) adalah bagian mesin bubut yang berfungsi sebagai

penghantar pahat sepanjang alas mesin (bed). Eretan adalah gerak

persumbuan jalannya mesin. Untuk mesin bubut CNC ET 242

mempunyai dua fungsi gerakan yaitu gerakan vertikal (sumbu X) dan

horisontal (sumbu Z).

3. Motor penggerak eretan

Motor penggerak eretan berfungsi menggerakkan eretan secara vertikal

maupun horizontal, masing-masing eretan mempunyai motor penggerak

4. Stasiun Piranti

Stasiun piranti (turret) pada mesin bubut digunakan untuk menjepit

pemegang alat potong (tool holder). Stasiun piranti terdiri dari 8 stasiun

(tempat pemasangan tool holder) yang dapat diindeksikan baik secara

manual maupun secara otomatis, dimana salah satunya merupakan tempat

pemasangan setting gauge. Untuk proses pengerjaan dengan mesin

bubut CNC dapat menggunakan lebih dari satu alat potong, karena 99

nomor data alat potong dapat tersimpan dalam memori mesin.

5. Pemegang alat potong

Pemegang alat potong (tool holder) yang digunakan pada mesin bubut

adalah jenis penjepit manual. Fungsi penjepit digunakan untuk menjepit

pahat agar dapat melakukan penyayatan benda kerja. Bentuk penjepit ini

sesuai dengan bentuk rumah alat potong dan bentuk pahat yang digunakan.

6. Pahat (piranti potong)

Pahat merupakan piranti yang langsung bersentuhan dengan material

benda kerja yang berputar sehingga terjadi proses pemotongan. Pahat

sisipan yang dapat dipasang dan dilepas dari toolholder sering disebut

juga dengan insert. Insert biasa dipakai pada mesin bubut CNC. Terdapat

empat jenis pahat yang paling umum digunkan untuk pembubutan biasa

yaitu pahat roughing, finishing (copying), parting-off (grooving) dan

threading. Huruf R pada tool data berarti radius ujung pahat dalam satuan milimeter, sedangkan huruf L berarti posisi pahat.

Gambar 2.7 Pahat roughing, finishing, grooving dan threading yang

digunakan pada mesin bubut CNC ET 242.

2.2.4 Pengoperasian Mesin Bubut CNC ET 242

Pada mesin bubut CNC ET 242 terdapat 4 mode operasi yaitu mode

otomatis, edit, eksekusi, dan manual, dimana masing masing mode diaktifkan

dengan tombol AUTOMATIC, EDIT, EXC dan MAN. Mode edit berfungsi untuk

melakukan pemuatan atau penulisan program secara langsung (on line) maupun

dari kaset. Pada mode edit juga memungkinkan untuk mengedit program yang

telah tersimpan. Pada mode manual, mesin dapat dioperasikan secara manual

contohnya menggerakkan eretan, memutar poros spindel, mengindeksikan turret

dan sebagainya. Hal ini dimungkinkan dengan cara menekan tombol yang sesuai

dengan gerakan yang diinginkan. Pada mode eksekusi dan otomatis, mesin dapat

dioperasikan dengan cara menjalankan program yang telah tersimpan dalam

memori mesin dengan terlebih dahulu membuka program tersebut pada mode edit.

Mesin Bubut CNC ET 242 hanya dapat dioperasikan melalui panel

pengendali. Panel pengendali adalah panel yang terdiri dari tombol-tombol yang

berfungsi untuk mengendalikan operasi mesin. Panel pengendali terdiri dari

beberapa kelompok tombol antara lain:

1. Tombol alamat (address)

2. Tombol mode

3. Tombol softkey

4. Tombol fungsi, dan

5. Tombol pengendali.

a. Tombol alamat

Tombol alamat terdiri dari beberapa tombol beserta fungsinya seperti di

bawah ini:

Tabel 2.1 Tombol alamat dan fungsinya.

Tombol Arti Fungsi

Alamat N Untuk nomor blok

Alamat O Untuk nomor program

Alamat G Fungsi G

Alamat M Fungsi M

Alamat P Parameter dalam siklus

Alamat X, Z Data jalan dalam absolut

Alamat I, K Parameter titik pusat lingkaran

Alamat U, W Data jalan dalam inkremental

Alamat R Parameter R

Garis miring Tanda untuk blok lompat

Alamat F Asutan dan kisar ulir

Alamat D Parameter siklus

Alamat S Putaran spindel

Alamat L Adres lompat

Memanggil program tersimpan

Alamat T Alat potong

Data alat potong Masukan data alat potong

Sumber: Emco, 1990.

b. Tombol mode

Tombol mode berfungsi sebagai tombol untuk memilih mode yang akan

diaktifkan. Tombol mode terdiri atas beberapa tombol yaitu:

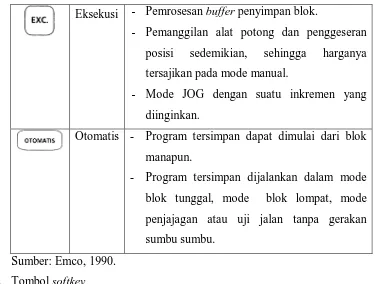

Tabel 2.2 Tombol mode dan fungsinya.

Tombol Mode Fungsi

Manual Pelayanan manual

Edit Masukkan program dengan program relevan,

masukan data untuk penggeseran dan alat

Eksekusi - Pemrosesan buffer penyimpan blok.

- Pemanggilan alat potong dan penggeseran

posisi sedemikian, sehingga harganya

tersajikan pada mode manual.

- Mode JOG dengan suatu inkremen yang

diinginkan.

Otomatis - Program tersimpan dapat dimulai dari blok

manapun.

- Program tersimpan dijalankan dalam mode

blok tunggal, mode blok lompat, mode

penjajagan atau uji jalan tanpa gerakan

sumbu sumbu.

Sumber: Emco, 1990.

c. Tombol softkey

Tombol softkey berfungsi untuk memilih sub menu dari masing-masing

mode dan tertera pada bagian bawah layar monitor.

i. Softkey pada mode manual antara lain grafik hidup, status, mode sajian, referensi dan ganti alat potong.

ii. Softkey pada mode eksekusi antara lain grafik hidup, status dan mode sajian.

iii. Softkey pada mode edit antara lain port kaset, port RS 232 dan port parallel.

iv. Softkey pada mode otomatis antara lain grafik hidup, ststus, mode sajian, penjajagan, tunggal dan lompat.

d. Tombol fungsi

Tombol fungsi berguna sebagai tombol yang berhubungan dengan

penulisan program maupun perintah pada mesin.

Tabel 2.3 Tombol fungsi dan fungsinya.

Tombol Mode Fungsi

Edit

Eksekusi

Manual

Dalam bidang CNC, ENTER berarti:

- Menyimpan ke memori

Otomatis - Pemanggilan T atau Pencatat PSO, N, O, INT,

pengambil alihan langsung data alat potong

Edit Eksekusi

Kata harus dikukuhkan dengan ENTER bila

dimasukkan. Jika memasukkan kata misal G01,

G01 muncul pada layar tapi tidak tersimpan

sampai ENTER ditekan.

Manual Masukan harga F, S harus dikukuhkan dengan

ENTER.

Edit

Eksekusi

Melompat maju secara blok

Edit

Eksekusi

Melompat kembali ke blok awal (tombol ENTER

ditekan bersamaan dengan tombol SHIFT)

Edit Pemanggilan alat potong atau pencatat

penggeseran posisi

Edit

Eksekusi

Manual

Otomatis

SHIFT disini berarti mengalihkan. Bila tombol

tersebut ditekan, LED tombol SHIFT menyala.

LED nya akan padam, bila tombol ditekan

kembali.

Edit

Eksekusi

Otomatis

Memilih alamat sebelah atas pada tombol alamat

Edit

Eksekusi

Bila kursor berada pada kata, menekan tombol

SHIFT dan ENTER bersamaan berarti kembali ke

awal blok

Manual Spindel berputar berlawanan arah jarum jam bila

menekan tombol SHIFT dan ON bersamaan

Edit

Eksekusi

C.E. = Clear Entry – berarti menghapus masukan.

Edit

Eksekusi

Menghapus masukan terakhir (angka)

Edit

Eksekusi

Manual

Otomatis Edit

Eksekusi

C. BL. = Clear Block – berarti menghapus blok.

Edit Penghapusan blok dalam memori program dan

buffer penyimpan blok.

Eksekusi Penghapusan blok dalam buffer penyimpan blok

Edit

Eksekusi

Manual

C. W. = Clear Word – berarti menghapus kata.

Kata harus dipilih.

Edit C. PR. = Clear Program – berarti menghapus

program. Nomor program harus dipilih. Layar

harus menyajikan "found/ ditemukan".

Edit

Eksekusi

Otomatis

Membuka halaman dari program terpanggil

(secara blok).

Edit Penyimpanan blok dari buffer penyimpan blok ke

dalam memori utama. Blok diakhiri dengan

STORE NEXT. Pada saat yang sama terjadi

lompatan ke blok berikutnya.

Catatan:

STORE NEXT harus ditekan meskipun setelah

meralat dalam satu blok. Jika tidak harga ralatan

tidak terambil alih ke dalam memori utama.

Edit

Eksekusi

Otomatis

Pengerjaan balik secara blok dalam program.

Sumber: Emco, 1990.

e. Tombol pengendali

Tombol pengendali adalah tombol yang digunakan untuk mengendalikan

Tabel 2.4 Tombol pengendali dan fungsinya.

Tombol Arti dan Fungsi

Tingkat putaran spindel

Mengatur putaran spindel

Tingkat asutan

Mengatur kecepatan asutan aktif sebesar 0% - 120%

(kecuali pada penguliran)

Tombol gerak manual (Manual Jog)

Untuk mengerakkan eretan secara manual, tombol

MAN JOG (manual jog) harus ditekan bersamaan

dengan tombol arah.

Tombol spindel ON

Menghidupkan spindel

Tombol spindel OFF

Mematikan spindel

Tombol satu benda kerja

Mengaktifkan mode satu benda kerja

Tombol pelumasan pusat

Menghidupkan dan mematikan pompa pelumasan

Tombol penggerak bantu ON

Menghidupkan penggerak bantu (eretan)

Tombol penggerak bantu OFF

Mematikan penggerak bantu (eretan)

Tombol revolver pahat

Mengindeksikan revolver pahat, tombol revolver

pahat harus ditekan bersamaan tombol MAN JOG

Tombol pendingin

Menghidupkan dan mematikan aliran air pendingin

Tombol alat pencekam

Membuka dan menutup alat pencekam (chuck)

Tombol kepala lepas (tail stock)

Menggerakkan sumbu kepala lepas

Sumber: Emco, 1990.

2.2.5 Sistem Pemrograman Mesin Bubut CNC ET 242

Mesin CNC adalah mesin yang dikendalikan oleh perintah berupa kode

numerik dimana kumpulan kode ini akan membentuk sebuah program NC. Suatu

program NC berisi semua perintah dan informasi yang diperlukan untuk

pengerjaan benda kerja (Emco, 1990). Maka, faktor yang penting pada pekerjaan

mesin-mesin CNC adalah memrogram. Memrogram CNC adalah bagian

persiapan pekerjaan dan meliputi pengetahuan mengenai bahasa mesin itu sendiri.

Menurut Hollebrandse (1993), memrogram adalah menetapkan dalam kode dari

posisi-posisi perkakas itu terhadap benda kerjanya, dimana diperhitungkan dengan

aspek-aspek teknologi dari hasil pekerjaan dan kemungkinan-kemungkinannya

dari mesin, perkakas dan benda kerja. Beberapa hal yang perlu diperhatikan dalam

menulis sebuah program CNC, antara lain:

1. Petunjuk-petunjuk benda kerja yang bersangkutan.

2. Metode-metode pengerjaan.

Seorang programmer harus mempunyai pengetahuan yang mendasar dan

pengertian yang berhubungan dengan :

1. Gambar kerja.

2. Urutan pengerjaan.

3. Aspek teknologi pada metode produksi yang digunakan.

4. Teknik pemasangan/pemuatan benda kerja dan piranti.

Program itu dibangun dari perintah-perintah yang ditulis dalam kode ISO

ataupun DIN, yang dapat dikerjakan dengan mengendalikannya. Sebuah program

dibagi lagi dalam aturan-aturan, tiap aturan mulai dengan sebuah nomor aturan.

Beberapa cara pengendalian menempatkan kata-kata dalam urutan tertentu. Cara

pengendalian mesin CNC itu sebenarnya merupakan proses menyusun informasi,

fungsi-fungsi mesin dan gerakan-gerakan. Dengan demikian, persyaratan agar hasil

produksi sesuai keinginan perancang adalah bahwa cara-cara pengendalian itu

telah berisi informasi dan cara yang benar.

Di dalam informasi dikenal dari sejumlah paket petunjuk, garis-garis arah

dan untuk pembuatannya memerlukan syarat pengetahuan di bidang konstruksi

dan pengetahuan yang lengkap atas mesin yang akan digunakan. Informasi

tersebut dapat dibedakan menjadi:

1. Informasi geometri.

2. Informasi teknologi.

Informasi geometri adalah informasi yang berhubungan dengan bentuk dan

ukuran dari bahan kasar (stock) dan bentuk akhir dan ukuran produk. Informasi

geometri merupakan bagian program CNC yang berisi koordinat-koordinat

lintasan atau titik posisi sumbu. Ada tiga jenis koordinat yang terdapat pada

informasi geometri antara lain:

1. Point entry (positioning) adalah posisi (koordinat) peletakan awal tool sebelum penyayatan.

2. Toolpath adalah titik – titik koordinat yang dilintasi oleh tool.

3. Point exit (lift off) adalah posisi (koordinat) pembebasan tool setelah penyayatan.

Informasi teknologi berisi antara lain tentang kecepatan pemakanan atau

asutan (feeding) dan kecepatan putaran spindel, dimana harus memperhitungkan

beberapa hal antara lain:

1. Material benda kerja

2. Piranti-piranti yang digunakan

3. Kondisi pembubutan (kecepatan potong, asutan dan kedalaman potong)

4. Metode pemasangan piranti/pemuatan benda kerja

5. Pengerjaan dan urutannya satu sama lain

6. Toleransi ukuran dan bentuk, kualitas permukaan, piranti-piranti dan

2.2.5.1Struktur Program Emcotronic TM 02

Menurut Widarto (2008), suatu program NC, dilihat dari segi struktur

isinya terdiri dari tiga bagian utama, yaitu bagian pembuka, bagian isi, dan bagian

penutup. Bagian pembuka selalu terletak pada bagian awal program, bagian isi

terletak pada bagian tengah, dan bagian penutup terletak pada bagian akhir

program

Bagian pembuka (header) adalah bagian awal program yang berisi

perintah-perintah pengoperasian awal suatu mesin perkakas, sebelum langkah

pemesinan utama (pemotongan) dimulai. Perintah-perintah yang termasuk dalam

bagian pembuka sebagai berikut:

1. Perintah untuk memindahkan titik nol mesin ke posisi tertentu agar

berimpit dengan titik nol benda kerja. Perintah ini disebut pemindahan

titik nol mesin (Position Shift Offset atau disingkat PSO).

2. Perintah pemilihan sistem pemrograman, apakah dikehendaki mesin

bekerja dengan sistem absolut atau inkremental.

3. Perintah menentukan jumlah putaran spindel mesin dan arah putarannya.

4. Perintah menentukan besarnya kecepatan pemakanan (feeding).

5. Perintah memilih jenis alat potong dan tool offset.

6. Perintah mengalirkan air pendingin.

Bagian isi suatu program NC adalah bagian inti dari pekerjaan pemesinan.

Perintah-perintah pada bagian isi meliputi perintah gerak relatif alat potong

terhadap benda kerja menuju titik-titik koordinat yang telah ditentukan guna

melakukan proses pemotongan. Proses-proses ini dapat berupa gerak interpolasi

lurus, interpolasi radius, gerakan pemosisian, membuat lubang (drilling), proses

penguliran (threading), pembuatan alur (grooving), dan sebagainya tergantung

dari bentuk geometri produk yang akan dihasilkan.

Bagian penutup program (footer) berisi perintah-perintah untuk

mengakhiri suatu proses pemesinan. Inti perintahnya adalah memberi instruksi

kepada mesin untuk berhenti dan melepas benda kerja yang telah selesai

dikerjakan dan memasang benda kerja baru untuk proses pembuatan produk

berfungsi membatalkan perintah yang diberikan pada bagian pembuka dan

biasanya meliputi:

1. Perintah menghentikan aliran cairan pendingin

2. Perintah menghentikan putaran spindel mesin

3. Perintah pembatalan PSO

4. Perintah pembatalan kompensasi pahat, dan

5. Perintah menutup program (end-program).

Bahasa pemrograman mesin yang mendasar adalah kode ISO. Akan tetapi

tidak semua pabrik memakai standar ISO ataupun DIN. Sebuah program dalam

kode ISO dibangun dari kolom-kolom dan aturan-aturan. Jumlah kolom

ditentukan oleh sejumlah fungsi. Sebuah program terdiri dari huruf-huruf,

angka-angka dan karakter-karakter secara berurutan.

Menurut Smid (2003), terdapat beberapa istilah dasar pada pemrograman

pada mesin bubut CNC antara lain karakter, kata, blok dan program. Pada mesin

bubut CNC ET 242 istilah-istilah tersebut disertai ketentuan yang harus diikuti

dalam memrogram mesin bersangkutan.

1. Karakter

Tiap unsur informasi, dalam hal ini dapat huruf, angka, titik, tanda plus

atau minus atau karakter khusus.

2. Aturan (block) :

Suatu aturan terdiri dari kumpulan kata-kata dan berisi semua informasi

untuk melaksanakan sebuah pengerjaan. Sebuah aturan atau kaidah disebut

juga blok. Dalam petunjuk pemrograman mesin, dicantumkan pula

berbagai fungsi yang dapat diprogram dalam satu aturan. Sebuah sistem

yang bekerja dengan alamat-alamat, memberikan urutan petunjuk untuk

dipertukarkan dalam sebuah aturan, karena alamat-alamat itu mengirim

beberapa petunjuk-petunjuk ke daftar-daftar yang sesuai. Agar jelas dan

sejauh mungkin mengurangi kesalahan-kesalahan yang sekiranya ada,

maka disarankan dibuat dengan urutan yang tetap.

Panjang blok maksimal dapat bervariasi antara 3 dan 4 baris

tergantung pada kata-kata yang diprogram. Bila panjang blok maksimal

jelas, dianjurkan menyusunnya yang logis. Suatu blok biasanya terdiri atas

beberapa kata.

3. Alamat (address)

Sebuah alamat (address) adalah suatu huruf yang berhubungan dengan arti

yang tertentu. Sebuah huruf dalam kata itu disebut alamat (kebanyakan

dari merupakan huruf permulaan dari sebuah kata dalam bahasa Inggris).

Dengan cara pengalamatan, maka cara pengendalian dibedakan dalam

berbagai perintah-perintah. Sejumlah kata-kata bersama membentuk suatu

cara pengendalian instruksi yang dapat dilaksanakan. Dalam sebuah aturan

program dapat terjadi informasi sebagai berikut:

Gambar 2.8 Struktur program pada sebuah blok

(Sumber: Hollebrandse, 1993)

4. Kata (word):

Suatu kata terdiri dari sebuah huruf dan beberapa angka (alamat dan

sebuah bilangan). Kata terdiri atas satu huruf (address) dan kombinasi

angka. Setiap alamat (address) mempunyai arti tertentu, menurut harga

gabungan numeris yang sesuai. Address-address dan artinya, diuraikan

dalam petunjuk pemrograman mesin yang bersangkutan.

2.2.5.2Uraian Tentang Alamat (Address) 1. Alamat N

Nomor aturan dipakai untuk menetapkan aturan-aturan. Pekerjaan

diselesaikan menurut aturan yang diprogramkan, jadi tidak dalam urutan

penting dalam pengerjaannya mengingat program-program di bawahnya

atau untuk menginformasikan aturan-aturan yang harus diulangi.

2. Alamat X, Z, U, W, I dan K

Titik tujuan dalam sistem koordinat absolut ditetapkan dengan X dan Z.

Sistem koordinat aslinya adalah M (titik nol mesin) atau titik W (titik nol

benda kerja) yang dapat ditentukan dengan PSO. Ukuran X diberikan

sebagai diameter (penetapan pabrik). Dengan parameter L0, bit 0 pada

monitor pemakai juga dapat menetapkan pemrograman X sebagai radius.

Data jalannya dalam inkremental diberikan dengan U dan W, sedangkan I

dan K adalah parameter interpolasi untuk pemrograman busur lingkaran.

3. Alamat G

Alamat G merupakan fungsi persiapan yang bertujuan agar mesin

mempersiapkan diri untuk melaksanakan perintah-perintah tertentu. Di sini

kita bedakan menjadi Fungsi-fungsi persiapan gerakan, misalnya G00,

G01, G02 dan G03; dan fungsi-fungsi persiapan setelan pendahulu,

misalnya G90, G91, dan G56.

Sebuah fungsi persiapan gerakan bersamaan dari petunjuk-petunjuk

dimensi dan menimbulkan perpindahan-perpindahan eretan.

Sebuah fungsi persiapan penyetelan pendahulu adalah sangat penting

dalam hal pengendalian pengerjaan.

Tabel 2.5 Struktur dan status mula fungsi G pengendali ET 242

Grup 0

Interpolasi melingkar searah jarum jam

Interpolasi melingkar berlawanan arah jarum jam

Waktu tinggal diam

Pemotongan ulir dalam blok tunggal

Siklus pembubutan memanjang dan melintang

Siklus penguliran

Siklus pengaluran

Siklus pemboran dengan pemutusan tatal

Grup 1

Data asutan dalam mm/min atau 1/100 inci/min Data asutan dalam μm/rev. atau 1/10.000 inci/rev. Grup 3 ** G53

G54

G55

Membatalkan titik nol benda kerja 1 dan 2

Memanggil titik nol benda kerja 1

Memanggil titik nol benda kerja 2

Grup 4 * G92 1. Pembatasan kecepatan

2. Penggantian koordinat titik nol benda kerja PSO 5

Grup 5 ** G56

G57

G58

G59

Membatalkan titik nol benda kerja 3, 4 dan 5

Memanggil titik nol benda kerja 3

Memanggil titik nol benda kerja 4

Memanggil titik nol benda kerja 5

Grup 6 *

Data pengukuran dalam inci

Data pengukuran dalam mm

Grup 8 ** G40

G41

G42

Netralisasi koreksi tool

Koreksi tool ke arah kiri

Koreksi tool ke arah kanan

Sumber: Emco, 1990.

Keterangan:

* Efektif secara blok

** Status Mula

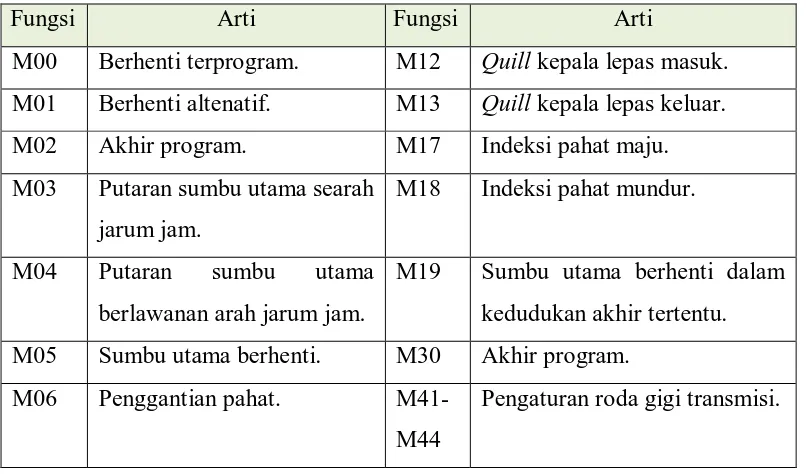

□ Status mula dapat ditentukan dalam mode monitor pemakai (MON) 4. Alamat M

Alamat M (Miscellaneous) merupakan fungsi pembantu yang memberi

informasi tentang arah putaran, pendingin, proses gerak dan memasukkan

atau mencabut saklar fungsi-fungsi mesin tertentu. Dengan alamat M,

Tabel 2.6 Struktur dan status mula fungsi M pengendali ET 242

Grup 0 M03 M04

M05

M19

Putaran sumbu utama searah jarum jam

Putaran sumbu utama berlawanan arah jarum jam

Sumbu utama berhenti

Sumbu utama berhenti tepat

Grup 1

Program berakhir dan kembali keawal program

Grup 3

Sumbu kepala lepas mundur

Sumbu kepala lepas maju

Grup 7 M23

M24

Penangkap benda kerja mundur

Penangkap benda kerja maju

Grup 8 □ □

M50

M51

Pembatalan logik arah revolver pahat

Pemilihan logik arah revolver pahat

Grup 9 **□ □

M52

M53

Pembatalan pintu pelindung tatal otomatis

Pengaktifan pintu pelindung tatal otomatis

Sumber: Emco, 1990.

Catatan:

* Efektif secara blok

** Status mula

□ Status mula dapat ditentukan dalam mode monitor pemakai (MON) 5. Alamat S

Besar putaran atau kecepatan potong (V) diprogram dengan alamat S

(speed). Pada mesin mesin bubut mempunyai beberapa kemungkinan,

tergantung dari kode G yang diaktifkan. Beberapa ketentuan pada alamat S

a) S dalam hubungannya dengan G96.

Kecepatan potong diprogram dalam mm/menit atau inchi/menit.

Kode G96 itu dengan alamat S100 artinya kecepatan potong

konstan 100 m/menit.

b) S dalam hubungannya dengan G97.

Kecepatan putaran sumbu utama diprogram dalam putaran/menit.

Kode G97 yang diikuti oleh alamat S1000 itu artinya jumlah

putaran konstan 1000 putaran/menit.

c) S dalam blok dengan G92

Di program batas kecepatan sumbu utama tertinggi. Kode G92

yang diikuti oleh alamat S3000 artinya jumlah putaran tertinggi

3000 putaran/menit.

d) S dalam blok dengan M19.

Di program posisi berhenti dari sumbu utama.

6. Alamat F

Kecepatan asutan (Vf) itu diprogram dengan alamat F (feed). Pada mesin bubut, kecepatan tersebut dinyatakan dalam μm/putaran. Penunjukkan

F100 dalam sebuah program bubut berarti 100 μm/putaran dan sama

dengan 0,1 mm/putaran. Menjalankan dalam mm/menit atau mm/putaran

tergantung pada kode G yang aktif, dimana berlaku ketentuan:

a) F dalam hubungannya dengan G94.

Dengan alamat F, asutan diprogram sebagai kecepatan asutan

dalam mm/menit (inchi/menit).

b) F dalam hubungannya dengan G95.

Asutan ditetapkan dalam μm/putaran atau inchi/putaran. c) F dalam hubungannya G33 dan G85.

Dengan F diprogram kisar ulir dalam mm dan inchi. Saat sakelar

mesin bubut diaktifkan maka G95 otomatis akan dipanggil. Selama

program bekerja, untuk hampir semua mesin CNC kecepatan

asutannya masih mungkin untuk diatur dengan tombol tingkat

7. Alamat R, P dan D

Pada R dituliskan radius ujung pahat. Jenis pelaksanaan khusus dalam

siklus diprogram dengan parameter P dan D.

8. Alamat O

Alamat O ditetapkan untuk nomor-nomor program NC. Nomor program

ini dipakai sebagai tanda pengenal, misal dari program yang tersimpan

pada kaset dan sebagai tanda awal program.

9. Alamat T

Alamat T (tool) dilengkapi dengan sebuah bilangan untuk memberikan

informasi stasiun piranti yang harus diaktifkan. Pada beberapa cara

pengendalian, nomor piranti diikuti langsung oleh nomor koreksi tool (tool

offset). Dengan kata T, alat potong (posisi revolver pahat) dan data pahat dipanggil. Misalnya T0101 memiliki arti stasiun piranti yang diaktifkan

adalah stasiun nomor 01 dan data tool yang aktif adalah nomor 01.

10. Alamat L

Dalam kebanyakan cara-cara pengendalian, huruf L (loop) digunakan

untuk membuat sebuah pengulangan. Dengan menempatkan L di

belakangnya, maka kita informasi berapa kali sebuah bagian tertentu dari

program harus diulangi. Alamat L juga dipakai sebagai pencatat posisi

pahat.

11. / (tanda belah) atau blockship

Untuk beberapa hal (percobaan pemotongan, produksi masal) adalah

bermanfaat jika blok-blok dapat dilompati. Blok-blok yang dilompati

ditandai dengan garis miring. Garis miring ini harus ditempatkan setelah

nomor bloknya.

2.2.5.3Ketentuan Urutan Kata-kata pada Emcotronic TM 02

Selain dari urutan X(U), Z(W) dalam siklus G84, G85, G86, tidak ada

ketentuan mutlak tentang urutan kata. Namun, untuk memperoleh struktur

program yang jelas, diharapkan memperhatikan urutan-urutan berikut ini:

a. Setiap blok dimulai dengan nomor blok.