DAFTAR PUSTAKA

[1] Lister Eugene c, “Mesin dan Rangkaian Listrik”, Edisi Keenam, Erlangga, Jakarta,1988.

[2] Fransisco,dkk,”Laporan Kerja Peraktek di PLTBS Sei Mangkei”, Medan, 2013.

[3] Edahwati,Luluk,”Alat Industri Kimia”,UPN Press, Surabaya, 2009.

[4] Parr Andrew, ” Hidrolika dan Pneumatika Pedoman Bagi Teknisi dan Insinyur ”,

Erlangga, Jakarta, 2003.

[5] Austine Gbasouzor Ikechukwu& Keneddy Owuama Chinedu,” Design and Characterization of a Model Polythene Recycling Machine for Economic

Development and Pollution Control in Nigeria”, Nigeria, 2013.

[6] Pratama Aditasa,” Studi Penentuan Kapasitas Motor Listrik Untuk Pendingin dan

Penggerak Pompa Air High Pressure Pengisi Boiler Untuk Melayani Kebutuhan Air

Pada PLTGU Blok III (PLTG 3x 112 MW & PLTU 189 MW) Unit Pembangkit

Gresik”, ITS, Surabaya, 2009.

BAB III

PENENTUAN BESAR DAYA MOTOR INDUKSI 3 FASA UNTUK PENGGERAK CONVEYOR DAN POMPA

3.1. Conveyor

Conveyor merupakan alat pengangkut yang banyak digunakan dalam industri. Dalam industri banyak jenis alat pengangkut yang digunakan untuk memindahkan atau mengangkut barang.seperti Screw conveyor, Belt conveyor, Vibrating conveyor, dan Bucket conveyor. Guna alat pengangkut ini adalah untuk mempermudah dalam peroses pemindahan suatu bahan.

Screw conveyor dalam penggunaannya biasanya digunakan untuk material berbentuk bubur dan halus. Vibrating conveyor digunakan dengan mengunakan getaran untuk memindahkan material yang akan dipindahkan. Belt conveyor terdiri dari sabuk (belt) yang rata dan terhubung dengan 2 buah pulley, yang salah satu pulleynya digerakkan oleh motor. Bucket elevator atau bucket conveyor adalah suatu alat pemindah bahan material dengan jarak ketinggian tertentu.

Dalam dunia industri terdapat beberapa material yang sangat berat sehingga dapat membahayakan bagi manusia. Untuk itu diperlukan alat transportasi untuk mengangkutnya seperti conveyor. Pemilihan alat transportasi(conveying equipment) material padat tergantung pada :

- Kapasitas material yang ditangani. - Jarak perpindahan material.

- Kondisi pengangkutan : horizontalatau vertikal.

3.1.1 Screw Conveyor

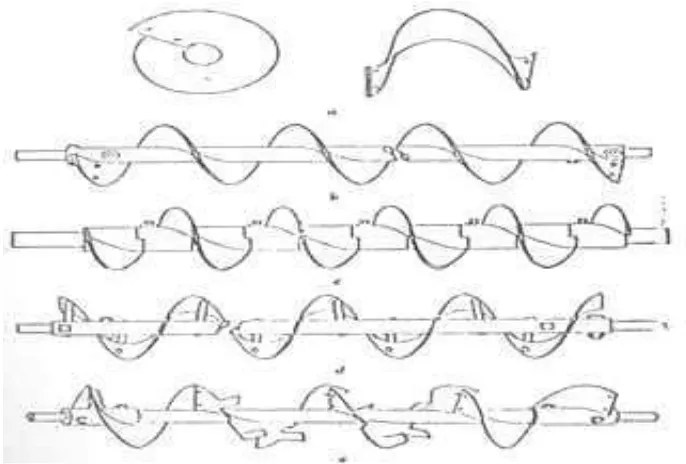

Conveyor yang paling sering dugunakan untuk mengangkut bahan padat berbentuk halus dalam industri adalah konveyor sekrup (screw conveyor). Screw conveyor terbuat dari pisau yang berpilin mengelilingi sumbu sehingga terlihat seperti sekrup yang berpilin. Pisau pada screw conveyor disebut sebagai flight.

Gambar 3.1 Screw Conveyor Screw conveyor memiliki beberapa jenis flight yaitu: - Conveyor sectional flight

Conveyor ini terdiri dari pisau-pisau pendek yang disatukan dengan cara disimpul pada tiap ujung pisau dengan paku keling sehingga akan membentuk sebuah pilinan yang panjang seperti pada Gambar 3.2-a.

- Conveyor helicoid flight

Helicoid flight berbentuk seperti pita yang dipilin pada porosnya. Dalam pembentukannya flight-flight ini disatukan dengan cara dilas tepat pada poros yang bersesuaian dengan pilinan berikutnya (Gambar 3.2-b).

Special flight ini digunakan pada suhu dan tingkat kerusakan tinggi seperti cast iron flight. Flight ini disusun membentuk sebuah conveyor (Gambar 3.2-c). Untuk bahan yang lengket digunakan flight jenis lain yaitu ribbon flight(Gambar 3.2-d). Untuk mengaduk material digunakan conveyor jenis cut flight. Flight pengaduk ini terbuat dari flight biasa, yaitu dengan memotong flight dan membelokkannya keberbagai arah.

a. Sectional; b. Helicoid; c. Cast Iron; d. Ribbon; e. Cut Flight Gambar 3.2 Flight Screw Conveyor

Dalam penggunaannya conveyor yang panjang bisa dibuat dari susunan conveyor pendek dengan cara menyatukan satu sama lain dengan hanger dan disesuaikan dengan pilinannya.

Gambar 3.3 Screw conveyor PLTBS Sei Mangkei 3.1.2 Belt Conveyor

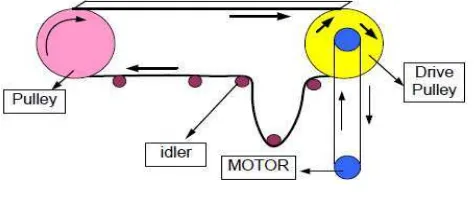

Dalam dunia industri terdapat material-material padat yang akan dipindahkan. Material yang berat dalam bentuk butir, batubara, bijih dan lain-lain biasanya diangkut menggunakan belt conveyor. Belt conveyor terdiri dari belt(sabuk), drive(motor), dan penyokong(idler). Belt pada conveyor dihubungkan menggunakan 2 buah pulley, yang salah satu pulleynya digerakkan oleh motor. Idler(penyokong belt) berguna untuk menahan beban dari material yang ada pada belt dan juga berguna untuk menahan belt agar tidak kendur. Idler diletakkan pada jarak tertentu di bawah belt dan tidak akan mengalami perpindahan. Idler hanya akan berputar ditempat.(Gambar 3.4)

Gambar 3.4 Belt conveyor

5000ton/jam. Belt conveyor juga dapat dioperasikan dengan jarak pendek dengan beban yang ringan den dioperasikan pada saat-saat tertentu saja. Ukuran belt dapat meliputi :

- Pendek < 50 ft - Medium 50-100 ft - Panjang ± 1000 ft

Belt yang terdapat di perindustrian pada umumnya terbuat dari karet, namun belt juga dapat terbuat dari kanvas, kulit dengan conveyor dengan roller, ataupun dengan Stainless Steel. Pemilihan belt bergantung pada beban yang akan melewati belt itu sendiri seperti berat dan jenis beban.

3.1.3 Vibrating Conveyor

Vibrating conveyor merupakan jenis alat pemindah material padat dalam industri kimia namun pada saat ini vibrating conveyor banyak dipakai dalam berbagai bidang produksi bahan yang berbahan kering. Alat ini dijalankan untuk menyalurkna bahan menuju proses pengepakan dengan menjaga tingkat kebersihan yang sangat tinggi. Seperti untuk pengemasan dalam dunia industri makanan.

Kapasitas dari conveyor ini ditentukan oleh besarnya bahan yang akan dihantarkan. Feed atau umpan yang akan dihantarkan bisa bersekala besar tetapi hanya pada feeder yang mempunyai ukuran intermediate(1-3 in) sampai dengan berbentuk powder, krikil, semen, pasir dan lain-lain. Jenis –jenis vibrating conveyor adalah :

1. unbalanced vibrator

Unbalanced vibrating merupakan jenis yang paling sering digunakan, karena putarannya yang berkekuatan tinggi.

Tipe ini merupakan alat yang bergerak secara bergantian dalam pemakaiannya. 3. eccentrical vibrator

Eccentrical vibrator menggunakan pegas yang dihubungkan dengan tongkat dalam penggunaannya.

4. electromagnetic vibrator

Vibrator yang digerakkan dengan suatu dinamo elektrik magnet.

Secara mekanis vibrating conveyor didisain untuk bekerja pada frekuensi yang konstan. Vibrating conveyor senantiasa disesuaikan dengan kapasitasnya. Pengendalian gerak eksentrik dapat mempertahankan gaya dorong daripada material.

- Alat mudah dan cepat untuk dibersihkan - Cara pengoperasian alat mudah

3.1.4 Bucket Elevator

Pada penggunaannya belt, scraper maupun apron conveyor mengangkut material dengan kemiringan tertentu dan terbatas. Belt conveyor jarang digunakan beroperasi pada sudut kemiringan melebihi 15-20 derajat dan scraper tidak melebihi 30 derajat. Pada dunia industri kadangkala terdapat pengangkutan material yang memiliki tingkat kemiringan yang curam sehingga diperlukan bucket elevetor untuk mengangkut material dengan medan yang curam.

Bucket elevator terdiri dari timba-timba(bucket) yang beriring dibawa dengan menggunakan rantai atau sabuk yang digerakkan oleh motor. Timba-timba yang digunakan memiliki bentuk-bentuk yang berbeda berdasarkan kegunaannya.

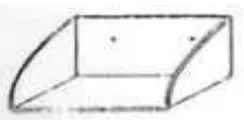

a. Minneapolis type

Gambar 3.6 Bucket (timba) Minneapolis Type

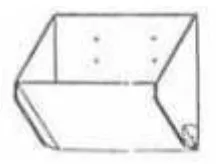

b. Bucket for wet or sticky material

Bucket yang lebih datar. Dipergunakan untuk mengangkut material yang cenderung lengket.

c. Stamped steel bucket for crushed rock

Gambar 3.8 Bucket crushed rock

Digunakan untuk mengangkut bongkahan-bongkahan besar dan material berat.

3.2 Pompa

Pompa adalah suatu alat mesin yang digunakan untuk memindahkan suatu cairan dari suatu tempat ketempat lain melalui suatu media perpipaan dengan cara menambahkan energi pada cairan yang dipindahkan secara terus menerus.

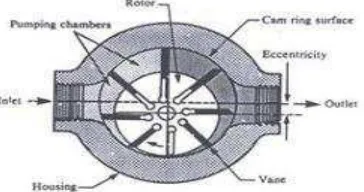

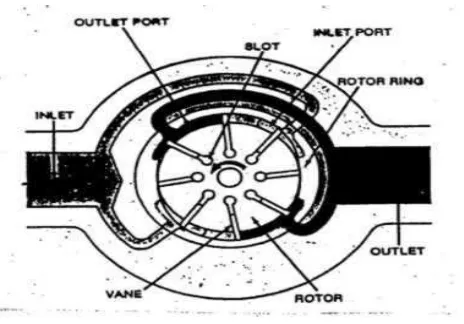

Pompa pada umumnya terdiri dari beberapa jenis seperti pompa gear(pompa gigi), pompa baling-baling, pompa piston, dan pompa sentrifugal.

3.2.1 Pompa Gear(Pompa Gigi)

Gambar 3.9 Pompa gear 3.2.2 Pompa baling-baling

Pada pompa gear terdapat kebocoran dalam celah kecil di antara gigi-gigi, dan juga antara gigi dan rumah pompa. Pada pompa baling-baling kekurangan ini direduksi dengan menggunakan baling-balingberbeban pegas (hidrolik)yang ditempatkan dalam rotor yang digerakkan seperti pada Gambar 3.10.

Gambar 3.10 Pompa baling-baling

Rating kapasitas dan tekanan sebuah pompa baling-baling biasanya lebih kecil dibandingkan pompa gear, namun karena kebocoran yang kecil pada pompa baling-baling menyebabkan efisiensi volumetriknya meningkat sampai 95%.

3.2.3 Pompa Piston

Pompa piston memiliki mesin menyerupai mesin mobil. Pompa ini terdiri dari beberapa piston kosong di dalam balok silinder stasioner. Setiap piston memiliki inlet berbeban pegas dan katup outlet. Karena cam dalam berputar maka fluida pun ditransfer secara relatif halus dari port inlet ke port outlet.

Gambar 3.11 Pompa piston 3.2.4 Pompa Sentrifugal

G ambar 3.12 Pompa sentrifugal

Pada PLTBS Sei Mangkei pompa digunakan untuk mengaliri air dari deaerator menuju boiler(upper drum), cooling tower menuju kondenser, dan dari kondensor menuju deaerator seperti pada Gambar 3.13

Gambar 3.13. Boiler Feed Water Pump 3.3 Daya Motor Untuk Kerja Screw Conveyor

menggunakan motor listrik sebagai penggeraknya. Daya yang dibutuhkan untuk menggerakkan screw conveyor adalah

P = PH + PN + Pst...(3.1) Dimana,

PH = Daya yang dibutuhkan untuk memindahkan material secara mendatar PN = Daya yang dibutuhkan untuk memutar screw conveyor tak berbeban Pst = Daya yang dibutuhkan untuk screw conveyor yang memiliki kemiringan

Daya yang dibutuhkan untuk memindahkan material secara mendatar (PH)

Untuk menghitung daya yang dibutuhkan untuk memindahkan material secara mendatar (PH) paling dipengaruhi oleh panjang dari screw conveyor itu (L), volume material(ton) yang dipindahkan perjam(Mf), dan koefisien gesek dari material dengan screw conveyor yang besarnya antara 2,5 – 4, nilainya 2,5 jika benda yang dihantar besar dan ringan dan 4 jika benda yang dihantarkan kecil(memiliki bidang sentuh yang besar) dan berat. Rumus untuk menghitungnya seperti pada Persamaan 3.2, yaitu

PH = Mf. x L x x g / 3600 (kilowatt)

PH = Mf.xLx / 367 (kilowatt)...(3.2) Dimana,

Mf = volume perjam (t/hr)

L = panjang screw conveyor (m)

= koefisien gesekan dari material terhadap screw conveyor

Daya yang dibutuhkan untuk screw conveyor tak berbeban (PN )

Daya yang dibutuhkan pada kondisi ini sangat kecil dimana hanya bergantung terhadap besar diameter dan panjang dari screw conveyor.

Dimana,

D = Nominal diameter dari conveyor dalam meter L = Panjang dari screw conveyor dalam meter

Daya yang dibutuhkan untuk screw conveyor yang memiliki kemiringan Pst

Daya ini diperhitungkan dikarenakan adanya kemiringan ataupun perbedaan tinggi dari kedua ujung conveyor pada penggunaannya. Rumus untuk mencari daya yang dibutuhkan untuk screw conveyor yang memiliki kemiringan seperti pada Persamaan 3.4

Pst = Mf .x H x g / 3600 (kilowatt) Daya masukan(Pin) motor induksi dapat dihitung dengan mengunakan rumus pada Persamaan 1.1. Dimana daya masukkan ini dicari dengan mengambil data daya masukkan motor berupa tegangan masuk, arus masuk, dan factor daya dari motor induksi yang digunakan. Efisiensi motor induksi 3 fasa untuk kerja screw conveyor didapat dengan membagi daya beban dengan daya masukan dari motor itu sendiri seperti pada persamaan dibawah ini

Pompa beroperasi dengan prinsip membuat perbedaan tekanan antara bagian masuk (suction) dengan bagian keluar (discharge). Dengan kata lain, pompa berfungsi mengubah tenaga mekanis dari suatu tenaga (penggerak) menjadi tenaga kinetis (kecepatan), dimana tenaga ini berguna untuk mengalirkan cairan dan mengatasi hambatan yang ada sepanjang pengaliran pengaruh dari perbedaan tekanan.

Dalam menentukan daya motor maka harus di ketahui dulu daya pompa hidrolik atau daya keluaran yang rumusnya adalah

Daya Output(WHP) = Q(m3/s) x (H) (m) x (kg/m3) x g(m/s2)...(3.7) WHP = Water Horse Power (W)

Q = volume per detik (m3/s) H = tinggi(tekanan)(m)

= berat jenis (kg/m3) g = gravitasi (m/s2)

Efisiensi pompa bergantung dari jenis pompa dan kerja yang diberikan kepada pompa tersebut. Efisiensi pompa dapat dihitung dengan membagi daya hidrolik(WHP) dengan daya input motor pompa. Yang di mana rumus menghitung daya masukkan(Pin) motor induksi 3 fasa sama seperti Persamaan 1.1. Jadi rumus untuk mencari efisiensi pompa adalah

BAB IV

PERHITUNGAN PENENTUAN BESAR DAYA MOTOR INDUKSI 3 FASA UNTUK PENGGERAK CONVEYOR DAN POMPA

4.1. Perhitungan Daya Motor Untuk Kerja Screw Conveyor

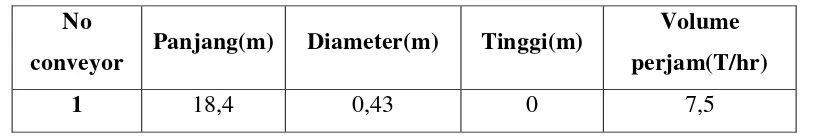

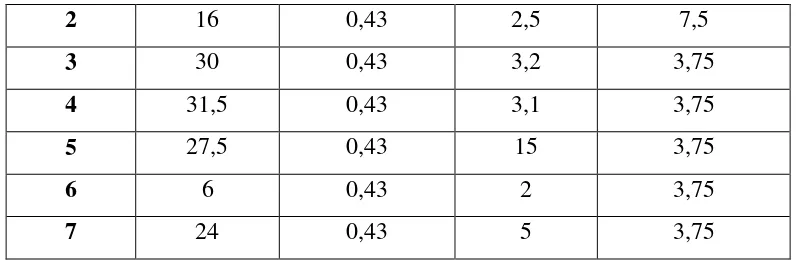

Pada PLTBS Sei Mangkei screw conveyor digunakan untuk menghantarkan bahan bakar ke stasiun pembakaran(boiler). Screw conveyor diputar oleh motor listrik induksi 3 fasa. Pada perhitungan ini diperlukan data berupa dimensi atau panjang screw conveyor, diameter screw conveyor, ketinggian screw conveyor, dan volume cangkang yang dihantarkan perjam. Jumlah screw conveyor yang digunakan untuk menghantarkan cangkang ke 2 ruang pembakaran boiler adalah 11 unit. Pada penggunaannya screw conveyor ini disusun untuk menghantarkan bahan bakar dari stasiun bahan bakar menuju ruang pembakaran dari boiler yang memiliki jarak berkisar 70-90m, dan tinggi berkisar 13 sampai 18m. Terdapat 8 screw conveyor yang sama dalam hal panjang, diameter, dan ketinggian pada PLTBS Sei Mangkei dikarenakan penggunaan yang sama untuk kedua boiler. Sehingga total screw conveyor yang dihitung adalah sebanyak 7 unit.

Panjang, diameter, ketinggian dan volume cangkang dari masing-masing screw conveyor pada PLTBS Sei Mangkei berbeda-beda berdasarkan kebutuhannya. Adapun data mengenai panjang, diameter, ketinggian, dan volume cangkang terdapat pada Tabel 4.1.

Tabel 4.1 Data hasil pengukuran panjang, diameter, ketinggian dan volume cangkang dari masing-masing screw conveyor

No

conveyor Panjang(m) Diameter(m) Tinggi(m)

Volume perjam(T/hr)

2 16 0,43 2,5 7,5 tegangan masuk(V), arus masuk(I), dan factor daya(cos ø) dapat dilihat pada Tabel 4.2 di bawah ini.

Tabel 4.2 Data hasil pengukuran tegangan masuk(V), arus masuk(I), dan factor daya(cos ) dari masing-masing motor induksi.

Berdasarkan data-data yang diperoleh pada Tabel 4.1 maka dilakukan perhitungan untuk mendapatkan daya beban(P) dari masing-masing conveyor. Daya beban(P) dapat dihitung dengan menggunakan persamaan (3.5) dimana :

P = (Mf ((Lx ) + H)/367) + (D.L /20) (kilowatt)

- Screw Conveyor 1(panjang 18,4m, volume perjam 7,5T/jam, diameter 43 cm) P = (Mf ((Lx ) + H)/367) + (D.L /20)

= 1,89 Kilowatt

- Screw Conveyor 2(panjang 16m, volume perjam 7,5T/jam, diameter 43 cm, tinggi 2,5m)

P = (Mf ((Lx ) + H)/367) + (D.L /20)

= (7,5 ( (16 x 4) + 2,5)/367) + (0,43 x 16) /20 = 1,703 Kilowatt

- Screw Conveyor 3(panjang 30m, volume perjam 3,75T/jam, diameter 43 cm, tinggi 3,2m)

P = (Mf ((Lx ) + H)/367) + (D.L /20)

= (3,75 ( (30 x 4) + 3,2)/367) + (0,43 x 30) /20 = 1,74 Kilowatt

- Screw Conveyor 4(panjang 31,5m, volume perjam 3,75T/jam, diameter 43 cm, tinggi 3,1m)

P = (Mf ((Lx ) + H)/367) + (D.L /20)

= (3,75 ( (31,5 x 4) + 3,1)/367) + (0,43 x 31,5) /20 = 1,81 Kilowatt

- Screw Conveyor 5(panjang 27m, volume perjam 3,75T/jam, diameter 43 cm, tinggi 15m)

P = (Mf ((Lx ) + H)/367) + (D.L /20)

- Screw Conveyor 6(panjang 16m, volume perjam 3,75 T/jam, diameter 43 cm, tinggi 2m)

P = (Mf ((Lx ) + H)/367) + (D.L /20)

= (3,75 ( (16 x 4) + 2)/367) + (0,43 x 16) /20 = 1,02 Kilowatt

Perhitungan untuk screw conveyor no 7 akan dapat diperoleh dengan cara yang sama. Berdasarkan data-data yang diperoleh pada Tabel 4.2 maka dilakukan perhitungan untuk mendapatkan daya input motor(Pin) untuk menggerakkan masing-masing conveyor. Daya input motor(Pin) dapat dihitung dengan menggunakan persamaan (1.1) dimana :

P =

- Motor 2(V=400V, I=4,7A, cos =0,8)

P =

= 690x4,7x0,8 = 2,6 KW

= (Pout(beban) / Pin motor) X 100% = (1,703/2, 6)X 100%

= 70%

- Motor 3(V=400V, I=4,9A, cos =0,8)

P =

= 690x4,9x0,8 = 2,7 KW

= (Pout(beban) / Pin motor) X 100% =(1,74/2,7) X 100%

= 64%

- Motor 4(V=400V, I=4,8A, cos =0,81)

P =

= 690x4,8x0,81 = 2,9 KW

= (Pout(beban) / Pin motor) X 100% = (1,81/2, 9) X 100%

Perhitungan untuk motor conveyor no 5, 6, dan 7 akan dapat diperoleh dengan cara yang sama.

Dalam pemilihan daya motor induksi di PLTBS ini, daya dibagi dengan 70% untuk mendapatkan daya motor induksi yang bekerja pada daerah optimum(60-80% daya maksimum). Daya motor yang dibutuhkan masing-masing screw conveyor adalah

Untuk daya motor conveyor no. 5, 6, dan 7 dapat diperoleh dengan cara yang sama.

Dari hasil analisis data diperoleh daya beban(daya output), daya input motor yang dibutuhkan untuk menggerakkan conveyor, dan daya motor yang digunakan(hasil perhitungan) dapat dilihat pada Tabel 4.3 berikut :

dimensi dari screw conveyor dan banyaknya material yang akan diangkut mempengaruhi besar daya beban dan juga besar daya motor yang digunakan. Daya motor maksimum(hasil perhitungan) yang digunakan adalah 4KW dan daya motor minimum adalah 2,2KW. Terjadi kelebihan besar daya motor pada motor no 1, 5, dan 6.

4.2 Perhitungan Daya Motor Untuk Kerja Pompa

Pada PLTBS Sei Mangkei pompa digunakan untuk memenuhi kebutuhan air boiler untuk menghasilkan uap panas lanjut yang mengerakkan turbin uap untuk memutar rotor alternator, untuk memompa hasil kondensasi menuju demin tank, dan untuk memompa air pendingin(Cooling Water). Pompa-pompa ini adalah jenis pompa sentrifugal. Pada penentuan daya hidrolik(WHP) untuk kerja pompa diperlukan data mengenai debit air yang dipompa, tekanan kerja dari pompa, massa jenis air, dan gravitasi (9,8 m/s2). data mengenai debit, tekanan kerja, massa jenis, dan gravitasi terdapat pada Tabel 4.4

Tabel 4.4. Data debit air, head, massa jenis, dan gravitasi dari pompa No

Tabel 4.5. Data motor induksi untuk kerja pompa berupa tegangan masuk(V), arus masuk(I), dan factor daya(cos ø)

No motor Tegangan(V) Arus(I) Factor daya(cos ø)

1 400 73 0,85

2 400 14 0,86

3 400 120 0,8

Berdasarkan data-data yang diperoleh pada Tabel 4.5 maka dilakukan perhitungan untuk mendapatkan daya input motor(Pin) untuk menggerakkan masing-masing pompa. Daya input motor(Pin) dapat dihitung dengan menggunakan persamaan (1.1) dimana :

P =

Efisiensi didapat dengan membagi daya input motor dengan daya beban(pompa) rumusnya pada Persamaan 3.8. Pout(beban) adalah beban dari pompa(WHP/Daya hidrolik) yang dipikul.

= (Pout(WHP) / Pin motor) X 100% - Motor 1(V=400V, I=73A, cos ø=0,85)

P =

- Motor 2(V=400V, I=14A, cos ø=0,86)

Dalam pemilihan daya motor induksi di PLTBS ini, daya dibagi dengan 0,7 untuk mendapatkan daya motor induksi yang akan digunakan. Daya motor yang dibutuhkan masing-masing pompa adalah

Dari hasil analisis data diperoleh daya hidrolik yang dibutuhkan untuk menggerakkan Boiler Feed Water Pump dapat dilihat pada Tabel 4.6 berikut:

Tabel 4.6 Hasil analisis data penentuan daya beban pompa, daya input, dan efisiensi motor 3 fasa untuk kerja pompa

Daya

BAB V PENUTUP 5.1. Kesimpulan

Berdasarkan hasil analisis perhitungan yang dilakukan, penulis mengambil kesimpulan sebagai berikut :

1. Dalam penentuan besar daya motor untuk kerja conveyor dalam hal ini screw conveyor ditentukan oleh besarnya panjang, lebar, dan perbedaan kemiringan dari screw conveyor dan banyaknya material yang akan diangkut.

2. Besarnya debit air dan head untuk kebutuhan air pada pompa mempengaruhi daya motor yang digunakan pada pompa PLTBS Sei Mangkei.

3. Daya motor terbesar yang digunakan untuk memutar screw conveyor adalah 4 KW, untuk memutar pompa adalah 110 KW.

BAB II

TINJAUAN PUSTAKA 2.1. Motor Induksi 3 Fasa

Motor induksi 3 fasa adalah mesin yang mengubah energi listrik arus bolak-balik (AC) 3 fasa menjadi energi mekanis berupa putaran. Motor induksi merupakan motor arus bolak-balik(AC) yang paling luas penggunaannya dan dapat dijumpai dalam setiap aplikasi industri maupun rumah tangga. Sesuai dengan penamaannya arus rotor dari motor induksi ini diperoleh dari arus yang terinduksi sebagai akibat adanya perbedaan relatif antara putaran rotor dengan medan putar (rotating magnetic field) yang dihasilkan arus stator.

Motor induksi memiliki konstruksi yang kuat, sederhana, serta berbiaya murah dalam perawatannya. Motor induksi memiliki efisiensi yang tinggi saat berbeban penuh. Akan tetapi jika dibandingkan dengan motor DC, motor induksi memiliki kelemahan dalam pengaturan kecepatan. Pada motor DC pengaturan kecepatan lebih mudah dilakukan dari motor induksi.

2.1.1. Konstruksi Motor Induksi Tiga Fasa

Gambar 2.1. Penampang rotor dan stator motor induksi. 2.1.2. Prinsip Kerja Motor Induksi 3 Fasa

arus berada dalam suatu kawasan medan magnet, maka konduktor tersebut akan mendapat gaya elektromagnetik (gaya lorentz). Gaya F yang dihasilkan pada konduktor-konduktor rotor tersebut akan menghasilkan torsi (τ). Bila torsi mula yang dihasilkan

pada rotor lebih besar daripada torsi beban (τ0 > τb), maka rotor akan berputar searah

dengan putaran medan putar stator.

Motor induksi 3 fasa memiliki daya input yang bersumber dari daya masukkan berupa tegangan dan arus listrik yang dimana rumus untuk mencari daya motor induksi 3 fasa adalah

P = ...(1.1) Beban dari motor induksi memiliki hubungan dengan efisiensi motornya. Motor induksi biasanya dirancang untuk beroperasi pada beban 50-100% dan akan paling efisien pada beban 75%. Pada saat beban turun dibawah 50% efisiensi akan turun dengan cepat seperti pada Gambar 2.2. Maka dalam penentuan kerja motor akan bermanfaat bila menenttukan beban dan efisiensinya.

2.2. Pembangkit Listrik Tenaga Biomassa Sawit(PLTBS)

Pembangkit Listrik Tenaga Biomassa Sawit (PLTBS) merupakan salah satu pembangkit listrik yang sedang dikembangkan oleh Indonesia dikarenakan sumbernya yang merupakan energi terbarukan. Dalam hal ini sumber energi terbarukan yang digunakan oleh Pembangkit Listrik Tenaga Biomassa Sawit adalah limbah dari hasil pengolahan kelapa sawit berupa cangkang dan tandan kosong. Sumber bahan bakar ini biasanya didatangkan dari sejumlah Pabrik Kelapa Sawit.

Pembangkit Listrik Tenaga Biomasa Sawit (PLTBS) Sei Mangkei yang telah dibangun, didesain dengan dua sistem pembangkit (2 x 3,5 MW). Sistem pembangkit dibuat paralel, sehingga jika salah satu pembangkit tidak beroperasi maka pembangkit yang lain masih tetap dapat memberikan suplai listrik tanpa kendala yang berarti.

2.3. Mesin dan Peralatan Pembangkit Listrik Tenaga Biomassa Sawit

Pada pembangkit listrik tenaga uap (PLTU) yang berbahan bakar biomassa sawit yaitu PLTBS, di dalamnya terdapat mesin-mesin dan peralatan yang di mana setiap peralatannya dikelompokkan dalam unit-unit berdasarkan kegunaannya. Unit-unit utama yang menyusun PLTBS terdiri dari :

a. Unit persiapan bahan bakar b. Unit pembangkit uap (boiler) c. Unit pengolahan air umpan boiler

2.3.1 Unit Persiapan Bahan Bakar

Kebutuhan cangkang untuk bahan bakar PLTBS diperoleh dari PKS Sei Mangkei serta didapat dari PKS lainnya. Seluruh cangkang yang masuk ditimbun disekitaran pabrik dan akan diangkat menggunakan alat berat menuju unloading station sebelum dijatuhkan menuju screw conveyor untuk dibawa menuju ruang pembakaran yang ada dalam dua unit ruang pembakaran di boiler.

2.3.2 Unit Pembangkit Uap (Boiler)

Boiler adalah suatu alat untuk membangkitkan uap yang digunakan dalam power plant, proses atau tujuan pemanasan dengan spesifikasi kapasitas, tekanan dan temperatur tertentu. Boiler merupakan peralatan utama yang diperlukan dalam proses konversi energi panas hasil pembakaran bahan bakar menjadi energi kinetis uap yang mempunyai tekanan dan temperatur tertentu.

Pada PLTBS, cangkang merupakan bahan bakar utama pada boiler. Boiler berguna untuk mengubah air menjadi uap panas bertekanan tinggi yang kemudian dipergunakan untuk memutar sudu turbin yang terintegrasi dengan generator listrik untuk membangkitkan energi listrik.

Limbah biomassa dapat dikonversi menjadi energi yang bermanfaat (panas/listrik) menggunakan teknologi konversi pembakaran langsung. Produk utama dari pembakaran langsung ini adalah panas.

Untuk menjaga pembakaran biomassa yang kontinu ada kondisi tertentu yang harus di penuhi, yaitu :

Api yang sudah dimulai dalam ruang pembakaran boiler akan memindahkan panasnya ke umpan bahan bakar baru untuk menjaga kelangsungan pembakaran. Selama pencampuran bahan bakar dan udara, kontak antara oksigen dalam udara dengan bahan bakar merupakan hal penting untuk mencapai pembakaran yang sempurna. Makin baik kontaknya maka pembakaran akan berlangsung lebih cepat dan sempurna. Pada proses pembakaran bahan bakar padat, hanya bahan bakar bentuk gas yang menyala dan menghasilkan panas, sedang bentuk lainnya (cair dan padat) tidak menyala tetapi sebetulnya akan mengkonsumsi panas dalam proses pengeringan dan terbentuknya zat volatile untuk kemudian secara kimia dikonversi menjadi bahan bakar gas. Sehingga kunci pada pembakaran biomassa adalah laju pembentukan gas dari biomassa padat dan arang.

Untuk mencapai pembakaran yang cepat diperlukan ukuran partikel limbah biomassa yang lebih kecil, makin besar ukuran partikel, maka akan mengakibatkan makin lama terjadinya proses pembakaran. Sehingga ukuran partikel limbah biomassa menjadi faktor penting pada proses kecepatan pembakaran.

Kandungan air (moisture content) dalam biomassa akan mengurangi kandungan energi yang dinyatakan dalam nilai kalor, karena sebagian energi akan digunakan untuk menguapkan air dalam biomassa.

Limbah biomassa umumnya mengandung sekitar 80% (dalam persentase zat kering) zat terbang ( volatile matter). Ini artinya bahwa komponen biomassa ini akan melepas 80% beratnya dalam bentuk gas, sementara yang tertinggal adalah arang.

Bagian-bagian dari boiler dapat dilihat pada Gambar 2.3. Syarat yang harus dipenuhi oleh suatu generator uap atau boiler antara lain fluida harus terlindung secara aman, uap harus terkirim ke pengguna dengan spesifikasi tekanan, temperatur, kapasitas dan kualitas sesuai dengan yang dibutuhkan, kalor harus dibangkitkan dan disalurkan dengan kerugian seminimal mungkin.

Bagian-bagian dari boiler adalah :

a. Ruang Bakar (furnace)

Ruang bakar adalah ruang tempat terjadinya proses pembakaran bahan bakar untuk menghasilkan kalor yang akan digunakan untuk mengubah air menjadi uap.

Sistem pemasukan bahan bakar ke dalam dapur ketel diatur oleh suatu alat pengumpan dan dibantu oleh hembusan udara, sehingga bahan bakar tersebut merata keseluruh permukaan ruang dapur. Di dalam ruangan pembakaran ini, pipa ketel menerima radiasi panas dari nyala api dan gas asap.

b. Upper Drum

Upper drum merupakan tempat penampungan air umpan dari economizer

Gambar 2.3 Boiler c. Pemanas Lanjut (Superheater)

Pemanas lanjut adalah bagian boiler yang berfungsi untuk menaikkan temperatur uap jenuh menjadi uap panas lanjut. Proses yang terjadi yaitu merubah uap basah (saturated steam) menjadi uap kering (superheated steam). Saluran pipa yang berisi uap jenuh dilewatkan ke gas pembakaran sehingga terjadi perpindahan kalor kembali ke uap. Karena ada kalor yang masuk, temperatur uap jenuh akan naik sampai kondisi uap panas lanjut. Dengan kondisi uap panas lanjut yang masuk turbin akan menaikkan efisiensi turbin.

d. Economizer

e. Fan

Fan berfungsi sebagai sistem tarikan paksa dalam generator uap. Terdiri dari dua jenis fan yaitu induced draft fan dan forced draft fan. Induced draft fan adalah fan sebagai penghisap gas buang dan ditempatkan pada saluran gas buang setelah air preheater untuk dikeluarkan melalui cerobong asap/chimney. Sedangkan force draft fan

adalah fan penghembus untuk mengalirkan udara ke ruang bakar, ditempatkan sebelum

air preheater, tekanan yang disediakan fan tidak tinggi hanya untuk mengimbangi penurunan tekanan pada saluran udara sampai masuk dapur. Forced draft fan terbagi ada 2 yaitu: Primary FD Fan yang berfungsi untuk mensuplai udara segar melalui bagian kisi bawah sedangkan Secondary FD Fan berfungsi untuk menghembuskan bahan bakar hingga tersebar ke seluruh permukaan dapur (furnace).

f. Multi cyclone

Multi cyclone berfungsi untuk menangkap abu-abu dari gas buang ke chimney.

g. Air preheater

Alat ini dipergunakan untuk memanaskan air dengan udara pembakaran dari

Force Draft Fan (FDF). Adapun proses pemanasan air ini menggunakan gas buang dari pembakaran.

h. Alat penampung abu (Bottom Ash Hopper)

Untuk mencegah pencemaran udara oleh debu-debu halus maka dipasang dust cyclone atau pun airlock.

i. Cerobong asap (Chimney)

2.3.3 Unit Pengolahan Air Umpan Boiler

Air umpan boiler untuk PLTBS disuplai dari satu unit demin plant. Sistem pengolahan air ini terdiri dari unit carbon active filter, unit cation ion exchanger, dan unit

anion ion exchanger serta mixbed yang dipasang untuk memenuhi kriteria air umpan boiler. Air digunakan sebagai air umpan boiler untuk menghasilkan uap. Air yang akan diolah ini, berasal dari water treatment plant (WTP) Kawasan Industri yang terdapat di area PKS Sei Mangkei. Air di supply dengan menggunakan pompa dari WTP melalui

Ground Tank (kapasitas 20 m3) dan Water tower Tank (kapasitas 60 m3) di PLTBS. Sebelum masuk ke boiler, kualitas air harus sesuai dengan standar mutu air umpan boiler dan air boiler dengan melakukan proses demineralisasi di demin plant, agar tidak menimbulkan permasalahan pada pipa boiler.

Kandungan logam-logam terlarut didalam air seperti silika, Alkalinity, hardness, besi dapat menyebabkan proses yang tidak diinginkan didalam perpipaan boiler dan steam yang dihasilkan. Oleh karena itu, perlu dilakukan pengontrolan secara terus menerus terhadap parameter tersebut. Semua proses pengolahannya disebut proses demin plant.

Kriteria kualitas air umpan boiler dan air dalam boiler adalah sebagai berikut Table 2.1 Kualitas air umpan boiler(sebelum proses demin plant)

Tabel 2.2 Kualitas air dalam boiler(setelah proses demin plant)

pH value 9,0 - 10,5

TDS Max 2000 ppm

Hardness Max 2 ppm

Silika (SiO2) Max 150 ppm M. Alkalinity 500-800 ppm

P. Alkalinity Max 600 ppm

O. Alkalinity 300-500 ppm

Sulphit 20-80 ppm

Phospat 30-70 ppm

1 Karbon Aktif

Karbon aktif filter berfungsi untuk menghilangkan pengotor didalam air yang belum tersaring pada sand filter. Karbon aktif berfungsi untuk mengurangi bau dan warna dari feed water. Prinsip kerja karbon aktif adalah dengan proses absorpsi, dimana feed water akan terkontak langsung dengan media karbon aktif di dalam vessel sehingga terjadi proses absorpsi.

Gambar 2.4 Karbon Aktif 2 Kation Exchanger

mengurangi kandungan hardness dalam air. Prinsip pertukaran mineral ini dengan memanfaatkan pertukaran ion dengan menggunakan resin. Proses pengolahan di kation exchanger tank, air masuk dari puncak tangki dan didistribusi melalui nozzles, lalu terjadi kontak dengan resin dan air keluar melalui bawah tangki. Jika didapat kadar hardness

sudah tinggi, maka perlu dilakukan proses regenerasi resin.

Adapun proses yang dilakukan pada regenerasi kation adalah - Backwash

Backwash bertujuan untuk mengurangi kepadatan di resin. Pada proses backwash, aliran air masuk dari bawah, sehingga kepadatan resin berkurang. Dengan proses

backwash ini juga diharapkan kotoran yang melekat di resin dapat terlepas, sehingga kinerja resin dapat lebih baik.

- Injeksi bahan kimia (regeneran)

Injeksi bahan kimia regeneran di kation exchanger berfungsi untuk menghilangkan logam alkali seperti Ca, Na dan Mg yang melekat di resin, yang mana menyebabkan resin menjadi jenuh dan kemampuannya berkurang. Regeneran yang digunakan saat ini adalah HCl 33%.

- Pembilasan (Slow rinse dan Fast rinse)

Slow rinse dan fast rinse bertujuan untuk menghilangkan sisa regeneran yang telah berikatan dengan pengotor. Slow rinse ini menggunakan kecepatan air yang

Gambar 2.5 a. Kation Exchanger b. Resin yang digunakan 3 Anion Exchanger

Anion exchanger berfungsi untuk menukar mineral yang mengandung ion-ion negatif pengotor di air seperti SO42, CL-, SiO2. Pada proses pengolahan di anion exchanger tank, air masuk dari puncak tangki dan didistribusi, lalu terjadi kontak dengan resin dan air keluar melalui bawah tangki. Jika sudah jenuh, maka resin harus diregenerasi. Adapun proses regenerasi yang dilakukan di anion exchanger sama dengan

kation exchanger, hanya perbedaannya terdapat pada injeksi regenerannya yang menggunakan NaOH 40%.

Gambar 2.6. Anion Exchanger

4 Demin Water Tank

Demin Water Tank merupakan tangki penyimpan air sebelum dikirim ke Mixed Bed Exchanger. Deminwater tank yang digunakan sebanyak 1 unit (Gambar 2.7) dengan volume 40 m3.

Gambar 2.7 Demin Water Tank 5 Mixed Bed Exchanger

Pada mixed bed tank terjadi pertukaran kation dan anion secara bersamaan. PLTBS menggunakan mixed bed sebanyak 1 unit (Gambar 2.8) dengan debit aliran air dalam mixed bed 10 m3/h.

Bed yang terdapat pada mixed bed tank diregenerasi menggunakan HCl untuk regenerasi kation sedangkan NaOH untuk regenerasi anion. Proses pengolahannya adalah air dari demin water tank dipompa menggunakan mixed bed pump menuju ke mixed bed tank, kemudian air mengalir menuju bagian bawah melalui tumpukan bed sehingga terjadi pertukaran ion kemudian keluar menuju boiler feed tank.

6 Boiler Feed Tank

Boiler feed tank berfungsi sebagai tempat penampungan hasil pengolahan demineralisasi dan sirkulasi air dari kondensor. Didalam boiler feed tank, air dipanaskan melalui steam injeksi yang terdapat di dasar tangki. Kapasitas boiler feed tank yang ada di PLTBS (seperti Gambar 2.9) adalah 40 m3. Steam yang digunakan untuk pemanasan di

boiler feed tank adalah superheated steam yang sebelumnya sudah diturunkan tekanannya menggunakan PRV sehingga diharapkan suhunya 60-80 0C.

7 Deaerator

Deaerator berfungsi untuk mengurangi gas yang terlarut dalam air (O2 dan CO2) dan memanaskan temperatur feed water dengan menggunakan pemanfaatan injeksi steam. Gas-gas terlarut tersebut harus dihilangkan karena dapat menyebabkan korosi. PLTBS menggunakan deaerator sebanyak satu unit (seperti pada Gambar 2.10) dengan kapasitas 50 m3, air masuk dearator pada suhu 50 oC dan keluar pada suhu 95-105 oC.

Selanjutnya air dari deaerator dipompakan ke boiler menggunakan electric pump

ataupun steam pump, dimana sebelumnya ditambahkan injeksi bahan kimia untuk mengatur komposisi pH, oksigen, silica dan hardness yang masih terdapat dari hasil pengolahan demin plant. Hal ini untuk menjaga agar tidak terjadi kerusakan pada boiler.

Gambar 2.10 Deaerator 8. Kondenser

air adalah untuk menarik kembali kondensat hasil dari perubahan fase dalam uap keluar turbin dan untuk mensirkulasikannya sebagai fluida kerja dalam siklus.

Peralatan yang dibutuhkan untuk suatu sistem tergantung pada jenis suatu sistem yang digunakan. Ada 2 jenis kondenser, yaitu kontak permukaan dan kontak langsung.

Sistem kondensasi steam menggunakan 2 unit surface condenser dengan prinsip

vacuum condensation untuk mendinginkan steam dari masing-masing turbin. Kebutuhan air pendingin dilengkapi dengan 6 unit cooling tower.

Kondenser berfungsi untuk mengkondensasikan steam keluaran turbin menjadi air kembali dengan pemanfaatan pertukaran kalor (heat exchanger). Pada PLTBS digunakan

surface condenser yang berfungsi untuk merubah exhaust steam dari turbin ke fase cairnya agar dapat disirkulasi kembali ke boiler sebagai air umpan boiler.

Kondensor (seperti pada Gambar 2.11) digunakan di PLTBS Sei Mangkei ini adalah merupakan heat exchanger tipe shell and tube, dimana mekanisme perpindahan panas utamanya adalah kondensasi saturated steam pada sisi luar tube dan pemanasan secara konveksi paksa dari circulating water di dalam tube.

Prinsip kerja surface condenser adalah steam masuk ke dalam shell kondensor melalui steam inlet connection pada bagian atas kondensor yang berasal dari outlet

Gambar 2.11 Kondenser

2.3.4 Unit produksi tenaga gerak dan listrik (turbin dan generator)

Turbin uap adalah merupakan suatu penggerak mula yang mengubah energi potensial uap menjadi energi mekanis dalam bentuk putaran poros turbin. Kerja putaran poros ini kemudian dikonversikan menjadi energi listrik oleh generator.

Generator adalah suatu alat yang dapat mengubah tenaga mekanik menjadi energi listrik. Tenaga mekanik pada generator berasal dari turbin yang diputar dengan memanfaatkan energi potensial dari uap. Energi listrik yang dihasilkan oleh generator adalah arus AC (arus bolak-balik). Generator yang digunakan adalah generator sinkron atau biasa disebut dengan alternator.

Alternator atau generator sinkron yang digunakan pada Pembangkit Listrik Sei Mangkei berjumlah 2 buah, dimana masing-masing unitnya memiliki daya terpasang sebesar 3,5 MW. Tegangan keluaran dari masing-masing alternator adalah 6600 V.

2.3.5 Sistem Air Pendingin (Cooling Water)

Cooling Tower yang terdapat pada Gambar 2.13 merupakan suatu peralatan yang digunakan untuk menurunkan suhu aliran air dengan cara mengekstraksi panas dari air dan mengemisikannya ke atmosfir. Cooling tower menggunakan penguapan dimana sebagian air diuapkan ke aliran udara yang bergerak dan kemudian dibuang ke atmosfir. Sebagai akibatnya, air yang tersisa didinginkan secara signifikan. Menara pendingin mampu menurunkan suhu air lebih dari peralatan-peralatan yang hanya menggunakan udara untuk membuang panas, seperti radiator dalam mobil, dan oleh karena itu biayanya lebih efektif dan efisien energinya.

BAB I PENDAHULUAN 1.1. Latar Belakang

Pembangkit Listrik Tenaga Biomassa Sawit (PLTBS) merupakan salah satu pembangkit listrik yang sedang dikembangkan di Indonesia dikarenakan sumbernya yang merupakan energi terbarukan. Dalam hal ini sumber energi terbarukan yang digunakan oleh Pembangkit Listrik Tenaga Biomassa Sawit adalah limbah dari hasil pengolahan kelapa sawit berupa cangkang dan tandan kosong. Sumber bahan bakar ini biasanya didatangkan dari Pabrik Kelapa Sawit.

Pembangkit Listrik Tenaga Biomasa Sawit (PLTBS) Sei Mangkei yang telah dibangun, didesain dengan dua sistem pembangkit (2 x 3,5 MW). Sistem pembangkit dibuat paralel, sehingga jika salah satu pembangkit tidak beroperasi atau ada masalah maka pembangkit yang lain masih tetap dapat memberikan suplai listrik.

Pada PLTBS digunakan air untuk dijadikan uap untuk menggerakkan turbin uap yang menggerakkan generator. Pompa juga digunakan untuk mengalirkan air pendingin yang bekerja di kondensor untuk mengubah uap air menjadi air dan untuk mengalirkan air yang terkondensasi menuju demin tank. Pengadaan air ini dilakukan dengan melakukan pemompaan untuk memindahkan air dari satu tempat ketempat lain dengan selisih tinggi atau tekanan dari keduanya dengan menggunakan pompa yang diputar oleh motor induksi yang besar dayanya bergantung dari kebutuhan volume air dan selisih dari ketinggian dan tekanan untuk perpindahan zat cairnya.

Dengan demikian, perlu dilakukan studi untuk mengetahui cara penentuan besaran motor induksi 3 fasa yang digunakan berdasarkan kebutuhan bahan bakar dan kebutuhan air pada PLTBS Sei Mangkei. Sehingga dengan mengetahui cara penentuannya mempermudah dalam hal penentuan besar daya motor induksi pada aplikasi yang sama di tempat lain.

1.2. Tujuan dan Manfaat Penulisan

Adapun tujuan penulisan Tugas Akhir ini adalah untuk mengetahui cara penentuan besarnya daya(kapasitas) motor induksi 3 fasa yang digunakan untuk mengangkut cangkang melalui kerja conveyor dan untuk menggerakkan pompa air yang digunakan pada PLTBS Sei Mangkei.

1.3. Batasan Masalah

Agar pembahasan Tugas Akhir ini mendapatkan hasil yang maksimal serta terfokus pada judul dan bidang yang telah disebutkan di atas, maka penulis perlu membatasi permasalahan yang akan dibahas. Adapun batasan masalah dalam Tugas Akhir ini adalah :

1. Pilihan motor yang digunakan hanya motor induksi 3 fasa.

2. Bahan bakar yang akan diangkut conveyor pada PLTBS hanya cangkang sawit. 3. Conveyor yang digunakan jenis screw conveyor dan jenis pompa yang digunakan

adalah pompa sentrifugal.

4. Pompa yang dihitung merupakan Boiler Feed Water Pump, Cooling Water Pump, dan Condensate Pump.

5. Tidak memperhitungkan rugi-rugi motor induksi.

1.4. Metode Penulisan

Untuk dapat menyelesaikan Tugas Akhir ini maka penulis menerapkan beberapa metode studi diantaranya :

1. Studi literatur, yaitu dengan membaca teori – teori yang berkaitan dengan topik tugas akhir ini dari buku – buku referensi baik yang dimiliki oleh penulis atau di perpustakaan dan juga dari artikel - artikel, jurnal, internet dan lain – lain.

3. Studi bimbingan, yaitu dengan melakukan diskusi tentang topik tugas akhir ini dengan dosen pembimbing yang telah ditunjuk oleh pihak Departemen Teknik Elektro FT – USU, dengan dosen-dosen bidang Konversi Energi Listrik, dan teman – teman sesama mahasiswa.

1.5. Sistematika Penulisan

Tugas Akhir ini disusun berdasarkan sistematika pembahasan sebagai berikut: BAB I PENDAHULUAN

Bab ini merupakan pendahuluan yang berisi tentang latar belakang masalah, tujuan dan manfaat penulisan, batasan masalah, metode dan sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Bab ini membahas tentang motor induksi secara umum, konstruksi, dan PLTBS secara umum beserta peralatan utama dan kegunaannya pada PTBS Sei Mangkei.

BAB III PENENTUAN BESAR DAYA MOTOR INDUKSI 3 FASA UNTUK PENGGERAK CONVEYOR DAN POMPA

Bab ini membahas tentang conveyor secara umum, jenis-jenis conveyor, perhitungan daya pada screw conveyor, pompa secara umum, jenis-jenis pompa, dan perhitungan daya untuk pompa.

BAB IV PERHITUNGAN PENENTUAN BESAR DAYA MOTOR INDUKSI 3 FASA UNTUK PENGGERAK CONVEYOR DAN POMPA

BAB V PENUTUP

ABSTRAK

PLTBS merupakan pembangkit listrik yang memanfaatkan limbah sawit sebagai bahan bakarnya untuk menghasilkan uap yang bertekanan yang memutar turbin untuk menggerakkan rotor pada generator. Bahan bakar yang digunakan pada PLTBS sei mangkei saat ini adalah cangkang. Cangkang sawit di masukkan dengan menggunakan conveyor yang diputar motor induksi menuju ruang pembakaran boiler.

Motor induksi juga digunakan sebagai pompa air untuk kebutuhan air pada boiler di PLTBS. Motor induksi yang digunakan memiliki besar daya yang berbeda-beda berdasarkan kebutuhan dari conveyor dan pompa itu sendiri.

Dengan menentukan dimensi dan banyaknya material yang akan diangkut conveyor dan debit beserta head pada pompa maka akan didapat motor yang berdaya berapa cocok

sebagai penggeraknya. Pada Tugas Akhir ini diperoleh daya motor yang dibutuhkan untuk menggerakkan screw conveyor adalah 2,2KW, 3KW, dan 4 KW, dan daya motor

PENENTUAN BESAR DAYA MOTOR INDUKSI 3 FASA UNTUK PENGGERAK CONVEYOR DAN POMPA PADA PLTBS SEI MANGKEI

Diajukan untuk memenuhi salah satu syarat dalam menyelesaikan Pendidikan Sarjana (S-1) pada

Departemen Teknik Elektro Fakultas Teknik Universitas Sumatera Utara oleh

FRANSISCO SIMANIHURUK

NIM : 090402035

DEPARTEMEN TEKNIK ELEKTRO FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

ABSTRAK

PLTBS merupakan pembangkit listrik yang memanfaatkan limbah sawit sebagai bahan bakarnya untuk menghasilkan uap yang bertekanan yang memutar turbin untuk menggerakkan rotor pada generator. Bahan bakar yang digunakan pada PLTBS sei mangkei saat ini adalah cangkang. Cangkang sawit di masukkan dengan menggunakan conveyor yang diputar motor induksi menuju ruang pembakaran boiler.

Motor induksi juga digunakan sebagai pompa air untuk kebutuhan air pada boiler di PLTBS. Motor induksi yang digunakan memiliki besar daya yang berbeda-beda berdasarkan kebutuhan dari conveyor dan pompa itu sendiri.

Dengan menentukan dimensi dan banyaknya material yang akan diangkut conveyor dan debit beserta head pada pompa maka akan didapat motor yang berdaya berapa cocok

sebagai penggeraknya. Pada Tugas Akhir ini diperoleh daya motor yang dibutuhkan untuk menggerakkan screw conveyor adalah 2,2KW, 3KW, dan 4 KW, dan daya motor

KATA PENGANTAR

Puji syukur penulis ucapkan kepada Tuhan Yesus Kristus dimana atas berkat, karunia dan kasih-NYA lah penulis dapat menyelesaikan tugas akhir ini, dengan judul

“PENENTUAN BESAR DAYA MOTOR INDUKSI 3 FASA UNTUK PENGGERAK CONVEYOR DAN POMPA PADA PLTBS SEI MANGKEI“

Tugas Akhir ini merupakan suatu syarat bagi penulis untuk memperoleh gelar Sarjana Teknik dari Departemen Teknik Elektro Fakultas Teknik Universitas Sumatera Utara

Dengan selesainya Tugas Akhir ini, penulis mengucapkan terima kasih yang sebesar-besarnya kepada semua pihak yang telah membantu penulis dalam menyelesaikan Tugas Akhir ini, antara lain kepada :

1. Kedua orangtua saya J Manihuruk dan T br Harefa, terima kasih atas do’a dan kasih sayangnya hingga saat ini.

2. Keempat Saudariku Irene Firstina Manihuruk,Am.Keb., Selvi F. Manihuruk, Melisa M. Manihuruk dan Vanesha G. Manihuruk atas dorongan dan motivasinya untuk menyelesaikan tugas akhir ini.

3. Bapak Ir. Surya Tarmizi Kasim M.Si selaku Ketua Departemen Teknik Elektro FT-USU dan Bapak Rahmat Fauzi, ST, MT selaku Sekretaris Departemen Teknik Elektro FT-USU

5. Bapak Ir.Riswan Dinzi, MT, selaku dosen wali dan dosen pengguji penulis yang telah membimbing penulis selama menjalani masa perkuliahan.

6. Bapak Ir Eddy Warman, MT, selaku dosen penguji penulis yang membantu dalam penyelesaian tugas akhir ini.

7. Bapak Ir. Deny Mulyawan, MT, selaku Manager PLSMK dan Bapak Ir Dommy Simatupang selaku Kepala teknik PLSMK yang telah membantu penulis dalam penyelesaian tugas akhir ini.

8. Rekan-rekan seperjuangan angkatan 2009 atas motivasi dan dorongannya,

9. Seluruh Staf Pengajar di Departemen Teknik Elektro USU dan Seluruh Karyawan di Jurusan Teknik Elektro Fakultas Teknik Elektro USU.

Penulis menyadari bahwa tugas akhir ini masih jauh dari sempurna, masih banyak kesalahan dan kekurangan baik dari segi isi maupun susunan bahasanya. Saran dan kritik dari pembaca dengan tujuan menyempurnakan dan mengembangkan kajian dalam bidang ini sangat penulis harapkan.

Akhir kata, penulis berharap semoga tugas akhir ini bisa bermanfaat dan menambah wawasan bagi para pembacanya.

Medan, juni 2014 Penulis

DAFTAR ISI

ABSTRAK .. ...i

KATA PENGANTAR … ... ii

DAFTAR ISI ... iv

DAFTAR TABEL .. ... vii

DAFTAR GAMBAR .. ... viii

BAB I PENDAHULUAN I.1. Latar Belakang .. ... 1

I.2. Tujuan Penulisan ... 2

I.3. Batasan Masalah .. ... 3

I.4. Metode Penulisan .. ... 3

I.5. Sistematika Penulisan .. ... 4

BAB II TINJAUAN PUSTAKA II.1. Motor Induksi 3 Fasa .. ... 6

II.2. Pembangkit Listrik Tenaga Biomassa Sawit(PLTBS).. ... 7

II.3. Mesin dan Peralatan Pembangkit Listrik Tenaga Biomassa Sawit.. ... 8

II.3.1. Unit Persiapan Bahan Bakar.. ... 9

II.3.2. Unit Pembangkit Uap (Boiler) .. ... 10

II.3.3. Unit Pengolahan Air Umpan Boiler.. ... 16

II.3.4. Unit produksi tenaga gerak dan listrik (turbin).. ... 24

II.3.5. Sistem Air Pendingin (Cooling Water).. ... 25

BAB III PENENTUAN BESAR DAYA MOTOR INDUKSI 3 FASA UNTUK PENGGERAK CONVEYOR DAN POMPA III.1. Conveyor ... 26

III.1.1. Screw Conveyor .. ... 27

III.1.2. Belt Conveyor ... 29

III.1.3. Vibrating Conveyor ... 30

III.1.4. Bucket Elevator ... 32

III.2. Pompa .. ... 34

III.2.2. Pompa baling-baling.. ... 35

III.2.3. Pompa Piston.. ... 36

III.2.4. Pompa Sentrifugal.. ... 36

III.3. Penentuan Daya Motor Untuk Kerja Screw Conveyor.. ... 37

III.4. Penentuan Daya Motor Untuk Pompa .. ... 40

BAB IV PERHITUNGAN PENENTUAN BESAR DAYA MOTOR 3 FASA UNTUK PENGGERAK CONVEYOR DAN POMPA IV.1. Perhitungan Daya Motor Untuk Kerja Screw Conveyor .. ... 42

IV.2. Perhitungan Daya Motor Untuk Kerja Pompa.. ... 49

BAB V PENUTUP V.1. Kesimpulan .. ... 54

DAFTAR TABEL

TABEL 2.1. Kualitas air umpan boiler.. ...16

TABEL 2.2. Kualitas air dalam boiler.. ...16

TABEL 4.1. Data hasil pengukuran panjang, diameter, ketinggian dan volume cangkang dari masing-masing screw conveyor .. ...43

TABEL 4.2. Data hasil pengukuran tegangan masuk(V), arus masuk(I), dan factor daya(cos ) dari masing-masing motor induksi … ... 43

TABEL 4.3. Hasil analisis data daya beban, daya input, dan efisiensi motor 3 fasa untuk kerja screw conveyor ... 48

TABEL 4.4. Data debit air, head, massa jenis, dan gravitasi dari pompa … ... 50

TABEL 4.5. Data motor induksi untuk kerja pompa berupa tegangan masuk(V), arus masuk(I), dan factor daya(cos ø) ... 50

DAFTAR GAMBAR

Gambar 2.1. Penampang rotor dan stator motor induksi.. ...7

Gambar 2.2. efisiensi motor beban sebagian(fungsi dari % efisiensi beban)…... 8

Gambar 2.3. Boiler .. ... 14

Gambar 2.4. Karbon aktif.. ... 17

Gambar 2.5. Kation exchanger & resin .. ... 18

Gambar 2.6. Anion exchanger & resin .. ... 19

Gambar 2.7. Denim water tank .. ... 20

Gambar 2.8. Mixed bed exchanger.. ... 20

Gambar 2.9. Boiler feed tank .. ... 21

Gambar 2.10. Deaerator .. ... 22

Gambar 2.11. Kondenser .. ... 24

Gambar 2.12. Alternator 3,5 MW Sei Mangkei .. ... 25

Gambar 2.13. Cooling tower .. ... 25

Gambar 3.2. Flight Screw Conveyor.. ... 28

Gambar 3.3. Screw Conveyor PLTBS Sei Mangkei.. ... 29

Gambar 3.4. Belt Conveyor.. ... 30

Gambar 3.5. Vibrating Conveyor.. ... 32

Gambar 3.6 Bucket (timba) Minneapolis Type.. ... 33

Gambar 3.7. Bucket wet or sticky material.. ... 33

Gambar 3.8. Bucket crushed rock.. ... 34

Gambar 3.9. Pompa gear.. ... 35

Gambar 3.10. Pompa baling-baling.. ... 35

Gambar 3.11. Pompa piston.. ... 36

Gambar 3.12. Pompa sentrifugal.. ... 37