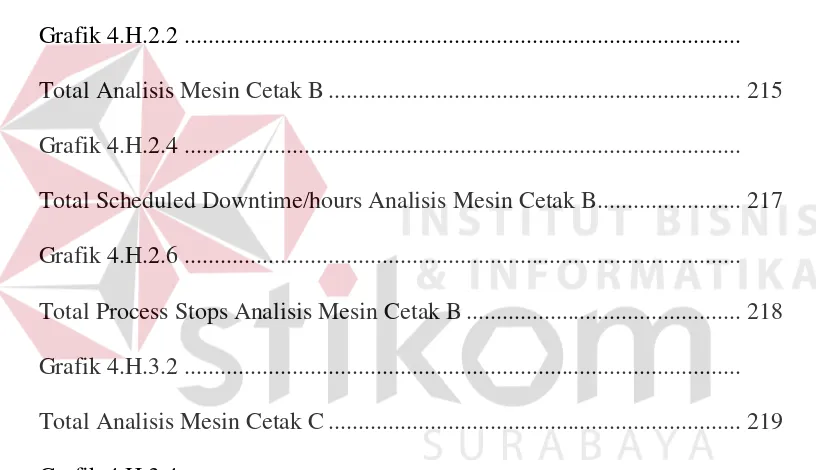

Informasi Dokumen

- Penulis:

- Ferdians Dwinindita

- Sekolah: Sekolah Tinggi Manajemen Informatika & Teknik Komputer Surabaya

- Mata Pelajaran: Komputer Grafis dan Cetak

- Topik: Uptime Analysis For Improvement Printing Machine in Offset di PT. Sampoerna Printpack Sukorejo

- Tipe: graduation project

- Tahun: 2008

- Kota: Surabaya

Ringkasan Dokumen

I. PENDAHULUAN

Bagian ini menjelaskan latar belakang dan pentingnya analisis uptime mesin cetak offset di PT. Sampoerna PrintPack. Perkembangan dunia grafika dan pencetakan, serta relevansi industri percetakan dalam konteks modern, menjadi fokus utama. Selain itu, bagian ini juga mencakup tujuan dari laporan dan kontribusi yang diharapkan dari analisis ini.

1.1. Latar Belakang

Industri percetakan, khususnya di PT. Sampoerna PrintPack, memainkan peran penting dalam memenuhi kebutuhan pasar akan produk kemasan berkualitas. Sejarah panjang perusahaan dan inovasi dalam teknologi cetak menjadi latar belakang yang mendasari perlunya analisis uptime untuk meningkatkan efisiensi operasional.

1.2. Tujuan

Tujuan dari laporan ini adalah untuk menganalisis uptime mesin cetak offset, mengidentifikasi faktor-faktor yang mempengaruhi downtime, serta memberikan rekomendasi untuk perbaikan. Hal ini bertujuan untuk meningkatkan produktivitas dan efisiensi di PT. Sampoerna PrintPack.

1.3. Kontribusi

Analisis ini diharapkan dapat memberikan wawasan berharga bagi manajemen dalam mengoptimalkan proses produksi. Selain itu, laporan ini juga memberikan pemahaman yang lebih mendalam tentang tantangan dan peluang dalam industri percetakan, khususnya dalam konteks mesin cetak offset.

1.4. Sistematika Penulisan

Sistematika penulisan laporan ini terdiri dari beberapa bab yang mencakup pengantar, gambaran umum perusahaan, metode kerja praktik, hasil dan evaluasi, serta penutup. Setiap bab dirancang untuk memberikan informasi yang komprehensif dan terstruktur.

II. GAMBARAN UMUM PERUSAHAAN

Bagian ini menjelaskan sejarah, lokasi, tujuan, dan struktur organisasi PT. Sampoerna PrintPack. Informasi ini penting untuk memahami konteks operasional dan strategis perusahaan dalam industri percetakan.

2.1. Sejarah dan Perkembangan Perusahaan

PT. Sampoerna PrintPack memiliki sejarah panjang yang dimulai sejak 1913. Perusahaan ini telah berkembang pesat dan menjadi salah satu percetakan terkemuka di Indonesia, khususnya dalam produksi kemasan rokok. Sejarah dan inovasi perusahaan menjadi faktor kunci dalam keberhasilannya.

2.2. Lokasi Perusahaan

Perusahaan berlokasi strategis di Sukorejo, Jawa Timur, yang memudahkan akses ke pasar dan distribusi produk. Lokasi ini juga mendukung efisiensi operasional dan pengelolaan logistik yang lebih baik.

2.3. Tujuan dan Lapangan Usaha

Tujuan utama perusahaan adalah menjadi pemimpin dalam industri percetakan kemasan rokok dengan fokus pada kualitas produk dan pelayanan. Perusahaan berkomitmen untuk memberikan nilai tambah kepada pelanggan dan berkontribusi pada peningkatan kualitas hidup masyarakat.

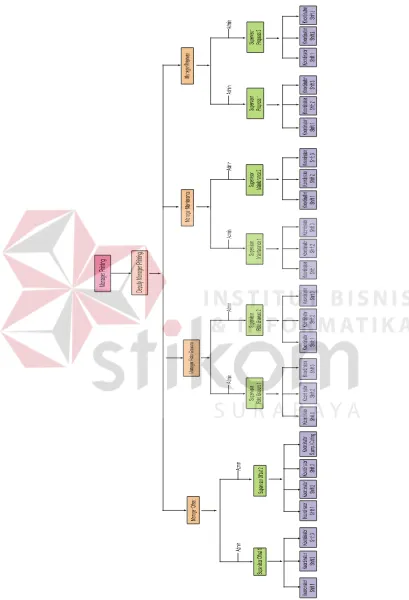

2.4. Struktur Organisasi

Struktur organisasi PT. Sampoerna PrintPack dirancang untuk mendukung efisiensi operasional dan pengambilan keputusan yang cepat. Setiap departemen memiliki peran yang jelas dalam mencapai tujuan perusahaan.

III. METODE KERJA PRAKTEK

Bagian ini membahas metode yang digunakan selama kerja praktik, termasuk waktu dan lokasi pelaksanaan, serta landasan teori yang mendasari kegiatan.

3.1. Waktu dan Lokasi

Kerja praktik dilaksanakan selama 9 minggu di PT. Sampoerna PrintPack. Waktu kerja dibagi menjadi beberapa shift untuk memastikan operasional mesin cetak berlangsung optimal. Penjadwalan yang efisien membantu dalam memaksimalkan produktivitas.

3.2. Landasan Teori

Landasan teori mencakup pemahaman tentang sejarah percetakan, teknik cetak, dan elemen dasar proses cetak. Pengetahuan ini penting untuk memahami proses kerja mesin cetak offset dan faktor-faktor yang mempengaruhi uptime.

3.2.1. Sejarah Percetakan Produk Grafika

Sejarah percetakan mencakup perkembangan teknik dan teknologi dari masa ke masa. Dari pencetakan manual hingga teknologi modern, setiap inovasi memberikan kontribusi terhadap efisiensi dan kualitas hasil cetakan.

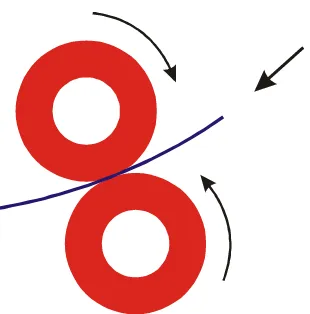

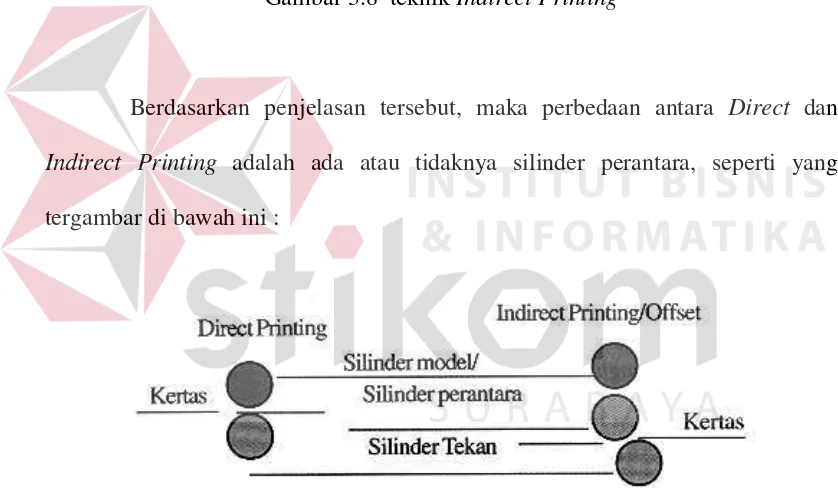

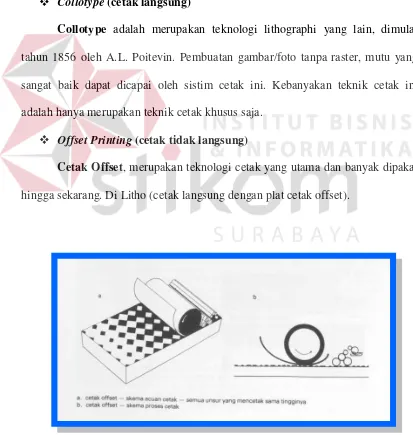

3.2.2. Pengetahuan Teknik Cetak

Teknik cetak mencakup berbagai metode seperti cetak tinggi, cetak datar, dan cetak dalam. Pemahaman tentang teknik-teknik ini membantu dalam menganalisis dan meningkatkan proses cetak di PT. Sampoerna PrintPack.

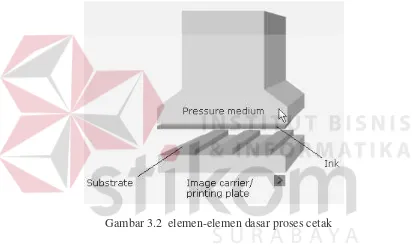

3.2.3. Elemen Dasar Proses Cetak

Elemen dasar proses cetak meliputi tinta, media cetak, plat film, dan media penekan. Setiap elemen memiliki peran penting dalam menghasilkan cetakan berkualitas tinggi, dan pemahaman tentangnya sangat penting dalam analisis uptime.

IV. HASIL DAN EVALUASI

Bagian ini menguraikan hasil dari kerja praktik, termasuk prosedur, pelaksanaan, dan evaluasi dari kegiatan yang dilakukan di PT. Sampoerna PrintPack. Analisis uptime mesin cetak menjadi fokus utama untuk meningkatkan efisiensi.

4.1. Prosedur Kerja Praktek

Prosedur kerja praktik mencakup langkah-langkah yang diambil selama analisis uptime. Setiap langkah dirancang untuk memastikan bahwa data yang dikumpulkan akurat dan relevan untuk evaluasi.

4.2. Pelaksanaan Kerja Praktek

Pelaksanaan kerja praktik dilakukan dengan mengikuti prosedur yang telah ditetapkan. Pengamatan langsung terhadap mesin cetak dan interaksi dengan operator memberikan wawasan berharga tentang tantangan yang dihadapi.

4.3. Evaluasi Kerja Praktek

Evaluasi kerja praktik dilakukan dengan menganalisis data uptime dan downtime. Hasil analisis ini digunakan untuk mengidentifikasi area yang memerlukan perbaikan dan memberikan rekomendasi untuk meningkatkan efisiensi mesin cetak.

4.4. Uptime Analysis Offset Printing Machine

Analisis uptime mesin cetak offset dilakukan dengan mengumpulkan data dari berbagai sumber. Hasil analisis menunjukkan pola downtime yang signifikan dan faktor penyebabnya, yang menjadi dasar untuk rekomendasi perbaikan.

V. PENUTUP

Bagian ini menyajikan kesimpulan dari analisis yang dilakukan serta saran untuk perbaikan di masa mendatang. Rekomendasi ini diharapkan dapat membantu PT. Sampoerna PrintPack dalam meningkatkan efisiensi dan produktivitas.

5.1. Kesimpulan

Kesimpulan dari analisis menunjukkan bahwa ada beberapa faktor yang mempengaruhi uptime mesin cetak di PT. Sampoerna PrintPack. Mengatasi faktor-faktor ini dapat meningkatkan produktivitas dan efisiensi operasional.

5.2. Saran

Saran yang diberikan mencakup langkah-langkah konkret yang dapat diambil untuk meningkatkan uptime mesin cetak. Implementasi saran ini diharapkan dapat memberikan dampak positif bagi kinerja perusahaan secara keseluruhan.