Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

KARYA AKHIR

ANALISA HASIL PENGUJIAN MESIN VACUUM DRYER

DENGAN BAHAN PISANG KEPOK

PADA TEKANAN -76 cm/Hg

Oleh :

045202032

Ramansyah putra

KARYA AKHIR YANG DIAJUKAN UNTUK MEMENUHI SYARAT MEMPEROLEH GELAR SARJANA SAINS TERAPAN

PROGRAM STUDI TEKNOLOGI MEKANIK INDUSTRI

PROGRAM DIPLOMA – IV FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

KATA PENGANTAR

Syukur Alhamdulilah penulis panjatkan kehadirat Allah SWT yang telah

memberikan rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan

Karya Akhir dengan judul “Analisa Hasil Pengujian Mesin Vacuum Dryer

Dengan Bahan Pisang Kepok Pada Tekanan -76 Cm/Hg”

Karya Akhir ini merupakan salah satu syarat yang harus dipenuhi untuk

menyelesaikan program studi Teknologi Mekanik Industri (D-IV) di Departemen

Teknik Mesin Universitas Sumatera Utara.

Pada kesempatan ini, penulis mengucapkan rasa terima kasih yang tak

terkira kepada kedua orang tua tercinta yaitu Ayahanda Syafrizal Hadi dan Ibunda

Sudar Wati yang telah membesarkan, mendidik penulis dengan pelita kehidupan,

do’a dan kasih sayang serta dukungan moril maupun materil kepada penulis.

Dalam penyusunan karya akhir ini, penulis telah banyak menerima

bantuan berupa bimbingan dan pengarahan dari berbagai pihak. Maka pada

kesempatan ini penulis ingin mengucapkan terima kasih kepada :

1. Bapak Terang Ukur Hidayat Solihin Ginting, ST.MT selaku Dosen

Pembimbing, yang telah berkenan meluangkan waktu, tenaga, pikiran, nasehat

,saran dan ide-ide inovatif untuk memberikan bimbingan dan pengarahan

kepada penulis sehingga karya akhir ini dapat diselesaikan.

2. Bapak Dr.Ing.Ir.Ikhwansyah Isranuri, selaku Ketua Program Studi Teknologi

Mekanik Industri Program Diploma-IV, FT-USU.

3. Bapak Tulus Burhanuddin,ST.MT selaku Sekertaris Program Studi Teknologi

Mekanik Industri.

4. Bapak Ir.Mulfi Hazwi,MSc selaku Kordinator Program Studi Teknologi

Mekanik Industri.

5. Seluruh Staf Pengajar Departemen Teknik Mesin Universitas Sumatera Utara.

6. Pegawai Departemen Teknik Mesin kak Is, bang Syawal, bang Izhar Fauzi,

7. Semua keluarga yang sangat saya cintai yang telah banyak memberikan

perhatian, nasehat, do’a, dan dukungan baik moril maupun materil.

8. Orang yang saya sayangi Raden Sri Wijaya yang selalu memberikan

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

9. Bapak Dr.Ir.Ilmi Abdulla,MSc, bapak Dr.Ir.M Sobron Yamin,MSc, bang

Bambang Sulistyo Handoko,ST, bang Jufrizal,ST, Muhammad Yusuf,ST dan

danar hadi yang telah banyak memberikan waktu, saran dan dukungan dalam

penyelesaian mesin pengering pakum ini. serta seluruh staf Grow Center.

10.Rekan satu tim saya dalam penelitian Hendrik donal parapat.

11.Semua rekan mahasiswa stambuk 2004 yang sudah banyak membantu.

12.Rekan senior, mahasiswa stambuk 2000-2003 yang telah memberikan contoh

baik dalam masa perkuliahan.

13.Sahabat-sahabat saya Gontar, kak Ade, Sinta, zia, serta semua pihak yang

telah banyak memberikan masukan dan dukungan selama perkuliahan dan

penyusunan Karya Akhir ini.

Penulis menyadari bahwa laporan ini masih belum sempurna adanya,

karena masih banyak kekurangan baik dari segi ilmu maupun susunan bahasanya.

Oleh karena itu penulis sangat mengharapkan kritik dan saran demi

menyempurnakan laporan ini.

Akhirul kalam, semoga karya akhir ini dapat lebih bermanfaat bagi penulis

dan bagi semua pihak yang membutuhkan. Semoga Allah SWT selalu melindungi,

memberikan hidayah dan melimpahkan rahmat-Nya kepada kita semua. Amin.

Medan, 2009

Penulis

Ramansyah Putra

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

DAFTAR ISI

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR GAMBAR ... v

DAFTAR TABEL ...vi

DAFTAR NOTASI ... vii

BAB I PENDAHULUAN 1.1. Latar Belakang ... 1

1.2. Tujuan Penulisan ... 2

1.3. Manfaat Penelitian ... 2

1.4. Batasan Masalah ... 2

1.5. Metode Pengumpulan Data ... 3

1.6. Sistematika Penulisan ... 4

BAB II LANDASAN TEORI 2.1. Pengertian Umum ... 7

2.2. Teori Dasar Pengeringan ... 7

2.3. Efisiensi Pengeringan ... 8

2.4. Jenis-jenis Mesin pengering ... 11

2.5. Pisang Kepok ... 18

BAB III METODE PENGUJIAN 3.1. Waktu Dan Tempat Pengujian ... 19

3.1.1. Alat ... 19

3.1.2. Bahan Yang Dikeringakn ... 21

3.2. Prinsip Kerja ... 22

3.3. Prosedur Pengujian ... 22

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

3.5. Bagian-Bagian Pengering Vakum (Vacuum Dryer) ... 24

BAB IV HASIL DAN PEMBAHASAN

4.1. Hasil Percobaan ... 30

4.2. Grafik Hasil Pengujian ... 35

BAB V KESIMPULAN DAN SARAN

5.1. Kesimpulan ... 36

5.2. Saran ... 36

DAFTAR PUSTAKA

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

DAFTAR GAMBAR

Gambar :

Gambar 1.1. Diagram Alir Pengerjaan Laporan Karia Akhir ... 6

Gambar 2.1. Pengering Nampan ... 11

Gambar 2.2. Pengering Turbo ... 12

Gambar 2.3. Pengring Rotary ... 14

Gambar 2.4. Pengering Beku Terowongan ... 14

Gambar 2.5. Hubungan Antara Tekanan Mutlak, Atmosfir, Ukur Dan Vakum ... 16

Gambar 2.6. Pengering Vakum Jenis Pedal ... 17

Gambar 2.7. Pengering Vakum Jenis Sabuk ... 17

Gambar 3.1. Timbangan ... 19

Gambar 3.2. Alat Pengiris ... 20

Gambar 3.3. Skema Pengering Vakum ... 20

Gambar 3.4. Bahan Yang Digunakan Pisang Kepok ... 21

Gambar 3.5. Pengering Vakum ... 23

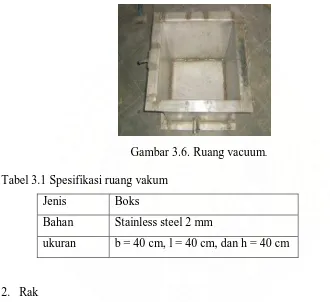

Gambar 3.6. Ruang Vacuum ... 24

Gambar 3.7. Rak ... 24

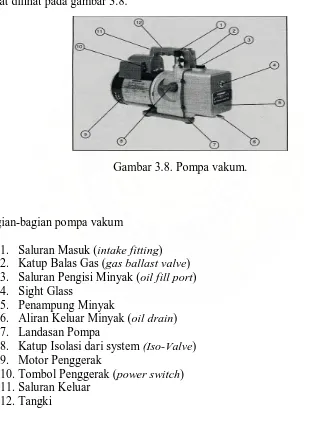

Gambar 3.8. Pompa Vakum ... 25

Gambar 3.9. Dudukan Ruang Vakum ... 26

Gambar 3.10. Barometer ... 27

Gambar 3.11. Termometer ... 27

Gambar 3.12. Pemisah Uap Dengan Air (Cyclone) ... 28

Gambar 3.13. Kompor Minyak Tanah ... 29

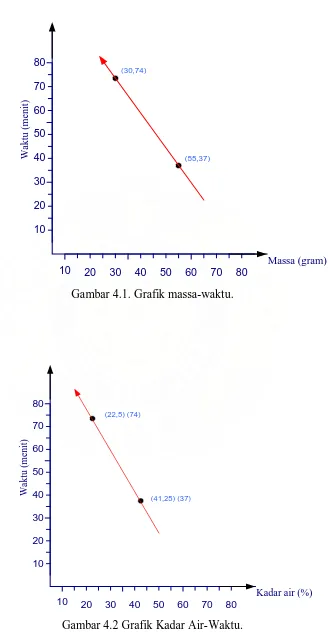

Gambar 4.1. Grafik massa-waktu ... 35

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

DAFTAR TABEL

Tabel :

Tabel 2.1 Komposisi Pisang Per 100 Gram Bahan ... 18

Tabel 3.1. Spesifikasi Ruang Vakum ... 24

Tabel 3.2. Spesifikasi Rak ... 25

Tabel 3.3. Spesifikasi Pompa Vakum ... 26

Tabel 3.4. Spesifikasi Dudukan Ruang Vakum ... 27

Tabel 3.5. Spesifikasi Barometer ... 27

Tabel 3.6. Spesifikasi Termometer ... 28

Tabel 3.7. Spesifikasi Cyclone ... 28

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

DAFTAR NOTASI

Simbol Keterangan Satuan

P

mrata-rata

∆t

b

l

h

Tekanan

massa awal

Massa pengeringan awal

Massa pengeringan akhir

Temperatur

Waktu

Jumlah kalor yang dibutuhkan

Massa zat cair pada bahan

Kalor spesifik

Perbedaan temperatur

Massa zat cair yang di uap kan

Entalpi penguapan air

Laju aliran massa

Rapat massa

Luas permukaan

Kecepatan aliran

massa rata-rata

selang waktu pengeringan

Diameter pipa

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Dalam menyelesaikan suatu pekerjaan semua orang selalu menginginkan

kemudahan-kemudahan dalam menyelesaikannya, baik itu pekerjaan yang ringan,

sedang, maupun pekerjaan yang berat dan beresiko tinggi. Seperti telah diketahui

bersama, dewasa ini perkembangan teknologi begitu cepat dan telah dapat

menggantikan pekerjaan-pekerjaan manusia dimana segala pekerjaan manusia

tersebut agar sesuai dengan yang diinginkan.

Melihat begitu banyaknya produksi pertanian dan perkebunan yang perlu

dikeringkan, maka untuk mengeringkan dari hasil pertanian dan perkebunan

tersebut dibutuhkan suatu alat pengering salah satunya (vacuum dryer).

Di dalam dunia industri juga diperlukan proses pengeringan contohnya

seperti industri keramik, pabrik kertas walaupun proses dan prinsip kerja

pengeringannya berbeda. Proses pengeringan secara tradisional masih banyak

digunakan orang yaitu dengan menggunakan sinar matahari. Walaupun hal ini

sangat bergantung dari cuaca (sinar matahari), kondisi dan lingkungan di mana

pengeringan itu berlangsung.

Adapun tujuan pengeringan yaitu untuk menghilangkan sebagian air dari

suatu bahan. Biasanya kandungan air dikurangi sampai batas dimana mikroba

tidak dapat timbul lagi. Pengeringan memeng bertujuan untuk melawan

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

tersebut steril. Sebagian besar mikroba tidak dapat hidup pada bahan yang kering.

Apabila bahan tersebut basah kembali maka mikroba dengan cepat akan tumbuh.

1.2. Tujuan Penulisan

Adapun tujuan dari penulisan karya akhir ini adalah:

1. Menyelesaikan masa perkuliahan Program Studi Diploma IV Jurusan

Teknologi Mekanik Industri Fakultas Teknik Universitas Sumatra Utara.

2. Mengetahui prinsip kerja dari mesin pengering (khususnya vakum dryer)

1.3. Manfaat Penelitian

Laporan karya akhir ini diharapkan bermanfaat :

1. Untuk mendukung pengembangan teknologi tepat guna baik dalam dunia

industri maupun dunia pendidikan..

2. Bagi para mahasiswa yang ingin dan tertarik untuk mengembangkan alat

ini.

3. Bagi Penulis atau perancang sendiri untuk menambah wawasan tentang

proses pembuatan mesin pengering vakum dan mengaplikasikan ilmu yang

didapat selama masa perkuliahan.

1.4. Batasan Masalah

Dalam penulisan karya akhir ini, pembahasan dibatasi hanya pada hasil

pengujian pisang yang akan dikeringkan pada tekanan (yang mendekati -76

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

1.5. Metodelogi Pengumpulan Data

1. Persiapan Orientasi

Mempersiapkan hal-hal yang perlu untuk kegiatan penelitian, pengenalan

perusahaan, membuat permohonan karya akhir dan konsultasi pada dosen

pembimbing.

2 Metode Survei

Penulis melakukan survei pada laboratorium Teknik Industri (FT USU) untuk

melihat bentuk dari ruang vakum.

3 Studi Kepustakaan

Studi literatur yaitu mempelajari buku-buku dan karangan ilmiah yang

berhubungan dengan masalah yang dihadapi.

4. Pengumpulan Data

Pengumpulan data yang akan digunakan penyusunan laporan Karya Akhir

dengan cara :

1. Pengamatan langsung terhadap objek

2. Data literatur

5. Analisa dan Evaluasi Data

Yakni data yang diperoleh dianalisa dan dievaluasi bersama-sama dosen

pembimbing.

6. Membuat Draft Laporan

Yaitu membuat penuliasan Draft Karya Akhir sehubungan dengan data yang

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

7. Asistensi

Melaporkan hasil penulisan Karya Akhir kepada dosen pembimbing siap

untuk diketik dan dijilid.

1.6. Sistematika Penulisan

Adapun sistematis penulisan karya akhir ini adalah sebagai berikut:

1. Pendahuluan.

Bab I dibahas mengenai Latar belakang, Tujuan dan Manfaat Perancangan,

Sistematika Penulisan, Batasan Masalah dan Metode Pengujian.

II. Tinjauan Pustaka.

Bab II menjelaskan tentang teori pengeringan, macam-macam sistem

pengeringan dan keunggulan/kekurangan masing-masing pengering.

III. Prosedur Pengujian.

Bab III memberikan impormasi mengenai tempat dan waktu pelaksanaan

pengujian, bahan dan peralatan yang dipakai serta tahapan dan prosedur

pengujian.

IV. Hasil dan Pembahasan.

Bab IV membahas tentang hasil data yang diperoleh dari setiap pengujian

melalui pembahasan perhitungan dan penganalisaan dengan memaparkan kedalam

bentuk tabel dan grafik.

V. Kesimpulan.

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

Daftar pustaka

Referensi yang mendukung karya akhir ini akan secara lengkap disajikan

untuk kemudahan dalam mencari data maupun bahan kajian berikutnya.

Lampiran.

Segala data hasil survey, data pendukung rancangan serta beberapa

lampiran yang digunakan dalam penulisan Karya Akhir ini dilampirkan guna

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

Bagan aliran penulisan Karya Akhir

mulai

Gambar 1.1 Diagram aliran Pengerjaan laporan Karya Akhir

2. desain vacuum dryer

3.pembuatan alat vacuum dryer

4. percobaan

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

BAB II

LANDASAN TEORI

2.1. Pengertian Pengeringan

Pengeringan merupakan cara untuk menghilangkan sebagian besar air dari

suatu bahan dengan bantuan energi panas dari sumber alami (sinar matahari) atau

buatan (alat pengering). Biasanya kandungan air tersebut dikurangi sampai batas

yang diinginkan.

2.2. Teori Dasar Pengeringan

Pada dasarnya pengeringan terjadi akibat pemanasan dengan udara sebagai

media pengahantar panas, sumber panas atau pembawa uap pada saat proses

terjadi.

Untuk perhitungan teknik udara dinyatakan hanya terdiri dari nitrogen dan

oksigen. Udara di atmosfir tidak pernah benar-benar kering, udara pada atmosfir

normal merupakan campuran udara kering dan uap air. [2.8]

Adapun interaksi atau jumlah kalor yang dibutuhkan untuk mengubah fasa

dapat dihitung dengan : [12.16]

fg air T Cp T m h

m

Q= ∆ + (2.1)

Dimana

Q = Jumlah kalor yang dibutuhkan (kJ)

mT = Massa zat cair pada bahan (kg)

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

∆T = Perbedaan temperatur (0C atau K)

m air = Massa zat cair yang di uap kan. (kg)

hfg = Entalpi pengupan air (kJ/kg)

2.3. Efisiensi Pengeringan

Hal utama dalam perencanaan sebuah pengering adalah kecepatan

pengeringan yang akan terjadi dari perubahan fisik yang terjadi pada bahan yang

dikeringakan. Oleh karna itu perlu dilakukan usaha-usaha untuk mempercepat

perpidahan panas dan pengurangan massa (pengurangan massa dalam hal ini

adalah perpindahan air keluar dari bahan yang dikeringakan dalam proses

pengeringan tersebut).

Ada beberapa faktor yang perlu di perhatikan untuk memperoleh kecepat

pengeringan maksimum, yaitu :

1. Ketebalan bahan.

Semakin tipis bahan yang digunakan akan mempercepat pengeringanan

dibandingkan dengan bahan yang tebal. Biasanya bahan yang akan di keringakan

di potong-potong untuk mempercepat pengeringan.

2. Temperatur

Semakin besar temperatur maka semakin cepat proses perpindah panas

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

3. Perpindahan panas melalui udara (konveksi)

Umumnya udara yang bergerak akan lebih banyak mengambil uap air dari

permukaan bahan yang dikeringkan. Udara yang bergerak adalah udara yang

mempunyai kecepatan gerak yang tinggi yang berguna untuk mengambil uap air

dan menghilangkan uap air dari permukaan bahan yang dikeringkan, sehingga

dapat mencegah terjadinya udara jenuh yang dapat memperlambat penghilangan

air.

4. Tekanan ruangan

Pada tekanan udara atmosfir 760 Hg (= 1 atm), air akan memdidih pada

suhu 100 0C. Pada tekanan udara lebih rendah dari 1 atmosfir air akan mendidih pada suhu lebih randah dari 100 0C.

P 760 mmHg = 1 atm Air mendidih 100 0C P Udara < 1 atm Air mendidih < 100 0C

P rendah dengan T rendah Cocok untuk bahan yang sensitive

terhadap panas, seperti bahan

bioteknologis tertentu, bahan farmasi,

bahan pangan dengan kandungan flavor

ting dan lain sebagainya. [2.14]

5. Waktu

Apa bila waktu yang diberikan semakain lama maka proses penguapan

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

Laju pengeringan massa dapat dihitung dengan : [8.31]

=

t m

m t

∆−

0

(2.2)

Dimana

= Laju pengeringan (gram/menit)

m0 = Massa awal bahan (gram)

mt = Massa akhir bahan (gram)

∆t = Selang waktu pengeringan (menit)

Sedangkan untuk mencari kadar air setelah pengeringan dapat dihitung

dengan rumus : [11.9]

awal air kadara awal

Berat akhir Berat air

kadar (%)= × (2.3)

2.4. Jenis-jenis Mesin Pengering

1. Pengeringan nampan

Pengering yang paling umum digunakan untuk produk dengan jumlah

yang tidak terlalu besar adalah pengering nampan secara curah, pada gambar 2.7.

yang terdiri dari satu atau beberapa kumpulan nampan yang ditempatkan pada

ruang terisulasi dimana udara panas dialiri oleh kipas dan kisi-kisi pemandu yang

dirancang sesuai keperluan.

Seringkali, sebagian dari udara buang diedarkan kembali oleh sebuah

kipas yang ditempatkan didalam atau diluar ruang pengering. Pengering ini

umumnya membutuhkan sejumlah pekerja untuk membongkar-muat produk.

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

operasi pengeringan ini adalah keseragaman aliran udara pengeringan terlama

merupakan penentu lama pengeringan keseluruhan yang dibutuhkan, yang

selanjutnya menentukan kapasitas pengering. Nampan-nampan tersebut juga dapat

menyebabkan distribusi yang kurang baik dan menurunkan kinerja pengeringan.

Gambar 2.1. Pengering nampan [1.42]

Pengeringan jenis curah dapat diubah menjadi jenis kontiniu. Gambar 2.8

menunjukkan pengering turbo, yang terdiri atas susunan nampan membujur yang

diletakkan pada suatu batang vertical. Produk yang dimasukkan pada tingkat

pertama di atur tinggi tumpukannya oleh sekumpulan pisau tak bergerak yang

membentuk sederetan parit pada permukaan lapisan. Pisau-pisau ini dibuat

bergerigi untuk memastikan terjadinya pencampuran bahan. Setelah satu putaran,

bahan akan tersapu habis jatuh ke tingkat dibawahnya oleh pisau terakhir.

Biasanya pengering ini dapat memuat sampai dengan 30 buah napan.

Udara panas di alirkan ke ruang pengering dengan kipas turbin. Udara di

panaskan secara tak langsung dengan melewatkannya ke elemen pemanas

internal. Bahan butiran basah di umpankan dari atas dan jatuh akibat gravitasi ke

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

mencampur padatan sehingga memperbaiki kinerja pengeringan. Pengering

tersebut dapat beroperasi pada kondisi vakum, terutama untuk bahan yang sensitif

terhadap panas atau ketika pelarut perlu dipulihkan dari uap air.

Gambar 2.2. Pengering turbo [1.43]

Kelebihan dari pengering napan :

a. Dapat beroperasi dalam kondsisi vakum

b. Kapasitas lebih besar.

kekurangannya:

a. Waktu pengeringan relatif lama.

b. Biaya listrik relatif lebih tinggi

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

1. Pengering rotary

Pengering rotary bercascade adalah pengering kontak langsung yang

beroperasi secara kontiniu dan terdiri atas cangkang silinder yang berputar

perlahan serta biasanya dimiringkan beberapa drajat dari bidang horizontal untuk

membantu perpindahan umpan basah yang dimasukkan pada ujung atas drum.

Bahan kering dikeluarkan dari ujung bawah, pada Gambar 2.9. untuk menambah

waktu tinggal bahan yang sangat halus dan kering (misalnya butiran keju), kasus

yang jarang terjadi, silinder lebih baik dimiringkan dengan ujung pengeluaran

prosuk pada elevasi yang lebih tinggi.

Media pengering (udara panas, gas-gas hasil pembakaran, fleugas, dll)

mengalir secara aksial melewati drum searah atau berlawanan arah dengan aliran

prosuk. Aliran berlawanan lebih disukai bila bahan yang dikeringkan tidak sensitif

terhadap panas dan harus dikeringkan sampai tingkat kadar air yang sangat

rendah. Sedangkan metode aliran searah umumnya lebih disukai untuk bahan

yang sensitif terhadap panas untuk laju pengeringan tinggi.

Keuntungan dari pengering rotary adalah :

a. Sangat fleksibel

b. Berkemampuan tinggi

c. Sesuai untuk kebutuhan laju produksi yang tinggi

Kekurangan dari alat rotary drayer adalah:

a. Memerlukan biaya modal yang cukup besar

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

Gambar 2.3. Pengring Rotary [1.44]

2. Pengering beku

Padatan yang sangat sensitif panas, biasanya bahan bioteknologis tertentu,

bahan farmasi atau pangan dengan kandungan flavor tinggi. Pengeringan terjadi

dibawah titik tripel cairan dengan menyublimkan air beku menjadi uap, yang

kemudian dikeluarkan dari ruang pengering dengan pompa vakum secara mekanis

atau ejector jet uap panas. Umumnya pengeringan beku menghasilkan produk

bermutu paling tinggi dibanding dengan teknik dehidrasi lain. Seperti pada

gambar 2.10.

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

Keuntungan dari pengering beku :

a. Dikendalikan secara terprogram.

Kekurangan:

a. Biaya pengoperasian lebih mahal

3. Pengering vakum

Vakum berasal dari bahasa latin, vacuus, artinya kosong. Jadi vakum

artinya menghampakan suatu ruangan atau suatu kemutlakan dibawah nol

tekanan. Sitem ruang hampa dikepung oleh atmospir bumi. Untuk meciptakan

ruang hampa diperlukan pompa untuk mengeluarkan udara keluar dari system.

Kebutuhan ini merupakan arti pekerjaan dasar dari vakum. Dapat ditunjukkan

pada gambar 2.6 berikut.

Istilah tekanan mutlak (gage) digunakan jika tekanan sistem lebih tinggi

dari tekanan atmosfer setempat Patm. [3.10]

) ( )

( )

(gage Pabsolut Patm absolut

P = −

Jika tekanan atmosfer setempat lebih tinggi dari tekanan sistem, maka

digunakan istilah tekanan vakum.

) ( ) (

)

(vakum P absolut P atm

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

Gambar 2.5. Hubungan antara tekanan mutlak, atmosfir, ukur dan vakum [3.10]

Untuk pengeringan padatan berbentuk butiran atau sluri, pengering vakum

dengan berbagai rancangan mekanis telah tersedua secara komersial. Pengeringan

jenis ini lebih mahal dari pada pengering bertekanan atmosfir tetapi sesuai untuk

bahan yang sensitive panas dan memerlukan pemulihan pelarut atau jika ada rasio

kebakaran atau ledakan. Pencampuran berbentuk kerucut tunggal atau ganda dapat

diterapkan untuk pengeringan dengan pemanasan selimut bejana dan pemakuman

untuk mengeluarkan uap air. Pada gambar 2.11 dan 2.12 menunjukkan dua

pengering vakum yang tersedia dipasar. Pengering vakum jenis pedal cocok untuk

bahan seperti lumpur sedangkan pengering vakum jenis sabuk cocok untuk bahan

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

Gambar 2.6. Pengering vakum jenis pedal [1.47]

Gambar 2.7. Pengering vakum jenis sabuk [1.48] Keuntungan dari pengering vakum:

a. Proses pengeringan lebih cepat

b. Sesui untuk bahan yang sensitif panas

c. Bahan lebih tahan lama untuk disimpan

Kekurangannya:

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

2.5. Pisang Kepok

Salah satu Pisang yang banyak terdapat di pasaran dan disukai oleh

masyarakat di antaranya adalah Pisang Kepok.

Pisang kepok banyak diolah menjadi pisang goreng. Daging buah ada

yang berwarna putih dan ada yang kuning. Yang berdaging kuning lebih enak

dibanding yang putih. Satu tandan pisang berisi 7 sisir (109 buah).

Ada beberapa produk yang dapat dibuat dari pisang, yaitu tepung pisang,

pisang sale, keripik pisang, selai pisang, keripik binggol pisang dan dodol pisang.

Adapun kandungan yang terdapat pada buah pisang dapat dilihat pada

table 2.1. sebagai berikut : [9.2]

Tabe2.1. Komposisi pisang per 100 gram bahan

SENYAWA KOMPOSISI

Air (%) 75,00

Energi (K) 88,00

Karbohidrat (gram) 23,00

Protein (gram) 1,20

Lemak (gram) 0,20

Ca (mg) 8,00

P (mg) 28,00

Fe (mg) 0,60

Vitamin A (SB) 439,00

Vitamin B-1 (mg) 0,04

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

BAB III

METODE PENGUJIAN

3.1. Waktu Dan Tempat Pengujian

Pengujian dilakukan di ruangan dosen bapak Terang UHSG,ST.MT

Fakultas Teknik Mesin USU. Proses pengujian dimulai pada tanggal 1 juni 2009.

3.1.1. Alat

Adapun alat-alat yang digunakan adalah :

1. Timbangan

Timbangan dapat dilihat pada gambar 3.1. Berfungsi untuk menimbang

bahan yang akan dikeringkan.

Gambar 3.1. Timbangan.

2. Pengiris pisang

Pengiris pisang dapat dilihat pada gambar 3.2. Fungsinya untuk mengiris

pisang yang akan dikeringkan biar sama rata ketebalannya. Ketebalan pisang yang

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

1 2

3

4

11

5 6

7

8

9 10

12

16 13

17 18

19

15 14

Gambar 3.2. Alat pengiris

3. Stopwacth

4. Kompor

5. Alat pengering vakum

Skematik Pengering Vakum (vacuum dryer)

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

Keterangan :

1. Termometer 2. Katup Masuk/Katup Isap Uap 3. Pressure Gauge

4. Buah 5. Rak

6. Dinding Dalam 7. Dinding Luar 8. Busa Penahan Panas 9. Katup Hisap

10.Pipa Hisap

11.Kompor (sumber kalor) 12.Dudukan Ruang Vakum 13.Pemisah Air

14.Air

15.Katup Buang 16.Pompa Vakum 17.Katup Isap Uap 18.Slang Isap Uap 19.Slang Buang

3.1.2. Bahan Yang Dikeringkan Dalam Percobaan.

1. Pisang kepok

Adapun pisang yang digunakan adalah pisang kepok seperti pada gambar

3.4.

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

3.2. Prinsip kerja

Adapun prinsip kerja pengering vakum yaitu ; Bahan baku yang akan

dikeringkan di letakkan pada tiap rak, kemudian dimasukkan ke ruang vakum dan

ditutup rapat hingga kebocoran udara luar keruangan hampir tidak ada. Udara

dihisap menggunakan pompa vakum melalui pipa/selang penghubung sampai

tekanan yang diinginkan. Kompor akan memanaskan udara diruang vakum

melalui sisi bagian bawah ruang vakum. Udara panas menguapkan/mengeluarkan

air yang terkandung pada irisan-irisan buah. Selanjutnya uap dari pemanasan

dihisap kembali oleh pompa vakum untuk mempertahankan tekanan dalam ruang

vakum.

.

3.3. Prosedur Pengujian

Adapun prosedur pengujian yang dilakukan adalah sebagai berikut :

Permulaan pengujian;

1. Pisang yang akan dikeringan di iris-iris, ketebaln pisang ± 2 mm.

2. Sebanyak 100 gram ± 12,5 gram pisang yang telah di iris-iris diletakkan

pada tiap rak.

3. Rak diletakkan kedalam ruang vakum kemudian tutup/kunci, hingga

kebocoran udara luar keruangan hampir tidak ada.

4. Udara di ruang vakum dihisap dengan pompa vakum sampai mencapai

tekanan yang diinginkan (mendekati -76 cm/Hg).

5. Pemanasan dilakukan dengan kompor minyak tanah untuk memanaskan

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

6. Mencatat temperatur, variasi temperatur ruang ; ± 45 oC, ± 50 oC, dan ± 55

o

C.

7. Tekanan ruang vakum dipertahankan sekitar -76 cm/Hg, hingga proses

selesai.

8. Waktu proses pengeringan bervariasi ; ± 15 menit, ± 20 menit, dan ± 25

menit,

9. Mencatat hasil bahan yang sudah dikeringkan tiap raknya.

10.Setelah proses pengeringanan pertama seselai, rak 1 dipindahkan keposisi

rak 3 dan rak 3 di pindahkan ke posisi rak 1.

11.Ulangi proses pekerjaan dari awal hingga proses selesai.

Konstruksi Pengering Vakum (vacuum dryer)

Kontruksi pengering vakum dapat dilihat pada gambar 3.5.

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

3.5. Bagian-bagian Pengering Vakum (vacuum dryer)

Adapun bagian-bagian utama dari pengering vakum ini adalah:

1. Ruang Vakum

Ruang vakum pada gambar 3.6 merupakan ruang tempat proses-proses

pengeringan. Ruang ini di isolasi sedemikian rupa sehingga kebocoran udara luar

ke ruangan hampir tidak ada.

Gambar 3.6. Ruang vacuum.

Tabel 3.1 Spesifikasi ruang vakum

Jenis Boks

Bahan Stainless steel 2 mm

ukuran b = 40 cm, l = 40 cm, dan h = 40 cm

2. Rak

Rak berfungsi sebagai wadah bahan yang akan dikeringkan, dapat dilihat

pada gambar 3.7.

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

Tabel 3.2 Spesifikasi rak.

Jenis Rak

Bahan Galvanis 0.53 mm

Ukuran b = 37 cm, l = 37 cm, dan h = 10 cm

3. Pompa vacuum

Pompa vakum berfungsi untuk mengisap udara dan uap dari ruang vakum,

dapat dilihat pada gambar 3.8.

Gambar 3.8. Pompa vakum.

Bagian-bagian pompa vakum

1. Saluran Masuk (intake fitting) 2. Katup Balas Gas (gas ballast valve) 3. Saluran Pengisi Minyak (oil fill port) 4. Sight Glass

5. Penampung Minyak

6. Aliran Keluar Minyak (oil drain) 7. Landasan Pompa

8. Katup Isolasi dari system (Iso-Valve) 9. Motor Penggerak

10.Tombol Penggerak (power switch) 11.Saluran Keluar

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

Table 3.3 Spesifikasi pompa vakum

Model 15607

Voltage range 220 V

Frequency range 50 Hz

Free Air Replacement 142 I/m

Stages 2

Motor Speed 1425 rpm

Factory Micron Rating 20 microns

Approximate Oil Capacity 400 ml

Weight 15 kg

Width 14.29 cm

Height 24,6 cm

Length 42 cm

Intake ½ inch and ¼ inch

SAE MFL

MIN Starting Temp. at 90% voltage 0 0C

Motor Size 37 kw (1/2 hp)

Capacitor start

Operating Temperature 68 0C

4. Dudukan ruang vakum

Berfungsi sebagai tempat dudukan/meletakkan ruang vakum, selain itu alat

ini juga berfungsi sebagai pelindung api kompor dari tiupan angin agar api tetap

stabil pada saat pemanasan, dapat dilihat pada gambar 3.9.

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

Table 3.4 Spesifikasi dudukan ruang vakum

Rangka dudukan plat profil L 25

Dinding Plat 1,2 mm

dimensi P = 45 cm x L = 27 cm

5. Barometer

Barometer berfungsi untuk mengukur tekanan udara. Jenis alat ukur

tekanan yang digunakan alat ukur bourdon seperti pada gambar 3.10.

Gambar 3.10. Barometer

Table 3.5 Spesifikasi barometer

Jenis Analog

Ukuran 2 ½ inch

6. Termometer

Berfungsi untuk mengukur temperatur ruang vakum terutama pada saat

proses pengeringan. seperti pada gambar 3.11.

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

Table 3.6. Spesifikasi termometer

Jenis Analog

Ukuran 2 ½ inch

7. Pemisah uap dengan air (Filterisasi)

Filterisasi untuk memisahkan uap dengan udara sehingga uap basa tidak

semuanya terisap oleh pompa vakum. Proses pemisahannya yaitu ketika pompa

bekerja uap basa yang ada di ruang vakum akan terisap, melalui

gulungan-gulungan pipa yang terdapat dalam filterisasi. Akibat gulungan-gulungan-gulungan-gulungan pipa ini

maka uap basa yang terisap akan menempel di dinding pipa. Uap yang menempel

pada dinding pipa akan menjadi kumpulan-kumpulan air, karena ada perbedaan

massa jenis antara air dan uap kering maka air akan jatuh/terkumpul pada saringan

yang ada, uap kering akan terhisap kepompa vakum, dapat dilihat gambar 3.12.

Gambar 3.12. Pemisah uap dengan air (Filterisasi)

Table 3.7. Spesifikasi Filterisas

Jenis Tabung

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

7. Kompor minyak tanah

Kompor digunakan untuk sumber kalor yang akan menghantarkan panas

dalam ruang vakum, pada gambar 3.13 berikut:

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan

HASIL DAN PEMBAHASAN

4.1. Hasil Percobaan

Dari hasil percobaan mesin pengering vakum, yang menunjukkan hasil

terbaik terdapat pada percobaan dengan tekanan seimbang (yang mendekati -76

cm/Hg), lama pengeringan ± 25 menit, dengan temperature ± 55 0C dimana kadar air yang terdapat pada bahan sangat kecil.

1. Pengeringan awal

Adapun hasil massa rata-rata pada pengeringan awal yaitu :

3

3 2

1 massarak massarak

rak massa mrata rata

+

Laju pengeringan awal dapat dihitung dengan menggunakan rumus

persamaan (2.2).

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan

Adapun laju pengeringan rata-rata

menit

mrata rata

/

Dari persamaan (2.3) untuk mencari kadar air akhir pada pengeringan

dapat dapat diketahui dengan menggunakan rumus berikut :

awal

Kadar air rata-rata pada pengeringan awal:

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan

2. Pengeringan setelah rak 1 dipindahkan keposisi rak 3 dan rak 3 dipindahkan

ke posisi rak 1.

Adapun massa rata-rata pada pengeringan akhir :

3

3 2

1 massarak massarak

rak

Laju pengeringan rata-rata setelah rak rak 1 dipindahkan keposisi rak 3

dan rak 3 dipindahkan ke posisi rak 1., dapat di hitung dengan persaman (2.2) :

Pada rak 1

Pada rak 2

Pada rak 3

Laju pengeringan rata-rata setelah rak 1 dipindahkan keposisi rak 3 dan

rak 3 dipindahkan ke posisi rak 1.

menit

mrata rata

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan

Kadar air akhir pada pengeringan setelah rak 1 dipindahkan keposisi rak 3

dan rak 3 dipindahkan ke posisi rak 1, dihitung dengan persamaan (2.3) :

Pada rak 1

Pada rak 2

Pada rak 3

Kadar air rata-rata pada akhir pengeringan rak 1 dipindahkan keposisi rak

3 dan rak 3 dipindahkan keposisi rak 1.

Pada saat proses pengeringan berlangsung, terjadi interaksi kalor yang

dibutuhkan untuk mengubah fasa zat cair menjadi uap. Proses ini dapat dihitung

dengan mengunakan rumus persamaan (2.1) :

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

Bahan bakar yang digunakan dalam proses pengeringan untuk semua

percobaan sebesar 2,5 liter.

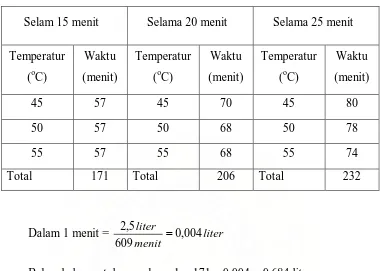

Tabel 4.1. Total waktu proses percobaan

Selam 15 menit Selama 20 menit Selama 25 menit

Temperatur

(oC)

Waktu

(menit)

Temperatur

(oC)

Waktu

(menit)

Temperatur

(oC)

Waktu

(menit)

45 57 45 70 45 80

50 57 50 68 50 78

55 57 55 68 55 74

Total 171 Total 206 Total 232

Dalam 1 menit = liter

menit liter

004 , 0 609

5 , 2

=

Bahan bakar untuk percobaan 1 = 171 x 0,004 = 0,684 liter

Bahan bakar untuk percobaan 2 = 206 x 0,004 = 0,824 liter

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan

4.2. Grafik Hasil Pengujian

Gambar 4.1. Grafik massa-waktu.

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari hasil yang di peroleh pada mesin pengering vakum (vacuum dryer),

dapat disimpulkan sebagai berikut :

Percobaan hasil terbaik di dapat pada saat tekanan (yang mendekati -76

cm/Hg), lama pengeringan 25 menit, dengan temperatur 55 0C, Setelah rak 1 dipindahkan keposisi rak 3 dan rak 3 dipindahkan ke posisi rak 1.

a. Kadar air akhir dari proses pengeringan buah pisang 22,5 %

b. Berat pisang setelah pengeringan 30 gram dari (100 gram)

c. Bahan bakar yang terpakai dalam proses percobaan 2,5 liter.

5.1. Saran

1. Pengering vakum ini masih sederhana sehingga perlu adanya perbaikan lagi

untuk menjadi mesin pengering vakum yang lebih sempurna.

2. Hendaknya rak pengeringan dibuat berputar sehingga proses pengeringan bisa

merata dengan satu kali pengeringan dan filterisasi perlu adanya perbaikan

lagi agar proses kerjanya lebih sempurna.

3. Sebelum pengering dimulai pastikan ruang vakum tertutup/terkunci dengan

rapat sehingga kebocoran udara luar keruangan hampir tidak ada.

3. Untuk mendapatkan hasil pengeringan yang baik, besar nyala api kompor

harus dijaga agar tetap stabil.

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

DAFTAR PUSTAKA

1. Devahastin. S, Pengeringan Industrial, Institute Pertanian Bogor / IPB Press:

Bogor, 2001.

2. Rohanah. A, Teknik Pengeringan (tep421), Departemen Teknologi Pertanian

Fakultas Pertanian Universitas Sumatra Utara. 2006.

3. Saad. M.A, Termodinamika, Prinsip Dan Aplikassi.

4. Mc Cabe. W.L, Operasi Teknik Kimia. Jilid 2. 1993.

5. Satuhu. S, Penanganan Dan Pengelolahan Pisang, Penebar Suadaya: Jakarta,

1996.

6. Nuswamarhaeni. S, Dkk, Mengenal Buah Unggulan Indonesia, Penebar

Suadaya, Jakarta 1999.

7. C.Reynolds, William, Termodinamika Teknik, Edisi Kedua, Erlanga 1994.

8. http:// Suarnadwipaunud@me.unud.ac.id.

9. http:// Buah_Sayuran.com/TTG_Pengolahan_pangan.

10.http:// Pengeringan_Vakum.com/Mekanikal/Titik Index.Php.

11.http:// Indrianasatyamintartii_Institut Pertanian bogor/IPB.

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

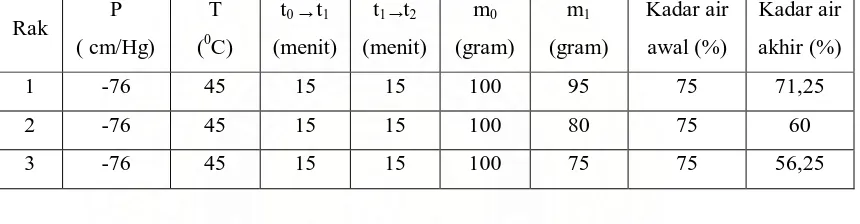

Lampiran 1. Data Hasil Pengujian Pada Proses Pengeringan Pisang.

Adapun data pengeringan pada proses pengeringan buah pisang sebagai

dengan pengering vakum (vacuum dryer) sebagai berikut berikut :

Pada pengeringan awal dilakukan penghisapan udara yang ada di ruangan

sampai tekanan yang mendekati -76 cm/Hg dengan waktu 25 menit dan

mempertahankan temperatur yang di inginkan.

Percobaan 1 (T = 45 0C, t2 = 15 mnt)

Proses pengeringan setelah rak 1 dipindahkan keposisi rak 3 dan rak 3

dipindahkan keposisi rak 1.

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan

Proses pengeringan setelah rak 1 dipindahkan keposisi rak 3 dan rak 3

dipindahkan keposisi rak 1

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

Proses pengeringan setelah rak 1 dipindahkan keposisi rak 3 dan rak 3

dipindahkan keposisi rak 1

Tabel .6. Percobaan 3 (T = 55 0C, t2 = 15 mnt) Pada Proses Setelah Rak

Proses pengeringan setelah rak 1 dipindahkan keposisi rak 3 dan rak 3

dipindahkan keposisi rak 1

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan

Proses pengeringan setelah rak 1 dipindahkan keposisi rak 3 dan rak 3

dipindahkan keposisi rak 1

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

Proses pengeringan setelah rak 1 dipindahkan keposisi rak 3 dan rak 3

dipindahkan keposisi rak 1

Tabel .12. Percobaan 3 (T = 55 0C, t2 = 20 mnt) Pada Proses Setelah Rak

Proses pengeringan setelah rak 1 dipindahkan keposisi rak 3 dan rak 3

dipindahkan keposisi rak 1

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan

Proses pengeringan setelah rak 1 dipindahkan keposisi rak 3 dan rak 3

dipindahkan keposisi rak 1

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

Proses pengeringan setelah rak 1 dipindahkan keposisi rak 3 dan rak 3

dipindahkan keposisi rak 1

Tabel .18. Percobaan 3 (T = 55 0C, t2 = 25 mnt) Pada Proses Setelah Rak

Lampiran 2. Komposisi Zat Gizi Pisang

Tabel .20. Komposisi Zat Gizi Pisang per 100 gram bahan

SENYAWA KOMPOSISI

Air (%) 75,00

Energi (K) 88,00

Karbohidrat (gram) 23,00

Protein (gram) 1,20

Ramansyah Putra : Analisa Hasil Pengujian Mesin Vacuum Dryer Dengan Bahan Pisang Kepok Pada Tekanan -76 cm/Hg, 2009.

Lampiran 3. Berbagai Sifat Termodinamika

Tabel .21. Berbagai Sifat Termodinamika Nominal Bagi Beberapa Gas Pada

Temperatur Rendah (Si)

(C.Reynolds, William, Termodinamika Teknik)

Lampiran 4. Berbagai Sifat H2O

Tabel .22. berbagai sifat H2O jenuh –tabel temperatur (SI)