SISTEM PEMELIHARAAN DAN CARA PENGATURAN

SAFETY VALVE (KATUB PENGAMAN TEKANAN)

PADA PERALATAN DI PABRIK

MINI PTKI MEDAN

Karya Akhir ini diajukan untuk melengkapi salah satu persyaratan untuk

memperoleh gelar Sarjana Sains Terapan

075203014 RAHMAT AZIZI

PROGRAM DIPLOMA IV TEKNOLOGI

INSTRUMENTASI PABRIK DEPARTEMEN TEKNIK

ELEKTRO FAKULTAS TEKNIK UNIVERSITAS

SUMATERA UTARA

MEDAN

SISTEM PEMELIHARAAN DAN CARA PENGATURAN SAFETY VALVE (KATUB PENGAMAN TEKANAN) PADA PERALATAN DI PABRIK

MINI PTKI MEDAN Nip.19540531 198601 1 002

Diketahui Oleh :

KETUA PROGRAM DIPLOMA IV TEKNOLOGI INTRUMENTASI PABRIK

Fakultas Teknik USU

Nip.19540531 198601 1 002 Ir. SURYA TARMIZI KASIM, M.Si.

ABSTRAK

Pada dunia industri penggunaan peralatan instrumentasi merupakan hal yang sangat penting dalam proses operasi produksi suatu pabrik. Sejalan dengan kemajuan dan perkembangan ilmu pengetahuan dan teknologi yang semakin pesat pada saat ini, manusia selalu berusaha untuk menemukan atau menciptakan suatu peralatan yang dapat mempermudah pekerjaan pada suatu proses. Untuk itu peralatan tersebut harus dapat menghasilkan pengukuran atau pendeteksian dengan optimal. Beberapa parameter yang menjadi dasar bahan pengukuran pada jalannya proses yaitu tekanan (pressure), suhu (temperature), tinggi permukaan (level) dan aliran (flow).

Katub adalah suatu benda yang mengatur laju aliran, semua katub yang

banyak digunakan pada dasarnya adalah untuk membuka dan menutup aliran sesuai

dengan kebutuhan yang diinginkan. Sebuah katup pengaman pengaturan untuk

sebuah operasi instalasi dengan media tekanan memiliki input tekanan medium dan

media keluaran tekanan dihubungkan dengan katup.

Katub pengaman merupakan kelengkapan rangkaian perpipaan yang

mempunyai peranan penting untuk menjaga dan mengamankan suatu peralatan

maupun rangkaian perpipaan pada saat pabrik beroperasi. Katub pengaman ini

bekerja berdasarkan tekanan dari suatu aliran. Apabila pada suatu peralatan atau

rangkaian perpipaan mengalami tekanan yang berlebih, maka katub pengaman secara

otomatis akan membuang tekanan yang berlebih tersebut, sehingga tekanan yang

KATA PENGANTAR

Puji syukur penulis sampaikan kepada Allah SWT, atas berkah dan

rahmatnya sehingga penulis dapat menyelesaikan karya akhir ini. Tidak lupa pula

penulis ucapkan ribuan terima kasih kepada ayahanda Ahmad Sangkot Pohan dan

ibunda tercinta Darmawati Sagala yang tak pernah letih mengasuh, membesarkan,

memberi dukungan moral maupun materil dan selalu menyertai ananda dengan do’a

sampai dengan menyelesaikan Karya Akhir ini.

Dalam proses penyusunan karya akhir, penulis telah mendapat bimbingan

dan arahan dari berbagai pihak, maka untuk bantuan yang diberikan baik materil,

spiritual, informasi maupun administrasi. Oleh karena itu sepantasnya penulis

mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Bapak Prof. Dr. Ir. Bustami Syam, MSME. Selaku Dekan Fakultas Teknik

Universitas Sumatera Utara.

2. Bapak Ir. Surya Tarmizi Kasim M.Si selaku ketua Program Studi Teknologi

Instrumentasi Pabrik.

3. Bapak Rahmad Fauzi ST, MT. selaku Sekretaris Program Studi Teknologi

Instrumentasi Pabrik.

4. Bapak Drs. Hasdari Helmi MT, selaku Kordinator Program Studi Teknologi

5. Bapak Ir. Surya Tarmizi Kasim M.Si, selaku Dosen Pembimbing penulis yang

telah banyak memberikan masukan dan arahan dalam penulisan Karya Akhir

ini.

6. Bapak Ir. Satria Ginting selaku Dosen Wali.

7. Orang tua dan adinda tercinta yang telah memberikan dukungan moril dan

materil serta do’a-do’anya.

8. Orang yang selalu memberikan saya semangat dan motivasi sekaligus juga

orang yang saya sayangi Yuliawanti Pertiwi Sari SHi.

9. Rekan-rekan mahasiswa jurusan Teknologi Instrumentasi Pabrik yang tidak

dapat penulis sebutkan satu-persatu khususnya angkatan 2007, 2006 dan 2005

yang telah banyak membantu penulis.

Penulis menyadari bahwa Karya Akhir ini masih ada terdapat

kekurangan-kekurangan dan masih jauh dari kesempurnaan dikarenakan keterbatasan

pengetahuan dan wawasan dalam ruang lingkup pembelajaran. Untuk itu penulis

sangat mengharapkan kritik dan saran sebagai penyempurnaan dari karya akhir ini.

Semoga karya akhir ini ada manfaatnya bagi kita semua terutama bagi penulis sendiri.

Medan, 25 November 2011

Penulis

DAFTAR ISI

Abstrak ... i

Kata Pengantar ... ii

Daftar Isi ... iv

Daftar Gambar ... vii

Daftar Tabel ... viii

BAB 1 PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Maksud dan Tujuan ... 2

1.3 Kegunaan dan Manfaat ... 3

1.4 Rumusan Masalah ... 3

1.5 Batasan Masalah ... 3

1.6 Metode Penulisan ... 4

1.7 Sistematika Penulisan ... 4

BAB 2 LANDASAN TEORI ... 6

2.1 Katub ... 6

2.2 Bahan dan Material Katub ... 8

2.3 Katub Pengaman (safety valve dan Relief valve) ... 10

2.4 Jenis-Jenis Katub Pengaman Tekanan ... 11

2.6 Sistem Pembebasan Tekanan ... 29

2.7 Penggunaan Sistem Pembebasan Tekanan untuk mencegah Kelebihan Tekanan dari Pabrik ... 30

2.8 Tujuan Sistem Pembebas Tekanan ... 30

2.9 Sistem Pemeliharaan ... 31

2.10 Pemeliharaan Mekanik Peralatan ... 38

BAB 3 PERMASALAHAN POKOK ... 39

3.1 Katub Pengaman (safety valve) ... 39

3.2 Jenis-Jenis Tekanan yang terjadi pada Katub Pengaman ... 42

3.3 Analisis penyebab terjadinya tekanan berlebih ... 44

3.4 Katub Pengaman pada Boiler ... 46

3.5 Mengatur Tekanan dan Kapasitas pada Boiler ... 50

3.6 Jenis Sambungan ... 52

3.7 Sertifikasi dari Katub ... 52

3.8 Penandaan ... 52

BAB 4 HASIL PENELITIAN DAN PEMBAHASAN ... 54

4.1 Materi ... 54

4.2 Metoda ... 55

4.3 Pengujian Katub Pengaman untuk menentukan sifat-sifat Operasi ... 57

BAB 5 KESIMPULAN DAN SARAN ... 59

5.1 Kesimpulan ... 59

5.2 Saran ... 60

DAFTAR GAMBAR

Nomor Judul Halaman

2.1 Katub bola (globe valve) ... 6

2.2 Katub Pintu (gate valve) ... 7

2.3 Katub Searah (check valve)... 7

2.4 Elemen-elemen dari safety valve dan bahan material ... 9

2.5 Safety valve dan relief valve ... 11

2.6 Tipikal Conventional relief valve ... 14

2.7 Tipikal Balanced Bellow PRV ... 17

2.8 Pilot Operated PRV (Tipe Piston) ... 20

2.9 Pilot Operated PRV (Tipe Diafragma) ... 21

2.10 Tipikal Rupture Disk ... 22

2.11 Pemasangan Rupture Disk pada Inlet PRV ... 28

2.12 Bath-tub curve Maintenance ... 35

3.1 Katub Pengaman (safety valve) ... 39

3.2 Tekanan pada Sistem Pelepasan (Build up back Pressure) ... 43

3.3 Penyebab Tekanan Balik (Superimposed back Pressure) ... 44

3.4 Katub Pengaman yang terpasang di Boiler ... 48

DAFTAR TABEL

Nomor Judul Halaman

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Perkembangan teknologi dewasa ini, semakin terasa bertambah maju,

khususnya dalam bidang ilmu pengetahuan yang sepadan dengan kemajuan teknologi

industri yang sangat pesat dimana peralatan-peralatan modern diciptakan untuk

mempermudah kerja dan mempercepat proses kegiatan produksi di suatu pabrik.

Salah satunya adalah peralatan-peralatan instrument yang berfungsi untuk mengukur

berbagai variabel (tekanan, aliran, level, dan temperatur) yang biasanya digunakan

dalam industri pabrik. Kegiatan pengukuran bertujuan untuk pengawasan suatu

peralatan mendapatkan wujud produksi yang diinginkan yang berhubungan dengan

kwalitas dan untuk proses pengontrolan.

Dalam kaitan ini penulis mendapat kesempatan untuk melaksanakan praktek

kerja lapangan untuk melakukan penelitian pada Pendidikan Teknologi Kimia

Industri Medan, yaitu tepatnya pada Pabrik Mini PTKI Medan.

Dalam suatu produksi pabrik peranan katub sangat penting sehingga untuk

menjaga agar katub bekerja dengan baik maka tekanan terhadap katub harus sering

diperhatikan. Maka dari itu perlu diperhatikan pengukuran-pengukuran tekanan

sehingga dapat di kontrol setiap saat.

Pada kesempatan ini penulis menitik beratkan tentang pengaruh besar

katub berfungsi untuk mencegah dan mengalirkan aliran fluida, mengubah dan

mengatur jumlah aliran.

Adapun alasan pemilihan judul diambil karena penulis sebagai mahasiswa

jurusan Teknologi Instrumentasi Pabrik dengan penerapan teori tentang elemen dan

pengendalian proses sehingga judul yang diambil adalah “SISTEM

PEMELIHARAAN DAN CARA PENGATURAN SAFETY VALVE (KATUB

PENGAMAN TEKANAN) PADA PERALATAN DI PABRIK MINI PTKI

MEDAN”. Karena sesuai dengan disiplin ilmu yang penulis peroleh terhadap

penerapannya dan nantinya dijadikan salah satu modul percobaan bagi mahasiswa di

laboratorium instrument PTKI Medan.

1.2 Maksud dan Tujuan

1) Maksud

Adapun maksud penulisan Karya Akhir ini adalah untuk mengetahui dan

menindak lanjuti pengaruh tekanan terhadap pengaturan safety valve dalam suatu

aliran perpipaan.

2) Tujuan

a. Untuk mempelajari besar tekanan yang diterima oleh katub pengaman dalam

pengaturan aliran perpipaan, dimana mahasiswa melakukan kerja

praktek/penelitian.

b. Untuk mengetahui keterpasangan peralatan-peralatan yang digunakan pada

1.3 Kegunaan dan Manfaat

1) Kegunaan

a. Sebagai bahan masukan untuk tindak lanjut, mengenai peralatan

Instrumentasi pada suatu industri/pabrik khususnya keterpasangan safety

valve.

b. Dapat mengatur besar tekanan terhadap pengaturan katub.

2) Manfaat

a. Dapat mengatur besar tekanan secara efisien terhadap pengaturan katub.

b. Dapat memberikan petunjuk-petunjuk tentang pengaruh tekanan terhadap

pengaturan katub (safety valve) dalam suatu aliran.

1.4 Rumusan Masalah

Permasalahan yang dibahas penulis pada katub pengaman tekanan (safety

valve) ini dapat dijabarkan sebagai berikut :

a. Bagaimana cara kerja katub pengaman (safety valve).

b. Sistem pengaturan katub pengaman.

c. Bagaimana cara pemeliharaan katub pengaman yang baik agar dapat

1.5 Batasan Masalah

Untuk mendapatkan hasil pembahasan yang maksimal, maka penulis perlu

membatasi masalah yang akan dibahas, adapun batasan masalah dalam Karya Akhir

ini adalah :

a. Pembahasan yang dilakukan menyangkut pengaturan dan pemeliharaan

katub pengaman (safety valve).

b. Instrumentasi pendukung di bahas secara umum.

c. Tidak membahas perhitungan secara mendetail.

1.6 Metode Penulisan

Metode penulisan yang dipergunakan dalam penulisan Karya Akhir ini

antara lain sebagai berikut :

a. Studi literatur : Mengambil bahan – bahan dari buku – buku referensi, jurnal,

artikel dan website yang dapat menunjang penyusunan karya akhir.

b. Studi lapangan : Mengambil data dan informasi dari Pabrik Mini PTKI

Medan.

1.7 Sistematika Penulisan

Dalam penulisan dan penyusunan Karya Akhir ini, maka penulis membuat

sistematika penulisan yang diharapkan akan mempermudah dan memahami maksud

yang ingin disampaikan kepada pembaca. Adapun isi sistematika penulisan ini adalah

BAB 1 : PENDAHULUAN

Bab ini menjelaskan tentang latar belakang, tujuan dan manfaat penulisan,

rumusan masalah, batasan masalah, metoda penulisan dan sistematika penulisan.

BAB 2 : LANDASAN TEORI

Bab ini menjelaskan tentang tinjauan umum mengenai katub pengaman,

bagian-bagian utama, prinsip kerja serta sistem pengaturan dan pemeliharaan katub

pengaman.

BAB 3 : PERMASALAHAN POKOK

Masalah yang sering terjadi serta ditemui dilapangan membuat masalah-masalah

yang berhubungan dengan safety valve menjadi hal yang penting. bagaimana

mengatasi dan menindak lanjuti merupakan kewajiban seorang maintenance untuk

BAB 4 : HASIL PENGUJIAN DAN PEMBAHASAN

Bab ini menjelaskan tentang hasil pengujian terhadap katub pengaman tekanan

bagaimana cara pengaturan dan pemeliharaan terhadap katub pengaman (safety

valve) serta peralatan – peralatan yang digunakan selama pengujian mulai dari

penanganan, pengesetan dan penyelesaian.

BAB 5 : KESIMPULAN DAN SARAN

Bab ini merupakan bagian kesimpulan dan saran atas hasil pembahasan dan

pengujian yang telah dilaksanakan sebelumnya.

BAB 2

LANDASAN TEORI

2.1 Katub

Salah satu komponen yang sangat penting dalam sistem perpipaan adalah

katub, sebab katub yang mengatur laju aliran fluida. Ada beberapa jenis katub yang

sering digunakan yaitu katub bola, katub pintu, dan katub searah.

2.1.1 Katub Bola (Globe Valve)

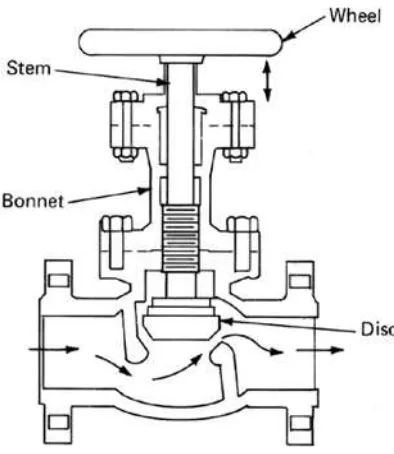

Katub Bola (globe valve) seperti terlihat pada Gambar 2.1, digunakan untuk

membuka, menutup, dan dapat mengatur aliran. Aliran yang mengalir adalah aliran

turbulen.

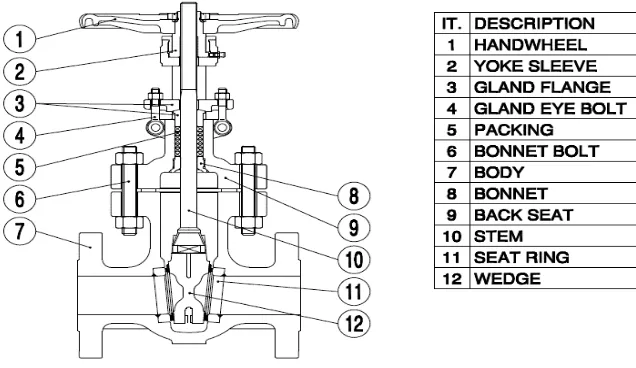

2.1.2 Katub Pintu (Gate Valve)

Katub Pintu (gate valve) seperti ditunjukkan pada Gambar 2.2, katub ini

sering digunakan untuk membuka dan menutup aliran sesuai dengan kebutuhan yang

diinginkan. Aliran yang mengalir adalah aliran laminer.

Gambar 2.2. Katub Pintu (Gate Valve)

2.1.3 Katub Searah (Check Valve)

Katub Searah (check valve) seperti ditunjukkan pada Gambar 2.3, katub ini

digunakan untuk mencegah aliran balik atau dengan kata lain digunakan hanya untuk

aliran satu arah.

Katub Pintu (gate valve) dan Katub Bola (globe valve) dioperasikan secara

manual dengan memutar bagian roda tangan (handwhell). Ada tiga variasi penutupan

katub yang bekerja dengan cara mengayunkan tuas (handle) dengan cepat, yaitu :

a. Katub kupu – kupu (butterfly valve), dipakai untuk air

b. Katub bulat (Ball valve), dipakai untuk gas dan air

c. Plug valve, dipakai untuk minyak dan pelumas kental.

2.2 Bahan dan Material Katub

Suatu hal yang penting dalam pemakaian katub adalah pemilihan material

katub yang sesuai dengan perencanaan, seperti terlihat pada Gambar 2.4. Bahan –

bahan yang dipakai untuk pembuatan katub adalah :

1. Kuningan (brass), katub dengan bahan ini digunakan untuk temperature

dibawah 450° F, bila temperaturnya lebih dari 550° F maka digunakan

material perunggu (bronze) yang biasanya mempunyai diameter minimum 3

inchi dan tekanannya dapat lebih besar dari 330 Psi.

2. Besi (Iron), macam – macamnya adalah mulai dari cast iron yang biasanya

digunakan untuk katub kecil sampai kepada high strength metal alloy cast

yang digunakan untuk katub besar. Cast iron tidak boleh digunakan pada

temperatur lebih besar dari 450° F.

3. Baja (steel), material ini dapat dipakai untuk katub yang memerlukan

4. Stainless Steel, material ini dipakai untuk katub yang memerlukan

temperatur rendah dan aliran korosif.

NAMA BAGIAN

AISI 416 baja tahan karat Besi lunak bergelombang AISI 416 baja tahan karat AISI 416 baja tahan karat Baja karbon

AISI 416 baja tahan karat Besi lunak bergelombang AISI C-1117 baja karbon

ASTM A-193 Gr. B7, baja campur ASTM A-194 Gr. 2H, baja campur Besi lunak bergelombang

Besi lunak bergelombang

ASTM A-315 Gr. CF8, baja tahan karat AISI 416 baja tahan karat, hardening Besi lunak bergelombang

AISI 416 baja tahan karat

ASTM A-351 Gr. CF8, baja karbon AISI 302 Baja tahan karat

17-4PH, Baja tahan karat, hardening AISI 302 Baja tahan karat

ASTM A-351 Gr. CF8, Baja tahan karat Baja karbon

Baja tungsten (8.75-9,75)

ASTM A-216, Gr WCB, Baja karbon ASTM A-216, GR WCB, Baja karbon ASTM A-217, GR WCB, Baja campur ASTM A-216, GR WCB, Baja karbon ASTM A-217, WC6, Baja campur ASTM A-194 Gr. 2H baja campur

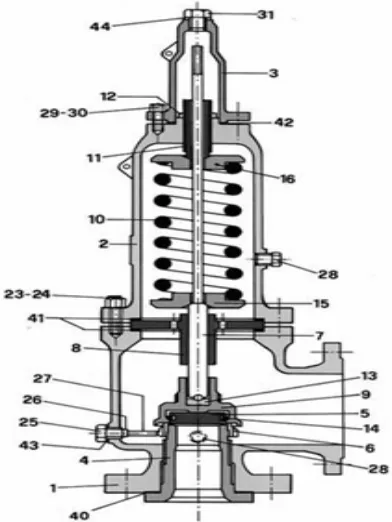

Keterangan Gambar 2.4 Elemen-elemen dari safety valve dan bahan material

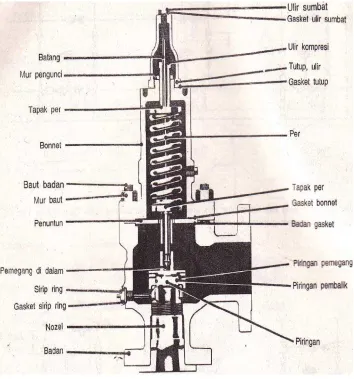

2.3 Katub Pengaman (Safety valve dan Relief valve)

Adapun kegunaan dari kedua katub ini adalah untuk mengamankan tekanan

yang berlebih terhadap air, uap ataupun udara. Seperti yang ditunjukkan pada Gambar

2.5 (a) dan 2.5 (b). Katub ini merupakan kelengkapan rangkaian perpipaan yang

mempunyai peranan penting untuk menjaga dan mengamankan suatu peralatan

maupun rangkaian perpipaan pada waktu beroperasi. Kedua katub ini digunakan

membahayakan alat (equipment), personel yang sedang bekerja, dan untuk

kepentingan proses itu sendiri.

Safety valve dan Relieve valve dapat bekerja apabila terjadi tekanan yang

berlebih dalam suatu aliran, dengan sendirinya secara otomatis safety valve akan

membuang tekanan yang berlebih tersebut. Katub Pengaman (safety valve) digunakan

untuk fluida gas sedangkan relieve valve digunakan untuk fluida cair.

Safety valve dan relieve valve juga digunakan sebagai pengaman mesin

fluida, dimana katub pengaman (safety valve) melindungi mesin fluida tersebut dari

tekanan yang tidak stabil akibat adanya tekanan yang berlebih pada jalur perpipaan

yang terpasang, diantaranya melindungi pompa, instrument serta peralatan yang

berada dalam satu rangkaian. Antara kedua valve ini terdapat penggunaan istilah yang

seringkali tertukar satu sama lain. Kadang Relieve valve dianggap Safety valve dan

kadang juga Safety valve dianggap Relieve valve. Namun, sebenarnya perbedaan

mendasarnya adalah cara kerjanya itu sendiri, Relieve valve akan membuka

perlahan-lahan apabila terjadi kelebihan (excess) pressure dan akan menutup kembali apabila

pressure telah kembali normal. Relieve valve lebih cocok diaplikasikan ke fluida

liquid. Sedang Safety valve, akan membuka secara sangat cepat langsung 60%

opening apabila terjadi excess pressure. Dan akan menutup kembali hanya apabila

(a) (b)

Gambar 2.5. (a) Safety valve, (b) Relieve valve

2.4 Jenis–Jenis Katub Pengaman Tekanan (safety valve) dan (Relief Valve)

Relieve Valve adalah anggota dari dari kelompok Pressure Relief Devices

Pressure Relief Devices merupakan peralatan mekanis yang berfungsi melindungi

peralatan pabrik dari tekanan berlebih (overpressure). Pressure relief devices

dirancang untuk membuka pada saat kondisi darurat atau keadaan abnormal untuk

mencegah meningkatnya tekanan fluida melebihi batas yang ditetapkan. Peralatan ini

juga dirancang untuk mencegah terjadinya kondisi vakum yang berlebihan dalam

suatu peralatan proses. Tujuan pemasangan Pressure relief devices tidak hanya untuk

keamanan dan keselamatan kerja namun juga untuk mencegah terjadinya kerusakan

peralatan, mencegah kehilangan bahan baku atau produk, mengurangi jumlah down

Beberapa jenis dan definisi penting tentang katub pengaman tekanan yang

dipakai dalam standar industri pabrik yang berkaitan dengan pressure relieve device

yaitu sebagai berikut:

a. Relief Valve atau Pressure Relief Valve (PRV), adalah suatu alat otomatik

pembuang tekanan yang digerakan olah static pressure upstream dari valve dan

yang membuka proposonil terhadap kenaikan tekanan diatas tekanan bukaan.

Relief valve digunakan terutama pada fluida cair seperti air atau minyak.

Kapasitas Relief Valves biasanya pada 10 atau 25 persen dari nilai overpressure

tergantung pada aplikasinya.

b. Safety Valve atau Pressure Safety Valve (PSV), adalah suatu alat otomatik

pembuang tekanan yang digerakkan oleh static pressure upstream dari valve

dengan ciri membuka penuh atau poping. Safety valve digunakan terutama pada

fluida gas atau uap.

c. Safety Relief Valve (SRV), adalah suatu alat otomatik pembuang tekanan yang

cocok untuk dipergunakan baik sebagai safety valve maupun sebagai relief

valve tergantung pada penggunaannya.

Walaupun API Recommended Practice telah membuat definisi tersebut di

atas, namun banyak perusahaan minyak dan gas bumi yang mencampuradukkan

2.5 JENIS-JENIS RELIEF VALVE

Terdapat banyak jenis relief valve atau yang tersedia untuk memenuhi

aplikasi di berbagai industri yang berbeda. Meskipun beberapa standar baik nasional

maupun internasional memberikan klasifikasi relief valve yang berbeda-beda, secara

umum relief valve terbagi atas :

1. Spring-Loaded Pressure Relief Valves (relief valves dengan spring/spiral tekan)

a. Non-Balanced (Conventional) Pressure Relief Valve

b. Balanced Pressure Relief Valve

2. Special Pressure Relief Valve

a. Pilot-Operated Valve

b. Rupture Disk

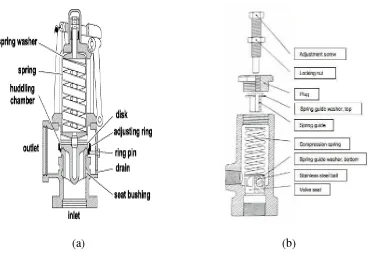

2.5.1 Spring-Loaded Pressure Relief Valves

Elemen dasar dari spring-loaded pressure relief valve meliputi inlet nozzle

yang terhubung ke vessel yang akan diproteksi, disk (cakram) yang dapat bergerak

yang mengontrol aliran fluida melalui nozzle, serta spring (spiral) yang mengontrol

posisi dari cakram. Prinsip kerja dari relief valve tipe ini adalah tekanan inlet

diarahkan langsung ke valve berlawanan arah dengan gaya spiral. Tegangan spiral

diset untuk menjaga agar valve menutup pada tekanan normal. Pada set pressure,

gaya pada cakram akan diimbangi dan cakram mulai terangkat dan terangkat secara

Spring-loaded PRV diklasifikasikan atas non-balanced (conventional) PRV

dan balanced PRV :

a) Non-Balanced (Conventional) Pressure Relief Valve

Tipe ini banyak digunakan dalam Refinery Process Equipment yang

memerlukan proteksi terhadap overpressure. Conventional PRV digunakan ketika

outletnya menuju sebuah pipa pendek yang dibuang ke atmosfir atau sistem perpipaan

bertekanan rendah (low-pressure manifold) yang membawa fluida buangan dari satu

atau lebih PRV ke sebuah lokasi pembuangan utama. Biasanya tekanan spiral berada

di antara tekanan yang diset (set pressure) dan tekanan atmosfir. Gambar 2.6

memperlihatkan tipikal Non-Balanced (Conventional) Type Relief Valve.

Keterangan Gambar 2.6Tipikal Conventional Relief Valve

PRV tipe konvensional mempunyai beberapa kelemahan yaitu :

a. Tekanan balik (Back pressure) pada outlet yang berfluktuasi akan

mempengaruhi tekanan dimana valve mulai membuka sehingga valve akan

menutup bila tekanan balik terlalu tinggi karena tidak seimbangnya tekanan

pada valve atau ‘harmonic resonance’. Valve akan mulai memperlihatkan

flutter atau chatter. Flutter adalah karena tidak normalnya gerak putar yang

cepat (abnormal rapid reciprocating motion) dari bagian yang bergerak dalam

PRV dimana cakram tidak ada kontak dengan seatnya. Chatter adalah gerakan

yang menyebabkan cakram kontak dengan seatnya dan merusak valve-nya serta

diperhitungkan untuk setiap kondisi overpressure yang digunakan. PRV

Konvensional sebaiknya tidak digunakan bila tekanan balik lebih dari 10 persen

dari set pressure. Tekanan balik yang lebih besar dapat diperhitungkan bila

overpressure-nya lebih dari 10%. Tekanan balik memiliki pengaruh yang

berbeda tegantung pada desain dari bonnet pada valve.

b. Back pressure yang tinggi akan mengakibatkan kapasitas relieving dari relief

valve akan berkurang.

c. Untuk jenis fluida yang bersifat korosif atau menyebabkan fouling maka

endapan yang terjadi akan menempel pada disk guide yang akan mengakibatkan

valve tidak dapat membuka atau macet sehingga memerlukan inspekasi yang

lebih sering.

b)Balanced Pressure Relief Valve

Balanced Pressure Relief Valve (Balanced PRV) didesain untuk mengurangi

efek dari teklanan balik pada set pressure valve-nya dan meminimalkan efek dari

tekanan balik yang membesar dari karakteristik pada saat membuka atau menutup,

mengangkat (spring), dan kapasitas buangnya. Balanced PRV digunakan bila

kenaikkan tekanan (tekanan balik diakibatkan oleh aliran yang melalui downstream

dari piping setelah relief valve) terlalu tinggi untuk PRV tipe konvensional atau bila

tekanan balik tidak melebihi 50% dari set pressure. Ada 2 tipe balanced PRV yaitu

tipe yang memakai piston dan tipe yang memakai bellows.

Untuk tipe piston, rumah dari piston dibuat ventilasi sehingga tekanan balik

dari muka yang berlawanan arah dengan disk valve tidak ada. Gas yang diventilasi

dari bonnets pada piston ini harus dibuang secara aman dengan restriksi yang

minimum.

Untuk tipe bellows, pengaturan posisi bellows dari valve mencegah tekanan

balik bereaksi pada sisi atas dari cakram pada area efektif bellows-nya. Area cakram

yang berada dibelakang bellows pada arah yang berlawanan dengan area nozzle seat

akan menahan efek dari tekanan balik pada cakram sehingga tidak ada tekanan yang

tidak seimbang pada fluktuasi tekanan di downstream valve. Bellows mengisolasi

disk guide, spring, dan bagian atas lainnya dari fluida yang mengalir. Fitur ini

mungkin penting bila fluida yang mengalir bersifat korosif atau akan merusak PRV.

Pada beberapa ukuran dan desain tertentu, bellows tidak tersedia, karena terbatasnya

ukuran fisik dari bellows yang dapat didesain serta dibuat pada valve. Jika balanced

bellows tidak tersedia maka unbalanced bellows dapat dispesifikasi bila isolasi

terhadap korosi lebih diutamakan.

Balanced PRV membuat kemungkinan lebih besar tekanan yang dapat

dibuang pada perpipaan. Kedua jenis balanced PRV harus mempunyai ventilasi

bonnet yang cukup besar untuk memastikan tidak adanya tekanan balik yang dapat

Jika valve dilokasikan dengan ventilasi ke atmosfir (dengan jumlah yang

tidak terlampau besar) yang dapat membuat adanya racun, vent harus dipipakan ke

dalam lokasi yang aman dengan sistem dicharge independen. Gambar 2.7

memperlihatkan tipikal Balanced-Bellow PRV.

Keterangan Gambar 2.7Tipikal Balanced-Bellow PRV

2.5.2 Special Pressure Relief Valve

Konvensional dan balanced PRV kurang cocok untuk beberapa pemakaian

tertentu misalnya :

a. Vessel yang dihadapkan pada internal explosion maka safety valve tidak dapat

memberikan proteksi yang cukup.

b. Vessel dengan relief valve di set pada tekanan kurang dari 10 psig maka safety

valve tidak reliable.

c. Equipment yang memerlukan proteksi terhadap thermal expansion dapat

Berdasarkan hal-hal tersebut di atas maka special PRV diperlukan Beberapa

tipe special PRV, antara lain sebagai berikut :

1) Pilot-operated Pressure Relief Valve

Tipe ini banyak digunakan dalam Refinery Process Equipment yang

memerlukan proteksi terhadap overpressure. Conventional PRV digunakan ketika

outletnya menuju sebuah pipa pendek yang dibuang ke atmosfir atau sistem

perpipaan. Pilot operated PRV digunakan untuk mengatasi beberapa kelemahan yang

ada pada PRV tipe konvensional dan tipe non-konvensional. Pilot-Operated PRV

secara umum terbagi atas tipe piston dan tipe diafragma :

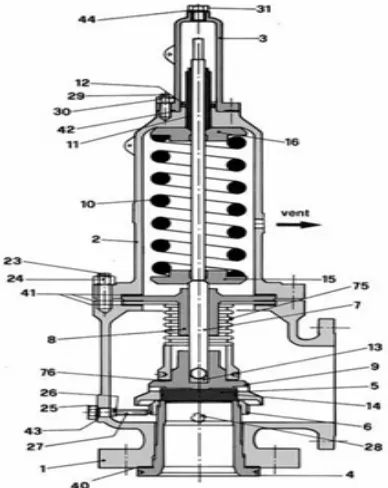

a. Tipe Piston

Tipe piston terdiri atas bagian valve utama, yaitu floating piston, dan pilot

valve external. Piston didesain untuk mendapat area efektif yang lebih luas pada

bagian atas dan bawah. Sampai tercapainya set pressure, area bagian atas dan bawah

terekspose pada tekanan inlet yang sama. Karena area efektif yang lebih besar pada

sisi atas pistonnya, maka gaya tekan membuat piston lebih kencang pada valve

seatnya. Semakin besar tekanan operasional yang terjadi, maka gaya pada seat

semakin besar dan membuat valve semakin kencang (tighter). Pada set pointnya, pilot

akan menventilasi tekanan pada sisi atas piston yang membuat piston tidak menekan

seat dan fluida mengalir melewati valve utama. Setelah kondisi overpressure

terlewati, pilot akan menutup vent dari sisi atas piston dan mengembalikan ke kondisi

Gambar 2.8Pilot-Operated PRV (Tipe Piston)

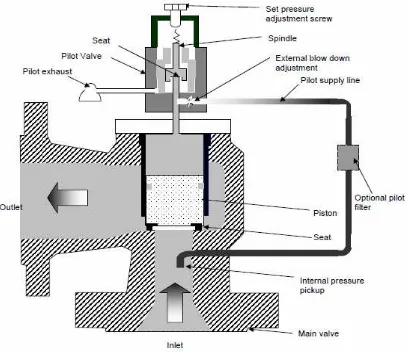

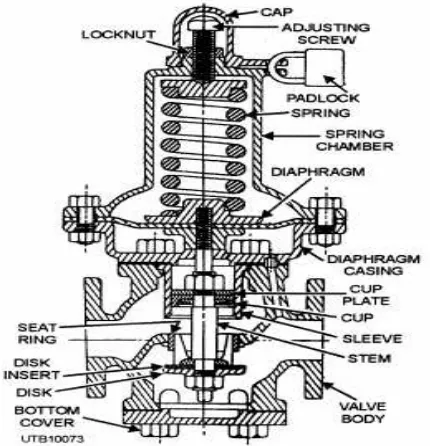

b. Tipe Diafragma

Tipe Diafragma sama dengan tipe piston hanya piston digantikan oleh

diafragma fleksibel dan disk atau cakram. Diafragma menyediakan fungsi unbalance

dari piston. Cakram, yang normalnya menutup inlet valve, terintegrasi dengan

diafragma. Pilot external bekerja mirip dengan piston yaitu dengan memventilasi top

normal. Seperti halnya tipe piston, gaya tekan seat bertambah secara proporsional

seperti bertambahnya tekanan operasi karena perbedaan area yang terekspose pada

diafragma. Pilot valve yang mengoperasikan bagian utama valve dapat secara ‘pop

action’ atau ‘modulation action’. Pilot ini juga dapat bertipe ‘non-flowing’ atau

‘flowing’ yang berarti fluida proses dapat melewati pilot valve dan sebaliknya.

Pencegahan aliran balik diperlukan bila ada kemungkinan tekanan ada sisi outlet

bertambah melewati tekanan inletnya pada perpipaan yang ada. Gambar 2.9

memperlihatkan tipikal Pilot-Operated PRV tipe diafragma.

Gambar 2.9 Pilot-Operated PRV (tipe diafragma)

Pilot-operated PRV lebih unggul dibandingkan tipe konvensional dan tipe

balanced pada rentang tekanan 1 – 15 psig dan suhu ambient. Pilot-operated PRV

tidak mengandung komponen non metal, temperatur proses dan fluida sesuai serta

terbatas penggunaannya. Sebagai tambahan, karakteristik fluida seperti

kecenderungan pada terbentuknya polimer atau fouling, viscosity, adanya padatan,

dan sifat korosif dapat mempengaruhi kinerja pilot.

2) Rupture Disk

Rupture disk merupakan alat pengaman yang berbentuk diafragma tipis yang

ditempatkan diantara dua flange dan dimaksudkan untuk pecah pada tekanan yang

diinginkan. Rupture disk kadang-kadang digunakan secara seri dengan safety valve

untuk melindungi safety valve dari bahan yang merusak atau mengganggu kelancaran

operasi safety valve. Disk didesain akan hancur dengan sendirinya pada tekanan

tertentu yang sudah ditetapkan sebelumnya. Gambar 2.10 memperlihatkan tipikal

rupture disk.

Gambar 2.10Tipikal rupture disk

Ruptur disk memiliki keuntungan dibandingkan safety valve jika harus

melepaskan sejumlah besar gas atau liquid dalam waktu yang singkat. Rupture disk

sesuai untuk fluida yang dibutuhkan. Rupture disk merupakan elemen yang sensitip

terhadap tekanan dan temperatur. Rupture disk didesain untuk melindungi sistem

bertekanan dari tekanan berlebihan atau vakum dengan cara meledak pada perbedaan

tekanan disk yang telah ditentukan. Jika temperatur naik biasanya tekanan ledakan

berkurang. Karena efek dari temperatur tergantung pada material disk dan jenis

rupture disk-nya, maka konsultasi dengan pihak manufaktur sangat diperlukan.

Rasio dari tekanan maksimum operasional versus tekanan aktual dari

ledakan adalah faktor utama untuk memilih jenis rupture disk. Tekanan maksimum

yang dipertimbangkan harus dibawah dari tekanan desain peralatan yang akan

dipasang rupture disk guna mencegah kegagalan premature dari rupture disk terhadap

fatigue dan creep. Engineer harus memperhitungkan tekanan pada kedua sisi disk

guna menentukan tekanan ledak.

Rupture disk tidak dapat menutup kembali setelah meledak (not reclose)

sehingga keputusan untuk memasang rupture menjadi pertimbangan yang sangat

penting dari sisi ekonomi.

Meskipun demikian, banyak aplikasi dimana pemasangan rupture disk lebih

baik dibandingkan dengan pressure relief valves. Aplikasi tersebut meliputi:

a. Reaksi yang tidak terkontrol atau overpressure yang begitu cepat dimana

kelembaman dari sehingga pressure relief valve akan menghambat kecepatan

relief yang dibutuhkan.

c. Bila fluida cenderung terdeposit pada sisi bawah disk dari pressure relief valve

disc sehingga valve menjadi tidak dapat bekerja.

d. Dan beberapa aplikasi lainnya

a) Tipe Rupture Disk

Berbagai tipe rupture disk antara lain adalah : Tipe Konvensional

Tipe ini berbentuk kubah dari metal dengan sebuah holdernya yang didesain

untuk meledak (membuka) ketika overpressure terjadi pada cekungannya.

Tipe konvensional berbentuk kubah dengan ‘flat-seat’ atau ‘angular-seat’

didesain untuk servis dengan kondisi operasi 70% atau kurang dari rata-rata tekanan

ledak disk-nya ketika tekanan yang terbatas terulang dengan variasi temperatur yang

terjadi. Jika kondisi vakum atau kondisi tekanan balik terjadi, disk harus dilengkapi

dengan tambahan alat untuk mencegah pengaruhnya terhadap disk, sementara alat

pencegah vakum disediakan jika keadaan vakum (full vacuum) pada kondisi terus

menerus (continuous service) terjadi.

Desain khusus juga tersedia bila tekanan balik mencapai nilai 15 psig. Disk

akan pecah jika ledakan terjadi.

Scored Tension-Loaded Rupture Disk

Scored Tension-Loaded Rupture Disk didesain untuk membuka pada

perpipaan (scored lines) yang sudah diperhitungkan. Tipe disk ini didesain untuk

sistem pada saat mencapai tekanan ledakan. Karena ‘scored lines’ mengontrol saat

membuka, tipe disk ini biasanya tidak pecah saat terjadi ledakan. Tipe ini dibuat

dengan material yang lebih tipis dari tipe yang lainnya untuk tekanan ledakan yang

sama. Disk secara mekanikal mengontrol tekanan ledakan dan pola ledakan. Semakin

tebal disk semakin kuat daya tahannya pada kerusakan mekanikal. Dalam sejumlah

kasus disk akan bertahan dalam kondisi vakum penuh tanpa tambahan penguat atau

alat penguat.

Tipe Disk Komposit

Berbentuk datar, kubahan metal atau nonmetal dengan berbagai komposisi

dalam konstruksinya. Bentuk kubah didesain untuk pecah bila tekanan berlebih

terjadi pada cekungan kubahnya, sedangkan yang berbentuk datar didesain untuk

pecah bila tekanan berlebih terjadi pada sisi yang dibuat dan ditunjuk oleh

manufaktur. Tipe kubah tersedia dalam ’flat seat’ dan ‘angular seat’ dengan

operasional yang tipikal pada 80% dari rata-rata tekanan ledakan (burst pressure)

dengan perubahan tekanan yang terbatas dengan variasi temperatur. Tekanan ledak

dikontrol oleh kombinasi dari ‘slit top section’ dan metal atau nonmetal seal dibawah

‘top section’.

Umumnya tipe komposit tersedia pada tekanan ledak dibawah tipe

konvensional berbentuk kubahan dan memberi ketahanan yang lebih baik pada

kondisi korosif dari material seal yang dipilih. ‘Slit top section’ menentukan saat

section ketika dibuat dengan seal non metal. Alat tambahan tetap harus disediakan

jika ada kondisi vakum dan tekanan balik.

Bentuk datar dipakai untuk vessel bertekanan rendah atau isolasi peralatan

seperti buangan udara (exhaust header) atau sisi outlet dari PRV. Jika hanya sebagai

pembatas untuk korosi, maka tipe komposit datar beroperasi pada kondisi 50% dari

rata-rata tekanan ledak (burst pressure) dan dipasang di antara flanges dibandingkan

jenis lainnya. Rupture disk yang bereaksi pada kedua sisi menyediakan tekanan

positif atau proteksi keadaan vakum.

Reverse-Acting Rupture Disk

Berbentuk kubahan dari metal padat yang didesain untuk meledak bila

tekanan balik terjadi pada sisi cembungnya. Tipe ini didesain untuk mengizinkan

rasio yang lebih dekat dengan tekanan operasional dari sistem kepada tekanan

ledakan sampai 90% dari rata-rata tekanan ledaknya. Biasanya tipe ini tidak pecah

karena disk digerakkan oleh tekanan balik pada sisi cembungnya dan semakin tipis

material disk yang digunakan semakin menambah ketahanan korosi, menghilangkan

alat tamabahan untuk menghadapi kondisi vakum, menyediakan umur yang lebih

Graphite Rupture Disk

Dibuat dari grafit yang dipadatkan dengan bahan penguat dan didesain untuk

meledak oleh tekanan karena membengkok atau seperti ‘digunting’. Tipe ini tahan

terhadap berbagai asam, alkali, dan bermacam larutan organik. Operasional sampai

70%n dari rata-rata tekanan ledak umumnya d2zinkan. Alat tambahan digunakan bila

ada tekanan balik 15 psig atau lebih.

b) Penggunaan Ruture Disk

Rupture disk digunakan sebagai alat utama pada kondisi relief jika

penggunaan PRV tidak praktis, contoh situasinya adalah :

Peningkatan tekanan yang tiba-tiba. PRV tidak dapat bereaksi lebih cepat atau

tidak dapat mencegah overpressure, contohnya rupture dalam tube penukar

panas, atau dalam reaksi yang cepat dan selintas dalam vessel.

Area yang luas untuk relief diperlukan, karena jumlah aliran yang besar atau

tekanan relief yang rendah, menyebabkan area relief dengan PRV tidak praktis. PRV tidak dapat beroperasi ketika sedang diperbaiki atau tidak mudah

dipasang.

Rupture disk dapat digunakan pada pabrik pengolahan dengan gas, upstream

dari Relief Valve, untuk mengurangi kebocoran yang kecil dan gangguan pada valve.

Tekanan pada rongga antara rupture disk dan valve harus dimonitor untuk melihat

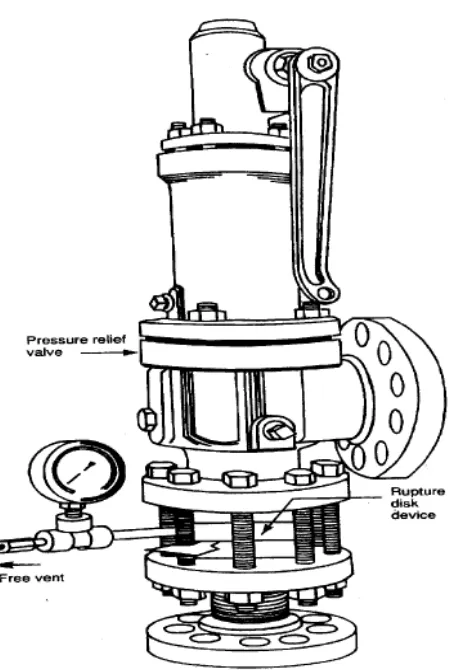

c) Kombinasi Penggunaan PRV dan Rupture Disk

Dianjurkan digunakan dalam kondisi PRV yang diizinkan untuk dipasang,

dan sistem mengandung media yang dapat membuat korosi pada PRV atau

menambah kinerja pada operasional. Lebih jauh lagi dianjurkan untuk meminimalkan

hilangnya media yang berharga pada aliran, menghindari bahan yang berbahaya,

material yang beracun bocor dan masuk pada PRV

Pemasangan pada Inlet PRV

Kapasitas rupture disk dan PRV harus sama, dan bila rupture disk dan PRV

adalah ‘close coupled’ tekanan ledak yang diperhitungkan dan set pressure PRV

harus dalam nilai nominal yang sama. Ruang antara PRV dan rupture disk harus

bebas dari adanya ventilasi, sensor tekanan (pressure gauge), indikator lainnya sesuai

ASME code. Jika ada bahan yang berbahaya dan beracun pada proses maka vent

bebas ke atmofir harus dibuang secara aman. Gambar 2.11 berikut memperlihatkan

Gambar 2.11Pemasangan rupture disk pada inlet PRV

Pemasangan pada Outlet PRV

Digunakan untuk melindungi valve (PRV) dari atmosfir atau fluida

downstream atau mencegah material berbahaya dan racun yang bocor di outlet PRV

ke atmosfir. Instalasi, kapasitas, efek dari tekanan balik dari PRV dan rupture disk

harus sesuai dengan rekomendasi manufaktur dan ASME code.

Sistem pembuangan akhir dari fluida yang berbahaya dan beracun atau tidak

tergantung dari kondisi system operasional keseluruhan yang terpasang pada unit

yang dimaksud.

2.6 Sistem pembebasan tekanan

Karena unit proses semakin komplek dengan tingkat penyimpangan energi

yang semakin tinggi design pengaman yang kedengarannya ekonomis dan secara

mekanis peralatan pembebasan tekanan tersebut dapat diandalkan dengan fasilitas

pembuangan menjadi yang terpenting dari yang pernah ada. Sistem pembebasan

tekanan memperlengkapi perlengkapan untuk melindungi pekerja dan peralatan dari

operasi yang tidak normal. Beberapa kondisi yang menyebabkan tekanan berlebih

adalah :

a. Terbuka, kena api atau sumber panas luar lainnya.

b. Pemanasan atau pendinginan, penyumbatan cairan diantaranya katub dengan

beberapa bagian tertutup lainnya dari system yang dihasilkan ekspansi hidrolik.

c. Kegagalan mekanis dari peralatan pengaman yang normal, ketidak berfungsian

peralatan kontrol, atau kesalahan operasi yang dilakukan secara manual

mengakibatkan pengisian yang berlebihan pada peralatan.

d. Produksi uap yang berlebih dari pada sistem yang dapat menangani kegagalan

operasional.

e. Hasil generasi uap yang tak terduga yakni proses yang tak seimbang.

f. Reaksi kimia dengan generasi panas dan produksi uap yang berlebih dari sistem

2.7 Penggunaan system pembebasan tekanan untuk mencegah kelebihan

tekanan dari pabrik.

Peralatan pengukur dan pembebas tekanan

Jarak sistem pembebas tekanan dari katub pembebas atau piringan yang

pecah, dan perpipaan pada tangki yang menuju pada sistem perpipaan yang lebih

komplek, melibatkan banyak bermacam – macam jenis katub pembebas yang menuju

ke header.

Dalam pembebas muatan per yang dikenal, sebagai pembukaan katub secara

bertahap – tahap ketika tekanan bertambah nilai set katub pengaman terbuka

sepenuhnya hanya dengan sedikit tekanan berlebih dan tetap terbuka sampai tekanan

turun pada jumlah tertentu kemudian kemudian tertutup penuh. Tetapi aksi seperti itu

hanya tidak mengalami fluida yang bertekanan. Didalam proses kimia industri katub

pembebas sebenarnya adalah katub pengaman pembebas yang berfungsi sebagai

katub pembebas pada cairan gas dan uap.

2.8 Tujuan sistem pembebas tekanan

a. Pelaksanaan undang – undang setempat Negara dan Nasional, termasuk

undang –undang pengontrol lingkungan.

b. Operasi perlindungan pekerja terhadap bahaya dari tekanan berlebihan dari

suatu peralatan.

c. Mengurangi kehilangan material sepanjang dan sesudah kegagalan

d. Mengurangi waktu yang ditentukan oleh tekanan yang berlebih pada pabrik.

e. Mencegah kerusakan terhadap peralatan utama.

f. Mencegah kerusakan terhadap elemen – elemen yang berdampingan.

g. Mengurangi premi asuransi bagi penanam modal.

2.9 Sistem Pemeliharaan

A.Jenis Pemeliharaan

Secara umum pemeliharaan terhadap peralatan menyangkut jenis peralatan

sebagai berikut :

a. Pemeliharaan Pencegahan (Preventive Maintenance)

b. Pemeliharaan Predictive (Predictive Maintenance)

c. Pemeliharan Koreksi (Corective Maintenance)

a. Preventive Maintenance

Preventive Maintenance adalah kegiatan pemeliharaan dan perawatan untuk

mencegah timbulnya kerusakan pada komponen peralatan atau mesin sebelum

peralatan tersebut mengalami kerusakan pada batas yang telah ditentukan. Dalam

system ini sudah dibuat jadwal pemeliharaan yang teratur, dan telaj dapat

diperkirakan jumlah jam kerja untuk beroperasi serta kapan digunakan suku cadang

(spare part) yang digunakan, sehingga dengan adanya jadwal yang sedemikian rupa

Preventive Maintenance merupakan salah satu kunci untuk menjamin

kelangsungan produksi pada tingkat perbaikan yang minimum. Dalam hal ini

Preventive Maintenance dapat dilakukan dengan interupsi sekecil mungkin pada

bagian produksi.

Perhatian Preventive Maintenance diarahkan secara menyeluruh dan

terperinci pada unit – unit yang dianggap rawan berdasarkan pada :

1. Kerusakan dapat mempengaruhi kualitas produksi

2. Keausan dapat menyebabkan produksi berhenti

3. Kerusakan dapat membahayakan kesehatan dan keselamatan kerja

4. Modal yang ditanamkan pada unit tersebut dinilai cukup tinggi

Kegiatan Preventive Maintenance dalam suatu pabrik dapat dibagi menjadi 3

(tiga) bagian yaitu :

a. Periodic Maintenance

b. Routine Maintenance

c. Plant Service

Ketiga kegiatan ini adalah merupakan langkah awal dalam perawatan suatu

mesin. Disamping itu ada beberapa hal yang dapat menetukan yang harus

diperhatikan untuk perawatan mesin yaitu :

1. Data mesin yang terdapat pada peralatan yang meliputi :

a. Nomor Mesin

c. Life Time

d. Operasi

e. Kapasitas

f. Jumlah Mesin

2. Perencanaan dan Jadwal

Kegiatan pemeliharaan harus disusun dalam perencanaan jangka panjang

dan jangka pendek seperti pelumasan, bongkar pasang reservasi dan pencucian,

dalam hal ini harus disusun urutan yang dikerjakan dan kapan dilaksanakan.

3. Persediaan Suku Cadang (spare part)

Suku cadang dalam bentuk suatu pabrik harus selalu tersedia, jika

dibutuhkan untuk penggantian nantinya dapat segera dilaksanakan pemasangannya.

4. Surat perintah kerja

Dalam suatu perintah kerja harus diberitahukan :

a. Apa yang harus dikerjakan

b. Siapa yang mengerjakan dan bertanggung jawab.

c. Dimana dikerjakan

d. Berapa orang tenaga kerja dan alat apa saja yang digunakan untuk

mengerjakan tersebut.

5. Catatan (records)

Dalam hal ini yang dicatat adalah kegiatan pemeliharaan yang dilakukan, yang perlu

diperhatikan adalah :

a. Karakteristik peralatan

b. Jumlah peralatan yang ada

c. Biaya perawatan

6. Laporan Pengaman

Dalam hal ini yang perlu diperhatikan adalah :

a. Pembetulan yang dilakukan

b. Penyimpangan yang pernah terjadi

b. Predictive Maintenance

Predictive Maintenance merupakan suatu teknik atau cara yang dipakai

dalam produksi berantai, dimana bila ada gangguan darurat sedikit saja dalam

produksi tersebut misalnya rusaknya peralatan suatu pompa dapat menyebabkan

aliran produksi sehingga dapat menimbulkan kerugian yang cukup besar pada

perusahaan yang cukup besar. Dalam industri yang menggunakan proses kimia,

terhentinya aliran sistem produksi beberapa detik saja dapat menimbulkan kerusakan

Jadi Predictive Maintenance adalah merupakan bentuk baru planed

maintenance, dimana penggantian komponen atau suku cadang dilakukan lebih awal

pada waktu terjadinya kerusakan.

Phasa 1 Phasa 2 Phasa 3

Gambar 2.12. Sistem Pemeliharaan Bathtub Curve (kurva bak mandi)

Dalam Gambar 2.12 Bathtub Curve pemeliharaan diadakan menjelang

Wearing Out Priode, atau sebelum berakhirnya Intrinsic Failure Priode. Pada Gambar

2.12 terlihat suatu cermin baru bila dioperasikan akan terjadi keausan yang cukup

tinggi. Hal ini disebabkan bagian – bagian “permukaan kerja” (waktunya surface)

dari alat mesin kasar sehingga ketika terjadi kontak kerja permukaan kasar tersebut

I, dimana permukaan bidang benda kerja halus tersebut. Geram yang terjadi akibat

gesekan sudah menurun, hal ini akan menambah stabilitas keadaan permukaan bidang

kerja. Phasa II inilah yang dikenal sebagai priode kerja serba guna dari mesin

(Intrinsic Failure Priode). Periode ini menentukan unsur mesin atau peralatan yang

sesungguhnya.

Karena permukaan bidang kerja mempunyai lapisan kekerasan dengan

ketebalan yang terbatas maka bila ketebalan lapisan keras ini telah habis terkikis

sehingga usaha laju keausan akan meningkat kembali. Hal ini akan berlangsung

selama Phasa III yang dikenal priode keausan cepat (WearOut Failure Periode).

c. Corective Maintenance

Corective Maintenance tidak hanya berarti memperbaiki tetapi juga

mempelajari sebab – seba terjadinya kerusakan yang serupa.

Perlu disadari pula Corective Maintenance tidak dapat menghilangkan

semua kerusakan tetapi harus mampu mencegah kerusakan yang baru dengan

corective maintenance ini maka jumlah kerusakan berkurang dan juga waktu

terhentinya mesin juga berkurang sehingga produksi tidak berhenti, adalah menjadi

tugas bagian dari maintenance untuk mengikuti terjadinya kerusakan pada peralatan

B. Tujuan Pemeliharaan

1. Tujuan pemeliharaan dalam pengertian sempit adalah suatu kegiatan untuk

menunjang dan menjaga peralatan agar peralatan dapat dioperasikan dengan

produksi stabil dan bebas dari penurunan mutu peralatan yang dihasilkan,

misalnya melalui kegiatan pemeriksaan peralatan, pemberian minyak,

perbaikan pada kerusakan dan lain – lain.

2. Tujuan pemeliharaan dalam pengertian yang luas adalah semua kegiatan

yang dibutuhkan untuk menstabilkan produksi dan menyempurnakan

produktivitas.

3. Tujuan pemeliharaan dalam pengertian yang luas dapat dibagi atas 4 (empat)

bagian yaitu :

a. Menyempurnakan Produksi

b. Menyempurnakan mutu produksi

c. Mengurangi biaya perawatan

d. Meningkatkan modal kerja

4. Tujuan pemeliharaan dari segi teknis :

a. Memelihara keberadaan peralatan yang siap pakai untuk kurun waktu

tertentu.

b. Menjaga kemampuan dan kehandalan peralatan untuk melakukan fungsi

c. Menyempurnakan bagian peralatan untuk mudah dipelihara, diperbaiki

dalam kondisi peralatan yang spesifikasi dalam jangka waktu tertentu.

Untuk mengetahui jenis pemeliharaan yang dilakukan terhadap peralatan

yang terpasang dilakukan dengan cara mempedomani data yang diperlihatkan hasil

kerja peralatan yang terpasang cara seperti ini dikenal dengan pendiagnosaan aksi

kerja peralatan. Sehingga dengan kata lain untuk menetapkan apakah pemeliharaan

terhadap kesatuan peralatan yang dilakukan menyangkut pencegahan atau

pemeliharaan perbaikan, serta pemeliharaan korosi sebagai pedoman hasil

pendiagnosaan aksi kerja peralatan.

Dari hasil pendiagnosaan kerja peralatan menyangkut aksi kerja suatu

peralatan dapat diketahui penyebab gangguan dari suatu peralatan. Bila penyebab

gangguan kerja adalah keausan elemen peralatan yang melebihi batas yang diiizinkan

ataupun perubahan (kelainan dari elemen peralatan baik bentuk, mikro struktur dan

keretakan pada elemen peralatan). Maka pemeliharaan yang dilakukan adalah jenis

pemeliharaan perbaikan dimana peralatan harus dihentikan beroperasi dan sasaran

utama adalah penggantian elemen peralatan atas suku cadang yang tersedia.

2.10 Istilah Forensic Engineering (terhadap timbulnya kegagalan pada suatu

Peralatan)

Pemantauan dan analisa kegagalan peralatan misalnya pada pelumasan

safety valve merupakan salah satu hal yang penting dan harus dilakukan pada

secara dini, sehingga akan mengurangi timbulnya kerusakan pada peralatan.. Analisa

pelumas yang dilakukan secara umum meliputi analisa sifat fisika kimia, analisa

keausan logam dan analisa kondisi mesin. Pemantauan dan analisa pelumas secara

rutin digunakan untuk mendapatkan sinyal atau deteksi dini bila terjadi kerusakan

pada mesin atau untuk menemukan periode penggantian pelumas. Selain digunakan

pada program perawatan, analisa pelumas juga digunakan sebagai alat bantu pada

analisa kerusakan (failure analysis).

Pemeliharaan mekanik adalah suatu pekerjaan yang dilakukanuntuk

memperthankan dan melindungi mesin atau peralatan supaya dapat beroperasi

sebagaimana mestinya. Tujuan pemeliharaan dilakukan adalah mencegah atau

mengurangi kerusakan atau kemacetan yang mengganggu jalannya operasi pada

mesin atau peralatan. Perlakuan pemeliharaan mekanik pada suatu pabrik adalah

bertujuan untuk mendapatkan kondisi operasi dari satu mesin atau peralatan berjalan

BAB 3

PERMASALAHAN POKOK

3.1 Katub Pengaman (safety valve)

Katub pengaman adalah katup yang bekerja secara otomatis tanpa bantuan

enersi lain selain enersi fluida yang ada, manpu melepaskan sejumlah tertentu fluida

untuk rnenjaga tekanan amannya yang telah ditentukan. Katub pengaman ini

dirancang untuk dapat menutup sendiri guna mencegah keluarnya fluida berlebihan

setelah kondisi tekanan kerja normalnya tercapai kembali. Pada Gambar 3.1 dapat

terlihat bagian dari katub pengaman (safety valve).

Jenis perangkat yang digunakan pada prinsipnya adalah untuk mencegah

tekanan berlebih (overpressure) di pabrik adalah katup pengaman. Katup pengaman

beroperasi dengan merilis sebuah volume cairan dari dalam permukaan bila tekanan

maksimum yang telah ditentukan tercapai, sehingga mengurangi tekanan berlebih

dengan cara yang aman. katub pengaman tekanan memegang peranan penting dalam

sistem perpipaan karena perangkat tersebut mampu beroperasi pada setiap saat dan di

Gambar 3.1. Katub Pengaman (safety valve)

Katub pengaman harus dipasang di manapun batas maksimum tekanan kerja

yang diijinkan dari sebuah sistem atau tekanan yang mengandung pembuluh mungkin

terlampaui. Dalam sistem uap, katup pengaman biasanya digunakan untuk

perlindungan overpressure boiler dan aplikasi lain seperti hilir tekanan mengurangi

kontrol. Meskipun peran utama mereka adalah untuk keamanan, katup pengaman

juga digunakan dalam operasi proses untuk mencegah kerusakan produk akibat

tekanan berlebih. Tekanan berlebih dapat dihasilkan dalam sejumlah situasi yang

berbeda, termasuk :

a. Ketidakseimbangan laju aliran fluida yang disebabkan oleh katup isolasi secara

tidak sengaja ditutup atau dibuka pada kapal proses.

b. Kegagalan sistem pendingin, yang memungkinkan uap atau cairan untuk

c. Kompresi udara atau kegagalan daya listrik untuk mengendalikan

instrumentasi.

d. Transient lonjakan tekanan.

e. Paparan kebakaran permukaan.

f. Panaskan tabung penukar kegagalan.

g. Reaksi eksotermis tak terkendali di pabrik kimia.

h. Perubahan suhu Ambient.

Banyaknya masalah yang sering dialami dilapangan membuat masalah –

masalah yang berhubungan dengan safety valve menjadi hal yang penting.

Bagaimana mengatasi dan menindaklanjuti merupakan kewajiban seorang

maintenance untuk mencermati semua kendala-kendala tersebut dilapangan. Katub

pengaman merupakan katub pengatur tekanan dalam suatu aliran. Dikarenakan

adanya terjadi tekanan yang berlebih tersebut perlu dilakukan pengaturan (setting)

terhadap katub tersebut. Hal yang perlu diperhatikan dalam pengaturan (setting)

terhadap safety valve adalah pengaturan regangan per yang menjadikan pelepasan

uap sesuai dengan tekanan yang diinginkan.

Gangguan yang paling sering terjadi pada katup adalah kebocoran fluida

melewati sebuah batang atau flens gasket. Flens gasket dibuat dari suatu bahan

campuran yang dimampatkan membentuk suatu perapat anti bocor. Vibrasi yang

berlebihan dapat mengakibatkan perapat ini bocor, Dengan demikian yang harus

dapat dihentikan. Kebocoran di sekitar sebuah batang katup merupakan bukti bahwa

packing didalam kotak gasket tidak berfungsi dengan baik. Paking adalah suatu bahan

lempeng mampu mampat. dipotong sepanjang yang diperlukan dan digunakan untuk

mengisi ruang disekitar batang katub. Dengan mengencangkan mur – mur pembawa

gland secara merata, paking dimampatkan membentu perapat anti bocor di sekeliling

batang tersebut.

Seorang operator pabrik bertanggung jawab atas pemeriksaan katup-katup

dan kotak gasket, serta pelumasan nipel-nipel dan rangkaian roda gigi, yang

merupakan sebagaian dari kegiatannya. Katub – katub itu harus diperiksa apakah

terdapat :

a. Bunyi-bunyi tidak wajar atau vibrasi

b. Gesekan berlebihan jika sebuah batang diputar.

c. Kebocoran jika sebuah katup ditutup.

d. Batang-batang rusak, bengkok atau tidak lurus.

e. Kotak-kotak gasket bocor.

f. Pelumas yang cukup.

g. Retakan-retakan dan distorsi.

h. Tuas dan roda tangan yang rusak atau hilang.

Katub – katub pengaman biasanya digunakan untuk tekanan berlebihan atau

vakum berlebihan. Tekanan berlebihan dapat mengakibatkan bejana – bejana dan

peralatan hancur. Jenis katub pengaman tangki terdiri dari pallet pallet beban yang

biasanya menahan katub tertutup. Beban itu bisa disetel sesuai dengan tekanan –

tekanan tertentu atau kondisi vakum. Jika kondisi berubah, pallet itu ditekan

meninggalkan dudukannya dan memungkinkan :

a. Pembebasan tekanan lebih dalam satu sistem.

b. Masuknya tekanan atmosfir untuk menurunkan suatu kondisi vakum

berlebihan.

3.2 Jenis – Jenis Tekanan yang terjadi pada Katub Pengaman

a) Tekanan set

Tekanan katup pengaman yang ditetapkan sebelumnya pada kondisi awal

pembukaan. Besarnya tekanan yang diukur pada masukan katup, dimana

tekanan ini cenderung mernbuka katup untuk menjaga keseimbangan terhadap

gaya yang menahan piringan (disc) pada dudukannya.

b) Tekanan lebih pada katup pengaman

Suatu tekanan meningkat melebihi tekanan atur pada katup pengaman, biasanya

dinyatakan sebagai suatu persentase pada tekanan set katup pengaman.

c) Tekanan penutupan pada katup pengaman

Nilai tekanan statis masukan pada saat katub merapat kembali atau pada saat

d) Tekanan uji cold differensial

Tekanan masukan pada katub pengaman yang di set pada pengujian awal

pembukaan. Pengujian ini termasuk koreksi untuk kondisi kerja dari tekanan

balik dan temperaturnya.

e) Tekanan aman (Relieving pressure)

Adalah tekanan sel dan tekanan lebih

f) Tekanan pada sistem pelepasan (build – up back pressure) seperti pada Gambar

3.2, Tekanan yang terjadi pada katup pengaman yang disebabkan adanya aliran

yang nelalui katup ke sistem pelepasan.

Gambar 3.2. Tekanan pada sistem Pelepasan (Build up back pressure)

g) Tekanan penyebab tekanan balik (superimposed back pressure) seperti pada

Gambar 3.3, Apabila ada tekanan statik yang terjadi pada keluaran katup

pengaman maka pada saat itu alat tersebut harus dioperasikan. Tekanan tersebut

Gambar 3.3. Penyebab tekanan balik (superimposed back pressure)

3.3 Analisis penyebab Terjadinya Tekanan berlebih

Ada empat kemungkinan yang dapat menyebabkan terjadinya kelebihan tekanan

dalam suatu peralatan proses yaitu :

a) Kenaikkan input bahan.

b) Penurunan output bahan.

c) Kenaikkan input panas.

d) Penurunan penghilangan panas

Contoh-contoh dari penyebab terjadinya kelebihan tekanan antara lain adalah :

1) Kenaikkan input bahan seperti:

a. Kegagalan dan membukanya control valve upstream suatu vessel.

b. Kekeliruan atau ketidaksengajaan sehingga membuka valve di bagian

upstream suatu vessel.

2) Penurunan output bahan seperti:

a. Kegagalan dan menutupnya control valve yang terletak di bagian

downstream sebuah vessel.

b. Kekeliruan atau ketidaksengajaan menutup valve yang terletak di

downstream sebuah vessel.

c. Kegagalan kompresor yang terpasang di bagian downstreamsebuah vessel.

d. Kegagalan pompa yang terpasang di downstream, sebuah vessel

3) Kenaikkan input bahan seperti;

a. Kegagalan suatu valve untuk menutup bahan bakar ke fired heater.

b. Kenaikkan pemindahan panas karena kenaikkan beda suhu di dalam sebuah

reboiler.

c. Kebakaran yang terjadi sekitar sebuah vessel

4) Penurunan penghilangan panas seperti;

a. Kegagalan air pendingin.

b. Kegagalan condenser udara.

c. Kegagalan sirkulasi aliran penghilang panas.

Empat kemungkinan di atas adalah kemungkinan penyebab kelebihan

tekanan yang tidak berkaitan (unrelated casualities). Dalam menganalisis suatu sistem

practice) mengadakan asumsi bahwa satu atau lebih penyebab kelebihan tekanan

overpressure yang tidak berkaitan tidak akan terjadi secara bersamaan. Sebagai

contoh, tidak perlu berasumsi bahwa sebuah pompa akan mengalami kegagalan pada

saat terjadi tube rupture, dan pada saat yang sama operator menutup valve yang salah

secara tidak sengaja. Namun didalam kejadian general power failure maka dapat

dengan mudah terjadi secara simultan kegagalan pompa reflux, kegagalan air

pendingin dan kegagalan condenser udara yang kesemuanya penyebab terjadinya

overpressure. Penyebab-penyebab semacam ini merupakan penyebab yang berkaitan

dan pengaruhnya secara simultan harus diperhitungkan

3.4 Katub Pengaman pada Boiler

Katub pengaman berfungsi untuk mengamankan ketel dari kelebihan tekanan dari tekanan maksimum yang telah ditentukan, katub pengaman ini pada satu ketel

dipasang lebih dari satu. Dalam pasal 11 tersebut dinyatakan pula bahwa suatu ketel

uap sekurang-kurangnya dilengakapi dengan 2 katub pengaman. Katub pengaman ini

dipasang dibagian atas dari drum ketel (upper drum) dan pada super heater header

juga dipasang 1 buah, seperti terlihat pada Gambar 3.4. Katub pengaman bekerja dengan melihat tekanan pada boiler, ketika mencapai tekanan tertentu, misal 39 bar

maka dia akan membuka namun jika tidak terbuka biasanya dibuat bertingkat, katub

pengaman kedua dan ketiga, sangat jarang memang terjadi tiga kali kegagalan.

Boiler dapat bekerja pada 30%, 50% dan 100% BMCR ini tergantung

50 atau 30 %, yang artinya pada tahap selanjutnya katub pengaman pada boiler harus

dilakukan maintenance atau diganti, jika ada dua unit boiler maka satu boiler bisa di

shutdown, dan boiler yang lainnya tetap berjalan. Jadi oleh karena itu disinilah

manfaatnya turbin bypass system, ketika terjadi kerusakan yang sangat critical boiler

anda akan terselamatkan dari kerusakan yg lebih fatal, turbin bypass sistem dapat

menjalankan boiler anda pada keadaan 30% atau 50% tanpa menuju tahap shutdown

yang memakan waktu lama untuk start-up.

Keamanan peralatan bantuan disediakan dalam sistem bertekanan, Boiler

memiliki katup pengaman dapat meringankan kapasitas pembangkit seluruh boiler

jika tekanan berjalan di atas batas dan disediakan dalam drum, superheater, dan alat

pemanas. Boiler tekanan tinggi dan sistem suhu digunakan untuk menghasilkan uap

untuk menggerakkan turbin uap untuk pembangkit listrik. Jika, karena alasan apapun

operasi atau kerusakan pada peralatan atau kontrol, tekanan operasi dalam sistem

berjalan di atas batas aman dari bahan konstruksi, dapat menyebabkan bencana.

Untuk mencegah bencana tersebut, katup pengaman yang disediakan dalam boiler di

berbagai lokasi. Drum boiler memegang air dan uap dalam jumlah besar. Ini adalah

komponen paling tebal dalam sistem, dan komponen yang paling membutuhkan

perlindungan terhadap kenaikan tekanan di atas batas.

Katub pengaman disediakan dalam drum tergantung pada kapasitas. Outlet

superheater akan memiliki 1-3 katup pengaman di kedua sisi boiler. Akan ada katup

tekanan lebih rendah dari katup pengaman ditetapkan terendah di superheater

tersebut. Pipa alat pemanas baik di inlet dan sisi outlet juga akan memiliki katup

pengaman yang bisa berkisar 2-8 baik di inlet dan outlet dari alat pemanas disatukan.

Data yang baik untuk memilih katub pengaman tekanan pada Boiler Kapasitas total Boiler

Batas Maksimum Tekanan Kerja

Drum Tekanan Operasi

Superheater Tekanan Operasional

Superheater Suhu Operasional

Gambar 3.4. Katub Pengaman yang terpasang di Boiler

Mengingat bahwa tekanan kerja dan temperatur ketel yang sangat tinggi,

1.Katub Pengaman (Safety Valve)

Alat ini bekerja membuang uap apabila tekanan melebihi dari tekanan yang telah

ditentukan sesuai dengan penyetelan katup alat ini. Umumnya pada katup pengaman

tekanan uap basah (Saturated Steam) diatur pada tekanan 21 kg/cm², sedang pada

katup pengaman uap kering tekanannya 20,5 kg/cm². Penyetelan dilakukan bersama

dengan petugas atau operator pabrik, setelah adanya pemeriksaan berkala.

2. Gelas Penduga (Sight Glass)

Gelas penduga adalah alat untuk melihat tinggi air di dalam drum atas, untuk

memudahkan pengontrolan air dalam ketel selama operasi. Agar tidak terjadi

penyumbatan-penyumbatan pada kran-kran uap dan air pada alat ini, maka perlu

diadakan penyepuan air dan uap secara periodik pada semua kran minimal setiap 3

(tiga) jam. Gelas penduga ini dilengkapi dengan alat pengontrolan air otomatis yang

akan membunyikan bell dan menalakan lampu merah pada waktu kekurangan air.

Pada waktu kelebihan air bell juga akan berbunyi dan lampu hijau yang akan

menyala.

3. Kran Spei air (Blow Down Valve)

Kran spei air ini dipasang 2 (dua) tingkat, satu buah kran buka cepat (Quick Action

Valve) dan satu buah lagi kran ulir. Bahan dari kedua kran ini dibuat dari bahan yang

4. Pengukur Tekanan (Manometer)

Manometer adalah alat pengukur tekanan uap di dalam ketel yang dipasang satu buah

untuk tekanan uap panas lanjut dan satu buah untuk tekanan uap basah. Untuk

menguji kebenaran penunjukan alat ini, pada setiap manometer dipasang kran cabang

tiga yang digunakan untuk memasang manometer penara (Manometer Tera).

5. Kran Uap Induk

Kran uap induk berfungsi sebagai alat untuk membuka dan menutup aliran uap ketel

yang terpasang pada pipa uap induk terbuat dari bahan tahan panas dan tekanan

tinggi.

6. Kran Pemasukan Air

Kran pemasukan air 2 (dua) buah yaitu satu kran ulir dan lainnya kran satu arah (Non

Return Valve). Kedua alat ini terbuat dari bahan yang tahan panas dan tekanan tinggi.

7. Peralatan Lain

Perlengkapan lain yang diperlukan untuk ketel uap adalah :

Alat penghembus debu pada pipa air ketel (Mechanical Soot Blower).

Pemasukan air ketel otomatis (Automatic Feed Regulator).

Panel-panel listrik komplit dengan alat-alat ukur.

Meter pencatat tekanan dan temperature (manometer & Temperatur Recorder).

3.5 Mengatur Tekanan dan Kapasitas pada Boiler

Tergantung pada tekanan desain boiler, katub berbagai keselamatan dalam

boiler ditetapkan untuk membuka pada tekanan tertentu yang disebut "tekanan yang

ditetapkan." Sampai tekanan sistem mencapai tekanan diatur, katub tidak akan

terbuka atau bocor. Hal ini dicapai dengan para desainer katub pengaman dengan

mengadopsi desain disk yang dipatenkan. Setelah katub muncul atau membuka,

tekanan dalam sistem masih dapat meningkatkan. Karena itu, katub-katub pengaman

yang dirancang untuk pergi membuka penuh dalam tingkat overpressure dari 3%.

Katub pengaman akan menutup setelah tekanan sistem mengurangi apa yang disebut

"pasang kembali tekanan." Katub harus diatur sedemikian rupa sehingga tekanan

pasang kembali adalah 95% dari tekanan yang ditetapkan. Persentase ini disebut

"persentase blowdown" dan terbatas untuk maksimal 5% untuk menghindari

pemborosan uap yang dihasilkan. Namun katub pengaman dimuat musim semi tidak

dapat ditetapkan untuk pukulan turun lebih rendah dari 3% karena hal ini akan

membuat obrolan katub.

Kapasitas katub pengaman adalah kuantitas uap itu bisa meredakan ketika

katub terbuka penuh. Katub pengaman dalam boiler begitu dipilih bahwa kapasitas

katub pengaman superheater drum dan disatukan akan lebih dari generasi 100% dari

boiler. Superheater katub keselamatan juga dipilih sedemikian rupa sehingga mereka

akan mengapung sebelum katub pengaman drum yang, jika tidak superheater bisa

dan berukuran seperti yang dilakukan dalam sistem boiler. Katub ini ditugaskan

menggunakan HP - LP melewati sistem turbin. Pengaturan katub pengaman

merupakan bagian dari tim commissioning boiler. Setelah katup pengaman diatur,

mereka tidak disesuaikan atau terganggu.

Dalam kasus boiler dengan permukaan pemanas yang besar, yang membuat

uap dengan cepat, penting bahwa katup pengaman harus cukup besar untuk

menguasai uap. Jika katub terlalu kecil, tekanan akan naik ke ketinggian yang

berbahaya. Alat pengukur tekanan uap harus mendaftar jauh lebih tinggi dari pada

yang akan digunakan, sehingga mungkin tidak ada bahaya boiler dipaksa melampaui

batas tanpa disadari terdaftar. Sepotong harus menyedot sela antara boiler dan

mengukur untuk melindungi yang terakhir dari tindakan langsung dari uap. Air

mengembun di sifon, dan tidak menjadi sangat panas. Pengukur tekanan uap atau

meteran uap (PG) dan pipa pindah dapat kita lihat pada Gambar 3.5.