commit to user

PRARANC

DARI A

PROSES ESTER

JURUSA

LAPORAN TUGAS AKHIR

NCANGAN PABRIK N-BUTIL AKRI

I ASAM AKRILAT DAN N-BUTANOL

ESTERIFIKASI KAPASITAS 40.000 TON

Disusun Oleh :

Margareta Novia Ekawati I0506031

Nur Sulistiati I050603

SAN TEKNIK KIMIA FAKULTAS TEKNI

UNIVERSITAS SEBELAS MARET SURAKARTA

2011

KRILAT

NOL

TON/TAHUN

0506031

0506035

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

KATA PENGANTAR

Segala puji syukur kepada Allah SWT, hanya karena rahmat dan ridho-Nya,

penulis akhirnya dapat menyelesaikan penyusunan laporan tugas akhir dengan

judul “Prarancangan Pabrik n-Butil Akrilat dari Asam Akrilat dan n-Butanol

Proses Esterifikasi Kapasitas 40.000 Ton / Tahun” ini.

Dalam penyusunan tugas akhir ini penulis memperoleh banyak bantuan

baik berupa dukungan moral maupun spiritual dari berbagai pihak. Oleh karena

itu, penulis mengucapkan terima kasih kepada:

1. Kedua orang tua dan keluarga atas dukungan doa, materi dan semangat

yang senantiasa diberikan tanpa kenal lelah.

2. Dr. Sunu Herwi Pranolo selaku Dosen Pembimbing I dan Fadilah S.T.

,M.T. selaku Dosen Pembimbing II atas bimbingan dan bantuannya dalam

penulisan tugas akhir.

3. Segenap Civitas Akademika atas semua bantuannya.

Penulis menyadari bahwa laporan tugas akhir ini belum sempurna. Oleh

karena itu, penulis membuka diri terhadap segala saran dan kritik yang

membangun. Semoga laporan tugas akhir ini dapat bermanfaat bagi penulis dan

pembaca sekalian.

Surakarta, Juli 2011

commit to user

vi

DAFTAR TABEL

Tabel I.1 Daftar pabrik n-butil akrilat yang telah berdiri ... 3

Tabel I.2 Perbandingan beberapa proses produksi n-butil akrilat ... 8

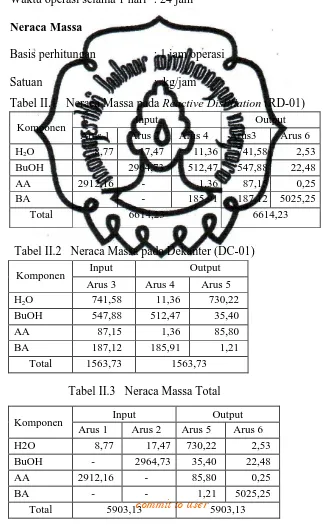

Tabel II.1 Neraca Massa pada Reactive Distillation (RD-01) ... 23

Tabel II.2 Neraca Massa pada Dekanter (DC-01) ... 23

Tabel II.3 Neraca Massa Total ... 23

Tabel II.4 Neraca Panas pada Reactive Distillation (RD-01) ... 24

Tabel II.5 Neraca Panas Dekanter (DC-01) ... 24

Tabel II.6 Neraca Panas Total ... 24

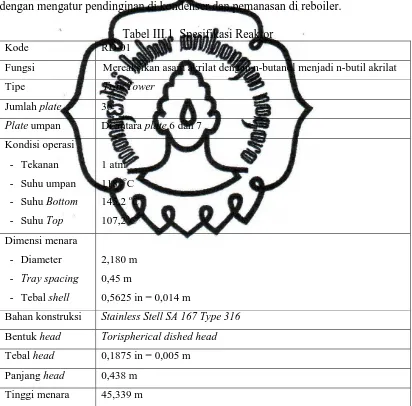

Tabel III.1 Spesifikasi Reaktor ... 28

Tabel III.2 Spesifikasi Decanter ... 29

Tabel III.3 Spesifikasi Tangki ... 30

Tabel III.4 Spesifikasi Condenser ... 31

Tabel III.5 Spesifikasi Reboiler ... 32

Tabel III.6 Spesifikasi Heat Exchanger ... 33

Tabel III.7 Spesifikasi Pompa ... 35

Tabel IV.1 Kebutuhan listrik untuk keperluan proses dan utilitas ... 44

Tabel IV.2 Jumlah Lumen berdasarkan luas bangunan ... 45

Tabel V.1 Jadwal Pembagian Kelompok Shift ... 61

Tabel V.2 Jumlah Karyawan menurut Jabatan ... 63

Tabel V.3 Perincian Golongan dan Gaji Karyawan ... 64

Tabel VI.1 Indeks Harga Alat ... 67

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

vii

Tabel VI.3 Working Capital Invesment ... 70

Tabel VI.4 Direct Manufacturing Cost ... 71

Tabel VI.5 Indirect Manufacturing Cost ... 71

Tabel VI.6 Fixed Manufacturing Cost ... 71

Tabel VI.7 General Expense ... 72

commit to user

viii

DAFTAR GAMBAR

Gambar I.1 Data Impor n-Butil Akrilat di Indonesia ... 2

Gambar I.2 Peta Kota Cilegon ... 5

Gambar II.1 Diagram Alir Kualitatif ... 18

Gambar II.2 Diagram Alir Kuantitatif ... 19

Gambar II.3 Diagram Alir Proses ... 20

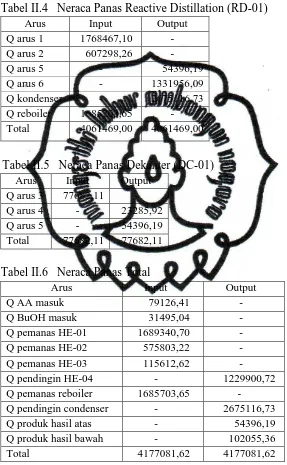

Gambar II.4 Tata Letak Pabrik n-Butil Akrilat ... 26

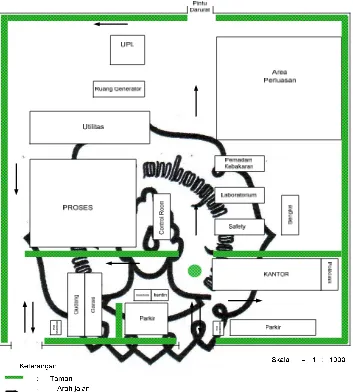

Gambar II.5 Tata Letak Peralatan Proses ... 27

Gambar IV.1 Skema Pengolahan Air Laut ... 37

Gambar IV.2 Skema Pengolahan Air KTI ... 41

Gambar IV.3 Skema Instalasi Pengolahan Air Limbah (IPAL) ... 50

Gambar V.1 Struktur Organisasi Pabrik n-Butil Akrilat ... 54

Gambar VI.1 Chemical Engineering Cost Index ... 68

perpustakaan.uns.ac.id digilib.uns.ac.id

I.2 Kapasitas Perancangan... 2

I.3 Pemilihan Lokasi Pabrik... 4

I.4 Tinjauan Pustaka... 5

BAB II DESKRIPSI PROSES II.1 Spesifikasi Bahan Baku dan Produk... 13

II.2 Konsep Proses... 14

II.3 Tahapan Proses... 21

II.4 Neraca Massa dan Neraca Panas... 23

II.5 Lay Out Pabrik dan Peralatan Proses... 25

BAB III SPESIFIKASI PERALATAN PROSES... 28

BAB IV UNIT PENDUKUNG PROSES DAN LABORATORIUM IV.1 Unit Pendukung Proses... 36

IV.2 Laboratorium... 47

IV.3 Unit Pengolahan Limbah... 50

BAB V MANAJEMEN PERUSAHAAN V.1 Bentuk Perusahaan... 52

V.2 Struktur Organisasi... 52

V.3 Tugas dan Wewenang... 55

commit to user

v

V.5 Status Karyawan dan Sistem Upah... 62

V.6 Penggolongan Jabatan, Jumlah Karyawan dan Gaji... 62

V.7 Kesejahteraan Sosial Karyawan... 64

BAB VI ANALISA EKONOMI VI.1 Penaksiran Harga Peralatan... 67

VI.2 Dasar Perhitungan………... 69

VI.3 Hasil Perhitungan………... 69

VI.4 Keuntungan Produksi... 72

DAFTAR PUSTAKA... 75

Lampiran A Data-Data Sifat Fisis

Lampiran B Tinjauan Termodinamika

Lampiran C Neraca Massa

Lampiran D Neraca Panas

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

1

BAB I PENDAHULUAN

I.1 Latar Belakang Pendirian Pabrik

Perkembangan industri sebagai bagian usaha pembangunan ekonomi

jangka panjang diarahkan sebagai pembentuk struktur ekonomi yang lebih kokoh

dan seimbang. Seiring dengan perkembangan industri tersebut, terjadi pula

peningkatan kebutuhan bahan baku dan bahan pembantu.

Dengan perkembangan peradaban manusia, dunia industri khususnya

industri kimia dituntut lebih meningkatkan teknologinya, baik dengan

penemuan-penemuan baru maupun pengembangan teknologi sebelumnya. Di Indonesia,

industri kimia kini mulai berkembang dan merupakan salah satu tulang punggung

pendorong pertumbuhan industri-industri lainnya, misalnya industri polimer.

Perkembangan industri sangat pesat mengingat kebutuhan bahan-bahan berbasis

polimer diperlukan baik bagi rumah tangga maupun industri.

Salah satu bahan dasar pembuatan produk polimer adalah ester akrilat

misalnya, n-butil akrilat. Selama ini, dilakukan impor guna memenuhi kebutuhan

n-butil akrilat di Indonesia. Selain pertimbangan tersebut, pendirian pabrik ini

dapat menciptakan lapangan kerja baru sehingga mampu mengurangi jumlah

pengangguran, memacu pertumbuhan industri-industri baru baik industri

penghasil bahan baku bagi n-butil akrilat, seperti asam akrilat dan n-butanol,

maupun industri-industri pengguna n-butil akrilat sebagai bahan bakunya terutama

commit to user

meningkatkan pendapatan negara dari sektor industri, serta menghemat devisa

negara.

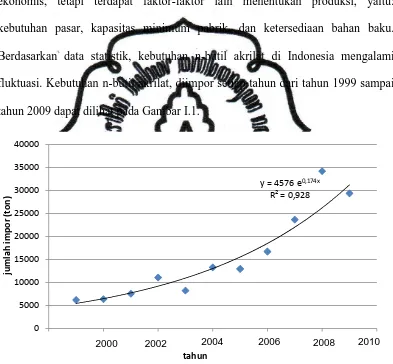

I.2 Kapasitas Rancangan

Kapasitas produksi pabrik berpengaruh pada perhitungan teknis maupun

ekonomis, tetapi terdapat faktor-faktor lain menentukan produksi, yaitu:

kebutuhan pasar, kapasitas minimum pabrik, dan ketersediaan bahan baku.

Berdasarkan data statistik, kebutuhan n-butil akrilat di Indonesia mengalami

fluktuasi. Kebutuhan n-butil akrilat, diimpor setiap tahun dari tahun 1999 sampai

tahun 2009 dapat dilihat pada Gambar I.1.

Gambar I.1 Data Impor n-Butil Akrilat di Indonesia

Bila dilakukan pendekatan eksponensial, akan diperoleh persamaan:

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

3

Jadi pada tahun 2015 diperkirakan Indonesia membutuhkan n-butil akrilat sebesar

88131,08 ton/tahun.

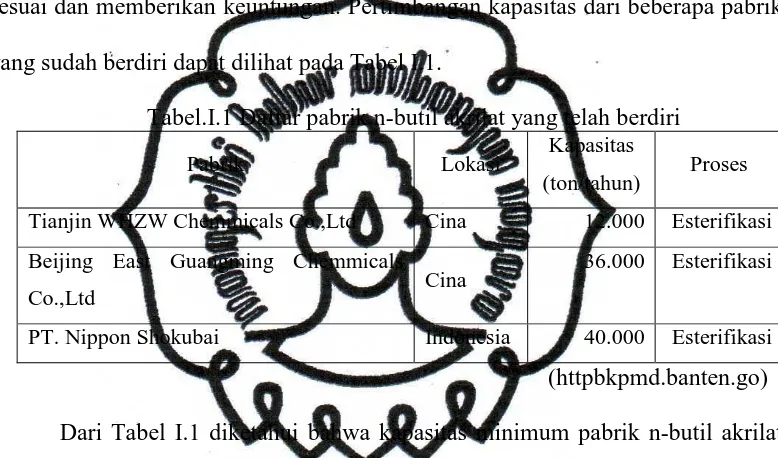

Kapasitas pabrik harus didirikan di atas kapasitas minimum atau minimal

sama dengan pabrik yang sudah ada. Hal tersebut dikarenakan pabrik yang telah

didirikan tentunya telah memiliki analisis ekonomi mengenai kapasitas yang

sesuai dan memberikan keuntungan. Pertimbangan kapasitas dari beberapa pabrik

yang sudah berdiri dapat dilihat pada Tabel I.1.

Tabel.I.1 Daftar pabrik n-butil akrilat yang telah berdiri

Pabrik Lokasi Kapasitas

(ton/tahun) Proses

Tianjin WHZW Chemmicals Co.,Ltd Cina 12.000 Esterifikasi

Beijing East Guangming Chemmicals

Co.,Ltd Cina

36.000 Esterifikasi

PT. Nippon Shokubai Indonesia 40.000 Esterifikasi

(httpbkpmd.banten.go)

Dari Tabel I.1 diketahui bahwa kapasitas minimum pabrik n-butil akrilat

yang sudah berdiri adalah 12.000 ton/tahun dan berlokasi di Cina. Kapasitas

maksimum pabrik n-butil akrilat yang telah berdiri adalah 40.000 ton/tahun dan

berlokasi di Indonesia.

Ketersediaan bahan baku perlu diperhatikan guna menjamin kontinuitas

produksi suatu pabrik. Bahan baku pembuatan n-butil akrilat adalah asam akrilat

dan n-butanol. Bahan baku asam akrilat diperoleh dari PT. Nippon Shokubai,

Cilegon berkapasitas produksi 60.000 ton/tahun dan n-butanol diperoleh dari PT.

commit to user

Dengan mempertimbangkan faktor-faktor pemilihan kapasitas pabrik di atas,

maka ditetapakan kapasitas pabrik n-butil akrilat 40.000 ton/tahun guna

memenuhi kebutuhan dalam negeri.

I.3 Pemilihan Lokasi Pabrik

Pabrik n-butil akrilat akan didirikan di Kawasan Industri Cilegon,

Banten dengan pertimbangan kedekatan dengan sumber bahan baku asam akrilat

diperoleh dari PT. Nippon Shokubai, Cilegon. Kawasan Industri Cilegon memiliki

sarana dan prasarana baik. Sarana transportasi, kedekatan dengan pelabuhan

penyeberangan Merak (jarak 12 km). Sarana–sarana pendukung seperti

ketersediaan air dapat langsung mengambil dari air laut, pengadaan listrik diambil

dari PLN setempat dan generator sebagai cadangan, kebutuhan bahan bakar dapat

diperoleh dari PT. Pertamina (Persero). Pemilihan Kawasan Industri Cilegon

sebagai lokasi pabrik juga didasarkan pada kedekatannya dengan pasar,

diantaranya PT. Warna Agung dan PT. Chugoku Paints di Tangerang. Selain

faktor di atas, pemilihan Cilegon karena memiliki kemudahan-kemudahan dalam

perizinan, pajak dan lain-lain yang menyangkut teknis pelaksanaan pendirian

suatu pabrik dan tersedianya fasilitas umum. Dari beberapa keunggulan di atas

maka Cilegon dirasa tepat untuk lokasi pendirian pabrik n-butil akrilat.

Buangan air pendingin dari air laut dialirkan kembali ke laut tanpa

pengolahan terlebih dahulu. Limbah cair yang mengandung larutan kimia diolah

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

I.4 Tinjauan Pus

Ester dihasil

dengan bantuan kata

dan dapat balik (reve

Gambar I.2 Peta Kota Cilegon

ustaka

silkan apabila asam karboksilat dipanaskan b

atalis (persamaan I.1). Reaksi esterifikasi berl

eversibel).

5

n bersama alkohol

berlangsung lambat

commit to user

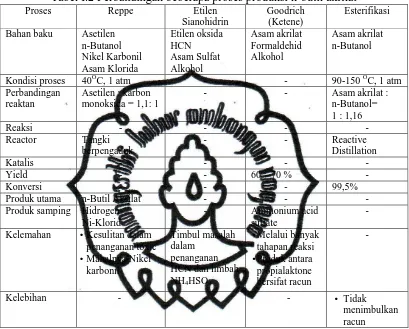

I.4.1. Macam – macam Proses Pembuatan n-Butil Akrilat

Beberapa proses pembuatan n-butil akrilat, yatu:

1. Proses Reppe

Menggunakan bahan baku asetilen, bahan ini direaksikan dengan CO dan

senyawa alkohol dalam suasana asam. Reaksi berlangsung pada suhu 40 °C dan

tekanan atmosferik dengan rasio mol asetilen : carbon monoksida = 1 : 1,1

(persamaan I.2).

4C2H2 + 4 R-OH + Ni(CO)4 + 2HCl 4CH2 = CHCOOR + H2 + NiCl2 (I.2) Proses ini ditinggalkan karena kesulitan dalam penanganan toxic dan mahalnya

nikel karbonil (Kirk and Othmer, 1991).

2. Proses Etilen Sianohidrin

Etilen sianohidrin dibuat terlebih dahulu dari etilen oksida dan HCN

kemudian dihidrolisa menjadi asam akrilat dengan hasil samping amonium sulfat.

Produk ini selanjutnya direaksikan dengan alkohol membentuk ester akrilat.

Proses ini tidak digunakan lagi karena timbul masalah dalam penanganan HCN

dan limbah Amonium sulfat (Kirk and Othmer, 1991).

3. Proses Goodrich (Ketene Process)

Pada proses ini digunakan bahan baku ketene kemudian direaksikan dengan

formaldehid membentuk β-propialaktone, senyawa ini kemudian direaksikan

dengan alkohol membentuk ester akrilat. Proses ini tidak begitu lama digunakan

karena melalui beberapa tahapan reaksi dan hasil β-propialaktone merupakan

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

7

4. Proses Esterifikasi Asam akrilat dengan Reactive Distillation

Proses pembuatan ester (persamaan I.3) dapat dilakukan dengan

menggunakan Reactive Distillation.

CH2 = CHCOOH + C4H9OH CH2 = CHCOOC4H9 + H2O (I.3)

Reactive Distillation merupakan suatu alat yang menggabungkan antara proses

reaksi kimia dan proses distilasi ke dalam satu unit proses. Dalam beberapa

penggunaan khusus dibanyak khasus, ketika kesetimbangan reaksi termodinamika

dapat membatasi perolehan konversi. Reactive Distillation didisain sedemikian

rupa sehingga produk reaksi meninggalkan zona reaksi akan langsung dipisahkan,

dengan demikian dapat meningkatkan konversi secara signifikan. Penggabungan

antara proses reaksi dan distilasi tersebut menghasilkan suatu bentuk

penyederhanaan proses yang intensif, selain itu dapat menghasilkan sedikit arus

recycle serta berkurangnya kebutuhan untuk pengolahan limbah sehingga dapat

mengurangi biaya operasi dan investasi. Digunakan katalis resin aktif yang

mempunyai ion H+ dalam aplikasi Reactive Distillation. Ion ini berperan dalam mempercepat reaksi esterifikasi sebagai contoh adalah amberlyst-15 dry. Proses

dijalankan pada suhu antara 90 oC - 150 oC, didapatkan konversi maksimal 97% (I-Lung, 2004).

Dari keempat proses pembuatan n-butil akrilat yang telah diuraikan di

atas, dipilih proses pembuatan n-butil akrilat proses esterifikasi asam akrilat

dengan Reactive Distillation dengan pertimbangan konversi tinggi, prosesnya

ramah lingkungan, tidak menimbulkan racun, bahan baku relatif mudah diperoleh,

commit to user

katalis, serta mengurangi arus recycle karena hanya ada satu arus recycle yaitu

refluk dari decanter

Tabel I.2 Perbandingan beberapa proses produksi n-butil akrilat

Proses Reppe Etilen

Kelemahan •Kesulitan dalam penanganan toxic

Normal butil akrilat monomer dipakai sebagai chemical intermediete

pada produksi resin polimer (emulsion polymers). Senyawa n-butil akrilat juga

digunakan sebagai penghasil homopolimer dan kopolimer bersama

monomer-monomer lain misalnya asam akrilat dan garamnya, amida dan ester methakrilat,

akrilonitril, asam maleat, vinil asetat, vinil klorida, stirena, butadiena, unsaturated

polyester dan drying oil. Polimer dan kopolimer ini digunakan dalam berbagai

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

9

Normal butil akrilat digunakan pula dalam industri pelapisan dan tinta,

bahan perekat, seal, tekstil, plastik, dan elastomer. Aplikasinya dalam industri

pelapisan antara lain pembentukan lateks, pendispersi terhadap air, dan dipakai

pada pabrik peralatan otomotif original, serta dalam refinishing material sebagai

bahan perekat. n-Butil akrilat digunakan dalam industri-industri tekstil dan

konstruksi. Produk-produk industri tekstil mengandung n-butil akrilat antara lain

fiber, warp sizings, thickener, dan back coat formulation (adhesives). Dalam

industri plastik, n-butil akrilat merupakan bahan dasar bagi beberapa modifikasi

PVC dan molding atau extrusion additives (BAMM, 1993).

I.4.3. Sifat – sifat Fisis dan Kimia

Sifat – sifat Fisis dan Kimia Bahan Baku a. Asam Akrilat

Sifat fisika:

Rumus kimia : C2H3COOH Berat molekul : 72,0634 gr/mol

Titik leleh : 13 oC

Titik didih : 141 oC

Temperatur kritis : 380 oC Densitas pada 25 oC : 0,8623 kg/m3 Viskositas pada 25 oC : 1,149 mPa.s Panas penguapan pada 101,3 kPa : 45,6 kJ/mol

Kelarutan : Larut sempurna dalam air

commit to user Sifat kimia:

Reaksi esterifikasi

Reaksi esterifikasi terjadi jika asam akrilat direaksikan dengan suatu

alkohol membentuk ester dari asam akrilat dan air (persamaan I.4).

CH2=CHCOOH + ROH → CH2=CHCOOR + H2O (I.4) Reaksi Adisi

Reaksi adisi terjadi jika asam akrilat diadisi dengan halogen, hidrogen,

dan hidrogen sianida (persamaan I.5).

CH2=CHCOOH + HX → H2CX-CHCOOH (I.5) (Kirk and Othmer, 1991)

b. n-Butanol

Sifat fisika:

Rumus kimia : C4H9OH Berat molekul : 4,1224 gr/mol

Titik leleh : -79,9 oC

Titik didih : 117 oC

Densitas : 810,5 kg/m3

Kelarutan dalam air pada 25 oC : 74600 ppm berat

(Perry, 1984)

Sifat kimia:

Reaksi esterifikasi

Reaksi esterifikasi antara n-butanol dengan asam organik akan

membentuk ester dan air (persamaan I.6).

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

11

Reaksi subsitusi

Reaksi substitusi antara n-butanol dengan HCl dengan bantuan katalis

ZnCl2 menghasilkan Butil klorida (persamaan I.7).

C4H9OH + HCl → C4H9Cl + H2O (I.7)

(Fessenden & Fessenden, 1986)

c. Katalis

Amberlyst 15 dry

- Bentuk : padatan

- Bentuk ion : H+

- Densitas : 610 g / liter

- Konsentrasi : ≥ 4,7 eq/kg

- Surface area : 53 m2/g

- Ukuran : 0,3 – 0,425 mm

- Diameter pori, Amstrong : 300

- Total pori : 0,4 cc / g

(Rhom and Haas Company)

Sifat –sifat Fisis dan Kimia Produk a. n-Butil Akrilat

Sifat fisika:

Rumus kimia : C2H3COOC4H9 Berat molekul : 128,1706 gr/mol

Titik leleh : -64 oC

commit to user

Densitas : 810,5 kg/m3

Kelarutan dalam air pada 25 oC : 1600 ppm berat

(www.chemicalland21.com)

Sifat kimia:

R’-CH2-CH + CH2-CH R’-CH2CH-CH2-CH (I.8)

COOR COOR COOR COOR

(Kirk and Othmer, 1991)

b. Air

Sifat fisika:

Rumus kimia : H2O

Berat molekul : 18,015 gr/mol

Titik leleh : 0 oC Titik didih : 100 oC Densitas : 1000 kg/m3

(Yaws,1999)

Sifat kimia:

- Pelarut kimia yang baik (paling sering digunakan)

- Merupakan reagen penghidrolisa pada reaksi hidrolisa

- Memiliki sifat netral (pH = 7)

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

13

BAB II

DISKRIPSI PROSES

II.1 Spesifikasi Bahan Baku dan Produk Spesifikasi Bahan Baku

A. Asam Akrilat

Rumus molekul : C2H3COOH

Titik didih : 140,51 ℃

Titik leleh : 113,34 ℃

Wujud : cair

Kemurnian : 99,7% berat

Densitas : 1,047 – 1,051

Berat molekul : 72,06 gr/mol

(PT Nippon Shokubai)

B. Normal Butanol

Rumus kimia : C4H9OH

Titik didih : 117,30 ℃

Titik leleh : -87,49 ℃

Wujud : cair

Kemurnian : 95,5% berat

Berat molekul : 74,12 gr/mol

commit to user

Spesifikasi Produk

A. Normal Butil Akrilat

Rumus kimia : C2H3COOC4H9

Titik didih : 147,31 ℃

Titik leleh : -63,31 ℃

Berat molekul : 128,1706 gr/mol

Kemurnian : n-Butil Akrilat = 99,5%

n-Butanol = 0,39%

Air = 0,1%

Asam Akrilat = 0,01%

( I-Lung, 2004)

II.2 Konsep Proses

Pembuatan n-butil akrilat dilakukan dengan pereaksian

antara asam akrilat dan n-butanol pada kondisi cair jenuh

(Persamaan (II.1)) di reaktor berupa kolom Reactive Distillation.

Alat ini berfungsi sebagai menara pemisah antara produk utama dan

produk samping. Reaktor ini dipilih karena hemat energi,

mengurangi arus recycle, kebutuhan alat tambahan sedikit dan

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

15

Di dalam Reactive Distillation (RD) terjadi reaksi, dilanjutkan

dengan pemisahan.

C4H9(OH) + H2C=CHCOOH H2C=CHCOO(CH2)3CH3 + H2O …..(II.1)

Konversi produk mencapai 97%. Normal butil akrilat

dikeluarkan sebagai hasil bawah dengan kemurnian 99,5%. Sisa

hasil reaktan dan produk samping berupa air dikeluarkan sebagai

hasil atas dan dikembalikan sebagian sebagai refluks sedangkan

sisanya sebagai limbah dengan persentase air 85% berat.

Perbandingan mol umpan n-butanol dan asam akrilat sebesar

1:1,16 agar dihasilkan konversi terbesar (I-Lung,2004).

Tinjauan Termodinamika

Kebutuhan panas reaksi dihitung atas dasar panas pembentukan

standar ( Hf0) masing-masing senyawa terlibat pada suhu 90 oC -150 °C dan tekanan 1 atm. Hasil perhitungan (Lampiran B)

menunjukkan bahwa reaksi pembentukan n-butil akrilat ini

menghasilkan panas reaksi sebesar -343.198,879 kJ/jam (reaksi

eksotermis).

Konversi kesetimbangan reaksi ini sebesar 1,9 (lihat

Lampiran B), jadi reaksi ini bersifat searah (irreversible).

commit to user dengan:

r = kecepatan reaksi ( kmol /m3.s )

α = konsentrasi komponen ( kmol )

T = suhu ( K )

( I- Lung, 2004 )

Langkah Proses

Asam akrilat dan n-butanol sebagai bahan baku diangkut

dengan truk tangki menuju pabrik dan disimpan di tangki penyimpan

masing-masing pada suhu dan tekanan lingkungan. Ketika akan

dipergunakan sebagai umpan reaktor, kedua bahan dipanaskan

terlebih dahulu sampai suhu 118 °C dan dijaga tekanannya 1 atm.

Setelah dicampur dengan arus recycle dari dekanter kemudian

diumpankan ke dalam Reactive Distillation (RD).

Reaksi terjadi di dalam RD berfase cair-cair dan beroperasi

pada temperatur 90 oC -150 oC, tekanan 1 atm. Reaksi berlangsung secara eksotermis dengan reaksi sebagai berikut:

C4H9(OH) + H2C=CHCOOH H2C=CHCOO(CH2)3CH3 + H2O Tempat terjadinya reaksi adalah dibagian tengah menara RD,

yaitu pada plate ke-7, diantara seksi Enriching dan Stripping. Panas

hasil reaksi dimanfaatkan langsung untuk penguapan air terbentuk.

Air teruapkan juga mengandung sisa reaktan tak bereaksi yaitu

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

17

akrilat terdapat titik azeotrop, maka konversi hanya 97%, karena

proses pemisahan tidak berlangsung sempurna. Sedangkan karena

titik didih produk utama relatif tinggi maka n-butil akrilat akan turun

ke bawah menuju reboiler. Produk hasil bawah RD mempunyai

kemurnian 99,5% dan masih mengandung beberapa pengotor yaitu

sisa reaktan dan air .

Air dan sisa reaktan sebagai hasil atas RD, kemudian

diembunkan oleh kondenser, selanjutnya masuk ke dekanter untuk

pemurnian lebih lanjut. Di dalam dekanter, terjadi pemisahan antara

air sebagai hasil samping dengan sisa reaktan sebagai refluks RD.

Produk utama keluar dari reboiler RD langsung didinginkan

sampai suhu 35 ℃ kemudian ditampung ke tangki penyimpanan dan

tidak perlu dimurnikan lagi karena sudah memenuhi spek di pasaran

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

21

II.3 Tahapan Proses

Proses pembuatan n-butil akrilat dari asam akrilat dan n-butanol dibagi

menjadi empat tahap (berdasarkan Gambar II.1), yaitu:

II.3.1 Tahap Penyimpanan Bahan Baku

Bahan baku asam akrilat (C2H3COOH) dan n-butanol (C4H9OH) disimpan pada fase cair dengan suhu 30 0C dan tekanan 1 atm dalam tangki penyimpanan (T-01) dan (T-02).

Bahan baku asam akrilat (C2H3COOH) diperoleh di pasaran dengan kemurnian 99,7% berat, sedangkan n-butanol (C4H9OH) diperoleh dengan kemurnian 99,95% berat.

II.3.2 Tahap Penyiapan Bahan Baku

Bahan baku asam akrilat berfase cair pada suhu 30 oC dan tekanan 1 atm dipompa oleh pompa (P-01) dari tangki penampungan asam akrilat (T-01)

menuju ke (HE-01) untuk pemanasan hingga suhu 118 oC sebelum diumpankan ke Reactive Distillation (RD-01).

Demikian pula bahan baku n-butanol berfase cair pada suhu 30 oC dan tekanan 1 atm dipompa oleh pompa (P-02) dari tangki penampungan n-butanol

(T-02) menuju ke (HE-02) untuk pemanasan hingga suhu 118 oC sebelum diumpankan ke Reactive Distillation (RD-01).

II.3.3 Tahap Pembentukan Produk

Reaksi di reaktor :

commit to user

Bahan baku siap olah dimasukkan ke Reactive Distillation (RD-01) pada

plate reaksi yaitu plate ke-7. RD-01 beroperasi secara nonisothermal dan

adiabatik pada suhu 90 oC -150 oC dan tekanan 1 atm. Di dalam reaktor terjadi reaksi pembentukan n-butil akrilat dan air. Asam akrilat bereaksi sebesar 97%

dari asam akrilat umpan reaktor. Reaksi pembentukan n-butil akrilat merupakan

reaksi eksotermis, sehingga akan melepaskan panas untuk penguapan senyawa

hasil samping reaksi ini yaitu air (H2O).

II.3.4 Tahap Pemurnian Produk

Di dalam (RD-01), hasil reaksi kemudian langsung dimurnikan dengan

beracuan pada perbedaan titik didih masing-masing komponen. Produk hasil

samping yaitu air diuapkan dengan menggunakan panas dari reboiler (RB-01) dan

panas hasil reaksi. Air akan dibuang melalui hasil atas RD-01 setelah terlebih

dahulu didinginkan oleh condenser (CD-01) dan dimurnikan di dekanter (DC-01)

dengan kondisi operasi 40 oC dan tekanan 1 atm. Sedangkan sisa reaktan dan produk utama (n-butil akrilat) terikut, akan dipompa kembali ke RD-01 dengan

pompa (P-03) sebagai refluks setelah sebelumnya dipanaskan oleh HE-03 hingga

suhu 107 oC.

Normal butil akrilat sebagai produk utama akan didapatkan sebagai hasil

bawah RD-01 karena titik didihnya tinggi. Setelah didinginkan di HE-04 hingga

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

23

II.4 Neraca Massa dan Neraca Panas

Produk : Normal Butil Akrilat 99,5% berat

Kapasitas : 40.000 ton/tahun

Satu tahun produksi : 330 hari

Waktu operasi selama 1 hari : 24 jam

II.4.1 Neraca Massa

Basis perhitungan : 1 jam operasi

Satuan : kg/jam

Tabel II.1 Neraca Massa pada Reactive Distillation (RD-01)

Komponen Input Output

Arus 1 Arus 2 Arus 4 Arus3 Arus 6

H2O 8,77 17,47 11,36 741,58 2,53

BuOH - 2964,73 512,47 547,88 22,48

AA 2912,16 - 1,36 87,15 0,25

BA - - 185,91 187,12 5025,25

Total 6614,23 6614,23

Tabel II.2 Neraca Massa pada Dekanter (DC-01)

Tabel II.3 Neraca Massa Total

commit to user

II.4.2 Neraca Panas

Basis perhitungan : 1 jam operasi

Satuan : kJ/jam

Tabel II.4 Neraca Panas Reactive Distillation (RD-01)

Tabel II.5 Neraca Panas Dekanter (DC-01) Arus Input Output

Q arus 3 77682,11 -

Q arus 4 - 23285,92

Q arus 5 - 54396,19

Total 77682,11 77682,11

Tabel II.6 Neraca Panas Total

Arus Input Output

Q pemanas reboiler 1685703,65 -

Q pendingin condenser - 2675116,73

Q produk hasil atas - 54396,19

Q produk hasil bawah - 102055,36

Total 4177081,62 4177081,62

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

25

II.5 Lay Out Pabrik dan Peralatan Proses

II.5.1 Lay Out Pabrik

Lay out pabrik merupakan suatu pengaturan optimal dari seperangkat

fasilitas-fasilitas dalam pabrik. Tata letak sangat penting guna mendapatkan

efisiensi, keselamatan, dan kelancaran kerja dari para karyawan serta keselamatan

proses. Tata letak pabrik n-butil akrilat dapat dilihat pada Gambar II.4.

Secara garis besar lay out dibagi menjadi beberapa bagian utama, yaitu

daerah: administrasi, proses, penyimpanan, gudang, bengkel dan garasi serta

daerah utilitas. Daerah administrasi merupakan pusat kegiatan administrasi pabrik

pengatur kelancaran operasi. Selain kantor, daerah administrasi juga mencakup

laboratorium dan ruang kontrol sebagai pusat pengendalian proses, kualitas dan

kuantitas bahan baku serta produk. Daerah proses merupakan daerah peletakan

alat proses. Daerah penyimpanan bahan baku dan produk merupakan daerah

tempat bahan baku dan produk disimpan selama 1 bulan. Daerah gudang, bengkel

dan garasi merupakan daerah penampung bahan baku pabrik dan keperluan

perawatan peralatan proses. Daerah utilitas merupakan daerah penyediaan bahan

commit to user

Gambar II.4 Tata Letak Pabrik n-Butil Akrilat

II.5.2 Lay Out Peralatan Proses

Lay out peralatan proses adalah tempat peletakan alat-alat proses

produksi. Tata letak peralatan proses pada prarancangan pabrik ini dapat

dilihat pada Gambar II.5. Beberapa pertimbangan dalam penentuan lay out

peralatan proses pabrik n-butil akrilat, antara lain: pengaturan aliran udara

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

27

kimia berbahaya, penerangan tambahan di tempat-tempat dengan proses

berbahaya atau beresiko tinggi, pengaturan jalur lintas manusia agar

pekerja dapat mencapai seluruh alat proses dengan cepat dan mudah,

penempatan alat-alat proses semaksimal mungkin sehingga menekan biaya

operasi dan menjamin kelancaran dan keamanan produksi pabrik,

penempatan alat proses bersuhu dan bertekanan operasi tinggi dipisahkan

dengan alat proses lainnya, sehingga apabila terjadi ledakan atau

kebakaran pada alat tersebut maka kerusakan dapat diminimalkan.

(Vilbrandt,1959)

commit to user

28

BAB III

SPESIFIKASI ALAT PROSES III.1 Reaktor

Reaktor yang digunakan berupa Reactive Distillation dengan tipe Tray

Tower karena mudah dibersihkan dan mudah mempertahankan kondisi operasi

dengan mengatur pendinginan di kondenser dan pemanasan di reboiler.

Tabel III.1 Spesifikasi Reaktor

Kode RD-01

Fungsi Mereaksikan asam akrilat dengan n-butanol menjadi n-butil akrilat

Tipe Tray Tower

Bahan konstruksi Stainless Stell SA 167 Type 316

Bentuk head Torispherical dished head

Tebal head 0,1875 in = 0,005 m

Panjang head 0,438 m

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

29

III.2 Decanter

Decanter berfungsi sebagai pemisah antara butanol, asam akrilat dan

n-butil akrilat dengan air. Decanter dipilih tangki horizontal guna mengatasi tekanan

hidrostatik agar tekanannya tidak terlalu besar.

Tabel III.2 Spesifikasi Decanter

Kode DC-01

Fungsi Memisahkan n-butanol, asam akrilat dan n-butil akrilat dengan

air

stainless steel SA 167 type 316

Bentuk head Torispherical dished head

Tebal head 3/16 in = 0,005 m

Panjang head 0,172 m

commit to user

III.3 Tangki

Tangki berfungsi sebagai penyimpan bahan maupun produk, terdiri dari 2

buah tangki silinder tegak dengan flat bottom dengan conical roof. Pemilihan

tangki ini mampu menampung kapasitas yang lebih besar dengan konstruksi

sederhana sehingga lebih ekonomis, serta conical roof sesuai untuk kondisi

atmosferis.

Tabel III.3 Spesifikasi Tangki

Kode T-01 T-02 T-03

Fungsi Menyimpan bahan

baku C2H3COOH

Menyimpan bahan

baku C4H9OH

Menyimpan produk

C2H3COOC4H9

Tipe Silinder vertikal dengan flat bottom dan conical roof

Material plate Stainless Stell

SA 167 Type 316

plate steel SA 283

grade C

plate Stainless Stell

SA 167 Type 316

Kapasitas 2427,15 m3 3206,41 m3 4907,47 m3

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

31

III.4 Condenser

Beban panas condenser (Qc) 2.689.168,85 kJ/jam, condenser yang

digunakan adalah tipe shell and tube karena kemampuannya untuk bekerja pada

tekanan dan temperature tinggi, dengan dua fluida kerja yang mempunyai

perbedaan volume aliran yang mencolok jauh, serta luas permukaan untuk tipe ini

besar (>> 200ft).

Tabel III.4 Spesifikasi Condenser

Kode CD-01

Fungsi Mengkondensasikan hasil atas Menara Reactive

Distillation (RD-01)

Tube side, hot fluid (gas produk keluar RD-01)

580,367 kg/jam

plate Stainless steel SA 167 Type 316

238

0,235 psi

Dirt Factor 0,0022 hr.ft2.oF/Btu

commit to user

III.5 Reboiler

Beban panas reboiler (Qr) 1.715.734,01 kJ/jam, reboiler yang digunakan

adalah tipe kettle reboiler karena konstruksinya yang sederhana dan paling umum

digunakan serta tidak memerlukan pompa karena ∆TLMTD besar steam akan keluar

dari atas dan cairan akan keluar secara gravitasi.

Tabel III.5 Spesifikasi Reboiler

Kode RB-01

Fungsi Menguapkaan sebagian hasil bawah Menara Reactive Distillation

(RD-01)

Shell, cold fluid (hasil bawah RD-01)

8470,98 kg/jam

plate Stainless steel SA 167 Type 316

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

33

III.6 Heat Exchanger

Heater (HE-01, HE-02 dan HE-03), dipilih tipe Double Pipe Heat Excanger

karena luas transfer panasnya (<< 200 ft), sedangkan untuk cooler (HE-04) dipilih

tipe shell and tube karena luas transfer panasnya besar (>> 200 ft).

Tabel III.6 Spesifikasi Heat Exchanger

Kode HE-01 HE-02

Fungsi Memanaskan C2H3COOH dari tangki

(T-01) sebelum masuk Menara

Tipe Double Pipe Heat Excanger Double Pipe Heat Excanger

Jumlah 1 buah 1 buah

plate steel SA 283 grade C

Spesifikasi

plate Stainless Stell SA 167 Type 316

commit to user

Kode HE-03 HE-04

Fungsi Memanaskan refluk dari decanter

(DC-01) sebelum masuk Menara

Reactive Distillation (RD-01)

Mendinginkan produk n-butil

akrilat dari reboiler (RB-01)

ke tangki produk (T-03)

Tipe Double Pipe Heat Excanger Shell and tube

Jumlah 1 buah 1 buah

plate steel SA 283 grade C

Spesifikasi

plate Stainless Stell SA 167 Type

316

5 hairpin

0,0427 psi

Hot fluid (hasil bawah RD-01)

perpustakaan.uns.ac.id digilib.uns.ac.id

centrifugal pump karena tipe ini mempunyai kapasitas besar dengan head rendah,

fluida yang mengalir dapat mengandung kotoran, perawatan mudah, tidak berisik,

dan hanya perlu sedikit ruang.

Tabel III.7 Spesifikasi Pompa

Tipe Single stage centrifugal pump

commit to user

36

BAB IV

UNIT PENDUKUNG PROSES DAN LABORATORIUM

IV.1 Unit Pendukung Proses

Unit pendukung proses atau utilitas merupakan bagian penting dalam

menunjang proses produksi dalam pabrik. Unit pendukung proses pabrik n-butil

akrilat adalah:

1. Unit pengadaan air

Unit ini bertugas menyediakan dan mengolah air guna memenuhi

kebutuhan air. Air umpan boiler, air konsumsi umum dan sanitasi menggunakan

air dari PT. Krakatau Tirta Industri (PT. KTI). Air pendingin dan air pemadam

kebakaran menggunakan air laut yang tidak jauh dari lokasi pabrik. Alasan

digunakannya air laut sebagai media pendingin karena air laut dapat diperoleh

dalam jumlah yang besar dengan biaya murah, mudah dalam pengaturan dan

pengolahannya, tidak dibutuhkan cooling tower karena air laut langsung dibuang

lagi ke laut.

Hal-hal yang perlu diperhatikan dalam pengolahan air laut diantaranya

partikel-partikel besar/makroba (makhluk hidup laut dan konstituen lain) serta

partikel-partikel kecil/mikroba laut (ganggang dan mikroorganisme laut) yang

dapat menyebabkan fouling pada alat-alat proses.

Fouling yang terjadi pada alat-alat penukar panas dapat dihindari dengan

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

37

Pengolahan secara fisis adalah dengan screening dan secara kimia adalah dengan

penambahan Chlorine. Tahapannya adalah sebagai berikut:

Air laut dari kedalaman 10 m dari permukaan diambil dengan

menggunakan pompa, dalam pengoprasian digunakan dua buah pompa, satu

service dan satunya standby. Sebelum masuk pompa, air dilewatkan pada

traveling screen guna menyaring partikel dengan ukuran besar. Pencucian

dilakukan secara kontinyu. Setelah dipompa kemudian ditampung sementara ke

Intake Pit. Dari Intake Pit, sebagian air laut akan diambil sebagai air pemadam

kebakaran dan sebagian lagi dialirkan ke Pump Basin melalui Intake Canal secara

gravitasi, karena air laut masih mengandung mikroorganisme dan bakteri yang

dapat menempel pada surface condenser sehingga mengganggu perpindahan

panas, maka perlu diinjeksikan Chlorine ke Intake Canal dan Pump Basin.

commit to user

Sumber air umpan boiler, air keperluan konsumsi dan sanitasi berasal dari

PT. KTI. Air umpan boiler harus memenuhi persyaratan tertentu agar tidak

menimbulkan masalah-masalah, seperti: pembentukan kerak pada boiler,

terjadinya korosi pada boiler dan pembentukan busa di atas perrmukaan dalam

drum boiler. Tahapan pengolahan air agar dapat digunakan sebagai air umpan

boiler meliputi filtrasi, demineralisasi, dan deaerasi.

Air konsumsi dan sanitasi digunakan sebagai air minum, laboratorium,

kantor, perumahan, dan pertamanan. Air ini harus memenuhi beberapa syarat.

Syarat fisik, meliputi suhu di bawah suhu udara luar, warna jernih, tidak

mempunyai rasa dan tidak berbau. Syarat kimia, tidak mengandung zat organik

dan tidak beracun. Dan syarat bakteriologis, tidak mengandung bakteri-bakteri

terutama bakteri yang pathogen.

Pengolahan air baku (treated water) yang diambil dari PT. KTI melalui

beberapa tahap. Tahapannya adalah sebagai berikut:

a. Sand filter

Air baku dari PT. KTI ditampung dalam bak penampung awal. Dari bak

penampung awal dialirkan ke filter. Filter yang digunakan adalah jenis

gravity sand filter dengan menggunakan pasir kasar dan halus. Lalu air yang

telah disaring ditampung ke bak penampung, dari bak penampung air

dipompakan ke tangki air konsumsi dan ke unit demineralisasi

b. Unit demineralisasi

Unit ini berfungsi menghilangkan mineral-mineral yang terkandung dalam air

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

39

bantuan resin. Air yang diperoleh adalah air bebas mineral akan diproses

lebih lanjut menjadi air umpan boiler. Demineralisasi diperlukan karena air

umpan ketel membutuhkan syarat-syarat sebagai berikut:

• Tidak menimbulkan kerak pada boiler maupun pada tube alat penukar

panas jika steam digunakan sebagai pemanas. Kerak akan mengakibatkan

turunnya efisiensi operasi.

• Babas dari semua gas-gas yang mengakibatkan terjadinya korosi, terutama

gas O 2 dan gas CO2

Air diumpankan ke cation exchanger yang berfungsi menukar ion-ion

positif/kation (Ca2+, Mg 2+, K+, Fe2+, Al3+) yang ada di air umpan. Alat ini sering disebut softener yang mengandung resin jenis hydrogen-zeolite.

Kation-kation dalam umpan akan ditukar dengan ion H+ yang ada pada resin. Akibat tertukarnya ion H+ dari kation-kation yang ada dalam air umpan, maka air keluaran cation exchanger mempunyai pH rendah (3,7) dan Free Acid

Material (FMA) yaitu CaCO3 sekitar 12 ppm. FMA merupakan salah satu parameter pengukur tingkat kejenuhan resin. Pada operasi normal FMA stabil

sekitar 12 ppm, apabila FMA turun berarti resin telah jenuh sehingga perlu

diregenerasi dengan larutan H2SO4 4%.

Air keluaran cation exchanger kemudian diumpankan ke anion exchanger.

Anion exchanger berfungsi sebagai alat penukar anion-anion (HCO3-, SO42-, Cl-, NO3-, dan CO3-) yang terdapat di dalam air umpan. Di dalam anion

exchanger mengandung resin jenis Weakly Basic Anion Exchanger (WBAE).

commit to user

yang terkandung di dalam umpan exchanger menjadi bebas dan berkaitan

dengan OH- yang lepas dari resin yang mengakibatkan terjadinya netralisasi sehingga pH air keluar anion exchanger kembali normal dan ada penambahan

konsentrasi OH- sehingga pH akan cenderung basa.

Batasan yang diijinkan pH (8,8-9,1), kandungan Na+ = 0,08-2,5 ppm. Kandungan silica pada air keluaran anion exchanger merupakan titik tolak

bahwa resin telah jenuh (12 ppm). Resin digenerasi menggunakan larutan

NaOH 4%. Air keluaran cation dan anion exchanger ditampung dalam tangki

air demineralisasi sebagai penyimpan sementara sebelum dipakai sebagai air

proses dan sebelum diproses lebih lanjut di unit deaerator

c. Unit deaerator

Air yang sudah diolah di unit demineralisasi masih mengandung sedikit

gas-gas terlarut terutama O2. Gas tersebut dihilangkan menggunakan deaerator karena dapat menyebabkan korosi. Pada deaerator kadarnya diturunkan

sampai kurang dari 5 ppm. Proses pengurangan gas-gas dalam deaerator

dilakukan secara mekanis dan kimiawi. Proses mekanis dilakukan dengan

cara mengontakkan air umpan boiler dengan uap tekanan rendah,

mengakibatkan sebagian besar gas terlarut dalam air umpan terlepas dan

dikeluarkan ke atmosfer. Selanjutnya dilakukan proses kimiawi dengan

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

41

Gambar IV.2 Skema Pengolahan Air KTI

Kebutuhan Air

a. Kebutuhan Air Pendingin

Kebutuhan air pendingin pada condenser (CD-01) sebagai pendingin hasil atas

dari RD-01 sebesar 42.903,19 kg/jam dan kebutuhan air di Cooler (HE-04)

sebesar 12.541,53 kg/jam. Kebutuhan total air pendingin adalah 55.444,72

kg/jam.

b. Kebutuhan Steam

Kebutuhan steam pada HE-01: 925,85 kg/jam, HE-02: 315,65kg/jam, HE-03:

66,59 kg/jam, dan RB-01: 938,71 kg/jam. Kebutuhan total steam: 2.246,80

kg/jam. Dianggap air yang hilang sebesar 20% sehingga kebutuhan make up air

commit to user c. Kebutuhan Air Konsumsi Umum dan Sanitasi

Kebutuhan air perkantoran 4.100 kg/hari, laboratorium 3.200 kg/hari, kantin

3.000 kg/hari, taman 1.030 kg/hari, poliklinik 1.200 kg/hari. Total kebutuhan air

konsumsi umum dan sanitasi 12.530 kg/hari = 522,08 kg/jam.

Total air yang disuplai dari PT KTI = air konsumsi+ air umpan boiler

= 971,44 kg/jam

2. Unit pengadaan steam

Unit ini bertugas sebagai penyedia kebutuhan steam sebagai media

pemanas pada Heat exchanger dan Reboiler ( HE-01, HE-02, HE-03, RB-01)..

Steam yang dihasilkan berupa saturated steam dengan suhu 148 °C dan tekanan

4,5 atm. Jumlah steam yang dibutuhkan adalah 2.696,157 kg/jam dengan

dilebihkan 20% guna menjaga kebocoran dalam distribusi.

Spesifikasi boiler:

Kode : BO-01

Jenis : Boiler pipa api

Jumlah : 1 buah

Heating surface : 915,15 ft2

Rate of steam : 5.944 lb/jam

Tekanan steam : 4,5 atm

Suhu steam : 148 °C

Efisiensi : 80%

Bahan bakar : IDO

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

43

3. Unit pengadaan udara tekan

Unit ini bertugas sebagai penyedia udara tekan untuk kebutuhan

instrumentasi pneumatic, sebagai penyediaan udara tekan di bengkel dan

kebutuhan umum yang lain. Kebutuhan udara tekan pada prarancangan pabrik

n-butil akrilat ini diperkirakan sebesar 100 m3/jam, tekanan 45 psi dan suhu 35oC. Alat penyedia udara tekan berupa kompresor dilengkapi dengan dryer yang berisi

silica gel sebagai penyerap kandungan air sampai maksimal 84 ppm.

Spesifikasi kompresor:

Kode : KU-01

Fungsi : Memenuhi kebutuhan udara tekan

Jenis : Single Stage Reciprocating Compressor

Jumlah : 1 buah

Kapasitas : 100 m3/jam Tekanan suction : 14,7 psi (1 atm)

Tekanan discharge : 45 psi (3,1atm)

Suhu udara : 35 oC

Efisiensi : 80%

Daya kompresor : 7,5 HP

4. Unit pengadaan listrik

Unit ini bertugas sebagai penyedia listrik yang digunakan sebagai tenaga

penggerak peralatan proses, keperluan pengolahan air, peralatan-peralatan

elektronik atau listrik AC, maupun penerangan. Kebutuhan tenaga listrik pada

commit to user

Hal ini bertujuan agar pasokan tenaga listrik dapat berlangsung kontinyu

meskipun ada gangguan pasokan dari PLN. Generator yang digunakan adalah

generator arus bolak-balik dengan pertimbangan tenaga listrik yang dihasilkan

cukup besar dan tegangan dapat dinaikkan atau diturunkan sesuai kebutuhan.

Kebutuhan listrik untuk keperluan proses dan keperluan pengolahan air

dapat dilihat pada Tabel IV.1

Tabel IV.1 Kebutuhan listrik untuk keperluan proses dan utilitas

Nama Alat Jumlah HP Total HP

P-01 1 0,74 0,74

P-02 1 0,65 0,65

P-03 1 0,05 0,05

P-04 1 0,39 0,39

PWT-01 1 0,50 0,50

PWT-02 1 0,04 0,04

PWT-03 1 0,02 0,02

PWT-04 1 0,05 0,05

PWT-05 1 0,05 0,05

PWT-06 1 0,07 0,07

PU-01 1 0,37 0,37

PU-02 1 0,12 0,12

KU-01 1 7,5 7,5

Jumlah 10,55

Jadi jumlah listrik proses dan utilitas sebesar 10,55 HP. Diperkirakan

kebutuhan listrik untuk alat yang tidak terdiskripsikan sebesar ± 20% dari total

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

45

Kebutuhan listrik untuk keperluan penerangan dapat dilihat pada Tabel

IV.2. Persamaan (IV.1) digumakan dalam menentukan besarnya tenaga listrik.

D

Tabel IV.2 Jumlah Lumen berdasarkan luas bangunan

Bangunan Luas, m2 Luas, ft2 F U D F/U.D

Jumlah 14.633 157.501,7

Jumlah lumen:

∗ penerangan dalam ruangan = 5.929.618,247 lumen

commit to user

Semua area dalam bangunan direncanakan menggunakan lampu

fluorescent 40 Watt, satu buah lampu instant starting daylight 40 W

mempunyai 1.920 lumen (Tabel 18 Perry 6th ed., 1994).

Jadi jumlah lampu dalam ruangan = . . ,

. = 3.089 buah

Penerangan luar ruangan digunakan lampu mercury 100 Watt, lumen

output tiap lampu adalah 3.000 lumen (Perry 6th ed., 1994).

Jadi jumlah lampu luar ruangan = . ,

. = 210 buah

Total daya penerangan = ( 40 W x 3.089 + 100 W x 210 )

= 144.462,08 W

= 144,46 kW

Kebutuhan listrik guna keperluan AC sebesar 15.000 Watt atau 15 kW.

Kebutuhan listrik guna keperluan laburatorium dan instrumentasi sebesar 10.000

Watt atau 10 kW. Diperkirakan kebutuhan listrik pada prarancangan pabrik

n-butil akrilat sebesar 178,9 kW.

Generator digunakan sebagai cadangan sumber listrik mempunyai efisiensi

80%, sehingga generator harus mempunyai output sebesar 223,61 kW. Dipilih

generator dengan daya 300 kW, sehingga masih tersedia daya sebesar 76,37 kW.

Spesifikasi generator:

Jenis : AC generator

Jumlah : 1 buah

Kapasitas / Tegangan : 300 kW ; 220/360 Volt

Efisiensi : 80%

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

47

5. Unit pengadaan bahan bakar

Unit pengadaan bahan bakar bertugas memenuhi kebutuhan bahan bakar

generator, digunakan IDO (Industrial Diesel Oil) sebagai bahan bakar. IDO

diperoleh dari Pertamina dan distributornya. Pemilihan IDO sebagai bahan bakar

karena mudah didapat, lebih ekonomis, serta mudah dalam penyimpanan.

Bahan bakar IDO mempunyai spesifikasi sebagai berikut:

Specific gravity : 0,8124

Heating Value : 16.779 Btu/lb

Efisiensi bahan bakar : 80%

Densitas : 50,5664 lb/ft3

a. Kebutuhan bahan bakar boiler

Kapasitas boiler = 2.552.952,56 Btu/jam

Kebutuhan bahan bakar = 133,13 L/jam

b. Kebutuhan bahan bakar motor generator

Bahan bakar =

Kebutuhan bahan bakar = 42,70 L/jam

IV.2 Laboratorium

Laboratorium memiliki peranan besar bagi pabrik guna memperoleh data–

data yang diperlukan. Data–data tersebut digunakan untuk evaluasi unit-unit yang

commit to user

Pengendalian mutu atau pengawasan mutu di dalam suatu pabrik bertujuan

mengendalikan mutu produk agar sesuai dengan standar tertentu. Pengendalian

mutu dilakukan mulai bahan baku, saat proses berlangsung, dan juga pada hasil

atau produk.

Pengendalian rutin dilakukan guna menjaga kualitas bahan baku dan

produk agar sesuai dengan spesifikasi. Dengan pemeriksaan rutin dapat diketahui

proses berjalan normal atau menyimpang. Jika diketahui analisa produk tidak

sesuai harapan maka dengan mudah dapat diketahui atau diatasi.

Laboratorium berada di bawah bidang teknik dan perekayasaan,

mempunyai tugas pokok sebagai pengontrol kualitas bahan baku dan pengontrol

kualitas produk, pengontrol terhadap proses produksi, serta pengontrol terhadap

mutu air pendingin, serta air umpan boiler. Laboratorium dibagi menjadi dua

kelompok, shift dan non-shift.

1. Kelompok shift

Kelompok ini melaksanakan tugas pemantauan dan analisa–analisa rutin

terhadap proses produksi. Dalam melaksanakan tugasnya, kelompok ini

menggunakan sistem bergilir, yaitu sistem kerja shift selama 24 jam dengan

dibagi menjadi 3 shift. Masing–masing shift bekerja selama 8 jam.

2. Kelompok non-shift

Kelompok ini mempunyai tugas melakukan analisa khusus yaitu analisa tidak

rutin, melakukan analisa bahan pembuangan penyebab polusi, melakukan

penelitian atau percobaan guna membantu kelancaran produksi, serta

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

49

Dalam menjalankan tugasnya, bagian laboratorium dibagi menjadi

laboratorium fisik, laboratorium analitik, dan laboratorium penelitian dan

pengembangan. Laboratorium fisik bertugas mengadakan pemeriksaan atau

pengamatan terhadap sifat–sifat fisik bahan baku, produk, dan air meliputi air

baku, air pendingin, air umpan boiler dan air limbah. Pengamatan yang dilakukan

meliputi specific gravity, viskositas.

Laboratorium analitik mengadakan pemeriksaan terhadap bahan baku dan

produk mengenai sifat–sifat kimianya. Analisa yang dilakukan berupa analisa

komposisi bahan baku, analisa komposisi produk utama, dan analisa air.

Laboratorium penelitian dan pengembangan bertujuan mengadakan penelitian,

misalnya diversifikasi produk, perlindungan terhadap lingkungan, dan

mengadakan penelitian rutin maupun non rutin, misalnya penelitian terhadap

produk di unit tertentu yang tidak biasanya dilakukan guna mendapatkan

alternative terhadap penggunaan bahan baku.

Alat-alat analisa yang digunakan antara lain:

1. Hidrometer, berfungsi mengukur specific gravity.

2. Viscometer, berfungsi mengukur viskositas cairan.

3. Gas Liquid Chromathogarphy, berfungsi menganalisa konsentrasi

material cair.

4. pH meter, berfungsi mengetahui tingkat keasaman / kebasaan air.

5. Conductivity meter, berfungsi mengetahui konduktivitas zat terlarut

commit to user

IV.3 Unit Pengolahan Limbah

Pada pengolahan limbah cair, semua limbah cair yang berasal dari limbah

domestik diolah di dalam Instalasi Pengolahan Air Limbah (IPAL). Limbah dari

berbagai sumber sebelum masuk ke IPAL dilewatkan melalui bak ekualisasi guna

menyamakan beban dalam pengolahan dengan melakukan pengadukan pada

limbah sehingga menjadi homogen, dari bak ekualisasi limbah masuk ke bak

netralisasi guna menetralkan pH, karena pH netral selain tidak mengganggu

lingkungan juga dapat mempermudah proses pengendapan pada bak sedimentasi.

Penetralan pH dengan penambahan Na2CO3/H2SO4.

Pada proses filtrasi dilakukan penyaringan menggunakan media penyaring

berbutir seperti kerikil, pasir, dan juga ditambahkan karbon aktif guna

menghilangkan bau. Limbah setelah melalui proses filtrasi dimasukkan ke dalam

bak Bio Control guna menguji apakah limbah tersebut sudah benar–benar tidak

mencemari lingkungan. Pengujian dilakukan dengan memasukkan ikan ke dalam

bak Bio Control, bila ikan tersebut tetap hidup normal maka proses pengolahan air

limbah dapat dikatakan sudah berhasil dan air dapat langsung dibuang ke badan

penerima air baik di selokan, ataupun di laut.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

51

Limbah padat dihasilkan dari limbah domestik yang berupa

sampah-sampah dari keperluan sehari-hari seperti kertas dan plastik, sampah-sampah tersebut

ditampung di dalam bak penampungan dan selanjutnya dikirim ke Tempat

Pembuangan Akhir (TPA). Limbah gas berasal dari alat–alat produksi dan

dibuang ke udara melalui stack dengan ketinggi minimal 4 kali tinggi bangunan,

banyaknya limbah gas dapat diminimalisasi dengan melakukan perawatan rutin

terhadap mesin–mesin produksi sehingga pembakarannya sempurna dan dapat

commit to user

52

BAB V

MANAJEMEN PERUSAHAAN

V.1 Bentuk Perusahaan

Pabrik n-Butil Akrilat berbentuk Perseroan Terbatas (PT) dan berlokasi di

Cilegon, Jawa Barat. Alasan dipilihnya bentuk perusahaan ini didasarkan atas

beberapa faktor, antara lain: mudah dalam mendapatkan modal dengan menjual

saham perusahaan, tanggung jawab pemegang saham terbatas sehingga

kelancaran produksi hanya dipegang oleh pimpinan perusahaan, pemilik dan

pengurus perusahaan terpisah satu sama lain, kelangsungan perusahaan lebih

terjamin karena tidak berpengaruh dengan berhentinya pemegang saham, direksi

beserta stafnya atau karyawan perusahaan, para pemegang saham dapat memilih

seorang ahli sebagai dewan komisaris dan direktur utama berpengalaman cukup,

dapat menarik modal sangat besar dari masyarakat, sehingga dengan modal ini PT

dapat memperluas usaha.(Widjaja, 2003)

Pembinaan personalia sepenuhnya diserahkan kepada direksi dengan

memperhatikan hukum-hukum perburuhan.

V.2 Struktur Organisasi

Pabrik ini berstruktur organisasi Sistem Line and Staff. Pada sistem ini

garis kekuasaan lebih sederhana dan praktis. Demikian pula dalam pembagian

tugas kerja seperti terdapat dalam sistem organisasi fungsional, sehingga seorang

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

53

Untuk kelancaran produksi, perlu dibentuk staf ahli terdiri dari

orang-orang ahli di bidangnya. Bantuan pikiran dan nasehat akan diberikan oleh staf ahli

kepada tingkat pengawas demi tercapainya tujuan perusahaan.

Kelompok orang berpengaruh dalam menjalankan organisasi garis dan

staf, yaitu: garis atau lini sebagai pelaksana tugas pokok organisasi dalam rangka

mencapai tujuan dan staf bertugas sesuai dengan keahliannya seperti pemberian

saran-saran kepada unit operasional. (Zamani, 1998)

Dewan komisaris mewakili para pemegang saham (pemilik perusahaan)

dalam pelaksanaan tugas sehari-harinya. Tugas menjalankan perusahaan

dilaksanakan oleh seorang direktur utama dibantu oleh direktur produksi dan

direktur keuangan umum. Direktur produksi membawahi bidang produksi dan

teknik, sedangkan direktur keuangan dan umum membawahi bidang pemasaran,

keuangan, dan bagian umum. Kedua direktur ini membawahi beberapa kepala

bagian sebagai penanggung jawab bagian dari pendelegasian wewenang dan

tanggung jawab.

Masing-masing kepala bagian akan membawahi beberapa seksi dan

masing-masing seksi akan membawahi dan mengawasi para karyawan perusahaan

pada masing-masing bidangnya. Karyawan perusahaan akan dibagi dalam

beberapa kelompok regu, dipimpin oleh seorang kepala regu dan setiap kepala

regu akan bertanggung jawab kepada pengawas masing-masing seksi (Widjaja,

2003).

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

55

V.3 Tugas dan Wewenang V.3.1 Pemegang Saham

Pemegang saham adalah beberapa orang pengumpul modal untuk

kepentingan pendirian dan berjalannya operasi perusahaan tersebut. Kekuasaan

tertinggi pada perusahaan berbentuk PT. (Perseroan Terbatas) adalah Rapat

Umum Pemegang Saham (RUPS).

Pada RUPS, para pemegang saham berwenang sebagai: penentu

pengangkatan dan pemberhentian dewan komisaris dan direktur, serta pengesah

hasil-hasil usaha serta neraca perhitungan untung rugi tahunan dari perusahaan.

V.3.2 Dewan Komisaris

Dewan komisaris merupakan pelaksana tugas sehari-hari dari pemilik

saham sehingga dewan komisaris akan bertanggung jawab kepada pemilik saham.

Tugas-tugas dewan komisaris adalah sebagai: pemberi persetujuan rencana direksi

tentang kebijakan umum, target perusahaan, alokasi sumber-sumber dana dan

pengarahan pemasaran, pengawas tugas-tugas direksi dan pembantu direksi dalam

tugas-tugas penting. (Widjaja, 2003)

V.3.3 Dewan Direksi

Direksi utama merupakan pimpinan tertinggi dalam perusahaan dan

bertanggung jawab sepenuhnya terhadap maju mundurnya perusahaan. Direktur

utama bertanggung jawab kepada dewan komisaris atas segala tindakan dan

pengambilan kebijakan sebagai pimpinan perusahaan. Direktur utama membawahi

commit to user

Tugas direktur umum antara lain sebagai: pelaksana kebijakan perusahaan

dan penanggung jawab pekerjaannya secara berkala atau pada masa akhir

pekerjaannya pada pemegang saham, penjaga kestabilan organisasi perusahaan

dan pembina hubungan baik antara pemilik saham, pimpinan, karyawan, dan

konsumen, pengangkat kepala bagian dengan persetujuan rapat pemegang saham,

serta pengkoordinir kerja sama antara bagian produksi (direktur produksi) dan

bagian keuangan dan umum (direktur keuangan dan umum).

Tugas direktur produksi antara lain sebagai: penanggung jawab bidang

produksi, teknik, dan rekayasa produksi dan pengkoordinir, pengatur, serta

pengawas pelaksanaan pekerjaan kepala- kepala bagian di bidangnya.

Tugas direktur keuangan antara lain sebagai: penanggung jawab bidang

pemasaran, keuangan, dan pelayanan umum dan pengkoordinir, pengatur, dan

pengawas pelaksanaan pekerjaan kepala-kepala bagian di bidangnya.

V.3.4 Staf Ahli

Staf ahli terdiri dari tenaga-tenaga ahli pembantu direktur dalam

menjalankan tugasnya, baik berhubungan dengan teknik maupun administrasi.

Staf ahli bertanggung jawab kepada direktur utama sesuai dengan bidang keahlian

masing-masing.

Tugas dan wewenang staf ahli antara lain sebagai: pemberi evaluasi

bidang teknik dan ekonomi perusahaan, pemberi masukan-masukan dalam

perencanaan dan pengembangan perusahaan, dan pemberi saran-saran dalam

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

57

V.3.5 Penelitian dan Pengembangan (Litbang)

Litbang terdiri dari tenaga-tenaga ahli sebagai pembantu direksi dan

bertanggung jawab kepada direksi. Litbang membawahi 2 departemen, yaitu

Departemen Penelitian dan Departemen Pengembangan.

Tugas dan wewenangnya meliputi: bidang perbaikan mutu produksi,

perbaikan dan pencipta inovasi terhadap proses produksi, dan peningkatan

efisiensi perusahaan di berbagai bidang.

V.3.6 Kepala Bagian

Secara umum tugas kepala bagian adalah sebagai: pengkoordinir,

pengatur, dan pengawas pelaksanaan pekerjaan dalam lingkungan bagiannya

sesuai dengan garis wewenang dalam peraturan perusahaan. Kepala bagian dapat

juga bertindak sebagai staf direktur. Kepala bagian bertanggung jawab kepada

direktur utama. Kepala bagian terdiri dari: bagian produksi, teknik, keuangan,

pemasaran, dan umum.

Kepala bagian produksi bertanggung jawab kepada direktur produksi

dalam bidang mutu dan kelancaran produksi serta pengkoordinir kepala-kepala

seksi di bidangnya. Kepala bagian produksi membawahi seksi proses, seksi

pengendalian, seksi laboratorium dan seksi pembelian bahan baku. Tugas seksi

proses adalah sebagai pengawas jalannya proses produksi dan pemberi tindakan

seperlunya pada peralatan produksi yang mengalami kerusakan. Tugas seksi

pengendalian adalah menangani hal-hal yang dapat mengancam keselamatan kerja

commit to user

pengawas dan penganalisa mutu bahan baku, bahan pembantu, mutu produksi,

dan hal-hal tentang buangan dari pabrik. Tugas seksi pembelian meliputi:

pembelian barang dan peralatan kebutuhan perusahaan, pengamat harga pasaran

dan mutu bahan baku serta pengatur keluar masuknya bahan dan alat dari gudang.

Kepala bagian teknik bertugas sebagai: penanggung jawab dalam bidang

peralatan dan utilitas serta pengkoordinir kepala-kepala seksi di bidangnya.

Kepala bagian teknik membawahi seksi pemeliharaan dan seksi utilitas. Seksi

pemeliharaan bertugas sebagai: pelaksana pemeliharaan dan perbaikan fasilitas

gedung dan peralatan pabrik. Seksi utilitas bertugas sebagai: pelaksana dan

pengatur sarana utilitas untuk pemenuhan kebutuhan air, uap, udara tekan, tenaga

listrik dan pengolahan limbah.

Kepala bagian keuangan bertanggung jawab kepada direktur keuangan dan

umum dalam bidang administrasi dan keuangan. Kepala bagian keuangan

membawahi 2 seksi, yaitu seksi administrasi dan seksi keuangan. Seksi

administrasi bertugas sebagai: penyelenggara pencatatan hutang piutang,

administrasi persediaan kantor dan pembukuan serta masalah pajak. Seksi

keuangan bertugas sebagai: penghitung penggunaan uang perusahaan, pengaman

uang dan pembuat prediksi keuangan masa depan, serta perhitungan tentang gaji

dan insentif karyawan.

Kepala Bagian Pemasaran bertanggung jawab kepada direktur keuangan

dan umum dalam bidang bahan baku dan pemasaran hasil produksi, serta

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

59

bertugas sebagai: perencana strategi penjualan hasil produksi dan pengatur

distribusi barang dari gudang

Kepala bagian umum bertanggung jawab kepada direktur keuangan dan

umum dalam bidang personalia, hubungan masyarakat, dan keamanan serta

pengkoordinir kepala-kepala seksi di bidangnya. Kepala bagian umum

membawahi seksi personalia, seksi humas, dan seksi keamanan.Seksi personalia

bertugas sebagai: pelaksana hal berhubungan dengan kesejahteraan karyawan,

pembina tenaga kerja dan pencipta suasana kerja sebaik mungkin antara pekerja

dan pekerjaannya serta pekerja dan lingkungannya supaya tidak terjadi

pemborosan waktu dan biaya, pengusaha disiplin kerja tinggi dalam menciptakan

kondisi kerja dinamis. Seksi humas bertugas sebagai: pengatur hubungan

perusahaan dengan masyarakat luar. Seksi keamanan bertugas sebagai: penjaga

dan pengawas semua bangunan pabrik dan fasilitas di perusahaan, pengawas lalu

lalang karyawan dan non karyawan di lingkungan perusahaan, penjaga dan

pemelihara kerahasiaan sehubungan dengan hal-hal internal perusahaan.

V.3.7 Kepala Seksi

Kepala seksi adalah pelaksana pekerjaan dalam lingkungan bagiannya

sesuai dengan kesepakatan kepala bagian masing-masing agar diperoleh hasil

maksimum dan efektif selama berlangsungnya proses produksi. Setiap kepala

seksi bertanggung jawab kepada kepala bagian masing-masing sesuai dengan

seksinya.