Perhitungan Total Biaya Logistik Berdasarkan Model Matematis

Yang Mempertimbangkan Jumlah, Lokasi, Dan Cakupan

Distribusi Gudang Produk Di PT. Central Proteina Prima

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

Josua R. Simanjuntak 080403174

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji syukur penulis panjatkan ke hadirat Tuhan Yang Maha Esa atas

segala kasih karunia-Nya yang dilimpahkan atas penulis, sehingga penulis dapat

menyelesaikan Laporan Tugas Akhir ini. Tugas Akhir merupakan salah satu

syarat akademis yang harus dipenuhi oleh mahasiswa Teknik Industri untuk

memperoleh gelar Sarjana Teknik.

Penelitian ini dilakukan di PT. Central Proteina Prima. Adapun judul

Tugas Sarjana ini adalah “Perhitungan Total Biaya Logistik Berdasarkan Model yang Mempertimbangkan Jumlah, Lokasi, dan Cakupan Distribusi Gudang

Produk di PT. Central Proteina Prima”. Tujuan dari Laporan Tugas Akhir ini

adalah memberikan solusi untuk mengetahui nilai total biaya logistik perusahaan

sampai pada pengiriman ke konsumen.

Diharapkan Laporan Tugas Akhir dapat menambah wawasan bagi

pembaca dan sebagai masukan untuk penelitian yang berkaitan dengan kebisingan.

Penulis menyadari bahwa masih banyak terdapat kekurangan pada Tugas

Sarjana ini. Hal ini disebabkan keterbatasan waktu dalam penelitian. Oleh karena

itu penulis mengharapkan adanya kritik dan saran dari pembaca untuk dapat

menyempurnakan Tugas Sarjana ini.

Medan, Maret 2014

UCAPAN TERIMA KASIH

Dalam melaksanakan Tugas Sarjana sampai dengan selesainya laporan

ini, banyak pihak yang telah membantu, maka pada kesempatan ini penulis

mengucapkan terima kasih kepada:

1. Bapak Ir. Sugih Arto Pujangkoro MM selaku Dosen Pembimbing I dan Ibu

Tuti Sarma Sinaga ST MM selaku Dosen Pembimbing II atas kesediaannya

membimbing dan memberikan arahan kepada penulis dalam penulisan

laporan.

2. Ibu Ir. Khawarita Siregar, MT selaku ketua Departemen Teknik Industri USU

dan Bapak Ir. Ukurta Tarigan MT selaku Sekretaris Departemen Teknik

Industri USU yang telah memberi motivasi sehingga penulis dapat

menyelesaikan laporan Tugas Sarjana ini.

3. Bapak Ir. Mangara M. Tambunan M.Sc dan Ibu Ir. Anizar M.Kes selaku

penguji yang telah memberikan masukan dan perbaikan untuk kesempurnaan

laporan Tugas Sarjana ini.

4. Kedua Orang Tua penulis S.Simanjuntak dan R. Silalahi beserta Abang dan

adik penulis (Johannes Simanjuntak, Daniel Simanjuntak, Jeremia

Simanjuntak, Joseph Simanjuntak) yang selalu mendoakan, memberikan kasih

sayang, perhatian, dukungan dan semangat sehingga penulis dapat

menyelesaikan laporan Tugas Sarjana ini.

6. Seluruh pekerja pada PT. Central Proteina Prima yang telah membantu

penelitian ini.

7. Sahabat-sahabat penulis Rizvan Kurniadi, Sirmon Paulus Tarigan, Sabar Sihol

Lubis, Roy Untung Manurung, Fazrian Putra Nasution dan Randi Nugraha

yang telah membantu penulis memberikan dukungan dan semangat sehingga

dapat menyelesaikan laporan Tugas Sarjana ini.

8. Rekan-rekan angkatan 2007 (tansfer-an 2008) yang telah membantu penulis

memberikan dukungan dan semangat selama pelaksanaan Tugas Sarjana ini.

Kepada semua pihak yang telah banyak membantu dalam menyelesaikan

laporan ini dan tidak dapat penulis sebutkan satu per satu, penulis ucapkan terima

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI DRAFT TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... vii

DAFTAR TABEL ... xiv

DAFTAR GAMBAR ... xv

DAFTAR LAMPIRAN ... xvi

ABSTRAK ... xvi

I PENDAHULUAN... I-1 1.1 Latar Belakang Permasalahan ... I-1

1.2 Rumusan Permasalahan ... I-5

1.3 Tujuan Penelitian ... I-5

1.4 Manfaat Penelitian ... I-5

1.5 Batasan Masalah dan Asumsi ... I-6

DAFTAR ISI (Lanjutan)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN... II-1 2.1 Sejarah Perusahaan... II-1

2.2 Ruang Lingkup Bidang Usaha ... II-2

2.3 Lokasi Perusahaan ... II-3

2.4 Daerah Pemasaran ... II-3

2.5 Dampak Ekonomi, Sosial, dan Budaya terhadap

Lingkungan ... II-4 2.4 Organisasi dan Manajemen ... II-5

2.7 Proses Produksi ... II-8

2.7.1 Standar Mutu Bahan/Produk ... II-9

2.7.2 Bahan yang Digunakan ... II-11

2.7.2.1 Bahan Baku ... II-11

2.7.2.2 Bahan Tambahan ... II-12

2.7.2.3 Bahan Penolong ... II-12

2.7.3 Uraian Proses Produksi ... II-13

2.8 Mesin dan Peralatan ... II-19

2.8.1 Mesin Produksi ... II-19

2.8.2 Peralatan ... II-26

DAFTAR ISI (Lanjutan)

BAB HALAMAN

III Tinjauan Pustaka ... III-1 3.1 Manajemen Logistik ... III-1

3.2 Konsep logistik Terpadu ... III-2

3.3 Sistem Transportasi ... III-5

3.4 Travelling Salesman Problem ... ... III-8 3.5 Vehicle Routing Problem ... ... III-9 3.6 Algoritma Nearest Neighbour ... ... III-10 3.7 Pengertian dan Fungsi Gudang ... ... III-11

3.7.1 Karakteristik Gudang ... III-12

3.8 Manajemen Rantai Pemasok Supply Chain Management. III-23 3.8.1 Supply Chain Management (SCM) ... III-23 3.8.1.1 Fasilitas ... III-23

3.8.1.2 Aktivitas ... III-24

3.9 Klasifikasi Biaya ... ... III-26

IV METODOLOGI PENELITIAN . ... IV-1 4.1 Tempat dan Waktu Penelitian ... IV-1

4.2 Jenis Penelitian ... IV-1

4.3 Objek Penelitian ... IV-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

4.5 Identifikasi Variabel Penelitian ... IV-2

4.5.1 Variabel Independen ... IV-3

4.5.2 Variabel Dependen ... IV-3

4.6 Prosedur Pelaksanaan Penelitian ... IV-4

4.7 Jenis dan Sumber Data ... IV-5

4.8 Metode Pengumpulan Data ... IV-5

4.9 Metode Pengolahan Data ... IV-6

4.10 Analisis Pemecahan Masalah ... IV-6

4.11 Kesimpulan dan Saran... IV-7

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1 5.1 Pengumpulan Data. ... V-1

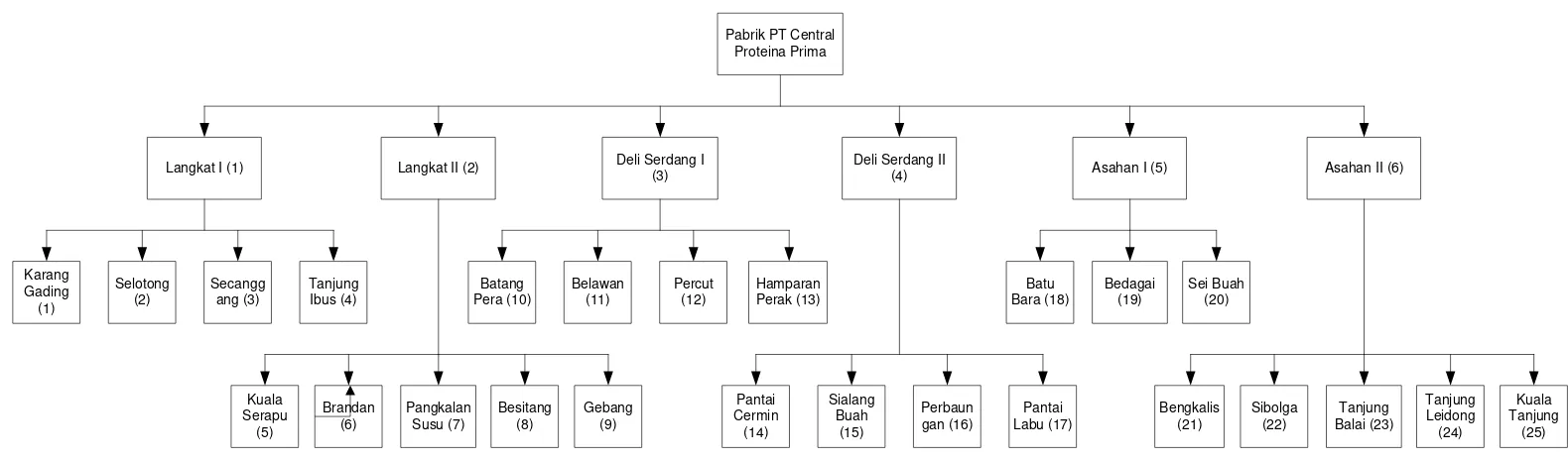

5.1.1 Pola Distribusi Barang PT. Central Proteina

Prima ... V-1

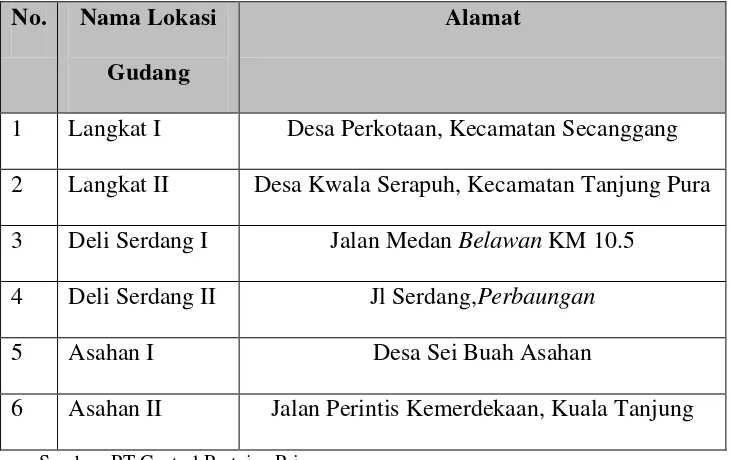

5.1.2 Data Lokasi Gudang. ... V-3

5.1.3 Sarana Pengiriman ... V-3

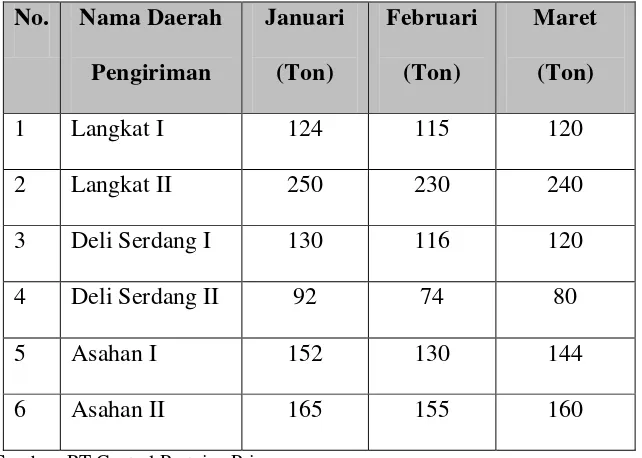

5.1.4 Data Jumlah Pengiriman Barang ... V-4

5.2. Penggunaan Model ... V-6

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.1.1 Perhitungan Biaya Transportasi dari

Pabrik i ke Gudang j ... V-6 5.2.1.2 Perhitungan Biaya Transportasi dari

Gudang j ke Outlet/Konsumen k ... V-7 5.2.1.3 Perhitungan Koefisien Biaya Simpan

Per Unit Produk ... V-8

5.2.1.4 Biaya Operasional Gudang ... V-9

5.2.1.5 Model Matematik Sub Total Biaya

Logistik (STC) ... V-9

5.2.1.6 Model Perhitungan Total Biaya

Logistik (TC) ... V-11

5.2.2 Pengembangan Model ... V-12

5.2.2.1 Perhitungan Biaya Transportasi dari

Pabrik i ke Gudang j ... V-12 5.2.2.2 Perhitungan Biaya Transportasi dari

Gudang j ke Outlet/Konsumen k ... V-16 5.2.2.3 Perhitungan Koefisien Biaya Simpan

Per Unit Produk ... V-24

5.2.2.4 Perhitungan Sub Total Biaya

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.2.5 Model Perhitungan Total Biaya

Logistik (TC) ... V-33

5.3 Perhitungan Total Biaya Logistik Perusahaan ... V-35

5.3.1 Perhitungan Fixed cost dan Variable cost

Perusahaan ... V-36

5.3.2 Perhitungan Transportasi dari Pabrik ke

Gudang ... V-39 5.3.3 Perhitungan Biaya Transportasi dari Gudang

Ke Outlet/Konsumen ... V-40

5.3.4 Perhitungan Biaya Simpan Produk ... V-41

5.3.5 Perhitungan Total Biaya Logistik Perusahaan .... V-42

VI ANALISIS DAN PEMBAHASAN ... VI-1 6.1 Analisis Perhitungan Total Biaya Logistik dengan

Menggunakan Model Matematis Perhitungan Total

Biaya Logistik ... VI-1

6.1.1 Analsisis Koefisien Biaya Simpan ... VI-1

6.1.2 Analisis Lokasi Gudang Berdasarkan Nilai Biaya

DAFTAR ISI (Lanjutan)

BAB HALAMAN

6.2 Analisis Perhitungan Total Biaya Logistik dengan

Cara Perusahaan ... VI-1

6.2.1 Analsisis Biaya Simpan Produk ... VI-1

6.2.2 Analisis Lokasi Gudang Berdasarkan Nilai Biaya

Transportasi Terendah ... VI-2

6.2.3 Analisis Perbandingan Menggunakan Model Matematis

Perhitungan Total Biaya Logistik dan cara Perhitungan

Perusahaan dalam Penentuan Total Biaya Logistik

Perusahaan ... VI-4

6.3 Pembahasan ... VI-5

VII KESIMPULAN DAN SARAN

7.1 Kesimpulan ... VII-1

7.2 Saran ... VII-1

DAFTAR TABEL

TABEL HALAMAN

5.1 Biaya Logistik Perusahaan pada bulan Oktober hingga

Desember ... V-1

5.2 Lokasi Gudang di Setiap Kota ... V-3

5.3 Sarana Pengiriman Produk ... V-3

5.4 Jumlah Pengiriman Barang dari Pabrik ke Gudang ... V-4

5.5 Jumlah Pengiriman Barang dari Gudang ke Outlet/Konsumen V-4

5.6 Matriks Jarak antara Pabrik ke Lokasi Gudang Langkat I

dan II ... V-13

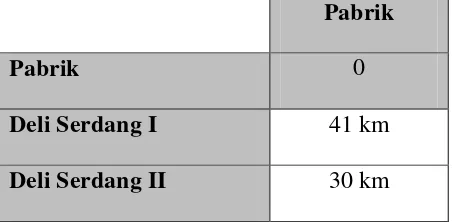

5.7 Matriks Jarak antara Pabrik ke Lokasi Gudang Deli Serdang

I dan II ... V-14

5.8 Matriks Jarak antara Pabrik ke Lokasi Gudang Asahan

I dan II ... V-14

5.9 Tabel Biaya Transportasi dari Pabrik i ke setiap Gudang j ... V-15 5.10 Biaya Transportasi dari Gudang j ke Outlet/Konsumen k

Untuk Langkat I ... V-18

5.11 Biaya Transportasi dari Gudang j ke Outlet/Konsumen k

Untuk Langkat II ... V-19

5.12 Biaya Transportasi dari Gudang j ke Outlet/Konsumen k

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

Untuk Deli Serdang II ... V-21

5.14 Biaya Transportasi dari Gudang j ke Outlet/Konsumen k

Untuk Asahan I ... V-22

5.15 Biaya Transportasi dari Gudang j ke Outlet/Konsumen k

Untuk Asahan II ... V-23

5.16 Biaya Transportasi dari Gudang ke Outlet/ Konsumen

Untuk Semua Lokasi ... V-24

5.17 Daftar Fixed cost dan Variable cost untuk

Masing-masing Gudang ... V-26

5.18 Investasi Awal Membuka Gudang ... V-29

5.19 Tabel Koefisien Biaya Simpan untuk Masing-masing

Gudang ... V-31

5.20 Sub Total Biaya Logistik ... V-33

5.21 Perhitungan Fixed cost dan Variable

Cost Gudang ... V-34 5.22 Total Biaya Logistik ... V-35

5.23 Perhitungan Fixed cost dan Variable

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.24 Biaya Transportasi dari Pabrik ke Gudang ... V-39

5.25 Biaya Transportasi dari Gudang ke Outlet/ Konsumen ... V-40

5.26 Biaya Simpan yang dikeluarkan Perusahaan ... V-42

5.27 Total Biaya Logistik Perusahaan ... V-43

6.1 Lokasi Gudang Berdasarkan Nilai Koefisien Biaya Simpan

Terendah ... VI-1

6.2 Biaya Transportasi dari Gudang ke Outlet/ Konsumen

Untuk Semua Lokasi ... VI-2

6.3 Biaya Simpan Produk Perusahaan ... VI-3

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1 Struktur Organisasi PT. Central Proteina Prima Tbk ... II-7

3.1 Contoh Travelling Salesman Problem ... III-9 3.2 Bentuk Solusi Vehicle Routing Problem ... III-10

4.1 Kerangka Konseptual Penelitian ... IV-3

4.2 Block Diagram Langkah-langkah Penelitian ... IV-4 5.1 Block Diagram Pendistribusian Barang PT. Central Proteina

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

Surat Penjajakan Pabrik ... L-1

Surat Balasan Pabrik ... L-2

Surat Keputusan Masa Berlaku SK ... L-3

Form Tugas Akhir ... L-4

Form Asistensi Doping 1 ... L-5

ABSTRAK

Hampir setiap perusahaan memiliki tujuan untuk memperoleh laba atau keuntungan yang maksimal. Untuk dapat mencapai tujuan tersebut perusahaan memerlukan perencanaan dan juga pengendalian biaya. Saat ini persaingan bisnis lebih berfokus pada efisien biaya. Dengan mengefisienkan biaya perusahaan, mendapatkan keuntungan yang lebih besar dari yang sebelumnya.

Masalah yang dihadapi oleh PT. Central Proteina Prima saat ini adalah tingginya biaya logistik perusahaan tersebut dibandingkan dengan biaya logistik yang dikeluarkan perusahaan sejenis untuk lokasi yang sama.

Dalam penelitian ini penulis menggunakan pengembangan model matematis biaya logistik yang telah digunakan oleh peneliti sebelumnya untuk mencari total biaya logistik di PT.Central Proteina Prima Medan. Penulis mengaplikasikan model matematis biaya logistik berdasarkan zona konsumen yang telah ditetapkan.

Hasil penelitian yang telah dilakukan terhadap keenam lokasi gudang yaitu, Langkat I, Langkat II, Deli Serdang I, Deli Serdang II, Asahan I, dan Asahan II maka didapatkan rata-rata total biaya logistik sebesar Rp. 260.146.066. Sedangkan perhitungan yang dilakukan dengan cara perusahaan didapatkan rata-rata total biaya logistik sebesar Rp. 283.074.238. Selisih yang nilai total biaya logistik dengan kedua cara perhitungan tersebut adalah Rp. 22.928.172. Efisiensi biaya yang diperoleh dari model matematis perhitungan total biaya logistik adalah sebesar 8,1%.

ABSTRAK

Hampir setiap perusahaan memiliki tujuan untuk memperoleh laba atau keuntungan yang maksimal. Untuk dapat mencapai tujuan tersebut perusahaan memerlukan perencanaan dan juga pengendalian biaya. Saat ini persaingan bisnis lebih berfokus pada efisien biaya. Dengan mengefisienkan biaya perusahaan, mendapatkan keuntungan yang lebih besar dari yang sebelumnya.

Masalah yang dihadapi oleh PT. Central Proteina Prima saat ini adalah tingginya biaya logistik perusahaan tersebut dibandingkan dengan biaya logistik yang dikeluarkan perusahaan sejenis untuk lokasi yang sama.

Dalam penelitian ini penulis menggunakan pengembangan model matematis biaya logistik yang telah digunakan oleh peneliti sebelumnya untuk mencari total biaya logistik di PT.Central Proteina Prima Medan. Penulis mengaplikasikan model matematis biaya logistik berdasarkan zona konsumen yang telah ditetapkan.

Hasil penelitian yang telah dilakukan terhadap keenam lokasi gudang yaitu, Langkat I, Langkat II, Deli Serdang I, Deli Serdang II, Asahan I, dan Asahan II maka didapatkan rata-rata total biaya logistik sebesar Rp. 260.146.066. Sedangkan perhitungan yang dilakukan dengan cara perusahaan didapatkan rata-rata total biaya logistik sebesar Rp. 283.074.238. Selisih yang nilai total biaya logistik dengan kedua cara perhitungan tersebut adalah Rp. 22.928.172. Efisiensi biaya yang diperoleh dari model matematis perhitungan total biaya logistik adalah sebesar 8,1%.

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Dewasa ini, efektivitas dalam penyediaan produk yang tepat waktu, dan

tepat pada tempatnya sangat dibutuhkan. Persaingan bisnis yang semakin ketat

membuat perusahaan semakin dituntut untuk meningkatkan strategi bisnisnya.

Strategi bisnis yang telah diterapkan di perusahaan perlu dikaji secara terus

menerus kinerjanya untuk keberhasilan perusahaan di masa yang akan datang.

Salah satu strategi bisnis yang dilakukan perusahaan-perusahaan saat ini adalah

lebih berfokus pada efisiensi biaya. Efisiensi biaya dapat dilakukan pada proses

pendistribusian produk.

Perusahaan manufaktur melakukan proses produksi untuk menghasilkan

suatu produk untuk kemudian dijual. Setelah tahap produksi selesai, maka tahap

selanjutnya adalah tahap penjualan produk. Dalam melakukan penjualan produk,

perusahaan tidak langsung menjual kepada outlet/konsumen akhir, tetapi

produk-produk didistribusikan terlebih dahulu menuju gudang-gudang produk-produk di setiap

kota yang kemudian menjual produk-produk tersebut outlet/konsumen akhir.

Aktivitas penggudangan akan menambah biaya logistik perusahaan yang disebut

biaya penyimpanan produk. Gudang-gudang produk tersebar di beberapah

wilayah yang ada di setiap daerah. Selanjutnya proses pendistribusian barang

dilakukan oleh pihak distributor menuju outlet/konsumen akhir yang telah

Kondisi teknis pelaksanaan pendistribusian produk, pihak perusahaan

menggunakan alat transportasi dengan ukuran kendaraan yang berbeda. Dalam

melakukan pendistribusian barang menuju outlet/konsumen akhir, kendaraan

pengangkut produk tidak hanya melayani satu outlet/konsumen saja. Namun

kendaraan pengangkut produk tersebut harus melayani beberapa outlet/konsumen

sekaligus dalam melakukan sebuah perjalanan pendistribusian produk.

Wilayah-wilayah outlet/konsumen akhir yang berbeda beda menyebabkan suatu kendaraan

pendistribusian barang harus menentukan rute perjalanan yang harus dilaluinya

sebelum melakukan perjalanan pendistribusian produk. Penentuan rute yang akan

diambil harus sesuai dengan jarak terbaik antar outlet/konsumen satu dengan yang

lainnya. Permasalahan penentuan rute distribusi ini akan sangat berpengaruh pada

jumlah biaya logistik yang dikeluarkan perusahaan.

PT. Central Proteina Prima merupakan perusahaan yang bergerak di

bidang pengolahan pakan ternak. Jenis makanan ternak yang diproduksi

perusahaan adalah makanan ikan dan udang. PT. Central Proteina Prima memiliki

daerah pemasaran yang cukup luas. Dalam penelitian ini daerah yang menjadi

objek penelitian adalah Langkat, Deli Serdang, dan Asahan. Selama beberapa

bulan terakhir pihak perusahaan mengeluhkan tingginya biaya logistik yang

dikeluarkan sehingga berdampak pada laba yang diterima perusahaan pada

triwulan terakhir tahun 2012.

Berdasarkan pengamatan pendahuluan pada bulan Januari, perusahaan

Hal ini berbeda dengan besar biaya logistik yang dikeluarkan oleh perusahaan

sejenis PT. Charoen Phokpand yang mengeluarkan rata-rata Rp. 240.000.000

setiap bulan ke tiga daerah tersebut.

Untuk itu peneliti akan melakukan perhitungan total biaya logistik

perusahaan dengan menggunakan model perhitungan total biaya logistik yang

digunakan oleh Parardyo, dkk (2005)1

Pendistribusian barang dilakukan dari daerah asal yaitu pabrik PT. Central

Proteina Prima yang berlokasi di Jl. Raya Tanjung Morawa, Medan, Propinsi

Sumatera Utara ke setiap lokasi gudang. Selanjutnya, pakan ternak dikirimkan ke

gudang-gudang sesuai zona konsumen masing-masing. Untuk daerah Langkat,

Deli Serdang, Asahan dan sekitarnya tersebut, PT. Central Proteina Prima

memiliki beberapa lokasi gudang yang digunakan untuk memenuhi kebutuhan

pasar dalam hal pengadaan produk pakan ternak. Proses terakhir pendistribusian

produk adalah dari setiap lokasi gudang produk pakan ternak didistribusikan ke

setiap outlet/zona konsumen yang ada di sekitar lokasi gudang.

. Kelebihan model perhitungan total biaya

logistik yang akan digunakan adalah biaya simpan produk akan dihitung

berdasarkan masing-masing lokasi gudang produk.

Berdasarkan pengamatan yang dilakukan, pada bulan Maret 2013 biaya

distribusi untuk daerah Langkat, Deli Serdang, Asahan mengalami kenaikan yang

disebabkan oleh jalur distribusi yang panjang. Untuk itu perlu dilakukan

perhitungan biaya logistik dengan menggunakan metode yang tepat dengan

mempertimbangkan jarak, rute, dan tujuan distribusi.

1

Penelitian mengenai penentuan jumlah, lokasi, dan cakupan distribusi

gudang produk telah dilakukan dengan beberapa jenis metode. Parardyo, dkk

(2005) Surakarta, menguraikan penggunaan metode yang berbentuk model

matematis biaya logistik yang diterapkan di PT. Dzakiya Tirta Utama. Tujuan dari

penelitian tersebut adalah untuk mengetahui gudang-gudang mana yang selama

ini digunakan yang akan dipertahankan atau sebaiknya ditutup, dan mana

gudang-gudang baru yang potensial menurut perusahaan yang sebaiknya digunakan. Dari

hasil penelitian disimpulkan bahwa, dari 4 gudang yang dimiliki perusahaan 1

gudang ditutup dan dari 3 lokasi gudang yang potensial menurut perusahaan, tidak

ada yang dibuka.

Penelitian lain dilakukan di PDAM Kota Bandung (Erna Mulyati, 2011).

Penelitian ini bertujuan untuk memberikan usulan dalam penentuan lokasi dan

jumlah gudang distribusi yang optimal serta dapat menentukan jaringan distribusi

yang memberikan total biaya logistik yang rendah bagi perusahaan. Berdasarkan

hasil perhitungan menggunakan Metode Cluster, maka diperoleh struktur

distribusi baru dimana pabrik memiliki 1 gudang pusat (satu distribution center). Berdasarkan kebijakan perusahaan dan melihat demand pasar terbesar adalah

Bandung maka distributioncenter tetap berada di pabrik Bandung untuk melayani 6 daerah pemasaran Bandung, Sumedang, Majalengka, Garut, Cianjur dan

Purwakarta.

Dalam penelitian ini, penulis mencoba menerapkankan metode yang

akan digunakan untuk mengetahui total biaya logistik yang dikeluarkan PT.

Central Proteina Prima.

1.2. Rumusan Masalah

Masalah yang dihadapi oleh PT. Central Proteina Prima saat ini adalah

tingginya biaya logistik perusahaan tersebut disebabkan oleh karena tingginya

biaya simpan produk dan biaya transportasi dari gudang ke outlet/konsumen.

Berdasarkan permasalahan tersebut, maka perlu diadakan penelitian tentang

perhitungan biaya logistik berdasarkan jumlah, lokasi, dan cakupan distribusi

gudang produk yang telah ada.

1.3. Tujuan Penelitian

Tujuan umum dari pelaksanaan penelitian yaitu:

1. Menentukan total biaya logistik yang dikeluarkan perusahaan hingga sampai

pengiriman barang ke konsumen.

2. Menganalisis lokasi gudang yang mengeluarkan biaya terendah dalam setiap

pengiriman barang ke konsumen.

1.4. Manfaat Penelitian

Adapun manfaat yang diharapkan dapat diperoleh dari penelitian ini

adalah sebagai berikut:

Dapat menerapkan dan mengembangkan ilmu yang telah diperoleh selama di

bangku perkuliahan dengan cara membandingkan teori-teori ilmiah yang ada

dengan permasalahan yang ada di perusahaan, khususnya dalam mencari total

biaya logistik yang dikeluarkan perusahaan.

2. Bagi Departemen Teknik Industri USU

Dapat meningkatkan hubungan kerjasama Departemen Teknik Industri dengan

pihak perusahaan jasa pengiriman barang di Medan.

3. Bagi Perusahaan

Sebagai masukan bagi perusahaan mengenai jumlah, lokasi dan cakupan

distribusi gudang yang dianggap penting untuk meningkatkan kualitas

pelayanan di masa yang akan datang dan juga sebagai bahan pertimbangan

dalam pengambilan keputusan mengenai kinerja pelayanan perusahaan.

1.5. Batasan dan Asumsi Penelitian

Batasan terhadap masalah yang akan dianalisis antara lain, yaitu:

1. Jumlah produk yang didistribusikan adalah bersifat deterministik.

2. Zona distribusi yang diamati adalah Medan, Langkat, Deli Serdang, dan

Asahan.

3. Pengumpulan data dilakukan pada bulan Maret hingga April tahun 2013.

4. Metode yang digunakan adalah suatu model matematis biaya logistik yang

dipakai oleh Parardyo, dkk (2005), yang diaplikasikan untuk mengetahui nilai

Adapun asumsi-asumsi yang digunakan dalam penelitian ini, antara lain:

1. Objek penelitian adalah gudang pakan yang ada di Langkat, Deli Serdang, dan

Asahan.

2. Biaya ongkos simpan produk adalah tetap.

3. Tidak terjadi perubahan ongkos kirim.

4. Alat angkut yang digunakan dalam keadaan baik.

5. Frekuensi pengiriman tergantung pada kapasitas masing-masing alat angkut.

6. Kapasitas gudang berbeda beda.

7. Jumlah permintaan tidak berubah ubah.

1.6. Sistematika Penulisan Tugas Akhir

Sistematika penulisan laporan tugas sarjana ini adalah sebagai berikut:

JUDUL

LEMBAR PENGESAHAN

KATA PENGANTAR

UCAPAN TERIMA KASIH

DAFTAR ISI

DAFTAR TABEL

DAFTAR GAMBAR

DAFTAR LAMPIRAN

BAB I Pendahuluan berisi latar belakang masalah, perumusan masalah,

tujuan dan manfaat penelitian, pembatasan masalah dan asumsi

BAB II Gambaran Umum Perusahaan menguraikan sejarah perusahaan, ruang

lingkup bidang usaha, lokasi perusahaan, daerah pemasaran,

organisasi dan manajemen, struktur organisasi, pembagian tugas dan

tanggung jawab, jumlah tenaga kerja dan jam kerja serta sistem

pengupahan dan fasilitas lainnya.

BAB III Landasan Teori menyajikan tinjauan-tinjauan kepustakaan yang berisi

teori-teori yang berhubungan dengan masalah dan pemecahan masalah

penelitian. Dasar teori diperoleh dari buku-buku literatur yang

berhubungan dengan perencanaan jalur distribusi yang digunakan

dalam penentuan rute distribusi.

BAB IV Metodologi Penelitian menjelaskan tahapan-tahapan penelitian mulai

dari persiapan hingga penyusunan laporan tugas akhir.

BAB V Pengumpulan dan Pengolahan Data memuat data hasil penelitian yang

diperoleh dari hasil pengamatan dan pengukuran yang dilakukan di

lapangan sebagai bahan untuk melakukan pengolahan data yang

digunakan sebagai dasar pada pemecahan masalah.

BAB VI Analisis Pemecahan Masalah menganalisis hasil pengolahan data dan

mencari solusi untuk pemecahan masalah penelitian.

BAB VII Kesimpulan Dan Saran Memberikan kesimpulan secara keseluruhan

penelitian dan disertai pemecahan masalah serta saran-saran yang

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1 Sejarah Perusahaan

PT. Central Proteina Prima merupakan anak perusahaan dari Charoen

Pokphand Overseas Investment Co, Ltd. Hongkong, yang mulai berdiri pada

tahun 1953. Pada saat itu perusahaan ini bernama PT. Charoen Pokphand

Indonesia, dan pada tahun 2008 perusahaan ini berganti nama menjadi PT. Central

Proteinaprima. PT. Charoen Pokphand Indonesia berfasilitas PMA (Penanaman

Modal Asing) dan pertama sekali didirikan di Jakarta atas izin Pemerintah

Republik Indonesia dengan Surat Keputusan Menteri Perindustrian Republik

Indonesia No. 616/M/XI/1971 tanggal 29 november 1971. perusahaan ini mulai

beroperasi secara komersil pada tahun 1972 dengan kapasitas produksi 20.000 ton

per tahun. Perusahaan ini merupakan industri yang memproduksi pakan ternak

udang dan ikan.

Seiring dengan meningkatnya kebutuhan akan pakan ternak, maka PT.

Charoen Pokphand Indonesia semakin memperluas kegiatan usahanya dengan

mendirikan pabrik baru di Surabaya pada tahun 1976. Tiga tahun kemudian pabrik

baru juga didirikan di Medan.

Pada tahun 1988, didorong oleh meningkatnya pasaran ekpor udang,

maka PT. Charoen Pokphand Indonesia menambah pakan udang kedalam

rangkaian produksi pakan ternaknya yang sudah demikian berkembang. Untuk ini

Medan – Tanjung Morawa Km 8,5 RT 04 / RW 02, kelurahan Tumbang Deli,

Kecamatan Medan Amplas. Pabrik dibangun di atas tanah seluas 17.595 m2.

Pabrik ini mulai beroperasi pada tahun 1990, dan pada tahun 2008 berganti nama

menjadi PT. Central Proteina Prima. Adapun kapasitas produksinya mencapai

50.000 ton pakan udang setiap tahunnya.

Dengan demikian PT. Central Proteinaprima hingga saat ini telah

menjadi produsen pakan ternak terkemuka di Indonesia dengan jaringan pabrik

produksi, fasilitas penelitian serta pusat-pusat pembibitan unggas yang tersebar di

Jakarta, Surabaya dan Medan.

2.2 Ruang Lingkup Bidang Usaha

PT. Central Proteinaprima menghasilkan berbagai jenis makanan ternak,

yaitu makanan ayam (unggas), ikan, dan udang. Sistem produksi pada PT. Central

Proteinaprima cabang Medan-Tanjung Morawa di bagi menjadi 2 (dua) divisi,

yaitu:

1. Farming Division

Divisi ini membuka usaha perkembangbiakan hewan, pembuatan pakan

ternak serta pemasarannya. Divisi ini berlokasi di Kawasan Industri Medan

(KIM) Mabar, Medan.

2. Aqua Culture Division

Divisi ini memproduksi bidang usaha pertambakan udang, pembuatan pakan

2.3 Lokasi Perusahaan

Pabrik PT. Central Proteinaprima Cabang Medan-Tanjung Morawa

terletak di Jalan Medan – Tanjung Morawa Km 8,5 RT 04/RW 02, Kelurahan

Tumbang Deli, Kecamatan Medan Amplas. Pabrik ini dibangun di atas tanah

seluas 17.595 m2.

Lokasi ini sengaja dipilih karena sangat strategis dan berada di tepi jalan

Tol Antar Lintas Sumatera dan tepat di sebelah kanan pintu Tol Medan – Tanjung

Morawa. Kecermatan dalam memilih lokasi ini sangat membantu untuk

memudahkan pengiriman barang keluar kota.

2.4 Daerah Pemasaran

PT. Central Proteinaprima Cabang Medan – Tanjung Morawa tidak

hanya mendistribusikan produk pakan udang dan ikannya untuk memenuhi

kebutuhan dalam negeri saja, tetapi termasuk ke lintas negara. Daerah pemasaran

untuk daerah dalam negeri melingkupi Sumatera Utara, Aceh, dan Riau dengan

kapasitas pemasaran 60%. Sementara 40% untuk untuk pemasaran keluar negeri

dipasarkan ke Negara Malaysia, Jepang, dan Amerika Serikat. Untuk daerah

pemasaran dalam negeri, dibagi atas 4 daerah, yaitu:

1. Daerah I, mencakup:

a. Daerah Langkat I, meliputi daerah Karang Gading, Selotong,

Secanggang, dan Tanjung Ibus.

b. Daerah Langkat II, meliputi daerah Kuala Serapu, Berandan, Pangkalan

2. Daerah II, mencakup:

a. Daerah Deli Serdang I, meliputi daerah Batang Pera, Belawan, Percut,

dan Hamparan Perak.

b. Daerah Deli Serdang II, meliputi Pantai Cermin, Sialang Buah,

Perbaungan, dan Pantai Labu

3. Daerah III, mencakup:

a. Daerah Asahan I, meliputi Batu Bara, Bedagai, dan Sei Buah

b. Daerah Asahan II, meliputi daerah bengkalis (Riau), Sibolga, Tanjung

Balai, Tanjung Leidong, dan Kuala Tanjung.

4. Daerah IV, mencakup:

Daerah Propinsi Aceh, yaitu Pidie, Bireun, Langsa, Aceh Timur, Aceh

Selatan, Aceh Utara, Aceh Barat, Aceh Barat Daya, dan Aceh Besar.

2.5 Dampak Ekonomi, Sosial dan Budaya Terhadap Lingkungan

Keberadaan PT. Central Proteinaprima ditinjau dari aspek ekonominya

memberikan dampak positif terhadap lingkungan sekitar terutama bagi

masyarakat. Dimana dengan adanya PT. Central Proteinaprima, menyediakan

lapangan pekerjaan bagi masyarakat sekitar. Dalam hal ini, pabrik menyerap

tenaga kerja dari lingkungan sekitar dan tentu saja berdampak positif bagi

kesejahteraan masyarakat sekitar. Selain menyerap tenaga kerja, masyarakat

sekitar juga diberi keuntungan dengan membuka warung. Pengaruh berdirinya

Asap ini akan memberikan dampak buruk terhadap kondisi udara daerah sekitar

dengan memberikan polusi udara.

2.6 Organisasi dan Manajemen

Organisasi adalah struktur dengan bagian-bagian yang saling

berhubungan dan saling mempengaruhi karena adanya hubungan secara

keseluruhan. Dipandang dari fungsinya, organisasi adalah pengelompokan dan

pengurutan dari berbagai aktifitas, penunjukkan orang-orang untuk mengerjakan

aktifitas tersebut.

Manajemen adalah suatu proses yang melibatkan perencanaan,

pengorganisasian, dan pengawasan dari sumber daya yang ada untuk

mendapatkan suatu tujuan yang diinginkan. Sumber daya haruslah dapat dikelola

dengan baik dalam sistem organisasi yang tepat agar tercipta kerja sama yang baik

dalam mencapai tujuan yang diinginkan.

Struktur organisasi merupakan gambaran skematis tentang hubungan atau

kerjasama orang-orang yang menggerakkan dan berada dalam suatu organisasi.

Adanya organisasi akan mengakibatkan setiap tugas dan kegiatan dapat

didistribusikan dan dilakukan oleh setiap anggota kelompok secara efisien dan

efektif sehingga tujuan yang telah ditetapkan dapat tercapai. Adanya struktur

organisasi dan uraian tugas yang telah ditetapkan akan menciptakan suasana kerja

yang baik karena akan terhindar dari tumpang tindih dalam perintah dan tanggung

Perusahaan yang terdiri dari beberapa aktivitas yang berbeda harus

dikoordinasikan sedemikian rupa sehingga target dan sasaran perusahaan dapat

dicapai dengan efisien dan efektifitas yang tinggi. Dengan adanya struktur

organisasi, orang-orang yang berbeda dalam organisasi tersebut dapat diarahkan

kepada keadaan yang sedemikian rupa sehingga mereka dapat melaksanakan

aktivitas dengan baik yang mendukung tercapainya sasaran perusahaan di

samping melaksanakan aktivitas masing-masing.

Struktur organisasi perusahaan PT. Central Proteinaprima adalah bentuk

lini dan staff fungsional, dimana pucuk pimpinan dibantu oleh staf pimpinan ahli

dengan tugas sebagai pembantu pucuk pimpinan dalam menjalankan roda

organisasi. Pimpinan bagian di tiap bidang dapat memerintah dan meminta

pertanggungjawaban dari semua pimpinan bagian pelaksana yang ada sepanjang

menyangkut bidang kerjanya.

Struktur organisasi PT. Central Proteinaprima Tbk dapat dilihat pada

GENERAL MANAGER GM PRODUCTION PRODUCTION MANAGER PPIC MANAGER MAINTENANCE MANAGER QCP

MANAGER Safety Officer

FP Section head Electric Sect. head QCP Supervisor Internal Control EXP-IMPORT MANAGER MARKETING MANAGER PURCHASING MANAGER FINANCE MANAGER ACCOUNTING MANAGER Feed Processing Operator FP Supervisor Factory

Adm Ware house Store Room FA Section head FA Supervisor Truck Scale operator WH Section head WH Supervisor -Un Loading staff -Forklift operator SR Section head SR Supervisor Store room staff Electric Mechanic -Electric Spv -Electric staff -Maint. staff -Boiler Oprt Mechanic Sect. head -Mechanic Spv -Mechanic staff -Maint. staff -Forklift Mechanic staff QCP Staff Marketing Section head

- Sales Adm. - Sales Area

PERSONNEL & G. AFFAIR Pers & GA Sect. head Sect. head Level Staff

[image:37.842.19.817.100.440.2]Karyawan Karyawan Karyawan Karyawan Karyawan

2.7 Proses Produksi

Proses produksi adalah serangkaian kegiatan berupa cara, metode dan

teknik untuk menciptakan atau meningkatkan nilai tambah suatu barang atau jasa

dengan menggunakan sumber-sumber daya berupa tenaga kerja, mesin, bahan

baku dan modal yang ada.

Berdasarkan jumlah produk yang dihasilkan, proses produksi dapat

dibedakan menjadi tiga tipe. Adapun ketiga tipe tersebut adalah:

1. Tipe Job Shop

Ukuran pemesanan produk dengan tipe ini adalah ukuran pemesanan kecil.

Dimana produknya bertipe diskrit, aliran produksinya dapat berbeda untuk

tiap produk, setup tinggi sehingga ongkos produksi tinggi, mesin-mesin bertipe general purpose, beban kerja tiap stasiun kerja berbeda, dan keahlian pekerja dituntut tinggi. Job shop merupakan proses produksi yang bekerja berdasarkan pesanan.

2. Batch Production

Merupakan proses produksi yang bekerja berdasarkan keinginan atau

kebutuhan konsumen. Pada proses produksi seperti ini, suatu pabrik memiliki

kemampuan untuk menghasilkan produk pada laju produksi dalam suatu

jumlah tertentu yang memungkinkan untuk mengadakan persediaan, dan

kemudian merubah proses produksi untuk menghasilkan macam produk yang

3. Mass Production

Mass production dilakukan untuk menghasilkan produk dalam jumlah yang besar tetapi relatif sejenis. Mesin dan peralatan yang digunakan dirancang

untuk mampu menghasilkan produk dengan produksi tinggi yaitu dengan tipe

special purpose. Disisi lain, keterampilan berproduksi dari manusia dialihkan ke mesin sehingga tidak terlalu membutuhkan skill yang tinggi dari operator.

Jenis proses produksi PT. Central Proteinaprima adalah tipe batch production, karena proses produksi dilakukan berdasarkan keinginan dan kebutuhan konsumen dimana volume dan laju produksinya tinggi.

2.7.1 Standar Mutu Bahan/ Produk

Pengecekan dan pengawasan oleh bagian Quality Control dilakukan mulai dari bahan baku sampai produk jadi sehingga kualitasnya tetap terjaga.

PT. Central Proteinprima mengeluarkan standar mutu bagi pakan udang

2.7.2 Bahan yang Digunakan

Ikan dan udang merupakan hewan yang sangat menguntungkan untuk

diternakkan, karena merupakan makanan yang bergizi tinggi sehingga selalu di

cari sebagai bahan untuk laukpauk. Untuk memproduksi pakan ini, perusahaan

mengolah berbagai bahan baku serta bahan-bahan tambahan lainnya sehingga

menghasilkan makanan yang berkualitas.

Bahan-bahan yang digunakan dalam pembuatan makanan ini harus

senantiasa di jaga agar jangan sampai rusak dan perlu pengawasan yang cermat,

sehingga tidak akan mengecewakan pembelinya. Adapun bahan-bahan yang

diperlukan diperoleh dari dalam dan luar negeri.

2.7.2.1 Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam proses produksi

dan berperan penting dalam penentuan mutu produk dengan komposisi persentase

yang tinggi dan merupakan bahan yang membentuk bagian integral dari suatu

produk jadi. Bahan baku yang digunakan adalah:

1. Jagung

Jagung atau Corn Yellow merupakan sumber energi yang baik karena mengandung zat karbohidrat dengan persentase yang tinggi dan zat protein.

Jenis jagung yang digunakan pada PT. Central Proteinaprima dibedakan atas

2. Dedak

Dedak yang digunakan dibedakan atas dua jenis yaitu dedak beras dan dedak

gandum. Dedak beras dibedakan atas dua jenis yaitu dedak halus dan dedak

kasar. Dedak halus merupakan kulit ari beras yang diperoleh dari proses

penyosohan beras. Sedangkan dedak kasar merupakan hasil hancuran padi.

Pada dedak gandum yang digunakan adalah whaet pollard, yaitu dedak yang berasal dari kulit ari gandum.

3. Bungkil Kacang Kedelai

Disebut juga Soya Bean Meal (SBM). SBM mengandung nilai protein yang tinggi, karena didalamnya terkandung asam amino lisin, yaitu asam amino

yang paling essensial diantara asam-asam amino yang lainnya.

4. Tepung Ikan

Tepung ikan merupakan hasil dari pengolahan ikan yang diolah menjadi

tepung. Kandungan tepung ikan meliputi protein, lemak dan juga kalsium.

5. Tepung Daging dan Tulang

Disebut juga Meat Bone Meal (MBM). MBM merupakan hasil pengolahan dari daging yang diolah menjadi tepung. MBM ini mengandung protein,

lemak dan juga kalsium.

6. Tepung Terigu

Digunakan sebagai sumber karbohidrat bagi udang.

7. Tepung cumi-cumi

2.7.2.2 Bahan Tambahan

Bahan tambahan adalah bahan yang dibutuhkan guna menyelesaikan

suatu produk, tetapi pemakaiannya sangat sedikit atau cukup kompleks yang dapat

mempengaruhi kualitas produk. Adapun bahan tambahan yang digunakan adalah:

1. Garam dan mineral, seperti sodium, pig minera, dan poultry mineral

2. Vitamin, seperti lysine, luprosi, dan finase

3. Minyak nabati, seperti canola oil, dan palm oil

4. Zat aditif, seperti tapioca

5. Bahan liquid, seperti rhodimet dan choline Cl

2.7.2.3 Bahan Penolong

Bahan penolong adalah bahan yang tidak tampak dalam produk jadi.

Tetapi hanya menolong proses produksi agar berjalan dengan lancar dan

digunakan sebagai pelengkap produk saja. Adapun bahan penolong yang

digunakan adalah:

1. Solar sebagai bahan bakar.

2. Air.

3. Karung plastik sebagai pembungkus produk

4. Benang jahit digunakan untuk menjahit karung

Digunakan sebagai pengikat/penutup karung palstik setelah diisi dengan pakan

ternak.

2.7.3 Uraian Proses Produksi

Proses Pembuatan makanan udang oleh PT. Central Proteinaprima

dilkukan dengan dua line produksi. Adapun tahapan-tahan proses dalam memproduksi makanan udang adalah:

1. Penuangan

Penuangan bahan dilakukan secara manual melalui intake I dan intake II. Bahan baku yang halus seperti tepung terigu dan remix (dust) yang merupakan sisa hasil pengayakan pellet yang undersize dituang pada intake I, sedangkan bahan baku yang kasar seperti tepung ikan, bungkil kacang kedelai, tepung kepala

udang, dan tepung cumi-cumi dituang pada intake II.

Bahan baku yang digunakan pada intake II di bawa ke bucket elevator

setinggi 28,8 meter dengan chain conveyor. Dari bucket elevator dengan menggunakan pipa gravitasi, bahan baku ini masuk kedalam drum siever untuk dibersihkan kotoran-kotoran, kemudian masuk ke spout magnet yang berguna untuk menangkap besi dan logam-logam lain yang tercampur kedalam bahan.

Bahan baku ini kemudian dibawa ke rotary distributor dengan screw conveyor

untuk selanjutnya diisikan pada bin penampungan bahan baku.

Bahan baku yang dituangkan pada intake I langsung dibawa ke bucket elevator setinggi 17,5 meter dengan chain conveyor dan kemudian masuk kedalam spout magnet dengan menggunakan pipa gravitasi. Bahan baku ini dibawa ke rotary distributor dengan screw conveyor lalu diisikan ke bin

Bin penampungan bahan baku ada 12 buah dengan kapasitas masing-masing 4 ton. Masing-masing-masing bahan baku yang terdapat pada bin penampungan ditimbang secara otomatis sampai menunjukkan berat dua ton. Kemudian

campuran bahan baku yang ditimbang dibawa dengan screw conveyor ke bin vertical mixer untuk selanjutnya dilakukan proses pengadukan. Tenaga kerja pada bagian aktivitas penuangan berjumlah 12 orang.

2. Pengadukan I

Campuran bahan baku seberat dua ton diaduk pada vertical mixer, yang berguna untuk mencampur bahan dari kedua intake agar tercampur rata. Waktu pengadukan dilakukan selama 10 menit. Setelah 10 menit, slide bin mixer dibuka dan hasil pengadukan dibawa melalui screw conveyor, bucket elevator, pipa gravitasi ke hammer mill untuk selanjutnya dilakukan proses penggilangan.

3. Penggilingan

Proses penggilingan dilakukan dengan hammer mill. Hasil penggilingan dibawa ke bucket elevator setinggi 17,5 meter dengan pipa gravitasi kemudian dimasukkan ke automixer untuk dilakukan proses penghalusan lebih lanjut. Tenaga kerja pada bagian penggilingan berjumlah 6 orang.

4. Penghalusan

Hasil penggilingan kemudian dihaluskan lagi dengan automixer, yang berguna untuk membuat hasil gilingan lebih homogen dan lebih halus lagi

sehingga bisa melewati ayakan 60 mesh. Hasil penghalusan ini selanjutnya

5. Pengayakan

Pada proses pengayakan adonan campuran bahan baku diayak dengan

menggunakan mesh 60. Hasil ayakan tersebut dimasukkakan ke bin mixer horizontal, sedangkan sisa ayakan (oversizer) di bawa ke hammer mill untuk dilakukan proses penggilingan kembali (regerinding) sampai melewati ayakan 60 mesh. Hasil ayakan dibawa ke bin mixer horizontal untuk diaduk. Tenaga kerja pada bagian pengayakan berjumlah 6 orang.

6. Pengadukan II

Pada bin mixer selanjutnya dituangkan bahan-bahan tambahan seperti minyak ikan, ikan segar, (ikan giling), obat-obatan serta vitamin dan mineral yang

sudah ditimbang terlebih dahulu dilaboratorium dengan ketentuan-ketentuan

menurut komposisi yang telah ditetapkan. Selanjutnya, campuran ini di aduk

sampain rata dengan horizontal mixer selama 15 menit. Kemudian pintu slide di buka dan hasil adonan ditampung pada hopper (penampungan sementara), kemudian adonan dibawa ke bucket elevator setinggi 27,5 meter adonan masuk ke

bin pellet untuk dilakukan pembutiran melalui pipa gravitasi. 7. Pembutiran

Adonan campuran yang berada pada bin pellet di bawa ke conditioner

dimasukkan ke pellet mill melalui screw feeder untuk menghasilkan pellet.

Tenaga kerja bagian pembutiran berjumlah 6 orang

8. Pematangan

Pellet yang dihasilkan dari mesin pellet mill selanjutnya dibawa ke

holding bin dengan screw conveyor untuk dilakukan proses pematangan lebih lanjut. Proses ini dilakukan dengan suhu 800C selama ± 45 menit. Tujuan proses

pematangan ini adalah agar butiran pellet yang dihasilkan matang sampai kedalam (bahan sekedar matang dipinggirannya saja) serta agar kadar air pellet yang berkisar 15%. Selanjutnya pellet ini akan dimasukkan ke dryer dengan conveyor

untuk dilakukan proses pengeringan.

9. Pengeringan

Pellet yang keluar dengan kadar air 15 % masuk ke pengeringan melalui

rotary yang diputar oleh electromotor. Proses pengeringan dilakukan dengan dua tingkat, yaitu drier A dan B. Steam dialirkan dari boiler dengan tekanan berkisar 5 kg/m2, suhu maksimum drier 1250C. Udara panas dalam drier dihisap dengan menggunakan blower.

Setelah melewati drier A, pellet dimasukkan ke drier B dengan rotary feeder, yang mana proses dalam drier B sama dengan drier A. Jumlah kadar air yang berkurang mencapai 6 – 8 % setiap kali pengeringan dengan lama waktu

10. Pendinginan

Proses pendinginan dilakukan dengan menghembuskan udara panas dan

dihisap oleh blower melalui double cyclone dan air lock. Didalam cooler

ditempakaan blower pada setiap tingkat untuk mnyemprotkan udara dingin. Pellet

yang keluar dari cooler diangkat kepengayakan melalui bucket elevator setinggi 25 meter, dengan pipa gravitasi dimasukkan ke pengayakan.

11. Pengayakan pellet

Proses pengayakan ini digunakan untuk memisahkan pellet yang oversize

dengan yang berukuran undersize (terlalu kecil). Disesuaikan dengan ukuran yang diinginkan. Pellet yang oversize dibawa kemesin penghancuran (crumble) sedangkan yang undersize ditampung didalam goni sebagai remix (digun/akan sebagai bahan baku lagi).

Pellet hasil pengayakan dibawa ke bin packing melalui pipa gravitasi. Apabila bin packing telah penuh, slide terbuka secara otomatis, kenmudian pellet

masuk ke dust seperator untuk dibersihkan dari abu. Udara dihembuskan dari

blower yang mengakibatkan pellet turun ke bawah (kedalam bin timbangan) sedangkan abu naik dihisap blower melalui double cyclone. Tenaga kerja bagian pengayakan pellet berjumlah 6 orang.

12. Penghancuran (crumbeling)

Sisa ayakan yang oversize dibawa ke bin crumble dengan bucket elevator

setinggi 24 meter. Proses penghancuran ini hanya dilakukan pada line dua. Dari

penghancur (crumble machine) yang berguan untuk membuat makanan udang yang kecil yang disesuaikan dengan nomor pakan yang diinginkan.

Crumble hasil pengayakan dibawa dengan chain conveyor dan bucket

elevator ke pengayakan untuk memisahkan crumbler dengan tepung yang terjadi akibat proses penghancuran. Bentuk tepung ini kemudian dibawa kembali ke

proses pembutiran dengan menggunakan bucket elevator.

Jenis crumbler dicurahkan ke bin packing melalui pipa gravbitasi untuk dilakukan proses pengarungan (pengemasan). Apabila bin packing telah penuh,

slide terbuka otomatis, lalu crumbler masuk masuk ke dust separator untuk dibersihkan dari abu. Udara dihembuskan dari blower yang menagkibatkan

crumbler turun kebawah (ke dalam bin timbangan) sedangkan abu dihisap naik oleh blower melalui double cyclone.

13. Pengemasan

Produk jadi crumbler dan pellet yang berada dalam bin timbangan dicurahkan kedalam karung palstik sambil ditimbang secara otomatis, dengan

berat netto 25 kg. Setelah pengarungan, produk jadi dibawa ke penjahitan karung

2.8 Mesin dan Peralatan 2.8.1 Mesin

Mesin yang digunakan pada PT. Central Proteina Prima dapat dilihat

sebagai berikut:

1. Mesin Penuangan (Intake)

Fungsi : Sebagai penuangan bahan baku ke bin penampungan

Jumlah : 2 unit

Merek : TECO AEV BEC

Putaran : 1460 rpm

Daya : 7,5 HP

Tegangan : 380 Volt

Faktor Kerja : 0,72

Kuat arus : 12A

Kapasitas : 14 ton/jam

2. Mesin Pengaduk Vertikal (Vertical Mixer)

Fungsi : Mengaduk campuran bahan baku dari kedua intake

Jumlah : 2 unit

Merek : STROMBERG 1505 - M

Putaran : 1455 rpm

Daya : 15 HP

Tegangan : 380 Volt

Faktor Kerja : 0,72

Kapasitas : 4,6 ton/jam

3. Mesin Penggiling I (Hammer Mill I)

Fungsi : Menggiling bahan baku yang kasar dari vertical mixer

Jumlah : 2 unit

Merek : IDAH

Putaran : 2975 rpm

Daya : 152 HP

Tegangan : 380 Volt

Faktor Kerja : 0,81

Kuat arus : 209,8A

Kapasitas : 4 ton/jam

4. Mesin Penghalusan (Atomizer)

Fungsi : Memperhalus hasil gilingan campuran bahan baku

Jumlah : 2 unit

Merek : COUNTERFLOW MATADOR

Putaran : 1470 rpm

Daya : 150 HP

Tegangan : 380 Volt

Faktor Kerja : 0,81

Kuat arus : 209,8A

Kapasitas : 3 ton/jam

Jumlah : 2 unit

Merek : ROTEX

Putaran : 1450 rpm

Daya : 5,5 HP

6. Mesin Conditioner (Conditioner Machine)

Fungsi : Menambah kadar air pada campuran bahan

Jumlah : 4 unit

Merek : ROC 55 831EC

Putaran : 1450 rpm

Daya : 20 HP

Tegangan : 380 Volt

Faktor Kerja : 0,74

Kuat arus : 30,6A

Kapasitas : 3,6 ton/jam

7. Mesin Pembutiran (Pellet Mill Machine)

Fungsi : Membentuk adonan campuran bahan menjadi pellet

Jumlah : 4 unit

Merek : IDAH MACHINERY TAIWAN/PM SIL

Putaran : 1450 rpm

Daya : 125 HP

Tegangan : 380 Volt

Faktor Kerja : 0,84

Kapasitas : 3,5 ton/jam

8. Mesin Pematangan (Holding Bin Machine)

Fungsi : Mematangkan pellet sampai ke dalam

Jumlah : 4 unit

Merek : CPM 3000

Putaran : 1450 rpm

Daya : 125 HP

Tegangan : 380 Volt

Faktor Kerja : 0,84

Kuat arus : 168,6A

Kapasitas : 3,5 ton/jam

9. Mesin Pengering (Dryer)

Fungsi : Mengeringkan/menurunkan kadar air pellet

Jumlah : 8 unit

Merek : YAMALOKE - HOREYWEL

Putaran : 1445 rpm

Daya : 10 HP

Tegangan : 380 Volt

Faktor Kerja : 0,7

Kuat arus : 16,2A

Kapasitas : 3 ton/jam

pengering

Jumlah : 2 unit

Merek : CPM COOLER VERTICAL

Putaran : 1450 rpm

Daya : 12 HP

Tegangan : 380 Volt

Faktor Kerja : 0,84

Kuat arus : 168,6A

Kapasitas : 2,8 ton/jam

11. Mesin Pengayakan Pellet

Fungsi : Menyaring pellet sesuai dengan ukuran yang

diinginkan

Jumlah : 4 unit

Merek : SIEMEN TEC 909

Putaran : 1490 rpm

Daya : 2,0 HP

Tegangan : 380 Volt

Faktor Kerja : 0,79

Kuat arus : 2,9A

Kapasitas : 3,5 ton/jam

12. Mesin Penghancur (Crumble Machine)

Jumlah : 1 unit

Merek : CPM CRUMBLE

Putaran : 1450 rpm

Daya : 125 HP

Tegangan : 380 Volt

Faktor Kerja : 0,84

Kuat arus : 168A

Kapasitas : 4 ton/jam

13. Mesin Pengayakan Crumble

Fungsi : Menyaring crumble sesuai ukuran yang diinginkan

Jumlah : 1 unit

Merek : SIEMEN TEC 909

Putaran : 1490 rpm

Daya : 2,0 HP

Tegangan : 380 Volt

Faktor Kerja : 0,7

Kuat arus : 2,9A

Kapasitas : 3,5 ton/jam

14. Mesin Pengarungan Pellet

Fungsi : Menimbang dan mengisi pellet ke dalam karung

Jumlah : 2 unit

Daya : 0,5 HP

Tegangan : 380 Volt

Faktor Kerja : 0,93

Kuat arus : 0,6A

Kapasitas : 3,6 ton/jam

15. Mesin Pengarungan Crumble

Fungsi : Menimbang dan mengisi crumble ke dalam karung

Jumlah : 1 unit

Merek : CRONOS RICHARDON A - 10

Putaran : 1400 rpm

Daya : 0,5 HP

Tegangan : 380 Volt

Faktor Kerja : 0,93

Kuat arus : 0,6A

Kapasitas : 3,6 ton/jam

16. Mesin Penjahit Karung

Fungsi : Menjahit karung plastik menjadi kemasan produk

jadi

Jumlah : 3 unit

Merek : NEW LONG

Daya : 200 watt

Tegangan : 220 Volt

Kuat arus : 1A

2.8.2 Peralatan

Peralatan yang digunakan untuk mendukung kelancaran proses produksi

adalah sebagai berikut:

1. Alat transportasi, yaitu peralatan yang digunakan untuk mengangkut bahan

baku maupun produk yang sudah menjadi makanan ternak. Adapun alat

transportasi yang digunakan adalah :

a. Chain Conveyor

- Merk : Van Aarsen

- Type : 280.330.70

- Kapasitas : 80 m3/jam

- Daya : 5,5 HP

b. Bucket Elevator

- Merk : Van Aarsen

- Type : 260x260

- Kapasitas : 70 m3/jam

- Daya : 5,5 HP

c. Screw Conveyor

- Merk : Van Aarsen

- Kapasitas : 50 m3/jam

d. Forklift

- Kapasitas : 2500 Kg

- Tegangan : 220-440 volt

- Fungsi : - Mengangkut bahan baku dari truk ke kavling bahan baku

- Mengangkut produk jadi dari gudang produk jasi ke truk

e. Belt Conveyor

Digunakan untuk mengangkut hasil produksi yang telah dikarungkan ke

mesin jahit.

f. Kereta Sorong

Digunakan untuk mengangkut bahan secara manual.

2.9 Jam Kerja

Untuk mencapai kinerja yang baik, maka perusahaan harus mengatur jam

kerja bagi para karyawannya. Jumlah jam kerja pada PT. Central Proteina Prima

adalah lima hari kerja dalam seminggu (senin s/d jumat) untuk bagian produksi

dan non produksi, sedangkan untuk bagian keamanan bekerja setiap hari (senin

s/d minggu). Ketentuan jam kerja karyawan pada PT. Central Proteina Prima

dibagi atas:

1. Satu shift untuk bagian non produksi (8 jam sehari), dengan perincian: 1. Pukul 08.00 – 12.00 WIB Kerja Aktif

2. Pukul 12.00 – 13.00 WIB Istirahat

2. Tiga shift untuk bagian produksi (24 jam sehari) dimana satu shift adalah 8 jam kerja dengan perincian:

1. Shift I : Pukul 08.00 – 16.00 WIB (1 jam istirahat) 2. Shift II : Pukul 16.00 – 00.00 WIB (1 jam istirahat) 3. Shift III : Pukul 00.00 – 08.00 WIB (1 jam istirahat)

3. Bagian keamanan (satpam) dibagi menjadi tiga kelompok dengan anggota tiap

BAB III

TINJAUAN PUSTAKA

3.1. Manajemen Logistik2

Manajemen logistik merupakan proses pengelolaan yang strategis terhadap

perpindahan dan penyimpanan barang, suku cadang dan barang jadi dari para

supplier, diantara fasilitas-fasilitas perusahaan, dan kepada para langganan.

Tujuan dari logistik adalah menyampaikan barang jadi dan bermacam-macam

material dalam jumlah yang tepat pada waktu yang dibutuhkan, dalam keadaan

yang dapat dipakai, ke lokasi dimana dia dibutuhkan, dan dengan total biaya

terendah.

Logistik dapat juga diartikan sebagai proses perencanaan, implementasi,

pengendalian secara efisien, aliran biaya yang efektif, penyimpanan barang

mentah, inventori barang dalam proses, barang jadi dan informasi terkait dari titik

asal ke titik konsumsi untuk tujuan memenuhi kebutuhan konsumen. Ada lima

komponen yang membentuk sistem logistik, yaitu: struktur lokasi fasilitas,

transportasi, persediaan (inventory), komunikasi, penanganan (handling) dan penyimpanan (storage). Dalam suatu jaringan, transportasi merupakan suatu rantai penghubung. Manajemen transport dan lalu lintas telah mendapat banyak

perhatian dalam tahun-tahun ini. Pada umumnya, suatu perusahaan mempunyai 3

alternatif untuk menetapkan kemampuan transportasinya. Pertama armada

kedua kontrak khusus yang dapat diatur dengan spesialis transport untuk

mendapatkan kontrak jasa-jasa pengangkutan. Dan yang ketiga adalah suatu

perusahaan dapat memperoleh jasa-jasa dari perusahaan transport berijin yang

menawarkan pengangkutan dari suatu tempat ke tempat tertentu dengan biaya

tertentu atau disebut dengan angkutan umum. Dilihat dari sudut pandang logistik,

terdapat tiga faktor yang memegang peranan penting dalam menentukan

kemampuan pelayanan transport, yaitu: biaya, kecepatan, dan konsistensi.

Kegiatan logistik akan berjalan dengan efektif dan efisien apabila

memenuhi 4 syarat, yaitu: tepat jumlah, tepat mutu, tepat ongkos dan tepat waktu.

Tujuan logistik adalah menyediakan produk dalam jumlah yang tepat, kualitas

yang tepat, pada waktu yang tepat dengan biaya yang rendah. Ciri utama kegiatan

logistik adalah tercapainya sistem yang integral dari berbagai dimensi dan tujuan

kegiatan terhadap pemindahan (movement) serta penyimpanan (storage) secara strategis di dalam pengelolaan perusahaan.

3.2. Konsep Logistik Terpadu3

Dekade sekarang ini manajemen logistik dalam perkembangannya menuju

pada manajemen logistik terpadu. Kalau dilihat sebelum tahun 1950, organisasi

perusahaan hanya menangani manajemen logistik secara terpisah. Pada tahun

1970-1978 merupakan periode perubahan prioritas. Dalam periode prioritas ini

pergudangan, pengangkutan, pengolahan, dan bukan hanya merencanakan operasi

untuk bereaksi terhadap permintaan pasar. (Bowersok,1978,p.24) konsep logitik

terpadu terdiri dari 2 usaha yang berkaitan yaitu :

1. Operasi logistik

Aspek operasional logistik ini adalah mengenai manajemen pemindahan

dan penyimpanan material dan produk jadi perusahaan. Jadi operasi logistik itu

dapat dipandang berawal dari pengangkutan pertama material atau

komponen-komponen dari sumber perolehannya dan berakhir pada penyerahan produk yang

dibuat atau diolah pada langganan atau konsumen. Operasi logistik dapat dibagi

dalam 3 kategori yaitu :

a. Manajemen distribusi fisik

Proses manajemen distribusi fisis adalah menyangkut pengangkutan produk

kepada pelangan. Dalam distribusi fisis, langganan dipandang sebagai

pemberhentian terakhir dalam saluran pemasaran. Jika produk yang tepat tidak

dapat diserahkan pada waktu yang dibutuhkan dengan cara yang ekonomis,

maka mungkin banyak usaha pemasaran yang berada dalam bahaya. Melalui

proses distribusi fisik inilah waktu dan ruang dalam pelayanan nasabah menjadi

bagian yang internal dari pemasaran. Jadi distribusi fisik menghubungkan suatu

perusahaan dengan nasabahnya.

b. Manajemen material

Manajemen material adalah menyangkut perolehan dan pengangkutan material,

suku cadang, dan persediaan barang jadi dari tempat pembelian ke tempat

distribusi fisik, manajemen material berkenaan dengan penyediaan jenis

material yang dikehendaki di tempat dan pada waktu yang dibutuhkan. Kalau

distribusi fisik adalah mengenai pengiriman keluar yaitu nasabah, maka

manajemen material adalah mengenai pergerakan ke dalam yaitu pembuatan,

penyortiran atau perakitan.

c. Internal Inventory Transfer

Proses pemindahan persediaan barang di dalam perusahaan adalah mengenai

pengawasan terhadap komponen-komponen setengah jadi pada waktu mengalir

diantara tahap-tahap manufacturing, dan pengangkutan dari produk jadi ke gudang atau saluran pengecer. Yang terpenting dari manajemen terpadu adalah

koordinasi dari ketiga jenis pergerakan tersebut. Ketiga pergerakan tersebut

tergabung untuk memberikan manajemen operasional bagi material, komponen

setengah jadi, dan produk-produk yang bergerak diantara berbagai lokasi,

sumber suplai, dan para langganan dari perusahaan secara keseluruhan. Dalam

pengertian ini, maka logistik adalah mengenai manajemen strategi dari

keseluruhan pergerakan dan dan penyimpanan.

2. Koordinasi logistik

Koordinasi logistik adalah mengenai identifikasi kebutuhan pergerakan

dan penetapan rencana untuk memadukan seluruh kegiatan operasi logistik.

Koordinasi logistik adalah menyangkut perencanaan dan pengawasan terhadap

memastikan bahwa seluruh pergerakan dan penyimpanan diselesaikan se-efektif

dan se-efisien mungkin. Prestasi logistik diukur dengan 3 variabel, yaitu :

1. Penyediaan (availability) adalah menyangkut kemampuan perusahaan untuk secara konsisten memenuhi kebutuhan material/bahan produksi. Jadi hal ini

menyangkut level persediaan atau variabel persediaan. Semakin rendah

frekuensi pengeluaran untuk stok yang direncanakan, berarti semakin tinggi

investasi yang harus disiapkan.

2. Kemampuan (capability) adalah menyangkut jarak waktu antara penerimaan suatu pesanan dengan pengantaran barang yang dipesan. Kemampuan ini terdiri

dari keecepatan pengantaran dan konsistensinya dalam jangka waktu tertentu.

3. Mutu (quality) adalah menyangkut seberapa jauh sebaiknya tugas logistik secara keseluruhan dilaksanakan, besarnya kerusakan, item-item yang betul,

pemecahan masalah yang timbul. Jadi, quality menyangkut penjagaan terhadap tingkat kesalahan yang rendah dan pemecahan masalah-masalah pada

waktunya.

3.3. Sistem Transportasi4

Sistem adalah suatu bentuk keterkaitan antara suatu variabel lainnya dalam

tatanan yang terstruktur. Sedangkan transportasi itu sendiri adalah kegiatan

Sehingga sistem transportasi dapat diartikan sebagai gabungan dari beberapa

komponen atau obyek yang saling berkaitan dalam hal pengangkutan

barang/manusia oleh berbagai jenis kendaraan sesuai dengan kemajuan teknologi.

Transportasi memberikan manfaat geografis pada sistem logistik dengan

menghubungkan fasilitas-fasilitas dengan pasar. Pada banyak perusahaan,

pengeluaran untuk transport lebih besar dari pengeluaran untuk unsur lainnya.

Biaya transport industri yang menghasilkan produk bernilai tinggi adalah rendah

persentasenya terhadap penjualan. Sebaliknya, biaya transport batu bara, bijih

besi, bahan-bahan kimia dasar dan pupuk adalah relatif tinggi. Kebutuhan

pelayanan industri sangat berbeda-beda dari industri ke industri. Banyak pilihan

transpotasi tersedia bagi pengangkutan produk atau bahan mentah dalam system

logistik. Disamping itu, perusahaan dapat memutuskan untuk mengusahakan

transportasi sendiri, atau mengadakan perjanjian dengan spesialis transport.

Sistem logistik memandang kegiatan transportasi dengan 4 faktor yang

memegang peranan penting, yaitu:

1. Biaya

Biaya transportasi merupakan pembanyaran sesunguhnya yang harus

dikeluarkan guna mengganti balas jasa pengangkutan barang yang telah

dilkeluarkan, jadi bukan berarti metode transportasi yang termurah itu

merupakan yang pasti dikehendaki.

2. Kecepatan

dikehendaki. Faktor kecepatan harus selalu dikaitkan dengan kondisi barang

yang dipindahkan agar jangan sampai terjadi kerusakan walau mungkin dari

segi waktu lebih cepat dari penggunaan transportasi lainnya. Bisa dikatakan

waktu yang paling cepat dalam kegiatan transportasi suatu barang belum

menjamin tercapainya kegiatan logistik yang baik.

c. Pelayanan

Faktor pelayanan merupakan suatu kegiatan servis yang diberikan terhadap

barang perusahaan selama dalam kegiatan pemindahan barang. Pelayanan atau

servis datangnya dari berbagai pihak, baik pengangkutan barang itu dikelola

oleh perusahaan sendiri atau dengan cara menyewa dari perusahaan

pengangkutan yang resmi. Pelayanan barang datangnya dari para karyawan

yang membawa, mengendalikan alat transportasi para petugas yang

berhubungan dengan alat transportasi. Pelayanan yang terbaik yang diharapkan

tercapai dengan tidak menambah biaya transportasi dari biaya yang normal.

d. Konsistensi

Konsistensi pelayanan merupakan hal yang cukup penting di bidang

transportasi dengan menunjukkan prestasi waktu yang teratur.

Sistem yang digunakan untuk mengangkut barang-barang dengan

menggunakan alat angkut tertentu dinamakan moda transportasi (mode of transportasion ). Ada lima cara utama transportasi yang biasa disebut dengan moda transportasi. Lima cara utama tersebut adalah kereta api, jalan raya, jalan

air, saluran pipa, dan penerbangan. Masing-masing alat transportasi ini

3.4. Travelling Salesman Problem

Dalam sistem jaringan manufaktur, dimungkinkan terdapatnya satu unit

gudang induk bahan baku dan beberapa unit produksi yang terpisah satu dengan

yang lain. Dalam literatur, masalah rute kendaraan ini disebut sebagai

permasalahan distribusi bahan baku dari satu gudang induk ke beberapa unit

produksi yang saling terpisah.

Secara rutin sebuah perusahaan melakukan pengiriman barang kepada

konsumen di atas area geografis yang dilayani oleh fasilitas-fasilitas perusahaan.

Dalam hal ini, perusahaan melakukan pengiriman barang dengan sejumah armada

kendaraan. Pengelilingan kendaraan meliputi perencanaan operasi armada

kendaraan untuk mengirim barang untuk menghasilkan pelayanan.

Masalah pengelilingan kendaraan atau penyusunan rute kendaraan disadari

berbeda dalam hal ukuran dan kerumitan. Masalah penyusunan rute ini dapat

menjadi sulit untuk operasi-operasi yang lebih besar sesuai dengan banyaknya

fasilitas yag dimiliki, banyaknya pelanggan, area pelayanan, dan ukuran armada

atau kemampuan jangkauan armada. Kunci keputusan penyelesaian masalah rute

kendaraan adalah mendesain rute-rute kendaraan. Rute adalah tempat

pemberhentian-pemberhentian dimana sebuah kendaraan mengunjungi antara dua

kedatangan berturut-turut terhadap depot. Rute distribusi produk adalah urutan

pemberhentian berturut-turut terhadap depot dan proses perencanaan dari titik awal

(Perusahaan) ke titik konsumsi (Kosumen) untuk memenuhi kebutuhan konsumen.

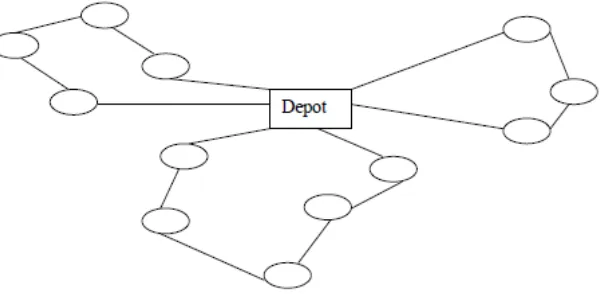

mengunjungi semua pelanggan dan minimisasi waktu total perjalanan. Hal inilah

yang disebut masalah perjalanan salesman (Travelling Salesman Problem) yang dapat

dilihat pada Gambar 3.1.

Gambar 3.1. Contoh Travelling Salesman Problem

3.5. Vehicle Routing Problem

Vehicle Routing Problem terkait dengan permasalahan bagaimana mendatangi pelanggan dengan menggunaka peralatan yang ada. Istilah lain untuk

masalah ini adalah Vehicle Scheduling Problem, Vehicle Dispathing Problem,

Delivery Problem. Vehicle Routing Problem adalah sebuah hard combinatorial optimisation problem. Permasalahan ini erat kaitannya dengan permasalahan

Travelling Salesman Problem. Vehicle Routing Problem menjadi Travelling Salesman Problem pada saat hanya terdapat satu alat angkut yang kapasitasnya tak hingga.

Dalam permasalahan vehicle routing, jika setiap alat angkut dapat menempuh trip/rute majemuk selama horizon pere