MUTU TEPUNG JAMBU BIJI INSTAN HASIL PENGERINGAN

KABUT DARI BERBAGAI SUHU PROSES

SKRIPSI

DHIAS TANAYA

F14070019

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

QUALITY OF INSTANT GUAVA POWDER PRODUCT BY

SPRAY DRYING

IN VARIOUS TEMPERATURE PROCESSES

Dhias Tanaya and Hadikaria Purwadaria

Department of Mechanical and Biosystem Engineering, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Darmaga Campus, PO Box 220, Bogor, West Java, Indonesia

Phone 62 857 10374945, e-mail: [email protected]

ABSTRACT

Guava (Psidium guajava, L.) is one of fruits that provide economic value in Indonesia. When further processed to prolong its shelf life, guava will gain higher value added. One of the alternatives to preserve guava is by spray drying to produce instant guava powder. The objectives of this study were 1) to determine the spray drying temperature of guava, and 2) to assess the physical, chemical, and organoleptic characteristics of instant guava powder in various drying temperatures.

Four levels of spray drying temperature were applied with three repetitions. The results indicated that the recommended conditions for spray drying process were 20% maltodextrin as filler and 160o C drying temperature that produced instant guava powder with 7.47% yield, 10.94% moisture content dry basis or equivalent with 9.86% moisture content wet basis, the best third lightness, the best of spreading powder, 95.55% of dissolving in water, 403.33 kg/m3 of bulk density, 7.06 x 10-4 kg/minute of rehydration rate, 568.7 g/100 mg solid of vitamin C content, and the best organoleptic. Drying temperature did not influence the yield and moisture content of product. However, it influenced significantly the colour, bulk density, rehydration rate, flavor, color, and total organoleptic score of the guava drink made from the instant guava powder.

Dhias Tanaya. F14070019. Mutu Tepung Jambu Biji Instan Hasil Pengeringan Kabut dari Berbagai Suhu Proses. Di bawah bimbingan Hadikaria Purwadaria. 2011.

RINGKASAN

Jambu biji (Psidium guajava, L.) merupakan salah satu produk hortikultura dan termasuk komoditas internasional. Jambu biji mempunyai potensi produksi yang besar di Indonesia. Buah yang mempunyai kandungan gizi yang sangat banyak ini hanya mampu bertahan sekitar 5-6 hari setelah panen. Oleh karena itu, diperlukan upaya pengawetan dan olahan untuk menambah umur simpan dan meningkatkan nilai guna jambu biji. Salah satu cara adalah dengan pengeringan jambu biji menjadi tepung jambu biji dengan menggunakan spray dryer, dan nantinya digunakan sebagai minuman instan jambu biji.

Tujuan umum penelitian ini adalah untuk mengetahui pengaruh suhu pengeringan terhadap tepung jambu biji merah yang diproses dengan pengering kabut atau spray dryer. Tujuan khusus penelitian ini adalah menentukan suhu pengeringan tepung jambu biji getas merah dan mengkaji sifat fisik, kimia dan organoleptik tepung jambu instan pada berbagai variasi suhu pengeringan. Penelitian dilakukan di Pilot Plant PAU dan Laboratorium Teknik Pengolahan Pangan dan Hasil Pertanian Departemen Teknik Mesin dan Biosistem pada bulan Maret sampai Mei 2011.

Penelitian dilakukan selama delapan minggu yaitu penelitian pendahuluan selama dua minggu untuk menentukan jenis dan kematangan jambu biji getas merah, jenis bahan pengisi dan konsentrasinya, serta suhu pengering kabut. Penelitian pengaruh suhu pengeringan selama enam minggu untuk mempelajari pengaruh berbagai suhu pengeringan terhadap hasil akhir, sifat fisik dan kimia, serta mutu produk tepung jambu biji. Perlakuan yang digunakan adalah perbedaan suhu pengeringan spray dryer, yaitu: 150o C, 160o C, 170o C, dan 180o C. Penelitian dilakukan dengan

mencuci bersih buah, membuang bagian yang rusak, dan memotong-motong buah. Sebagian kecil diambil dan digunakan untuk sampel dalam pengukuran kadar air dan total padatan terlarut. Sisa buah direndam dalam larutan vitamin C 1% selama 15 menit. Buah lalu ditiriskan dan diblender hingga halus, kemudian disaring. Air 1:1 (berat) ditambahkan beserta maltodekstrin/bahan pengisi, lalu dicampur dengan homogenizer. Bahan yang sudah siap kemudian dikeringkan dengan spray dryer. Pengulangan sebanyak tiga kali.

Hasil dari penelitian pendahuluan adalah pemilihan kadar maltodekstrin/bahan pengisi sebanyak 20%. Kondisi proses terbaik untuk pengolahan tepung jambu biji menggunakan alat pengering kabut atau spray dryer pada suhu pengeringan 160o C. Perlakuan dengan suhu pengeringan 160o C memberikan rendemen dari bahan baku jambu awal sebesar 7.47%, kadar air sebesar 10.94 %bk atau 9.86 %bb, kecerahan terbaik ketiga, sebaran tepung terbaik, kelarutan dalam air sebesar 95.55%, densitas kamba tanpa pemadatan sebesar 403.33 kg/m3, densitas kamba dengan

pemadatan sebesar 434.19 kg/m3, laju pembasahan 7.06x10-4 kg/menit, kandungan vitamin C terbesar sekitar 568.77 g/100 g bahan kering, dan uji organoleptik keseluruhan terbaik.

MUTU TEPUNG JAMBU BIJI INSTAN HASIL PENGERINGAN

KABUT DARI BERBAGAI SUHU PROSES

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Teknik Mesin dan Biosistem,

Fakultas Teknologi Pertanian,

Institut Pertanian Bogor

Oleh

DHIAS TANAYA

F14070019

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

Judul Skripsi : Mutu Tepung Jambu Biji Instan Hasil Pengeringan Kabut dari Berbagai Suhu Proses Nama : Dhias Tanaya

NIM : F14070019

Menyetujui,

Pembimbing,

(Prof. Dr. Ir. Hadi Karia Purwadaria, M.Sc) NIP. 19460821 197106 1 001

Mengetahui: Ketua Departemen,

(Dr. Ir. Desrial, M.Eng) NIP. 19661201 199103 1 004

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Mutu Tepung Jambu Biji Instan Hasil Pengeringan Kabut dari Berbagai Suhu Proses adalah hasil karya saya sendiri dengan arahan Dosen Pembimbing Akademik, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Agustus 2011 Yang membuat pernyataan

BIODATA PENULIS

iii

KATA PENGANTAR

Segala puji dan syukur penulis panjatkan kepada Allah SWT atas rahmat dan pertolongan-Nya sehingga penulis dapat menyelesaikan penelitian dan penulisan skripsi ini dengan judul Mutu Tepung Jambu Biji Instan Hasil Pengeringan Kabut dari Berbagai Suhu Proses. Penulis mengucapkan terima kasih kepada semua pihak yang telah membantu dan memberi dukungan pada saat penelitian maupun pada saat penyusunan skripsi ini, yaitu:

1. Orangtua, keluarga, dan saudara-saudaraku yang sudah mendukung secara moril dan materiil, atas doa yang selalu terucap setiap harinya, tanpa kalian entah darimana semangat ini terus ada 2. Prof. Dr. Ir. Hadi Karia Purwadaria, M.Sc. selaku pembimbing akademik yang telah memberikan

arahan dan dukungan

3. Dr. Ir. Usman Ahmad, M. Agr dan Ir. Sri Endah Agustina, MS sebagai dosen penguji 4. Dosen-dosen Departemen Teknik Mesin dan Biosistem atas didikan dan bimbingannya 5. Pak Sulyaden, Pak Nurwanto, dan Pak Wahid yang banyak membantu di Laboratorium 6. Ibu Mar dan Ibu Rus (UPT) yang selalu membantu urusan akademik saya

7. Teman-teman sebimbingan (Wawat, Reza, Imanta, Surianta, dan Angga) atas kerjasama, semangat dan bantuannya, sukses semuanya

8. Sahabat-sahabatku tercinta (Sartika, Teguh, Pradipta, Daniel) atas hari-hari kebersamaan dan canda tawanya, the best friends ever

9. Sahabat-sahabat Rexcel (Atiqotun, Mia, Ririn, Dewi Istianah, Kak Hafizh, Syahid, Aminah ) atas dukungan dikala sedih dan senang, atas canda tawa selama rapat dan pelatihan, waktu menjadi cepat karena kalian semua

10. Temen-temen sekostan Pustaka Ummah (Poo, Chus, Wiwi, Rian, Ega, dan Dian, Ani, Zuly, Retno, Fifin, Ambar), terima kasih atas 3 tahun kebersamaannya

11. Teman-teman sekostan Wisma Agung 2 (Cumi, Ana, Bang Tri, Gita, Icha, Tia, dan Mbak Ira) atas kebersamaannya

12. Teman-teman yang telah banyak membantu saya di Laboratorium selama penelitian

13. Teman-teman seperjuangan Fateta dalam meniti jalan berliku dan memberikan arti dalam hidupku

14. Teman-teman TEP 44 yang tidak bisa saya sebutkan satu persatu terima kasih atas dukungan dan kebersamaannya, ensemble the best family ever

15. Semua pihak yang telah membantu dalam penelitian dan penyusunan skripsi ini yang tidak bisa disebutkan satu per satu

Penulis menyadari bahwa masih banyak terdapat kekurangan dalam penyusunan skripsi ini. Oleh karena itu, segala bentuk masukan baik berupa kritik maupun saran sangat penulis harapkan agar dapat menjadi sebuah bahan pembelajaran serta proses perbaikan selanjutnya. Atas perhatiannya, penulis mengucapkan terimakasih.

Bogor, Agustus 2011

iv

DAFTAR ISI

Halaman

KATA PENGANTAR ... iii

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... viii

DAFTAR LAMPIRAN... ix

I. PENDAHULUAN ... 1

1.1. LATAR BELAKANG... 1

1.2.TUJUAN PENELITIAN ... 4

II. TINJAUAN PUSTAKA ... 5

2.1. JAMBU BIJI ... 5

2.2. KOMPOSISI KIMIA DAN NILAI GIZI JAMBU BIJI ... 7

2.3. VITAMIN C ... 7

2.4. MALTODEKSTRIN ... 8

2.5. TEPUNG INSTAN ... 8

2.6. TEPUNG JAMBU BIJI ... 9

2.7. PENGERINGAN ... 10

2.8. SPRAY DRYER ... 10

III. METODE PENELITIAN... 14

3.1. WAKTU DAN TEMPAT... 14

3.2. BAHAN DAN ALAT ... 14

3.3. PROSEDUR PENELITIAN ... 15

3.4. PERLAKUAN ... 16

3.5. RANCANGAN PERCOBAAN ... 17

3.6. PENGAMATAN ... 17

v

4.1. HASIL PENELITIAN PENDAHULUAN ... 21

4.1. PENGARUH SUHU PENGERINGAN TERHADAP MUTU TEPUNG JAMBU BIJI ... INSTAN ... 21

V. SIMPULAN DAN SARAN ... 45

5.1. SIMPULAN... 45

5.2. SARAN ... 45

DAFTAR PUSTAKA ... 46

vi

DAFTAR TABEL

Halaman

Tabel 1. Data produksi buah jambu biji (ton) tahun 1995-2010 di Indonesia ... 1

Tabel 2. Data produksi buah jambu biji (ton) menurut provinsi di Indonesia tahun 2010 ... 2

Tabel 3. Kandungan gizi jambu biji merah dalam 100 gram buah masak segar ... 3

Tabel 4. Syarat mutu tepung minuman rasa jeruk (SNI 01-3722-1995) ...25

vii

DAFTAR GAMBAR

Halaman

Gambar 1. Buah jambu biji getas merah ... 6

Gambar 2. Skema pengering kabut (spray dryer) ... 11

Gambar 3. Sampel sari buah jambu sebelum pengeringan ... 14

Gambar 4. Diagram alir proses pembuatan tepung jambu biji getas merah ... 16

Gambar 5. Rendemen tepung jambu biji instan dari berat jambu awal pada suhu pengeringan 180oC .. 21

Gambar 6. Rendemen tepung jambu biji instan dari bahan baku total pada suhu pengeringan 180oC ... 22

Gambar 7. Nilai L uji warna tepung jambu biji pada suhu pengeringan 180o C... 22

Gambar 8. Nilai a uji warna tepung jambu biji pada suhu pengeringan 180o C ... 23

Gambar 9. Nilai b uji warna tepung jambu biji pada suhu pengeringan 180o C ... 23

Gambar 10. Tepung jambu biji instan hasil pengeringan dengan spray dryer pada berbagai suhu pengeringan………..……....24

Gambar 11. Rendemen tepung jambu biji instan dari berat jambu awal hasil pengeringan spray dryer pada berbagai suhu pengeringan………..26

Gambar 12. Rendemen tepung jambu biji instan dari bahan baku total hasil pengeringan spray dryer pada berbagai suhu pengeringan………... 27

Gambar 13. Kadar air (%bk) tepung hasil pengeringan dengan spray dryer pada berbagai suhu Pengeringan……….…28

Gambar 14. Kadar air (%bb) tepung hasil pengeringan dengan spray dryer pada berbagai suhu pengeringan ... 29

Gambar 15. Nilai uji kecerahan tepung hasil pengeringan spray dryer pada berbagai suhu pengeringan………...30

Gambar 16. Kurva regresi uji kemerahan tepung hasil pengeringan spray dryer terhadap suhu Pengeringan………. 31

Gambar 17. Kurva regresi uji kekuningan tepung hasil pengeringan spray dryer terhadap suhu Pengeringan……….31

Gambar 18. Sebaran frekuensi ukuran rata-rata tepung jambu biji hasil pengeringan spray dryer pada berbagai suhu pengeringan……….. 32

Gambar 19. Kurva regresi kelarutan dalam air tepung hasil pengeringan spray dryer terhadap suhu pengeringan ………..……….. 34

Gambar 20. Kurva regresi densitas kamba tanpa pemadatan tepung hasil pengeringan spray dryer terhadap suhu pengeringan ……… 35

viii Gambar 22. Kurva regresi laju pembasahan tepung hasil pengeringan spray dryer terhadap suhu

pengeringan………. 37

Gambar 23. Kandungan vitamin C buah jambu biji pada berbagai suhu pengeringan ... 38

Gambar 24. Kandungan vitamin C tepung jambu biji pada berbagai suhu pengeringan ... 38

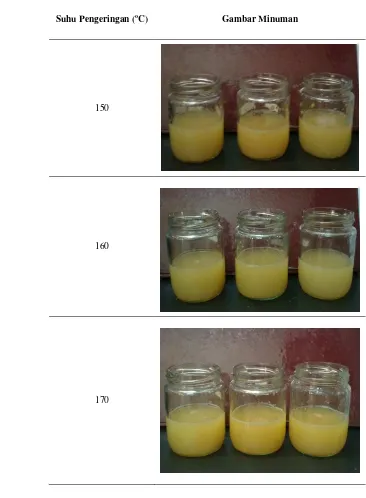

Gambar 25. Minuman dari tepung jambu biji hasil pengeringan spray dryer pada berbagai suhu pengeringan ... 40

Gambar 26. Uji organoleptik aroma untuk minuman dari tepung jambu biji ... 41

Gambar 27. Uji organoleptik warna untuk minuman dari tepung jambu biji ... 41

Gambar 28. Uji organoleptik rasa untuk minuman dari tepung jambu biji ... 42

ix

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Data penelitian pendahuluan ...49

Lampiran 2. Komposisi sampel pada beberapa variasi suhu pengeringan ...52

Lampiran 3. Data pengujian buah dan tepung jambu pada suhu pengeringan 150o C ...53

Lampiran 4. Data pengujian buah dan tepung jambu pada suhu pengeringan 160o C ...56

Lampiran 5. Data pengujian buah dan tepung jambu pada suhu pengeringan 170o C ...59

Lampiran 6. Data pengujian buah dan tepung jambu pada suhu pengeringan 180o C ...62

Lampiran 7. Formulir uji organoleptik ...65

Lampiran 9. Data uji organoleptik minuman tepung jambu biji ...66

Lampiran 10. Analisa statistik rendemen ...68

Lampiran 11. Analisa statistik kadar air tepung ...69

Lampiran 12. Analisa statistik warna tepung ...70

Lampiran 13. Analisa statistik kelarutan dalam air tepung ...72

Lampiran 14. Analisa statistik densitas kamba tanpa pemadatan pada tepung ...73

Lampiran 15. Analisa statistik densitas kamba dengan pemadatan pada tepung ...74

Lampiran 16. Analisa statistik laju pembasahan tepung ...75

Lampiran 17. Analisa statistik uji organoleptik aroma ...76

Lampiran 18. Analisa statistik uji organoleptik warna ...77

Lampiran 19. Analisa statistik uji organoleptik rasa...78

Lampiran 20. Analisa statistik uji organoleptik keseluruhan ...79

Lampiran 21. Perhitungan pemilihan terbaik tepung jambu biji ...80

BAB I

PENDAHULUAN

1.1

Latar Belakang

Jambu biji (Psidium guajava, L.) merupakan salah satu produk hortikultura atau buah-buahan yang termasuk komoditas internasional. Lebih dari 150 negara yang telah membudidayakan buah ini, antara lain Jepang, Taiwan, Malaysia, Filipina, dan Indonesia. Buah tropis ini biasanya dikonsumsi dalam bentuk segar (sebagai buah meja) dan dijadikan bahan baku olahan, seperti jeli, sari buah, sirup, dan lain-lain. Jambu biji mempunyai potensi pasar yang sangat besar di Indonesia. Hal ini dapat dilihat dari permintaan konsumen yang semakin tinggi akan produk olahan jambu biji merah ini. Tabel 1 menunjukkan data produksi buah jambu biji di Indonesia dari tahun 1997-2010.

Tabel 1. Data produksi buah jambu biji (ton) tahun 1997-2010 di Indonesia

Tahun

Jambu Biji (Ton)

1997 160469

1998 148462

1999 139341

2000 128621

2001 137598

2002 162120

2003 239107

2004 210320

2005 178509

2006 196180

2007 179474

2008 212260

2009 220202

2010*) 204105

2 Tabel 2 menunjukkan data produksi buah jambu biji (ton) menurut provinsi di Indonesia tahun 2010.

Tabel 2. Data produksi buah jambu biji (ton) menurut provinsi di Indonesia tahun 2010

Provinsi Jambu Biji (Ton)

Aceh 2408

Sumatera Utara 35261

Sumatera Barat 1474

R i a u 2441

J a m b i 1494

Sumatera Selatan 2596

Bengkulu 1373

Lampung 4158

Bangka Belitung 319

Kepulauan Riau 87

DKI Jakarta 776

Jawa Barat 49164

Jawa Tengah 26659

DI Yogyakarta 3042

Jawa Timur 17709

Banten 5954

B a l i 1401

Nusa Tenggara Barat 16559

Nusa TenggaraTimur 7030

Kalimantan Barat 1923

Kalimantan Tengah 1484

Kalimantan Selatan 2397

Kalimantan Timur 2020

Sulawesi Utara 913

Sulawesi Tengah 1685

Sulawesi Selatan 10902

Sulawesi Tenggara 1211

Gorontalo 74

Sulawesi Barat 839

M a l u k u 53

Maluku Utara 94

Papua Barat 257

Papua 348

Indonesia 204105

*Angka sementara Sumber : (Anonim, 2011)

3 infeksi, menurunkan kadar kolesterol, sebagai antioksidan dan antikanker, mengatasi sariawan, melancarkan saluran pencernaan, mencegah konstipasi, dan membersihkan darah. Jambu biji merah mengandung vitamin A, vitamin C, kalium, fosfor, dan magnesium. Selain itu, jambu biji merah mengandung serat tinggi dengan kadar 7.3 gram per 100 gram bahan. Kandungan nutrisi buah jambu biji dapat dilihat pada Tabel 3.

Tabel 3. Kandungan gizi jambu biji merah dalam 100 gram buah masak segar

Kandungan Gizi Jumlah

Protein 0.9 g

Lemak 0.3 g

Karbohidrat 12.2 g

Kalsium 14 mg

Fosfor 28 mg

Besi 1.1 mg

Vitamin A 25 mg

Vitamin B1 0.02 mg

Vitamin C 87 mg

Air 86 mg

Total Kalori 49 kalori

Sumber: (Parimin, 2007)

Jambu biji merupakan jenis buah-buahan yang memiliki kadar air dan kadar kemanisan yang cukup tinggi. Daya simpan buah jambu biji pada puncak produksi CO2 dan etilen hanya 5-6 hari

setelah panen. Upaya pengawetan dan diversifikasi olahan telah banyak dilakukan, dengan tujuan untuk menambah umur simpan dan meningkatkan nilai guna jambu biji. Salah satu cara adalah dengan pengeringan jambu biji menjadi tepung jambu biji. Pada penelitian ini tepung jambu biji dihasilkan dari pengeringan dengan menggunakan alat pengering kabut (spray dryer), dimana suhu pengeringan belum diketahui dengan pasti.

Tepung jambu biji dapat digunakan sebagai minuman instan, selain itu tepung jambu biji merah dengan kadar air dibawah 5% mempunyai daya simpan yang lebih lama dibandingkan dengan jus jambu merah. Bentuk produk dalam tepung atau padatan juga dapat mempermudah proses distribusi dan pengangkutan.

4

1.2

Tujuan Penelitian

Tujuan umum dari penelitian ini adalah untuk mengetahui pengaruh suhu pengeringan terhadap tepung jambu biji merah yang diproses dengan pengering kabut atau spray dryer.

Tujuan khusus dari penelitian ini adalah:

1. Menentukan suhu pengeringan tepung jambu biji getas merah

2. Mengkaji sifat fisik, kimia, dan organoleptik tepung jambu instan pada berbagai variasi suhu pengeringan

Manfaat yang diharapkan dari penelitian ini adalah:

1. Memperoleh karakteristik tepung jambu biji getas merah yang diproses menggunakan spray dryer 2. Meningkatkan nilai tambah olahan jambu biji getas merah

BAB II

TINJAUAN PUSTAKA

2.1

Jambu Biji

Jambu biji termasuk dalam family Myrtaceae, kelas Dycotyledoneae, dengan nama botani Psidium guajava, L. Tanaman ini sering disebut jambu biji, jambu siki, dan jambu klutuk (Rismunandar, 1981). Tanaman ini adalah tanaman tropis yang berasal dari Brazil, lalu disebarkan ke Indonesia melalui Thailand (Wikipedia, 2011).

Jambu biji merupakan tumbuhan semak atau pohon berukuran kecil yang banyak cabangnya. Permukaan kulit batangnya licin, keras, terkelupas, dan warnanya coklat muda. Pohonnya dapat mencapai tinggi 5-7 m dengan garis tengah batang 10-25 cm, bunganya putih dan besar, kulit buahnya mengkilat. Keanekaragamannya terdapat pada bentuk, besar, dan warna daging buahnya (Anonim, 1980).

Wilson (1980) menyatakan bahwa tanaman jambu biji tumbuh baik pada daerah tropika dan subtropika, hingga mencapai tinggi 10 m. Ukuran diameter buah jambu biji adalah 3-8 cm. Menurut Coppack, Brown (1983), umur buah berbunga sampai masak kurang lebih 110 hari. Buah jambu biji, pada waktu muda kulitnya berwarna hijau pekat dan mendekati tahap masak, buahnya berubah warna menjadi hijau muda sampai kekuning-kuningan. Kulit buah ada yang licin dan ada yang berbintik kasar dengan sedikit berlapis lilin. Warna daging buahnya bervariasi, ada yang putih, kuning, dan merah. Sedangkan bentuk buahnya ada yang bulat dan ada pula yang lonjong. Pemanenan buah jambu biji yang masak dilakukan dalam periode dua sampai tiga bulan.

Parimin (2007) menyatakan bahwa jambu batu/biji memiliki buah yang berwarna hijau dengan daging buah berwarna putih atau merah dan berasa asam-manis. Ada beberapa macam jambu biji yang dikenal di Indonesia, antara lain:

1. Jambu Pasarminggu

Jambu Pasarminggu memiliki dua varian: berdaging buah putih dan merah. Yang berdaging putih, dikenal sebagai jambu 'susu putih', lebih digemari karena rasanya manis, daging buahnya agak tebal, dan teksturnya lembut. Yang berdaging buah merah kurang disukai karena buahnya cepat membusuk dan rasanya kurang manis. Kulit buahnya tipis berwarna hijau kekuningan bila masak. Bentuk buahnya agak lonjong dengan bagian ujung membulat, sedangkan bagian pangkal meruncing. Jambu Pasarminggu merupakan ras lokal.

2. Jambu Getas Merah

6

3. Jambu Australia

Jambu Australia diintroduksi dari Australia. Kekhasannya adalah daunnya berwarna merah keunguan. Walaupun buahnya dapat dimakan, biasanya orang menanam di pekarangan lebih sebagai tanaman hias. Buahnya manis bila sudah masak, tetapi tawar bila belum matang. 4. Jambu sukun

Kata "sukun" berarti "tidak berbiji". Jambu varietas unggul ini memang tidak memiliki biji, kalaupun ada hanya 2-3 biji. Daging buahnya putih kekuningan dengan rasa manis agak asam. Teksturnya agak keras, renyah, dan beraroma wangi. Bentuk buahnya mirip apel, dengan ukuran panjang antara 4-5 cm. Kulit buahnya bila matang berwarna hijau keputihan. Jambu sukun dapat berproduksi terus menerus sepanjang tahun, meskipun relatif sedikit. Namun demikian, jenis jambu ini relatif tahan terhadap serangan hama dan penyakit.

5. Jambu Bangkok

Jambu Bangkok merupakan sebutan untuk jambu biji dengan buah yang besar. Beberapa memang diintroduksi dari Thailand. Salah satunya adalah 'jambu sari'. Bentuk buahnya bulat sempurna dengan garis tengah sekitar 10cm. Ukuran buah mentahnya lebih besar daripada ketika matang.

Tressler (1953) menyatakan bahwa juice jambu biji mempunyai flavor dan aroma yang disukai, dan sering digunakan untuk pembuatan jelly, marmalade, “punch”, dan produk lainnya serta minuman. Menurut Luh, Kean (1975), jambu biji merupakan salah satu buah yang penting dari famili Myrtaceae, banyak digunakan untuk “puree”, juice, nectar, dan minuman.

Parimin (2007) menyatakan bahwa daun jambu biji dikenal sebagai bahan obat tradisional untuk batuk dan diare. Jus jambu biji "bangkok" juga dianggap berkhasiat untuk membantu penyembuhan penderita demam berdarah dengue. Produksi jambu biji pada tahun 1999 sebesar 139517 ton, sedangkan 40483 ton sisanya diimpor dari beberapa negara produsen lain. Negara tujuan ekspor jambu biji antara lain Hongkong, Taiwan, Singapura, Arab Saudi, Uni Emirat Arab, Belanda, Tokelau, Malaysia, Thailand, dan Swiss. Ekspor jambu biji pada tahun 2001 sebesar 14370 ton dengan nilai ekspor sebesar US $ 8354. Jambu biji merupakan buah klimakterik dan mempunyai aroma yang khas dan dimakan dalam bentuk segar atau dimasak.

7

2.2

Komposisi Kimia dan Nilai Gizi Jambu Biji

Menurut Rismunandar (1981), kadar vitamin C pada jambu biji sebesar 44-389 mg dan kadar vitamin A antara 1900-4890 mikrogram setiap 100 g daging buah. Jambu biji mengandung kalsium dan phosphor yang tinggi (Berry, 1979). Wilson (1980) menyatakan bahwa jambu biji juga mengandung vitamin A yang tinggi. Pada jambu biji yang berdaging buah merah mengandung karoten 3.1 mg per 100 gram daging buah, sedangkan pada jambu biji berdaging buah putih tidak terdeteksi adanya karoten (pada panjang gelombang 450 nm). Jambu biji berdaging buah merah mengandung asam panthotenat sedikit lebih tinggi (0.17 mg/100 g) daripada yang berdaging buah putih (0.13 mg/100 g). Menurut Asenjo et al. (1948), kandungan tiamin rata-rata jambu biji adalah 0.059 mg/100 g daging buah. Kandungan tiamin (vitamin B1) jambu biji yang berdaging buah merah

(0.05 mg/100 g buah) lebih tinggi daripada kandungan tiamin jambu biji yang berdaging putih (0.03 mg/100 g buah) (Cordoba, 1961).

Menurut Ulrich (1948), kandungan asam utama dari jambu biji adalah asam sitrat dan sedikit asam malat. Seshadri, Vasishit (1964) menyatakan bahwa selama proses pematangan jambu biji terjadi peningkatan jumlah glukosa, arabinosa, dan maltosa yang terdapat dalam daging buah. Kandungan polifenol tertinggi terdapat pada buah yang masih mentah, dan menurun jika buah semakin matang (Wilson, 1980). Chan, Kwok (1975) menyatakan bahwa dengan digunakannya metode kromatografi gas, dapat diketahui bahwa kandungan jambu biji terdiri dari 3.43% fruktosa, 2.08% D-glukosa, 0.31% sukrosa dengan total gula sebesar 5.82%. Komponen flavor jambu biji terdiri dari 12 macam hidrokarbon, 14 macam alkohol, 19 macam karbonil, dan benzotiazol (Wilson, 1980).

Parimin (2007) menyatakan bahwa biji jambu biji kering mengandung 14% minyak atsiri, 15% protein, dan 13% tepung. Jambu biji mengandung vitamin C yang cukup tinggi. Kandungan vitamin C jambu biji dua kali lebih banyak dari jeruk manis yang hanya 49 mg per 100 g. Bila dilihat dari jenisnya, jambu merah getas memiliki warna merah dan rasa buah lebih manis dan segar. Di samping itu, jambu jenis ini dipercaya dapat menambah trombosit darah sehingga sering dijadikan obat demam berdarah. Selain itu, jambu biji telah terbukti mengobati diare, disentri, demam berdarah, gusi bengkak, sariawan, jantung, dan diabetes.

2.3

Vitamin C

Bredbenner et al. (2009) menyatakan bahwa manusia merupakan salah satu dari beberapa organisme yang tidak dapat membuat dan menyuplai vitamin C. Oleh karena itu, kebutuhan vitamin C manusia harus disuplai dari makanan yang dikonsumsi. Vitamin sangatlah penting, yang merupakan bahan organik dan dibutuhkan dalam jumlah kecil pada makanan. Vitamin bukan merupakan sumber energi, namun sangat penting untuk pertumbuhan, perkembangan, dan pemeliharaan jaringan tubuh. Vitamin C merupakan jenis vitamin yang dapat larut dalam air. Vitamin yang larut dalam air diserap dalam usus kecil dan dilepaskan secara langsung ke dalam darah.

8

Kebutuhan harian vitamin C pada pria dewasa adalah 90 mg/hari, sedangkan wanita dewasa membutuhkan 75 mg/hari. Selain berfungsi sebagai antioksidan, berdasarkan hasil penelitian vitamin C juga dapat dimanfaatkan untuk mencegah kanker dan penyakit jantung (Bredbenner et al., 2009).

2.4

Maltodekstrin

Bahan pengisi adalah bahan-bahan yang ditambahkan untuk memperbesar volume dan meningkatkan jumlah total padatan. Kandungan total padatan berpengaruh pada lama proses pengeringan kabut dan rendemen. Maltodekstrin merupakan oligosakarida yang dihasilkan dari hidrolisis pati yang diatur oleh enzim-enzim tertentu atau hidrolisis oleh asam, berwarna putih sampai bening. Maltodekstrin dapat digunakan pada makanan karena maltodekstrin memiliki beberapa sifat penting antara lain maltodekstrin mengalami proses dispersi yang cepat, memiliki daya larut yang tinggi, mampu membentuk film, memiliki sifat higroskopis yang rendah, dan mampu menghambat kristalisasi. Selain itu, maltodekstrin memiliki nilai DE (dextroseequaivalency) yang tinggi, sehingga kelarutan maltodekstrin akan sangat baik dan lebih meningkat, DE yang rendah berhubungan dengan meningkatnya viskositas dan kadar air. Karena daya larut yang baik pada air dingin dan tidak higroskopis, maka maltodekstrin secara umum digunakan pada pengeringan kabut untuk tujuan penambahan flavor, pengganti lemak, dan penambah massa (You, 2008).

Struktur molekul maltodekstrin berbentuk spiral sehingga molekul-molekul flavor akan terperangkap didalam struktur spiral helix, dengan demikian penambahan maltodekstrin akan dapat menekan kehilangan komponen volatile selama proses pengolahan. Maltodekstrin dapat digunakan pada proses enkapsulasi, untuk melindungi senyawa volatile, melindungi senyawa yang peka terhadap oksidasi atau panas, maltodekstrin dapat melindungi stabilitas flavor selama proses penyaringan spray dryer (Gustavo, Barbosa-Canovas, 1999).

Gugus hidroksil dalam air, akan membentuk ikatan hidrogen dengan molekul-molekul air sekitarnya, jika air dihilangkan maka akan terjadi pengkristalan, karena gugus hidroksil akan membentuk ikatan hidrogen dengan ikatan gugus hidroksil yang lain sesama monomer. Oleh karena itu, semakin banyak maltodekstrin yang ditambahkan, semakin cepat terjadi pengkristalan dan penguapan kadar air bahan akan semakin rendah (Gustavo, Barbosa-Canovas, 1999).

Dekstrinisasi adalah proses untuk mendapatkan dekstrin dan merupakan cara tertua untuk memodifikasi pati. Molekul-molekul pati yang besar dan tidak dapat larut dalam air dingin dihidrolisis hingga menjadi fraksi-fraksi yang lebih kecil. Dalam hal ini ukuran molekul dikurangi sampai tingkat dimana molekul tersebut menjadi dapat larut dalam air dingin. Karena melibatkan panas, maka dekstrinisasi sering disebut pula “pyroconversions”. Perubahan-perubahan yang terjadi pada polimer-polimer D-glukosa pati selama “pyroconversions” sangat kompleks.

Pada penelitian terdahulu untuk pengeringan tepung jambu biji oleh Soelistyo (1988), konsentrasi optimal maltodekstrin yang digunakan dalam pembuatan minuman bubuk jambu biji sebesar 3%, dengan menggunakan suhu pengeringan kabut 160o C.

2.5

Tepung Instan

9

atau berbutir-butir halus seperti tepung, abu, atau bubuk. Anonim (2011) menyatakan bahwa tepung adalah partikel padat yang berbentuk butiran halus atau sangat halus tergantung pemakaiannya. Biasanya digunakan untuk keperluan penelitian, rumah tangga, dan bahan baku industri. Muchtadi et al. (1995) menyatakan bahwa produk yang berbentuk bubuk mempunyai beberapa kelebihan, diantaranya lebih awet untuk disimpan karena kadar airnya rendah, praktis dalam penggunaan serta memudahkan dalam pengemasan dan pengangkutan.

2.6

Tepung Jambu Biji

Tepung jambu biji didapatkan melalui dua tahapan, yaitu tahapan/proses pembuatan sari buah dan dilanjutkan dengan proses pengeringan. Tepung jambu biji dapat digunakan sebagai alternatif minuman instan. Badan Standardisasi Nasional Indonesia belum mengeluarkan standar nasional tepung minuman rasa jambu, oleh karena itu sebagai acuan, pada Lampiran 7 terdapat syarat mutu tepung minuman rasa jeruk.

Pada penelitian Soelistyo (1988) mengenai pembuatan tepung jambu biji dengan menggunakan pengering kabut, suhu pengeringan yang digunakan adalah 160o C dengan penambahan dekstrin pada empat taraf yaitu 3, 7, 11, dan 15%. Perendaman dalam natrium bisulfit selama 15 menit, dengan tingkat konsentrasi tiga taraf yaitu 0.1, 0.2, dan 0.3 persen. Serta penambahan tepung gula sebanyak dua taraf yaitu 60 dan 75 persen. Secara umun, dari perlakuan yang ada, hasil terbaik adalah A3B1C2

(perendaman natrium bisulfit 0.3%, dekstrin 3%, dan tepung gula 75%). Perlakuan A3B1C2

memberikan hasil antara lain: rendemen sebesar 9.28%, densitas kamba 0.83 g/ml, kadar air 2.33%, vitamin C 456.24 mg/100 g, dan kelarutan sebesar 83.76%.

Perendaman natrium bisulfit dengan konsentrasi lebih tinggi memberikan hasil yang lebih tinggi pula pada semua perlakuan, kecuali kadar abu, kelarutan, dan total asam tertitrasi, tidak memberikan pengaruh yang nyata. Penambahan dekstrin meningkatkan rendemen, kadar air, dan densitas kamba. Akan tetapi, menurunkan pH, vitamin C, total asam tertitrasi serta nilai kesukaan aroma, rasa, dan warna. Penambahan tepung gula meningkatkan rendemen, kadar air, kelarutan, derajat keputihan, nilai kesukaan aroma dan rasa. Menurunkan densitas kamba, kadar abu, total asam tertitrasi, vitamin C dan nilai kesukaan warna.

Lindawati (1992) dalam penelitiannya mengenai pembuatan minuman bubuk jambu biji, menggunakan suhu pengering kabut sebesar 180o C. Perlakuan penambahan dekstrin adalah pada taraf 6%, 9%, dan 12%. Perbandingan daging buah dan air pengekstrak adalah 1:1. Flavor yang ditambahkan sebanyak 0.4%, gula yang ditambahkan sebanyak 15% sebelum proses pengeringan dalam bentuk gula pasir, dan 25% sesudah proses pengeringan dalam bentuk gula halus. Asam askorbat ditambahkan setelah proses pengeringan sebanyak 300, 450, dan 600 mg/100 g produk sedangkan kondisi tekanan alat pengering kabut pada 4.8 kg/cm2. Semakin banyak jumlah dekstrin

10

2.7

Pengeringan

Muchtadi et al. (1995) menyatakan bahwa pengeringan merupakan suatu metode untuk mengeluarkan atau menghilangkan sebagian air dari bahan dengan menggunakan energi panas, sehingga tercapai tingkat kadar air kesetimbangan dengan kondisi udara normal. Dengan kadar air yang rendah, maka daya tahan produk dapat ditingkatkan dan produk lebih awet. Nasution (1982) menyatakan bahwa pengeringan merupakan metode untuk menurunkan kadar air bahan pangan. Pengeringan merupakan metode tertua untuk pengawetan bahan pangan. Hal ini karena dalam keadaan kering mikroba pembusuk tidak dapat tumbuh, dan enzim penyebab perubahan kimia tidak dapat aktif secara normal.

Keuntungan pengeringan adalah bahan menjadi lebih awet dengan volume bahan menjadi lebih kecil sehingga mempermudah pengangkutan dan pengepakan. Di samping itu, pengeringan juga menimbulkan beberapa kerugian antara lain terjadinya perubahan warna, tekstur, dan aroma (Winarno et al., 1982). Menurut Achanta, Okos (2000), pengeringan makanan telah diaplikasikan untuk beberapa alasan, antara lain: meningkatkan umur simpan, mengurangi biaya pengemasan, menurunkan beban pengiriman, meningkatkan rasa dan aroma, penambahan nilai jual dengan merubah struktur dari produk asli dan penambahan nilai gizi atau nutrisi. Purnomo, Adiono (1985) menyatakan bahwa pengeringan mempunyai kerugian hilangnya flavor yang mudah menguap dan memucatnya pigmen, perubahan struktur, dan menimbulkan bau gosong pada kondisi tidak terkendali.

Ada beberapa peranan udara pada proses pengeringan bahan, antara lain: udara mengambil uap di daerah pengeringan, udara menghantarkan panas ke dalam bahan yang dikeringkan, dan udara merupakan tempat membuang uap yang telah diambil dari tempat pengeringan (Sutijahartini, 1985).

Menurut Sutijahartini (1985), kadar air bahan yang diketahui karena proses pengeringan dapat dinyatakan dalam dua macam, yaitu kadar air berdasarkan bahan basah (b.b.) dan kadar air berdasarkan bahan kering (b.k.). Kadar air basis kering adalah jumlah air yang diuapkan per berat bahan setelah pengeringan. Jumlah air yang diuapkan adalah berat bahan sebelum pengeringan dikurangi berat bahan setelah pengeringan atau dinyatakan pada persamaan (1) berikut ini:

(1) Kadar air basis basah dinyatakan sebagai jumlah air yang diuapkan per berat bahan sebelum pengeringan, dengan rumus pada persamaan (2) berikut ini:

(2)

2.8

Spray Dryer

11

Soekarto, Syarief (1992) menyatakan bahwa pengeringan kabut biasanya dilakukan terhadap bahan yang berbentuk fluida dengan kadar air tinggi. Fluida diusahakan menjadi droplet dengan cara menyemprotkan fluida yang dimaksud menggunakan sprayer (nozzle) pada tekanan tinggi, kemudian dialirkan ke dalam sebuah ruang yang di dalamnya terdapat hembusan udara panas. Sebagian besar kandungan air di dalam droplet menguap pada kecepatan konstan. Menurut Loesecke (1995), pada pengering kabut (spray dryer), bahan dari bentuk larutan, suspensi, atau sludge, dikabutkan dalam udara panas. Udara mengalirkan panas ke bahan yang telah dikabutkan, dan air yang terkandung di bahan akan menguap, sehingga yang tertinggal adalah padatan sebagai tepung yang terbang di siklon. Metode pengabutan bervariasi tergantung pada bahan yang akan dikeringkan. Pengabut atau yang dinamakan atomizer dapat berbentuk disc, nozzle, dan lain-lain, tergantung tujuan dalam pengeringan. Atomizer dapat diletakkan di bagian atas, tengah, samping, atau di bagian bawah dari drying chamber. Menurut Sutijahartini (1985), bahwa bahan yang berbentuk larutan atau pasta dikeringkan menjadi bentuk butiran halus dengan spray dryer. Larutan atau pasta dikabutkan kedalam aliran udara panas, dan pemindahan panas berlangsung dengan cepat sehingga tetesan langsung kering dan tidak mengadakan kontak dengan tetesan yang tinggal butiran halus dan kering. Butiran bahan kering akan jatuh dan terkumpul pada alas pengering dan dengan alat pengumpul debu butiran-butiran ini dihisap serta dikumpulkan dalam bak penampung bahan kering.

Master (1979) menyatakan bahwa waktu kontak antara droplet dengan udara panas dalam ruangan pengering berlangsung sangat singkat hanya beberapa detik, sehingga sedikit sekali kemungkinan terjadinya degradasi karena panas. Sedangkan menurut Kjaergaard (1974), produk mengalami pengeringan tanpa bersinggungan dengan logam panas, suhu produk relatif tetap rendah, walaupun pengeringan dilakukan pada suhu relatif cukup tinggi. Penguapan berlangsung sangat cepat, karena luasnya permukaan bahan. Gambar 2 memperlihatkan skema alat pengering kabut.

Gambar 2. Skema pengering kabut (spray dryer) Sumber: (Anonim, 2011)

Loesecke (1995) menyatakan bahwa ada beberapa faktor yang mempengaruhi pengeringan pada pengering kabut, antara lain:

1. Desain

12

melewati tunnel dalam arah yang berbeda menuju produk, atau dengan menambahkan udara panas di jalur akhir pada tunnel dan daerah pengeluaran dingin, udara lembab di atau dekat pusat. Apabila udara dipaksa melewati bahan lebih dari kapasitasnya, pengeringan akan lebih cepat. Isolasi pengering untuk menghambat kehilangan panas dan mengurangi kebocoran udara karena pengeringan cepat. Spray dan tunnel dryer jarang diisolasi bagaimanapun juga. Belum ada yang benar-benar tahu desain terbaik untuk pengeringan, karena belum diketahui kondisi terbaik pengeringan untuk produk, atau apa saja yang terjadi selama pengeringan.

2. Volume aliran udara

Total volume aliran udara yang tinggi sangat sesuai untuk pengeringan yang cepat. 3. Suhu tinggi

Jika udara yang masuk dipanaskan sampai suhu tertinggi dan dapat dipertahankan dengan aman untuk bahan yang akan dikeringkan selama pengeringan, maka proses pengeringan yang cepat akan terjadi. Bahan yang lembab dan masih mengandung kadar air yang tinggi, akan lebih toleran pada suhu yang lebih tinggi saat pengeringan, ketika bahan tetap dingin karena laju penguapan air.

4. Proporsi sirkulasi udara

Jika bagian udara yang seharusnya keluar lewat saluran pengeluaran kembali bercampur dengan udara segar yang datang dan kemudian dipanaskan, maka udara akan berlalu dan bahan akan lebih lembab. Waktu pengeringan lebih lama, akan tetapi ada penghematan energi.

5. Laju pemasukan dari bahan

Dalam pengering tunnel, operasi yang ideal menjadi satu dalam udara yang melewati tunnel yang tidak akan dingin, dan kelembaban relatif akan rendah. Kondisi ini dapat dicapai dengan penurunan berat bahan basah yang dimasukkan ke pengering. Banyak pengering yang melebihkan tray, menjamin bahwa dengan cara ini, dapat meningkatkan kapasitas pengeringan. Pemasukan tray dapat menjadi lebih berat dimana aliran udara melewati bahan.

6. Keadaan produk yang dikeringkan

Jika kadar air bahan yang akan dikeringkan sulit untuk dihilangkan karena struktur fisik dan kadar gula yang tinggi, pengeringan tidak akan terpengaruh oleh banyaknya panas yang disalurkan.

Pada umumnya alat pengering mempunyai dua zona pengeringan yaitu pengeringan primer dan sekunder. Pada zona pengeringan primer, air menguap dari droplet dengan diikuti oleh penurunan suhu udara pengering yang cukup besar. Soekarto, Syarief (1992) menyatakan bahwa pada zona sekunder, air menguap dari droplet dalam jumlah yang relatif sedikit sehingga penurunan suhu udara pengering tidak begitu nyata. Master (1979) menyatakan bahwa ada tiga elemen terpenting pada pengering kabut yaitu atomizer, ruang pengering, dan pengumpul partikel-partikel kering yang dihasilkan. Masing-masing elemen tersebut memerlukan kondisi tertentu yang sangat tergantung dari sifat bahan yang akan dikeringkan. Pengeringan kabut terdiri dari empat tahapan proses, yaitu (1) atomisasi bahan, sehingga dapat membentuk kabutan sehalus mungkin, (2) kontak antara partikel hasil atomisasi dengan udara pengering, (3) penguapan air bahan, dan (4) pemisahan bubuk kering dengan aliran udara yang membawanya. Larutan yang akan dikeringkan harus mempunyai konsentrasi yang tinggi. Hal ini menyangkut efisiensi dari alat pengering itu sendiri dan masalah ekonomi yang menyangkut rendemen hasil pengeringan. Konsentrasi yang baik untuk produk buah-buahan adalah 30-35%.

13

sampai 104.44o C. Produk buah-buahan suhu pengeringan yang umumnya digunakan adalah 135-180o C (Master, 1979). Soekarto, Syarief (1992) menyatakan bahwa kecepatan aliran udara pengering berkisar antara 0.381 sampai 0.635 m/s, agar droplet dapat bergerak jatuh sementara air di dalamnya menguap dan kemudian setelah kering mengendap di bagian dasar ruang pengering.

Soekarto, Syarief (1992) menyatakan bahwa arah lintasan droplet ketika jatuh di dalam ruang pengering relatif terhadap arah aliran udara pengering menentukan ukuran droplet yang harus disediakan baik melalui spuyer atau piringan berputar. Berdasarkan desain, pengering kabut dapat digolongkan menjadi lima golongan, yaitu:

1. Mendatar dan arah litasan droplet seiring dengan aliran udara

2. Tegak (sederhana) dan arah lintasan droplet ke bawah seiring dengan aliran udara. Golongan ini dibagi lagi menjadi dua yaitu:

a. Aliran udara lurus

b. Aliran udara berputar tetapi secara keseluruhan arahnya seiring dengan lintasan droplet (ke bawah)

3. Tegak (tidak sederhana) dan arah lintasan droplet ke bawah seiring dengan aliran udara 4. Tegak dan arah aliran droplet ke atas seiring dengan aliran udara

5. Tegak tetapi arah lintasan droplet berlawanan dengan arah aliran udara pengering

Indryani (2000) menggunakan alat pengering kabut pada pembuatan tepung agar-agar, dan hasil terbaiknya diperoleh dengan perlakuan suhu inlet dan outlet sebesar 180o C dan 85o C dengan

tekanan semprot 3 bar dan suhu inlet dan outlet 190o C dan 90o C dengan tekanan semprot 1.5 bar.

Hudin, Winarno (1989) menggunakan alat pengering kabut pada pembuatan sari cakar ayam instan, dan hasil terbaiknya diperoleh dengan perlakuan tepung beras sebagai bahan pengisi pada konsentrasi 15% dengan suhu pengering 190o C. Muchtadi et al. (1995) dalam penelitiannya mengenai pengaruh

pengeringan dengan alat pengering kabut dan pengering drum terhadap aktivitas antitrombotik bawang putih dan bawang merah, menyatakan bahwa pengeringan menurunkan aktivitas antitrombotik bawang. Bubuk bawang yang mempunyai aktivitas antitrombotik tertinggi adalah bubuk bawang putih hasil pengering kabut dengan nilai D50 0.048 mg/ml, diikuti oleh bubuk bawang

BAB III

METODE PENELITIAN

3.1 Waktu dan Tempat

Waktu penelitian dilaksanakan selama tiga bulan yaitu mulai dari bulan Maret hingga Mei 2011, bertempat di Laboratorium Pilot Plant PAU dan Laboratorium Teknik Pengolahan Pangan dan Hasil Pertanian (TPPHP) Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

3.2 Bahan dan Alat

3.2.1 Bahan

Bahan yang digunakan dalam penelitian ini adalah buah jambu biji getas merah yang matang penuh dan didapat dari petani di daerah Cilebut Bogor. Berat buah antara 150-250 gram, dengan umur buah sekitar 100 hari setelah bunga mekar. Pemilihan buah yang digunakan dalam penelitian sama, yang artinya dalam satu kg berisi jumlah jambu biji yang sama yaitu lima buah. Proses panen juga memperhatikan dan menyamakan umur jambu biji setelah bunga mekar. Bahan lain yang digunakan dalam penelitian ini adalah bahan pengisi yaitu maltodekstrin, vitamin C yang digunakan sebagai anti browning, dan air mineral sebagai campuran jus jambu biji merah. Gambar 3 memperlihatkan sampel sari buah jambu yang telah siap diproses dalam pengeringan kabut.

Gambar 3. Sampel sari buah jambu sebelum pengeringan

3.2.2 Alat-Alat

15

refractometer untuk mengukur total padatan terlarut, cawan alumunium dan oven untuk pengukuran kadar air, chromameter untuk pengukuran warna, timbangan digital untuk pengukuran rendemen, ayakan getar untuk uji sebaran tepung, gelas ukur yang digunakan untuk pengukuran densitas kamba, kertas saring untuk pengujian kelarutan dalam air, corong kaca dan beaker glass untuk pengujian laju pembasahan.

3.3 Prosedur Penelitian

Penelitian dilakukan selama delapan minggu dengan rincian penelitian pendahuluan selama dua minggu untuk menentukan jenis dan kematangan jambu biji getas merah, jenis bahan pengisi dan konsentrasinya, serta suhu pengering kabut. Selanjutnya adalah penelitian pengaruh suhu pengeringan selama enam minggu untuk mempelajari pengaruh berbagai suhu pengeringan terhadap hasil akhir, sifat fisik dan kimia, serta mutu produk tepung jambu biji getas merah.

16

Jambu biji getas merah

Dicuci

Dibuang bagian ujung dan bagian rusak

Dipotong-potong

Direndam dalam larutan vitamin C 15 menit

Ditiriskan

Diblender

Disaring Biji dibuang

Hancuran daging buah

Maltodekstrin ← air (1:1)

Dicampur merata dengan homogenizer

Pengeringan dengan spray dryer (suhu 150o C, 160 o C, 170 o C, dan 180 o C)

Tepung jambu biji

[image:31.612.161.481.71.447.2]Analisa

Gambar 4. Diagram alir proses pembuatan tepung jambu biji getas merah

3.4 Perlakuan Percobaan

3.4.1 Penelitian Pendahuluan

Penelitian pendahuluan tahap I menentukan kebutuhan proses pasteurisasi yaitu: 1) memberikan perlakuan pasteurisasi pada sari buah jambu dan 2) tidak memberikan perlakuan pasteurisasi pada sari buah jambu. Setelah pemilihan kebutuhan proses pasteurisasi, diteruskan dengan tahap II yaitu penentuan kadar maltodekstrin sebagai bahan pengisi dengan perlakuan pada tingkat 3%, 17.5%, 20% dari berat sampel jambu awal, dan suhu pengeringan 180o C. Penelitian

17

3.4.2

Penelitian Pengaruh Suhu Pengeringan

Setelah penentuan kebutuhan pasteurisasi dan kadar maltodekstrin, penelitian dilanjutkan dengan mengamati perlakuan suhu pada empat tingkat yaitu suhu 150o C, 160o C, 170o C, dan 180o C dan masing-masing sebanyak tiga kali ulangan. Maltodekstrin/bahan pengisi yang diberikan adalah pada kadar 20% dengan tidak adanya penambahan perlakuan pasteurisasi.

3.5 Rancangan Percobaan

Model rancangan percobaan adalah rancangan acak lengkap (RAL) tunggal dengan jumlah perlakuan dan ulangan seimbang. Ulangan sebanyak tiga kali. Perlakuan yang digunakan adalah suhu pengeringan (kode A). Persamaan RAL ada pada persamaan (3) berikut ini:

Yik = µ+ Ai + Ek (i) (3)

Keterangan:

Yik = nilai pengamatan pada perlakuan suhu pengeringan taraf ke-i faktor A pada ulangan

ke-k

µ = nilai rataan umum

Ai = pengaruh perlakuan suhu pengeringan pada taraf ke-i

Ek (i) = interaksi pengaruh suhu pengeringan taraf ke-i

i = suhu pengeringan

k = ulangan

Selanjutnya jika data yang diproses dengan software SPSS 17.0, diperoleh analisa ragam berbeda nyata, kemudian dilanjutkan dengan uji Wilayah Berganda Duncan (DMRT) untuk mengetahui lebih lanjut adanya perbedaan dalam perlakuan dan uji non-parametrik untuk mencari pengaruh perlakuan terhadap uji organoleptik. Setelah itu dilanjutkan membuat kurva regresi untuk hasil yang berbeda nyata.

3.6 Pengamatan

3.6.1 Rendemen

Rendemen adalah persentase hasil/berat akhir suatu produk dan dibandingkan dengan berat awal bahan tersebut. Perhitungan rendemen ada pada persamaan (4) berikut ini:

18

3.6.2 Pengukuran Warna

Pengukuran warna menggunakan chromameter. Hasil pengukuran dinyatakan dalam sistem Hunter yang dicirikan dengan notasi L, a, b. Notasi L menyatakan parameter kecerahan yang memiliki nilai dari 0 (hitam) sampai 100 (putih), notasi a menyatakan warna kromatik campuran merah-hijau dengan nilai +a (dari 0 s/d 80) adalah merah dan –a (0 s/d -80) adalah hijau, sedangkan notasi b menyatakan warna kromatik campuran kuning-biru dengan nilai +b (0 s/d 70) adalah kuning dan nilai –b (0 s/d -70) adalah biru.

3.6.3 Sebaran Tepung

Sebaran tepung adalah sebuah pengamatan mengenai persentase sebaran tepung/tepung pada beberapa ukuran mesh pada ayakan. Mesh yang digunakan adalah ukuran nomor 3/8 in (9.5 mm), mesh 4 (4.75 mm), mesh 8 (2.36 mm), mesh 14 (1.4 mm), mesh 16 (1.18 mm), mesh 25 (0.6 mm), mesh 30 (710µm), mesh 50 (300 µm), dan mesh 100 (150 µm).

3.6.4 Densitas Kamba

3.6.4.1 Densitas kamba tanpa pemadatan

Sampel dimasukkan dalam gelas ukur 10 ml yang sudah diketahui beratnya sampai volume tertentu, kemudian ditimbang kembali sehingga diperoleh berat produk. Densitas kamba ditentukan dengan cara membagi berat sampel dengan volume ruang yang ditempatinya dan dinyatakan dalam kg/m3.

3.6.4.2 Densitas kamba dengan pemadatan

Sampel dimasukkan ke dalam gelas ukur 10 ml yang sudah diketahui beratnya sampai volume tertentu, kemudian dilakukan pemadatan sampai volumenya konstan lalu ditimbang. Kerapatan pemadatan tumpukan ditentukan dengan cara membagi berat sampel dengan volume ruang yang ditempatinya setelah pemadatan dan dinyatakan dalam satuan kg/m3.

3.6.5 Kelarutan Dalam Air/Gravimetri

Sampel sebanyak 1 g dilarutkan dalam 20 ml air. Kemudian disaring dengan kertas saring yang telah terlebih dahulu dikeringkan dan bobotnya ditimbang. Setelah itu, kertas saring dikeringkan dalam oven dengan suhu 105o C sampai bobotnya tetap. Menurut Purba (2003), rumus kelarutan

dalam air seperti pada persamaan (5) berikut ini:

19

dimana A = bobot kertas saring yang telah dikeringkan (g) B = bobot kertas saring kering awal (g)

C = bobot sampel kering (g)

3.6.6 Kadar Air

Menurut AOAC (1995), pengujian kadar air dapat dilakukan sebagai berikut: cawan alumunium dikeringkan dalam oven selama 15 menit dan didinginkan dalam desikator 10 menit, sampel buah jambu ditimbang dalam wadah sebanyak ±5 g (a), sedangkan sampel tepung ditimbang sebanyak ±2 g (a), cawan beserta isi dikeringkan dalam oven dengan suhu pengeringan 105o C selama ±48 jam, cawan dipindahkan kedalam desikator lalu didinginkan dan berat akhir bahan ditimbang (b). Rumus kadar air (%bk) seperti pada persamaan (6) berikut ini:

(6)

dimana : a = berat bahan awal (g) b = berat bahan akhir (g)

Rumus kadar air (%bk) digunakan pada perhitungan kadar air karena menunjukkan banyaknya air yang diuapkan per berat bahan kering setelah pengeringan, sehingga total kandungan padatan lebih diketahui.

3.6.7 Total Padatan Terlarut

Pengukuran total padatan terlarut dilakukan dengan menggunakan refractometer. Jambu biji getas merah dihancurkan, kemudian dilakukan pengujian total padatan terlarut. Perlakuan dilakukan tiga kali ulangan terhadap masing-masing sampel. Besarnya nilai total padatan terlarut dinyatakan dalam satuan °Brix.

3.6.8 Kadar Vitamin C

Kadar vitamin C dilakukan pada saat awal bahan sebelum pengeringan dan pada akhir produk setelah proses pengeringan. Pengujian kadar vitamin C dengan menggunakan metode titrasi dan dinyatakan dalam mg/100 g bahan.

3.6.9 Laju Pembasahan

20

waktu dicatat sampai seluruh tepung telah terbasahi (ditentukan secara visual ketika seluruh partikel tepung memasuki permukaan air), kemudian dilakukan perhitungan laju pembasahan tepung dalam air (g/menit). Rumus laju pembasahan seperti pada persamaan (7) berikut ini:

(7)

3.6.10 Uji Organoleptik

BAB IV

HASIL DAN PEMBAHASAN

4. 1 Hasil Penelitian Pendahuluan

4.1.1 Pengaruh Pasteurisasi dan Maltodekstrin

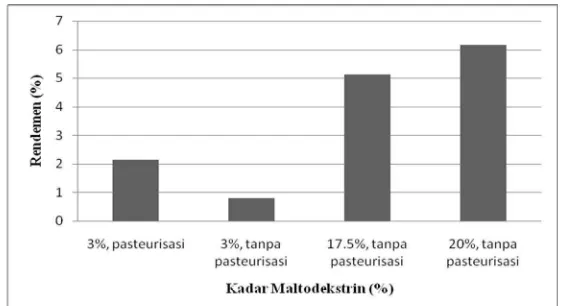

Hasil untuk sampel dengan maltodekstrin 3% yang dipasteurisasi, rendemen dari berat jambu awal sebesar 2.14 %, sedangkan sampel dengan penambahan maltodekstrin 3% yang tidak dipasteurisasi sebesar 0.79%. Sampel dengan maltodekstrin 17.5% dan tanpa pasteurisasi menghasilkan rendemen sebesar 5.13% dan sampel dengan maltodekstrin 20% tanpa pasteurisasi menghasilkan rendemen paling tinggi yaitu sebesar 6.15%. Berdasarkan penambahan bahan pengisi sebesar 3% ternyata masih banyak sampel yang menempel pada siklon, hal ini karena kadar gula pada sampel masih tinggi. Penampakan fisik juga menampilkan hasil tepung yang masih cukup basah. Uji vitamin C pada tepung ini menunjukkan nilai yang cukup tinggi, sekitar 1455.21 mg/100 g bahan kering. Pada saat proses pengeringan dengan maltodekstrin 17.5%, masih terlihat adanya sampel yang menempel pada siklon, oleh karena itu pada penelitian selanjutnya dipilih kadar maltodekstrin sebesar 20%. Perlakuan pasteurisasi tidak dilakukan pada penelitian selanjutnya, karena mempertimbangkan bahwa setelah sampel dibuat langsung dilakukan proses pengeringan.

[image:36.612.184.468.449.602.2]Histogram rendemen tepung jambu biji instan dari berat jambu awal pada suhu pengeringan 180o C (Gambar 5) menunjukkan rendemen tertinggi ada pada sampel dengan penambahan maltodekstrin sebanyak 20%. Sedangkan Gambar 6 menunjukkan rendemen tepung jambu biji instan dari bahan baku total pada suhu pengeringan 180o C

22

Gambar 6. Rendemen tepung jambu biji instan dari bahan baku total pada suhu pengeringan 180o C

Tepung dengan bahan pengisi 20% mengandung kadar air yang lebih tinggi dibandingkan tepung dengan kadar maltodekstrin 17.5% pada suhu pengeringan yang sama. Untuk hasil uji warna, tepung dengan kadar maltodekstrin 20% lebih cerah, sedangkan tepung dengan kadar bahan pengisi 17.5% lebih merah. Gambar 7 adalah histogram nilai L uji warna tepung jambu biji. Histogram menunjukkan bahwa pada suhu 180o C dengan kadar bahan pengisi 20%, memiliki nilai L tertinggi, hal ini berarti bahwa tepung yang dihasilkan paling cerah dibanding tepung dengan penambahan maltodekstrin 20%.

Gambar 7. Nilai L uji warna tepung jambu biji pada suhu pengeringan 180o C

[image:37.612.185.467.379.520.2]23

Gambar 8. Nilai a uji warna tepung jambu biji pada suhu pengeringan 180o C

Histogram nilai b (kekuningan) uji warna tepung jambu biji diperlihatkan pada Gambar 9. Histogram menunjukkan bahwa nilai b tertinggi ada pada tepung dengan penambahan maltodekstrin 17.5%. Hal ini menunjukkan bahwa tepung ini berwarna paling kuning dibanding tepung dengan penambahan maltodekstrin 20%.

Gambar 9. Nilai b uji warna tepung jambu biji pada suhu pengeringan 180o C

4.2 Pengaruh Suhu Pengeringan Terhadap Mutu Tepung Jambu Biji Instan

24

Tepung hasil suhu pengeringan

Ulangan ke-1 Ulangan ke-2 Ulangan ke-3

150o C

160o C

170o C

[image:39.612.105.527.79.615.2]180o C

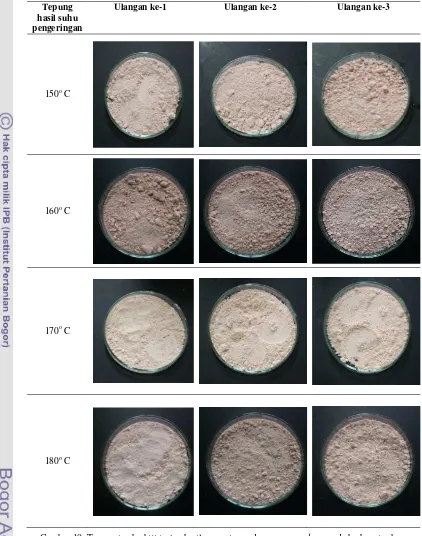

Gambar 10. Tepung jambu biji instan hasil pengeringan dengan spray dryer pada berbagai suhu pengeringan

25

[image:40.612.131.500.139.613.2]karena itu beberapa persyaratan pada Tabel 4 digunakan sebagai acuan pada proses pemutuan tepung jambu biji.

Tabel 4. Syarat mutu tepung minuman rasa jeruk (SNI 01-3722-1995)

No Kriteria Uji Satuan Persyaratan

1 Keadaan:

1.1 Warna - normal

1.2 Cita rasa - normal

2 Air %b/b maks 0.5

3 Bagian yang tidak larut dalam air %b/b maks 0.1

4

Gula jumlah (dihitung sebagai

sukrosa) %b/b min 78

5 Vitamin C mg/100 g min 300

6 Bahan tambahan makanan

6.1 Pemanis buatan tidak boleh ada

6.2 Pewarna tambahan Sesuai SNI 01-0222-1995

6.3 Pengawet Sesuai SNI 01-0222-1995

7 Kehalusan

7.1 Lolos ayakan 100 mesh (no. 100) % maks 15

7.2 Lolos ayakan 20 mesh (no. 20) % 100

8 Cemaran log:

8.1 Timbal (Pb) mg/kg maks 0.2

8.2 Tembaga (Cu) mg/kg maks 2

8.3 Seng (Zn) mg/kg maks 5

8.4 Timah (Sn) mg/kg maks 40

9 Cemaran arsen (As) mg/kg maks 0.1

10 Cemaran mikroba:

10.1 Angka lempeng total koloni/ml maks 3 x 103

10.2 Bakteri coliform APM/ml < 3

Sumber: Badan Standardisasi Nasional

Pada perdagangan internasional, tepung jambu diperjualbelikan dengan syarat-syarat sebagai berikut: 1. Kandungan air tidak lebih dari 0.5% dari berat keseluruhan bahan, ada pula yang mensyaratkan

26

3. Kelarutan dalam air 100%

4. Semua kandungan nutrisi tetap dipertahankan, tidak ada penambahan, dan pengawetan dengan bahan kimia

5. 100% alami dengan flavor yang kaya dan dengan warna yang alami 6. Tidak ada penambahan gula, tidak mengandung kolesterol

7. Tidak ada lemak dan rendah kalori

8. Dapat disimpan selama 6 bulan hingga 2 tahun dalam wadah tertutup, disimpan dan dilindungi dengan tiga lapis alumunium dan terlindung dari panas, pembekuan, dan kelembaban lingkungan

4.2.1 Rendemen

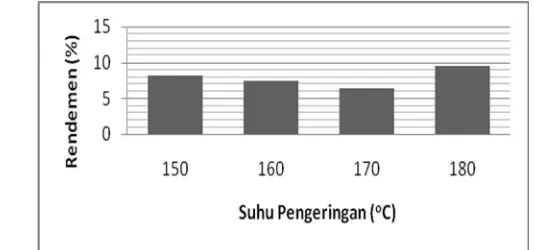

[image:41.612.184.451.352.477.2]Berdasarkan hasil analisa ragam (Lampiran 9), terlihat bahwa perlakuan suhu pengeringan spray dryer memberikan hasil yang tidak berbeda nyata pada rendemen tepung jambu biji (p > 0.05). Berdasarkan histogram pada Gambar 11 mengenai rendemen tepung jambu biji instan berdasarkan berat bahan baku jambu awal, sampel yang dikeringkan pada suhu pengeringan 180o C memberikan rendemen tertinggi yaitu 9.54%, disusul oleh tepung tepung suhu 150o C sebesar 8.10%, lalu tepung suhu 160o C sebanyak 7.47%, dan yang paling rendah nilai rendemen adalah tepung suhu pengeringan 170o C sebesar 6.35%.

Gambar 11. Rendemen tepung jambu biji instan dari berat jambu awal hasil pengeringan spray dryer pada berbagai suhu pengeringan

Gambar 12 menunjukkan rendemen tepung jambu biji instan berdasarkan berat bahan baku total, sampel yang dikeringkan pada suhu pengeringan 180o C memberikan rendemen tertinggi yaitu

27

Gambar 12. Rendemen tepung jambu biji instan dari bahan baku total hasil pengeringan spray dryer pada berbagai suhu pengeringan

Lindawati (1992) menyatakan bahwa penambahan dekstrin sebagai bahan pengisi akan menyebabkan peningkatan total padatan. Penambahan dekstrin yang semakin tinggi mengakibatkan total padatan sari buah jambu biji yang dikeringkan menjadi semakin tinggi pula. Demikian pula menurut Master (1979) bahwa dengan semakin tingginya total padatan pada bahan yang dikeringkan maka rendemen yang dihasilkan juga akan semakin tinggi. Hudin et al. (1989) menyatakan bahwa semakin tinggi konsentrasi bahan pengisi mengakibatkan semakin tinggi konsentrasi produk yang dihasilkan. Hal ini menunjukkan bahwa bahan pengisi dapat berfungsi sebagai penambah massa.

Rendemen yang tidak berbeda nyata dapat disebabkan oleh kandungan gula pada beberapa sampel masih tinggi, oleh karena itu banyak bagian yang menempel pada siklon. Sampel untuk pengeringan suhu 170o C berdasarkan data total padatan terlarut memiliki kandungan paling tinggi dibandingkan sampel lainnya, sedangkan sampel untuk suhu 180o C memiliki kandungan yang paling

rendah. Hal ini dapat berimplikasi pada rendemen, data menunjukkan bahwa rendemen suhu 170o C adalah terendah dan rendemen suhu 180o C tertinggi.

Banyaknya sampel jambu yang tidak berhasil mengalami pengeringan menjadi tepung juga menyebabkan rendahnya rendemen yang didapatkan. Hal ini ditandai dengan sampel yang menempel pada dinding drying chamber dan tidak berhasil mencapai siklon. Ukuran partikel sampel yang masih cukup besar menyebabkan masih banyaknya yang menempel pada siklon, hal ini juga berakibat pada kecilnya nilai rendemen. Sebab lain dapat berasal dari alat spray dryer sendiri, hal ini karena beberapa kali alat tersebut rusak dan tidak tepat dalam penyetelan suhu pengeringan. Suhu pengeringan yang terbaca sering naik dan turun dengan drastis, sehingga mempengaruhi kemampuan pengeringan dan rendemen yang dihasilkan. Rendemen hanya dihitung berdasarkan tepung pada wadah penampung di bawah siklon. Sisa sampel yang masih basah dan menempel di dinding drying chamber tidak dianggap sebagai rendemen dan tidak ditimbang.

Kecilnya rendemen juga dapat dipengaruhi oleh tepung kering yang menempel pada alat, selain itu ada kemungkinan hilangnya tepung halus yang terbawa udara pengering dan uap air selama pengeringan berlangsung. Menurut Mulia (1998), untuk mendapatkan kembali produk kering yang terbawa udara, dapat dilakukan dengan melewatkan udara yang keluar dari alat pengering melalui alat lain yang mampu menangkap padatan halus dari aliran udara.

28

menyebabkan rendemen yang diperoleh semakin sedikit. Master (1979) menyatakan bahwa penempelan atau deposit pada dinding ruang pengering dapat disebabkan karena droplet sampai ke dinding dalam keadaan semi basah, atau yang disebabkan sifat alamiah bahan yang lengket selama pengeringan. Berdasarkan hal ini maka dapat dikatakan bahwa rendemen produk juga dipengaruhi oleh kadar air. Menurut Soekarto, Syarief (1992) bahwa kecepatan aliran udara yang digunakan harus menjamin terjadinya pengendapan sebagian besar partikel kering yang dihasilkan. Bila aliran udara kecepatannya terlalu besar maka akan terjadi banyak kehilangan partikel karena terbang terbawa ke luar ruang pengering.

4.2.2 Kadar Air

Kadar air pada tepung dinyatakan dalam persen basis kering yaitu rasio antara bahan awal dengan hasil akhir pengeringan. Berdasarkan hasil analisa ragam (Lampiran 10), terlihat bahwa perlakuan suhu pengeringan spray dryer memberikan hasil yang tidak berbeda nyata pada kadar air tepung jambu biji (p > 0.05). Berdasarkan histogram kadar air (%bk) tepung jambu biji pada Gambar 13, jambu biji yang dikeringkan pada suhu pengeringan 180o C mempunyai kadar air basis kering

terendah yaitu 8.93 %bk, disusul oleh tepung suhu 160o C sebesar 10.94 %bk, lalu tepung suhu 170o C sebesar 11.28 %bk, dan tepung hasil pengeringan suhu 150o C yang memiliki kadar air tertinggi yaitu 12.13 %bk.

Gambar 13. Kadar air (%bk) tepung hasil pengeringan dengan spray dryer pada berbagai suhu pengeringan

29

Gambar 14. Kadar air (%bb) tepung hasil pengeringan dengan spray dryer pada berbagai suhu pengeringan

Hudin et al. (1989) menyatakan bahwa dengan kadar air yang rendah, lebih disukai produk instan, karena produk mempunyai air bebas yang rendah sehingga lebih awet. Menurut Lindawati (1992), kadar air suatu produk pangan berkaitan erat dengan keawetan dari produk tersebut. Produk-produk yang berkadar air rendah relatif lebih tahan lama bila dibandingkan dengan Produk-produk yang berkadar air tinggi. Suhu yang lebih tinggi relatif memberikan hasil tepung yang mempunyai kadar air lebih lebih rendah. Sebagaimana yang dinyatakan oleh Vallous et al. (2002) bahwa peningkatan tekanan uap atau suhu pengeringan menyebabkan terjadinya penurunan kadar air bahan. Menurut Winarno (1995), semakin sedikit kandungan air pada bahan maka kemungkinan rusaknya bahan oleh mikroba semakin kecil. Kandungan air dalam bahan ini mempengaruhi daya tahan bahan terhadap serangan mikroba.

Menurut Master (1979), semakin tinggi total padatan bahan yang dikeringkan, maka akan semakin rendah kadar air yang dihasilkan. Menurut Hodge, Osman (1976), dekstrin dan gula bersifat higroskopis. Oleh karena itu, tepung hasil pengeringan sangat mudah menyerap uap air dari udara luar. Penambahan dekstrin yang semakin banyak juga dapat menyebabkan semakin tingginya kadar air produk yang dihasilkan.

Beberapa data sampel memperlihatkan adanya kecenderungan nilai kadar air yang hampir sama meskipun pada suhu pengeringan yang berbeda. Hal ini dapat terjadi karena suhu pengeringan yang terbaca sering fluktuatif, sehingga mempengaruhi kadar air pada tepung jambu biji. Suhu inlet dan outlet pun mempengaruhi nilai kadar air akhir bahan. Kadar air rata-rata menunjukkan bahwa tepung pada suhu inlet dan outlet yang lebih tinggi kadar airnya lebih rendah. Pada waktu pengeringan pada suhu 160o C, spray dryer sempat mengalami sedikit masalah pada kestabilan suhu. Suhu pengeringan sering naik secara drastis. Oleh karena itu, hasil tepung pada suhu 160o C sedikit lebih rendah dibanding dengan tepung pada suhu 170o C. Selain itu, wadah penampung di bawah

siklon yang terbuat dari plastik masih dengan mudah dimasuki oleh uap air dari luar, oleh karena itu sebaiknya wadah penampung terbuat dari gelas atau stainless stell.

30

Produk tepung hasil pengeringan yang higroskopis (mudah menyerap air) harus disimpan dalam wadah yang permeabilitas airnya rendah dan dalam pengemasan yang rapat. Penyerapan uap air oleh produk dapat menyebabkan meningkatkan kadar air produk dan dapat menyebabkan produk menjadi menggumpal. Selama penyimpanan tepung diletakkan di dalam botol kaca yang diluarnya dilindungi oleh aluminium foil. Hal tersebut juga masih memungkinkan adanya migrasi udara luar ke dalam. Penyerapan uap air dari udara juga terjadi saat pengambilan bahan untuk analisa/pengujian.

Pada Tabel 4 mengenai syarat mutu tepung minuman rasa jeruk, maksimal air yang terkandung adalah sebesar 0.5 %b/b. Persyaratan perdagangan internasional pun menginginkan kadar air tepung jambu hanya 1-2%. Pada perhitungan yang berkaitan dengan data kadar air tepung jambu biji, hasil menunjukkan bahwa semua sampel tepung belum sesuai dengan standar SNI. Nilai kadar air tepung jambu biji masih cukup tinggi dibandingkan dengan standar kadar air yang diajurkan oleh SNI.

4.2.3 Warna

Berdasarkan hasil analisa ragam (Lampiran 11), terlihat bahwa perlakuan suhu pengeringan spray dryer memberikan hasil yang tidak berbeda nyata pada kecerahan tepung jambu biji (p < 0.05), namun memberikan hasil yang berbeda nyata pada kemerahan dan kekuningan tepung jambu biji (p>0.05). Warna akhir tepung jambu dipengaruhi oleh warna awal buah jambu. Semakin tua kematangan buah jambu, akan semakin merah pula warna jambu tersebut. Warna sampel pengeringan yang merah akan menghasilkan tepung yang merah dan cerah pula. Husain et al. (2006) menyatakan bahwa dengan menggunakan pengering semprot, produk tidak langsung kontak dengan alat pengering sehingga warna tetap terjaga. Selain itu, penambahan dekstrin dapat tetap mempertahankan keutuhan warna produk.

Pada Gambar 15, dapat dilihat bahwa tepung hasil pengeringan pada suhu 150o C memiliki

nilai L atau kecerahan paling rendah yaitu 81.25, lalu disusul oleh tepung pada suhu 160o C sebesar 82.55, tepung pada suhu 170o C sebesar 83.19, dan tepung dengan kecerahan paling tinggi adalah pada suhu pengeringan 180o C sebesar 84.13. Semakin tinggi suhu, maka filtrat yang disemprotkan

akan semakin kering dan jika suhu semakin tinggi maka tepung akan semakin kering dan kemungkinan untuk menjadi gosong semakin tinggi.

31

Gambar 16 menunjukkan kurva regresi uji kemerahan pada tepung jambu biji. Suhu 180o C memiliki nilai a atau kemerahan paling rendah yaitu 9.75, lalu disusul oleh tepung pada suhu 170o C

sebesar 10.52, tepung pada suhu 160o C sebesar 11.60, dan tepung dengan kemerahan paling tinggi

adalah pada suhu pengeringan 15